Композиционный цемент: НТБ МАЛИ :: Ошибка 404

СВОЙСТВА КОМПОЗИЦИОННЫХ ПОРТЛАНДЦЕМЕНТОВ CEM II/A, B-M

ЦЕМЕНТ

Гергичны З. проф., д. т. н., Силезский технологический университет, Гливице; Górażdże Cement S. A, Хорула, Польша

Alitinform №1 (33) 2014 г. 20-25 стр.

Аннотация

Минеральные добавки — это заслужившие доверие базовые компоненты обычных цементов, которые соответствуют стандарту EN197–1 [1] и присутствуют в составе цементов CEM II — CEM V. Известняк (LLL), доменный гранулированный шлак (S), кремнистая зола-унос (V), известковая зола-унос (W), а также природные и искусственные пуццоланы (P, Q) являются наиболее часто используемыми добавками к цементу.

Ключевые слова:

композиционный портландцемент; шлакопортландцемент; гранулированный доменный шлак; известняк; зола-унос; минеральные добавки

Продолжение читайте в журнале

Для этого вам нужно оформить один из вариантов подписки и можете читать все статьи без ограничений и в любом удобном для вас формате.

Оформить подписку

Цемент временный композиционный светоотверждаемый Tempolat-LC 5 гр., цена 89 грн

Назначение

Цемент временный композиционный светоотверждаемый Tempolat-LC предназначен к применению в терапевтической стоматологии для временного пломбирования и покрытия лекарственного препарата при лечении кариеса и не кариозных поражений зубных тканей. Использование Tempolat-LC позволяет обеспечить высокую стойкость временной пломбы в течение всего срока ее применения и сократить время проведения лечебной процедуры.

Состав и свойства

Цемент Tempolat-LC представляет собой композиционный материал, отвердевающий при воздействии света с длиной волны 400 ― 500 нм. Глубина отверждения цемента при засветке в течение 40 с галогеновой лампой мощностью 75 Вт составляет более 3 мм.

Паста цемента окрашена в универсальный светло-кремовый цвет (примерно В3 по шкале VitaTM Classic), имеет высокую пластичность и формуемость, не липнет к инструменту и хорошо фиксируется в пломбируемой полости.

Цемент приготовлен на основе олигоэфиракрилатного связующего с повышенной биосовместимостью. Содержание неорганического наполнителя в цементе составляет 77 масс.%. Цемент обладает хорошей водостойкостью и не подвержен дезинтеграции.

Способ применения

Полость препарируют, промывают и проводят запланированную лечебную процедуру (купирование воспалительного процесса, депульпирование, пломбирование корневого канала и т.п.). При этом не следует применять лечебные средства, содержащие резорцин, эвгенол, гваякол, пентахлофенол, метилсалицилат и препараты таннина. В случае применения водного или спиртового раствора лечебного препарата после внесения его в полость делают подсушку сжатым воздухом 15 с.

Для исключения образования ингибированного слоя на поверхности композита наносят смазку Contrafix. Полимеризацию пломбы осуществляют с расстояния 2 ― 3 мм в течение 40 с. После полимеризации смывают смазку водой от стоматологической установки и через 3-5 минут временная пломба готова.

Для исключения образования ингибированного слоя на поверхности композита наносят смазку Contrafix. Полимеризацию пломбы осуществляют с расстояния 2 ― 3 мм в течение 40 с. После полимеризации смывают смазку водой от стоматологической установки и через 3-5 минут временная пломба готова.Рекомендации

Упомянутые в тексте дополнительные и вспомогательные средства (выделенные шрифтом) выпускаются Лабораторией «Стома-технология» и могут быть приобретены в дополнение к комплекту цемента Tempolat-LC.

Условия хранения и маркировка

Условия хранения

Tempolat-LC в упакованном виде должен храниться в закрытых прохладных помещениях, при температуре не выше +25˚С, защищенных от воздействия атмосферных осадков и прямых солнечных лучей. Для увеличения срока годности при длительном хранении рекомендуется использовать холодильник с температурой +5˚С.

Упаковка: шприц 5 г пасты

КОМПОЗИЦИОННЫЕ ВЯЖУЩИЕ ДЛЯ ОТДЕЛОЧНЫХ СОСТАВОВ

Белгородская область является одним из регионов-лидеров по строительству жилья, особенно частных домовладений. Этим обусловлен высокий спрос на отделочные материалы, в частности су-хие штукатурные и шпаклёвочные смеси, выпускаемые преимущественно на основе гипса. Однако местные производители подобных продуктов едва ли могут конкурировать с привозной продукцией за счёт более низкой цены. Причиной этого является отсутствие в Белгородской области, как во многих других регионах России, месторождений гипса и, как следствие, его достаточно высокая стоимость превышающая аналогичный показатель у портландцемента. Подобная ситуация делает актуальной разработку на основе цемента отделочных смесей, по потребительским качествам соответствующих гипсовым.

Елистраткин М.Ю.

Кандидат технических наук, ООО «Исследователь», Россия

Минакова А.В.

Джамиль А.Н.

Белгородский государственный технологический университет им. В.Г. Шухова, Россия

Куковицкий В.В.

Белгородский государственный технологический университет им. В.Г. Шухова, Россия

Эльян Исса Жамал Исса

Кандидат технических наук, доцент, Амман Арабский университет, Иордания

1. Семенов А.А. Российский рынок гипса: текущее состояние и перспективы развития // ALITinform: Цемент. Бетон. Сухие смеси. 2009. №1. С. 67 – 73.

Семенов А.А. Российский рынок гипса: текущее состояние и перспективы развития // ALITinform: Цемент. Бетон. Сухие смеси. 2009. №1. С. 67 – 73.

3. Баженов Ю.М. Пути развития строительного материаловедения: новые бетоны // Технологии бетонов. 2012. №3-4 (68-69). С. 39 – 42.

4. Дребезгова М.Ю., Чернышева Н.В., Шаталова С.В. Композиционное гипсовое вяжущеес многокомпонентными минеральными добавками разного генезиса // Вестник Белгородского государственного технологического университета им. В.Г. Шухова. 2017. №10. С. 27 – 34.

5. Муртазаев С.А.Ю. Саламанова М. Ш., Сайдумов М.С., Аласханов, А.Х. Высокопрочные бетоны на основе многокомпонентных вяжущих и фракционированных заполнителей из отходов переработки горных пород // Экология и промышленность России. 2018. Т. 22. №6. С. 49 – 53.

6. Елистраткин М.Ю., Лесовик В.С., Когут Е.В., Куприна А.

А. Разрушенные здания и сооружения – эффективное сырье для производства кладочных растворов. В сборнике: «Интеллектуальные строительные композиты для зеленого строительства» международная научно-практическая конференция, посвященная 70-летию заслуженного деятеля науки РФ, члена-корреспондента РААСН, доктора технических наук, профессора Валерия Станиславовича Лесовика. 2016. С. 291 – 299.

А. Разрушенные здания и сооружения – эффективное сырье для производства кладочных растворов. В сборнике: «Интеллектуальные строительные композиты для зеленого строительства» международная научно-практическая конференция, посвященная 70-летию заслуженного деятеля науки РФ, члена-корреспондента РААСН, доктора технических наук, профессора Валерия Станиславовича Лесовика. 2016. С. 291 – 299.7. Куприна А.А., Лесовик В.С., Елистраткин М.Ю., Гинзбург А.В. Композиционные вяжущие для эффективных строительных растворов. В сборнике: Эффективные строительные композиты Научно-практическая конференция к 85-летию заслуженного деятеля науки РФ, академика РААСН, доктора технических наук Баженова Юрия Михайловича. Белгородский государственный технологический университет им. В.Г. Шухова. 2015. С. 322 – 331.

8. Shi C., Jiménez A. F., Palomo A. New cements for the 21st century: the pursuit of an alternative to Portland cement //Cement and concrete research. 2011. Т. 41. №7. С. 750 – 763.

9. Елистраткин М.Ю., Минаков С.В. К вопросу выбора компонентов композиционных вяжущих. В сборнике: Современные строительные материалы, технологии и конструкции: Материалы Международной научно-практической конференции, посвященной 95-летию ФГБОУ ВПО «ГГНТУ им. акад. М.Д. Миллионщикова». Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «Грозненский государственный нефтяной технический университет имени академика М.Д. Миллионщикова» (ФГБОУ ВПО «ГГНТУ»), г. Грозный. 2015. С. 365 – 370.

10. Агеева М.С., Алфимова Н.И. Эффективные композиционные вяжущие на основе техногенного сырья: Монография. 2015.

11. Федюк Р.С. Свойства композиционных вяжущих на основе техногенных отходов Дальнего Востока // Вестник гражданских инженеров. 2016. №2. С. 132 – 136.

12. Batayneh M., Marie I., Asi I. Use of selected waste materials in concrete mixes // Waste management. 2007. Т. 27. №12. С. 1870 – 1876.

13. Neto A.

A. M., Cincotto M.A., Repette W. Mechanical properties, drying and autogenous shrinkage of blast furnace slag activated with hydrated lime and gypsum // Cement and concrete composites. 2010. Т. 32. №4. С. 312 – 318.

A. M., Cincotto M.A., Repette W. Mechanical properties, drying and autogenous shrinkage of blast furnace slag activated with hydrated lime and gypsum // Cement and concrete composites. 2010. Т. 32. №4. С. 312 – 318.14. Толстой А.Д., Лесовик В.С., Милькина А.С. Особенности структуры бетонов нового поколения с применением техногенных материалов // Научный рецензируемый журнал «Вестник СибАДИ». 2018. №15 (4). С. 588 – 595.

15. Shui Z. et al. Rehydration reactivity of recycled mortar from concrete waste experienced to thermal treatment // Construction and Building materials. 2008. Т. 22. №8. С. 1723 – 1729.

16. Козлова В.К., Шкробко Е.В., Малова, Е.Ю., Афаньков А.Н., & Коньшин В.В. Состояние и перспективы развития производства многокомпонентных малоклинкерных вяжущих веществ // Ползуновский вестник. 2014. №1. С. 72 – 75.

17. Marinković S. et al. Comparative environmental assessment of natural and recycled aggregate concrete // Waste Management. 2010.

Т. 30. №11. С. 2255 – 2264.

Т. 30. №11. С. 2255 – 2264.Елистраткин М.Ю., Минакова А.В., Джамиль А.Н., Куковицкий В.В., Эльян Исса Жамал Исса Композиционные вяжущие для отделочных составов // Строительные материалы и изделия. 2018. Том 1. №2. С. 37 – 44. https://doi.org/10.34031/2618-7183-2018-1-2-37-44

Проектирование предприятия по производству композиционного цемента

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

Федеральное государственное бюджетное образовательное учреждение высшего

образования

«ТЮМЕНСКИЙ ИНДУСТРИАЛЬНЫЙ УНИВЕРСИТЕТ»

Кафедра строительных материалов

[pic 1]

Курсовой проект по теме «Проектирование предприятия по производству композиционного цемента»

Тюмень

2016

Введение.огический каолин диатомит[pic 2]

В настоящее время цементная промышленность является одной из ведущих комплексно-механизированных отраслей тяжёлой индустрии. Гигантские темпы строительства в нашей стране обусловили резкий рост производства цемента. Расширяется ассортимент, выпускается целый ряд специальных цементов для различных областей строительства. Высокий технический уровень большинства предприятий цементной промышленности, механизации и автоматизации процессов производства, повышение качества цемента требуют от работников цементной промышленности для успешной работы глубоких и разносторонних знаний.

Расширяется ассортимент, выпускается целый ряд специальных цементов для различных областей строительства. Высокий технический уровень большинства предприятий цементной промышленности, механизации и автоматизации процессов производства, повышение качества цемента требуют от работников цементной промышленности для успешной работы глубоких и разносторонних знаний.

Классификация цементов и их характеристики прописаны в ГОСТ 31108-2003 «Цементы общестроительные. Технические условия».

Целью курсового проекта является приобретение навыков в правильном подборе компонентов при расчёте сырьевой шихты, при составлении материального баланса цехов и завода по производству цемента, а также при выборе основного технологического оборудования цементного завода.

Номенклатура выпускаемой продукции[pic 3]

1.1. Номенклатура.

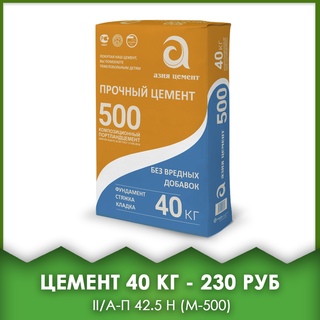

На данном предприятии будет выпускаться композиционный цемент марки М500

Цемент производится в соответствии с ГОСТ 31108-2003 «Цементы общестроительные».

1.2 По содержанию портландцементного клинкера и добавок цементы типов ЦЕМ II — ЦЕМ V подразделяют на подтипы А и В.

1.3 По прочности на сжатие в возрасте 28 сут. цементы подразделяют на классы: 22,5; 32,5; 42,5; 52,5.

1.4 По прочности на сжатие в возрасте 2 (7) сут. (скорости твердения) каждый класс цементов, кроме класса 22,5, подразделяют на два подкласса: Н (нормальнотвердеющий) и Б (быстротвердеющий)

2. Характеристика сырьевых компонентов[pic 4]

Известняк.

Средняя плотность известняков достигает 2400-2700 кг/м3. влажность 2-6%. Известняк содержит до 90% и более углекислого кальция и большие количества кварцевого песка, глинистых минералов и др. химический состав известняка характеризуется значительным содержанием оксида кальция, до 50% и более, и [pic 5] ,до 40% и более. Также известняк содержит небольшие количества кремнезема, глинозема и др. Содержание МgО более 3-3,5% и серного ангидрита более 1-1,3 % недопустимо.

При разработке технологической схемы производства цемента, прежде всего учитывают химический состав, физические свойства и влажность карбоновых пород.

Глина.

Глины -тонкодисперсные осадочные горные породы, легко дают суспензии при смешивании с водой. Глины различаются по минеральному и гранулометрическому составам. Часто содержат значительное количество включений в виде песка и гравия, что вызывает необходимость предварительного обогащения глин.

По минеральному составу глины характеризуются преимущественным содержанием водных алюмосиликатов и кварцевого песка.

Легкоплавкие глины состоят в основном из кремнезема (70-80%), глинозема (3-10%), оксида железа (3-6%) и небольшого количества карбонатов кальция и магния. Иногда содержание оксида кальция может достигать 10-25%, а оксидов магния 3-5%. Также в глинах могут присутствовать соединения, содержащие [pic 6]включения веществ с этими оксидами, а также MgО нежелательны и их количество должно сводиться к минимуму.

Влажность глин 15-25%. Средняя плотность комовой глины 1800-2000 кг/м. [1][pic 7]

COMPOSITE WEIGHTED GROUTING MORTARS OVCHINNIKOV V. Показана эффективность применения в качестве утяжеляющей добавки в портландцементных смесях типа ЦТТС баритового минерала. Приведены физико-механические свойства сформированного на их основе камня, при температуре 120 оС и давлении 40 Мпа окружающей среды. Предложен термостойкий состав на основе цементошлаковой композиции, представлены физико-механические свойства раствора и сформированного на их основе камня. The article shows the effectiveness of the use of barite mineral as a weighting additive in Portland cement mixtures of the CTTC type. The physicomechanical properties of the stone formed on their basis are presented at a temperature of 120 ° C and a pressure of 40 MPa of the environment. Если вас интересует полный текст статьи, Вы можете заказать ее в издательстве. 1. Данюшевский В.С., Алиев Р.М., Толстых И.Ф. Справочное руководство по тампонажным материалам. М.: Недра, 1987. 372 с. 1. Danyushevskiy V.S., Aliyev R.M., Tolstykh I.F. Spravochnoye rukovodstvo po tamponazhnym materialam [Reference guide for cementing materials]. Moscow, Nedra Publ., 1987, 372 p. (In Russian). Комментарии посетителей сайта | Авторизация Овчинников В. д.т.н., профессор, заведующий кафедрой «Бурение нефтяных и газовых скважин» Тюменский государственный нефтегазовый университет Мелехов А.В. аспирант Тюменский индустриальный университет Овчинников П.В. д.т.н., профессор Российский государственный геологоразведочный университет Рожкова О.В. аспирант кафедры «Бурение нефтяных и газовых скважин» Тюменский государственный нефтегазовый университет (ТюмГНГУ) Ключевые слова: тампонажный раствор, барит, плотность, физико-механические свойства, цемент, пласт, давление, буровой раствор Keywords: cement slurry, barite, density, physical and mechanical properties, cement, layer, pressure, drilling mud Просмотров статьи: 1972 |

| Subject area | English | Russian |

Makarov. | bismaleimide resin matrix for composites | бис-малеимидное связующее для композиций |

| nano | boron-reinforced resin composite | боропластик |

| nano | carbon-fiber/epoxide resin composite | КМ на основе матриц из эпоксидной смолы, армированной волокнами углерода |

| nano | carbon-fiber/epoxide resin composite | графитопластик |

| nano | carbon-fiber/epoxide resin composite | графитоэпоксидный КМ |

| tech. | composite resin | композитный пластик (MichaelBurov) |

| dentist. | composite resin | гелекомпозит (MichaelBurov) |

| dentist. | composite resin | светокомпозит (MichaelBurov) |

dentist. | composite resin | фотополимер (MichaelBurov) |

| dentist. | composite resin | фотокомпозит (MichaelBurov) |

| dentist. | composite resin | гелиокомпозит (MichaelBurov) |

| tech. | composite resin | композиционный пластик (MichaelBurov) |

| tech. | composite resin | композит (MichaelBurov) |

| dentist. | composite resin | гелеокомпозит (MichaelBurov) |

| dentist. | composite resin | композиционная смола (igisheva) |

| dentist. | composite resin | пломба-гелиокомпозит (MichaelBurov) |

dentist. | composite resin | пластиковая пломба (MichaelBurov) |

| dentist. | composite resin | композитная смола (igisheva) |

| dentist. | composite resin | композитная пластмасса (igisheva) |

| med. | composite resin | композиционная пластмасса (зубопротезная) |

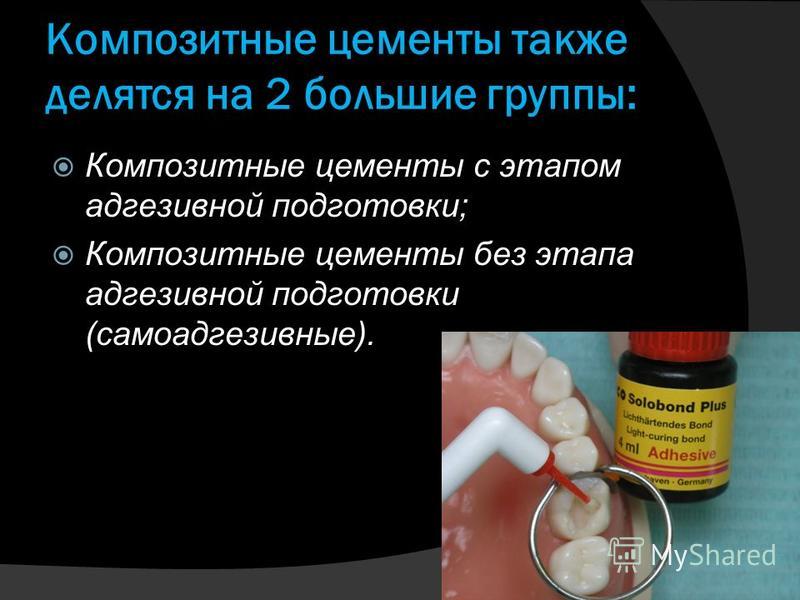

| dentist. | composite resin cement | адгезивный композитный цемент (MichaelBurov) |

| dentist. | composite resin cement | композит (MichaelBurov) |

| dentist. | composite resin cement | полимерцемент (MichaelBurov) |

| dentist. | composite resin cement | композитный цемент (MichaelBurov) |

med. | composite restoration resin | композиционная пломбировочная смола |

| dentist. | dental composite resin | пластиковая пломба (MichaelBurov) |

| dentist. | dental composite resin | гелекомпозит (MichaelBurov) |

| dentist. | dental composite resin | гелеокомпозит (MichaelBurov) |

| dentist. | dental composite resin | светокомпозит (MichaelBurov) |

| dentist. | dental composite resin | композиционная пластмасса (MichaelBurov) |

| dentist. | dental composite resin | пломба-гелиокомпозит (MichaelBurov) |

| dentist. | dental composite resin | фотополимер (MichaelBurov) |

dentist. | dental composite resin | фотокомпозит (MichaelBurov) |

| dentist. | dental composite resin | гелиокомпозит (MichaelBurov) |

| dentist. | dual-cure composite resin cement | адгезивный композитный цемент двойного отверждения (MichaelBurov) |

| dentist. | dual cure composite resin cement | композитный цемент двойного отверждения (MichaelBurov) |

| dentist. | dual-cure composite resin cement | композит двойного отверждения (MichaelBurov) |

| dentist. | dual cure composite resin cement | композит двойного отверждения (MichaelBurov) |

| dentist. | dual cure composite resin cement | адгезивный композитный цемент двойного отверждения (MichaelBurov) |

dentist. | dual-cure composite resin cement | композитный цемент двойного отверждения (MichaelBurov) |

| dentist. | dual-polymerizing fluoride-containing composite resin | фторсодержащий композит двойного отверждения (olga don) |

| polym. | glass fiber-reinforced phenolic resin composite | фенолоформальдегидный стекловолокнит |

| polym. | glass fiber-reinforced phenolic resin composite | феностекловолокнит |

| polym. | glass fiber-reinforced phenolic resin composite | стекловолокнит на основе фенолоформальдегидной смолы |

| fire. | glass-resin composite | стеклопласт (resin-glass composite) |

| tech. | graphite fiber-reinforced epoxy resin matrix composite | композит на основе усиленной графитовыми нитями эпоксидной смолы |

| nano | graphite-polyimide resin composite | полиимидный графитопластик |

| nano | graphite-polyimide resin composite | углепластик на полиимидном связующем |

| nano | graphite resin composite | графитопластик |

med. | light-cured composite resin | композиционная пластмасса, полимеризованная светом |

| nano | polyimide resin-based composite | полиимидный углепластик |

| nano | resin-bonded composite | КМ со связующим на основе смолы |

| dentist. | resin composite | полимерный композит (А. Гордеев) |

| chem. | resin composite | композит на смоляной матрице (Svetlana17) |

| chem. | resin composite | смоляная матрица, образующая композит (Svetlana17) |

| tech. | resin composite | композит со смоляной матрицей (bonly) |

| fire. | resin-fabric composite | текстолит |

fire. | resin-glass composite | стеклопласт (resin-glass composite) |

| tech. | resin matrix composite | композиционный материал со смоляной матрицей |

| tech. | resin-matrix composite | композиционный материал со смоляной матрицей |

| polym. | Seeman Composite Resin Infusion Moulding Process | Метод Зеемана литьевого формования композитных смол (2GW) |

| tech. | Seemann Composites Resin Infusion Molding Process | формование композитов методом Зеемана инфузии смолы (bonly) |

| tech. | Seemann Composites Resin Infusion Molding Process | SCRIMP-метод (bonly) |

| dentist. | self-adhesive composite resin cement | обычный адгезивный композитный цемент (MichaelBurov) |

dentist. | self-adhesive composite resin cement | самоклеющийся композит (MichaelBurov) |

| dentist. | self-adhesive composite resin cement | самоклеющийся композитный цемент (MichaelBurov) |

| dentist. | self-adhesive composite resin cement | самоклеящийся композитный цемент (MichaelBurov) |

| dentist. | self-adhesive composite resin cement | обычный самоклеящийся композитный цемент (MichaelBurov) |

| dentist. | self-adhesive composite resin cement | самоклеящийся композит (MichaelBurov) |

| fire. | thermally stable resin composite | термически устойчивый композиционный пластик (материал на основе смолы) |

| Фамилия, имя, отчество, учёная степень, звание, должность. Полное и сокращённое наименование организации, адрес организации. | Ермилова Е.Ю. – ведущий специалист по проектированию ВК

E-mail:

Этот e-mail адрес защищен от спам-ботов, для его просмотра у Вас должен быть включен Javascript

ООО «Инженерный Центр Высотные Специальные Технологии»

Адрес организации: 420088, Россия, г. Казань, ул. Журналистов, д. 54

Камалова З.А. – кандидат технических наук, доцент

E-mail:

Этот e-mail адрес защищен от спам-ботов, для его просмотра у Вас должен быть включен Javascript

Рахимов Р.З. – доктор технических наук, профессор

E-mail:

Этот e-mail адрес защищен от спам-ботов, для его просмотра у Вас должен быть включен Javascript

Щелконогова Я.В. – студент

E-mail:

Этот e-mail адрес защищен от спам-ботов, для его просмотра у Вас должен быть включен Javascript

Казанский государственный архитектурно-строительный университет

Адрес организации: 420043, Россия, г. Казань, ул. Зеленая, д. 1 Казань, ул. Зеленая, д. 1 |

| Название статьи. | Определение состава продуктов гидратации композиционного цементного камня с комплексной добавкой термоактивированной полиминеральной глины и известняка |

| Аннотация. | Постановка задачи. Цель работы – определение состава продуктов гидратации в возрасте 28 суток композиционного цементного камня с комплексной добавкой на основе термоактивированной полиминеральной глины и карбонатной породы с содержанием кальцита 99 %.

Результаты. С использованием рентгенофазового анализа и дифференциально-сканирующей калориметрии определен состав продуктов гидратации композиционного цементного камня в возрасте 28 суток твердения с комплексной добавкой термоактивированной глины и известняка. С помощью результатов РФА и ДСК показано, что использование 20 % комплексной добавки термоактивированной полиминеральной глины и известняка в композиционном портландцементе позволяет существенно снизить содержание образовавшегося портландита, увеличить количество новообразований в виде низкоосновных гидросиликатов и гидрокарбосиликатов кальция, находящихся в аморфной фазе, что приводит к увеличению прочностных характеристик. Образование гидрокарбоалюминатов кальция приводит к стабилизации процесса образования эттрингита.

Выводы. Значимость полученных результатов для строительной отрасли заключается в расширении номенклатуры композиционных портландцементов за счет применения доступного минерального сырья для получения комплексных добавок. Образование гидрокарбоалюминатов кальция приводит к стабилизации процесса образования эттрингита.

Выводы. Значимость полученных результатов для строительной отрасли заключается в расширении номенклатуры композиционных портландцементов за счет применения доступного минерального сырья для получения комплексных добавок. |

| Ключевые слова. | композиционный цемент, цементный камень, комплексная добавка, известняк, термоактивированная глина, РФА, ДСК. |

| First name, Middle name, Last name, Scientific degree, Scientific rank, Current position. Full and brief name of the organization, The organization address. | Ermilova E.Yu. – leading specialist in designing WS

E-mail:

Этот e-mail адрес защищен от спам-ботов, для его просмотра у Вас должен быть включен Javascript

OOO «Engineering Center of High-Rise Special Technology»

The organization address: 420088, Russia, Kazan, Journalists st., 54

Kamalova Z. A. – candidate of technical sciences, associate professor

E-mail:

Этот e-mail адрес защищен от спам-ботов, для его просмотра у Вас должен быть включен Javascript

Rakhimov R.Z. – doctor of technical sciences, professor

E-mail:

Этот e-mail адрес защищен от спам-ботов, для его просмотра у Вас должен быть включен Javascript

Shchelkonogova Ya.V. – student

E-mail:

Этот e-mail адрес защищен от спам-ботов, для его просмотра у Вас должен быть включен Javascript

Kazan State University of Architecture and Engineering

The organization address: 420043, Russia, Kazan, Zelenaya st., 1 A. – candidate of technical sciences, associate professor

E-mail:

Этот e-mail адрес защищен от спам-ботов, для его просмотра у Вас должен быть включен Javascript

Rakhimov R.Z. – doctor of technical sciences, professor

E-mail:

Этот e-mail адрес защищен от спам-ботов, для его просмотра у Вас должен быть включен Javascript

Shchelkonogova Ya.V. – student

E-mail:

Этот e-mail адрес защищен от спам-ботов, для его просмотра у Вас должен быть включен Javascript

Kazan State University of Architecture and Engineering

The organization address: 420043, Russia, Kazan, Zelenaya st., 1 |

| Title of the article | Hydration products composition of blended cement stone with a complex additive calcined polymineral clay and limestone |

| Abstract. | Problem statement. The aim of this – the determination of the composition of hydration products at 28 days blended cement stone with a complex additive based on calcined polymineral clay and carbonate rock with calcite content of 99 %. Results. Using X-ray diffraction and Differential scanning calorimetry the composition of hydration products of blended cement stone at the age of 28 days of curing with the complex additive of calcined clay and limestone was determined. Using the results of XRD and DSC it shown that the use of 20 % of a complex additive calcined polymineral clay and limestone in blended Portland cement can significantly reduce the formed portlandite content, to increase the number of new formation in the form of low-basic calcium hydrosilicates and calcium hydrocarbosilicates as the amorphous phase, which leads to increased strength characteristics. The calcium hydrocarboaluminates formation leads to stabilization process of ettringite formation.

Conclusions. Significance of the obtained results for the construction industry is in expanding the range of blended Portland cement by the use of available mineral raw materials for the production of complex additives.

Results. Using X-ray diffraction and Differential scanning calorimetry the composition of hydration products of blended cement stone at the age of 28 days of curing with the complex additive of calcined clay and limestone was determined. Using the results of XRD and DSC it shown that the use of 20 % of a complex additive calcined polymineral clay and limestone in blended Portland cement can significantly reduce the formed portlandite content, to increase the number of new formation in the form of low-basic calcium hydrosilicates and calcium hydrocarbosilicates as the amorphous phase, which leads to increased strength characteristics. The calcium hydrocarboaluminates formation leads to stabilization process of ettringite formation.

Conclusions. Significance of the obtained results for the construction industry is in expanding the range of blended Portland cement by the use of available mineral raw materials for the production of complex additives. |

Keywords. | blended cement, cement stone, complex additive, limestone, calcined clays, XRD, DSC. |

| Для цитирования: | Ермилова Е.Ю., Камалова З.А., Рахимов Р.З., Щелконогова Я.В. Определение состава продуктов гидратации композиционного цементного камня с комплексной добавкой термоактивированной полиминеральной глины и известняка // Известия КГАСУ. 2017. №4(42) С.289-295. |

| For citations: | Ermilova E.Yu., Kamalova Z.A., Rakhimov R.Z., Shchelkonogova Ya.V. Hydration products composition of blended cement stone with a complex additive calcined polymineral clay and limestone // Izvestiya KGASU. 2017. №4(42) P.289-295. |

Composite Cement – обзор

2.5.1 Минеральные добавки

Как уже указывалось в разделе 2.2, матрицы TRC должны иметь значительно улучшенный баланс энергии и выделения CO 2 . Очевидным вариантом является замена части портландцементного клинкера латентно-гидравлическими и пуццолановыми материалами. Это можно сделать путем производства композиционных цементов, содержащих эти материалы, или путем смешивания этих материалов в качестве минеральных добавок с бетоном во время производства. Как правило, в отличие от железобетона, снижение значения pH матрицы из-за пуццолановых реакций не вызывает беспокойства, как раз наоборот: низкая щелочность матрицы в большинстве случаев очень благоприятна с точки зрения долговечности неметаллической арматуры. .Следовательно, для матриц TRC можно использовать гораздо более высокое содержание пуццолана по сравнению с бетоном, используемым для производства железобетонных элементов. Ограничивающим фактором здесь является по большей части долговечность самой матрицы, особенно в отношении ее морозостойкости. В следующих параграфах кратко рассматриваются и оцениваются различные пуццолановые материалы с точки зрения их фактической или возможной роли в матрицах для TRC.

Это можно сделать путем производства композиционных цементов, содержащих эти материалы, или путем смешивания этих материалов в качестве минеральных добавок с бетоном во время производства. Как правило, в отличие от железобетона, снижение значения pH матрицы из-за пуццолановых реакций не вызывает беспокойства, как раз наоборот: низкая щелочность матрицы в большинстве случаев очень благоприятна с точки зрения долговечности неметаллической арматуры. .Следовательно, для матриц TRC можно использовать гораздо более высокое содержание пуццолана по сравнению с бетоном, используемым для производства железобетонных элементов. Ограничивающим фактором здесь является по большей части долговечность самой матрицы, особенно в отношении ее морозостойкости. В следующих параграфах кратко рассматриваются и оцениваются различные пуццолановые материалы с точки зрения их фактической или возможной роли в матрицах для TRC.

Microsilica (SF) представляет собой искусственный высокореактивный пуццолан, имеющий очень маленькие сферические частицы со средним размером около 100 нм (Taylor, 1997). При использовании в системах на основе цемента увеличивает плотность упаковки (эффект микронаполнителя) матрицы. Кроме того, он вступает в реакцию с гидроксидом кальция, одним из основных продуктов гидратации цемента, что приводит к дальнейшему уплотнению матрицы и повышению прочности, причем в раннем возрасте, а также к значительному увеличению долговечности, особенно по отношению к химическому воздействию. Последняя особенность может быть прослежена прежде всего к стабильности продуктов пуццолановой реакции по сравнению со стабильностью гидроксида кальция.Кроме того, более плотная микроструктура матриц, модифицированных SF, способствует сцеплению между матрицей и текстильным армированием. Очень большая удельная поверхность SF, примерно 15–35 м 2 /г, оказывает существенное влияние на водопотребность и, как следствие, на удобоукладываемость матриц; однако при низком проценте добавления SF водопотребность вяжущей системы цемент-SF снижается из-за эффекта микронаполнителя SF.

При использовании в системах на основе цемента увеличивает плотность упаковки (эффект микронаполнителя) матрицы. Кроме того, он вступает в реакцию с гидроксидом кальция, одним из основных продуктов гидратации цемента, что приводит к дальнейшему уплотнению матрицы и повышению прочности, причем в раннем возрасте, а также к значительному увеличению долговечности, особенно по отношению к химическому воздействию. Последняя особенность может быть прослежена прежде всего к стабильности продуктов пуццолановой реакции по сравнению со стабильностью гидроксида кальция.Кроме того, более плотная микроструктура матриц, модифицированных SF, способствует сцеплению между матрицей и текстильным армированием. Очень большая удельная поверхность SF, примерно 15–35 м 2 /г, оказывает существенное влияние на водопотребность и, как следствие, на удобоукладываемость матриц; однако при низком проценте добавления SF водопотребность вяжущей системы цемент-SF снижается из-за эффекта микронаполнителя SF. При добавках, превышающих примерно 5% по массе по отношению к цементу, эта тенденция меняется на противоположную; более высокие значения предела текучести и пластической вязкости измеряются с увеличением содержания SF.

При добавках, превышающих примерно 5% по массе по отношению к цементу, эта тенденция меняется на противоположную; более высокие значения предела текучести и пластической вязкости измеряются с увеличением содержания SF.

Зола-унос представляет собой остаток от сжигания угля на электростанциях и имеет средний размер частиц в диапазоне обычного портландцемента, то есть 10–30 мкм; однако, в отличие от цемента, зольная пыль имеет преимущественно сферические частицы. Из-за низкой водопотребности золы-уноса замена части цемента золой-уносом улучшает удобоукладываемость бетонных смесей. При более медленной реакции по сравнению с SF, использование летучей золы в долгосрочной перспективе приводит к более плотной микроструктуре, что приводит к улучшению механических характеристик и повышению устойчивости к химическому воздействию; однако развитие прочности в раннем возрасте замедлено по сравнению с бетоном без летучей золы (Mobasher, 2011).Как уже указывалось выше, пуццолановые реакции снижают щелочность порового раствора в матрицах ТРК и тем самым повышают долговечность стеклоармированной или базальтовой арматуры.

Замена части портландцементного клинкера на гранулированный доменный шлак (ГБФС) приводит к улучшению механических свойств бетона и его стойкости к химическим веществам, а также к снижению щелочности порового раствора . Латентно-гидравлическая природа GBFS задерживает развитие ранней прочности и снижает теплоту гидратации.В долгосрочной перспективе бетон, изготовленный с использованием ГБФС, имеет более высокую прочность и более высокую химическую стойкость, чем бетон, изготовленный из портландцемента в качестве единственного вяжущего; однако морозостойкость снижается с увеличением содержания ГБФС. Подобно летучей золе и SF, доступность GBFS напрямую зависит от масштабов промышленной деятельности, в результате которой эти материалы образуются в качестве побочных продуктов. В настоящее время во многих развитых промышленных странах почти все такие побочные продукты уже используются в производстве бетона.Поскольку соответствующие отрасли промышленности в этих странах не развиваются, в ближайшем будущем нельзя ожидать увеличения использования их собственных побочных продуктов.

Метакаолин представляет собой высокореактивный пуццолан; это приводит к более высокой прочности на сжатие и изгиб, а также к лучшей связи между матрицей и текстильным армированием. Подобно SF, его добавление приводит к более плотной структуре материала, увеличению долговечности и снижению проницаемости бетона. Кроме того, использование метакаолина снижает усадку (Siddique, 2009).

Каменные порошки — прежде всего известняковый порошок — часто используются в качестве инертных минеральных добавок для снижения содержания энергоемких реакционноспособных вяжущих. Это способствует стабильности свежеприготовленных бетонных смесей, но также может привести при правильном выборе кривой гранулометрического состава к более высокой плотности укладки. Так как известняковый порошок инертен, замена части цемента этим составляющим приводит к снижению показателей прочности и долговечности; однако за счет увеличения плотности упаковки это уменьшение можно частично компенсировать.

Хигучи и др. (2014) предлагают использовать двухкальциевый силикат γ-фазы и летучую золу в качестве частичной замены цемента в сочетании с обработкой CO 2 , выбрасываемой электростанцией. По данным авторов, количество CO 2 , выделившееся при приготовлении бетона, было ниже нуля. Они показали осуществимость подхода на бетонных цилиндрах и предложили использовать эту технологию для производства неармированных бетонных элементов, таких как блоки берегоукрепления, поскольку бетон, полученный таким образом, имеет значение pH ниже 8 и, таким образом, не обеспечивает никакой химической защиты стальной арматуры. .Однако применение этого нового подхода к TRC было бы даже более выгодным по двум причинам: (1) элементы TRC обычно тонкостенные, поэтому процесс карбонизации может быть достигнут во всем элементе за относительно короткое время; (2) неметаллический текстиль не требует щелочной среды; как объяснялось выше, щелочная среда часто может даже привести к порче волокна и полимеров, используемых для его пропитки. Матрицы со значениями рН, приближающимися к нейтральному, открыли бы возможность для использования чувствительного к щелочи недорогого текстиля из Е-стекла или натуральных волокон, получаемых из сизаля, джута или кокосовых растений.Использование натуральных волокон стало бы еще одним шагом на пути к высокоустойчивым, «зеленым» TRC, при условии, что будут решены некоторые проблемы долговечности таких волокон.

Матрицы со значениями рН, приближающимися к нейтральному, открыли бы возможность для использования чувствительного к щелочи недорогого текстиля из Е-стекла или натуральных волокон, получаемых из сизаля, джута или кокосовых растений.Использование натуральных волокон стало бы еще одним шагом на пути к высокоустойчивым, «зеленым» TRC, при условии, что будут решены некоторые проблемы долговечности таких волокон.

Цементный композит – обзор

Прочность на сжатие . Прочность на сжатие цементных композитов, включая ферроцемент, волокнистый RC и TRC, в основном определяется прочностью цементной матрицы. Таким образом, любые достижения в матрице могут быть перенесены на композит, например, использование матриц с высокими или сверхвысокими характеристиками, прочность которых превышает 150–200 МПа, и где ожидается значительное повышение долговечности.

Прочность на изгиб . Согласно нескольким исследованиям ферроцементных и тонких цементных композитных плит, армированных либо обычными стальными проволочными сетками, либо высокоэффективными сетками из FRP (или текстилем или тканями из углерода, кевлара, Spectra), предел MOR составляет около 50 МПа или эквивалентная прочность на упругий изгиб наблюдалось (Naaman and Al-Shannag, 1994; Naaman and Guerrero, 1996; Naaman and Chandrangsu, 2000; Naaman, 2000, 2003b, 2005; Naaman et al. , 2005). С FRP или текстильным армированием этот предел был достигнут, когда в матрице использовались микроволокна для улучшения как вертикального, так и межслойного сопротивления сдвигу. Аналитические исследования показывают, что оптимальные значения должны достигать 60–70 МПа в многослойных изгибаемых элементах (Parra-Montesinos and Naaman, 2001). В предыдущих исследованиях с использованием низкокачественных полимерных сеток (или текстиля или тканей), таких как полипропилен и нейлон, был получен предел MOR 25 МПа, даже когда объемная доля армирования была настолько высокой, насколько это практически возможно (Naaman, 2000).Более того, в низкосортных полимерных тканях и цементных матрицах нормальной массы наблюдались большая ширина трещин и большие остаточные (неустранимые) деформации ползучести (Naaman, 2000). Это представляет собой существенный недостаток.

, 2005). С FRP или текстильным армированием этот предел был достигнут, когда в матрице использовались микроволокна для улучшения как вертикального, так и межслойного сопротивления сдвигу. Аналитические исследования показывают, что оптимальные значения должны достигать 60–70 МПа в многослойных изгибаемых элементах (Parra-Montesinos and Naaman, 2001). В предыдущих исследованиях с использованием низкокачественных полимерных сеток (или текстиля или тканей), таких как полипропилен и нейлон, был получен предел MOR 25 МПа, даже когда объемная доля армирования была настолько высокой, насколько это практически возможно (Naaman, 2000).Более того, в низкосортных полимерных тканях и цементных матрицах нормальной массы наблюдались большая ширина трещин и большие остаточные (неустранимые) деформации ползучести (Naaman, 2000). Это представляет собой существенный недостаток.

Потенциальное сопротивление изгибу . Используя матрицу UHPC и арматуру из гибридной стали, состоящую из непрерывных прядей и прерывистых волокон примерно в 10% от общего объема арматуры, Вилле и Нааман сообщили о значении MOR, близком к 230 МПа (Вилле и Нааман, 2012). Такое значение останется целью TRC, хотя для многих приложений достаточно гораздо более низких значений.

Такое значение останется целью TRC, хотя для многих приложений достаточно гораздо более низких значений.

Прочность на растяжение . Сопротивление растяжению большинства цементных композитов с непрерывным армированием можно рассчитать напрямую, используя следующее простое соотношение (Naaman, 2000): σtu-composite=ηo×Vr×σru, где рассматриваемого направления, V r – общая объемная доля арматуры, а σ ru – предельное сопротивление арматуры растяжению.Предполагается, что матрица треснула и не оказывает никакого сопротивления. Обратите внимание, однако, что высокое сопротивление растяжению не всегда означает хорошие характеристики, поскольку деформации и ширина трещин могут быть слишком большими для данного применения.

Стоимость . Стоимость матрицы в типичных тонких армированных цементных композитах очень мала (5%) по сравнению со стоимостью армирования и рабочей силы, которые в большинстве развивающихся стран того же порядка (Naaman, 2000, 2005). Таким образом, снижение затрат должно быть направлено не только на материальные затраты, но и на затраты труда. Использование 3D-текстиля окажет значительное влияние на снижение трудозатрат.

Таким образом, снижение затрат должно быть направлено не только на материальные затраты, но и на затраты труда. Использование 3D-текстиля окажет значительное влияние на снижение трудозатрат.

Облегченные матрицы . Как указано в простом механическом правиле, изложенном в разделе 18.3, текстиль или ткани, изготовленные из полимерных волокон низкого качества, могут быть совместимы с легкими цементными матрицами. Облегченность подразумевает здесь плотность в диапазоне от 0,5 до 1. Автору неизвестны какие-либо систематические исследования с участием таких матриц.Можно просто предсказать, что их MOR будет менее 25 МПа (как это наблюдается с полимерными сетками и цементными матрицами нормальной массы).

Самонапрягающиеся композиты . До сих пор в этой области сделано очень мало. В (Крстулович-Опара и Нааман, 2000; Нааман, 2000) сообщалось об уровнях предварительного напряжения, близких к 7 МПа, для тонких образцов цемента.

Использование армированного композитного полимерного цемента в качестве компенсации за уменьшение длины штифта

Постановка проблемы: Считается, что цементы с высокой удерживающей способностью позволяют использовать более короткие штифты.

Цель: В этом исследовании изучалось использование армированного композитного полимерного цемента в качестве компенсации уменьшенной длины дюбеля.

Материал и методы: Были оценены показатели ретенции штифтов из нержавеющей стали (параллельные ParaPost и конусовидные Dentatus длиной 5, 8 и 10 мм), с фиксацией композитной смолой Flexi-Flow, армированной титаном, и цементами на основе фосфата цинка. Однокорневые удаленные зубы человека с коронками (n = 120), удаленные по цементно-эмалевой границе, были случайным образом разделены на 4 группы по 30 образцов в каждой. Штифты разной длины фиксировались либо Flexi-Flow, либо фосфатом цинка. Каждый образец помещали в специализированное приспособление и на разрывную машину со скоростью траверсы 2 мм/мин до разрушения. Влияние различных штифтов и цементов на силу, необходимую для смещения штифтов, оценивали с помощью множественного дисперсионного анализа (ANOVA).Однофакторный ANOVA с контрастом Шеффе был применен для определения влияния различной длины штифтов на ретенционную несостоятельность штифтов, зафиксированных двумя агентами.

Однокорневые удаленные зубы человека с коронками (n = 120), удаленные по цементно-эмалевой границе, были случайным образом разделены на 4 группы по 30 образцов в каждой. Штифты разной длины фиксировались либо Flexi-Flow, либо фосфатом цинка. Каждый образец помещали в специализированное приспособление и на разрывную машину со скоростью траверсы 2 мм/мин до разрушения. Влияние различных штифтов и цементов на силу, необходимую для смещения штифтов, оценивали с помощью множественного дисперсионного анализа (ANOVA).Однофакторный ANOVA с контрастом Шеффе был применен для определения влияния различной длины штифтов на ретенционную несостоятельность штифтов, зафиксированных двумя агентами.

Результаты: Композитный цемент на основе композитной смолы, армированный Flexi-Flow, значительно увеличил удержание штифтов ParaPost и Dentatus (P<0,001) по сравнению с фосфатом цинка. Однофакторный дисперсионный анализ не выявил статистически значимой разницы (P>.05) между средней ретенцией обоих дюбелей, затянутых Flexi-Flow, для всей используемой длины штифта (5 мм = 8 мм = 10 мм). Средние значения ретенции в группах с фосфатом цинка показали статистически значимую разницу (P<0,001) для штифтов разной длины (10 > 8 > 5 мм). Штифты ParaPost с параллельными сторонами продемонстрировали более высокую среднюю ретенцию, чем конические штифты Dentatus (P<0,001).

Однофакторный дисперсионный анализ не выявил статистически значимой разницы (P>.05) между средней ретенцией обоих дюбелей, затянутых Flexi-Flow, для всей используемой длины штифта (5 мм = 8 мм = 10 мм). Средние значения ретенции в группах с фосфатом цинка показали статистически значимую разницу (P<0,001) для штифтов разной длины (10 > 8 > 5 мм). Штифты ParaPost с параллельными сторонами продемонстрировали более высокую среднюю ретенцию, чем конические штифты Dentatus (P<0,001).

Вывод: В этом исследовании армированный композитный композитный цемент Flexi-Flow компенсировал уменьшение длины более коротких штифтов ParaPost с параллельными сторонами и конических штифтов Dentatus.

Новый инъекционный композитный цемент полугидрата сульфата магния/кальция для регенерации костей

Цель. Здесь сообщалось о новом инъекционном композите полугидрата сульфата магния/кальция (Mg/CSH) с улучшенными свойствами. Методы. Были оценены состав, время схватывания, инъецируемость, прочность на сжатие и биоактивность в имитированной жидкости организма (SBF) композита Mg/CSH. Кроме того, были исследованы клеточные реакции стромальных клеток костного мозга собак (cBMSCs) и способность к формированию кости после имплантации Mg/CSH в дефекты большеберцовой кости собак. результатов. Mg/CSH обладает увеличенным временем схватывания и заметно улучшенными инъекционными свойствами и механическими свойствами. Образцы Mg/CSH продемонстрировали лучшую способность к разложению, чем CSH в SBF после 21 дня замачивания. Более того, степень прикрепления клеток, пролиферация и способность к остеогенной дифференцировке на образцах Mg/CSH были выше, чем на CSH, без значительной цитотоксичности и с повышенным индексом пролиферации, активностью ALP и уровнями экспрессии интегрина β 1 и Coll I в cBMSCs.Mg/CSH повышал эффективность образования новой кости в области дефекта большеберцовой кости, включая значительно повышенную минеральную плотность кости, долю площади кости и уровень экспрессии Coll I.

Методы. Были оценены состав, время схватывания, инъецируемость, прочность на сжатие и биоактивность в имитированной жидкости организма (SBF) композита Mg/CSH. Кроме того, были исследованы клеточные реакции стромальных клеток костного мозга собак (cBMSCs) и способность к формированию кости после имплантации Mg/CSH в дефекты большеберцовой кости собак. результатов. Mg/CSH обладает увеличенным временем схватывания и заметно улучшенными инъекционными свойствами и механическими свойствами. Образцы Mg/CSH продемонстрировали лучшую способность к разложению, чем CSH в SBF после 21 дня замачивания. Более того, степень прикрепления клеток, пролиферация и способность к остеогенной дифференцировке на образцах Mg/CSH были выше, чем на CSH, без значительной цитотоксичности и с повышенным индексом пролиферации, активностью ALP и уровнями экспрессии интегрина β 1 и Coll I в cBMSCs.Mg/CSH повышал эффективность образования новой кости в области дефекта большеберцовой кости, включая значительно повышенную минеральную плотность кости, долю площади кости и уровень экспрессии Coll I. Выводы. Результаты показали, что этот новый костный каркас для инъекций имеет многообещающие перспективы для восстановления кости и имеет большой потенциал в инженерии костной ткани.

Выводы. Результаты показали, что этот новый костный каркас для инъекций имеет многообещающие перспективы для восстановления кости и имеет большой потенциал в инженерии костной ткани.

1. Введение

Дефекты кости обычно возникают в результате травмы и несращения, а аутологичный костный трансплантат широко известен как золотой стандарт в восстановлении дефектов кости [1].Только в США ежегодно проводится около 1,6 млн операций костной пластики для лечения костных дефектов [2]. Однако клиническое использование аутологичного костного трансплантата сопровождается ограничениями по размеру и значительной болезненностью донорского участка, например, кровотечением, гематомой, инфекцией и хронической болью. В настоящее время для реконструкции костных дефектов используются различные биоматериалы, такие как костные цементы на основе акрилата, фосфата кальция или апатита, а также пористые композиты [3].

Полугидрат сульфата кальция (CaSO 4 ·1/2H 2 O; CSH) уже давно используется в клинике в качестве материала для регенерации кости, поскольку характеризуется низкой температурой отверждения (около 30°C), быстрое схватывание, отличная биосовместимость, не вызывающая воспалительной реакции, и стимуляция заживления костей [4–8]. Тем не менее, производимый в настоящее время цемент CSH все еще имеет некоторые ограничения, которые значительно ограничивают его клиническое применение. Затвердевшая паста CSH имеет плохие механические свойства, что не позволяет обеспечить постоянную долговременную механическую поддержку места дефекта [9, 10]. Низкая биоактивность CSH-цемента препятствует образованию им химической связи с костной тканью на раннем этапе терапии [8, 11]. Более того, быстрая резорбция CSH-цемента может негативно сказаться на регенерации кости [12, 13].

Тем не менее, производимый в настоящее время цемент CSH все еще имеет некоторые ограничения, которые значительно ограничивают его клиническое применение. Затвердевшая паста CSH имеет плохие механические свойства, что не позволяет обеспечить постоянную долговременную механическую поддержку места дефекта [9, 10]. Низкая биоактивность CSH-цемента препятствует образованию им химической связи с костной тканью на раннем этапе терапии [8, 11]. Более того, быстрая резорбция CSH-цемента может негативно сказаться на регенерации кости [12, 13].

Среди различных биоразлагаемых материалов магний (Mg) и его сплавы использовались в качестве металлических материалов для медицинских имплантатов из-за их уникальной биосовместимости, нетоксичности, плотности и модуля упругости, подобных тем, что имеют человеческие кости, и стимулирующего воздействия на образование новой кости. [14–18].Однако в физиологических условиях они быстро подвергаются коррозии и вследствие этого теряют механические свойства [19]. Чтобы снизить степень биодеградации сплавов Mg, были изучены такие подходы, как термическая обработка щелочью [18], фторидное конверсионное покрытие [20] и плазменная иммерсионная ионная имплантация [21]. Однако следует учитывать биосовместимость при использовании материала трансплантата в организме человека. Принимая во внимание преимущества и недостатки сплавов CSH и Mg, предполагается, что добавление Mg в CSH может привести к получению композитного цемента с улучшенными свойствами, а композитный каркас Mg/CSH можно использовать для восстановления костных дефектов.

Чтобы снизить степень биодеградации сплавов Mg, были изучены такие подходы, как термическая обработка щелочью [18], фторидное конверсионное покрытие [20] и плазменная иммерсионная ионная имплантация [21]. Однако следует учитывать биосовместимость при использовании материала трансплантата в организме человека. Принимая во внимание преимущества и недостатки сплавов CSH и Mg, предполагается, что добавление Mg в CSH может привести к получению композитного цемента с улучшенными свойствами, а композитный каркас Mg/CSH можно использовать для восстановления костных дефектов.

В настоящем исследовании композитный цемент был приготовлен путем добавления Mg в CSH; в то же время оценивали время схватывания, инъецируемость, механические свойства, биоактивность in vitro и биосовместимость со стромальными клетками костного мозга собак (cBMSCs). Кроме того, была исследована способность in vivo к формированию кости путем имплантации каркаса Mg/CSH в модель дефекта большеберцовой кости собаки. Ожидалось, что новый композиционный цемент Mg/CSH потенциально может быть использован для клинического восстановления костных дефектов.

Ожидалось, что новый композиционный цемент Mg/CSH потенциально может быть использован для клинического восстановления костных дефектов.

2. Материалы и методы

2.1. Подготовка и характеристика образцов

Порошки Mg в основном были приготовлены путем нанесения фтористого покрытия и обработки микродуговым оксидированием (обработано Институтом исследования металлов Китайской академии наук, Шэньян, Китай). Порошок Mg/CSH готовили путем добавления порошков Mg (массовое соотношение: 0%, 10% и 20%) в порошок CSH (приобретенный у Allgens Co., Ltd., Китай). Затем добавляли деионизированную воду с соотношением жидкости и порошка, равным 0.6 мл/г для увлажнения этих порошков. Смеси перемешивали в течение 60 с до образования однородной пасты, переносили в тефлоновые формы (10 мм × 20 мм) и затем выдерживали при 37°С в течение 24 ч; наконец, были получены отвержденный композит 10% Mg/CSH, композит 20% Mg/CSH и чистые цементы CSH. Фазовые составы этих образцов охарактеризованы методом рентгеновской дифракции (XRD; D8 Advance, Bruker (Beijing) Technology Co. , Ltd., Китай) на монохроматизированном медном излучении ( = 1,5405 Å, 120 мА, 40 кВ) в режим непрерывного сканирования.Диапазон 2 θ составлял от 10° до 90° при скорости сканирования 8°/мин.

, Ltd., Китай) на монохроматизированном медном излучении ( = 1,5405 Å, 120 мА, 40 кВ) в режим непрерывного сканирования.Диапазон 2 θ составлял от 10° до 90° при скорости сканирования 8°/мин.

2.2. Время схватывания, инъецируемость и прочность на сжатие

Время схватывания композитных паст CSH и Mg/CSH измеряли с помощью иглы Вика (LeiYun Experimental Apparatus Manufacturing Co., Ltd., Шанхай, Китай) в соответствии со стандартом ISO9597-1989E. Начальное время схватывания определяли как время, необходимое для того, чтобы легкая игла (228,6 г, 5,067 мм) погрузилась в пасту, не оставляя видимого отпечатка на поверхности пасты, а окончательное время схватывания определялось как необходимое время. для толстой иглы (306 г, 1.140 мм), чтобы на поверхности пасты больше не оставалось видимого отпечатка. Для каждой группы проводили пять повторов и рассчитывали среднее значение.

Инъекционную способность CSH и композитных паст проверяли путем выдавливания определенного количества пасты через 10-мл шприц с открывающейся насадкой (диаметр: 2,8 мм) в соответствии с методом, описанным ранее [22]. Эти пасты набивались в шприц, и шприц осторожно нажимался со скоростью 15 мм/мин до тех пор, пока либо пасты не были полностью выдавлены, либо не было достигнуто максимальное усилие 100 Н.Затем измеряли массу экструдированных паст и рассчитывали инъецируемость по следующей формуле: Инъецируемость (%) = (масса экструдированной пасты/масса всей пасты, изначально содержащейся в шприце) × 100%.

Эти пасты набивались в шприц, и шприц осторожно нажимался со скоростью 15 мм/мин до тех пор, пока либо пасты не были полностью выдавлены, либо не было достигнуто максимальное усилие 100 Н.Затем измеряли массу экструдированных паст и рассчитывали инъецируемость по следующей формуле: Инъецируемость (%) = (масса экструдированной пасты/масса всей пасты, изначально содержащейся в шприце) × 100%.

Кроме того, была измерена прочность на сжатие отвержденных образцов композита CSH и Mg/CSH (диаметр 10 мм × высота 20 мм) при скорости нагружения 0,5 мм/мин на универсальной испытательной машине (ZWICK Co. Ltd., Германия). ) способом, аналогичным описанному в ASTM D695-91.Измерения проводились пять раз для каждой группы.

2.3.

In Vitro Испытание на погружение в искусственную жидкость организма (SBF) В соответствии с методом, описанным Kokubo [23], был приготовлен SBF, в котором оценивали деградацию и биологическую активность композитных цементов CSH и Mg/CSH. SBF состоял из 142,0 мм Na + , 5,0 мм к + , 1,5 мм мг 2+ , 2,5 мм Ca 2+ , 148,8 мм C1 — , 4,2 мм HC и 1,0 мМ HP и был забуферен при рН 7. 25 с 45 мМ соляной кислоты (HCl) и 50 мМ трисгидроксиметиламиноэтана ((CH 2 OH) 3 (CNH 2 )). После схватывания в течение 24 ч отвержденные образцы композитов CSH и Mg/CSH погружали в SBF с отношением площади поверхности к объему 0,1 см 2 /см 3 при 37°C на 21 день. Температуру SBF поддерживали с помощью встряхивающей водяной бани, а SBF полностью обновляли каждый день. Для каждой группы из SBF извлекали по пять образцов после инкубации в течение 2, 4, 7, 10, 14 и 21 сут соответственно.В каждый момент времени образцы осторожно промывали деионизированной водой, сушили в печи при 37°C в течение 24 часов, а затем взвешивали. Для измерения деградации in vitro рассчитывали процент потери веса по следующей формуле: Коэффициент деградации = × 100%, где и представляют собой сухую массу разложившегося образца и исходного образца соответственно.

25 с 45 мМ соляной кислоты (HCl) и 50 мМ трисгидроксиметиламиноэтана ((CH 2 OH) 3 (CNH 2 )). После схватывания в течение 24 ч отвержденные образцы композитов CSH и Mg/CSH погружали в SBF с отношением площади поверхности к объему 0,1 см 2 /см 3 при 37°C на 21 день. Температуру SBF поддерживали с помощью встряхивающей водяной бани, а SBF полностью обновляли каждый день. Для каждой группы из SBF извлекали по пять образцов после инкубации в течение 2, 4, 7, 10, 14 и 21 сут соответственно.В каждый момент времени образцы осторожно промывали деионизированной водой, сушили в печи при 37°C в течение 24 часов, а затем взвешивали. Для измерения деградации in vitro рассчитывали процент потери веса по следующей формуле: Коэффициент деградации = × 100%, где и представляют собой сухую массу разложившегося образца и исходного образца соответственно.

Кроме того, для оценки биоактивности образцов in vitro сканирующая электронная микроскопия (СЭМ) с энергодисперсионным рентгеновским детектором (EDX; Tescan Ltd. , Шанхай, Китай). Кроме того, значения рН SBF измеряли во время теста с использованием pH-метра электролитного типа.

, Шанхай, Китай). Кроме того, значения рН SBF измеряли во время теста с использованием pH-метра электролитного типа.

2.4. Культура клеток и индукция остеогенеза

После внутривенной анестезии 5% пентобарбиталом натрия (0,5 мл/кг) 5 мл костного мозга собирали из подвздошных гребней взрослой собаки породы бигль, переносили в 10 мл предварительно гепаринизированную центрифужную пробирку и центрифугировали в удалить жир и гепарин. Мононуклеарные cBMSC выделяли методом центрифугирования в градиенте перколла (1,073 мкг/мл, Sigma, США) [24] и культивировали в полной среде, содержащей модифицированную по Дульбекко среду Игла с низким содержанием глюкозы (L-DMEM; Gibco, США) с 10% фетальной бычьей сывороткой. (FBS; Hyclone, США) и 100 ЕД/мл стрептомицина при плотности 5 × 10 4 /см 2 .Клетки инкубировали при 37°C во влажной атмосфере, содержащей 5% CO 2 . Культуральную среду обновляли через 48–72 ч, а затем каждые 2–3 дня. При достижении 80–90% слияния клеток клетки открепляли 0,25% трипсином, содержащим 0,01% ЭДТА (Invitrogen, США), а затем пересевали.

Для клеточной остеогенной дифференцировки cBMSC четвертого поколения культивировали в среде, содержащей DMEM с высоким содержанием глюкозы (H-DMEM, Life Technologies, Inc., США) с 10% FBS, 100 нМ дексаметазона (Sigma-Aldrich Co.Ltd., США), 10 мМ β-глицерофосфата натрия (Sigma, США) и 200 мкМ М аскорбиновой кислоты (Sigma-Aldrich Co. Ltd., США). Среду заменяли каждые 2 дня. Весь уход за животными и процедуры проводились в соответствии с Руководством по уходу за животными Комитета по этике животных Общего госпиталя Народно-освободительной армии Китая.

2.5.

In Vitro Биосовместимость2.5.1. Анализ цитотоксичности

Анализ цитотоксичности проводили путем культивирования cBMSC в экстрактах составных образцов CSH и Mg/CSH и с использованием 3-(4,5-диметилтиазол-2-ил)-2,5-дифенилтетразолия бромида (МТТ). (Сигма-Олдрич Ко.Ltd., США) количественный анализ пролиферации. Согласно ISO 10993-1: Биологическая оценка медицинских изделий, часть 1: Оценка и тестирование в рамках процесса управления рисками, экстракты с концентрацией 0,2 г/мл готовили путем замачивания цемента в среде для культивирования клеток в течение 1 дня при 37°C, 5% CO 2 (экстракт по 10 мл на каждый цемент). КСКМ третьего поколения после остеогенной дифференцировки открепляли 0,25% трипсином, а затем клеточную суспензию переносили в 96-луночные планшеты (объем: 200 мк л/лунку, плотность: 5 × 10 4 /мл).На каждую цементную группу было заложено по шесть скважин. После инкубации при 37°C во влажной атмосфере 5% CO 2 в течение 24 ч кСКМ культивировали в присутствии 100 мкл л экстрактов, после чего среду обновляли каждые 2 дня. Через 2, 4, 6 и 8 дней в каждую лунку добавляли по 20 мкл мкл МТТ (5 г/л) и инкубировали кСКМ в течение следующих 4 часов. Затем осторожно удаляли супернатант из каждой лунки и добавляли 150 мкл л диметилсульфоксида.После встряхивания в течение 10 мин значения оптической плотности (ОП) при 490 нм оценивали с помощью устройства для считывания микропланшетов.

КСКМ третьего поколения после остеогенной дифференцировки открепляли 0,25% трипсином, а затем клеточную суспензию переносили в 96-луночные планшеты (объем: 200 мк л/лунку, плотность: 5 × 10 4 /мл).На каждую цементную группу было заложено по шесть скважин. После инкубации при 37°C во влажной атмосфере 5% CO 2 в течение 24 ч кСКМ культивировали в присутствии 100 мкл л экстрактов, после чего среду обновляли каждые 2 дня. Через 2, 4, 6 и 8 дней в каждую лунку добавляли по 20 мкл мкл МТТ (5 г/л) и инкубировали кСКМ в течение следующих 4 часов. Затем осторожно удаляли супернатант из каждой лунки и добавляли 150 мкл л диметилсульфоксида.После встряхивания в течение 10 мин значения оптической плотности (ОП) при 490 нм оценивали с помощью устройства для считывания микропланшетов.

2.5.2. Пролиферация cBMSCs и тест клеточного цикла на основе проточной цитометрии

Пролиферацию cBMSCs, посеянных на чистый CSH и композитный цемент Mg/CSH, оценивали с использованием теста клеточного цикла на основе проточной цитометрии. Через 24, 48 и 72 ч инкубации кСКМ собирали трипсинизацией и центрифугированием при 1000 об/мин и дважды промывали PBS. Затем кСКМ ресуспендировали в PBS, фиксировали в 70%-ном этаноле при 4°С в течение ночи.Наконец, образцы центрифугировали и окрашивали 0,5 мл гипотонического раствора, содержащего 50 мкг мкг/мл PI, 0,2% Triton X-100 и 100 мкг мкг/мл РНКазы А в течение 30 мин в темноте при 4°C. Количество клеток на разных фазах клеточного цикла анализировали с помощью проточного цитометра с полосой возбуждения 488 нм. Индекс пролиферации клеток рассчитывали следующим образом: Индекс пролиферации = (S + G2M)/(G0G1 + S + G2M) × 100%.

Через 24, 48 и 72 ч инкубации кСКМ собирали трипсинизацией и центрифугированием при 1000 об/мин и дважды промывали PBS. Затем кСКМ ресуспендировали в PBS, фиксировали в 70%-ном этаноле при 4°С в течение ночи.Наконец, образцы центрифугировали и окрашивали 0,5 мл гипотонического раствора, содержащего 50 мкг мкг/мл PI, 0,2% Triton X-100 и 100 мкг мкг/мл РНКазы А в течение 30 мин в темноте при 4°C. Количество клеток на разных фазах клеточного цикла анализировали с помощью проточного цитометра с полосой возбуждения 488 нм. Индекс пролиферации клеток рассчитывали следующим образом: Индекс пролиферации = (S + G2M)/(G0G1 + S + G2M) × 100%.

2.5.3. Остеогенная дифференцировка и биосинтез щелочной фосфатазы (ЩФ)

Для остеогенной дифференцировки измеряли биосинтез ЩФ в cBMSCs, культивируемых на чистом CSH и композитных цементах Mg/CSH.Через 7, 14, 21 и 28 дней инкубации культуральную среду удаляли, а кСКМ дважды промывали PBS. Приблизительно 1 мл буфера для лизиса клеток, содержащего 0,2% Triton X-100, добавляли для лизиса cBMSC при комнатной температуре и получали лизат клеток. После центрифугирования ровно 100 мкл л супернатанта переносили в 96-луночные планшеты и добавляли 100 мкл л раствора субстрата п-нитрофенилфосфата (pNPP, 1 мг/мл). После инкубации в течение 30 мин при 37 °C реакцию гасили добавлением 50 90 137 мкл 90 138 л NaOH и количественно определяли поглощение при 405 нм с помощью планшет-ридера.Каждое испытание проводилось пять раз.

После центрифугирования ровно 100 мкл л супернатанта переносили в 96-луночные планшеты и добавляли 100 мкл л раствора субстрата п-нитрофенилфосфата (pNPP, 1 мг/мл). После инкубации в течение 30 мин при 37 °C реакцию гасили добавлением 50 90 137 мкл 90 138 л NaOH и количественно определяли поглощение при 405 нм с помощью планшет-ридера.Каждое испытание проводилось пять раз.

2.5.4. Клеточная морфология и прикрепление cBMSCs

Клеточная морфология и прикрепление cBMSCs были исследованы на основе прямой визуализации в SEM. Сначала к образцам прикрепляли клетки на 3, 7 и 14 дней при 37°С в атмосфере 100% влажности и 5% СО 2 . Затем клеточно-цементные конструкции дважды промывали PBS и фиксировали 2,5% раствором глутарового альдегида в течение 2 ч при 4°C. Затем фиксированные конструкции трижды промывали PBS и обезвоживали в этаноле определенной концентрации (об./об.: 50, 60, 70, 80, 90 и 100%).После сушки CO 2 в течение ночи в эксикаторе образцы напыляли золотом перед наблюдением с помощью СЭМ.

2.5.5. Экспрессия генов, связанных с остеогенезом и прикреплением

Относительную экспрессию генов, связанных с остеогенезом и прикреплением, в cBMSCs исследовали с помощью RT-PCR в реальном времени (Thermo, США). После культивирования на отвержденных конструкциях в течение 8, 24 и 48 ч кСКМ гомогенизировали в реагенте Тризол. Тотальную РНК экстрагировали и обратно транскрибировали в кДНК в соответствии с инструкциями производителя.Последовательности праймеров для коллагена I типа (Coll I), интегрина β 1 и β -актина показаны в таблице 1. ПЦР в реальном времени SYBR Green проводили для измерения экспрессии генов в соответствии с его руководство. Относительную экспрессию каждого целевого гена оценивали по методу [25].

| |||||||||||||||||||||||

2.

6. Имплантация In Vivo

6. Имплантация In Vivo Всего 24 здоровых взрослых самца породы бигль весом 16 ± 1 кг были случайным образом разделены на 4 группы (по 6 собак для каждого типа имплантата). Собак анестезировали 3% пентобарбиталом (общая анестезия) и 1% лидокаином (анестезия операционной области) и помещали в положение лежа на спине. В стерильных условиях выполняли продольный разрез кожи длиной 3 см в переднемедиальной части левой большеберцовой кости. Кожу и подкожную клетчатку осторожно рассекают до надкостницы, обнажая кость.Затем хирургическим путем был создан один туннель большеберцовой кости (диаметром 3 мм и длиной 15 мм). Дефекты заполняли конструкцией 20% Mg/CSH, 10% Mg/CSH или чистым CSH, а костные дефекты контрольной группы оставляли незаполненными. Все раны обычно зашивали и всем животным вводили пенициллин (25 000 ЕД/кг) в течение 3 дней. После операции клыки содержались свободно в клетках и получали обычный режим питания и воды.

Животных умерщвляли через 4 и 12 недель после операции, образцы большеберцовой кости собирали и фиксировали в 4% параформальдегиде. Локальную минеральную плотность костной ткани (МПКТ) измеряли с помощью системы двухэнергетической рентгеновской абсорбциометрии (ДРА), а долю площади новой кости (ФАК) определяли количественно через 1 день, 4 и 8 недель после имплантации по следующей формуле: = AB/AT, где AB — площадь новообразованной кости, а AT — общая площадь материала. Для гистологического анализа через 4, 8 и 12 недель после операции декальцинированные и некальцинированные образцы кости заливали соответственно в парафин и твердый пластик. Срезы тканей окрашивали гематоксилином и эозином (H&E) и трихромом Массона соответственно, а затем исследовали под световым микроскопом (Olympus BX51, Япония).Кроме того, образцы ткани (5 мм × 5 мм × 5 мм) вокруг материалов для имплантации были удалены и немедленно погружены в раствор RNAlater. Затем тотальную тканевую РНК экстрагировали и обратно транскрибировали в кДНК, а уровни транскрипции собачьего остеопонтина, связанного с остеогенезом, костного морфогенетического белка-2 (BMP-2) и Coll I измеряли с помощью RT-PCR.

Локальную минеральную плотность костной ткани (МПКТ) измеряли с помощью системы двухэнергетической рентгеновской абсорбциометрии (ДРА), а долю площади новой кости (ФАК) определяли количественно через 1 день, 4 и 8 недель после имплантации по следующей формуле: = AB/AT, где AB — площадь новообразованной кости, а AT — общая площадь материала. Для гистологического анализа через 4, 8 и 12 недель после операции декальцинированные и некальцинированные образцы кости заливали соответственно в парафин и твердый пластик. Срезы тканей окрашивали гематоксилином и эозином (H&E) и трихромом Массона соответственно, а затем исследовали под световым микроскопом (Olympus BX51, Япония).Кроме того, образцы ткани (5 мм × 5 мм × 5 мм) вокруг материалов для имплантации были удалены и немедленно погружены в раствор RNAlater. Затем тотальную тканевую РНК экстрагировали и обратно транскрибировали в кДНК, а уровни транскрипции собачьего остеопонтина, связанного с остеогенезом, костного морфогенетического белка-2 (BMP-2) и Coll I измеряли с помощью RT-PCR.

2.7. Статистический анализ

Экспериментальные данные были выражены как среднее ± стандартное отклонение. Для сравнительного анализа были применены односторонний и двусторонний ANOVA с апостериорными тестами Тьюки.Различия считали статистически значимыми при .

3. Результаты

3.1. Характеристика Mg/CSH

После отверждения в течение 24 часов фазовый состав затвердевшего композита Mg/CSH был охарактеризован с помощью XRD. Конструкция CSH содержала дифракционные пики CaSO 4 · 2H 2 O (рис. 1(b)), а смесь CaSO 4 · 2H 2 O и Mg можно было увидеть на рентгенограммах Композиты Mg/CSH с 10% и 20% Mg (рис. 1(c) и 1(d)).Наличие CaSO 4 ·2H 2 O можно объяснить реакцией CaSO 4 ·1/2H 2 O и H 2 O.

3.2. Время схватывания, инъецируемость и прочность на сжатие Mg/CSH

Начальное и конечное время схватывания 10% и 20% композитов Mg/CSH были значительно выше, чем у чистого CSH, и время схватывания увеличивалось с увеличением весового соотношения Mg. Наибольшее время схватывания () наблюдалось в композите 20% Mg/CSH с начальным и конечным временем схватывания 8 ± 0.72 мин и 14,5 ± 0,8 мин соответственно (рис. 2(а)). Инъецируемость композитных паст Mg/CSH была значительно улучшена по сравнению с пастой CSH (1). Более того, инъецируемость композитных паст Mg/CSH резко увеличивалась с увеличением содержания Mg, а композитная паста 20% Mg/CSH демонстрировала самую высокую инъекционную способность (69 ± 2%, ) (рис. 2(b)). После отверждения в течение 24 часов прочность на сжатие затвердевших конструкций также значительно возросла () с увеличением содержания Mg и достигла максимального значения 18.6 ± 2,7 МПа в композите 20% Mg/CSH, в то время как нет существенной разницы () между композитами 10% Mg/CSH и 20% Mg/CSH (рис. 2(c)).

Наибольшее время схватывания () наблюдалось в композите 20% Mg/CSH с начальным и конечным временем схватывания 8 ± 0.72 мин и 14,5 ± 0,8 мин соответственно (рис. 2(а)). Инъецируемость композитных паст Mg/CSH была значительно улучшена по сравнению с пастой CSH (1). Более того, инъецируемость композитных паст Mg/CSH резко увеличивалась с увеличением содержания Mg, а композитная паста 20% Mg/CSH демонстрировала самую высокую инъекционную способность (69 ± 2%, ) (рис. 2(b)). После отверждения в течение 24 часов прочность на сжатие затвердевших конструкций также значительно возросла () с увеличением содержания Mg и достигла максимального значения 18.6 ± 2,7 МПа в композите 20% Mg/CSH, в то время как нет существенной разницы () между композитами 10% Mg/CSH и 20% Mg/CSH (рис. 2(c)).

3.3.

In Vitro Биоактивность, разложение и изменение значения pH в SBF СЭМ-микрофотографии поверхности показали влияние SBF на микроструктуру материалов (рис. 3). После замачивания в течение 2 и 4 дней в образцах CSH наблюдались крупные ребристые кристаллы (рис. 3(а) и 3(d)). При длительном погружении на поверхности образовывался слой осадка (рис. 3(ж), 3(к), 3(м) и 3(р)).Для образцов композита Mg/CSH шарообразные частицы Mg и кристаллы CaSO 4 проявлялись после 2 и 4 дней погружения (рис. 3(b)–3(c) и 3(e)–3(f)) . Впоследствии образовалось много отложений, которые далее скапливались, образуя слой на поверхности образца, в то время как частицы Mg не демонстрировали очевидных изменений (рис. 3(e)-3(f), 3(h)-3(i), 3(k). )-3(l), 3(n)-3(o) и 3(q)-3(r)). Не было очевидной разницы между поверхностями композитов 10% и 20% Mg/CSH после погружения. EDX показал, что поверхности чистого Mg содержали ионы Mg, C и O (рис. 4 (a)), а цемент CSH содержал некоторое количество O, S и Ca (рис. 4 (b)).Составные образцы 10% и 20% Mg/CSH состояли в основном из Mg, C, O, S и Ca (рис. 4(c) и 4(d)) после выдержки в течение 21 дня.

3(а) и 3(d)). При длительном погружении на поверхности образовывался слой осадка (рис. 3(ж), 3(к), 3(м) и 3(р)).Для образцов композита Mg/CSH шарообразные частицы Mg и кристаллы CaSO 4 проявлялись после 2 и 4 дней погружения (рис. 3(b)–3(c) и 3(e)–3(f)) . Впоследствии образовалось много отложений, которые далее скапливались, образуя слой на поверхности образца, в то время как частицы Mg не демонстрировали очевидных изменений (рис. 3(e)-3(f), 3(h)-3(i), 3(k). )-3(l), 3(n)-3(o) и 3(q)-3(r)). Не было очевидной разницы между поверхностями композитов 10% и 20% Mg/CSH после погружения. EDX показал, что поверхности чистого Mg содержали ионы Mg, C и O (рис. 4 (a)), а цемент CSH содержал некоторое количество O, S и Ca (рис. 4 (b)).Составные образцы 10% и 20% Mg/CSH состояли в основном из Mg, C, O, S и Ca (рис. 4(c) и 4(d)) после выдержки в течение 21 дня.

Степень деградации образцов характеризовалась степенью потери массы после выдержки в SBF в течение различных периодов времени. Видно, что существенных различий () в степени деградации среди всех образцов от 2 до 14 дней не было, в то время как степень деградации композита 20% Mg/CSH была значительно выше (), чем у других конструкций после 21 дня выдержки. замачивание (рис. 5(а)).При погружении в SBF образцы приводили к кислой среде, вызывая снижение значений pH SBF. Однако заметной разницы между тремя типами конструкций в выбранные моменты времени не наблюдалось (рис. 5(b)).

Видно, что существенных различий () в степени деградации среди всех образцов от 2 до 14 дней не было, в то время как степень деградации композита 20% Mg/CSH была значительно выше (), чем у других конструкций после 21 дня выдержки. замачивание (рис. 5(а)).При погружении в SBF образцы приводили к кислой среде, вызывая снижение значений pH SBF. Однако заметной разницы между тремя типами конструкций в выбранные моменты времени не наблюдалось (рис. 5(b)).

3.4. Жизнеспособность, пролиферация, дифференциация, прикрепление и морфология cBMSC после инкубации с биоматериалами

Изменения жизнеспособности cBMSC, культивируемых в различных экстрактах, оценивали с помощью анализа МТТ. Было замечено, что значения OD во всех экстрактах увеличивались со временем, что указывает на то, что три конструкции не вызывали значительной цитотоксичности в отношении клеток в различные периоды времени.Однако жизнеспособность cBMSCs в экстрактах как 10%, так и 20% Mg/CSH составных образцов была значительно выше (), чем жизнеспособность cBMSCs в экстрактах чистого CSH после инкубации в течение 8 дней (рис. 6(a)).

6(a)).

Значимой разницы () между индексами пролиферации cBMSC, культивируемых на разных материалах в течение 24 и 48 часов, не наблюдалось. Однако композиты Mg/CSH (10% и 20%) могут значительно () увеличить пролиферацию клеток по сравнению с CSH через 72 часа культивирования (рис. 6(b)).

Клеточная дифференцировка оценивалась путем тестирования активности ЩФ в cBMSC, культивируемых на образцах конструкции в течение 7, 14, 21 и 24 дней. Активность ALP клеток, выращенных на всех трех материалах, повышалась со временем, в то время как не было существенной разницы () между активностью ALP cBMSCs в трех группах в определенный момент времени (рис. 6(c)).

Клетки прочно прикрепились и имели нормальный морфологический вид на поверхности конструкций 10% Mg/CSH и CSH через 3 дня культивирования (рис. 7(a) и 7(d)).Клетки разрастались и хорошо распределялись через 7 дней культивирования (рис. 7(b) и 7(e)), в конечном итоге образуя сливной слой с плотным прилеганием к поверхности материала через 14 дней (рис. 7(c) и 7(f)) .

7(c) и 7(f)) .