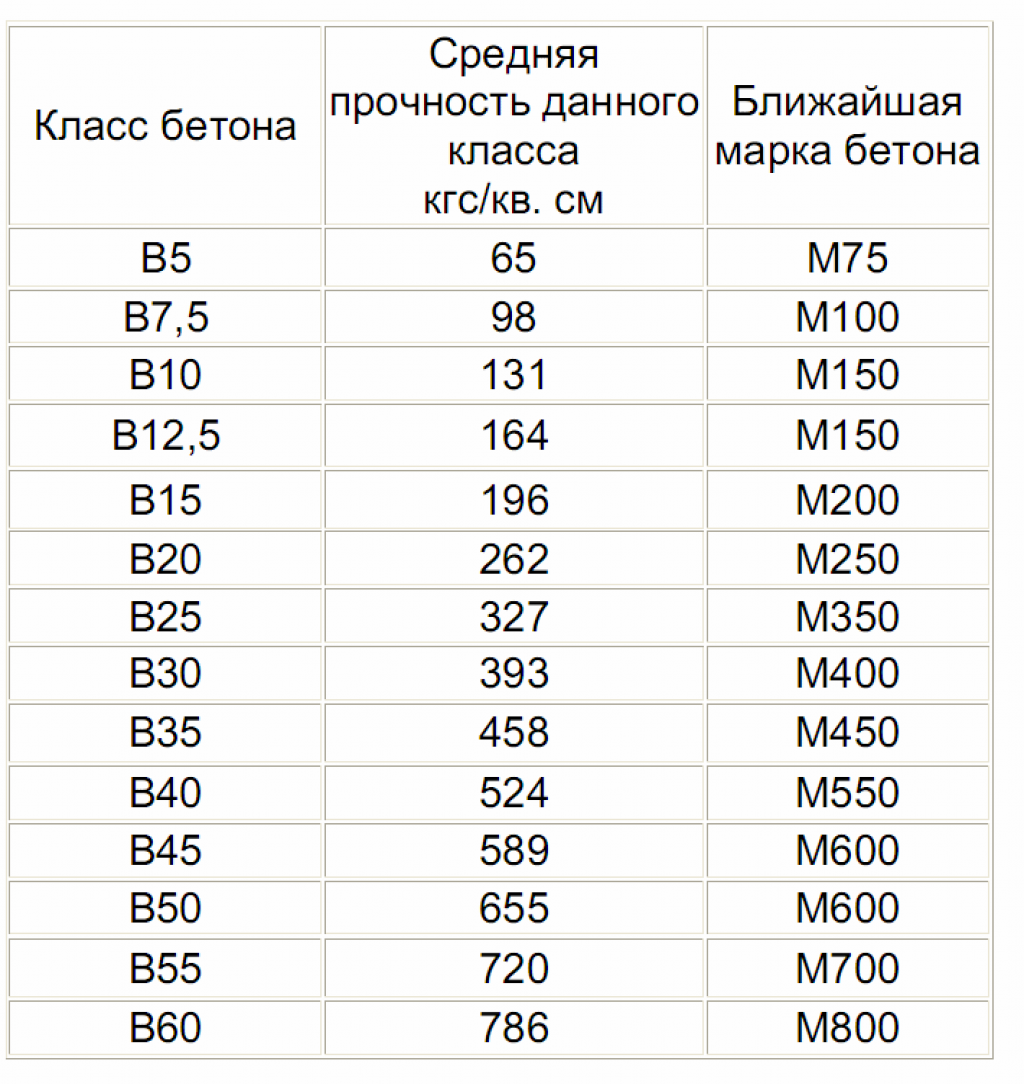

Класс прочности на сжатие: Прочность бетона на сжатие, Мпа – Таблица соответствия класса и марки бетона

Методы определения прочности бетона по ГОСТ 18105

Под прочностью бетона понимают сопротивление материала разрушительным действиям внутреннего напряжения, вызванным различными факторами внешней среды. На стройматериал, находящийся в составе сооружения, оказывает влияние растяжение, сжатие, изгиб, кручения и срезы. Самые высокие показатели у прочности бетона на сжатие, а самые низкие у прочности на растяжение. Именно по этой причине сооружения в основном проектируют так, чтобы на бетонные элементы приходились по большей части сжимающие нагрузки. Если все же необходимо чтобы бетон выдерживал напряжения растяжения и среза, то конструкции усиливаются арматурой.Классы бетона по прочности

Основная классификация бетона базируется именно на этой характеристике. Марка М15 отличается самой низкой прочностью, М800 наоборот самой высокой. Такая система дает возможность заранее спрогнозировать поведение той или иной марки, и выбрать материал, который будет полностью соответствовать расчетным нагрузкам.

Например, легкие ограждения и теплоизоляционные перегородки могут выполняться из марок М15-М50, М100-150 оптимальны для укладки монолитных оснований, а для ответственных ЖБ сооружений используют бетон не ниже М300.

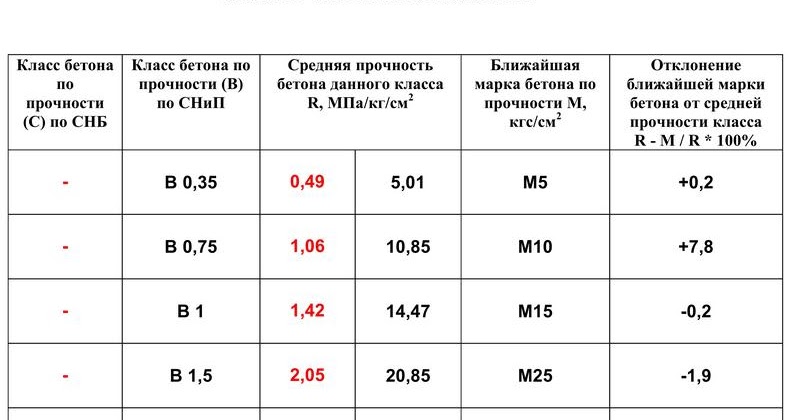

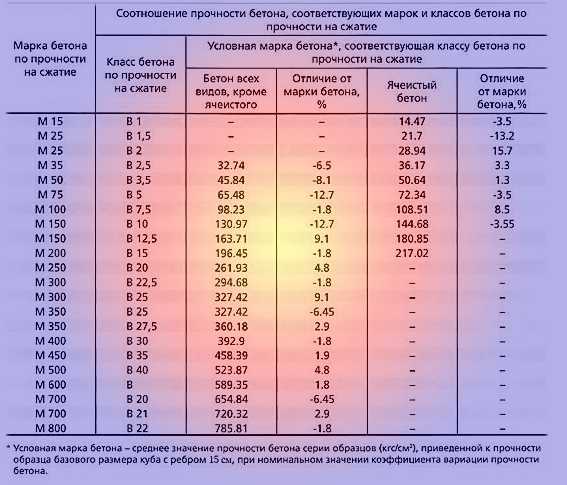

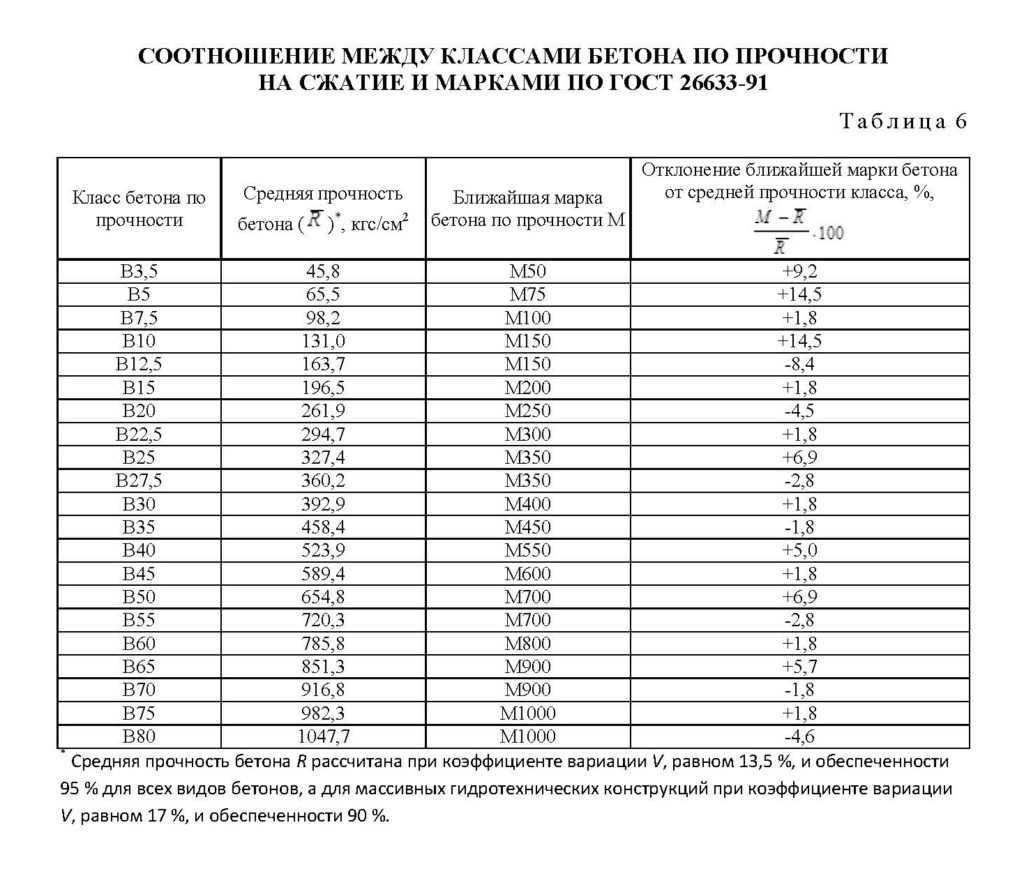

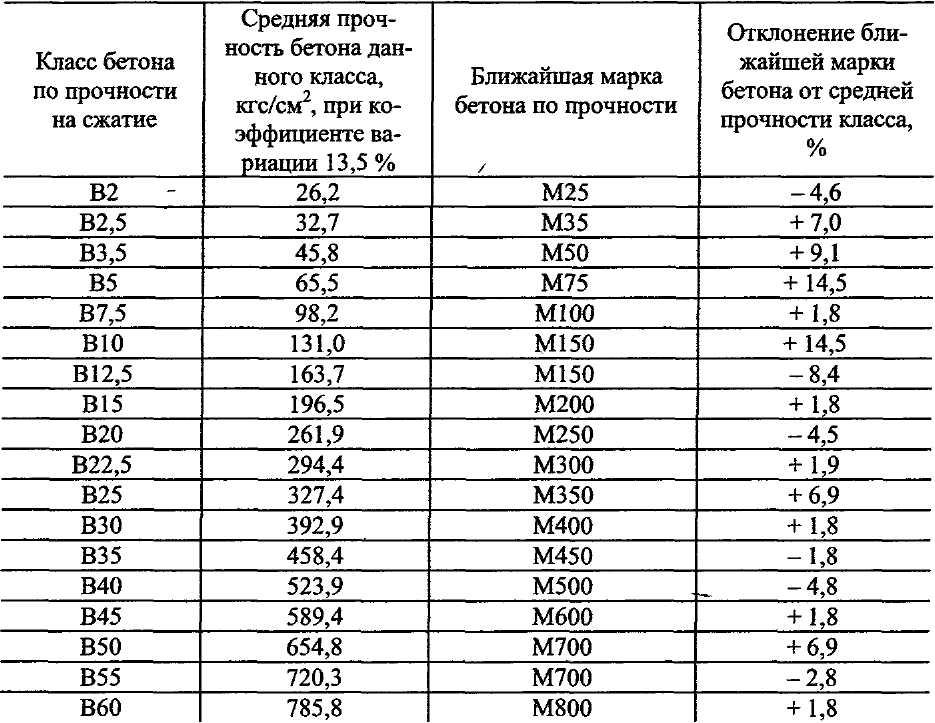

Сегодня широко применяется также классификация бетона по прочности на сжатие В1 – В22. Различаются эти системы тем, что марки бетона рассчитываются по среднему, а классы по гарантированному фактическому значению прочности. Разрабатывая инженерно-проектную документацию, специалисты, как правило, оперируют понятием классов В. Среди строителей и в быту более понятной и привычной считается система марок.

Легко разобраться в соотношениях марок и классов можно, воспользовавшись следующей таблицой «Соотношение прочности бетона, соответствующих марок и классов по прочности на сжатие»:

| Марка бетона по прочности на сжатие | Класс бетона по прочности на сжатие | Условия марка бетона*, соответствующая классу бетона по прочности на сжатие | |||

|---|---|---|---|---|---|

| Бетон всех видов, кроме ячеистого | Отличия от марки бетона (в %) | Ячеситый бетон | Отличие от марки бетона (в %) | ||

| М 15 | В 1 | — | — | 14,47 | -3,5 |

| М 25 | В 1,5 | — | — | 21,7 | -13,2 |

| М 25 | В 2 | — | — | 28,94 | 15,7 |

| М 35 | В 2,5 | 32,74 | -6,5 | 36,17 | 3,3 |

| М 50 | В 3,5 | 45,84 | -8,1 | 50,64 | 1,3 |

| М 75 | В 5 | 65,48 | -12,7 | 72,34 | -3,5 |

| М 100 | В 7,5 | 98,23 | -1,8 | 108,51 | 8,5 |

| М 150 | В 10 | 130,97 | -12,7 | 72,34 | -3,55 |

| М 150 | В 12,5 | 163,71 | 9,1 | 180,85 | — |

| М 200 | В 15 | 196,45 | -1,8 | 217,02 | — |

| М 250 | В 20 | 261,93 | 4,8 | — | — |

| М 300 | В 22,5 | 294,68 | -1,8 | — | — |

| М 300 | В 25 | 327,42 | 9,1 | — | — |

| М 350 | В 25 | 327,42 | -6,45 | — | — |

| М 350 | В 27,5 | 360,18 | 2,9 | — | — |

| М 400 | В 30 | 392,9 | -1,8 | — | — |

| М 450 | В 35 | 459,39 | 1,9 | — | — |

| М 500 | В 40 | 523,87 | 4,8 | — | — |

| М 600 | В 45 | 589,35 | 1,8 | — | — |

| М 700 | В 50 | 654,84 | -6,45 | — | — |

| М 700 | В 55 | 720,32 | 2,9 | — | — |

| М 800 | В 60 | 785,81 | -1,8 | — | — |

*Условная марка бетона — среднее значение прочности бетона серии образцов (кгс/см2), приведенной к прочности образца базового размера куба с ребром 15 см, при номинальном значении коэффицента вариации прочности бетона. |

|||||

От чего зависит прочность бетона

При выполнении любых строительно-монтажных работ очень важно соблюдать все условия, влияющие на прочность бетона в будущем сооружении. Основные факторы, задающие прочностные характеристики бетону:

- Качество цемента. Из более прочного, быстро твердеющего и качественного цемента получается бетон с аналогичными показателями;

- Объем цемента. Его количество на один кубометр должно быть таким, чтобы не оставалось пустот в песке, щебне или другом заполнителе. Образованию пустот способствует также и избыточное количество жидкости, которая при засыхании испаряется и понижает прочность бетона;

- Заполнитель. От того, насколько качественный наполнитель напрямую зависит прочность готового материала. Однородность, чистота и правильная геометрическая форма гранул значительно упрочняют бетон;

- Замешивание. Чем дольше и интенсивней замешивание, тем прочнее будет конечный результат;

- Соблюдение правил и норм укладки смеси.

Работая с цементным раствором, важно четко придерживаться технологии его нанесения. Использование специальных профессиональных вибраторов способно на 20-30% увеличить прочность бетона.

Работая с цементным раствором, важно четко придерживаться технологии его нанесения. Использование специальных профессиональных вибраторов способно на 20-30% увеличить прочность бетона.

Методика определения прочности бетона

При промышленном производстве бетона или ЖБИ проводятся лабораторные исследования, выясняющие точную прочность бетона. Методы определения прочности регламентируются ГОСТами и СНиПами. Различают методы разрушающего и неразрушающего контроля. Первые считаются более точными, но их далеко не всегда можно применить на практике.

Связано это с тем, что разрушающие испытания требуют наличия анализируемого образца, извлечь который без нарушения целостности конструкции не представляется возможным. Поэтому чаще используют неразрушающие способы, основывающиеся на анализе показаний измерительных приборов.

Основные методы неразрушающего контроля

- Анализ пластической деформации. Стальной шарик ударяется с поверхностью, оставляя на ней отпечаток.

На измерении его размеров основывается вычисление прочности. Способ считается самым старым, дешевым и одновременно популярным. Зачастую испытания ведутся с помощью специального инструмента – молотка Кашкарова;

На измерении его размеров основывается вычисление прочности. Способ считается самым старым, дешевым и одновременно популярным. Зачастую испытания ведутся с помощью специального инструмента – молотка Кашкарова; - Определение упругого отскока. Определяется при помощи склерометра. При ударе рабочего тела по поверхности измеряется величина возвратного отскока;

- Энергия удара. Это самый распространенный импульсный метод, использующийся в приборах, выпускаемых отечественными производителями;

- Отрыв со сколом. Определяется уровень усилия, которое нужно приложить для отрыва анкера из куска бетона. Полученные показатели вписываются в паспорт на бетон.

Для готовых конструкций, которые эксплуатировались в определенный промежуток времени, используют ультразвуковой контроль прочности. Принцип измерения основан на определении скорости распространения ультразвуковой волны сквозь материал. Для этого с двух противоположных сторон устанавливают специальные преобразователи, передающие акустический контакт.

По существующим отечественным нормативам организации, изготавливающие бетон, должны использовать разрушающий контроль для проверки каждой партии на прочность. Застывший образец устанавливается под пресс и постепенно разрушается. Полученный показатель измеряется в кгс/см

Марки бетона по прочности на сжатие М15

Прежде чем купить бетон в Москве, важно знать его прочностные характеристики. Прочность бетона – это то, какую нагрузку способен выдержать материал и не разрушиться.

Прочность на сжатие обычно определяют в лабораториях с помощью специального пресса и присваивают бетону марку (буква «М») с числом – округленный результат испытаний, измеряется в кгс/см2. Таким образом марка М100 означает, что материал способен выдержать нагрузку в 98,2 кгс/см2.

Существуют и другие методы определения прочности. Подробнее далее в статье.

Прочность бетона. Таблица. ГОСТ 10180-2012.

Помимо марки, есть еще и класс бетонов. Он обозначается буквой «B» с цифрой. Класс измеряется в мегапаскалях (МПа) и показывает предельную прочность на сжатие.

Он обозначается буквой «B» с цифрой. Класс измеряется в мегапаскалях (МПа) и показывает предельную прочность на сжатие.

Каждый класс соответствует марке. Но класс считается более точным показателем, поэтому между марочной прочностью бетона и классовой могут быть различия. В таблице приведено соотношение марки и класса, а также возможные отклонения в прочности в %:

Методы определения прочностных характеристик бетона можно найти в ГОСТ 10180-2012.

Какая прочность бетона бывает?Прочность раствора бывает трех видов, в зависимости от испытываемых нагрузок: на сжатие, на разрыв и на изгиб.

Прочность бетона на сжатие – основной общепринятый показатель характеристики бетонного раствора. Определяют путем разрушения образцов цилиндрической или кубической форм в специальном станке. Образец бетона помещают в пресс и постепенно повышают нагрузку. Сила, при которой цилиндр или куб разрушился, и есть предельная прочность материала на сжатие.

Такие испытания проводят обычно на 7-ой и 28-ой дни, после заливки конструкции. Через семь суток определяют раннее усиление сооружения. А тест на 28-ой день – это марочный показатель прочности.

Прочность на разрыв – то, как бетон сопротивляется растяжению. Проверить такую прочность довольно сложно, существуют только косвенные методы. К косвенным методам относится определение прочности на изгиб или разрыв цилиндрического образца с помощью специального оборудования.

Прочность бетона на изгиб – это способность бетонной плиты без армирования не разрушаться при изгибе. Этот показатель обычно равен 10-15% от прочности на сжатие.

Что влияет на прочность бетона?

Существует много факторов, которые влияют на прочность раствора: начиная с атмосферного влияния и заканчивая химическими процессами в смеси. Разберем основные:

- Водоцементное соотношение. Прочность цемента зависит от количества воды. Чем ее меньше, тем прочнее цементная смесь.

Но раствор с малым содержание воды очень густой, поэтому размешивать его труднее и сложнее с ним работать.

Но раствор с малым содержание воды очень густой, поэтому размешивать его труднее и сложнее с ним работать. - Состав. У каждой марки свой рецепт. Чем точнее соблюдены пропорции цемента, воды, песка, крупного заполнителя и других компонентов в составе, тем большей прочности можно ожидать. Мы рекомендуем покупать бетон у изготовителя, это гарантирует соблюдение рецепта.

Еще на прочность влияет используемый цемент. Для того, чтобы готовая конструкция получилась максимально прочной, лучше использовать качественный, дорогой портландцемент.

Глиноземистый цемент выделяет больше тепла, чем портландцемент, поэтому его рекомендуют использовать зимой. Смесь на основе глиноземистого цемента достигает марочной прочности даже при минусовых температурах. - Пористость. Пустоты могут возникать из-за попадания в раствор пузырьков воздуха. Чем больше пор, тем менее прочной будет конструкция. Поэтому, после заливки, смесь тщательно трамбуют вибратором.

- Размешивание.

Долгое размешивание приводит к испарению воды, и смесь теряет свою прочность.

Долгое размешивание приводит к испарению воды, и смесь теряет свою прочность. - Температура воздуха. При отрицательных температурах вода в растворе замерзает, а при 30 градусах и выше, слишком быстро испариться. В обоих случаях это негативно скажется на прочности. Поэтому в смеси добавляют специальные присадки и ухаживают за конструкциями после заливки: увлажняют, укрывают и так далее.

Office of International Programs – Policy

Canada

Ontario требует, чтобы подрядчик отвечал за расчет бетонной смеси. Требуется минимальная прочность бетона на сжатие 4350 фунтов на квадратный дюйм (30 МПа). Крупный заполнитель имеет комбинированную градацию номинального максимального размера заполнителей 1,5 дюйма (37,5 мм) и 0,75 дюйма (19 мм). Содержание воздуха указано как 6,0 процента плюс-минус 1,5 процента. Требуется портландцемент, но его часть можно заменить дополнительным вяжущим материалом. Дополнительным вяжущим материалом может быть измельченный гранулированный доменный шлак (до 25 процентов) или зола-уноса (до 10 процентов) или комбинация этих двух материалов (смесь шлака и золы-уноса до 25 процентов, за исключением того, что количество летучей золы не должно превышать 10 процентов по массе от общего количества вяжущих материалов).

Québec разрешает использование тройных смесей (портландцемент, доменный шлак и летучая зола) в смесях для CRCP, но не для JPCP. Допускается использование смешанных цементов. Как для CRCP, так и для JPCP требуется прочность на сжатие 5100 фунтов на квадратный дюйм (35 МПа).

Германия

Германия приняла европейский стандарт бетона EN 206-1 в 2000 году. Этот стандарт вместе с немецким стандартом DIN 1045-2 теперь составляет новый немецкий стандарт бетона. В некоторых областях европейский стандарт предоставляет только рамочные определения, что делает возможным и даже необходимым дополнение национальными стандартами, поскольку EN 206 еще не имеет юридического статуса гармонизированного стандарта в Европейском Союзе. (42) Одной из особенностей нового стандарта является повышенное внимание к долговечности за счет использования классов воздействия. Дороги и настилы мостов относятся к самому экстремальному классу воздействия, XF4, характеризующемуся высокой степенью водонасыщения и воздействия замораживающих и противогололедных реагентов. Немецкий стандарт бетона устанавливает максимальное водоцементное отношение (0,50), минимальный класс прочности (C30/37*), минимальное содержание цемента (20 фунтов/фут 3 (320 кг/м 3 )) и минимальное количество воздуха. содержание (4,0 процента) для бетона, используемого в дорожном строительстве. Помимо требований этого стандарта, немецкая директива ZTV Beton-StB 2001, Дополнительное руководство по устройству бетонных покрытий устанавливает верхний предел водоцементного отношения 0,45 и минимальное содержание цемента 22 фунта/фут 3 (350 кг/м 3 ) для бетонного покрытия, как а также минимальное содержание цемента 26 фунтов/фут 3 (420 кг/м 3 ) для бетона, используемого в открытом слое заполнителя.

Немецкий стандарт бетона устанавливает максимальное водоцементное отношение (0,50), минимальный класс прочности (C30/37*), минимальное содержание цемента (20 фунтов/фут 3 (320 кг/м 3 )) и минимальное количество воздуха. содержание (4,0 процента) для бетона, используемого в дорожном строительстве. Помимо требований этого стандарта, немецкая директива ZTV Beton-StB 2001, Дополнительное руководство по устройству бетонных покрытий устанавливает верхний предел водоцементного отношения 0,45 и минимальное содержание цемента 22 фунта/фут 3 (350 кг/м 3 ) для бетонного покрытия, как а также минимальное содержание цемента 26 фунтов/фут 3 (420 кг/м 3 ) для бетона, используемого в открытом слое заполнителя.

Европейский стандарт на цемент EN 197 был принят примерно в то же время, что и европейский стандарт на бетон. Он определяет 27 видов цемента. Типы цемента, используемые для различных бетонных конструкций, определены в немецком стандарте DIN 1045-2. Среди европейских стандартов на цемент, заполнители, добавки, воду для затворения и т. д. пока только стандарт на цемент EN 19.7 был принят в качестве гармонизированного стандарта.

Среди европейских стандартов на цемент, заполнители, добавки, воду для затворения и т. д. пока только стандарт на цемент EN 19.7 был принят в качестве гармонизированного стандарта.

Заполнители должны соответствовать требованиям европейского стандарта EN 12620. К заполнителям для дорожного строительства применяются более высокие стандарты, чем к заполнителям, используемым в зданиях и других сооружениях. К ним относятся ограничения на потерю массы при испытаниях на морозостойкость, ограничения на содержание легких органических загрязнителей, требования к индексу формы и лещадности, требования к стоимости полированного камня (50 для обычного дорожного покрытия, 53 для покрытия с открытым заполнителем) и руководящие принципы. для смягчения щелочно-кремнеземной реакции.

Портландцемент марки CEM I 32.5 R (эквивалент ASTM Type I), который также должен удовлетворять дополнительным требованиям, используется для бетонных покрытий в Германии. (22,43) По согласованию с заказчиком, шлакопортландцемент ЦЕМ II /А-2 или ЦЕМ II /Б-С, портландцемент обожженный сланцевый ЦЕМ II /А-Т или Б-Т, портландцемент известняковый ЦЕМ II /А-ЛЛ или пескоструйный можно также использовать печной цемент ЦЕМ II/А (не ниже класса прочности 42,5).

Цемент не должен быть слишком мелкого помола (максимальная крупность 3500 квадратных сантиметров на грамм (см 2 /g)), и не должен затвердевать в течение как минимум 2 часов после укладки. В 1980-х годах растрескивание, похожее на растрескивание, вызванное реакцией щелочи и заполнителя, наблюдалось в нескольких покрытиях возрастом от 5 до 10 лет, все они были построены с использованием цемента с содержанием щелочи (эквивалент Na 2 O) от 1,0 до 1,4 процента. С тех пор для строительства дорог использовались только цементы с содержанием щелочи менее 1,0%, и в этих покрытиях не наблюдалось растрескивания, наблюдаемого в покрытиях, построенных ранее. Действующий немецкий стандарт ограничивает содержание щелочи в цементе CEM I до 0,80% Na 9.0039 2 Эквивалент O по массе.

В Германии 25 групп и заводов по производству цемента и 10 подрядчиков по укладке бетонных покрытий. Подрядчики несут ответственность за разработку смесей в Германии, и, как правило, смеси не являются собственностью. (Цементные продукты, однако, являются запатентованными.) Летучая зола или наполнители могут быть добавлены в бетон, но летучая зола и микрокремнезем не могут использоваться вместе. Дополнительные вяжущие материалы не учитываются при расчете содержания вяжущего или водоцементного отношения.

(Цементные продукты, однако, являются запатентованными.) Летучая зола или наполнители могут быть добавлены в бетон, но летучая зола и микрокремнезем не могут использоваться вместе. Дополнительные вяжущие материалы не учитываются при расчете содержания вяжущего или водоцементного отношения.

В двухслойном строительстве в нижнем слое могут использоваться переработанные материалы или недорогой гравий, а для верхнего и нижнего слоев существуют разные требования к прочности. Не менее 35 процентов всех заполнителей должны быть измельчены. Также требуется высокая морозостойкость и высокая устойчивость к полировке. Германия импортирует некоторые заполнители из Норвегии для удовлетворения своих потребностей в строительстве бетонных покрытий.

Бетон класса прочности C30/37, требуемый для строительства дорог, должен иметь прочность на сжатие 4350 фунтов на квадратный дюйм (30 МПа) в стержнях диаметром 6 дюймов (диаметром 150 мм) через 60 дней и прочность на сжатие 5400 фунтов на квадратный дюйм. (37 МПа) в кубах размером 6 дюймов (150 мм) через 28 дней. Прочность на растяжение при изгибе проверяется только в квалификационных испытаниях перед началом укладки. Оно должно быть не менее 650 фунтов на кв. дюйм (4,5 МПа) через 28 дней при четырехточечном испытании в соответствии с EN 12 39.0-5 (что почти идентично требуемой прочности на изгиб 800 фунтов на квадратный дюйм (5,5 МПа), испытанной в соответствии с прежним DIN 1048 при трехточечной нагрузке и различных условиях испытаний).

(37 МПа) в кубах размером 6 дюймов (150 мм) через 28 дней. Прочность на растяжение при изгибе проверяется только в квалификационных испытаниях перед началом укладки. Оно должно быть не менее 650 фунтов на кв. дюйм (4,5 МПа) через 28 дней при четырехточечном испытании в соответствии с EN 12 39.0-5 (что почти идентично требуемой прочности на изгиб 800 фунтов на квадратный дюйм (5,5 МПа), испытанной в соответствии с прежним DIN 1048 при трехточечной нагрузке и различных условиях испытаний).

Австрия

Австрийские технические условия на цемент и бетон для бетонных покрытий (RVS 8S.06) требуют цемента европейского стандарта типа CEM II с начальным временем схватывания не менее 2 часов при 68°F (20°C), Тонина по Блейну не более 3500 см 2 /г и прочность в кубе через 28 дней не менее 1000 фунтов на квадратный дюйм (7 МПа).

Австрийские технические условия на бетонное покрытие (RVS 8S.06.32) требуют, чтобы бетонная смесь, используемая в нижнем слое двухэтажной конструкции, имела прочность на изгиб в течение 28 дней не менее 800 фунтов на кв. дюйм (5,5 МПа) и прочность на сжатие в течение 28 дней. прочность не менее 5000 фунтов на квадратный дюйм (35 МПа). Материал, используемый в верхнем слое, должен иметь прочность на изгиб через 28 дней не менее 1000 фунтов на квадратный дюйм (7 МПа) и прочность на сжатие через 28 дней не менее 5800 фунтов на квадратный дюйм (40 МПа).

дюйм (5,5 МПа) и прочность на сжатие в течение 28 дней. прочность не менее 5000 фунтов на квадратный дюйм (35 МПа). Материал, используемый в верхнем слое, должен иметь прочность на изгиб через 28 дней не менее 1000 фунтов на квадратный дюйм (7 МПа) и прочность на сжатие через 28 дней не менее 5800 фунтов на квадратный дюйм (40 МПа).

Составление бетонной смеси является обязанностью подрядчика, и лаборатория, которую нанимает подрядчик, может использовать любой метод для разработки смеси. Смесь подрядчика не считается патентованным продуктом.

Заполнители, используемые в поверхностном слое бетона с открытым заполнителем, должны иметь, среди прочего, коэффициент полированного камня не менее 50. Заполнитель, используемый в нижнем слое бетона, может быть переработан из старого бетонного покрытия, а также из старого асфальтового покрытия, хотя содержание переработанного асфальтового покрытия ограничено не более чем 10 процентами от общего количества заполнителя. Когда старое бетонное покрытие перерабатывается, 100 процентов старого покрытия восстанавливается, дробится, сортируется и повторно используется на месте в новом бетонном покрытии и цементно-обработанном основании, если таковое имеется.

Портландцемент с содержанием шлака от 20 до 25 процентов используется в Австрии. Минимальное содержание цемента для бетона в нижнем слое составляет 20 фунтов/фут 3 (320 кг/м 3 ) для мощения фиксированной формы и 22 фунта/фут 3 (350 кг/м 3 ) для мощение скользящими формами. Минимальное содержание цемента для бетона в верхнем слое составляет 23 фунта/фут 3 (370 кг/м 3 ) для мощения фиксированной формы, 25 фунтов/фут 3 (400 кг/м 3 ) для скользящей опалубки и 28 фунтов/фут 3 (450 кг/м 3 ) для открытого слоя заполнителя. Содержание воздуха должно составлять от 3,5 до 5,5 процентов для укладки с фиксированной формой и от 4,0 до 6,0 процентов для укладки со скользящими формами.

Бельгия

В Бельгии для бетонных покрытий используются три типа бетонных смесей. В качестве цемента используются портландцемент (ЦЕМ I) или доменный шлаковый цемент (ЦЕМ III/А) класса прочности 42,5 с ограниченным содержанием щелочи для предотвращения щелочно-агрегатной реакции. Высокое содержание цемента, низкое водоцементное отношение и использование воздухововлекающих добавок позволяют получить очень прочный и высокопрочный бетон.

Высокое содержание цемента, низкое водоцементное отношение и использование воздухововлекающих добавок позволяют получить очень прочный и высокопрочный бетон.

В Бельгии не было проблем с реакцией щелочи с местными заполнителями, поэтому разрешены цементы с содержанием щелочи до 0,9%. Воздухововлекающие вещества не использовались в бетонных покрытиях в Бельгии примерно 10 лет назад.

На рис. 40 показаны кривые градации заполнителей, используемых в смесях для бетонных покрытий в Бельгии, для максимальных размеров заполнителей 20 мм и 32 мм.

Рис. 40: Совокупные градации бетонных смесей для дорожного покрытия в Бельгии.

Нидерланды

Хотя это и не указано в качестве требования, использование портландцемента с летучей золой (CEM II /B-V 32,5 R, с содержанием золы уноса от 30 до 35 процентов) или портландцемента является предпочтительным для строительства бетонных покрытий в Нидерландах. . Также используются смешанные цементы, содержащие до 60 процентов шлака.

Бетон класса прочности 35/45 используется для бетонных покрытий в Нидерландах. Воздухововлекающая бетонная смесь с минимальным содержанием цемента 20 фунтов/фут 3 (320 кг/м 3 ) и используется водоцементное отношение не более 0,55. В Нидерландах не было проблем с щелочно-кремнеземной реакцией с местными агрегатами.

| << Предыдущий | Содержимое | Далее >> |

Прогноз прочности на сжатие цементного раствора класса G на нефтяном месторождении с использованием факторного расчета

Abstract

Правильный расчет раствора имеет решающее значение для успеха цементирования. Наилучший метод получения хорошего состава цементного раствора с желаемой прочностью на сжатие – это лабораторные эксперименты, включающие эксперименты с различными составами и выбор наилучшего состава для конкретной операции цементирования. Это упражнение не только требует много времени, учитывая необходимое количество времени, но и является дорогостоящим. В лаборатории было проведено шестнадцать наборов экспериментов, и для планирования экспериментов по анализу чувствительности четырех различных факторов, влияющих на прочность цементного раствора на сжатие, был использован факторный план. Ответы от 16 экспериментальных прогонов были использованы для разработки модели, которую можно использовать в целях оптимизации. Разработанная модель была простой, согласовывалась с использованными экспериментальными данными и могла быть реализована с помощью обычного простого калькулятора.

В лаборатории было проведено шестнадцать наборов экспериментов, и для планирования экспериментов по анализу чувствительности четырех различных факторов, влияющих на прочность цементного раствора на сжатие, был использован факторный план. Ответы от 16 экспериментальных прогонов были использованы для разработки модели, которую можно использовать в целях оптимизации. Разработанная модель была простой, согласовывалась с использованными экспериментальными данными и могла быть реализована с помощью обычного простого калькулятора.

Введение

Цементирование является самым важным и самым дорогим мероприятием при бурении. При цементировании кольцевое пространство между обсадной трубой и соседним скальным пластом заполняется определенным составом цементного раствора и дает возможность затвердеть, обычно через несколько часов или дней, и сильно затвердеть, чтобы соединить обсадную трубу с пластом. Этот состав может быть изготовлен из различных ингредиентов с разным процентным соотношением веса по отношению к весу цемента в растворной смеси (Лабибзаде и др. , 2010). Прочность на сжатие является одним из свойств, используемых для проверки надежности цементирования, и представляет собой способность материала выдерживать деформацию при приложении нагрузки. Прочность цементного бетона на сжатие зависит от типа сырья, включая используемые добавки, пропорций смеси, структуры бетона, метода и времени отверждения, а также условий воздействия (Herianto and Fathaddin 2005).

, 2010). Прочность на сжатие является одним из свойств, используемых для проверки надежности цементирования, и представляет собой способность материала выдерживать деформацию при приложении нагрузки. Прочность цементного бетона на сжатие зависит от типа сырья, включая используемые добавки, пропорций смеси, структуры бетона, метода и времени отверждения, а также условий воздействия (Herianto and Fathaddin 2005).

Цемент с хорошей прочностью на сжатие должен быть в состоянии противостоять твердым и коррозийным породам, зоне потери циркуляции, проникновению оксида углерода (IV) и других токсичных газов, а также чрезвычайно высокой температуре (Benjamin et al. 2010). Проблемы плохого цементирования привели к множеству исследований в этой области с использованием различных подходов. Сауки и Ираван (2010) исследовали влияние давления и температуры на разложение скважинного цемента под действием сверхкритического CO 2 и пришли к выводу, что потеря прочности при сжатии была больше при повышенных температуре и давлении из-за образования альфа-силиката кальция, а при СО 2 среда из-за образования карбонизации, придающей цементу временную прочность. Лабибзаде и др. (2010) рассмотрели влияние современных изменений давления и температуры на раннюю прочность на сжатие цемента класса G для нефтяных скважин и пришли к выводу, что более высокая начальная прочность на сжатие может привести к сокращению времени переходной фазы (времени загустевания). Они также заметили, что прочность цемента также может снижаться, если в цементный раствор добавляют кристаллический кремнезем (Benjamin et al. (2010)).

Лабибзаде и др. (2010) рассмотрели влияние современных изменений давления и температуры на раннюю прочность на сжатие цемента класса G для нефтяных скважин и пришли к выводу, что более высокая начальная прочность на сжатие может привести к сокращению времени переходной фазы (времени загустевания). Они также заметили, что прочность цемента также может снижаться, если в цементный раствор добавляют кристаллический кремнезем (Benjamin et al. (2010)).

Чжоу и Цзя (2010 г.) разработали цементный раствор с низкой плотностью и высокой прочностью на сжатие на основе теории сортировки частиц в ходе многочисленных экспериментов. Показатели прочности на сжатие разработанного тампонажного раствора улучшены по сравнению с существующим. Обычно цемент класса G является одним из типов, используемых для герметизации пластов из-за его способности выдерживать высокое сопротивление давлению, температуре и сульфатам. Несмотря на эти качества, для улучшения свойств цемента требуются добавки (Xi et al. 2010). Баю и др. (2010) в своей работе пришли к выводу, что добавление 0,2 % лигносульфоната к цементному раствору увеличивает прочность на сжатие. Было замечено, что выше этого значения прочность на сжатие снижается. Эффективность других добавок для улучшения работы с цементом для оптимального увеличения прочности на сжатие во время работы с цементом зависит от правильной пропорции каждой из добавок. Лучший способ — подвергнуть эти добавки серии экспериментальных запусков, которые обычно требуют много времени, утомительны и дороги (Isehunwa and Orji 19).95).

2010). Баю и др. (2010) в своей работе пришли к выводу, что добавление 0,2 % лигносульфоната к цементному раствору увеличивает прочность на сжатие. Было замечено, что выше этого значения прочность на сжатие снижается. Эффективность других добавок для улучшения работы с цементом для оптимального увеличения прочности на сжатие во время работы с цементом зависит от правильной пропорции каждой из добавок. Лучший способ — подвергнуть эти добавки серии экспериментальных запусков, которые обычно требуют много времени, утомительны и дороги (Isehunwa and Orji 19).95).

Факторный дизайн (FD) — это метод, который отслеживает взаимодействие множества факторов, учитывающий влияние как основных эффектов, так и эффектов взаимодействия (Cheong and Gupta (2005)). FD успешно используется при решении инженерных задач, некоторые из которых включают анализ реологических свойств обработанной нигерийской глины (Adeleye et al. (2009), идентификация и оценка важных геологических параметров, White et al. (2001), оценка неопределенности Peake et al. (2005) и многое другое.Исходя из преимуществ FD и важности добавок в характеристиках цемента, это исследование направлено на разработку математической модели для прогнозирования прочности на сжатие с использованием четырех различных добавок для улучшения прочности на сжатие во время операции цементирования с использованием факториала. дизайн

(2001), оценка неопределенности Peake et al. (2005) и многое другое.Исходя из преимуществ FD и важности добавок в характеристиках цемента, это исследование направлено на разработку математической модели для прогнозирования прочности на сжатие с использованием четырех различных добавок для улучшения прочности на сжатие во время операции цементирования с использованием факториала. дизайн

Методика

Было проведено несколько экспериментов с выбранными системами растворов, направленных на оценку прочности на сжатие цемента класса G для нефтяных скважин с использованием факторного расчета. Эксперимент проводился на основе спецификации Американского института нефти (API) (American Petroleum Institute 1997).

Экспериментальный план

Количество экспериментальных прогонов, выполненных для разработки модели, является полным факторным планом, который регулируется уравнением. (1):

N=Lk

(1)

где L обозначает множители, которых в данном случае четыре, k — количество уровней, равное двум, а N — общее количество опытов, что составляет 16. X 1 — наполнитель, X 2 — ускоритель, X 3 — пеногаситель и X 4 – диспергатор. План эксперимента приведен в таблице 1.

X 1 — наполнитель, X 2 — ускоритель, X 3 — пеногаситель и X 4 – диспергатор. План эксперимента приведен в таблице 1.

Полноразмерная таблица

Переменная отклика

Переменная отклика для этого эксперимента — прочность на сжатие. Шестнадцать (16) экспериментальных прогонов были выполнены в соответствии с полным факторным планом из четырех (4) факторов с использованием Таблицы 1 в качестве руководства для различных составов препаратов суспензии и комбинации факторов. Мы используем «-» для обозначения низкого уровня и «+» для высокого уровня. Количество каждой из переменных при низком и высоком уровне представлено в таблице 2. Переменной отклика для эксперимента является прочность на сжатие.

Таблица 2. Настройки уровня факторовПолноразмерная таблица

Приготовление цементного раствора, время отверждения и измерение прочности на сжатие

Для приготовления цементного раствора, используемого в этом исследовании, к 447 было добавлено 297 г цемента для нефтяных скважин класса G. мл пресной воды и смешивали с помощью блендера Waring Blender на высокой скорости в течение 35 с. В этом исследовании были определены четыре добавки: наполнитель, ускоритель, пеногаситель и диспергатор. Добавки, которые также служат переменными параметрами, добавляются в смешанный цементный раствор с использованием Таблицы 1, которая дает различные комбинации различных составов раствора с различной прочностью на сжатие. Смесь цементного раствора на основе и добавок смешивали с помощью смесителя с постоянной скоростью «Модель 30-60» компании Chandler Engineering Company при 12 000 об/мин ± 500 для достижения предварительно рассчитанной плотности раствора 11,5 ppg.

мл пресной воды и смешивали с помощью блендера Waring Blender на высокой скорости в течение 35 с. В этом исследовании были определены четыре добавки: наполнитель, ускоритель, пеногаситель и диспергатор. Добавки, которые также служат переменными параметрами, добавляются в смешанный цементный раствор с использованием Таблицы 1, которая дает различные комбинации различных составов раствора с различной прочностью на сжатие. Смесь цементного раствора на основе и добавок смешивали с помощью смесителя с постоянной скоростью «Модель 30-60» компании Chandler Engineering Company при 12 000 об/мин ± 500 для достижения предварительно рассчитанной плотности раствора 11,5 ppg.

Цементный раствор, полученный в результате 16 различных экспериментальных циклов, заливали при температуре и давлении окружающей среды в камеру твердения. В камере твердения цементному раствору придавали различные формы. Цементный раствор отливали в кубические формы диаметром 5,08 см; после этого формованные образцы подвергались отверждению в течение 24 часов.

Через 24 часа была измерена прочность на сжатие 16 составов с использованием ультразвукового анализатора цемента (UCA). Ультразвуковой анализатор цемента (UCA) обеспечивает непрерывный неразрушающий метод определения прочности на сжатие в зависимости от времени путем измерения изменения скорости акустического сигнала в соответствии с API 8A 9.0192 ( Американский институт нефти (API) 1997 ) . UCA измеряет время задержки импульса ультразвуковой волны, прошедшего через отформованный кубический образец цемента, с помощью заданных уравнений, которые преобразуют скорость в прочность на одноосное сжатие, и значения всех сил на сжатие регистрируются. Переменной, зависящей от отклика, является прочность на сжатие, которая определяется для всех 16 образцов. Каждый экспериментальный запуск проводился дважды, и результат переменной отклика был записан в Таблице 3.

Таблица 3 Экспериментальные результатыПолноразмерная таблица

Разработка модели

Использование полного набора всех возможных комбинаций факторов означает, что мы можем оценить все основные эффекты и эффекты взаимодействия. В этом эксперименте имеется четыре основных эффекта, шесть двухфакторных взаимодействий, три трехфакторных взаимодействия и одно четырехфакторное взаимодействие, все они проявляются в полной модели следующим образом:

В этом эксперименте имеется четыре основных эффекта, шесть двухфакторных взаимодействий, три трехфакторных взаимодействия и одно четырехфакторное взаимодействие, все они проявляются в полной модели следующим образом:

Y=β0+β1X1+β2X2+β3X3 +β4X4+β12X1X2+β13X1X3+β14X1X4−β23X2X3+β24X2X4+β34X3X4−β123X1X2X3−β124X1X2X4−β134X1X3X4+β234X2X3X4−β1234X1X2X3X4+e

(2)

Алгоритм Йейтса используется для расчета основного эффекта и эффекта взаимодействия. Эти значения записаны в Таблице 4. Эти значения заменены на соответствующее значение в уравнении. (3) и полностью выражено в уравнении 4, которое выглядит следующим образом:

Таблица 4 Уровень переменных, используемых для прогнозаПолноразмерная таблица

R=584,453125+36,171875X1+1,32815X2+26,859375X3+16,984375X4 +6,859375X1X2 +40,015625X1X3+33,765625X1X4−3,765625X2X3+13,734375X2X4+13,140625X3X4−16,796875X1X2X3−25,671875X1X2X4−1,140625X1X3X4+37,390625X2X3X4−13,078124X1X2X3X4+0,13258

(3)

Результаты и обсуждение

9 0141 Влияние переменных на прочность на сжатие Эксперимент, проведенный в рамках данного исследования, показал, что прочность на сжатие изменяется в зависимости от доля добавок, включаемых при проектировании и рецептуре тампонажных растворов для проведения конкретных буровых работ. В этой работе изучалось влияние различных добавок на прочность цемента на сжатие, и результаты их чувствительности четко показаны на рис. 1 и 2 точность модели на рис. 3.

В этой работе изучалось влияние различных добавок на прочность цемента на сжатие, и результаты их чувствительности четко показаны на рис. 1 и 2 точность модели на рис. 3.

Влияние наполнителя на прочность при сжатии

Изображение полного размера

Рис. 2Влияние наполнителя на прочность цементного раствора на сжатие

Изображение полного размера

Рис. . 3Кросс-график экспериментальных по сравнению с предсказанными значениями

Изображение в натуральную величину

Из рис. 1 и 2 видно, что как наполнитель, так и пеногаситель по-разному влияют на прочность исследуемого цемента при различных пропорциях и времени. Такое поведение согласуется с литературой. В различных пропорциях добавки изменяют скорость акустического сигнала со временем, тем самым контролируя величину отклика, измеряемого ультразвуковым анализатором цемента. Например, значение прочности цемента на сжатие остается практически постоянным при увеличении концентрации наполнителя по сравнению с исходным количеством 5 %. Эта тенденция сохраняется до 10 % наполнителя, включенного в суспензию; между интервалами значение прочности на сжатие приблизительно остается на уровне 600 psi. Однако при увеличении наполнителя с 10 до 15 % прочности на сжатие наблюдались дополнительные 50 фунтов на квадратный дюйм, что связано с увеличением задержки акустического сигнала. Влияние пеногасителя на прочность цемента на сжатие представлено на рис. 2. Включение пеногасителя в цементный раствор испытало пороговое значение примерно на уровне 6 %. Ниже этого значения прочность на сжатие остается довольно постоянной на уровне 600 фунтов на квадратный дюйм. Выше этого значения прочность на сжатие начинает постепенно падать, и при пропорции приблизительно 8% наблюдалось значение 580 фунтов на квадратный дюйм, представляющее снижение на 20 фунтов на квадратный дюйм. Чтобы поддерживать прочность цемента на сжатие, скажем, на уровне 600 фунтов на квадратный дюйм для конкретного применения, конструкция цементного раствора должна гарантировать, что пороговые значения этих добавок не превышаются.

Например, значение прочности цемента на сжатие остается практически постоянным при увеличении концентрации наполнителя по сравнению с исходным количеством 5 %. Эта тенденция сохраняется до 10 % наполнителя, включенного в суспензию; между интервалами значение прочности на сжатие приблизительно остается на уровне 600 psi. Однако при увеличении наполнителя с 10 до 15 % прочности на сжатие наблюдались дополнительные 50 фунтов на квадратный дюйм, что связано с увеличением задержки акустического сигнала. Влияние пеногасителя на прочность цемента на сжатие представлено на рис. 2. Включение пеногасителя в цементный раствор испытало пороговое значение примерно на уровне 6 %. Ниже этого значения прочность на сжатие остается довольно постоянной на уровне 600 фунтов на квадратный дюйм. Выше этого значения прочность на сжатие начинает постепенно падать, и при пропорции приблизительно 8% наблюдалось значение 580 фунтов на квадратный дюйм, представляющее снижение на 20 фунтов на квадратный дюйм. Чтобы поддерживать прочность цемента на сжатие, скажем, на уровне 600 фунтов на квадратный дюйм для конкретного применения, конструкция цементного раствора должна гарантировать, что пороговые значения этих добавок не превышаются.

На рис. 3 показан график паритета между экспериментальными значениями и значениями прогноза модели. График можно использовать для проверки разработанной модели. Выравнивание значений по линии 45 o отражало точность и адекватность модели для навигации в пространстве выборки. Прямая линия дает коэффициент корреляции 99,8 %. Это говорит о том, что все выбранные члены модели являются значимыми, и выбранная модель достаточна для точного описания экспериментальных результатов.

Статистический анализ модели

Сводка веса факторов, использованных для 16 экспериментальных серий, в реальном процентном выражении показана в Таблице 4. Это был систематический дизайн переменных, используемых от низких до высоких значений в реальных значениях. Сводка основных эффектов и эффектов взаимодействия между факторами, использованными для разработки модели, показана в таблице 5. В ней также показаны невязка, степень свободы, среднеквадратичное значение и значение F для различных комбинаций эффектов взаимодействия. , что привело к развитию модели. Отклонение разработанной модели от экспериментальных значений было получено путем дисперсионного анализа с расчетом суммы контраста и среднеквадратичного значения 1,125 и 0,070313. Коэффициент при каждой из основных переменных и соответствующий им эффект взаимодействия показывают вклад каждого эффекта в уравнение ti его вклада в разработанную модель.

, что привело к развитию модели. Отклонение разработанной модели от экспериментальных значений было получено путем дисперсионного анализа с расчетом суммы контраста и среднеквадратичного значения 1,125 и 0,070313. Коэффициент при каждой из основных переменных и соответствующий им эффект взаимодействия показывают вклад каждого эффекта в уравнение ti его вклада в разработанную модель.

Полноразмерная таблица

Заключение

Метод факторного плана был успешно использован в этом исследовании для разработки модели для прогнозирования прочности цемента на сжатие. Влияние четырех различных добавок рассматривалось по отдельности, а также их взаимодействие друг с другом при разработке модели. Прочность на сжатие варьируется в зависимости от доли добавок, включенных при разработке и приготовлении цементных растворов для проведения конкретных операций бурения.

Разработанная модель имеет коэффициент корреляции 99,8, стандартную ошибку 0,1325 и точность 99,8 %. Модель может быть использована для определения поведения цементного раствора, когда какая-либо из этих добавок используется недостаточно или добавляется в количестве, превышающем требуемое.

Модель может быть использована для определения поведения цементного раствора, когда какая-либо из этих добавок используется недостаточно или добавляется в количестве, превышающем требуемое.

Рекомендация

Это исследование можно распространить на другие свойства, влияющие на операции по цементированию, такие как определение времени загустевания, реологические исследования и влияние загрязнителей на характеристики цемента.

Сокращения

- Д:

Ответ модели

- β0 :

Перехват модели

- β1, β2, β3 и β4 :

Коэффициенты главных эффектов X 1 , X 2 , X 3 и X 4

- β12, β13, β14, β23, β24 и β34 :

Коэффициенты эффектов двух взаимодействий X 12 , X 13 , X 14 , X 90 039 23 , х 24 и х 34

- β123, β124, β134 и β234 :

Коэффициенты эффектов трех взаимодействий X 123 , X 124 , X 134 и X 9015 1 234

- β1234 :

Коэффициенты четырехстороннего взаимодействия Х 1234

- Р:

Прочность на сжатие

Ссылки

Adeleye JO, Salam KK, Adetunde IA (2009) Анализ реологических свойств обработанной нигерийской глины с использованием факторного дизайна.

Eur J Sci Res 37(3):426–438

Eur J Sci Res 37(3):426–438Google Scholar

Американский институт нефти (API) (1997) Рекомендованная практика API 10B, рекомендуемая практика для испытания скважинных цементов. Департамент разведки и добычи, 22-е изд.

Баю С., Мухаммед Т.Ф., Т. Роби (2010) Влияние лигносульфоната и температуры на прочность цемента на сжатие. В: Материалы Всемирного геотермального конгресса 2010 г. Бали, Индонезия, стр. 1–3

Бенджамин И., Джо М., Дэниел Б. (2010) Снижение прочности цемента при высоких температурах. В: SGP-TR-188, пятый семинар Unity по моделированию геотермальных резервуаров. Стэнфорд, Калифорния, стр. 1–8

Cheong Y, Gupta R (2005) Методы планирования эксперимента и анализа для оценки объемных неопределенностей. В: Документ SPE 80537, впервые представленный на Азиатско-Тихоокеанской нефтегазовой конференции и выставке SPE 2003 г., Джакарта, Индонезия, стр. 9–11 (документ одобрен коллегами 18 апреля 2005 г.

)

)Herianto A, Fathaddin MT (2005) Effects of добавки и время кондиционирования на комплексную прочность и прочность на сдвиг цемента для геотермальных скважин. В: Материалы Всемирного геотермального конгресса. Анталья, Турция, стр. 1–7

Исехунва О.С., Орджи Х.И. (1995) Анализ свойств фильтрации бурового раствора с использованием факторного дизайна. В: SPENC 9515, документ, представленный на ежегодной конференции Нигерийского совета SPE, Лагос, Нигерия

Лабибзаде М., Захабизаде Б., Хаджазфули А. (2010) Оценка прочности на сжатие цемента класса G в нефтяных скважинах в раннем возрасте из-за давления в скважине и изменения температуры. J Am Sci 6 (7): 38–46

Google Scholar

Пик В.Т., Абада М., Скандер Л. (2005) Оценка неопределенности с использованием схемы эксперимента: оолитовый коллектор Минагиш. В: SPE 91820, подготовленный для подготовки к симпозиуму SPE по моделированию резервуаров 2005 г.

, проведенному в Хьюстоне, штат Техас, стр. 1–8

, проведенному в Хьюстоне, штат Техас, стр. 1–8Сауки Р., Ираван С. (2010) Влияние давления и температуры на разрушение скважинного цемента под действием сверхкритического CO 2 . Стажер J Eng Technol 10(4):53–61

Google Scholar

Уайт К.Д., Уиллис Б.Дж., Нараянан К., Даттон С.П. (2001) Выявление и оценка важных геологических параметров с экспериментальным планом. В: SPE Journal, стр. 1–14

Xi F, Qu J, Lv G, Tan W, Wang C (2010) Изучение экспериментального метода глубоководного цементирования и цементного раствора. Международная морская и полярная инженерная конференция Пекин, Китай

Zhou Y, Jia J (2010) Система цементного раствора нового типа для глубоких и высокотемпературных скважин. ЕГЭ 15:1989–1995

Google Scholar

Скачать ссылки

Благодарности

Мы хотели бы поблагодарить руководство SOWSCO Well Services (Nigeria) Limited, участок 212 Trans Amadi Industrial Layout Phase II, Port-Harcourt, Rivers State, за предоставленную нам возможность использовать их цементной лаборатории для проведения экспериментальной части данной научно-исследовательской работы.

Работая с цементным раствором, важно четко придерживаться технологии его нанесения. Использование специальных профессиональных вибраторов способно на 20-30% увеличить прочность бетона.

Работая с цементным раствором, важно четко придерживаться технологии его нанесения. Использование специальных профессиональных вибраторов способно на 20-30% увеличить прочность бетона. На измерении его размеров основывается вычисление прочности. Способ считается самым старым, дешевым и одновременно популярным. Зачастую испытания ведутся с помощью специального инструмента – молотка Кашкарова;

На измерении его размеров основывается вычисление прочности. Способ считается самым старым, дешевым и одновременно популярным. Зачастую испытания ведутся с помощью специального инструмента – молотка Кашкарова; Но раствор с малым содержание воды очень густой, поэтому размешивать его труднее и сложнее с ним работать.

Но раствор с малым содержание воды очень густой, поэтому размешивать его труднее и сложнее с ним работать. Долгое размешивание приводит к испарению воды, и смесь теряет свою прочность.

Долгое размешивание приводит к испарению воды, и смесь теряет свою прочность. Eur J Sci Res 37(3):426–438

Eur J Sci Res 37(3):426–438 )

) , проведенному в Хьюстоне, штат Техас, стр. 1–8

, проведенному в Хьюстоне, штат Техас, стр. 1–8