Кладка газосиликатных блоков: Кладка из газосиликатных блоков — технология, правила выполнения, особенности

Нужно ли армировать кладку из газосиликатных блоков?

Использование современных строительных материалов позволяет добиться ощутимых преимуществ. Основными плюсами замены стандартного кирпича на различные виды блоков являются снижение стоимости строительства, уменьшение трудозатрат и времени на реализацию проектов, отличные тепло- и звукоизоляционные характеристики построек. Одним из материалов, пользующимся спросом на рынке, являются газосиликатные блоки, кладка которых может усиливаться сеткой фасадной армирующей и другими способами.

Причины усиление кладки газосиликатных блоков

Стандартные газосиликатные блоки имеют правильную геометрию и ровные грани, монтируются с использованием специального клея, не имеют мостиков холода и могут применяться в капитальном строительстве. Небольшая масса, простота обработки и монтажа, хорошие теплоизоляционные показатели выделяют материал среди аналогов.

Усиливать конструкцию с помощью сетки металлической, арматуры других элементов необходимо ввиду склонности материала к деформации по следующим причинам:

- Газосиликатные блоки не выдерживают нагрузок на растяжение.

- Воздействие влаги вызывает ее впитывание и набухание камней.

- Постоянные перепады температуры приводят к расширению и сжиманию блоков, изменению структуры.

- При слабом фундаменте блоки также подвергаются усадке и деформации.

- Наличие слабой почвы и движение грунтовых вод вызывают изменение геометрии кладки.

Сетка фасадная металлическая или арматура, уложенные при монтаже блоков, позволяют усилить конструкцию, обеспечить необходимый уровень прочности и избежать деформации стен, соответственно, продлить эксплуатационный ресурс здания.

Места и материалы для усиления кладки

Сетка металлическая и фасадная являются основными материалами для усиления газосиликатных блоков. Продукция выполняется из проволоки толщиной от3 до 5 мм и имеет размер ячеи 50 мм. Возможно использование арматуры сечением от 8 до 10 мм, уложенной в предварительно подготовленные пазы.

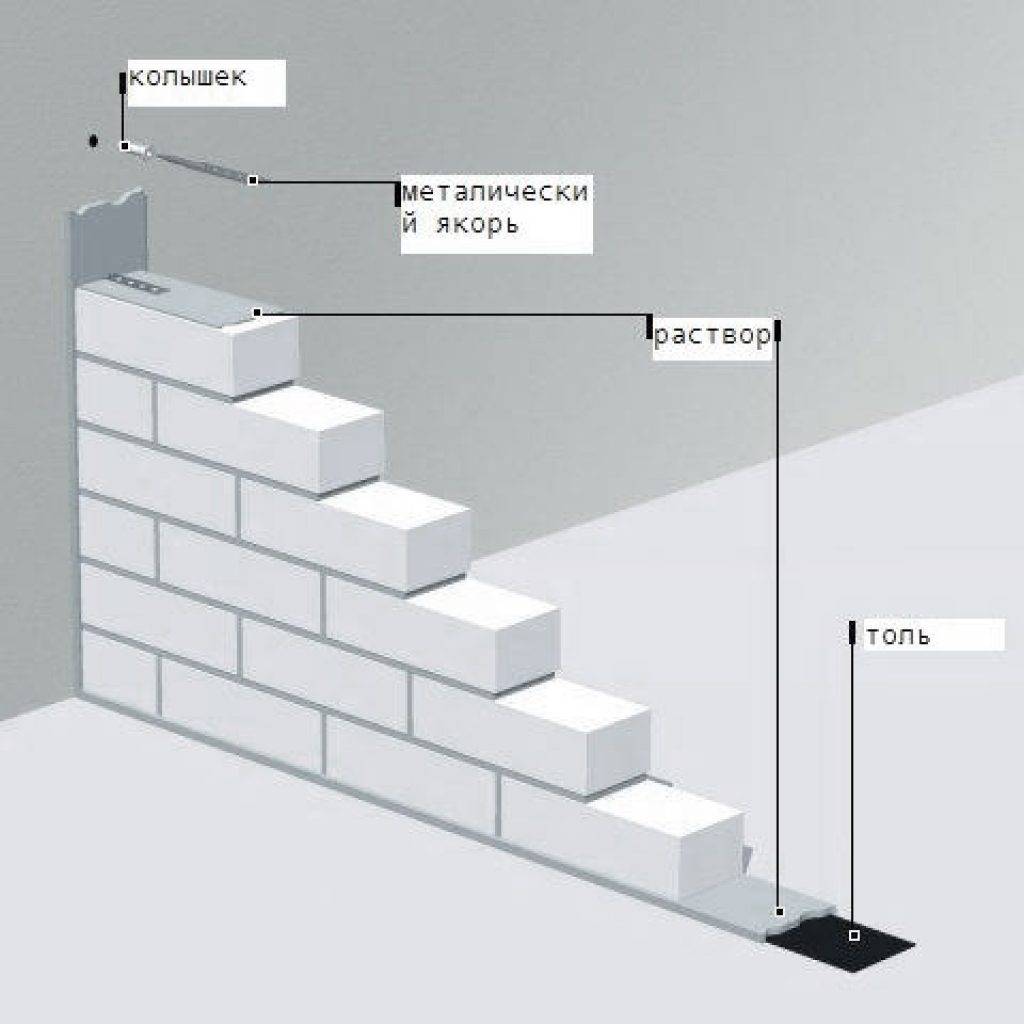

Усиление кладки выполняется в следующих местах:

- Между фундаментом и нижним рядом газосиликатных блоков.

В результате повышаются несущие характеристики всей конструкции.

В результате повышаются несущие характеристики всей конструкции. - Через каждые 4 ряда опорной поверхности выполняется усиление с помощью сетки. Этого вполне достаточно для придания стенам прочности.

- При монтаже протяженных по длине стен, а также боковых поверхностей зданий также должно выполняться усиление арматурой или сеткой.

- С помощью стальной арматуры укрепляется верхний ряд блоков, на котором монтируется стропильная система.

- Дверные и оконные проемы также подлежат усилению.

При укреплении стены арматурой в блоках прорезаются штробы, поверхность очищается от пыли и увлажняется. Арматура укладывается в пазы, которые заполняются цементным раствором. Между собой стальные элементы свариваются или связываются проволокой. Металлическая сетка также укладывается на цементный раствор, после чего монтируется следующий ряд газосиликатных камней.

Обе технологии позволяют поднять такие характеристики здания, как прочность, надежность, способность выдерживать механические и климатические загрузки до уровня более прочных материалов. При этом стоимость строительства остается доступной для владельцев земельного участка, а сроки монтажа существенно короче, чем при использовании конкурирующих материалов. Армирование является не обязательным, но желательным условием долгосрочной эксплуатации постройки из газосиликатных блоков.

При этом стоимость строительства остается доступной для владельцев земельного участка, а сроки монтажа существенно короче, чем при использовании конкурирующих материалов. Армирование является не обязательным, но желательным условием долгосрочной эксплуатации постройки из газосиликатных блоков.

Технология кладки газосиликатных блоков | ООО «Конкрит»

Газосиликат — востребованный в строительстве материал. Он обладает массой преимуществ: идеальной геометрией, отличными показателями теплосбережения и звукоизоляции, экологичностью и доступной ценой. Прочность материала, вопреки распространенному мнению, вполне сопоставима с бетоном и варьируется по шкале от В2 до В7. Кладка газосиликатных блоков требует аккуратности и строгого соблюдения технологии. Чтобы ваша постройка из газосиликата прослужила долгие годы, перед началом работ изучите этапы и тонкости монтажа.

Смесь и инструменты для выполнения кладки

Кроме блоков, которые нужно заказать с небольшим запасом (+5% на бой), для кладки стен понадобятся дополнительные материалы и инструменты:

- вода;

- гидроизоляция рулонная или битум;

- арматура, сетка для армирования;

- штроборез для выполнения технических штроб при армировании;

- рубанок для шлифовки блоков с неровностями;

- сухая смесь, емкость, миксер строительный для замеса кладочного раствора;

- строительный уровень, колышки, рулетка, отвес для проверки геометрии кладки;

- шпатель и резиновый молоток для укладки стройматериала.

В зависимости от типа планируемой постройки используют кладочную смесь из цемента и песка или клей для укладки газосиликата.

Цементно-песчаная смесь изготавливается в стандартном соотношении связующего к наполнителю 1:3. Она не годится для возведения жилых зданий: швы получаются толстыми, возникают мостики холода, стены не держат тепло. Такой раствор подходит для постройки ограды или неотапливаемых помещений (гаражей, хозпостроек).

В отличие от цементно-песчаной смеси, клеевой состав нивелирует эффект мостиков холода, тем самым улучшая теплоизоляцию здания. Клей состоит из портландцемента, мелкого песка, пластификаторов и модифицирующих добавок. Его главные преимущества — это хорошая сцепляемость между рядами и отсутствие пустот в швах. Приобрести клеевой состав можно в сухом виде в строительных магазинах. На развес смесь лучше не приобретать, часто ее качество оказывается ниже. Для строительства жилого дома мы рекомендуем смеси с высокими показателями пластичности.

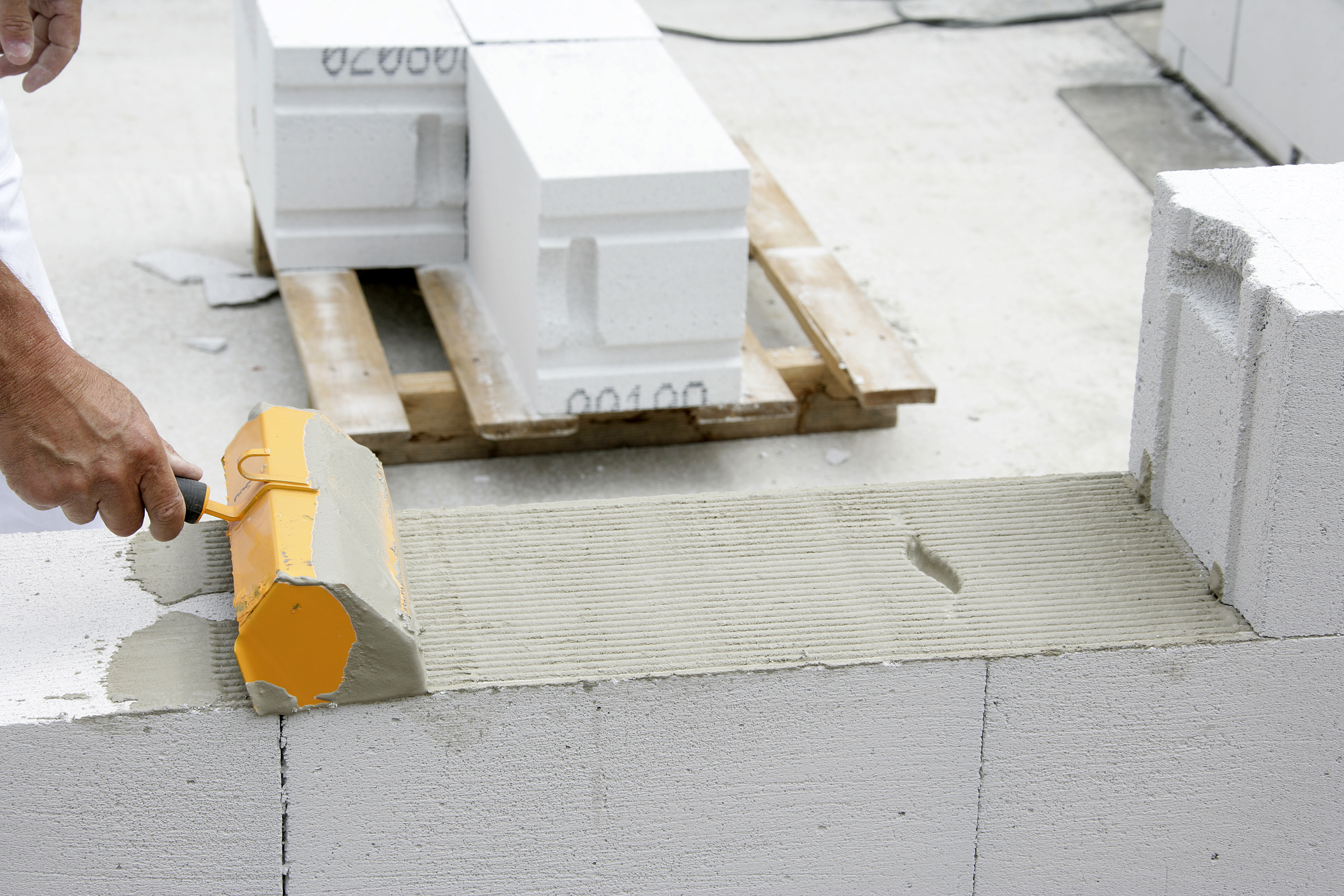

Перед началом работ клеевой состав нужно развести водой. Процесс замеса раствора напоминает замешивание муки: в емкость с сухой смесью постепенно вливают воду и размешивают состав строительным миксером. После чего смесь настаивается 10 минут и повторно перемешивается для равномерности.

Процесс кладки: первый и последующие ряды

Обратите внимание: первый ряд газосиликата укладывают на цементно-песчаный раствор, т. к. плоскость фундамента может иметь погрешности. Начиная со второго ряда, используют клей. Рассмотрим процесс поэтапно:

- уложите гидроизоляцию (рубероид, битум) на фундамент. Если основание неровное, и отклонение составляет более 30 мм от линии горизонта, фундамент нужно предварительно выровнять, и только после этого начинать кладку. Блоки укладывают от угла на слой цементного кладочного раствора толщиной 2-5 см и армирующую сетку. Раствор накладывают под блок и на торец изделия;

- если соседние элементы имеют неровности, исправьте дефекты рубанком.

- регулярно проверяйте ровность ряда с помощью строительного уровня (удобнее использовать лазерный инструмент). Для корректировки положения блоков используйте резиновый молоток. Также для выравнивания можно убрать лишний раствор, или наоборот, добавить его;

- после укладки первого ряда сделайте перерыв на 2 часа, чтобы цементно-песчаный раствор схватился. Далее укладывайте газосиликат на клеевой состав. Замешивать его нужно небольшими порциями, чтобы адгезионные свойства не ухудшились. В ходе работы продолжайте регулярно проверять геометрию ряда и ровность кладки. Чтобы работа шла быстрее, рекомендуем слегка намочить блоки водой. Когда работы проходят в дождь, над объектом нужно установить тент. Газосиликат быстро впитывает влагу, что может негативно сказаться на прочности стены. Зимой для монтажа используйте специальный клей, предназначенный для работ при отрицательных температурах.

Армирование кладки

Для армирования часто используют сетку, которую укладывают между каждым 3 или 4 рядом блоков. Ее укладывают непосредственно на клеевой состав. Более надежное усиление получается при использовании армирующих прутьев. Для этого по всей длине ряда с помощью штробореза устраивают две параллельные штробы с двух сторон. Готовые штробы очищают от пыли и укладывают внутрь прут. Если длины арматуры не хватает на всю штробу, новый прут укладывают внахлест. Далее остается зафиксировать армирование с помощью клея и выровнять. Для обеспечения прочности стены в конце монтажа нужно обустроить наружный армопояс.

Полезные рекомендации

Чтобы построенное здание было надежным и комфортным, соблюдайте технологию кладки. Есть еще некоторые тонкости, которые следует учитывать при проектировании дома и при выполнении монтажа:

- газосиликатная кладка чувствительна к деформации основания. Фундамент должен быть достаточно прочным и жестким, чтобы стена из-за изгиба основания не треснула;

- блоки для возведения жилого дома должны иметь плотность не ниже 400 кг/куб.

м. Чем меньше плотность материала, тем хуже он удерживает тепло, и тем меньше прочность несущих стен;

м. Чем меньше плотность материала, тем хуже он удерживает тепло, и тем меньше прочность несущих стен; - недопустимо соединять несущие стены и перегородки с помощью жесткой арматуры. Сопряжение следует выполнять с помощью анкеров, поскольку перегородки и несущие стены нагружены по-разному. От жесткого соединения перегородка может взять на себя нагрузку, на которую она не рассчитана, что приведет к появлению трещин.

Приобрести в Твери газосиликатные блоки для монтажа стен и перегородок вы можете в компании «Конкрит». Мы предлагаем широкий ассортимент стройматериалов от отечественных и зарубежных производителей. Ознакомиться с каталогом продукции можно на нашем сайте. Мы работаем без посредников, поэтому предоставляем самые выгодные цены в Твери и области. Позвоните нам, менеджер примет вашу заявку и проконсультирует по заказу.

pose de blocs — Перевод на русский — пример французского

Ces instances peuvent contenir des mots vulgaires liés à votre recherche

Ces instances peuvent contenir des mots familiers liés à votre recherche

Tout le secret de la pose de blocs avec une méthode de ciment ou d’adhésif sera l’épaisseur de la couture.

Весь секрет кладка блоков цементным или клеевым способом будет по толщине шва.

3.1 outil utilisé pour la pose de blocks

3.1 инструмент, используемый для укладочных блоков

La pose de blocs de silicade de gaz avec leurs propres mains peut être réalisée en utilisant l’outil suivant conçu pour de Telles Operations

Кладка блоков из газосиликата своими руками может быть осуществлена с помощью следующего инструмента, предназначенного для таких операций

Начните с pose de blocs de beton cellulaire sur une Fondation Déjà Construite.

Начать кладку из газобетонных блоков на ранее построенный фундамент.

La pose de blocs est faite manuellement hors de l’eau.

Размещение блоков производится вручную из воды.

Technologie de pose de blocs de silicat de gaz, conseil de professionalnels.

Технология укладки газосиликат блоки , советы профессионалов.

Методы Données Pour le transport et la pose de blocs irréguliers.

Для безопасного и надежного обращения с блоками неправильной формы .

Установка кондиционирования воздуха в квартире или в частном доме с ограничениями по адресу pose de blocs .

Установка кондиционеров в квартире или частном доме не ограничивается размещением блоков .

Permaglass представляет собой специальный меланж на основе портландцемента, шо и соболя с формулой , представляющей собой блоки verre.

Permaglass — это специальный раствор, состоящий из портландцемента, извести и мелкозернистого песка, предназначенный для стекольной установка блока .

Le Bloc mix представляет собой смесь из бетона, содержащего кремнеземную смесь, специально разработанную для pose de blocs de beton.

Bloc Mix – раствор, содержащий микрокремнезем, специально разработанный для укладки бетонных блоков .

CELLFILLER C-25 является смесью пре-меланжа и пре-инсаше, специально приготовленной для ремплиссажа клеточных и других полостей лор-де-ла-9.0009 pose de blocs de beton.

CELLFILLER C-25 представляет собой предварительно смешанный раствор в мешках, специально разработанный для заполнения ячеек и других полостей при укладке бетонных блоков .

La pose de blocs begin à partir d’un coin élevé de la fundation, qui est determinée en utilisant le niveau du batiment.

кладку блоков начинают с высокого угла фундамента, который определяют с помощью строительного уровня.

S’attendre au cût préliminaire de la pose de blocs de silicat de gaz, aide le travail technologique sur la pose et les artisans avertis.

Рассчитывая предварительную стоимость кладки газосиликатных блоков , выручает технологическая работа по кладке и смекалка мастеров.

système amélioré de pose de blocs ou de voutes pour laformation de dalles

улучшенная система для установки блоков и арок для формирования перекрытий

l’appareil peut aussi être utilisé an tant que guide pour la pose de blocs dans la Construction d’un mur Traditionalnel avec du mortier et des briques

аппарат также подходит для использования в качестве направляющей кирпичной кладки при возведении обычного раствора и кирпичной стены

Rappelons que le main avantage de la colle pour la pose de blocs de gaz-béton est la facilité d’utilisation et la grande facilité d’utilisation.

Напомним, что основное преимущество клея на 9Укладка газобетонных блоков 0009 отличается простотой в использовании и потрясающим удобством в эксплуатации.

POSIBLOC MESURIS, первая компания, разработавшая уникальную систему мониторинга 3D-температур, поддерживающая стандарт pose de blocs , была создана для строительства диг, благодать по концепции системы POSIBLOCTM (реализация в партнерстве с искусством) консультанты Л.А.).

POSIBLOC MESURIS, первая компания, разработавшая уникальную систему визуализации в реальном времени под названием POSIBLOCTM для укладка бетонных блоков для строительства волнолома (совместно с консультантами Artelia).

Ce projet comprenait une nouvelle Construction, y включает la furniture et la pose de blocs de beton destinés aux murs extérieurs et intérieurs, ainsi que la pose d’un revêtement de calcaire français d’Avignon sur la façade extérieure.

Этот проект включал новое строительство, включая снабжение и установка бетона блока для наружных и внутренних стен и установка облицовки из французского известняка D’Avignon на внешнем фасаде.

Fiche de données de sécurité Bloc mix Mélange à mortier et coulis pour pose de blocs de beton ayant une perfecte maniabilité ainsi qu’une forte adhérence sur les éléments facilitant la pose.

Растворно-затирочная смесь на кладка бетон блоки , Bloc Mix обеспечивает отличную удобоукладываемость, а также сильную адгезию к элементу, что облегчает работу.

SYSTEME DE POSE DE BLOCS DE MAÇONNERIE

СИСТЕМА ДЛЯ УКЛАДКИ Кладочных блоков

Contenu potiellement inapproprié Les instances vous aident à traduire le mot ou l’expression cherchés dans des contextes variés. Ils ne sont ni sélectionnés ni validés par nous et peuvent contenir des mots ou des idées inappropriés. Signalez des instances à modifier ou à retire. Les traductions vulgaires ou familières sont généralement marquées de rouge ou d’orange.

Ils ne sont ni sélectionnés ni validés par nous et peuvent contenir des mots ou des idées inappropriés. Signalez des instances à modifier ou à retire. Les traductions vulgaires ou familières sont généralement marquées de rouge ou d’orange.Самодельная лодка: от проектных исследований до спуска на воду

Крис Комери использует выход на пенсию, чтобы реализовать амбиции подростка по строительству лодок, в результате чего появился карманный крейсер с гафельной шлюпой

Вы можете задаться вопросом, почему самодельная лодка была предпочтительнее, чем сотни судов, как новых, так и бывших в употреблении, представлены на рынке.

Но для меня это было больше, чем просто отправить лодку в плавание.

Мой отец был заядлым лодочником и владел небольшой парусной яхтой, когда служил в Королевских ВВС в Египте во время Второй мировой войны.

Банти Б выброшена на берег озера Лох-Скресорт, остров Ром, Малые острова. Фото: Крис Комери

Когда мы с братом были маленькими, его влияние привело к тому, что мы всегда возились с лодками, что в более позднем подростковом возрасте вдохновило меня начать строить деревянную весельную лодку, и, конечно же, папа вмешался.

Незавершенное дело

Мы нашли рисунок в книге, взятой в местной библиотеке, из которой мы вытащили линии на обоях, склеенных скотчем, и разложили на площадке наверху лестницы.

К сожалению, из-за моих ограниченных финансов и нехватки места я так и не завершил проект.

Банти B пришвартован в гавани Тарберт, Аргайл и Бьют. Предоставлено: Chris Comerie

Однако, спустя несколько лет, пройдя стажировку в качестве модельера, создавая точные деревянные модели для лепки и литья в песчаные формы, я занялся бизнесом в качестве столяра, работающего не по найму.

Через год или около того владелец местной верфи и магазина по продаже товаров для судоходства спросил меня, не хочу ли я выполнить некоторые субподрядные работы на верфи, сначала построить два понтона, чтобы позволить прогулочным круизным судам причаливать к реке Трент.

Мне понравилось, и я был в восторге, когда работа была завершена и установлена. Затем, благодаря его успеху, я получил работу по ремонту и переделке всевозможных судов.

Лодка проекта

Во время моего пребывания там я купил ветхую стеклопластиковую лодку, которая впоследствии превратилась в скромный проект реставрации, который на время удовлетворил мое желание снова выйти на плав.

Мой столярный бизнес вырос, а затем превратился в строительную компанию, занимающуюся пристройками и ремонтом домов.

После 45 лет работы в своем бизнесе я вышел на пенсию.

Мне посчастливилось жить в доме с пристройкой и оборудованной столярной мастерской.

Ведется строительство кондуктора. Предоставлено: Chris Comerie

Моя строительная площадка в сарае высоко в Камбрийских холмах, где раньше содержались коровы и овцы, казалась несколько неуместной туристам, проходившим мимо по общественной тропинке, которые часто называли меня «Ной» и спрашивали: «Я вы ожидаете потопа?»

Но имея все это под рукой, я начал думать о лодке, которую начал строить много лет назад.

Спешу добавить, что я полный дилетант, когда дело доходит до постройки лодок, но мои навыки и опыт вселили в меня уверенность, что я смогу построить приличную лодку.

На этот раз я решил закончить работу и отправиться в плавание. Я составил список пожеланий:

- Визуально эстетически приятная парусная лодка в классическом стиле, построенная из дерева.

- Чтобы иметь возможность отправиться в круиз по озеру или по побережью с командой до трех взрослых.

- Небольшая хижина, где можно провести несколько ночей, приготовить еду и укрыться в непогоду.

- Подходит для прицепа, легко запускается и возвращается.

- Подвесной мотор незаметно установлен в центральной нише, а не на транце.

- Выдвижная центральная пластина, которая не ограничивает пространство в кабине или кабине.

Исследование дизайна

После нескольких месяцев систематических исследований и изучения современных методов и материалов для строительства деревянных лодок я обнаружил проект морского архитектора из Бретани Франсуа Вивье, который действительно привлек мое внимание.

Beniguet, классическая каютная яхта с прицепом и гафельным вооружением, была для меня карманным кораблем.

В идеале я бы предпочел большую лодку, но у нас очень длинный, крутой и извилистый путь, ведущий к нашему старому фермерскому дому, который должен был стать строительной площадкой, и было бы невозможно маневрировать чем-то большим, чем Beniguet, чтобы дорога.

Я купил комплект чертежей месье Вивье и начал работу в феврале 2017 года.

Самодельная лодка: Прекрасная носовая палуба с бронзовой отделкой. Кредит: Крис Комери

Затем последовали два года и девять месяцев интенсивной, увлекательной работы и учебы.

По пути я исследовал каждую деталь конструкции и фурнитуры, чтобы удовлетворить непреодолимое желание изучить и полностью понять каждый аспект дизайна.

В течение этого периода фактическое время сборки заняло 2770 часов, хотя я должен добавить, что это количество можно было бы значительно сократить, если бы придерживались исходного базового проекта.

С самого начала я решил построить лодку в соответствии с высокими техническими характеристиками, полностью оснащенную картплоттером, УКВ-радио, навигационными огнями, освещением кабины, настилом из тикового дерева, дополнительным усилением корпуса и целым рядом других персонализаций и дополнения.

День запуска моей самодельной лодки

Лодка моего отца называлась Банти , поэтому я назвал ее Банти Б .

Мы запустили ее на озере Уиндермир 2 ноября 2019 года в сопровождении семьи.

Позже в тот же день, после успешных испытаний, мы нашли ее и отвезли домой, чтобы перезимовать под укрытием в ожидании будущих приключений в течение следующего летнего сезона 2020 года.

К сожалению, пандемия коронавируса помешала этим планам.

Очень умно: Bunty B — дизайн Франсуа Вивье. Предоставлено: Chris Comerie

Мне, к сожалению, не удалось отплыть на ней из-за введенной правительством блокировки, и мне пришлось набраться терпения, пока ограничения не были сняты.

Это было 29 августа 2020 года, когда я, наконец, спустил его на воду в пристани Данстаффнаж к северу от Обана, и оттуда я смог впервые вывести его в море.

С тех пор я проплыл под парусом Bunty B около 1000 миль, в основном в одиночку, исследуя Гебриды у западного побережья Шотландии и пересекая Ирландское море до острова Мэн.

По мере того, как мой опыт обращения с лодкой рос, я вносил дополнительные дополнения, изменения и доводил лодку, продолжая делать это вплоть до сегодняшнего дня.

Никаких сожалений

Ранее я упоминал о своем желании построить большую лодку, но ограничения по размеру, наложенные на меня нашим ограниченным доступом, непреднамеренно доказали, что есть некоторые существенные преимущества в наличии небольшого парусника.

Bunty B очень легко буксировать, спускать на воду и управлять одной рукой. Эти атрибуты позволяют вам более гибко выбирать места для круизов.

При наличии подходящего стапеля вы можете отправиться куда угодно, и, конечно же, вам не придется беспокоиться о ежегодной дорогостоящей пристани для яхт

или сборах за швартовку.

Удобства на борту и шкафчики более чем достаточны для того, чтобы позволить мне совершать круизы в течение двух или более недель, с, конечно же, случайным посещением пристани.

Продолжение ниже…

На самом деле я обычно уезжаю на 10 или более дней подряд.

Мне особенно нравится возможность сесть на землю, просто поднять центральную пластину, встать на просыхающие ноги, и во время отлива она спокойно сядет на уединенный песчаный пляж по вашему выбору.

Тогда вы можете просто сойти на берег. Очень приятно.

Должен признаться, в целом постройка собственной лодки показалась мне сначала довольно сложной, а к завершению оказалось дорогостоящим мероприятием.

Тем не менее, вы не должны недооценивать преимущества, которые вы получаете от опыта, который оказался всепоглощающим, приятным и полноценным.

Сначала о главном

Прежде чем приступить к любому проекту, лучше всего спокойно посидеть с чашкой чая и все обдумать.

Что ж, я, должно быть, выпил галлоны чая, прежде чем приступить к этому конкретному проекту самодельной лодки.

В конце концов я выбрал конструкцию, которая максимально соответствовала моим требованиям и, что важно, позволяла буксировать ее со строительной площадки на дорогу общего пользования.

Прежде чем взять на себя обязательство купить полные планы у Франсуа Вивье, я купил учебные планы всего за несколько фунтов, что позволило мне проверить линии и полностью понять конструкцию.

Я связался с архитектором напрямую, и он оказался очень любезен с моими вопросами.

Полноразмерный рисунок контура корпуса, готового к спуску с холма. Кредит: Крис Комери

Затем я попытался оценить стоимость. Это было информативно, но отняло много времени из-за моего незнания большей части терминологии и того, где можно купить материалы и множество необходимых приспособлений и фитингов.

Излишне говорить, что после завершения сборки я недооценил окончательную стоимость.

Чтобы выяснить, смогу ли я отбуксировать лодку к дороге из моей собственности в Камбриан-Феллс, я провел подробные измерения и обследовал точки защемления нашего подъездного пути.

Последний поворот перед переходом пути в шоссе очень крутой, и чтобы быть уверенным, что я смогу маневрировать на лодке вокруг этого препятствия, я использовал планы исследования, чтобы построить полноразмерный образец контура корпуса с двумя колеса велосипеда в расчетном центре равновесия лодки.

Затем я прицепил его к фаркопу своего пикапа. Я отбуксировал шаблон, чтобы подтвердить (или нет), что смогу преодолеть извилистый путь.

Когда я приблизился к предположительно проблемному повороту у подножия холма, внезапно появились двое моих соседей; дорожка — общественная тропинка, и они вышли на прогулку.

Изумление и веселье на их лицах было бесценным.

Результат показал, что мы можем вывести модель на дорогу, но, несмотря на это, во время сборки у меня всегда возникло мучительное сомнение: что, если я действительно не смогу пройти лодку по этому повороту?

Итак, сейчас я попытаюсь проиллюстрировать 2770 часов работы, проделанной в течение 31 месяца, несколькими фотографиями: это невозможно, я знаю, но я попытаюсь коснуться некоторых ключевых элементов строить.

Сборка: шаг за шагом

1. Чтобы начать строительство, моей первой задачей было сконструировать приспособление, которое должно было быть очень точным – любые недостатки безвозвратно переносились на сборку. Здесь перевернутый шаблон используется для обеспечения большой плоской рабочей зоны для склеивания планок обшивки. Затем каждый стык был покрыт тканью из стекловолокна, пропитанной эпоксидной смолой, а затем покрыт эпоксидным наполнителем. Затем они были отшлифованы до плоского и гладкого состояния перед установкой на зажимное приспособление.

Здесь перевернутый шаблон используется для обеспечения большой плоской рабочей зоны для склеивания планок обшивки. Затем каждый стык был покрыт тканью из стекловолокна, пропитанной эпоксидной смолой, а затем покрыт эпоксидным наполнителем. Затем они были отшлифованы до плоского и гладкого состояния перед установкой на зажимное приспособление.

2. Кондуктор, правильно направленный вверх, с деревянными опорами, удерживающими поперечные переборки в правильном положении. Основа была вклеена, а зажимы удерживают ламинированный внешний вид или стержень внутри, чтобы обеспечить идеальную посадку. Зазор в хребте — это отверстие для переноса свинцового балласта. У меня было 29 листов морской фанеры с ЧПУ, хотя, оглядываясь назад, я пожалел, что не купил шаблоны, чтобы разметить и вырезать компоненты из фанеры самостоятельно.

3. Балластное отверстие повторяет обводы корпуса и рассчитано на заполнение примерно 80 кг свинца. Я построил фанерную форму, чтобы следовать этим линиям и размерам, которые были разделены на пять секций, а затем покрыл внутренние поверхности раствором силиката натрия для предотвращения возгорания. Полосы фанеры между алюминиевыми сепараторами являются временными опорами — по мере того, как каждая секция охлаждалась и затвердевала после отливки, они удалялись по мере продвижения работы вдоль формы.

Полосы фанеры между алюминиевыми сепараторами являются временными опорами — по мере того, как каждая секция охлаждалась и затвердевала после отливки, они удалялись по мере продвижения работы вдоль формы.

4. Балласт надежно вклеен в полость загущенной эпоксидной смолой – убедитесь, что нет пустот. Затем на эпоксидную смолу наносится защитная полоса из твердой древесины, которая привинчивается для герметизации отсека. Чтобы предотвратить натирание при опускании на землю, я покрыл весь остов/киль плоским стержнем из нержавеющей стали морского класса.

5. Я нанес утолщенные эпоксидные галтели на все стыки реек, обшивку и хребт, последний затем был полностью обшит пропитанной эпоксидной смолой тканью из стекловолокна и покрыт эпоксидным наполнителем. Затем весь корпус был обтекаем и отшлифован до плоского и гладкого состояния. Был нанесен герметизирующий слой, а затем восемь слоев краски.

6. Затем корпус был перевернут и выровнен для подготовки к оснащению. Все стыки между обшивкой, переборками, транцем, хребтом, стеллажами и любой внутренней отделкой были залиты эпоксидной смолой, обшиты стекловолокном и обтекаемы. Я также обшил стекловолокном, пропитанным эпоксидной смолой, всю обшивку до уровня воды. Фанера, покрытая эпоксидной смолой, является чрезвычайно прочным материалом. Я проверил это, используя обрезки отверстия моторного колодца, которые я надежно зажал в верстачных тисках и ударил молотком. Меня поразило, насколько она прочная – краевой шов между кусками не сломался!

Все стыки между обшивкой, переборками, транцем, хребтом, стеллажами и любой внутренней отделкой были залиты эпоксидной смолой, обшиты стекловолокном и обтекаемы. Я также обшил стекловолокном, пропитанным эпоксидной смолой, всю обшивку до уровня воды. Фанера, покрытая эпоксидной смолой, является чрезвычайно прочным материалом. Я проверил это, используя обрезки отверстия моторного колодца, которые я надежно зажал в верстачных тисках и ударил молотком. Меня поразило, насколько она прочная – краевой шов между кусками не сломался!

7. Перед тем, как закрыть палубы, рубку и другие недоступные места, я применил полный режим окраски. Я также установил каналы для проводки; это потребовало увеличения некоторых деревянных секций для его размещения. На этом этапе я уже сделал опоры для просушки и использовал их при сборке для стабилизации корпуса

8. Мачта склеена из четырех досок дугласовой пихты. Мне пришлось изменить конструкцию, чтобы кабели могли проходить к оголовку мачты. Это показывает мое решение с использованием пластикового трубопровода, поддерживаемого через определенные промежутки времени фанерными опорами. Мачта была сложным проектом: для получения абсолютно прямых досок и идеального соединения поверхностей по всей ее длине требовался тщательный уход. Я собрал и склеил его в жаркий летний день, чтобы воспользоваться идеальными условиями, которые позволили эпоксидной смоле полностью проникнуть в соединяемые поверхности и добиться отличного сцепления.

Это показывает мое решение с использованием пластикового трубопровода, поддерживаемого через определенные промежутки времени фанерными опорами. Мачта была сложным проектом: для получения абсолютно прямых досок и идеального соединения поверхностей по всей ее длине требовался тщательный уход. Я собрал и склеил его в жаркий летний день, чтобы воспользоваться идеальными условиями, которые позволили эпоксидной смоле полностью проникнуть в соединяемые поверхности и добиться отличного сцепления.

9. Все лонжероны были изготовлены из пихты Дугласа, за исключением губок гафеля. Они были изготовлены из ламинированного ясеня, что потребовало от меня изготовления приспособления для достижения желаемой формы. Вы можете видеть, что я также исправил кожаную обшивку в основании челюстей, чтобы предотвратить повреждение мачты.

10. 100-килограммовая центральная плита также является частью балласта и изготовлена из морской нержавеющей стали 316 толщиной 25 мм. У меня была лазерная резка контура. Дальнейшая обработка производилась на фрезерном станке друга, а сверление, формование и чистовую обработку я выполнял вручную с помощью угловой шлифовальной машины, столбового сверла и напильника. Это была тяжелая работа, и еще тяжелая работа по установке его в лодку!

Дальнейшая обработка производилась на фрезерном станке друга, а сверление, формование и чистовую обработку я выполнял вручную с помощью угловой шлифовальной машины, столбового сверла и напильника. Это была тяжелая работа, и еще тяжелая работа по установке его в лодку!

11. Я встроил много деталей в Bunty B , например, вы можете увидеть вставку в поперечной доске на транце в кормовой части палубы и шар на конце румпеля. Вся древесина, использованная для сборки, была вырезана из необработанных досок, обработана и подготовлена в моей мастерской. Ясеневый культиватор и гафельные челюсти были изготовлены из дерева, которое я срубил на нашей земле несколько лет назад. Шар, вставленный в конец румпеля, сделан из красного дерева, которое я восстановил из какой-то старой мебели более 20 лет назад. Я использую переработанную древесину, где это возможно. Позже я удалил краску с сидений в кабине, а затем снова покрыл их тиковой обшивкой.

12. Большой день, погрузка Банти Б в ее новый индивидуальный трейлер. Двум из нас потребовалась большая часть дня, чтобы выгрузить ее и установить на прицеп, используя различные домкраты, рычаги и ролики. Подозреваю, что аналогично методам, которые использовали египтяне при перемещении больших каменных блоков при строительстве пирамид!

Двум из нас потребовалась большая часть дня, чтобы выгрузить ее и установить на прицеп, используя различные домкраты, рычаги и ролики. Подозреваю, что аналогично методам, которые использовали египтяне при перемещении больших каменных блоков при строительстве пирамид!

13. Сигнальные флажки привязаны к такелажу, на носовой части в полосе притирки нанесена золотая инкрустация; она с иголочки, корабельная и бристольская мода и готова к запуску.

Разбивка стоимости самодельной лодки

- Приобретение чертежей 450 фунтов стерлингов

- Фанера и резка на станках с ЧПУ 3776 фунтов стерлингов

- Древесина, эпоксидная смола, фурнитура, краски и т. д. £15 122

- Паруса и подушки 1900 фунтов стерлингов

- Центральная пластина из нержавеющей стали 1000 фунтов стерлингов

- Радио, плоттер, румпель, электроника и т. д. 2 900 фунтов стерлингов

- Двигатель и топливный бак 1421 фунтов стерлингов

- Прицеп 2 688 фунтов стерлингов

- Общая стоимость 29 257 фунтов стерлингов

- часов (начальная сборка) 2770

- ]Плюс дополнения 104

- Всего часов 2 874

Тиковая палуба

Несмотря на попытки согнуть паром в приспособлении или согнуть всухую, применяя постепенное давление, я не смог уговорить тиковую обшивку вокруг узкого радиуса боковых палуб.

Единственным решением, которое пришло мне в голову, было купить несколько широких досок и вырезать каждую доску по отдельности с соответствующим радиусом.

Поставщик бирманского тика, который мне удалось достать для этой цели, сказал мне, что он был получен в результате спасательной операции в 2011 году на затонувшем корабле времен Первой мировой войны, SS 9.0009 Пегу .

Меня это заинтриговало, и я провел онлайн-исследование, чтобы попытаться выяснить, что же произошло.

На веб-сайте «Место крушения» описывалось, что «Пегу» был паровым грузовым кораблем, принадлежащим судоходной компании Хендерсона.

Говорят, что 8 июля 1917 года он был торпедирован немецкой подводной лодкой (U57) под командованием Карла-Зигфрида Риттера фон Георга. -летний 4-й инженер Роберт Максвелл.

Корабль перевозил генеральный груз, в том числе большой запас бирманского тика, из Рангуна в Ливерпуль.

Судя по всему, эта древесина предназначалась для укрепления позиций тяжелых орудий во Франции и Бельгии.

В результате повышаются несущие характеристики всей конструкции.

В результате повышаются несущие характеристики всей конструкции.

м. Чем меньше плотность материала, тем хуже он удерживает тепло, и тем меньше прочность несущих стен;

м. Чем меньше плотность материала, тем хуже он удерживает тепло, и тем меньше прочность несущих стен;