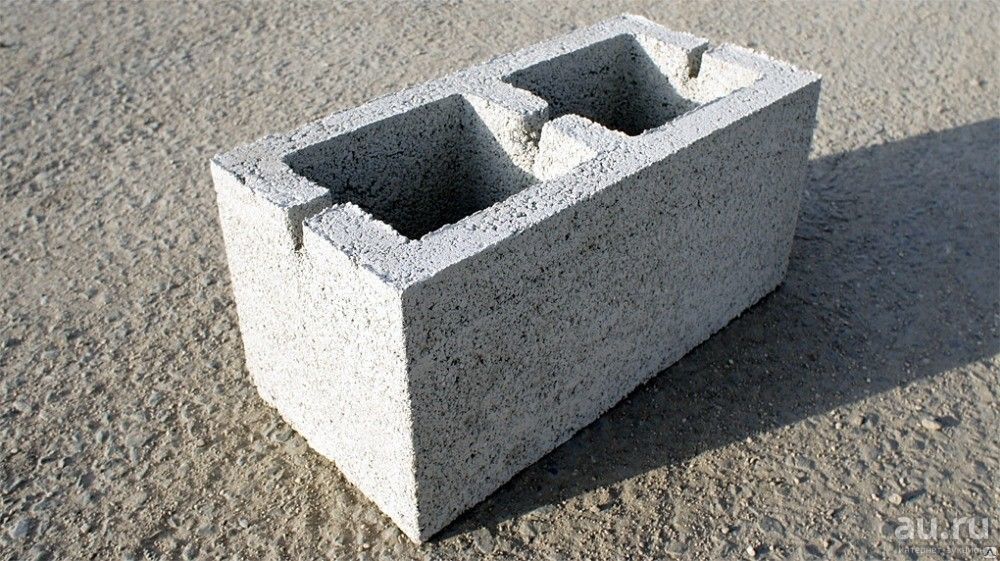

Керамзитобетонный пустотелый блок: цена за штуку, характеристики, фото

цена за штуку, характеристики, фото

Керамзитобетонные блоки – строительный материал из легкого бетона, в качестве крупного наполнителя в нем выступает керамзит, мелкого – песок, а связующим звеном становится цемент. Предназначен для возведения перегородок и наружных стен в малоэтажном строительстве. Монтаж керамзитобетонных блоков осуществляется на цементно-песчаную смесь. По сравнению с полнотелым блоком обладает повышенной тепло-эффективностью и меньшей нагрузкой на фундамент. Блоки выпускаются в соответствии с ГОСТ 6133-2019. Производство осуществляется на испанской линии «Poyatos», которая позволяет выпускать изделия европейского качества. При производстве блока используется сверхлегкий и теплый высококачественный керамзит мелких фракций, цемент высокой прочности, что позволяет получить теплый и прочный блок, имеющий при этом облегченный вес, что упрощает кладочные работы и позволяет сэкономить на транспортировке.

Состав

цемент высокой прочности; керамзит мелких фракций 0-5, 5-10; песок речной, добавка к бетону.

Детали

Характеристики

Тип товара

Прямой блок

Применение

Для перегородок

Назначение

Для стен, Перегородочное

Тип

Пустотелый

Материал

Цемент

Плотность (кг/м3)

1000

Размеры, мм

390х190х188

Длина, мм

390

Высота, мм

190

Толщина, мм

188

Автоклавные

Нет

Влагостойкость

Нет

Количество пустот

8/11

Категория

Группа А-7

Количество в кубе, шт

72

Прочность на сжатие

М-35 В 2,5

Торцевая поверхность

Плоские грани

Теплопроводность

0,43 Вт/м°C

Цветные

Нет

Количество на поддоне

84 шт.

Страна-производитель

Россия

Вес, кг

9

Отзывы покупателей

Сначала показывать

Михаил

Калуга 03 мая 2021

УстраиваетДостоинства: В целом качество нормальное. Керамзита достаточно.Недостатки: При доставке раскололи 5 блоков из 150. Но на следующий день довезли. Брал с разгрузкой. Разгружал человек вручную. Значительно дешевле чем манипулятор заказывать

Керамзита достаточно.Недостатки: При доставке раскололи 5 блоков из 150. Но на следующий день довезли. Брал с разгрузкой. Разгружал человек вручную. Значительно дешевле чем манипулятор заказывать

Николай

Москва 13 апреля 2021

Качество соответствует цене. Брал для дровника. Нареканий нет.

08 июня 2020

Как могут гулять размеры если сам принцип производства с помощью формы, не позволяет им «гулять», какие то негативные отзывы специально пишут

Подольск 08 июня 2020

Сегодня получил с черной лентой как раз, качество хорошее, ни одного сломанного. Доставка у вас дорогая была потому, потому что вы манипулятор заказывали, посмотрите средне-рыночную стоимость манипулятора, прежде чем что то писать

г Домодедово 20 мая 2020

Надо было блоки HONIK покупать а не всякую фигню!!!

Вопросы и ответы

Станьте первым, кто задал вопрос об этом товаре

Сертификаты

- Кладочные и монтажные смеси

- Цемент

- Песок

- Цементно-песчаные смеси

- Добавки в растворы

- Киянки, молотки, кувалды, кирки

- Сетки кладочные

- Уголок стальной

- Швеллер стальной

- Штукатурки

- Кельмы, гладилки, расшивки, ковши

- Нивелиры

- Уровни

- Рулетки

- Канаты, шнуры, шпагаты

- Строительные емкости

- Венчики для строительных миксеров

- Маркеры, карандаши, мел

- Линейки, угольники

- Лестницы строительные

- Укрывные пленки

- Защита рук

- Утепление каркасных конструкций и скатных кровель

614003

Доставим

Сегодня

848 шт

Смотреть на карте

Смесь кладочная КМ Теплый серый 35 кг

Цена за шт

За баллы:

131

В корзину

107749

Доставим

Сегодня

814 шт

Привезем в партнерские пункты выдачи

22/04 после 10:00

при заказе до 20/04 до 10:59

Смесь кладочная Кнауф Коттедж серый 25 кг

Цена за шт

За баллы:

99,75

В корзину

105761

Доставим

Сегодня

2478 шт

Привезем в партнерские пункты выдачи

22/04 после 10:00

317 шт

при заказе до 20/04 до 10:59

Смотреть на карте

Смесь кладочная Петролит серый 25 кг

Цена за шт

За баллы:

62,75

В корзину

Блок керамзитобетонный пустотелый СКЦ 188х190х390 мм в Санкт-Петербурге представлен в интернет-магазине Петрович по отличной цене.

Продолжая работу с сайтом, вы даете согласие на использование сайтом cookies и обработку персональных данных в целях функционирования сайта, проведения ретаргетинга, статистических исследований, улучшения сервиса и предоставления релевантной рекламной информации на основе ваших предпочтений и интересов.

Что лучше: пустотные (щелевые) блоки или полнотелые

Строительство новых сооружений всегда отнимает немало времени и сил, поэтому многие строительные организации предпочитают использовать крупные плиты и панели, чтобы процесс двигался как можно быстрее. Если необходимо возвести, например, небольшой дом или коттедж, то целесообразно будет использовать блоки малых размеров, которые можно укладывать вручную и не прибегать к покупке или аренде дорогостоящей техники.

Если необходимо возвести, например, небольшой дом или коттедж, то целесообразно будет использовать блоки малых размеров, которые можно укладывать вручную и не прибегать к покупке или аренде дорогостоящей техники.

На данный момент наиболее используемыми являются строительные блоки с габаритами 40х20х20 см. Благодаря таким параметрам их можно поднимать на высоту без использования специальной техники, что в ряде случаев является архиважным моментом.

При выборе блоков стоит быть внимательным, ведь они бывают пустотелыми и полнотелыми, отличаются друг от друга теплопроводностью, весом, морозостойкостью, прочностью и плотностью. Так какие блоки лучше выбирать?

Пустотелые блоки

Пустотелые (они же «щелевые») блоки, как правило, используются при возведении одно- и двухэтажных домов, хозблоков, гаражей; часто применяются для заполнения пустот в зданиях. Они имеют несколько неоспоримых преимуществ над полнотелыми блоками:

- значительно теплее и легче,

- примерно на 30-40% дешевле,

- создают небольшую нагрузку на фундамент (это говорит о значительной экономии средств, ведь бетонной смеси для устройства фундамента потребуется не так много, как при использовании полнотелых блоков).

Если планируется проживать в помещении из пустотелых блоков на постоянной основе, то для создания комфортных условий будет достаточно стен толщиной в 40 см; для обустройства летних домиков или временных построек подойдут стены толщиной в 20 см.

Обратная сторона щелевых блоков – невозможность выдерживать высокие нагрузки, поэтому они не подходят для возведения конструкций более 8 м в высоту, даже если при их изготовлении использовались самые прочные марки бетона.

Полнотелые блоки

Полнотелые значительно прочнее пустотелых блоков, поэтому их наиболее рациональное применение – возведение наружных стен с последующей установкой вент- или наружных фасадов. Прочность блоков, изготовленных из марок цемента М100-М300, обеспечивает долговечность высотных построек, торговых центров, стен складов, цехов, магазинов; они также часто используются для заполнения проемов при монолитном домостроении.

В отличие от пустотелых, в полнотелых блоках дюбели и анкеры прекрасно держатся благодаря плотной структуре (не вылетают при критических нагрузках). Стандартная толщина возводимых стен из полнотелых блоков – 40 см.

Стандартная толщина возводимых стен из полнотелых блоков – 40 см.

Из минусов – не такие высокие показатели теплосбережения, поэтому их почти всегда необходимо дополнительно утеплять. Высокая плотность говорит о повышенном весе, что хорошо в плане прочности, но, с другой стороны, такие элементы сложнее укладывать.

Резюме

Для всех блоков характерен высокий показатель морозостойкости и устойчивости к другим «капризам» погоды. Блоки с габаритами 40х20х20 см могут быть стеновыми, нуждающимися в дальнейшей облицовке, и фасадными, у которых внешняя сторона или обе стороны прошли обработку.

Более того, все изделия классифицируются по фактуре. Блоки, которые не подвергались никакой обработке, обычно немного шероховатые на ощупь; если изделие будет гладким, то на его поверхности можно будет обнаружить следы обработки.

Если при изготовлении блоков добавить в раствор цветные пигменты, то это позволит окрашивать их в различные цвета (как правило, используется сажа, железная лазурь, охра, отходы марганцевой руды).

Обратившись в компанию «БЛОКСНАБ», вы гарантировано получите бесплатную консультацию, стабильно высокое качество продукции, сжатые сроки поставки и разгрузки. Для постоянных клиентов предусмотрены накопительные скидки и возможность снижения цен. Для заказа блоков обращайтесь по телефону 8 (495) 518-13-24 или пишите нам на email: [email protected].

аэр. Шуруп по бетону KBRM 8X90 P (10 DIY)

Aer. Шуруп по бетону KBRM 8X90 P (10 DIY) — Sormat RU ЯзыкВыберите язык

Немецкий

Английский

Французский

Шведский

Мы используем файлы cookie, чтобы обеспечить вам максимальное удобство на нашем веб-сайте. Узнать больше »

Узнать больше »

Воздух. Шуруп по бетону KBRM 8X90 P (10 шт.)

Скачать Код Сормат 9640095533

Технические характеристики

Детали установки

Длина (L)

90

Привод

T30

Макс. толщина крепления (T fix )

30/10

Детали установки

Номинальная глубина установки (H nom )

60/80

Детали головки

Диаметр головки ⌀

12

Технические характеристики

| Основной материал Все Газобетон AAC 1,5 Газобетон AAC 2,5 Газобетон AAC 4,0 Керамзит пустотелый легкий fb ≥ 2,7 МН/м2 Легкий керамзитобетонный заполнитель с утеплителем fb ≥ 4 МН/м2 Плотный легкий керамзит fb ≥ 3 МН/м2 | Тип нагрузки | Глубина посадки (h nom ) | Направление нагрузки | Значение нагрузки |

|---|---|---|---|---|

| Газобетон AAC 1,5 | N Рек. | 60 мм | 0,15 кН | |

| Газобетон AAC 2,5 | N Рек. | 60 мм | 0,35 кН | |

| Газобетон AAC 4,0 | N Рек. | 60 мм | 0,60 кН | |

| Плотный легкий заполнитель из керамзита fb ≥ 3 МН/м2 | N Рек. | 60 мм | 0,55 кН | |

| Заполнитель керамзит пустотелый легкий fb ≥ 2,7 МН/м2 | N Рек. | 60 мм | 0,55 кН | |

| Легкий керамзитовый заполнитель с изоляцией fb ≥ 4 МН/м2 | N Рек. | 60 мм | 0,55 кН | |

| Газобетон AAC 1,5 | № Рек. | 80 мм | 0,25 кН | |

| Газобетон AAC 2,5 | N Рек. | 80 мм | 0,40 кН | |

| Газобетон AAC 4,0 | N Рек. | 80 мм | 0,75 кН | |

| Плотный легкий заполнитель из керамзита fb ≥ 3 МН/м2 | N Рек. | 80 мм | 0,60 кН | |

| Заполнитель керамзит пустотелый легкий fb ≥ 2,7 МН/м2 | N Рек. | 80 мм | 0,60 кН | |

| Легкий керамзитовый заполнитель с изоляцией fb ≥ 4 МН/м2 | N Рек. | 80 мм | 0,65 кН |

Установка

20 апр. 23 04:51 GMT+3

Тройные и четвертичные смеси в качестве частичной замены цемента для производства полых пескобетонных блоков

1. Скривенер К., Мартирена Ф., Бишной С., Майти С. Обожженные глинисто-известняковые цементы (LC3) Cem. Конкр. Рез. 2018;114:49–56. [Google Scholar]

2. Teng Y., Pan W. Систематическая оценка воплощенного углерода и снижение выбросов высотных общественных жилых зданий из сборных конструкций в Гонконге. Дж. Чистый. Произв. 2019; 238:1–15. [Google Scholar]

3. UN-Environment, Scrivener K., John V., Gartner E. Экологически эффективные цементы: потенциальные экономически выгодные решения для производства материалов на основе цемента с низким содержанием CO 2 . Цем. Конкр. Рез. 2018; 114:2–26. [Академия Google]

4. Wang X., Chen D., Ren Z. Глобальное потепление и его влияние на стратегии сокращения выбросов для жилых зданий. Строить. Окружающая среда. 2011;46:871–883. [Google Scholar]

Строить. Окружающая среда. 2011;46:871–883. [Google Scholar]

5. Аволуси Т.Ф., Оке Л., Акинкуролере О.О., Убани Д.П., Бамисайе Р.Т., Алуко О.Г. Применение методологии поверхности отклика для понимания прочности на сжатие и водопоглощающей способности песчано-бетонных блоков. Кремний. 2020: 1–10. [Google Scholar]

6. Чен З., Ли Дж. С., Пун К. С. Комбинированное использование золы осадка сточных вод и переработанного стеклобоя для производства бетонных блоков. Дж. Чистый. Произв. 2018;171:1447–1459. [Google Scholar]

7. Ченг Х. Повторное использование результатов исследований кирпичных отходов. проц. Окружающая среда. науч. 2016; 31: 218–226. [Google Scholar]

8. De Sailva G.H.M.J., Hansamali E. Экологически безопасные обожженные глиняные кирпичи с добавлением фарфоро-керамического шлама. Констр. Строить. Матер. 2019; 228:1–10. [Google Scholar]

9. Filho R.D.T., Goncalves J.P., Americano B.B., Fairbairn E.M.R. Потенциал использования дробленого кирпича из кальцинированной глины в качестве дополнительного вяжущего материала в Бразилии. Цем. Конкр. Рез. 2007; 37: 1357–1365. [Академия Google]

Цем. Конкр. Рез. 2007; 37: 1357–1365. [Академия Google]

10. Lee G., Ling T.C., Wong Y.-L., Poon C. Влияние размеров дробленого стеклобоя, методов литья и пуццолановых материалов на ASR бетонных блоков. Констр. Строить. Матер. 2011;25:2611–2618. [Google Scholar]

11. Meng Y., Ling T.C., Mo K. Переработка отходов для добавления ценности в бетонные блоки: обзор. Ресурс. Консерв. Реси. 2018; 138: 298–312. [Google Scholar]

12. Акиньеле Дж.О., Игба У.Т., Айоринде Т.О., Джимох П.О. Структурная эффективность обожженных глиняных кирпичей, содержащих отходы дробленого стекла и полипропиленовые гранулы. Кейс Стад. Пост. Матер. 2020; 13:1–11. [Академия Google]

13. Аль-Тамими А.С., Аль-Амуди О.С.Б., Аль-Оста М.А., Али М.Р., Ахмад А. Влияние изоляционных материалов и расположения полостей на теплопередачу пустотелых блоков бетонной кладки. Констр. Строить. Матер. 2020; 254:1–19. [Google Scholar]

14. Fraile-Garcia E., Ferrero-Cabello J., Mendivil-Giro M., Vicente-Navarro A. S. Тепловые характеристики пустотелых блоков и кирпичей из бетона, легированного резиной из отработанных шин. Констр. Строить. Матер. 2018;176:193–200. [Google Scholar]

S. Тепловые характеристики пустотелых блоков и кирпичей из бетона, легированного резиной из отработанных шин. Констр. Строить. Матер. 2018;176:193–200. [Google Scholar]

15. Gencil O., Erdugmus E., Sutcu M., Oren O.H., Gencil O. Влияние бетонных отходов на характеристики конструкционных обожженных глиняных кирпичей. Констр. Строить. Матер. 2020; 255:1–12. [Академия Google]

16. Paihte P.L., Lalngaihawma A.C., Saini G. Переработанные пластиковые бутылки, заполненные заполнителями, в качестве замены кирпичей. Матер. Сегодня Продолжить. 2019;15:663–668. [Google Scholar]

17. Секо А., Омер Дж., Марселино С., Эспуэлас С., Прието Э. Экологически безопасное производство необожженного кирпича из отходов строительства и сноса. Констр. Строить. Матер. 2018; 167: 154–165. [Google Scholar]

18. Чидиак С.Э., Михалевич С.Н. Характеристики сухих бетонных блоков, содержащих стеклянный порошок или полиэтиленовые заполнители. Цем. Конкр. Композиции 2011; 33: 855–863. [Академия Google]

19. СЫН . 2004. Стандарты для песчано-бетонных блоков, Стандартная организация Нигерии, Лагос. [Google Scholar]

СЫН . 2004. Стандарты для песчано-бетонных блоков, Стандартная организация Нигерии, Лагос. [Google Scholar]

20. Окафор Ф.О., Эгбе Э.А. Структурные свойства латеритно-цементных блоков из карьерной пыли. J. Arch Civ Eng. 2016;3(3):12–17. [Google Scholar]

21. Акиниеми Б.А., Элайджа А., Олувасегун А., Акпенпуун Д.Т., Глори О. Использование краснозема, латеритных грунтов и карьерной пыли в качестве альтернативного строительного материала в песчано-бетонных блоках. науч. фр. 2020;7:1–7. [Академия Google]

22. Попула О.К., Аебокики С.Т., Гамбо М.Д. Исследование характеристик прочности на сжатие пустотелых песчано-бетонных блоков, частично замещенных золой опилок. IOSR Дж. Инж. 2015;5(5):30–34. [Google Scholar]

23. Обианё И.И., Онвуалу А.П., Собойеджо А.Б.О. Механическое поведение латеритного грунта, стабилизированного костной золой и гашеной известью, для устойчивого строительства. Кейс Стад. Пост. Матер. 2020; 12:1–12. [Google Scholar]

24. ASTM-C90. АСТМ интернэшнл; США: 2009 г.. Стандартные технические условия для несущих бетонных блоков каменной кладки. [Google Scholar]

АСТМ интернэшнл; США: 2009 г.. Стандартные технические условия для несущих бетонных блоков каменной кладки. [Google Scholar]

25. IS-2185, Бетонные кладочные блоки. Спецификация (Часть 1) Пустотелые и полнотелые бетонные блоки. Бюро индийских стандартов; New Delhi: 2005. [Google Scholar]

26. Hu X., Shi C., Shi Z., Tong B., Wang D. Ранняя усадка и теплота гидратации тройных смесей цемента, летучей золы и шлака. Констр. Строить. Матер. 2017; 153: 857–865. [Google Scholar]

27. Розьер Э., Меджигбодо Г., Изорет Л., Лоукили А. Гидратация и долговечность тройных вяжущих на основе метакаолина и известнякового наполнителя. В: Бишной С., редактор. Кальцинированные глины для устойчивого бетона. Спрингер; Сингапур: 2020. [Google Scholar]

28. Юнес М.М., Абдель-Рахман Х.А., Хаттаб М.М. Использование золы рисовой шелухи и отходов стекла в производстве трехкомпонентных смесевых цементных растворов. J. Сборка. англ. 2018;20:42–50. [Google Scholar]

29. Рохо-Лопес Г. , Нуньес С., Гонсалес-Фонтебоа Б., Мартинес-Абелла Ф. Четвертичные смеси портландцемента, метакаолина, золы биомассы и гранитного порошка для производства самоуплотняющегося бетона. Дж. Чистый. Произв. 2020; 266:1–14. [Google Scholar]

, Нуньес С., Гонсалес-Фонтебоа Б., Мартинес-Абелла Ф. Четвертичные смеси портландцемента, метакаолина, золы биомассы и гранитного порошка для производства самоуплотняющегося бетона. Дж. Чистый. Произв. 2020; 266:1–14. [Google Scholar]

30. Авет Ф., Скривенер К. Исследование содержания кальцинированного каолинита при гидратации известнякового кальцинированного глинистого цемента (LC3) Cem. Конкр. Рез. 2018;107:124–135. [Академия Google]

31. Лью К.М., Соджоби А.О., Чжан Л.В. Зеленый бетон: перспективы и проблемы. Констр. Строить. Матер. 2017; 156:1063–1095. [Google Scholar]

32. Миллер С.А., Джон В.М., Пакка С.А., Хорват А. Потенциал сокращения выбросов углекислого газа в мировой цементной промышленности к 2050 г. Cem. Конкр. Рез. 2018;114:115–124. [Google Scholar]

33. Бриендл Л.Г., Миттермайр Ф., Бальдерманн А., Штейндл Ф.Р., Сакопарниг М., Летофски-Папст И., Галан И. Ранняя гидратация вяжущих систем, ускоренная сульфатом алюминия: влияние мелкодисперсного известняка. Цем. Конкр. Рез. 2020; 134:1–14. [Академия Google]

Цем. Конкр. Рез. 2020; 134:1–14. [Академия Google]

34. Li C., Jiang L., Li S. Влияние добавления порошка известняка на пороговую концентрацию хлорида для коррозии стали в железобетоне. Цем. Конкр. Рез. 2020; 131:1–9. [Google Scholar]

35. Надельман Э.И., Куртис К.Е. Стойкость материалов на основе портландцементно-известнякового цемента к физическому солевому воздействию. Цем. Конкр. Рез. 2019; 125:1–11. [Google Scholar]

36. Ши З., Феррейно С., Лотенбах Б., Гейкер М.Р., Кунтер В., Кауфманн Дж., Херфорт Д., Скибстед Дж. Сульфатостойкость кальцинированной глины – известняка – портландцемента. Цем. Конкр. Рез. 2019;116:238–251. [Google Scholar]

37. Кришнан С., Бишной С. Численный подход к расчету композиционных цементов с кальцинированной глиной и известняком. Цем. Конкр. Рез. 2020; 138:1–9. [Google Scholar]

38. Сожоби А.О., Аладегбойе О.Дж., Аволуси Т.Ф. Зеленые взаимосвязанные блоки мощения. Констр. Строить. Матер. 2018;173:600–614. [Google Scholar]

39. Дхандапани Ю., Сактхивел Т., Сантанам М., Гетту Р., Пиллаи Р.Г. Механические свойства и показатели долговечности бетонов на известняковом кальцинированном глиняном цементе (LC3) Cem. Конкр. Рез. 2018; 107: 136–151. [Академия Google]

Дхандапани Ю., Сактхивел Т., Сантанам М., Гетту Р., Пиллаи Р.Г. Механические свойства и показатели долговечности бетонов на известняковом кальцинированном глиняном цементе (LC3) Cem. Конкр. Рез. 2018; 107: 136–151. [Академия Google]

40. Дхандапани Ю., Сантанам М. Исследование характеристик, связанных с микроструктурой, для выяснения характеристик композиционного цемента с комбинацией известняк-кальцинированная глина. Цем. Конкр. Рез. 2020; 129:1–22. [Google Scholar]

41. Nguyen Q.D., Kim T., Castel A. Смягчение щелочно-кремнеземной реакции с помощью известняково-кальцинированного глиняного цемента (LC3) Cem. Конкр. Рез. 2020; 137:1–14. [Google Scholar]

42. Акино В., Ланге Д.А., Олек Дж. Влияние метакаолина и микрокремнезема на химический состав продуктов реакции щелочь-кремнезем. Цем. Конкр. Композиции 2001; 23: 485–49.3. [Google Scholar]

43. Тюрк К., Кина С., Багдикен М. Использование бинарных и тройных вяжущих смесей летучей золы класса F и известнякового порошка для снижения риска щелочно-кремнеземной реакции. Констр. Строить. Матер. 2017; 151:422–427. [Google Scholar]

Констр. Строить. Матер. 2017; 151:422–427. [Google Scholar]

44. Джалалян М., Голами С., Рамезанян Р. Анализ компромисса между выбросами CO2 и уровнем обслуживания пассажиров в авиационной отрасли: математическое моделирование и конструктивная эвристика. Дж. Чистый. Произв. 2019; 206: 251–266. [Академия Google]

45. Чон Б.Дж., Ким Ю.Х., Ли К.С., Ча С.В., Нам Г.Дж., Пак С.Ю., Ли Г.Дж. Расчет параметров процесса изготовления изоляции коаксиального кабеля с использованием аксиоматического проектирования и метода Тагучи. Полим. Пласт. Технол. англ. 2008;47(8):785–790. [Google Scholar]

46. Налбант Н., Гоккая Х., Сур Г. Применение метода Тагучи для оптимизации параметров резания по шероховатости поверхности при точении. Матер. Дес. 2007; 28:1379–1385. [Google Scholar]

47. Субулан К., Чакмакчи М. Технико-экономическое обоснование с использованием оптимизации на основе моделирования и метода экспериментального проектирования Тагучи для системы обработки материалов и транспортировки в автомобильной промышленности. Междунар. Дж. Адв. Произв. Технол. 2012;59: 433–443. [Google Scholar]

Междунар. Дж. Адв. Произв. Технол. 2012;59: 433–443. [Google Scholar]

48. Дэйв С.В., Бхогайата А. Ориентированный на прочность расчет смеси для геополимерного бетона с использованием метода Тагучи и индийских норм расчета бетонной смеси. Констр. Строить. Матер. 2020; 262:1–12. [Google Scholar]

49. Хоссейнпур-Лонбар М., Алави М.З., Паласси М. Выбор асфальтобетонной смеси с оптимальными свойствами разрушения при промежуточных температурах с использованием метода Тагучи для планирования эксперимента. Констр. Строить. Матер. 2020; 262:1–10. [Google Scholar]

50. Ikeagwuani C.C., Nwonu D.C., Ugwu C.K., Agu C.C. Оптимизация технологических параметров производства экологически чистого высокопрочного песчано-бетонных блоков по методу Тагучи. Гелион. 2020;6 1–14. [Бесплатная статья PMC] [PubMed] [Google Scholar]

51. Джошагани А., Рамезанианпур А., Атаеи О., Голроо А. Оптимизация водопроницаемой смеси бетонного покрытия с использованием метода Тагучи. Констр. Строить. Матер. 2015;101:317–325. [Google Scholar]

Матер. 2015;101:317–325. [Google Scholar]

52. Bashar S., Veerendrakumar C., Muhd F. Оптимизация резинобетонной смеси с использованием методологии поверхности отклика. Дж. Чистый. Произв. 2018;171:1605–1621. [Google Scholar]

53. Бетику Э., Аджала С.О. Моделирование и оптимизация синтеза биодизельного топлива из масла Thevetia peruviana (желтый олеандр) с использованием кожуры Musa paradisiacal (подорожник) в качестве гетерогенного базового катализатора: случай искусственной нейронной сети и методология поверхности отклика. Инд. Культуры Прод. 2014;53:314–322. [Академия Google]

54. Мохит Х., Селван В.А.М. Оптимизация прочности на растяжение спеченных нанокомпозитов Al6061/SiC с использованием методологии поверхности отклика. Матер. Сегодня Продолжить. 2020;27:2801–2805. [Google Scholar]

55. Тосун Н., Когун С., Тосун Г. Исследование скорости разреза и съема материала при электроэрозионной обработке проволоки на основе метода Тагучи. Дж. Матер. Процесс. Тех. 2004; 152:316–322. [Google Scholar]

Тех. 2004; 152:316–322. [Google Scholar]

56. Аволуси Т.Ф., Оке О.Л., Акинкуролере О.О., Соджоби А.О. Применение методологии поверхности отклика: прогнозирование и оптимизация свойств бетона, содержащего стальную фибру, извлеченную из отработанных шин с порошком известняка в качестве наполнителя. Кейс Стад. Пост. Матер. 2019;10:1–21. [Google Scholar]

57. Фердосян И., Камоэнс А. Экологически эффективная разработка высокоэффективного бетона с помощью методологии поверхности отклика. Цем. Конкр. Композиции 2017; 84: 146–156. [Google Scholar]

58. Джитендра К., Хед В.К. Оптимизация бетонных блоков с большим объемом летучей золы и литейного песка. Матер. Сегодня Продолжить. 2020;27:1172–1179. [Google Scholar]

59. Nambiar E.K.K., Ramamurthy K. Модели, связывающие состав смеси с плотностью и прочностью пенобетона с использованием методологии поверхности отклика. Цем. Конкр. Композиции 2006; 28: 752–760. [Академия Google]

60. Рухоламини Х., Хассани А. , Алиха М.Р.М. Оценка влияния макросинтетического волокна на механические свойства бетонного покрытия, уплотненного роликами, с использованием методологии поверхности отклика. Констр. Строить. Матер. 2018; 159: 517–529. [Google Scholar]

, Алиха М.Р.М. Оценка влияния макросинтетического волокна на механические свойства бетонного покрытия, уплотненного роликами, с использованием методологии поверхности отклика. Констр. Строить. Матер. 2018; 159: 517–529. [Google Scholar]

61. Васудеван С., Пурнима В., Балачандран М. Влияние добавок на свойства бетона и оптимизация с использованием методологии поверхности отклика. Матер. Сегодня Продолжить. 2020; 24: 650–661. [Google Scholar]

62. Ашенгроф М., Нахви И., Амини Дж. Применение дизайна Тагучи и методологии поверхности отклика для улучшения превращения изоэвгенола в ванилин покоящимися клетками Psychrobacter sp. CSW4, Иран. Дж. Фарм. Рез. 2013;12(3):411–421. [Бесплатная статья PMC] [PubMed] [Google Scholar]

63. де Фрейтас А.П.Б.Р., де Фрейтас Л.В., Лурес К.С.А., Гонсалвеш Л.Г., Сильва М.Б. Метод поверхности отклика и ортогональная матрица Тагучи применяются к фенольным сточным водам с помощью усовершенствованного процесса окисления (AOP) Am. Дж. Теор. заявл. Стат. 2014;3(6-1):35–41. [Google Scholar]

Стат. 2014;3(6-1):35–41. [Google Scholar]

64. Чжан Л.В., Сожоби А.О., Кодур В.К.Р., Лью К.М. Эффективное использование и переработка смешанных переработанных заполнителей для более экологичной окружающей среды. Дж. Чистый. Произв. 2019; 236:1–27. [Google Scholar]

65. Авойера П.О., Акинмусуру Дж.О., Ндамбуки Дж.М. Производство зеленого бетона с использованием керамических отходов и латерита. Констр. Строить. Матер. 2016;117:29–36. [Google Scholar]

66. Бодиан С., Фэй М., Сене Н., Самбоу В., Лимам О., Тиам А. Термомеханические свойства необожженных кирпичей и обожженных кирпичей, изготовленных из смеси глинистого грунта и латерита. . J. Сборка. англ. 2018;18:172–179. [Google Scholar]

67. Yaragal S.C., Gowda S.N.B., Rajasekaran C. Характеристика и характеристики обработанных латеритных мелких заполнителей в цементных растворах и бетонах. Констр. Строить. Матер. 2019;200:10–25. [Google Scholar]

68. Джон В.М., Даминели Б.Л., Куалтроне М., Пиледжи Р. Г. Наполнители в цементных материалах — опыт, последние достижения и потенциал на будущее. Цем. Конкр. Рез. 2018;115:65–78. [Академия Google]

Г. Наполнители в цементных материалах — опыт, последние достижения и потенциал на будущее. Цем. Конкр. Рез. 2018;115:65–78. [Академия Google]

69. Зунино Ф., Скривенер К. Влияние эффекта наполнителя на потребность в сульфатах цементных смесей. Цем. Конкр. Рез. 2019; 126:1–10. [Google Scholar]

70. Аджао А.М., Огунбайо Б.Ф., Огундипе К.Е., Бамигбой Г.О., Огунде А.О., Тунжи-Олаени П.Ф. Оценка соответствия производителей пескобетонных блоков минимальным стандартным требованиям организацией по стандартизации Нигерии на юго-западе Нигерии. Междунар. Дж. Заявл. англ. Рез. 2018;13(6):4162–4172. [Google Scholar]

71. Амвросий Э.Э., Этим Р.К., Коффи Н.Е. Оценка качества серийно выпускаемых песчано-бетонных блоков в части штата Аква-Ибом, Нигерия. Ниг. Дж. Тех. 2019;38:3. [Google Scholar]

72. Одейеми С.О., Акинпелу М.А., Атоеби О.Д., Орире К.Дж. Оценка качества пескобетонных блоков производится в Адете, штат Квара, Нигерия. Ниг. Дж. Тех. 2018;37(1):53–59. [Google Scholar]

73. ФРН . первое изд. Лексис Нексис, Баттервортс; Южная Африка: 2006 г. Национальный строительный кодекс, Федеративная Республика Нигерия. [Google Scholar]

ФРН . первое изд. Лексис Нексис, Баттервортс; Южная Африка: 2006 г. Национальный строительный кодекс, Федеративная Республика Нигерия. [Google Scholar]

74. Нзех Р., Нзех Р.Э. Департамент гражданского строительства, Университет Нигерии; Нсукка, Нигерия: 2008 г. Стандартизация прочности песчано-бетонных блоков с помощью математического моделирования и точности. Кандидатская диссертация, кафедра гражданской инженерии, Университет Нигерии, Нсукка. [Академия Google]

75. СЫН . Стандартная организация Нигерии; Лагос, Нигерия: 2007 г. Нигерийский промышленный стандарт: стандарт для пескобетонных блоков, NIS 87. [Google Scholar]

76. Anya C.U., Osadebe N.N. Влияние частичной замены песка карьерной пылью на структурные характеристики пескобетонных кирпичей. Ниг. Дж. Тех. 2015;34(4):679–684. [Google Scholar]

77. Локешвари М., Джагадиш К.С. Экологически безопасное использование отходов гранитной мелочи в строительных блоках. проц. Окружающая среда. науч. 2016; 35: 618–623. [Академия Google]

[Академия Google]

78. Сингх С., Хан С., Ханделвал Р., Чу А., Нагар Р. Характеристики устойчивого бетона, содержащего отходы резки гранита. Дж. Чистый. Произв. 2016; 119:86–98. [Google Scholar]

79. Lemougna P., Wang K., Tang Q., Kamseu E., Billong N., Melo U., Cui X. Влияние добавления шлака и карбоната кальция на образование геополимера из затвердевшего латерита. . заявл. Глина наук. 2017; 148:109–117. [Google Scholar]

80. Хан К., Улла М.Ф., Шахзада К., Амин М.Н., Биби Т., Вахаб Н., Альжаафари А. Эффективное использование микрокремнезема, извлеченного из золы рисовой шелухи, для производства высокоэффективных производительность и устойчивый цементный раствор. Констр. Строить. Матер. 2020; 258:1–12. [Академия Google]

81. Yaragal S.C., Gowda S.N.B., Rajasekaran C. Характеристика и характеристики обработанных латеритных мелких заполнителей в цементных растворах и бетонах. Констр. Строить. Матер. 2019;200:10–25. [Google Scholar]

82. Биничи Х., Аксоган О.