Керамзитобетонные блоки производство: Изготовление керамзитобетонных блоков своими руками

Производство керамзитобетонных блоков: технология

Бетон / Технологические процессы / Другие технологические процессы /

Содержание

- 1 Технология изготовления

- 2 Укладка

- 3 Хранение и транспортировка материалов

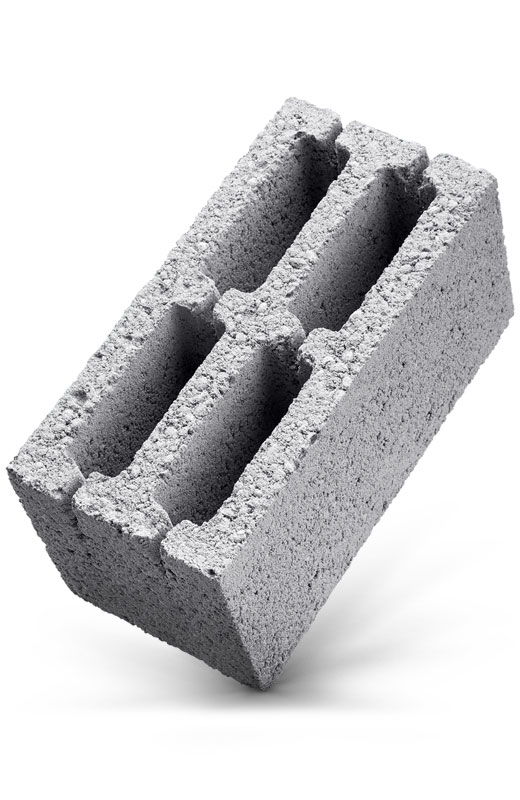

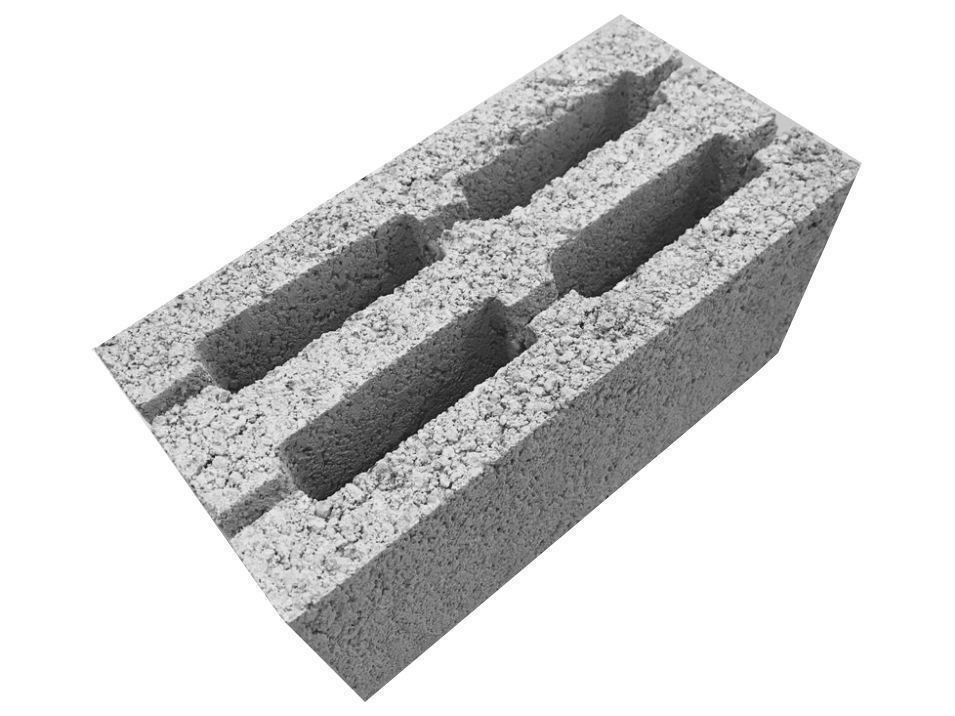

Керамзитобетонные блоки – легкий стройматериал, который применяется для кладки стен. Продукцию, представленную на рынке, как правило, изготавливает тот или иной завод керамзитобетонных изделий (в частности, алексинский). Также можно приобрести товары компании Еврокам и блоки, выпущенные на заводе керамзитового гравия (Винзили). Несмотря на то, что керамзитобетон имеет сравнительно небольшой вес, он обладает достаточной прочностью. Кроме того, керамзитобетонная поверхность не вредит окружающей среде, а изготовить такой блок можно и в домашних условиях. Технология производства изделий позволяет в значительной степени сократить финансовые затраты. Качество керамзитобетонных блоков будет высоким, если при их производстве применять хорошие материалы.

Технология изготовления

При строительстве малоэтажных строений специалисты часто возводят стены из керамзитобетонного блока. Применение этих стройматериалов обещает большую выгоду, нежели приобретение кирпичей, поскольку блокам свойственны несколько преимуществ. Прежде всего, на кладку керамзитоблоков потребуется меньшее количество времени и цементной смеси. Помимо этого, теплопроводность блоков считается низкой, за счет чего изделия обладают высокой теплоизоляцией. При этом производство керамзитобетонных блоков – несложный процесс. Технология создания керамзитобетонной смеси компании Еврокам схожа с методами изготовления аналогичных стройматериалов. Если есть такая необходимость, то можно сделать раствор своими руками или приобрести материалы, сделанные на заводах Алексина или керамзитового гравия (Винзили). Завод керамзитобетонных изделий выпускает качественную продукцию. Для этого нужно только соблюдать технологию и пропорции компонентов. Перед началом работ важно заранее узнать о преимуществах и недостатках керамзитобетона. Процесс делится на несколько этапов:

Процесс делится на несколько этапов:

- Подготовка оборудования. Технология изготовления изделий предполагает использование специального оборудования. Вам понадобится бетономешалка и вибростанок. Предварительно необходимо расспросить у специалистов об особенностях работы вибростанка. Вместо него можно воспользоваться вибростолом. Стоимость оборудования может быть высокой, но качество на выходе оправдывает такие затраты. При этом его применение предполагает создание одного либо нескольких изделий. Но важно учитывать, что использование оборудования рассчитано и на физический труд рабочих. Вибростанки – сложный механизм, но работать с ними просто даже новичкам. На них необходимо закрепить блок-форму, на которую будет передаваться вибрация. За счет пуансона получаются блоки с гладкой поверхностью. Создание изделий осуществляется при помощи вибропресса, который вмонтирован в станок.

- Подготовка строительных материалов. Прежде всего, необходимо подготовить помещение с хорошей вентиляцией.

Кроме того, понадобится уличная площадка для сушки и последующего хранения стройматериалов. В состав блоков из керамзитобетона входит несколько компонентов. Речь идет в первую очередь о главном материале – керамзите. В роли вяжущих веществ выступают цемент (М400), мелкий песок и жидкость. Эти ингредиенты – обязательные компоненты бетонной смеси. Керамзит также должен быть мелким, поскольку такая форма материала является наиболее подходящей для подобных изделий. Чтобы осуществить производство высококачественных и прочных блоков, понадобится приобрести специальные добавки. Для большей морозостойкости в состав подмешивают омыленную смолу деревьев, а для повышения связывания – лигносульфонат. Пластичность материала поможет увеличить стиральный порошок. Необходимо добавить в цементный раствор одну ч. л. на ведро жидкости.

Кроме того, понадобится уличная площадка для сушки и последующего хранения стройматериалов. В состав блоков из керамзитобетона входит несколько компонентов. Речь идет в первую очередь о главном материале – керамзите. В роли вяжущих веществ выступают цемент (М400), мелкий песок и жидкость. Эти ингредиенты – обязательные компоненты бетонной смеси. Керамзит также должен быть мелким, поскольку такая форма материала является наиболее подходящей для подобных изделий. Чтобы осуществить производство высококачественных и прочных блоков, понадобится приобрести специальные добавки. Для большей морозостойкости в состав подмешивают омыленную смолу деревьев, а для повышения связывания – лигносульфонат. Пластичность материала поможет увеличить стиральный порошок. Необходимо добавить в цементный раствор одну ч. л. на ведро жидкости. - Смешивание компонентов. Бетонную смесь следует изготавливать в бетономешалке. Во время проведения работ важно соблюдать указанные пропорции. Так, цемент должен составлять одну часть, измельченный керамзит – шесть частей, песок – три части, вода – одну.

. Чтобы правильно изготовить раствор, внутрь бетономешалки нужно налить жидкость, затем засыпать керамзитовый песок. После впитывания воды в состав можно добавить цементную смесь и мелкий песок. Перемешивание раствора длится примерно две минуты. Необходимо, чтобы консистенция керамзитобетона была однородной.

. Чтобы правильно изготовить раствор, внутрь бетономешалки нужно налить жидкость, затем засыпать керамзитовый песок. После впитывания воды в состав можно добавить цементную смесь и мелкий песок. Перемешивание раствора длится примерно две минуты. Необходимо, чтобы консистенция керамзитобетона была однородной. - Формовка. Следующий этап производства блоков из керамзитобетона – формовка при помощи вибростенда. В углубление установки следует поместить подготовленную смесь, затем включить оборудование. Вибрация поможет ликвидировать пустоты в растворе, одновременно повысив его плотность. После этого смесь можно распределять в формы. Чтобы покрытие получилось максимально ровным, нужно убрать все излишки с поверхности. Завершив этот этап, вы можете начать сушку блоков.

- Сушка. Этот шаг является последним в изготовлении керамзитоблоков. Закончив заливку изделий, рабочие должны оставить блоки, по меньшей мере, на сутки (лучше – на двое). Затем следует разобрать специальные формы, положить блоки на открытую площадку и укрыть изделия от осадков и попадания сора.

Сушка длится примерно двадцать восемь дней. Затвердевший керамзитобетон можно применять для укладки стенок.

Сушка длится примерно двадцать восемь дней. Затвердевший керамзитобетон можно применять для укладки стенок.

Вернуться к оглавлению

Укладка

Нельзя заполнять смесью отверстия внутри керамзитоблоков – блоки потеряют изоляционные характеристики.Так как первая линия кладки является основой здания, блоки нужно распределять особенно тщательно и аккуратно. После укладки каждых двух-трех керамзитоблоков нужно проверять, насколько ровной получается кладка. Для этого вам понадобится строительный уровень. Затем следует замазать щели цементным раствором. Каждый последующий слой укладывают таким же образом. Также важно помнить, что швы не должны слишком выделяться. Вместе с тем необходимо, чтобы они надежно удерживали остальные блоки. Так, ширина швов может составлять примерно полтора сантиметра.

Специалисты отмечают, что нельзя заполнять смесью отверстия, имеющиеся внутри керамзитоблоков. Во-первых, вы израсходуете на это большое количество цемента, во-вторых, блоки потеряют изоляционные характеристики. Кроме того, стоит принимать во внимание то, как вы будете отделывать стену. Например, если планируется облицовывать керамзитоблоки кирпичами, можно не заниматься дополнительной отделкой стены. А если вы не намерены облицовывать поверхности, то сделайте «расшивку».

Кроме того, стоит принимать во внимание то, как вы будете отделывать стену. Например, если планируется облицовывать керамзитоблоки кирпичами, можно не заниматься дополнительной отделкой стены. А если вы не намерены облицовывать поверхности, то сделайте «расшивку».

Вернуться к оглавлению

Хранение и транспортировка материалов

Керамзитоблоки поставляют на специальных европоддонах, защищают от неблагоприятных воздействий при помощи пленки из полиэтилена. Пакеты можно перевозить любым видом автотранспорта, согласно утвержденным правилам транспортировки грузов. Стройматериалы разгружают всеми способами, которые гарантируют сохранность изделий и не нарушают технику безопасности. На стройплощадке такие поддоны устанавливают горизонтально. Хранить блоки нужно в помещениях с низким уровнем влажности. Важно, чтобы на блоки из керамзитобетона не попадала влага. Керамзитоблоки обычно складируют на специальные поддоны. Они должны находиться под навесом, быть укрыты брезентом.

Соблюдение условий хранения и перевозки поможет сохранить качество продукции.

Керамзитобетонный блок-Производство-Оборудование-Станки

Оборудование, станки для производства керамзитобетонных блоков

Керамзитобетонные блоки – строительный стеновой материал, производится в виде блоков и полублоков. Обладает рядом преимуществ по сравнению с другими стеновыми материалами. Прежде всего, благодаря своему составу, который включает:

— керамзит (конгломерат обожженной глины)

— вяжущее вещество (цемент)

— вода

Благодаря своему составу керамзитобетонный блок имеет высокую прочность при небольшой массе, не гниет и не

выделяет вредных веществ, обладает высокими теплоизоляционными свойствами и является экологически чистым материалом.

Технология производства керамзитобетонных блоков включает в себя несколько этапов:

- Подготовка керамзитной смеси ( загрузка всех компонентов в бетоносмеситель и перемешивание).

- Подача готовой смеси в оборудование для производства (вибропресс).

- Укладка бетонной смеси и ее прессование с получением готовых керамзитовых блоков.

- Сушка и складирование готовых изделий.

Для изготовления керамзитобетонных блоков применяют комплексное производственное оборудование, которое включает в себя систему дозирования и перемешивания исходных материалов (бетоносмеситель с дозаторами), транспортировку керамзитобетонной смеси (транспортер) и формования готовой смеси (вибропресс).

Предлагаем Вашему вниманию линии—станки для производства керамзитобетонных блоков:

Рифей-Буран | ||

Стоимость линии | 5 646 000 руб | |

Керамзитовые блоки | 500 шт/час | |

Плитка тротуарная | 56 кв м/час | |

Мощность | 41 кВт | |

Масса | 12,5 тонн | |

Рифей-Полюс | ||

Стоимость линии | 5 089 000 руб | |

Керамзитобетонные блоки | 420 шт/час | |

Плитка тротуарная | 45 кв м/час | |

Мощность | 33 кВт | |

Масса | 9 тонн | |

| Рифей-Удар | |

Стоимость линии | 2 939 000 руб | |

Керамзитоблоки | 330 шт/час | |

Плитка тротуарная | 28 кв м/час | |

Мощность | 22 кВт | |

Масса | 4,4 тонн | |

Стоимость станка | 1 678 000 руб | |

Керамзитоблоки | 200 шт/час | |

Плитка тротуарная | 10 кв м/час | |

Мощность | 16 кВт | |

масса | 3 тонны | |

Кондор | ||

Стоимость станка | от 447 000 руб | |

Керамзитовые блоки | 100 шт/час | |

Плитка тротуарная | 7 кв м/час | |

Мощность | 7 кВт | |

Масса | от 650 кг | |

Следует отметить, что производство керамзитобетонных блоков своими руками практически невозможно, так как для стабильного качества выпускаемых блоков необходимы специальные станки или линии по производству керамзитобетонных блоков, которые в своем составе имеют специальный бетоносмеситель с дозаторами, транспортер, пресс и другие необходимые устройства.

Производство керамзитобетонных блоков – Видео: На примере линии «Рифей – Удар»

Представленное оборудование рекомендовано МинСтроем РФ для изготовления бетонных изделий на территории России, а так же стран СНГ( Казахстан, Белоруссия, Украина, Узбекистан и т.п)

Запущена третья линия крупнейшего производства легких заполнителей LECA в регионе – Leca Asia

Таким образом, теперь LECA IRAN стала крупнейшим производителем LECA в регионе, открыв третью линию и начав строительство четвертой линии керамзитобетона. и третья линия по производству облегченных блоков.

LECA Иран был зарегистрирован по лицензии LECA International более 40 лет назад. Завод расположен в 20 км от Савеха, Иран. Открыв первую производственную линию в 1976, что стало началом его массового производства с 1981 года под названием LECA IRAN. Вторая производственная линия начала свою деятельность в 2006 году.

В настоящее время на заводе LECA работают три линии легкого заполнителя номинальной мощностью 750 000 кубометров в год и три линии производства легких блоков номинальной мощностью 35 000 000 блоков в год.

В настоящее время LECA предпринимает большие шаги, строя четвертую линию по производству керамзитобетона и одну линию по производству легких блоков, что сделает ее крупнейшим производством керамзита не только в Азии и на Ближнем Востоке, но и на всей планете.

Керамзитовый заполнитель представляет собой пористый керамический продукт с однородной структурой пор. Производится во вращающихся печах из сырья, содержащего глинистые минералы. Сырье подготавливают, укладывают на поддоны, а затем подвергают обжигу при температуре от 1100 °C до 1200 °C, что приводит к значительному увеличению объема за счет расширения. Внутренняя ячеистая структура зерна LECA с тысячами заполненных воздухом полостей обеспечивает тепло- и звукоизоляционные свойства.

Производство искусственных легких заполнителей становится все более популярным из-за дефицита, изменчивости плотности, а также неравномерного распределения природных источников по всему миру. Среди искусственных легких заполнителей легкий керамзитовый заполнитель (LECA) изготавливается из глины как широко доступного сырья, которое позволяет производить легкие камешки с одинаковой плотностью и лучшим качеством.

Ученые почти уверены, что деятельность человека вызывает глобальное потепление. Сумма энергии, которая потребляется для производства материалов, называется воплощенной энергией. Минимизация этой энергии помогает уменьшить выброс углекислого газа (CO 2 ) и, как следствие, уменьшить потенциал глобального потепления.

Поскольку легкий заполнитель LECA имеет меньшую плотность, чем заполнитель нормального веса, бетон, изготовленный из LECA, имеет воплощенную энергию почти вдвое по сравнению с бетоном обычного веса. Выделение диоксида углерода легким заполнителем составляет около 0,16 кг СО2 на килограмм заполнителя по сравнению с портландцементом, который чуть меньше одного кг СО

Принимая во внимание воплощенные энергетические критерии и выбросы парниковых газов легким заполнителем LECA, либо как сам заполнитель, либо легкий бетон, этот материал может внести значительный вклад в повышение устойчивости.

Плотность легкого бетона LECA варьируется от 600 кг/м 3 до 1900 кг/м 3 . Использование легкого бетона, особенно в строительных целях, приводит к значительному снижению статической нагрузки и размера колонн и плит, уменьшит количество арматурной стали. Все эти сбережения влияют на решение архитекторов и инженеров-строителей использовать легкий бетон во многих конструкциях.

Использование легкого бетона, особенно в строительных целях, приводит к значительному снижению статической нагрузки и размера колонн и плит, уменьшит количество арматурной стали. Все эти сбережения влияют на решение архитекторов и инженеров-строителей использовать легкий бетон во многих конструкциях.

Несмотря на то, что LECA превосходит требования повседневного дизайна, такие как противопожарная защита и звукоизоляция, где главным соображением является энергосбережение, он предлагает сочетание легкости, теплоизоляции и низкого водопоглощения.

Блоки из легкого ячеистого пустотного бетона, содержащие порошок вулканического туфа, керамзит и диатомит, для ненесущих стен

Блок из легкого ячеистого пустотного бетона (LCHC) представляет собой тип каменной кладки, изготавливаемой методом сборного железобетона. Блок LCHC производится путем смешивания портландцемента, порошка вулканического туфа, заполнителя керамзита и диатомита для строительных применений. Блоки LCHC легкие и имеют частые ячеистые полые сколы, придают зданиям отличные тепловые и акустические характеристики, огнестойкость и высокую устойчивость к атмосферным воздействиям.

Анахтар Келимелер:

Блок из легкого ячеистого пустотного бетона (LCHC) представляет собой тип каменной кладки, изготавливаемый методом сборного железобетона. Блоки LCHC производятся путем смешивания портландцемента, вулканического туфа, керамзита и диатомита для строительных целей. Блоки LCHC имеют малый вес, а частые ячеистые отверстия обеспечивают отличные тепловые и акустические характеристики, огнестойкость и устойчивость к суровым условиям окружающей среды. В этой исследовательской работе блоки LCHC с 28 различными пропорциями смеси были отлиты в форму с виброуплотнением, немедленно извлечены из формы и перемещены в зону хранения для отверждения до 120 дней в стандартных условиях воздуха при комнатной температуре. Блоки были спроектированы с 21 ячеистым пространством шириной 10 мм. Для каждой смеси было подготовлено двадцать четыре образца блоков, которые были испытаны в воздушно-сухих условиях на прочность при сжатии и водопоглощение в соответствии с BS 1881: часть 116. В этой статье сначала исследуется, как порошок вулканического туфа влияет на характеристики легких бетонных кладочных смесей, а также исследуется использование четвертичных смесей, содержащих вулканический туф, керамзит, диатомит и портландцемент, для производства блоков LCHC для перегородок.

Блоки LCHC имеют малый вес, а частые ячеистые отверстия обеспечивают отличные тепловые и акустические характеристики, огнестойкость и устойчивость к суровым условиям окружающей среды. В этой исследовательской работе блоки LCHC с 28 различными пропорциями смеси были отлиты в форму с виброуплотнением, немедленно извлечены из формы и перемещены в зону хранения для отверждения до 120 дней в стандартных условиях воздуха при комнатной температуре. Блоки были спроектированы с 21 ячеистым пространством шириной 10 мм. Для каждой смеси было подготовлено двадцать четыре образца блоков, которые были испытаны в воздушно-сухих условиях на прочность при сжатии и водопоглощение в соответствии с BS 1881: часть 116. В этой статье сначала исследуется, как порошок вулканического туфа влияет на характеристики легких бетонных кладочных смесей, а также исследуется использование четвертичных смесей, содержащих вулканический туф, керамзит, диатомит и портландцемент, для производства блоков LCHC для перегородок.

Ключевые слова:

Там Метин

___

- [1] CEM IA, Бетонные блоки, Американские производители цемента, 2016, США

- [2] Gündüz L., Использование четырехкомпонентных смесей, содержащих летучую золу, шлак, перлитную пемзу и цемент, для производства ячеистых пустотелых легких кладочных блоков для ненесущих стен. Строительство и строительные материалы 22, 747–754, 2008.

- [3] Туркменоглу А.Г., Танкут А. Использование туфов из центральной Турции в качестве примеси в пуццолановых цементах для оценки их петрографических свойств. Цем. Конкр. Рез. 32, 4, 629-637, 2002.

- [4] Faella, G., Manfredi, G., Realfonzo, R., Циклическое поведение стен из туфовой кладки при горизонтальной нагрузке. проц. 6-я кан. Masonry Symp., Canada, 317–328, 1992. .

- [5] Иваро, Дж., Мваша, А., Эффекты использования каменных стен с изоляцией из кокосового волокна для достижения энергоэффективности и теплового комфорта в жилых домах. Журнал архитектурной инженерии, 25(1), 04018035, 2019.

- [6] Mahoutian, M., Chaallal, O., Shao, Y., Опытное производство стальных шлаковых блоков для кладки. Канадский журнал гражданского строительства, 45(7), 537-546, 2018.

- [7] Ежегодные сборники стандартов ASTM, том 04.02 и том 04.03, 2002 г.

- [8] Гюндюз, Л., Технический отчет о производстве каменных блоков из легкого заполнителя в Турции. Университет Сулеймана Демиреля, Испарта, Турция, 1-110, 2005 г.

- [9] Вебер, С., Отверждение высокопрочного бетона с использованием легких заполнителей, Bauberatung Zement Stuttgarti Loenberg. 377-391, 1997.

- [10] BS 812: Часть 2, Тестирование заполнителей. Методы определения плотности, 1995, Великобритания.

- [11] BS 812: Часть 110, Тестирование заполнителей. Методы определения дробления заполнителя (ACV), 1990, Великобритания.

- [12] ASTM C127-04 Стандартный метод испытаний плотности, относительной плотности (удельного веса) и поглощения крупного заполнителя, США.

- [13] ASTM C128-04a Стандартный метод испытаний плотности, относительной плотности (удельного веса) и поглощения мелкого заполнителя, США.

- [14] Ритманн Л. Вулканы. Лондон, Великобритания: Издательство Orbis; 1980.

- [15] Топрак М.Ю. и Арсланбаба, М. А., Возможность использования вулканического туфа Кютахья в качестве строительного камня: оценка микроструктуры и повышение прочности за счет термообработки. Строительство и строительные материалы, 110, 128–134, 2016.

- [16] Ван Дж., Юнг В., Ли Ю. и Гассеми А., Геомеханическая характеристика туфа Ньюберри. Геотермия, 63, 74-96, 2016.

- [17] Tuncay, E., Rock. Оригинальная исследовательская статья, Международный журнал горной механики и горных наук, 46(8), 1253-1266, 2009 г..

- [18] Özguven, A. Genleşen kil agrega uretimi ve endüstriyel olarak değerlendirilmesi. Кандидатская диссертация. Испарта: Университет Сулеймана Демиреля; 2009 [на турецком языке].

- [19] Озгувен А. и Гундуз Л. Исследование эффективных параметров производства керамзитобетона. Цементные и бетонные композиты 34, 781–787, 2012.

- [20] Доган, Х.

и Шенер, Ф., Хафиф япы малземелери (помза-перлит-итонг-газбетон) кулланиминын яйгынлаштирилмасына йонелик сонуч ве онерилер. ТММОБ. Информационный бюллетень Палаты инженеров-геологов, 1, 51–53, 2004 г. [на турецком языке].

и Шенер, Ф., Хафиф япы малземелери (помза-перлит-итонг-газбетон) кулланиминын яйгынлаштирилмасына йонелик сонуч ве онерилер. ТММОБ. Информационный бюллетень Палаты инженеров-геологов, 1, 51–53, 2004 г. [на турецком языке]. - [21] Ха, Дж. Х., Ли, Дж., Сонг, И. Х. и Ли, С. Х., Влияние добавления диатомита на характеристики пор пирофиллитового опорного слоя. Ceramics International, 41(8), 9542-9548, 2015.

- [22] Сюй, С., Ван, Дж., Цзян, К. и Чжан, С., Исследование строительных растворов на основе натуральной гидравлической извести, приготовленных с использованием порошка каменных отходов в качестве заполнителя и диатомита/зольной пыли в качестве минеральных добавок. Журнал чистого производства, 119, 118-127, 2016.

- [23] Inchaurrondo, N., Font, J., Ramos, C.P., Haure, P., Природный диатомит: эффективный зеленый катализатор для фентон-подобного окисления Orange II. Прикладной катализ B: Environmental, 181, 481-49.4, 2016.

- [24] BS 1881: Часть 125, Испытания бетона.

Методы смешивания и отбора проб свежего бетона в лаборатории, 1986 г., Великобритания.

Методы смешивания и отбора проб свежего бетона в лаборатории, 1986 г., Великобритания. - [25] BS 1881: Часть 114, Испытания бетона. Методы определения плотности затвердевшего бетона, 1983 г., Великобритания.

- [26] BS 6073: Часть 1, Сборные железобетонные блоки. Технические условия на сборные железобетонные блоки, 1981 г., Великобритания.

- [27] Абали Ю., Байка С.У., Тарган С. Оценка смесей оловянных отходов, вулканического туфа, бентонита и летучей золы для использования в качестве добавки к цементу. Дж. Азар. мат., 131, 126-130, 2006.

- [28] Смади М.М., Мигдади Э. Свойства высокопрочного туфобетона с легким заполнителем. Цем. Конкр. Сост., 13(2), 129-135, 1991.

- [29] Faustino, J., Silva, E., Pinto, J., Soares, E., Cunha, V.M.C.F., and Soares, S., Легкие бетонные блоки для кладки на основе переработанного гранулята кукурузных початков в качестве заполнителя. Materiales de Construcción, 65(318), e055, 2015.

- [30] BS EN 771-3, 2011, Спецификация для блоков кирпичной кладки.

Заполнители бетонной кладки (плотные и легкие заполнители).

Заполнители бетонной кладки (плотные и легкие заполнители). - [31] Невилл А.М. Свойства бетона. Лондон, серия Longman Scientific and Technical, 2000.

- [32] TEK 2-6, Свойства бетонной кладки, связанные с плотностью, Национальная ассоциация бетонщиков, серия информационных материалов национального органа по технологии бетонной кладки, 2008 г., США.

- [33] Холм, Т. А., Инженерная кладка с высокопрочными легкими бетонными кладочными элементами. Конкретные факты, 17 (2), 1972.

Кроме того, понадобится уличная площадка для сушки и последующего хранения стройматериалов. В состав блоков из керамзитобетона входит несколько компонентов. Речь идет в первую очередь о главном материале – керамзите. В роли вяжущих веществ выступают цемент (М400), мелкий песок и жидкость. Эти ингредиенты – обязательные компоненты бетонной смеси. Керамзит также должен быть мелким, поскольку такая форма материала является наиболее подходящей для подобных изделий. Чтобы осуществить производство высококачественных и прочных блоков, понадобится приобрести специальные добавки. Для большей морозостойкости в состав подмешивают омыленную смолу деревьев, а для повышения связывания – лигносульфонат. Пластичность материала поможет увеличить стиральный порошок. Необходимо добавить в цементный раствор одну ч. л. на ведро жидкости.

Кроме того, понадобится уличная площадка для сушки и последующего хранения стройматериалов. В состав блоков из керамзитобетона входит несколько компонентов. Речь идет в первую очередь о главном материале – керамзите. В роли вяжущих веществ выступают цемент (М400), мелкий песок и жидкость. Эти ингредиенты – обязательные компоненты бетонной смеси. Керамзит также должен быть мелким, поскольку такая форма материала является наиболее подходящей для подобных изделий. Чтобы осуществить производство высококачественных и прочных блоков, понадобится приобрести специальные добавки. Для большей морозостойкости в состав подмешивают омыленную смолу деревьев, а для повышения связывания – лигносульфонат. Пластичность материала поможет увеличить стиральный порошок. Необходимо добавить в цементный раствор одну ч. л. на ведро жидкости. . Чтобы правильно изготовить раствор, внутрь бетономешалки нужно налить жидкость, затем засыпать керамзитовый песок. После впитывания воды в состав можно добавить цементную смесь и мелкий песок. Перемешивание раствора длится примерно две минуты. Необходимо, чтобы консистенция керамзитобетона была однородной.

. Чтобы правильно изготовить раствор, внутрь бетономешалки нужно налить жидкость, затем засыпать керамзитовый песок. После впитывания воды в состав можно добавить цементную смесь и мелкий песок. Перемешивание раствора длится примерно две минуты. Необходимо, чтобы консистенция керамзитобетона была однородной. Сушка длится примерно двадцать восемь дней. Затвердевший керамзитобетон можно применять для укладки стенок.

Сушка длится примерно двадцать восемь дней. Затвердевший керамзитобетон можно применять для укладки стенок.

и Шенер, Ф., Хафиф япы малземелери (помза-перлит-итонг-газбетон) кулланиминын яйгынлаштирилмасына йонелик сонуч ве онерилер. ТММОБ. Информационный бюллетень Палаты инженеров-геологов, 1, 51–53, 2004 г. [на турецком языке].

и Шенер, Ф., Хафиф япы малземелери (помза-перлит-итонг-газбетон) кулланиминын яйгынлаштирилмасына йонелик сонуч ве онерилер. ТММОБ. Информационный бюллетень Палаты инженеров-геологов, 1, 51–53, 2004 г. [на турецком языке]. Методы смешивания и отбора проб свежего бетона в лаборатории, 1986 г., Великобритания.

Методы смешивания и отбора проб свежего бетона в лаборатории, 1986 г., Великобритания. Заполнители бетонной кладки (плотные и легкие заполнители).

Заполнители бетонной кладки (плотные и легкие заполнители). Техник Дерги 31 (2020

): 10291-10313

Техник Дерги 31 (2020

): 10291-10313