Керамзитобетонные блоки характеристики: Технические характеристики керамзитобетонных блоков

ГОСТ 6133 99 основные технические характеристики

Содержание

- Разновидности блоков по ГОСТ

- Камень стеновой бетонный

- Состав блока

- Советы по выбору материала

- Параметры материала

- Маркировка блочного материала

- Порядок приемки, хранения и перевозки

- Заключение

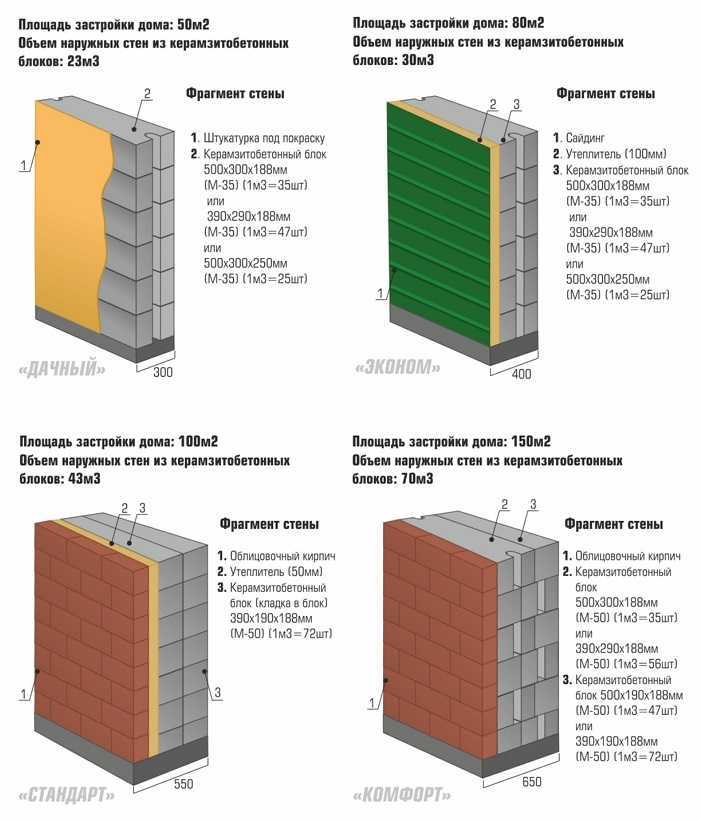

Этот стройматериал пользуется популярностью, что объясняется особенностями его свойств и качественными характеристиками. Скорей всего, большинство частых застройщиков даже планировали вариант строительства из таких блоков. Как и в случае с иными строительными материалами, к керамзитобетону предъявлены некоторые требования. Поэтому сегодня разберемся, о чем гласят стандарты на керамзитобетонные блоки ГОСТ.

Разновидности блоков по ГОСТ

Керамзитобетон применяется для строительства стен. Подготовленная масса, отвечающая требованиям по определенным характеристикам, разливается по формам. После этого ей предоставляется время для застывания. Каждый элемент имеет внутри щели сквозного либо несквозного вида.

В соответствии с ГОСТ керамзитобетон разделяется на:

- Полнотелый. Внутри нет отверстий и щелей. Исключение – специальные отверстия для удобной переноски материала.

- Рядовой. Эти блоки нуждаются в последующей финишной отделке всей поверхности.

- Лицевые. Имеют декоративные покрытия на одну или две стороны. Используются в строительстве и в качестве облицовочного материала.

Отметим, что блоки, имеющие пазы, гораздо лучше соединяются, повышая показатели прочности всего сооружения.

ГОСТ на керамзитобетонные блоки устанавливает разделение материала по текстурным отличиям поверхности на:

- Колотые – поверхность элементов ровностью не отличается. Превышения могут достигать восьми миллиметров;

- Рифленые – блоки подвергаются обработке, поверхность сочетает впадины и выступы;

- Шлифованные – бока элемента шероховатые:

- Гладкие – покрытие со всех сторон одинаковое.

Камень стеновой бетонный

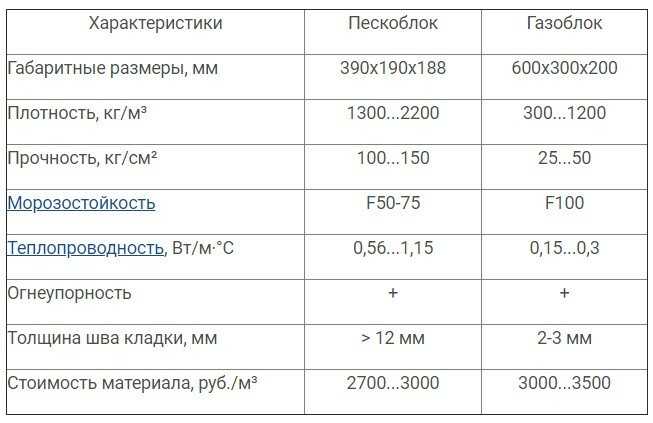

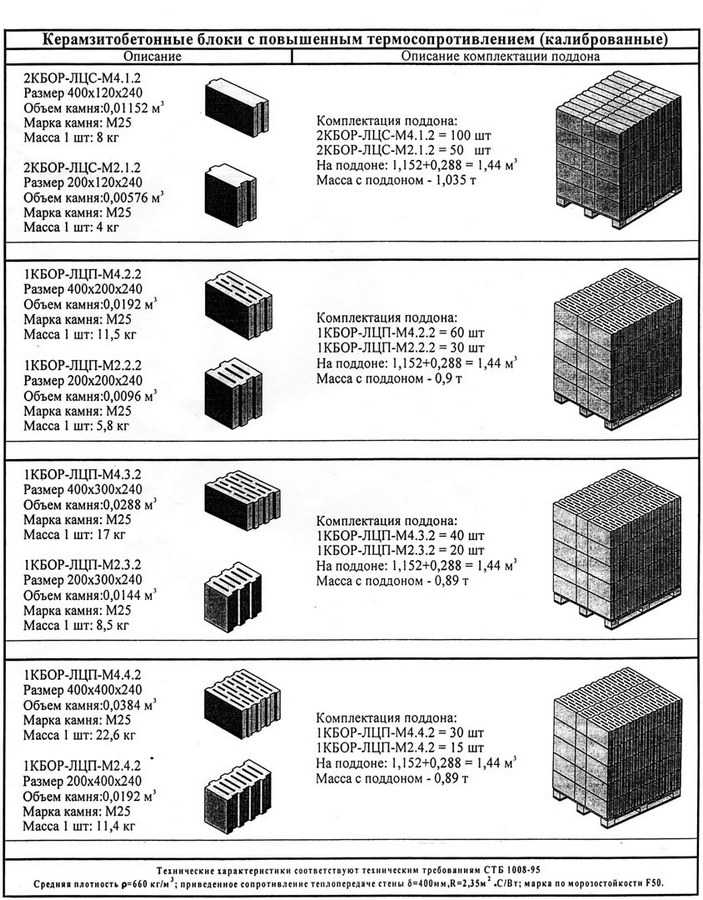

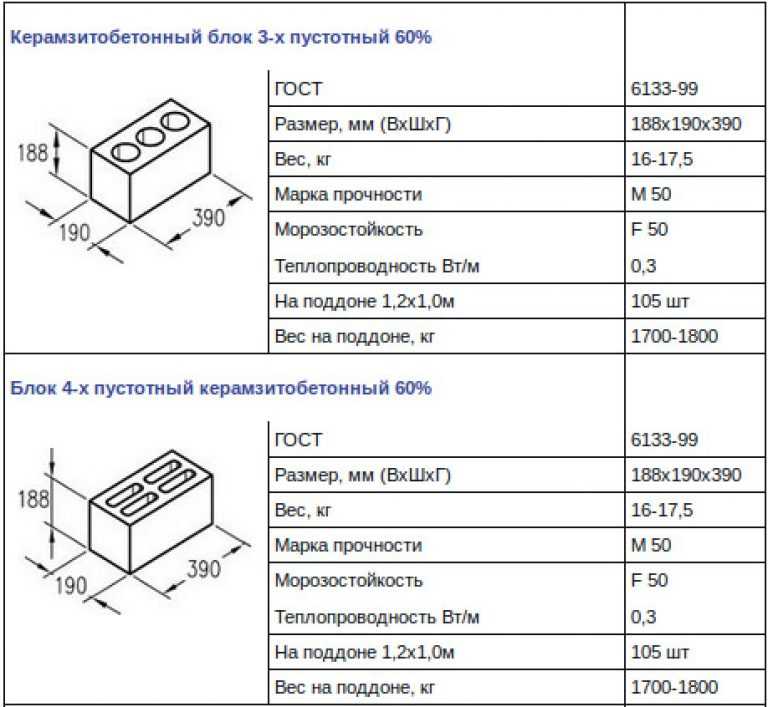

Технические характеристики керамзитобетонных блоков ГОСТ 6133 99 следующие:

- размеры (см) – 39 х 19 х 18.

8;

8; - вес блока – от 14 до 16 кг;

- показатель прочности при сжатии – М-35 В 2.5;

- устойчивость к морозам – F 25;

- способность проводить тепло – 0.43 Вт;

- по уровню радиоактивности – соответствует норме;

- значение плотности – от 950 до 1000 кг на м. куб;

- показатель плотности бетонной массы – от 1 250 до 1 300 кг на м. куб;

- категорируется по группе А-7.

Состав блока

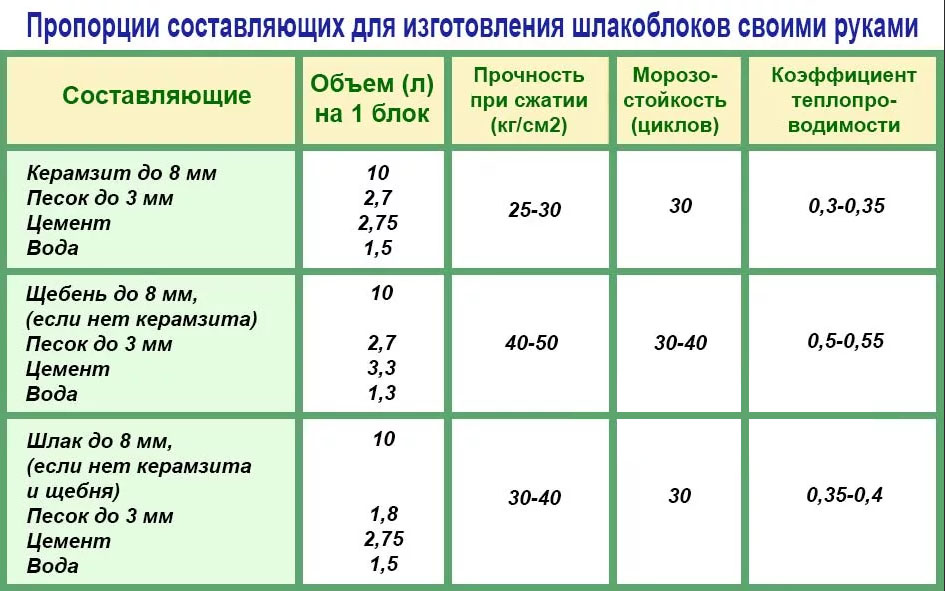

ГОСТ 6133 99 керамзитобетонных блоков определяет, что для их изготовления используют определенное сырье. В стандартном исполнении блок состоит из песка, цементного состава, воды и керамзита, играющего роль пористого наполнителя.

Кроме этого, разрешается добавлять щебенку, алгопорит, гравий пемзовой или шлаковой группы.

Соотношения компонентов и их точная дозировка окажут прямое влияние на показатели изделия.

Советы по выбору материала

Есть несколько особенностей, которые необходимо учитывать, приобретая керамзитобетонный материал:

- ГОСТ на керамзитобетон определяет, что для изготовления используется портландцемент, марка которого не ниже М 400.

Дело в том, что нужную прочность может дать только он;

Дело в том, что нужную прочность может дать только он; - если строительный материал планируется подвергать тепловой обработке, то применяется алитовый цемент;

- в производстве может быть использован песок кварцевый, который повышает прочность, гравий керамзитовый, не содержащий песчаных примесей, гидрофобный цементный состав, понижающий способность материала поглощать влагу.

Чтобы исключить понижение прочности керамзитобетонных блоков, пластификаторные добавки не применяются.

Параметры материала

ГОСТ 6133 99 на блоки керамзитобетонные определяет качество изделий. Только здесь можно найти все технические параметры, присущие блокам из керамзитобетона.

По своему предназначению материал используется в возведении наружных или внутренних стен, при облицовке готовых объектов. Исходя из назначения, блок может или одну лицевую поверхность, или две – с боку и с торца. ГОСТ «бетоны с керамзитом» определил, что лицевая сторона может обрабатываться разными способами.

По оттенкам керамзитобетонный блок бывает без цвета либо окрашен в разные цвета за счет добавки специальных составов.

Каждый блок изготавливается в параллепипедной форме, но с учетом пожеланий заказчика формы могут варьироваться.

Торцевые части блоков могут быть гладкими, иметь пазы либо зазубрины. Элемент углового типа может выполняться по прямоугольной форме или иметь закругление. Масса одного блока, не зависимо от его вида, не должна превышать тридцати одного килограмма.

Когда рассматривается блок с пустотами, то его наружная стенка по толщине не должна быть менее двух сантиметров, что совпадает с размерами перегородок внутреннего типа. Как правило, такое требование распространяется на блоки, имеющие сквозные щели. Если пустоты несквозные, то внутренние перегородки по толщине могут быть около одного сантиметра.

Значение прочности сжатия для блока керамзитобетонного варьируется, составляя 50 – 300 для элементов из тяжелых бетонных составов, и 100 – 25 для материала из легкой бетонной массы.

Класс по устойчивости к морозам определяется для материалов, которые предназначены для возведения наружных стен, потому что воздействию холодных масс будут подвержены именно они.

Важное значение придается уровню огнестойкости. Керамзитобетонные блоки относятся к А 1. Это означает, что материал, подверженный воздействию открытого пламени, начинает разрушаться через семь – десять часов.

Хоть характеристики по качественному состоянию высокие, керамзитобетонные блоки запрещается применять в непосредственном контакте с почвенными составами.

Показатель паропроницаемости сегодня обладает особенным значением, определяющим окончательный выбор строительных материалов. Блоки из керамзитобетона значительно лучше проводят через свои пустоты воздушные потоки. Объект, построенный из этого материала, в помещениях будет отличаться комфортным климатом, даже когда уровень вентилирования будет недостаточным.

Для размеров существует два основных стандарта:

- стеновые – 39 х 19 – 18.

8 см;

8 см; - перегородочные – 39 х 9 х 19 см.

Маркировка блочного материала

Для правильного выбора керамзитобетонных блоков, рекомендуется разбираться в фирменной маркировке, которая в сокращенном виде обозначает главные технические параметры. Состоит она из определенного набора букв и цифр:

- сначала идет буква «К», которой определяется, что материал относится к группе камней искусственного происхождения;

- двумя последующими буквами определяется область применения материала (С, П, Л, Р – стеновые, перегородочные, лицевые, рядовые). Это очень удобно для заказчиков, кому необходима отделка;

- четвертая и пятая буквы означают предназначение блочного материала в кладке (УГ, ПР, ПЗ, ПС – угловые, порядочные, для перевязывания швов и пустотелые;

- число, следующее в маркировке за буквами, обозначает длину элемента;

Разбираясь в алгоритме чтения маркировки керамзитобетона, вы всегда найдете себе нужный для кладки материал.

Порядок приемки, хранения и перевозки

Кроме параметров физического и технического характера, ГОСТ устанавливает и такие правила.

Инструкция по приемке блоков гласит:

- блоки должны проходить контроль качества на производстве;

- прием ведется на основании заключений по испытаниям продукции на соответствие стандартам;

- максимальная партия не должна превышать 150 кубометров. В нее входят изделия, произведенные в течение одной смены, из одной сырьевой партии, аналогичные по качеству и свойствам;

- приемо-сдаточные испытания подразумевают проверку на сжатие, отпускную прочность, отклонения от геометрических параметров, прочие характеристики внешнего характера;

- к периодическим проверкам относятся испытания на проводимость тепла, морозоустойчивость, плотность и шумоизоляцию.

Для каждой партии оформляются сопроводительные документы на соответствие блоков качеству, содержащие в себе следующие данные:

- номер партии, день выпуска и оформления;

- номер ГОСТ;

- число изделий;

- дату приемки;

- показатель прочности при проверке на сжатие;

- устойчивость к промерзанию;

- марку по плотности;

- адрес изготовителя и его полное наименование;

- условное обозначение товара.

Керамзитобетонные блоки разрешается транспортировать различными видами транспортных средств. Во время перевозки необходимо соблюдать требования по закреплению груза и его упаковке. Загружать или разгружать материал навальным способом запрещено.

Хранятся блоки чаще всего на деревянных поддонах. Изделия следует защитить от воздействия природных явлений, изолируя их пленочным материалом. Хранение разрешено на площадках не только закрытого, но и открытого типа.

Заключение

Все материалы, предназначенные для проведения строительных работ, производятся по требованиям стандарта качества, и блоки из керамзитобетона не относятся к исключениям. Для выбора правильного материала необходимо знать показатели, которым блоки должны полностью соответствовать. Только от качества будет зависеть успех эксплуатации будущего объекта.

Влажность материала будет напрямую оказывать влияние на показатель теплопроводности.

Помните, что блок из керамзитобетона широко применяется в строительстве сооружений различного предназначения, начиная от хозпостроек и заканчивая крупными жилыми объектами. И все это благодаря тому, что материал обладает соответствующими ГОСТ характеристиками качественного и технического характера.

И все это благодаря тому, что материал обладает соответствующими ГОСТ характеристиками качественного и технического характера.

Керамзитобетонные блоки: характеристики и особенности материала

01.11.2016

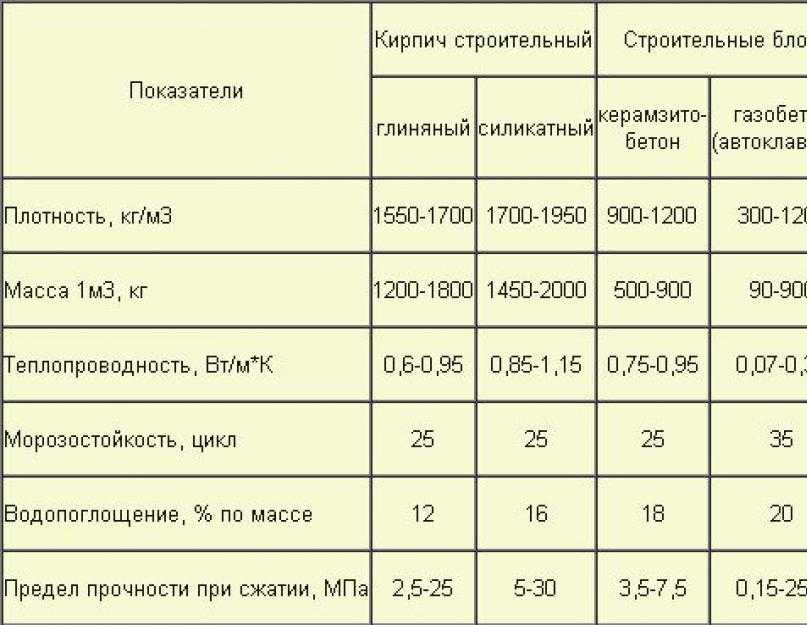

Керамзитобетон – строительный материал, занимающий нишу между кирпичом и различными легкими блоками: газо-, пенобетон и др. Он разделяет некоторые преимущества кирпича – прочность и длительную службу. От пористых бетонов у него: габаритность, низкая теплопроводность, малый вес.

Керамзитные блоки появляются в результате смешения между собой цементного раствора, керамзитового гравия и песка (из керамзита). Различные фракции гравия (5-10 мм) гарантируют различную прочность стройматериала и его теплопроводность. Но приходится выбирать между прочностью и возможностью сбережения энергии. Если гравий крупный, то это гарантия теплых и недостаточно прочных стен, и наоборот.

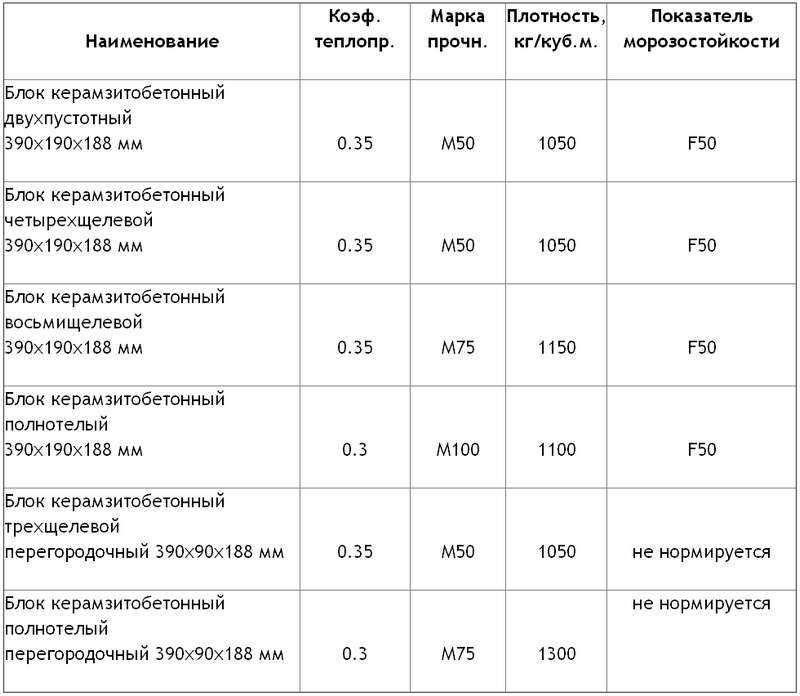

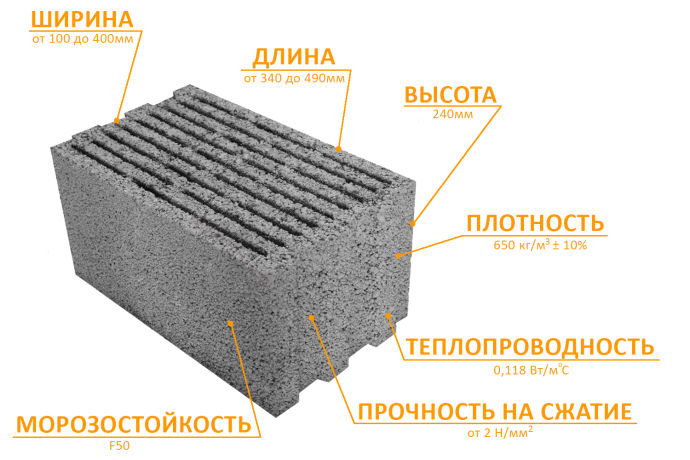

- Замеры. Стандартный керамзитобетонный блок – 18,8х19х39 см и 18,8х9х39 см.

Допустимо, чтобы габариты были больше/меньше на 1-2 см. Блок с шириной в 19 см предназначен для возведения стен, с 9 см – для перегородок.

Допустимо, чтобы габариты были больше/меньше на 1-2 см. Блок с шириной в 19 см предназначен для возведения стен, с 9 см – для перегородок. - Вес: 10-23 кг.

- Разновидности по качеству. Также блоки делятся на рядовые и лицевые. Р. имеют более низкое качество, поэтому используются только с последующей внешней отделкой. Л. же не нуждаются в дополнительной обработке фасада плиткой или штукатуркой.

- Наличие пустот. Полнотелые блоки прочные и более тяжелые, тогда как пустотелые – легкие и имеют повышенные энергосберегающие качества, но при этом менее прочные. Пустоты могут быть сквозными или несквозными.

- Прочность – надежность всей строительной конструкции. Материал считается достаточно прочным, но все зависит от фракции гравия, которая входит в состав того или иного блока.

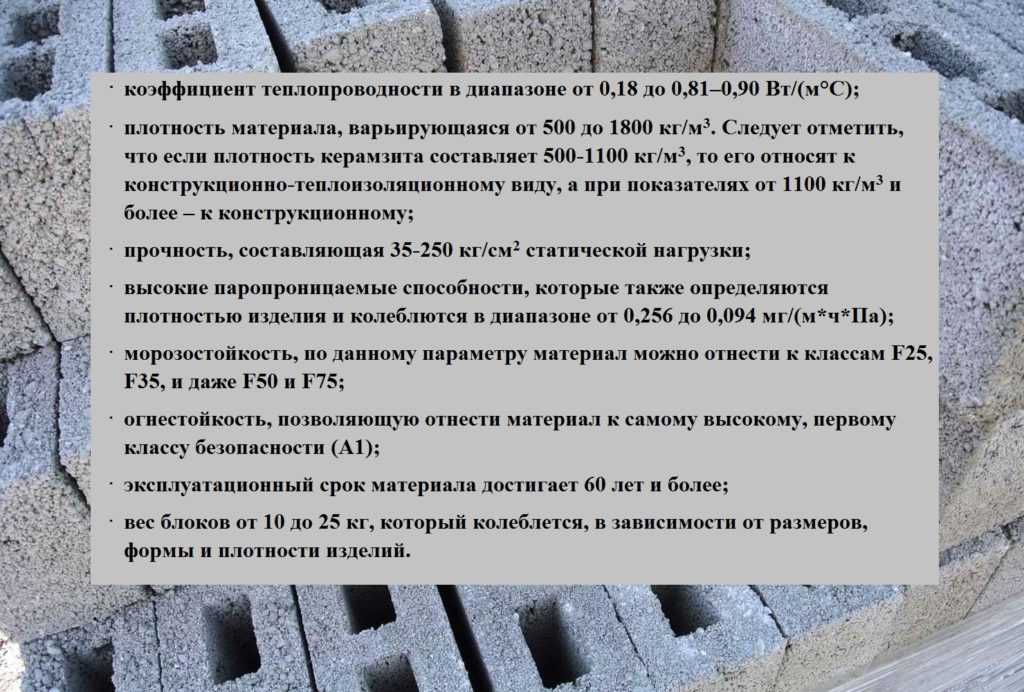

- Плотность. От этой характеристики зависят энергосберегающие и акустические свойства. Фракция наполнителя дает понять, какой плотности будет материал. ρ имеет широкий диапазон – 500-1800 кг/м3 и характеризуется классами – от В 3,5 до В 22,5.

Соответствие марки и класса

|

Марка |

Класс |

Характеристики |

|

М 50 |

В 3,5 |

F 50 / D 800 |

|

М 75 |

В 5 |

F 50 / D 1000 |

|

М 100 |

В 7,5 |

F 50 / D 1200 |

|

М 150 |

В 12,5 |

F 50 / D 1400 |

|

М 200 |

В 15 |

F 50 / D 1600 |

|

М 300 |

В 22,5 |

F 50 / D 2000 |

Блоки способны выдержать различные виды статичной нагрузки, но динамические нагрузки приводят к деформациям из-за пористой структуры материала. Также последний можно назвать достаточно хрупким, ронять его не рекомендуется, поскольку удар, скорее всего, приведет к расколу блока.

Также последний можно назвать достаточно хрупким, ронять его не рекомендуется, поскольку удар, скорее всего, приведет к расколу блока.

Разные показатели влажности воздуха и плотности материала по-разному влияют на коэффициент теплопроводности.

|

Плотность |

Коэффициент теплопроводности |

|

|

период сухости |

период эксплуатации |

|

|

500 кг/м3 |

0,146 Вт/( м·°С) |

0,17-0,24 Вт/( м·°С) |

|

600 |

0,163 |

0,2-0,26 |

|

800 |

0,211 |

0,24-0,32 |

|

1000 |

0,272 |

0,33-0,40 |

|

1200 |

0,361 |

0,44-0,51 |

|

1400 |

0,475 |

0,56-0,64 |

|

1600 |

0,583 |

0,67-0,78 |

|

1800 |

0,669 |

0,8-0,91 |

Блоки с объемным весом 600-1100 кг/куб. м. – конструкционно-теплоизоляционный материал, 1200-1800 кг/куб. м. – конструкционный.

м. – конструкционно-теплоизоляционный материал, 1200-1800 кг/куб. м. – конструкционный.

- Паропроницаемость. Эта характеристика указывает, дышащий ли это материал. Керамзитобетонные блоки обладают хорошей паропроницаемостью с показателями в 0,3-0,09 мг/(м·ч·Па). Данные зависят от плотности материала.

|

Плотность |

Паропроницаемость |

|

600 |

0,09 |

|

800 |

0,1 |

|

1000 |

0,14 |

|

1200 |

0,2 |

|

1400 |

0,26 |

Показатели говорят о том, что паропроницаемость керамзитобетона в 2 раза лучше, чем у кирпича, практически приравнивается к древесине. Также материал поглощает избыточную влагу из помещения, и при сухом воздухе возвращает ее обратно. Поэтому в доме из керамзитобетона всегда комфортный микроклимат.

Также материал поглощает избыточную влагу из помещения, и при сухом воздухе возвращает ее обратно. Поэтому в доме из керамзитобетона всегда комфортный микроклимат.

- Морозостойкость. По ГОСТу керамзитобетонные блоки имеют марки морозостойкости: 25, 35, 50, 75. Обозначаются буквой F. Цифры указывают на кол-во циклов заморозки и оттаивания, которые может выдержать блок, не потеряв свою прочность. В последующий цикл от указанного, прочность снизится на 10%. Наиболее распространено производство блоков с пометкой F50.

- Огнестойкость. Материал относится к категории пожарной безопасности – А1 – кладка, находящаяся под воздействием огня до 10 часов не разрушится.

Маркировка

Все характеристики блоков можно узнать самому, не обращаясь к продавцу-консультанту магазина. С помощью маркировки. Согласно ГОСТу 6133-99 различают обозначения:

- С – для укладки стен;

- П – для кладки перегородок;

- Л – лицевой блок;

- Р – рядовой.

Это варианты второй и третьей буквы в маркировке, первая для керамзитобетона – К (искусственный камень). Далее идут параметры, указывающие на способ укладки блоков:

- ПР – порядовый;

- УГ – угловой;

- ПЗ – перевязочный.

Следующие показатели – наличие/отсутствие пустот: ПЛ – полнотелый и ПС – пустотелый. Далее указывается длина, марка (М), морозостойкость (F) и плотность. Последнее – указание ГОСТа. Например: КПР-ПР-ПС-39-100- F50-1400 ГОСТ 6133-99.

Применение

- Укладка наружных стен в малоэтажных домах.

- Возведение перегородок со звукоизоляционными свойствами.

- Облицовка строений.

- Сооружение вентиляции с помощью укладки блоков, которые имею естественные сквозные отверстия.

- Закладка фундамента малогабаритных домов.

- Постройка заборов.

- Строительство столбов для ограждений.

- Использование как опорных тумб для скамеек.

- Качественная замена бордюрного камня.

Почему выбирают керамзитобетон

Достоинства материала, в особенности состав, делают бетонные блоки такими популярными:

- Экологичность. В составе только цемент, керамзит (может быть в различном виде), вода, песок.

- Длительный срок службы, который приравнивается к кирпичу. Материал теряет прочность (на 10%) по истечению 50 циклов замерзания и оттаивания.

- Небольшой вес в соотношении с размером. Позволяет производить кладку самостоятельно, без дополнительной техники или рабочей силы.

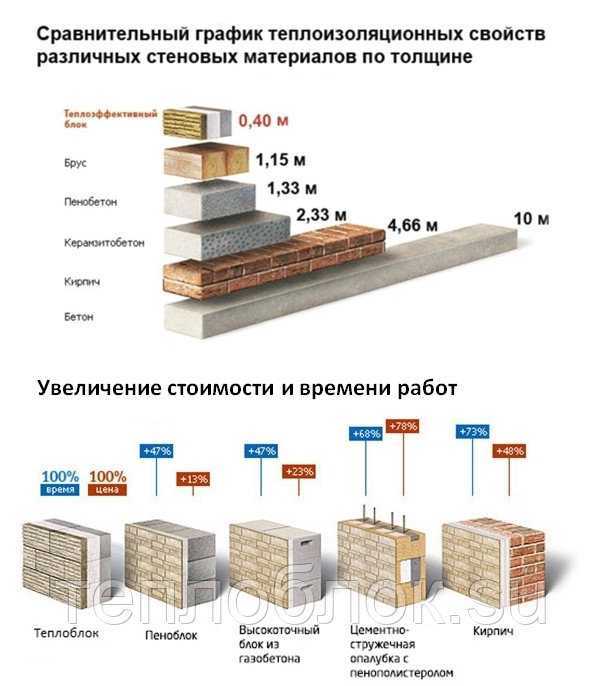

- Низкая теплопроводность – практически не отдает тепло, сохраняя его порядка 75 часов.

- Регулирует влажность воздуха в помещении – впитывает избыток и возвращает его во времена повышенной сухости.

- Не подвластны горению. Из-за огня блоки могут треснуть или рассыпаться, но при этом не выделят вредных продуктов горения.

- Относится к дышащим материалам, поскольку имеет хорошую паропроницаемость.

Недостатков не так много и среди них:

- Плохая переносимость динамических нагрузок, приводящих к деформации.

- Их сложно порезать, зачастую крошатся, образуются трещины, края получаются неровными и осыпающимися.

Сравнение легких блоков и кирпича

К легким блокам относятся: пеноблоки, газосиликатные, опилкобетонные, шлакоблоки и керамзитобетонные.

- Объемный вес. Наибольший у кирпича – 1000-2000 кг/м3, далее идет керамзитобетон – 700-1500, третье место между собой разделили: опилкобетонные (500-900), шлакоблоки (500-1000), пеноблоки (450-900). С наименьшим объемным весом – газосиликатные блоки – 200-600 кг/м3.

- Прочность. Самым прочным из легких блоков является керамзитобетон, который не уступает показателями кирпичу – 50-150 кг/см2. Второе место со значительным отрывом – шлакоблоки – 25-75 кг/см2. Менее прочными являются пеноблоки (10-50) и газосиликатные блоки (5-20).

- Теплопроводность. Наибольше количество тепла будет уходить через кирпич (0,3-0,8 вт/(м·град)) и шлакоблоки (0,3-0,5). Далее по показателям идут опилкобетонные (0,2-0,3) и пеноблоки (0,2-0,4). И третье место с наихудшей теплопроводностью – керамзитобетонные и газосиликатные блоки – 0,15-0,45 и 0,15-0,3 соответственно.

- Морозостойкость (средние показатели). Больший срок службы у кирпича и керамзитобетона – по 50 циклов, далее – пеноблоки и опилкобетонные блоки – 25, третьи – шлакоблоки (20 циклов). Наименьший показатель долговечности у газосиликатных блоков – 10 циклов.

- Время остывания. Дольше всего остывает кирпич и керамзитобетон – 75-90 часов, вторые по показателям – опилкобетонные и шлакоблоки – 65 часов, третьи – пеноблоки (60). И быстрее всего остывают газосиликатные блоки – за 50 часов.

- Усадка. После строительства толщина кирпича, керамзитобетона и шлакоблоков не меняется – усадка составляет 0% мм/м. На 0,5-1% мм/м уменьшается опилкобетон.

Пеноблок – 0,6-1,2 и больше всего газосиликатные блоки – 1,5 % мм/м.

Пеноблок – 0,6-1,2 и больше всего газосиликатные блоки – 1,5 % мм/м. - Водопоглощение. Газосиликатные блоки способны поглотить 100% влаги, пеноблоки – 95%, опилкобетонные – 60-80, шлакоблоки – 75, и меньше всего поглощают: керамзитобетон (50%) и кирпич (40%).

По данным сравнения можно сделать вывод, что керамзитобетон по характеристикам является одним из наиболее подходящих материалов по всем показателям для строительства домов, бань и укладки фундамента. Такие же хорошие показатели у кирпича. Остальные легкие блоки уступают, либо всеми показателями (газосиликатные), либо некоторыми из них (пеноблоки, опилкобетонные, шлакоблоки).

Использование вторичного каменного заполнителя и вторичного пенополистирола для бетонных блоков для безрастворной кладки

1. Роза В., редактор. Новая эра в глобальном здравоохранении. Издательство Спрингер; Нью-Йорк, штат Нью-Йорк, США: 2017 г. Преобразование нашего мира: Повестка дня в области устойчивого развития на период до 2030 г. [Google Scholar]

[Google Scholar]

2. CSN EN 206+A1. Бетон: Спецификация, производительность, производство и соответствие. Европейский стандарт; Прага, Чехия: 2018. (на чешском языке) [Google Scholar]

3. Пачеко-Торгал Ф., Джалали С. Прочность на сжатие и износостойкость бетонов на основе керамических отходов. Матер. Структура 2011;44:155–167. doi: 10.1617/s11527-010-9616-6. [CrossRef] [Google Scholar]

4. Senthamarai R.M., Devadas Manoharan P. Бетон с керамическим заполнителем из отходов. Цем. Конкр. Композиции 2005; 27: 910–913. doi: 10.1016/j.cemconcomp.2005.04.003. [CrossRef] [Google Scholar]

5. Yang J., Du Q., Bao Y. Бетон с переработанным бетонным заполнителем и дробленым глиняным кирпичом. Констр. Строить. Матер. 2011;25:1935–1945. doi: 10.1016/j.conbuildmat.2010.11.063. [CrossRef] [Google Scholar]

6. Мансур М.А., Ви Т.Х., Ли С.К. Кирпичный щебень как крупный заполнитель для бетона. Матер. Дж. 1999; 96: 478–484. [Google Scholar]

7. Медина С., Санчес де Рохас М. И., Томас С., Поланко Дж.А., Фриас М. Долговечность переработанного бетона, изготовленного из переработанного керамического заполнителя для сантехники. Межиндикаторные отношения. Констр. Строить. Матер. 2016; 105: 480–486. doi: 10.1016/j.conbuildmat.2015.12.176. [Перекрестная ссылка] [Академия Google]

И., Томас С., Поланко Дж.А., Фриас М. Долговечность переработанного бетона, изготовленного из переработанного керамического заполнителя для сантехники. Межиндикаторные отношения. Констр. Строить. Матер. 2016; 105: 480–486. doi: 10.1016/j.conbuildmat.2015.12.176. [Перекрестная ссылка] [Академия Google]

8. Виейра Т., Алвес А., де Брито Дж., Коррейя Дж.Р., Силва Р.В. Характеристики долговечности бетона, содержащего мелкие рециклированные заполнители из кирпичного щебня и санфаянса. Матер. Дес. 2016;90:767–776. [Google Scholar]

9. Коррейя Дж.Р., де Брито Дж., Перейра А.С. Влияние на долговечность бетона использования переработанных керамических заполнителей. Матер. Структура 2006; 39: 169–177. doi: 10.1617/s11527-005-9014-7. [CrossRef] [Google Scholar]

10. Рашид К., Раззак А., Ахмад М., Рашид Т., Тарик С. Экспериментальный и аналитический выбор устойчивого переработанного бетона с заполнителем из керамических отходов. Констр. Строить. Матер. 2017;154:829–840. doi: 10. 1016/j.conbuildmat.2017.07.219. [CrossRef] [Google Scholar]

1016/j.conbuildmat.2017.07.219. [CrossRef] [Google Scholar]

11. Гонсалес Х.С., Гаярре Ф.Л., Перес К.Л.-К., Рос П.С., Лопес М.А.С. Влияние заполнителей вторичного кирпича на свойства конструкционного бетона для изготовления сборных предварительно напряженных балок. Констр. Строить. Матер. 2017; 149: 507–514. doi: 10.1016/j.conbuildmat.2017.05.147. [CrossRef] [Google Scholar]

12. Nepomuceno M.C.S., Isidoro R.A.S., Catarino J.P.G. Оценка механических характеристик бетона, изготовленного с использованием вторичного керамического крупного заполнителя из промышленных кирпичных отходов. Констр. Строить. Матер. 2018; 165: 284–294. doi: 10.1016/j.conbuildmat.2018.01.052. [CrossRef] [Google Scholar]

13. Кахим П.Б. Механические свойства армированного бетона. Констр. Строить. Матер. 2009; 23:1292–1297. doi: 10.1016/j.conbuildmat.2008.07.023. [CrossRef] [Google Scholar]

14. Андерсон Д.Дж., Смит С.Т., Ау Ф.Т.К. Механические свойства бетона с использованием отходов керамики в качестве крупного заполнителя. Констр. Строить. Матер. 2016; 117:20–28. doi: 10.1016/j.conbuildmat.2016.04.153. [CrossRef] [Академия Google]

Констр. Строить. Матер. 2016; 117:20–28. doi: 10.1016/j.conbuildmat.2016.04.153. [CrossRef] [Академия Google]

15. Zheng C., Lou C., Du G., Li X., Liu Z., Li L. Механические свойства переработанного бетона с заполнителем из разрушенных отходов бетона и заполнителем из глиняного кирпича. Результаты Физ. 2018;9:1317–1322. doi: 10.1016/j.rinp.2018.04.061. [CrossRef] [Google Scholar]

16. Алвес А.В., Виейра Т.Ф., де Брито Дж., Коррейя Дж.Р. Механические свойства конструкционного бетона с мелкими вторичными керамическими заполнителями. Констр. Строить. Матер. 2014;64:103–113. doi: 10.1016/j.conbuildmat.2014.04.037. [Перекрестная ссылка] [Академия Google]

17. Нематзаде М., Дашти Дж., Гянджеви Б. Оптимизация поведения при сжатии бетона, содержащего мелкий заполнитель огнеупорного кирпича вторичной переработки вместе с кальциево-алюминатным цементом и волокнами поливинилового спирта, подвергающегося воздействию кислой среды. Констр. Строить. Матер. 2018; 164: 837–849. doi: 10. 1016/j.conbuildmat.2017.12.230. [CrossRef] [Google Scholar]

1016/j.conbuildmat.2017.12.230. [CrossRef] [Google Scholar]

18. Gonzalez-Corominas A., Etxeberria M. Свойства высокоэффективного бетона, изготовленного из переработанной тонкой керамики и крупнозернистых смешанных заполнителей. Констр. Строить. Матер. 2014; 68: 618–626. doi: 10.1016/j.conbuildmat.2014.07.016. [Перекрестная ссылка] [Академия Google]

19. Халаф Фуад М., ДеВенни Алан С. Свойства новых и переработанных заполнителей из глиняного кирпича для использования в бетоне. Дж. Матер. Гражданский англ. 2005; 17: 456–464. doi: 10.1061/(ASCE)0899-1561(2005)17:4(456). [CrossRef] [Google Scholar]

20. Халаф Фуад М., ДеВенни Алан С. Переработка разрушенного каменного щебня в качестве крупного заполнителя в бетоне: обзор. Дж. Матер. Гражданский англ. 2004; 16: 331–340. doi: 10.1061/(ASCE)0899-1561(2004)16:4(331). [CrossRef] [Google Scholar]

21. Пачеко-Торгал Ф., Джалали С. Повторное использование керамических отходов в бетоне. Констр. Строить. Матер. 2010; 24:832–838. doi: 10.1016/j.conbuildmat.2009.10.023. [CrossRef] [Google Scholar]

doi: 10.1016/j.conbuildmat.2009.10.023. [CrossRef] [Google Scholar]

22. Дебиб Ф., Кенай С. Использование крупного и мелкого дробленого кирпича в качестве заполнителя в бетоне. Констр. Строить. Матер. 2008; 22: 886–893. doi: 10.1016/j.conbuildmat.2006.12.013. [CrossRef] [Google Scholar]

23. Девенни А., Халаф Ф.М. Использование кирпичного щебня в качестве крупного заполнителя в бетоне. Мейсон. Междунар. 1999; 12:81–84. [Google Scholar]

24. Вериан К.П., Ашраф В., Цао Ю. Свойства вторичного бетонного заполнителя и их влияние на производство нового бетона. Ресурс. Консерв. Переработка 2018; 133:30–49. doi: 10.1016/j.resconrec.2018.02.005. [CrossRef] [Google Scholar]

25. Уддин М.Т., Махмуд А.Х., Камал Мд.Р.И., Яшин С.М., Зихан З.У.А. Влияние максимального размера заполнителя кирпича на свойства бетона. Констр. Строить. Матер. 2017; 134:713–726. doi: 10.1016/j.conbuildmat.2016.12.164. [CrossRef] [Google Scholar]

26. Чен Х.-Дж., Йен Т., Чен К.-Х. Использование строительного мусора в качестве вторичного заполнителя. Цем. Конкр. Рез. 2003; 33: 125–132. doi: 10.1016/S0008-8846(02)00938-9. [Перекрестная ссылка] [Академия Google]

Цем. Конкр. Рез. 2003; 33: 125–132. doi: 10.1016/S0008-8846(02)00938-9. [Перекрестная ссылка] [Академия Google]

27. Нили М., Сасанипур Х., Аслани Ф. Влияние мелких и крупных переработанных заполнителей на свежие и механические свойства самоуплотняющегося бетона. Материалы. 2019;12:1120. doi: 10.3390/ma12071120. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

28. Desmyter J., Van Dessel J., Blockmans S. Использование отходов в бетоне. Издательство Томаса Телфорда; Лондон, Великобритания: 1999 г. Использование переработанного бетона и каменных заполнителей в бетоне: улучшение качества и чистоты заполнителей; стр. 139–149. [Google Scholar]

29. Cavalline T.L., Weggel D.C. Переработанный кирпичный заполнитель для бетона: использование кирпичной кладки из отходов строительства и сноса в качестве переработанного заполнителя в бетоне. Структура Surv. 2013;31:160–180. doi: 10.1108/SS-09-2012-0029. [CrossRef] [Google Scholar]

30. Хатиб Дж. М. Свойства бетона с добавлением мелкого переработанного заполнителя. Цем. Конкр. Рез. 2005; 35: 763–769. doi: 10.1016/j.cemconres.2004.06.017. [CrossRef] [Google Scholar]

Цем. Конкр. Рез. 2005; 35: 763–769. doi: 10.1016/j.cemconres.2004.06.017. [CrossRef] [Google Scholar]

31. Мириан В.-Л.М., Изабель М.-Л., Кристина В.-Х., Пабло В.-Б. Эмпирическое определение эффективного водоцементного отношения растворов с оборотным заполнителем в зависимости от впитывающей способности; Материалы Congreso Internacional de Construcción Sostenible y Soluciones Ecoeficientes; Севилья, Испания. 25–27 мая 2015 г. [Google Scholar]

32. Маршалл А.Л. Тепловые свойства бетона. Строить. науч. 1972; 7: 167–174. doi: 10.1016/0007-3628(72)

-9. [CrossRef] [Google Scholar]

33. Callejas I.J.A., Durante L.C., de Oliveira A.S., Callejas I.J.A., Durante L.C., Oliveira A.S. de Тепловое сопротивление и проводимость бетонных блоков из переработанных строительных отходов и отходов сноса (RCDW). РЭМ Интерн. англ. Дж. 2017; 70:167–173. doi: 10.1590/0370-44672015700048. [CrossRef] [Google Scholar]

34. Ким К.-Х., Чон С.-Э., Ким Дж.-К., Ян С. Экспериментальное исследование теплопроводности бетона. Цем. Конкр. Рез. 2003; 33: 363–371. дои: 10.1016/S0008-8846(02)00965-1. [CrossRef] [Google Scholar]

Цем. Конкр. Рез. 2003; 33: 363–371. дои: 10.1016/S0008-8846(02)00965-1. [CrossRef] [Google Scholar]

35. Демирбуа Р. Влияние минеральных добавок на теплопроводность и прочность раствора на сжатие. Энергетическая сборка. 2003; 35: 189–192. doi: 10.1016/S0378-7788(02)00052-X. [CrossRef] [Google Scholar]

36. Хан М.И. Факторы, влияющие на тепловые свойства бетона и применимость моделей их прогнозирования. Строить. Окружающая среда. 2002; 37: 607–614. doi: 10.1016/S0360-1323(01)00061-0. [CrossRef] [Google Scholar]

37. Schackow A., Effting C., Folgueras M.V., Güths S., Mendes G.A. Механические и тепловые свойства легких бетонов с вермикулитом и пенополистиролом с применением воздухововлекающей добавки. Констр. Строить. Матер. 2014;57:190–197. doi: 10.1016/j.conbuildmat.2014.02.009. [CrossRef] [Google Scholar]

38. Чен Б., Лю Н. Новые легкие бетонные конструкции и их тепловые и механические свойства. Констр. Строить. Матер. 2013;44:691–698. doi: 10.1016/j.conbuildmat. 2013.03.091. [CrossRef] [Google Scholar]

2013.03.091. [CrossRef] [Google Scholar]

39. Sayadi A.A., Tapia J.V., Neitzert T.R., Clifton G.C. Влияние частиц пенополистирола (EPS) на огнестойкость, теплопроводность и прочность на сжатие пенобетона. Констр. Строить. Матер. 2016; 112:716–724. doi: 10.1016/j.conbuildmat.2016.02.218. [Перекрестная ссылка] [Академия Google]

40. Диссанаяке Д.М.К.В., Джаясингхе С., Джаясингхе М.Т.Р. Сравнительный энергетический анализ дома со стеновыми панелями из пенобетона на основе вторичного пенополистирола (EPS). Энергетическая сборка. 2017; 135:85–94. doi: 10.1016/j.enbuild.2016.11.044. [CrossRef] [Google Scholar]

41. Ван В., Лю Ю., Цзян Л., Чжао Л., Ли З. Влияние физических свойств переработанного крупного заполнителя на механические свойства теплоизоляционного бетона с переработанным заполнителем (RATIC ) Констр. Строить. Матер. 2018;180:229–238. doi: 10.1016/j.conbuildmat.2018.05.232. [CrossRef] [Google Scholar]

42. Танг В.К., Ло Ю., Надим А. Механические свойства и усадка при высыхании конструкционного бетона на полистироловом заполнителе. Цем. Конкр. Композиции 2008; 30: 403–409. doi: 10.1016/j.cemconcomp.2008.01.002. [CrossRef] [Google Scholar]

Цем. Конкр. Композиции 2008; 30: 403–409. doi: 10.1016/j.cemconcomp.2008.01.002. [CrossRef] [Google Scholar]

43. Wang W., Zhao L., Liu Y., Li Z. Состав смеси для теплоизоляционного бетона на вторичном заполнителе с минеральными добавками. Маг. Конкр. Рез. 2014; 66: 492–504. doi: 10.1680/макр.13.00335. [Перекрестная ссылка] [Академия Google]

44. Кая А., Кар Ф. Свойства бетона, содержащего отходы пенополистирола и природную смолу. Констр. Строить. Матер. 2016; 105: 572–578. doi: 10.1016/j.conbuildmat.2015.12.177. [CrossRef] [Google Scholar]

45. Fernando P.L.N., Jayasinghe M.T.R., Jayasinghe C. Структурная осуществимость сэндвич-панелей из легкого бетона на основе пенополистирола (EPS). Констр. Строить. Матер. 2017; 139:45–51. doi: 10.1016/j.conbuildmat.2017.02.027. [CrossRef] [Академия Google]

46. Сюй Ю., Цзян Л., Сюй Дж., Ли Ю. Механические свойства пенополистирола, легкого заполнителя, бетона и кирпича. Констр. Строить. Матер. 2012; 27:32–38. doi: 10. 1016/j.conbuildmat.2011.08.030. [CrossRef] [Google Scholar]

1016/j.conbuildmat.2011.08.030. [CrossRef] [Google Scholar]

47. Шеффлова М., Вольф М., Павлу Т. Тепловые свойства бетона с вторичным заполнителем. Доп. Матер. Рез. 2014;1054:227–233. doi: 10.4028/www.scientific.net/AMR.1054.227. [CrossRef] [Google Scholar]

48. Leiva C., Solís-Guzmán J., Marrero M., García Arenas C. Переработанные блоки с улучшенной звуко- и пожароизоляцией, содержащие отходы строительства и сноса. Управление отходами. 2013; 33: 663–671. doi: 10.1016/j.wasman.2012.06.011. [PubMed] [CrossRef] [Академия Google]

49. Шеффлова М., Павлу Т. Влияние качества переработанного заполнителя на переработанный бетон. Доп. Матер. Рез. 2015;1106:45–48. doi: 10.4028/www.scientific.net/AMR.1106.45. [CrossRef] [Google Scholar]

50. Meng Y., Ling T.-C., Mo K.H. Переработка отходов для создания добавленной стоимости в бетонных блоках: обзор. Ресурс. Консерв. Переработка 2018; 138: 298–312. doi: 10.1016/j.resconrec.2018.07.029. [CrossRef] [Google Scholar]

51. Рао А., Джха К.Н., Мишра С. Использование заполнителей из переработанных отходов строительства и сноса в бетоне. Ресурс. Консерв. Переработка 2007; 50:71–81. doi: 10.1016/j.resconrec.2006.05.010. [Перекрестная ссылка] [Академия Google]

Рао А., Джха К.Н., Мишра С. Использование заполнителей из переработанных отходов строительства и сноса в бетоне. Ресурс. Консерв. Переработка 2007; 50:71–81. doi: 10.1016/j.resconrec.2006.05.010. [Перекрестная ссылка] [Академия Google]

52. Сабай М.М., Кокс М.Г.Д.М., Мато Р.Р., Эгмонд Э.Л.С., Лихтенберг Дж.Дж.Н. Производство бетонных блоков из отходов строительства и сноса в Танзании. Ресурс. Консерв. Переработка 2013;72:9–19. doi: 10.1016/j.resconrec.2012.12.003. [CrossRef] [Google Scholar]

53. Матос А.М., Соуза-Кутиньо Дж. Прочность раствора с использованием порошка стеклобоя в качестве замены цемента. Констр. Строить. Матер. 2012; 36: 205–215. doi: 10.1016/j.conbuildmat.2012.04.027. [CrossRef] [Академия Google]

54. Матар П., Далати Р.Э. Прочность кладочных блоков, изготовленных из переработанных бетонных заполнителей. физ. Процессия. 2011;21:180–186. doi: 10.1016/j.phpro.2011.10.027. [CrossRef] [Google Scholar]

55. Zhan B.J., Xuan D.X., Poon C.S., Shi C. J. Влияние параметров отверждения на CO 2 отверждение бетонных блоков, содержащих переработанные заполнители. Цем. Конкр. Композиции 2016;71:122–130. doi: 10.1016/j.cemconcomp.2016.05.002. [CrossRef] [Google Scholar]

J. Влияние параметров отверждения на CO 2 отверждение бетонных блоков, содержащих переработанные заполнители. Цем. Конкр. Композиции 2016;71:122–130. doi: 10.1016/j.cemconcomp.2016.05.002. [CrossRef] [Google Scholar]

56. Сюань Д., Чжан Б., Пун К. С. Оценка механических свойств бетона с добавлением карбонизированных переработанных бетонных заполнителей. Цем. Конкр. Композиции 2016;65:67–74. doi: 10.1016/j.cemconcomp.2015.10.018. [Перекрестная ссылка] [Академия Google]

57. Чжу Л., Дай Дж., Бай Г., Чжан Ф. Исследование тепловых свойств бетона из переработанного заполнителя и переработанных бетонных блоков. Констр. Строить. Матер. 2015; 94: 620–628. doi: 10.1016/j.conbuildmat.2015.07.058. [CrossRef] [Google Scholar]

58. Хуан-Вальдес А., Гарсия-Гонсалес Х., Родригес-Роблес Д., Герра-Ромеро М.И., Лопес Гаярре Ф., Де Бели Н., Моран-дель Посо Х.М. со сборным железобетоном, изготовленным из переработанных смешанных керамических заполнителей: жизнеспособный технический вариант для повышения ценности материалов строительных и сносных отходов (CDW). 2019;12:24. doi: 10.3390/ma12010024. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

2019;12:24. doi: 10.3390/ma12010024. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

59. Родригес С., Миньяно И., Агилар М.А., Ортега Дж.М., Парра С., Санчес И. Свойства бетонных блоков для мощения и полых Плитка с переработанным заполнителем из отходов строительства и сноса. Материалы. 2017;10:1374. doi: 10.3390/ma10121374. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

60. Беме Л., Фрайдерс Дж., Ван Гизель А. Бетонные конструкции для устойчивого сообщества; Стокгольм, Швеция: 2012 г. Повышение ценности переработанных бетонных заполнителей в бетоне C20/25 и C25/30. [Академия Google]

61. Беме Л. RecyMblock-применение переработанных смешанных заполнителей в производстве бетонных строительных блоков; Материалы Всемирной конференции по устойчивому строительству SB11 HELSINKI, Финская ассоциация инженеров-строителей RIL и Центр технических исследований Финляндии VTT; Хельсинки, Финляндия. 18–21 октября 2011 г.; стр. 2038–2047. [Google Scholar]

62. Poon C.S., Chan D. Брусчатка из переработанного бетонного заполнителя и глиняного щебня. Констр. Строить. Матер. 2006;20:569–577. doi: 10.1016/j.conbuildmat.2005.01.044. [CrossRef] [Google Scholar]

Poon C.S., Chan D. Брусчатка из переработанного бетонного заполнителя и глиняного щебня. Констр. Строить. Матер. 2006;20:569–577. doi: 10.1016/j.conbuildmat.2005.01.044. [CrossRef] [Google Scholar]

63. Xiao Z., Ling T.-C., Kou S.-C., Wang Q., Poon C.-S. Использование отходов, образовавшихся в результате землетрясений, для производства бетонных кладочных блоков для перегородок. Управление отходами. 2011; 31: 1859–1866. doi: 10.1016/j.wasman.2011.04.010. [PubMed] [CrossRef] [Google Scholar]

64. Ganjian E., Jalull G., Sadeghi-Pouya H. Использование отходов и побочных продуктов для производства бетонных тротуарных плит. Констр. Строить. Матер. 2015;77:270–275. doi: 10.1016/j.conbuildmat.2014.12.048. [Перекрестная ссылка] [Академия Google]

65. Xiao Z., Ling T.-C., Poon C.-S., Kou S.-C., Wang Q., Huang R. Свойства блоков для перегородок, изготовленных с высоким процентным содержанием переработанного глиняного кирпича после воздействие повышенных температур. Констр. Строить. Матер. 2013;49:56–61. doi: 10.1016/j.conbuildmat.2013.08.004. [CrossRef] [Google Scholar]

Строить. Матер. 2013;49:56–61. doi: 10.1016/j.conbuildmat.2013.08.004. [CrossRef] [Google Scholar]

66. Бонет-Мартинес Э., Перес-Вилларехо Л., Эличе-Кесада Д., Кастро Э. Производство устойчивых глиняных кирпичей с использованием отходов вторичной переработки алюминия в качестве сырья. Материалы. 2018;11:2439. doi: 10.3390/ma11122439. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

67. Тургут П., Яхлизаде Э.С. Исследование бетонных блоков с отходами стекла. Междунар. Дж. Гражданский. Окружающая среда. англ. 2009;3:7. [Google Scholar]

68. Чен З., Ли Дж. С., Пун К. С. Комбинированное использование золы осадка сточных вод и переработанного стеклобоя для производства бетонных блоков. Дж. Чистый. Произв. 2018; 171:1447–1459. doi: 10.1016/j.jclepro.2017.10.140. [CrossRef] [Google Scholar]

69. Lee G., Poon C.S., Wong Y.L., Ling T.C. Влияние переработанных мелких стеклянных заполнителей на свойства сухих бетонных блоков. Констр. Строить. Матер. 2013; 38: 638–643. doi: 10.1016/j.conbuildmat.2012.090,017. [CrossRef] [Google Scholar]

doi: 10.1016/j.conbuildmat.2012.090,017. [CrossRef] [Google Scholar]

70. Линг Т.-К., Пун К.-С. Использование переработанного стекла ЭЛТ-воронки в качестве мелкого заполнителя в бетонных блоках для мощения из сухого бетона. Дж. Чистый. Произв. 2014;68:209–215. doi: 10.1016/j.jclepro.2013.12.084. [CrossRef] [Google Scholar]

71. Sodupe-Ortega E., Fraile-Garcia E., Ferreiro-Cabello J., Sanz-Garcia A. Оценка резиновой крошки в качестве заполнителя для автоматизированного производства прорезиненных длинных пустотелых блоков и кирпичей . Констр. Строить. Матер. 2016; 106: 305–316. doi: 10.1016/j.conbuildmat.2015.12.131. [Перекрестная ссылка] [Академия Google]

72. Мохаммед Б.С., Анвар Хоссейн К.М., Энг Сви Дж.Т., Вонг Г., Абдуллахи М. Свойства полых бетонных блоков из резиновой крошки. Дж. Чистый. Произв. 2012; 23:57–67. doi: 10.1016/j.jclepro.2011.10.035. [CrossRef] [Google Scholar]

73. Лин Т.-С. Расчет плотности и прочности на сжатие резинобетонных блоков. Констр. Строить. Матер. 2011; 25:4303–4306. doi: 10.1016/j.conbuildmat.2011.04.074. [CrossRef] [Google Scholar]

Констр. Строить. Матер. 2011; 25:4303–4306. doi: 10.1016/j.conbuildmat.2011.04.074. [CrossRef] [Google Scholar]

74. Садек Д.М., Эль Нуи Х.А. Свойства тротуарной плитки с добавлением керамической крошки. Журнал HBRC. 2014;10:198–205. doi: 10.1016/j.hbrcj.2013.11.006. [CrossRef] [Google Scholar]

75. Gencel O., Ozel C., Koksal F., Erdogmus E., Martinez-Barrera G., Brostow W. Свойства бетонных блоков для мощения, изготовленных из отходов мрамора. Дж. Чистый. Произв. 2012;21:62–70. doi: 10.1016/j.jclepro.2011.08.023. [CrossRef] [Google Scholar]

76. Uygunoğlu T., Topcu I.B., Gencel O., Brostow W. Влияние содержания летучей золы и типов заполнителей на свойства сборных железобетонных блокирующих блоков (PCIBs) Constr. Строить. Матер. 2012;30:180–187. doi: 10.1016/j.conbuildmat.2011.12.020. [Перекрестная ссылка] [Академия Google]

77. Чоудхури С., Маниар А.Т., Суганья О. Отходы полиэтилентерефталата (ПЭТ) как строительный раствор. Междунар. Дж. Хим. Окружающая среда. биол. науч. 2013;1:5. [Google Scholar]

биол. науч. 2013;1:5. [Google Scholar]

78. Hossain Md.U., Xuan D., Poon C.S. Устойчивое управление и утилизация отходов бетонного раствора: тематическое исследование в Гонконге. Управление отходами. 2017;61:397–404. doi: 10.1016/j.wasman.2017.01.038. [PubMed] [CrossRef] [Google Scholar]

79. Kou S.-C., Zhan B.-J., Poon C.-S. Свойства блоков перегородок, изготовленных из свежих бетонных отходов. Констр. Строить. Матер. 2012; 36: 566–571. doi: 10.1016/j.conbuildmat.2011.08.063. [Перекрестная ссылка] [Академия Google]

80. де Брито Дж., Сайкия Н. Переработанный заполнитель в бетоне. Лондон; Лондон, Великобритания: 2013. Зеленая энергия и технологии. [Google Scholar]

81. Дхир Р.К., де Брито Дж., Сильва Р.В., Лай К.К. 10-Переработанный бетонный заполнитель: свойства долговечности. В: Дхир Р.К., де Брито Дж., Сильва Р.В., Лай К.К., редакторы. Устойчивые строительные материалы. Издательство Вудхед; Соустон, Великобритания: 2019. стр. 365–418. (Серия изданий Woodhead по гражданскому и строительному строительству). [Академия Google]

[Академия Google]

82. Павлу Т., Шеффлова М. Исследование морозостойкости мелкозернистого бетона; Материалы EAN 2016—54-я Международная конференция по экспериментальному анализу напряжения; Срни, Чехия. 30 мая – 2 июня 2016 г. [Google Scholar]

83. Браво М., де Брито Дж., Понтес Дж., Евангелиста Л. Характеристики долговечности бетона с переработанными заполнителями из заводов по производству отходов строительства и сноса. Констр. Строить. Матер. 2015; 77: 357–369. doi: 10.1016/j.conbuildmat.2014.12.103. [Перекрестная ссылка] [Академия Google]

84. Невилл А.М. Свойства бетона. 5-е изд. Пирсон; Harlow, UK: New York, NY, USA: 2011. [Google Scholar]

85. Павлу Т., Шеффлова М. Статический и динамический модуль упругости переработанного заполнителя бетона. Доп. Матер. Рез. 2014;1054:221–226. doi: 10.4028/www.scientific.net/AMR.1054.221. [CrossRef] [Google Scholar]

86. Сильва Р.В., де Брито Дж., Дхир Р.К. Установление зависимости между модулем упругости и прочностью на сжатие вторичного заполнителя бетона. Дж. Чистый. Произв. 2016;112:2171–2186. doi: 10.1016/j.jclepro.2015.10.064. [Перекрестная ссылка] [Академия Google]

Дж. Чистый. Произв. 2016;112:2171–2186. doi: 10.1016/j.jclepro.2015.10.064. [Перекрестная ссылка] [Академия Google]

87. Дхир Р.К., де Брито Дж., Сильва Р.В., Лай К.К. 9-Деформация бетона, содержащего переработанный бетонный заполнитель. В: Дхир Р.К., де Брито Дж., Сильва Р.В., Лай К.К., редакторы. Устойчивые строительные материалы. Издательство Вудхед; Соустон, Великобритания: 2019. стр. 283–363. (Серия изданий Woodhead по гражданскому и строительному строительству). [Google Scholar]

88. Линг Т.С., Нор Х.М., Лим С.К. Использование переработанных старых шин в бетонных брусчатках. проц. Инст. Гражданский англ. Отходы Ресурс. Управление 2010; 163:37–45. doi: 10.1680/теплый.2010.163.1.37. [Перекрестная ссылка] [Академия Google]

Международный журнал инженерного менеджмента и прикладных наук

Международный журнал новейших технологий в инженерии, менеджменте и прикладных науках — IJLTEMAS

Международный журнал новейших технологий в инженерии, менеджменте и прикладных науках (IJLTEMAS) — ежемесячный, рецензируемый, Открытый доступ и полностью рецензируемый международный журнал по инженерии, менеджменту и прикладным наукам с минимальной платой за обработку. Мы предоставляем отличную платформу для обмена мыслями между исследователями, заинтересованными в области инженерии, управления и прикладных наук.

Мы предоставляем отличную платформу для обмена мыслями между исследователями, заинтересованными в области инженерии, управления и прикладных наук.

- → Номер DOI: 10.51583/IJLTEMAS

- → Открытый доступ: Все опубликованные документы сразу же доступны для чтения, загрузки и распространения.

- → Быстрая публикация: Быстрая публикация статей и сохранение высокого качества процесса публикации.

- → Номинальная плата: Номинальная плата за публикацию в поддержку исследовательского сообщества.

- → Connect: Объедините мировое инженерное, прикладное и социологическое сообщество.

Общество исследований и научных инноваций

Общество исследований и научных инноваций (RSIS International) является ведущим международным профессиональным некоммерческим обществом, которое способствует прогрессу исследований и инноваций посредством международных конференций, дискуссий, семинаров и публикации Professional International в Интернете. журналы, информационные бюллетени и проводить исследования и инновации на международном уровне.

журналы, информационные бюллетени и проводить исследования и инновации на международном уровне.

Прием документов Февраль 2023 г.

Международный журнал новейших технологий в инженерии, менеджменте и прикладных науках -IJLTEMAS приглашает авторов/исследователей предложить свои исследовательские работы в области инженерии, менеджмента и прикладных наук. Все материалы должны быть оригинальными и иметь соответствующие результаты исследований в области инженерии, менеджмента и прикладных наук. Мы нацелены на качественную публикацию исследований и предоставление читателю достоверных исследований.

Руководство по отправке

| Крайний срок подачи | 25.02.2023 |

| Новое представление | Онлайн-подача |

| Окончательное представление принятой статьи | Онлайн-подача |

| Месяц/Год/Том/Выпуск | Февраль 2023 Том XII Выпуск II |

| Плата за публикацию | 20$ (долл. США) США) |

Почему открытый доступ?

Журналы открытого доступа доступны бесплатно в Интернете для немедленного открытого доступа к полному содержанию статей, отвечающих интересам ведущих исследователей. Каждый заинтересованный читатель может читать, скачивать или, возможно, распечатывать статьи в открытом доступе бесплатно! Мы приглашаем к подаче статей превосходного качества только в электронном (только .doc) формате.

Изменения и развитие в нигерийской бизнес-организации

Исследование посвящено тому, как бизнес-менеджеры могут управлять стратегиями изменений путем развития организационного развития бизнеса в Нигерии. После тщательного анализа литературы исследование пришло к выводу, что несколько предприятий в Нигерии… Подробнее…

Обзор биоактивных/фитокомпонентных молекул, зарегистрированных в Омане различные недуги. Недавние достижения в биотехнологических методах расширили использование биоактивных молекул природного происхождения в различных областях.

8;

8; Дело в том, что нужную прочность может дать только он;

Дело в том, что нужную прочность может дать только он; 8 см;

8 см;

Допустимо, чтобы габариты были больше/меньше на 1-2 см. Блок с шириной в 19 см предназначен для возведения стен, с 9 см – для перегородок.

Допустимо, чтобы габариты были больше/меньше на 1-2 см. Блок с шириной в 19 см предназначен для возведения стен, с 9 см – для перегородок.

Пеноблок – 0,6-1,2 и больше всего газосиликатные блоки – 1,5 % мм/м.

Пеноблок – 0,6-1,2 и больше всего газосиликатные блоки – 1,5 % мм/м.