Керамзитобетон плюсы и минусы: Керамзитобетон — преимущества и недостатки, применение в строительстве.

Керамзитный блок для строительства домов: плюсы и минусы

Керамзитный блок — относительно новый материал для строительства загородных домов и коттеджей. Продажа керамзитобетонных блоков в России ведется всего несколько десятков лет. Его выбирают владельцы земельных участков, которые хотят не потерять в надежности и безопасности будущего дома и одновременно стараются сэкономить, заботятся об экологичности своего будущего жилища и о его микроклимате.

Преимущества дома из керамзитобетона

-

Низкая теплопроводность стен. Блоки марки D1200 с пустотами имеют теплопроводность 0,43 Вт/м*С — примерно как у керамического кирпича. Пустотелый керамзит делает дом теплее зимой и прохладнее летом. Блоки хорошо удерживают тепло внутри дома, если их кладка выполнена по правильной технологии.

-

Стены не подвержены разрушающему действию ржавчины, гниения, огня и перепадов температур.

-

Малый вес. Пористый керамзит снижает вес блоков, а наличие пустот делает их еще легче. В результате вы экономите на фундаменте.

-

Высокая прочность. В нашем ассортименте керамзитобетонных блоков вы найдете изделия с маркой плотности D900–D1850. Из них можно строить несущие стены и 3-этажные коттеджи.

-

Быстрая кладка. Большой размер блоков ускоряет возведение стен в несколько раз. Стандартный блок размером 390×190×188 мм заменяет 7,14 одинарных кирпичей.

-

Хорошая адгезия штукатурки. Раствор хорошо липнет к керамзитобетону, что нельзя сказать об очень гладких поверхностях газобетонных и керамических блоков.

-

Экономичность. Блоки стоят недорого и снижают расходы на кладочный раствор за счет своих больших размеров.

-

Не дает усадку. Блоки не пойдут трещинами через несколько лет эксплуатации дома.

-

Высокая пористость блоков. Блок керамзитобетонный «дышит», но при этом хорошо впитывает воду, которая при замерзании расширяется в объеме и разрушает структуру керамзитобетона. Поэтому блоки нельзя оставлять без защиты: фасадной отделки, оштукатуривания, облицовки плиткой.

-

Сравнительно небольшой размер. Блоки больше кирпича, но примерно в 2 раза меньше стандартных газобетонных и керамических блоков. Это увеличивает количество мостиков холода в стене и требует дополнительного утепления дома.

-

Небольшой выбор размеров. Вы можете купить только блоки размером 390×190 мм с толщиной 80, 90 или 190 мм.

-

Сравнительно высокая теплопроводность.

Газосиликат и теплая керамика обладают лучшими теплоизоляционным свойствами при той же толщине стен.

Газосиликат и теплая керамика обладают лучшими теплоизоляционным свойствами при той же толщине стен.

-

Трудная резка. Из-за содержания высокоплотного керамзита в составе при распиливании блоков высока вероятность получить неровные края и трещины.

В Интернете можно встретить множество объявлений в стиле: «Продаю блоки креамзитобетонные», но не всегда у таких продавцов можно купить надежный и долговечный строительный материал. Как отличить качественный керамзитобетон?

-

Блоки должны быть изготовлены по ГОСТ. Обращайте внимание на маркировку 6133-99, чтобы приобрести материал с характеристиками, соответствующими заявленным.

-

Производитель. Выбирайте блоки от крупных изготовителей с большим производством: «Рифей», HONIK, Краснополянский завод и др.

-

Можно купить по одному блоку разных производителей и провести тестирование: сбросить с высоты, взвесить и рассчитать плотность, проверить соответствие геометрии установленным размерам.

Интернет-магазин «Кирпич.ру» предлагает большой выбор легких бетонных блоков и сухих смесей для кладочных работ. Мы выполняем доставку керамзитобетонных блоков по Москве и Подмосковью спецтранспортом или предлагаем заказчикам самывывоз с наших складов.

Плюсы и минусы дома из керамзитобетона

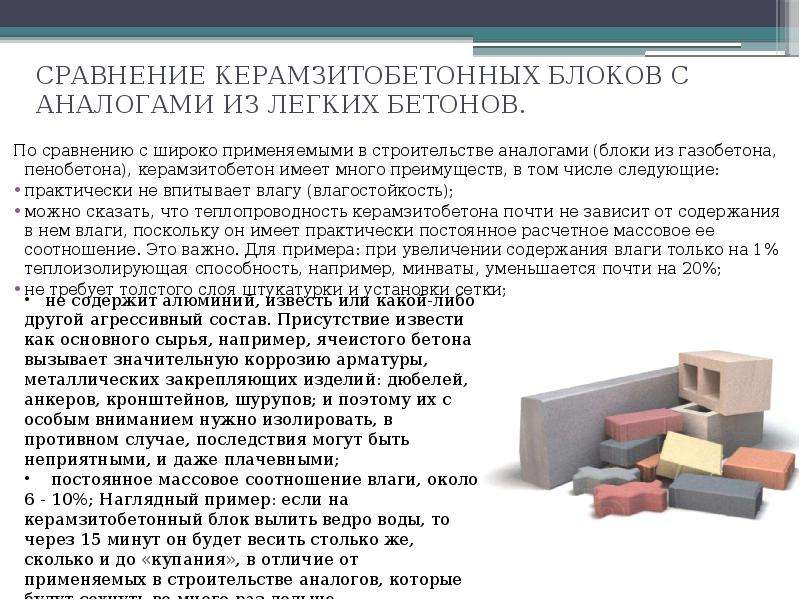

Керамзитобетонный блок объединил в себе все самые лучшие качества кирпича, шлакоблока, пеноблока и газоблока и других строительных камней. Дома из керамзитобетона превосходят большинство домов выложенных из классических искусственных камней, по многим показателям. Подробней про свойства керамзитобетона.

Керамзитобетонный блок – это один из базовых строительных материалов в современном строительстве, обладающий множеством достоинств и преимуществ перед самыми популярными стеновыми материалами.

По своему составу, керамзитобетон можно назвать вспененным кирпичом в бетонной смеси. Так как керамзит – это та же обожжённая глина из которой изготавливается кирпич, но только пористой структуры.

Так как керамзит – это та же обожжённая глина из которой изготавливается кирпич, но только пористой структуры.

Керамзитобетон, по сути, недооценённый строительный материала и составляет весомую конкуренцию таким материалам как кирпич, шлакоблок и другим видам строительных блоков.

- Долговечность, экологичность, негорючесть кирпича. Как и в кирпиче, в состав керамзитобетона входит природная обожжённая глина – это гранулы керамзита. Керамзит – это гранулы обожжённой глины. Это говорит об экологичности материала, долговечности. Гранулы уже обожжённые, то есть закалены при максимально высокой температуре, а это значит что керамзитобетон не горюч. По показателям долговечность керамзитобетона выше, чем кирпича. Из него даже возводят цокольные этажи, однако это делать не рекомендуется по ряду особенностей керамзита.

- Прочность и надежность шлакоблока.

Как и в шлакоблоке, связующим материалом блока является бетон. Керамзитобетонный блок объединяет в себе все свойства добротного бетона – это высокая прочность, твердость, износостойкость, Но керамзитобетон не имеет двух основных минусов шлакоблока – это тяжелый вес и сомнительный радиационный фон шлаков.

Как и в шлакоблоке, связующим материалом блока является бетон. Керамзитобетонный блок объединяет в себе все свойства добротного бетона – это высокая прочность, твердость, износостойкость, Но керамзитобетон не имеет двух основных минусов шлакоблока – это тяжелый вес и сомнительный радиационный фон шлаков. - Легкий вес, легкость в обработке, и высокая теплопроводность пеноблоков и газоблоков. Легким и теплопроводным керамзитобетон делают пористые гранулы керамзита.

- Дышащий эффект ракушечника и теплосбережение сиппанелей.

- Еще одним бонусом керамзитобетонного блока является то, что его, как и шлакоблок можно изготовить своими руками в кустарных условиях. Этот факт говорит и об относительной ценовой доступности материала.

- Небольшая нагрузка на фундамент. Керамзитобетонный блок благодаря своему пористому содержанию легкий строительный материал. Даже полнотелый блок будет значительно легче того же объема кирпича или шлакоблока. Вес пустотелого блока сравним с весом газоблока. Такая весовая нагрузка позволит сэкономить на фундаменте, без ущерба дому.

- Высокая прочность и долговечность стен. Керамзитобетон благодаря своим прочностным показателям, позволяет возводить несущие стены дома, но для этого необходимо использовать только полнотелые блоки. Из керамзитобетона возводят цокольные этажи и многоэтажные здания. По износостойкости и сроку службы керамзитобетон превосходит кирпич, поскольку выдерживает большее количество циклов замораживания и оттаивания , без потери несущей прочности.

- Низкая стоимость возведения коробки дома, в сравнении с другими стеновыми и несущими материалами.

Работы с керамзитобетонном намного легче чем с кирпичом и шлакоблоком, а значит и дешевле. Это заключается в том, что керамзитобетон легок в работе как пеноблок и газоблок, однако не так хорошо поддается резке, поскольку намного прочнее. Что не создает дополнительных трудностей для его монтажа. В ценовой категории, по стоимости монтажных работ, сравним с работами по возведению деревянного дома из бруса.

Работы с керамзитобетонном намного легче чем с кирпичом и шлакоблоком, а значит и дешевле. Это заключается в том, что керамзитобетон легок в работе как пеноблок и газоблок, однако не так хорошо поддается резке, поскольку намного прочнее. Что не создает дополнительных трудностей для его монтажа. В ценовой категории, по стоимости монтажных работ, сравним с работами по возведению деревянного дома из бруса.

Если большую часть отделочных работ, уже готовых стен, планируется выполнять своими руками, то керамзитобетон снова Вас порадует. Любая штукатурка очень хорошо ложится сцепляется с керамзитобетонной поверхностью. Касается это только стенового керамзитобетона, который с большей пористостью чем полнотелый керамзитобетон.

стены из керамзитобетона хорошо сцепляются со штукатуркой

- Стены не трескается в процессе эксплуатации. Такой проблемы как у домов из газоблоков и пеноблоков у керамзитобетона нет. Это происходит потому что блоки из керамзитобетона мало подвержены усадке.

- Дом из керамзитобетона практически не подвержен усадке. Если использовать при кладке стен оптимально досушенный керамзитобетон, то процент усадки такого дома близок к нулю. Кроме того, благодаря своему легкому весу. Дом из керамзита не создает дополнительной нагрузки на фундамент, что так же не приведет к дополнительной усадке под относительно легким весом стен.

- Оптимальная теплопроводность стен. Пористость гранул обожжённой глины в керамзитобетоне, делает дом построенный из него, достаточно теплым. Ранее керамзит использовали в качестве тепловой подушки для утепления кирпичной стены и чердаков крыш. Но все же в зависимости от региона, желательно дополнительно утеплять стены, как и стены из любого другого стенового материала. В целом, холодное время года дом хорошо удерживает тепло, а в жаркое время года, сохраняет прохладный, комфортный микроклимат.

керамзит использовали как утеплитель для чердаков и стен

- Экологичность дома.

Стены не выделяют никаких токсических и вредных веществ, поскольку керамзитобетон не содержит химических примесей и компонентом. Все составляющие керамзита-экологически чистые. О здоровье жителей такого дома можно быть спокойным.

Стены не выделяют никаких токсических и вредных веществ, поскольку керамзитобетон не содержит химических примесей и компонентом. Все составляющие керамзита-экологически чистые. О здоровье жителей такого дома можно быть спокойным. - Хорошая звукоизоляция. Пористая структура блока делает комнаты дома защищенным от нежелательных внешних звуков и шумов. Не нужно дополнительно монтировать шумоизоляцию для стен. Если еще в доме установленные качественные окна, с оптимальной звукоизоляцией, то домашний отдых в тихой и спокойной обстановке Вам гарантирован.

- Стены дома не интересны грызунам и насекомым.

- Дышащий дом. Внутри дома из керамзитобетона не создается эффект термоса, как это можно наблюдать в домах из сип панелей и в то же время он не продувается как дом из ракушечника. По теплопроводности и кислородной насыщенности, в доме из керамзитобетона достигается золотая середина. Не создается дефицит кислорода в помещении, нет эффекта спертого воздуха, что не требует дополнительной вентиляции и проветривания помещений.

- Стены хорошо удерживают анкера и навесные материалы. Твердая структура керамзитобетонного блока не позволяет в него закрутить саморез, как в мягкое дерево. Для крепления необходимо использовать специальные анкера и дюбеля с пробками. Предварительно просверлив стену перфоратором, для крепления. Такое свойство позволяет надежно монтировать на стены навесные отделочные материалы, вентилируемы фасады и предметы внутреннего интерьера.

- Высокое водопоглощение. Этот недостаток больше присущ стеновым блокам, где процентное соотношение керамзита в блоке значительно больше чем бетона. Это главная отрицательная сторона керамзитобетонного блока, как и любого пористого строительного блока. Гигроскопичность обусловлена свойствами структуры керамзита. Потому, в регионах с повышенной влажностью и преобладанием отрицательных температур, нельзя оставлять без защитной облицовочной отделки стены из керамзитобетона.

В холодное время года, жидкость, которую впитал блок замерзнет внутри стены и кристаллизируясь под воздействием отрицательной температуры станет разрушать блок изнутри. Этот недостаток присущ практически всем стеновым материалам.

В холодное время года, жидкость, которую впитал блок замерзнет внутри стены и кристаллизируясь под воздействием отрицательной температуры станет разрушать блок изнутри. Этот недостаток присущ практически всем стеновым материалам. - Много подделок на строительно рынке. Что бы дом из керамзитобетонных блоков радовал Вас всеми перечисленными достоинствами, для строительства необходимо использовать качественный материал. Блок должен иметь соответствующий вес, не должен крошится. Если силой рук возможно отломать часть блока или в руках можно раскрошить часть блока, это говорит о низком качестве используемого бетона. Или о том, что производитель сэкономил на бетоне, добавил в структуру блока большое количество песка. Такой блок обладает плохой прочностью и будет быстро разрушатся во время эксплуатации. Подробнее, о том как правильно выбрать керамзитобетонный блок.

керамзитобетон лучше приобретать у проверенного

производителя

Для надежности, желательно проверять качество каждой доставляемой партии керамзитобетонных блоков на строительный объект. Один и тот же поставщик может доставить партию разного качества в целях экономии материала.

Один и тот же поставщик может доставить партию разного качества в целях экономии материала.

Много боков делают в кустарных условиях как и шлакоблок.

- Высокая прочность структуры стены из керамзитобетонного блока. С одной стороны это плюс, с другой стороны для эксплуатации может быть минусом. В сравнении , например с деревянной стеной. В керамзитобетонную стену, проблематично что-либо закрепить. Для этого нужно использовать перфоратор, специальные дюбеля и анкера. Обычный саморез закрутить в такую стену не получится.

- Неэстетичный внешний вид. Керамзитобетонную стену необходимо отделывать снаружи не только для защиты от влаги и дополнительного утепления, но и для придания красивого внешнего вида дому. Сам по себе керамзитобетон не эстетичен.

дом из керамзитобетонных блоков

По сути, выше перечислены основные недостатки домов из керамзитобетона. Иные недостатки, которые могут возникнуть во время проживания в доме, могут возникнуть уже в результате ошибок при строительстве или из-за низкого качества используемого материала.

Керамзитобетонные дома являются прочными, надежными и долговечными. Это очень недооценённый и относительно дешевый строительный материал, который используется по всему Миру. Дома из блоков можно смело назвать экологически чистыми и пригодными. Но стоит помнить, что даже самый высококачественный и дорогой материал может создать непредвиденные трудности, если нарушена технология производства и монтажа. Потому всегда необходимо доверять строительство своего дома проверенным профессиональным строителям и приобретать материал у надежного производителя.

плюсы и минусы материала, технические характеристики, виды блоков, особенности строительства

Для возведения малоэтажных зданий активно используется керамзитобетон. Доступная цена и приемлемые технические характеристики сделали материал популярным.

Изготавливаются блоки в соответствии с ГОСТом из керамзита, цемента, песка.

Дом, построенный из керамзитобетона, по праву называется энергосберегающим. Это можно отметить уже после первого отопительного сезона.

Это можно отметить уже после первого отопительного сезона.

Посмотрите видео об особенностях керамзитобетонных блоков

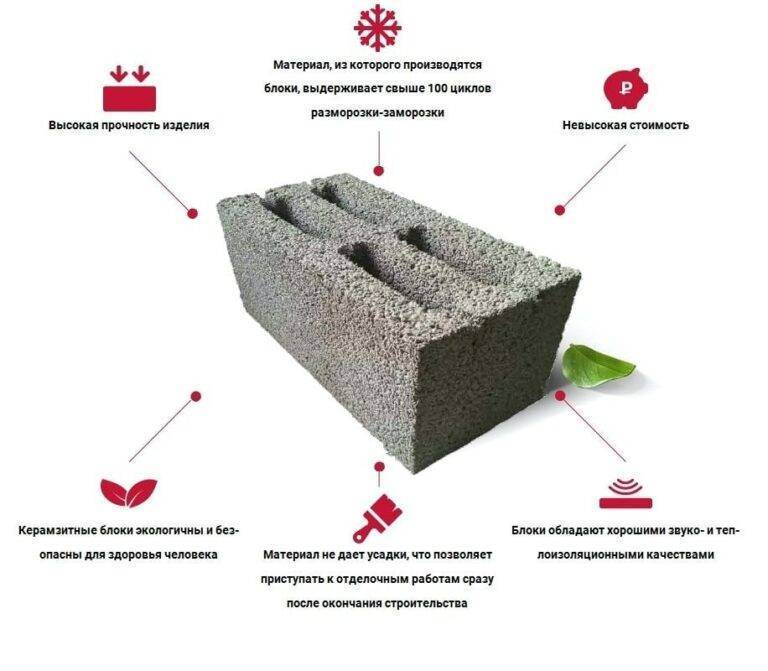

Плюсы керамзитобетонных блоков

Преимущества:

• снижение нагрузки на фундамент вдвое;

• увеличение теплозащиты в 3 раза;

• экономия раствора на кладке;

• ускорение строительства в связи с сокращением трудозатрат;

• не требуется привлечение специальной техники.

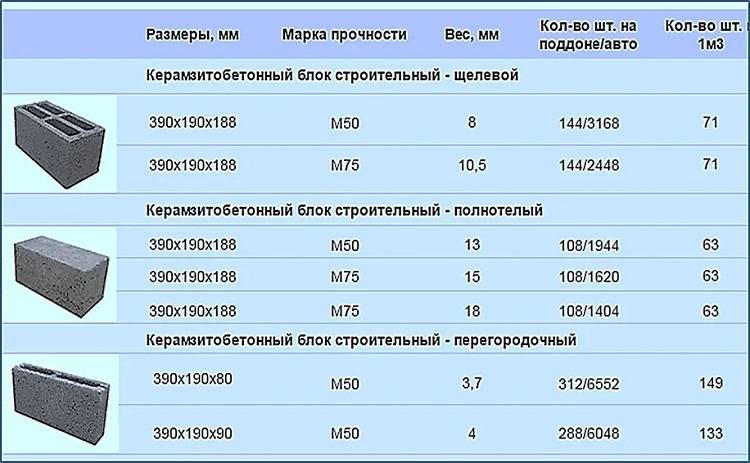

Технические характеристики керамзитобетонных блоков

• стандартные размеры блоков составляют: 190х390х90 мм, 190х390х188 мм;

• вес зависит от габаритов от 5 до 26 кг;

• теплоизоляционный показатель от 150 до 200 кг/м3;

• прочность от 25 до 150 кг/см ?;

• морозостойкость;

• огнестойкость;

• паропроницаемость;

• поглощает шумы;

• экологичность;

• не подвергается коррозии, образованию плесени, грибкового налета;

• длительный срок эксплуатации.

Минусы керамзитобетонных блоков

Недостатки материала:

• требуется наружная облицовка некоторых видов;

• низкая устойчивость к ударным нагрузкам;

• трудно поддаются обработке, образуют неровные края.

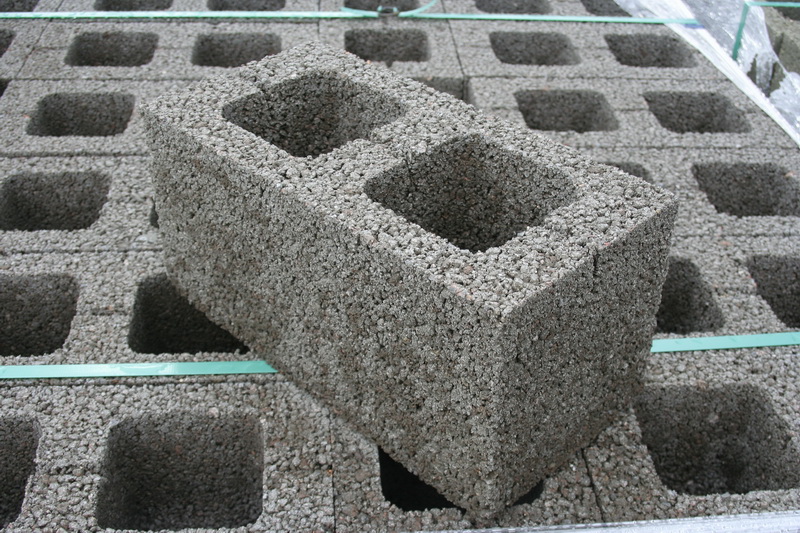

Виды керамзитобетонных блоков

Керамзитобетонные блоки отличаются внутренней структурой и наполняемостью, от этого меняется вес, габариты, назначение (стеновой и перегородочный). Всего насчитывается 5 разновидностей:

— полнотелый;

— двух пустотный;

— рядовой гладкий;

— семи щелевой;

— перегородочный.

От способа обработки боковой поверхности блоки могут быть рядовыми, используемыми под облицовку, и лицевыми, не требующими дополнительной отделки.

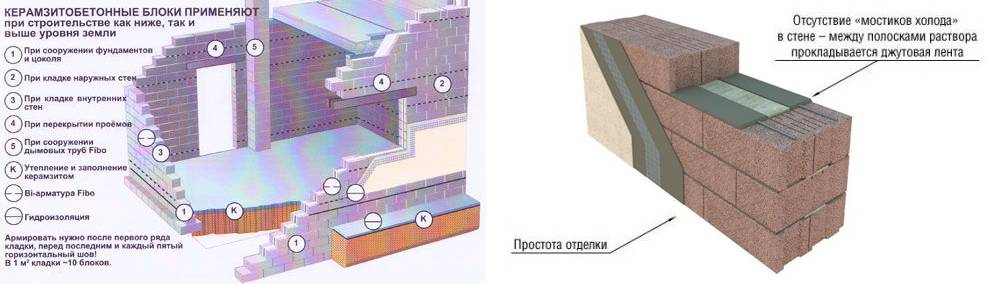

Особенности строительства дома из керамзитобетона

• Для возведения стен малоэтажных домов выбираются блоки с плотность 700-1200 кг/м3. Более лёгкий материал используется для утепления.

• Определяя размер блоков, нужно учитывать последующие расходы на утепление. Толщина материала не должна быть меньше 40 см. Для перегородок будет достаточно 9-12 см.

Толщина материала не должна быть меньше 40 см. Для перегородок будет достаточно 9-12 см.

• Выложенные стены без облицовки оставлять более чем на 2 года нельзя. Под действием осадков, ветров и перепадов температур начнётся разрушение материала.

• При монтаже керамзитобетонных блоков используется утепляющая лента из джута. Её располагают посредине кладки, создавая тем самым барьер потоку холодного воздуха через раствор.• Если в строительстве предполагается применение плиты перекрытия, под неё выполняется монолитный армированный пояс. Наружную отделку железобетона осуществляют с помощью вкладышей из пенопласта (5 см).

• Технология возведения стен из керамзитобетона не отличается от правил монтажа газобетона. Также уделяется особое внимание контролю вертикальной поверхности и перевязке швов. Для соблюдения горизонтальности используется причальный шнур, устанавливаемый на углах. Армирование выполняется через 3-4 ряда путём закладывания арматуры 12-14 мм в специальные бороздки.• Транспортировать и обрабатывать блоки нужно с осторожностью, чтобы их не повредить. Рыхлая структура плохо противостоит механическим воздействиям.

Для соблюдения горизонтальности используется причальный шнур, устанавливаемый на углах. Армирование выполняется через 3-4 ряда путём закладывания арматуры 12-14 мм в специальные бороздки.• Транспортировать и обрабатывать блоки нужно с осторожностью, чтобы их не повредить. Рыхлая структура плохо противостоит механическим воздействиям.• Стены из керамзитобетонных блоков не подвергаются микробиологическим процессам. Грызуны и насекомые не проявляют интереса к материалу.

Поделиться:Технология изготовление керамзитобетонных блоков. Плюсы и минусы керамзитобетонных блоков.

Технология изготовление керамзитобетонных блоков. Плюсы и минусы керамзитобетонных блоков.

Технология производства керамзитобетонных блоков заключается в процессе вибропрессования нескольких составляющих, а именно цемента, воды и керамзита. Смешанные в определенной пропорции материалы поступают на формовку, где и приобретают свою форму и размеры, благодаря оборудованию для изготовления керамзитобетонных блоков, а именно вибропрессу и камере затвердения. После ни хитрых манипуляций, сформированным и затвердевшим блокам дают просохнуть и укладывают на поддоны, на которых он и храниться на складах до момента приобретения.

После ни хитрых манипуляций, сформированным и затвердевшим блокам дают просохнуть и укладывают на поддоны, на которых он и храниться на складах до момента приобретения.

Не стоит путать технологию изготовления керамзитобетонных блоков с блоками из пенобетона. Их так же часто используют при строительстве коттеджей, но эти два материала не имеют между собой ничего общего. Пенобетон может быть и хорош, но не для нашего климата и по сравнению с ним, технологии производства керамзитобетонных блоков позволяют выпускать на рынок качественный и экологически чистый товар, не подверженный образованию конденсата из-за разницы температур внутри помещений и улицы. Кроме этого, керамзитобетонные блоки, сами по себе сохраняют комфортную температуру внутри помещений, а стены коттеджей из пенобетона приходить дополнительно утеплять, что ведет к дополнительным финансовым затратам на строительство. Из-за перепада температур (от -30 зимой до +30 летом) и уровня влажности, пенобетон начинает осыпаться. Керамзитобетонные блоки с легкостью выдерживают все капризы погоды наших широт.

Керамзитобетонные блоки с легкостью выдерживают все капризы погоды наших широт.

Керамзитобетонные блоки, отлаживают влагосодержание воздуха в жилом помещении. Все постройки из керамзитобетонных блоков в основном вечны и не нуждаются в особенном уходе. Материал не сгнивает, не горит и не ржавеет, имеющие одновременно положительные качества дерева и камня.

Преимущества керамзитобетонных блоков перед кирпичом:- Обособленный вес;

- Значительно меньше содержание цемента;

- Один блок в состоянии заменить семи кирпичей;

- В течение суток реально уложить объем в три раза больше, по сравнению с кирпичом;

- Экологические свойства ничем не уступают;

- Отличная теплоизоляция.

Оборудование для керамзитобетонных блоков в основном представляет собой бетономешалку, и специальный станок, для образования нужной формы. Керамзитобетонные блоки и оборудование для их изготовления должны соответствовать всем техническим и санитарным требованиям.

Для изготовления керамзит блоков раствор бетона, следует готовить по нижеследующим пропорциям: песок – 3 порции, вода примерно от 0,8 до 1 порции, цемент – 1 порция и 6 порций керамзита. Все это смешивается и помещается в специальную форму. Для того чтобы блок был плотным, пока смесь не застыла, ее помещают на вибростол, с помощью которого избавляются от лишних воздушных пузырьков. После всех этих манипуляций сформировавшийся блок вынимается из формы и переносится в камеру, в которой под влиянием температуры находится около 2 суток.

Основной вопрос, возникающий при строительстве любого здания, связан с выбором материала, его качеством и стоимостью. Строительство домов из керамзитобетонных блоков все большее применение в связи с характеристиками этого строительного материала.

Актуальность строительства из керамзитобетонных блоков обусловлена значительным снижением затрат, связанных с процессом возведения здания и его эксплуатации. Вместе с тем, материал имеет множеством преимуществ, таких как влагостойкость, тепло и звукоизоляция, надежность, паропроницаемость, малый вес.

Еще одним преимуществом строительства домов из керамзитобетонных блоков является достаточно высокая скорость кладки, по сравнению с любыми другими видами материалов, что позволяет экономить время при возведении здания.

Постройка стен и перегородок из керамзитобетона не требует особых инженерных решений, в связи с этим строительство из керамзитобетонных блоков снижает трудозатраты застройщика. Материал хорошо сочетается с металлоконструкциями, железобетонными изделиями, имеет небольшой вес, что значительно упрощает процесс закладки фундамента. При этом, дом из керамзитобетонных блоков не теряет функциональные и эстетические свойства.

Керамзитобетон обладает высокой степенью паропроницаемости. В связи с этим, в доме создается благоприятный микроклимат и обеспечивается нормальная влажность воздуха.

Благодаря морозоустойчивости материала, дом из керамзитобетонных блоков не уязвим перед низкими температурами. Это одно из главных достоинств керамзитобетона. Для обеспечения нормального сохранения тепла в помещении, достаточно укладки блоков с внешней стороны здания в один слой.

Они активно используются в строительстве, однако, как и большинство других стройматериалов, не лишены как достоинств, так и недостатков.

Керамзитобетонные блоки плюсы:

- При производстве блоков используются натуральные природные материалы, поэтому это довольно экологичный стройматериал.

- Высокая прочность.

- Теплопроводность и звукоизоляция значительно выше, чем у бетона, а стоимость при этом – ниже.

- Влагоустойчивость — остаются прочными даже при химическом воздействии и агрессивной окружающей среде.

- Вес блоков значительно снижен за счет достаточно мелкого гравия, входящего в состав.

- Физические и механические свойства изделий из керамзитобетона в разы превышают характеристики блоков, изготовленных из ячеистого бетона.

Минусы керамзитобетонных блоков:

Такие блоки более хрупкие по сравнению с кирпичом и имеют пористую структуру, следовательно, отсюда вытекают другие минусы керамзитобетонных блоков, такие как снижение прочности и морозоустойчивости. Тем не менее, керамзитобетонные блоки массово применяются в строительстве малоэтажных зданий.

Тем не менее, керамзитобетонные блоки массово применяются в строительстве малоэтажных зданий.

Коллектив компании

«Оранж Строй»

Преимущества керамзитобетонных блоков | Новости Башкирии и Уфы

Партнерский материал

Керамзитобетонные блоки заменили некогда популярные шлакоблоки. По сравнению с ними керамзитобетонные блоки могут похвастаться лучшими показателями морозостойкости и прочности, а также экологичностью. Впрочем, это еще не все преимущества керамзитобетонного блока. К ним также можно отнести и прекрасные теплоизоляционные качества, долговечность, небольшой вес и минимальную степень усадки.

Решение купить керамзитобетонные блоки принимают те, кто ищет стройматериал, отвечающий самым актуальным требованиям. Современное строительство предполагает использование только прочных и качественных материалов, плюс к этому они должны быть экологичны. Добавьте в этот список экономичность, долговечность и отсутствие больших нагрузок на фундамент. И все это – керамзитоблок.

Современное строительство предполагает использование только прочных и качественных материалов, плюс к этому они должны быть экологичны. Добавьте в этот список экономичность, долговечность и отсутствие больших нагрузок на фундамент. И все это – керамзитоблок.

Все чаще современные строители выбирают именно этот стройматериал. Это неудивительно, ведь плюсы и минусы керамзитобетонных блоков хорошо им известны.

- Во-первых, керамзитобетон не горит, не гниет, хорошо переносит перепады температур, устойчив к воздействию влаги.

- Во-вторых, он обладает отличными тепло- и звукоизоляционными свойствами. Можно не сомневаться, что в доме, возведенном на основе керамзитоблоков – будет тепло и бесшумно. Все дело в пористой структуре керамзита, которая к тому же позволяет стенам «дышать», обеспечивая тем самым оптимальную влажность воздуха в помещении.

- В-третьих, использование керамзитоблоков позволяет снизит себестоимость строительных работ на 40% (по сравнению с кирпичом).

Преимущества

- Керамзитоблоки больше о площади, чем строительные кирпичи, что позволяет снизить расходы на товарный бетон для строительства. Таким образом, использование стеновых блоков способствует экономии материалов и времени при возведении зданий и сооружений. Скорость монтажа стены из керамзитоблоков возрастает более чем в четыре раза по сравнению с монтажом стены из обычного кирпича.

- Керамзитоблоки можно использовать не только для возведения наружных стен коттеджей и гаражей, но и для установки перегородок между комнатами и квартирами в зданиях из железобетонных конструкций.

- Одним из важных свойств данного строительного материала является его незначительная толщина, что способствует увеличению общей полезной площади без ущерба для прочности и теплообмена, а также возможность забивать гвозди прямо в стену.

- Керамзитоблоки не горят, не гниют и обладают высоким уровнем звуко- и теплоизоляции. Кроме того, влажность в помещении регулируется естественным путем.

Таким образом, керамзитобетонные блоки являются наиболее предпочтительным строительным материалом для строительства как малоэтажных домов, так и высотных зданий в Уфе и пригороде. Расход бетона при их использовании значительно ниже, а технические характеристики превосходят кирпич. Полезная площадь помещения возрастает на 20% за счет уменьшения толщины стен, при этом без ущерба для теплоизоляции и звукоизоляции помещения. Использование керамзитобетона способствует экономии времени и строительных материалов. Основными преимуществами являются легкость, экологичность, прочность, морозостойкость, долговечность, пожаробезопасность.

Контакты компании ООО «Синергизм»:

Советов, 16/1

+7-962-530-59-17

+7-987-610-02-49

Дорогие читатели! Приглашаем Вас присоединиться к обсуждению новости в наших группах в социальных сетях — ВК и Facebook

Дом из керамзитобетонных блоков плюсы и минусы

Сегодня, когда строительство становится одной из популярных сфер деятельности общества, человек стремится найти наиболее выгодные и удобные технологии возведения жилых, бытовых, офисных и промышленных зданий.

Дорогостоящие и тяжелые материалы, в рейтинге популярности стройматериалов, свои позиции постепенно сдают. Им на смену приходит легкое композитное сырье, которое стоит гораздо дешевле, однако при этом имеет высокое качество и прекрасные характеристики.

Содержание статьи:

Достойной, выгодной и надежной альтернативой кирпичу сегодня становятся блоки из смеси цемента и керамзита. Рассмотрим подробнее минусы и плюсы дома из керамзитобетонных блоков.

Характеристики строительного сырья.

Часто, желая сохранить тепло внутри здания, владельцы принимают решение провести тотальную термоизоляцию дома: установить плотные окна, снизить количество вентиляционных люков, утеплить стены. Стены перестают «дышать» из-за повышения плотности, что провоцирует образование плесени, грибков и прочих неприятностей. Поэтому, прежде чем принимать такое кардинальное решение, следует ознакомиться с плюсами и минусами дома из керамзитобетонных блоков.

Стеновые плиты из керамзитобетона отличаются высокой эластичностью и прочностью, поэтому при закладке фундамента нет большой необходимости в устройстве армированных поясов. Керамзитобетон – это материал, который обладает уникальным набором следующих характеристик:

Керамзитобетон – это материал, который обладает уникальным набором следующих характеристик:

- влагостойкость;

- легкость;

- надежность;

- устойчивость к перепаду температур, коррозии, гниению, горению.

Первичный материал для изготовления плит – обожжённая глина (керамзит), которая в ходе производственного процесса подвергается вспениванию. Средняя плотность плит составляет 400-1800 килограммов на кубический метр. Применение таких блоков позволяет оценить дома из керамзитобетонных блоков, исходя из плюсов и минусов, снизить расходы на электроэнергию, сэкономить время и средства на строительстве здания любого функционального назначения.

Использование композитного материала стало популярным в России более 60 лет назад. Технология строительства довольно проста и не требует специальных конструкционных решений. Размеры блоков позволяют легко и комфортно их транспортировать, хранить и использовать в строительстве. Кладка стеновых блоков из керамзита не отличается от обычной кирпичной кладки.

Строительство дома из керамзитобетонных блоков: плюсы и минусы.

Стеновые панели из композитной глины используют в строительстве промышленных и жилых зданий. Керамзит представляет собой пористый материал, который выпускается в форме шариков или гранул. В состав керамзитобетона входит вода, песок, цемент и вспененная глина. Благодаря особой структуре стеновые блоки получаются прочными, но более легкими, чем кирпич.

Преимущества использования керамзита в строительстве очевидны:

- • в сравнении с обычным бетоном материал является гораздо более перспективным строительным сырьем. Керамзитобетон обладает высокой теплопроводностью и прочностью;

- • не смотря на незначительные минусы, дома из керамзитобетонных блоков и плюсами могут похвастаться. Самым главным преимуществом является паропроницаемость стен. Это значит, что необходимости устанавливать пароизоляцию нет;

- • стеновые блоки просты в изготовлении и могут быть произведены дома, что позволяет снизить стоимость стройматериала;

- • блоки обладают звукоизолирующими свойствами;

- • материал можно использовать для возведения несущих конструкций;

- • здания, построенные из керамзита, не подвергаются усадке и не деформируются.

Блоки подходят для возведения многоэтажных строений.

Блоки подходят для возведения многоэтажных строений.

Наряду с плюсами домов из керамзитобетонных блоков, и минусы у данного сырья также имеются. Итак, основными недостатками таких строений можно назвать следующие моменты:

- • при кладке всегда образуются «мостики холода», поэтому из керамзита можно возводить тонкие стены, которые в дальнейшем следует утеплять;

- • материал слабо вентилируется;

- • технология проведения теплоизоляции сооружения из керамзитобетона подразумевает утепление здания с наружной стороны. В качестве изолирующего материала рекомендуется использовать минеральную вату;

- • блоки обладают низкой морозостойкостью из-за пористой структуры материала;

- • изделия из керамзитобетона обладают высокой хрупкостью, поэтому использовать материал можно только в определенных сферах строительства.

Исходя из плюсов и минусов дома из керамзитобетонных блоков, какие же можно сделать заключения?

Несомненно, широкое применение материала в Европе и России позволяет убедиться, что за керамзитобетоном стоит будущее. Это экологичный и доступный материал, который имеет много положительных характеристик. Физико-химические показатели композита не уступают камню. Керамзитобетон используют многие строители, но при возведении зданий следует помнить о некоторых перечисленных выше особенностях плит.

Это экологичный и доступный материал, который имеет много положительных характеристик. Физико-химические показатели композита не уступают камню. Керамзитобетон используют многие строители, но при возведении зданий следует помнить о некоторых перечисленных выше особенностях плит.

Актуальность применения композитного материала в строительстве обусловлена сокращением расходов, которые связаны с возведением здания и его эксплуатацией. Кроме того, несмотря на минусы, и плюсов дачные дома из керамзитобетонных блоков имеют достаточно. Стоит отметить малый вес конструкции, надежность, термо- и звукоизоляцию, влагостойкость и паропроницаемость.

Стеновые блоки настолько просты в эксплуатации, что построить здание можно даже своими руками, без применения специальной подъемной техники. Таким образом, вы сможете самостоятельно организовать работу и проконтролировать процесс строительства. Высокая скорость и простота кладки помогут сэкономить время на возведении конструкции. Как видите, и невзирая на минусы дома из керамзитобетонных блоков, плюсов, даже на фото, он имеет намного больше.

Стоит отметить, что строительство перегородок и стен из стеновых керамзитобетонных блоков не требует особых инженерных решений. Материал прекрасно сочетается с железобетонными и металлическими конструкциями, что позволяет упростить технологию закладки основы здания. Керамзитобетон позволяет сохранять нормальную влажность в помещении, создавая максимально уютный микроклимат, что является важным фактором для комфортного проживания.

Плюсы и минусы дома из керамзитобетонных блоков оценены многими домовладельцами, строителями и проверены временем. Специфическая геометрия стеновых плит позволяет экономить на отделочных материалах. Поэтому сегодня проекты строительства жилых домов из керамзитобетонных блоков обретают широкую популярность.

Керамзитобетонные блоки, плюсы и минусы

Блоки из керамзитобетона имеют стандартный размер 39×19×19 сантиметров. Основным сырьём для рассматриваемого материала служит цемент, гранулы керамзита, а также песок и вода. Как мы видим всё сырьё – это натуральные компоненты, что даёт основание утверждать о натуральности данных изделий.

Как мы видим всё сырьё – это натуральные компоненты, что даёт основание утверждать о натуральности данных изделий.

Керамзитобетонные блоки имеют свои сильные и слабые стороны, их можно поставить на промежуточную позицию между керамическим кирпичом и пеноблоком или газоблоком.

Плюсы керамзитобетонных блоков

Начнём, пожалуй, с преимуществ, так как их намного больше, чем недостатков. Благодаря лёгкости основного заполнителя – керамзита, масса стандартного блока не превышает 25-ти килограммов, а это исключает применение тяжёлой строительной техники при монтаже несущих стен и перегородок. Ввиду больших размеров (одно изделие может вместить в себе несколько кирпичей), процесс возведения ограждающих конструкций происходит намного быстрее, чем аналогичная по толщине кладка из кирпича.

С применением керамзитобетона можно возводить жилые здания до 3-х этажей без обязательного армирования кладки (подобное усиление применяют при монтаже газоблоков) с применением ж/б плит перекрытия. Кроме всего в гранулах керамзита содержатся пустоты, что позволяет вести разговор о прекрасных звукоизоляционных и теплоизоляционных качествах стен.

Кроме всего в гранулах керамзита содержатся пустоты, что позволяет вести разговор о прекрасных звукоизоляционных и теплоизоляционных качествах стен.

Ещё одним плюсом керамзитобетонных блоков будет возможность стойкого крепления дюбелей и гвоздей на поверхности стен, что позволяет проводить крепление мебели (шкафчиков, полочек и др.). Стены из лёгкого керамзитобетона могут дышать, что будет способствовать созданию благоприятного микроклимата в жилых помещениях.

Минусы керамзитобетона

Основные недостатки керамзитобетонных блоков получаются в результате нарушения технологии производства материала. Следует заметить, что при увеличении прочности изделий уменьшаются их другие параметры – уровень звукоизоляции и теплоизоляционные показатели.

Ещё одним минусом блоков считается неказистый внешний вид, но этот недостаток можно легко устранить путём устройства штукатурного слоя на внутренней и внешней поверхностях стен.

И последний минус – керамзитобетон, несмотря на хорошие прочностные показатели, может разрушаться в результате ударных усилий. Нарушение структуры материала происходит при динамических нагрузках.

Нарушение структуры материала происходит при динамических нагрузках.

Плюсы и минусы Hydroton Pebbles в гидропонике

Галька или глина Hydroton — одна из самых универсальных сред для выращивания в мире садоводства. На самом деле гидротонные шары вовсе не камни. Гидротон на самом деле представляет собой продукт из керамзита, такой же, как блоки лека.

Эти шарики завоевали популярность среди садоводов, занимающихся гидропоникой, более того, они также могут быть использованы садовниками, занимающимися почвой.

Hydroton — это гидропонный субстрат размером с мрамор.Они легкие по весу, их легко пересаживать и собирать.

Однако у этих гидротонных мячей есть много плюсов и минусов, о которых вы можете прочитать ниже:

Плюсы Hydroton Высокопористое пространство Более крупные агрегаты, такие как гидротон, имеют гораздо большее пространство между каждым камнем, чем перлит, песок и другие мелкие частицы. Однако площадь биологической поверхности обычно не так велика, а поровое пространство намного больше.

Однако площадь биологической поверхности обычно не так велика, а поровое пространство намного больше.

Это означает, что более крупные поры обеспечивают лучший поток раствора через среду, даже когда биопленки из водорослей и микробов покрывают поверхность среды.Вода сливается очень эффективно, так как гидротон редко засоряется или блокируется. Это делает его отличным выбором для систем с приливами и отливами и систем с аквапоникой.

Воздухоудерживающая способностьПо воздухоемкости гидротон не может конкурировать с перлитом. Но гидротон обладает некоторой воздухоудерживающей способностью, и когда он сочетается с хорошей перколяцией, трудно создать проблемные анаэробные зоны.

Возобновляемые и экологически безопасные Гидротон сделан из небольшого количества глины, и глина используется в изобилии, поэтому большинство людей считают его экологически безопасным средством для использования.Hydroton использует меньшее количество материалов по сравнению с другими средами, которые используют большее количество ресурсов земли.

Кроме того, вы также можете использовать эти гидротонные шары для изготовления блоков из легкого бетона, которые впоследствии могут быть использованы в строительстве.

МногоразовыйЕще одним большим преимуществом гидротона является то, что его можно использовать снова и снова. Все, что вам нужно сделать, это смыть с него накопившийся ил или органические вещества перед повторным использованием.

Простота посадки и сбора урожая

Hydroton — это рыхлая среда, которая позволяет легко пересаживать и выдергивать растения после сбора урожая.

Подходит для микробов Камни для выращивания отлично подходят для выращивания растений, но не подходят для колонизации микробов. Как вы, возможно, уже знаете, BSA обеспечивает среду обитания для микробов, которые делают питательные вещества из органических источников, таких как корм для рыб, доступными для растений. Меньше BSA означает меньше микробов, это также означает менее отзывчивую и менее стабильную систему.

Глиняная галька не обладает хорошей водоудерживающей способностью (WHC).Именно WHC позволяет субстрату оставаться влажным даже после осушения. Хотя низкий WHC означает, что корпус может высохнуть, если его часто не поливать. Фермеры, которым важна транспирация и потребность в воде, должны найти способ поддерживать влажность субстрата.

ДорогоHydroton очень прост в использовании, что делает его лучшим выбором для многих мелких производителей. Но, с другой стороны, это дорого и для людей, которые хотят использовать их в очень больших количествах.

Может вызвать проблемы с насосамиHydroton сначала плавает в воде, пока не станет полностью насыщенным, это означает, что он может легко попасть в фильтры или дренажные линии, что приведет к засорению.

бетон и 1,6% базальтовой фибры на испытаниях на прочность при сжатии Керамзитобетон с базальтовой фиброй: устранение структурных дефектов, вызванных проникновением водыhttps://doi.org/10.1080/23311916.2020.1868128.Кубики керамзитобетона с 1,6% базальтовой фибры на прочность при сжатии на дополнительные 96 часов в воде | образцов бетонных прямоугольных призм с содержанием базальтового волокна от 0 до 1% Прямоугольные призмы из керамзитобетона в погруженном состоянии имеют очень небольшие отличия от не погруженных. 3.3. ВодопоглощениеБетон погружали в воду на 96 часов после 28-дневного периода отверждения и измеряли водопоглощение. Водопоглощение определяется как количество воды, поглощаемой бетоном при полном погружении в воду. Водопоглощение оценивают, используя следующее уравнение (1).(1) wa=w2−w1w1∗100(1) , где wa — водопоглощение, w1 — вес кубических образцов бетона до погружения, а w2 — вес кубических образцов бетона после погружения. Водопоглощение всех кубических образцов бетона имеет тенденцию к снижению при увеличении содержания базальтового волокна. Для керамзитобетона, используемого для испытаний на прочность при сжатии. В кубе из керамзитобетона (а), использованном для испытания на прочность при сжатии, графики водопоглощения существенно не изменились от 0. В целом, из результатов на рисунке 11 видно, что керамзитобетон поглощает больше воды, чем обычный бетон из-за высокой водопоглощающей способности керамзита и базальтового волокна. Видно, что бетоны без базальтового волокна поглощают меньше воды. Керамзитобетон с базальтовой фиброй: Устранение структурных дефектов, вызванных проникновением воды и обычные бетонные образцы. Где: (a) представляет собой кубический образец для испытания на прочность на сжатие и (b) = образец в виде прямоугольной призмы для испытания на прочность на изгиб |

Легкий бетон – преимущества, недостатки и применение

Что такое легкий бетон?

Легкий бетон представляет собой смесь легких крупных заполнителей, таких как сланец, глина или сланец, что придает ему низкую плотность. Удельная плотность (удельный вес) конструкционных легких бетонов колеблется от 1440 до 1840 кг/м3.

Удельная плотность (удельный вес) конструкционных легких бетонов колеблется от 1440 до 1840 кг/м3.

Принцип легкого бетона

1. Основным принципом производства легкого бетона является введение воздуха в бетон. Для этого можно использовать различные подходы. Например:

2. Ячеистые пористые заполнители могут использоваться вместо традиционных заполнителей в бетоне. (Бетон с легким заполнителем)

3.Бетон может быть наполнен пузырьками воздуха или газа (газобетон).

4. Песок нельзя использовать или исключить из процесса приготовления бетона. (Бетон без мелочи.).

Характеристики легкого бетона

1.

Пониженная плотностьПлотность этого бетона колеблется от 300 до 1200 кг/м3. Самый легкий тип используется для изоляции, а более тяжелый тип используется для структурных целей.

Из-за своей низкой плотности ячеистый бетон идеально подходит для изготовления сборных кровельных и напольных элементов. Поскольку эти устройства легкие, с ними легче обращаться и их легче транспортировать от производителя до рабочей площадки.

Поскольку эти устройства легкие, с ними легче обращаться и их легче транспортировать от производителя до рабочей площадки.

2.

ВысокопрочныйЛегкий бетон имеет высокую прочность на сжатие по отношению к его плотности. Было замечено, что прочность на сжатие такого бетона возрастает по мере увеличения его плотности.

Прочность на растяжение составляет от 15 до 20% прочности на сжатие. Легкий бетон имеет значительно более высокое отношение прочности к массе, чем обычный бетон.

В результате вес легкобетонной плиты крыши и пола составляет примерно 25% от веса стандартного железобетона.

3.

ДолговечностьГазобетон слабощелочной. Из-за своей пористости и низкой щелочности он не сохраняет стальную арматуру, как это делает твердый уплотненный бетон.

В результате арматура, используемая в ячеистых бетонах, требует специальной обработки для предотвращения коррозии.

4.

Теплоизоляция

ТеплоизоляцияТеплоизоляционные свойства легкого бетона примерно в три-четыре раза выше, чем у кирпича, и примерно в десять раз выше, чем у бетона.

Газобетонная стена толщиной 20 см и плотностью 800 кг/м3 имеет такую же степень теплоизоляции, как кирпичная стена толщиной 40 см и плотностью 1600 кг/м3.

5. Огнестойкость

Легкий бетон обладает высокими огнеупорными качествами. Из-за низкой теплопроводности он полезен для защиты других конструкций от воздействия огня.

6. Звукоизоляция

Легкий бетон не имеет такого уровня звукоизоляции, как плотный бетон.

7.

УсадкаЛегкий бетон дает очень небольшую усадку.

8.

РемонтопригодностьИзделия из легкого бетона легко режут, сверлят, прибивают и распиливают. Это свойство облегчает строительство. Локальный ремонт конструкции может быть выполнен по мере необходимости.

9.

Скорость строительства

Скорость строительстваПри использовании модульной конструкции конструкция может быть спроектирована по принципу модульной координации, что приводит к более быстрому темпу строительства.

10. Эконом

Благодаря отличному соотношению прочности к весу и легкости бетонных изделий их использование приводит к меньшему расходу стали.

Применение сборных неармированных блоков из ячеистого бетона с железобетонными решетчатыми балками в конструкции композитных перекрытий приводит к значительной экономии расхода цемента и стали.

Это значительно снижает затраты на возведение крыш и перекрытий. По сравнению с обычным строительством, этот стиль строительства может привести к экономии примерно 15-20% на строительстве крыш и полов.

11. Контроль качества

Поскольку эти блоки изготавливаются на заводе, использование изделий из легкого бетона позволяет улучшить контроль качества.

Типы легкого бетона1.

Бетон с легким заполнителем

Бетон с легким заполнителемПри производстве бетона с легким заполнителем принимаются меры к тому, чтобы используемые заполнители были легкими. Наиболее распространенными типами заполнителей являются природные заполнители и искусственные заполнители.

Однако в большинстве случаев искусственные заполнители предпочтительнее натуральных заполнителей, поскольку искусственные заполнители можно модифицировать для удовлетворения конкретных потребностей.

Если используются натуральные заполнители, наиболее часто используемыми естественными легкими заполнителями являются пемза и шлак. Искусственные заполнители обычно создаются путем изменения и расширения горных пород, таких как сланец, сланец, перлит и вермикулит.

Плотность бетона определяется видом заполнителей, используемых при его производстве.Эта форма бетона может достигать плотности бетона до 300 кг/м3. Прочность на сжатие LWC составляет от 0,3 МПа до 40 МПа.

Бетон с легким заполнителемИсточник: agg-net.

com

com Типы легких заполнителей:

Легкие заполнители делятся на две категории:

- Легкий природный заполнитель.

- Легкий искусственный заполнитель

Эти заполнители подразделяются на следующие категории:

| Природные легкие агрегаты | Искусственные легкие агрегаты |

| пемзы | Искусственных огарки |

| диатомита | вспененного шлак |

| золотух | Expanded сланцев и сланцы |

| огарков из вулканов | Вздутая глина |

| Рисовая шелуха | Шарики Thermocol |

2.

Бетон без фракцийПри производстве безмелкого бетона не используются мелкие заполнители. Единственными используемыми ингредиентами являются цемент, крупный заполнитель и вода.

Идея отказа от использования мелких частиц при создании традиционного бетона заключается в том, что если использовать только крупные заполнители, бетон будет иметь большие пустоты, что сделает его легким.

Всегда предпочтительнее использовать крупные частицы одинакового размера (10-20 мм), а не хорошо измельченные заполнители, так как это снижает плотность бетона.

Используя более легкие грубые материалы, можно достичь плотности до 640 кг/м3. В конструкции такого типа соотношение цемента также имеет большое значение.

Бетон без фракцийИсточник: firth.co.nz

3. Газобетон

Газобетон получают путем введения воздуха или газа в суспензию портландцемента или извести и мелкоизмельченного кремнистого наполнителя, в результате чего при схватывании и затвердевании смеси образуется равномерно ячеистая структура.

Siporex — распространенный продукт из пенобетона в Индии. Газобетон можно производить разными способами. Его можно получить путем образования газа в результате химической реакции внутри массы, пока она еще находится в жидком или пластичном состоянии.

Путем объединения готовой стабильной пены и суспензии. Путем включения тонкоизмельченного металла (часто алюминиевого порошка) в суспензию и обеспечения его реакции с гидроксидом кальция, полученным в процессе гидратации

Путем включения тонкоизмельченного металла (часто алюминиевого порошка) в суспензию и обеспечения его реакции с гидроксидом кальция, полученным в процессе гидратации

Преимущества легкого бетона

Легкий бетон имеет следующие преимущества:

1.Это сводит к минимуму статическую нагрузку здания.

2. Простота в обращении, что снижает стоимость транспортировки и погрузочно-разгрузочных работ.

3. Повышает работоспособность.

4. Легкий бетон снижает теплопроводность.

5. Использование легкого бетона в помещениях, где должны быть установлены кондиционеры, при строительстве здания приведет к хорошему тепловому комфорту и снижению энергопотребления.

6. Прочнее и долговечнее по сравнению с ним.

7. По сравнению с обычным бетоном обладает высокой устойчивостью к замораживанию и оттаиванию.

8. Использование легкого бетона обеспечивает выпуск промышленных отходов, таких как летучая зола, клинкеры, шлак и т. д., которые создают проблемы на свалках.

д., которые создают проблемы на свалках.

Недостатки легкого бетона

1. Легкий бетон часто особенно чувствителен к количеству воды в смеси.

2. Из-за пористости и угловатости заполнителя укладка и отделка затруднены, что требует использования опытных рабочих.

3. В редких случаях цементный раствор может разделить заполнители и заставить их плавать на поверхности.

4. Для обеспечения правильного смешивания бетона время смешивания больше, чем у стандартного бетона.

5. Легкий бетон пористый и имеет низкое сопротивление.

Области применения легкого бетона

1. Поскольку LWC имеет низкую прочность, его используют при строительстве плит крыш, крошечных домов с несущими стенами и т.д.

2. Он также используется в строительстве лестниц, окон и садовых стен, среди прочего.

3. Используется при возведении перегородок в больших зданиях.

4. Они формируются в плиты и используются в качестве теплоизоляторов по всему зданию.

Читайте также —

Самоуплотняющийся бетон

Типы бетона в строительстве

Что такое штампованный бетон

Что такое сливовый бетон

Если вам понравилась эта статья, поделитесь ею с друзьями, а также поставьте лайк нашей странице в Facebook и присоединитесь к нашему каналу в Telegram .

Стандарт внутреннего отвержденияулучшает качество бетона | Журнал «Бетонное строительство»

Владелец : Управление платных дорог штата Иллинойс

Производитель бетона : Super Mix Inc., Хэмпшир, Иллинойс, завод

Подрядчик : Acura, Inc., Бенсенвилл, Иллинойс

Поставщик LWA LWA , Атланта

Профессиональные инженеры и подрядчики хотят укладывать бетон, который выдержит испытание временем.Поэтому, когда дело доходит до использования материала, который, как доказано, увеличивает гидратацию, уменьшает усадку и растрескивание, повышает долговечность и обеспечивает лучшее качество при одновременном снижении затрат, новый стандарт закладывает основу для проектов с использованием бетона и внутреннего отверждения.

К такому выводу пришли комитет ASTM C09 по бетону и бетонным заполнителям и подкомитет C09.21 по легким заполнителям и легкому бетону, когда они написали стандартную спецификацию ASTM для легкого заполнителя для внутреннего отверждения бетона.Новый стандарт был утвержден в июне 2012 г., всего через 17 месяцев после того, как первый проект был направлен рабочей группе подкомитета. Теперь, более года спустя, стоит рассмотреть, как эта спецификация влияет и приносит пользу производителям бетона и подрядчикам.

Джефф Спек, бывший председатель подкомитета C09.21, считает, что последнее десятилетие интенсивных исследований и отраслевого сотрудничества способствовало быстрому прогрессу, достигнутому в написании и принятии стандарта. Спек является вице-президентом по продажам и маркетингу компании Big River Industries, производителя легких заполнителей из керамзита (LWA), расположенного в Атланте.Он возглавлял подкомитет ASTM, которому было поручено разработать стандарт в течение пяти лет. Хотя срок его полномочий истек в декабре 2011 года, Спек остается активным членом подкомитета.

Хотя срок его полномочий истек в декабре 2011 года, Спек остается активным членом подкомитета.

Хотя большинство людей могут не знать об этом, использование бетона внутреннего отверждения в строительстве не ново. «Те из нас, кто работает в индустрии легких заполнителей, на протяжении десятилетий знали из анекдотов, что LWA будет удерживать воду и возвращать ее цементному тесту по мере того, как происходит процесс гидратации», — говорит Спек.

Первое известное исследование относится к Полу Клигеру из PCA в 1957 году.Однако только в 1990-х годах исследователи начали интенсивно проводить количественную оценку науки, чтобы ее можно было подтвердить. Благодаря этим обширным исследованиям теперь стало гораздо лучше понимать процесс и то, почему внутреннее отверждение (IC) с использованием LWA не только увеличивает долговечность, но и увеличивает срок службы бетона для повышения экономической и практической ценности. До 2012 года никогда не существовало стандарта, определяющего использование LWA для внутреннего отверждения.

Преимущества внутреннего отверждения

Внутреннее отверждение обеспечивает поступление влаги изнутри бетона для развития гидратации цемента с возрастом.Благодаря использованию предварительно увлажненного легкого пористого заполнителя, который заменяет часть обычного заполнителя в смеси, можно поддерживать высокую относительную влажность (RH) в пористой структуре бетона, увеличивая гидратацию и повышая прочность и долговечность.

«Частицы легкого заполнителя выделяют влагу по мере необходимости, увеличивая гидратацию вяжущих материалов в бетоне с течением времени, уменьшая усадку и коробление бетона, а также снижая проницаемость бетона, делая его более устойчивым к проникновению хлоридов», — говорит Спек.«Поскольку вода IC поглощается легким заполнителем, она не входит в состав воды для затворения и не влияет на водоцементное отношение».

Равномерное распределение дополнительных источников воды в бетоне приводит к большей однородности влажности по всей толщине бетона и, таким образом, снижает внутренние напряжения за счет дифференциальной сушки. В то время как усадка при высыхании не может быть полностью предотвращена в долгосрочной перспективе, отсроченное высыхание позволит смеси набрать прочность и поможет противостоять связанным с ней нагрузкам.

В то время как усадка при высыхании не может быть полностью предотвращена в долгосрочной перспективе, отсроченное высыхание позволит смеси набрать прочность и поможет противостоять связанным с ней нагрузкам.

Фундаментальная роль легкого заполнителя

Расширенный сланец, глина и сланец (ESCS) имеет долгую историю качества и производительности. ESCS состоит из выборочно добытых материалов, которые обжигаются во вращающейся печи при температуре около 2000 ° F, а затем обрабатываются до точных градаций для различных применений. Размер заполнителя, используемый для IC, обычно представляет собой мелкую фракцию (песок), которая обеспечивает более равномерное распределение воды IC по всему цементному тесту.

Такое же количество воды, сконцентрированной только в крупнозернистом заполнителе, может оставить часть вяжущего теста незащищенной за счет внутреннего отверждения.Это потому, что вода проходит только ограниченное расстояние. В некоторых смесях можно использовать заполнитель промежуточного размера для оптимизации общей классификации заполнителя и обеспечения IC.

Согласно Спеку, необходимое количество смоченного легкого заполнителя зависит от абсорбции и десорбции используемого заполнителя. Для большинства практических применений бетона семь фунтов IC воды на 100 фунтов вяжущего материала обеспечивают подходящее значение количества необходимой IC влаги. Тем не менее, количество IC воды может быть увеличено для обеспечения испарения или для удовлетворения более высокой потребности в воде в смесях с дополнительными вяжущими материалами.

Подробнее об ASTM International

Найти продукты, контактную информацию и статьи о ASTM InternationalПодробнее о CTLGroup

Найдите продукты, контактную информацию и статьи о CTLGroupКак размножать черенки в LECA — простое руководство для начинающих!

Хотите знать, как начать размножение черенков в LECA? Я рассказываю о том, как использовать LECA, и делюсь своими самыми первыми попытками укоренить в нем некоторые из черенков моих растений.

Если вы хоть как-то связаны с миром любителей растений, вы знаете, что LECA сейчас в моде. Я почти ничего не делал с LECA, пока несколько месяцев назад не работал в Ikea. Я увидел большую упаковку LECA и решил, что наконец-то пришло время поэкспериментировать. Почему нет? Я люблю изучать новые растительные вещи.

Но что такое LECA и как его использовать для черенкования?Если вы начинаете с нуля, давайте начнем с определения того, что такое LECA.На самом деле это аббревиатура, которая расшифровывается как легкий керамзитобетонный заполнитель. Так вроде глиняные камешки. LECA можно использовать в качестве среды для выращивания (вместо почвы или воды) для укоренения растений. Растения также могут жить исключительно в LECA (подробнее об этом чуть позже).

LECA используется в сочетании с водой. Глиняные шарики поглощают воду и помогают улучшить приток кислорода к корням растений. Это полезно для роста корней вашего растения, потому что, если вы выращиваете черенок растения только в воде, у него будут расти только водяные корни.Вот фото некоторых водяных корней — они белые. У меня это растение потоса росло исключительно в воде около года.

Это полезно для роста корней вашего растения, потому что, если вы выращиваете черенок растения только в воде, у него будут расти только водяные корни.Вот фото некоторых водяных корней — они белые. У меня это растение потоса росло исключительно в воде около года.

Но водяные корни не всегда хорошо переходят в почву. У меня никогда не было растения, которое погибло полностью, но я потерял несколько листьев. И некоторые растения какое-то время выглядят немного поникшими и грустными (особенно мои размножения сциндапсуса, поэтому вместо этого я начал укоренять их во мхе сфагнуме).Это потому, что водяные корни предназначены для жизни исключительно в воде.

С другой стороны, корни почвы загнивают при избытке воды, поэтому чрезмерный полив убивает так много растений. Если вы всегда задавались вопросом, почему чрезмерный полив убивает растения, в то время как то же самое растение можно размножать в воде, то вот почему! У меня было такое чувство, будто у меня над головой вспыхнула маленькая лампочка, когда я узнал об этом.

При укоренении LECA вода остается ниже корней растения (обычно). Глиняные камешки впитывают воду и доставляют ее растению.Корни начинают расти в LECA, обеспечивая стабилизирующую структуру. Поскольку галька LECA способствует притоку кислорода, корни могут получать больше кислорода во время роста. Все это облегчает переход на почву — если вы решите перейти на почву. По сути, это полугидропонный подход.

Водяные корни на листе змеиного плавника кита Водяные корни экзотического сциндапсуса pictus Как подготовить LECA к черенкованиюLECA можно использовать повторно, и это здорово.Но это требует небольшой подготовительной работы при первом использовании. Первое, что вам нужно сделать, это промыть LECA. В моем большом пакете LECA из Ikea не было слишком много остатков. Но я заметил красновато-коричневый оттенок воды, которой ополаскивал его.

Вы определенно хотите сделать это снаружи, чтобы избежать попадания глины в домашнюю сантехнику. Я не хотел использовать кухонное сито, поэтому я просто положил немного в мешок размером с галлон, наполнил его водой, а затем осторожно вылил эту воду на свою палубу.Я проделал это несколько раз, пока вода не стала в основном прозрачной.

Я не хотел использовать кухонное сито, поэтому я просто положил немного в мешок размером с галлон, наполнил его водой, а затем осторожно вылил эту воду на свою палубу.Я проделал это несколько раз, пока вода не стала в основном прозрачной.

Затем я замочил свою LECA в двух стеклянных банках. Я просто наполнил их доверху, а затем залил банки водой. На самом деле они некоторое время пропитывались водой, но это было только потому, что я был занят другими вещами и забыл о них в своем маленьком переделанном тепличном шкафу на несколько недель. По крайней мере, они помогли с влажностью в моем шкафу для растений!

А вот шаги по размножению черенков в LECAРазмножение черенков в LECA — это то, что я собираюсь попробовать здесь, так что это в основном то, что я расскажу.При размножении черенков в LECA вам не нужно слишком беспокоиться об очистке почвы от корней (потому что они еще не выросли) или добавлении питательных веществ.

Шаг 1: Добавьте LECA в контейнер После ополаскивания и замачивания LECA первым шагом будет добавление достаточного количества LECA в контейнер, чтобы заполнить нижнюю половину. Если вы сажаете уже существующее растение с полной корневой системой, вы заполните LECA только одну треть контейнера, чтобы у вас было достаточно места для корневого кома.

Если вы сажаете уже существующее растение с полной корневой системой, вы заполните LECA только одну треть контейнера, чтобы у вас было достаточно места для корневого кома.

Обычно мне нравится использовать прозрачные стеклянные или пластиковые контейнеры для размножения и укоренения черенков. Так я могу следить за тем, что происходит. Это касается размножения воды, размножения мха сфагнума, а теперь и укоренения LECA. Для почвы это не так важно.

Шаг 2: Добавьте черенок растения, еще LECA и водуПоложите любой черенок растения, который вы будете укоренять, в контейнер. Затем заполните пространство вокруг предварительно замоченным LECA. Он не будет суперстабильным, пока не начнут расти корни.Тогда вы сможете расположить его немного лучше.

Добавьте воды примерно до нижней половины контейнера. (Опять же, если вы сажаете растение с существующим корневым комом, вам нужно наливать воду только в нижнюю треть контейнера. Как правило, вы не хотите, чтобы вода касалась корней. ) Резка китового плавника змеи нуждалась в большей стабильности, я добавил воды только на нижнюю треть банки и вложил лист немного дальше.

) Резка китового плавника змеи нуждалась в большей стабильности, я добавил воды только на нижнюю треть банки и вложил лист немного дальше.

Для моей LECA я буду использовать обычную водопроводную воду, обработанную бета-кондиционером для рыб.Я не планирую использовать какие-либо добавки в воде, так как собираюсь использовать этот метод только для размножения черенков.

Обязательно следите за своим LECA, чтобы увидеть, нужно ли вам обновить воду. Когда почти вся вода испарится, вы можете промыть LECA, наполнив контейнер свежей водой и спустив всю воду. Просто держите руку сверху, чтобы убедиться, что вы не высыпаете гальку. Затем добавьте воды чуть ниже корней.

ХОТИТЕ УЗНАТЬ, КАК РАЗМНОЖАТЬ РАСТЕНИЯ?

Мое бесплатное руководство на 50 страницах поможет вам начать выращивать 7 простых комнатных растений!

Спасибо!

Пожалуйста, перейдите по ссылке в письме, которое я только что отправил вам — мне просто нужно подтвердить, что это действительно вы, чтобы предотвратить спам 🙂

Примечание о горшках и контейнерах LECA… Я упомянул, что мне нравится использовать стеклянные или прозрачные пластиковые контейнеры для разведения мха и воды. И я думаю, что это, вероятно, то, что я предпочту и для этого метода размножения.

И я думаю, что это, вероятно, то, что я предпочту и для этого метода размножения.

Другим распространенным методом является использование пластиковых детских горшков для шаров и растений LECA, но помещение этих горшков в декоративные горшки без дренажных отверстий. Затем наполните эти декоративные горшки водой, в которой нуждаются глиняные камешки. Это был бы отличный вариант, если вы все еще хотите использовать много декоративных горшков, но я пока не углубляюсь в это.

Несколько замечаний по переходу с LECA на почву…Если мне нравится, как мои черенки приживаются в LECA, я могу решить преобразовать некоторые из моих почвенных растений в LECA.Одной из самых важных вещей в этом процессе является удаление всей почвы с корней. Это может быть очень трудно сделать, не слишком сильно повредив корни.

Когда мне приходится очищать корни от земли и обрезать их, я обычно стряхиваю все, что могу, на улицу, а затем использую кухонную раковину, чтобы аккуратно смыть оставшуюся грязь. Вы не хотите делать это со слишком большим количеством почвы, потому что это не очень хорошо для вашей сантехники. Садовый шланг всегда пригодится.

Вы не хотите делать это со слишком большим количеством почвы, потому что это не очень хорошо для вашей сантехники. Садовый шланг всегда пригодится.

Если вы хотите, чтобы ваши растения находились в LECA в течение длительного времени, вам также необходимо добавить питательные вещества.Я не собираюсь этого делать, потому что я просто работаю над некоторыми размножениями. Но так как в LECA нет никаких питательных веществ (как в почве), вам нужно добавлять концентрированные питательные вещества в воду, когда вы наполняете дно контейнера. Просто кое-что, что нужно иметь в виду.

Зачем переключаться на черенкование в LECA, если почва работает? Переход на LECA вместо почвы или мха-сфагнума является личным предпочтением. Есть преимущества, но есть и недостатки.Как и в случае с любителями комнатных растений, здесь есть небольшие первоначальные затраты, но часть экспериментов того стоит для меня. Вот посмотрите, что я думаю о плюсах и минусах.

Для пары растений, которые являются отличным выбором для размножения в LECA, ознакомьтесь с моими сообщениями о филодендроне сердцевидном, змеевидных растениях, филодендроне миканском, растениях потоса и хойе карнозе.

Pro #1: LECA всегда можно использовать повторноLECA можно использовать многократно. Так что это действительно устойчиво.Это даже не дорого для начала, но тот факт, что вы можете повторно использовать его навсегда, действительно снижает эту стоимость еще больше. Таким образом, даже если есть другие вещи, которые вам, возможно, придется инвестировать заранее, стоимость самой гальки LECA не является проблемой.

Чтобы повторно использовать их для разных растений, просто не забудьте прокипятить гальку LECA в воде в кастрюле. Это поможет продезинфицировать их, прежде чем использовать для другого растения, что может привести к заражению нового растения бактериями или другими вещами.

Никогда не рекомендуется повторно использовать почву для комнатных растений, потому что предыдущее растение, скорее всего, поглотит все питательные вещества. Если вы добавите в почву дополнительные питательные вещества, вы сможете использовать ее повторно. Но вы никогда не знаете, есть ли в почве что-то, что вы не хотите внедрять в новое растение. Всегда лучше выбрасывать старую почву для комнатных растений.

Если вы добавите в почву дополнительные питательные вещества, вы сможете использовать ее повторно. Но вы никогда не знаете, есть ли в почве что-то, что вы не хотите внедрять в новое растение. Всегда лучше выбрасывать старую почву для комнатных растений.

БЕСПЛАТНОЕ РУКОВОДСТВО ПО УХОДУ ЗА РАСТЕНИЯМИ!

Хотите мой 60-страничный путеводитель по 8 самым простым в уходе комнатным растениям? Это все твое! Просто оставьте свой адрес электронной почты ниже, и я отправлю его прямо вам.

Спасибо!

Пожалуйста, перейдите по ссылке в письме, которое я только что отправил вам — мне просто нужно подтвердить, что это действительно вы, чтобы предотвратить спам 🙂

Pro #2: Размножение с помощью LECA приводит к меньшему количеству вредителей Отсутствие почвы означает отсутствие среды обитания для многих вредителей. Например, грибные комары откладывают яйца в почву, а трипсы отбрасывают в почву личинок, которые превращаются в крылатых ублюдков, которых мы все знаем и ненавидим.(См. мой длинный пост о том, как избавиться от трипсов в почвенных растениях.) Так что, хотя это может и не быть 100%-ным решением (вредители приспосабливаются), им труднее завершить свой полный жизненный цикл без почвы.

Например, грибные комары откладывают яйца в почву, а трипсы отбрасывают в почву личинок, которые превращаются в крылатых ублюдков, которых мы все знаем и ненавидим.(См. мой длинный пост о том, как избавиться от трипсов в почвенных растениях.) Так что, хотя это может и не быть 100%-ным решением (вредители приспосабливаются), им труднее завершить свой полный жизненный цикл без почвы.

Паутинные клещи все еще могут быть проблемой для некоторых растений. Слоновьи уши, калатеи и некоторые филодендроны особенно уязвимы для паутинного клеща. Паутинные клещи создают свои сети на листьях, а не на почве, поэтому отсутствие почвы не является проблемой. Но паутинные клещи не любят влажности; они процветают на горячем, сухом воздухе.Таким образом, наличие воды в резервуаре может помочь держать их в страхе. Подробнее о том, как обнаружить и предотвратить появление паутинного клеща, вы можете прочитать в моей статье.

Pro #3: уход за растениями более предсказуем с LECA Вы можете выбросить свой влагомер, потому что использование LECA действительно делает полив настолько предсказуемым, насколько это возможно. Если вы никогда не пользовались влагомером (поднимает руку), вам не нужно окунать палец в почву или отслеживать, когда вы в последний раз поливали растения.Вам просто нужно следить за водой в контейнере и обновлять по мере необходимости.

Если вы никогда не пользовались влагомером (поднимает руку), вам не нужно окунать палец в почву или отслеживать, когда вы в последний раз поливали растения.Вам просто нужно следить за водой в контейнере и обновлять по мере необходимости.

LECA действительно хорошо регулирует потребление воды растением, поэтому вы действительно не рискуете получить чрезмерный или недостаточный полив, если следите за ростом корней и запасом воды. С почвой столько гаданий. И многое может измениться в зависимости от времени года, количества света, которое получает ваше растение, типа растения и даже типа почвы.

Возможно, с помощью LECA вам потребуется поливать меньше, чем вы привыкли делать с почвой.Это потому, что LECA дает вашему растению только то, что ему нужно, и ничего больше. Вам придется следить за тем, как часто вам нужно обновлять воду для вашего растения, и в конечном итоге вы войдете в рутину.

Кстати, о рутине. Не знаю, как вы, а я всегда теряю счет удобрению растений. При LECA, если у вас хороший график, вы всегда знаете, что вам нужно добавить питательные вещества к сеансу полива, который вы делаете в начале месяца (или в любое другое время). Вы можете добавлять питательные вещества раз в месяц или раз в несколько недель.

При LECA, если у вас хороший график, вы всегда знаете, что вам нужно добавить питательные вещества к сеансу полива, который вы делаете в начале месяца (или в любое другое время). Вы можете добавлять питательные вещества раз в месяц или раз в несколько недель.

Есть несколько вещей, которые я хочу выделить в использовании LECA. Опять же, я хочу подчеркнуть, что это не обязательно лучше, чем почва, если ваши растения счастливы и здоровы в почве. И хотя это довольно неприхотливая среда, у нее есть несколько дополнительных шагов, которые вы, возможно, не предпримете с почвой.

Против №1: LECA может быть дороже Камешки LECA (среда для выращивания ODLA) в Ikea стоят всего 5 долларов.99 за мешок на 5,2 литра. И вы можете купить его оптом, чтобы немного снизить эту цену. Однако Ikea LECA — отличный вариант, если вы просто хотите начать. Если вы не живете рядом с Ikea, вы можете легко купить LECA на Amazon.

Это то, что я использую, и это больше, чем мне нужно. Я уже отдала полиэтиленовый пакет 🙂 Но если у вас тонна растений, это может дорого обойтись. Иногда вы можете найти сумки меньшего размера в местных питомниках за несколько долларов. Несмотря на то, что вы можете повторно использовать LECA, вам придется использовать его несколько раз, прежде чем затраты окупятся с учетом почвы.

Минус № 2: при использовании LECA нужно более внимательно относиться к добавлению питательных веществ и pH воды.Так как в LECA нет питательных веществ, как в почве, вам нужно добавить их. Это означает, что вам нужно добавлять концентрированное жидкое удобрение в воду, когда вы добавляете его в контейнеры. И это удобрение нужно именно для гидропоники (он же вода, а не почва). Не используйте удобрение, которое вы использовали для своих почвенных растений, даже если это жидкое концентрированное удобрение.

Я не использую никаких питательных веществ для своего размножения. Но если вы хотите, чтобы ваши растения оставались в LECA в течение длительного времени, вам нужно подумать о добавлении этих питательных веществ. Также нужно подумать о рН воды. Уровень pH воды может повлиять на способность растений поглощать питательные вещества, поэтому вам может понадобиться химические вещества для повышения/понижения уровня pH воды и его проверки. pH воды LECA должен быть между 5,8 и 6,3.

Но если вы хотите, чтобы ваши растения оставались в LECA в течение длительного времени, вам нужно подумать о добавлении этих питательных веществ. Также нужно подумать о рН воды. Уровень pH воды может повлиять на способность растений поглощать питательные вещества, поэтому вам может понадобиться химические вещества для повышения/понижения уровня pH воды и его проверки. pH воды LECA должен быть между 5,8 и 6,3.

Если у вас есть много растений, которые какое-то время находились в почве, у вас, вероятно, есть целая коллекция горшков.Скорее всего, многие, если не большинство, этих красивых горшков имеют дренажные отверстия. Возможно, вы не сможете использовать их с LECA.

Если вы не хотите использовать прозрачный стеклянный/пластиковый контейнер с LECA, вы можете использовать пластиковый горшок в качестве декоративного горшка. Если в вашем декоративном горшке есть дренажные отверстия, у меня есть статья о том, как их заделать. И если вы не можете найти заглушку подходящего размера для закрытия дренажных отверстий, вы можете использовать формовочную замазку или бетон.

И если вы не можете найти заглушку подходящего размера для закрытия дренажных отверстий, вы можете использовать формовочную замазку или бетон.

Если вы решите использовать прозрачные стеклянные/пластиковые контейнеры, обязательно используйте стеклянные банки из кухонных принадлежностей! Некоторые из них могут быть довольно красивыми, а многие идеально подходят для растений.Вы также можете посетить местный благотворительный или комиссионный магазин, чтобы узнать, какие стеклянные контейнеры можно купить подешевле. Разнообразие форм и размеров было бы интереснее, чем куча банок.

Минус № 4: переход с почвы на LECA может быть затруднен для существующих растенийЭто не относится к размножению черенков без корневых комков, но если вы переводите растение с почвы на LECA, вам необходимо очистить корни от всей почвы. Все это.И это может быть огромной болью.

Как насчет размножения черенков в LECA? Это хорошая идея? Ага! Мне очень понравилось узнавать все о LECA как среде выращивания, включая плюсы и минусы использования LECA. Я думаю, что это действительно здорово для укоренения черенков, потому что вам не нужно беспокоиться о питательных веществах, которые вам понадобятся для многолетних растений LECA, и вам не нужно очищать корни от почвы. Я говорю, дерзайте — попробуйте!

Я думаю, что это действительно здорово для укоренения черенков, потому что вам не нужно беспокоиться о питательных веществах, которые вам понадобятся для многолетних растений LECA, и вам не нужно очищать корни от почвы. Я говорю, дерзайте — попробуйте!