Керамический блок или газосиликат: Керамический блок или газосиликат – что выбрать?

Газобетонный блок — минусы и плюсы по сравнению с керамическим блоком

Сравнение газобетона с керамическим блоком

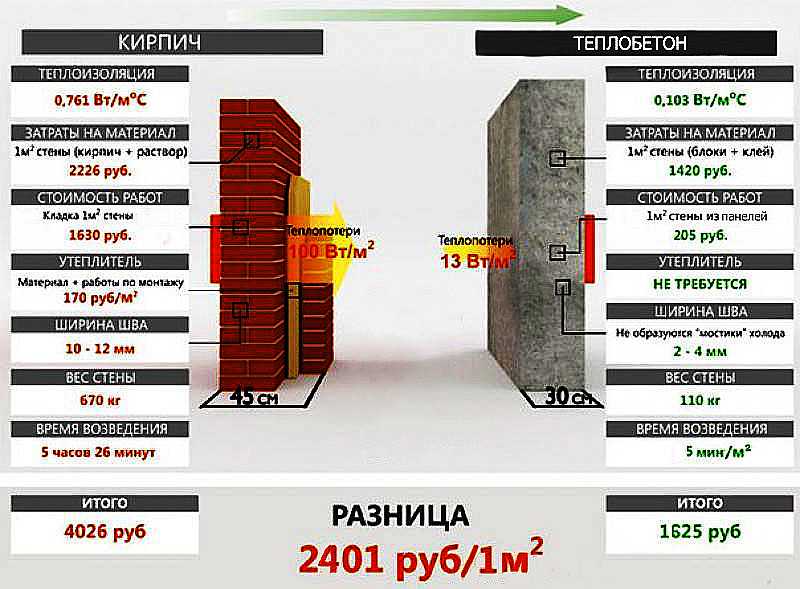

Сегодня застройщики выбирают современный стеновой материал и чаще всего они сравнивают газоблок (газосиликат, газосиликатный блок) и керамический блок (керамический камень, поризованная керамика, теплая керамика). Оба материала получили широкое распространение в последние 10-15 лет в России и сегодня доступны каждому.

Сравнение характеристик газоблока и керамического блока

У данных материалов есть общее черты – они хорошо держат тепло в доме, производство керамического и газосиликатного блока требует определённых современных технологий и дорогого оборудования. Но есть и различая, касающиеся марки прочности, морозостойкости, метода изготовления, стоимости. Различается также нормативный документ, определяющий основные характеристики продукции. Для керамического блока это ГОСТ 530-2012 «Кирпич и камень керамические», по которому выпускаются керамические полнотелые и облицовочные кирпичи. Для газобетонного блока это ГОСТ 31360-2012 «Изделия стеновые неармированные из ячеистого бетона автоклавного твердения. Технические условия».

Для газобетонного блока это ГОСТ 31360-2012 «Изделия стеновые неармированные из ячеистого бетона автоклавного твердения. Технические условия».

Ниже мы сравним стеновые строительные материалы по характеристикам из открытых источников, чтобы вы сформировали своё мнение касательно материалов.

Характеристика сравнения |

Керамический блок |

Газобетон |

|

Марка прочности |

Керамический блок имеет стандартную марку прочности М100. Марка прочности (М750, М100, М125 и т.д.) показывает, какую нагрузку в кг выдерживает 1 см2 поверхности материала до начала разрушения.

Стандартная для керамических камней марка прочности М100 позволяет укладывать железобетонные плиты перекрытий на блоки, без армопоясов. |

Для бетонов (в том числе и газобетона) используется другая марка прочности, в котором значения определяются через букву В. Так, у газобетона марка прочности составляет от В1,5 и выше, что в переводе на прочность кирпича соответствует марке от М20 и до М50. |

|

Армирование кладки |

Для строительства индивидуального дома из керамического блока не требуется дорогостоящее армирование.

Марка прочности М100 позволяет укладывать плиты перекрытий в 5 этажей. Керамические камни с М125 применяются при строительстве 9 этажных зданий без монолитного каркаса. |

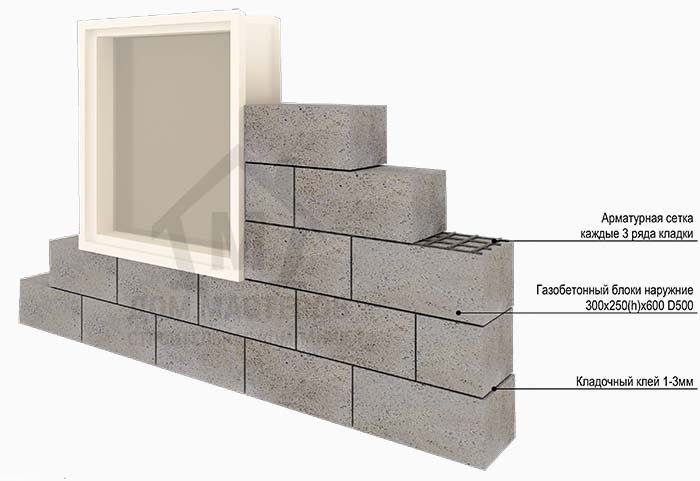

Для укладки ЖБ плит перекрытия на кладку из газобетона требуется армирующий пост. Данный пояс выполняется из армированного бетона или полнотелого кирпича. По сообщениям специалистов, без использования армирующего существует большая вероятность, что нагрузка будет передана неравномерно и плиту газоблок не выдержит. |

|

Изменение характеристик |

В кладке керамический блок себя ведёт также, как и сразу после изготовления. Он не меняет прочности, также хорошо паропроницаем, у него нет избыточной влажности и он не даёт усадки. |

После выхода из автоклава газосиликатный блок снижает свою влажность до нормального состояния – то есть продолжает отдавать влагу по чуть-чуть внутрь помещения. |

|

Морозостойкость |

Морозостойкость керамического блока составляет F50, что гарантирует 50 циклов заморозки и разморозки. Блок насыщают водой, после этого он 50 раз способен противостоять морозам до появления первых признаков разрушения. Такие испытания показывают, что при обычном использовании морозостойкости керамики хватает на 70-90 лет использования. |

Газосиликат гигроскопичен и впитывает влагу. |

|

Теплопроводность |

Теплопроводность керамического блока составляет 0,16-0,21 Вт/м*С

Керамический блок обладает высокими показателями теплоемкость – из-за своей плотности 900-1100 кг он накапливает тепло в своей структуре. При внезапном отключении отопления теплая керамика будет остывать медленно (1-2 дня). |

Теплопроводность газосиликата составляет 0,12-0,14 Вт/м*С

Газосиликат обладает малой тепловой инерцией из-за плотности в 400-600 кг. Дом из газосиликата остывает быстрее, так как ячеистый бетон не накапливает тепло, он его просто сдерживает. Подробнее в книге «Строительная физика», В. Блази. |

|

Необходимость утепления |

При толщине стены в 51 см на территории Поволжья или 38 см южнее, керамический блок не требует утепления и может быть просто оштукатурен и покрашен. |

Из-за своего состава, газобетонные блоки принято обшивать экструдированным пенополистиролом, что придаём такому дому эффект «термоса» и увеличивает стоимость возведения стен. |

|

Цена за 1 м3 на март 2017 |

3200-3500 |

3200-3500 |

Вывод из сравнения газобетонного блока и керамоблока

Керамический блок и газосиликат являются близкими по характеристикам строительными материалам. У них есть отличия (например, в сырье: один изготавливается из глины, другой из бетона), и похожие моменты (это современные материалы и у них эффективные показатели теплопроводности). Окончательный выбор лежит на покупателе.

Газосиликат или тёплая керамика? — Кирпичев

Рынок строительных материалов расширяется постоянно. Причин тому много: одни ресурсы исчезают, другие вредны, третьи ― непомерно дороги. Всё чаще появляются искусственные стройматериалы, качеством не уступающие натуральным, природным. К ним относятся керамо- и газоблоки. У керамоблоков вообще всё натуральное, искусственно только производство. Для сравнения этих двух блочных материалов надо познакомиться с их характеристиками: зная отличия, легче определить сферы применения.

Всё чаще появляются искусственные стройматериалы, качеством не уступающие натуральным, природным. К ним относятся керамо- и газоблоки. У керамоблоков вообще всё натуральное, искусственно только производство. Для сравнения этих двух блочных материалов надо познакомиться с их характеристиками: зная отличия, легче определить сферы применения.

Керамоблоки и их характеристики

Керамические блоки изготавливаются из глины, куда добавлены опилки. Процесс компьютеризирован, поэтому в замесе полностью выдерживаются пропорции частей: глины, опилок и воды. Состав хорошо перемешивается, доводится до консистенции пластилина, формуется и отправляется в печь на обжиг. В печи около 1000°С. При такой температуре опилки полностью выгорают, образуя поры. Они-то вместе с формовочными пустотами делают керамику «тёплой».

Каждый керамоблок отформован так, что соседние блоки за счёт вертикальных пазов и гребней плотно смыкаются между собой и кладочный состав не нужен.

Размеры могут быть разными, но в одной кладке лучше использовать только одинаковые. Длина их ― 250-510 мм, ширина ― 230-250 мм. Причём кладка производится так, что толщину стены определяет длина блока, то есть он укладывается поперёк стены.

Газобетонные блоки производятся из цемента, песка, измельчённого до состояния пыли, газообразующей добавки и воды. В газообразующую добавку входят гипс, известь и порошкообразный алюминий. При быстром перемешивании алюминий вступает в химическую реакцию с гипсом и известью. Образуется водород, который вспучивает раствор (аналогично дрожжевому тесту).

Когда растущий блок заполнит форму, она убирается, и сырьё поступает в автоклав. При 300°С и давлении 12 атмосфер газоблок доходит до нужной кондиции. После извлечения полуфабриката из автоклава он нарезается на блоки определенного размера и упаковывается. Газобетон хорошо режется металлической струной.

При 300°С и давлении 12 атмосфер газоблок доходит до нужной кондиции. После извлечения полуфабриката из автоклава он нарезается на блоки определенного размера и упаковывается. Газобетон хорошо режется металлической струной.

Из-за воздушных пустот его нередко называют ячеистым бетоном, а из-за песчаной составляющей ― газосиликатным блоком. От количества ячеек зависит плотность. Стройматериал с малой плотностью относится к теплоизоляционным блокам, с большой ― к конструкционным. Наилучшая марка ― D500, считающаяся конструкционно-теплоизоляционной.

Так что же выбрать — керамический блок или газосиликат?

Проведем сравнительный анализ по основным характеристикам этих двух материалов:

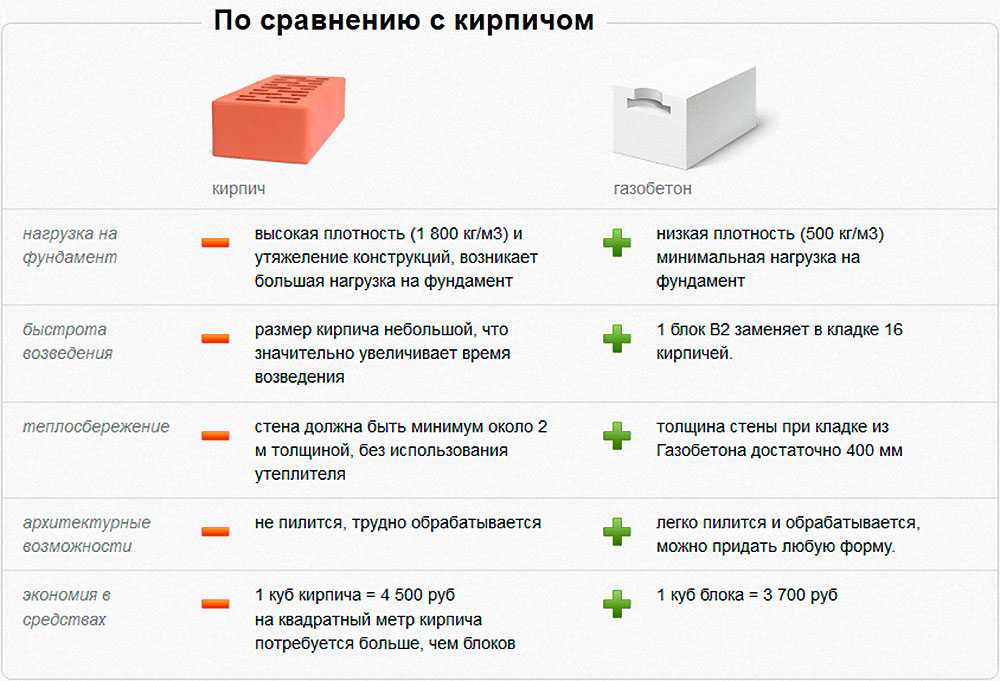

Прочность. Газосиликатные блоки имеют марку по прочности М-35, а Теплая керамика в среднем – М-125. Это означает, что на газосиликатные блоки нельзя опирать плиты перекрытия, для этого требуется бетонный армопояс, и вообще из таких блоков здания выше двух этажей не строят.

Невысокая прочность на изгиб и низкая эластичность даже при незначительной подвижке фундамента приводят к глубоким трещинам в стенах из газосиликатных блоков. Теплая керамика имеет высокую прочность на изгиб.

Водопоглощение. У газосиликатных блоков высокое водопоглощение, что при эксплуатации здания приводит к адсорбции водяных паров из воздуха и влаги из земли с последующим резким увеличением коэффициента теплопроводности. Это означает, что теплозащитные качества такой стены значительно снижаются. Водопоглощение теплой керамики небольшое, и поэтому не происходит аналогичного насыщения блоков влагой, следовательно термическое сопротивление стены будет в норме.

Принимая во внимание, что в процессе эксплуатации происходит увлажнение газосиликата, и его коэффициент теплопроводности λ значительно увеличивается, стену из такого материала надо строить более толстой, чем из аналогичных (по значению коэффициента теплопроводности) керамических блоков.

Паспортный коэффициент λ измеряют в сухом состоянии. Соответственно, фундамент должен быть более широким и более дорогим по материалам и работе.

Паспортный коэффициент λ измеряют в сухом состоянии. Соответственно, фундамент должен быть более широким и более дорогим по материалам и работе.При возведении стен из теплых блоков толщиной 38 см, толщиной 44 см или толщиной 51 см утеплитель не требуется, что позволяет сэкономить, а при не очень большой толщине газосиликата утеплитель необходим.

Состав материала. При производстве поризованных керамических блоков используется глина и смешанные с ней опилки, выгорающие в процессе обжига и образующие внутренние поры внутри материала. То есть все используемые материалы экологичны и не вредны. Для производства газосиликата используются алюминиевая пудра, известь и цемент, а в результате химической реакции возникает водород, образующий поры. Алюминиевая пудра никогда не считалась безвредной для здоровья, и после завершения строительства газосиликатные стены еще в течение как минимум пяти лет продолжают выделять токсичные вещества.

Цементосодержащие материалы часто после завершения строительства дают усадку, что приводит к появлению трещин. Керамоблоки за счет низкого влагопоглощения этого недостатка лишены.

Остаточная известь в составе газосиликатных блоков способствует усиленной коррозии металла (арматуры, трубопроводов, монолитного каркаса и т.д.).

Пенобетонные блоки имеют небольшой срок службы и через 15-20 лет требуют полной замены.

При строительстве стены из газосиликата или пенобетона раствор кладется и на вертикальные, и на горизонтальные швы, что приводит к образованию мостиков холода. Крупноформатные керамические блоки имеют на боковых поверхностях пазы и гребни, которые входят друг в друга и не требуют использования раствора в вертикальных швах. Горизонтальные швы предпочтительно делать из теплого раствора с перлитовым наполнителем. Соответственно, не только повышаются теплозащитные свойства стены, но и значительно сокращается расход раствора.

Воздухопроницаемость. Блоки из поризованной керамики отлично дышат и работают наподобие термоса, сохраняя тепло зимой и защищая от излишней жары летом. При этом они отводят избыток влаги из помещения, никогда не покрываясь конденсатом и не провоцируя развитие плесени и грибка. Газосиликатные блоки этими свойствами не обладают и многократно проигрывают теплой керамике в процессе эксплуатации, в том числе и по стоимости отопления здания.

В сравнении со стандартным кирпичом скорость строительства из крупноформатных блоков в 4-5 раз выше, соответственно снижается стоимость работы. Поскольку керамоблоки заменяют 10-15 обычных кирпичей, расход раствора на их укладку сокращается в 3-4 раза по сравнению с кирпичом.

В последние годы в России и Белоруссии появилось много заводов по производству газосиликатных блоков с хорошим импортным оборудованием и соответственно хорошей геометрией и качеством поверхности получаемых блоков.

При этом не всем известно, почему вдруг возникли эти заводы. Ответ прост – газосиликатные блоки запрещены для возведения жилья в Европе, как опасные и вредные, а существовавшие там заводы срочно продают свое оборудование к нам, в Восточную Европу.

При этом не всем известно, почему вдруг возникли эти заводы. Ответ прост – газосиликатные блоки запрещены для возведения жилья в Европе, как опасные и вредные, а существовавшие там заводы срочно продают свое оборудование к нам, в Восточную Европу.Стоимость материала. Средняя стоимость газосиликатного блока в 1,3-1,5 раза меньше, чем стоимость аналогичного блока из теплой керамики, но, учитывая все вышесказанное, не стоит экономить на самих блоках, поскольку использование теплой керамики ведет к сокращению расходов как при строительстве, так и при эксплуатации здания.

В последнее время все больше и больше людей начинают понимать преимущества теплой керамики и переходить на строительство домов из крупноформатных керамоблоков. Но все же очень велико количество тех, кто в погоне за кажущейся сиюминутной выгодой выбирает газосиликатные блоки.

блок, газоблок, газосиликат, газосиликатный блок, керамический блок, керамический камень, поризованный блок, теплая керамика

Что такое силикатная керамика? | Передовые керамические материалы

Лиза К. Росс |

0 Comment

Росс |

0 Comment

Что такое силикатная керамика?

просмотров сообщений: 640

Материалы, называемые силикатами, обычно содержат кремний и кислород. Это был первый тип технической керамики, созданный для развития ранних электрических технологий. Другими словами, силикатная керамика была впервые использована для электроизоляции на ранних этапах исследований технической керамики. Большинство сырья, используемого для создания силикатной керамики, имеет природное происхождение. Вид и количество исходных ингредиентов можно изменять для создания широкого ассортимента многофазной керамики с различными свойствами.

Характеристики силикатной керамики

Силикаты обычно обладают превосходными диэлектрическими характеристиками, устойчивы к тепловому удару и хорошо работают при высоких температурах. Электроизоляционные вводы, автоматические выключатели, термостаты и осветительные приборы изготавливаются из силикатных керамических компонентов, которые используются в электронике и электротехнике.

Известно, что силикатная керамика имеет:

- Превосходную электрическую изоляцию (от 1×1010 до 1×1013 см)

- Линейное расширение от умеренного до небольшого (от 0,4×10-6K-1 до 6×10-6K-1)

- Превосходная устойчивость к тепловому удару (от 250 до 610 К)

- 2–4 Вт/мК с низкой теплопроводностью

- Прочность на изгиб от 80 до 180 МПа

Применение силикатной керамики

Силикатные керамические материалы используются в системах отопления, охраны окружающей среды и теплотехники из-за их способности обеспечивать теплоизоляцию. Они также используются для выделения запахов и пестицидов, в качестве носителей катализатора или для различных целей в лабораториях. Продукты для лабораторного использования и прецизионные компоненты — это лишь некоторые из его известных применений в технологии. Силиконовые керамические компоненты, используемые в предохранителях, автоматических выключателях, термостатах и осветительной технике, обеспечивают электрическую изоляцию в различных приложениях. Эти компоненты используются в электронике и электротехнике.

Эти компоненты используются в электронике и электротехнике.

Разновидности силикатной керамики

На сегодняшний день доступен впечатляющий ассортимент силикатной керамики, каждая из которых имеет свои уникальные особенности и лучшее применение. Керамические материалы из силиката включают:

- Силикаты технического фарфора магния

- Керамика муллита

- Некоторые специализированные фарфоровые изделия из силикатов

- Технический фарфор. Его часто изготавливают из оксида алюминия и кремнезема (SiO2)·(Al2O3). Их органическими составляющими являются кварц, полевой шпат, мыльный камень и глина (каолин).

Существует две разновидности специализированного фарфора, которые могут быть изготовлены из силикатной керамики: кварцевый фарфор и глиноземный фарфор, в зависимости от соотношения кремнезема и глинозема в составе материала. По сравнению с кремнеземным фарфором, глиноземный фарфор имеет больший процент более дорогого глинозема и более высокую механическую прочность.

Технический фарфор обычно имеет следующие характеристики:

- Отличные диэлектрические характеристики

- Высокая химическая стойкость

- Высокая механическая прочность

- Электротехника обычно использует технический фарфор в качестве хорошего изолятора.

Керамика из силикатов магния

Стеатит и кордиерит являются примерами силикатов магния, которые также содержат некоторое количество оксида алюминия и магнезии (MgO)·(Al2O3). Муллит, мыльный камень, глина, корунд и другие природные материалы входят в состав силикатов магния. Ниже приведен метод, используемый для изготовления стеатитовой керамики:

Тальк является основным ингредиентом с содержанием глины не менее 10% и флюсов (карбонат бария, BaO, CaO). SiO2 может быть добавлен для улучшения воспламенения. Электрические характеристики стеатитовой керамики (рабочая частота) зависят от типа используемого флюса.

Сырье смешивают с суспензией после мокрого измельчения в мелкие частицы. После этого суспензию либо экструдируют, либо сушат распылением с образованием сферических гранул, а затем прессуют. Температура обжига составляет 2460–2480 ° F (1350–1360 ° C). Важна строгая регулировка температуры.

После этого суспензию либо экструдируют, либо сушат распылением с образованием сферических гранул, а затем прессуют. Температура обжига составляет 2460–2480 ° F (1350–1360 ° C). Важна строгая регулировка температуры.

Стеатит обычно обладает следующими перечисленными свойствами:

- Хорошие диэлектрические характеристики

- Высокая механическая прочность

- Очень низкий коэффициент потерь

Стеатит используется в производстве розеток, корпусов управления, изоляционных колец, низковольтных силовых предохранителей и опорных плит в области теплотехники и электротехники.

Кордиерит обычно имеет следующие характеристики:

- Низкий коэффициент теплового расширения

- Высокая термостойкость

- Хорошая механическая прочность

Кордиерит в основном используется в теплотехнике для создания носителей катализатора, деталей водонагревателей, трубопроводов нагревательных элементов, вставок газовых нагревателей и опор для нагревательных элементов в автомобилях.

Керамика из муллита

Глинозем (Al2O3), стекло и муллит (3Al2O3·2SiO2) составляют муллитовую керамику (SiO2). Пористость в спеченной муллитовой керамике может достигать 10 %, однако за счет добавления большего количества стеклофазы ее можно значительно снизить на 10 %. Муллитовая керамика обычно обладает следующими качествами:

- Высокая прочность

- Высокая устойчивость к тепловому удару

- Относительно небольшое тепловое расширение и хорошее сопротивление ползучести.

Муллитовая керамика используется для создания огнеупорных материалов для стекольной промышленности, мебели для печей, шиберов, ковшей для расплавленного металла и высокотемпературных деталей.

Основная проблема при производстве

Благодаря несложным природным компонентам и простым производственным процедурам эти материалы (муллит и силикат магния) представляют собой недорогую альтернативу. Однако процесс термической обработки при производстве силикатной керамики определяет качество продукции, но увеличивает производственные затраты. Поэтому имеет смысл оптимизировать этап термообработки в процессе производства.

Поэтому имеет смысл оптимизировать этап термообработки в процессе производства.

Для процесса сушки, который включает выжигание связующего, конверсию кварца и обезвоживание, необходимо найти методы, обеспечивающие максимальный результат, а также гарантирующие, что компонент не разрушается.

Целью обжига является получение изделий почти сетчатой формы, с жесткими производственными допусками и требуемыми характеристиками материала. Например, добавляя приемлемые условия возгорания, можно создавать новые конструкции.

Производительность термической обработки должна быть увеличена по финансовым причинам, а количество используемой энергии и необходимого обслуживания должно быть уменьшено.

Заключение

Силикатная керамика в целом применима из-за ее превосходных диэлектрических свойств, устойчивости к тепловому удару и характеристик при высоких температурах. Низкий коэффициент радиочастотных потерь и минимальное тепловое расширение этих материалов привели к тому, что в последние годы они нашли новое применение.

Спасибо, что прочитали нашу статью, и мы надеемся, что она поможет вам лучше понять силикатную керамику. Компания Advanced Ceramic Materials (ACM) поставляет высококачественный керамический порошок и сопутствующие товары для удовлетворения потребностей наших клиентов в исследованиях, разработках и производстве. Посетите https://www.preciseceramic.com/ для получения дополнительной информации.

Похожие сообщения:

Применение керамики из карбида кремния в этих 4 отраслях промышленности

Каковы наиболее перспективные теплозащитные материалы?

3 типа популярных материалов покровного стекла

Циркониевая керамика для имплантации коронок Применение

Теги: Применение силикатной керамики, Характеристики силикатной керамики, Силикатная керамика, Разновидности силикатной керамики

Силикатный кирпич – плюсы и минусы строительного материала + Видео

Из распространенных строительных материалов (исключая полимеры) силикатный кирпич является одним из самых молодых. Его технология была разработана в конце 19 века, но массовое производство и использование началось в середине прошлого века. Расскажем подробнее, что такое силикатный кирпич, плюсы и минусы этого строительного материала.

Его технология была разработана в конце 19 века, но массовое производство и использование началось в середине прошлого века. Расскажем подробнее, что такое силикатный кирпич, плюсы и минусы этого строительного материала.

Содержание:

- Что такое силикатный кирпич и каковы особенности его производства

- Марки и виды силикатного кирпича

- Плюсы силикатного кирпича

- Минусы силикатного кирпича

- Видео: Силикатный кирпич его плюсы и минусы

Что такое силикатный кирпич и каковы его производственные особенности

Прежде чем подробно рассмотреть преимущества и недостатки силикатного кирпича, необходимо разобраться, что же это за материал в технологическом плане. Силикатный кирпич практически аналогичен природному материалу известняку, который используется уже не одну тысячу лет. Но, как известно, почти всегда натуральный камень (в том числе и из-за стоимости доставки) намного дороже искусственных.

Известково-песчаный раствор, из которого осуществляется производство силикатного кирпича, до изобретения портландцемента был самым распространенным кладочным материалом, но у него есть огромный минус – он не влагостойкий. Затем, через несколько лет, он становится устойчивым к воде, но эти сроки гораздо дольше, чем у стандартного бетона сейчас.

Эксперименты с давно известной смесью извести и песка начались почти одновременно русским инженером-строителем Проховым и шведом Ридиным, они пытались делать из нее стены и даже целые дома в промышленных масштабах, так как достичь высокого качества по понятным причинам было невозможно (тем более так, уже широко применялся бетон на основе портландцемента). Чуть дальше продвинулся немецкий врач (не строитель!!!) Бернарди, изготовил прессованные кирпичи, которые затем затвердели на воздухе. Но естественно готовые изделия не имели достойной влагостойкости. Соотечественник доктора (тоже врач, но в области химии) Михаэлис пытался обработать смесь извести и песка паром под давлением. Так появился силикатный кирпич. Датой его рождения можно считать 5 октября 1880 года. Причем его изобретение было основано не на расчетах (как почти все научные прорывы того времени, взять хотя бы биографию Томаса Альва Эдисона, создавшего лампочку, фонограф и т. д.), а на результате проб и ошибок.

Так появился силикатный кирпич. Датой его рождения можно считать 5 октября 1880 года. Причем его изобретение было основано не на расчетах (как почти все научные прорывы того времени, взять хотя бы биографию Томаса Альва Эдисона, создавшего лампочку, фонограф и т. д.), а на результате проб и ошибок.

Новый материал завоевал популярность. Даже в Российской империи в начале прошлого века уже работало девять заводов по производству силикатов. Но настоящее широкое распространение этого материала приходится на 50-е годы (это хорошо видно по дате возведения зданий из белого кирпича).

Производство силикатного кирпича

Процесс изготовления силикатного кирпича достаточно прост (в отличие от производства других строительных материалов), но требует специального оборудования. Поэтому силикаты производятся только промышленным способом; в мелких мастерских его производство нерентабельно.

Перечислим все этапы изготовления продукции:

1. Приготовление смеси — дозируется количество песка и извести, при необходимости вода. Вводятся необходимые добавки (для корректировки состава). Смесь тщательно перемешивают.

Приготовление смеси — дозируется количество песка и извести, при необходимости вода. Вводятся необходимые добавки (для корректировки состава). Смесь тщательно перемешивают.

2. Литье — прессуется композиция. К тому же, в отличие от керамических изделий, он часто сохраняет форму до последнего этапа (все зависит от производственной линии).

3. Автоклавирование – формованные изделия отправляются в герметичные камеры для обработки «горячим» паром. Для уточнения, острый пар имеет температуру выше температуры кипения воды (100 градусов по Цельсию), потому что его давление больше атмосферного.

4. Кирпич выгружается из форм, проходит выходной контроль и отправляется потребителю.

Также следует отметить, что производство силикатного кирпича очень близко к производству пено- и газосиликатных блоков. Поэтому заводы часто производят весь ассортимент, а для термообработки на линиях используются одни и те же автоклавы.

- Читайте также: Плюсы и минусы строительных газосиликатных блоков

Марки и виды кирпича силикатного

По основным характеристикам, таким как плотность и морозостойкость, силикатный кирпич не отличается от более обычного керамического кирпича. Характеристики и свойства силикатного кирпича регламентирует ГОСТ 379-79 «Кирпич и камни силикатные. Технические условия. »

Характеристики и свойства силикатного кирпича регламентирует ГОСТ 379-79 «Кирпич и камни силикатные. Технические условия. »

Имеет следующие основные характеристики:

- класс прочности — М125, М150; марка морозостойкости

- — F15, F25, F35; Теплопроводность

- — 0,38-0,70 Вт/м°С.

Морозостойкость – это способность материала в водонасыщенном состоянии попеременно замерзать и оттаивать без изменения своих характеристик. Морозостойкость измеряется в циклах и обозначается как: «Мрз». или «Ф».

Прочность — способность материала сопротивляться внутренним сопротивлениям и деформациям. Прочность обозначается буквой «М» и определенным числом. Цифровое значение указывает, какая нагрузка на 1 см 2 Выдержит этот кирпич.

Полнотелый и пустотелый кирпич . И здесь уже есть отличие от керамического кирпича, заключающееся в том, что пустоты в силикатном обычно имеют цилиндрическую форму и располагаются в центре массива, в керамическом количество керамики больше, они могут быть самой разнообразной формы и более равномерно распределены по всему объему изделия. Многие компании также предлагают изготовление кирпича под размеры заказчика (средние или крупные партии), это связано с тем, что он часто формируется не на экструзионных прессах (которые трудно переналадить), а в индивидуальных формах.

Многие компании также предлагают изготовление кирпича под размеры заказчика (средние или крупные партии), это связано с тем, что он часто формируется не на экструзионных прессах (которые трудно переналадить), а в индивидуальных формах.

Плюсы силикатного кирпича

+ Низкая стоимость

Это связано с тем, что используется такое дешевое сырье, как известь и песок (хотя и исключительно качественное). Также для производства таких кирпичей можно использовать острый пар ТЭЦ, так или иначе охлаждаемый в градирнях. При производстве рядового кирпича сырье более дорогое и требует предварительной выдержки (как и коньяк, глина должна пролежать в отвалах не менее 3 зим) перед измельчением и сушкой заготовок. Энергозатраты на производство силиката на порядок меньше. Почти всегда кремнеземная кладка дешевле, чем даже использование легкого бетона с той же несущей способностью.

+ Хорошая экологичность

Такой кирпич более экологичен, не содержит вредных компонентов. По уровню радиоактивного излучения он вообще отличается минимальной фоновой величиной по сравнению не только с природными, но и с искусственными строительными материалами.

По уровню радиоактивного излучения он вообще отличается минимальной фоновой величиной по сравнению не только с природными, но и с искусственными строительными материалами.

+ Высокая совместимость с кладочными растворами

Отличная совместимость с любыми кладочными растворами от традиционных цементно-известковых до полимерных клеев.

+ Хорошие эстетические свойства

Силикатный кирпич обладает высокими эстетическими свойствами. Естественный белый цвет легко изменить введением пигментов, окрашивающих материал по всему объему, а не только в поверхностных слоях.

+ Отличная геометрия

Каждый кирпич имеет одинаковую геометрию, что облегчает монтаж его работы.

+ Высокопрочный

Прочность силикатного кирпича от 75 до 200 кг/см 2 .

+ Хорошая звукоизоляция

Благодаря тому, что материал обладает высокой удельной прочностью, обладает хорошими звукоизоляционными свойствами.

+ Высокая морозостойкость

Морозостойкость силикатного кирпича может достигать до 50 циклов замораживания-замораживания, что несомненно, в лучшую сторону сказывается на долговечности материала.

Но, тем не менее, главным достоинством силикатного кирпича является его дешевизна, с отличными эксплуатационными свойствами, поэтому он так широко распространен.

Минусы силикатного кирпича

Конечно, идеального строительного материала не существует, поэтому перечислим недостатки силикатного кирпича:

– Тяжелый материал

Тяжелее для керамики и даже для природного известняка (30-15%). Требуется фундамент с большей несущей способностью. Хотя в некоторых случаях массивные стены являются плюсом.

– Быстро разрушается при постоянном воздействии воды

Хотя по морозостойкости не уступает керамике, при постоянном воздействии воды силикат начинает разрушаться. Поэтому для цоколей его не используют. Кроме того, часто во время сильных дождей стены из силикатного кирпича пропитываются водой, из-за чего в помещении также повышается влажность.

Кроме того, часто во время сильных дождей стены из силикатного кирпича пропитываются водой, из-за чего в помещении также повышается влажность.

– Высокая теплопроводность

Силикат (даже не полнотелый) имеет лучшую теплопроводность. Поэтому нужно либо увеличение толщины стен, либо дополнительное утепление.

– Не выдерживает высоких температур

Также, в отличие от керамики, силикат не выдерживает высоких температур. Поэтому для дымоходов, а уж тем более топок, использовать его тоже нельзя. Он может неожиданно разрушиться из-за внезапного нагрева и охлаждения или постоянного воздействия пламени или дымовых газов.

– Отсутствие плавных форм и декоративных элементов

В продаже есть только прямоугольные кирпичи с прямыми углами.

– Высокое водопоглощение

Водопоглощение силикатного кирпича может достигать 7 — 8%. Что не позволяет использовать этот материал для возведения различных элементов, где может наблюдаться повышенная влажность.

Такой материал специалисты рекомендуют защищать от воздействия влаги, ведь при насыщении блок может впитать до 35% воды от своей массы, что существенно снижает тепловые и прочностные характеристики стены.

Такой материал специалисты рекомендуют защищать от воздействия влаги, ведь при насыщении блок может впитать до 35% воды от своей массы, что существенно снижает тепловые и прочностные характеристики стены.

Паспортный коэффициент λ измеряют в сухом состоянии. Соответственно, фундамент должен быть более широким и более дорогим по материалам и работе.

Паспортный коэффициент λ измеряют в сухом состоянии. Соответственно, фундамент должен быть более широким и более дорогим по материалам и работе.

При этом не всем известно, почему вдруг возникли эти заводы. Ответ прост – газосиликатные блоки запрещены для возведения жилья в Европе, как опасные и вредные, а существовавшие там заводы срочно продают свое оборудование к нам, в Восточную Европу.

При этом не всем известно, почему вдруг возникли эти заводы. Ответ прост – газосиликатные блоки запрещены для возведения жилья в Европе, как опасные и вредные, а существовавшие там заводы срочно продают свое оборудование к нам, в Восточную Европу.