Керамический блок или газосиликат: Керамический блок или газосиликат – что выбрать?

Керамические блоки или газобетон — что лучше?

Содержание

- 1 Применение

- 2 Газобетон

- 2.1 Преимущества

- 2.2 Недостатки

- 3 Керамические блоки

- 3.1 Преимущества

- 3.2 Недостатки

- 4 Основные сходства

- 5 Главные качественные особенности

- 6 Особенности кладки материалов

- 7 Заключение

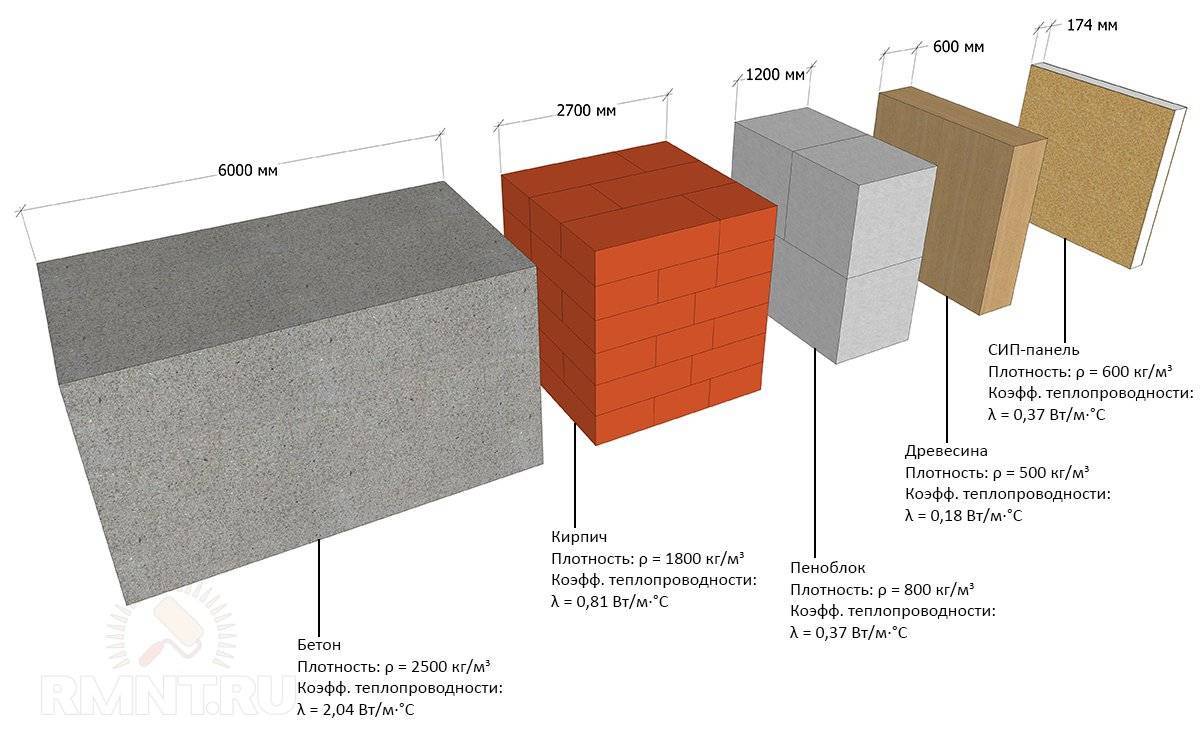

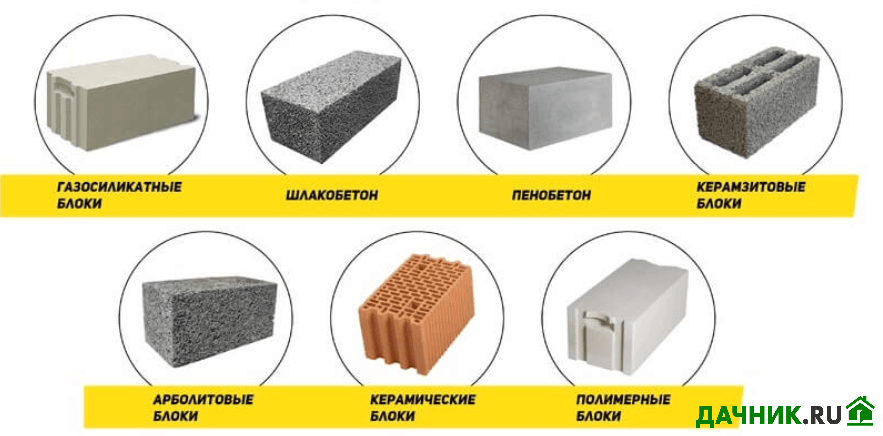

Большая цена на строительные материалы и немалая стоимость услуг строителей стали причиной того, что сегодня популярность приобретают новые продукты – такие как керамические блоки либо газобетон. Их цена и свойства весьма похожи. Неудивительно, что малоопытный человек с трудом способен выбрать какой-либо из этих материалов, ведь важно учесть абсолютно все нюансы, прежде чем окончательно определится. Дабы разобраться, какой из этих продуктов будет лучшим выбором – газобетон либо керамический блок, следует исследовать главные отличительные свойства обоих изделий.

Применение

Строители заметили такую тенденцию – чем здание находится ближе к городу, тем чаще потребители предпочитают жилье, смонтированное из газобетона либо керамических блоков. В тоже время, чем дальше от города, тем экономичнее выбранный материал. Наиболее бюджетным выбором называют строительство личного загородного жилья из газобетонов с применением деревянных балок. Данные балки используют в качестве перекрытий. Однако материал характеризуется большим минусом – в процессе эксплуатации он может прогибаться. Что еще немаловажно, так это низкая звукопроницаемость материала. В тоже время сборные перекрытия, а также монолитные, сильно (практически вдвое) увеличивают стоимость строительства в целом.

В тоже время, чем дальше от города, тем экономичнее выбранный материал. Наиболее бюджетным выбором называют строительство личного загородного жилья из газобетонов с применением деревянных балок. Данные балки используют в качестве перекрытий. Однако материал характеризуется большим минусом – в процессе эксплуатации он может прогибаться. Что еще немаловажно, так это низкая звукопроницаемость материала. В тоже время сборные перекрытия, а также монолитные, сильно (практически вдвое) увеличивают стоимость строительства в целом.

При желании построить жилье площадью до 300 м2 лучшим выбором будет газобетон. Но если вы планируете строительство дома с общей площадью более 300 м2, то тогда керамоблок станет идеальным решением. Не стоит забывать и о том, что при равных площадях жилье, построенное из керамического блока, обойдется потребителю практически на 15% дороже, в отличие от того же газобетона. Нужно заметить, что кладка по классическому методу керамическими блоками используется лишь для стенок внутри дома. Совсем недавно обычный кирпич стал терять свои позиции, его место ныне принадлежит керамическому блоку. И это неудивительно, ведь один такой продукт заменяет практически 13 кирпичей.

Совсем недавно обычный кирпич стал терять свои позиции, его место ныне принадлежит керамическому блоку. И это неудивительно, ведь один такой продукт заменяет практически 13 кирпичей.

Газобетонные и керамические материалы в несколько раз увеличивают производительность процесса, в отличие от кладки обычным кирпичом по классической технологии. К тому же весьма заметно уменьшается давление на цоколь и объем применяемого строительного материала. Из газобетонных блоков предпочтительнее возводить малоэтажные строения, а вот из керамоблоков советуют строить более высокие дома.

Вернуться к оглавлениюГазобетон

Данный материал отличают определенные достоинства, если проводить сравнительный анализ с другими строительными материалами.

Вернуться к оглавлениюВернуться к оглавлениюПреимущества

- Экономичность. Используя данную продукцию, можно уменьшить расходы на возведение жилья, а также снизить количество наемных рабочих. Сюда же можно отнести и то, что отсутствует необходимость в покупке либо аренде специализированного строительного оборудования или техники.

- Высокая пожаростойкость. Данный материал обладает повышенным показателем пожарной безопасности. Благодаря этому, его с успехом можно использовать при возведении огнестойких строений.

- Экологичность. Так как во время изготовления этого материала не использую вредных компонентов, он совершенно не токсичен и, как результат, не выделяет опасных веществ.

- Звукоизоляция. Этот продукт отличает высокий показатель поглощения звука. Также немаловажно, что звук не будет отражаться от стен. Подобной

характеристикой больше не может похвастаться ни один из аналогичных строительных продуктов. - Теплоизоляция. В случае решения возводить жилье из газобетона, вы можете не волноваться о дополнительной теплоизоляции, ведь этот материал обладает довольно высокой теплоэффективностью.

- Прочность и долговечность. Благодаря особенностям изготовления, газобетон не только не теряет своих свойств во время эксплуатации, но и повышает их в процессе использования.

Недостатки

Из-за того, что газобетонные блоки впитывают в себя влагу, их свойства могут очень сильно ухудшаться. Итогом станет деформация изделия, что отрицательно скажется на всей отделке дома. Ввиду данного нюанса требуются дополнительные расходы, дабы изолировать блоки от влаги. Применение особого типа клеевой смеси также весьма недешево, однако использовать обычную смесь из цемента во время возведения жилья из газобетонных блоков запрещается.

Итогом станет деформация изделия, что отрицательно скажется на всей отделке дома. Ввиду данного нюанса требуются дополнительные расходы, дабы изолировать блоки от влаги. Применение особого типа клеевой смеси также весьма недешево, однако использовать обычную смесь из цемента во время возведения жилья из газобетонных блоков запрещается.

Чтобы предотвратить возникновение трещин, что довольно часто происходит с газобетоном, нужен совершенно ровный цоколь – по этой причине для жилья из газобетона необходим ленточный монолитный. Он поможет в дальнейшем избежать деформации. Если смонтирован хороший цоколь и происходит полное следование всем технологическим рекомендациям, данный строительный материал будет соответствовать всем своим характеристикам.

Вернуться к оглавлениюКерамические блоки

Преимущества

- Экологичность. В данном керамическом продукте в составе имеются лишь органические компоненты, такие как глина и песок. Материал отличается отличной «дышащей» способностью, а также умением регулировать микроклимат внутри помещения.

- Прочность и долговечность. Время эксплуатации керамических блоков весьма велико. Дома, возведенные из таких изделий, могут простоять не меньше сотни лет.

- Теплоэффективность. Данное изделие отличается высоким показателем теплоизоляции. Благодаря этому, появилась возможность во время строительства возводить стены меньшей толщины, и это абсолютно не отразится на комфорте внутри здания.

- Огнестойкость. Благодаря своему составу, керамоблок пожароустойчив. Он спокойно переносит высокие температуры, а значит, пригоден для строительства огнестойких зданий.

- Повышенная крепость. Керамическим блокам не страшны никакие внешние факторы – сильный ветер, снегопад либо ливни. А если при возведении жилья применять плиты из железобетона в качестве перекрытия, то такое здание станет еще крепче.

- Визуальная красота. Данный материал обладает привлекательным и эстетичным внешним видом. Также имеется огромный перечень всевозможных типов декорирования и отделки стен из керамоблоков.

Недостатки

К минусам керамических материалов можно причислить то, что во время монтажа необходимо обязательно точно соблюдать технологические инструкции изготовителя. Это означает, что требуется применять лишь особый вид клеевого раствора, а для защиты пустот – специальную сетку. Также обязательно привлекать к строительным работам лишь квалифицированных специалистов, которые уже обладают немалым опытом работы с данным изделием.

Если же отказаться от следования рекомендациям изготовителя, то это отрицательно отразится, прежде всего, на теплоизоляции жилища. Покупать керамические изделия рекомендовано лишь у проверенных изготовителей, ведь иначе вы рискуете вместо качественного материала получить тот, который разрушится еще в процессе строительства.

Вернуться к оглавлениюОсновные сходства

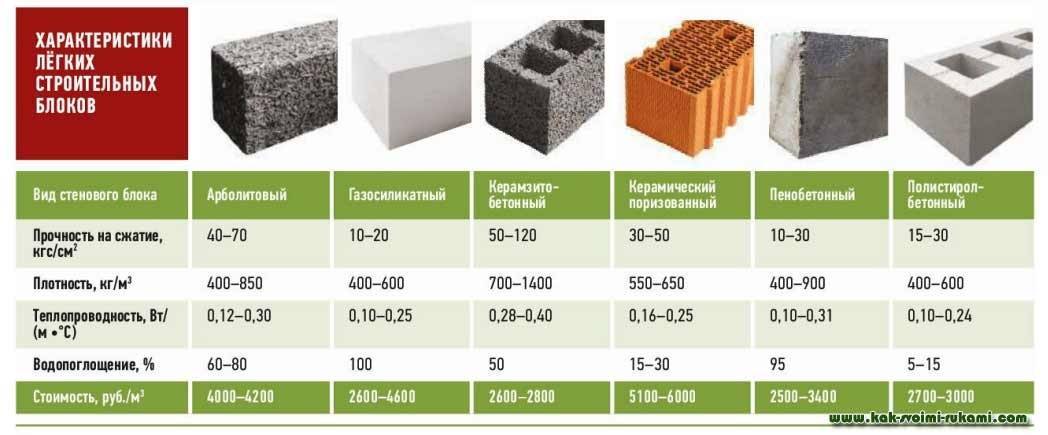

Крупный размер и пористость блоков – основные сходства блоков.Керамоблоки и газобетон схожи главным образом тем, что данные материалы – пористые и крупного размера. Еще одной общей чертой является то, что оба используются в строительстве с одинаковой частотой. Отличия их в компонентах, из которых происходит изготовление. Газобетонные блоки – искусственно созданные строительные изделия, являются подвидом ячеистого бетона. Керамические блоки являются полностью органическим материалом, ведь их производят из глины.

Еще одной общей чертой является то, что оба используются в строительстве с одинаковой частотой. Отличия их в компонентах, из которых происходит изготовление. Газобетонные блоки – искусственно созданные строительные изделия, являются подвидом ячеистого бетона. Керамические блоки являются полностью органическим материалом, ведь их производят из глины.

Между этими двумя строительными материалами существуют различия в плане водонепроницаемости. Более высоким показателем обладает именно керамоблок, в связи с чем он прочнее, а значит хотя бы поэтому лучше, чем газобетон. Хотя единого мнения, что же лучше, нет. Оба строительных изделия обладают высоким показателем звукоизоляции, и он гораздо выше, чем у того же классического кирпича.

Вернуться к оглавлениюГлавные качественные особенности

- Газобетонные и керамические блоки можно применять как для возведения внутренних стен и перегородок, так и для строительства внешних.

- В отличие от аналогичных строительных материалов, у этих двух минимально число бракованных изделий.

- В процессе работы происходит значительная экономия расходных материалов.

- Оба материала отличаются идеальной геометрической формой.

- Изделия обладают особой ячеистой структурой, вследствие чего давление на цоколь меньше, чем у других строительных продуктах.

- Специальная система «гребень-паз».

- Гладкая поверхность возведенных стенок.

- Высокая продуктивность работы благодаря размеру материалов.

Особенности кладки материалов

Вернуться к оглавлениюЗаключение

Не так просто сделать выбор в пользу одного из данных строительных материалов, ведь каждый из них обладает своими плюсами и минусами. Однако после изучения их характеристик он станет проще.

Газосиликат или тёплая керамика? — Кирпичев

Рынок строительных материалов расширяется постоянно. Причин тому много: одни ресурсы исчезают, другие вредны, третьи ― непомерно дороги. Всё чаще появляются искусственные стройматериалы, качеством не уступающие натуральным, природным. К ним относятся керамо- и газоблоки. У керамоблоков вообще всё натуральное, искусственно только производство. Для сравнения этих двух блочных материалов надо познакомиться с их характеристиками: зная отличия, легче определить сферы применения.

Причин тому много: одни ресурсы исчезают, другие вредны, третьи ― непомерно дороги. Всё чаще появляются искусственные стройматериалы, качеством не уступающие натуральным, природным. К ним относятся керамо- и газоблоки. У керамоблоков вообще всё натуральное, искусственно только производство. Для сравнения этих двух блочных материалов надо познакомиться с их характеристиками: зная отличия, легче определить сферы применения.

Керамоблоки и их характеристики

Керамические блоки изготавливаются из глины, куда добавлены опилки. Процесс компьютеризирован, поэтому в замесе полностью выдерживаются пропорции частей: глины, опилок и воды. Состав хорошо перемешивается, доводится до консистенции пластилина, формуется и отправляется в печь на обжиг. В печи около 1000°С. При такой температуре опилки полностью выгорают, образуя поры. Они-то вместе с формовочными пустотами делают керамику «тёплой».

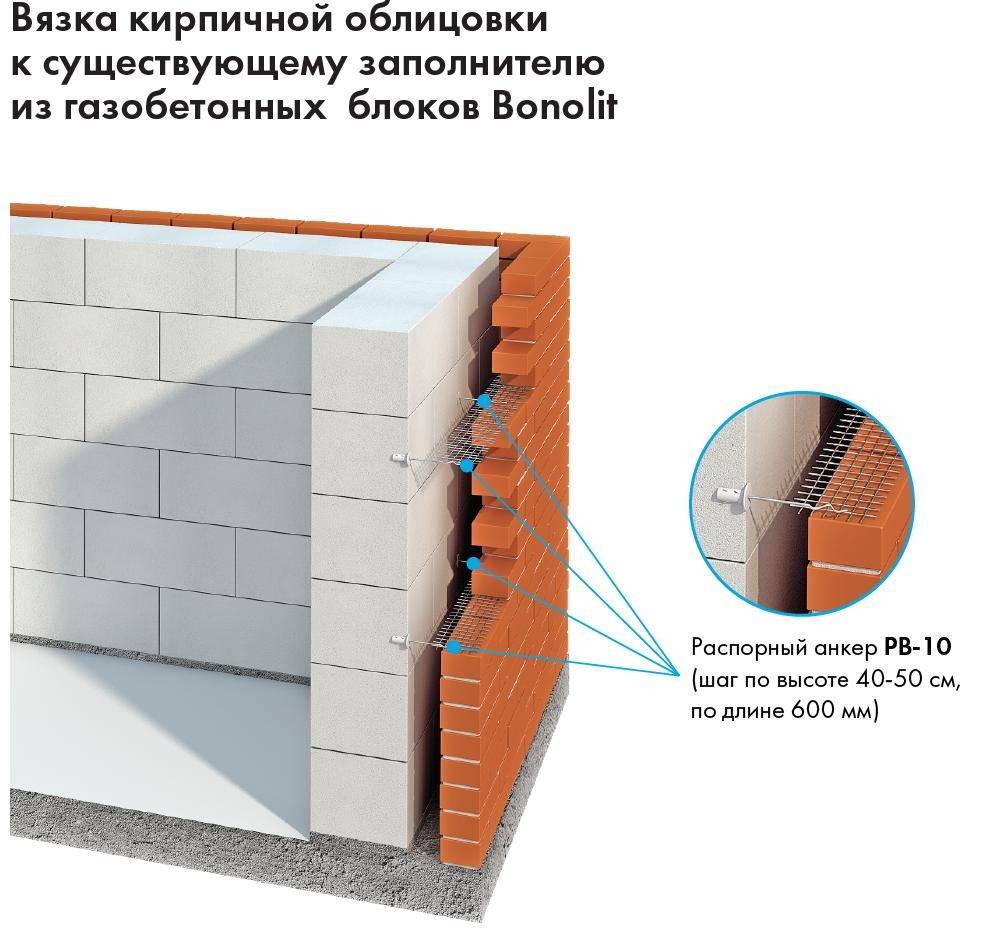

Каждый керамоблок отформован так, что соседние блоки за счёт вертикальных пазов и гребней плотно смыкаются между собой и кладочный состав не нужен. Для подгонки гребней в пазы можно пользоваться резиновым молотком. Торцовые же грани имеют неглубокие борозды для надёжности оштукатуривания. Между горизонтальными рядами укладывается либо раствор, либо перлитовые смеси.

Для подгонки гребней в пазы можно пользоваться резиновым молотком. Торцовые же грани имеют неглубокие борозды для надёжности оштукатуривания. Между горизонтальными рядами укладывается либо раствор, либо перлитовые смеси.

Размеры могут быть разными, но в одной кладке лучше использовать только одинаковые. Длина их ― 250-510 мм, ширина ― 230-250 мм. Причём кладка производится так, что толщину стены определяет длина блока, то есть он укладывается поперёк стены.

Особенности газоблоков

Газобетонные блоки производятся из цемента, песка, измельчённого до состояния пыли, газообразующей добавки и воды. В газообразующую добавку входят гипс, известь и порошкообразный алюминий. При быстром перемешивании алюминий вступает в химическую реакцию с гипсом и известью. Образуется водород, который вспучивает раствор (аналогично дрожжевому тесту).

Когда растущий блок заполнит форму, она убирается, и сырьё поступает в автоклав.

Из-за воздушных пустот его нередко называют ячеистым бетоном, а из-за песчаной составляющей ― газосиликатным блоком. От количества ячеек зависит плотность. Стройматериал с малой плотностью относится к теплоизоляционным блокам, с большой ― к конструкционным. Наилучшая марка ― D500, считающаяся конструкционно-теплоизоляционной.

Так что же выбрать — керамический блок или газосиликат?

Проведем сравнительный анализ по основным характеристикам этих двух материалов:

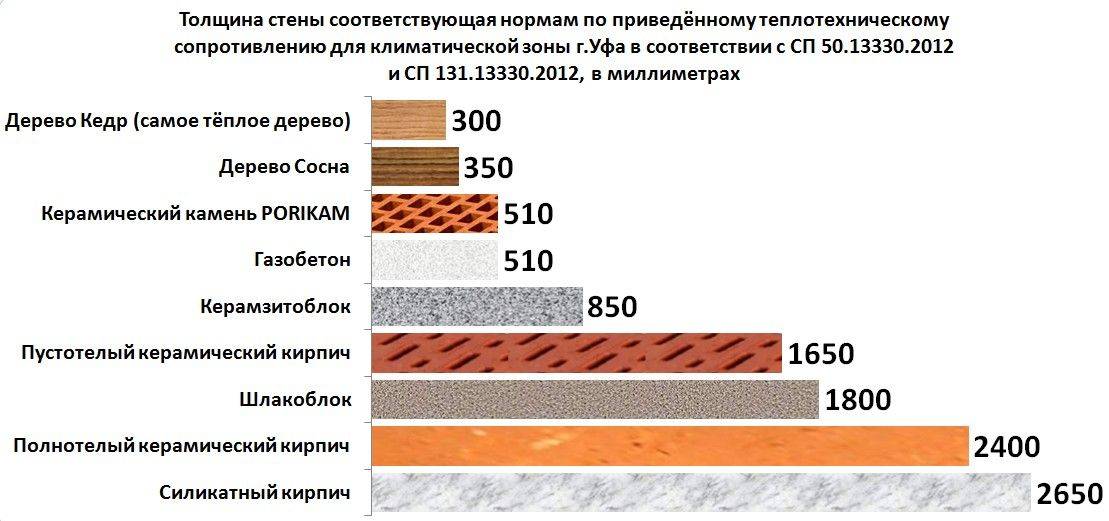

Прочность. Газосиликатные блоки имеют марку по прочности М-35, а Теплая керамика в среднем – М-125. Это означает, что на газосиликатные блоки нельзя опирать плиты перекрытия, для этого требуется бетонный армопояс, и вообще из таких блоков здания выше двух этажей не строят.

Керамические крупноформатные блоки при своей прочности позволяют опирать плиты перекрытия, а допустимая высота здания из них без применения специального монолитного каркаса – до 9 этажей.

Керамические крупноформатные блоки при своей прочности позволяют опирать плиты перекрытия, а допустимая высота здания из них без применения специального монолитного каркаса – до 9 этажей.Водопоглощение. У газосиликатных блоков высокое водопоглощение, что при эксплуатации здания приводит к адсорбции водяных паров из воздуха и влаги из земли с последующим резким увеличением коэффициента теплопроводности. Это означает, что теплозащитные качества такой стены значительно снижаются. Водопоглощение теплой керамики небольшое, и поэтому не происходит аналогичного насыщения блоков влагой, следовательно термическое сопротивление стены будет в норме.

Принимая во внимание, что в процессе эксплуатации происходит увлажнение газосиликата, и его коэффициент теплопроводности λ значительно увеличивается, стену из такого материала надо строить более толстой, чем из аналогичных (по значению коэффициента теплопроводности) керамических блоков.

При возведении стен из теплых блоков толщиной 38 см, толщиной 44 см или толщиной 51 см утеплитель не требуется, что позволяет сэкономить, а при не очень большой толщине газосиликата утеплитель необходим.

Состав материала. При производстве поризованных керамических блоков используется глина и смешанные с ней опилки, выгорающие в процессе обжига и образующие внутренние поры внутри материала. То есть все используемые материалы экологичны и не вредны. Для производства газосиликата используются алюминиевая пудра, известь и цемент, а в результате химической реакции возникает водород, образующий поры. Алюминиевая пудра никогда не считалась безвредной для здоровья, и после завершения строительства газосиликатные стены еще в течение как минимум пяти лет продолжают выделять токсичные вещества.

Цементосодержащие материалы часто после завершения строительства дают усадку, что приводит к появлению трещин. Керамоблоки за счет низкого влагопоглощения этого недостатка лишены.

Остаточная известь в составе газосиликатных блоков способствует усиленной коррозии металла (арматуры, трубопроводов, монолитного каркаса и т.д.).

Пенобетонные блоки имеют небольшой срок службы и через 15-20 лет требуют полной замены.

При строительстве стены из газосиликата или пенобетона раствор кладется и на вертикальные, и на горизонтальные швы, что приводит к образованию мостиков холода. Крупноформатные керамические блоки имеют на боковых поверхностях пазы и гребни, которые входят друг в друга и не требуют использования раствора в вертикальных швах. Горизонтальные швы предпочтительно делать из теплого раствора с перлитовым наполнителем. Соответственно, не только повышаются теплозащитные свойства стены, но и значительно сокращается расход раствора.

Воздухопроницаемость. Блоки из поризованной керамики отлично дышат и работают наподобие термоса, сохраняя тепло зимой и защищая от излишней жары летом. При этом они отводят избыток влаги из помещения, никогда не покрываясь конденсатом и не провоцируя развитие плесени и грибка. Газосиликатные блоки этими свойствами не обладают и многократно проигрывают теплой керамике в процессе эксплуатации, в том числе и по стоимости отопления здания.

В сравнении со стандартным кирпичом скорость строительства из крупноформатных блоков в 4-5 раз выше, соответственно снижается стоимость работы. Поскольку керамоблоки заменяют 10-15 обычных кирпичей, расход раствора на их укладку сокращается в 3-4 раза по сравнению с кирпичом.

В последние годы в России и Белоруссии появилось много заводов по производству газосиликатных блоков с хорошим импортным оборудованием и соответственно хорошей геометрией и качеством поверхности получаемых блоков.

Стоимость материала. Средняя стоимость газосиликатного блока в 1,3-1,5 раза меньше, чем стоимость аналогичного блока из теплой керамики, но, учитывая все вышесказанное, не стоит экономить на самих блоках, поскольку использование теплой керамики ведет к сокращению расходов как при строительстве, так и при эксплуатации здания.

В последнее время все больше и больше людей начинают понимать преимущества теплой керамики и переходить на строительство домов из крупноформатных керамоблоков. Но все же очень велико количество тех, кто в погоне за кажущейся сиюминутной выгодой выбирает газосиликатные блоки.

блок, газоблок, газосиликат, газосиликатный блок, керамический блок, керамический камень, поризованный блок, теплая керамика

Что такое силикатная керамика?

Материалы, называемые силикатами, обычно содержат кремний и кислород. Это был первый тип технической керамики, созданный для развития ранних электрических технологий. Другими словами, силикатная керамика была впервые использована для электроизоляции на ранних этапах исследований технической керамики. Большинство сырья, используемого для создания силикатной керамики, имеет природное происхождение. Вид и количество исходных ингредиентов можно изменять для создания широкого ассортимента многофазной керамики с различными свойствами.

Это был первый тип технической керамики, созданный для развития ранних электрических технологий. Другими словами, силикатная керамика была впервые использована для электроизоляции на ранних этапах исследований технической керамики. Большинство сырья, используемого для создания силикатной керамики, имеет природное происхождение. Вид и количество исходных ингредиентов можно изменять для создания широкого ассортимента многофазной керамики с различными свойствами.

Характеристики силикатной керамики

Силикаты обычно обладают превосходными диэлектрическими характеристиками, устойчивы к тепловому удару и хорошо работают при высоких температурах. Электроизоляционные вводы, автоматические выключатели, термостаты и осветительные приборы изготавливаются из силикатных керамических компонентов, которые используются в электронике и электротехнике. Известно, что силикатная керамика имеет:

- Превосходную электрическую изоляцию (от 1×1010 до 1×1013 см)

- Линейное расширение от скромного до небольшого (от 0,4×10-6K-1 до 6×10-6K-1)

- Превосходная устойчивость к тепловому удару (от 250 до 610 K)

- 2–4 Вт/мК с низкой теплопроводностью

- Прочность на изгиб от 80 до 180 МПа

Применение силикатной керамики

Силикатные керамические материалы используются в системах отопления, охраны окружающей среды и теплотехники из-за их способности обеспечивать теплоизоляцию. Они также используются для выделения запахов и пестицидов, в качестве носителей катализатора или для различных целей в лабораториях. Продукты для лабораторного использования и прецизионные компоненты — это лишь некоторые из его известных применений в технологии. Силиконовые керамические компоненты, используемые в предохранителях, автоматических выключателях, термостатах и осветительной технике, обеспечивают электрическую изоляцию в различных приложениях. Эти компоненты используются в электронике и электротехнике.

Они также используются для выделения запахов и пестицидов, в качестве носителей катализатора или для различных целей в лабораториях. Продукты для лабораторного использования и прецизионные компоненты — это лишь некоторые из его известных применений в технологии. Силиконовые керамические компоненты, используемые в предохранителях, автоматических выключателях, термостатах и осветительной технике, обеспечивают электрическую изоляцию в различных приложениях. Эти компоненты используются в электронике и электротехнике.

Разновидности силикатной керамики

На сегодняшний день доступен впечатляющий ассортимент силикатной керамики, каждая из которых имеет свои уникальные особенности и лучшее применение. Керамические материалы из силиката включают:

- Силикаты технического фарфора магния

- Керамика муллита

- Некоторые специализированные фарфоровые изделия из силикатов

- Технический фарфор. Его часто изготавливают из оксида алюминия и кремнезема (SiO2)·(Al2O3).

Их органическими составляющими являются кварц, полевой шпат, мыльный камень и глина (каолин).

Их органическими составляющими являются кварц, полевой шпат, мыльный камень и глина (каолин).

Существует две разновидности специализированного фарфора, которые могут быть изготовлены из силикатной керамики: кварцевый фарфор и глиноземный фарфор, в зависимости от соотношения кремнезема и глинозема в составе материала. По сравнению с кремнеземным фарфором, глиноземный фарфор имеет больший процент более дорогого глинозема и более высокую механическую прочность. Технический фарфор обычно имеет следующие характеристики:

- Отличные диэлектрические характеристики

- Высокая химическая стойкость

- Высокая механическая прочность

- Электротехника обычно использует технический фарфор в качестве хорошего изолятора.

Керамика из силикатов магния

Стеатит и кордиерит являются примерами силикатов магния, которые также содержат некоторое количество оксида алюминия и магнезии (MgO)·(Al2O3). Муллит, мыльный камень, глина, корунд и другие природные материалы входят в состав силикатов магния. Ниже приведен метод, используемый для приготовления стеатитовой керамики: тальк является основным ингредиентом, по крайней мере, с 10% глины и флюсов (карбонат бария, BaO, CaO). SiO2 может быть добавлен для улучшения воспламенения. Электрические характеристики стеатитовой керамики (рабочая частота) зависят от типа используемого флюса. Сырые ингредиенты смешивают с суспензией после мокрого измельчения в мельчайшие частицы. После этого суспензию либо экструдируют, либо сушат распылением с образованием сферических гранул, а затем прессуют. Температура обжига составляет 2460–2480 ° F (1350–1360 ° C). Строгая регулировка температуры имеет решающее значение. Стеатит обычно проявляет следующие перечисленные признаки:

Ниже приведен метод, используемый для приготовления стеатитовой керамики: тальк является основным ингредиентом, по крайней мере, с 10% глины и флюсов (карбонат бария, BaO, CaO). SiO2 может быть добавлен для улучшения воспламенения. Электрические характеристики стеатитовой керамики (рабочая частота) зависят от типа используемого флюса. Сырые ингредиенты смешивают с суспензией после мокрого измельчения в мельчайшие частицы. После этого суспензию либо экструдируют, либо сушат распылением с образованием сферических гранул, а затем прессуют. Температура обжига составляет 2460–2480 ° F (1350–1360 ° C). Строгая регулировка температуры имеет решающее значение. Стеатит обычно проявляет следующие перечисленные признаки:

- Хорошие диэлектрические характеристики

- Высокая механическая прочность

- Очень низкий коэффициент потерь

Стеатит используется в производстве розеток, корпусов управления, изоляционных колец, низковольтных силовых предохранителей и опорных плит в области теплотехники и электротехники. К кордиериту обычно относятся следующие характеристики:

К кордиериту обычно относятся следующие характеристики:

- Низкий коэффициент теплового расширения

- Высокая термостойкость

- Хорошая механическая прочность

Кордиерит в основном используется в теплотехнике для создания носителей катализатора, деталей водонагревателей, трубопроводов нагревательных элементов, вставок газовых нагревателей и опор для нагревательных элементов в автомобилях.

Керамика из муллита

Глинозем (Al2O3), стекло и муллит (3Al2O3·2SiO2) составляют муллитовую керамику (SiO2). Пористость в спеченной муллитовой керамике может достигать 10 %, однако за счет добавления большего количества стеклофазы ее можно значительно снизить на 10 %. Муллитовая керамика обычно обладает следующими качествами:

- Высокая прочность

- Высокая устойчивость к тепловому удару

- Относительно небольшое тепловое расширение и хорошее сопротивление ползучести.

Муллитовая керамика используется для создания огнеупорных материалов для стекольной промышленности, мебели для печей, шиберов, ковшей для расплавленного металла и высокотемпературных деталей.

Основная проблема при производстве

Благодаря несложным природным компонентам и простоте производства эти материалы (муллит и силикат магния) представляют собой недорогую альтернативу. Однако процесс термической обработки при производстве силикатной керамики определяет качество продукции, но увеличивает производственные затраты. Поэтому имеет смысл оптимизировать этап термообработки в процессе производства. Для процесса сушки, который включает в себя выжигание связующего, конверсию кварца и обезвоживание, необходимо найти методы, обеспечивающие максимальный результат, а также гарантирующие, что компонент не разрушается. Целью обжига является получение изделий почти сетчатой формы, с жесткими производственными допусками и требуемыми характеристиками материала. Например, добавляя приемлемые условия возгорания, можно создавать новые конструкции. Производительность термической обработки должна быть увеличена по финансовым причинам, так же как количество используемой энергии и необходимое техническое обслуживание должны быть уменьшены.

Заключение

Силикатная керамика в целом применима благодаря своим превосходным диэлектрическим качествам, устойчивости к тепловому удару и характеристикам при высоких температурах. Низкий коэффициент радиочастотных потерь и минимальное тепловое расширение этих материалов привели к тому, что в последние годы они нашли новое применение. Спасибо, что прочитали нашу статью, и мы надеемся, что она поможет вам лучше понять силикатную керамику. Компания Advanced Ceramic Materials (ACM) поставляет высококачественный керамический порошок и сопутствующие товары для удовлетворения потребностей наших клиентов в исследованиях, разработках и производстве. Пожалуйста, посетите https://www.preciseceramic.com/ для получения дополнительной информации.

Силикаты | Превосходная техническая керамика

Таблица свойств материалов

| Силикаты | ||||||||

|---|---|---|---|---|---|---|---|---|

| Свойство | Метод ASTM | Единицы | Стеатит L-4 | Стеатит L-5 | Кордиерит 9011 8 | Муллит | Обожженная лава класса А | |

| Электрические | Диэлектрическая прочность (толщина 0,125 дюйма) | D 149-97A | В/мил | 260 | 270 | 120 | 250 | 100 |

| Диэлектрическая проницаемость при 1 МГц | D 150-98 | — | 5,6 | 5,7 | 5,5 | 6. 7 7 | 5,3 | |

| Диэлектрическая проницаемость | D 2520-95 | — | 5,6 | 5,8 | — | 6,7 | — | |

| @ гигагерц | Д 2520-95 | — | 9,2 | 12,5 | — | 11,4 | — | |

| Диэлектрические потери на частоте 1 МГц | D 150-98 | — | 0,003 | 0,0014 | — | 0,003 | — | |

| Диэлектрические потери | D 2520-95 | — | 0,005 | 0,0017 | — | 0,0 03 | — | |

| @ гигагерц | Д 2520-95 | — | 9,2 | 12,5 | — | 11,4 | — | |

| Объемное удельное сопротивление, 25°C | D 257 | Ом-см | > 1 x 10 14 | > 1 x 10 14 | > 1 х 10 14 | > 1 х 10 14 | — | |

| Объемное удельное сопротивление, 300°C | D 1829 | Ом-см | 2 x 10 10 | 1 x 10 11 | — | 4 x 10 10 | — | |

| Объемное сопротивление, 500°C | D 1829 | Ом-см | 1 x 10 9 | 4 x 10 1 0 | — | 1 x 10 9 | — | |

| Объемное сопротивление, 700°C | D 1829 | Ом-см | 2 x 10 8 | 1 x 10 9 | — | — | — | |

| Термический | C. T.E. 25 — 100°C T.E. 25 — 100°C | C 372-96 | X 10 -6 /C | 7,3 | 8,5 | 2,1 | 3,6 | 2,9 |

| К.Т.Е. 25 — 300° C | C 372-96 | X 10 -6 /C | 7,4 | 8,6 | 2,5 | 4.1 | 3.3 | |

| К.Т.Е. 25 — 600°С | C 372-96 | X 10 -6 /C | 7,5 | 8,6 | 3 | 4,8 | 90 117 3,6||

| Теплопроводность при комнатной температуре | C 408 | Вт/м K | 3 | 3 | 3 | 4 | 90 117 2||

| Максимальная рабочая температура | — | Фаренгейты (°F) | 2350 | 2350 | 2350 | 310 0 | 2000 | |

| — | Цельсия (° C) | 1290 | 1290 | 1290 | 1700 | 1100 | ||

| Механический | Плотность | C 20-97 | G/Cc | 2,65 | 2,75 | 2 9011 8 | 3 | 2,3 |

| Твердость | Виккерс 500 г | ГПа (кг/мм 2 ) | 4,9 (500) | 4,9 (500) 9011 8 | 5,8 (590) | 10 (1000) | 4,4 (450) | |

| Твердость | — | R45N | 57 | 57 | 50 | 78 | 42 | |

| Вязкость разрушения | Балка с зубцами | MPam 1/2 | — | — | — | 3 | — | |

| Прочность на изгиб (MOR) (3 балла) при комнатной температуре | F417-87 | МПа (psi X 10 3 ) | 117 (17) | 138 (20) | 66 (9,5) | 206 (30) | 69 (10) | |

| Прочность на растяжение при комнатной температуре | — | МПа (psi X 10 3 ) | 103 (15) | 103 (15) | 9 0117 19 (2,7)138 (20) | 21 ( 3) | ||

| Прочность на сжатие при комнатной температуре | — | МПа (psi X 10 3 ) | 551 (80) | 586 (85) | 9 0117 165 (24)1034 (150) | 172 (25) | ||

| Модуль упругости | C848 | ГПа (psi X 10 6 ) | 103 (15) | 103 (15) | 103 (15) | 179 (26) | — | |

| Коэффициент Пуассона | C848 | — | 0,24 | 0,24 | 0,31 | 0,2 4 | — | |

| Общий | Размер кристалла (средний) | Тонкий срез | Микроны | 7 | 7 | — | 7 | — |

| Цвет | — | — | Желто-коричневый | Серо-зеленый | Оранжево-рыжевато-коричневый | Серо-рыжевато-коричневый | Серо-бежево-коричневый 901 18 | |

Газопроницаемость. 0118 0118 | ||||||||

| Водопоглощение | С 20-97 | % | 0 | 0 | 10 | 0 | 3 | |

Примечание. Информация в этом техническом паспорте предназначена только для рекомендаций по проектированию. STC не гарантирует, что эти данные являются абсолютными значениями. Методы формирования и определенная геометрия могут повлиять на свойства. Небольшие корректировки могут быть внесены в некоторые свойства для удовлетворения конкретных требований клиентов. Большинство плотных материалов в таблице устойчивы к механической эрозии и химическому воздействию. STC провел квалификационные испытания ASTM для определенных композиций в соответствии с ASTM D2442. Пожалуйста, проконсультируйтесь с нашим техническим персоналом для получения подходящего материала и конкретных результатов испытаний.

Кордиерит

Хорошие термостойкие свойства позволяют использовать этот материал в огнеупорах. Его низкое тепловое расширение и теплопроводность делают его хорошим выбором для светильников и других применений.

Его низкое тепловое расширение и теплопроводность делают его хорошим выбором для светильников и других применений.

Таблица свойств материалов

| Силикаты | ||||

|---|---|---|---|---|

| Свойство | Метод ASTM | Единицы | Кордиерит | |

| Электрические характеристики | Диэлектрическая прочность (толщина 0,125 дюйма) | D 149-97A | В/мил | 120 |

| Диэлектрическая проницаемость при 1 МГц | D 150-98 | — | 5,5 | |

| Объемное удельное сопротивление, 25°C | D 257 | Ом-см | > 1 X 10 14 | |

| Термический | C.T.E. 25 — 100°C | C 372-96 | X 10 -6 /C | 2.1 |

| К.Т.Е. 25 — 300°C | C 372-96 | X 10 -6 /C | 2,5 | |

К. Т.Е. 25 — 600°C Т.Е. 25 — 600°C | C 372-96 | X 10 -6 /C | 3 | |

| Теплопроводность при комнатной температуре | C 408 | Вт/м K | 3 | |

| Максимальная рабочая температура | — | Фаренгейты (°F) | 2350 | |

| — | Цельсия (°C) | 1290 | ||

| Механический | Плотность | C 20-97 | Г/куб.см | 2 |

| Твердость | Виккерс 500 г | ГПа (кг/мм 2 ) | 5,8 (590) | |

| Твердость | — | R45N | 50 | |

| Прочность на изгиб (MOR) (3 балла) при комнатной температуре | F417-87 | МПа (psi X 10 3 ) | 66 (9,5) | |

| Прочность на растяжение при комнатной температуре | — | МПа (psi X 10 3 ) | 19 (2,7) | |

| Прочность на сжатие при комнатной температуре | — | МПа (psi X 10 3 ) | 165 (24) | |

| Модуль упругости | C848 | ГПа (psi X 10 6 ) | 103 (15) | |

| Коэффициент Пуассона | C848 | — | 0,31 | |

| Общий | Цвет | — | — | Оранжево-коричневый |

| Газопроницаемость | — | атм-см3/с | Пористый | |

| Водопоглощение | C 20-97 | % | 10 | |

Примечание. Информация в этом техническом паспорте предназначена только для рекомендаций по проектированию. STC не гарантирует, что эти данные являются абсолютными значениями. Методы формирования и определенная геометрия могут повлиять на свойства. Небольшие корректировки могут быть внесены в некоторые свойства для удовлетворения конкретных требований клиентов. Большинство плотных материалов в таблице устойчивы к механической эрозии и химическому воздействию. STC провел квалификационные испытания ASTM для определенных композиций в соответствии с ASTM D2442. Пожалуйста, проконсультируйтесь с нашим техническим персоналом для получения подходящего материала и конкретных результатов испытаний.

Информация в этом техническом паспорте предназначена только для рекомендаций по проектированию. STC не гарантирует, что эти данные являются абсолютными значениями. Методы формирования и определенная геометрия могут повлиять на свойства. Небольшие корректировки могут быть внесены в некоторые свойства для удовлетворения конкретных требований клиентов. Большинство плотных материалов в таблице устойчивы к механической эрозии и химическому воздействию. STC провел квалификационные испытания ASTM для определенных композиций в соответствии с ASTM D2442. Пожалуйста, проконсультируйтесь с нашим техническим персоналом для получения подходящего материала и конкретных результатов испытаний.

Лава (Марка «А»)

Grade A Lava представляет собой обрабатываемую керамику, обладающую хорошей электрической и термостойкостью. Отличные свойства термошока позволяют использовать его в приложениях, где требуется длительное термоциклирование. Низкая теплопроводность также является изюминкой этого материала.

Лава — природный добываемый камень, известный как гидросиликат алюминия. Этот поддающийся механической обработке керамический материал имеет множество применений как в необожженном, так и в полностью обожженном состоянии. Мы предлагаем необожженное сырье в виде блоков, стержней, пластин или прутков, а также поставляем обожженные готовые компоненты, изготовленные по вашим техническим спецификациям.

Необожженная лава — это материал, который легко подвергается механической обработке, с ним легко работать с помощью обычных инструментов и методов. Его можно фрезеровать, точить, сверлить, нарезать резьбу и нарезать резьбу. Обычно используется в качестве материала для прототипирования и для крепления, используемого в высокотемпературных приложениях.

Необожженные обработанные детали упрочняются обжигом в печи и после обжига обрабатываются только алмазным шлифованием. Этот материал имеет предсказуемое расширение около 2%, которое необходимо учитывать при обработке, если деталь подлежит обжигу. Лава способна поддерживать очень жесткие допуски от необожженного до обожженного состояния, что часто устраняет необходимость в дополнительной шлифовке после обжига.

Лава способна поддерживать очень жесткие допуски от необожженного до обожженного состояния, что часто устраняет необходимость в дополнительной шлифовке после обжига.

Полностью обожженная лава становится очень твердой, обладает превосходными тепловыми ударами и отличными электрическими свойствами. Он хорошо подходит для приложений, требующих повторяющихся термоциклов.

Лава – это натуральный материал с разнообразными цветами и текстурами. Текстура варьируется от гладкой/глянцевой до грубой/тусклой. Цвет варьируется от светло-коричневого до темно-черного. Текстура и цвет могут быть однородными или пестрыми в одной и той же детали или партии деталей. Это отклонение следует ожидать как нормальную характеристику материала.

Таблица свойств материалов

| Лава | ||||

|---|---|---|---|---|

| Свойство | Метод ASTM | Единицы | Лавовый класс А, обожженный | |

| Общий | Цвет | — | — | Серо-коричневый |

| Газопроницаемость | — | атм-см3/сек | пористый | |

| Водопоглощение | C 20-97 | % | 3 | |

| Механический | Плотность | C 20-97 | Г/см | 2,3 |

| Твердость | Виккерс 500 г | ГПа (кг/мм 2 ) | 4,4 (450) | |

| Твердость | — | R45N | 42 | |

| Прочность на изгиб (MOR) (3 балла) при RT | F417-87 | МПа (psi X 10 3 ) | 69 (10) | |

| Прочность на растяжение при комнатной температуре | — | МПа (psi X 10 3 ) | 21 (3) | |

| Прочность на сжатие при комнатной температуре | — | МПа (psi X 10 3 ) | 172 (25) | |

| Термический | C. T.E. 25 — 100°C T.E. 25 — 100°C | C 372-96 | X 10 -6 /C | 2,9 |

| К.Т.Е. 25 — 300°C | C 372-96 | X 10 -6 /C | 3,3 | |

| К.Т.Е. 25 — 600°C | C 372-96 | X 10 -6 /C | 3,6 | |

| Теплопроводность при комнатной температуре | C 408 | Вт/м K | 2 | |

| Максимальная рабочая температура | — | Фаренгейты (°F) | 2000 | |

| — | Цельсия (°C) | 1100 | ||

| Электрические характеристики | Диэлектрическая прочность (толщина 0,125 дюйма) | D 149-97A | В/мил | 100 |

| Диэлектрическая проницаемость при 1 МГц | D 150-98 | — | 5,3 | |

Примечание. Информация в этом техническом паспорте предназначена только для рекомендаций по проектированию. STC не гарантирует, что эти данные являются абсолютными значениями. Методы формирования и определенная геометрия могут повлиять на свойства. Небольшие корректировки могут быть внесены в некоторые свойства для удовлетворения конкретных требований клиентов. Большинство плотных материалов в таблице устойчивы к механической эрозии и химическому воздействию. STC провел квалификационные испытания ASTM для определенных композиций в соответствии с ASTM D2442. Пожалуйста, проконсультируйтесь с нашим техническим персоналом для получения подходящего материала и конкретных результатов испытаний.

STC не гарантирует, что эти данные являются абсолютными значениями. Методы формирования и определенная геометрия могут повлиять на свойства. Небольшие корректировки могут быть внесены в некоторые свойства для удовлетворения конкретных требований клиентов. Большинство плотных материалов в таблице устойчивы к механической эрозии и химическому воздействию. STC провел квалификационные испытания ASTM для определенных композиций в соответствии с ASTM D2442. Пожалуйста, проконсультируйтесь с нашим техническим персоналом для получения подходящего материала и конкретных результатов испытаний.

Муллит

Муллит является превосходным материалом благодаря его высокой термостойкости, прочности и сопротивлению ползучести. Он похож на кордиерит, но не такой хороший изолятор и имеет более высокий коэффициент теплового расширения. Он обычно используется в сменных деталях нагревателей и электрических изоляторах.

Таблица свойств материалов

| Силикаты | ||||

|---|---|---|---|---|

| Свойство | Метод ASTM | Единицы | Муллит | |

| Электрические характеристики | Диэлектрическая прочность (толщина 0,125 дюйма) | D 149-97A | В/мил | 250 |

| Диэлектрическая проницаемость при 1 МГц | D 150-98 | — | 6,7 | |

| Диэлектрическая проницаемость | Д 2520-95 | — | 6,7 | |

| @ Gigahertz | D 2520-95 | — | 11,4 | |

| Диэлектрические потери при 1 МГц | D 150-98 | — | 0,003 | |

| Диэлектрические потери | D 2520-95 | — | 0,003 | |

| @ Gigahertz | D 2520-95 | — | 11,4 | |

| Удельное объемное сопротивление, 25°C | D 257 | Ом-см | > 1 x 10 14 | |

| Объемное удельное сопротивление, 300°C | D 1829 | Ом-см | 4 x 10 10 | |

| Объемное удельное сопротивление, 500°C | D 1829 | Ом-см | 1 x 10 9 | |

| Термический | C. T.E. 25 — 100°C T.E. 25 — 100°C | C 372-96 | X 10 -6 /C | 3,6 |

| К.Т.Е. 25 — 300°C | C 372-96 | X 10 -6 /C | 4.1 | |

| К.Т.Е. 25 — 600°C | C 372-96 | X 10 -6 /C | 4,8 | |

| Теплопроводность при комнатной температуре | C 408 | Вт/м K | 4 | |

| Максимальная рабочая температура | — | Фаренгейты (°F) | 3100 | |

| — | Цельсия (°C) | 1700 | ||

| Механические | Плотность | C 20-97 | Г/куб.см | 3 |

| Твердость | Виккерс 500 г | ГПа (кг/мм 2 ) | 10 (1000) | |

| Твердость | — | R45N | 78 | |

| Вязкость разрушения | Балка с зубцами | МПам 1/2 | 3 | |

| Прочность на изгиб (MOR) (3 балла) при RT | F417-87 | МПа (psi X 10 3 ) | 206 (30) | |

| Прочность на растяжение при комнатной температуре | — | МПа (psi X 10 3 ) | 138 (20) | |

| Прочность на сжатие при комнатной температуре | — | МПа (psi X 10 3 ) | 1034 (150) | |

| Модуль упругости | C848 | ГПа (psi X 10 6 ) | 179 (26) | |

| Коэффициент Пуассона | C848 | — | 0,24 | |

| Общий | Размер кристалла (средний) | Тонкий срез | Микроны | 7 |

| Цвет | — | — | Серо-коричневый | |

| Водопоглощение | C 20-97 | % | 0 | |

Примечание. Информация в этом техническом паспорте предназначена только для рекомендаций по проектированию. STC не гарантирует, что эти данные являются абсолютными значениями. Методы формирования и определенная геометрия могут повлиять на свойства. Небольшие корректировки могут быть внесены в некоторые свойства для удовлетворения конкретных требований клиентов. Большинство плотных материалов в таблице устойчивы к механической эрозии и химическому воздействию. STC провел квалификационные испытания ASTM для определенных композиций в соответствии с ASTM D2442. Пожалуйста, проконсультируйтесь с нашим техническим персоналом для получения подходящего материала и конкретных результатов испытаний.

Информация в этом техническом паспорте предназначена только для рекомендаций по проектированию. STC не гарантирует, что эти данные являются абсолютными значениями. Методы формирования и определенная геометрия могут повлиять на свойства. Небольшие корректировки могут быть внесены в некоторые свойства для удовлетворения конкретных требований клиентов. Большинство плотных материалов в таблице устойчивы к механической эрозии и химическому воздействию. STC провел квалификационные испытания ASTM для определенных композиций в соответствии с ASTM D2442. Пожалуйста, проконсультируйтесь с нашим техническим персоналом для получения подходящего материала и конкретных результатов испытаний.

Стеатит

Стеатит – недорогой материал с высоким электрическим сопротивлением при высоких температурах, хорошей механической прочностью и очень низким коэффициентом диэлектрических потерь. Такие свойства делают его идеальным для высокочастотной изоляции с низкими потерями и высоким напряжением. Кроме того, стеатит является отличным материалом для электротехники, поскольку его можно легко спекать в самые разнообразные формы, такие как шайбы, втулки, формы резисторов, промежутки и шарики.

Кроме того, стеатит является отличным материалом для электротехники, поскольку его можно легко спекать в самые разнообразные формы, такие как шайбы, втулки, формы резисторов, промежутки и шарики.

Стеатит уже много лет используется в крупномасштабных промышленных системах, бытовой электронике, аэрокосмической и автомобильной промышленности, а также в специализированных электротехнических приборах, таких как электронно-лучевые трубки.

Таблица свойств материалов

| Силикаты | |||||

|---|---|---|---|---|---|

| Свойство | Метод ASTM | Единицы | Стеатит L-4 | Стеатит L-5 | |

| Электрическая | Диэлектрическая прочность (толщина 0,125″) | D 149-97A | В/мил | 260 | 270 |

| Диэлектрическая проницаемость при 1 МГц | D 150-98 | — | 5,6 | 5,7 | |

| Диэлектрическая проницаемость | D 2520-95 | — | 5,6 | 5,8 | |

| @ Gigahertz | D 2520-95 | — | 9,2 | 12,5 | |

| Диэлектрические потери при 1 МГц | D 150-98 | — | 0,003 | 0,0014 | |

| Диэлектрические потери | D 2520-95 | — | 0,005 | 0,0017 | |

| @ Gigahertz | D 2520-95 | — | 9,2 | 12,5 | |

| Удельное объемное сопротивление, 25°C | D 257 | Ом-см | > 1 x 10 14 | > 1 x 10 14 | |

| Объемное сопротивление, 300°C | D 1829 | Ом-см | 2 x 10 10 | 1 x 10 11 | |

| Объемное сопротивление, 500°C | D 1829 | Ом-см | 1 x 10 9 | 4 x 10 1 0 | |

| Объемное удельное сопротивление, 700°C | D 1829 | Ом-см | 2 x 10 8 | 1 x 10 9 | |

| Термический | C. T.E. 25 — 100°C T.E. 25 — 100°C | C 372-96 | X 10 -6 /C | 7,3 | 8,5 |

| К.Т.Е. 25 — 300°C | C 372-96 | X 10 -6 /C | 7,4 | 8,6 | |

| К.Т.Е. 25 — 600°C | C 372-96 | X 10 -6 /C | 7,5 | 8,6 | |

| Теплопроводность при комнатной температуре | C 408 | Вт/м K | 3 | 3 | |

| Максимальная рабочая температура | — | Фаренгейты (°F) | 2350 | 2350 | |

| — | Цельсия (°C) | 1290 | 1290 | ||

| Механический | Плотность | C 20-97 | Г/см | 2,65 | 2,75 |

| Твердость | Виккерс 500 г | ГПа (кг/мм 2 ) | 4,9 (500) | 4,9 (500) 9011 8 | |

| Твердость | — | R45N | 57 | 57 | |

| Прочность на изгиб (MOR) (3 балла) при комнатной температуре | F417-87 | МПа (psi X 10 3 ) | 117 (17) | 13 8 (20) | |

| Прочность на растяжение при комнатной температуре | — | МПа (psi X 10 3 ) | 103 (15) | 103 (15) | |

| Прочность на сжатие при комнатной температуре | — | МПа (psi X 10 3 ) | 551 (80) | 586 (85) | |

| Модуль упругости | C848 | ГПа (psi X 10 6 ) | 103 (15) | 103 (15) | |

| Коэффициент Пуассона | C848 | — | 0,24 | 0,24 | |

| Общий | Размер кристалла (средний) | Тонкий срез | Микроны | 7 | 7 |

| Цвет | — | — | Желто-коричневый | Серо-зеленый | |

| Водопоглощение | C 20-97 | % | 0 | 0 | |

Примечание.

Керамические крупноформатные блоки при своей прочности позволяют опирать плиты перекрытия, а допустимая высота здания из них без применения специального монолитного каркаса – до 9 этажей.

Керамические крупноформатные блоки при своей прочности позволяют опирать плиты перекрытия, а допустимая высота здания из них без применения специального монолитного каркаса – до 9 этажей.

Их органическими составляющими являются кварц, полевой шпат, мыльный камень и глина (каолин).

Их органическими составляющими являются кварц, полевой шпат, мыльный камень и глина (каолин).