Каркас пространственный арматурный: Пространственные арматурные каркасы | Веста Металл

Пространственные арматурные каркасы | Веста Металл

Пространственный каркас состоит из нескольких плоских каркасов, жестко скрепленных между собой. В несущих элементах применяется арматура класса АIII или А500 d12-48 мм с рифленой поверхностью для лучшего сцепления с бетонной смесью; для монтажных стержней берут гладкую арматуру А-I d6-10 мм. Соединительные пруты делают из проволоки. Все профилеразмеры и марки проката используются строго в соответствии с нормативной документацией.

Компания «Металл Веста» поставляет пространственные каркасы из арматуры для буронабивных свай и железобетонных конструкций. Стоимость каркаса от 68 руб/кг. Конечную стоимость рассчитывает менеджер.

Характеристики и виды производимых каркасов

Пространственный каркас из арматуры может иметь цилиндрическое, квадратное, прямоугольное, треугольное или многоугольное сечения.

Каркасы поставляются длиной от 2.4 м до 15 м. Ориентировочный максимальный вес каркаса длиной 12 м составит 5 тонн.

Пространственные каркасы характеризуются следующими параметрами.

Цилиндрические:

- шаг спирали – до 500 мм

- диаметр продольных прутков – от 8 до 40 мм

- диаметр проволоки – от 6 до 16 мм

- диаметр каркаса – от 0,1 до 1,5 м*.

*Диаметры до 0,2 м свариваются исключительно вручную, в остальных случаях применяется как ручная, так и автоматическая сварка.

Многоугольные:

- шаг спирали – до 300 мм

- диаметр продольных прутков – от 8 до 20 мм

- диаметр проволоки – от 6 до 12 мм

- сторона квадратного каркаса – до 1,5 м*

*Стороны квадратного каркаса от 0, 15 до 0,6 м свариваются при помощи автоматической сварки.

Гарантируем производство арматурных каркасов в соответствии всем требованиям заказчика. Всегда предоставляем проектно-сметную документацию.

Заказать арматурные каркасы в Ярославле можно на нашем сайте. Напишите нам на наш электронный адрес yar@vestametall. ru или позвоните по телефону +7 (4852) 777-26-22. Наши менеджеры проконсультируют вас по всем интересующим вопросам.

ru или позвоните по телефону +7 (4852) 777-26-22. Наши менеджеры проконсультируют вас по всем интересующим вопросам.

Арматурные каркасы | плоские, круглые, бнс производство от 10 р/кг

Арматурные каркасы

Монтаж перекрытий в многоэтажных домах, устройство фундаментов в частном или промышленном строительстве, установка буронабивных свай не может обойтись без такого важного строительного материала как арматурные каркасы, которые можно заказать в компании Металлобаза в любом количестве и по вполне доступным ценам. Качественные армокаркасы, изготовленные заводским способом, обеспечивают любым видам сооружений прочность, надежность и высокие несущие способности, что в свою очередь гарантирует строениям безопасность эксплуатации и долговечность. Наша компания поставляет каркасы строительным и производственным фирмам. Готовы в кратчайшие сроки изготовить любой объём и поставить с доставкой или самовывозом со склада в Москве. Прислать чертежи и заказать армокаркасы вы можете через форму на сайте, почту или позвонив по телефону нашим специалистам.

Что такое арматурные каркасы?

Арматурные каркасы по внешнему виду и форме напоминают такие несущие элементы, как балки или колонны, конструкция которых состоит из арматуры различных диаметров, связанной между собой на равном расстоянии металлическими распорками из проволоки или полос металла с применением точечной сварки или вязки.

Каркасы из стали заводского изготовления производятся строго по ГОСТам, имеют маркировку с указанием размеров, типов сварки, назначения, видов используемой арматуры, что дает заказчику полную информацию об изделии и ее сфере применения. Компания Металлобаза производит качественную металлическую продукцию различных видов и назначений, а также принимает заказы на изготовление металлических изделий по чертежам заказчика.

Продукцию можно заказать любых размеров, длины или карт. В процессе выполнения индивидуального заказа учитываются все пожелания заказчика в строгом соответствии с предоставленными чертежами. На нашем производстве можно заказать плоские каркасы из арматуры (диаметром от 5мм до 25мм, тип сварки К1-Кт, ГОСТ 14098-2014), круглые каркасы (диаметром от 5мм до 25мм, тип сварки К3-Рп) армокаркасы и другие виды данной продукции.

Узнать цены за метр погонный, м2 или за тонну на изготовление арматурных каркасов вы можете у наших специалистов, конечная стоимость каркасов высчитывается техническим отделом.

Особенности изготовления металлических изделий

К особенностям изготовления арматурных каркасов относятся такие рабочие операции, как сварка и вязка, требующие не только знаний и большого опыта, но и заводских условий производства. Кустарный способ изготовления изделий такого вида не гарантирует безопасность эксплуатации, так как самодельная металлическая конструкция, имеющая ненадежную ручную вязку может не выдержать нагрузки и привести не только к дополнительным финансовым расходам, но и обрушению постройки. Во избежание подобных проблем необходимо использовать данный вид строительного материала только заводского производства, изготовленного с соблюдением соответствующих СНиПов и ГОСТов.

К особенностям заводского изготовления каркасов, на нашей Металлобазе, относятся следующие этапы работы:

- составление схемы конструкции изделия

- точный расчет объема и параметров арматуры, расстояния между прутами, габариты изделия и т.

п.

п. - автоматическая нарезка металлических прутов по заданным размерам, подготовка необходимого количества поперечин или проволоки

- подготовка дополнительных элементов креплений

- сборка отдельных секций в единую конструкцию определенных размеров и формы с использование технологий сварки или вязки

- готовая продукция проходит испытания по выдерживанию нагрузок на разрыв, кручение, изгиб, что гарантирует заказчикам изделия только высокого качества.

Виды арматурных каркасов

К основным видам металлических конструкций из арматуры относятся:

- плоские

- пространственные

- круглые

- каркасы БНС для буронабивных свай

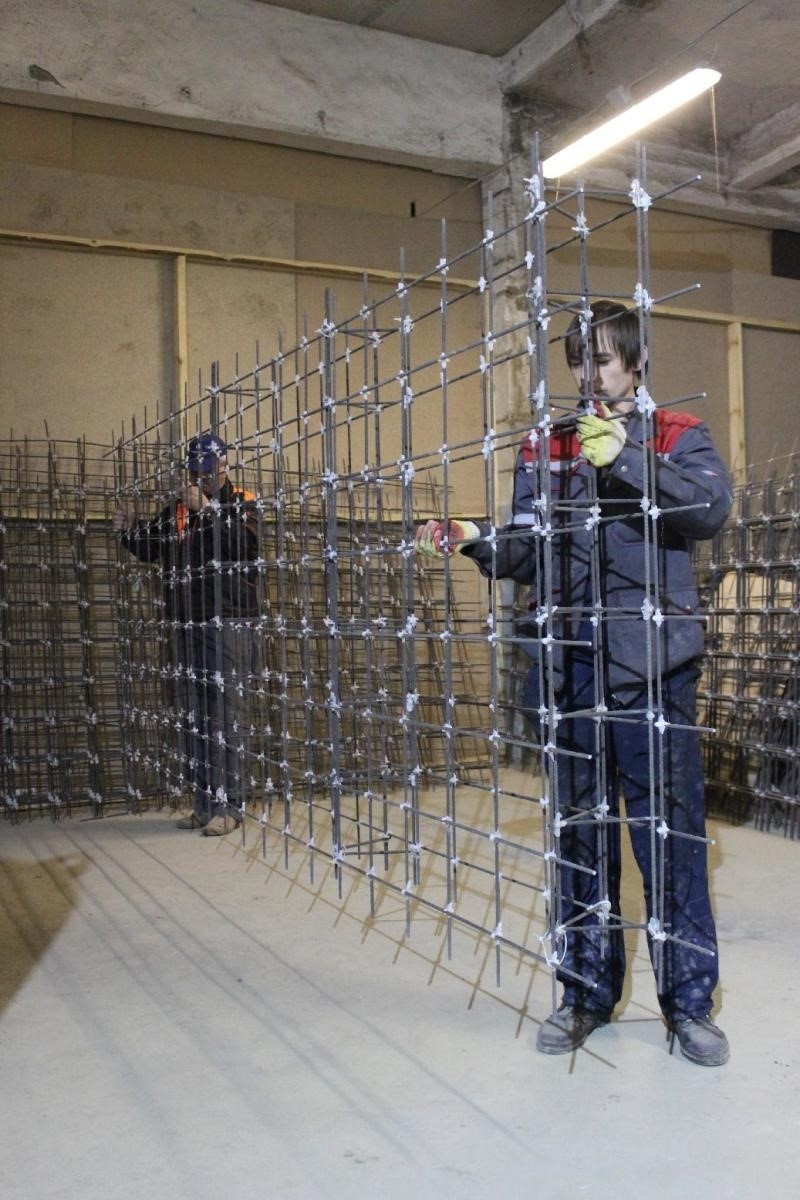

Плоские армокаркасы – это арматурная сетка с ячейками равного размера, для производства которой используются пруты, соединенные между собой методом промышленной вязки или сварки. Данная продукция имеет два размера – длину и ширину.

Пространственные армокаркасы изготавливаются из арматуры по трем параметрам – длине, ширине и высоте. Конструкция такого изделия состоит из нескольких плоских каркасов, соединенных между собой методом вязки или сварки и может иметь форму круга, квадрата, треугольника. Изделия могут быть изготовлены любой формы в зависимости от потребностей заказчика.

Круглые арматурные каркасы по форме напоминает колонну и представляет собой цельнометаллическую конструкцию, изготовленную из одного или нескольких плоских каркасов.

Арматурные каркасы — сетки изготавливаются из металлических прутов различного сечения и могут иметь ячейки самого разного размера, что значительно расширяет сферу применения данной продукции.

Кроме вышеперечисленных видов продукции, компания Металлобаза производит каркасы БНС для буронабивных свай, которые пользуются большим спросом при устройстве буронабивных свайных фундаментов.

Где применяются арматурные каркасы?

Арматурные каркасы имеют широкую сферу применения в различных видах строительных работ. Их применение обусловлено таким важным фактором, как усиление свойств бетона. Дело в том, что прочность бетона на сжатие дает хорошие показатели, а прочность на изгиб является его слабым местом. Металлические конструкции из арматурного прута как раз и используются для усиления этих характеристик бетона, обеспечивая ему высокие несущие способности.

Плоские армокаркасы широко используют при сооружении межэтажных перекрытий. В этом случае металлические сетки-каркасы входят в конструкцию железобетонных плит, которые выдерживают высокие нагрузки и обеспечивают безопасность эксплуатации многоквартирного жилого здания. Кроме того, плоские металлоконструкции из арматуры используются при строительстве железнодорожных и автомобильных мостов, автомагистралей с высоким коэффициентом нагрузки. Тротуарные плиты также не могут обойтись без нашей продукции, которая обеспечивает им безопасность и долговечность.

Пространственные армокаркасы широко применяются в бетонированных затяжках шахт, колодцев, в устройстве буронабивных фундаментов, в установке колонн и стоек и т.п. Использование металлоконструкций из арматуры различных форм и размеров значительно ускоряет строительство объекта, улучшает его качество, повышает уровень эксплуатационной безопасности зданий и сооружений.

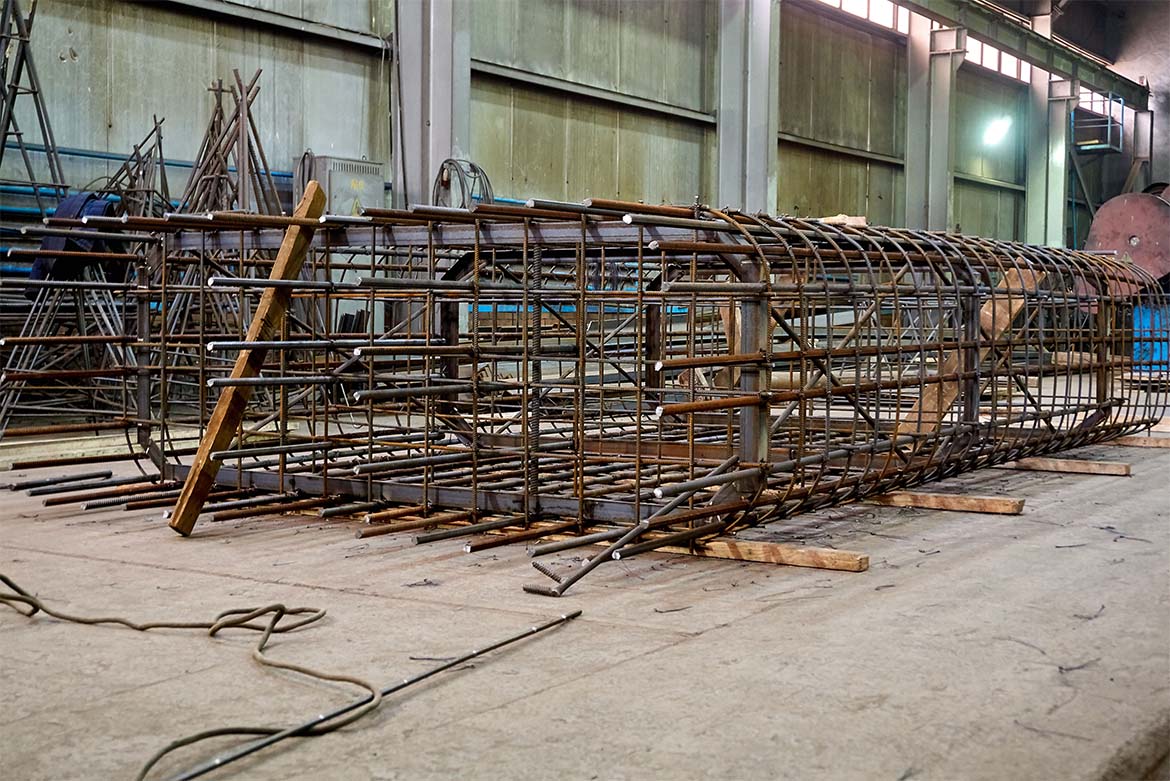

Ниже вы можете посмотреть фото наших работ:

Арматурные каркасы: виды каркасов | Цех металлообработки на заказ, завод по обработке металла,токарные, фрезерные работы, резка металла. Мадис.

Пятница, 29 Апрель, 2016

Арматурные каркасы представляют собой прочные конструкции из стальных сеток или стержней. Для их изготовления используют сварку или вязку. Конструкции собирают заранее или на месте строительства объекта. В отдельных случаях вместо металлической арматуры допускается использование стеклопластиковой.

Особенности готовых арматурных каркасов

Изделия, изготовленные в цехах, обладают следующими преимуществами:

- Высококачественные арматурные каркасы обладают максимальными прочностными характеристиками.

В производстве применяют инновационное оборудование, на котором работают квалифицированные специалисты.

В производстве применяют инновационное оборудование, на котором работают квалифицированные специалисты. - Изготовление сварных конструкций осуществляется в сжатые сроки.

- У заказчика появляется возможность снизить свои финансовые затраты благодаря экономичному расходованию производственного материала.

Какими бывают арматурные каркасы?

Арматурный каркас или скелет железобетонных конструкций может быть разным. Его основное предназначение – компенсировать нагрузки и деформации, с которыми сам бетон справиться не может.

Различают следующие виды каркасов:

- плоские;

- пространственные.

Функционал обеих разновидностей является одинаковым, однако сами конструкции отличаются друг от друга.

Производство плоских арматурных каркасов

Плоские арматурные каркасы состоят из продольных стальных стержней, которые соединяются между собой арматурными элементами, расположенными под разными углами. Места пересечения прутьев сваривают вместе, при этом образуются ячейки.

Места пересечения прутьев сваривают вместе, при этом образуются ячейки.

Продольные и поперечные стержни скрепляют с помощью контактной сварки. В результате получается неразъемное соединение, отличающееся высокой прочностью. Основными элементами служит арматура классов:

Благодаря крестообразному соединению стержней типа К1 или К2 по ГОСТ 14098 стальная арматура воспринимает напряжения, значение которых не меньше ее расчетных сопротивлений.

Плоские арматурные каркасы предназначены для армирования железобетонных конструкций. Это прочная основа для строительства стен, фундаментов или дорожных покрытий. Конструкции используют для ригелей, прогонов, оконных и дверных перемычек.

Производство пространственных арматурных каркасов

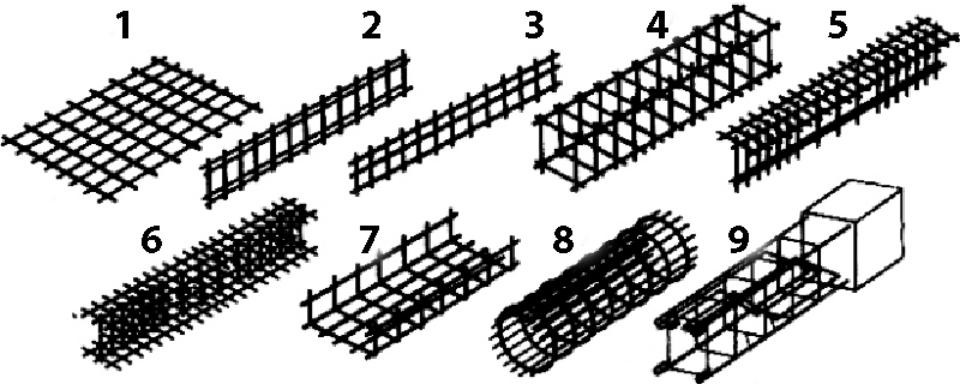

Пространственные арматурные каркасы применяют при строительстве перекрытий многоэтажных сооружений. Они представляют собой объемные конструкции, состоящие из двухмерных решеток из арматуры, которые находятся в перпендикулярных плоскостях. Когда решетки размещаются по отношению друг к другу под углом, каркас принимает форму многогранника. Для соединения могут использоваться стержни решетки, хомуты и другие элементы. Различают следующие разновидности:

Когда решетки размещаются по отношению друг к другу под углом, каркас принимает форму многогранника. Для соединения могут использоваться стержни решетки, хомуты и другие элементы. Различают следующие разновидности:

- сварные;

- вязаные.

При изготовлении с помощью сварки пространственную структуру получают за счет сгибания сеток. Для этой цели применяют специальное оборудование, что значительно облегчает процесс производства востребованной продукции. Такой метод предполагает выполнение двух сварных соединений методом контактной сварки согласно ГОСТу 14098.

По диаметру применяемых стержней выделяются следующие виды каркасов:

- легкие, D– 3 – 12 мм;

- тяжелые, D>12 мм.

У арматурных стержней может быть гладкая или рифленая поверхность. Последний тип применяют часто. Рифленая поверхность арматуры обеспечивает оптимальное сцепление с бетоном. Пространственные каркасы отличаются разнообразными геометрическими формами. Железобетонные плиты армируют прямоугольными конструкциями. Каркасы, изготовленные с помощью связывания проволокой отдельных элементов арматуры, широко применяют в строительстве ленточного фундамента.

Железобетонные плиты армируют прямоугольными конструкциями. Каркасы, изготовленные с помощью связывания проволокой отдельных элементов арматуры, широко применяют в строительстве ленточного фундамента.

Арматурные каркасы, имеющие пространственную структуру цилиндрической формы, применяют для буронабивных свай. Треугольные каркасы с точными геометрическими размерами используют, чтобы армировать междуэтажные горизонтальные железобетонные перекрытия. Они нужны в производстве ЖБИ или ЖБК.

Любые архитектурные сооружения должны быть надежными и долговечными. Необходимо, чтобы их эксплуатация была безопасной. Роль качественных арматурных каркасов трудно переоценить: именно они призваны повысить максимально несущую способность будущего здания.

Пространственные арматурные каркасы | Цех металлообработки на заказ, завод по обработке металла,токарные, фрезерные работы, резка металла. Мадис.

Вторник, 11 Октябрь, 2016

При изготовлении практически всех сборных и монолитных железобетонных конструкций применяются пространственные арматурные каркасы. Что это такое и в чем их преимущество?

Что это такое и в чем их преимущество?

Что представляет собой пространственный армокаркас?

Эта арматурная конструкция состоит из отдельных плоских каркасов или сеток, скрепленных между собой достаточно жестко, чтобы при заполнении формы бетоном стержни не сместились. Пространственные арматурные каркасы должны быть с четкими размерами, ведь от грани прута до внутренней плоскости опалубочной формы важно, чтобы было соблюдено расстояние, равное проектному защитному слою бетона.

Такие арматурные скелеты возможно изготовить в виде различных геометрических форм:

- куба;

- прямоугольного параллелепипеда;

- усеченного конуса;

- цилиндра и др.

При этом соотношение высоты, ширины и длины может быть самым разным.

Для каких конструкций используют?

Перечень конструкций, где применимы пространственные арматурные каркасы, охватывает всю номенклатуру строительных элементов, это:

- колонны, стойки, фундаменты;

- балки, ригели, фермы;

- стены, диафрагмы жесткости, перегородки;

- плиты перекрытий зданий, каналов;

- кольца, колодцы, тюбинги;

- сваи, арки и пр.

При этом конфигурация изделия может быть любой – прямо – или криволинейной, с выступами или без.

Из каких материалов готовят?

Для изготовления пространственных арматурных каркасов применяют арматурные стержни периодического профиля и гладкую арматуру, а также проволоку проектных марок сталей и диаметров.

Несущая арматура обычно применяется ф 12 – 48 мм класса А-Ш, монтажные стержни – ф 6-10 класса А-1, а соединительные пруты или гнутые стержни – из проволоки. Диаметры и марки прочности диктуются сериями на изготовление сборного железобетона или проектной документацией при индивидуальной разработке.

По массивности различают легкие (когда диаметр стержней не превышает 12 мм), и тяжелые (при диаметрах арматуры более 12 мм).

Технология производства

Технология устройства объемного каркаса состоит в объединении отдельных стержней или плоских сеток, располагаемых в проектном положении, в одну общую пространственную конструкцию. Соединить плоские арматурные конструкции или отдельные стержневые элементы в пространственные арматурные каркасы можно несколькими способами:

Соединить плоские арматурные конструкции или отдельные стержневые элементы в пространственные арматурные каркасы можно несколькими способами:

- сваркой;

- гибкой;

- вязанием.

Наиболее часто используют сварку — ручную, автоматическую или полуавтоматическую. В зависимости от масштабов производства, могут быть применены сварочные столы, посты или автоматические линии. Непосредственно на строительной площадке, по требованию проектной организации, может быть использовано вязание. Более прочным, надежным и индустриальным методом является сварка.

Режим сварки, диаметр и марка электродов, катеты швов всегда указываются в арматурных чертежах или оговариваются в пояснительной части проекта.

В чем преимущества?

Воспользовавшись готовым арматурным изделием, есть возможность:

- ускорить процесс получения сборной или монолитной конструкции;

- получить прочные, качественные арматурные изделия.

- максимально снизить трудозатраты.

В конечном счете, пространственные арматурные каркасы экономят средства на сокращении сроков и оплате малопроизводительного ручного труда, к тому же с более низким уровнем качества. В объемных арматурных конструкциях могут быть закреплены гильзы из стальных, пластиковых или иных труб, а также закладные детали.

Контроль качества

В объемных каркасах качество сеток должно соответствовать требованиям ГОСТ 23279. Арматурные стержни могут быть использованы только при наличии сертификата, подтверждающего проектную марку стали, иначе прочность всего каркаса находится под сомнением. Проверяются прочности на срез сварных соединений диагонали верхнего и нижнего поясов каркасов.

Важно соблюдение строгих геометрических размеров, а также расстояний между стержнями. Проверенный на соответствие стандарту объемный каркас не потеряет своей формы при транспортировке и установке в опалубку, а также при заливке бетонной смеси, что в конечном счете гарантирует качество железобетонной конструкции.

Изготавливаемые на заказ пространственные арматурные каркасы маркируются и отпускаются с сопровождающими документами, в состав которых должен входить и сертификат качества.

Пространственные арматурные каркасы заказать в Екатеринбурге от производителя «МеталлСет»

Преимущества готовых каркасов

Сварка или вязка металлических конструкций на месте связана со многими трудностями. В ограниченном пространстве (фундаментная траншея) проведение работ бывает практически невозможным. Препятствуют неблагоприятные погодные условия, ручной труд замедляет сдачу объекта и ухудшает качество армирования.

Всех этих недостатков лишены пространственные арматурные каркасы, изготовленные на фабрике. Проволоку вяжут опытные рабочие в удобной обстановке, применяется машинная сварка, гарантирующая соответствие стандартам. На месте остается только правильно расположить конструкцию, и сразу можно заливать бетон.

Также объемные арматурные каркасы пригодны в качестве полуфабрикатов при производстве ЖБИ. Стоимость изделий уменьшается по сравнению с выполнением всех работ своими силами. Это выгодно для строительных компаний и заводов, обслуживающих конечных потребителей.

Стоимость изделий уменьшается по сравнению с выполнением всех работ своими силами. Это выгодно для строительных компаний и заводов, обслуживающих конечных потребителей.

Продукция компании «МеталлСет»

Компания «МеталлСет» выпускает пространственные арматурные каркасы с доставкой в Екатеринбурге и области. С участием общероссийских перевозчиков возможны поставки в любой регион РФ по доступным ценам. Узнать больше об условиях сотрудничества и ассортименте товаров можно по телефону или электронной почтой.

В производстве конструкций используется арматурный пруток диаметром 6-20 мм и арматура АI, А240, А500, В500, АIII. Максимальная длина — 6 метров. Ширину изделий, форму и размеры ячеек определяет заказчик с помощью спецификаций или чертежей.

Сварные соединения сформированы с использованием автоматической и полуавтоматической точечной сварки. Сварная аппаратура обеспечивает исключительное качество и прочность, не нарушая кристаллическую структуру металла.

Для расчета стоимости продукции, обсуждения условий поставки и других производственных вопросов рекомендуем связаться с нашими специалистами. Мы всегда готовы дать профессиональную консультацию по нашим продуктам без каких-либо посредников и условий.

Мы всегда готовы дать профессиональную консультацию по нашим продуктам без каких-либо посредников и условий.

Задать вопрос, отправить заявку на расчет или заказать товар Вы можете позвонив нам по телефону указанному на сайте или отправить заявку на электронную почту [email protected]

Арматурные сетки, каркасы, закладные детали Изготовим сетки, каркасы, закладные детали и изделия из арматуры по ГОСТУ в заводских условиях.

Для армирования железобетонных конструкции применяют арматурные изделия заводского производства: плоские и гнутые сетки, плоские и пространственные каркасы и различные типы закладных деталей.

СВАРНАЯ СЕТКА АРМАТУРНАЯ В500С

ЧЕРТЕЖ СЕТКИ АРМАТУРНОЙ ПО ГОСУДАРСТВЕННОМУ СТАНДАРТУ

Таблица технических характеристик сетки сварной арматурной

ПЛОСКИЕ АРМАТУРНЫЕ КАРКАСЫ

Основные характеристики плоских арматурных каркасов:

КАРКАСЫ АРМАТУРНЫЕ ПРОСТРАНСТВЕННЫЕ

АРМАТУРНЫЕ КАРКАСЫ ЦИЛИНДРИЧЕСКОГО СЕЧЕНИЯ

Один из способов устройства фундаментов зданий на обводненных и неустойчивых грунтах это применение буронабивных свай. Для этого, до заданной отметки производится бурение ростверка (скважины, колодца), в него устанавливается армирующий каркас для буронабивных свай и заливается бетон.

Любой объемный каркас собирается в единую сварную конструкцию и устанавливается в скважину в полностью собранном виде. После этого производится заливка бетонной смеси. Самыми лучшими и надежными признаны круглые каркасы свай.

ЗАКЛАДНЫЕ ДЕТАЛИ

Закладные детали — металлические элементы, закладываемые до бетонирования, для соединений сваркой сборных и сборно-монолитных железобетонных конструкций между собой и с другими конструкциями зданий и сооружений.

Сварные закладные детали и изделия подразделяют на два основных типа: открытые закладные конструкции и закрытые закладные конструкции. В зависимости от расположения анкерных стержней относительно плоского элемента различают закладные детали с перпендикулярным, наклонным, параллельным или смешанным расположением анкерных стержней. Стержни могут быть с резьбой.

Позвоните нам и получите больше информации! 19.03.2019 | |||||||||

Пространственные концепции

Spatial and Graph использует вторичные фильтры для определения пространственного отношения между объектами в базе данных. Пространственные отношения основаны на геометрических положениях.

Наиболее распространенные пространственные отношения основаны на топологии и расстоянии. Например, граница области состоит из набора кривых, которые отделяют область от остальной части координатного пространства. Внутренняя часть области состоит из всех точек области, которые не находятся на ее границе.При этом две области называются смежными, если они разделяют часть границы, но не имеют общих точек внутри.

Расстояние между двумя пространственными объектами — это минимальное расстояние между любыми точками в них. Говорят, что два объекта находятся на заданном расстоянии друг от друга, если их расстояние меньше заданного расстояния.

Для определения пространственных отношений в Spatial и Graph есть несколько методов вторичной фильтрации:

Оператор SDO_RELATE оценивает топологические критерии.

Оператор SDO_WITHIN_DISTANCE определяет, находятся ли два пространственных объекта на определенном расстоянии друг от друга.

Оператор SDO_NN определяет ближайших соседей пространственного объекта.

Оператор SDO_RELATE реализует модель девяти пересечений для категоризации бинарных топологических отношений между точками, линиями и многоугольниками.Каждый пространственный объект имеет внутреннюю часть, границу и внешность. Граница состоит из точек или линий, отделяющих внутреннюю часть от внешней. Граница линейной строки состоит из ее конечных точек; однако, если конечные точки перекрываются (т. е. если они являются одной и той же точкой), линейная строка не имеет границы. Границы многострочной строки — это конечные точки каждой из составляющих линейных строк; однако, если конечные точки перекрываются, только конечные точки, которые перекрываются нечетное количество раз, являются границами.Граница многоугольника — это линия, описывающая его периметр. Внутреннее состоит из точек, которые находятся в объекте, но не на его границе, а внешнее состоит из тех точек, которые не находятся в объекте и не находятся на его границе.

Граница линейной строки состоит из ее конечных точек; однако, если конечные точки перекрываются (т. е. если они являются одной и той же точкой), линейная строка не имеет границы. Границы многострочной строки — это конечные точки каждой из составляющих линейных строк; однако, если конечные точки перекрываются, только конечные точки, которые перекрываются нечетное количество раз, являются границами.Граница многоугольника — это линия, описывающая его периметр. Внутреннее состоит из точек, которые находятся в объекте, но не на его границе, а внешнее состоит из тех точек, которые не находятся в объекте и не находятся на его границе.

Учитывая, что объект A имеет три компонента (границу Ab, внутреннюю Ai и внешнюю Ae), любая пара объектов имеет девять возможных взаимодействий между своими компонентами. Пары компонентов имеют пустое (0) или непустое (1) пересечение множеств.Набор взаимодействий между двумя геометриями представлен матрицей из девяти пересечений, которая определяет, какие пары компонентов пересекаются, а какие нет. На рис. 1-5 показана матрица девяти пересечений для двух смежных друг с другом многоугольников. Эта матрица дает следующую битовую маску, сгенерированную в виде основных строк: «101001111».

На рис. 1-5 показана матрица девяти пересечений для двух смежных друг с другом многоугольников. Эта матрица дает следующую битовую маску, сгенерированную в виде основных строк: «101001111».

Некоторые из топологических отношений, выявленных в основополагающей работе профессора Макса Эгенхофера (Университет штата Мэн, Ороно) и его коллег, имеют имена, связанные с ними.Spatial and Graph использует следующие имена:

РАЗЪЕДИНЕНИЕ: Границы и внутренности не пересекаются.

TOUCH: Границы пересекаются, но внутренности не пересекаются.

OVERLAPBDYDISJOINT: внутренняя часть одного объекта пересекает границу и внутреннюю часть другого объекта, но две границы не пересекаются.Эта связь возникает, например, когда линия начинается за пределами многоугольника и заканчивается внутри этого многоугольника.

OVERLAPBDYINTERSECT: границы и внутренняя часть двух объектов пересекаются.

EQUAL: два объекта имеют одинаковые границы и внутреннюю часть.

СОДЕРЖИТ: Внутренняя часть и граница одного объекта полностью содержатся внутри другого объекта.

КРЫШКИ: Граница и внутренняя часть одного объекта полностью содержатся во внутренней части или границе другого объекта, их внутренности пересекаются, а граница или внутренняя часть одного объекта и граница другого объекта пересекаются.

INSIDE: противоположность CONTAINS.A ВНУТРИ B подразумевает, что B СОДЕРЖИТ A.

COVEREDBY: противоположность COVERS. A COVEREDBY B означает B COVERS A.

ON: Внутренняя часть и граница одного объекта находятся на границе другого объекта. Эта связь возникает, например, когда линия находится на границе многоугольника.

ANYINTERACT: объекты не пересекаются.

Рисунок 1-6 иллюстрирует эти топологические отношения.

Оператор SDO_WITHIN_DISTANCE определяет, находятся ли два пространственных объекта, A и B, на заданном расстоянии друг от друга.Этот оператор создает первый буфер, расстояние D б , вокруг опорного объекта B. Затем он проверяет, что А и D б не являются непересекающимися. Буфер расстояния объекта состоит из всех точек на заданном расстоянии от этого объекта. На рис. 1-7 показаны буферы расстояния для точки, линии и многоугольника.

В геометрии точки, линии и многоугольника, показанной на рисунке 1-7:

Пунктирные линии представляют собой буферы расстояния.Обратите внимание на закругление буфера возле углов объектов.

Геометрия справа — это многоугольник с отверстием: большой прямоугольник — это внешнее кольцо многоугольника, а маленький прямоугольник — это внутреннее кольцо многоугольника (отверстие). Пунктирная линия за пределами большого прямоугольника — это буфер для внешнего кольца, а пунктирная линия внутри маленького прямоугольника — это буфер для внутреннего кольца.

Оператор SDO_NN возвращает указанное количество объектов из столбца геометрии, которые наиболее близки к указанной геометрии (например, пять ближайших ресторанов к городскому парку).При определении того, насколько близко расположены два геометрических объекта, используется минимально возможное расстояние между любыми двумя точками на поверхности каждого объекта.

Vector 04: преобразование из .csv в шейп-файл в R | NSF NEON

Перейти к основному содержаниюОсновная навигация

- Насчет нас

- Обзор

- Пространственный и временной дизайн

- История

- Управление

- Консультативные группы

- Консультативный комитет: STEAC

- Технические рабочие группы (ТРГ)

- часто задаваемые вопросы

- Свяжитесь с нами

- Полевые офисы

- Учетные записи пользователей

- Штат сотрудников

О нас

- Обзор

- Данные и образцы

- Портал данных

- Изучите информационные продукты

- Пространственные данные и карты

- Библиотека документов

- API и GraphQL

- Данные прототипа

- Получение данных прототипа

- Получение данных из внешних лабораторий (ограничено)

- Образцы и образцы

- Откройте для себя и используйте образцы НЕОНА

- Типы образцов

- Образцы репозиториев

- Обозреватель образцов

- Мегапитальные и распределенные архивы исходных характеристик почвы

- Лишние образцы

- Обработка образцов

- Качество образца

- Таксономические списки

- Откройте для себя и используйте образцы НЕОНА

- Методы сбора

- Протоколы и стандартизированные методы

- Воздушное дистанционное зондирование

- Дизайн коробки полета

- Расписание рейсов и покрытие

- Ежедневные отчеты о полетах

- Камера

- Спектрометр изображения

- Лидар

- Автоматизированные инструменты

- Дизайн выборки на уровне площадки

- Частота сбора сенсора

- Типы инструментальных коллекций

- Метеорология

- Фенокамеры

- Датчики почвы

- Грунтовые воды

- Поверхностная вода

- Наблюдательная выборка

- Дизайн выборки на уровне площадки

- Графики отбора проб

- Типы наблюдений

- Водные организмы

- Водные микробы

- Рыба

- Макробеспозвоночные и зоопланктон

- Перифитон, фитопланктон и водные растения

- Земные организмы

- Птицы

- Жужелицы

- Комаров

- Мелкие млекопитающие

- Почвенные микробы

- Наземные растения

- Клещи

- Гидрология и геоморфология

- Разряд

- Геоморфология

- Биогеохимия

- Последовательности ДНК

- Патогены

- Отложения

- Почвы

- Водные организмы

- Политика данных и правила цитирования

- Уведомления о данных

- Управление данными

- Доступность данных

- Форматы данных и условные обозначения

- Обработка данных

- Качество данных

- Редакции и выпуски информационных продуктов

- Внешние данные

Данные и образцы

- Портал данных

- Полевые сайты

- О полевых сайтах и доменах

- Исследуйте полевые сайты

Полевые участки

- Влияние

- Блог обсерватории

- Примеры из практики

- Прожекторы

- Статьи и публикации

- отдел новостей

- НЕОН в новостях

- Архив новостей

Производство и свойства кварца (SiO2), армированного частицами Al-11.Композиты с матрицей 8% Si

1. Введение

Композиты с металлической матрицей (MMC) представляют собой класс композитов, которые содержат матрицу элемента или сплава, в которой вторая фаза прочно закреплена глубоко и равномерно распределена для достижения требуемого улучшения свойств. Свойства композита варьируются в зависимости от размера, формы и количества второй фазы (Sayuti et al., 2010; Sulaiman et al., 2008). Композиты с металлической матрицей, армированные прерывисто, — другое название композитов, армированных частицами, — составляют 5-20% новых современных материалов (Gay et al., 2003). На механические свойства обработанных композитов большое влияние оказывает их микроструктура. Повышенная жесткость, предел текучести и предел прочности при растяжении обычно достигаются за счет увеличения массовой доли фазы армирования в матрице. Несмотря на эти преимущества, использование ММС, армированных частицами, в качестве структурных компонентов в некоторых приложениях ограничено из-за низкой пластичности (Rizkalla and Abdulwahed, 1996). В связи с этим и для преодоления недостатков специалистами по композитам было проведено подробное исследование механизма упрочнения композитов (Humphreys, 1987).Они обнаружили, что размер частиц и их массовая доля в композитах с металлической матрицей влияет на образование дислокаций из-за термического несоответствия. На эффект также влияют развивающиеся остаточные и внутренние напряжения. Исследователи предсказали, что плотность дислокаций прямо пропорциональна массовой доле и из-за количества теплового несоответствия. В результате эффект упрочнения пропорционален квадратному корню из плотности дислокаций. Этот эффект будет значительным для мелких частиц и фракций с более высоким весом.ММС обладают улучшенными физико-механическими свойствами, и эти выдающиеся преимущества обусловлены сочетанием металлических и керамических свойств (Hashim et al., 2002). Хотя существуют различные типы MMC, композиты, армированные частицами, являются наиболее универсальными и экономичными (Sayuti, Sulaiman, Vijayaram, et al., 2011; Sayuti, Suraya, et al., 2011).

За последние 40 лет исследователи и эксперты в области дизайна считали, что в своих исследованиях особое внимание уделяется поиску легких, экологически чистых, недорогих, высококачественных материалов с хорошими эксплуатационными характеристиками (Feest, 1986).В соответствии с этой тенденцией, ГМК вызывают растущий интерес среди исследователей и промышленников. Атрибуты MMC включают изменения в механическом поведении (например, свойствах при растяжении и сжатии, ползучести, стойкости к надрезам и трибологии) и физических свойствах (например, промежуточная плотность, тепловое расширение и температуропроводность) изменение, в первую очередь вызванное усиленным наполнителем. фаза (Sayuti, et al., 2011). Несмотря на то, что MMC обладают различными преимуществами, они все же имеют ограничения по термической усталости, термохимической совместимости и обладают более низким сопротивлением поперечной ползучести.Чтобы преодолеть эти ограничения, изготовление КММ на основе Al с прерывистой структурой осуществлялось стандартными методами металлургической обработки, такими как порошковая металлургия, прямое литье, прокатка, ковка и экструзия. Впоследствии изделиям придавали форму, обрабатывали и просверливали с помощью обычных процессов механической обработки. Следовательно, ММС будут доступны в подходящих количествах с желаемыми свойствами, особенно для автомобильного применения (Sharma et al., 1997).

В целом композитные материалы обладают хорошими механическими и термическими свойствами, устойчивы в широком диапазоне температур (Vijayaram et al., 2006). Желательные факторы, такие как требования к свойствам, факторы стоимости и перспективы будущего применения, будут определять выбор метода обработки (Kaczmar et al., 2000). На практике композитные материалы с металлической или сплавной матрицей изготавливаются методом литья или порошковой металлургии (Фридляндер, 1995). Они рассматриваются как потенциальные кандидаты в материалы для широкого круга структурных применений в транспортной, автомобильной и спортивной промышленности из-за превосходного диапазона механических свойств, которые они демонстрируют (Hashim et al., 1999). MMC представляют собой новое поколение технических материалов, в которых прочное керамическое армирование включено в металлическую матрицу для улучшения ее свойств, таких как удельная прочность, удельная жесткость, износостойкость, коррозионная стойкость и модуль упругости (Baker et al., 1987; Chambers et al. др., 1996; Кок, 2005). Благодаря своей структуре и связи между матрицей и арматурой, MMC сочетают в себе металлические свойства матричных сплавов (пластичность и ударную вязкость) с керамическими свойствами арматуры (высокая прочность и высокий модуль), что приводит к большей прочности на сдвиг и сжатие при а также возможности для более высоких рабочих температур (Huda et al., 1993). Таким образом, они имеют научное, технологическое и коммерческое значение. MMC, благодаря своим улучшенным свойствам, широко используются для высокопроизводительных приложений, таких как авиационные двигатели, особенно в последнее десятилетие. В последнее время они также находят применение в автомобильной промышленности (Surappa, 2003; Therén and Lundin, 1990).

Порошки оксида алюминия (Al 2 O 3 ) и карбида кремния (SiC) в форме волокон и частиц обычно используются в качестве армирующих материалов в MMC.В автомобильной и авиационной промышленности, например, при производстве поршней и головок цилиндров двигателей, трибологические свойства используемых материалов считаются решающими. Следовательно, матричные композиты из алюминиевого сплава, армированного оксидом алюминия и карбидом кремния, применяются в этих областях (Prasad and Asthana, 2004). В связи с их высоким спросом, разработка композитов с алюминиевой матрицей получает большое внимание в современном применении. Отчеты об исследованиях подтверждают, что включение твердых частиц второй фазы в матрицы сплава для производства MMC является выгодным и экономичным из-за его высокой удельной прочности и свойств коррозионной стойкости (Kok, 2005).Следовательно, MMC — это те материалы, которые имеют более высокий потенциал для широкого спектра инженерных приложений.

2. Композиты с металлической матрицей (MMC)

Композиты с металлической матрицей — это семейство новых материалов, которые привлекают значительный промышленный интерес и инвестиции во всем мире. Они определяются как материалы, микроструктуры которых нарушают непрерывную металлическую фазу (матрицу), в которую искусственно введена вторая фаза или фазы. Это контрастирует с обычными сплавами, микроструктуры которых создаются во время обработки естественным фазовым превращением (Feest, 1986).Композиты с металлической матрицей отличаются от более широко разработанных композитов со смоляной матрицей своей металлической природой с точки зрения физических и механических свойств, а также их способностью подходить для обычных операций металлургической обработки. Электропроводность, теплопроводность и невоспламеняемость, прочность матрицы на сдвиг, пластичность (обеспечивающая механизм затупления трещин) и сопротивление истиранию, способность к нанесению покрытия, соединению, формованию и термообработке — вот некоторые из свойств, которые отличают композиты с металлической матрицей от полимерной матрицы композиты.MMC — это класс современных материалов, которые были разработаны для приложений с критическим весом в аэрокосмической промышленности. Алюминиевые композиты с прерывистой арматурой, состоящие из высокопрочных алюминиевых сплавов, армированных частицами карбида кремния или нитевидными кристаллами, являются подклассом ММС. Сочетание их превосходных свойств и технологичности делает их привлекательными кандидатами для многих структурных компонентов, требующих высокой жесткости, высокой прочности и малого веса. Так как армирование является прерывистым, могут быть изготовлены прерывисто армированные композиты со свойствами, которые являются изотропными в трех измерениях или в плоскости.Обычные методы вторичного производства могут использоваться для производства широкого спектра композитных изделий, что делает их относительно недорогими по сравнению с другими современными композитами, армированными непрерывными нитями. Преимущество использования композитных материалов и причину их все более широкого применения следует искать в преимуществе достижения комбинаций свойств, которые могут привести к ряду преимуществ обслуживания. Среди них повышенная прочность, уменьшенный вес, более высокая рабочая температура, улучшенная износостойкость и более высокий модуль упругости.Основное преимущество композитов заключается в адаптации их механических и физических свойств к конкретным критериям проектирования. Композиционные материалы постоянно вытесняют традиционные технические материалы из-за их преимуществ высокой жесткости и прочности по сравнению с однородными составами материалов. Тип, форма и пространственное расположение армирующей фазы в композитах с металлической матрицей являются ключевыми параметрами, определяющими их механическое поведение. Компонент из твердой керамики, который увеличивает механические характеристики композитов с металлической матрицей, вызывает быстрый износ и преждевременный выход инструмента из строя при операциях обработки.Композиты с металлической матрицей изучаются с начала 1960-х годов, и в то время был дан импульс, поскольку они обладали высокими потенциальными структурными свойствами, которые можно было бы достичь с помощью материалов, разработанных для конкретных приложений (Mortensen et al., 1989).

При обработке композитов с металлической матрицей одна из представляющих интерес тем — выбор подходящей матрицы и армирующего материала (Ashby and Jones, 1980). В некоторых случаях химические реакции, которые происходят на границе раздела между матрицей и ее армирующими материалами, считаются вредными для конечных механических свойств, и их обычно избегают.Иногда межфазные реакции индуцируются намеренно, потому что новый слой, образованный на границе раздела, действует как прочная связь между фазами (Gregolin et al., 2002).

Во время производства композитов с металлической матрицей несколько оксидов использовались в качестве армирующих элементов в форме частиц, волокон или вискеров (Zhu and Iizuka, 2003). Например, частицы оксида алюминия, оксида циркония и оксида тория используются в качестве усиливающих элементов в алюминиевых, магниевых и других металлических матрицах (Upadhyaya, 1990).Очень немногие исследователи сообщили об использовании кварца в качестве частиц вторичного фазового армирования в матрице алюминия или алюминиевого сплава из-за его агрессивной реакционной способности между этими материалами (Sahin, 2003). Предварительные исследования показали, что контакт между расплавленным алюминием и керамическими частицами на основе диоксида кремния полностью разрушил микроструктуру второй фазы из-за реакции восстановления, которая провоцирует проникновение жидкой металлической фазы в керамический материал (Mazumdar, 2002).Предыдущие работы, проведенные с использованием непрерывных волокон диоксида кремния в качестве армирующих фаз в алюминиевой матрице, показали, что даже при температурах, близких к 400 0 ° C, диоксид кремния и алюминий могут реагировать и образовывать преобразованный слой на исходной поверхности волокна в результате твердой диффузии между фаз и за счет образования жидкой фазы алюминий-кремний (Seah et al., 2003). К организациям и компаниям, которые очень активно используют MMC в Канаде и США, относятся следующие (Rohatgi, 1993):

Aluminium Company of Canada, Dural Corporation, Kaiser Aluminium, Alcoa, American Matrix, Lanxide, American Refractory Corporation

Northrup Corporation, McDonald Douglas, Allied Signal, Advanced Composite Materials Corporation, Textron Specialty Materials

DWA Associates, MCI Corporation, Novamet

Martin Marietta Aerospace, Национальная лаборатория Окриджа, Североамериканский Роквелл, General Dynamics Corporation, Lockheed Aeronautical Systems

Dupont, General Motors Corporation, Ford Motor Company, Chrysler Corporation, Boeing Aerospace Company, General Electric, Westinghouse

База ВВС США Райт Паттерсон (Дейтон, Огайо) и

Центр надводного вооружения ВМС, (Silver Spri ng, Мэриленд)

Индия также имеет значительную деятельность в области PM и литья MMC.Компания провела исследования и разработки мирового класса в области композитов из твердых частиц алюминия, которые были востребованы даже в западных странах.

2.1. Классификация композитов

Среди основных разработок в области материаловедения последних лет — композитные материалы. Фактически, композиты в настоящее время являются одним из наиболее важных классов технических материалов, поскольку они предлагают несколько выдающихся свойств по сравнению с обычными материалами. Матричный материал в композите может быть на керамической основе, полимерным или металлическим.В зависимости от матрицы композитные материалы классифицируются следующим образом:

Композиты с металлической матрицей (MMC)

Композиты с полимерной матрицей (PMC)

Композиты с керамической матрицей (CMCs)

Большинство коммерчески используемых композитов представляют собой матрицы на основе полимеров. Однако композиты с металлической матрицей и композиты с керамической матрицей вызывают большой интерес в высокотемпературных приложениях (Feest, 1986). Другой класс композитных материалов основан на цементной матрице.Ввиду их важности в строительных конструкциях, значительные усилия прилагаются для разработки композитов с цементной матрицей с высоким сопротивлением растрескиванию (Schey, 2000). Композиты с металлической матрицей (MMC) — это композиты с металлической матрицей или сплавом. Он обладает стойкостью к повышенным температурам, более высоким модулем упругости, пластичностью и более высокой вязкостью. Ограничения — более высокая плотность и большая сложность обработки деталей. Матричные материалы, используемые в этих композитах, обычно представляют собой алюминий, магний, алюминий-литий, титан, медь и суперсплавы.Волокнистые материалы, используемые в MMC, представляют собой оксид алюминия, графит, карбид титана, карбид кремния, бор, вольфрам и молибден. Предел прочности неметаллических волокон составляет от 2000 до 3000 МПа, а модуль упругости находится в диапазоне от 200 до 400 ГПа. Из-за их легкости, высокой удельной жесткости и высокой теплопроводности борные волокна в алюминиевой матрице использовались для конструктивных трубчатых опор орбитального корабля космического челнока. Композиты с металлической матрицей, содержащие волокна карбида кремния и титановую матрицу, используются для обшивки, ребер жесткости, балок и рам разрабатываемых гиперзвуковых самолетов.Другие области применения — велосипедные рамы и спортивные товары (Wang et al., 2006). Графитовые волокна, армированные алюминиевыми и магниевыми матрицами, используются в спутниках, ракетах и конструкциях вертолетов. Композиты со свинцовой матрицей, содержащие графитовые волокна, используются для изготовления пластин аккумуляторных батарей. Графитовые волокна, встроенные в медную матрицу, используются для изготовления электрических контактов и подшипников. Волокна бора в алюминии используются в качестве лопаток компрессора и конструктивных опор. Те же волокна в магнии используются для изготовления антенных структур.Композитные волокна из титана и бора используются в качестве лопастей вентилятора реактивного двигателя. Волокна молибдена и вольфрама диспергированы в матрицах из суперсплавов на основе кобальта для изготовления высокотемпературных компонентов двигателя. Литые MMC, полученные методом прессования, обычно имеют гораздо лучшее распределение арматуры, чем композитные материалы. Это связано с тем, что керамический перфорированный материал, который используется для содержания желаемой массовой доли арматуры, жестко прикреплен друг к другу, что препятствует перемещению. Следовательно, слипание и сегрегация дендритов устраняются.Пористость также сводится к минимуму, поскольку давление используется для того, чтобы заставить металл проникать в межволоконные каналы, вытесняя газы. Размер и форма зерен могут варьироваться в пределах пропитанной преформы из-за особенностей теплового потока. Вторичные фазы обычно образуются на границе раздела волокно-матрица, поскольку более низкие области замерзания, богатые растворенными веществами, диффундируют к волокну перед затвердевающей матрицей (Surappa, 2003).

2.2. Значение композитов

Технология композитов и наука требуют взаимодействия различных дисциплин, таких как структурный анализ и проектирование, механика материалов, материаловедение и технологические процессы.Задачи исследования композитов заключаются в изучении основных характеристик составляющих и композитных материалов, разработке эффективных и действенных процедур изготовления, оптимизации материала для условий эксплуатации и понимании их влияния на свойства материала, а также в определении свойств материала и прогнозировании поведения конструкции с помощью аналитических методов. процедур и, следовательно, для разработки эффективных экспериментальных методов для определения характеристик материалов, анализа отказов и анализа напряжений (Daniel and Ishai, 1994).Важной задачей является неразрушающая оценка целостности материала, оценка долговечности, надежности конструкции, критичности дефектов и прогноз срока службы. Структурные конструкции и системы, способные работать при повышенных температурах, стимулировали интенсивные исследования в области высокотемпературных композитов, таких как керамика / матрица, металл / керамика и углерод / углеродные композиты. Использование традиционных и новых композитных материалов тесно связано с развитием методов производства. Производственный процесс — один из важнейших этапов контроля свойств и обеспечения качества готового продукта.Технология композитов, хотя и развивается, но достигла зрелости. Тем не менее перспективы на будущее радужные по разным причинам. Новые массовые применения, например, в автомобильной промышленности, значительно расширят использование композитов.

2.3. Матрица

Матрица — это просачивающийся сплав / металл / полимер / пластик / смола / керамика, образующий компонент композита, в который встроены другие компоненты. Если матрица — это металл, то она называется металлической матрицей и последовательно полимерной матрицей, если матрица — полимером и так далее.В композитах матрица или матрицы выполняют две важные функции (Weeton et al., 1988). Во-первых, удерживает на месте фазу армирования. Затем под действием приложенной силы он деформируется и распределяет напряжение на составляющие арматуры. Иногда сама матрица является ключевым укрепляющим элементом. Это происходит в некоторых композитах с металлической матрицей. В других случаях матрице, возможно, придется выдерживать тепло и холод. Он может проводить электричество или противостоять ему, не пропускать влагу или защищать от коррозии.Его можно выбрать из-за его веса, простоты использования или любого другого применения. Любое твердое вещество, которое можно обработать для заделки и плотного захвата армирующей фазы, является потенциальным матричным материалом.

В композитах матрица является важной фазой, которая определяется как непрерывная. Важной функцией матрицы является удержание фазы армирования в ее встроенном месте, которые действуют как точки передачи напряжения между арматурой и матрицей и защищают арматуру от неблагоприятных условий (Clyne, 1996).Он влияет на механические свойства, модуль сдвига и прочность на сдвиг, а также на технологические характеристики. Фаза армирования — это основной несущий элемент в композите. Следовательно, ориентация фазы армирования определяет свойства композита.

2.4. Фаза усиления / Материалы

Армирующие материалы должны быть доступны в достаточном количестве и по экономичной цене. Недавние исследования направлены на создание более широкого разнообразия армирования для ряда рассматриваемых матричных материалов, поскольку различные типы и формы армирования имеют определенные преимущества в разных матрицах (Basavarajappa et al., 2004). Следует отметить, что свойства композита зависят не только от свойств составляющих, но также от химического взаимодействия между ними и от разницы в их коэффициентах теплового расширения, которые оба зависят от маршрута обработки. В высокотемпературных композитах проблема усложняется из-за усиленных химических реакций и фазовой нестабильности как при температуре обработки, так и при температуре нанесения. Фазы армирования в MMC встроены в виде непрерывного армирования или прерывистого армирования в матричный материал.Армирующая фаза может быть в виде частиц или волокон, непрерывного или прерывистого типа. Некоторые из важных частиц, обычно армируемых в композитных материалах, — это карбид титана, карбид вольфрама, нитрид кремния, силикат алюминия, кварц, карбид кремния, графит, летучая зола, оксид алюминия, стекловолокно, борид титана и т. Д. Материал второй фазы армирования выбирается в зависимости от по применению при обработке композитов (Clyne, 1996). Фаза армирования обычно имеет форму частиц и волокон.Размер частиц выражается в микронах, микрометрах. Однако прерывистое волокно определяется термином, называемым «соотношение сторон». Он выражается как отношение длины к диаметру волокна. Чтобы улучшить смачиваемость жидким сплавом или материалом металлической матрицы, армирующая фаза всегда предварительно нагревается (Adams et al., 2003).

2,5. Факторы, влияющие на армирование

Граница раздела между матрицей и арматурой играет важную роль для принятия решения и объяснения механизма упрочнения в композитах с металлической матрицей.Интерфейс между матрицей и армированием должен быть организован таким образом, чтобы связь между интерфейсом не была ни сильной, ни слабой (Singh et al., 2001).

2.6. Матричный интерфейс / Интерфейс матриц

Интерфейсы считаются особенно важными в механическом поведении MMC, поскольку они контролируют передачу нагрузки между матрицей и арматурой. Их природа зависит от состава матрицы, характера армирования, метода изготовления и термической обработки композита.Для определенных ассоциаций матрица / армирование и особенно с жидкостными способами обработки могут происходить реакции, которые изменяют состав матрицы и приводят к продуктам межфазной реакции, таким образом изменяя механическое поведение композитов. Межфазные явления в ГМК исследовались несколькими авторами. Принимая во внимание физические и химические свойства как матрицы, так и армирующего материала, фактическую прочность и ударную вязкость, требуемые для конечных MMC, необходимо достичь компромисса, уравновешивая часто несколько противоречащих друг другу требований.Слабая граница раздела приведет к распространению трещины по границе раздела, в то время как сильная матрица, связанная с прочной границей раздела, обнаружит трещины как в матрице, так и в армировании. Однако, если матрица является слабой по сравнению с границей раздела и прочностью частиц, разрушение будет распространяться через саму матрицу. Смачиваемость армирующего материала жидкометаллической матрицей играет важную роль в образовании связи. Это в основном зависит от теплоты образования, электронной структуры армирования и температуры расплавленного металла, времени, атмосферы, шероховатости и кристаллографии армирования.Сходство между металлической связью и ковалентной связью отражается в некоторых металлах, таких как карбид титана и карбид циркония, которые легче смачиваются, чем сильные ионные связи, обнаруженные в керамике, такой как оксид алюминия, которая остается плохо смачиваемой. Шероховатость поверхности армированного материала улучшает механическое сцепление на границе раздела, хотя вклад результирующей прочности на сдвиг на границе раздела вторичен по сравнению с химическим связыванием. Следует избегать больших различий в коэффициенте теплового расширения между матрицей и арматурой, поскольку они могут включать внутренние напряжения матрицы и, в конечном итоге, вызывать межфазные разрушения.С чисто термодинамической точки зрения сравнение свободной энтальпии образования при различных температурах показывает, что многие металлы в жидком состоянии являются реактивными по отношению к армирующим материалам, в частности оксидам или карбидам. Хотя термодинамически предпочтительны, некоторые реакции, однако, не наблюдаются, и практически кинетику этих реакций следует рассматривать в сочетании с термодинамическими данными, чтобы оценить реальный потенциал реакций. Последствиями таких межфазных реакций являются химическая деградация армирующего материала, связанная со снижением его механических свойств, образование хрупких продуктов реакции на границе раздела, а также выход элементов, изначально входивших в состав армирующего материала, в сторону матрицы. генерировать несвоевременные металлургические фазы вблизи армирующих материалов.Более того, в случае легированных матриц избирательная реакционная способность и истощение данных элементов из сплава могут создавать градиенты состава в матрице и, следовательно, могут изменять ее свойства вблизи границы раздела. Хотя умеренная реакция может улучшить сцепление композита, продолжительные реакции обычно разрушают армирующий материал. Соотношение между межфазными реакциями и прочностью границы раздела зависит от материалов. Для получения MMC часто требуется очень короткое время затвердевания, чтобы избежать избыточной межфазной реакции.Во время процесса охлаждения различия в теплоемкости и теплопроводности между армирующим материалом и матрицей вызывают локальные градиенты температуры. Считается, что затвердевание металлической матрицы обычно является направленным наружу процессом, начиная с внутренней части металлической матрицы и заканчивая поверхностью армирующего материала. Наконец, необходимо выбрать тип обработки и параметры и настроить их для конкретной системы MMC. Металлы обычно более реакционноспособны в жидкости, чем в твердом состоянии.Следовательно, более короткое время обработки, то есть короткое время контакта между жидким металлом и арматурой, может ограничивать степень межфазных реакций. Изучение армирования и связывания матрицы важно в структуре композитной матрицы, которая была описана Греголином (2002). Пока нагрузка действует на композит, она распределяется между матрицей и фазой армирования через поверхность раздела матрицы. Армирование эффективно укрепляет матрицу, только если между ними существует прочная межфазная связь.Межфазные свойства также влияют на сопротивление распространению трещин в композите и, следовательно, на его вязкость разрушения (Dusza and Sajgalik, 1995). Двумя наиболее важными механизмами разрушения композита с поглощением энергии являются отслоение и отрыв частиц на границе раздела частиц с матрицей. Если граница раздела между матрицей и армированием отслаивается, то распространение трещины прерывается процессом отслаивания, и вместо того, чтобы двигаться через частицу, трещина движется вдоль поверхности частицы, позволяя частице нести более высокую нагрузку (Эль-Махаллави и Таха, 1993).

2.7. Физические явления смачиваемости и применение

Смачиваемость определяется как степень, в которой жидкость будет растекаться по твердой поверхности. Межфазное соединение происходит за счет адгезии между армирующей фазой и матрицей. Чтобы адгезия произошла во время изготовления композита, арматура и матрица должны находиться в тесном контакте. На стадии изготовления композита матрица часто находится в состоянии, когда она способна течь к арматуре, и это поведение приближается к поведению потока жидкости.Ключевым понятием в этом контакте является смачиваемость. Как только матрица смачивает армирующую частицу и, таким образом, матрица находится в тесном контакте с армированием, происходит связывание (Hashim et al., 2001; Oh et al., 1987). Возможны разные типы склеивания, и тип скрепления варьируется от системы к системе и полностью зависит от таких деталей, как наличие поверхностных загрязнений. Наблюдаются различные типы связывания: механическое связывание, электростатическое связывание, химическое связывание и взаимное диффузионное связывание (Burr et al., 1995). Прочность сцепления может быть измерена путем проведения таких испытаний, как испытание на отдельные частицы, испытание на массивном образце и испытание на микровыступ (Dusza and Sajgalik, 1995).

Плохая смачиваемость большинства керамических частиц расплавленными металлами является основным препятствием для обработки этих армированных частицами MMC методом жидкой металлургии. Поэтому определение характеристик и улучшение смачиваемости имеет решающее значение для успешной обработки композитов (Asthana and Rohatgi, 1993).Смачиваемость показана на Рисунке 1 ниже и обычно представлена в терминах краевого угла смачивания, определенного из уравнения Юнга-Дюпре, которое выражается следующим образом:

Рисунок 1.

Сидящая капля слева является примером плохой смачивание (> 90) и сидячая капля справа являются примером хорошего смачивания (<90) (Rajan et al., 1998).

γlvcos θ = γsv − γslE1Где γ SV = поверхностная энергия твердого тела / пара, γ SL = поверхностная энергия твердого вещества / жидкости и γ LV = поверхностная энергия жидкости / пара.

Поведение жидкости при смачивании твердого тела может быть охарактеризовано смачиванием или углом смачивания, который образуется между жидкостью и твердой подложкой. «Сидящая капля» — это непрерывная капля жидкости на плоской твердой поверхности в стационарных условиях. Чтобы пренебречь влиянием силы тяжести, силы тяжести должны быть малы по сравнению с поверхностным натяжением капли. Если это условие выполнено, капля будет приближаться к полусферической форме, которая представляет ее наименьшую площадь и наименьшую свободную поверхностную энергию.Сидящую каплю помещают на твердую подложку и измеряют угол между твердой поверхностью и касательной к поверхности жидкости в точке контакта. Это известно как краевой угол или угол смачивания. Угол смачивания может варьироваться от 0 до 180 и является мерой степени смачивания. Условия хорошего смачивания (<90) и частичного смачивания (> 90) показаны на рисунке 1. Полное смачивание (также называемое растеканием) достигается под углом 0, а полное несмачивание происходит под углом 180.Краевой угол представляет собой векторную сумму межфазных поверхностных энергий между фазами твердое / жидкое (γ sl ), жидкость / пар (γ lv ) и твердое тело / пар (γ sv ). Уравнение Юнга представляет собой стационарное состояние границы раздела твердое тело / жидкость в стабильном или метастабильном термодинамическом равновесии. Было показано, что изменения температуры влияют на угол смачивания многих различных систем. Температурный эффект в большинстве случаев можно объяснить реакцией на границе раздела жидкость / твердое тело.Реакции с термической активацией могут происходить, потому что многие системы не находятся в химическом равновесии. Реакции, способствующие смачиванию (уменьшению краевого угла), — это те, которые увеличивают движущую силу смачивания (γ SV — γ SL ), которая действует на поверхности жидкой капли и твердой подложки. Движущей силой смачивания являются реакции, при которых состав субстрата изменяется из-за растворения компонента жидкости.Напротив, если реакция приводит к изменению состава жидкости за счет растворения твердого субстрата, но без изменения состава субстрата, вклад в движущую силу смачивания отсутствует.

Как упоминалось выше, если твердая подложка является активным участником реакции, свободная энергия внешней поверхности жидкой капли будет способствовать движущей силе смачивания. Когда капля расширяется на подложке, периметр остается в контакте с непрореагировавшим твердым телом, и, таким образом, реакция продолжает вносить вклад в движущую силу смачивания.Изучение фазовых диаграмм, представляющих взаимодействие между составляющими жидкой и твердой поверхностей, может помочь предсказать поведение системы при смачивании.

Более того, измерение смачиваемости порошков, состоящих из нерегулярных и полизоварных частиц, чрезвычайно сложно. В термодинамической литературе было предложено несколько методов для измерения смачиваемости. Однако эти методы применялись в основном к неметаллическим жидкостям, и их применение к металлокерамическим системам применительно к литью композитов под давлением было весьма ограниченным.Инженерные подходы к увеличению смачиваемости можно условно разделить на две категории. Один метод — это модификация поверхности фазы армирования, а другой — обработка расплавом. Модификации поверхности армирования включают термообработку частиц для определения поверхностной десорбции газа, поверхностного окисления и покрытия частиц материалами, которые вступают в реакцию с матрицей. Обработка расплавом обычно проводится для повышения реакционной способности между металлом и поверхностью твердых частиц.Реакция смачивания должна быть ограничена, чтобы предотвратить деградацию арматуры во время изготовления для последующего использования (Ho and Wu, 1998).

2,8. Армирование из частиц

Повышение ударной вязкости за счет армирования из частиц зависит от остаточных напряжений, окружающих частицы, весовой доли частиц, размера и формы частиц (Suery and Esperance, 1993). Частицы могут быть сферическими, дисковыми, стержневыми и пластинчатыми. Каждая частица заставляет трещину выходить из плоскости и может заставить трещину отклоняться более чем в одном направлении и, таким образом, увеличивать поверхностную энергию трещины (Gogopsi, 1994).Частицы пластинчатой и стержневой формы могут повышать ударную вязкость композита за счет другого механизма, называемого «вытягивание» и «перекрытие». Остаточное напряжение вокруг частиц возникает из-за несоответствия теплового расширения между частицами и матрицей, что помогает противостоять распространению трещин. Термин «частицы» используется для того, чтобы отличить эти материалы от частиц, и относится к большой, разнообразной группе материалов, состоящих из мельчайших частиц. Частица второй фазы может давать небольшое, но значительное увеличение ударной вязкости и, следовательно, увеличивает свою прочность за счет процессов отклонения трещин.Частицы, иногда имеющие собственное покрытие, можно использовать для повышения прочности. По сравнению с системами армирования нитевидными кристаллами, системы армирования частицами имеют меньше трудностей при обработке и должны позволять добавлять более высокие массовые доли армирующей фазы. Ориентация частиц проявляется в виде плоских пластин (Matthew and Rawlings, 1999; Pardo et al., 2005).

3. Методика эксперимента

3.1. Материалы, выбранные для обработки композитов

Алюминий.- 11,8% кремния (LM6)

Основными материалами, используемыми в этом проекте, являются алюминиевый сплав LM6 в качестве материала матрицы и SiO 2 -кварц в качестве армированных частиц, добавленных в различных процентах. Чистый (99,99%) алюминий имеет удельный вес 2,70, а его плотность равна 2685 кг / м 3 . Подробные сведения о свойствах и составе сплава LM6 показаны в Таблице 1 и Таблице 2.

| Состав LM6 | |||||

| Al | 85.95 | ||||

| Cu | 0,2 | ||||

| Mg | 0,1 | ||||

| Si | 11,8 | ||||

| Fe | 0,5 | ||||

| Mn | 9048 | ||||

| Zn | 0,1 | ||||

| Свинец | 0,1 | ||||

| Олово | 0,05 | ||||

| Титан | 0,2 | ||||

| Другое 0.2 | |||||

Таблица 1.

Состав LM6 (Sayuti, Sulaiman, Baharudin, et al., 2011)

| ФИЗИЧЕСКИЕ СВОЙСТВА | ПЛОТНОСТЬ | |

| 2,66 | ||

| МЕХАНИЧЕСКИЕ ХАРАКТЕРИСТИКИ | ЗНАЧЕНИЯ | |

| Предел прочности при растяжении, предельный (МПа) | 290 | |

| 3.5 | ||

| Коэффициент Пуассона | 0,33 | |

| Усталостная прочность (МПа) | 130 | |

| ТЕПЛОВЫЕ СВОЙСТВА | ЗНАЧЕНИЕ | м- o C)20,4 |

| CTE, линейный 250 o C (мкм / м- o C) | 22,4 | |

| Теплоемкость (Дж / г- o C ) | 0.963 | |

| Теплопроводность (Вт / м-К) | 155 | |

| Точка плавления ( o C) | 574 |

Кварц

Чистый и плавленый кварц обычно называют кварцем. Кварц — твердый минерал, который широко доступен в качестве природного ресурса. Он имеет кристаллическую структуру ромбоэдра с твердостью 7 по шкале Мооса и имеет низкий удельный вес от 2,50 до 2,66. Он обеспечивает отличную твердость при включении в мягкий свинцовый сплав, что делает его более подходящим для применений, где желательна твердость.Он также придает хорошую коррозионную стойкость и высокую химическую стабильность. Это минерал, имеющий состав SiO 2 , который является наиболее распространенным среди всех материалов и находится в комбинированном и несмешанном состояниях. Подсчитано, что 60% земной коры содержат SiO 2. Песок, глины и горные породы в основном состоят из мелких кристаллов кварца. SiO 2 имеет белый цвет в чистом виде. Свойства чистого кварца перечислены в таблице 3.

| Свойства кварца | |||||

| Молекулярная масса | 60.08 | ||||

| Точка плавления, ° C | 1713 | ||||

| Точка кипения, ° C | 2230 | ||||

| Плотность гм / куб.см | 2,32 | ||||

| Теплопроводность | см | ||||

| Температуропроводность | 0,009 см2 / сек (объем) | ||||

| Твердость по Моосу при 20 ° C | 7 Модифицированный Моос | ||||

| Si% | 53496 46,7546,75 | 25 | |||

| Кристаллическая структура | Кубическая | ||||

| Размер ячейки | 230 | ||||

| Размер | 65 микрон (65 мкм) | ||||

Подготовка. материалов

Материалами, использованными в этой работе, были алюминиевый сплав LM6 в качестве матрицы и SiO 2 в качестве армирующих частиц с различным массовым процентом. Образцы для испытаний на растяжение были приготовлены в соответствии со стандартами ASTM B 557 M-94 (ASTM, 1991).Силикат натрия и газ CO 2 были использованы для производства песчаной формы CO 2 для обработки композитного литья. Алюминиевый сплав LM6 был основан на британских стандартах, соответствующих BS 1490-1988 LM6. Сплав LM6 на самом деле является эвтектическим сплавом, имеющим самую низкую температуру плавления, которую можно увидеть на фазовой диаграмме Al-Si. Основной состав LM6 составляет около 85,95% алюминия и 11,8% кремния.

Частицы SiO 2 , использованные в качестве армирования второй фазы в матрице сплава, были добавлены к расплавленному LM6 с разной долей веса, такой как 5%, 10%, 15%, 20%, 25% и 30%.Размер ячеек частиц диоксида кремния составляет 230 мкм, а средний размер частиц равен 65 мкм (65 мкм).

Изготовление. композитов

В этом проекте использовался только один тип рисунка, и процедура создания рисунка включает в себя подготовку чертежа, выбор материала рисунка и обработку поверхности. Для приготовления образцов использовался процесс формования из двуокиси углерода в соответствии со стандартной процедурой формования. ГМК, армированные кварцевыми частицами, были изготовлены методом литья.Использовали шесть различных массовых фракций частиц SiO 2 в диапазоне от 5%, 10%, 15%, 20%, 25% и 30% по массе. В этой исследовательской работе частицы предварительно нагревали до 200–– ° C в муфельной печи для термообработки в течение 2 часов и сразу же переносили в тигель, содержащий жидкий сплав LM6.

3.2. Методы испытаний

Растяжение. испытание

Испытание на растяжение было проведено для определения механических свойств обработанных композитов из сплава SiO 2 , армированного частицами LM6.Образцы для испытаний были изготовлены в соответствии со стандартом ASTM B557 M-94. Сервогидравлическая система INSTRON 8500 UTM 250 кН использовалась для проведения испытания на растяжение. Испытания образцов на растяжение были выполнены на основе следующих спецификаций и процедур в соответствии со стандартами ASTM, в которых скорость одной ползуна 2,00 мм / мин, расстояние захвата 50,0 мм, расстояние между образцами 50,0 мм и температура 24 0 ° C

Твердость. измерение

Испытания на твердость проводились на твердомере по Роквеллу.Твердость композитов проверяли с помощью твердомера MITUTOYO ATK-600 MODEL. Для каждого образца произвольно снимали десять значений твердости с поверхности образцов. Значения твердости различных типов обработанных композитов определены для разной массовой доли частиц карбида титана, содержащих сплав алюминия с 11,8% кремния, и построены графики между значением твердости и соответствующим типом добавки твердых частиц на основе массовой доли.

Удар.испытание

Испытание на ударную вязкость было проведено в соответствии со стандартами ASTM E 23-05 при комнатной температуре с использованием прибора для испытания на удар izod. Этапы обработки отливки и результаты испытаний показаны на рисунке 2.

Рисунок 2.

Этапы обработки отливки; (a) Образец формы (b) песчаная форма: волочение и медь (c) плавление и заливка в песчаную форму (d) образцы на растяжение с системой затворов (e) образец на растяжение после удаления запорных систем (f) испытание на растяжение

Плотность.измерение

Плотность материала определяется как его масса на единицу объема. A & D-GR 200 — Аналитические весы использовались для измерения плотности. Теоретическая плотность каждого набора композитов была рассчитана с использованием правила смесей (Rizkalla and Abdulwahed, 1996). Каждую таблетку взвешивали на воздухе (W a ), затем суспендировали в ксилоле и снова взвешивали (W). Плотность гранулы рассчитывали по формуле:

Плотность = Wa (Wa-Ww) × плотность XyleneE2Thermal.Измерение коэффициента диффузии

Температуропроводность композитных материалов измеряется с помощью метода фотовспышки. Система обнаружения фотовспышки состоит из источника света, держателя образца, термопары, малошумящего предварительного усилителя, осциллографа, фотодиода и персонального компьютера. Повышение температуры на задней поверхности образца регистрируется термопарой. Обнаруженный сигнал усиливается малошумящим предусилителем и обрабатывается цифровым осциллографом (Carter, Norton, 2007; Yu et al., 2002).

Напряжение, подаваемое на вспышку камеры, всегда поддерживается ниже 6 В перед включением основного источника питания. Образец подвергается механической обработке для получения плоской поверхности для получения более качественного результата и прикрепляется непосредственно к термопаре. Вспышка камеры расположена на расстоянии 2 см перед держателем образца. Перед запуском оборудования установка была протестирована с использованием стандартного материала, такого как алюминий. Измерения проводились каждые 10 минут, чтобы дать возможность образцу термически уравновеситься при комнатной температуре.Данные были проанализированы перед запуском следующего измерения.

Система обнаружения вспышки — недорогой метод, и стандартное значение коэффициента температуропроводности для алюминия составляет 0,83 см 2 / сек для толщины более 0,366 см (Muta et al., 2003). В системе фотовспышки источником возбуждения является вспышка камеры высокой интенсивности. Этот метод хорошо подходит для алюминия, алюминиевых сплавов и композитов с металлической матрицей в виде частиц алюминия и кремния (Collieu and Powney, 1973).Значения температуропроводности могут быть получены для различных толщин исследуемых образцов. Температуропроводность α определяет скорость распространения тепловых волн за счет теплопроводности при изменении температуры со временем. Его можно связать с α, теплопроводностью, с помощью следующего уравнения (Michot et al., 2008; Taylor, 1980).

Метод фотовспышки был первоначально описан Паркером, и это один из наиболее распространенных способов измерения температуропроводности твердых образцов.Компьютер запрограммирован на расчет коэффициента температуропроводности α по формуле:

α = (1,37 x L2) [(3,14) 2 x t0,5] E3Где L = толщина в мм и t 0,5 = половина подъема время в секундах.

Сканирование. Электронная микроскопия (SEM)

Сканирующий электронный микроскоп LEO 1455 с переменным давлением с энергодисперсионным рентгеновским излучением Inca 300 (EDX) использовался для исследования морфологических особенностей. Результаты и данные, полученные для образцов, испытанных на растяжение, коррелировали с указанными механическими свойствами для каждой объемной доли процентного добавления диоксида кремния к матрице сплава LM6.

4. Результаты

Растяжение. свойства

Среднее значение прочности на разрыв (МПа) и модуля Юнга (МПа) в зависимости от массовой доли SiO 2 показано на рисунках 3 и 4.

Рисунок 3.

Предел прочности при растяжении Vs% веса

Рисунок 4.

Модуль Юнга Vs% по массе

График, построенный между средней прочностью на разрыв и значениями модуля или упругости в зависимости от изменения массовой доли кварцевых частиц, добавленных в сплав LM6, показывает, что оба свойства ухудшаются с увеличением добавления кварцевые частицы.Увеличение содержания закрытых пор с увеличением содержания кварцевых частиц создаст больше участков для зарождения трещин и, следовательно, снизит несущую способность композита. Колебание может быть связано с неравномерным распределением частиц кварца, из-за экспериментальных ошибок, а также зависит от скорости охлаждения отливок (ASTM, 1991; Seah, et al., 2003). Когда частицы увеличиваются, частицы больше не изолируются пластичной матрицей алюминиевого сплава, поэтому трещины не будут задерживаться пластичной матрицей, и зазоры будут легко распространяться между частицами кварца.Это остаточное напряжение влияет на свойства материала вокруг него, а вершины трещин и значения вязкости разрушения будут изменены. Следовательно, эти остаточные напряжения, вероятно, будут способствовать хрупкости композитов. Следует отметить, что преобладает прочность на сжатие частиц кварца, которая превышает предел прочности на разрыв матрицы сплава LM6, и, следовательно, предел прочности на растяжение уменьшается с увеличением количества добавления кварцевых частиц. Факт, который хорошо поддерживается, хорошо подтверждается и подтверждается из цитирование литературы (Rizkalla and Abdulwahed, 1996; Seah, et al., 2003).

Твердость

Аналогичным образом, для заданного содержания арматуры S и O 2 наблюдались некоторые различия в значениях твердости в зависимости от размера частиц составляющих. В таблице 4 приведены данные о твердости композитов, армированных частицами кварца, изготовленных в песчаной форме. Было обнаружено, что значение твердости постепенно увеличивалось с увеличением количества частиц кварца в процентах по массе, как показано на Рисунке 5.

Максимальное значение твердости, полученное на основе поверхностной шкалы Роквелла 15N-S, составило 67.85 для добавления фракции 30%. Спектры EDS для 30 мас.% SiO 2 показаны на рисунке 5. Их соответствующий элементный анализ показан в таблице 4. Было замечено, что отливка из композита с измельченным зерном имеет более высокий массовый процент Si по сравнению с исходной отливкой из LM6. . Эти результаты указывают на взаимосвязь между тепловыми свойствами и твердостью.

Удар. Прочность