Какой перехлест арматуры при вязке: Технические особенности нахлеста арматуры при вязке

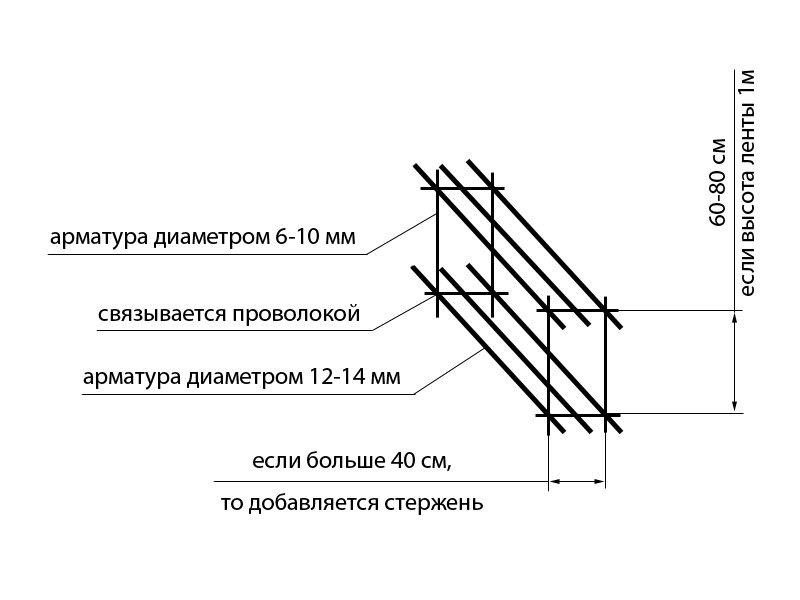

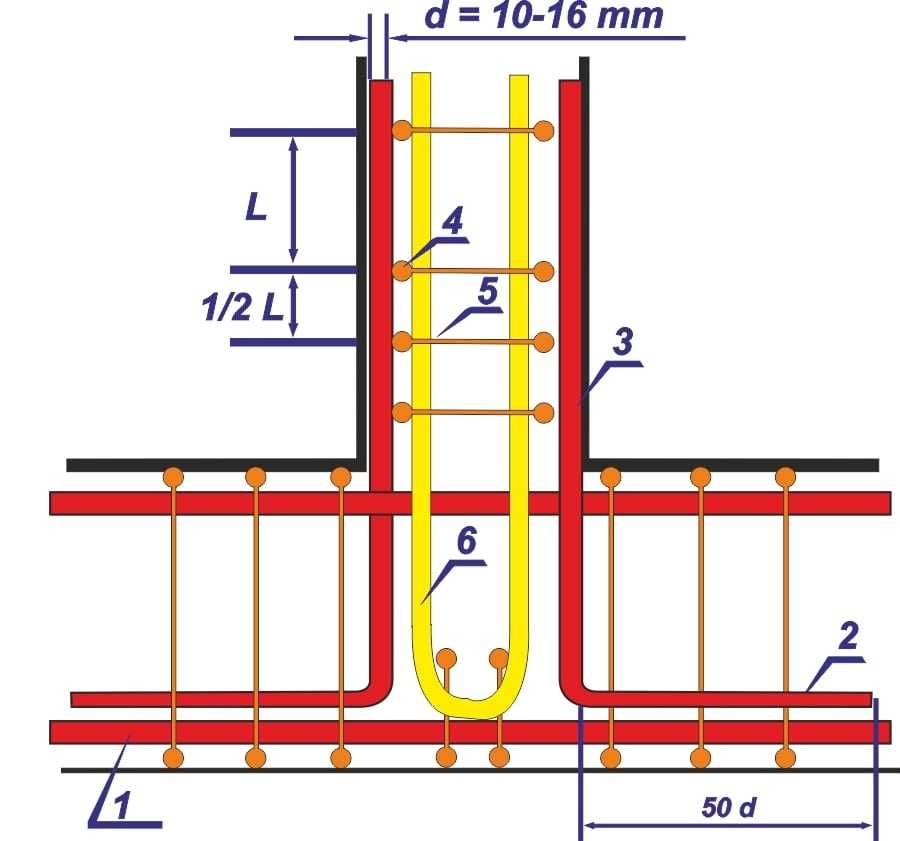

Нахлест арматуры при армировании стен

Важные нюансы и требования для соединения вязкой

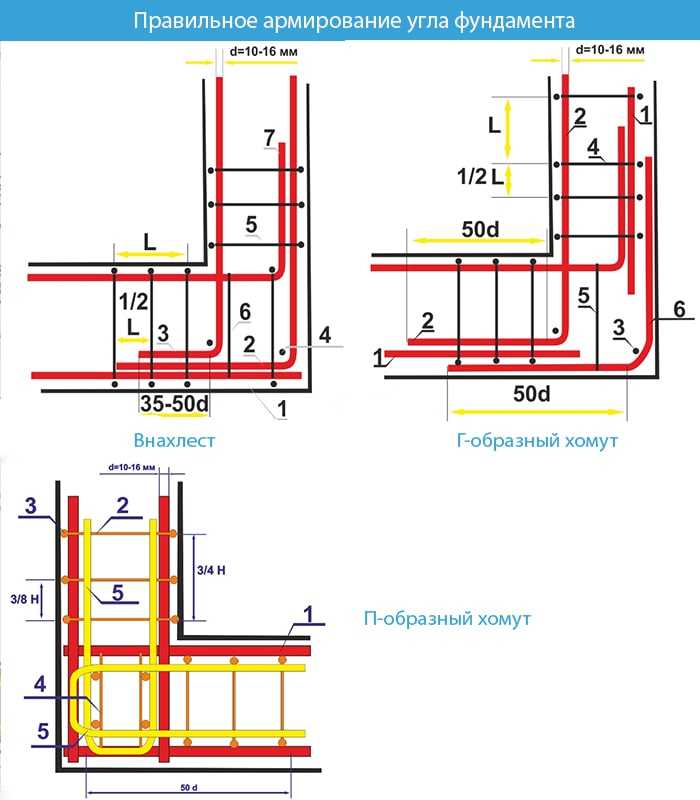

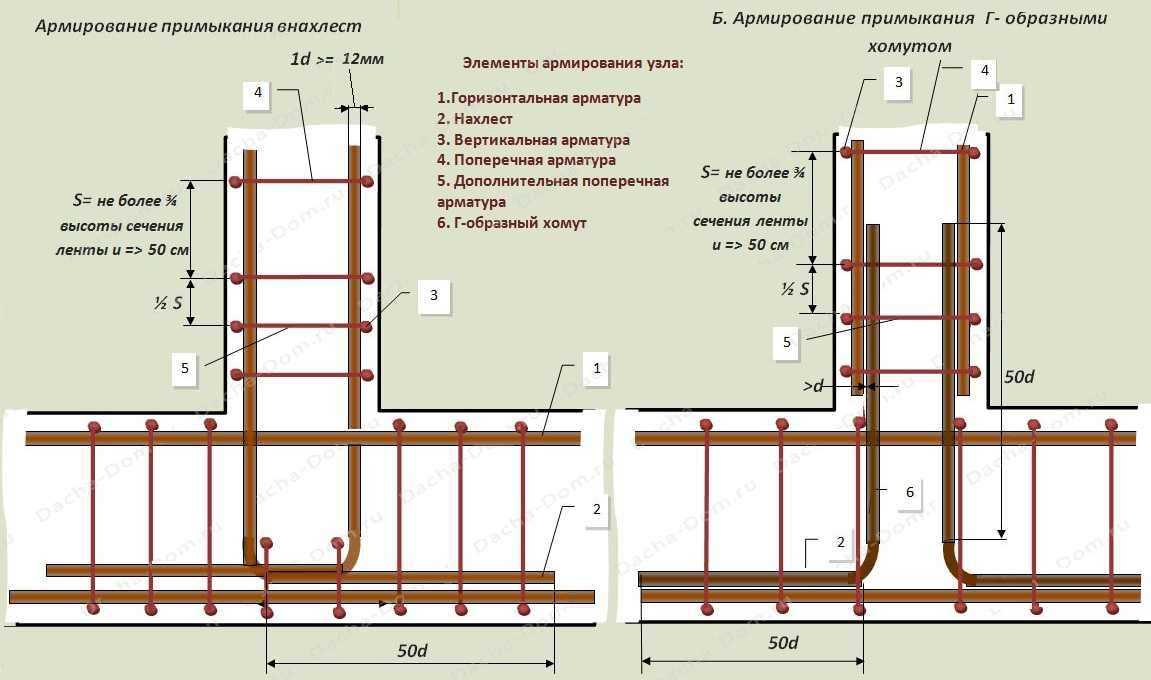

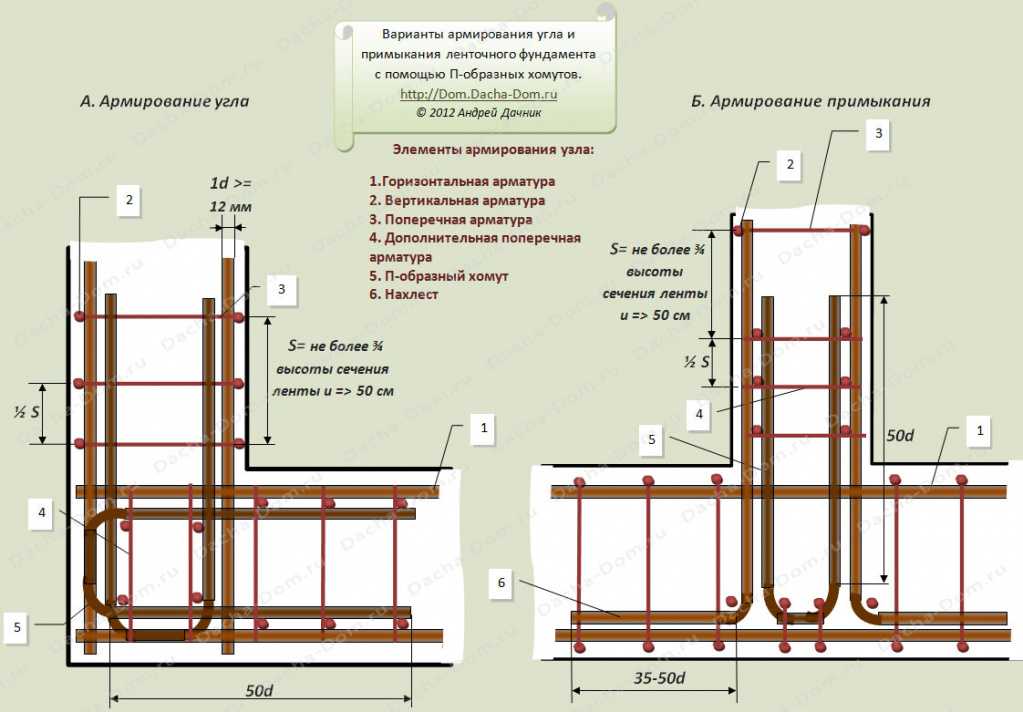

Процесс соединения арматур с помощью проволоки кажется намного более легким, чем вариант со сваркой или же использование спрессованных муфт и специальных аппаратов. Однако он также имеет свои тонкости и нюансы. Надо учитывать, что не стоит соединять арматуры в местах с повышенной нагрузкой (например, углы зданий).

Также необходимо обращать внимание на основные параметры:

- длину накладки прута;

- местонахождение соединения и особенности данного места;

- расположение нахлестов по отношению друг к другу.

Между соседними местами соединения стрежней арматуры должно быть расстояние, которое можно рассчитать по формуле: Расстояние=1.5*Длину нахлеста, однако получившаяся величина должна быть не меньше 61см.

Также не стоит забывать, что размеры таких соединений регламентированы техническими нормами и нахлест зависит не столько от сечения арматур, сколько от:

- марки бетона, который используется для заливки;

- цели использования соединений;

- класса эксплуатируемой арматуры;

- нагрузки, оказываемой на основание.

Факты, формулы и цифры, изложенные в СНиПе дают представление о том, как именно делать вязку арматур для построения крепкого и надежного каркаса. Эти знания необходимы владельцам дачных участков, которые хотят что-то построить своими силами.

Нахлест арматуры является самым простым и надежным способом соединения стержней между собой. Нахлест гарантирует длительную эксплуатацию любого бетонного сооружения. Несмотря на свою простоту, есть несколько моментов, которые нужно изучить перед началом работы.

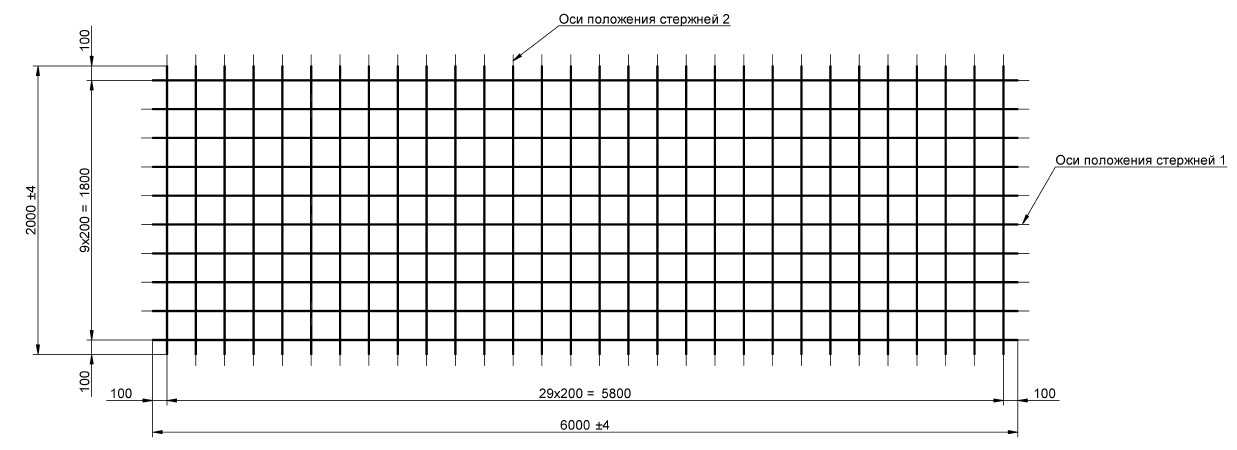

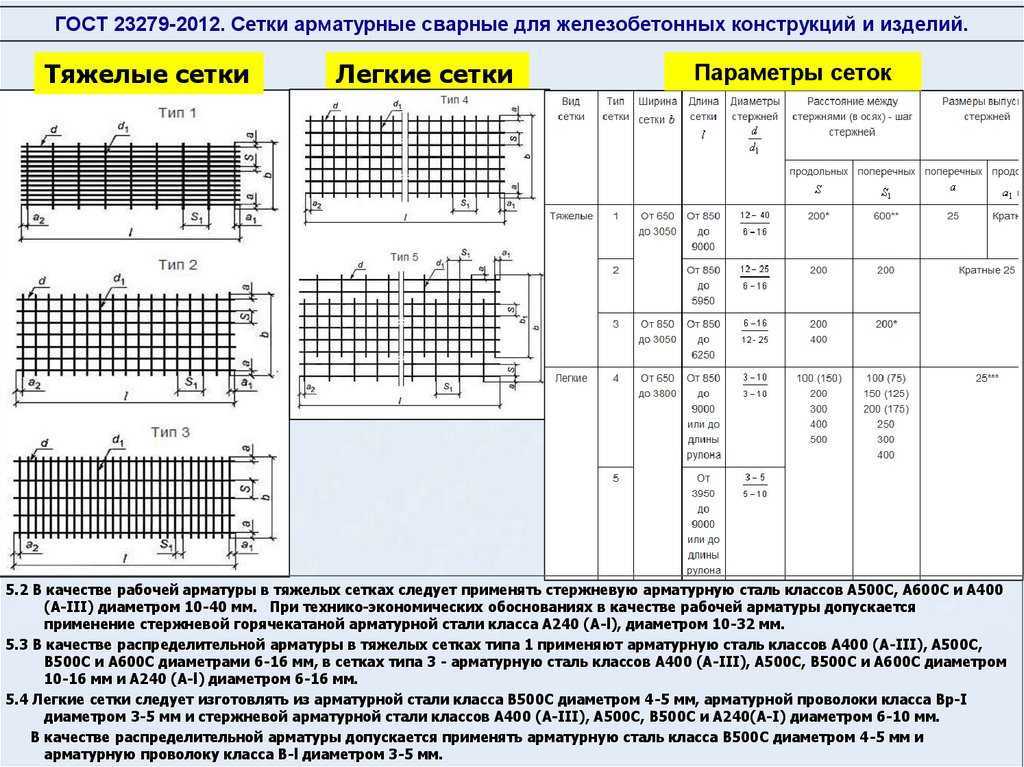

Виды сеток

Существует несколько типов изделий, используемых для армирования, основными из которых являются следующие материалы:

- стекловолоконные;

- металлические.

Виды армирующей сетки: а — металлическая; б — стекловолоконная

При нанесении тонкого слоя раствора на ровную поверхность применяют обычно стекловолоконное полотно. Для отделки кривых стен, когда толщина штукатурки составляет более 2-х сантиметров, подойдет исключительно изделие из металла.

В свою очередь, металлические сетки также бывают нескольких видов:

- тканая – прочный и гибкий материал, который изготавливают из проволоки небольшого сечения. Используют такое изделие как для внешних, так и для внутренних работ. При выборе тканого полотна для армирования следует учитывать, что оптимальный размер ячеек в этом случае составляет 1х1 см;

- плетеная – она же сетка-рабица. Лучше всего подходит для отделки поверхностей с большой площадью. Наиболее распространенный размер ячеек – 2х2 см;

- сварная – изготавливается из проволоки с помощью точечной сварки. Расположенные перпендикулярно друг другу прутья формируют квадратные ячейки, оптимальная величина которых при армировании составляет 2-3 см. Сварные изделия чаще всего применяют для отделки строений, подверженных сильной усадке;

- просечно-вытяжная – производится из листового металла путем формирования ромбовидных ячеек на специальном станке. Такой материал обычно монтируют в случаях, когда на 1 м2 предполагается небольшой расход раствора.

Какую делать величину нахлеста арматуры при вязке

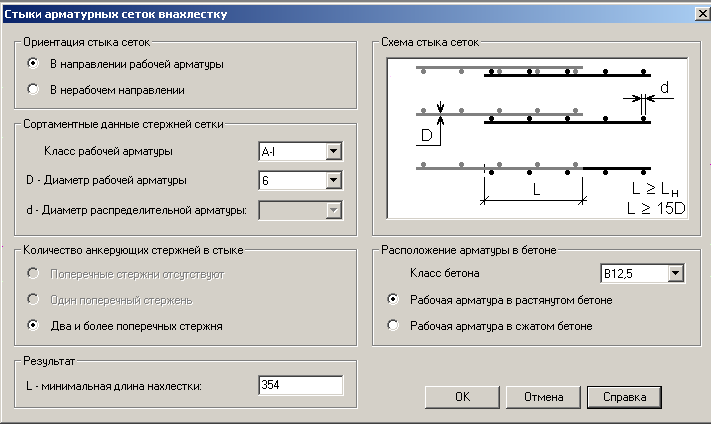

Поскольку вязка арматуры внахлест определяется технической документацией, то там четко указана протяженность стыковочных соединений. При этом величины могут колебаться не только от диаметра используемых прутов, но и от таких показателей как:

- Характер нагрузки;

- Марка бетона;

- Класс арматурной стали;

- Мест соединения;

- Назначения ЖБИ (горизонтальные плиты, балки или вертикальные колонны, пилоны и монолитные стены).

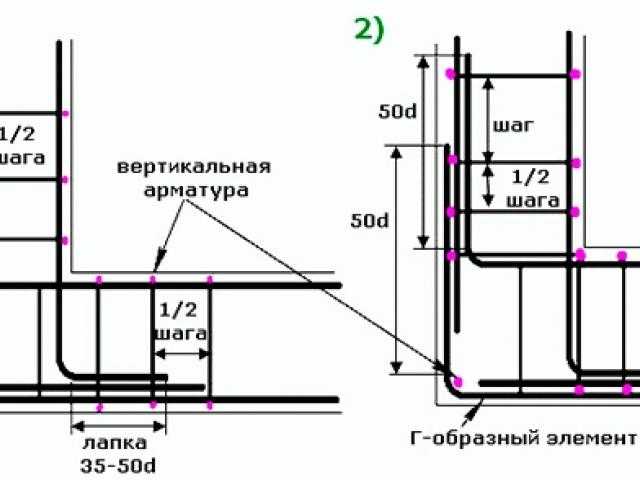

Сращивание арматурных стержней при выполнении нахлеста

В целом же протяженность нахлеста прутов арматуры при вязке определяется влиянием усилий, возникающих в стержнях, воспринимаемых сил сцеплением с бетоном, воздействующими по всей длине стыка, и силами, оказывающими сопротивления в анкеровке армирующих прутов.

Основополагающим критерием при определении длинны напуска арматуры при вязке, берется ее диаметр.

Для удобства расчетов нахлеста армирующих стержней при вязке силового каркаса монолитного фундамента предлагаем воспользоваться таблицей с указанными величинами диаметра и их напуска. Практически все величины сводятся к 30-ти кратному диаметру применяемых стержней.

Практически все величины сводятся к 30-ти кратному диаметру применяемых стержней.

| Величина напуска арматуры в диаметрах | ||

|---|---|---|

| Диаметр арматурной стали А400, мм | Величина нахлеста | |

| в диаметрах | в мм | |

| 10 | 30 | 300 мм |

| 12 | 31,6 | 380 мм |

| 16 | 30 | 480 мм |

| 18 | 32,2 | 580 мм |

| 22 | 30,9 | 680 мм |

| 25 | 30,4 | 760 мм |

| 28 | 30,7 | 860 мм |

| 32 | 30 | 960 мм |

| 36 | 30,3 | 1090 мм |

В зависимости от нагрузок и назначения железобетонных изделий длина нахлестных соединений стержневой стали изменяется в сторону увеличения:

| Напуск арматуры в зависимости от назначения ЖБИ | ||

|---|---|---|

| Вид нагрузки | Назначение ЖБИ | |

| Горизонтальное использование, в диаметрах | Вертикальное использование, в диаметрах | |

| В сжатом бетоне | 33,8 ᴓ | 48,3 ᴓ |

| В растянутом бетоне | 47,3 ᴓ | 67,6 ᴓ |

В зависимости от марки бетона и характера нагрузки, применяемого для заливки монолитной ленты фундамента и прочих железобетонных элементов, минимальные рекомендуемые величины перепуска арматуры в процессе вязки будут следующими:

| Для сжатого бетона | ||||

|---|---|---|---|---|

| Диаметр армирующей стали А400 используемой в сжатом бетоне, мм | Длина нахлеста армирующих стержней для марок бетона (класс прочности бетона), в мм | |||

| М250 (В20) | М350 (В25) | М400 (В30) | М450 (В35) | |

| 10 | 355 | 305 | 280 | 250 |

| 12 | 430 | 365 | 335 | 295 |

| 16 | 570 | 490 | 445 | 395 |

| 18 | 640 | 550 | 500 | 445 |

| 22 | 785 | 670 | 560 | 545 |

| 25 | 890 | 765 | 695 | 615 |

| 28 | 995 | 855 | 780 | 690 |

| 32 | 1140 | 975 | 890 | 790 |

| 36 | 1420 | 1220 | 1155 | 985 |

| Для растянутого бетона | ||||

|---|---|---|---|---|

| Диаметр армирующей стали А400 используемой в растянутом бетоне, мм | Длина нахлеста армирующих стержней для марок бетона (класс прочности бетона), в мм | |||

| М250 (В20) | М350 (В25) | М400 (В30) | М450 (В35) | |

| 10 | 475 | 410 | 370 | 330 |

| 12 | 570 | 490 | 445 | 395 |

| 16 | 760 | 650 | 595 | 525 |

| 18 | 855 | 730 | 745 | 590 |

| 22 | 1045 | 895 | 895 | 275 |

| 25 | 1185 | 1015 | 930 | 820 |

| 28 | 1325 | 1140 | 1040 | 920 |

| 32 | 1515 | 1300 | 1185 | 1050 |

| 36 | 1895 | 1625 | 1485 | 1315 |

Соединение арматуры внахлест без сварки при монтаже армопояса

Используя популярные в строительстве стержни с маркировкой А400 AIII, несложно выполнить перехлест арматуры с применением отожженной проволоки для вязания.

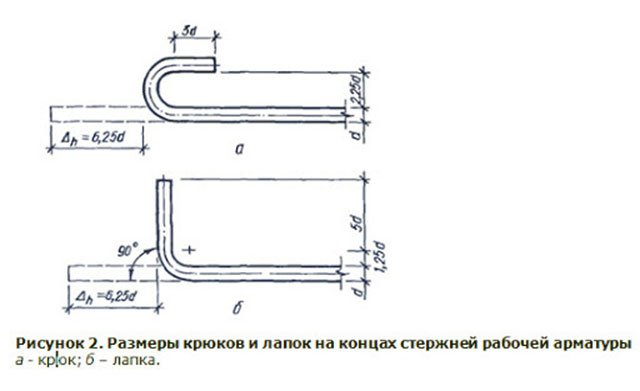

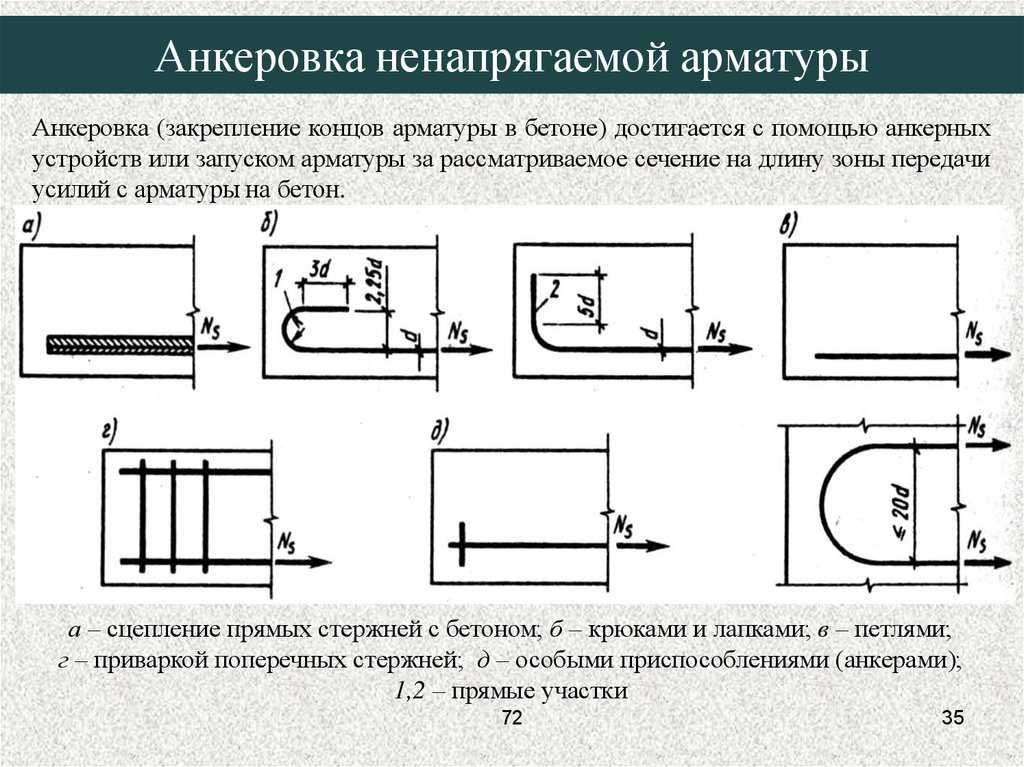

СНиП содержат рекомендации по осуществлению связывания арматуры и предусматривают различные варианты соединения прутков:

- соединение с перехлестом прямых концов арматурных стержней;

- фиксация прутков внахлест с использованием дополнительных элементов усиления;

- связывание стержней с выгнутыми в форме своеобразных петель или крюков концами.

С помощью проволоки для вязания допускается соединять арматуру профильного сечения диаметром до 4 см. Величина перехлеста возрастает пропорционально изменению диаметра стержней. Величина перекрытия прутков возрастает от 25 см (для прутков диаметром 0,6 см)

Дистанция между арматурными стержнями, которые стыкуются нахлестом, в горизонтальном и вертикальном направлении обязана быть от 25 мм и вышеСоединение внахлест вязанием

Дешевый и распространенный класс арматуры для соединений без сварки – А400 АIII. Стыки скрепляются вязальной проволокой, к местам вязки предъявляются особые требования.

Стыки скрепляются вязальной проволокой, к местам вязки предъявляются особые требования.

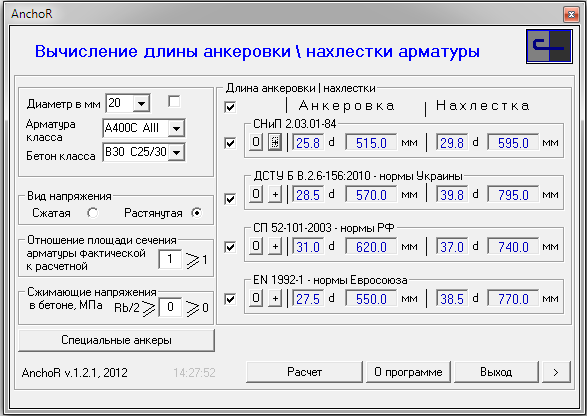

Анкеровка или нахлест арматуры при вязке таблица значений которого приведена ниже для вязки в бетоне марки BIO с прочностью 560 кг/см 2 , предполагает использование определенных марок и классов армостержней с определенным типом металлообработки для определенных диаметров:

Работа арматуры при сжатии и растяжении

Механическая стыковка прутьев в каркасе для ж/б изделий проводится один из следующих способов:

- Наложением прямых стержней друг на друга;

- Нахлест прута с прямым концом со сваркой или механическим креплением на всем перепуске поперечных стержней;

- Механическое и сварное крепление стержней с загнутыми в виде крючков, петель и лап законцовками.

Применение гладкой арматуры требует вязать ее внахлест или сваривать с поперечными прутьями каркаса.

Требования к вязке прутьев внахлест:

- Необходимо вязать стержни с соблюдением длины наложения прутьев;

- Соблюдать нахождение мест вязки в бетоне и перепусков арматуры по отношению друг к другу;

Соблюдение требований СНиП позволит эксплуатировать прочные ж/ плиты в фундаментах с большим и гарантированным сроком службы.

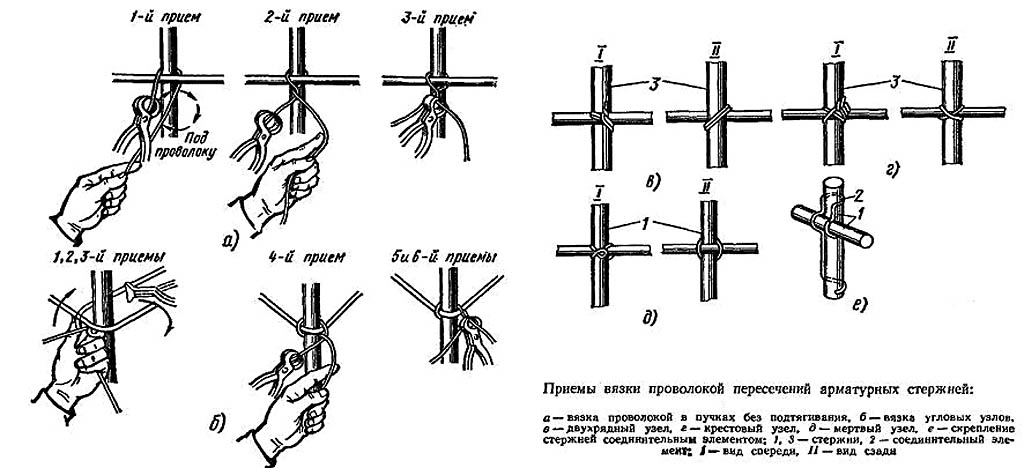

Способы ручной вязки арматуры

Требования нормативных документов к арматурным соединениям

При соединении прутков вязальным методом важно учитывать ряд факторов:

- взаимное расположение арматуры в пространственном каркасе;

- особенности размещения участков с нахлестом относительно друг друга;

- длину участка перехлеста, определяемую сечением стержня и маркой бетона.

При расположении участка с расположенными внахлест стержнями в зоне максимальной нагрузки, следует увеличить величину перехлеста до 90 диаметром соединяемых стержней. Строительные нормы четко указывают размеры стыковочных участков.

На длину стыка влияет не только диаметр поперечного сечения, но и следующие моменты:

- величина действующей нагрузки;

- марка применяемой бетонной смеси;

- класс используемой стальной арматуры;

- размещение стыковых узлов в пространственном каркасе;

- назначение и область применения железобетонной продукции.

Следует обратить внимание, что величина нахлеста уменьшается при возрастании марки применяемого бетона.

В тех случаях, когда используется вязальная проволока, дистанция между стержнями нередко принимается равной нулю, так как в данной ситуации она зависит исключительно от высоты профильных выступов

Рассмотрим изменение величины нахлеста, воспринимающего сжимающие нагрузки, для арматуры класса А400 с диаметром 25 мм:

- для бетона марки М250 стержни фиксируются с максимальным перехлестом, равным 890 мм;

- бетонирование арматурной решетки раствором марки М350 позволяет уменьшить нахлест до 765 мм;

- при возрастании марки применяемого бетона до М400 нахлест прутков уменьшается до 695 мм;

- заливка арматурного каркаса бетонным раствором М450 позволяет уменьшить перехлест до 615 мм.

Для усилений растянутой зоны арматурного каркаса перехлест для указанной арматуры увеличен и составляет:

- 1185 мм для бетона М200;

- 1015 мм для бетона М350;

- 930 мм для бетона М400;

- 820 мм для бетона М450.

При выполнении мероприятий, связанных с армированием, важно правильно располагать участки нахлеста, и учитывать требования строительных норм и правил.

- равномерно распределять соединения по всему арматурному каркасу;

- выдерживать минимальное расстояние между стыками не менее 610 мм;

- учитывать марку бетонного раствора и сечение арматурных стержней.

Соблюдение требований строительных норм гарантирует прочность и надёжность бетонных конструкций, усиленных арматурным каркасом. Детально изучив рекомендации СНиП, несложно самостоятельно подобрать требуемую величину перехлеста арматуры с учетом конструктивных особенностей железобетонного изделия. Рекомендации профессиональных строителей позволят не допустить ошибок.

Да фиксировать пруты необходимо, иначе их бетоном сместит и не будет ни защитного слое, ни равномерного распределения. Но его не смести если хомуты через 25-30см и он к ним притянут.

Один прут вытягивал бы другой если б ребра могли заходить друг в друга. Вроде на японской арматуре в теме проекты сейсмостойких домов рёбра перпендекулярны оси прута. А нашей витые рёбра пара прямых рёбер за рёбра друг-друга не удержат. Имхо.

Вроде на японской арматуре в теме проекты сейсмостойких домов рёбра перпендекулярны оси прута. А нашей витые рёбра пара прямых рёбер за рёбра друг-друга не удержат. Имхо.

За пожелание спасибо себе думаю всё же связывать, на всех прутах лапки сантиметров по 15 отгибать.

Не вся фибра имеет на концах зацепы, и не вся металлическая. Ф. Н. Рабинович в книге 2004г. «Композиты на основе дисперсноармированых бетонов» пишет, «Исследования показали , что для улучшения качества

бетонных изделий могут быть эффективно использованы

углеродные волокна. Они не подвергаются. коррозии в гидратирующемся цементе, заметно повышают прочность цементного

камня на растяжение и модуль его упругости. Однако стоимость

углеродных волокон значительно превышает стоимость стальных и стеклянных волокон, поэтому использование их в качестве арматуры требует специального обоснования. Наибольший

практический интерес представляет рассмотрение свойств стальных и минеральных (стеклянных) волокон, а также некоторых

видов волокон органического происхождения. Стальные волокна. Металлические волокна, применяемые в

качестве арматуры, изготавливаются различными способами:

механическим, электромеханическим, формованием из расплава. Получившие наибольшее распространение механические

способы включают волочение, обычное вытягивание, протяжку,

а также резку металлической фольги или листа и других подобных материалов. Выбор технологии производства металлических волокон существенно зависит от требуемого диаметра.

Сверхтонкие волокна обычно получают путем волочения через

алмазные фильтры. Однако, несмотря на высокую прочность и

эффективность подобных волокон, использование их из-за

значительной стоимости возможно лишь в небольших количествах в тех случаях, когда это экономически оправдано. Наибольшее применение для армирования бетонов получают

нарезанные из проволоки отрезки стальных волокон-фибр

диаметром 0,3-1,6 мм (рис. 6). Обычно используется стальная

низкоуглеродистая проволока общего назначения ГОСТ 3282-

74 (с изм.). Определенный интерес представляет получение

плоских стальных фибр сечением 0,15-0,4 на 0,25-0,9 мм

из металлической фольги, лент, листов, пластин или сплющенной круглой проволокй.

Стальные волокна. Металлические волокна, применяемые в

качестве арматуры, изготавливаются различными способами:

механическим, электромеханическим, формованием из расплава. Получившие наибольшее распространение механические

способы включают волочение, обычное вытягивание, протяжку,

а также резку металлической фольги или листа и других подобных материалов. Выбор технологии производства металлических волокон существенно зависит от требуемого диаметра.

Сверхтонкие волокна обычно получают путем волочения через

алмазные фильтры. Однако, несмотря на высокую прочность и

эффективность подобных волокон, использование их из-за

значительной стоимости возможно лишь в небольших количествах в тех случаях, когда это экономически оправдано. Наибольшее применение для армирования бетонов получают

нарезанные из проволоки отрезки стальных волокон-фибр

диаметром 0,3-1,6 мм (рис. 6). Обычно используется стальная

низкоуглеродистая проволока общего назначения ГОСТ 3282-

74 (с изм.). Определенный интерес представляет получение

плоских стальных фибр сечением 0,15-0,4 на 0,25-0,9 мм

из металлической фольги, лент, листов, пластин или сплющенной круглой проволокй. Объемы промышленного производства тонкой стальной проволоки составляют сравнительно незначительную часть (пример24 но 2,5-3,0 %) общего объема производства арматурной стали.

Поэтому достаточно актуальными в настоящее время являются

вопросы расширения производства стальной проволоки необходимых параметров для получения фибровой арматуры, что,

в свою очередь, может привести к соответствующему сокращению расхода традиционных сортаментов арматурной стали.

Перспективным также является расширение производства плоских фибр, получаемых из листовых материалов (тонколистового проката) или из стальных массивных заготовок. «

Объемы промышленного производства тонкой стальной проволоки составляют сравнительно незначительную часть (пример24 но 2,5-3,0 %) общего объема производства арматурной стали.

Поэтому достаточно актуальными в настоящее время являются

вопросы расширения производства стальной проволоки необходимых параметров для получения фибровой арматуры, что,

в свою очередь, может привести к соответствующему сокращению расхода традиционных сортаментов арматурной стали.

Перспективным также является расширение производства плоских фибр, получаемых из листовых материалов (тонколистового проката) или из стальных массивных заготовок. «

Спасибо за пожелание.

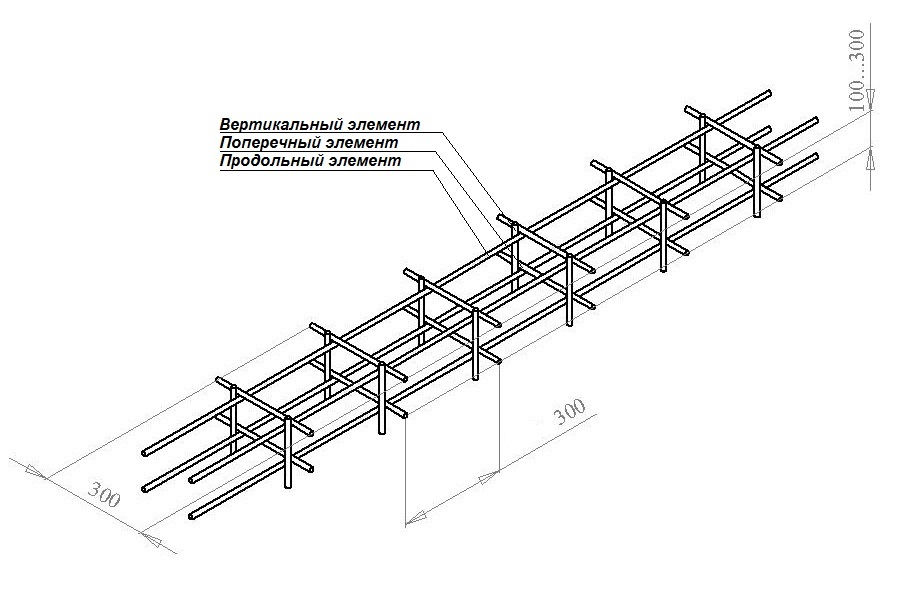

Армирование – ответственная часть устройства всех монолитных конструкций, от которого зависит долговечного и надежного будущего строения. Процесс заключается в создании каркаса из металлических стержней. Он размещается в опалубку и заливается бетоном.

Чтобы создать этот каркас, прибегают к вязке или сварочным работам. При этом большую роль при вязке играет правильно рассчитанный нахлест для арматуры. Если он недостаточный, то соединение окажется недостаточно прочным, а это сказывается на эксплуатационных характеристиках. Поэтому важно разобраться, какой именно делать нахлест при вязке.

Если он недостаточный, то соединение окажется недостаточно прочным, а это сказывается на эксплуатационных характеристиках. Поэтому важно разобраться, какой именно делать нахлест при вязке.

Существует два основных метода крепления арматуры, согласно строительным нормам и правилам (СНиП), а именно пункту 8.3.26 СП 52-101-2003. В нем прописано, что соединение стержней может выполняться следующими типами стыковки:

- Стыковка прутьев арматуры без сварки, внахлест.

- внахлест с использованием деталей с загибами на концах (петли, лапки, крюки), для гладких прутьев используются исключительно петли и крючки;

- внахлест с прямыми концами арматурных прутьев периодического профиля;

- внахлест с прямыми концами арматурных прутьев с фиксацией поперечного типа.

- Механическое и сварное соединение.

- при использовании сварочного аппарата;

- с помощью профессионального механического агрегата.

Требования СНиП указывают на то, что бетонное основание нуждается в установке минимум двух неразрывных каркасов из арматуры. Их делают посредством фиксации стержней внахлест. Для частного домостроения подобный способ используется чаще всего. Это связано с тем, что он доступный и дешевый.

Обратите внимание! Пункт 8.3.27 гласит, что соединения арматуры внахлест без применения сварки, используется для стержней, рабочее сечение которых не превышает 40 мм. Места с максимальной нагрузкой, не должны фиксироваться внахлест вязкой или сваркой.

Нахлест стержней методом сварки используется исключительно с арматурой марки А400С и . Только эти марки считаются свариваемыми. Это сказывается и на стоимости изделий, которая выше обычных. Одним из распространенных классов является класс . Но сращивание изделий ими недопустимо. Нагреваясь, материал становится менее прочным и теряет свою устойчивость к коррозии.

В местах, где есть перехлест арматуры, сваривание запрещается, несмотря на класс стержней. Почему? Если верить зарубежным источникам, то есть большая вероятность разрыва места соединения, если на него будут воздействовать большие нагрузки. Что касается российских правил, то мнение следующее: использовать дуговую электросварку для стыковки разрешается, если размер диаметров не будет превышать 25 мм.

Важно! Длина сварочного шва напрямую зависит от класса арматурного прута и его диаметра. Для работы используют электроды, сечение которых от 4 до 5 мм. Требования, регламентированные в ГОСТах 14098 и 10922, сообщают, что делать нахлест методом сварки можно длиной меньше 10 диаметров арматурных прутьев, используемых для работ.

правила соединения между собой в стык и перехлест, типы и условия сварки, выбор электродов, длина сварного шва

При строительстве железобетонных конструкций, для увеличения прочности бетона, всегда требуется сборка армирующего каркаса из арматуры. Для ее соединения может применяться сварка арматуры, при которой получается надёжное и долговечное соединение, не уступающее по характеристикам цельному металлическому прутку аналогичного диаметра, если сварное соединение арматуры выполнено по технологии.

Какую арматуру использовать для сварки каркасов?

Для сварки при изготовлении армокаркасов используют горячекатаные прутки марки Ап600С, А800С, Ат1000С, А600С, А500С, А400С и А240, а также холоднодеформированная арматура класса В500С и Вр-1. Сварку проводят электродуговым способом с формированием ванны или внахлест, так как соединения имеют оптимальное соотношение прочности и пластичности, а при нагрузках не деформируются и не лопаются, при условии что сварочные работы выполнены по технологии.

Все классы арматуры приведенные выше имеют периодический профиль, кроме А240, она гладкая.

Подходящие по диаметру прутки для дуговой сварки – 10 до 40 мм, подбираются под каждый проект индивидуально в зависимости от требований к прочности конструкции и другим механическим характеристикам. Контактную сварку можно применять для стержней диаметром от 3 до 40 мм, в зависимости от класса используемой арматуры.

При создании арматурных каркасов используют поперечные и продольные элементы. Подбирают их так, чтобы сечение поперечных прутков было меньше, чем у продольных.

Рекомендации по работе

Такие операции, как сварка кладочной сетки и арматурных каркасов проводят с применением специального оборудования. Прутки диаметром не более 26 мм соединяют на аппаратах точечной сварки. При большей толщине работа проводится ручной электросваркой.

При сварке сеток и каркасов из холоднокатаной стали режим выбирается с большой силой сварочного тока, но сваривание происходит небольшими отрезками. Стыкуемые концы обязательно зачищают от ржавчины, смазки и грязи.

Стыкуемые концы обязательно зачищают от ржавчины, смазки и грязи.

При работе на контактной сварке периодически следует проводить зачистку контактных поверхностей электродов, диаметр которых должен быть не менее 12 мм.

Фундаментное армирование – это одна из основных работ при закладывании фундамента здания. От качества и надежности стыков зависит срок службы дома. Поэтому сварку каркасов и укрупнительную сборку должен проводить квалифицированный специалист.

Способы соединения арматуры сваркой

Арматура для создания каркасов при бетонировании может быть соединена следующими способами:

- внахлёст;

- встык;

- крестообразным способом.

Внахлёст

Пример сварного шва нахлесточным способом.

Соединение арматуры внахлёст допустимо на тех участках, на которых не предполагаются высокие нагрузки. Способ подходит для соединения прутков одинакового диаметра. Стержни должны быть горизонтально расположенными.

На схеме ниже показано как правильно варить арматуру, также прилагается таблица размеров сварочного шва в зависимости от используемого класса арматуры.

Также соединение внахлест методом сварки, может быть выполнено с помощью парных накладок из арматуры диаметр которой равен свариваемой, со смещением и без. Смотрим схему и таблицу размеров нахлеста арматуры ниже.

Минимальный диаметр арматуры для сварки дуговым ручным способом нахлесточным соединением, равен 10 мм, а при контактно рельефной 6 мм.

Встык

Арматура соединяется встык в том случае, когда её диаметр составляет от 10 до 40 мм. Перед соединением прутки кладутся так, чтобы между ними был небольшой зазор. В районе стыка устанавливаются накладки или U-образная скоба. Это требуется для того, чтобы формировалась ванна металла с заданными характеристиками и в расплав не попадал из воздуха углерод. После завершения сварочных работ накладки снимают. Такой метод называют ванная сварка арматуры, может выполняться непосредственно на строительном объекте, чаще всего применяется при армировании колонн, для стыковки вертикальных стержней.

Данный способ является одним из самых надёжных и позволяющих работать под любым углом. Недостатком считается повышенный расход электродов. Также данные работы требуют от сварщика определённых знаний и мастерства.

В настоящее время чаще всего используют U – образные ванночки, в которых сваривается арматура, смотрим фото ниже.

Пример сварки арматуры ванно-шовным способом на стальной скобе-накладке.

Крестообразная точечная сварка

Для крестообразного метода используют контактно точечный способ сварки и дуговым фланговыми швами (прихватками), реализуют в вертикальной или горизонтальной позиции.

Пример крестообразной сварки арматуры дуговым ручным способом (прихватками).

Контактный тип сварки преимущественно используется в заводских условиях для создания арматурной сетки. Для его реализации необходимы сварочные автоматы. Точечная сварка относится к высокопроизводительным методам, однако для этого требуется использование габаритного оборудования, а также возникнут значительные затраты на электроэнергию.

Процесс соединения арматуры контактной сваркой.

Для сваривания стальных прутков выполняют зачистку их поверхности, затем зажимают специальными клещами и подают краткий электроимпульс. Точек сварки делают несколько для надёжной фиксации соединяемых деталей.

Фиксация в армировании и зависимость от нагрузок

Частные дома, дачи, хозяйственные постройки, мастерские и другие малоэтажные здания оказывают относительно небольшую нагрузку на основания. В слабо нагруженных фундаментах целесообразно использовать метод ручной или машинной вязки арматуры. Металлические прутья обвязывают специальной вязальной проволокой.

Обратите внимание! Способ вязки не позволяет добиться жестких и неподвижных соединений. При высоких нагрузках вязальная проволока может растягиваться, из-за этого между арматурными стержнями возникает зазор в точках их обвязки, и прочность каркаса снижается.

В фундаментах массивных многоэтажных зданий категорически недопустимо смещение арматурных стержней друг относительно друга. Поэтому вместо вязальной проволоки все элементы каркасов в фундаментах соединяют жесткими и неподвижными сварными соединениями. Такой метод позволяет добиться максимальной стабильности армирующей конструкции и значительно повысить ее прочность.

Поэтому вместо вязальной проволоки все элементы каркасов в фундаментах соединяют жесткими и неподвижными сварными соединениями. Такой метод позволяет добиться максимальной стабильности армирующей конструкции и значительно повысить ее прочность.

Как выбрать электроды?

При проведении сварочных работ часто используют следующие типы электродов:

- УОНИ-13/55У. Подходят для сварки с формированием ванны расплавленного металла. Электроды обеспечивают высокое качество сварного шва.

- АНО-21. Используется с инверторами для сварки арматуры прямо по ржавчине без зачистки. Позволяет располагать электрод под любыми углами к свариваемой поверхности.

- ТМУ-21У. Применяют для дуговой сварки ответственных конструкций. Специальная обмазка гарантирует отсутствие разбрызгивания расплавленного металла, а также стабильное горение дуги. Шлак отделяется без проблем.

- УОНИ-13/45. Используются исключительно для арматурных прутков, выполненных из низколегированной или углеродистой стали.

Шов обладает оптимальным соотношением прочности и пластичности, поэтому под нагрузкой не лопается и не растрескивается.

Шов обладает оптимальным соотношением прочности и пластичности, поэтому под нагрузкой не лопается и не растрескивается. - ОЗС-12. Самый лучший выбор, если требуется создать сварочный шов с равномерной структурой без пор, шлаков и окислений.

Опытные сварщики 5 разряда могут самостоятельно выбрать оптимальный электрод для создания шва, который полностью будет соответствовать требованиям по эксплуатации конструкции. Но чаще всего в проекте есть предписания с требованиями к сварному шву и виду используемого электрода.

Диаметр прутков выбирается так:

- Для арматуры диаметров 5-8 мм используют электроды с сечением до 3 мм.

- Для прутков диаметром 8-10 мм рекомендуется применять электроды, сечение которых составляет 3-4 мм.

- Для толстой арматуры с диаметром от 10 мм используют электроды диаметром от 4 мм.

По маркировке осуществлять подбор можно так:

- «Н» – для наплавки металла;

- «У» – для сплавов с низким содержанием углерода;

- «Т» – для легированных сталей с повышенной термостойкостью;

- «Э» – универсальные электроды, предназначенные для создания пластичных швов.

Технология сварки

Сварка арматуры выполняется в такой последовательности:

- Прутки срезают болгаркой или на гильотине до требуемой длины.

- С поверхности удаляют грязь, концы на расстояние примерно 30-40 мм зачищают наждачной бумагой или специальной насадкой-щёткой по металлу для болгарки.

- Арматуру устанавливают в её основное положение, которое определено по проекту. Максимальное отклонение от расчётов не должно превышать 5%. Зазор между торцами должен быть от 1,5 до 2-х диаметров сечения прутков.

- На прутки в месте стыка надеваются накладки или скобы. Они предназначены для исключения случаев расплёскивания расплавленного металла. Обычно это графитовые или керамические многоразовые накладки. Фиксация выполняется на струбцину или при помощи обвязочной проволоки.

- В случае использования металлических накладок их предварительно прихватывают к арматуре.

- Электродом чиркают по одному из арматурных прутков, немного подплавляя. Затем проводят быстро между двумя соединяемыми стержнями до тех пор, пока не образуется расплавленная ванна.

Если электроды прилипают, то нужно увеличить ток, а если прожигают – использовать стержень меньшей толщины или снизить ток.

Если электроды прилипают, то нужно увеличить ток, а если прожигают – использовать стержень меньшей толщины или снизить ток. - Ожидают, пока шов охладится до температуры окружающей среды.

После завершения сварочных работ в обязательном порядке требуется проверка качества шва. Для этого проводят внешний осмотр и выявляют визуально дефекты: трещины, раковины, сколы, подрезы, непровары и т. д. После этого аккуратным простукиванием молотком по шву проверяют его на прочность. Для ответственных конструкций используется гамма-дефектоскопия – самый эффективный и точный метод обнаружения недостатков сварных соединений.

Сваривать или вязать — что эффективнее?

Каждый метод имеет свои преимущества, недостатки и область применения. Выбор в пользу той или иной технологии соединения арматуры в фундаменте делается после тщательного анализа условий проведения работ, расчетных характеристик железобетонной конструкции, свойств почвы на стройплощадке и др.

Вязка арматурных стержней будет более эффективна при возведении малоэтажных построек с низкой нагрузкой на фундамент. Такой метод позволяет предотвратить чрезмерное напряжение металла в точках соединений. Также это удешевляет строительство, поскольку для вязки арматуры не нужно применять дорогостоящее сварное оборудование и привлекать высококвалифицированных сварщиков.

Сварка, в свою очередь, позволяет сократить время изготовления железного каркаса для фундамента и повысить его прочностные характеристики. В некоторых случаях эти методы могут комбинироваться. Например, изначально каркас может быть собран при помощи вязальной проволоки. Затем в готовой конструкции сваривают арматурные стержни, которые предварительно скреплены обвязкой.

Обратите внимание! Применение двух видов соединений позволит избежать разрушения каркаса, если одно из них окажется недостаточно надежным и прочным.

Какие меры предосторожности предпринять?

При проведении сварочных работ в обязательном порядке требуется использовать средства индивидуальной защиты: краги, маску, специальную одежду. При использовании электросварки нужно оборудование надёжно заземлять, особенно, если сварка проводится при повышенной влажности воздуха.

При использовании электросварки нужно оборудование надёжно заземлять, особенно, если сварка проводится при повышенной влажности воздуха.

При сваривании арматуры на высоте рекомендуется следовать ряду правил техники безопасности:

- Для удобства доступа к конструкции использовать леса, подмости, люльки, лестницы, ограждённые площадки с настилом из негорючих материалов.

- Если установка перечисленных конструкций невозможна, то в таком случае можно использовать закреплённые элементы в качестве опоры, но со страховкой, если высота более 1,5 от поверхности земли.

- При сваривании ярусных объектов, нужно, чтобы были ограждения: щиты и настилы.

- Оснастка должна защищать от разбрызгивания металла.

- Работы на высоте должны быть прекращены при сильном ветре более 6 баллов и в случае образования наледи, а также, если температура воздуха опустится ниже -30°С.

Кроме того, сварщик должен иметь допуск к высотным работам, подтверждённый соответствующим сертификатом.

Сварка арматуры позволяет создавать надёжные и долговечные каркасы для армирования бетона, которые способны выдерживать необходимые нагрузки. Реализация осуществляется на основе выбора подходящего метода, соответствующего предъявляемым требованиям. По прочности армирующего каркаса сварка превосходит вязку арматуры, однако такая технология требует привлечения сертифицированного специалиста и инструмента.

ГОСТ 14098-91 – главный нормативный документ

ГОСТ 14098-91 распространяется на все без исключения металлоконструкции, для изготовления которых применяются арматурные стержни или проволока. Соответственно, теми правилами, которые прописаны в данном нормативном документе, должны руководствоваться все без исключения строители, выполняющие такую работу, как сварка арматуры.

Расчетные значения в ГОСТе выбраны отнюдь не случайным образом. Они представляют собой результат серьезных лабораторных тестов и испытаний. Это в свою очередь позволяет отразить максимально безопасные параметры, обеспечивающие надежность и беспроблемность эксплуатации здания и сооружения.

Следует понимать, что любое отхождение от установленных стандартов и требований может привести к самым серьезным последствиям. Так, например, здание может не вынести нагрузки и разрушиться. Если сварка арматуры прутьев каркасов – достаточно новая для вас деятельность, лучше не рисковать. При отсутствии соответствующего опыта, более целесообразно будет обратиться за помощью к опытным и квалифицированным специалистам, которые справятся с поставленной перед ними задачей на более высоком качественном уровне.

Заявка на патент США на ВЯЗАЛЬНУЮ ГОЛОВКУ ДЛЯ ВЯЗАЛЬНЫХ МАШИН ДЛЯ ГИБКИХ ШЛАНГОВ И ВЯЗАЛЬНАЯ МАШИНА, СОДЕРЖАЩАЯ ГОЛОВКУ Заявка на патент (заявка № 20130283865 от 31 октября 2013 г.) входящие в состав заводов по производству поливных шлангов, производящих шланги, имеющие по меньшей мере один трубчатый несущий слой из пластика или резины и по меньшей мере один вязаный армирующий слой, лежащий поверх несущего слоя, а также вязальную машину, содержащую вязальную головку.

Известно, что гибкие оросительные шланги могут состоять из одного или нескольких трубчатых внутренних слоев, изготовленных из пластика или резины, и одного или нескольких трубчатых наружных слоев, также изготовленных из пластика или резины, с по меньшей мере одним текстильным армирующим слоем между ними. Армирующий слой конфигурируется в соответствии с механическими свойствами, которые должны быть приданы шлангу, такими как прочность на разрыв, гибкость или способность предотвращать перекручивание, т.е. сплющивание шлангов при их скручивании, с созданием в них локальных дросселей или препятствий.

Армирующие слои, как правило, состоят из синтетических или натуральных текстильных волокон, сплетенных или связанных вместе для образования трикотажных стежков. В частности, вязаный армирующий слой выбирается там, где требуется высокая устойчивость к перегибам, и он предпочтителен для поливочных шлангов среднего и высокого качества.

Обычно вязаный слой формируют на вязальной машине, имеющей вязальную головку, через которую проходит трубчатый несущий слой, на который надевается вязаный слой.

Головка имеет множество вязальных спиц, одним концом закрепленных на дисковидном кулачке, вращение которого вызывает их колебания в продольном направлении, параллельном направлению подачи несущего слоя.

Нити, предназначенные для формирования трикотажного слоя, сматываются с бобин, закрепленных на вращающемся держателе, и направляются на иглы с помощью нитеводителя, вращающегося вместе с держателем. Для обеспечения требуемой пластичности армирующий слой должен иметь соответствующую плотность стежков.

В рукавах предшествующего уровня техники, армированных продольными трикотажными стежками, количество стежков равно количеству спиц, и последнее не ограничено, за исключением имеющегося пространства по окружности вязания.

Кроме того, для повышения прочности на разрыв и пластичности могут быть предусмотрены двойные плетеные армирующие слои, которые состоят из двух рядов нитей, сплетенных вместе для образования однослойного вязаного армирования со стержнями, по существу параллельными оси шланга и рядами с противоположными наклонами по отношению к ней.

В таком однослойном трикотажном устройстве два ряда нитей спирально намотаны на несущий слой с взаимно противоположными наклонами по отношению к оси шланга, а стежки образованы обоими рядами нитей; кроме того, поскольку вязание формируется с использованием двух рядов нитей, вращающихся в противоположных направлениях, количество игл зависит от количества нитей и не может быть выбрано по желанию.

В этом случае вязальная машина должна позволять использовать большое количество нитей, количество нитей зависит от количества игл и, следовательно, петель, которые могут быть сформированы на армирующей конструкции шланга.

Каждая серия пряжи сматывается с бобин, прикрепленных к соответствующему держателю, и направляется к иглам с помощью соответствующего нитеводителя, процесс вязания требует, чтобы нитеводитель и, следовательно, пряжа находились на надлежащем расстоянии от иглы, так как слишком короткое или слишком большое расстояние не позволит игле зацепить пряжу.

Тем не менее, одним недостатком вязальных машин предшествующего уровня техники является сложность формирования армирующих слоев двойного переплетения, имеющих относительно небольшой диаметр, как у обычных поливочных шлангов, и с правильным количеством стежков, поскольку, поскольку количество игл обычно должно быть равным к сумме нитей каждого ряда кулачки должны иметь большое количество гребней, что накладывает технические ограничения на эту конфигурацию.

Цель настоящего изобретения состоит в том, чтобы, по крайней мере, частично устранить указанный выше недостаток путем создания вязальной головки для вязальной машины, которая может формировать вязаные армирующие слои, в частности, с двумя рядами петель, с относительно небольшим диаметром и большее количество перемычек, чем у шлангов того же диаметра предшествующего уровня техники, чтобы получить оросительные шланги, обладающие высоким сопротивлением давлению и превосходной пластичностью.

Эти и другие задачи, как более подробно пояснено ниже, выполняются с помощью вязальной головки, как определено в п. 9.0029 1 . Предоставление соединительных средств с уменьшенными радиальными размерами позволяет использовать кулачки большего диаметра, т.е. с большим количеством гребней, что позволит использовать большое количество игл, например в два раза больше, чем в решениях предшествующего уровня техники для вязания слоев того же диаметра, что повысит плотность стежков и улучшит эластичность шланга.

9.0029 1 . Предоставление соединительных средств с уменьшенными радиальными размерами позволяет использовать кулачки большего диаметра, т.е. с большим количеством гребней, что позволит использовать большое количество игл, например в два раза больше, чем в решениях предшествующего уровня техники для вязания слоев того же диаметра, что повысит плотность стежков и улучшит эластичность шланга.

Дополнительные характеристики и преимущества изобретения станут более очевидными после прочтения подробного описания нескольких предпочтительных неисключительных вариантов осуществления вязальной головки и вязальной машины по изобретению, которые описаны в качестве неограничивающих примеров с помогите с прилагающимися рисунками в которых:

РИС. 1 и 2 представляют собой виды в перспективе шланга, имеющего армированный слой, образованный вязальной головкой согласно изобретению;

РИС. 3 представляет собой вид в перспективе головки изобретения согласно первому варианту осуществления;

РИС. 4 представляет собой вид сбоку в разрезе головки, показанной на фиг. 3;

4 представляет собой вид сбоку в разрезе головки, показанной на фиг. 3;

РИС. 5 представляет собой перспективный вид в разобранном виде головы, показанной на фиг. 3;

РИС. 6 представляет собой вид сбоку в разобранном виде головки, показанной на фиг. 3, некоторые элементы опущены;

РИС. 7 — вид сбоку в разрезе головки согласно второму варианту осуществления;

РИС. 8 представляет собой схематический вид в разрезе вязальной машины с двумя рядами нитей;

РИС. 9 показана деталь машины по фиг. 8.

РИС. 1 и 2 показаны два примера шланга, имеющего вязаный армированный слой, образованный головкой согласно изобретению.

Шланг, обычно обозначаемый цифрой 1 , может содержать внутренний трубчатый слой 2 , определяющий продольную ось X, внешний трубчатый слой 3 и армирующий слой 4 между двумя внутренними 2 и внешними 3 трубчатыми слоями. Внутренний слой 2 и внешний слой 3 коаксиальны друг другу и могут быть изготовлены из пластика или резиноподобного полимерного материала, такого как ПВХ. Как известно в данной области техники, дополнительные слои, не показанные, могут быть также расположены внутри внутреннего слоя 2 и/или снаружи внешнего слоя 3 .

Внутренний слой 2 и внешний слой 3 коаксиальны друг другу и могут быть изготовлены из пластика или резиноподобного полимерного материала, такого как ПВХ. Как известно в данной области техники, дополнительные слои, не показанные, могут быть также расположены внутри внутреннего слоя 2 и/или снаружи внешнего слоя 3 .

Армирующий слой 5 относится к трикотажному типу и может быть изготовлен из текстильных волокон, таких как полиамид или полиэстер. Тем не менее, могут использоваться и другие типы синтетических или натуральных волокон.

Трикотажный армирующий слой 4 спирально намотан на внутренний слой 3 и состоит из первой и второй групп нитей, 5 и 6 соответственно, которые спирально намотаны на внутренний слой 2 , при по существу с одинаковыми шагами спирали и провязанными вместе для образования множества цепных стежков 7 , 8 , расположенных рядами 9 , 10 с соответствующими наклонами относительно продольной оси X и столбиков 11 , 12 .

В частности, цепные стежки 7 , 8 могут быть по существу продольными и определять ряды 11 , 12 по существу параллельно оси X.

В конфигурации по фиг. 1 столбики 11 , 12 расположены внахлест, и каждый стежок 7 , 9 состоит из пары по существу полностью перекрывающихся петель. А именно, каждый тамбурный стежок 7 , 8 состоит из первой петли , образованной частью пряжи первой серии 5 , и второй петли , образованной частью пряжи второй серии 6 .

Кроме того, каждый стежок 7 , 8 связан с парой соседних стежков одного ряда. Следовательно, первая петля и вторая петля каждой цепочки 7 , 8 связаны с первой и второй петлями двух соседних петель.

Ряды 9 первого ряда нитей 6 наклонены относительно продольной оси X с наклоном, противоположным наклону рядов 10 второго ряда нитей 6 , с соответствующим заданным углы наклона, предпочтительно имеющие равные значения и противоположные знаки.

Целесообразно, независимо от их углов наклона, ряды 9 первого ряда нитей 5 только перекрывать ряды 10 второй серии пряжи 6 на соответствующих петлях 7 , 8 .

На РИС. 2, армирующий слой 4 состоит из продольных перекладин 11 , 12 с продольными стежками 7 , 8 . Однако валы 11 первой серии 5 смещены от валов 12 второй серии 6 и на равных угловых расстояниях.

РИС. 3 показана вязальная головка 13 изобретения, содержащая направляющий корпус 14 с центральным трубчатым каналом 15 для прохождения трубчатого несущего слоя 2 .

Канал 15 определяет продольную ось, совпадающую с осью расширения X трубчатого слоя 2 , и имеет концевую часть 16 (фиг. 4, 5 и 6 ) для доставки трубчатый слой 2 , с первой внешней периферийной поверхностью 17 , имеющей первый заданный радиус r 1 .

4, 5 и 6 ) для доставки трубчатый слой 2 , с первой внешней периферийной поверхностью 17 , имеющей первый заданный радиус r 1 .

На концевой части 16 множество вязальных спиц 18 расположены по периферии по окружности такой концевой части 16 .

Иглы 18 могут быть составными иглами, как показано на рисунках, или иглами с защелкой. В любом случае можно использовать любую иглу предшествующего уровня техники.

Иглы 18 обычно имеют первые продольные концевые участки 18 ‘, расположенные по окружности первой внешней периферийной поверхности 17 , и вторые концевые продольные участки 18 ‘, расположенные вдоль второй цилиндрической поверхности 19 , имеющие второй радиус r 2 больше первого радиуса r 1 .

Вторая цилиндрическая поверхность 19 может быть либо периферийной поверхностью центральной части 20 корпуса направляющей 16 или теоретической поверхности, определяемой вторыми концевыми участками 18 ″ игл 18 . Два концевых участка 18 ′, 18 ″ каждой иглы 18 соединены вместе радиальным соединительным участком 18 ″.

Головка 13 содержит кулачковые средства 21 , функционально соединенные со вторыми продольными секциями 18 ″ игл 18 для обеспечения их продольных колебаний, так что иглы могут перемещаться из первого предельного положения захвата нити в второе конечное положение выхода нити после того, как они сформировали стежок, как это обычно происходит в вязальных головках.

Кулачковое средство 21 содержит по меньшей мере один дискообразный кулачковый элемент 22 , который предназначен для вращения вокруг продольной оси X и имеет третий заданный радиус r 3 , больший второго радиуса r 2 .

Кроме того, предусмотрены соединительные средства 23 для соединения дискообразного элемента 22 со вторыми концевыми секциями 18 ″ игл 18 . Такое подключение означает 23 имеют по меньшей мере один продольный участок 24 , радиальный размер которого уменьшается от третьего радиуса r 3 до второго радиуса r 2 .

В частности, продольная часть 24 соединительного средства 23 содержит трубчатый элемент 25 , который жестко соединен с иглами 18 и имеет первую концевую часть 25 ′, соединенную с дискообразной элемент 22 и вторая концевая секция 25 ″ соединены с иглами 18 .

Дискообразный кулачковый элемент 22 имеет рифленую кольцевую канавку 26 на внешней периферийной поверхности, образующую заданное количество продольных гребней 27 . Например, гребней может быть 12. В этом случае третий радиус r 3 определяется на поверхности канавки 26 .

Например, гребней может быть 12. В этом случае третий радиус r 3 определяется на поверхности канавки 26 .

Как правило, дискообразный элемент 22 предназначен для вращения с заданной угловой скоростью, так что произведение числа вершин 27 и количество оборотов за цикл является заданным значением.

Таким образом, трубчатый соединительный элемент 25 имеет свой первый концевой участок 25 ‘, вставленный в канавку 26 , так что при вращении кулачкового элемента 22 он будет перемещаться в продольном направлении в разных направлениях и, как В результате иглы 18 также будут совершать колебательные движения в соответствующих параллельных и продольных направлениях.

Трубчатый соединительный элемент 25 может иметь диаметр, постепенно уменьшающийся от первой концевой части 25 ′ ко второй концевой части 25 ″, или может иметь центральную часть, которая соединяет первую и вторую концевые части и максимальный радиальный размер которого равен разница между третьим и вторым радиусами.

В первом варианте осуществления, не показанном, трубчатый соединительный элемент 25 может иметь трубчатый корпус с диаметром, уменьшающимся от первой секции ко второй секции постепенно и непрерывно или дискретно. Например, он может состоять из множества цилиндрических концентрических раструбов, имеющих соответствующие постоянные радиусы, уменьшающиеся от первой секции ко второй секции. Трубчатый соединительный элемент 25 также будет иметь устройство предотвращения вращения, позволяющее ему двигаться только вдоль оси шланга.

Однако в конфигурации, показанной на фигурах, трубчатый элемент 25 состоит из множества по существу продольных стержней 28 , расположенных по периферии по окружности центрального канала 15 .

Каждый стержень 28 имеет первую продольную концевую секцию 28 ‘, соединенную с соответствующей второй концевой секцией 18 ″ соответствующей иглы 18 .

Кроме того, каждый стержень 28 также имеет вторую продольную концевую секцию 28 ″, соединенную с дискообразным кулачковым элементом 22 . Вторые концевые секции 28 ″ также расположены над третьей трубчатой периферийной поверхностью 29 , которая соосна со второй поверхностью 19 и имеет радиальный размер, равный третьему радиусу r 3 или немного превышающий его.

Первый 28 ′ и второй 28 ″ продольные участки стержня 28 соединены не менее чем одним соответствующим радиальным участком 30 , радиальная длина которого не превышает разницы между третьим r 3 и второй r 2 радиусов.

В предпочтительной конфигурации каждый стержень 28 имеет по крайней мере один дополнительный промежуточный продольный участок 28 ″ на четвертой трубчатой поверхности 31 , расположенной между второй поверхностью 19 и третья поверхность 29 и соосная с ней. Каждый промежуточный продольный участок 28 »’ соединен с соответствующими первым и вторым продольными концевыми участками 28 ‘, 28 » парами радиальных участков 30 , 30 ‘.

Каждый промежуточный продольный участок 28 »’ соединен с соответствующими первым и вторым продольными концевыми участками 28 ‘, 28 » парами радиальных участков 30 , 30 ‘.

Второй концевой участок 28 ″ каждого стержня 28 имеет один конец, вставленный в канавку 26 дискообразного кулачкового элемента 22 , напр. с помощью дюбеля 32 . Первая концевая секция 28 ′ каждого стержня 28 имеет гнездо 33 для приема зубчатого образования 34 иглы 18 , чтобы иглы 18 становились единым целым со своими 29 стержнями 90 28 во время перевода.

Соединение различных продольных секций 28 ′, 28 ″, 28 ′″ стержня 28 достигается путем формирования штыревых и гнездовых соединителей на соседних концах каждой продольной секции.

Кроме того, если используются составные иглы, каждая из которых образована двумя продольными язычками, скользящими друг относительно друга, система продольных стержней 28 будет обеспечена в двух экземплярах. На практике каждый стержень 28 будет образован парами первых продольных секций 28 ‘ и вторых продольных секций 28 », соединенных соответствующими радиальными секциями 30 , 30 ‘ и, возможно, промежуточными продольными секциями 9.0029 28 ″.

Вторые концевые секции 28 ″ второго набора стержней 28 будут соединены со вторым дискообразным кулачковым элементом 22 ′, соосным первому элементу 22 , диаметр которого показан здесь немного меньше. меньше, чем у первого элемента 22 , но также может быть практически таким же или больше.

Второй дискообразный элемент 22 ′ предназначен для обеспечения колебаний язычка, вызывающего крюкообразную головку 35 иглы 18 для открытия и закрытия. Конечно, как известно в технике, два отдельных колебательных движения должным образом сдвинуты по фазе и синхронизированы, чтобы позволить игольным головкам 35 надлежащим образом захватывать и высвобождать нити 5 , 6 .

Конечно, как известно в технике, два отдельных колебательных движения должным образом сдвинуты по фазе и синхронизированы, чтобы позволить игольным головкам 35 надлежащим образом захватывать и высвобождать нити 5 , 6 .

Стержни 28 могут скользить в направляющих каналах 36 на внешней периферийной поверхности корпуса направляющей 14 . Последний может состоять из множества продольных и коаксиальных трубчатых частей с диаметрами, уменьшающимися от кулачкового средства 9.0029 21 к иглам 18 , соответствующим траектории стержней 28 .

Кроме того, направляющий элемент 14 может содержать переднюю часть 14 ‘ на иглах 18 и заднюю часть 14 » на кулачковом средстве 21 . Две передние 14 ′ и задние 14 ″ части разделены герметизирующими средствами 37 , так что любое воздействие на головку 13 , т. е. замена игл 18 или другие компоненты, могут быть изготовлены из передней части 14 ′, а не из задней части 14 ″, которая обычно содержит смазку.

е. замена игл 18 или другие компоненты, могут быть изготовлены из передней части 14 ′, а не из задней части 14 ″, которая обычно содержит смазку.

Как правило, дискообразный элемент 22 предназначен для вращения с той же угловой скоростью, что и шпулькодержатель, и должен иметь кулачок с таким количеством гребней 27 , сколько имеется нитей, подлежащих вязанию.

В другой конфигурации, как показано на РИС. 7, могут быть предусмотрены два кулачковых элемента 38 , 39 , определяющие пару канавок, имеющих соответствующие профили гребней, элементы которых соосны и прикреплены друг к другу с возможностью вращения вокруг продольной оси X в одном направлении и с одинаковой скоростью вращения. Два дискообразных элемента 38 , 39 имеют одинаковое количество гребней 27 и функционально соединены с соответствующей серией игл 18 для обеспечения их соответствующих колебаний с заданным фазовым сдвигом.

Эта конфигурация может быть использована в вязальной машине, как более подробно описано ниже, которая имеет шпуледержатели, так что дискообразные элементы 38 , 39 вращаются с той же первой заданной скоростью.

Такая первая скорость вращения может быть ниже, равна или выше скорости шпуледержателей. В частности, используя удобную систему передачи, т.е. шестерни, соединенные соответствующим образом, первая скорость может быть установлена в два раза выше скорости шпуледержателей. В этом случае будет такое количество гребней, что произведение числа гребней на число оборотов, которые должен совершить кулачок при обороте шпуледержателя, будет равно числу гребней дискообразной элемент can, вращение которого синхронно с вращением диска, удерживающего катушку.

РИС. 8 показана вязальная машина 40 для гибких шлангов, содержащая вариант осуществления описанной выше вязальной головки 13 .

Машина 40 содержит пару держателей бобин 41 , 42 , вращающихся вокруг продольной оси X и предназначенных для удержания соответствующих множеств бобин пряжи 5 , 6 для формирования армирующего слоя 4 902. .

Шпуледержатели 41 , 42 соосны друг другу и связаны с соответствующими нитеводителями 43 , 43 , 44 , которые предназначены для вращения вместе с соответствующими шпуледержателями 41 , 42 для отклонения длины нити 5 , 6 с каждой шпульки на соответствующую иглу 18 .

Опоры 41 , 42 также приспособлены для вращения вокруг продольной оси X с соответствующими равными и противоположными вторыми скоростями вращения с использованием одного двигателя 45 соединены с ними соответствующими приводами 46 , 47 , напр. приводные ремни и т.п.

приводные ремни и т.п.

РИС. 9 показана деталь конфигурации вязальной головки и положение нитеводителей 43 , 44 , где показано, что нитеводители 43 , 44 имеют, как известно, соответствующие цилиндрические буртики . 52 , , 53 , каждое из которых имеет множество отверстий 54 , 55 на своей периферийной поверхности, через которые проходят нити 5 , 6 отклоняются в сторону игл 18 . Диаметр этих отверстий предпочтительно составляет от 1 мм до 3 мм и более предпочтительно составляет 1,5 мм. Осевое расстояние нагнетательных отверстий 54 , 55 от нагнетательного края канала 15 составляет от 8 до 20 мм и предпочтительно от 10 до 14 мм. Хомуты 52 , 53 имеют больший диаметр, чем напорный диаметр трубчатого канала 15 , т. е. в пределах от 10 мм до 30 мм, предпочтительно от 15 мм до 20 мм.

е. в пределах от 10 мм до 30 мм, предпочтительно от 15 мм до 20 мм.

Как правило, каждый из нитеводителей 43 , 44 предназначен для размещения отклоненных отрезков нитей 5 , 6 на соответствующих усеченно-конических поверхностях 48 , 4

продольная ось X, большее основание которой находится на приемных участках, где пряжа 5 , 6 выходит из своих нитеводителей 43 , 44 , как показано на фиг. 9.

Кроме того, во избежание помех между нитями 5 , выходящим из одного держателя 41 , и нитями 6 , выходящим из другого держателя 42 , поверхности в форме усеченного конуса 48

0, 49 , определенные таким образом, имеют разные углы раскрытия. В частности, эта разница составляет от 2° до 30°, предпочтительно от 7° до 15°.

Такое сочетание характеристик позволяет использовать большое количество игл даже для шлангов малого диаметра, например ½-дюймовые шланги для ирригации, что обеспечивает высокую плотность стежков.

Если машина 40 имеет головку 13 с одним кулачковым элементом 22 , то первая скорость вращения последнего будет равна скорости вращения шпуледержателей 41 , 42 ; если головка имеет два кулачковых элемента 38 , 39 меньшего радиуса, они будут иметь первую скорость вращения, кратную, предпочтительно удвоенную, второй скорости вращения держателей 41 , 42 .

В соответствии с дополнительными вариантами использования первая скорость вращения также может быть ниже или равна второй скорости или выше, но не обязательно кратна ей. Например, первая скорость может быть равна половине второй скорости или, возможно, быть выше второй скорости на половину ее значения, так что каждое движение каждой иглы может заставлять последнюю захватывать как пряжу 5 из первого ряда и пряжа 6 из второго ряда.

С помощью описанной выше вязальной машины два ряда нитей 5 , 6 , закрепленных на соответствующих вращающихся держателях 41 , 42 , будут уложены на внутренний слой 2 . Каждая пряжа 5 , 6 соответствующей серии происходит от соответствующей бобины 50 , 51 , и для каждого держателя 9 может быть предусмотрено одинаковое количество бобин.0029 41 , 42 . В частности, время от времени две последовательные иглы 18 могут обрабатывать пряжу 5 , 6 из разных серий.

Приведенное выше описание ясно показывает, что изобретение решает поставленные задачи.

Головка и машина согласно изобретению допускают ряд изменений или вариантов в пределах концепции изобретения, раскрытой в прилагаемой формуле изобретения. Все его детали могут быть заменены другими технически эквивалентными частями, а материалы могут варьироваться в зависимости от различных потребностей, не выходя за рамки объема изобретения.

Все его детали могут быть заменены другими технически эквивалентными частями, а материалы могут варьироваться в зависимости от различных потребностей, не выходя за рамки объема изобретения.

Несмотря на то, что головка и машина были описаны с конкретной ссылкой на прилагаемые чертежи, цифровые обозначения, указанные в раскрытии и формуле изобретения, используются только для лучшего понимания изобретения и не предназначены для ограничения заявленного объема. любым способом.

Узор для вязания носка спицами Kate Atherley

Узор для вязания носка — это классический узор для носков, который подходит для абсолютных новичков в вязании носков. Начните с вязания бесплатного узора One Sock Baby, затем переходите к вязанию One Sock для взрослых. Путеводитель Кейт Этерли по одному носку, в который входят обе выкройки, проведет вас через процесс вязания носка, который будет идеально сидеть на вас, и даже покажет, как внести изменения в дизайн, чтобы сделать его по-настоящему своим. Один носок

One Sock — классическая выкройка носков сверху вниз …

Один носок

One Sock — классическая выкройка носков сверху вниз …

One Sock — это классическая выкройка носков, подходящая для абсолютных новичков в вязании носков. Начните с вязания бесплатного узора One Sock Baby, затем переходите к вязанию One Sock для взрослых. Путеводитель Кейт Этерли по одному носку, в который входят обе выкройки, проведет вас через процесс вязания носка, который будет идеально сидеть, и даже покажет, как внести изменения в дизайн, чтобы сделать его по-настоящему своим.

One Sock

One Sock — это классическая выкройка носков сверху вниз, подходящая для любой стопы, выполненная из нашей носочной пряжи Amble. Благодаря множеству возможностей индивидуальной настройки посадки и дизайна, эта выкройка поставляется с Руководством по One Sock Guidebook, ресурсом, который знакомит мастеров с процессом вязания красивых подходящих носков, а также дает возможность попрактиковаться в новых навыках носков с новичками. дружественный шаблон One Sock Baby.

One Sock Baby

Новичок в вязании носков? Попробуйте все приемы, использованные в нашей выкройке One Sock, с быстрой и очень милой выкройкой One Sock Baby в Камбрии. После того, как вы закончите вязать детские носки, вы испробуете все техники, необходимые для перехода к схеме «Один носок».

Дизайнер: Kate Atherley

Вдохновение для дизайна: Учебники по вязанию одного носка

Коллекция: One Series

Еще от Kate Atherley: Теплая и легкая шапка

Эта модель также доступна в нескольких наборах:

- Один носок Essential

- Один носок Делюкс

- Один носок в полоску

ПРЯЖА:

Один носок

The Fiber Co. Amble (70 % шерсть, 20 % альпака, 10 % переработанный нейлон, 325 м (355 ярдов) на 100 г мотка) – 1 [1: 1: 1: 1:1:1:1:1:2:2] мотков. Приблизительный метраж: 120 [140: 160: 180: 220: 240: 260: 300: 320: 360: 380] м ).

Примечание: Если вы хотите проработать более длинную ногу, размеры 8 и 9скорее всего понадобится еще один моток пряжи.

One Sock Baby

The Fiber Co. Cumbria (60 % мериносовой шерсти, 30 % пюре, 10 % мохера; 218 м (238 ярдов) на 100 г мотка) – 1 моток.

Прибл. использованный метраж 50 [65: 85: 110] м (45 [60: 75: 100] ярдов на пару)

ПРИМЕЧАНИЯ ПО КОНСТРУКЦИИ:

сделайте первый размер детского носка. Это самый простой вариант узора, вяжется очень быстро и учит всему, что нужно знать!

В выкройке полноразмерных носков используется тот же общий процесс, но есть несколько ключевых отличий: конечно, больше стежков и большая длина, а также более плотная резинка для лучшей посадки. Задник и изгиб в области пятки обработаны укрепляющими стежками, чтобы носки прослужили долго.

УРОВЕНЬ НАВЫКА:

Продвинутый новичок.

РАЗМЕРЫ И РАЗМЕРЫ:

Один носок

Окружность конечной стопы: 12,5 [14: 15: 16,5: 18: 19: 20,5: 21,5: 23: 24: 25,5] см

: 16,5: 16,5: 16,5: 17: 18: 18: 18,5] см (5 [5,5: 6: 6: 6,5: 6,5: 6,5: 6,75: 7: 7: 7,25] дюйма) Регулируется по желанию

One Sock Baby

Окружность стопы в готовом виде: 9,5 [11: 12,5: 14] см (3,75 [4,25: 5: 5,5] дюйма)

Длина штанины (ребра в развернутом виде): ,5:7,9 [: 9,5] см (3 [3,25: 3,5: 3,75] дюйма) Регулируется по желанию.

Длина стопы: 9,5 [11: 12,5: 14] см (3,75 [4,25: 5: 5,5] дюйма) Регулируется по размеру.

РЕКОМЕНДУЕМАЯ ЛЕГКОСТЬ:

Носки должны растягиваться, чтобы соответствовать размеру – измерьте подушечку стопы или самую узкую часть лодыжки и выберите размер примерно на 2,5 см (1 дюйм) меньше этого измерения.

НАТЯЖЕНИЕ/ТОП:

Один носок

32 петли и 44 круговых ряда на 10 см (4 дюйма) измеряются на лицевой глади спицами 2,5 мм (US 1,5).

One Sock Baby

26 петель и 32 круговых ряда на 10 см (4 дюйма) на 1 петлю спицами 4 мм (US 6).

НЕОБХОДИМЫЕ ИГЛЫ И ИНСТРУМЕНТЫ:

- Круговые спицы 2,25 мм (US 1) или чулочные спицы для вязания небольшого круга по кругу

- Круговые спицы 2,5 мм (US 1,5) или чулочные спицы для вязания небольшого круга по кругу (или размер для получения плотности)

- Примечание по иглам: вы можете использовать традиционные или гибкие DPN, две циркулярные или длинную циркулярную по своему усмотрению

- Маркеры петель – один съемный маркер и три стандартных

- Игла для штопки

One Sock Baby

- Круговые спицы 4 мм (US 6) или чулочные спицы для вязания небольшого круга по кругу (или размер для получения плотности)

ОШИБКИ:

Самая последняя версия этого шаблона — V2.

Шов обладает оптимальным соотношением прочности и пластичности, поэтому под нагрузкой не лопается и не растрескивается.

Шов обладает оптимальным соотношением прочности и пластичности, поэтому под нагрузкой не лопается и не растрескивается.

Если электроды прилипают, то нужно увеличить ток, а если прожигают – использовать стержень меньшей толщины или снизить ток.

Если электроды прилипают, то нужно увеличить ток, а если прожигают – использовать стержень меньшей толщины или снизить ток.