Какая доска для опалубки фундамента: как выбрать материал и смонтировать конструкцию

как выбрать материал и смонтировать конструкцию

Не каждый пиломатериал может использоваться как доска для опалубки по ряду причин. Индивидуальные особенности сорта дерева могут привести к возникновению дополнительного объема работы по наружной отделке. Иногда по причине неправильного выбора одного из параметров страдают полученные показатели прочности монолита, качество схватывания цементной массы.

На что влияет выбор

Материал формы не только ограничивает поверхность жидкой массы, но и своей текстурой формирует ее рисунок, выступы, впадины. Прямой контакт веществ в водном растворе изменяет показатели кислотности (щелочности) среды, может способствовать нежелательному химическому воздействию компонентов.

Совокупность свойств выделяет в этом ряду древесину. Дерево имеет низкую теплопроводность, пористую структуру, позволяющую равномерное затвердение цементно-песчаного состава.

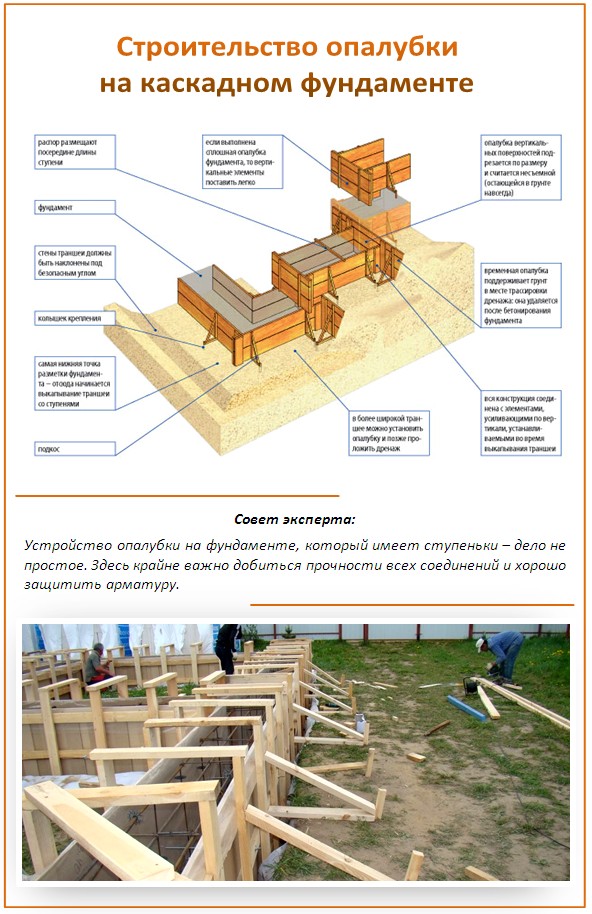

Правильно залитое основание не пострадает после демонтажа опалубкиРезультат, полученный после снятия обрамления, должен соответствовать намеченному решению:

- Ровные плоскости.

Все детали, составляющие форму будущего фундамента, выдержали распирающие нагрузки без больших или локальных деформаций;

Все детали, составляющие форму будущего фундамента, выдержали распирающие нагрузки без больших или локальных деформаций; - Равномерность застывания. В первые часы влага оставалась в растворе, отсутствовала утечка цементного молочка через щели, прилегающая сторона деревянного ограничителя не впитывала воду из бетонного состава. Особенно важно соблюдение технологии затвердевания в углах конструкции;

- Целая структура поверхностного слоя. При распалубке щитов нет осыпания отдельных фрагментов ленты, кромок, приставания к волокну древесины застывшей массы;

- Пройден критический момент укладки бетона. Все элементы рассчитаны правильно. Переменные нагрузки, возникавшие от падения густой массы при укладке, не привели к смещению, разрушению заданной геометрической формы.

Достигая жесткости сборки, следует помнить, что использовать густое расположение стягивающих деталей, распорок, тоже вредно. Они мешают монтажу арматурного каркаса, выбиванию воздуха из свежего бетона.

Правильно выбранные доски на опалубку сохраняют пригодность к повторному использованию, нужны в хозяйстве после выполнения своей роли в устройстве основания дома.

Характеристики

Самостоятельное выполнение операций по возведению дома требует рассчитанного подхода. Древесина удобно складируется, после легко подвергается обработке распространенным в домашнем хозяйстве инструментом. Вес позволяет перемещать ее вручную, собирать в масштабные конструкции. Заготавливают доски для опалубки фундамента, опираясь на такие заданные параметры:

Сорт древесины

Для сооружения опалубки больше всего подходят ель, сосна и пихтаЕсли предстоит использовать щиты один раз, требования по прочности не значительны, выбирают обычно любой доступный материал 3,4 сорта, исходя из его стоимости.

Многоразовые палубы набирают из распилов не ниже 2 сорта. Массово ставят хвойные породы (сосна, пихта, ель). Мягкие лиственные породы (например, береза) под нагрузкой рискуют треснуть.

Противопоказанная для бетона кислая среда щедро создается древесиной дуба. Деревянные детали из нее прочные, но не годятся для палубных плоскостей. Показатели прочности, защиту арматуры от коррозии способен сохранять длительное время только высокощелочной бетон.

Содержание влаги

По влажности на опалубку берут материал с показателем выше 25%. Волокна не должны интенсивно забирать воду из раствора. С этой целью используют метод поливки материала:

- Перед наполнением бетонной смесью, на впитывание дается около 10 мин;

- После заполнения, одновременно с монолитом.

Высохшую древесину ставят только после пропитки олифой, отработанным машинным маслом. Закрывают от прямого контакта рубероидом, полиэтиленом, пергамином.

Обработка

Обрезная доска на опалубку дает скорость монтажа, качество сборки. Плотность прилегания друг к другу избавляет от последующего уплотнения мест возможных протечек.

Необрезную заготовку можно использовать для малоответственных оснований. Считается, что щель до 3 мм закрывается набуханием материала, до 7 мм – частично забивается изнутри щебнем, входящим в состав бетона. Больший размер конопатят паклей (1 см), просветы заращивают рейкой.

Считается, что щель до 3 мм закрывается набуханием материала, до 7 мм – частично забивается изнутри щебнем, входящим в состав бетона. Больший размер конопатят паклей (1 см), просветы заращивают рейкой.

Посмотрите видео о том, каким средством лучше всего обработать опалубочные доски.

Сторона, обращенная к наливному монолиту, обрабатывается рубанком, фуганком. Исключение составляют такие щитовые рамы, какие в дальнейшем обшиваются листами фанеры. Под пленочные покрытия, во избежание прокола щепой, лучше остругать.

Рекомендуемый размер

Чтобы исключить изгиб от распирающих усилий, толщина доски на опалубку должна составлять не менее 2 см. Это минимальный размер для мелкощитовых сборок. Для сокращения количества элементов жесткости, гарантированного удержания плоскости от образования волны, в крупнощитовом исполнении задается толщина 4-5 см.

Доски на опалубку используют одинаковые. Ступеньки на стыке, возникающие из-за заметной разницы в толщине, нарушат ровную поверхность палубы. При необходимости, образовавшиеся уступы стесывают по месту.

Поперечный брус сборки должен иметь ровную грань. Набор ложится на него без перепадов, смещения соседних деталей относительно друг друга.

Ширина доски для ленточного фундамента оптимальна в пределах 15-20 см. Меньший размер не повредит, только повлияет на количество гвоздей. Слишком широкий пиломатериал в критический момент может треснуть, прогнуться.

Рекомендуем посмотреть видео о том, доску какого размера предпочтительнее всего использовать для опалубки.

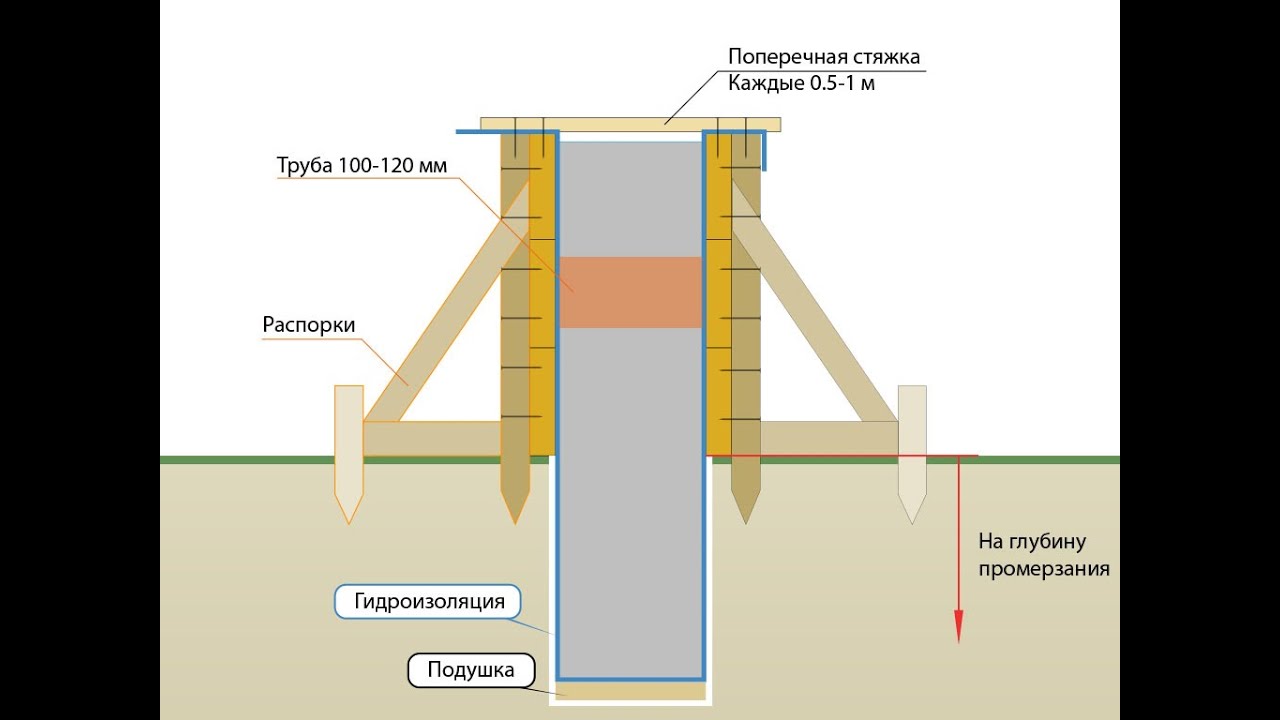

Заливая основания, толщина которых составит до 0,2 м, лучше использовать один цельный ограничитель с подпорками.

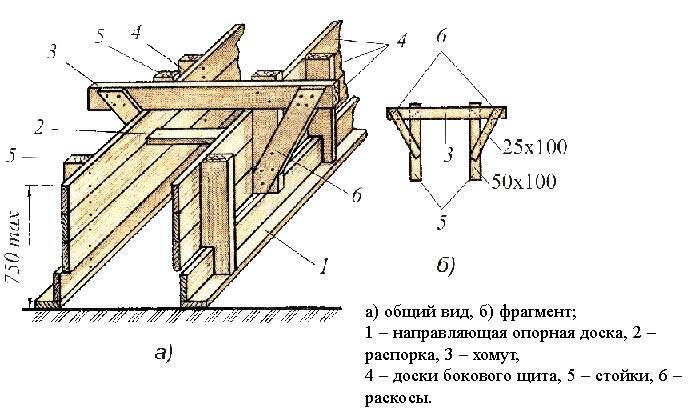

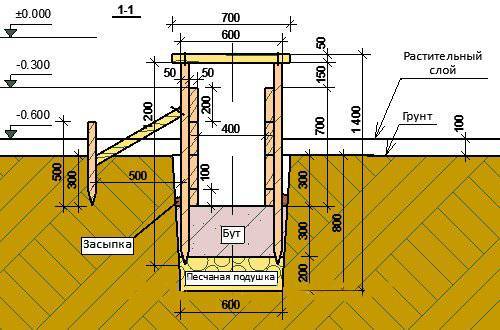

Устраивая мощный фундамент высотой 0,75 м, в конструкции дополнительно применяют направляющие доски, на которые ставят щиты.

Считаем количество

При покупке материала следует предусмотреть небольшой запас (около 10% от всего объема)Считают расход пиломатериалов в м³. Один куб изделия с размерами 600×15×2,5 см состоит из 43 шт. Расход бруса для креплений, упоров, распорок считают от необходимого количества деревянного пиловочника в объеме 30-40%. Запас закладывают в среднем 10%.

При использовании вибраторов для усадки раствора, к расчетной толщине изделия применяют коэффициент 1,2. Соответственно, количество штук в 1 м³ уменьшается.

Работа без издержек

Деревянная опалубка широко распространена, как доступный способ строительства наливных сооружений своими руками. Выполняемые операции не отличаются разнообразием, но требуют тщательного подхода. Демонтаж сбитых щитов производят аккуратно, без чрезмерных усилий, ударов, после чего полученные дефекты углов стенок затирают раствором.

Выполняемые операции не отличаются разнообразием, но требуют тщательного подхода. Демонтаж сбитых щитов производят аккуратно, без чрезмерных усилий, ударов, после чего полученные дефекты углов стенок затирают раствором.

Решения и действия продумывают перед началом работ. Затраты на исправление серьезных недочетов литья могут в несколько раз превысить первоначальную смету.

Доска для опалубки фундамента: размеры, толщина, расчет

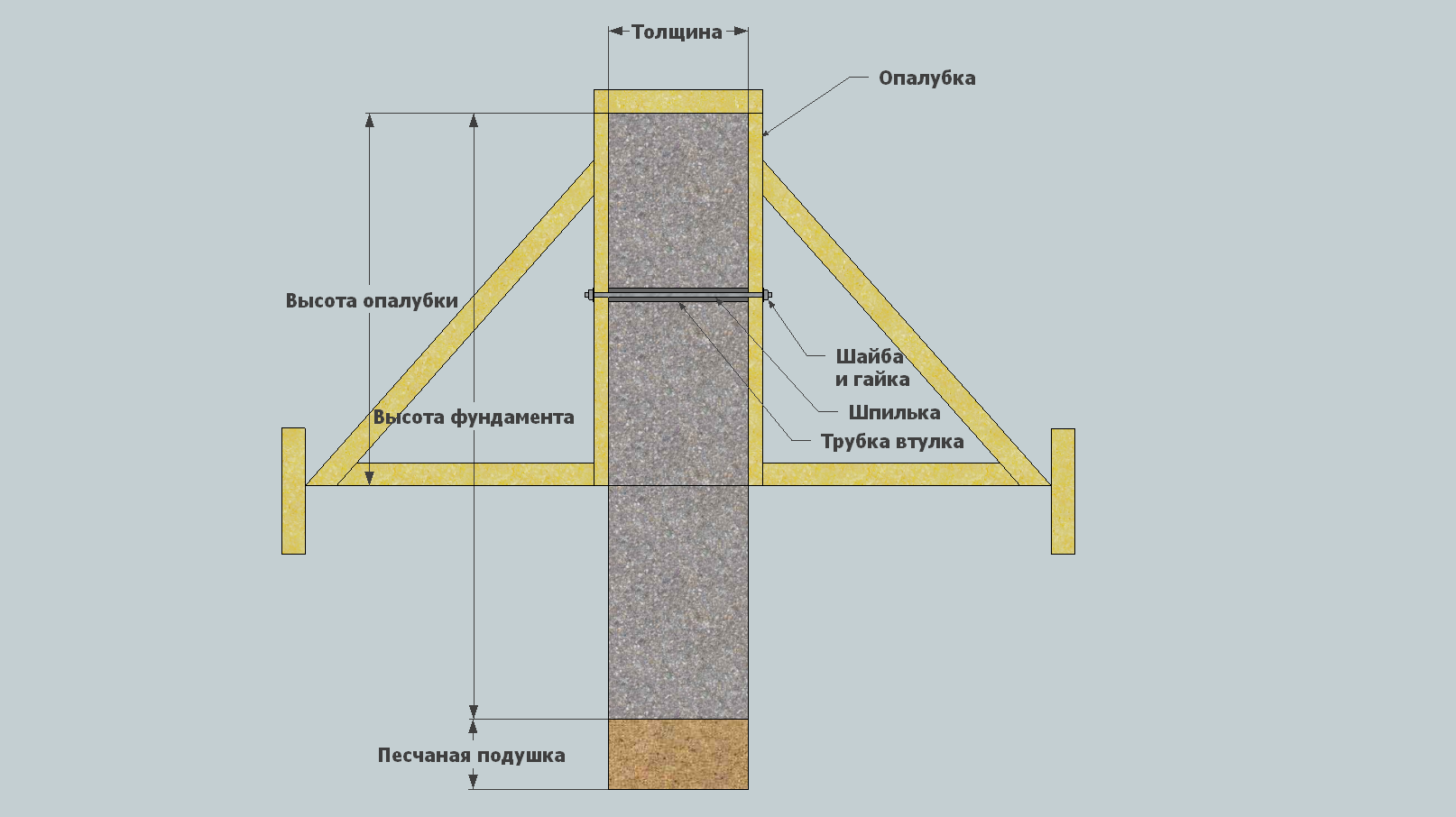

Опалубка – каркас из досок, элементов металлопрофиля или пластмассы, использующийся при заливке бетонным раствором ленточного фундамента. Её функциональное назначение– сохранение формы бетона до его полного затвердевания. В данной статье мы расскажем, как сделать опалубку из досок и определим оптимальные размеры доски для опалубки фундамента.

Из чего состоит опалубка?

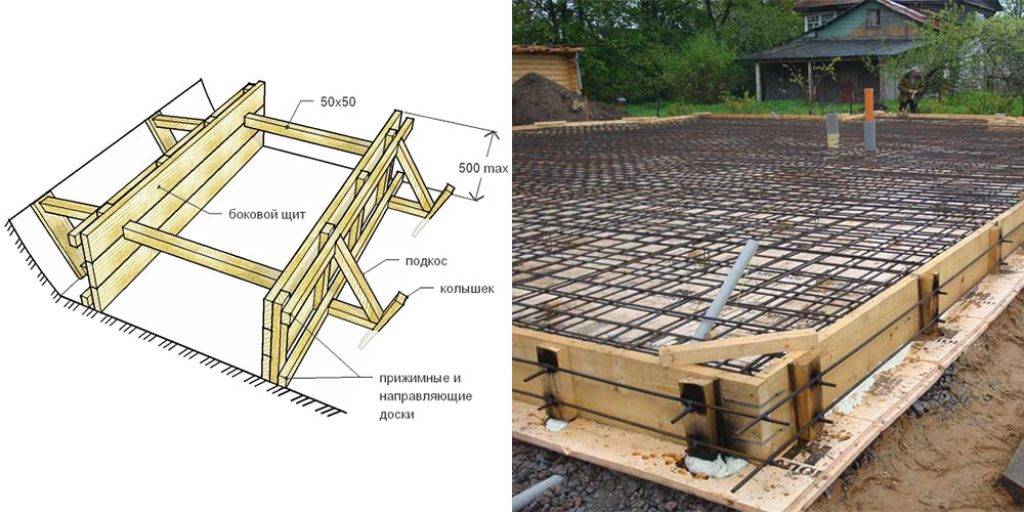

В состав конструкции входят следующие элементы:

- Щиты из досок;

- Подкосы;

- Крепежи;

- Кронштейны;

- Балки.

В зависимости от конструкции, в монтаже которой задействована опалубка, щиты могут выпускаться в одном из трёх типов исполнений:

- Вертикальный – подходит для строительства стен.

Имеют симметричное строение, благодаря которому их можно устанавливать в любом положении. Обычно собираются в длинную секцию при помощи клиновых замков;

Имеют симметричное строение, благодаря которому их можно устанавливать в любом положении. Обычно собираются в длинную секцию при помощи клиновых замков; - Угловой – располагаются по углам сооружения, соединяются с вертикальными щитами при помощи замков. Могут укрепляться балками для большей устойчивости;

- Универсальный – используется для монтажа любого элемента конструкции здания. Похож на вертикальный, но оснащается специальными отверстиями для соединения с другими щитами.

Какие доски используют?

На изготовление опалубки чаще всего идёт пиломатериал из сортов древесины низкой стоимости; обуславливается это тем, что деревянные конструкции более прочих подвержены вредным климатическим воздействиям и не всегда могут быть использованы повторно.

Собрать опалубку можно из обрезных и необрезных досок, но одна из сторон (та, что примыкает к бетона) должна быть ошкурена, по возможности не иметь сучков и повреждений.

Основные параметры материала для опалубки:

- Длина зависит от протяжённости траншеи с таким расчётом, чтобы край доски выступал за неё на 10-20 см;

- Средняя ширина составляет 15 см (в зависимости от высоты фундамента она может быть выше, но не ниже).

Максимальная ширина 25 см. При превышении этого размера, возникает большая вероятность выпячивание доски и фундамент будет волной;

Максимальная ширина 25 см. При превышении этого размера, возникает большая вероятность выпячивание доски и фундамент будет волной; - Толщина доски определяет максимально допустимый уровень нагрузки на неё; чем шире плита фундамента, тем больше будет нагрузка. Обеспечить устойчивость конструкции смогут щиты сбитые досками толщиной 25-50 мм;

- Для более серьёзных конструкций (заглубленного фундамента) могут использоваться доски толщиной до 80 мм.

Также важно учесть и уровень влажности материала – он должен составлять не менее 25%. Такое соотношение не позволит древесине пропитаться цементным раствором. В противном случае её гарантированно нельзя будет использовать повторно

Видео: Доска для опалубки

Сборка опалубки

Одна из важнейших проблем при сборке – давление бетона, которые способно деформировать и даже сломать конструкцию. Во избежание этого щиты крепятся друг к другу при помощи длинных гвоздей, концы которых загибаются для дополнительной жёсткости каркаса. Не рекомендуется использовать шурупы, так как оказываемая нагрузка может попросту выдавить их из материала.

Во избежание этого щиты крепятся друг к другу при помощи длинных гвоздей, концы которых загибаются для дополнительной жёсткости каркаса. Не рекомендуется использовать шурупы, так как оказываемая нагрузка может попросту выдавить их из материала.

Сборка начинается со сбивания щитов. Для этого укладывают доски на ровной поверхности и брусками сбивают. Расстояние между шивными брусками составляют 80-120 см., но могут устанавливаться чаще, если используется 25-30 мм. доски. Расстояние шивной доски от края щита должно быть 150-250 мм.

- Вдоль секции с наружной стороны устанавливаются распорки, поддерживающие опалубку и препятствующие выпадению гвоздей из конструкции. Распорки приобретаются и отдельно и могут быть как деревянными, так и металлическими.

- Для того, чтобы бетон не впитывался в древесину, доски покрывают специальными изолирующими составами или покрывают защитной плёнкой из полиэтилена или рубероида. Также перед монтажом фундамента их смачивают водой.

Расчёт количества досок

Определить, сколько досок нужно для монтажа опалубки, легко сделать своими силами, не прибегая к помощи специалистов. Сначала необходимо определить три основных параметра:

Сначала необходимо определить три основных параметра:

- Общая длина – сумма периметра возводимого здания, всех внутренних перегородок и других конструкций, входящих в проект;

- Высота – в зависимости от заглубления фундамента может располагаться выше уровня грунта, либо по всей глубине траншеи;

- Ширина – определяется типом фундамента.

Далее получившиеся числа перемножаются, после чего их произведение делят на один из стандартных размеров досок – 100, 125 и 150 мм. Длина доски влияет не только на её функциональные свойства, но и на её стоимость, о чём следует помнить при составлении сметы.

Помните, что помимо полученного объёма будет дополнительно задействовано некоторое количество древесины – в качестве материала для распорок, опор, соединительных брусков и пр. – составляющее примерно 5-10% от полученного числа.

OSB против фанеры для бетонных опалубок – Руководство по эффективности дома

Бетонные опалубки являются важными конструкциями при заливке бетона, но они могут составлять почти половину стоимости проекта. Чтобы снизить накладные расходы, подрядчики стремятся формировать панели, которые выполняют свою работу и допускают многократное использование. Между плитой OSB и фанерными панелями, что выдержит эту работу?

Чтобы снизить накладные расходы, подрядчики стремятся формировать панели, которые выполняют свою работу и допускают многократное использование. Между плитой OSB и фанерными панелями, что выдержит эту работу?

Фанера является лучшим материалом для изготовления бетонных форм, поскольку она сохраняет свою форму и целостность после длительного воздействия влажного бетона. Разрезанные панели OSB имеют тенденцию набухать под воздействием воды. Панели Plyform — лучший выбор, поскольку они специально разработаны для формовки бетона.

В оставшейся части статьи оба строительных материала будут подробно рассмотрены, чтобы объяснить преимущества и недостатки каждого из них.

Панели OSB: общий обзор

OSB или ориентированно-стружечная плита — это инженерная древесина, созданная как более доступная альтернатива фанере. Как следует из названия, древесина состоит из прядей, расположенных в определенной ориентации.

Каждый лист OSB состоит из прессованных древесных стружек, которые плотно соединены смолой и прочными клеями. Производственный процесс включает измельчение молодых смолистых деревьев, таких как осина, тополь и южная желтая сосна, на мелкие кусочки.

Производственный процесс включает измельчение молодых смолистых деревьев, таких как осина, тополь и южная желтая сосна, на мелкие кусочки.

После того, как детали высохнут, их смешивают с клеем и синтетической смолой, чтобы сформировать тонкие однородные нити. Затем из прядей формируются толстые маты, из которых методом горячего прессования формируются панели различной толщины. Ориентация прядей дает плате фирменное название.

Пряди в каждой доске располагаются чередующимися слоями, идущими параллельно друг другу. В зависимости от толщины древесина OSB может иметь до 50 прядей, что делает ее сравнительно толще фанеры.

Производственный процесс представляет собой гибрид двух основных древесных плит OSB – фанеры и вафельной плиты. Вафельная плита использует тот же процесс, но состоит из случайного однородного состава. Напротив, деревянные части спрессованы в пряди, которые используют структуру поперечного ламинирования фанеры.

Это делает OSB превосходным, но более дешевым древесным продуктом, обладающим жесткостью и структурной прочностью фанеры. В отличие от фанеры OSB не имеет верхнего и заднего шпона. Вместо этого верхний и задний слои, а также края покрыты водоотталкивающими составами, чтобы сделать панель устойчивой к повреждениям водой.

В отличие от фанеры OSB не имеет верхнего и заднего шпона. Вместо этого верхний и задний слои, а также края покрыты водоотталкивающими составами, чтобы сделать панель устойчивой к повреждениям водой.

В результате древесина OSB имеет прочный, но красивый рисунок на поверхности, поскольку видны мелкие кусочки древесины, из которых состоят пряди.

Плюсы

- Экологичность . В отличие от фанеры, которую изготавливают из взрослых деревьев, OSB изготавливают из молодых смолистых быстросозревающих деревьев. Большинство этих деревьев выращены на фермах, что снижает воздействие на естественный лесной покров. В производстве OSB используются практически все части срубленных деревьев, поскольку древесина измельчается на мелкие кусочки. В качестве связующих материалов OSB для внутренних работ используются экологически безопасные фенолформальдегид и метилдифенилдиизоцианат.

- Отличная прочность на сдвиг . Поперечное ламинирование, использование воска и клея, сжатие при высокой температуре и давлении придают древесине OSB превосходную прочность на сдвиг.

Со значениями сдвига, которые почти в два раза выше, чем у фанеры, OSB имеет почти вдвое большую прочность на сдвиг, чем фанера. Отчасти это причина того, что OSB используется для создания полотна деревянных двутавровых балок.

Со значениями сдвига, которые почти в два раза выше, чем у фанеры, OSB имеет почти вдвое большую прочность на сдвиг, чем фанера. Отчасти это причина того, что OSB используется для создания полотна деревянных двутавровых балок. - Однородный и последовательный . Перекрестное ламинирование прядей и сжатие под высоким давлением, до 1100 фунтов на квадратный дюйм, позволяют получить плотные плиты одинаковой толщины. Укладка до 50 прядей в каждой панели увеличивает их плотность, прочность конструкции и несущую способность

- Доступны очень большие размеры . В отличие от фанеры, размер древесины OSB не ограничивается размерами дерева. Поскольку древесина измельчается на мелкие кусочки, производители могут создавать панели OSB длиной до 24 (4,8 м) футов. Высокая плотность доски гарантирует, что более длинные доски не прогнутся под их весом.

- Доступный . В соответствии со своей миссией OSB была создана, чтобы конкурировать с фанерой по цене и структурной прочности.

Эти панели на 5 долларов дешевле фанеры, что делает их идеальными для настила крыш, обшивки и чернового пола.

Эти панели на 5 долларов дешевле фанеры, что делает их идеальными для настила крыш, обшивки и чернового пола.

Минусы

- Устойчивость к низкой влажности . В то время как плиты OSB медленно впитывают воду и влагу, они еще медленнее выделяют их. К сожалению, OSB имеет тенденцию набухать до 15% от своего первоначального размера под воздействием влаги. Неразрезанные панели OSB обладают отличной водостойкостью, но разрезанные куски очень восприимчивы к воздействию воды.

- Тяжелый . В зависимости от размера плиты OSB могут быть на 20% тяжелее фанеры. Каждая панель может иметь до 50 нитей, что делает их тяжелыми и плотными. Вес затрудняет транспортировку и установку.

- Резка нарушает целостность . Обрезные плиты OSB уязвимы для повреждения водой, что делает их непригодными для бетонных форм. Отрезанные куски разбухают до 15% от своего первоначального размера и могут испортить форму бетона, когда он схватится.

Фанера: общий обзор

Фанера — это искусственная древесина, состоящая из трех или более тонких листов древесины. Слои располагаются перекрестно, т. е. каждый шпон укладывается перпендикулярно следующему, а затем склеивается горячим прессом. В процессе образуются толстые, плоские и прочные деревянные панели.

Производственный процесс включает снятие шпона с сырого бревна на токарном станке. Бревна обрабатывают паром или погружают в горячую воду, а затем подают в токарный станок, который расщепляет древесину на тонкие непрерывные слои по образцу годичных колец.

Вот видео, подробно описывающее процесс производства фанеры:

Посмотреть это видео на YouTube

Полученный шпон имеет тангенциальную ориентацию волокон, поскольку нарезка идет по кольцам роста бревна. Каждый шпон в фанере укладывают перпендикулярно соседнему.

Каждая фанерная панель имеет нечетное количество листов, чтобы обеспечить балансировку вокруг центральной оси. Производственный процесс делает фанерные панели исключительно стабильными, снижая при этом вероятность коробления, вздутия, усадки или деформации.

Производственный процесс делает фанерные панели исключительно стабильными, снижая при этом вероятность коробления, вздутия, усадки или деформации.

Фанера — это экономичный строительный материал с точными размерами, который широко используется в строительном секторе для изготовления бетонных форм, систем перекрытий, дверей и жалюзи. Он также используется для изготовления шкафов, внутренних стен и перегородок, шкафов и офисных столов.

Каждая фанерная панель состоит из лицевой, сердцевинной и тыльной сторон. Лицевая сторона — это видимая поверхность, в то время как основные шпоны зажаты между передней и задней частью. Слои скрепляются прочными клеями, содержащими фенол или карбамидоформальдегидную смолу.

Фанера изготавливается из твердой, мягкой древесины или их смеси. Популярные лиственные породы включают дуб, клен, ясень и красное дерево, в то время как сосна, кедр и красное дерево являются распространенными хвойными породами при производстве фанеры.

Композитная фанера отличается от стандартных панелей тем, что имеет сердцевину из ДСП или массива дерева, покрытого шпоном.

Pros

- Высокий сдвиг панели . Поскольку фанера состоит из нечетного количества слоев, она не гнется легко. У большинства досок волокна шпона уложены друг против друга под углом 90 градусов, но углы могут варьироваться. Некоторые шпоны наносятся под углом 30 или 45 градусов, чтобы увеличить прочность панели во всех направлениях.

- Высокая прочность конструкции . Пакетированный шпон придает фанере структурную стабильность древесины в дополнение к преимуществам, получаемым от перекрестного ламинирования. С зерном, заложенным в 90 градусов друг к другу, весь фанерный щит устойчив к раскалыванию и не откалывается при прибивании края. Фанерные плиты имеют более высокое отношение прочности к весу по сравнению с натуральной древесиной, что делает их идеальными для перепончатых балок, стен и полов.

- Универсальный . В отличие от натуральной древесины, фанера может быть изготовлена на заказ, чтобы удовлетворить любые требования к зданию и строительству.

Каждый шпон может иметь толщину от нескольких миллиметров до нескольких дюймов. Количество слоев в панели варьируется от трех до семи, а прочность панели повышается с увеличением количества слоев.

Каждый шпон может иметь толщину от нескольких миллиметров до нескольких дюймов. Количество слоев в панели варьируется от трех до семи, а прочность панели повышается с увеличением количества слоев. - Высокая ударопрочность . Фанера получает свою прочность на растяжение из-за поперечного ламинирования древесного шпона. Крестообразное расположение помогает распределить усилие по большой площади поверхности и уменьшить растягивающее напряжение. Это позволяет фанерным панелям выдерживать в два раза больший вес в течение короткого времени без коробления или поломки. Эта уникальная способность имеет решающее значение во время сильного ветра или сейсмической активности.

- Влагостойкий . Феноловая или карбамидоформальдегидная смола в качестве клея делает фанеру устойчивой к влаге и влаге. Слой лака или краски дополнительно повышает устойчивость к повреждению водой. Морская фанера специально изготовлена для наружного использования, включая строительные навесы, бетонные формы и морское строительство.

Поперечное ламинирование предотвращает расширение, усадку и деформацию шпона под воздействием воды или высоких температур.

Поперечное ламинирование предотвращает расширение, усадку и деформацию шпона под воздействием воды или высоких температур. - Изолирующая способность . Фанера обладает отличной звуко- и теплоизоляцией, что делает ее предпочтительным материалом для потолка, пола, облицовки стен и кровли. Это доступный способ снизить затраты на отопление и охлаждение.

Минусы

- Выделяет ЛОС . Летучие органические соединения или ЛОС являются раздражителями, вредными для здоровья человека. Они раздражают глаза, нос и горло, вызывают тошноту, затрудненное дыхание и представляют опасность для центральной нервной системы.

- Мягкие места . Некоторые фанерные плиты часто имеют мягкие участки, когда сучковые отверстия на соседних шпонах перекрываются, что приводит к структурной слабости. Такие слабые места могут привести к тому, что лист потеряет свою целостность и изогнется, если он будет использоваться в качестве несущего элемента.

- Дорого . Фанера является одной из самых дорогих инженерных пород дерева. Стандартный лист размером 4 x 8 футов (1,2 x 2,4 м) стоит около 10 долларов, а плита OSB аналогичного размера стоит 6 долларов. Толстые фанерные плиты трудно резать, и их лучше доверить профессионалам, что еще больше увеличивает стоимость.

Что выбрать?

Фанера — лучший вариант для повторного использования бетонных форм, поскольку они быстро сохнут, а вода не повреждает структурную целостность.

Древесина OSB, особенно в разрезе, также не выдерживает воды и влаги и, скорее всего, набухнет. В результате это хорошо только для одноразового проекта, а не для повторного использования конкретных форм.

Для достижения наилучших результатов лучше использовать фанеру Plyform, специально разработанную для формовки бетона.

Заключение

Как правило, в бетонных формах можно использовать как OSB, так и фанеру, но фанера является лучшим вариантом для формовки бетона. Фанера — лучший выбор; его структура не разрушается при постоянном воздействии воды. Панели быстро впитывают влагу и так же быстро сохнут.

Фанера — лучший выбор; его структура не разрушается при постоянном воздействии воды. Панели быстро впитывают влагу и так же быстро сохнут.

Древесина OSB медленно впитывает воду, но дольше удерживает влагу, что приводит к набуханию. Воздействие воды разрушит структурную целостность доски, что сделает невозможным ее повторное использование.

Похожие чтения:

- Можно ли использовать OSB для внутренних стен? Вот факты

- OSB прочнее MDF? Плюсы и минусы каждого из них

Пол

Как домовладелец, я постоянно экспериментирую с тем, чтобы сделать структуру своего дома более энергоэффективной, избавиться от вредителей и заняться проектами по благоустройству дома своими руками. За последние два десятилетия моя семья отремонтировала дома и заключила контракт на строительство новых домов, и я многому научился на этом пути. Я делюсь своими тяжелыми уроками, чтобы вы могли сэкономить время и деньги, не повторяя моих ошибок.

Панель Flexiform Concrete Form-Frank Wall Enterprises

лайтбокс лайтбокс лайтбокс лайтбокс лайтбокс лайтбокс лайтбокс коробка лайтбокс лайтбокс лайтбокс- Описание

- Дополнительная информация

- Возврат и доставка

Описание

ПРИМЕНЕНИЕ:

• Гибкая бетонная опалубка используется для формования и заливки бетонных настилов бассейнов, тротуаров, патио, подъездных путей и любых бетонных поверхностей с изгибами и узкими радиусами.

• Доски для укладки плитки для укладки плитки или облицовки плавательных бассейнов.

• Великолепный бордюр для ландшафтных дизайнеров

Flexiform отлично подходит для любого проекта, где требуется формирующая доска.

Бетонная плита Flexiform безвредна для окружающей среды

Наша пластиковая плита Flexiform изготовлена из 100% переработанного пластика HDPE. Такой пластик используется в молочных бутылках. Фактически, один рулон Flexiform состоит из 129пластиковые молочники. В отличие от других видов пластика, ПНД является наиболее экологически устойчивым, не выделяя вредных паров в окружающую среду. Healthy Building Network рекомендует продукты на основе смол HDPE как наиболее экологически чистые пластиковые строительные материалы.

Наши Flexiforms предназначены для многократного повторного использования (более 20 раз) в качестве опалубки, и когда они, наконец, будут готовы к замене, материалы могут быть снова переработаны в новые полезные продукты

ХАРАКТЕРИСТИКИ:

FlexiFORM производится в рулонах 1/2 x 3 1/2 x 50 футов, которые можно отправить через UPS.

FlexiFORM также поставляется в рулонах ½ дюйма x 6 дюймов x 50 футов, которые также можно отправить через UPS.

Платы FlexiFORM 8″X 12 футов поставляются по 10 досок в пачке и будут отправлены грузовиком. Для получения информации о заказе звоните 800-488-9146.

Платы FlexiFORM 12″X 12 футов поставляются по 10 досок в пачке и будут отправлены грузовым транспортом. Для получения информации о заказе звоните 800-488-9146.

Дополнительная информация

| Вес | Н/Д |

|---|---|

| Размеры | Н/Д |

| Выберите продукт | 900 02 ФЛЕКСИФОРМ ½” X 3 ½” X 50’ РУЛОН, ФЛЕКСИФОРМ 1/2” X 6” Рулон X 50 футов, доска FLEXIFORM 8 дюймов X 12 футов, плита FLEXIFORM 12 дюймов x 12 футов |

Возврат и обмен

При возврате приобретенного продукта необходимо помнить о нескольких важных вещах. Вы можете вернуть ненужные товары по почте в течение 1 рабочего дня с момента получения товара.

Все детали, составляющие форму будущего фундамента, выдержали распирающие нагрузки без больших или локальных деформаций;

Все детали, составляющие форму будущего фундамента, выдержали распирающие нагрузки без больших или локальных деформаций;

Имеют симметричное строение, благодаря которому их можно устанавливать в любом положении. Обычно собираются в длинную секцию при помощи клиновых замков;

Имеют симметричное строение, благодаря которому их можно устанавливать в любом положении. Обычно собираются в длинную секцию при помощи клиновых замков; Максимальная ширина 25 см. При превышении этого размера, возникает большая вероятность выпячивание доски и фундамент будет волной;

Максимальная ширина 25 см. При превышении этого размера, возникает большая вероятность выпячивание доски и фундамент будет волной; Со значениями сдвига, которые почти в два раза выше, чем у фанеры, OSB имеет почти вдвое большую прочность на сдвиг, чем фанера. Отчасти это причина того, что OSB используется для создания полотна деревянных двутавровых балок.

Со значениями сдвига, которые почти в два раза выше, чем у фанеры, OSB имеет почти вдвое большую прочность на сдвиг, чем фанера. Отчасти это причина того, что OSB используется для создания полотна деревянных двутавровых балок. Эти панели на 5 долларов дешевле фанеры, что делает их идеальными для настила крыш, обшивки и чернового пола.

Эти панели на 5 долларов дешевле фанеры, что делает их идеальными для настила крыш, обшивки и чернового пола.

Каждый шпон может иметь толщину от нескольких миллиметров до нескольких дюймов. Количество слоев в панели варьируется от трех до семи, а прочность панели повышается с увеличением количества слоев.

Каждый шпон может иметь толщину от нескольких миллиметров до нескольких дюймов. Количество слоев в панели варьируется от трех до семи, а прочность панели повышается с увеличением количества слоев. Поперечное ламинирование предотвращает расширение, усадку и деформацию шпона под воздействием воды или высоких температур.

Поперечное ламинирование предотвращает расширение, усадку и деформацию шпона под воздействием воды или высоких температур.