Как цемент добывают: Современные технологии производства цемента — Публикации на официальном сайте Holcim

Как делают цемент: victorborisov — LiveJournal

Цементная промышленность является одной из важнейших отраслей материального производства. Значение этой отрасли в народном хозяйстве определяется прежде всего ее неразрывной связью с ходом капитального строительства. Цемент — один из главнейших строительных материалов, предназначенных для изготовления бетонов, железобетонных изделий, а так же для скрепления отдельных деталей строительных конструкций, гидроизоляции и многих других целей.

Летом прошлого года я провёл съемку на заводе Lafarge («Уралцемент») расположенном в поселке Первомайский, Челябинской области. Завод производит цемент по мокрому способу с 1957 года и по объемам производства находится в десятке крупнейших цементных заводов России. Для производства цемента используют глину и известняк. В качестве топлива выступает природный газ.

История портландцемента начинается 21 октября 1824 года, когда английский каменщик Джозеф Аспдин получил патент на вещество, которое назвал «портландцемент», поскольку его цвет напоминал серый цвет скал, находившихся вокруг города Портланд.

Портландцемент — гидравлическое вяжущее вещество, получаемое путем совместного тонкого измельчения портландцементного клинкера, гипса и специальных добавок. Свойства портландцемента зависят от состава клинкера и степени его измельчения. Важнейшее свойство портландцемента — способность твердеть при взаимодействии с водой. Оно характеризуется маркой портландцемента, определяемой по прочности на сжатие и изгиб стандартных образцов цементно-песчаного раствора после 28 суток твердения во влажных условиях.

2. Производство цемента складывается из двух основных технологических процессов: получение клинкера (наиболее трудоемкий и энергозатратный этап) и его помол с соответствующими добавками.

3. Для изготовления цемента сначала добывают известняк и глину из карьера.

4.

5.

6. Пройдя предварительную обработку, исходные материалы поступают в мельницу мокрого самоизмельчения «Гидрофол», где перерабатываются в шлам. Затем шлам домалывается в сырьевых мельницах и усредняется в шламбассейнах.

Затем шлам домалывается в сырьевых мельницах и усредняется в шламбассейнах.

7. На заводе находится специальная лаборатория, в которой производят постоянный контроль качества и дозировку сырьевых материалов и добавок. И в том числе проводят тестирование конечного продукта на прочность.

8.

9.

10.

11. Затем тонкомолотый сырьевой шлам вводится во вращающуюся печь (длиной около 200 м и диаметром 4 м) и обжигается при температуре 1450 градусов Цельсия.

12. При обжиге частички сырья сплавляются между собой, образуя клинкер.

13. Печь для обжига представляет собой вращающийся металлический цилиндр, который наклонен к горизонтальной плоскости под углом 3-4 градуса, чтобы обеспечить возможность движения материала вдоль печи.

14. Полученный клинкер охлаждается в холодильниках, дробится и подается транспортерами в бункеры цементных мельниц для помола.

15. Электрофильтры на вращающихся печах позволяют сократить выбросы пыли в атмосферу в 10-30 раз.

16.

17.

18. Остывший клинкер подается в мельницу.

19.

20. Это самый шумный участок производства. Находится в цеху без наушников просто невозможно.

21. Цемент получают путем совместного тонкого измельчения портландцементного клинкера, минеральных добавок (10-15%) и гипса (3-7%), который служит для регулирования сроков схватывания. Размер зерен цемента лежит в пределах от 1 до 100 мкм.

22.

23.

24. Процедура LOTOTO (LockOut / TagOut / TryOut). Комплекс действий для повышения безопасности на производстве.

25. Различные минеральные добавки служат для придания бетонам, растворам и др. изделиям на основе цемента специальных свойств (скорость затвердевания, устойчивость в природных водах, морозостойкость).

26.

27.

28. Полученный портландцемент транспортируется из мельниц в силосы для хранения.

29. Из силосов цемент отгружают железнодорожными вагонами и автомобильным транспортом в следующем виде: навалом, специальными контейнерами МКР весом до 1 тонны, бумажными мешками весом 50 кг.

30.

31.

32.

33.

Способы промышленного производства цемента

Цемент – это распространенный строительный материал. Изготавливают на основе известняка – желтовато-зеленого или бело-зеленого. Процесс производства состоит из определенных этапов – добыча сырья, приготовление и обжиг смеси, получение и помол клинкера в порошок. При необходимости для изменения физических и химических свойств вводят специальные добавки.

Состав – известь, диоксид кремния, алюминий, гипс, оксидированный магний. Базовые строительные материалы на основе цемента содержат 70% неорганических, 20% органических веществ, 10% жидкости.

Базовые строительные материалы на основе цемента содержат 70% неорганических, 20% органических веществ, 10% жидкости.

На последнем этапе получают искусственное вяжущее порошкообразное вещество. Оно необходимо для замешивания бетонной и отделочной смеси. Добавление воды запускает процесс гидратации, которая способствует превращению порошка в однородную массу, застывающую на воздухе.

Существует несколько методов производства строительного материала. Крупные заводы в основном используют сухой и мокрый.

Мокрый метод

На первоначальном этапе добывают сырье для производства цемента – твердый известняк, который в дальнейшем дробят на куски. Их измельчают в специальных дробильных устройствах до получения крошки с размером фракций 8-10 миллиметров.

На мини-завод доставляют и обрабатывают в дробилках глину, добытую на карьерах. Размер кусков должен равняться 1-100 мм. Измельченную смесь отмачивают в болтушках, получая шлам из глины. Влажность сырья составляет <70%. После он поступает в мельницу для смешивания и размалывания в сочетании с известняковой массой.

После он поступает в мельницу для смешивания и размалывания в сочетании с известняковой массой.

Шлам, влажность которого составляет почти 40%, направляют в вертикальный бассейн для корректировки. Процесс обеспечивает конечную химическую формулу и физические свойства произведенного сырья.

После прохождения контроля качества шлам транспортируется в горизонтальный бассейн до прохождения обжига. Здесь смесь постоянно перемешивается с добавлением сжатого воздуха, что позволяет шламу не выпадать в осадок и полностью гомогенизироваться. В печи для обжига шлам превращается в клинкер, который после поступает в холодильник для охлаждения. Затем он дробится и перемалывается в мельницах. В конце цемент направляют в помещения для хранения, где лаборанты контролируют качестве строительной смеси, определяя марку. После экспертизы сырье доставляется в упаковочные аппараты.

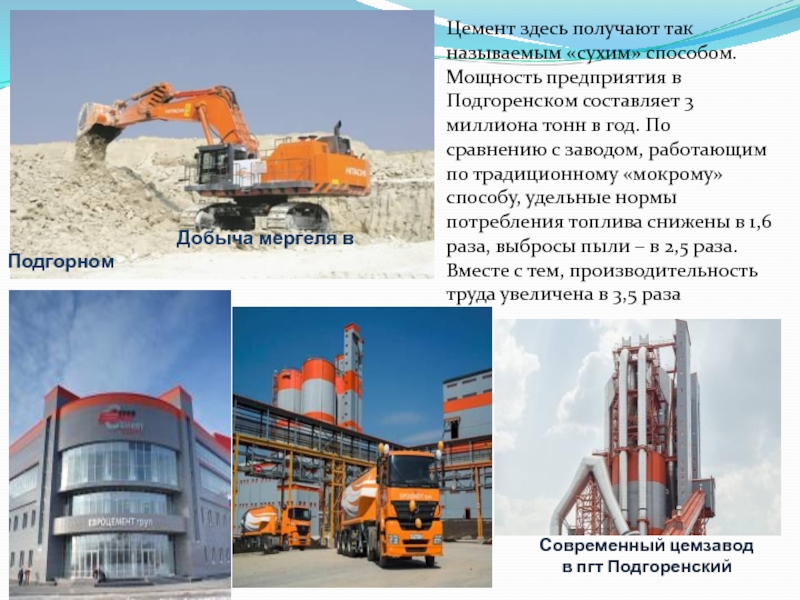

Сухой метод

После добычи материалы для производства цемента, глина и известняк, транспортируют в сепараторную мельницу, где сырье молят, смешивают и сушат. Смесь доставляют к смесительным аппаратам для окончательного смешивания с добавлением сжатого воздуха. На данном этапе корректируют химический состав и физические свойства сырья.

Смесь доставляют к смесительным аппаратам для окончательного смешивания с добавлением сжатого воздуха. На данном этапе корректируют химический состав и физические свойства сырья.

При использовании глинистых компонентов смесь поступает для смешивания в шнеки, где сырье увлажняют водой. Образованные гранулы, отличающиеся низкой влажностью (<14%), подают в печи для обжига.

Комбинированный метод

Процесс производства цемента базируется на подготовке материалов по мокрой технологии, обжиг осуществляют по сухому способу. Полученный шлам, влажность которого составляет 35-40%, транспортируют в специальный фильтр для обезвоживания. Влажность снижается до 15-20%. После смешивания с пылью она составляет 12-14%. Затем сырье доставляют в печи на обжиг. Остальные операции проводят согласно мокрому способу.

Существуют 3 основные технологии производства цемента – сухой, мокрый и комбинированный метод. На крупных предприятиях используют преимущественно два первых. Процесс состоит из следующих этапов — добыча сырья, приготовление и обжиг смеси, получение и помол клинкера в порошок. После добавления жидкости, перемешивания и застывания раствора получается строительная смесь. Неподготовленным работникам и покупателям проще купить бетон в специализированных магазинах.

После добавления жидкости, перемешивания и застывания раствора получается строительная смесь. Неподготовленным работникам и покупателям проще купить бетон в специализированных магазинах.

О компании

ООО «Новотех-Строй» реализует широкий ассортимент материалов для капитального строительства: железобетонные изделия, нерудные материалы, керамзит, бетон, цементный раствор, стеновые блоки, тротуарная плитка и многое другое. В своей работе мы ориентируемся на постоянно растущий спрос со стороны участников строительного рынка.

Ищете железобетонные изделия в Казани с доставкой в кратчайшие сроки? Тогда спешите оставить зявку по телефонам: +7 (843) 290-57-41, +7 (843) 226-77-00!

Гарантии оплата и прочее

Гарантии«Новотех-Строй» гарантирует качество поставляемой продукции. С каждым клиентом мы заключаем договор, подтверждающий обязательства с обеих сторон.

ОплатаМы принимаем оплату как на рассчетный счет, так и наличными.

ДоставкаМы производим доставку нашей продукции по Казани и Республике Татарстан.

Ознакомьтесь с нашим каталогом. Если Вы по какой-то причине не нашли того, что искали, обратитесь к менеджеру.

!

Мы используем cookie-файлы. С их помощью мы заботимся о Вас, улучшая работу этого сайта

От процесса добычи цемента к упаковке

Производство цемента начинается с процесса добычи цемента, где добываются такие сырьевые материалы, как известняк, кремнезем, алюминаты, железосодержащие минералы и другие материалы. Несколько повседневных материалов отлично подходят для карбоната кальция в производстве цемента.

Добывать и перерабатывать различные виды сырья и подвергать их химической реакции для производства цемента.

Им требовалось понимание химического состава всего сырья, чтобы реакция в их процедуре происходила точно. В результате они производят цемент отличного качества, который постепенно будет использоваться для производства бетона подрядчиками и производителями готовых смесей.

Предприятие по производству цемента является продолжением процесса добычи цемента , поскольку цементные заводы обычно занимают центральное место в производстве полезных ископаемых, необходимых для производства цемента. Это снижает транспортные расходы и компенсирует стоимость цемента.

Производство цемента – сложная процедура. Он начинается с процесса добычи, а затем измельчает различные виды сырья.

Полное руководство от процесса добычи цемента до Упаковка:От добычи известняка и процесса добычи цемента до доставки конечного продукта вы должны следовать каждому этапу производства цемента.

Сырьем для производства цемента являются известняк (кальций), песок и глина (кремний, алюминий, железо), сланцы, летучая зола, прокатная окалина и бокситы. Рудные породы добываются и дробятся на мелкие части размером около 6 дюймов.

Вторичные дробилки или молотковые дробилки затем уменьшают их до еще более миниатюрного размера 3″.

Измельченное сырье теперь подготавливают для процедуры производства цемента в печи путем смешивания его с добавками и измельчения до получения тонкой однородной смеси. Консистенция цемента пропорциональна здесь; это зависит от требуемых свойств цемента.

Обычно известняк составляет 80 процентов, а остальные 20 процентов составляют глина. Сырьевая смесь высушивается в процессе добычи цемента или на цементном заводе, а тяжелые колесные катки и подвижные столы смешивают сырье. А затем вращающийся ролик измельчает материал в мелкий порошок, который хранится в силосах и подается в печь.

Камера предварительного нагрева имеет различные серии циклонов. Он использует горячие газы, образующиеся в печи, для снижения энергопотребления и делает процесс добычи цемента или сам процесс более безопасным для окружающей среды.

- Фаза печи

Этап печи является основным этапом процесса производства цемента. Клинкер образуется из сырьевой смеси в результате ряда химических реакций между соединениями кальция и диоксида кремния. Несмотря на сложность всей процедуры, мы записали события производства клинкера в следующем порядке:

Клинкер образуется из сырьевой смеси в результате ряда химических реакций между соединениями кальция и диоксида кремния. Несмотря на сложность всей процедуры, мы записали события производства клинкера в следующем порядке:

- Испарение свободной воды

- Выделение смешанной воды в глинистых компонентах

- Прокаливание карбоната кальция (CaCO3) до оксида кальция (CaO)

- Реакция CaO вместе с кремнеземом с образованием двухкальциевого силиката

- Реакция CaO с алюминием и железосодержащими компонентами с образованием жидкой фазы

- Образование клинкерных конкреций

- Испарение летучих

- Реакция избытка CaO с двухкальциевым силикатом с образованием трехкальциевого силиката

Вышеуказанные явления подразделяются на четыре основные стадии в зависимости от изменения температуры внутренней стороны печи:

- 100°C (212°F): испарение свободной воды

- 100°C (212°F)-430°C (800°F): Дегидратация и образование оксидов кремния, алюминия и железа

- 900°C (1650°F)-982°C (1800°F): выделение CO2 и образование CaO в результате прокаливания

- 1510°C (2750°F): цементные клинкерные формы

Печь имеет угол 3 градуса в горизонтальной форме. Это позволяет материалу проходить в течение 20 – 30 минут. Когда сырье достигает нижней стороны печи, клинкер образуется и выходит из печи в виде конкреций размером с мрамор.

Это позволяет материалу проходить в течение 20 – 30 минут. Когда сырье достигает нижней стороны печи, клинкер образуется и выходит из печи в виде конкреций размером с мрамор.

После предыдущего этапа клинкер быстро охлаждают с 2000°С до 100°С-200°С пропусканием воздуха. На этом этапе различные добавки смешиваются с клинкером для измельчения с получением конечного продукта цемента.

Это также предотвращает агломерацию и налипание тонкого порошка на дно шаров и стенки мельницы. Несколько органических веществ, таких как триэтаноламин (используется в количестве 0,1 мас.%), включены в качестве добавок для измельчения, чтобы предотвратить агломерацию порошка. Иногда используются и другие добавки: этиленгликоль, олеиновая кислота и сульфированный додецилбензол.

Тепло, выделяемое клинкером, возвращается в печь для защиты энергии. Окончательный процесс измельчения является последней стадией процесса добычи цемента и процедуры изготовления

Клинкер после охлаждения перемещается в эти вращающиеся барабаны и перемалывается в такой порошок, что в каждом фунте содержится 150 миллиардов зерен. Этот порошок известен как конечный продукт этого технологического цемента.

Клинкер после охлаждения перемещается в эти вращающиеся барабаны и перемалывается в такой порошок, что в каждом фунте содержится 150 миллиардов зерен. Этот порошок известен как конечный продукт этого технологического цемента.Цемент перекачивается из мельниц в силосы (большие резервуары для хранения), которые упаковываются в мешки по 20-40 кг. Большинство товаров доставляются оптом грузовиками, поездами и кораблями, и только небольшое количество упаковывается для клиентов, которым требуется небольшое количество.

Компания Prismecs предоставит инструменты и инженерные решения, необходимые для максимального извлечения. Мы поможем вам эффективно осуществить процесс добычи цемента. На этой платформе дробление цемента является сложной процедурой, которую наши специалисты могут выполнять в любых условиях. Инструменты и решения Prismecs для дробления надежны для самых сложных испытаний, помогая командам в достижении стабильного размера и максимальной производительности в соответствующей отрасли.

Мы поможем вам с самого первого этапа процесса добычи цемента до конечного этапа эффективным способом. Мы доступны для вас в любое время и будем рады помочь вам во всех отношениях. Для получения дополнительной информации и всесторонней помощи вы можете связаться с нами по этому номеру; 18887747632!

Мы также приветствуем запросы по адресу [email protected]

Горнодобывающая промышленность – Процесс производства цемента

- Дом

- Продукты

- Процессы

- Процесс производства цемента

- Добыча

- Дробление известняка

- Измельчение сырья

- Гомогенизация

- Подогреватель и кальцинатор

- Вращающаяся печь и охладитель

- Помол цемента

- Упаковка

Горнодобывающая промышленность

Месторождения известняка компании Rain Cements Limited (RCL), используемые для производства Priya Cement, извлекаются открытым способом.

Земляные работы начинаются с подготовки известняковых уступов в соответствии со стандартами IBM. Затем буровой станок IBH-10 – Atlas Copco используется для бурения отверстий в известняковой уступе, которые затем заполняются аммиачной селитрой и взрывчатыми веществами Kelvex. Бурение и взрывные работы Nonel практикуются для получения однородно фрагментированного известняка с минимальным воздействием на наше местное население и окружающую среду, обеспечивая минимальный уровень шума, выбросы пыли и вибрацию грунта.