Как точить сверла по металлу на наждаке: Как заточить сверло по металлу — РИНКОМ

Как правильно заточить сверло — особенности заточки сверла

Нередко в хозяйстве используется такой электроприбор, как дрель. Каждый хозяин знает, каким надежным помощником является этот электроинструмент. В необходимых местах он с легкостью высверливает отверстия разных диаметров. Это возможно только благодаря сверлам. В ходе работы сверла могут нуждаться в заточке. Некоторые решают попросту их заменить, купив новые. Но в большинстве случаев старые сверла можно вернуть к жизни. В этой статья мы расскажем, как правильно заточить сверло. Рассмотрим отличия заточки сверл по дереву, металлу и бетону.

Содержание

- Что необходимо для заточки сверла в домашних условиях

- Заточка сверла спирального типа

- Как затачивается победитовое сверло

- Видео

Что необходимо для заточки сверла в домашних условиях

Неважно для каких материалов используется сверло, необходимо заранее подготовить следующий инструмент и материал:

- Защитные очки.

- Емкость для воды.

- Сверло.

- Точильный круг или заточный станок.

Заточной станок

В большинстве случаев в домашних условиях используются сверла до Ø16 мм. Поэтому особых трудностей при заточке таких сверл у вас возникнуть не должно. Самое главное, понимать принцип этого процесса.

Заточка сверла спирального типа

Что касается сверл по дереву, то их затачивать нужно крайне редко. Этого нельзя сказать про сверла по металлу. Такое сверло всегда должно быть острым. Как узнать, что сверло нуждается в заточке? При начале сверления оно издает характерный скрип. Изношенное сверло быстро нагревает изделие, соответственно, еще больше стирается. Как правило, сверла точатся на специальных станках, в домашних условиях можно использовать небольшой точильный станок с камнем. Итак, как же правильно заточить сверло по металлу? Метод и вид заточки напрямую будет зависеть от необходимой формы задней поверхности сверла. Например, она может быть:

- Одноплоскостная.

- Двухплоскостная.

- Коническая.

- Цилиндрическая.

- Винтовая.

Спиральное сверло

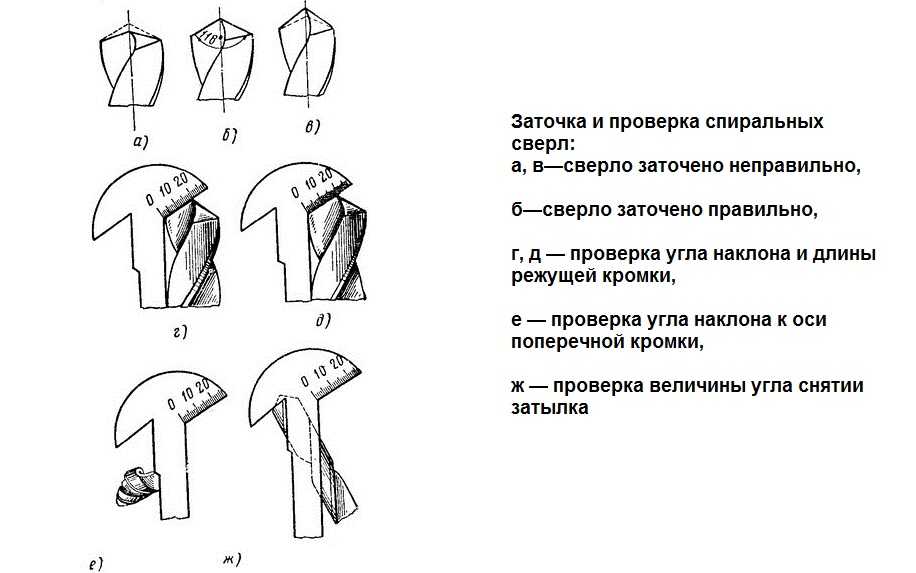

В любом случае заточка сверла выполняется по задней грани. Два зуба точатся одинаково. Если вы решили сделать это вручную, то будет достаточно неудобно. Более того, вручную будет крайне сложно выдержать необходимую форму задней грани и угол.

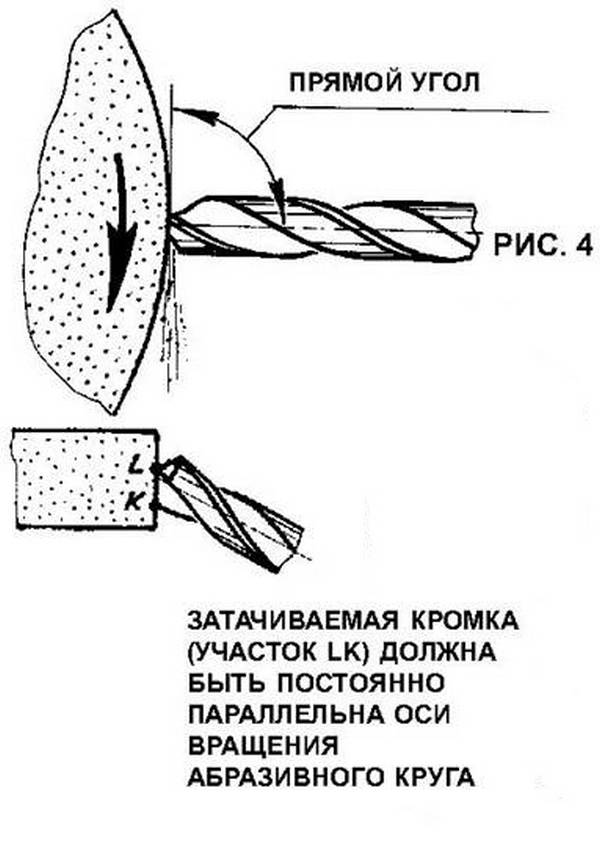

Плоскостная заточка сверла

Одноплоскостная заточка характеризуется так, потому что задняя часть пера имеет одну плоскость. Задний угол имеет в среднем 28–30°. При заточке сверло необходимо приставить к кругу таким образом, чтобы режущая его часть шла параллельно кругу. При этом сверло нельзя вращать и перемещать. Этот метод ручной заточки имеет один недостаток, выкрашивается режущая кромка сверла. Но, в то же время для сверла Ø3 мм это самый простой метод ручной заточки.

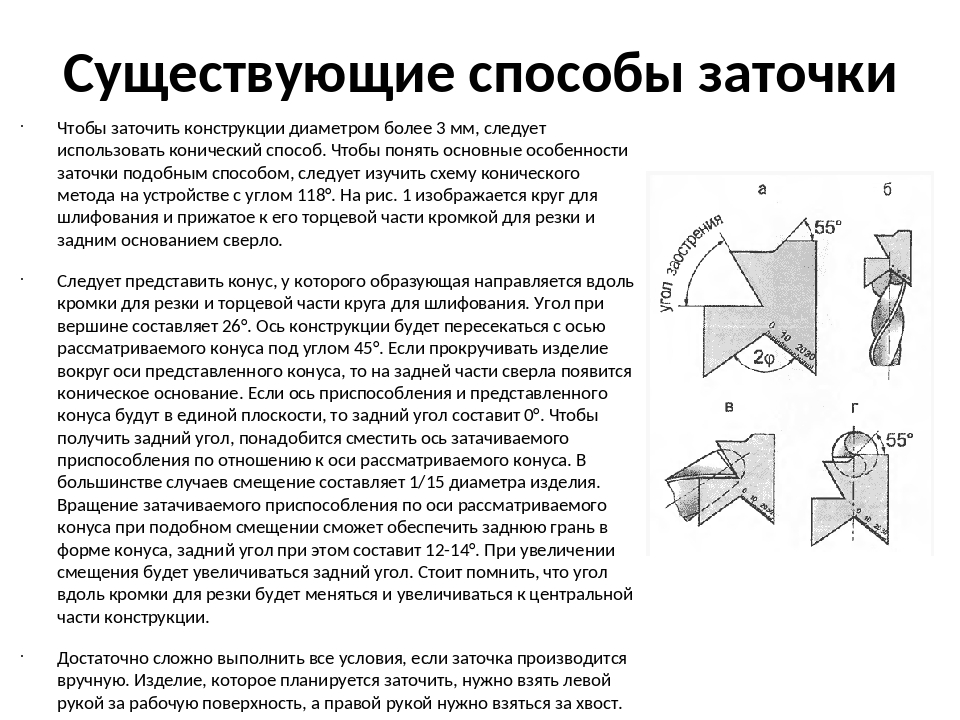

Конический способ

Если же вы хотите заточить сверло больше Ø3 мм, то выбирается конический метод. Хотя заточить по данному методу сложно, но это возможно. Правой рукой следует взять сверло за хвостик, а левой за рабочую часть ближе к заборному конусу. К торцу шлифовального камня сверло прижимается режущей кромкой и поверхностью задней части. Правой рукой необходимо слегка покачивать, тем самым будет образовываться на гранях коническая поверхность. Движения руки должны быть плавными и медленными, руки отрывать от камня нельзя. Чтобы заточить второе перо, процедуру повторяют.

Правой рукой следует взять сверло за хвостик, а левой за рабочую часть ближе к заборному конусу. К торцу шлифовального камня сверло прижимается режущей кромкой и поверхностью задней части. Правой рукой необходимо слегка покачивать, тем самым будет образовываться на гранях коническая поверхность. Движения руки должны быть плавными и медленными, руки отрывать от камня нельзя. Чтобы заточить второе перо, процедуру повторяют.

Схема угла заточки сверла

В процессе заточки желательно сохранить заводскую форму сверла задней его части, это позволит сохранить нужный задний угол.

Какова же цель такой подточки? Ресурс сверла увеличивается за счет уменьшения переднего угла, а угол режущей кромки увеличивается, соответственно, все это увеличивает стойкость сверла к выкрашиванию. Ширина поперечной кромки автоматически станет меньшей. Эта кромка не сверлит металл, а только его скоблит в центральной части. При возможности можно выполнить доводку сверла. Под этим процессом подразумевается удаление зазубрин после заточки. Так, сверла прослужат намного дольше. Для этого процесса можно использовать шлифовальные камни, выполненные из карбида кремния зеленого на бакелитовой связке по твердости М3-СМ1, по зернистости 5–6, марка камня 63С. Кроме этого можно взять шлифовальный круг из эльбора ЛО на бакелитовой связке зернистостью 6–8.

Под этим процессом подразумевается удаление зазубрин после заточки. Так, сверла прослужат намного дольше. Для этого процесса можно использовать шлифовальные камни, выполненные из карбида кремния зеленого на бакелитовой связке по твердости М3-СМ1, по зернистости 5–6, марка камня 63С. Кроме этого можно взять шлифовальный круг из эльбора ЛО на бакелитовой связке зернистостью 6–8.

Как затачивается победитовое сверло

Острое победитовое сверло

Как правило, победитовое сверло по бетону используют. Оно также может нуждаться в заточке. В процессе сверления тупое сверло будет сильно нагреваться, соответственно, может издавать характерный визжащий звук. Если вы хотите сэкономить на покупке нового, тогда можно попробовать заточить сверло самостоятельно. Для этого достаточно подготовить:

- Точильный станок с алмазным кругом.

- Охлаждающую жидкость.

Если напайка на режущей части сверла имеет высоту 10 мм, то заточить победитовое сверло можно.

Схема заточки победитового сверла

Важно учитывать один известный факт, чем тверже материал, тем меньше должна быть скорость заточки. На победитовом сверле необходимо только подправить слизавшиеся кромки, поэтому его заточка будет быстрой. В процессе важно не спешить, иначе есть риск слизать лишнюю поверхность сверла. Заточить необходимо переднюю поверхность сверла. В том случае, когда напайка уже сточена до основания сверла, то потребуется подточка. Чтобы толщина центра напайки оказалась меньшей, одновременно необходимо подтачивать переднюю поверхность. После заточки обе режущие стороны должны быть одинакового размера, иначе отверстия получатся неровными и увеличенными. В процессе заточки победитового сверла важно выдерживать угол 170°, это особенно необходимо, если материал достаточно твердый.

Победитовое сверло

Не допускается в процессе заточки сверла допускать его перегрев. На нем могут отслаиваться твердосплавные пластины и трескаться поверхность.

Поэтому в процессе следует время от времени охлаждать сверло в воде или масле.

Итак, мы рассмотрели основные принципы заточки сверл по дереву, бетону и металлу. Можно делиться своими комментариями!

Видео

Посмотрев следующие видеоматериалы, вы научитесь затачивать спиральные сверла. В этом видеоуроке в четырех частях подробно рассказывается о технологии заточки.

Обработка задней поверхности сверла:

Стачивание перемычки сверла:

Технология заточки сверл малого диаметра, твердоплавных сверл и других:

Помогла ли вам статья?

7 правил – как заточить сверло под правильный угол

Даже самое качественное новое сверло со временем тупиться, требуя правки. Если же мастер без должных навыков и знаний начинает его подтачивать по рекомендациям из интернета, то быстро возникают проблемы.

Если же мастер без должных навыков и знаний начинает его подтачивать по рекомендациям из интернета, то быстро возникают проблемы.

Важно понимать, что заточка сверла по металлу выполняется по строгим шаблонам и правилам. Их надо знать и тщательно соблюдать.

Эта статья сайта написана для новичков без опыта в виде подробной инструкции с чертежами и фотографиями. Она поможет понять и освоить технологию, которой пользуются специалисты. Читайте.

Содержание статьи

- Устройство сверла: 4 главных детали

- Виды заточки сверл: обзор 4 способов

- Конусная заточка сверл

- Винтовая заточка сверла

- Одноплоскостная заточка

- Двухплоскостная заточка сверла

- Самодельные приспособления и инструменты: преимущества и недостатки

- Самоделка для правки мелких сверл Wishbone (Вишбон)

- Заточка сверл на бруске

- Заточка на пальце

- Заточка сверла на гайке

- Деревянная поворотная подставка

- Приспособление на уголке

- Самодельные заточные приспособления для болгарки

- Насадки на дрель

- 12 распространенных ошибок новичков при работе со сверлами

Устройство сверла: 4 главных детали

Для оптимального сверления выбрана специальная геометрия: спиралевидная форма цилиндра с хвостовиком и рабочей частью из инструментальной стали, заканчивающаяся заостренным наконечником.

Острые режущие кромки инструмента расположены на наконечнике и боковой стороне каждой ленточки, которые снижают силу трения инструмента о стенки отверстия.

Износ боковой ленточки придает цилиндру форму конуса, что создает проблемы при сверлении. Новички часто не обращают на это внимание.

Спиральные сверла режут металл передними кромками наконечника. На их работу влияют следующие три параметра:

- угол при вершине. Его требуется выбирать правильно по прочности и вязкости обрабатываемого материала;

- задний угол резания – затыловки;

- состояние перемычки наконечника.

Наличие дефектов сложно проверить на глаз самостоятельно без должного опыта.

Признаки несоответствия точности углов, длин или положения осей предназначены показывать шаблоны (алюминиевые плашки с метками наклона сторон друг к другу). Их может заменить измерительный инструмент: угломер, транспортир, понадобится и штангенциркуль.

На качество заточки влияет зернистость камня.

Алмазным абразивом создаются лучшие рабочие поверхности. Поэтому мастера часто завершают процесс шлифовкой или хонингованием важных участков, снимая с них небольшой слой и выравнивая мельчайшие зазубрины.

3 дефекта сверл, подлежащие устранению до заточки

Поскольку сверление – обработка металла резанием, то на его качество влияют не только состояние граней угла при вершине, но и неисправности, вызванные неправильной эксплуатацией:

- изгиб осевой линии сверла;

- деформации хвостовика зажимными патронами;

- износ режущих кромок спиралевидных ленточек на боковых поверхностях.

Два первых повреждения исключают создание точных отверстий: сверло будет бить в разные стороны.

Стертые боковые ленточки ограничивают проникновение сверла в глубь металла. Возникает трение, нагрев и даже прожигание.

Показываю это процесс в видео.

Как работает сверло

Токарный и сверлильный станок позволяют правильно создавать идеальные отверстия в металле за счет:

- равномерной скорости подачи рабочего органа;

- оптимального подбора числа оборотов шпинделя;

- точной центровки осевой линии вращения относительности плоскости обрабатываемой заготовки.

Ручной инструмент (дрель, перфоратор, шуруповерт) тоже точно работает, если для него соблюсти перечисленные требования. Учитывают ли эти характеристики новички, включают ли дрель на малых оборотах – вопрос…

Во время работы идеальное сверло:

- соприкасается с обрабатываемым материалом только режущими кромками и наконечником перемычки;

- его задняя часть металла не касается;

- стружка формируется равномерными завитушками на двух противоположных концах одновременно.

Если же сверло выбрасывает только опилки, нагревается, требует повышенного нажима, то оно затупилось. Его просто нужно переточить.

Виды заточки сверл: обзор 4 способов

Наука резания и сверления металлов рассматривает 4 технологии заточки:

- конусная – 2 типа;

- винтовая;

- одноплоскостная;

- двухплоскостная.

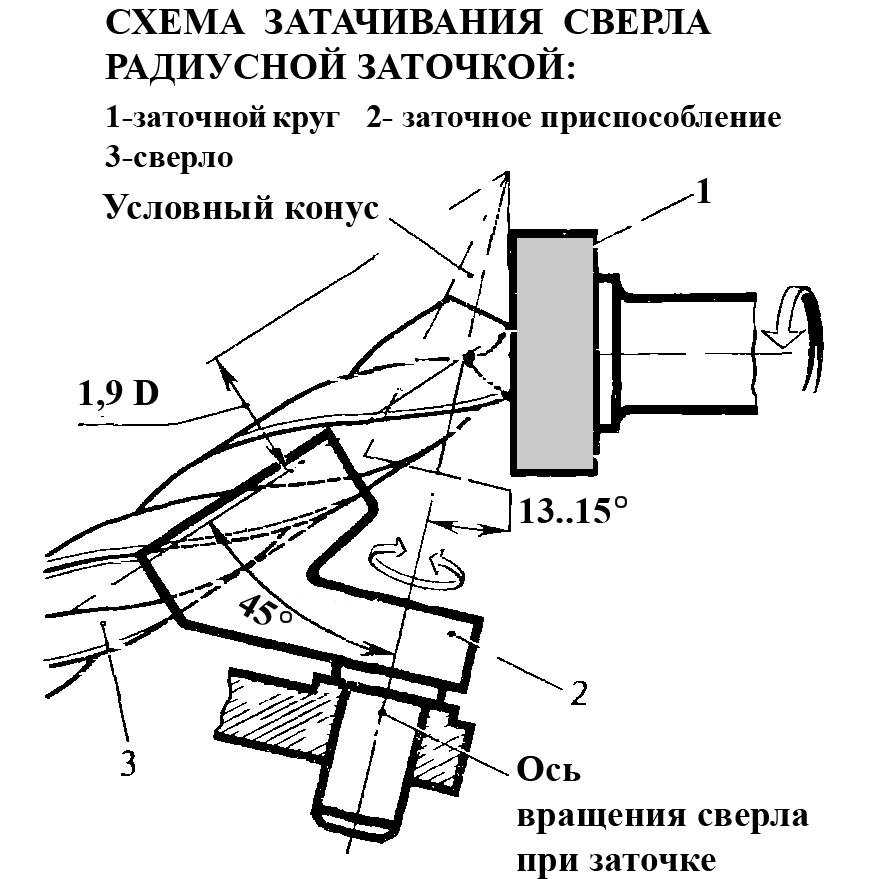

Конусная заточка сверл

Бывает двух типов. Первый цилиндрический используется редко. У второго преимущества. Рассмотрим его, как наиболее распространенный.

У второго преимущества. Рассмотрим его, как наиболее распространенный.

Название конусная (заостренная, коническая) используется потому, что применена схема расположения оси воображаемого конуса к оси вращения сверла. Они сдвинуты на определенный угол.

лучше работает в момент засверливания без ухода в сторону;

не нужно сильное накернивание материала;

уменьшается усилие подачи инструмента;

снижается крутящий момент на привод.

трудоемкость;

пониженная прочность заточенной грани.

Методика позволяет хорошо заточить сверла диаметром от 10 мм и больше, но требует подточки перемычки.

Винтовая заточка сверла

Сверло зажимается в патроне. Он вращается. Шлифовальный круг разными способами обрабатывает грани. Совместные вращения сверла и круга создают винтовые задние поверхности.

Винтовая техника увеличивает задний угол сверла и имеет эксплуатационные преимущества перед остальными методиками.

Она распространена в среде профессионалов инструментальщиков, требует точного оборудования и навыков в работе. Начинающим мастерам – не подходит.

Начинающим мастерам – не подходит.

Одноплоскостная заточка

Задний угол резания зуба 15÷25 градусов формируется одной плоскостью. Он может легко создаваться как вручную на абразивной поверхности, так и заточными станками на:

- торце наждачного диска;

- или его боковой стороне.

Эта технология является базовой для освоения. Она очень популярна в среде профессионалов и новичков, приобрела название нормальной за счет простоты исполнения.

Недостаток метода: увеличенная длина перемычки (примерно 20% диаметра). За счет этого в центральной части происходит не резание, а сминание металла. Этим объясняется повышенный износ сверла и его отход в сторону.

Устраняется с помощью:

- начального засверливания меньшим диаметром;

- либо кернением.

Здесь же перемычку рекомендуется стачивать стандартным методом на глубину 0,1—0,15 диаметра инструмента чтобы уменьшить сопротивление металла.

Двухплоскостная заточка сверла

Ее цель та же, но затыловка создается двумя плоскостями под углами:

- 7-17 градусов не передней – обеспечивается оптимальное резание;

- 25-40 градусов для задней плоскости – исключается соприкосновение сверла с заготовкой и обеспечивается лучший отвод стружки.

Этот способ отличается практичностью от предыдущего, но требует более совершенной оснастки инструмента. Он подходит для профессиональной работы и использования в быту.

Под него создаются как очень дорогие станки, сравнимые по цене с автомобилем, так и дешевые самодельные приспособления.

Предлагаю сравнить два варианта их исполнения.

Вначале посмотрите эту методику на эксклюзивном устройстве заточника префекциониста в его видео ролике «Как идеально заточить сверло на 2 плоскости». Он поможет правильно понять базовые принципы технологии.

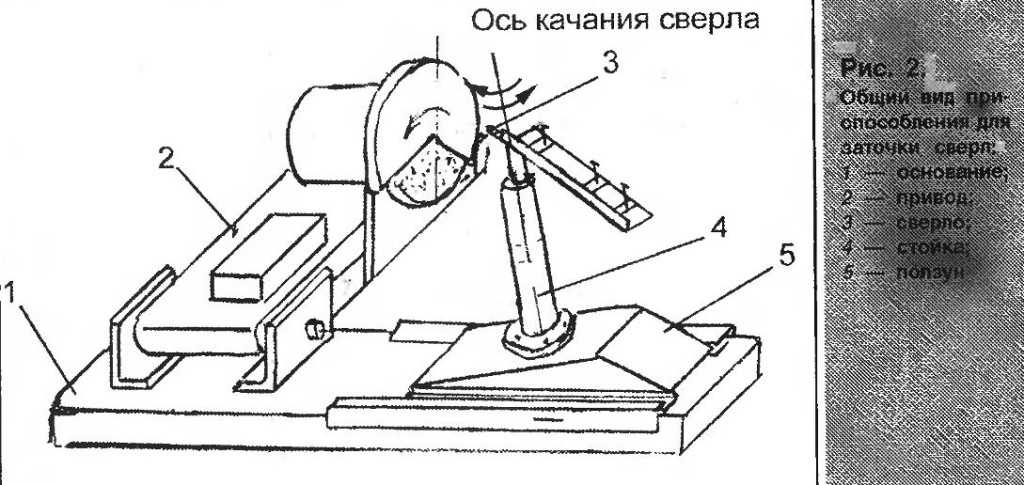

Затем оцените этот же способ на бесплатном приспособлении, созданном инженерами конструкторского бюро Кравченко Г Ф.

Уверен: качество заводского станка выше, но уровень заточки поверхности на самодельной приспособе ненамного хуже, чем у профессионалов. Он хорошо подходит для редких поделок в домашних условиях или внутри гаража. Исправление сверла выполняется до тех пор, пока не исчезнут все сколы, трещины, зазубрины.

Самодельные приспособления и инструменты: преимущества и недостатки

В быту применяют ручной инструмент или точильный станок. Не забывайте при работе использовать защитные очки, перчатки, специальную одежду и обувь.

Самоделка для правки мелких сверл Wishbone (Вишбон)

Мелкие диаметры до 2 мм удобно затачивать и править вручную на простом инструменте типа Вишбон. Его просто сделать своими руками.

Каждая сторона плавно протягивается несколько раз по наждачке, наклеенной на стекло (замена – плоский точильный абразив). Приспособление одновременно опирается не колесико и наконечник.

В результате равного наклона затачиваются режущие кромки, одинаковые с двух сторон. Получается оптимальный угол.

Получается оптимальный угол.

В случае повышения диаметра точить сложнее: время восстановления инструмента увеличивается.

Заточка сверл на бруске

В качестве примера приведу конструкцию токаря наладчика Куликова. В ней используется тот же принцип, что в Вишбоне. Только сверло зафиксировано в деревянном бруске под углы при вершине и затыловки.

Дешево, просто сделать руками из подручных материалов, практично. Однако несколько затратно заточить большие диаметры до нужной остроты.

Заточка на пальце

Опытные инструментальщики на самодельных точилах с двигателями от советских стиральных машин точат любой инструмент на наждаке, используя в качестве опоры собственный палец. Их движения выверены.

Второй вариант подобного затачивания показан на фото ниже. Для удобства его выполнения нанесена линия на подручнике. Она позволяет выдержать направление угла при вершине.

Заточка сверла на гайке

Грани гайки расположены под 120 градусов. В ней болгаркой, надфилем или напильником следует изготовить диаметральные прорези для крепления сверла тисками или струбциной.

Затыловку придется выполнять дополнительно короткими проточками.

Деревянная поворотная подставка

Для заготовки шаблона делается прямоугольный треугольник из дерева с соотношением катетов 8:5, обеспечивающий угол при вершине. Он устанавливается на поворотной скобе.

Затыловка создается вращением треугольника относительно вертикальной оси.

Приспособление на уголке

Для сборки потребуется не только слесарный инструмент для обработки стали, но и сварка. При работе сразу создается одна плоскость с формированием углов при вершине и затыловки.

Самодельные заточные приспособления для болгарки

Некоторые мастера делают различные конструкции для выправления кромок на угловых шлифовальных машинках. Они позволяют формировать все углы.

Однако у них много недостатков, связанных с безопасностью метода и качеством создаваемой поверхности. На вставленном фото хорошо видны выработки и повреждения.

Они в какой-то момент разрушат вращающийся на очень больших оборотах диск. Куда полетят осколки и части круга – можно только гадать…

Куда полетят осколки и части круга – можно только гадать…

Структура абразива выполнена крупными зернами для резки. Поверхности от круга болгарки сильно далеки от идеала: заусенцы и канавки после обработки требуют доводку и шлифовку.

Если же эти недостатки не смущают и нужно быстро привести сверло к рабочему виду, то это ваш выбор. Я такой станок просто не рекомендую.

Насадки на дрель

Из всех самодельных конструкций, просмотренных в интернете, мне понравилась универсальное приспособление КБ ИП Кравченко – простой, удобный и эффективный станок для заточки.

Чертежи и фотографии ее исполнения можете бесплатно скачать с Яндекс диска.

Если сделаете такую оснастку, то не забудьте написать о ней реальный отзыв в комментарии к этой статье. Автор инструмента получит мощный стимул для своего творчества.

12 распространенных ошибок новичков при работе со сверлами

Выбор угла при вершине – главная проблема

Для высверливания отверстий в гараже работники обычно выбирают 120О. Его следует менять в зависимости от материалов разной твердости:

Его следует менять в зависимости от материалов разной твердости:

- сталь твердых сортов, чугун, сплавы бронзы – 116-118 градусов;

- латунь и мягкая бронза – 120-130;

- медь – 125;

- бетон – 118-130;

- алюминий, древесина – 140;

- пластмассы – 90-100.

Условия хранения

Свалка сверл в общую кучу вместе с другими инструментами со следами металлической пыли может затупить режущие части, а грязь и жидкости вызвать коррозию.

Крепление детали

В случае не надежной фиксации, например, сверления на коленке, происходит искажение отверстий и ускоренное повреждение геометрии сверла.

Разбалансировка и биения наждачного круга

Собранный своими руками станок до работы необходимо правильно настроить. Абразивный круг должен вращаться без малейшего отклонения от центральной оси. Иначе в процессе обработки поверхности затачиваемого инструмента качества не добиться.

Скорость подачи

Сквозное сверление значительно уменьшает сопротивление материала на выходе из заготовки: сверло может захватить слишком большой кусок металла и сломаться. Поэтому подачу на выходе следует уменьшать.

Поэтому подачу на выходе следует уменьшать.

Скорость резания подбирается с учетом прочностных свойств детали, условий нагрева и охлаждения.

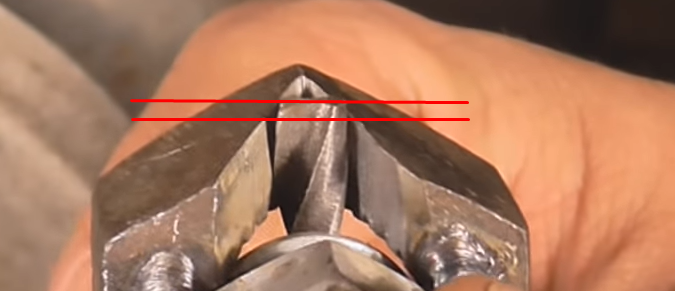

3 основные ошибки заточки

Необходимо осуществлять ее визуальный контроль. Параметры проверки:

- Разная длина режущих кромок: на длинной части происходит выкрашивание угла. Она же будет отжимать центр отверстия от оси вращения и исказит его форму. С увеличением глубины возникнут биения, приводящие к поломке.

- Разные углы у режущих кромок. Из двух будет работать только одна. Нагрузка на нее уведет сверло в сторону и нарушит геометрию отверстия.

- Два первых дефекта одновременно: центр поперечной кромки сместится от оси сверла.

Скорость резания и подача

Оптимальные условия создаются при большой скорости резания и маленькой подаче. Но, слишком большая скорость резания затупляет режущие кромки в углах и даже разрушает их, вызывая перегрев наконечника.

Охлаждение и смазка

Во время резания и сверления происходит нагрев. Тепло отводят смазочно-охлаждающими жидкостями – СОЖ и даже водой. Они позволяют ускорить сверление от 10 до 40% в разных материалах.

4 основные проблемы при сверлении:

- Наростообразование или прилипание металла к сверлу – возникает на низких скоростях резания с недостатком СОЖ при увеличенном износе режущих кромок.

- Повышенный износ перемычки с образованием сколов и трещин (нельзя допускать) – проявляется вибрациями на грубой или наклонной поверхности с низкой скоростью резания и повышенной подачей.

- Пластическая деформация геометрии сверла – образуется на высоких скоростях резания и подачи с недостатком СОЖ.

- Поломка сверла – происходит при его попадании в раковину заготовки с излишним отклонением или на выходе его из изделия под большим углом на увеличенной скорости.

Сверло по металлу изнашивается при эксплуатации.

Становится тупым: сверлить невозможно. Для его восстановления достаточно переточки углов и режущих кромок по данным нормативов, указанных в справочниках. Срок службы продлевается.

Всегда можно пойти в магазин, купить или приобрести новое сверло и качественно просверлить им гладкие и точные отверстия. Но из-за естественного износа его производительность станет хуже.

Восстановить ее помогут наши советы и описанные технические средства.

Оцените статью

( 3 оценки, среднее 5 из 5 )

Как заточить лопату

30 марта 2022 г.

Существует несколько способов заточки перьевого сверла. Это в основном зависит от типа инструмента для заточки, который вы используете. Правильная заточка лопаточного лезвия также зависит от того, есть ли на лезвии шпоры или нет, и из чего сделаны лопастные сверла?

Итак, прежде чем вы узнаете о различных методах заточки лопаты , вам нужно знать, из чего сделаны лопаты?

Из чего сделаны лопатки? Биты лопаты изготовлены из инструментальной стали, которая является разновидностью стали. Инструментальная сталь имеет высокое содержание углерода и является достаточно твердой и прочной, чтобы резать твердую древесину и другие материалы. Некоторые сверла по дереву изготовлены из быстрорежущей стали (HSS), хотя HSS не такая твердая, как инструментальная сталь.

Инструментальная сталь имеет высокое содержание углерода и является достаточно твердой и прочной, чтобы резать твердую древесину и другие материалы. Некоторые сверла по дереву изготовлены из быстрорежущей стали (HSS), хотя HSS не такая твердая, как инструментальная сталь.

Инструментальная сталь дороже, чем быстрорежущая сталь и другие материалы для сверл. Он способен сверлить все породы дерева, в том числе ДСП и ДВП, ламинированную пластиком древесину, акрил и гипсокартон.

Чтобы защитить лопату от коррозии, храните ее в сухом месте. Это поможет хранить набор сверл в течение длительного времени.

Для заточки сверл можно использовать настольный шлифовальный станок, ленточный шлифовальный станок или точилку для сверл.

Инструментальную сталь можно затачивать напильниками по металлу, что намного дешевле, чем покупка настольного шлифовального станка.

Можете ли вы заточить лопату? Да, можно заточить лопаточное сверло поэтому мы написали эту статью и собрали различные способы заточки лопаточного сверла.

Здесь мы попытались сэкономить ваши с трудом заработанные деньги, уменьшив расходы, которые вы должны сделать, купив новый набор лопаточных бит . Кроме того, мы постарались свести к минимуму усилия и тяжелую работу, которые вы вкладываете в заточку лопаты.

Как заточить насадки лопаты вручную?Существует несколько способов заточки лопаты, например, с помощью напильника по металлу, настольного шлифовального станка или станка для заточки сверл.

Все они также известны как инструменты для заточки лопаток.

Далее вы увидите, как можно заточить лопату всеми тремя способами.

Способ 1. Использование металлического напильника для заточки лопаточного сверлаДля заточки лопаточных сверл можно использовать металлический напильник . Давайте узнаем, как

Как заточить лопату напильником? Лопатки изготовлены из инструментальной стали, их можно затачивать напильником по металлу. Металлический файл не что иное, как Инструмент для заточки сверл . Если ваше сверло изготовлено из быстрорежущей стали, вам понадобится алмазный напильник. Если у вашего сверла есть шпоры, вам понадобится напильник, который помещается между центральной точкой и шпорой лопаточного сверла.

Металлический файл не что иное, как Инструмент для заточки сверл . Если ваше сверло изготовлено из быстрорежущей стали, вам понадобится алмазный напильник. Если у вашего сверла есть шпоры, вам понадобится напильник, который помещается между центральной точкой и шпорой лопаточного сверла.

Здесь мы воспользуемся металлическим напильником, чтобы заточить лопаточные насадки вручную в три простых шага.

Шаг 1. Заточите кромкиПриложите напильник к одной из кромок лопаточной насадки со скошенной или наклонной кромкой. Заточите файл, сохраняя тот же угол. Сделайте всего 3-4 удара напильником. Поверните насадку на 180 градусов и сделайте то же самое с другой губой.

Избегайте изменения угла при заточке, так как это может привести к повреждению ваших насадок.

Металлический напильник с прямоугольным сечением можно использовать для заточки лезвий лопаты, не касаясь шпоры или центральной точки.

Шаг 2. Заточите центральное острие Лопата должна иметь скошенный край на одной стороне треугольного центрального острия. Заточите режущую кромку центральной точки, сделав угол напильника равным углу скоса. Повторите процесс с другой стороны лопатки.

Заточите режущую кромку центральной точки, сделав угол напильника равным углу скоса. Повторите процесс с другой стороны лопатки.

Те, у кого есть лопата с шпорой, должны выполнить этот шаг. А те, у кого есть лопата без шпор, могут пропустить этот шаг.

Чтобы заточить шпоры, начните затачивать внутренние края, еще раз совместив угол напильника с углом скоса. Не точите слишком сильно шпоры лопастного сверла, так как они могут застрять в заготовке во время сверления.

Вы успешно заточили лопату с помощью напильника по металлу.

Подробнее: Как заточить буровые насадки

Способ 2. Использование настольной шлифовальной машины для заточки лопаточной насадки Использование настольной шлифовальной машины является хорошим выбором в качестве инструмента для заточки лопаты . Если у вас есть лопаточное сверло с шпорами, может быть трудно заточить лопаточное сверло с помощью настольной шлифовальной машины, потому что круги настольной шлифовальной машины, как правило, больше, чем кромка лопаточной коронки. Таким образом, использование настольного шлифовального станка также может привести к шлифованию шпоры.

Таким образом, использование настольного шлифовального станка также может привести к шлифованию шпоры.

Чтобы сточить шпоры и заточить кромки, поместите металлическую пластину перед шлифовальным кругом. Отрегулируйте скос на стороне лопаты, которую вы затачиваете. Начинайте затачивать шпоры до тех пор, пока кромки сверла не соприкоснутся с колесом.

Шаг 2. Заточите центральное остриеЧтобы заточить центральное острие лопаты, переместите центральное острие к колесу и коснитесь его 2–3 раза, помните, что заточка центральной точки в течение длительного времени может повредить так что будьте максимально осторожны.

Вы успешно заточили лопату с помощью заточного станка.

Метод 3. Использование станка для заточки сверл для заточки лопаточного сверлаНекоторые автоматические станки для заточки сверл также можно использовать для заточки лопаточного сверла.

Хотя станки для заточки сверл стоят дороже, чем металлические напильники, они могут быть самым быстрым и простым способом заточки перьевых сверл. Станок для заточки сверл поставляется с руководством пользователя и руководством, которые помогут вам в процессе заточки. Все, что вам нужно сделать, это поместить лопату в определенную камеру и включить машину, и пусть машина сделает все остальное.

Станок для заточки сверл поставляется с руководством пользователя и руководством, которые помогут вам в процессе заточки. Все, что вам нужно сделать, это поместить лопату в определенную камеру и включить машину, и пусть машина сделает все остальное.

Если вы хотите заточить большое количество сверл, этот метод может сократить ваши усилия и сэкономить время.

Вот как можно заточить лопату.

Заключение

Вышеприведенная статья является ответом на вопрос как заточить шпору? Сегодня мы узнали о трех важных способах заточки лопаточных насадок. Короче говоря, вы можете использовать металлический напильник

- для заточки перьевого сверла.

- Настольный шлифовальный станок для заточки лопаточных насадок без шпор.

- Станок для заточки сверл для заточки большого количества сверл.

Оставить комментарий

Можно ли использовать наждачную бумагу разной зернистости для заточки старой тупой лопаты / купил за 0,75 на 1 раз

спросил

Изменено 5 лет, 1 месяц назад

Просмотрено 286 раз

Используется для бурения отверстий в пнях черешчатых ягодных деревьев. Подержанное, старое, лопаточное сверло за 75 центов за одноразовое использование

Подержанное, старое, лопаточное сверло за 75 центов за одноразовое использование

2

Да, вы можете использовать наждачную бумагу, чтобы заточить лопату. Вам нужно будет прикрепить его к опорной доске, размер которой должен поместиться между шпорами и краем (см. Рисунок ниже, на котором обозначены части лопаточного наконечника). Подложка может быть из дерева, фанеры или МДФ — из чего угодно с плоской поверхностью, размер которой позволяет поместиться между шпорой и выступом. Затем вы приступали к заточке, прорабатывая прогрессивные абразивы, пытаясь поддерживать постоянный угол.

Приложив немного смекалки, вы, вероятно, могли бы сделать приспособление для этого, чтобы поддерживать постоянный угол. А можно было просто на глаз. Но, как вы можете видеть, это требует больших усилий, чтобы заточить немного для одноразового использования.

И если у вас еще нет материалов под рукой (наждачная бумага, обрезки дерева, какие-то средства для крепления наждачной бумаги к дереву — клей или скотч? — и т. д.), вероятно, дешевле просто купить новый бита лопаты.

д.), вероятно, дешевле просто купить новый бита лопаты.

В качестве альтернативы вы можете попробовать взять набор надфилей и использовать их для заточки лезвия. Вы можете найти дешевый набор за 4-12 долларов США в разных местах в Интернете. Но опять же, я не уверен, что эти дешевые надфили прослужат дольше одной заточки. И даже если они это сделают, новая лопатка будет дешевле. Напильники имеют смысл только в том случае, если вы планируете затачивать его снова и снова (и в этом случае вам, вероятно, все равно понадобится более хороший набор надфилей).

Изображение предоставлено: Wonkee Donkey Tools

2

Я бы использовал напильник, а не наждачную бумагу. Вы не сможете обернуть наждачную бумагу вокруг блока, а наждачная бумага произвольной формы будет просто повторять контуры поверхности (вместо того, чтобы создавать красивые плоские поверхности).

Если вы в отчаянии, вы можете обернуть наждачной бумагой какой-нибудь шаблон и использовать его как импровизированный напильник.

Поэтому в процессе следует время от времени охлаждать сверло в воде или масле.

Поэтому в процессе следует время от времени охлаждать сверло в воде или масле. Алмазным абразивом создаются лучшие рабочие поверхности. Поэтому мастера часто завершают процесс шлифовкой или хонингованием важных участков, снимая с них небольшой слой и выравнивая мельчайшие зазубрины.

Алмазным абразивом создаются лучшие рабочие поверхности. Поэтому мастера часто завершают процесс шлифовкой или хонингованием важных участков, снимая с них небольшой слой и выравнивая мельчайшие зазубрины.

Становится тупым: сверлить невозможно. Для его восстановления достаточно переточки углов и режущих кромок по данным нормативов, указанных в справочниках. Срок службы продлевается.

Становится тупым: сверлить невозможно. Для его восстановления достаточно переточки углов и режущих кромок по данным нормативов, указанных в справочниках. Срок службы продлевается.