Как сверлить коронкой по бетону: инструкция по применению в блоге Vira

Как правильно пользоваться коронкой по бетону для перфоратора

При выполнении строительных и ремонтных работ порой приходится обрабатывать бетонные и железобетонные конструкции. Сделать в них отверстие обычной дрелью вряд ли получится. Поэтому используют специальные инструменты повышенной мощности. Речь идёт о перфораторах.

В зависимости от технологической задачи, под перфоратор требуется соответствующая насадка. Одной из самых популярных справедливо считается коронка по бетону.

Следует разобраться, что это такое, где применяются коронки, какими они бывают. Плюс определиться с правильным выбором и научиться грамотно и безопасно работать с такими приспособлениями.

Содержание

- Конструкция

- Область применения насадок

- Основные преимущества

- Какие бывают коронки по бетону

- Рекомендации по выбору

- Как работать с коронками

- Как избежать травмирования при работе

Конструкция

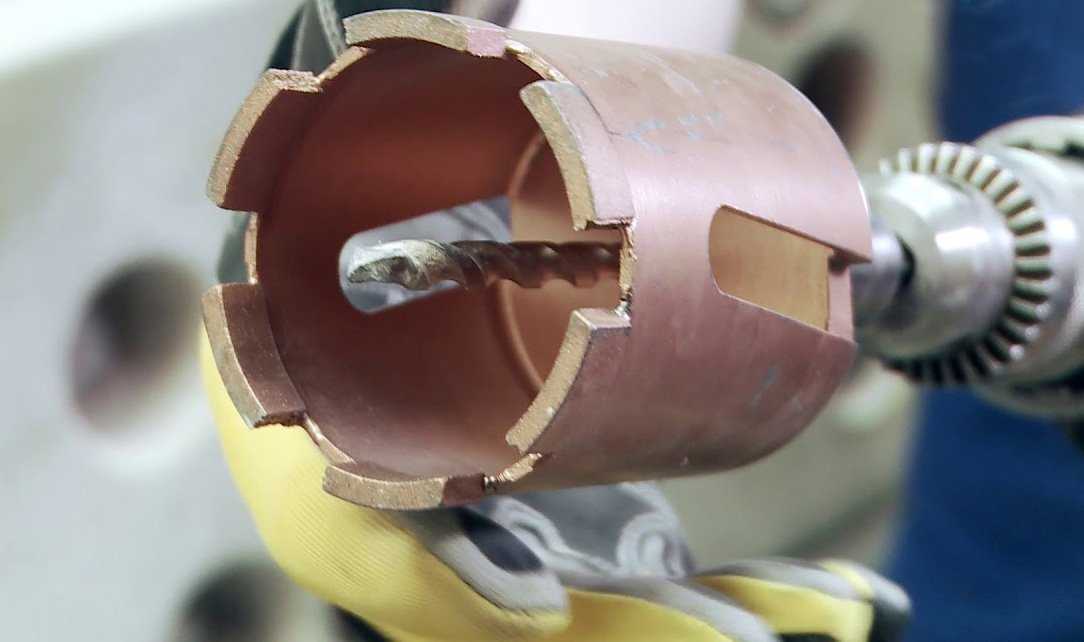

Фактически коронка — это насадка цилиндрической формы, которая оснащена хвостовиком для установки в патрон перфоратора, а также зубьями, прорезающими прочное бетонное основание.

Конструктивно изделие состоит из:

- хвостовика под патрон;

- фиксирующего болта для смены насадки;

- самой коронки с отверстиями для эффективного охлаждения;

- центровочного сверла по бетону;

- зубьев.

При изготовлении коронок по бетону применяют сплавы повышенной твёрдости.

Важную роль играет центровочное сверло. Оно позволяет выравнивать насадку в процессе сверления. На конце сверла предусматривается победитовый наконечник.

Если предстоит сверлить железобетонную конструкцию с помощью коронки, тогда насадка и центровочное сверло должны иметь алмазное напыление. Это увеличит эффективность сверления.

Алмазное напыление применяют на зубцах насадки. Если это просто бетон, тогда можно обойтись и победитовыми зубцами.

Обратите внимание, что хвостовик на таких насадках имеет специальную форму и конструкцию. Она указывает на то, что применяться подобные насадки могут лишь на перфораторах. Применять коронки на обычных дрелях не рекомендуется.

Применять коронки на обычных дрелях не рекомендуется.

За счёт болтового фиксатора на насадке можно оперативно заменить цилиндрическую часть на изделие другого диаметра, если это требуется. В итоге получается универсальная и довольно экономичная насадка под электроинструмент.

Область применения насадок

В основном коронки по бетону применяют в строительстве, а также при проведении различных электромонтажных работ.

Обычный бур способен просверлить отверстие диаметром не более 26 мм. Но даже если требуется выполнить выемку под выключатель или розетку, этих 26 мм явно недостаточно. Поэтому на помощь приходят коронки по бетону. Они представлены в широком ассортименте по диаметру. Могут высверлить выемку, то есть глухое отверстие под розетку, либо же пройти насквозь через бетонную стену.

Могут высверлить выемку, то есть глухое отверстие под розетку, либо же пройти насквозь через бетонную стену.

Обычно сквозные отверстия большого диаметра делают в том случае, когда нужно проложить водопроводные трубы, организовать систему отопления и подготовить иные виды коммуникаций. В зависимости от материала, используются насадки определённой прочности. Если это высокопрочные конструкции из гранита, асфальта или железобетона, тогда с такой задачей справится исключительно коронка алмазного типа.

Основные преимущества

Есть ряд причин, почему коронки по бетону пользуются спросом, а также являются порой безальтернативным способом выполнить поставленную задачу.

- Быстрое выполнение процедуры сверления.

В отличие от обычного сверла или бура, с помощью коронки можно вырезать отверстие большого диаметра, затрачивая при этом минимум времени.

В отличие от обычного сверла или бура, с помощью коронки можно вырезать отверстие большого диаметра, затрачивая при этом минимум времени. - Минимальные физические усилия. Чтобы сделать обычное отверстие под выключатель или розетку, раньше приходилось применять зубило, молоток и прочие ручные виды инструментов. На одну выемку уходило порой по несколько часов. Сейчас же мощный перфоратора практически всё делает сам. Его нужно лишь направлять и поддерживать.

- Высокая эффективность. Благодаря конструктивным особенностям коронки и мощности перфоратора, отверстия в бетонных и железобетонных конструкциях получаются ровными, аккуратными и точными.

- Стоимость. Цена коронок относительно небольшая. Как и на все остальные виды насадок под перфоратор. Поэтому приобрести себе такое изделие может каждый домашний мастер. Не говоря уже о профессиональных строителях.

Ошибка многих заключается в том, что они пытаются сэкономить на расходниках для перфоратора и покупают коронки с победитовыми зубцами, но при этом стремятся выполнить отверстия в железобетонных конструкциях. Но подобные насадки не способны долго выдержать подобной нагрузки. В итоге из-за крепкого железобетона зубцы ломаются.

Но подобные насадки не способны долго выдержать подобной нагрузки. В итоге из-за крепкого железобетона зубцы ломаются.

Важно понимать, что разные насадки в виде коронок подходят под определённые виды обрабатываемых материалов. Если это обычный бетон, то победитовых зубцов вполне хватит. Но для гранита и железобетона лучше сразу приобрести более эффективную и универсальную коронку алмазного типа.

Также не стоит забывать о соответствии хвостовика насадки патрону, который используется на вашем перфораторе. Если они не соответствуют друг другу, то воспользоваться насадкой вы попросту не сможете.

Какие бывают коронки по бетону

Перфораторы являются универсальными инструментами. В зависимости от насадки и режима работы, они могут выполнить различные поставленные перед ними задачи. В отличие от дрели, именно перфоратор способен пройти через гранит, железобетон и прочие материалы повышенной прочности.

Многих интересует, можно ли сверлить перфоратором с установленной алмазной коронкой обычный бетон, а не железобетон. Конечно можно. Такие насадки справятся с работой быстрее и эффективнее, чем те же победитовые аналоги.

Конечно можно. Такие насадки справятся с работой быстрее и эффективнее, чем те же победитовые аналоги.

При этом ошибочно считать, что сверление бетона возможности исключительно перфоратором, оснащённым алмазной коронкой.

Всего выделяют несколько разновидностей таких насадок, в зависимости от используемых материалов для их изготовления.

Все используемые материалы отличаются повышенной прочностью. Это твёрдые сплавы, позволяющие обеспечить нужную степень эффективности, надёжности и выносливости для коронок. Но режущая часть, то есть зубцы, у них бывает разной. Отсюда и идёт классификация коронок.

- Победитовые. В основе зубцов лежит вольфрам и кобальт. Такой сплав получают из соотношения 92% на 8%. Насадки отличаются повышенной стойкостью к высокой температуре, а также могут длительное время работать под нагрузкой. Такие коронки оптимально подходят для ситуаций, когда нужно выполнить отверстия в кирпиче или бетоне.

- Твердосплавные. Считаются наиболее бюджетными вариантами коронок под перфоратор.

Поэтому рекомендуют использовать только при обработке бетона. Если коронка столкнётся с металлом, тогда зубцы наверняка сломаются, либо деформируются. Выпускаются в диаметре от 20 до 100 мм. Причём диаметр 70 мм как раз предназначен для сверления отверстий под розетки и выключатели.

Поэтому рекомендуют использовать только при обработке бетона. Если коронка столкнётся с металлом, тогда зубцы наверняка сломаются, либо деформируются. Выпускаются в диаметре от 20 до 100 мм. Причём диаметр 70 мм как раз предназначен для сверления отверстий под розетки и выключатели. - Алмазные. Самые дорогие, но наиболее эффективные виды коронок. Зубцы за счёт алмазного напыления способны пройти через бетон, железобетон, гранит и другие высокопрочные конструкции.

Также различают виды коронок для установки в патрон перфоратора в зависимости от способа сверления и охлаждения.

По способу сверления бывают:

- Ударные. Способны работать в режиме отбойного молотка. Это делает работу более эффективной и быстрой. Но ударный режим можно применять только при работе с твердосплавными насадками.

- Безударные. Применяются только в режиме сверления. Это позволяет установить коронки и на обычную дрель. В безударном режиме следует работать с победитовыми (карбидо-вольфрамовыми) и алмазными зубцами.

Что же касается охлаждения, то тут различают 2 варианта.

- Сухое. То есть воздушное. Такие насадки отличаются наличием специальных отверстий на боковой стенке чаши цилиндрической формы. Через них поступает воздух, который и охлаждает инструмент.

- Мокрое. Либо водяное. Здесь чаша имеет закрытую конструкцию. В процессе работы требуется смачивать водой.

На самом деле смачивать насадки водой можно в обоих случаях. Это помогает увеличить срок службы инструмента, а также минимизировать объёмы создаваемой пыли в процессе сверления.

Другим значимым принципом классификации является тип используемого хвостовика.

По этому признаку различают 3 варианта конструкций коронок для перфоратора.

- SDS-Plus. Применяются в основном на бытовых, а также полупрофессиональных электроинструментах.

- SDS-Max. Применяются только на профессиональных видах перфораторов. У них хвостовик имеет диаметр 20 мм.

- Шестигранные. Подобные коронки подойдут для тех случаев, когда нужно просверлить отверстие большого диаметра с помощью дрели.

В некоторых случаях можно встретить крепление хвостовика типа BSP и под резьбу.

В зависимости от внешнего диаметра чаши коронки, их можно разделить на несколько категорий:

- маленькие — до 12 мм;

- средние — от 35 до 82 мм;

- крупные — от 150 до 400 мм;

- особо крупные — от 400 до 1200 мм.

Также диаметр чаши насадки влияет на количество рабочих элементов, то есть зубцов. К примеру, на цилиндрах диаметром 46 мм будет 5 зубьев, в то время как на 650 мм уже будет использоваться 32 режущих элемента.

Рекомендации по выбору

Если вы не знаете, как подобрать на перфоратор подходящие коронки для бурения твёрдого бетона, железобетона, гранита и других материалов, тогда ориентируйтесь на следующие рекомендации.

- Тип патрона. Для начала определитесь с тем, какой патрон используется на вашем электроинструменте. Для каждого типа предусмотрены определённые насадки. Речь идёт о типах хвостовиков, которые может удерживать патрон.

У кого есть несколько сменных патронов разного типа, это не проблема. Достаточно установить соответствующую оснастку. Если же патрон только один, тогда именно под него и нужно выбирать коронку с соответствующим хвостовиком.

У кого есть несколько сменных патронов разного типа, это не проблема. Достаточно установить соответствующую оснастку. Если же патрон только один, тогда именно под него и нужно выбирать коронку с соответствующим хвостовиком. - Диаметр чаши. Выбор этого параметра зависит от того, отверстие какого размера вам нужно получить. Если требуется максимально точный диаметр, вплоть до 1 мм, тогда учтите, что зубья выступают на несколько миллиметров. В итоге отверстие получается немного больше, чем диаметр самой чаши коронки.

- Охлаждения. Этот параметр будет играть важную роль лишь при условии, если необходимо выполнить отверстия в гранитных или железобетонных конструкциях. Для обычного бетона подойдёт как сухое, так и мокрое охлаждение.

- Вид материала зубцов. Выбирать нужно исходя из того, по какому материалу будет проводиться работа.

- Цена. Дешёвые коронки не способны качественно и эффективно выполнить поставленную задачу. Но и гнаться за самыми дорогими изделиями не стоит.

Если неправильно подобрать насадку под поставленную задачу, даже самые дорогие инструменты могут испортиться. Ищите золотую середину.

Если неправильно подобрать насадку под поставленную задачу, даже самые дорогие инструменты могут испортиться. Ищите золотую середину.

Как работать с коронками

Весь процесс делится на несколько этапов.

- Разметка. Для начала нужно нанести разметку для сверления будущего отверстия. Постарайтесь точно определить центр. Именно в него будет входить центрирующее сверло.

- Подготовка инструмента. Нужно проверить перфоратор на предмет исправности, найти розетку, либо протянуть удлинитель.

- Установка насадки. То, как снять и установить коронку в патрон перфоратора, зависит от характеристик конкретного электроинструмента. Обычно это ручной зажим или фиксация с помощью ключа. Тут уже ориентируйтесь на свой конкретный перфоратор.

- Крепление на анкеры. Если требуется выполнить точное сверление бетона или другого материала, воспользовавшись алмазной коронкой и мощным перфоратором, тогда лучше закрепить устройство на анкеры. Это позволит точно направлять инструмент, исключая перекосы и заклинивание цилиндра в проделываемом отверстии.

- Ручное сверление. Как вариант, можно сверлить и вручную. Но в этом случае старайтесь держать перфоратор прочно и уверенно. Придерживайтесь заданной разметки.

- Охлаждение. В процессе бурения от коронки будут отлетать частицы бетона. Чтобы не пострадал мастер и его перфоратор, а также не перегревалась насадка, рекомендуется аккуратно подавать на коронку проточную воду. Либо же это может быть воздушная система охлаждения.

- Вхождение в поверхность. Оптимальный вариант — это коронки с центровочным сверлом. Сначала сверло входит в материал, ориентируясь на разметку. Затем, когда сверло войдёт в бетон, сама коронка уже спокойно начнёт прорезать материал и входить в него на нужную глубину.

В завершении остаётся выключить перфоратор, извлечь высверленный цилиндрический камень из коронки и продолжить работу над другим отверстием.

Как избежать травмирования при работе

Чтобы исключить получение травм, нужно выполнять несколько важных правил:

- перед включением перфоратора и началом сверления убедитесь, что коронка и любая другая насадка надёжно закреплена;

- работать следует только в защитной одежде и очках, поскольку осколки могут угодить в глаза и повредить конечности;

- так как сверление ведёт к образованию пыли, рекомендуется также надеть и респиратор;

- место сверления можно смочить перед работой, что позволит уменьшить пылеобразование;

- используйте исключительно специальные резиновые перчатки, а не тканевые, которые при вращении патрона могут намотаться на вал;

- не применяйте коронки, на которых сломан хотя бы один зубец, поскольку это приведёт к повышенным вибрациям, а также снизит эффективность работы.

В остальном же нужно придерживаться тех же правил, что и при работе с любым другим электроинструментом.

Специальные коронки для перфораторов — это полезные и универсальные приспособления. Они открывают дополнительные возможности и раскрывают функционал электроинструмента.

Как часто пользуетесь перфоратором? Есть ли в арсенале насадка коронка? Для каких целей применяли? Как выбирали?

Как сверлить алмазной коронкой по бетону

Алмазные коронки – самый эффективный вид оснастки для бурильных установок, сверл, перфораторов и других инструментов при работе с такими материалами высокой плотности как бетон, в том числе с тяжелым армированием. Из этого материала вы узнаете, как пользоваться алмазной коронкой по бетону в различных условиях, а также самые распространенные ошибки, которые препятствуют эффективному бурению.

В чем преимущества алмазных коронок

Прежде чем разбирать, как пользоваться коронкой по бетону с алмазным напылением, определим, что из себя представляет данный вид оснастки, и в чем его преимущества. Для установки подрозетников, проведения труб, кабелей и других коммуникаций, в бетоне зачастую требуется проделать отверстия определенного диаметра. Лучше всего для этого подходят коронки с режущими сегментами, на которых методом напайки помещены алмазные сегменты. Такая оснастка имеет следующие преимущества:

- Более высокая скорость сверления, что позволяет экономить ресурс оснастки и в целом повышать эффективность работы.

- Максимально чистые работы, возможность сухого бурения, что особенно важно при проведении работ в помещениях с чистовой отделкой.

- Возможность сверлить как вертикально, так и горизонтально и под любыми углами, это может потребоваться в помещениях с нестандартной геометрией или при необычных заказах.

- Идеально гладкие и ровные отверстия, без сколов и трещин, что особенно важный нюанс, когда требуется, например, высверлить в стене подрозетник.

- Алмазные сегменты поддаются ремонту путем повторной напайки. Для этого отрезается отработанный участок насадки, и на оставшуюся часть производится напайка новых сегментов.

- Можно работать по любым поверхностям, как хрупким, вроде керамических блоков, так и наиболее прочным, таким как бетон с тяжелым армированием.

Несмотря на все преимущества такой оснастки, оператор должен знать, как правильно сверлить бетон коронкой такого типа, иначе возможно повреждение инструмента или поверхности.

Как правильно сверлить бетон алмазной коронкой – основные правила

Поговорим о нескольких главных правилах того, как правильно сверлить коронкой по бетону.

- Поверхность, которую сверлят, должна быть зафиксирована и находиться в неподвижном состоянии на протяжении выполнения работ, в противном случае возможно ее повреждение или изготовление неровного отверстия.

- Инструмент нужно держать ровно: если это ручная дрель или перфоратор, это достигается усилиями оператора, если это стационарная бурильная установка, она должна быть прочно закреплена.

- Во время бурения нужно двигать инструмент вперед и назад в небольшом диапазоне с интервалом в 1-2 секунды. В противном случае возможно засорение алмазных сегментов, что приведет к более быстрому износу коронок и снижению качества отверстий.

- В большинстве случаев подача воды при бурении обязательна: это позволяет не допустить перегрева алмазной коронки и ее выхода из строя, а также помогает вымывать шлам из отверстия, что приводит к большей нагрузке на инструмент и оснастку. Сверлить без подачи воды, «насухую» можно только с определенными моделями алмазных коронок, не со всеми инструментами, при соблюдении правил.

- Необходимо своевременно удалять шлам из отверстия.

В целом важно понимать, что от оператора во время алмазного бурения зависит очень много, поэтому выполнять эту работу без надлежащего опыта и познаний не рекомендуется.

Как сверлить бетон алмазной коронкой – основные ошибки во время бурения

Недостаточно знать, как сверлить алмазной коронкой по бетону: не менее важно знать типичные ошибки, которые допускаются при этом процессе, чтобы избегать их во время работы.

- Неправильно подобранные обороты вала в установке или в дрели под конкретный диаметр коронки. Так, для коронок диаметром от 0 до 90 мм включительно нормальной скоростью будет до 3 000 оборотов в минуту, от 80 до 160 мм – до 1 600 оборотов в минуту, и так далее. В инструкции к хорошим коронкам имеются все указания о рекомендуемой скорости бурения.

- Недостаточное количество воды при сверлении. Помните, что если у вас недостаточно большой опыт в сверлении, лучше лить воды значительно больше, чем это необходимо. Когда у вас появится достаточно опыта, вы научитесь определять необходимый баланс между экономией воды и опасностью перегрева.

- Длительное сверление на «замыленных» сегментах.

Чаще всего это происходит при сухом сверлении, и приводит к тому, что вначале сверление замедляется, а потом вовсе прекращается. Чтобы этого не допустить, необходимо очистить сегменты от шлама.

Чаще всего это происходит при сухом сверлении, и приводит к тому, что вначале сверление замедляется, а потом вовсе прекращается. Чтобы этого не допустить, необходимо очистить сегменты от шлама. - Продолжение сверления после того, как сегменты износились.

В заключение напомним: иметь хорошую оснастку не менее важно, чем знать, как сверлить алмазной коронкой, поэтому советуем вам ознакомиться с обширным каталогом интернет-магазина «Инженертулс», где представлены коронки от лучших отечественных и европейских производителей.

Как завинчивать бетон

Главная » Как сверлить бетон

Сверление в бетоне затруднено, потому что бетон плотный и имеет встроенные заполнители, которые могут мешать буровому долоту – сверление может быстро испортить сверло. Когда буровое долото сталкивается с заполнителем, оно тянется дальше. Одним из наиболее часто используемых инструментов для сверления отверстий в бетоне является перфоратор.

Ударная дрель имеет функцию молотка, состоящую в том, что сверло не только вращается само по себе, но и совершает небольшие движения вперед и назад для разрушения материала и облегчения сверления. В случае бетона удар молотком помогает измельчить бетон, а вращение формирует отверстие.

В случае бетона удар молотком помогает измельчить бетон, а вращение формирует отверстие.

С другой стороны, можно также сверлить бетон с помощью дрели, которая требует больше времени для сверления бетона по сравнению с перфоратором и требует больших физических усилий, кроме того, избыточное тепло, выделяемое в сверле, может сломать сверло.

Ступени для сверления бетона- 1: Отметьте положение отверстий

Хотя это может быть не всегда необходимо, рекомендуется отмечать места, где вам нужно будет сверлить крепления, особенно если вам нужно просверлить несколько отверстий, чтобы сбалансировать нагрузки.

- 2: Знайте, как сверлить отверстие

Подготовьте дрель, установив планку контроля глубины, если она у вас есть, или отметьте на дрели место, до которого нужно сверлить. Это будет зависеть от длины винта или анкера, который вы пытаетесь закрепить, и толщины устанавливаемого приложения.

- 3: Просверлите отверстие

Начните с медленного сверления отверстия, чтобы убедиться, что вы контролируете процесс при первом сверлении бетона. Как только у вас будет готовое отверстие, вы сможете бурить быстрее.

- 4: Очистите отверстие

После того, как вы просверлите отверстие, важно очистить его от пыли. Удаление пыли улучшит прочность и удержание анкеров. Вы можете использовать воздушный насос, баллончик со сжатым воздухом или пылесос.

- 5: Закрепите свой бетонный анкер!

Чтобы установить шуруп в бетон, все, что вам нужно сделать, это просверлить отверстие в бетоне, вычистить отверстие и вбить шуруп, молотком не нужно! Шурупы по бетону — отличный вариант, если нужно закрепить близко к краю, так как они не расширяются и давление на основной материал уменьшается.

Хотя процесс установки может показаться простым, вы должны убедиться, что правильно выполняете процесс установки в соответствии с ETA. Это включает в себя такие вещи, как очистка просверленного отверстия, использование правильного крутящего момента и недотягивание винтов.

Это включает в себя такие вещи, как очистка просверленного отверстия, использование правильного крутящего момента и недотягивание винтов.

Шурупы по бетону поставляются с различными типами головок, в том числе с плоской или шестигранной головкой, а также с соединительной или внутренней резьбой. Ваш выбор винта будет зависеть от применения и места установки.

Как пользоваться шурупом по бетонуЧтобы установить шуруп в бетон, вам нужно только просверлить отверстие в бетоне и закрутить шуруп. Шурупы по бетону — отличный вариант, если нужно закрепить близко к краю, так как они не расширяются и давление на основной материал уменьшается.

Шурупы по бетону поставляются с двумя типами головок: с шестигранной головкой и с плоской головкой. Винты с шестигранной головкой легче установить, но они выглядят не так хорошо, потому что головка приподнята и не сидит на одном уровне с поверхностью, поэтому ваш выбор зависит от расположения винта.

Крепежи для бетона Если вам интересно, какие крепления для бетона существуют, здесь мы перечислим некоторые другие наиболее популярные варианты на рынке: анкеры-втулки, химические анкеры, крепления к раме и шурупы для бетона, каждый из которых имеет разные характеристики и выбор будет зависеть от того, что вам нужно.

Гильзовые анкеры используются для соединения несущих и ненесущих элементов с бетоном. Это отличное решение для установки на стене благодаря большей ширине, обеспечивающей более высокое сопротивление сдвигу

Химические анкеры представляют собой более гибкую альтернативу механическим анкерам для крепления в тяжелых условиях. Их можно использовать близко к кромке и с более короткими расстояниями между ними, потому что они не создают нагрузки на основной материал. Они также могут использоваться со многими различными базовыми материалами, кроме бетона.

Крепления к раме, такие как многофункциональный дюбель для рамы MFR, одобрены ETA для крепления в бетоне. Длинная зона расширения и раннее расширение, обеспечиваемое боковыми стержнями, обеспечивают надежную фиксацию, а также обеспечивают высокие значения нагрузки.

Наконец, как мы упоминали ранее, шуруп по бетону позволяет ускорить монтаж, поскольку количество шагов, необходимых для монтажа, сокращается. Это также обеспечивает гибкость, поскольку, если вам нужно, вы можете удалить винт после его установки. Это идеально подходит для тех случаев, когда проект изменяется или допущена ошибка, и необходимо скорректировать размещение крепежа.

Это идеально подходит для тех случаев, когда проект изменяется или допущена ошибка, и необходимо скорректировать размещение крепежа.

Как эффективно и безопасно сверлить бетон

Бетон маркиявляется одним из наиболее распространенных и универсальных строительных материалов, используемых сегодня.

История современного бетона насчитывает многие тысячи лет, но концепция остается неизменной: смесь песка, заполнителей и воды образует затвердевший материал, который может противостоять не только стихиям, но и физической силе.

Хотя бетон используется для всего, от фундамента до стен и потолков, одной из самых больших проблем для профессионалов в области строительства было то, как сверлить бетон или как вкручивать в него винты.

Поскольку бетонные материалы могут быть очень твердыми и толстыми, сверление и завинчивание бетона может быть довольно сложным и привести к поломке обычных сверл. Для решения этой проблемы была изобретена перфоратор.

Ударная дрель Работа и возможности

Ударная дрель, иногда называемая бетонной дрелью или цементной дрелью, представляет собой инструмент, который выполняет вращательное движение сверления, одновременно оказывая ударное действие низкого давления.

Это делается с помощью ряда взаимосвязанных шестерен, которые взаимодействуют с кулачком внутри перфоратора. В некоторых случаях патрон перемещается вверх и вниз для выполнения ударного действия, в то время как шестерни выполняют операцию сверления.

Сверло по бетону обычно используется при работе с перфоратором. Эти сверла, иногда называемые сверлами по каменной кладке, часто изготавливаются из очень прочных материалов, таких как карбид вольфрама.

В отличие от обычных сверл, изготовленных из стали, сверла из карбида вольфрама выдерживают большие нагрузки и могут выдерживать большие нагрузки без сколов и трещин.

Эти же сверла также обычно используются при сверлении поверхностей плитки и других твердых материалов.

При использовании перфоратора оператор все равно должен обращать внимание на усилие, воздействующее на бетон. Одним из самых больших недостатков бетона является то, что он может давать трещины.

Когда это происходит, трещины могут широко распространяться и нарушать целостность поверхности. Именно по этой причине большие бетонные плиты часто имеют надрезы, как в случае с тротуарами.

Надрезы предназначены для остановки, если трещины развиваются так, что трещины не распространяются по всей бетонной поверхности.

Сверление бетона с помощью робота

Цифровая эпоха также принесла с собой инновации в робототехнике, в том числе перфораторы. Поскольку процесс сверления бетона может быть трудоемким и потенциально опасным, такие компании, как nLink, создали роботизированные системы, которые могут сверлить бетонные потолки.

Преимущества использования роботов для выполнения операций бурения с ударом многочисленны и включают меньшую нагрузку на людей и меньшее количество несчастных случаев и травм на стройплощадках.

Кроме того, роботы, которые могут выполнять бурение с ударом, снижают вероятность возникновения у рабочих заболеваний легких. Силикоз — это заболевание легких, которое может развиться после многих лет вдыхания кремнеземной пыли, которая часто попадает в воздух при сверлении или завинчивании бетона с помощью ударной дрели.

Даже при использовании средств защиты органов дыхания для рабочих на строительных площадках все еще существует угроза развития силикоза или других легочных заболеваний, возникающих в результате вдыхания твердых частиц строительных материалов.

Фото: Департамент транспорта штата Орегон Роботы выводят рабочих из опасных зон, уменьшая вероятность вдыхания опасных частиц. Преимущество робототехники, использующей перфораторы, заключается в том, что она может использовать преимущества точного направления.

В отличие от обычного сверла или бура, с помощью коронки можно вырезать отверстие большого диаметра, затрачивая при этом минимум времени.

В отличие от обычного сверла или бура, с помощью коронки можно вырезать отверстие большого диаметра, затрачивая при этом минимум времени. Поэтому рекомендуют использовать только при обработке бетона. Если коронка столкнётся с металлом, тогда зубцы наверняка сломаются, либо деформируются. Выпускаются в диаметре от 20 до 100 мм. Причём диаметр 70 мм как раз предназначен для сверления отверстий под розетки и выключатели.

Поэтому рекомендуют использовать только при обработке бетона. Если коронка столкнётся с металлом, тогда зубцы наверняка сломаются, либо деформируются. Выпускаются в диаметре от 20 до 100 мм. Причём диаметр 70 мм как раз предназначен для сверления отверстий под розетки и выключатели.

У кого есть несколько сменных патронов разного типа, это не проблема. Достаточно установить соответствующую оснастку. Если же патрон только один, тогда именно под него и нужно выбирать коронку с соответствующим хвостовиком.

У кого есть несколько сменных патронов разного типа, это не проблема. Достаточно установить соответствующую оснастку. Если же патрон только один, тогда именно под него и нужно выбирать коронку с соответствующим хвостовиком. Если неправильно подобрать насадку под поставленную задачу, даже самые дорогие инструменты могут испортиться. Ищите золотую середину.

Если неправильно подобрать насадку под поставленную задачу, даже самые дорогие инструменты могут испортиться. Ищите золотую середину.

Чаще всего это происходит при сухом сверлении, и приводит к тому, что вначале сверление замедляется, а потом вовсе прекращается. Чтобы этого не допустить, необходимо очистить сегменты от шлама.

Чаще всего это происходит при сухом сверлении, и приводит к тому, что вначале сверление замедляется, а потом вовсе прекращается. Чтобы этого не допустить, необходимо очистить сегменты от шлама.