Как сделать сверхпрочный бетон: Сверхпрочный бетон нового поколения: как сделать – Бетонпедия

Высокопрочный бетон: состав, свойства и характеристики

Содержание

- 1 Что собой представляет материал?

- 2 Составляющие компоненты

- 2.1 Вяжущее материалы

- 2.2 Песок

- 2.3 Крупный заполнитель

- 2.4 Тонкомолотые добавки

- 3 Характерные свойства

- 4 Показательные характеристики жидкого раствора

- 5 Параметры застывших бетонных монолитов

- 6 Производство сверхпрочного композита

- 7 Области применения

На сегодняшний день искусственный стройматериал занимает одно из лидерских мест в строительной отрасли. Современный высокопрочный бетон различных марок несколько отличается от давно привычных нам бетонов. Он обладает гораздо лучшими высокопрочными свойствами, нежели «старые» смеси. Сооружения из высокопрочного бетона выходят крепкими, надежными, способными служить на пользу людям много десятков лет.

Что собой представляет материал?

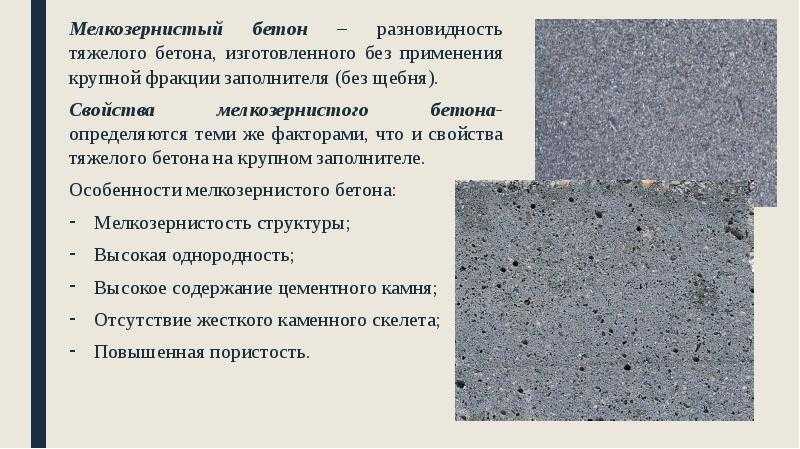

Высокопрочным бетоном называют тяжелые, мелкозернистые смеси марок М600-М1000, минимальная прочность на сдавливание которых равняется В60 и выше. Применение высокопрочных растворов позволительно для строительства различных уровней сложности. Любой архитектурный проект можно воплотить в реальность при помощи такого стройматериала.

Применение высокопрочных растворов позволительно для строительства различных уровней сложности. Любой архитектурный проект можно воплотить в реальность при помощи такого стройматериала.

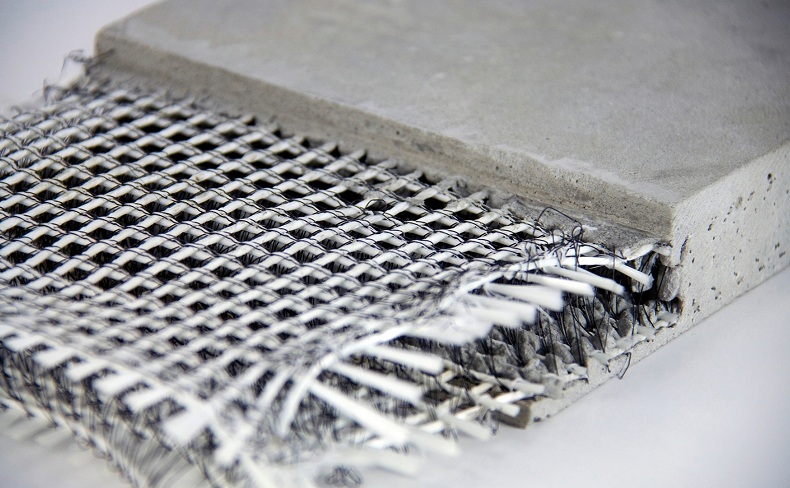

Высокопрочный бетон отлично взаимодействует с крепким армирующим материалом. Их тандем высоко ценится и пользуется широким спросом у мастеров, особенно при возведении железобетонных строений. Наборные железобетонные сооружения возводятся на тяжелых бетонах марок 400-500. Применение стройматериалов больших марок разрешает уменьшить массу строений, сократить диаметр в разрезе, изготовить максимально подходящие по параметрам изделия.

Высокопрочные бетоны, склонные к стремительному застыванию, способны практически в таких же темпах повышать свой уровень крепости. Это позволяет значительно уменьшить время паровой обработки бетонных конструкций при их производстве, а иногда и вовсе отказаться от данной манипуляции.

Низкий уровень деформирования в высокопрочном бетоне при краткосрочных либо довольно продолжительных нагрузках увеличивает твердость конструкционных деталей, способствует уменьшению расползания стройматериала. Высокопрочному бетону свойственна та же интенсивность усадки, что и раствору со средней прочностью.

Высокопрочному бетону свойственна та же интенсивность усадки, что и раствору со средней прочностью.

Вернуться к оглавлению

Составляющие компоненты

От входящих в состав ингредиентов требуется наделить строительную смесь необходимыми свойствами при самых малых расходах сырьевых материалов. Основа состава высокопрочных бетонов состоит из вяжущих веществ, песка, крупных наполнителей.

Вернуться к оглавлению

Вяжущее материалы

Как правило, роль вяжущих компонентов для такого рода бетонов выполняют наиболее активные портландцементы определенной консистенции. Профессионалы советуют использовать вяжущие с густотой 25-26 % и минимальной активностью 500-600. Высокопрочный бетон следует готовить на основе портландцементов с повышенной активностью. Благодаря ускоренным темпам приобретения бетонами прочности нет необходимости в применении разных примесей, убыстряющих застывание раствора.

Вернуться к оглавлению

Песок

Создание высокопрочных строительных смесей не обходится без добавления крупных либо мелких кварцевых полевошпатовых песков. Кристаллики крупных марок песка идут 1,25-5 мм шириной, песчинки мелких сортов – 0,14-0,63 мм. Чтобы строительная смесь лучше ложилась во время стройки, при ее изготовлении мелкого песка добавляют больше, нежели крупного. Но иногда эту пропорцию выравнивают.

Кристаллики крупных марок песка идут 1,25-5 мм шириной, песчинки мелких сортов – 0,14-0,63 мм. Чтобы строительная смесь лучше ложилась во время стройки, при ее изготовлении мелкого песка добавляют больше, нежели крупного. Но иногда эту пропорцию выравнивают.

Некоторые марки сверхпрочного бетона (вплоть до 800) изготавливаются из чисто крупных либо средних сортов песка. Однако в этом вопросе следует соблюдать рамки, указанные госстандартами.

Вернуться к оглавлению

Крупный заполнитель

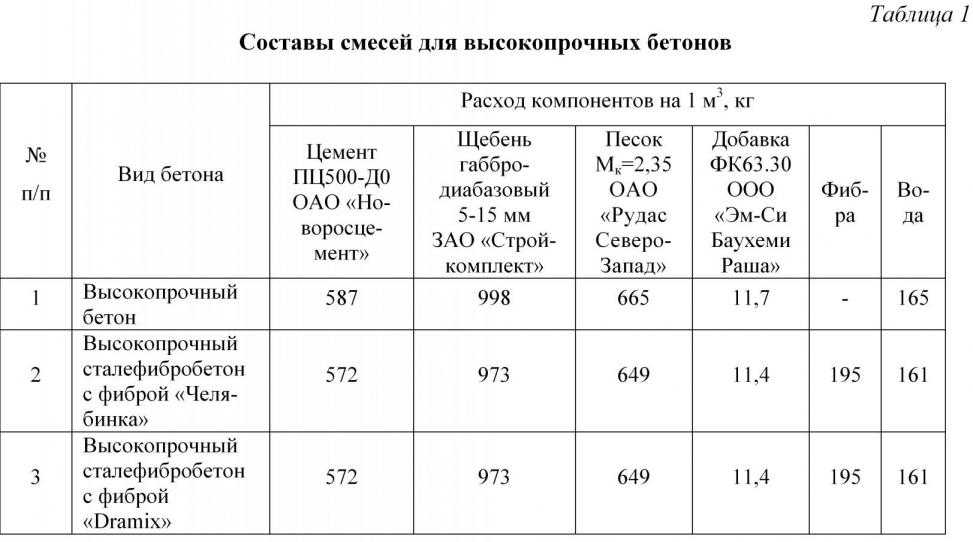

Крупным наполнителем в подобных строительных смесях служит щебенка. Крепость на сжатие сего заполнителя при повышенной влажности должна быть минимум в полтора раза больше, нежели у бетонного раствора. Перед использованием щебенку следует отсортировать, очистить от отмучиваемых частиц. Ширина отсортированных песчинок должна варьироваться по фракциям: 5-10, 10-20, 20-40 мм.

Сорт щебня подбирают под нужную ширину бетонного изделия, а также под тип используемой арматуры. Для слабо армированных сооружений с толстыми стенами используют материал с заполнителем, крупность которого составляет до 70 мм. Наполнитель, применяемый при изготовлении высокопрочного состава, должен быть сухим, отвечать всем запросам ГОСТ.

Для слабо армированных сооружений с толстыми стенами используют материал с заполнителем, крупность которого составляет до 70 мм. Наполнитель, применяемый при изготовлении высокопрочного состава, должен быть сухим, отвечать всем запросам ГОСТ.

Вернуться к оглавлению

Тонкомолотые добавки

В высокопрочный бетон принято добавлять кремнеземную пыль. Но бетоны, прочность которых составляет C 55/67, C 60/77, могут обойтись без этой силикатной добавки. Кремнеземная пыль появляется при очищении газообразной отработки во время производственных процессов кремния.

Силикатная пыль действует внутри бетонных составов по трем направлениям:

- заполнение свободных пространств между цементными кристаллами, тем самым наделяя бетонное изделие гораздо большей плотностью;

- пуццолановое взаимодействие с гашеной известью, обеспечивающее рост прочности цементного раствора;

- • улучшение взаимной реакции между песком и цементом.

К основным составляющим высокопрочного бетонного раствора могут также добавляться пластификаторы химического происхождения.

Вернуться к оглавлению

Характерные свойства

Современные бетонные смеси с повышенной крепостью обладают массой свойств, положительно сказывающихся на эксплуатации готовой продукции. Мастера отделяют характеристики бетонного раствора от свойств уже готовых монолитов.

Вернуться к оглавлению

Показательные характеристики жидкого раствора

Главными эксплуатационными параметрами бетонной смеси являются:

- плотность от 1,0 до 1,4;

- плывучесть с деформацией конуса от 65 до 70 см;

- содержание всего 1 % кислорода;

- мизерные показатели расслоения;

- минимальные сроки поддержания реологических качеств – 3-4 часа.

То, что растворы могут сохранять свои качества на протяжении некоторого времени, дает им большой плюс. Ведь при перевозке дорога от места производства до строительной площадки может длиться не один час. Большую роль играет консистенция раствора. Она должна быть идеально однородной, иначе есть риск расслоения, и как итог, утеря характерных качеств застывшего стройматериала.

Большую роль играет консистенция раствора. Она должна быть идеально однородной, иначе есть риск расслоения, и как итог, утеря характерных качеств застывшего стройматериала.

Вернуться к оглавлению

Параметры застывших бетонных монолитов

Среди показательных свойств бетонного камня выделяют:

- прочность на сдавливание, варьирующаяся от 50 до 100 МПа, а также на растягивание во время загибания – минимум 4 МПа;

- уплотненность и пористость;

- износостойкость;

- устойчивость к минусовым температурам минимум F400 и водонепроницаемые способности от W10;

- впитывание влаги максимум 1 %;

- малый процент искривления.

К сожалению, повышенная плотность бетонов такого рода из-за высокого давления при взаимодействии с влагой может привести к образованию микроскопических разрывов в материале. Строительную смесь с повышенной плотностью желательно наделить умеренной пористой структурой, которая исполнит роль смягчителя для лишней энергии и напряжения во время тепловыделения при застывании.

Вернуться к оглавлению

Производство сверхпрочного композита

На месте строительства нужно правильные пропорции пластификатора.Во время изготовления подобных материалов главное – добиться нормальной удобоукладываемости композита на протяжении всего строительного процесса. Достичь этой цели возможно при выполнении следующих условий:

- непрерывное наблюдение за уровнем влажности наполнителей;

- соблюдение четких дозировок согласно рецептуре;

- использование для смешивания высокоскоростных смесительных устройств;

- четкая последовательность закладки ингредиентов внутрь смесителя, установление положенного времени смешивания для каждого компонента;

- если бетон покупной, то нужно узнать сроки начала его застывания, сопоставить их со временем, требуемым для перевозки, монтажа стройматериала, и если нужно, домешать в состав веществ, замедляющих твердение;

- соблюдение правильных добавочных пропорций пластификатора на месте строительства.

Заметим, что для сверхпрочных смесей лучше использовать материалы с повышенной активностью, потому как их несложно перекачивать посредством бетонной помпы. От правильности ухода за бетоном зависит его качество. Материалу следует обеспечивать влажную обработку на протяжении трех суток. Это гарантирует устойчивость готового продукта к различным негативным факторам, а также долгий срок службы.

Дабы не наделать промахов во врем изготовления, монтажа и ухода за композитом, специалисты советуют набросать схему действий, контролирующих все вышеперечисленные процессы. Здесь должны присутствовать такие пункты:

- контроль от лица производителя стройматериала: отслеживание характеристик и качества сырья, технических способностей, исправности производственного оборудования; выявление характерных параметров готовой смеси и предполагаемых отклонений;

- контролирование от лица покупателя, использующего бетон;

- меры при несоответствии желаемым требованиям;

- выявление ответственных особ.

Вернуться к оглавлению

Области применения

Высокопрочные композиты используются, как правило, в случаях, где есть нужда в снижении размеров и веса сооружения, а также требуется повышение коэффициента прочности конструкции. К этим случаям относятся:

- постройка многоуровневых конструкций;

- возведение мостов и иных транспортных сооружений;

- строительство складов для хранения радиоактивного утильсырья;

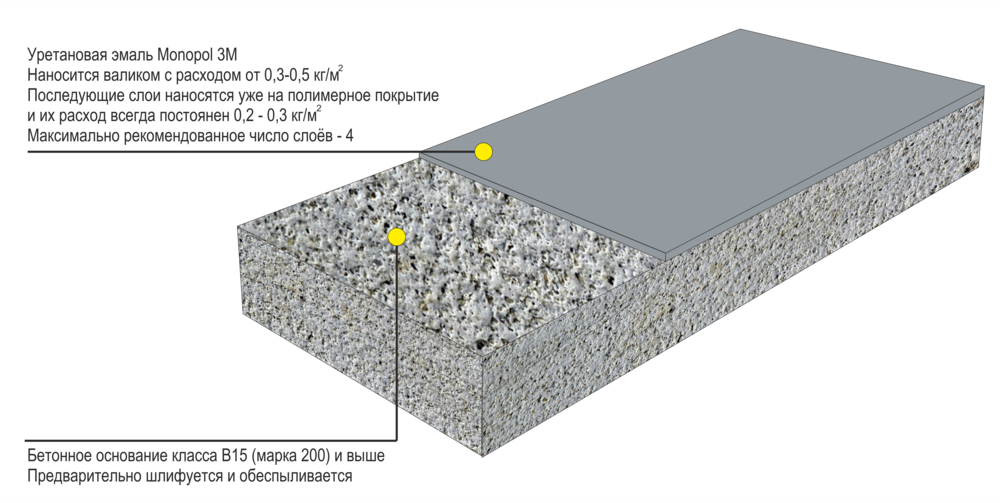

- заливка полов внутри масштабных промышленных сооружений;

- постройка иных особых объектов.

Высокопрочный бетон (сверхпрочный, высокой прочности)

Время на чтение:

4 минуты

1045

Физические и механические возможности бетона высокой прочности недостижимы для традиционных материалов прошлого. Его использование позволяет создавать долговечные устойчивые конструкции при относительно небольшом весе.

Его использование позволяет создавать долговечные устойчивые конструкции при относительно небольшом весе.

Содержание

- 1 Бетон высокой прочности

- 2 Европейская классификация бетона

- 3 Состав

Бетон высокой прочности

Растущие потребности строительства заставили модифицировать бетонные смеси.

Высокопрочный бетон с пределом прочности при сжатии В60 обладает:

- повышенной надежностью;

- возросшим размахом бетонных конструкций любой формы;

- повышенной износостойкостью;

- увеличенной грузоподъемностью;

- устойчивостью к агрессивной среде;

- долговечностью;

- морозостойкостью.

Прочность на растяжение материала составляет 10% от прочности на сжатие. К преимуществам инновационного материала можно отнести и снижение на 30% его расхода по сравнению с существовавшим ранее. Использование цемента при этом уменьшилось до 450-600 кг/м³. Большинство высокопрочных бетонов являются водонепроницаемыми.

Сверхпрочный бетон (марка C 100/115 по европейским стандартам) не только выдерживает различные механические нагрузки. В его составе — высокотехнологичная смесь, позволяющая создавать конструкции любой геометрии.

Легкость укладки способствует уменьшению численности рабочих на стройке. Суперпрочный материал способен самоуплотняться, что в ходе строительства делает ненужными вибраторы.

Нормативно такая бетонная смесь не регламентирована. Однако в условиях лаборатории под воздействием тепла и давления достигнуто значение прочности на сжатие до 800 Н/мм (единица измерения момента силы).

Европейская классификация бетона

Европейский бетонный стандарт EN-206-1:2000 вводился с переходными периодами в зависимости от конкретики стран.

Сегодня применяется стандарт PN-EN-206+A1:2016-12. Классы прочности маркируются буквой С и цифрами: от C 8/10 до C 100/115.

Первое число указывает на характерную прочность материала на сжатие, выявленную на цилиндрах (например, в Великобритании, Франции). Второе — демонстрирует механопрочность, полученную с помощью кубических образцов (Польша, Германия).

Классификация строилась на основе сложившегося в странах Европы определения прочности материала на сжатие. В связи с тем, что PN-EN-206+A1:2016-12 — стандарт европейский, оба значения появляются в обозначении класса прочности.

Высокопрочный класс определяется как плотные бетоны с характерной прочностью выше C55. В Европе разработаны нормы для материалов класса прочности до C100.

Бетоны с легким заполнителем можно изготавливать как высокопрочные. Европейские нормы отводят им классы прочности от LC55 до LC80.

Европейский стандарт учитывает также степень воздействия, как связанного, так и не связанного с нагрузкой.

Классификация воздействий учитывает конкретику условий использования бетона, мер защиты, покрытий для металла и арматуры:

X0

— нет риска коррозии и химической агрессии;XC1-4

— коррозия, вызванная карбонизацией;XD1-4

— коррозия из-за хлоридов;XS1-3

— коррозия, вызванная хлоридами морской воды;XF1-4

— агрессивный эффект замораживания/оттаивания;XA1-3

— химическое воздействие;XM1-3

— агрессия от истирания.

Стандарт регламентирует нормы для тяжелого, сверхтяжелого и легкого стройматериала, произведенного без воздухововлекающих и газообразующих заполнителей. Не учтены в классификации крупнопористый и жаростойкий материал и бетонная смесь плотностью менее 800 кг/м³.

Обязательность норм коснулась добавок, методов испытаний, производственного контроля и т.п. Таких направлений, связанных с бетоном, в классификации десятки.

Состав

Возрастающие требования строительной отрасли обусловили проведение модификации бетона.

Высокопрочные бетоны производят, используя:

Вяжущие компоненты

. Это пластифицированный, гидрофобный или простой портландцемент. При создании основы важны: густота цементной массы (25-26%) и активность (не ниже 500-600). Высокоактивные портландцементы ускоряют нарастание твердости и сокращают потребность в средствах для схватывания материала.Сопутствующие заполнители

. Это грубые или мелкие фракции магматических пород и искусственных примесей:- стандартизированная добавка — микрокремнезем — побочный продукт производства кремния и ферросилиция;

- пуццолановые премиксы: вулканический пепел, пемза, туф;

- фракции клинкера, керамзита, шамота, шлака (с содержанием оксида кальция менее 40%).

Водный компонент

. Допустимо применение водопроводной воды и из природных водоемов при pH не ниже 4. Запрещено использовать:- воду с большой концентрацией хлорида натрия, а также других солей натрия, кальция и магния;

- болотные, канализационные, сточные бытовые и промышленные воды.

Микрогранулы примесей в сотни раз меньше цементных. Они меняют свойства материала, заполняя пространство между его частицами, усиливают сцепление и увеличивают прочность бетона. Размер гранул в конкретике применения должен соответствовать ГОСТ. Инертный сыпучий агрегат составляет около 80% веса бетона и 70-75% его объема.

Кроме основных компонентов для создания высокопрочных бетонов применяются водные примеси (пластификация), разжижающие добавки, примеси для аэрации и ускорения затвердения.

Средство для удаления бетона для тяжелых условий эксплуатации Knockout 100 – Corrosion Technologies

Средство для удаления бетона для тяжелых условий эксплуатации Knockout 100

285,80 долларов США

{«31297350008928»: {«доступно»: true ,»id»: 31297350008928, «price_raw»: 28580, «sale_raw»: false, «price»: «285,80 $», «sale»: «», «options»: [ «20 галлонов»] },»31297350041696″: {«доступно»: true ,»id»: 31297350041696, «price_raw»: 41040, «sale_raw»: false, «price»: «410,40 $», «sale»: «» , «опции»: [«30 галлонов»] },»31297350074464″: {«доступно»: true ,»id»: 31297350074464, «price_raw»: 72710, «sale_raw»: false, «price»: «727,10 $», «sale»: «», «options»: [«55 галлон»] },»31297350107232″: {«доступно»: true ,»id»: 31297350107232, «price_raw»: 438570, «sale_raw»: false, «price»: «4385,70 долларов США», «sale»: «», » варианты»: [«330 галлонов»] }}

Размер

20 галлонов 30 галлонов 55 галлонов 330 галлонов285,80 долларов США

{«31297350008928»: {«доступно»: true ,»id»: 31297350008928, «price_raw»: 28580, «sale_raw»: false, «price»: «285,80 $», «sale»: «», «options»: [ «20 галлонов»] },»31297350041696″: {«доступно»: true ,»id»: 31297350041696, «price_raw»: 41040, «sale_raw»: false, «price»: «410,40 $», «sale»: «» , «опции»: [«30 галлонов»] },»31297350074464″: {«доступно»: true ,»id»: 31297350074464, «price_raw»: 72710, «sale_raw»: false, «price»: «727,10 $», «sale»: «», «options»: [«55 галлон»] },»31297350107232″: {«доступно»: true ,»id»: 31297350107232, «price_raw»: 438570, «sale_raw»: false, «price»: «4385,70 долларов США», «sale»: «», » варианты»: [«330 галлонов»] }}Размер

20 галлонов 30 галлонов 55 галлонов 330 галлоновНет отзывов

TS210 Средство для защиты от масел и пятен для тяжелых условий эксплуатации для бетонных поверхностей (набор из 4 галлонов)

$479,95

- Обзор продукта

- Описание

- заявка

- Технические

- Калькулятор материалов

Средство для защиты от масел и пятен на водной основе с низким содержанием летучих органических соединений для гладкого бетона, затертого шпателем

Описание продукта

TS210 представляет собой экологически безопасный двухкомпонентный запатентованный акриловый модифицированный алифатический полиуретан с низким содержанием летучих органических соединений. Идеально подходит для большинства гладких пористых цементных поверхностей, обработанных шпателем, где необходимы маслоотталкивающие свойства, устойчивость к пятнам и легкость очистки. Он был разработан с использованием последних достижений в области нанотехнологии полиуретановых полимеров, а также включает полиакрилатные дисперсии нового поколения. Этот современный состав обеспечивает высокосшитое покрытие, которое обеспечивает как максимальное проникновение, так и превосходную химическую адгезию к минимально профилированным цементным поверхностям. В отличие от более традиционных покрытий, этот герметик при правильном нанесении не подвержен подъему, отслаиванию или расслаиванию из-за очень прочных ковалентных связей, которые он образует с поверхностями. Низкая молекулярная масса TS210 также приводит к образованию ультратонкого защитного покрытия, которое пропускает воздух, но в то же время обеспечивает чрезвычайно твердую, прочную и устойчивую к истиранию поверхность. Продукт также устойчив к воздействию горячих шин.

Идеально подходит для большинства гладких пористых цементных поверхностей, обработанных шпателем, где необходимы маслоотталкивающие свойства, устойчивость к пятнам и легкость очистки. Он был разработан с использованием последних достижений в области нанотехнологии полиуретановых полимеров, а также включает полиакрилатные дисперсии нового поколения. Этот современный состав обеспечивает высокосшитое покрытие, которое обеспечивает как максимальное проникновение, так и превосходную химическую адгезию к минимально профилированным цементным поверхностям. В отличие от более традиционных покрытий, этот герметик при правильном нанесении не подвержен подъему, отслаиванию или расслаиванию из-за очень прочных ковалентных связей, которые он образует с поверхностями. Низкая молекулярная масса TS210 также приводит к образованию ультратонкого защитного покрытия, которое пропускает воздух, но в то же время обеспечивает чрезвычайно твердую, прочную и устойчивую к истиранию поверхность. Продукт также устойчив к воздействию горячих шин. Продукт обеспечивает исключительную 24-часовую химическую стойкость и стойкость к пятнам для наиболее распространенных загрязняющих веществ, включая масло, жир, воду, соли и химикаты против обледенения, а также наиболее распространенные продукты питания. Продукт также может помочь уменьшить накопление грязи, появление плесени и грибка, пыление, образование высолов, повреждения от замерзания/оттаивания, а также образование накипи и отслаивания. TS210 устойчив к ультрафиолетовому излучению и не разрушается и не желтеет под воздействием ультрафиолетовых лучей. TS210 существенно не изменяет внешний вид поверхностей и идеально подходит для сохранения более естественного вида или «матовой» поверхности. Благодаря тонким нормам нанесения и высокой степени покрытия для этого продукта, герметик представляет собой очень экономичное решение по сравнению с более дорогостоящими альтернативными толстослойными покрытиями, такими как эпоксидные смолы, комбинации эпоксидных смол / уретанов, полимочевины и полиаспарагиновые кислоты.

Продукт обеспечивает исключительную 24-часовую химическую стойкость и стойкость к пятнам для наиболее распространенных загрязняющих веществ, включая масло, жир, воду, соли и химикаты против обледенения, а также наиболее распространенные продукты питания. Продукт также может помочь уменьшить накопление грязи, появление плесени и грибка, пыление, образование высолов, повреждения от замерзания/оттаивания, а также образование накипи и отслаивания. TS210 устойчив к ультрафиолетовому излучению и не разрушается и не желтеет под воздействием ультрафиолетовых лучей. TS210 существенно не изменяет внешний вид поверхностей и идеально подходит для сохранения более естественного вида или «матовой» поверхности. Благодаря тонким нормам нанесения и высокой степени покрытия для этого продукта, герметик представляет собой очень экономичное решение по сравнению с более дорогостоящими альтернативными толстослойными покрытиями, такими как эпоксидные смолы, комбинации эпоксидных смол / уретанов, полимочевины и полиаспарагиновые кислоты. TS210 также служит более надежной альтернативой традиционным акриловым герметикам.

TS210 также служит более надежной альтернативой традиционным акриловым герметикам.

Рекомендуемое использование

TS210 изначально был разработан для коммерческого и промышленного применения и по сей день широко используется в этих целях по всей Северной Америке. Concrete Sealers USA теперь также делает этот герметик профессионального уровня доступным для бытового рынка, чтобы мелкие подрядчики, наносители и самодельщики могли пользоваться теми же превосходными преимуществами, которыми архитекторы, инженеры и крупные подрядчики пользовались в течение многих лет. TS210 рекомендуется для внутренних поверхностей, обработанных машинным шпателем, полированных, полированных, окрашенных или окрашенных бетонных оснований. Продукт также можно использовать на внешнем декоративном бетоне, штампованном бетоне, бетоне, окрашенном кислотой, бетоне с трафаретным рисунком, облицовочном бетоне, открытом заполнителе, кирпичной или каменной брусчатке, бетонной брусчатке, обработанных щеткой или гладких затертых поверхностях. Он идеально подходит для использования в гаражах, складах, распределительных центрах, фабриках, конференц-центрах, общественных зданиях, продуктовых магазинах, магазинах розничной торговли, ресторанах, зонах приготовления пищи, офисных зданиях, автомобильных гаражах, мастерских, складских помещениях, амбарах и навесах, и жилых гаражей. Он также подходит для площадей, дворов, балконов, подъездных путей, тротуаров, дорожек, веранд, ступеней, настила бассейнов и патио. TS210 подходит для использования на полах и поверхностях, подлежащих проверкам и нормам USDA и FDA.

Он идеально подходит для использования в гаражах, складах, распределительных центрах, фабриках, конференц-центрах, общественных зданиях, продуктовых магазинах, магазинах розничной торговли, ресторанах, зонах приготовления пищи, офисных зданиях, автомобильных гаражах, мастерских, складских помещениях, амбарах и навесах, и жилых гаражей. Он также подходит для площадей, дворов, балконов, подъездных путей, тротуаров, дорожек, веранд, ступеней, настила бассейнов и патио. TS210 подходит для использования на полах и поверхностях, подлежащих проверкам и нормам USDA и FDA.

Ограничения

TS210 предназначен в основном для работы на пористых гладких бетонных основаниях, обработанных шпателем. Он не предназначен для использования на поверхностях, покрытых местными покрытиями, такими как акриловые, эпоксидные, полиуретановые, полимочевинные и полиаспарагиновые. Он также не подходит для дерева, металла или непористого бетона, кирпича или камня. Защитите все поверхности, которые не предназначены для нанесения продукта. Продукт следует наносить только тонкими слоями. Не применяйте чрезмерно. Коэффициент трения поверхности может снижаться с каждым нанесением герметика. Это можно компенсировать нанесением противоскользящего состава (например, мелкодисперсного полимера) после первого нанесения, когда герметик еще влажный, и до его высыхания. Не предназначено для использования на поверхностях, подверженных воздействию луж, прудов или стоячей воды. Использование агрессивных чистящих или моющих средств может привести к непоправимому повреждению TS210. Это может потребовать повторного нанесения герметика для восстановления и защиты от пятен. Продукт предназначен для предоставления разумной возможности для очистки разливов. Хотя TS210 обеспечивает защиту от пятен, все разливы следует немедленно вытирать. В некоторых случаях продукт действует как жертвенная защита и требует повторного применения. Не допускайте замерзания продукта, так как при замораживании продукт может быть поврежден. Не предназначен для герметизации трещин или использования в условиях сильного гидростатического давления.

Продукт следует наносить только тонкими слоями. Не применяйте чрезмерно. Коэффициент трения поверхности может снижаться с каждым нанесением герметика. Это можно компенсировать нанесением противоскользящего состава (например, мелкодисперсного полимера) после первого нанесения, когда герметик еще влажный, и до его высыхания. Не предназначено для использования на поверхностях, подверженных воздействию луж, прудов или стоячей воды. Использование агрессивных чистящих или моющих средств может привести к непоправимому повреждению TS210. Это может потребовать повторного нанесения герметика для восстановления и защиты от пятен. Продукт предназначен для предоставления разумной возможности для очистки разливов. Хотя TS210 обеспечивает защиту от пятен, все разливы следует немедленно вытирать. В некоторых случаях продукт действует как жертвенная защита и требует повторного применения. Не допускайте замерзания продукта, так как при замораживании продукт может быть поврежден. Не предназначен для герметизации трещин или использования в условиях сильного гидростатического давления. Не восстанавливает структурно непрочные поверхности с дефектами. Компания не гарантирует конкретных результатов работы или совместимости с продукцией, произведенной другими. Компания не несет никакой ответственности, кроме замены дефектного продукта. Перед применением необходимо провести небольшой тест. На основании этого испытания покупатель должен определить для себя пригодность этого продукта для предполагаемого использования.

Не восстанавливает структурно непрочные поверхности с дефектами. Компания не гарантирует конкретных результатов работы или совместимости с продукцией, произведенной другими. Компания не несет никакой ответственности, кроме замены дефектного продукта. Перед применением необходимо провести небольшой тест. На основании этого испытания покупатель должен определить для себя пригодность этого продукта для предполагаемого использования.

Экологические и нормативные требования

TS210 соответствует всем федеральным и государственным требованиям к летучим органическим соединениям (ЛОС) и содержит всего 50 г/л летучих органических соединений (ЛОС). Этот продукт считается неопасным химическим веществом в соответствии со Стандартом информирования об опасностях OSHA (29CFR 1910.1200). Контакт может вызвать раздражение кожи или глаз. Рекомендуется использовать с адекватной вентиляцией воздуха, защитой глаз и перчатками.

Произведено в США для Concrete Sealers USA.

Подготовка поверхности

Поверхность должна быть прочной. Любые дефекты поверхности, трещины, пустоты и стыки должны быть должным образом загерметизированы или заполнены. Субстраты должны иметь возраст не менее 28 дней и/или быть полностью отвержденными. Поверхности должны быть чистыми и достаточно пористыми, чтобы обеспечить проникновение и адгезию. На поверхности не должно быть цементного молока, пыли, грязи, мусора, плесени, масла, смазки, предыдущих герметиков, отвердителей, краски или других поверхностных покрытий и других загрязнений. Если для очистки или травления поверхности используется кислота или другое чистящее средство, полностью нейтрализуйте поверхность перед нанесением TS210. Поверхность также должна быть сухой и обезвоженной, а также иметь низкую скорость проникновения влаги и пара (6 фунтов/1000 квадратных футов/24 часа или 15 г/кв.м/24 часа). Для достижения наилучших результатов поверхность должна иметь эквивалент алмазной связки зернистостью 150-220 и быть в состоянии полностью поглощать несколько небольших капель воды в течение 3-5 минут.

Применение

Всегда проверяйте совместимость, пористость, адгезию и внешний вид перед полным нанесением. Не наносите при температуре ниже 50°F или выше 95°F во время нанесения и периода высыхания. Не наносить на влажные или влажные поверхности или основания со средней и высокой скоростью проникновения влаги и паров. Поверхность должна быть ПОЛНОСТЬЮ сухой для надлежащего проникновения и адгезии герметика. Избегайте воздействия воды, влаги или дождя во время нанесения и в течение 48 часов после нанесения. Этот продукт представляет собой двухкомпонентную систему и требует надлежащего смешивания частей А и В перед использованием. Правильная пропорция смешивания: 7 частей А на 1 часть В (7А:1В). Перемешайте Часть А, чтобы обеспечить равномерное распределение компонента. Налейте часть А в емкость для смешивания и постепенно добавляйте часть В. Два компонента следует медленно смешивать с помощью дрели/лопастного миксера в течение 3-5 минут, пока материал не станет полностью однородным и однородным. Продукт необходимо хорошо перемешать для адекватного отверждения и отсутствия полос. Жизнеспособность смешанного материала составляет приблизительно 2 часа. Смешайте только такое количество материала, которое можно использовать в течение 2 часов после смешивания. Продолжайте смешивать материал во время нанесения, чтобы сохранить однородность и консистенцию продукта. Избегайте загрязнения воздухом и влагой и полностью закрывайте частично использованные контейнеры после каждого использования.

Продукт необходимо хорошо перемешать для адекватного отверждения и отсутствия полос. Жизнеспособность смешанного материала составляет приблизительно 2 часа. Смешайте только такое количество материала, которое можно использовать в течение 2 часов после смешивания. Продолжайте смешивать материал во время нанесения, чтобы сохранить однородность и консистенцию продукта. Избегайте загрязнения воздухом и влагой и полностью закрывайте частично использованные контейнеры после каждого использования.

Для очень плотных, твердых, гладких поверхностей (например, вороненый или полированный бетон), которые больше, чем эквивалент 150-220 алмазов на полимерной связке, необходимо нанести грунтовочный слой. Разбавьте смесь (7А:1В) TS210 чистой водой в соотношении 1:1. Нанесите тонкий слой и дайте грунтовочному слою высохнуть до липкости, что может занять 3-5 часов, прежде чем приступить к первому полному нанесению. Продукт можно наносить с помощью высококачественного нагнетательного распылителя низкого давления (с коническим наконечником, который распыляет от 0,05 до 0,15 галлонов в минуту при 40 фунтов на квадратный дюйм) в сочетании с валиком с низким ворсом (1/4 дюйма) или подушечкой из микрофибры.

Продукт также можно наносить без использования распылителя, используя только валик или подушечку из микрофибры. Перед нанесением материала валик или подушечку из микрофибры следует слегка смочить теплой водой, оставив аппликатор влажным. Заполните распылитель продуктом или вылейте продукт в лоток для краски. Полностью пропитайте валик или подушечку из микрофибры продуктом с помощью распылителя или погрузив в ванночку для краски. Из-за быстрого высыхания продукта наносите его небольшими площадями путем распыления или распределения материала по поверхности. Как только материал будет достаточно на поверхности, он станет молочно-белым. Нанесите продукт с небольшим давлением или без него, чтобы добиться четкого мокрого блеска, избегая луж и сохраняя мокрый край.

Материал следует наносить тонким, равномерным и равномерным зигзагообразным рисунком, чтобы избежать микропузырьков, матовости, линий или полос. Прекратите нанесение продукта, как только исчезнет молочно-белый цвет и продукт начнет высыхать. Не наносите слишком много этого продукта, так как это может привести к проблемам с адгезией или отделкой. Обычно для достижения максимальной производительности требуется два тонких приложения. Дополнительные приложения необходимо подавать в течение 48 часов с момента подачи предыдущего. Дайте первому нанесению высохнуть до липкости, что может занять 3-5 часов. После того, как липкость отлипнет, можно попытаться выполнить второе нанесение. Для очень пористых или текстурированных бетонных поверхностей может потребоваться третье нанесение. Повторное нанесение продукта по истечении 24-48 часов может потребовать тщательной очистки и/или механического шлифования поверхности с помощью автоматического скруббера с черной или зеленой чистящей губкой. Это необходимо для предотвращения скопления пыли или грязи и для обеспечения хорошей межслойной адгезии. После окончательного нанесения дайте продукту полностью высохнуть в течение 5-7 часов при малой нагрузке, 7-10 часов при интенсивной нагрузке и 24-48 часов при движении автотранспорта.

Не наносите слишком много этого продукта, так как это может привести к проблемам с адгезией или отделкой. Обычно для достижения максимальной производительности требуется два тонких приложения. Дополнительные приложения необходимо подавать в течение 48 часов с момента подачи предыдущего. Дайте первому нанесению высохнуть до липкости, что может занять 3-5 часов. После того, как липкость отлипнет, можно попытаться выполнить второе нанесение. Для очень пористых или текстурированных бетонных поверхностей может потребоваться третье нанесение. Повторное нанесение продукта по истечении 24-48 часов может потребовать тщательной очистки и/или механического шлифования поверхности с помощью автоматического скруббера с черной или зеленой чистящей губкой. Это необходимо для предотвращения скопления пыли или грязи и для обеспечения хорошей межслойной адгезии. После окончательного нанесения дайте продукту полностью высохнуть в течение 5-7 часов при малой нагрузке, 7-10 часов при интенсивной нагрузке и 24-48 часов при движении автотранспорта. Фактическое время высыхания зависит от температуры, влажности и потока воздуха.

Фактическое время высыхания зависит от температуры, влажности и потока воздуха.

Очистите материалы для нанесения теплой водой или уайт-спиритом. Очистите подтеки и распылите уайт-спирит, пока они еще влажные. Если не очистить его немедленно, герметик может оставить затвердевший остаток. После отверждения продукт потребует механического удаления, острого инструмента или использования имеющегося в продаже химического стриппера.

Периодически подметайте поверхность, чтобы свести к минимуму царапины от грязи и скопления песка. Периодическую поддерживающую уборку следует проводить нейтральным чистящим средством для пола или обычной водой. Чистящий раствор следует протестировать перед полномасштабной очисткой, чтобы убедиться в совместимости с герметиком TS210. Не выполняйте регулярное техническое обслуживание с использованием агрессивных падов, например полировальных падов с алмазной пропиткой. Использование агрессивных полировальных подушечек может нанести вред герметику и привести к потере отделки и защите от пятен. Периодическая сухая полировка белой подушечкой может восстановить отделку и часто устранить мелкие царапины и потертости.

Периодическая сухая полировка белой подушечкой может восстановить отделку и часто устранить мелкие царапины и потертости.

Отделка

Матовая и прозрачная отделка.

Расход

Типичный расход составляет 800-1000 квадратных футов на галлон для гладких затертых поверхностей и более 1200-1500 квадратных футов на галлон для полированных или полированных поверхностей. Коэффициенты покрытия являются приблизительными и предназначены только для оценки. Фактическая степень покрытия зависит от плотности, пористости и текстуры подложки.

Время высыхания

Приблизительное время высыхания составляет 3-5 часов для сухой на ощупь, 5-7 часов для легкой пешей ходьбы, 7-10 часов для интенсивной ходьбы и 24-48 часов для автомобиля. Стандартное окно перекрытия составляет 24-48 часов. Время высыхания указано только для оценки. Фактическое время сушки зависит от температуры, влажности и потока воздуха.

Срок годности

1 год в закрытом виде.