Как приготовить керамзитобетон пропорции: Пропорции и состав керамзитобетонной смеси

состав и изготовление своими руками

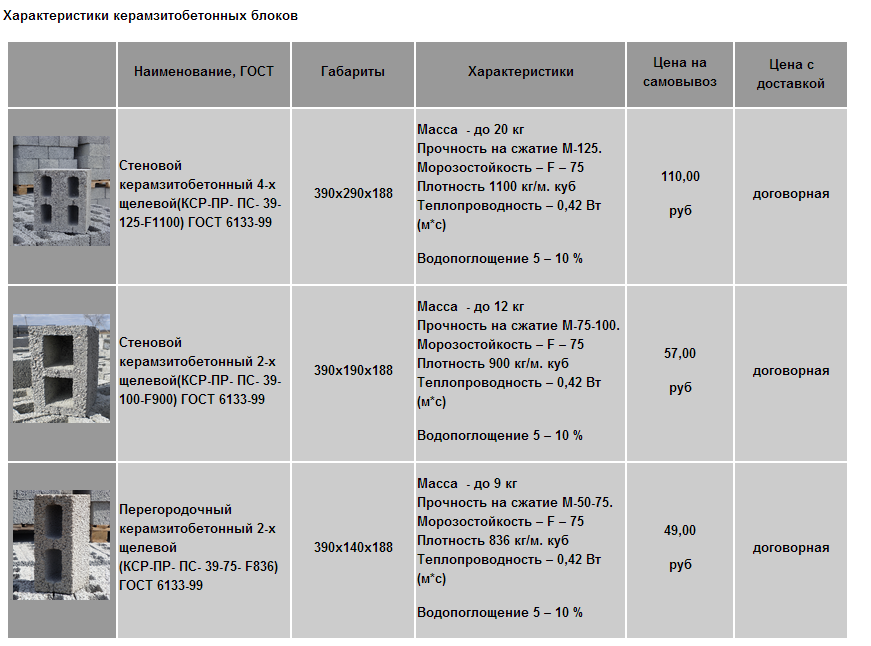

Стремительное развитие передовых технологий привело к появлению уникальных строительных материалов, в числе которых керамзитобетон. Эта разновидность бетона соответствует всем стандартам ГОСТ 6133–99 и является незаменимым решением для возведения всевозможных построек. Пропорции керамзитобетона для блоков подразумевают внесение керамзита, а не щебени.

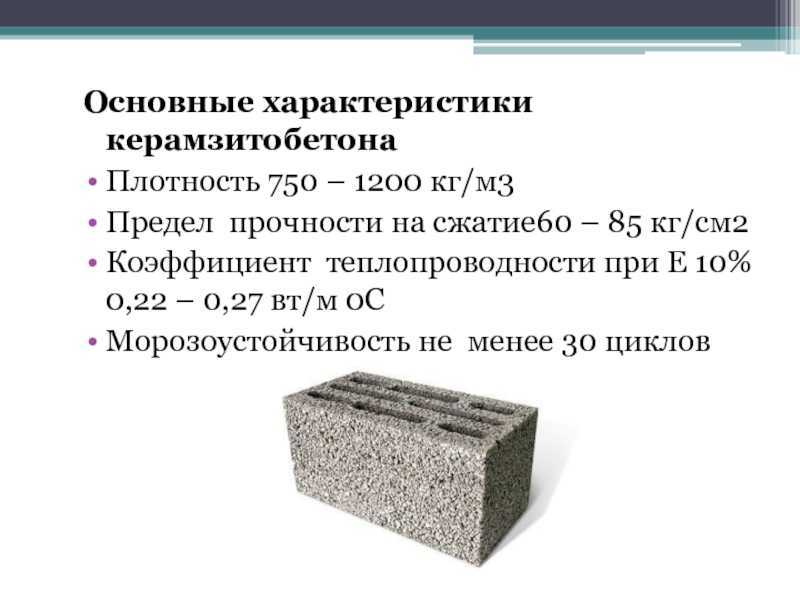

Описание и характеристика

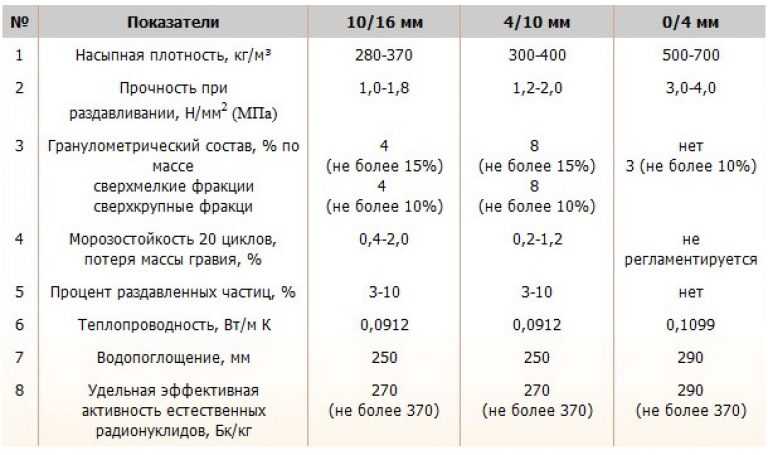

Материал характеризуется небольшим весом и прекрасными эксплуатационными характеристиками, которые свойственны бетонным конструкциям. Из-за низкой теплопроводности его можно использовать для обустройства стеновых конструкций и перекрытий.

Характеристики керамзитобетонных блоков выглядят следующим образом:

- Прочность — 35−150 кг на сантиметр кубический.

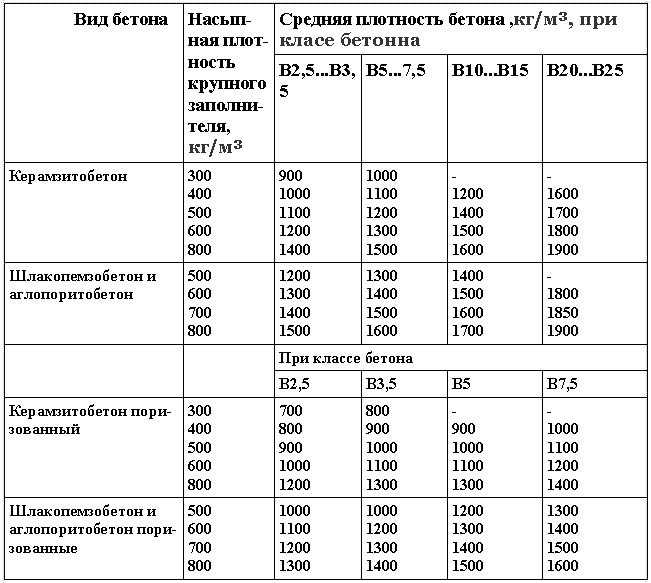

- Плотность — 700−1500 кг на метр кубический.

- Теплопроводность — 0,15−0,45 Вт/мГрад.

- Морозостойкость — 50−200 циклов.

- Усадка — 0% мм/м.

- Поглощение влаги — 50%.

При изготовлении керамзитобетона своими руками пропорции выбираются с учетом требуемой консистенции и особенностей постройки. Чтобы создать блоки с разной плотностью, необходимо рассчитать правильное соотношение пластификатора, который придает составу эластичные свойства, а также других составляющих, определяющих ряд ключевых характеристик керамзитобетона.

Внешне керамзитобетон характеризуется ячеистой структурой с разным размером пор (он определяется режимом обжига основного заполнителя). В зависимости от пористости можно выделить три разновидности материала: крупнопористый, поризованный, а также плотный.

Что касается эксплуатационных свойств и преимуществ, то они напрямую зависят от однородности структуры бетонной смеси. Нормативные прочностные показатели определяются правильно выбранным соотношением керамзитового гравия с мелкой и крупной фракцией. Если материал будет использоваться в качестве основы для возведения конструкций, его нужно дополнительно оснастить арматурой, что повысит прочность.

В большинстве случаев керамзитобетон задействуется для формирования ограждающих и теплоизоляционных слоев в многослойных строительных формах. Характеристики и эксплуатационная пригодность конечного состава зависят от выбранных пропорций и соблюдения правильного соотношения составляющих. Важно понимать, что рецептура керамзитобетона для напольных перекрытий и строительных блоков существенно различается.

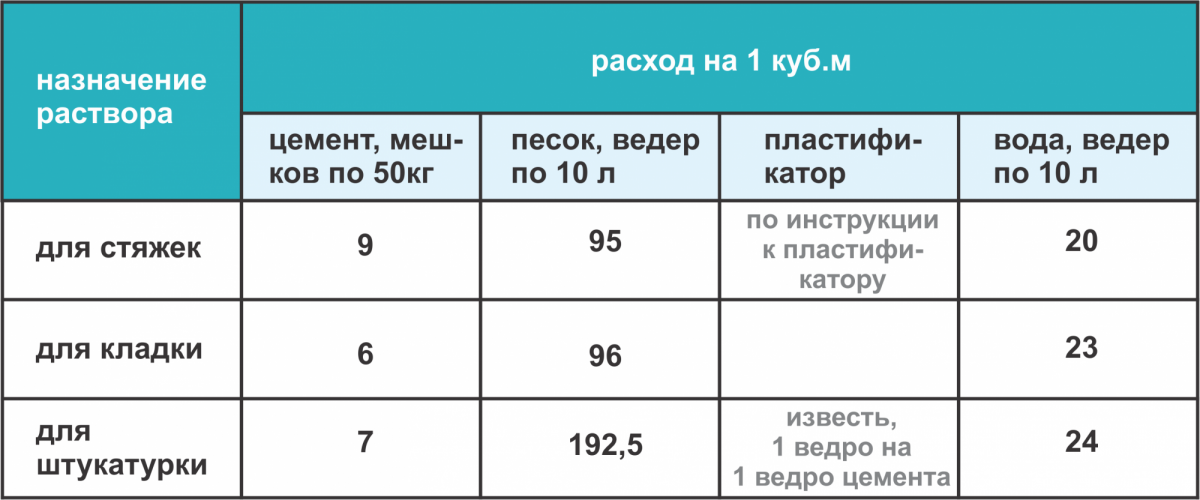

При выполнении укладки стяжки следует учитывать тип поверхности, так как он определяет состав смеси. Оптимальная пропорция для изготовления стяжки высотой 30 мм на 1 м² выглядит следующим образом: 40 кг смеси пескобетона марки М300 и 35 кг керамзитового гравия.

Достоинства и минусы стяжки

Керамзитобетонные стяжки гарантируют высокую надежность напольного основания, а также его устойчивость к воздействию влаги, воздуха и отрицательных температур. Среди ключевых преимуществ конструкции следует выделить такие моменты:

- Минимальные затраты, которые определяются лишь площадью и толщиной покрытия.

- Простота изготовления и доступная технология монтажа.

- Большой срок службы и возможность корректирования плоскости при проявлении дефектов, перепадов и неровностей.

- Идеальная совместимость со всеми существующими разновидностями напольных покрытий.

- Превосходная устойчивость к воздействиям влаги и огня, отличное шумопоглощение.

- Устойчивость к биологическим и химическим воздействиям.

- Возможность регулировки плотности сырья с помощью изменения пропорций.

- Соответствие всем нормам экологической безопасности.

Но, кроме плюсов, у керамзитобетонной стяжки есть и минусы. В первую очередь это значительный подъем высоты пола, а также необходимость шлифовки поверхности пола после высыхания состава.

Технология производства

Технология производства керамзитобетонных блоков отличается особой простотой и доступностью, что делает ее по-особому популярной среди широкой аудитории строителей. Такой материал может использоваться для возведения небольшого жилого или хозяйственного сооружения на даче или участке возле дома, строительства помещений на недостаточно хорошем грунте и многих других бытовых задач.

Такой материал может использоваться для возведения небольшого жилого или хозяйственного сооружения на даче или участке возле дома, строительства помещений на недостаточно хорошем грунте и многих других бытовых задач.

Высокая популярность технологии обусловлена прекрасными свойствами материала и доступной стоимостью производства. Его без особых сложностей можно изготовить непосредственно на частном участке, не применяя сложное оборудование и помощь специалистов.

Блоки из керамзитобетона могут быть и пустотелыми и полнотелыми. При этом, независимо от формы, они включают в себя основной наполнитель — керамзитовый гравий. Полнотелые конструкции востребованы для обустройства фундамента и облицовки наружных стен, а пустотелые исполняют роль звукоизоляционной и теплоизоляционной перегородки между внутренними и наружными стенами здания.

При использовании пористой технологии можно повысить несущие способности фундамента и стеновых конструкций помещения. При этом главное достоинство применения такого бетона заключается в существенном снижении расходов на строительные работы, большом сроке службы изделия и малом весе керамзитобетона.

Состав и пропорции

Без сомнений, в настоящее время одним из самых востребованных строительных материалов является керамзитобетон. Состав на 1 м³ должен включать в себя такие компоненты:

- Цементная смесь.

- Песок.

- Мелкодисперный керамзит, который создается на основе натурального сырья.

- Вода без всевозможных примесей и химикатов. Следует отметить, что для разведения смеси ни в коем случае нельзя использовать воду с кислотностью ниже рН 4. Также нельзя задействовать морскую воду, так как она может привести к появлению белого налета.

Также состав керамзитобетона (пропорции на 1 м³ рассчитываются заранее на строительной площадке) может включать в себя несколько дополнительных добавок, таких как опилки, древесная зола и пластификаторы.

Чтобы будущая строительная смесь соответствовала всем требованиям, необходимо придерживаться таких рекомендаций и правил:

- Повысить эластичные свойства можно с помощью кварцевого песка.

- Чтобы сделать будущий блок влагостойким, в его состав нужно добавить керамзитовый гравий (без песка).

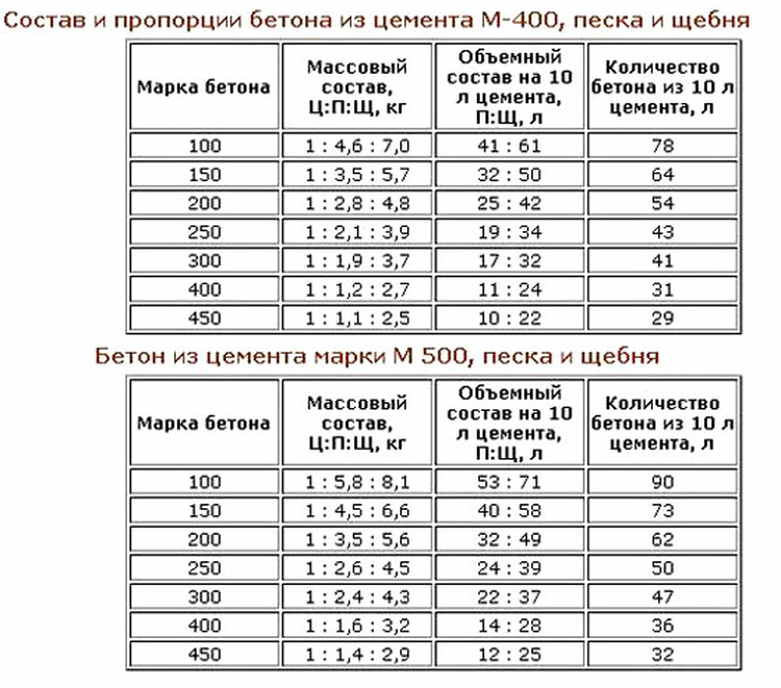

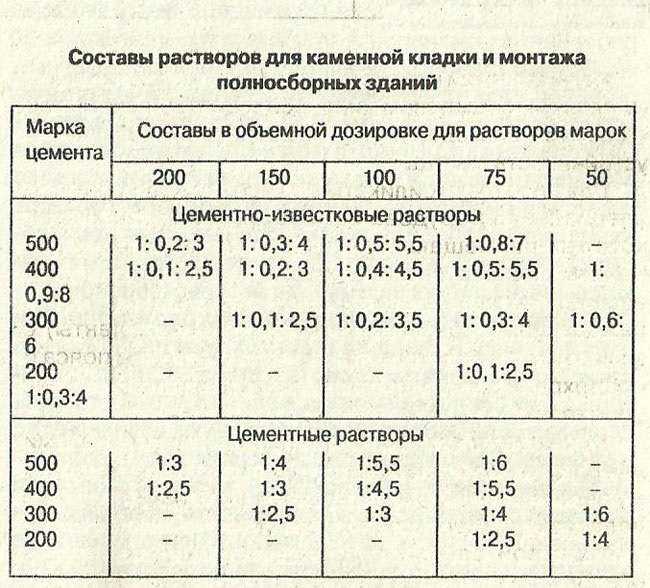

- Портландцемент под маркой от М400 характеризуется отличными вяжущими свойствами, поэтому лучше отдавать предпочтение именно этой модели.

- Цементная смесь положительно сказывается на прочностных показателях конструкции, однако при наличии этого компонента вес изделия существенно вырастает.

- При условии, что будущий блок будет подвергаться температурной обработке, лучше применить алитовый цемент.

Что касается плотности сырья, то она напрямую зависит от компонентов, которые вносятся в состав керамзитобетонных блоков. Пропорции для материала с нормальной плотностью подразумевают внесение крупно-фракционного керамзита. В большинстве случаев подобные блоки используются для обустройства теплоизоляционных перегородок.

Если речь идет о возведении несущих стеновых конструкций, целесообразно применить мелкий керамзит. Слишком большое количество мелких частиц сделает блок довольно тяжелым, поэтому специалисты рекомендуют искать «золотую середину», смешивая крупные и мелкие «камни» для керамзитобетона. Пропорции на 1 м³ определяются типом работ, которые планируются.

Пропорции на 1 м³ определяются типом работ, которые планируются.

Рекомендации по приготовлению

Перед тем как приступить к созданию смеси, нужно внимательно изучить рецепт и обратить внимание на несколько рекомендаций. Это позволит избежать многих трудностей на разных этапах производства, а также получить высококачественный продукт с наилучшими характеристиками:

- Чтобы получить качественный керамзитоблок, лучше применить мощную бетономешалку. При этом на этапе замеса компонентов сначала в контейнер вносят воду, затем цементную смесь и воду. Керамзит добавляется лишь после тщательного перемешивания этих трех составляющих.

- Чтобы сделать конструкцию более прочной и устойчивой к большим нагрузкам, рекомендуется использовать арматуру.

- Лучшими характеристиками обладает тот цементный раствор, который способен полностью покрыть керамзитовые частицы.

- При выполнении замеса нужно следить за временем — оно не должно превышать семь минут на один замес. Если не соблюдать такое правило и замешивать компоненты слишком долго, это негативно скажется на качестве и эксплуатационной пригодности конечного продукта. Как только смесь получит сметанообразную консистенцию и в ней не будут присутствовать всевозможные комочки, бетономешалку можно остановить.

Убедиться в готовности смеси несложно: для этого нужно зачерпнуть лопатой однородную массу и посмотреть, расплывается ли она или нет. Если горка начинает расплываться по лопате — это указывает на то, что керамзитобетон слишком жидкий. Если консистенция устойчивая и не сыпучая, значит, требуемое соотношение компонентов достигнуто.

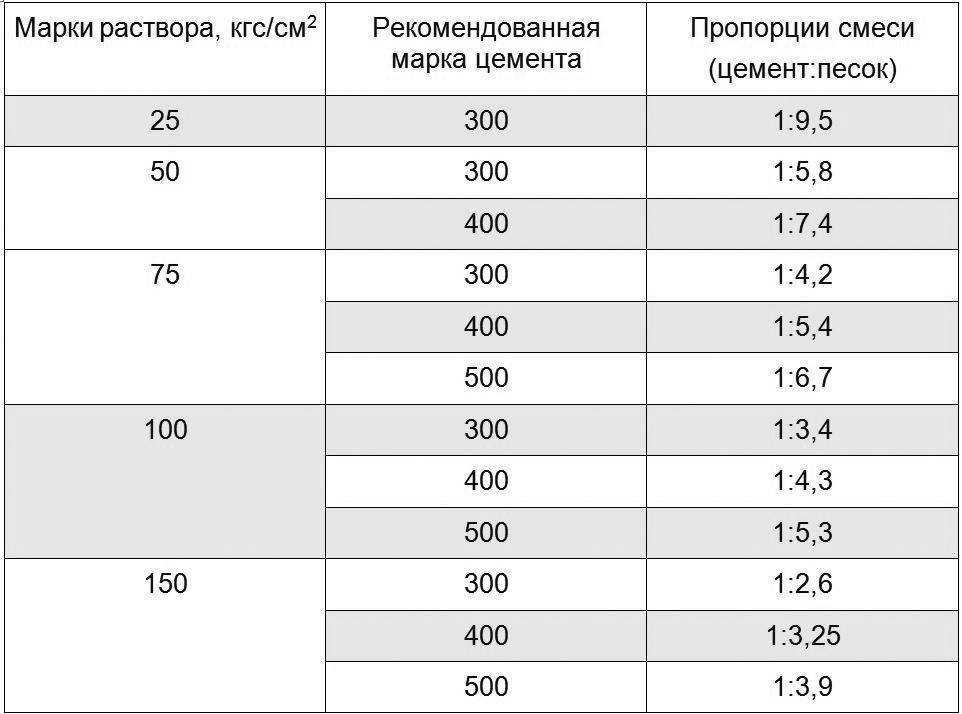

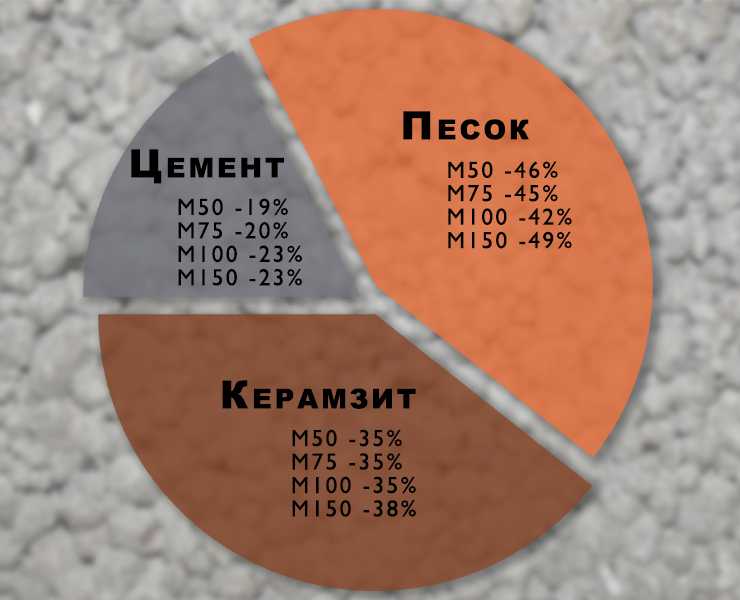

В зависимости от особенностей конструкции для изготовления керамзитоблоков используются разные марки бетона:

- М50 — подходит для возведения перегородок.

- М75 — является незаменимым элементом для строительства несущих стен для объектов промышленного и жилого назначения.

- М100 — используются при строительстве помещений с небольшой этажностью, утеплении ограждающих конструкций и обустройстве монолитных перекрытий полов и стяжек.

- М150−200 — эта марка бетона применяется для возведения несущих конструкций и при создании стеновых блоков или панелей. Материал отличается способностью выдерживать сильные температурные скачки и химическое воздействие.

- М200 — является востребованным составом для создания легких блоков и перекрытий. Преимуществом материала является устойчивость к влаге и химикатам.

Смеси керамзитоблоков

Как уже говорилось выше, пропорции и рецепт смеси керамзитобетона зависят от особенностей проекта, для которого они предназначаются. Для примера, если нужно изготовить качественные блоки, лучше следовать такой рецептуре:

- Для начала смешиваются одна часть цемента и 2−3 части песка.

- После получения однородной массы в консистенцию добавляют 0,9−1 часть воды.

- Затем состав размешивается еще раз, и к нему вносят 5−6 частей керамзита.

Если наполнитель недостаточно влажный, лучше увеличить объем воды. При отсутствии хорошего песка можно воспользоваться «Пескобетоном». При изготовлении керамзитобетона для пола смешивают одну часть цемента и одну часть воды, три части песка и две части керамзита. Для мокрой КБ стяжки принято задействовать керамзитовый гравий в пропорции 0,5−0,6 м\3 керамзита на 1,4−1,5 т песчано-цементного состава.

Если задача заключается в подготовке материалов для стеновых конструкций, то оптимальные пропорции будут выглядеть следующим образом:

- 1 часть цемента.

- 1,5 части керамзитового песка с фракцией до 5 мм.

- 1 часть мелкодисперного керамзита.

При желании создать керамзитобетон для перекрытий лучше использовать такой замес: 1 часть цемента, 3 части песка, 1,5 части воды, 4−5 частей керамзита.

Виды заполнителей

В качестве заполнителей керамзитобетона могут использоваться самые различные компоненты. Помимо керамзита или керамзитового песка, можно использовать кварцевый песок или более крупную добавку, в том числе и гравий. В таком случае керамзит будет исполнять роль основы.

Среди основных разновидностей заполнителей выделяют:

- Гравий с угловатой или округлой формой.

- Щебень с неправильной угловатой формой и шероховатой поверхностью.

В зависимости от насыпного веса выделяют 12 марок керамзита, а по показателям прочности используются два типа (А и Б). Приготовить блоки керамзитобетона в домашних условиях гораздо проще, чем может показаться вначале. Главное — соблюдать вышеперечисленные рекомендации, следовать пошаговым инструкциям и не отклоняться от установленной рецептуры. В таком случае конечное сырье получится максимально качественным, надежным и долговечным.

делаем керамзитобетон своими руками пропорции

Производство керамзитобетонных блоков можно организовать в домашних условиях. Чтобы получить готовое изделие, мастеру придется приобрести соответствующее оборудование и качественное сырье. Если ведется приготовление керамзитобетона своими руками, пропорции должны быть соблюдены с максимальной точностью.

Чтобы получить готовое изделие, мастеру придется приобрести соответствующее оборудование и качественное сырье. Если ведется приготовление керамзитобетона своими руками, пропорции должны быть соблюдены с максимальной точностью.

Содержание

- 1 Подготовка оборудования

- 2 Подготовка форм

- 3 Керамзитобетон – состав

- 4 Приготовление смеси

- 5 Как сделать керамзитобетонные блоки самому, видео

- 6 Керамзитобетон, состав для пола

- 7 Как сделать керамзит в домашних условиях

- 8 Книги по теме:

Подготовка оборудования

Для производства материала мастер понадобится бетономешалка и вибростанок.

Ручные вибростанки

Малогабаритное устройство оптимально подходит для реализации работ в непрофессиональных условиях.

Основные характеристики:

- вибратор фиксируется на корпусе и производит умеренные колебания, что обеспечивает равномерное распределение рабочей массы по форме;

- изделие оснащено стационарными и съемными пустотообразователями.

В первом случае можно выпускать полнотелые и пустотелые модули;

В первом случае можно выпускать полнотелые и пустотелые модули; - в зависимости от производителя и дополнительных опций стоимость вибратора доходит до 10 т.р.

Использование специального оборудования обеспечит высокое качество готового блока, но может оказаться затратным для частной стройки

Механизированные передвижные станки

Основные характеристики:

- оборудование укомплектовано несущим корпусом и рычажным приводом для автоматического снятия формы с корпуса;

- в зависимости от потребностей, можно выбрать модель с различными надстройками, например, — прессом для утрамбовывания;

- вибратор фиксируется на аппарате и посылает импульс к форме;

- устройство может быть оснащено 4 матрицами, что ускоряет производственный процесс;

- стоимость достигает 16 т.р

Вибростол

Основные характеристики:

- основа устройства оснащена встроенным вибратором, тут размещается металлический поддон, толщиной до 3 мм;

- на поддон выставляются формы, которые утрамбовываются вибрациями;

- затем поддон относят в вентилируемое сухое место, где происходит окончательное высыхание материала;

- все манипуляции реализуются вручную;

- за раз можно приготовить до 6 форм, которые на поддоне удобно транспортируются к месту сушки;

- нижнее размещение вибраторов позволяет получить полное и оптимальное распределение вибраций по всему столу;

- стоимость оборудования колеблется около 20 т.

р.;

р.; - вибростол не мобилен, крупногабаритен и требует много ручного труда.

Вибропресс

Оборудование этого класса применяется на крупных заводах и предприятиях. На всех стадиях изготовления блоков практически исключен ручной труд. Устройство отличается высокой производительностью и позволяет получить отменное качество модулей.

Для замешивания смеси используется бетономешалка, объемом не менее 130 л

Подготовка форм

Формы можно изготовить самостоятельно, используя простую деревянную доску, 20 мм. Конструкция формируется на основе поддона и двух элементов г-образной формы, которые при сборке образуют борты или 4 стандартных бортов.

Изделие может быть предназначено для изготовления пустотелых или полнотелых модулей:

- формы без пустот;

- формы со сквозными пустотами;

- формы с несквозными пустотами.

Параметры изделия должны обеспечивать изготовление требуемых габаритов керамзитобетонного блока. Внутри форма обшивается металлом. Альтернативным вариантом может послужить изготовление форм целиком из металла. Это обеспечит легкое отхождение готового блока.

Внутри форма обшивается металлом. Альтернативным вариантом может послужить изготовление форм целиком из металла. Это обеспечит легкое отхождение готового блока.

Керамзитобетон – состав

Ниже приведено несколько рецептур, которые могут использоваться для приготовления рабочей смеси.

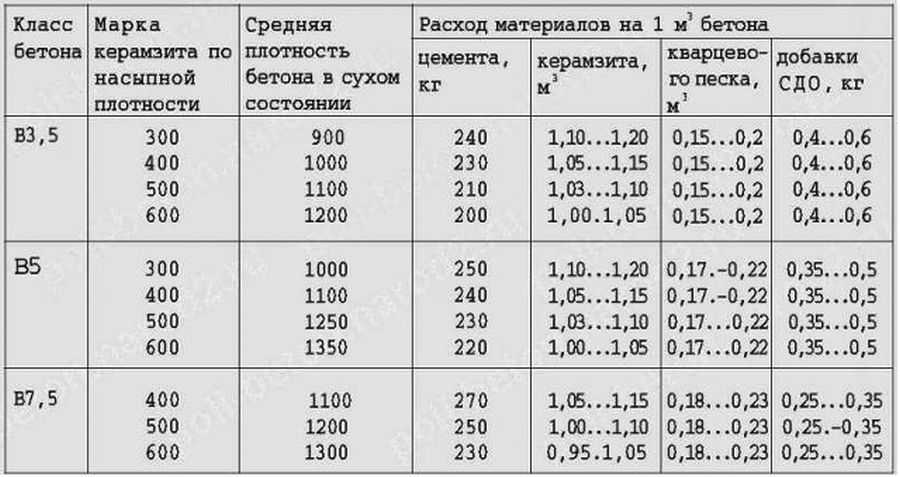

Рекомендованный состав 1 м³ бетона для изготовления стеновых камней:

- портландцемент М400 – 230 кг;

- гравий керамзитовый, фракцией 5.0-10.0 мм, плотностью 700-800 мг/м³ – 600-760 кг;

- песок кварцевый, 2.0-2.5 мм – 600 кг;

- вода – 190 кг.

Если воспользоваться указанной рецептурой, можно получить бетон марки М150, с объемной массой сухого бетона 1430-1590 кг/м³.

Для повышения устойчивости керамзитобетона к действию воды, некоторых агрессивных сред и замораживанию, можно воспользоваться указанной

- цемент – 250 кг;

- смесь керамзитовая – 460 кг;

- песок керамзитовый – 277 кг;

- В/Ц – соотношение цемента и воды – принимается, как 0.

9;

9; - Эмульсия битумная – 10% от объема воды затворения.

Перед работой дно формы посыпается песком, борта обрабатываются машинным маслом

Как приготовить керамзитобетон своими руками из расчета на 100 кг рабочей смеси:

- керамзит – 54.5 кг;

- песок – 27.2 кг;

- цемент – 9.21;

- вода – 9.09 кг.

Из указанного количества компонентов можно изготовить 9-10 пустотелых модулей.

Как сделать керамзитобетон без дозатора? Если принять за объемную единицу ведро, допустимо использовать указанные пропорции:

- цемент М400 – 1 ед.;

- песок очищенный, 5 мм – 2 ед.;

- керамзит, плотностью 350-500 кг/м³ – 8 ед.;

- вода – 1.5 ед. – окончательное содержание жидкости определяется на месте, в зависимости от консистенции получившегося раствора.

Приготовление смеси

Как сделать керамзитобетон, пропорции которого подобраны и готовы для замеса? Для работы используется смеситель принудительного перемешивания, который не допускает изменений гранулометрического состава зерен керамзита и их разрушения.

Длительность замеса зависит от виброукладываемости раствора и составляет 3-6 мин. Благодаря тому, что керамзитобетон быстро теряет удобоукладываемость, допустимо выдерживание ее в форме после приготовления до уплотнения не более 30 сек.

Последовательность закладки компонентов в бетономешалку:

- вода;

- пластификатор – если используется;

- песок, после чего масса тщательно перемешивается;

- постепенно вводится весь объем керамзита;

- цемент.

При замешивании гравий должен покрыться цементным раствором. Масса должна быть однородной.

Дозировать материал удобно объемными дозаторами, что обеспечит оптимальный гранулометрический состав.

При более длительном выдерживании можно потерять прочность керамзитобетона, что опасно при производстве материала, предназначенного для стеновых конструкций

Как сделать керамзитобетонные блоки самому, видео

Работы могут быть реализованы с участием специального оборудования или без него, что оказывает влияние на качество готового модуля.

Если необходимо сделать керамзитобетонные блоки своими руками, готовая рабочая смесь подвергается формовке:

- на вибростанке в специальном углублении размещается нержавеющая стальная пластина;

- на пластину насыпается керамзитобетон;

- вибрация плотно распределяет и утрамбовывает смесь;

- излишки снимаются мастерком;

- пластина с сформированной массой перемещается в сушку.

- сушка — это завершающий этап. Блоки, находясь в стальных пластинах, сохнут в течение 48 ч. После этого пластины удаляются и процесс продолжается на открытом воздухе до полного созревания.

Если мастер не обладает соответствующим оборудованием существует другой способ изготовления блоков:

- форма устанавливается на ровную металлическую поверхность;

- смесь трамбуется деревянным или металлическим бруском, но лучше всего реализовать этот процесс на вибростоле;

- когда выделится цементное молочко, верхушка модуля выравнивается мастерком;

- форма снимается через 24-48 ч, блоки оставляются до полного созревания.

Керамзитобетон, состав для пола

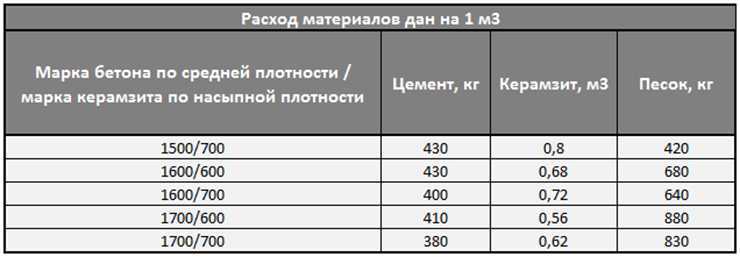

Подбор пропорций керамзитобетона для пола зависит от эксплуатационной нагрузки покрытия. Если подразумевается обустройство полов бытового назначения, целесообразно использовать указанную рецептуру:

- цемент М500 – 263 кг;

- вода – 186 л;

- песок – 1068 кг;

- керамзит – 0.9 м³.

Для приготовления рабочей массы используется стандартная бетономешалка. Ручным замешиванием трудно достигнуть однородности рабочей массы

Для керамзитобетона пропорции для стяжки могут варьироваться. Не менее эффективным считается следующий рецепт:

- цементно-песчаная смесь – 60 кг;

- керамзит – 50 кг.

Для приготовления цементно-песчаной смеси соотношение компонентов принимается, как 1:3, например, для 45 кг песка потребуется 15 кг цемента.

Пропорции керамзитобетона для пола позволяют выбирать марочную прочность материала. Далее указаны пропорции относительно содержания керамзита, песка, цемента:

5/1.0 – М150;

5/1.0 – М150;- 7/1.9/1.0 – М300;

- 7/1.2/1.0 – М400.

Как сделать керамзит в домашних условиях

Принцип технологического процесса состоит в обжиге глиняного сырья, соответственно оптимальному режиму. Наиболее экономичным способом изготовления является сухой метод. Его целесообразно использовать при наличии глинистого камнеподобного сырья, — глинистых сланцев или сухих глинистых пород.

Согласно технологии, сырье дробится и перенаправляется во вращающуюся печь. Если материал содержит слишком мелкие или крупные куски, они отсеиваются. Последние могут быть дополнительно раздроблены и запущены в производственный процесс.

Мастеру необходимо понимать, что для организации процесса потребуется покупка оборудования и метод оправдывает себя, если исходная порода отличается однородностью, имеет высокий коэффициент вспучивания и не содержит посторонних включений.

Основное оборудование:

- вальцы тонкого и глубокого помола, камневыделительные вальцы;

- барабан сушильный;

- печь для обжига;

- формовочный агрегат.

Изготовление керамзита весьма энергоемко, поэтому может быть развернуто в домашних условиях лишь при наличии дармового топлива

Вопрос о том, как сделать керамзитобетонные блоки самому, волнует многих начинающих и опытных строителей. Представленные рекомендации помогут разобраться в ходе работ.

Как сделать керамзитобетонные блоки самому показано в видео:

Книги по теме:

Пропорции цементного молока для керамзита

- Преимущества керамзита

- Где используется керамзит?

- Как залить пол керамзитом?

- Как залить пол в квартире керамзитом?

- Двухслойная стяжка

- Сухая стяжка пола

- Стоковая видеозапись

Пол в доме должен быть не только надежным, ровным, но и теплым. На сегодняшний день серьезной альтернативой бетонным и цементно-песчаным полам является заливка пола керамзитом. Материал имеет небольшой вес, а значит, не утяжеляет плиты перекрытия, создает прочное основание внутри помещения и является качественным утеплителем. Цементное молочко используется для скрепления керамзита. Пропорции керамзита и советы по заливке пола материалом вы найдете в нашей статье, а уникальность и эффективность такой стяжки многими хозяевами даже не оспаривается.

Материал имеет небольшой вес, а значит, не утяжеляет плиты перекрытия, создает прочное основание внутри помещения и является качественным утеплителем. Цементное молочко используется для скрепления керамзита. Пропорции керамзита и советы по заливке пола материалом вы найдете в нашей статье, а уникальность и эффективность такой стяжки многими хозяевами даже не оспаривается.

к оглавлению ↑

Преимущества керамзита

История керамзита берет свое начало в далеком Средневековье. На сегодняшний день это один из самых доступных строительных материалов. Керамзит получают путем обжига глинистых сланцев в специальных печах. Поскольку выход материала на 95% состоит из глины, он обладает всеми его положительными качествами:

- Экологичность. Это свойство материала позволяет использовать его в любых жилых помещениях.

- Стойкость к механическим воздействиям.

- Устойчивость к коррозии и гниению.

- Негорючесть.

Глина химически неактивна, а все шлаки и сторонние компоненты выгорают в процессе обжига, поэтому конечный материал не подлежит обжигу.

Глина химически неактивна, а все шлаки и сторонние компоненты выгорают в процессе обжига, поэтому конечный материал не подлежит обжигу. - Отличная звуко- и теплоизоляция. Наличие пор в гранулах объясняет высокие звукопоглощающие и теплоизоляционные свойства керамзита.

- Устойчивость к химическим веществам.

- Прочность. Глина практически не изнашивается ни под воздействием высоких температур, ни от холода. На открытом воздухе керамзит способен пролежать до 300 лет без видимых повреждений строения.

- Устойчивость к низким температурам.

- Сила. По этому показателю керамзит не уступает силикатному кирпичу. Относительная легкость гранул никак не влияет на прочность, так как частицы глины создают ребра жесткости под воздействием высоких температур внутри гранул.

- Относительная легкость материала.

- Низкая стоимость.

к оглавлению ↑

Где используется керамзит?

Если стоит задача сделать качественный, ровный, недорогой и теплый пол, то засыпка пола керамзитом своими руками – лучшее решение. Работать с этим материалом очень просто, поэтому с устройством стяжки справится любой желающий без использования специального оборудования и инструментов.

Работать с этим материалом очень просто, поэтому с устройством стяжки справится любой желающий без использования специального оборудования и инструментов.

Помимо изоляции, это основание используется в следующих случаях:

- Выравнивание поверхности. В доме или другом помещении со значительным перепадом уровня пола (до 8-12 см) засыпка пола керамзитом своими руками будет просто необходима.

- Необходимость скрыть различные коммуникации (канализация, водопровод).

- Необходимость идеальной поверхности для последующей укладки напольного покрытия (линолеум, керамическая плитка, паркет, натуральные материалы).

- Монтаж системы теплого пола.

- Необходимость высокой звукоизоляции в помещении.

Заливка пола керамзитом имеет довольно широкий спектр применения. Это связано с сочетанием прочности и легкости материала.

к оглавлению ↑

Чем засыпать пол керамзитом?

Конечно, можно добиться ровной и прочной поверхности пола внутри дома с помощью строительной бригады, но стоимость всего процесса возрастет в разы. Вы можете сделать утепление полов своими руками, для для этого нужно только приобрести всю необходимую строительную технику и материалы, приготовить цементное молочко для керамзита и правильно его использовать.

Вы можете сделать утепление полов своими руками, для для этого нужно только приобрести всю необходимую строительную технику и материалы, приготовить цементное молочко для керамзита и правильно его использовать.

Что потребуется для работы?

Необходимые инструменты:

- Уровень (лазерный, водяной).

- Правило.

- Емкость для размешивания раствора (бетономешалка или корыто).

- Лопата.

- Сетка.

- Маяки Это обычные направляющие из металла (пластика).

- Мастер в порядке.

- Большой игольчатый валик.

Кроме инструментов необходимо подготовить следующие материалы:

- Керамзит. Для того, чтобы рассчитать количество материала, рассчитайте точную площадь рабочей поверхности и ознакомьтесь с техническими характеристиками материала. Обычно он указан на упаковочном пакете. Рекомендуется к использованию керамзит фракции 5-20 мм.

- Цемент и песок или готовая смесь.

- Мастика.

- Алебастр или гипс.

- Вода.

- Скотч.

- Полиэтилен. Используйте только прочную пленку высокой плотности.

Технология керамзитобетона

Принято различать две основные технологии укладки пола:

- Типирование. Для устройства встроенного пола сначала собирается каркас, который впоследствии засыпается керамзитом и заливается финишной стяжкой. Процесс более трудоемкий и длительный. Кроме того, толщина каркаса вместе с заливкой достигает 10 см. Но если стоит цель сделать настоящий теплый пол, то стоит выбрать установку многослойной конструкции.

Важно! Эта установка идеально подходит для частных домов.

- Навалом. В невысоких квартирах и домах используют наливные полы, так как черновая и чистовая стяжки достигают максимум 4-5 см. Монолитное покрытие минимизирует вибрацию и исключает возможность паразитирования под полом. С другой стороны, монолитная поверхность считается мостом холода, и чтобы пол был действительно теплым, его необходимо оборудовать подогревом.

Рассмотрим последовательность работ для каждого способа устройства пола.

к оглавлению ↑

Чем залить пол в квартире керамзитом?

Для самостоятельной заливки пола необходимо усвоить несколько правил:

- На 1 куб.м готового раствора необходимо: 20 мешков керамзита и 1 мешок цемента М300. №

- Время высыхания стяжки толщиной 1 см составляет одну неделю.

- Перед работой определить точный расход материала и смету на будущую работу.

Аналогичный способ формирования основания под пол предполагает несколько этапов работ:

- Подготовительный.

- Гидроизоляция.

- Установка маяков.

- Засыпка основания керамзитом.

- Приготовление цементно-песчаного раствора с керамзитовым заполнителем.

- Заливка черновой стяжки.

- Заливка чистовой стяжки (если планируется использовать наливные наливные полы).

Рассмотрим каждый этап подробнее.

Подготовительный этап

Прежде чем приступить к установке маяков, необходимо очистить поверхность до плиты. Для этого:

- Удалите весь мусор и пыль с бетонного основания.

- Снимите все плинтуса.

- Очистите все доступные слоты, отверстия.

- Защита линий электропередач от влаги.

Важно! Можно обмотать провод полиэтиленом и зафиксировать скотчем. Для большей надежности наденьте сверху вырезанную гофру.

- Определите линию, по которой вы хотите выровнять поверхность с помощью уровня. Начертите на стенах комнаты горизонтальные линии, по которым будет выравниваться поверхность.

Гидроизоляционный барьер

Перед утеплением пола очень важно защитить нижние этажи многоквартирного дома от протекания жидкой смеси. Для того чтобы исключить вероятность большого вытекания жидкости на нижние ярусы, возьмите простую смесь для штукатурки и заделайте все большие отверстия.

Для создания прочного гидроизоляционного слоя пола применяют один из следующих вариантов:

- Использовать жидкую мастику. Это самый эффективный способ. Нанесите смесь валиком или широкой кистью на всю поверхность пола и на ту часть стены, которая будет находиться под керамзитобетонной стяжкой. Наносить мастику в два слоя, интервал между покрытиями должен быть не менее 3 часов.

- Расстелите полиэтиленовую пленку на полу. Используйте только толстую прочную пленку. Пленка накладывается внахлест (40-50 см) и закрепляется скотчем. Заведите края полиэтилена на стены, на 10 см выше границы будущей стяжки.

Установка маяков

После выполнения всех условий полной и качественной гидроизоляции приступаем к установке Т-образных маяков:

- Ориентиром выбираем наивысшую точку, устанавливаем «основной» маяк на нем (не менее 6 мм). №

- Используя любой уровень, отметьте предполагаемый край стяжки.

- С помощью красящей нити проведите линии вдоль меток.

- Разделить основание пола маяками на части шириной 1 метр.

Важно! Чтобы рейки были неподвижными, закрепите их саморезами или цементным раствором.

- Установите точную горизонтальную плоскость между всеми маяками с помощью строительного уровня или длинной линейки.

Засыпка основания керамзитом

После того, как все маяки выставлены и выровнены, можно засыпать пол керамзитом. Заливка считается самым простым этапом при устройстве стяжки. Главное следить за высотой насыпи. Распределите материал так, чтобы еще оставалось место для самой стяжки (смесь цемента и песка).

Важно! Слой керамзита должен быть таким, чтобы до верхнего уровня маяков оставалось 20-25 мм.

Приготовление раствора песка и цемента (молоко)

Для засыпки керамзита необходимо приготовить жидкую смесь цемента с песком (молоко). После высыхания смеси на поверхности должна образоваться тонкая пленка, которая надежно защитит гранулы от влаги и предотвратит впитывание жидкой цементной стяжки в керамзит.

Важно! Идеальной формулы и пропорций приготовления цементного молочка для керамзита не существует, смесь следует готовить на глаз. Главное, чтобы смесь не просачивалась между гранулами и не стояла на поверхности толстым слоем.

При приготовлении цементного молочка для керамзита не обойтись без экспериментов:

- В смесь цемента и песка налить в раз больше воды, чем для обычной стяжки.

- Засыпьте подготовленной смесью отдельный небольшой участок с гранулами.

- Посмотрите на поведение смеси: если жидкость пролилась сквозь гранулы и на керамзите не осталось следов, значит воды было добавлено слишком много и ее количество нужно было уменьшить. Если поверх утеплителя образовался остаточный слой молока, значит, воды не хватает.

- Проанализировав результат наблюдения, найти компромисс в пропорциях компонентов.

Важно! Срок высыхания цементного молока составляет ровно сутки.

На следующий день после застывания заливки верхний слой керамзита должен быть неподвижен.

После высыхания всей поверхности пора переходить к следующему этапу работ – стяжке пола.

Приготовление раствора для стяжки

Для приготовления раствора используйте цемент марки М300-М400 или ниже и строительный песок:

- Смешайте ингредиенты в пропорции 1:3. При смешивании используйте специальный строительный миксер. Этот способ будет намного эффективнее, чем использование простой лопаты.

- Добавьте 2 литра воды на 10 кг смеси. Гораздо удобнее добавлять сухую смесь в воду, а не наоборот.

- Тщательно перемешать миксером. Перемешивайте раствор в течение 5-10 минут.

- Оставьте раствор на 5 минут для отстаивания.

- Еще раз перемешать (2-3 минуты).

Раствор готов, его можно использовать.

Важно! Не готовьте слишком много раствора, достаточно нескольких ведер.

Выливаем готовый раствор на пол и снова начинаем готовить новый состав.

Затирка швов

Заключительный этап включает заливку пола раствором:

- Аккуратно залить стяжку пола.

- Выровняйте его по маякам с помощью правила. Выполняйте движения на себе.

- При желании армировать стяжку стальной сеткой с ячейками 5х5 см.

- Удалите маяки и заделайте образованные ими отверстия.

- Дайте стяжке высохнуть. Ходить по стяжке можно через пару дней, а на полное высыхание уйдет около месяца. Во время высыхания периодически сбрызгивайте поверхность водой.

Так выполняется стяжка пола керамзитом.

к оглавлению ↑

Двухслойная стяжка

Существует более простой способ укладки утеплителя под стяжку – он называется двухслойным, то есть заливка осуществляется в два этапа.

Хотя процесс, на первый взгляд, кажется более сложным, но делается он в более короткие сроки. Подготовка основания осуществляется так же, как и в предыдущем случае, но раствор готовится иначе:

Подготовка основания осуществляется так же, как и в предыдущем случае, но раствор готовится иначе:

- Подготовьте емкость (большую) и налейте в нее воду.

- Насыпать керамзит в емкость, тщательно перемешать до полного смачивания всех гранул.

- Цементно-песчаную смесь (готовую) добавить постепенно, еще раз тщательно перемешать.

Далее действуйте следующим образом:

- Готовый раствор положите на поверхность так, чтобы от его верхней точки до уровня маяков было 2-2,5 см. №

- Аккуратно разровняйте состав по стенам кельмой.

- Не дожидаясь высыхания нижнего слоя, приготовить и залить другой состав, но без керамзита. В состав этой смеси должны входить только песок и цемент. В итоге первый слой будет с керамзитом, а второй – цементный с песком.

- Заполнить этими полосами всю поверхность пола, двигаясь от стены к двери, строго придерживаясь горизонтальной плоскости по установленным маякам.

- Дайте стяжке время высохнуть.

Как и в предыдущем случае, полное высыхание произойдет только через месяц.

Как и в предыдущем случае, полное высыхание произойдет только через месяц.

Рекомендация:

- Если при заливке образовались ямки или поднялись пузырьки воздуха, то сразу заполнить эти участки смесью и растянуть, как правило, до получения идеальной поверхности.

- Для сохранения влаги во время высыхания накройте поверхность полиэтиленовой пленкой.

к содержанию ↑

Сухая стяжка пола

Самый простой и быстрый способ стяжки пола – сухая. Это не менее эффективный способ утепления пола. Для выполнения сухой стяжки действуйте следующим образом:

- Разметить необходимую высоту будущего этажа с учетом перепадов старого фундамента.

- Покрыть все основание гидроизоляционным материалом.

- Сухой зернистый керамзит насыпать на поверхность, утрамбовать.

- Поверх керамзитобетонного слоя уложить гипсовые листы.

- Обработайте швы листов клеем ПВХ.

- Уложите облицовочный материал поверх гипсовых листов.

Если выполнить весь процесс в соответствии с технологическими требованиями, то такой пол прослужит довольно долго.

к оглавлению ↑

Видеоматериал

Правильно сделанная стяжка позволяет долго не думать о ремонте пола. И любой теплый пол на такой основе будет просто великолепен. Выберите способ стяжки поверхности в соответствии с высотой потолка и вашими потребностями. В любом случае пол из керамзитобетона будет ровным, прочным, а главное – теплым.

Получение и характеристика композиционного материала из вспененной глины, парафина, воска и геополимера

1. Хассан А., Шакил Лагари М., Рашид Ю. Микрокапсулированные материалы с фазовым переходом: обзор инкапсуляции, безопасности и тепловых характеристик. Устойчивость. 2016;8:1046. doi: 10.3390/su8101046. [CrossRef] [Google Scholar]

2. Шарифи Н.П., Шейх А.А.Н., Сакулич А.Р. Применение материалов с фазовым переходом в гипсовых плитах для достижения целей энергосбережения в здании. Энергетическая сборка. 2017; 138: 455–467. doi: 10.1016/j.enbuild.2016.12.046. [Перекрестная ссылка] [Академия Google]

Энергетическая сборка. 2017; 138: 455–467. doi: 10.1016/j.enbuild.2016.12.046. [Перекрестная ссылка] [Академия Google]

3. Хасан А., Аль-Саллал К., Алноман Х., Рашид Ю., Абдельбаки С. Влияние материалов с фазовым переходом (PCM), интегрированных в бетонный блок, на предотвращение притока тепла в жарком климате. Устойчивость. 2016;8:1009. doi: 10.3390/su8101009. [CrossRef] [Google Scholar]

4. Lei J., Kumarasamy K., Zingre K.T., Yang J., Wan M.P., Yang E.-H. Холодное цветное покрытие и материалы с фазовым переходом как дополнительные стратегии охлаждения для снижения охлаждающей нагрузки здания в тропиках. заявл. Энергия. 2017;190: 57–63. doi: 10.1016/j.apenergy.2016.12.114. [CrossRef] [Google Scholar]

5. Kusama Y., Ishidoya Y. Тепловые эффекты штукатурки из нового материала с фазовым переходом (PCM) при различных сценариях изоляции и нагрева. Энергетическая сборка. 2017; 141: 226–237. doi: 10.1016/j.enbuild.2017.02.033. [CrossRef] [Google Scholar]

6. Рамакришнан С. , Ван С., Санджаян Дж., Уилсон Дж. Оценка тепловых характеристик интегрированных цементных композитов с фазовым переходом в зданиях: экспериментальный и численный подход. заявл. Энергия. 2017; 207: 654–664. doi: 10.1016/j.apenergy.2017.05.144. [Перекрестная ссылка] [Академия Google]

, Ван С., Санджаян Дж., Уилсон Дж. Оценка тепловых характеристик интегрированных цементных композитов с фазовым переходом в зданиях: экспериментальный и численный подход. заявл. Энергия. 2017; 207: 654–664. doi: 10.1016/j.apenergy.2017.05.144. [Перекрестная ссылка] [Академия Google]

7. Ли М.Г., Чжан Ю., Сюй Ю.Х., Чжан Д. Влияние различных количеств поверхностно-активного вещества на характеристики нанокапсулированных материалов с фазовым переходом. Полим. Бык. 2011; 67: 541–552. doi: 10.1007/s00289-011-0492-1. [CrossRef] [Google Scholar]

8. Tang B., Cui J., Wang Y., Jia C., Zhang S. Легкий синтез и характеристики композитных материалов с фазовым переходом PEG/SiO 2 . Сол. Энергия. 2013; 97: 484–492. doi: 10.1016/j.solener.2013.08.021. [Перекрестная ссылка] [Академия Google]

9. Джиро-Палома Дж., Конуклю Ю., Фернандес А.И. Получение и исчерпывающая характеристика микрокапсул парафина или пальмитиновой кислоты как нового материала с фазовым переходом. Сол. Энергия. 2015; 112:300–309. doi: 10.1016/j.solener.2014.12.008. [CrossRef] [Google Scholar]

Сол. Энергия. 2015; 112:300–309. doi: 10.1016/j.solener.2014.12.008. [CrossRef] [Google Scholar]

10. Конуклю Ю., Паксой Х.О. Микрокапсулирование каприловой кислоты на основе полистирола для хранения тепловой энергии. Сол. Энергия Матер. Сол. Клетки. 2017; 159: 235–242. doi: 10.1016/j.solmat.2016.09.016. [Перекрестная ссылка] [Академия Google]

11. Кахраман Дёгюшку Д., Кызыл Ч., Бичер А., Сары А., Алкан С. Микроинкапсулированные н-алкановые эвтектики в полистироле для применения в солнечной энергетике. Сол. Энергия. 2018;160:32–42. doi: 10.1016/j.solener.2017.11.072. [CrossRef] [Google Scholar]

12. Zhang G.H., Bon S.A.F., Zhao C.Y. Синтез, характеристика и термические свойства новых наноинкапсулированных материалов с фазовым переходом для хранения тепловой энергии. Сол. Энергия. 2012;86:1149–1154. doi: 10.1016/j.solener.2012.01.003. [Перекрестная ссылка] [Академия Google]

13. Ma Y., Chu X., Li W., Tang G. Получение и характеристика микрокапсул из поли(метилметакрилата-со-дивинилбензола), содержащих бинарные материалы сердцевины с регулируемой температурой фазового перехода. Сол. Энергия. 2012;86:2056–2066. doi: 10.1016/j.solener.2012.04.008. [CrossRef] [Google Scholar]

Сол. Энергия. 2012;86:2056–2066. doi: 10.1016/j.solener.2012.04.008. [CrossRef] [Google Scholar]

14. Guo X., Cao J., Peng Y., Liu R. Включение микрокапсулированного додеканола в композит древесной муки/полиэтилена высокой плотности в качестве материала с фазовым переходом для хранения тепловой энергии. Матер. Дес. 2016;89: 1325–1334. doi: 10.1016/j.matdes.2015.10.068. [CrossRef] [Google Scholar]

15. Feczkó T., Kardos A.F., Németh B., Trif L., Gyenis J. Микрокапсулирование материала с фазовым переходом n-гексадекана полимером этилцеллюлозы. Полим. Бык. 2014;71:3289–3304. doi: 10.1007/s00289-014-1250-y. [CrossRef] [Google Scholar]

16. Li J., Lu W., Luo Z., Zeng Y. Синтез и термические свойства новых микрокапсул нитрата натрия для высокотемпературного хранения тепловой энергии. Сол. Энергия Матер. Сол. Клетки. 2017;159: 440–446. doi: 10.1016/j.solmat.2016.09.051. [CrossRef] [Google Scholar]

17. Qiu X., Lu L., Zhang Z., Tang G., Song G. Получение, термические свойства и термическая стабильность микрокапсулированного н-октадекана с поли(стеарилметакрилатом) в качестве оболочка. Дж. Терм. Анальный. Калорим. 2014; 118:1441–1449. doi: 10.1007/s10973-014-4040-8. [CrossRef] [Google Scholar]

Дж. Терм. Анальный. Калорим. 2014; 118:1441–1449. doi: 10.1007/s10973-014-4040-8. [CrossRef] [Google Scholar]

18. Zhang J., Zhao T., Chai Y., Wang L. Получение и характеристика микрокапсул и микро/нанокапсул с высоким содержанием парафинового воска с полиметилметакрилатной оболочкой методом суспензионноподобной полимеризации. Подбородок. Дж. Хим. 2017;35:497–506. doi: 10.1002/cjoc.201600631. [CrossRef] [Google Scholar]

19. Yang Y., Kuang J., Wang H., Song G., Liu Y., Tang G. Улучшение тепловых свойств микрокапсул с фазовым переходом с модифицированным нитридом кремния для солнечной энергетики. Сол. Энергия Матер. Сол. Клетки. 2016; 151:89–95. doi: 10.1016/j.solmat.2016.02.020. [CrossRef] [Google Scholar]

20. Zhang Y., Wang L., Tang B., Lu R., Zhang S. Формостабильные материалы с фазовым переходом с высокой энтальпией фазового перехода из композита парафина и сшивки структура фазового перехода. заявл. Энергия. 2016; 184: 241–246. doi: 10.1016/j.apenergy.2016.10. 021. [Перекрестная ссылка] [Академия Google]

021. [Перекрестная ссылка] [Академия Google]

21. Караман С., Карайпекли А., Сари А., Бичер А. Композит полиэтиленгликоль (ПЭГ)/диатомит как новый формостабильный материал с фазовым переходом для хранения тепловой энергии. Сол. Энергия Матер. Сол. Клетки. 2011;95:1647–1653. doi: 10.1016/j.solmat.2011.01.022. [CrossRef] [Google Scholar]

22. Сары А., Бичер А., Аль-Сулейман Ф.А., Караипекли А., Тяги В.В. Композитные ПКМ диатомит / УНТ / ПЭГ со стабилизированной формой и улучшенной теплопроводностью: свойства получения и накопления тепловой энергии. Энергетическая сборка. 2018;164:166–175. doi: 10.1016/j.enbuild.2018.01.009. [CrossRef] [Google Scholar]

23. Сары А., Бисер А., Караипекли А., Аль-Сулейман Ф.А. Получение, характеристика и характеристики терморегулирования композитного материала с фазовым переходом на основе цемента. Сол. Энергия Матер. Сол. Клетки. 2018; 174: 523–529. doi: 10.1016/j.solmat.2017.09.049. [CrossRef] [Google Scholar]

24. Сари А., Бисер А. , Аль-Ахмед А., Аль-Сулейман Ф.А., Захир М.Х., Мохамед С.А. Композитный материал с фазовым переходом кремний/каприновая кислота-пальмитиновая кислота, легированный УНТ для хранения тепловой энергии. Сол. Энергия Матер. Сол. Клетки. 2018;179: 353–361. doi: 10.1016/j.solmat.2017.12.036. [CrossRef] [Google Scholar]

, Аль-Ахмед А., Аль-Сулейман Ф.А., Захир М.Х., Мохамед С.А. Композитный материал с фазовым переходом кремний/каприновая кислота-пальмитиновая кислота, легированный УНТ для хранения тепловой энергии. Сол. Энергия Матер. Сол. Клетки. 2018;179: 353–361. doi: 10.1016/j.solmat.2017.12.036. [CrossRef] [Google Scholar]

25. Ушак С., Круз М., Кабеса Л., Грагеда М. Получение и характеристика неорганических микрокапсул ПХМ методом псевдоожиженного слоя. Материалы. 2016;9:24. doi: 10.3390/ma24. [PMC free article] [PubMed] [CrossRef] [Google Scholar]

26. Могхаддам М.К., Мортазави С.М., Хайямян Т. Получение микрокапсул альгината кальция, содержащих н-нонадекан, методом коаксиального электрораспыления расплава. Дж. Электрост. 2015;73:56–64. doi: 10.1016/j.elstat.2014.10.013. [Перекрестная ссылка] [Академия Google]

27. Donkers P.A.J., Sögütoglu L.C., Huinink H.P., Fischer H.R., Adan O.C.G. Обзор гидратов солей для сезонного аккумулирования тепла в бытовых целях. заявл. Энергия. 2017;199:45–68. doi: 10.1016/j.apenergy.2017.04.080. [CrossRef] [Google Scholar]

2017;199:45–68. doi: 10.1016/j.apenergy.2017.04.080. [CrossRef] [Google Scholar]

28. Шавия Б. Интеллектуальное управление трещинами в бетоне с помощью материалов с фазовым переходом (PCM): обзор. Материалы. 2018;11:654. doi: 10.3390/ma11050654. [Статья PMC бесплатно] [PubMed] [CrossRef] [Google Scholar]

29. Liu L., Peng B., Yue C., Guo M., Zhang M. Недорогой формостабилизированный композиционный материал на основе золы-уноса материал, синтезированный с использованием простого процесса для повышения энергоэффективности здания. Матер. хим. физ. 2019;222:87–95. doi: 10.1016/j.matchemphys.2018.09.072. [CrossRef] [Google Scholar]

30. Джейкоб Р., Траут Н., Рауд Р., Кларк С., Стейнберг Т.А., Саман В., Бруно Ф. Геополимерная инкапсуляция материала с фазовым переходом на основе хлоридной соли для высокотемпературной термической обработки. хранилище энергии; Материалы SolarPACES 2015; Кейптаун, ЮАР. 13–16 октября 2015 г. [Google Scholar]

31. Джейкоб Р., Белуско М. , Инес Фернандес А., Кабеса Л.Ф., Саман В., Бруно Ф. Воплощенная энергия и стоимость высокотемпературных систем хранения тепловой энергии для использования с концентрированными солнечными электростанциями. заявл. Энергия. 2016; 180: 586–597. doi: 10.1016/j.apenergy.2016.08.027. [CrossRef] [Google Scholar]

, Инес Фернандес А., Кабеса Л.Ф., Саман В., Бруно Ф. Воплощенная энергия и стоимость высокотемпературных систем хранения тепловой энергии для использования с концентрированными солнечными электростанциями. заявл. Энергия. 2016; 180: 586–597. doi: 10.1016/j.apenergy.2016.08.027. [CrossRef] [Google Scholar]

32. Джейкоб Р., Рауд Р., Траут Н., Белл С., Кларк С., Уилл Г., Саман В., Бруно Ф. Влияние внутренних покрытий на стабильность материалы с фазовым переходом на основе хлоридов, инкапсулированные в геополимеры. Сол. Энергия Матер. Сол. Клетки. 2018; 174: 271–276. doi: 10.1016/j.solmat.2017.09.016. [CrossRef] [Google Scholar]

33. Исмаил Н., Эль-Хасан Х. Разработка и характеристика геополимерного раствора и легкого бетона на основе смеси летучей золы и шлака. Дж. Матер. Гражданский англ. 2018;30:04018029. doi: 10.1061/(ASCE)MT.1943-5533.0002209. [CrossRef] [Google Scholar]

34. Mazo J., Delgado M., Peñalosa C., Dolado P., Miranda I., Lázaro A., Marín J.M., Zalba B. Оценка пригодности различных калориметрических методов для определить кривую энтальпия-температура гранулированных композитов ПКМ. заявл. Терм. англ. 2017; 125:306–316. doi: 10.1016/j.applthermaleng.2017.07.035. [CrossRef] [Google Scholar]

Оценка пригодности различных калориметрических методов для определить кривую энтальпия-температура гранулированных композитов ПКМ. заявл. Терм. англ. 2017; 125:306–316. doi: 10.1016/j.applthermaleng.2017.07.035. [CrossRef] [Google Scholar]

35. Лазаро А., Пеньялоса К., Соле А., Диарс Г., Хаусманн Т., Фойс М., Залба Б., Гшвандер С., Кабеса Л.Ф. Сравнительные тесты фазового перехода характеристика материалов с помощью дифференциального сканирующего калориметра. заявл. Энергия. 2013;109: 415–420. doi: 10.1016/j.apenergy.2012.11.045. [CrossRef] [Google Scholar]

36. Mehling H., Cabeza L.F. Тепловое и холодное хранение с PCM. Спрингер; Берлин, Германия: 2008. [Google Scholar]

37. Хасан А., МакКормак С.Дж., Хуанг М.Дж., Нортон Б. Характеристика материалов с фазовым переходом для теплового контроля фотоэлектрических элементов с использованием метода дифференциальной сканирующей калориметрии и температурной истории. Преобразование энергии. Управление 2014; 81: 322–329. doi: 10.1016/j.enconman.2014.02.042. [Перекрестная ссылка] [Академия Google]

doi: 10.1016/j.enconman.2014.02.042. [Перекрестная ссылка] [Академия Google]

38. Хан Д.В. Теплопроводность. Уайли; Hoboken, NJ, USA: 2012. [Google Scholar]

39. Ma B., Adhikari S., Chang Y., Ren J., Liu J., You Z. Получение композиционных формостабилизированных материалов с фазовым переходом для автомобильных дорог. тротуары. Констр. Строить. Матер. 2013;42:114–121. doi: 10.1016/j.conbuildmat.2012.12.027. [CrossRef] [Google Scholar]

40. Kong X., Zhong Y., Rong X., Min C., Qi C. Строительная панель для хранения энергии на основе парафина/вспененного перлита: подготовка и исследование тепловых характеристик. Материалы. 2016;9:70. doi: 10.3390/ma

70. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]41. ASTM C618-17a. АСТМ интернэшнл; West Conshohocken, PA, USA: 2017. [Google Scholar]

42. Лист технических данных PCM RT-31. [(по состоянию на 23 октября 2018 г.)]; Доступно в Интернете: https://www.rubitherm.eu/media/products/datasheets/Techdata_-RT31_EN_31052016. PDF

PDF

43. Термопара типа RS Pro K Длина 1 м, диаметр 0,6 мм, от −50 °C до +250 °C . [(по состоянию на 13 марта 2018 г.)]; Доступно на сайте: https://uk.rs-online.com/web/p/thermocouples/6212158

44. Алажари М., Шарма Т., Хит А., Купер Р., Пейн К. Применение инкапсулированных в расширенный перлит бактерий и питательной среды для самовосстанавливающегося бетона. Констр. Строить. Матер. 2018;160:610–619. doi: 10.1016/j.conbuildmat.2017.11.086. [CrossRef] [Google Scholar]

45. Альгамри Р., Канеллопулос А., Аль-Таббаа А. Пропитка и инкапсуляция легких заполнителей для самовосстанавливающегося бетона. Констр. Строить. Матер. 2016; 124:910–921. doi: 10.1016/j.conbuildmat.2016.07.143. [Перекрестная ссылка] [Академия Google]

46. Ван Р., Рен М., Гао С., Цинь Л. Получение и свойства бетона с накоплением тепловой энергии на основе жирных кислот. Констр. Строить. Матер. 2018; 165:1–10. doi: 10.1016/j.conbuildmat.2018.01.034. [CrossRef] [Google Scholar]

47. Агуайо М.

В первом случае можно выпускать полнотелые и пустотелые модули;

В первом случае можно выпускать полнотелые и пустотелые модули; р.;

р.; 9;

9;

5/1.0 – М150;

5/1.0 – М150;

Глина химически неактивна, а все шлаки и сторонние компоненты выгорают в процессе обжига, поэтому конечный материал не подлежит обжигу.

Глина химически неактивна, а все шлаки и сторонние компоненты выгорают в процессе обжига, поэтому конечный материал не подлежит обжигу.

На следующий день после застывания заливки верхний слой керамзита должен быть неподвижен.

На следующий день после застывания заливки верхний слой керамзита должен быть неподвижен. Выливаем готовый раствор на пол и снова начинаем готовить новый состав.

Выливаем готовый раствор на пол и снова начинаем готовить новый состав. Как и в предыдущем случае, полное высыхание произойдет только через месяц.

Как и в предыдущем случае, полное высыхание произойдет только через месяц.