Как правильно точить сверла по металлу: Как заточить сверло по металлу — РИНКОМ

Заточка сверла по металлу: как правильно, важные моменты

При сверлении металла, режущий инструмент теряет начальную остроту рабочей кромки. Не стоит его выкидывать, чтобы приобретать новый. Даже самая прочная марка стали, подверженная термической обработке, не может обеспечить выполнение сверлильных операций без восстановления режущей части. Вернуть прежние эксплуатационные свойства поможет заточка сверла по металлу. Приспособление своими руками в бытовых условиях изготовить несложно без использования специального оборудования. Рассмотрим, как вернуть инструменту первоначальные режущие свойства.

Содержание

Как влияет угол заточки сверла по металлу на эффективность сверления

В домашних условиях часто производят работы по выполнению в металле отверстий требуемого размера. Не всегда при выполнении сверления имеется возможность оперативно заменить изношенный инструмент новым, имеющим необходимый размер. Домашние умельцы стараются подбирать необходимый диаметр, но если углы заточки сверл не выдержаны, то проблематично быстро и качественно выполнить поставленную задачу.

Несоответствие остроты режущей кромки и геометрических параметров можно определить по ряду признаков:

- повышенному уровню шума, издаваемому незаточенным хвостовиком;

- интенсивному повышению температуры заготовки при механической обработке;

- резкому нагреву рабочей части и тела, закрепленного в патроне;

- неудовлетворительному качеству формируемых отверстий;

- возрастанию осевого усилия, прикладываемого к электрической дрели;

- качеству стружки, которая крошится, а не имеет спиральную форму.

Кроме того, значительно возрастает нагрузка на электродвигатель при попытке приложить в осевом направлении усилие, достаточное для погружения режущей кромки в металл. Затупление фаски является источником дополнительного сопротивления между режущей частью и поверхностью обработки. Зная, как правильно заточить сверло по металлу, при обнаружении любого из указанных признаков необходимо немедленно прекратить сверление и приступить к восстановлению.

Зная, как правильно заточить сверло по металлу, при обнаружении любого из указанных признаков необходимо немедленно прекратить сверление и приступить к восстановлению.

Изношенная рабочая часть не только снижает эффективность механической обработки, но также влияет на безопасность. При высоком нагреве и повышенной температуре, выполняя мехобработку на значительных скоростях, возможна поломка. Фрагменты металла могут разлететься во все стороны и нанести серьезные травмы.

Заточка сверл – подготовительные мероприятия

Домашних мастеров часто огорчает невозможность дальнейшей реализации замыслов из-за того, что затупилось сверло. Как заточить его самому? Ведь в условиях производственных предприятий для решения такой задачи применяется специальное оборудование. Оно позволяет обеспечить повышенную точность, надежно фиксирует режущий хвостовик и восстанавливает состояние режущей кромки за ограниченное время. Размышляя, как заточить сверло по металлу у себя дома, проверьте, какой имеется бытовой электроинструмент.

Подойдет следующее оборудование:

- шлифовальная машинка;

- точильный станок;

- электрическая дрель.

Следует тщательно продумать, что понадобится для выполнения работ, чем дополнительно укомплектовать электроинструмент.

Заточка сверла по металлу с помощью специального приспособления заметно упрощает задачуЗаточка сверл своими руками должна производиться с использованием дополнительных принадлежностей:

- точильных кругов, имеющих различную твердость. Зернистость круга подбирается в зависимости от твердости обрабатываемого материала;

- емкости, предназначенной для охлаждающей жидкости. По эффективности охлаждения машинное масло обеспечит больший эффект, чем обычная вода;

- фиксирующего приспособления, позволяющего гарантировать необходимый угол заострения. Важно обеспечить надежную фиксацию при обработке режущей части.

Для обеспечения неподвижности может использоваться сложное приспособление с регулируемым углом или простая точилка для сверл на дрель.

При выполнении работ необходимо использовать средства индивидуальной защиты для соблюдения требований техники безопасности.

Для заточных мероприятий понадобятся:

- защитные очки. Они предохранят слизистую оболочку глаз от засорения стружкой и пылью, а также попадания искр при механической обработке;

- рукавицы. Надежно защитят кожу рук от порезов при касании остро заточенной кромки и разлетающихся фрагментов металлической стружки.

Подготовив все необходимое для выполнения работ, следует изучить, как заточить сверло правильно в домашних условиях. Это позволит избежать ошибок и значительно ускорит выполнение заточных мероприятий.

Как правильно точить сверла по металлу

К сожалению, не все домашние умельцы имеют представления, как правильно заточить сверло. Некоторые тратят денежные средства на покупку нового, а затупившееся выбрасывают. Вместе с тем восстановление затупившейся поверхности является несложной операцией, позволяющей вернуть прежние эксплуатационные характеристики.

Вместе с тем восстановление затупившейся поверхности является несложной операцией, позволяющей вернуть прежние эксплуатационные характеристики.

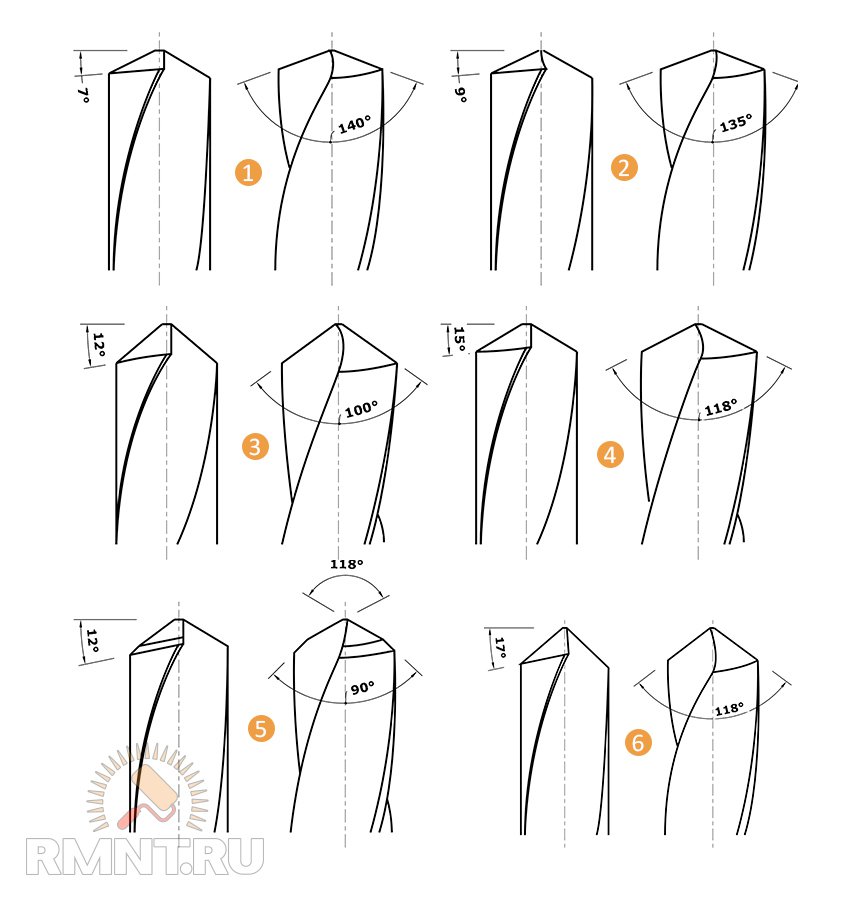

В зависимости от формы режущей части, применяются различные методы восстановления рабочей поверхности:

- одноплоскостной;

- двухплоскостной;

- конический;

- цилиндрический;

- винтовой.

До начала работы следует:

- определиться с методом восстановительных работ;

- осмотреть состояние рабочей поверхности;

- проверить работоспособность заточного устройства;

- подготовить фиксирующее приспособление.

На примере наиболее распространенных методов – одноплоскостного и конического, рассмотрим алгоритм действий.

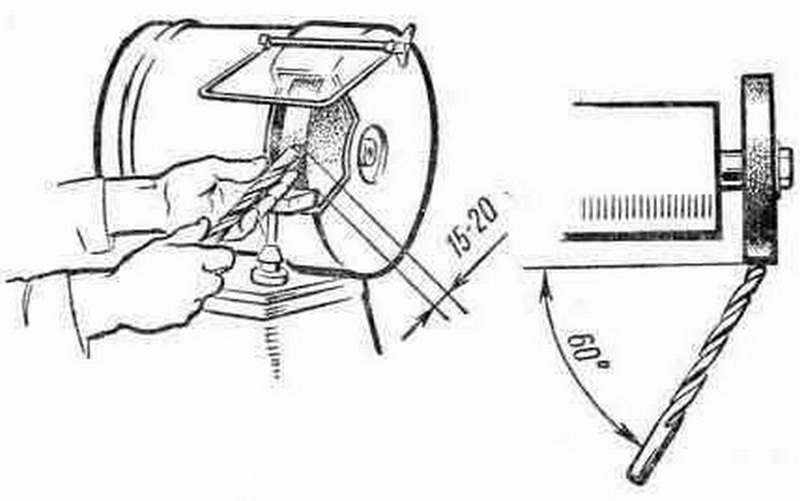

Чтобы заточка сверла была качественной, необходимо обеспечить его подачу в зону обработки под требуемым угломПри выполнении работ одноплоскостным методом необходимо подвести режущий инструмент к наждачному кругу, обеспечив параллельное расположение режущей кромки относительно плоскости круга.

Обратите внимание на серьезные моменты:

- абразивный круг должен вращаться навстречу затачиваемой поверхности;

- соблюдайте постоянный угол и не допускайте смещения относительно оси;

- выполняйте работу по восстановлению рабочей кромки за один подход;

- охлаждайте нагретый хвостовик при смене положения.

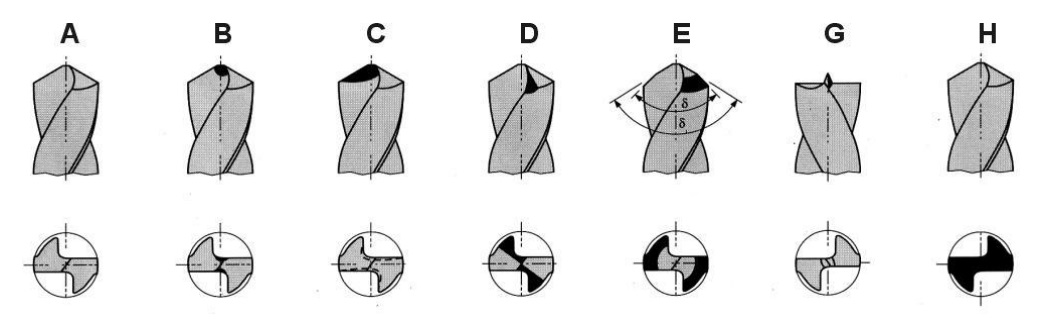

При визуальном осмотре острия рабочие грани должны иметь одинаковый уклон и равную длину, что несложно проверить с помощью шаблона.

Конический метод восстановления – более сложный и требует определенной подготовки. Он имеет принципиальные отличия от одноплоскостного, и используется для инструмента диаметром свыше 4 мм. Затачиваемый инструмент следует держать обеими руками. Коснувшись рабочей частью абразивной поверхности, необходимо плавно выполнять поворот по задней стороне, придавая конусообразную форму. При этом запрещается открывать инструмент от наждачной поверхности. Необходимо каждый цикл начинать с рабочей кромки и завершать полным поворотом с последующим контролем углов.

При этом запрещается открывать инструмент от наждачной поверхности. Необходимо каждый цикл начинать с рабочей кромки и завершать полным поворотом с последующим контролем углов.

После завершения работ по восстановлению режущей кромки помните, что необходимо довести инструмент.

При выполнении заточки сверл в домашних условиях всегда приходится искать способы, позволяющие сделать результат этого процесса качественнымЗадача доводки:

- шлифовка рабочей части;

- удаление мельчайших шероховатостей.

Для этого можно использовать круг с мелким абразивом.

Правильная заточка сверла – важные моменты

Имеется общее правило при выполнении заточных работ – вначале следует заострить заднее основание, а затем подходить к обработке режущего элемента.

При этом важно соблюдать следующие рекомендации:

- удерживать инструмент, располагая режущую кромку параллельно абразивному кругу;

- применять специальное приспособление, обеспечивающее необходимый угол заострения.

При заточке обратите внимание на указанные моменты:

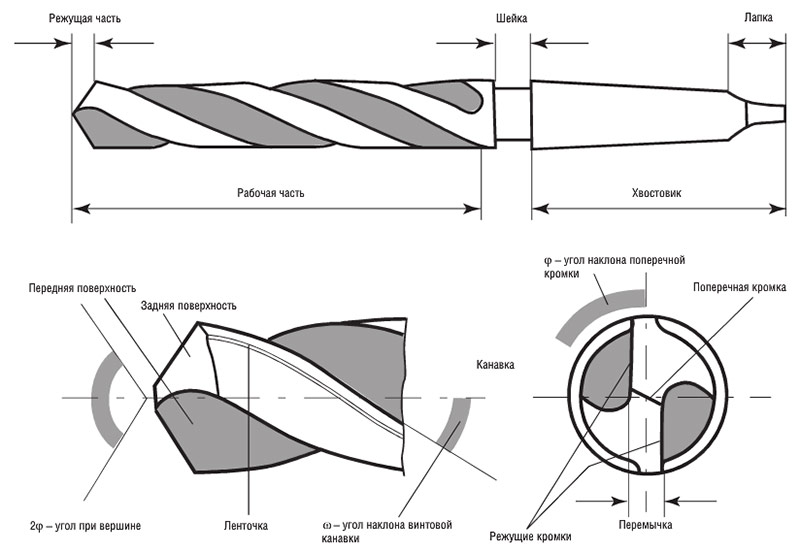

- соблюдение переднего угла рабочей части. Он замеряется в главной плоскости и располагается между рабочей частью инструмента и основанием кромки резания;

- правильность заточки заднего угла режущей кромки. Он контролируется аналогично переднему, но расположен в задней плоскости инструмента;

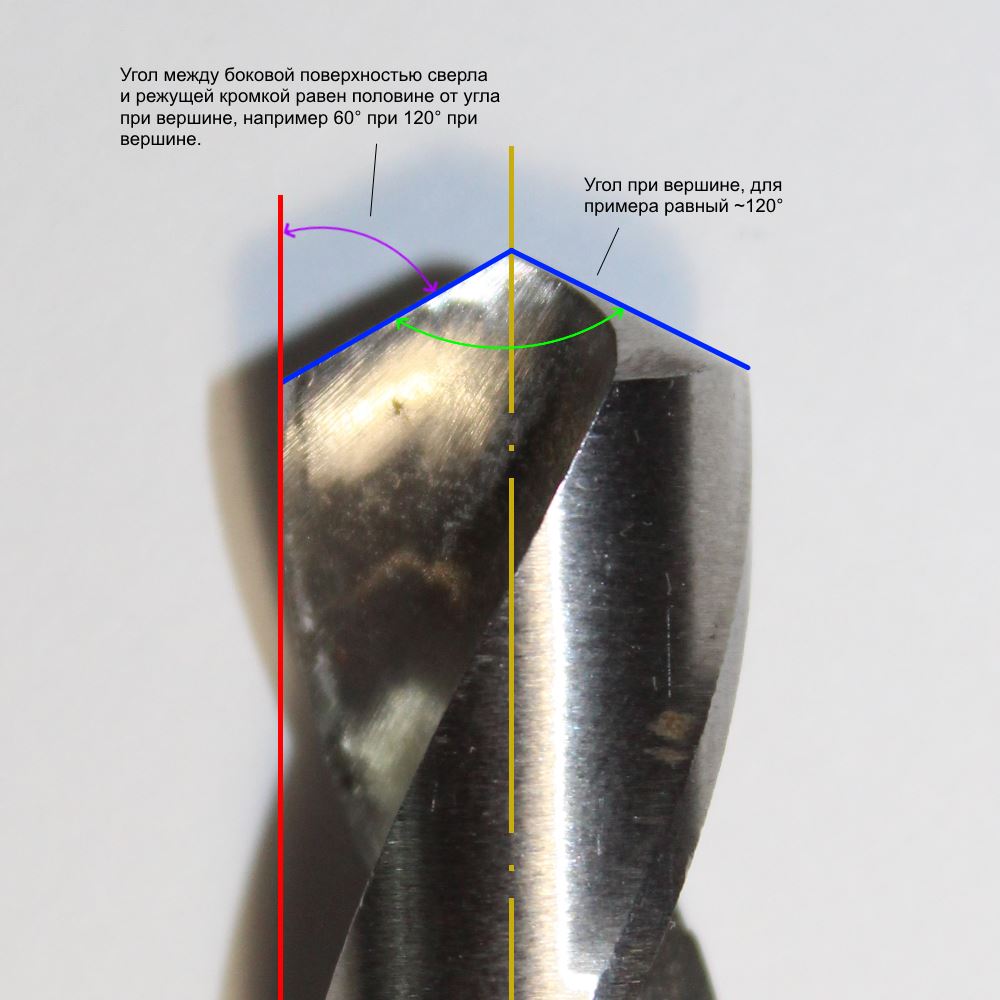

- соответствие углового положения двух кромок резания. Угол располагается при вершине рабочей поверхности и расположен между обеими режущими кромками.

Соблюдение рекомендаций по заточке позволит полностью восстановить рабочие характеристики.

Наждачный станок, оснащенный точильным кругом, является универсальным устройством, позволяющим даже в домашних условиях качественно заточить сверло по металлуУгол заточки сверла – применяем контрольный шаблон

При самостоятельном выполнении заточных работ следует исключить вероятность ошибок. Для этого необходимо проконтролировать правильность обработки, используя специальный шаблон.

Контрольное приспособление позволяет проверить следующие параметры:

- длину режущей кромки;

- угол при вершине;

- взаимное положение режущей части и перемычки.

Контролируя угол заострения и другие параметры, можно добиться правильной геометрии рабочей части. После проверки с помощью контрольного шаблона можно произвести пробное сверление и, в случае необходимости повторно довести рабочую поверхность.

Сверла по металлу – заточка с помощью приспособления

Для восстановления режущего инструмента в домашних условиях удобно использовать самодельное приспособление. Заточка сверла по металлу – несложная операция, с которой можно справиться самостоятельно. Для обеспечения жесткости конструкции необходимо собирать приспособление на мощной опорной плите.

К основе крепятся следующие элементы:

- приводной двигатель с установленным на валу наждачным кругом;

- поворотная колонка с механизмом фиксации инструмента.

Использование поворотного приспособления позволит произвести заточку в различных пространственных положениях. При этом будет гарантирован угол расположения режущей части относительно абразивной поверхности круга.

Используя насадку с кругом, установленную в патрон обычной бытовой дрели, также можно восстановить режущую кромку.

Для этого необходимо выполнить следующие работы:

- Зафиксировать режущий инструмент в тисках или приспособлении.

- Задать требуемое угловое положение.

- Закрепить абразивный диск в патроне.

- Поднести дрель с насадкой, соблюдая необходимый угол.

Аналогичные задачи можно выполнять с помощью болгарки, на которой закреплен диск, предназначенный для обработки металла.

Подводим итоги

Разобравшись со всеми тонкостями заточных работ, следует определиться, какой электроинструмент лучше использовать. Домашними мастерами разработано множество различных приспособлений, обеспечивающих повышенную точность заточки. Важно тщательно изучить их конструкцию и выбрать оптимальный вариант. Желательно первый раз восстанавливать инструмент под контролем специалиста. Терпение и настойчивость – главные качества в этой работе.

как правильно заточить сверло своими руками, видео советы

Наверное, не нужно доказывать то, что любой инструмент, в том числе и свёрла по металлу имеют одно неприятное свойство – затупляться в процессе работы. При этом скорость такого процесса напрямую зависит от частоты использования сверла и объёмов, выполняемых им работ.

Очень часто человек не обращает на это внимание пока сверло окончательно не придёт в негодность, после чего его попросту выбрасывают, что крайне расточительно. А происходит это по той простой причине, что не многие знают, как правильно затачивать свёрла по металлу, притом, что все работы можно провести самостоятельно, подручными инструментами, которые всегда найдутся в мастерской у настоящего хозяина.

А происходит это по той простой причине, что не многие знают, как правильно затачивать свёрла по металлу, притом, что все работы можно провести самостоятельно, подручными инструментами, которые всегда найдутся в мастерской у настоящего хозяина.

Содержание

1 Как определить, что сверло стало тупым?

2 Подготовительный этап перед заточкой

3 Технологическая последовательность заточки

4 Нюансы заточки сверла, которые нужно знать

Как определить, что сверло стало тупым?

Для обработки металла можно использовать только очень острый инструмент. Если в процессе высверливания отверстия будет слышен не совсем приятный скрежет в месте, где сверло касается металла, то — это первый признак что инструмент требует заточки. При появлении такого малоприятного звука целесообразно прекратить все работы.

Если этим пренебречь, то в процессе вращения сверло начнёт выделять много тепла, которое совместно с трением приведёт к ускоренному износу инструмента.

Обычно для бытовых нужд умельцами используются свёрла небольшого диаметра до 16 мм. Естественно, затачивать их удобнее на специальном оборудовании, но стоимость таких приборов для использования в быту неоправданно высока и поэтому их приобретают крайне редко. Однако в кладовке или в гараже рачительного хозяина всегда найдётся приспособление, которым можно выполнить заточку инструмента:

- точильный стакан с кругом из абразивного материала;

- шлифовальная машинка;

- электрическая дрель со специальной насадкой.

Для заточки сверла по металлу подойдёт и любой другой инструмент, на котором можно закрепить точильный камень и привести его во вращение. Однако необходимо чтобы такое устройство обеспечивало скорость вращения не меньше 1500 об/мин.

Подготовительный этап перед заточкой

Перед тем как начинать заточку инструмента необходимо подготовить очки для защиты глаз и перчатки, чтобы не повредить руки, а также банку с обычной водой. Объяснять важность техники безопасности, наверное, нет никакого смысла, так как здоровье человека, прежде всего.

Объяснять важность техники безопасности, наверное, нет никакого смысла, так как здоровье человека, прежде всего.

В процессе работы микроскопические частички металла, искры и крупинки абразивного круга могут разлетаться в хаотическом порядке. Если не обеспечить защиту открытых участков тела, то металлическая стружка и пыль может проникать в кожу. Но особой опасности подвержены незащищённые глаза при попадании, в которые любого инородного тела могут возникнуть большие проблемы со здоровьем.

В свою очередь, банка с водой понадобиться для охлаждения затачиваемого сверла, так как в процессе трения поверхностей точила и инструмента происходит большое выделение тепловой энергии. Если своевременным охлаждением сверла пренебречь, то произойдёт его перегрев и в процессе его использования по прямому назначению оно может быстро сломаться или снова затупиться.

Технологическая последовательность заточки

Естественно, просто подготовить защитную амуницию и точильный станок — далеко не достаточно. Нельзя приступать к работе не ознакомившись с технологией заточки свёрл для чего целесообразно просмотреть видео. Даже несмотря на то, что сама процедура не слишком сложная, однако, она предусматривает строгое соблюдение последовательности проведения работ.

Нельзя приступать к работе не ознакомившись с технологией заточки свёрл для чего целесообразно просмотреть видео. Даже несмотря на то, что сама процедура не слишком сложная, однако, она предусматривает строгое соблюдение последовательности проведения работ.

Помимо этого нужно знать, каким способом точить разные свёрла. Это можно определить по форме, придаваемой режущим граням устройства. На сегодня специалистами рассматривается одноплоскостная, двухплоскостная, коническая, цилиндрическая и винтовая методика заточки инструмента.

Для определения качества заточки сверла необходимо скрупулёзно обсмотреть его после окончания работ. Основными факторами, которые свидетельствуют о том, что инструмент стал острым, являются следующие:

- режущий край сверла по завершении заточки должен оставаться симметричным по отношению к своей оси;

- смежные режущие кромки должны оставаться одинаковыми по длине относительно центральной оси;

- также одинаковыми должны оставаться и параметры наклона угла заострённых краёв.

Заточка сверла должна начинаться с задней поверхности инструмента и продолжаться в соответствии с определённой последовательностью.

- Задний край режущей кромки максимально плотно притискивается к точильной поверхности. Очень важно всё время поддерживать первоначально установленный угол.

- Не имея никаких навыков, процедура может не получиться с первого раза. Поэтому нужно быть готовым сделать несколько попыток.

- После каждой попытки важно внимательно осмотреть форму сверла.

- Работа должна продолжаться до момента, когда задней поверхности инструмента будет придана правильная конусообразная форма.

Только после того, как будет получена необходимая форма, можно переходить к заточке режущей поверхности. При проведении работ необходимо контролировать, чтобы заточка каждого пера была одинаковой. Большую важность имеет соблюдение правильного угла заточки.

В случае с одноплоскостным методом заточки задняя поверхность обрабатывается в одной плоскости при точном соблюдении угла в пределах 28–30 градусов. Такой метод считается одним из самых простых и используется для инструмента с сечением менее 3 мм. Однако для полного осознания процесса целесообразно ознакомиться с видео о том, как правильно выполнить заточку сверла.

Такой метод считается одним из самых простых и используется для инструмента с сечением менее 3 мм. Однако для полного осознания процесса целесообразно ознакомиться с видео о том, как правильно выполнить заточку сверла.

При выполнении работы таким методом сверло прижимается под установленным углом к поверхности точильного круга. В процессе заточки инструмент перемещают не переворачивая. Зачастую это может привести к тому, что режущая кромка может раскрошиться, особенно если для изготовления сверла использовался низкокачественный металл.

Чтобы заточить режущий край инструмента с большим сечением используют коническую заточку. Такой вариант сложнее рассмотренных ранее и поэтому нужно ознакомиться с видео, после чего придерживаться определённых этапов работ.

- В левую руку берут рабочую часть инструмента, а в правую хвостовой конец. Рабочая часть должна удерживаться в максимальной близости к заборному конусу.

- Не изменяя положения, сверло прижимают режущей частью и задней поверхностью к торцевой части точильного круга.

- Правой рукой, в которой удерживается хвостовой край инструмента, выполняют покачивающие движения таким образом, чтобы образовывалась конусная форма со стороны задней грани.

- После того как будет заточено одно перо, переходят ко второму, в точности повторяя весь процесс.

- Важным нюансом такой процедуры является то, что сверло нельзя отрывать от поверхности точильного круга.

Существует ещё один метод конической заточки. Для этого сверло также берут в левую руку со стороны режущей кромки, а правой за обратный конец. Но к точильному кругу прижимают только рабочую часть инструмента. Плавными движениями без отрыва от точила сверло проворачивают вокруг оси, тем самым равномерно затачивая заднюю поверхность инструмента.

Нюансы заточки сверла, которые нужно знать

Проводя работу важно стараться сохранять форму инструмента, которую ему придали ещё на заводе. Благодаря этому выдерживается правильный угол. Коническую заточку используют в основном для свёрл сечением до 10 мм. Для инструмента с большим размером дополнительно необходимо выполнить подточку.

Для инструмента с большим размером дополнительно необходимо выполнить подточку.

В процессе подточки будет уменьшаться размер переднего и заднего угла, и расти угол рабочей кромки. Благодаря этому увеличивается срок службы инструмента и уменьшается ширина поперечной кромки, которая не принимает участия в сверлении.

В промышленных условиях, после того как инструмент заточен, выполняется доводка. Такое мероприятие позволяет избавиться от мелких зазубрин, оставшихся после основного процесса. Благодаря этому сверло меньше подвержено износу. Поэтому по возможности доводкой лучше не пренебрегать.

Разобраться, как правильно заточить свёрла по металлу не так уж и сложно, особенно если просмотреть видео проведения работ. Выполняя все работы самостоятельно, человек должен набраться терпения, так как не всегда всё получается с первого раза. Если терпения и желания заниматься самостоятельно заточкой инструмента нет, то можно обратиться за помощью к специалистам или просто приобрести новое сверло.

- Автор: Николай Иванович Матвеев

- Распечатать

(8 голосов, среднее: 1.5 из 5)

Поделитесь с друзьями!Как заточить сверла с помощью дремеля, напильника или шлифовальной машины.

как заточить сверла по металлуКак электрик и домашний мастер, сверла являются частью моего повседневного набора электрических инструментов. Большинство людей в то или иное время использовали какое-либо сверло, будь то сверло по дереву, сверло по камню или сверло по металлу. Проблема возникает, когда эти сверла затупляются.

Сегодня я покажу вам, как можно заточить сверла с помощью предметов повседневного обихода, которые можно найти в сарае для инструментов. А также правильная процедура заточки каждого сверла, чтобы они были острыми как бритва, чтобы облегчить вашу работу.

Теперь, прежде чем мы начнем, я просто хочу сказать, что важно использовать средства защиты глаз, такие как защитные очки или защитные очки. Поскольку мы будем шлифовать металл на высоких скоростях, важно быть в безопасности. Убедитесь, что вы знаете, как быстро отключить любое оборудование, если что-то пойдет не так. Теперь приступим к заточке ваших инструментов.

Поскольку мы будем шлифовать металл на высоких скоростях, важно быть в безопасности. Убедитесь, что вы знаете, как быстро отключить любое оборудование, если что-то пойдет не так. Теперь приступим к заточке ваших инструментов.

Содержание

- 1 Как заточить сверла с помощью настольного шлифовального станка

- 2 Как заточить сверла с помощью Dremel

- 3 Как заточить сверло напильником.

- 3.1 Как заточить сверла для левшей

- 4 Таблица углов сверления для различных металлов.

- 5 Как дольше сохранить остроту сверл.

- 6 Как заточить сверла с помощью бормашины 750x.

- 7 Заключение

Как заточить сверла на настольном шлифовальном станке

Мне нравится затачивать все свои сверла на настольном шлифовальном станке. Этот процесс может дать вам очень острый край, и это один из самых популярных методов.

Начните с осмотра кончика сверла, чтобы понять, почему оно не режется. Есть несколько возможных причин, таких как:

Есть несколько возможных причин, таких как:

- Сломан ли кончик сверла

- Режущая кромка выглядит тупой

- Есть ли на режущей кромке стружка

- Вам нужно сначала просверлить направляющее отверстие?

Любая из этих причин приведет к тому, что сверло будет работать медленно при резке металла или дерева. Угол при вершине и кромка при вершине будут выполнять всю резку.

Поместите сверло близко к шлифовальному кругу под углом примерно 45 градусов и начните затачивать угол резания. Важно, чтобы задняя кромка режущего угла была ниже передней. Таким образом, у вас не будет высоких точек.

Во время заточки не забывайте постоянно охлаждать сверло с помощью небольшой емкости с водой. Каждые несколько секунд опускайте кончик сверла в воду, чтобы охладить его. Чрезмерное тепло уменьшит твердость сверла, а мы этого не хотим.

Убедитесь, что угол при вершине одинаков с каждой стороны сверла, в противном случае при сверлении возникнут чрезмерные вибрации, которые могут привести к заклиниванию или поломке сверла. Отверстие также станет неровным.

Отверстие также станет неровным.

Продолжайте смотреть на переднюю часть или кончик сверла, чтобы увидеть, как оно выглядит. Все это делается на глаз, и может потребоваться несколько подходов, чтобы добиться идеального результата. Часто все, что нужно, — это новая режущая кромка, которая требует лишь нескольких секунд заточки.

Для настоящего испытания зажмите кусок металла или дерева и просверлите отверстие аккумуляторной дрелью. Каждая стружка или стружка должны выходить даже из канавок сверла. Если режет только одна сторона, вам потребуется дополнительная заточка сверла.

Если сверло режет не очень хорошо, возможно, вы слишком сильно заточили режущую кромку, а не пятку сверла. Попробуйте переточку под более крутым углом, чтобы пятка или задняя кромка режущей кромки образовалась за режущей кромкой. Нам не нужны высокие места.

Вы также можете использовать ручную шлифовальную машину с шлифовальным диском. Не используйте отрезной диск, так как толщина диска недостаточна для безопасной заточки сверла.

Не используйте отрезной диск, так как толщина диска недостаточна для безопасной заточки сверла.

Лучше всего зажать ручную шлифовальную машину в верстачных тисках, а затем таким же образом придать сверлу хорошую режущую кромку.

Как заточить сверла

с помощью DremelDremel — это инструмент, который должен быть у каждого мастера на все руки. Они могут не только сверлить и шлифовать, но и отлично подходят для заточки небольших сверл. Не забывайте всегда надевать средства защиты органов слуха и зрения при работе с Dremel.

Мне нравится использовать всплывающую подсказку наждачной бумаги с круглым бочонком. Они часто входят в комплект запасных частей различных марок. Используйте что-то более мелкое, например, наждачную бумагу с зернистостью 200 с максимальной скоростью.

Если у вас нет насадки для ствола, вы также можете использовать плоский диск или круглый камень для заточки сверла. Я обычно использую Dremel для сверл диаметром 1/2 дюйма или меньше, иначе их заточка займет слишком много времени.

Плотно зажмите сверло верстачными тисками. Затем используйте дремель, чтобы медленно стачивать кончик передней кромки сверла, пока у вас не получится хорошая острая режущая кромка. Сделайте это с обеих сторон флейты. Не забудьте сохранить одинаковые углы с обеих сторон.

Просверлите пробное отверстие, чтобы убедиться, что ваше сверло режет хорошо и правильно. Любое биение, визг или чрезмерное тепловыделение могут указывать на неправильную заточку лезвия.

Как заточить сверло напильником.

Проблема с заточкой сверла обычным напильником заключается в том, что оба металла закалены. Это означает, что мы должны использовать алмазный напильник, чтобы надеть режущую кромку на сверло.

Алмазные надфили используют тысячи миниатюрных алмазов, приклеенных к основе. Для более дорогих напильников производители используют процесс гальванопокрытия алмаза на стальной заготовке с использованием никеля.

Поскольку алмазы являются одним из самых твердых материалов на земле, они прекрасно подходят для использования в качестве режущего материала. Преимущество использования алмазного напильника заключается в том, что они режут в обоих направлениях, в отличие от обычного напильника, который режет только при нажатии.

Преимущество использования алмазного напильника заключается в том, что они режут в обоих направлениях, в отличие от обычного напильника, который режет только при нажатии.

Процесс заточки сверла с помощью напильника такой же, как и при использовании настольного шлифовального станка или Dremel. Мне нравится начинать с задней кромки и продвигаться вперед, снимая очень небольшое количество материала.

Таким образом, когда я достигну режущей кромки, все мои углы должны быть одинаковыми. Просто не торопитесь, и вы получите очень острое режущее сверло.

Как заточить левостороннее сверло

Единственная разница между левосторонним сверлом и правосторонним сверлом заключается в закручивании вала. Режущая кромка предназначена для резки в обратном направлении.

Процесс такой же, как при установке острой режущей кромки и последующем шлифовании заднего угла кромки. Все будет противоположно заточке стандартного джобберского сверла.

Вы можете задаться вопросом, почему существуют левосторонние сверла? Ну, они предназначены для извлечения сломанных винтов и болтов, не закручивая их дальше.

Иногда, когда вы используете левостороннее сверло, болт или винт выпадают, когда сверло врезается в него из-за силы, направленной против часовой стрелки.

На самом деле, мне пришлось использовать набор, когда у меня сломался болт в охлаждающей пластине гидроцикла Sea-Doo. Без левого сверла могла бы быть вероятность того, что винт закрутится дальше и потеряется в системе охлаждения.

Таблица углов сверления для различных металлов.

Более твердые материалы, такие как нержавеющая сталь, требуют большего угла при вершине, а более мягкие материалы требуют более острого угла.

| Металлы Материал | Угол при вершине | Угол подъема спирали | Выступ выступа или задний угол |

|---|---|---|---|

| Алюминий | от 90 до 135 градусов | от 32 до 48 градусов | от 12 до 26 градусов |

| Латунь и бронза | от 90 до 118 градусов | от 0 до 20 90 124 | от 12 до 26 градусов |

| Чугун | от 90 до 118 градусов | от 24 до 32 градусов | от 7 до 20 градусов |

| Мягкая сталь | от 118 до 135 градусов | от 24 до 32 | от 7 до 24 градусов |

| Нержавеющая сталь | от 118 до 13 5 градусов | от 24 до 32 | от 7 до 24 градусов |

| Пластик и дерево | от 60 до 90 градусов | от 0 до 20 | 1 от 2 до 26 градусов |

Как дольше сохранить остроту сверл.

При резке металла всегда используйте смазочно-охлаждающую жидкость для смазки и охлаждения сверла. Перегрев наконечника сверла — верный способ потерять его твердость и привести к тому, что сверло затупится и затупится.

Если у вас нет смазочно-охлаждающей жидкости, вы можете использовать небольшие капли моторного масла, спрей WD40, CRC или даже слюну. Если вы находитесь в глуши, просто не торопитесь сверлить и останавливайтесь каждые несколько секунд, чтобы сверло остыло. Таким образом, ваш кончик дольше останется острым.

Я видел, как неопытные пользователи создавали столько тепла, что сверло раскалялось докрасна и быстро вышло из строя.

Когда я убираю их, слегка распыляю WD40 или любую другую смазку, чтобы они не ржавели с течением времени. Lanox мой фаворит, я использую его везде.

Как заточить сверла с помощью бормашины 750x.

Профессиональный способ заточки сверл по металлу заключается в использовании станка под названием Drill Doctor. Сейчас они существуют уже некоторое время, и существует целый ряд различных моделей. Они могут затачивать размеры от 3/32 дюйма до 3/4 дюйма, что соответствует большинству размеров мастера.

Сейчас они существуют уже некоторое время, и существует целый ряд различных моделей. Они могут затачивать размеры от 3/32 дюйма до 3/4 дюйма, что соответствует большинству размеров мастера.

Каждый из них имеет базовые функции для заточки сверл, но у других есть запасные отрезные круги, настраиваемые углы при вершине, раздельные биты и более продвинутые функции.

Я бы сказал, что для тех, кто хочет или нуждается в идеально заточенном сверле, это то, что нужно. Для тех, кто занимается самоделкой с тупым сверлом, я бы посоветовал сэкономить деньги и использовать настольную шлифовальную машину или дремель.

Единственный побочный эффект, который я вижу при использовании бормашины, — это время, необходимое для настройки машины. К тому времени, как я достану его, включу в розетку, вставлю сверло в зажимной инструмент, сделаю точную настройку и начну его затачивать, я уже закончу работу на настольном шлифовальном станке.

Для механических мастерских и рабочих по металлу, которые постоянно сверлят металл, я бы сказал, что Drill Doctor просто необходим. Это очень умная маленькая машинка.

Это очень умная маленькая машинка.

Заключение

Всегда используйте правильное сверло и скорость для работы. Никогда не используйте сверло по каменной кладке для резки металла или дерева. Это может привести к чрезмерному нагреву, и дрель может выйти из строя.

Я никогда не доверяю дешевым сверлам из Китая, которые можно найти на eBay и полках супермаркетов. Вы обнаружите, что они не подвергались термической обработке должным образом и, как правило, используют более дешевые материалы для изготовления сверла. Придерживайтесь битов из хозяйственного магазина.

Если вы режете стекло, плитку или керамические предметы, всегда используйте сверло с алмазным наконечником на медленной скорости с большим количеством охлаждающей жидкости.

Затачивая сверла, делайте это медленно и придерживайтесь правильного угла заточки для материала, который вы режете. Угол при вершине от 120 до 135 градусов является наиболее распространенным углом, под которым можно резать большинство материалов.

Если у вас есть запасное сверло, вы можете использовать его в качестве шаблона, подходящего к тому, которое вы затачиваете.

Мэтью С.

Я квалифицированный промышленный электрик в течение последних 20 лет, и я люблю делиться своими знаниями о ремонте и техническом обслуживании дома.

Я люблю быстрые игрушки, такие как мотоциклы, автомобили, гидроциклы, лодки и компьютеры, поэтому писать о них легко. Работать над ними весело.

Чтобы снизить расходы, я сам занимаюсь модификациями, ремонтом и обслуживанием. Этими навыками я хочу поделиться со всеми. Сделай сам — это навык, которому может научиться каждый.

Какой тип сверла мне нужен для металла?

«» Сверла по металлу дороже, но они того стоят, если вы много работаете с металлом. витапикс / Getty Images Сверление стали не является повседневным ремонтом дома, а сверла по металлу самые дорогие. Обычные сверла не могут прорезать сталь, поэтому для выполнения этой работы вам понадобится прочное твердое сверло. Существует два типа сверл, на которые можно положиться в проектах по металлообработке: титановые и кобальтовые.

Существует два типа сверл, на которые можно положиться в проектах по металлообработке: титановые и кобальтовые.

Титановые сверла представляют собой сверла из быстрорежущей стали (HSS) с покрытием из оксида титана. Они очень твердые и устойчивы к коррозии. Они служат намного дольше, чем обычные сверла из быстрорежущей стали, и подходят для резки любого металла, в том числе металлического листа. Титановые сверла тверже кобальтовых, но поскольку они покрыты покрытием, их нельзя затачивать. Кобальтовые сверла изготовлены из кобальтовой стали, и их можно затачивать. Они особенно хороши для сверления нержавеющей стали, чугуна и титана. Хотя эти сверла очень твердые, абразивные и обладают высокой устойчивостью к нагреву, не забывайте начинать их использование медленно, так как они могут сломаться на высоких скоростях.

Реклама

Сверло по металлу Часто задаваемые вопросы

Какое сверло лучше всего подходит для металла?

Обычные сверла не могут прорезать металл, поэтому вам понадобится прочное твердое сверло. Для металлообработки подходят два типа сверл: титановые и кобальтовые.

Для металлообработки подходят два типа сверл: титановые и кобальтовые.

Что такое кобальтовое сверло?

Как следует из названия, кобальтовые сверла изготавливаются из кобальтовой стали. В отличие от титановых сверл, их можно затачивать. Кобальтовые сверла очень твердые, обладают высокой термостойкостью, абразивностью и идеально подходят для сверления отверстий в чугуне, нержавеющей стали и титане.

Как узнать, предназначено ли сверло для металла?

Обычно сверла по металлу можно отличить по черному цвету. Они также обычно изготавливаются из карбида вольфрама, кобальта или титана, что следует указать на упаковке, если вы покупаете новые. Еще один простой способ отличить их от обычных сверл — проверить, есть ли у них широкий угол на конце.

Можно ли использовать сверла по металлу для дерева?

Можно ли использовать сверла по металлу для дерева или нет, зависит от типа древесины и типа используемого сверла.