Как правильно сделать арматурный каркас для фундамента: Как сделать арматурный каркас для фундамента своими руками

Арматурный каркас для ленточного фундамента своими руками

Прочность и долговечность любого строения начинается с качественно устроенного основания. Огромное влияние на эксплуатационные свойства базиса здания оказывает его армирование. Поэтому к его устройству, в принципе, как и к любому другому этапу строительства, нужно подходить ответственно. Сделать самостоятельно качественный арматурный каркас для ленточного фундамента не так уж и сложно, если соблюдать все правила и рекомендации.

Роль армокаркаса

Бетон – очень прочный и долговечный материал, идеально подходящий для устройства такого ответственного элемента здания, как фундамент. Но есть и в его отличном послужном списке небольшая брешь – бетон не выдерживает больших статических, и уж тем более динамических нагрузок на изгиб. Чтобы исправить такой недостаток в его тело вживляют арматурный каркас, который принимает на себя роль своеобразного скелета.

Металлическая конструкция в фундаменте не только улучшают показатели бетонного основания на изгиб, но и помогают ему стойко переносить все деформации и распределять любые нагрузки.

Сегодняшние нерадивые строители упускают из своего внимания эти неоспоримые преимущества металлического каркаса, и гонясь за максимальным удешевлением постройки, используют арматурную конструкцию либо частично, либо из некачественного металла, что впоследствии дает трещины в фундаменте и стенах.

Чтобы этого не произошло, приобретайте только качественный металл. А схема правильной вязки арматуры для ленточного фундамента должна стать главной инструкцией на время производства работ по устройству основания.

Как выбрать арматуру для вязки каркаса?

Выбор металла для изготовления каркаса полностью ссылается на подробные расчеты ленточного фундамента. Они обычно прикладываются к готовому проекту здания. Но если его составляете сами, то делать расчет фундамента необходимо руководствуясь ГОСТом 27751.

После получения конкретных расчетов нагрузок на фундамент станет ясно какая марка и вид арматуры максимально подходит для создания усилительной конструкции каркаса.

Обычно для армирования основания небольшого одноэтажного дома в качестве продольных стержней используют ребристую арматуру с диаметром 10 – 20 мм. Для совсем небольших построек, например, дачного домика или гаража, более применимы металлические прутья с диаметром 8 мм. А для продольных стержней или изготовления хомутов больше подходит арматура круглого сечения гладкая или ребристая с диаметром 6 – 12 мм.

При выборе арматуры нужно также заострять внимание на ее профиле. Чем чаще «завитушки» огибают стальной прут, тем лучше будет сцепление металлического каркаса с бетонным телом фундамента.

Как рассчитать количество арматуры для фундамента?

Опираясь на СНиП 52-01-2003 «Бетонные и железобетонные конструкции» минимальное количество арматуры в фундаменте должно составлять не менее одной десятой процента от площади сечения ленты основания. Например, для фундамента с высотой 1500 мм и шириной 500 мм общая площадь сечения металлических прутков арматуры должна быть не менее 750 мм2.

Чтобы получить нужное количество стержней необходимо разделить полученное значения минимального сечения площади арматуры на диаметр выбранного металла. Получившее значение округляем в большую сторону и получаем количество стержней, необходимых для вязки качественного каркаса для своего фундамента.

И последние, что нужно определить – это диаметр использованной арматуры. Опять же, при ее выборе нужно полагаться на множество произведенных расчетов. Но в этом деле также поможет упрощенная информация, сведенная в таблицу.

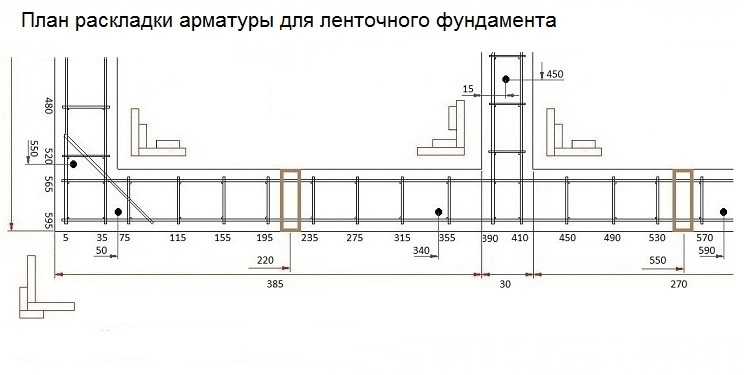

Для расчета количества металла нужно произвести несколько нехитрых действий:

- Нужно знать длину ленты. И это значение умножить на количество стержней продольных во всех ярусах;

- Количество требуемых хомутов нужно перемножить с длиной арматуры, необходимой для изготовления хомута;

- Нужно учесть дополнительный расход металла — 80 см на стык.

Рекомендации по усилению ленточного фундамента

С учетом того, что вязать арматуру для ленточного фундамента не так уж сложно, стоит все-таки придерживаться рекомендаций, чтобы достичь максимального качества металлического каркаса:

- Армируется вся площадь без исключения;

- Сварка мест соединения металлических стержней нежелательна, так как любой вид сварки ухудшает прочностные характеристики арматуры.

Если уж и использовать ее, то только в самых крайних случаях;

Если уж и использовать ее, то только в самых крайних случаях; - Чтобы не допустить коррозии металла запрещается оголять его кромки;

- Для вязки следует применять небольшой самодельный металлический крючок, а вот использование дрели не рекомендуется. С ее помощью добиться нужного узла практически невозможно;

- Для крепления арматурных элементов каркаса используется тонкая мягкая проволока.

Процесс вязки армокаркаса на земле

Сначала прямолинейные участки каркаса вяжутся на земле, а уже после устанавливается в опалубку фундамента и устанавливаются соединяющие углы.

Этап 1. Чтобы правильно определить размер каркаса нужно помнить о том, что он должен заливаться бетоном со всех сторон примерно на пять сантиметров. С учетом этой информации нужно подготовить проволоку и прутки. Длина проволоки для одного узла примерно 20 см. Лучше начинать делать каркас с самого маленького отрезка фундамента.

Этап 2. На ровную поверхность нужно положить два нижних стержня и аккуратно подровнять.

Этап 3. Примерно на расстоянии в 20 см от концов стержней нужно привязать горизонтальные прутки. Для этого кусок проволоки складывается вдвое и с помощью него соединяются металлические элементы обычными прокручивающими движениями. При этом плотность узла должна быть умеренной – не слишком тугой, но и не свободной.

Этап 4. На расстояние примерно 50 см нужно привязать таким же способам остальные продольные элементы.

Этап 5. Таким же способом нужно изготовить верхнюю часть каркаса.

Этап 6. Готовые части нужно положить друг напротив друга набок, чтобы части приняли устойчивое положение. Расстояние между ними должно быть ровно длине вертикальных прутков.

Этап 7. Планомерно привязывайте оставшиеся боковые части, при этом для верности проверяйте размеры заготовок. Соединили одну сторону? Отлично! Переворачивайте заготовку каркаса и продолжайте.

Этап 8. Опираясь на вышеописанное мини руководство изготовьте все прямые части для фундамента.

Этап 9. На распорки уложите каркас в опалубку на высоту более 5 см.

На распорки уложите каркас в опалубку на высоту более 5 см.

Этап 10. Обмерьте угловые участки и сделайте по значениям заготовки.

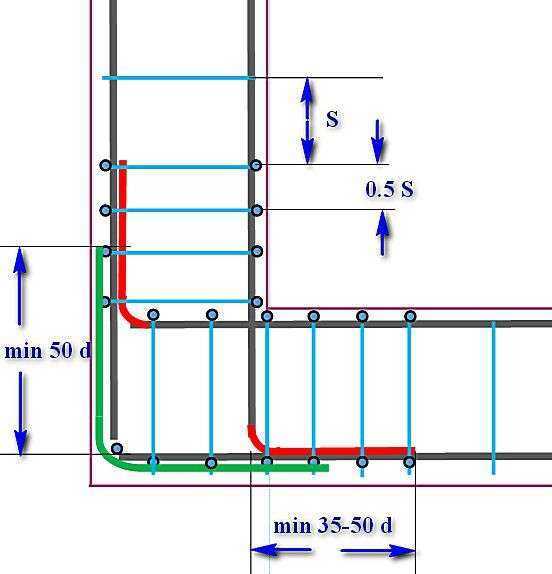

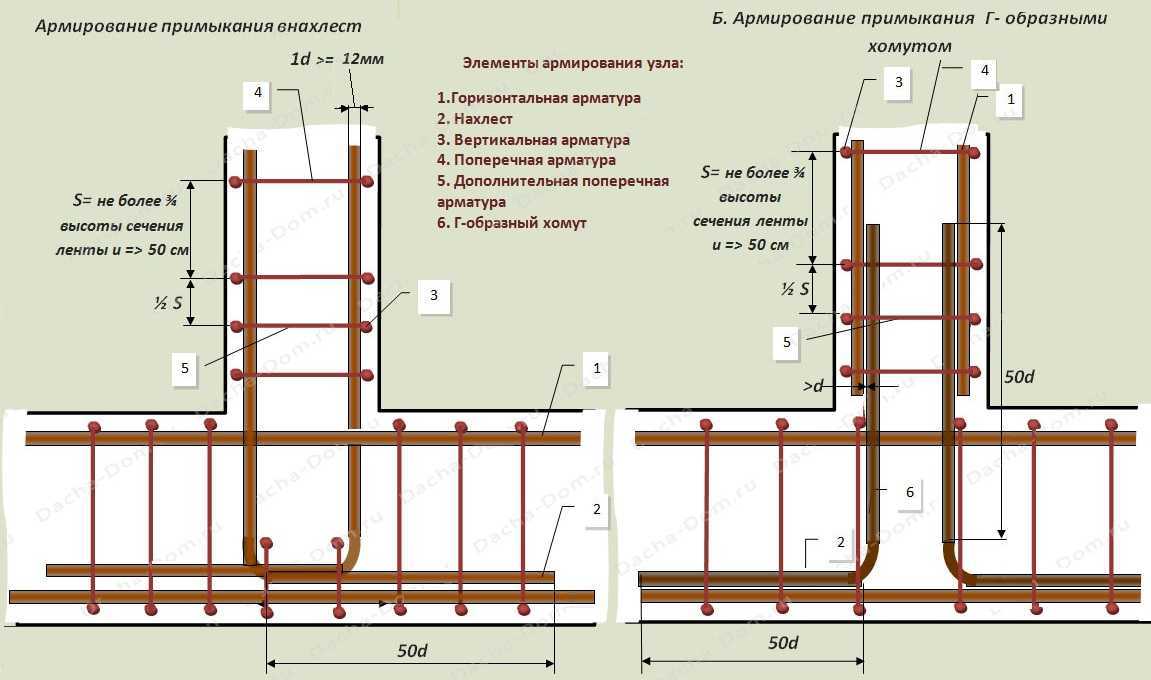

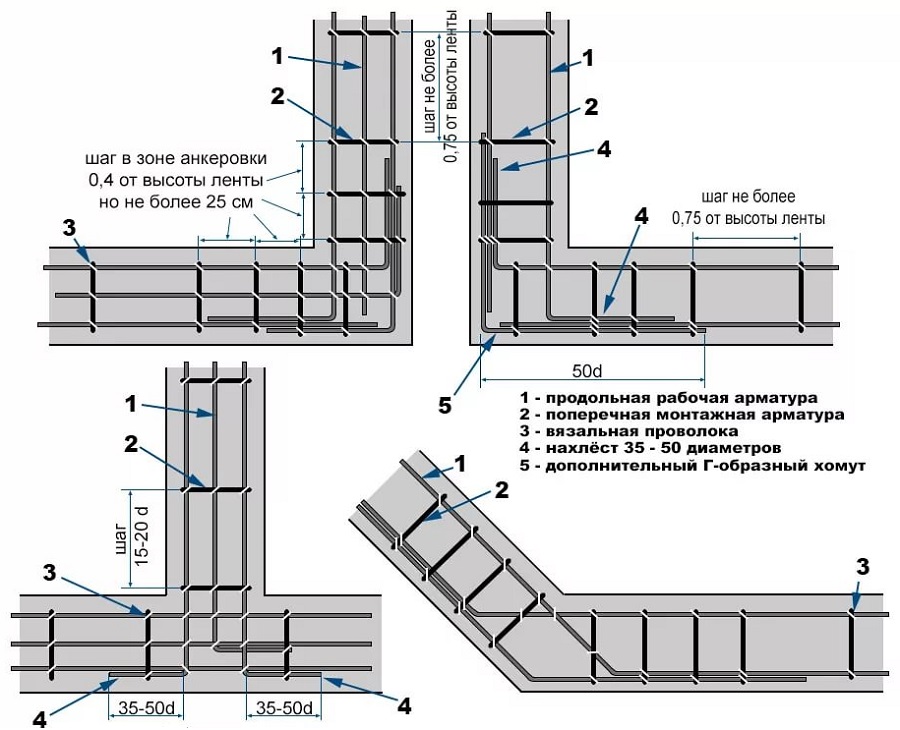

Этап 11. Присоедините сначала нижние поворотные части, потом вертикальные и верхние. Помните, что нахлест должен быть не менее 50 см.

Процесс создания металлического каркаса в опалубке

Вязать каркас в траншеи приносит стеснения из-за недостатка места. Но дело пойдет достаточно быстро если удобно организовать рабочее место и набить руку.

Этап 1. На дно траншеи нужно положить камни, толщиной примерно 5 см. Их можно заменить специальными пластиковыми фиксаторами для арматуры.

Этап 2. Начинайте с соединения продольных прутьев и поперечных стержней. Для облегчения работы можно сразу привязать вертикальные арматурные заготовки.

Этап 3. После установите верхнюю часть каркаса.

Этап 4. Сначала нужно смастерить все прямые ленточные части, а уже после приступать к угловому соединению.

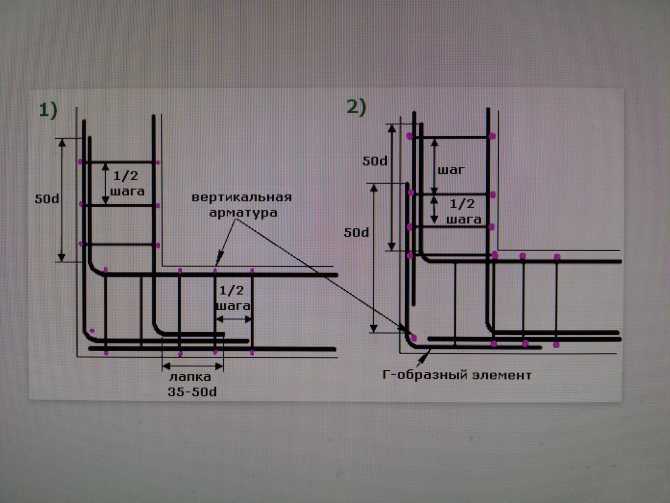

Этап 5. В углах каркас подвержен большим нагрузкам. Компенсировать это поможет использование большего диаметра арматуры.

Компенсировать это поможет использование большего диаметра арматуры.

Нестандартный способ вязки каркаса

Для максимального упрощения процесса создания металлического каркаса можно соорудить нехитрое приспособление, из подручных материалов. Оно не только значительно ускорит вязку, но и поможет справиться с ней без посторонней помощи.

Этап 1. Сделайте четыре заготовки из досок длиной с арматурные прутья и соедините их по две на расстоянии равным длине вертикальных перемычек.

Этап 2. Смастерите импровизированные стойки – упоры, на которые можно положить полученные заготовки. Главное, чтобы они стояли на ровной поверхности.

Этап 3. Зафиксируйте связанные доски. Так у вас получился замечательный макет будущего каркаса, по которому вы можете без особого труда создать металлическую его копию.

Полезные советы

Чем меньше соединений, тем прочнее каркас из арматуры. К тому же это намного облегчит производство работ и сэкономит дорогостоящий материал.

Вязать металлический каркас выгоднее загнутыми вертикальными распорками, нежели отдельными кусками. Такая технология значительно экономит деньги и силы, затрачиваемые на сооружение каркаса. Гнуть арматуру можно на специальном станке, а можно потратить пару часов и сделать его самостоятельно.

Такая технология значительно экономит деньги и силы, затрачиваемые на сооружение каркаса. Гнуть арматуру можно на специальном станке, а можно потратить пару часов и сделать его самостоятельно.

Если вы не знаете, как вязать арматуру для каркаса и нет подобного опыта работы, то лучше всего найдите помощников. Это не только облегчит вам работу, но и сведет к минимуму травматизм на стройплощадке.

Как вы убедились, создать самостоятельно каркас не так уж сложно. Главное – сделать правильные расчеты и приложить немного усердия.

Каркас для фундамента из арматуры: особенности, разновидности, этапы работ

Дата: 12 января 2019

Просмотров: 7808

Содержание

- Проектный этап

- Особенности конструкции

- Разновидности крепления арматуры

- Специфика вязки

- Виды усиленных конструкций

- Типы армированных фундаментов

- Последовательность операций

- Итоги

Ответственной частью любого строения является фундамент, изготовление которого должно осуществляться с особой тщательностью. Соблюдение строительных требований обеспечивает качество, длительный ресурс эксплуатации, надежность возводимого здания. Арматурные каркасы применяются практически во всех видах оснований.

Соблюдение строительных требований обеспечивает качество, длительный ресурс эксплуатации, надежность возводимого здания. Арматурные каркасы применяются практически во всех видах оснований.

Основа из бетона, в котором отсутствует армокаркас, не обладает требуемой прочностью. Бетон способен воспринимать только сжимающие нагрузки, а каркас из арматуры компенсирует растягивающие усилия, различные виды деформаций, обеспечивая целостность основы.

Изготовление армокаркасов из стальных прутков определенного сортамента осуществляется на основе результатов предварительно выполненных расчетов. Это позволяет воспринимать значительные нагрузки, обеспечивает высокий запас прочности частным постройкам и ответственным конструкциям из монолитного бетона.

Рассмотрим особенности металлического контура усиления, виды армирования фундамента, способы фиксации стальных прутков, технологию выполнения операций.

Металлическая составляющая фундамента служит не только в качестве каркаса: арматурные прутья необходимы для того, чтобы воспринимать растягивающие нагрузки и деформации

Проектный этап

Сортамент применяемой арматуры влияет на ресурс эксплуатации строения и определяется на проектной стадии.

До приобретения материалов на арматурный каркас для ленточного фундамента следует выполнить комплекс подготовительных мероприятий. Осуществление в полном объеме подготовительных мероприятий гарантирует долговечность будущей постройки.

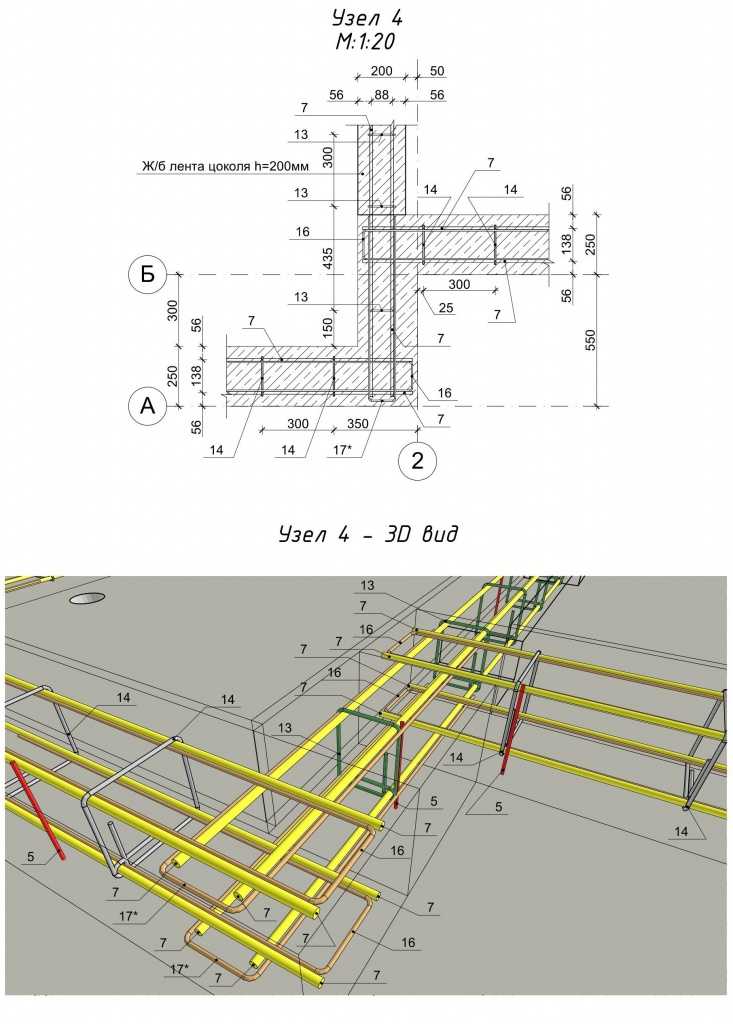

Армирование ленточного фундамента

Проектная стадия предусматривает выполнение следующих мероприятий:

- Изучение, анализ особенностей почвы, массы возводимого здания. Оценка данных параметров позволяет выполнить расчет усилий, произвести выбор требуемой арматуры. Диаметр прутков составляет от 10 мм для легких строений до 14-17 мм для тяжелых конструкций, возводимых на слабых почвах.

- Определение вида будущего основания. От выбранного типа фундамента зависит сортамент применяемых прутков. Для столбчатой, ленточной и монолитной основы используются стержни разного размера.

- Расчет потребности в арматурных прутках, учитывающий размеры возводимого здания, особенности фундамента, тип почвы. Зная необходимое количество, не сложно подсчитать потребность в финансовых ресурсах.

Несмотря на то, что функция арматурного скелета для любого железобетонного основания одна и та же, конструкции таких каркасов различаются для отдельных типов фундаментов

Особенности конструкции

Производство арматурных каркасов осуществляется из стальных прутков со специальными ребрами, обеспечивающими повышенный коэффициент сцепления с бетоном. Применение гладких стержней не позволяет добиться целостности железобетонного массива, подвергающегося воздействию усилий и температурных факторов.

Прочность каркасов из арматуры зависит от следующих факторов:

- марки применяемых металлических стержней;

- сечения используемых прутков;

- правильно разработанной схемы конструкции, регламентирующей количество, сортамент арматуры;

- выбранного метода фиксации арматуры.

Ленточный железобетонный фундамент армировать сложнее всего: суть остается прежней, но количество манипуляций и трудоемкость процесса формирования каркаса усложняется

Каркас для фундамента изготавливается с использованием арматуры, диаметр которой не должен быть меньше 12 мм.

Применение уменьшенного сортамента возможно для усилений, предназначенных для подсобных строений, небольших дачных построек, гаражей, зданий из газонаполненных композитов или пеноблоков.

Для усиления оснований частных построек применяют прутки класса А-2 или А-3, прочностные характеристики которых способны обеспечить устойчивость, долговечность основы, а, следовательно, возводимого здания.

Правильное армирование фундамента

Разновидности крепления арматуры

Арматурные каркасы состоят из отдельных металлических стержней, объединенных в единую конструкцию с использованием следующих методов:

- Соединения прутков с помощью электрической сварки.

- Фиксации арматуры с использованием вязальной проволоки.

Проверенный способ фиксации стержней арматуры для ленточного основания – использование проволоки для вязки и выполнение работ с помощью специального приспособления.

Применение электросварки для крепления прутков обладает рядом недостатков, связанных с нарушением структуры металла, уменьшением прочностных характеристик.

Сварка каркасов не получила широкого распространения. Остановимся на особенности крепления стержней с помощью вязальной проволоки.

Специфика вязки

Производство арматурных каркасов с фиксацией элементов вязальной проволокой осуществляется следующими методами:

- обвязка арматуры ручным способом, отличающимся повышенной трудоемкостью, требующим приложения значительных усилий, высоких затрат времени. Фиксация стержней производится в местах стыковки с использованием отожженной проволоки диаметром 0,8-1,2 мм. При ручном методе используются пассатижи или специальный крючок для выполнения вязки, использование которых позволяет прочно скручивать концы проволоки, обеспечивать фиксацию стержней;

Арматурные стержни соединяются воедино специальной проволокой

- автоматизированным методом, предполагающим применение специального пистолета для вязки. Устройство гарантирует качественное соединение прутков, быстрое выполнение операций.

Время, необходимое для фиксации пары прутков, не превышает одной секунды. Пистолет применяется при выполнении значительных объемов работ.

Время, необходимое для фиксации пары прутков, не превышает одной секунды. Пистолет применяется при выполнении значительных объемов работ.

Арматурные каркасы, элементы которых скреплены вязальной проволокой, характеризуются прочностью, обеспечивают долговечность возводимого фундамента.

Виды усиленных конструкций

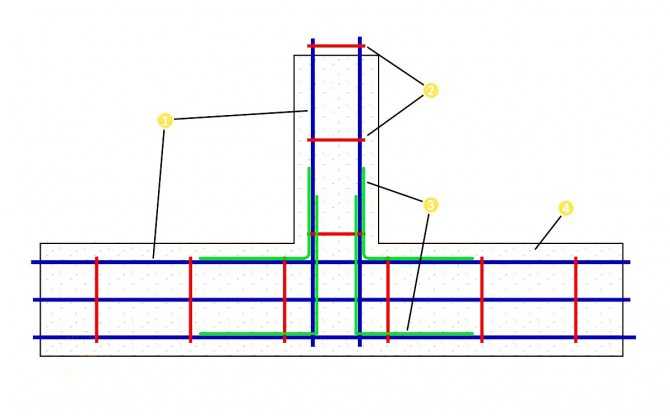

Функциональное назначение разновидностей пространственных конструкций, изготовленных из металлических прутков – обеспечение прочности железобетонного монолита. Каркас арматурный для фундамента определенного типа имеет свои конструктивные особенности, предусматривающие:

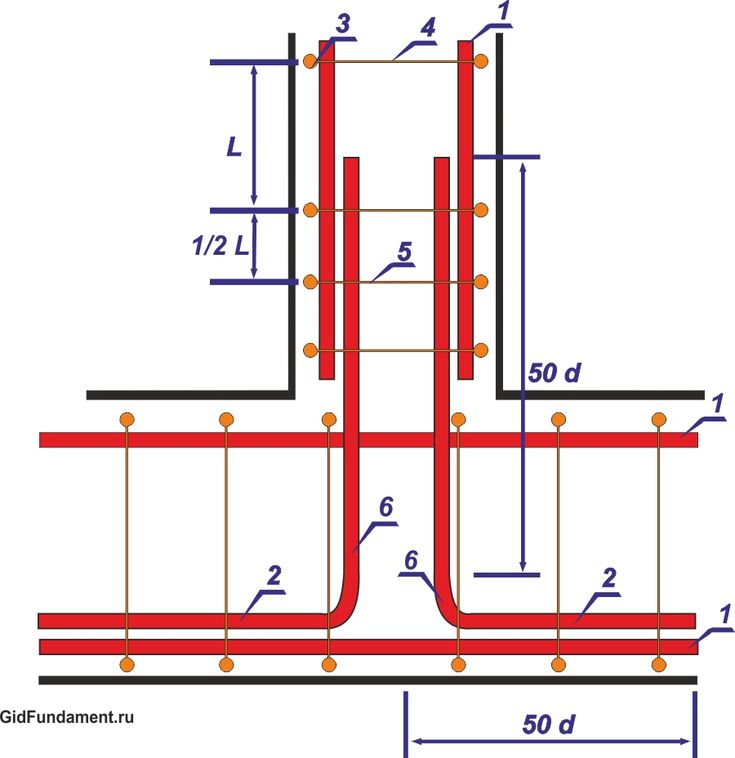

- Наличие двух поясов контура усиления, скрепленных с помощью поперечно расположенных стержней. Применяется для цельного основания ленточного типа.

- Использование стержневой сетки, обеспечивающей жесткость плиточных фундаментов.

- Применение вертикально расположенных стержней, скрепленных цельными поперечными контурами, гарантирующими прочность буронабивных оснований свайного типа.

Каркас для плитного фундамента представляет собой две арматурные сетки, расстояние между которыми определяется исходя из выбранной толщины плиты

Типы армированных фундаментов

Рассмотрим разновидности железобетонных оснований, для усиления которых применяются стальные прутки:

- основание ленточного вида распространено в частном строительстве, а также в промышленной сфере. Каркас арматурный для фундамента ленточного типа – сложная и ответственная конструкция, элементы которой фиксируются вязальной проволокой или хомутами, изготовленными из пластика. Пространственная конструкция воспринимает растягивающие и сжимающие усилия, обеспечивая целостность фундамента. Изготовление арматурных каркасов для ленточных оснований осуществляется непосредственно как в смонтированной опалубке, так и отдельно, с последующим опусканием в траншею готовых элементов;

- плиточный фундамент актуален при возведении зданий на проблемных почвах. Толщина плиты регламентирует жесткий интервал между двумя стержневыми сетками, представляющими арматурные каркасы.

Металлические стержни сеток расположены внутри бетонного массива, надежно защищены от коррозии. Толщина защитного слоя составляет 5 сантиметров. Сетки изготовлены из поперечных и продольных стержней, сечение которых составляет 12-14 мм;

Металлические стержни сеток расположены внутри бетонного массива, надежно защищены от коррозии. Толщина защитного слоя составляет 5 сантиметров. Сетки изготовлены из поперечных и продольных стержней, сечение которых составляет 12-14 мм; - свайный фундамент буронабивного типа позволяет запускать объект в эксплуатацию непосредственно после возведения, но характеризуется длительным циклом выполнения подготовительных мероприятий. Армокаркас отличается простой конструкцией по сравнению с другими видами усиления фундаментов. Каркас из арматуры содержит продольно размещенные стальные прутья. Длина превышает габарит буронабивной сваи на 0,3-0,5 м. Конструктивно рама представляет группу из 4-6 стержней диаметром 12 мм. Они обвязаны поперечными хомутами, форма которых напоминает треугольник или окружность.

Таковы разновидности фундаментов, при обустройстве которых применяются арматурные каркасы.

Последовательность операций

Самостоятельно осуществляя работы по формированию контура усиления ленточного основания, руководствуйтесь приведенными рекомендациями по выполнению операций:

- Заготовьте прутки необходимой длины, диаметра, соответствующие предварительно разработанному эскизу.

- Нарежьте стержни, соблюдая требуемые размеры.

- Уложите с расчетным интервалом гладкие поперечные прутки (сечением 6-8 мм) требуемого размера, обеспечив расстояние 5 сантиметров до краев ленты.

- Разместите сверху два ребристых прутка диаметром 12-16 миллиметров, формирующие нижний контур.

- Установите вертикальную арматуру в точках сопряжений прутков, обеспечив ее длину на 10 сантиметров ниже общей высоты будущего основания.

- Обеспечьте расстояние, равное 5 см, от контура усиления до грунта, используя куски кирпича, отходы, специальные подставки.

- Зафиксируйте элементы, используя вязальную проволоку и специальное приспособление.

- Выполните сборку и фиксацию прутков верхнего яруса, аналогичным образом.

- Проверьте надежность крепления проволоки, неподвижность пространственной конструкции.

Осуществляя сборку, крепление стержней, расположенных на каждом из ярусов, предварительно согните с помощью специального инструмента выступающие концы длиной 30 сантиметров, что обеспечит необходимое перекрытие, жесткость угловых зон, позволит сформировать надежный пространственный армокаркас.

Итоги

Материал статьи содержит рекомендации, позволяющие изготовить армокаркас основания, обеспечивающий прочность, долговечность возводимого здания. Потребуются качественные материалы, необходимый инструмент и немного терпения.

Филонцев Виктор Николаевич

На сайте: Автор и редактор статей на сайте pobetony.ru

Образование и опыт работы: Высшее техническое образование. Опыт работы на различных производствах и стройках — 12 лет, из них 8 лет — за рубежом.

Другие умения и навыки: Имеет 4-ю группу допуска по электробезопасности. Выполнение расчетов с использованием больших массивов данных.

Текущая занятость: Последние 4 года выступает в роли независимого консультанта в ряде строительных компаний.

: Арматурные каркасы

Сварщики стоят рядом с элементом Cage-Rite™ диаметром 13 футов на заводе Dimension Fabricators в Скотии, штат Нью-Йорк. Некоторые из этих конструкций были использованы для строительства каркасов просверленных валов для линий электропередачи в Северном штате Нью-Джерси. Фото предоставлено: Dimension Fabricators, Inc.

Некоторые из этих конструкций были использованы для строительства каркасов просверленных валов для линий электропередачи в Северном штате Нью-Джерси. Фото предоставлено: Dimension Fabricators, Inc.Посмотреть полную статью можно здесь.

При строительстве буровых стволов арматурные каркасы обычно используются для усиления ствола во время земляных работ. Конструкция этой клетки критически важна для стабильности клетки и успеха всего строительного проекта.

Арматурный каркас для бурового вала, как правило, состоит из продольных стержней, расположенных через равные промежутки по периметру цилиндра.

Для усиления этих стержней сталь размещают поперек стержней, прикрепляя их стяжками, хомутами или сваркой. Другие компоненты каркасов из арматуры могут включать в себя обручи для размеров, направляющие для центрирования каркасов в стволе скважины и предварительной установки внутри каркаса, а также ребра жесткости и захватные устройства, которые можно использовать для облегчения подъема каркасов.

Клетки большего размера должны иметь временные или постоянные усиливающие элементы, чтобы предотвратить необратимую деформацию от нагрузок при подъеме и размещении.

Поскольку каркасы из арматуры играют такую важную роль в строительстве буровых стволов, крайне важно, чтобы эти каркасы были правильно сконструированы на основе расчета напряжений, которые они будут выдерживать.

Количество арматурной стали в арматурном каркасе должно удовлетворять конструктивным требованиям с учетом комбинированных напряжений осевой нагрузки, поперечной нагрузки и момента. Следование рекомендациям, изложенным в этой статье, может помочь обеспечить выполнение соответствующих расчетов для конструкции арматурных каркасов.

Свойства стали, используемой для арматурных каркасов Одним из наиболее важных факторов для арматурных каркасов, используемых в строительстве буровых валов, является тип используемой стали. Американское общество по испытаниям и материалам (ASTM) определяет несколько сталей, которые можно использовать для армирования буровых валов, согласно Ежегодному сборнику стандартов ASTM.

Большинство этих сталей ASTM также обозначены Американской ассоциацией государственных служащих автомобильных дорог и транспорта (AASHTO) как подходящие для использования в строительстве арматурных каркасов для строительства просверленных шахт.

Как правило, для этих сепараторов обычно используется сталь AASHTO M 31 (ASTM A 615) класса 40 или 60. Если необходима сварка, можно использовать свариваемую сталь, например ASTM A 706.

В ситуациях, когда существует повышенный риск коррозии, для продольной и поперечной арматуры следует использовать оцинкованную сталь или сталь с эпоксидным покрытием. Это часто указывается для морской среды с высоким содержанием хлоридов в грунтовых или поверхностных водах.

Поскольку во время подъема и установки корпусов арматурных стержней на покрытии могут появиться зазубрины и пятна, может произойти ускоренная коррозия. Это создает уникальные проблемы в морской среде. В этом случае можно использовать арматуру без эпоксидной смолы, а просверленный вал можно заполнить низкопроницаемым бетоном для повышения защиты от коррозии.

В нестандартных ситуациях может оказаться полезным высокопрочное армирование. Это может включать использование резьбовых соединителей для стыковых соединений и более прочной арматуры.

Подрядчики должны тщательно рассчитать конструктивные требования к просверленному валу при определении потребности в арматурном каркасе.

Продольная арматура арматурных каркасовОсновная роль продольной арматуры в арматурных каркасах транспортных конструкций заключается в сопротивлении напряжениям изгиба и растяжения.

Даже если вычисленные напряжения изгиба и растяжения незначительны, могут возникнуть непредвиденные боковые нагрузки. По этой причине рекомендуется, чтобы подрядчики предусматривали хотя бы некоторую продольную стальную арматуру во всех просверленных стволах фундаментов мостов.

Технические требования к конструкции AASHTO требуют, чтобы арматура для пробуренных валов выступала не менее чем на 10 футов ниже плоскости, где грунт обеспечивает «фиксацию». В соответствии с этими стандартами жесткость четко не определена, поэтому решение по этому вопросу остается за подрядчиком и проектировщиком.

В соответствии с этими стандартами жесткость четко не определена, поэтому решение по этому вопросу остается за подрядчиком и проектировщиком.

Почти во всех конструкциях арматурных каркасов арматура должна быть наиболее прочной в пределах верхнего диаметра линии земли, быстро уменьшаясь с глубиной.

Наибольшее количество продольных стержней потребуется в верхней части пробуренной шахты, при этом некоторые стержни удаляются по мере увеличения глубины.

Однако при некоторых методах строительства часто желательно, чтобы арматурный каркас мог стоять на дне выемки шахты во время укладки бетона. По этой причине по крайней мере несколько продольных стержней должны проходить на всю длину просверленного вала.

Чтобы бетон функционировал должным образом, продольные стержни должны правильно сцепляться с ним. Поэтому на стержнях не должно быть чрезмерной ржавчины, грязи, масел или других загрязнений. Для достижения этой цели используются деформированные стержни для достижения адекватной связи.

При мокром строительстве, когда бетон поднимается, чтобы вытеснить раствор, существует вероятность того, что часть воды, бентонита или полимера будет скапливаться вокруг деформаций стержня. Если на момент укладки бетона раствор отвечает соответствующим требованиям, нет оснований предполагать, что произойдет значительная потеря сцепления.

Как правило, продольные стержни должны располагаться равномерно вокруг арматурного каркаса. Если в симметричной клетке шесть или более стержней, то сопротивление изгибу почти одинаково в любом направлении.

Если есть веские причины для несимметричного расстояния, можно изменить расстояние между продольными стержнями и разместить арматурный каркас в определенном направлении, где основные силы, вызывающие изгиб, имеют преимущественное направление.

Любая потенциальная экономия материала, полученная в результате такой процедуры, обычно компенсируется риском задержек в проверке и строительстве или риском перекручивания или смещения сепаратора.

Между продольными стержнями, а также поперечными стержнями или спиральными петлями должно быть достаточно свободного пространства, чтобы обеспечить свободное прохождение бетона через клетку.

Это особенно важно, потому что бетон буровой шахты укладывается без вибрации бетона.

Расстояние между стержнями зависит от характеристик жидкой бетонной смеси; однако размер самого крупного заполнителя в смеси является важным фактором.

Исследования показывают, что для бетона, укладываемого на бетон, необходимо минимальное расстояние, по крайней мере, в восемь раз превышающее размер крупного заполнителя, чтобы избежать блокировки. Многие агентства требуют минимальное расстояние в пять дюймов между стержнями как по вертикали, так и по горизонтали и по крайней мере в десять раз превышает размер самого крупного заполнителя в смеси.

Если бетон укладывается в сухую шахту, то можно использовать меньший интервал, в пять раз превышающий размер самого крупного заполнителя.

В некоторых случаях процентное содержание стали может быть увеличено при сохранении каркаса с соответствующим расстоянием между арматурными стержнями путем группирования или связывания двух или трех стержней вместе. Это может потребовать большей длины разработки за пределами зоны максимального движения.

Чтобы обеспечить увеличенное количество стали для просверленных валов с необычно большими изгибными движениями, можно использовать два концентрических арматурных каркаса.

Однако использование двух клетей таким образом может препятствовать поперечному течению бетона, увеличивая риск дефектов бетона по периметру пробуренной шахты и в пространстве между двумя клетьми.

В таких ситуациях подрядчики могут рассмотреть возможность использования высокопрочных стержней, стержней в связке или увеличения диаметра просверленного вала.

Существуют четыре основных назначения поперечных арматурных стержней в арматурных каркасах при строительстве буровых стволов.

- Сопротивление силам сдвига, действующим на просверленный вал.

- Удержание продольной стали на месте во время строительства.

- Придание просверленному валу достаточной устойчивости к нагрузкам на сжатие или изгиб.

- Удержание бетона в сердцевине клети для придания просверленному валу пластичности после текучести. Поперечная арматурная сталь предоставляется в одной из трех форм: связи, обручи или спирали.

При использовании стяжек или спиралей конец стального элемента должен быть закреплен в бетоне на достаточном расстоянии, чтобы обеспечить достижение полной несущей способности стержня в точке соединения двух концов стяжки или конца одной спирали раздел и начало следующего.

Наилучшей практикой изготовления каркасов из арматуры с использованием стяжек или спиралей является анкеровка поперечной стали с использованием достаточного количества нахлестов.

Рабочие, занимающиеся сборкой арматуры, должны иметь навыки связывания арматуры, чтобы стержни сохраняли свое относительное положение во время заливки бетона.

Сам арматурный каркас должен быть собран таким образом, чтобы он выдерживал силы, создаваемые бетоном, вытекающим из внутренней части каркаса.

Если сталь в поперечных шпалах слишком мала, может произойти деформация стали.

Стабильность арматурных каркасов можно повысить, если полностью связать каждое пересечение между продольной и поперечной сталью, а не только несколько пересечений.

Деформация арматурного каркаса также может произойти, если бетон стекает на одну сторону котлована, чтобы заполнить пустоту или слишком большой котлован.

Если есть вероятность возникновения этих условий, то клетку следует тщательно завязать и поддерживать во время укладки бетона и снятия кожуха.

Как каркас, так и бетонная смесь должны быть спроектированы таким образом, чтобы бетон мог проходить через каркас. Ребра жесткости также могут быть спроектированы таким образом, чтобы оставаться в каркасе во время укладки бетона.

Несмотря на то, что каркасы из арматуры могут быть собраны с помощью сварки, это не является общепринятой практикой в Соединенных Штатах.

В сейсмических условиях следует учитывать пластичность.

В таких ситуациях может потребоваться относительно большое количество поперечной арматуры. Однако это может вызвать трудности с течением бетона, особенно при использовании узких спиралей.

Одним из решений является использование связанных пялец для увеличения свободного пространства между ними.

В качестве альтернативы можно использовать несъемный стальной кожух для обеспечения локализации и пластичности в верхней части вала.

Наконец, если необходимо очень узкое расстояние между спиралями, можно использовать бетонную смесь с высокой пропускной способностью.

Сращивание продольной арматуры Когда длина арматурного каркаса превышает длину доступных арматурных стержней, потребуется сращивание. Как правило, продольные арматурные стержни поставляются длиной 60 футов или менее.

Соединения в этих стальных стержнях могут быть выполнены путем нахлеста стержней таким образом, чтобы связь в арматурном стержне была достаточной для развития полной прочности на растяжение или сжатие в каждом стержне в месте соединения.

Стяжная проволока или хомуты, используемые для соединения стержней, должны быть достаточно прочными, чтобы можно было поднимать и размещать клетку без необратимой деформации арматурной клетки.

Если используемая сталь поддается сварке, стержни могут быть соединены сваркой. Тем не менее, это обычно не используется в Соединенных Штатах.

При необходимости стыки продольной стали должны располагаться в шахматном порядке, чтобы они не располагались в одном и том же горизонтальном месте. На одном уровне должно быть не более 50% стыков как по конструктивным, так и по конструктивным соображениям.

Слишком большое количество стыков на одном уровне не только будет менее стабильным, но и затруднит течение бетона в просверленном стволе.

Соединения также могут быть выполнены с использованием специальных соединителей. Эти соединители, как правило, дороже, чем сращивания внахлестку, но могут уменьшить перегрузку в клетке. Тем не менее, эти типы механических соединений должны располагаться в шахматном порядке, чтобы максимизировать структурную поддержку.

В местах, где ожидаются большие боковые нагрузки, многие проектировщики конструкций предпочитают не размещать стыки. Точно так же многие проектировщики избегают соединений в зонах, где вероятность коррозии наиболее высока.

В ситуациях, когда арматурный каркас настолько длинный, что его нельзя поднять целиком, его можно соединить в скважине.

Нижняя часть помещается в сборку и удерживается на рабочем уровне, а верхняя часть поднимается и располагается так, чтобы их можно было соединить вместе.

Обычно для соединения используются проволочные стяжки или хомуты, причем стяжки или хомуты располагаются в шахматном порядке для обеспечения устойчивости. Затем вся клетка опускается на место.

Затем вся клетка опускается на место.

Поскольку бетон следует укладывать как можно скорее после земляных работ, сращивание внутри скважины следует свести к минимуму или по возможности избегать.

Клетка перфорированного вала диаметром 8 футов и длиной 65 футов доставляется в полностью собранном виде на строительную площадку в Нью-Джерси компанией Dimension Fabricators из Скотии, штат Нью-Йорк. Эти клетки имеют запатентованный внутренний каркас, который поддерживает клетку во время строительства, транспортировки, обработки и размещения. Фото предоставлено: Dimension Fabricators, Inc. Соединения между просверленными валами и колоннамиСоединение между усилением просверленных валов и колонной вызывает еще одну проблему технологичности. Существует несколько возможных подходов к конструкции соединения.

Основное соображение, которое должны принимать во внимание все подрядчики, — это допуск в конструкции соединения в верхней части бурового вала или основания колонны. Это может представлять проблему для пластичности в области высокого момента для сейсмической нагрузки.

Это может представлять проблему для пластичности в области высокого момента для сейсмической нагрузки.

Если конструкция допускает соединение внахлестку в основании колонны, относительно простой подход состоит в том, чтобы оставить арматуру вала торчать над верхней частью вала на длину, достаточную для образования соединения. Эта конструкция лучше всего подходит для круглых колонн с валом и колоннами одинакового размера.

В качестве альтернативы соединение может быть выполнено в верхней части колонны для того же смещения, что и просверленный вал.

Это можно сделать, чтобы учесть допуск на расположение просверленного вала и сохранить необходимое бетонное покрытие арматурного каркаса просверленного вала. Это позволяет арматурному каркасу просверленного вала оставаться по центру просверленного вала, в то время как стальную колонну можно приваривать непосредственно к арматурному каркасу просверленного вала.

Если требуется непрерывная продольная клетка, идущая от шахты к колонне без стыков вблизи линии земли, то подрядчику может потребоваться работа над и вокруг клетки, выступающей на много футов над шахтой.

Это приведет к увеличению затрат из-за необходимости использования более крупных кранов и более сложной укладки бетона.

В некоторых случаях просверленный вал, который значительно больше, чем колонна, является частью конструкции, так что любое повреждение от условий сейсмического перенапряжения ограничивается основанием колонны выше уровня земли.

Этот тип соединения используется в сейсмоопасных районах, при этом арматура колонны проходит в верхнюю часть шахты, образуя «бесконтактное» соединение внахлестку для повышения прочности как колонны, так и арматуры шахты.

Если арматура просверленного ствола включает в себя соединение с крышкой, наклонной балкой или опорной стеной, каркас для ствола не должен включать стержни для крюка или другие препятствия при использовании временной обсадной трубы.

Если возможно, их можно повернуть внутрь во время установки, а затем повернуть в нужное положение после укладки бетона.

Продольные стержни также можно сгибать гидравлически в полевых условиях после снятия кожуха, а L-образные стержни или крюки могут быть включены во вторичную сращивающую клетку.

Для облегчения изготовления арматурного каркаса часто изготавливаются калибровочные обручи. Эти обручи также обеспечивают правильный диаметр готовой клетки.

Калибровочная скоба используется в качестве направляющей для изготовления арматурных каркасов и часто изготавливается из простой арматуры или тонколистового проката.

Калибровочные обручи, иногда называемые «калиберными обручами», также могут быть изготовлены с соединением внахлест или со сваркой концов обруча встык.

Обручи маркированы для облегчения размещения продольной стали. Эти обручи придают готовой клетке дополнительную устойчивость, но не служат конструктивным целям. По этой причине разрешена стыковая сварка несвариваемой стали.

Центрирующие устройства Чтобы обеспечить достаточное пространство для протекания свежего бетона через кольцевое пространство между клетью и стенками котлована и обеспечить адекватное покрытие для арматуры, готовая клетушка должна иметь надлежащие размеры.

В соответствии с AASHTO минимальное бетонное покрытие должно составлять три дюйма для пробуренных стволов диаметром до трех футов, четыре дюйма для диаметров от трех до пяти футов и шесть дюймов для диаметров стволов от пяти футов и более.

Минимальное кольцевое пространство должно быть не менее пятикратного размера крупного заполнителя в бетонной смеси.

Центрирующие устройства — лучший способ обеспечить удерживание каркаса на соответствующем расстоянии от стенок скважины или обсадной трубы во время укладки бетона. Эти устройства также можно использовать внутри арматурных каркасов для направления концов при укладке бетона в мокрое отверстие.

Центрирующие устройства должны состоять из роликов, выровненных таким образом, чтобы клеть могла перемещаться по всей выемке пробуренного ствола, не смещая грунт или мусор и не вызывая скопления рыхлого материала на дне выемки до укладки бетона.

Ролики могут быть изготовлены из пластика, бетона или строительного раствора. Они не должны быть изготовлены из стали, которая может вызвать коррозию арматуры.

Они не должны быть изготовлены из стали, которая может вызвать коррозию арматуры.

Плоские или серповидные центраторы, известные как салазки, не должны использоваться в необсаженных шахтах. Эти типы центрирующих устройств увеличивают риск смещения материала со стенок котлована и скопления обломков в основании котлована.

В некоторых конструкциях основание клетки бурового вала должно быть подвешено над землей или скалой, чтобы предотвратить коррозию арматуры.

Центрирующие устройства могут использоваться для уменьшения опорного давления от веса каркаса под продольными стержнями и для предотвращения проникновения арматуры в грунт, где вес каркаса приходится на основание котлована. №

В таких случаях для этой цели можно изготовить или использовать небольшие «стулья» из бетона, раствора или пластика.

Усиление каркаса Когда арматурный каркас поднимают из горизонтального положения на земле (его положение при изготовлении), поворачивают в вертикальное положение, а затем опускают в скважину, он может деформироваться. Это представляет собой критический этап в строительстве пробуренной шахты. Временное или постоянное усиление каркаса может быть необходимо для предотвращения деформации во время подъема.

Это представляет собой критический этап в строительстве пробуренной шахты. Временное или постоянное усиление каркаса может быть необходимо для предотвращения деформации во время подъема.

Временные ребра жесткости, которые привязаны к арматурному каркасу, обычно должны быть удалены, так как каркас удерживается вертикально и опускается в выемку, чтобы уменьшить препятствия при опускании в выемку трещоточного или насосного трубопровода.

Другие ребра жесткости могут быть приварены к калибровочным обручам, поскольку они не являются частью конструктивного усиления конструкции.

Арматурные каркасы также могут быть закреплены снаружи, чтобы не снимать распорки при установке каркаса. Подрядчики могут сделать это, используя «усиленную спинку» или секцию трубы или секцию с широким фланцем, привязанную к клетке во время ее подъема.

Клетка с эпоксидным покрытием устанавливается на стройплощадке в процессе подготовки к установке в котловане. Фото предоставлено: Dimension Fabricators, Inc. Устройства для подъема каркаса

Устройства для подъема каркаса Существует два основных варианта подъема арматурного каркаса из горизонтального положения на земле в вертикальное положение для установки.

Во-первых, подрядчик может использовать стропы или временные приспособления, предоставляемые рабочим персоналом.

Во-вторых, обручи, привязанные к клетке, можно использовать, чтобы поднять клетку. В идеале каркас следует поднимать с нескольких продольных арматурных стержней, чтобы избежать необратимого смещения арматурного стержня.

Следует ожидать некоторую упругую деформацию клетки при подъеме. Однако если происходит пластическая или необратимая деформация, клетку необходимо отремонтировать перед ее установкой.

Аналогичным образом, если стяжки проскальзывают или видна спираль после установки клетки в вертикальное положение, ее необходимо отремонтировать.

Если строительные работы требуют, чтобы клеть была самонесущей на дне котлована полки, очень важно, чтобы клеть была хорошо закреплена и не деформировалась в результате операции подъема.

Внешняя опора «сильной спины» может использоваться для подъема клетки в вертикальное положение. Несущие балки, трубы или другие элементы можно поднять вместе с клеткой, чтобы переместить ее в вертикальное положение.

После подъема арматурного каркаса к арматурному каркасу следует прикрепить дополнительные роликовые центраторы для замены поврежденных или отсутствующих.

Изготовление и хранениеСтроительство арматурного каркаса может происходить на производственной площадке. Однако это приводит к затратам и проблемам, связанным с транспортировкой клетки к месту проведения работ. Если площадка слишком ограничена или перегружена, может потребоваться изготовление вне площадки.

Если строительные работы могут выполняться на строительной площадке, типичная процедура заключается в транспортировке арматуры на строительную площадку, где каркас может быть собран как можно ближе к котловану. Таким образом, транспортировка клетки исключается, и единственной операцией с клеткой является необходимый подъем и размещение.

В некоторых случаях подрядчик может даже изготовить клетку непосредственно над или в выемке пробуренного ствола.

Как правило, этого следует избегать в необсаженных скважинах, поскольку это увеличивает время, в течение которого выработка открыта, а также риск нестабильности скважины и деградации поверхности.

В большинстве случаев перед бурением скважин сооружается ряд садков. Эти клетки затем хранятся на рабочей площадке до тех пор, пока клетка не понадобится, а затем размещаются как можно скорее после раскопок.

Если подрядчики заранее изготавливают каркасы из арматуры, необходимо принять меры для защиты их от загрязнения.

Конструкция арматурных каркасов имеет решающее значение для строительства буровых стволов. Они должны не только обеспечивать структурную поддержку, но и должны быть тщательно сконструированы, чтобы обеспечить пропускную способность бетона и строительные допуски.

Учитывая множество и часто противоречащих друг другу соображений, связанных со строительством буровых стволов, включая использование арматурных каркасов, подрядчикам следует проконсультироваться с опытными инженерами относительно наилучшего решения этих вопросов.

Посмотреть полную статью здесь.

Что такое арматурный каркас?

При строительстве буровой шахты арматурные каркасы обычно используются для усиления шахты во время земляных работ. Конструкция этой клетки критически важна для стабильности клетки и успеха всего строительного проекта.

Какой тип стали используется в арматуре?

Для арматурных каркасов обычно используется сталь AASHTO M 31 (ASTM A 615) класса 40 или 60. Если необходима сварка, можно использовать свариваемую сталь, такую как ASTM A 706.

Что такое калибровочные пяльцы?

Чтобы облегчить изготовление каркаса из арматуры, часто сооружают калибровочные обручи. Эти обручи также обеспечивают правильный диаметр готовой клетки. Калибровочная обойма служит направляющей для изготовления каркасов из арматуры и часто изготавливается из простой арматуры или тонколистового проката.

Каково минимальное бетонное покрытие для просверленных валов?

Согласно AASHTO, минимальное бетонное покрытие должно составлять три дюйма для пробуренных стволов диаметром до трех футов, четыре дюйма для диаметров от трех до пяти футов и шесть дюймов для диаметров стволов от пяти футов и более.

В ГЛУБОКИХ ФУНДАМЕНТАХ С ПРОФИЛИРОВАНИЕМ ТЕПЛОВОЙ ЦЕЛОСТНОСТИ

Введение

Просверленные валы являются широко используемым элементом глубокого фундамента, особенно когда должны поддерживаться большие нагрузки. Они обычно используются в транспортной отрасли, а также для проектов в частном секторе. Просверленные валы могут быть спроектированы так, чтобы воспринимать как осевые, так и поперечные нагрузки. Конструкторы обычно ожидают, что шахты будут построены в соответствии с проектом. Это особенно важно при использовании стальных арматурных каркасов. Правильная установка означает, что каркасы должны быть идеально отцентрированы, и требует грамотной укладки бетона без каких-либо проникновений или пустот. Для проверки целостности вала можно использовать различные протоколы испытаний. Акустический каротаж через скважину (CSL) — часто используемый режим испытаний, особенно когда требуются глубокие стволы большого диаметра, например, в качестве опорных элементов фундамента моста.

Профилирование тепловой целостности измеряет температуру по отношению к глубине в пробуренной шахте по мере гидратации бетона. Он был представлен в последние несколько лет и постепенно переходит от демонстрационных проектов к более традиционному использованию. Тест проводится вскоре после заливки бетона, и результаты можно получить относительно быстро. Испытание на термическую целостность позволяет оценить наличие аномалий как внутри, так и снаружи арматурного каркаса.

В качестве примеров использования методологии TIP представлены два теста. Первый фокусируется на просверленных валах. Второй на шнеколитых сваях.

Профилирование тепловой целостности: обзор

Профилирование тепловой целостности — это новая технология, разработанная доктором Греем Маллинзом, профессором гражданского строительства Университета Южной Флориды * Тест измеряет тепло, выделяемое при отверждении бетона. Выделяемое тепло будет меняться со временем, постепенно увеличиваясь после его смешивания, а затем достигая пиковой температуры перед охлаждением до температуры окружающей среды.

На температуру влияют три переменных: содержание цемента, геометрия шахты и внешние условия окружающей среды. По мере увеличения содержания цемента тепло, выделяемое при гидратации, будет увеличиваться. Большая тепловая масса даст больше тепла, чем меньшая тепловая масса. Внешние условия, такие как вал, проходящий через реку, обеспечат дополнительное охлаждение во время гидратации. Провода, расположенные на противоположных сторонах вала, которые кажутся горячими с одной стороны и холодными с другой, указывают на изменение выравнивания клетки. Принимая во внимание эти переменные, наряду с обычными деталями конструкции, можно разработать модель шахты. Анализ зарегистрированной температуры для прогнозирования радиуса, вертикальности бетонного покрытия арматурного каркаса и трехмерного представления шахты выполняется с использованием программного обеспечения TIP Reporter, разработанного Pile Dynamics Inc. и основанного на работе доктора Маллинса.

и основанного на работе доктора Маллинса.

Пример 1 – Пробуренная шахта • Миртл-Бич, Южная Каролина

Изгиб 2 Шахта 4 была построена в районе Миртл-Бич в Южной Каролине для новой эстакады на шоссе. На шахте работают штатные инспекторы, следящие за ее строительством. Компания Terracon Consultants, Inc. провела испытания TIP и CSL для оценки целостности вала. Тест TIP проводился с использованием встроенных термопроводов в течение 49 часов. Несколько дней спустя был проведен тест CSL для дальнейшей оценки вала.

Шахта простиралась от поверхности земли на глубину 93 фута. Ствол диаметром 82 дюйма был вырыт 3 ноября 2016 года. Во время строительства использовался бентонитовый раствор для поддержания устойчивости выемки. Работы по раскопкам и очистке продолжались до 8 ноября. Перед закладкой арматурного каркаса проверяли содержание песка в растворе, а шахту осматривали на чистоту путем зондирования дна утяжеленной рулеткой. Укладка бетона началась во второй половине дня 8 ноября и продолжалась примерно 4 часа. Затем был вставлен армирующий каркас, а пластиковые колеса, прикрепленные к каркасу, использовались для удержания каркаса по центру в выемке шахты.

Затем был вставлен армирующий каркас, а пластиковые колеса, прикрепленные к каркасу, использовались для удержания каркаса по центру в выемке шахты.

7 ноября к арматурному каркасу было прикреплено семь нитей термопроводов. 9 ноября в 11:18 было начато тестирование TIP путем прикрепления регистраторов данных к термопроводам. Данные собирались за 49 часов до окончания теста. Затем данные были обработаны в тот же день, чтобы получить раннее представление результатов. Начиная со страницы 4, на рисунке 1 представлена зависимость температуры от глубины, полученная в результате теста TIP. Области с повышенной температурой обычно соответствуют выпуклостям. Противоположные проволоки, которые являются относительно холодными и горячими, указывают на смещение арматурного каркаса. На рис. 2 представлен анализ, который может быть выполнен с использованием характеристик конструкции шахты и данных о температуре. Фигура 3 представляет собой трехмерную модель вала, основанную на анализе.

Рисунок 1: Графическое представление собранных тепловых данных. Каждый провод представлен своим цветом, соответствующим легенде в верхнем левом углу рисунка. Температуры усреднены, и это среднее значение показано черной линией. Разделение проводов 1 и 4 наиболее существенно на расстоянии около 25 футов и снова на 75 футах указывает на то, что клеть наклоняется на север, а затем переворачивается на юг, чем глубже в шахту.

Каждый провод представлен своим цветом, соответствующим легенде в верхнем левом углу рисунка. Температуры усреднены, и это среднее значение показано черной линией. Разделение проводов 1 и 4 наиболее существенно на расстоянии около 25 футов и снова на 75 футах указывает на то, что клеть наклоняется на север, а затем переворачивается на юг, чем глубже в шахту.

Рисунок 2: Графическое изображение радиуса вала и бетонного покрытия арматурного каркаса. Термопровода с 1 по 7 представлены цветными линиями, как показано в верхнем левом углу графика. Жирная черная линия — это среднее значение семи проводов с глубиной. Верхняя ось X — это радиус вала, а нижняя ось X — это бетонное покрытие арматурного каркаса. Пунктирная красная линия — это положение арматурного каркаса, а пунктирная фиолетовая линия — расчетный диаметр вала. Среднее значение средней толстой черной линии представлено пунктирной черной линией. Данные показывают, что вал имеет средний радиус 42 дюйма, но он зависит от глубины. Количество бетонного покрытия зависит от глубины и зависит от смещения клетки.

Количество бетонного покрытия зависит от глубины и зависит от смещения клетки.

Рис. 3: Трехмерное изображение шахты, вид с северной стороны шахты. Модель основана на строительных журналах и зарегистрированных температурах. Цвета соответствуют бетонному покрытию: темно-синий — около 5 дюймов, а красный — 8 дюймов покрытия.

Рис. 4: Поперечные сечения CSL, выполненные компанией Terracon на шахте 4 изгиба 2. Обратите внимание, что вал был перелит на 3 фута, который позже был отколот.

СОВЕТ Результаты испытания просверленного вала

Вал в хорошем состоянии, без видимых аномалий. На основании собранных данных можно сделать вывод о некоторых характеристиках вала.

- Сдвиг клети наблюдается по всему стволу со значительным наклоном к северу примерно на 25 футов и на юг на 75 футов.

- На высоте около 73 футов имеется небольшая выпуклость.

На основании тепловых данных, полученных из шахты, и нашего обзора журнала укладки бетона и предоставленной проектной информации, было рекомендовано, чтобы шахта была приемлемой.

Пример 2. Саванна с буронабивными сваями

Сваи с буронабивными набивками (ACIP) были выбраны в качестве системы фундамента для крупного жилого комплекса в районе Саванны, штат Джорджия. Всего на объекте было установлено четыреста девяносто две буронабивные сваи. Сваи были 16 дюймов в диаметре и заканчивались на глубине от 71 до 76 футов ниже поверхности земли. Раствор имеет расчетную прочность на сжатие 5000 фунтов на квадратный дюйм с коэффициентом цементного раствора 1,25.

27 марта 2014 г., через четыре часа после заливки цементного раствора, персонал Terracon инициировал испытание на термическую целостность сваи ACIP № 370, регистрируя температуры в течение приблизительно 24 часов. Свая также была испытана с помощью акустического каротажа в одной скважине с целью независимого определения целостности сваи. Сводная информация по испытаниям на тепловую целостность и конструкции свай представлена в Таблице 1, которая включает дату и время установки сваи ACIP после заливки раствором. Это теоретический и фактический объемы раствора. Следует отметить, что во время бурения не наблюдалось существенных дефектов или неровностей, а при размещении цементного раствора и стальной арматуры не наблюдалось значительных дефектов или неровностей.

Это теоретический и фактический объемы раствора. Следует отметить, что во время бурения не наблюдалось существенных дефектов или неровностей, а при размещении цементного раствора и стальной арматуры не наблюдалось значительных дефектов или неровностей.

Испытание проводилось путем опускания термопровода в центральную трубу доступа, которая впоследствии использовалась для акустического каротажа одиночной скважины. Испытание сваи № 370 было начато примерно через 4 часа после заливки цементного раствора, и данные собирались в течение примерно 24 часов. Трубка доступа состояла из трубки из ПВХ сортамента 40 диаметром 1½ дюйма, заполненной водой.

Для анализа предполагается, что свая прямая и отцентрована. Без использования встречных проволок невозможно определить, происходит ли смещение клетки внутри сваи. Если выравнивание меньше вертикального, температура будет падать по мере приближения к внешнему краю сваи, и анализ неправильно предскажет наличие суженной сваи. Поэтому правильное центрирование сваи имеет решающее значение.

Рисунок 5: График зависимости измеренной пиковой температуры от глубины в пределах ACIP #370. Примерно на 35 футов ниже поверхности земли наблюдается всплеск температуры, который соответствует выпуклости. Выше выпуклости температуры постепенно увеличиваются, что характерно для профилей ACIP. Ниже выпуклости температура более постоянна.

Рис. 6: 3D-модель ACIP № 370 с цветной полосой, показывающей приблизительный радиус ворса, где синий цвет соответствует 6 дюймам или меньше, а красный — 10 дюймам или больше. Выпуклость заметна на глубине 35 футов ниже поверхности земли, ниже которой профиль в целом стабилен. На высоте более 35 футов температура меняется, что соответствует форме вазы.

Результаты TIP ACIP #370

Тепловые данные показывают, что ACIP #370 не имеет явных аномалий. Ворс рассчитан на радиус 8 дюймов. В зависимости от температуры и объемов цементного раствора радиус сваи варьируется от 8 ¼ до 9 дюймов на верхних 35 футах. Небольшая выпуклость образовалась примерно на 35 футов, что увеличивает радиус примерно до 9¾ дюймов, а ниже этого рассчитывается более постоянный радиус от 9 до 9¼ дюймов. На Рисунке 5 представлен график зависимости температуры от глубины в пределах ACIP #370. Рисунок 6 представляет собой обработанные данные с 3D визуализацией сваи.

Небольшая выпуклость образовалась примерно на 35 футов, что увеличивает радиус примерно до 9¾ дюймов, а ниже этого рассчитывается более постоянный радиус от 9 до 9¼ дюймов. На Рисунке 5 представлен график зависимости температуры от глубины в пределах ACIP #370. Рисунок 6 представляет собой обработанные данные с 3D визуализацией сваи.

Акустический каротаж одиночной скважины

Акустический каротаж одиночной скважины (SSL) был выполнен через 2 дня после заливки сваи №370. Результаты SSL для сваи показывают только незначительные отклонения во времени первого прибытия и относительной энергии по длине труб доступа без каких-либо исключений. Незначительные колебания составляют менее 10% и поэтому могут считаться незначительными. Данные представлены на рисунке 5 ниже. Результаты теста SSL для ACIP #370 согласуются с TIP и не обнаруживают каких-либо существенных аномалий.

Рис. 7: Данные акустического каротажа в одной скважине для сваи № 370. Имеются незначительные колебания во времени первого прибытия и энергии, но они составляют менее 10% и считаются незначительными.

Выводы

Профилирование теплостойкости является надежным методом испытаний для оценки буровых стволов и систем шнеково-литых свайных фундаментов. Тест TIP точно предсказывает наличие аномалий внутри ствола или буронабивной сваи. По сравнению с обычным тестированием CSL результаты хорошо согласуются. Однако испытания TIP также предоставляют информацию о качестве вала вне арматурного каркаса. Он прогнозирует бетонное покрытие и эффективный радиус, а также вертикальность арматурного каркаса. Поскольку испытание можно провести вскоре после заливки шахты или сваи, можно быстро внести коррективы в методы строительства, чтобы добавить больше центраторов или обеспечить дополнительную очистку дна шахты.

Маллинз, А. Г., (2010 г.), «Профилирование термической целостности просверленных валов», Журнал DFI, том 4, № 2, декабрь.

Маллинс, А. Г. и Кранц, С. К., (2004 г.), «Метод проверки целостности бетонных валов», патент США 6,783,273.

Если уж и использовать ее, то только в самых крайних случаях;

Если уж и использовать ее, то только в самых крайних случаях; До приобретения материалов на арматурный каркас для ленточного фундамента следует выполнить комплекс подготовительных мероприятий. Осуществление в полном объеме подготовительных мероприятий гарантирует долговечность будущей постройки.

До приобретения материалов на арматурный каркас для ленточного фундамента следует выполнить комплекс подготовительных мероприятий. Осуществление в полном объеме подготовительных мероприятий гарантирует долговечность будущей постройки.

Применение уменьшенного сортамента возможно для усилений, предназначенных для подсобных строений, небольших дачных построек, гаражей, зданий из газонаполненных композитов или пеноблоков.

Применение уменьшенного сортамента возможно для усилений, предназначенных для подсобных строений, небольших дачных построек, гаражей, зданий из газонаполненных композитов или пеноблоков.

Время, необходимое для фиксации пары прутков, не превышает одной секунды. Пистолет применяется при выполнении значительных объемов работ.

Время, необходимое для фиксации пары прутков, не превышает одной секунды. Пистолет применяется при выполнении значительных объемов работ.

Металлические стержни сеток расположены внутри бетонного массива, надежно защищены от коррозии. Толщина защитного слоя составляет 5 сантиметров. Сетки изготовлены из поперечных и продольных стержней, сечение которых составляет 12-14 мм;

Металлические стержни сеток расположены внутри бетонного массива, надежно защищены от коррозии. Толщина защитного слоя составляет 5 сантиметров. Сетки изготовлены из поперечных и продольных стержней, сечение которых составляет 12-14 мм;