Как получают цемент: Из чего сделан цемент и как его получают?

Из чего сделан цемент и как его получают?

Цемент – самый распространенный строительный материал. Без него не построить ни одно сооружение. Он используется везде – от фундамента до внутренней отделки. В переводе с латыни слово «цемент» (caementum) означает «битый камень». Такой материал представляет собой ни что иное, как неорганическое, выпущенное искусственным путем, вяжущее вещество. А получают его из клинкера.

Что такое клинкер

И вот тут-то кое-кто придет в недоумение: «Как из клинкера? Ведь это же брусчатка, кирпич или специальная керамическая плитка!». Увы, это не совсем так, поскольку все вышеперечисленные материалы сами сделаны из того самого клинкера, потому часто в народе им же и называются.

На самом деле клинкер – всего лишь вид глины. Причем, чем меньше в ней содержится солей, тем она лучше. Чтобы получить цемент, глину спекают при температуре около 1 450 градусов. А дальше образовавшиеся гранулы размалывают в порошок и смешивают с гипсом. И только после добавляют наполнители и модифицирующие добавки, определяющие марку цемента.

Вы, наверное, замечали, как на стенах или заборах из симпатичного клинкерного кирпича появляются белые разводы. Это высолы. Они возникают тогда, когда конечный продукт изготавливался из клинкера с большим содержанием солей. В результате от намокания они проникают наружу и буквально уродуют фасад строения. Пройдет ни один год, пока атмосферные осадки не удалят все соли, содержащиеся в таком кирпиче.

Как выглядит базовый состав цемента

Так получается отличное связующее. При разведении его водой образуется пастообразный пластичный материал, который прекрасно держится на шероховатых поверхностях. Со временем он превращается в твердый искусственный камень. Правда, в раствор добавляют еще наполнитель – песок. Без него по крепкому и плотному застывшему цементному раствору пошли бы трещины или расколы.

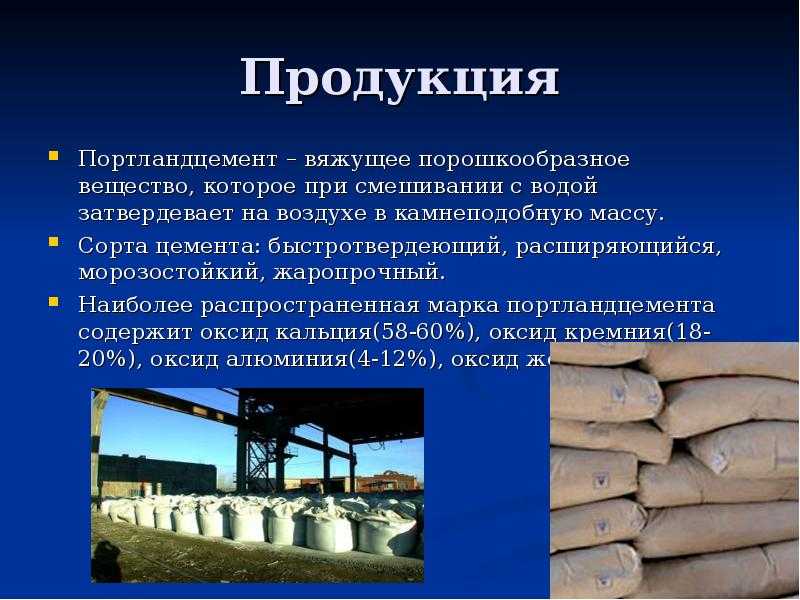

Химический состав готового цемента выглядит примерно так:

- оксид кальция (СаО) – 67%;

- диоксид кремния (SiO2) – 22%;

- окись алюминия (Al2O3) – 5%;

- оксид железа (Fe2O3) – 3%;

- прочие соединения – 3%.

Это базовый состав. А дальше, в зависимости от видов модифицирующих добавок цементы разделяют на такие виды:

- ПЦ – портландцемент;

- ШПЦ – шлаковый;

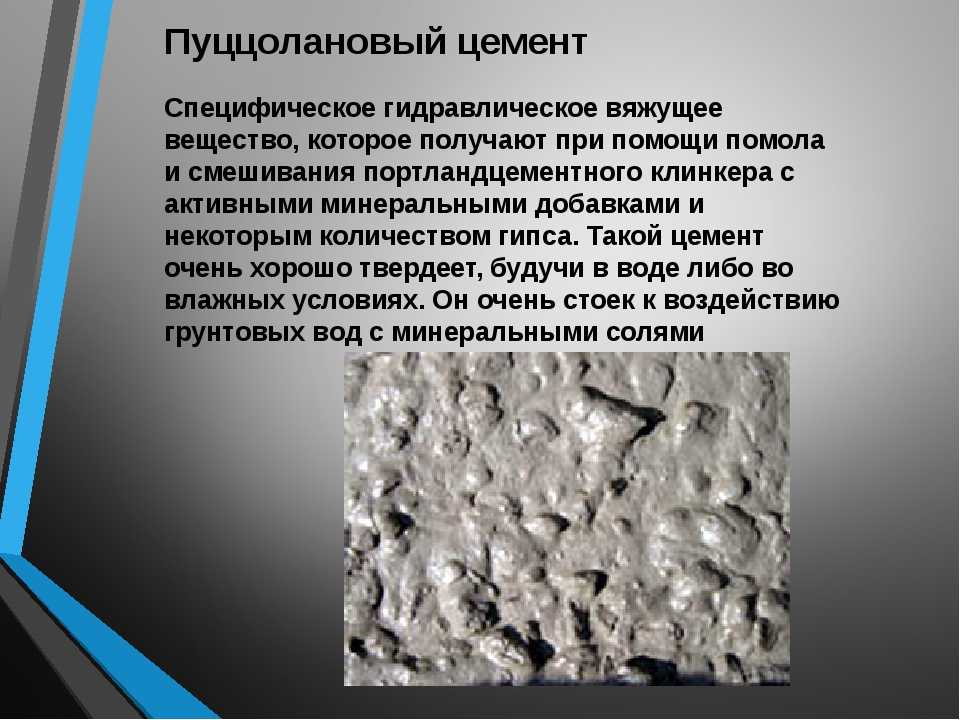

- А – пуццолановый;

- БЦ – белый;

- ВРЦ – водонепроницаемый расширяющийся;

- ВБЦ – водонепроницаемый безусадочный;

- ГФЦ – гидрофобный;

- ГЛЦ – глиноземный;

- МГЦ – магнезиальный;

- специальный (сульфатостойкий, кислотоупорный, цветной, тампонажный и пр.).

Что такое качественный цемент

ГОСТ 21108-2003 регламентирует характеристики строительных цементов.

Ранее в России сертификация цемента осуществлялась по ГОСТ 10178-85. Однако в последнее время все больше предприятий сертифицируется как раз по новому стандарту — ГОСТ 21108-2003. Этот документ ужесточил требования к качеству связующего и к условиям проведения испытаний.

Кроме того, новые требования полностью адаптированы под европейские стандарты. Это позволяет нашим производителям предлагать свою продукцию на мировых рынках. Ведь по качеству российские цементы абсолютно не уступают зарубежным. Да и стоимость их вполне конкурентоспособна.

Это позволяет нашим производителям предлагать свою продукцию на мировых рынках. Ведь по качеству российские цементы абсолютно не уступают зарубежным. Да и стоимость их вполне конкурентоспособна.

ГОСТ 31108-2003 преобразует понятие «марка цемента» (обозначается буквой М) в термин «класс прочности» (обозначается литерой В). Правда, учитывая, что потребители по старинке ориентируются как раз на марку связующего, на упаковке, предназначенной для внутри российского употребления, присутствует двойная маркировка – и буква «М», и буква «В».

Цемент – важнейший компонент в производстве бетона. Компания «СпецМонолитСтрой» использует только высококачественный сертифицированный цемент от лучших производителей. Однако даже такой материал проходит внутризаводской контроль в лаборатории ОТК. Мы занимаемся продажей бетона более 30 лет и дорожим репутацией больше, чем прибылью. Поэтому если хотите приобрести отличный товарный бетон любой марки, обращайтесь – нам есть что вам предложить!

Цемент, Цемент что это такое, из чего делают цемент, свойства цемента, марки цемента, состав цемента

Цемент самый популярный строительный материал во всем мире.

- Цемент что это такое?

- Из чего делают цемент, производство, технология

- Основные марки цемента

- Состав цемента

- Цемент со шлаком что это?

- История цемента

- Различия цементов

- Свойства цементов

- Разновидность цементов

- Виды упаковки, доставка, хранение цемента

Цемент что это такое?

Цемент что это такое ? — Один из главных видов стройматериалов. Связующее вещество ненатурального происхождения, тонкоразмолотый минеральный порошок, чаще темно серого цвета. Выпускается в сухом виде, при взаимосвязи с жидкостью образует податливую массу, по истечению временного промежутка образует твердое каменное тело. Прочность цемента возрастает со временем, может исчисляться годами. Цемент применяется при приготовлении строительных растворов и бетонов и используется для общестроительных работ. Прочность цемента возрастает со временем, может исчисляться годами. Цемент применяется при приготовлении строительных растворов и бетонов и используется для общестроительных работ. |

|---|

УЗНАТЬ ЦЕНУ НА ЦЕМЕНТ

Из чего делают цемент производство, технология

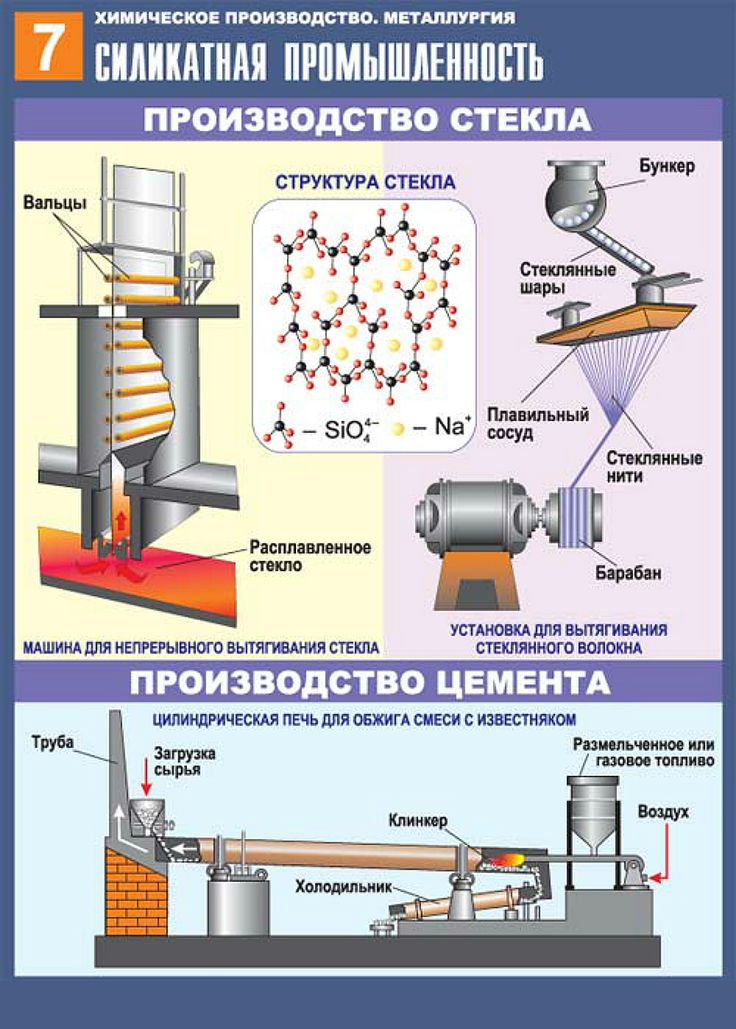

Cамым распространенным цементом является портландцемент. Получают путем обжига сырья в печах под высокой температурой 1500 градусов по Цельсию, называется клинкер. Клинкер содержит богатый химический состав около 75% сырья, состав клинкера и условия обжига играет, большое значение на характеристику цемента. Цементный клинкер подвергается измельчению с примесями в виде гипса и иными минеральными добавками. Разные предприятия выпускают цемент со схожими характеристиками и названиями, но он может отличаться по составу, разница в составе цементного клинкера влияет на его характеристики: скорость твердения, морозоустойчивость, устойчивость внешних факторов среды, в зависимости от поставленной задачи, где цемент будет применяться в дальнейшем.

Видео «Как, из чего делают цемент»

Основные марки цемента

М100, М200, М300, М400, М500, М600

По прочности цемент можно разделить на классы, выражаются в цифрах от 30 до 60 обозначающие прочность при сжатии в МПа – основное отличие классов от марок цемента в том, что при 100 испытуемых образцов должны пройти 95 образцов испытания и соответствовать заявленному классу.

Класс прочности обозначается буквой «В»

Наиболее встречающиеся марки цемента на рынке ПЦ400Д20, ПЦ400Д0, ПЦ500Д20, ПЦ500Д0

Обозначение М400 или ПЦ400 — наиболее распространенная марка цемента среди строителей, считается наиболее универсальной для общестроительных работ.

Давайте рассмотрим на примере цемента М400 его характеристику, плотность, состав.

Состав цемента

1. (Д0) означает — чистоклинкерные без добавочные цементы

2. (Д20 и другие значения больше 0) означает — цементы с добавками

Цемент со шлаком что это?

|

Это говорит о том что в состав цемента входит минеральная добавка в виде шлака условно обозначается на упаковке буквой Д с номером 20 означающей количество минеральных добавок |

|---|

История цемента

С давних времен человечеству были общеизвестны вяжущие вещества, такие как гипс, известь, глина, которым не требовалось для приготовления высокого помола и обжига при высокой температуре. Глина была слабым вяжущим веществом и имела недостаток низкую стойкость к влажной среде, что не могло решать более сложных задач в строительной отрасли. Вяжущее вещество, на основе гипса получаемое из гипсового клинкера и известняка, добытая из известняка путем температурного воздействия, были использованы при возведении Египетского лабиринта, Великой Китайской стены. Все три вещества затвердевали и «работали» только при воздействии воздушного пространства, назывались «воздушными», имели способность к невысокой износостойкостью и прочностью на воздухе. С развитием технологий печей и способов измельчения минеральных добавок, способствовало улучшению характеристик и качеств вяжущих материалов, так например, для улучшения гидростойкости в известковую смесь добавляли измельченную глину прошедшую термообработку в печи и различные примеси виде вулканических пород. Развитие в Древней Руси фиксирующих материалов на основе известняка возникло при возведении городов такие как: Ростов, Муром, Москва, Великий Новгород и др. В 16 веке на Руси царем был издан приказ о производстве клеящего вещества на основе извести, наряду с добычей строительного камня.

Вяжущее вещество, на основе гипса получаемое из гипсового клинкера и известняка, добытая из известняка путем температурного воздействия, были использованы при возведении Египетского лабиринта, Великой Китайской стены. Все три вещества затвердевали и «работали» только при воздействии воздушного пространства, назывались «воздушными», имели способность к невысокой износостойкостью и прочностью на воздухе. С развитием технологий печей и способов измельчения минеральных добавок, способствовало улучшению характеристик и качеств вяжущих материалов, так например, для улучшения гидростойкости в известковую смесь добавляли измельченную глину прошедшую термообработку в печи и различные примеси виде вулканических пород. Развитие в Древней Руси фиксирующих материалов на основе известняка возникло при возведении городов такие как: Ростов, Муром, Москва, Великий Новгород и др. В 16 веке на Руси царем был издан приказ о производстве клеящего вещества на основе извести, наряду с добычей строительного камня.

Начало современного цемента

Современный цемент начали выпускать относительно недавно, при развитии индустрии в 18 веке, когда было основано большое количество предприятий и заводов, запасы навыков и знаний требовали объединения всех изученных ранее систем в единое целое пособие, а далее производство для разработки высокоэффективной марки цемента. В России первым кто получил качественный цемент, был исследователь Чалиев. В его издании описаны свойства и методики производства вяжущего материала – цемента, применявшегося строителями при реконструкции Кремля послевоенных действий, более усовершенствованного на тот период, чем у ученого из Англии Аспинда, работающего в тот же период над созданием цемента из породы камня схожего на бетон.

Производство цемента до 1917 года развивалось достаточно медленно. Во 2ой половине 19 века большой вклад в формирование Российского цементного дела внесли ученые Шуляченко, Белелюбский, Малюга, отечественные цементы почти полностью заменили импортные, была создана основа актуальной науки о отвердевании и классификации цементов, разработаны тех.условия.

Первые заводы в России

Первый Отечественный завод был открыт в 1856 году в городе Роздеце, и к 1914 году работало уже 60 заводов в России по производству портландцемента. К 1971 году доля изготовленного сырья в России превосходила развитые страны, такие как США на 100% и Японию на 30%. Высокие темпы строительства, металлургии, дорожной отрасли, автоматизации процессов производства, дали возможность развитию усовершенствованных технологий выпуска цемента, повышенного качества марки и более широкой классификации.

Различия цементов

Цементы различают по 2-ум основным группам

1. Воздушные — сфера применения воздушная среда

2. Гидравлические — сфера применения водная среда

По назначению

Назначение – целесообразное применение определенного вида цемента способного решать те или иные поставленные задачи.

1.Общестроительные

2.Специальные

По составу

Состав может изменяться довольно широко в зависимости от области применения, при этом можно выделить два основных вида составов.

1.Чистоклинкерные – без добавочные (Д0)

2.С добавками (Д…)

По виду клинкера

Цементный клинкер – однородная масса, подвергшаяся равномерному обжигу до спекания состоящая из определенного состава сырья, чаще всего известняка, глины.

1.Портландцементный клинкер

2.Глиноземистый (высокоглиноземистый) клинкер

3.Сульфоалюминатный, сульфоферитный, ферритный

Свойства цементов общестроительные

Прочность на сжатие

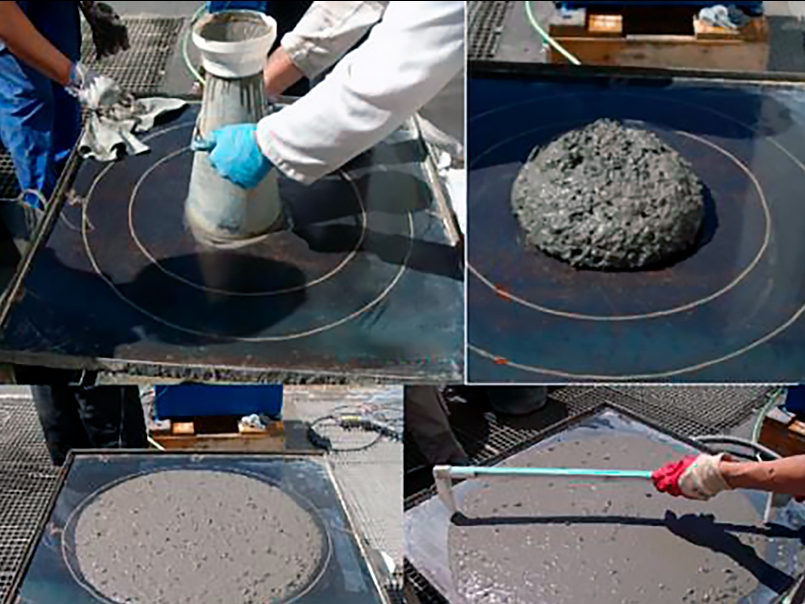

Прочность (активность) – одно из важнейших свойств цемента, бетонов, растворов. Чтобы определить прочность цементов из них изготавливают образцы в виде кубышек, которые в дальнейшем испытывают на прочность (разрушение) на сжатие и изгиб, через 28 дней с момента затворении с водой смеси цемента с песком. Прочность на сжатие измеряется в кг/см2, за основу берут средний показатель 4 из 6 испытуемых образцов. Прочность на сжатие обозначается буквой «М» и цифрами с шагом 100 или 50, делится на марки от М100 до М600.

Основные классы цементов

Классы В22,5; В32,5; В42,5; В52,5 – означает, что плотность на сжатие не ниже указанной цифры

Скорость твердения — гидратация цемента

Гидратация – при затворении смеси цемента и песка с водой происходит химическая реакция, образовавшиеся кристаллы заполняют объем и образуют податливую массу, по истечении времени, которая затвердевает и переходит в камневидное состояние. Скорость затвердевания зависит от скорости растворения клинкерных минералов и тонкости помола.

Скорость затвердевания зависит от скорости растворения клинкерных минералов и тонкости помола.

Скорость твердения подразделяют:

1.Нормальнотвердеющий портландцемент

с нормированием прочности в возрасте 2 (7) и 28 сут.

2.Быстротвердеющий портландцемент

отличается от обыкновенного более интенсивным нарастанием. прочности в начальный период твердения — с нормированием прочности в 2 и 28 сут.

Срок схватывания

Портландцемент (обыкновенный) должен иметь срок схватывания не ранее 45 мин и не позднее 2 часов.

Срок схватывания подразделяют:

1.Медленносхватывающиеся – с нормируемым сроком начала схватывания более 2 часов.

2.Нормальносхватывающиеся – с нормируемым сроком начала схватывания от 45 мин до 2 часов.

3.Быстросхватывающиеся – с нормируемым сроком начала схватывания менее 45 мин.

Условные обозначения (часто встречающиеся)

Цем I — портландцемент;

Цем II — портландцемент с минеральными добавками;

Цем III — шлакопортландцемент;

Цем IV — пуццолановый цемент;

Цем V — композитный цемент;

Допускается применять сокращенное обозначение наименования

Портландцемент — ПЦ

Шлакопортландцемент – ШПЦ

Активные минеральные добавки — Д0, Д5, Д20

Пластификации или гидрофобизации — ПЛ, ГФ

Глиноземистый цемент (ГЦ)

Напрягающий цемент (НЦ)

Класс прочности — (22,5; 32,5; 42,5; 52,5)

Марка — М

Нормально твердеющий – Н

Быстротвердеющий – Б

Шлак — Ш

Пуццолана – П

Зола-унос – З

Глиеж – Г

Микрокремнезѐм – МК

Известняк – И

При изготовлении цементов ДП и ЖИ в качестве вспомогательного компонента (активной минеральной добавки) допускается применять только доменный гранулированный шлак

Для транспортного строительства

Для бетона дорожных и аэродромных покрытий — ДП

Для бетона дорожных оснований — ДО

Для железобетонных изделий и мостовых конструкций — ЖИ

Для укрепления грунтов — УГ

Разновидность цементов

Портландцемент (ПЦ)

1. Быстротвердеющий (БТЦ) (спец.цементы)

Быстротвердеющий (БТЦ) (спец.цементы)

1.1 особобыстротвердеющий (ОБТЦ)

1.2 сверхбыстротвердеющий (СБТЦ)

2. Тампонажный (спец.цементы)

2.1 низкогигроскопичный тампонажный портландцемент

2.2 солестойкий тампонажный портландцемент

2.3 гельцемент

2.4 песчанисто-трепельный портландцемент

2.5 расширяющиеся тампонажные

2.6 песчанистый тампонажный

2.7 облегченный тампонажный

2.8 утяжеленный тампонажный

2.9 волокнистые тампонажные

2.10 воздухоудерживающий

3. Безусадочный – расширяющиеся

3.1 расширяющиеся (спец.цементы)

3.1.1 расширяющийся портландцемент (РПЦ)

3.1.2 напрягающий цемент (НЦ)

3.1.3 алунитовый расширяющийся (напрягающий) цемент

4. Сульфатостойкий (ССПЦ) (спец.цементы)

4.1 сульфатостойкий портландцемент с минеральными добавками

4.2 сульфатостойкий шлакопортландцемент (СШПЦ)

5. Дорожный (спец.цементы)

Дорожный (спец.цементы)

6. Белый и цветной (спец.цементы)

6.1 белый цемент

6.2 цветной цемент

7. С умеренной экзотермией (спец.цементы)

8. С поверхностноактивными органическими добавками (ПАВ) (спец.цементы)

8.1 пластифицированный (ППЦ)

8.2 гидрофобный (ГПЦ)

9. С активными минеральными добавками (спец.цементы)

9.1 с минеральными добавками (ПЦД)

9.1.1 быстротвердеющий (ПЦД-Б)

9.1.2 сульфатостойкий с минеральными добавками (СПЦД)

9.2 пуццолановый (ППЦ)

9.3 зольный

9.4 шлаковый (ШПЦ)

9.4.1 быстротвердеющий (ШПЦБ)

9.4.2 сульфатостойкий (СШЦП) входит в группу сульфатостойких цементов

9.4.3 известковошлаковый (ИШЦ)

10. Другие специальные портландцементы

10.1 для строительных растворов (кладочные)

10.2 для защиты от радиационных излучений

10.3 жаростойкие

10. 4 гипсоцементопуццолановые

4 гипсоцементопуццолановые

10.5 белито-портландцемент (нефелиновый цемент)

Сланцезольный

Магнезиальный

Глиноземистый

1. Особо чисто высокоглиноземистый

2. Высокоглиноземистый

3. Ангидритглиноземистый цемент (АГ-цемент)

4. Безусадочный — расширяющиеся

4.1 расширяющиеся

4.2 напрягающие

4.3 водонепроницаемый расширяющийся цемент (ВРЦ)

4.4 водонепроницаемый безусадочный цемент (ВБЦ)

4.5 гипсоглиноземистый расширяющийся цемент

4.6 глиноземистый расширяющийся цемент

4.7 гиперглиноземистый цемент

5. Тампонажный (спец.цементы)

5.1 белитокремнеземистый цемент

Кислоупорные цементы

1. Кварцевый кремнефтористый кислотоупорный

Кварцевый кремнефтористый кислотоупорный

2. Кремнеорганический силикатный кислотоупорный цемент

Сульфоалюминатный, сульфоферитный (ферритный)

Смешанные

1. Тампонажный

1.1 шлакопесчанистый цемент

Романцемент

С инертными минеральными добавками (микронаполнителями)

1. Песчанистый портландцемент

2. Карбонатный

3. Трехкомпонентный пуццолановый портландцемент

Кремнеземистый цемент

1. Известково-кремнеземистый

Фосфатный цемент

1. Титанофосфатный

2. Цинкофосфатный

3. Силикатный цемент

Силикатный цемент

Другие

1. Известково-пуццолановый цемент

1.1 однокомпонентные

1.2 смешанные

2. Контактно-конденсационный известково-пуццолановый цемент

3. Периклазовый цемент

Виды упаковки, доставка, хранение цемента

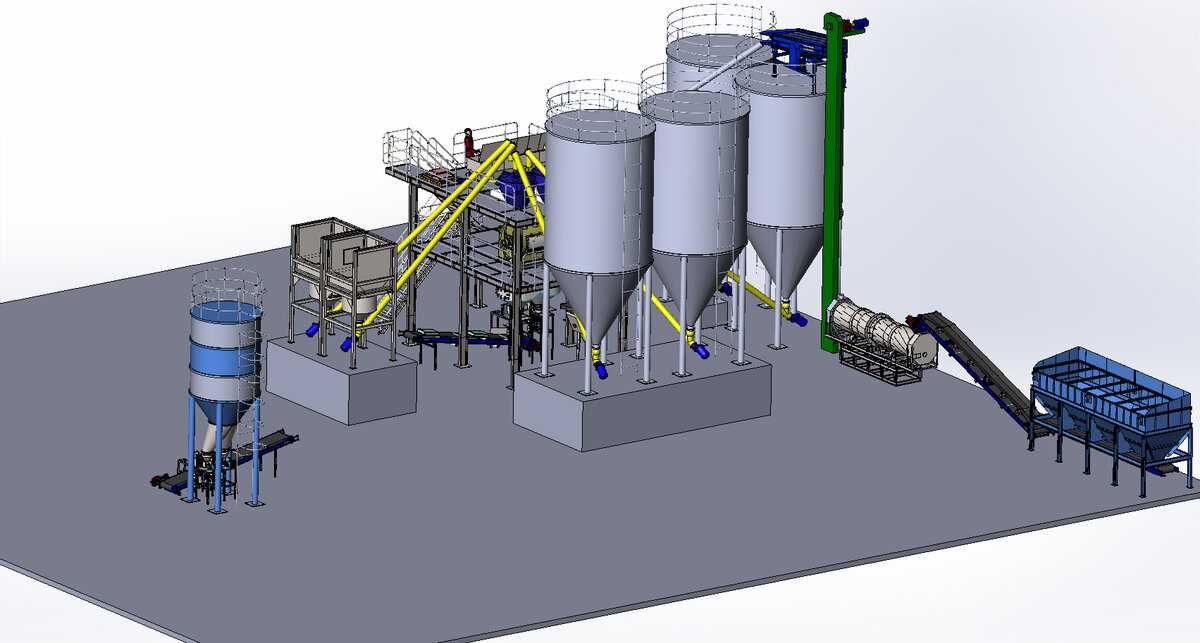

После производства, цемент подается в силосы различных объемов, там он хранится до расфасовки в тару:

1. Бумажный многослойный мешок 25 кг, 50 кг

2. Биг-бэг 1 тн.

3. Цистерна цементовоза 10-40 тн.

4. Жд. Вагон 50-70 тн.

5. Сухогрузные баржи

Наверх

Процесс производства цемента

Для производства цемента необходимо добывать различные полезные ископаемые. Большую часть составляют известняк (содержащий минерал кальцит), глина и гипс. Геологическая служба США отмечает, что цементное сырье, особенно известняк, геологически широко распространено и (к счастью) в изобилии. Внутреннее производство цемента неуклонно растет: с 66,4 млн тонн в 2010 году до примерно 80,5 млн тонн портландцемента в 2014 году, согласно данным Геологической службы США за 2015 год о цементных и минеральных товарах. Общая стоимость реализации цемента составила около $8,9.миллиардов, большая часть которых была использована для производства бетона на сумму около 48 миллиардов долларов. В большинстве строительных проектов используется бетон в той или иной форме.

Внутреннее производство цемента неуклонно растет: с 66,4 млн тонн в 2010 году до примерно 80,5 млн тонн портландцемента в 2014 году, согласно данным Геологической службы США за 2015 год о цементных и минеральных товарах. Общая стоимость реализации цемента составила около $8,9.миллиардов, большая часть которых была использована для производства бетона на сумму около 48 миллиардов долларов. В большинстве строительных проектов используется бетон в той или иной форме.

Существует более двадцати видов цемента, используемых для изготовления различных специальных бетонов, однако наиболее распространенным является портландцемент.

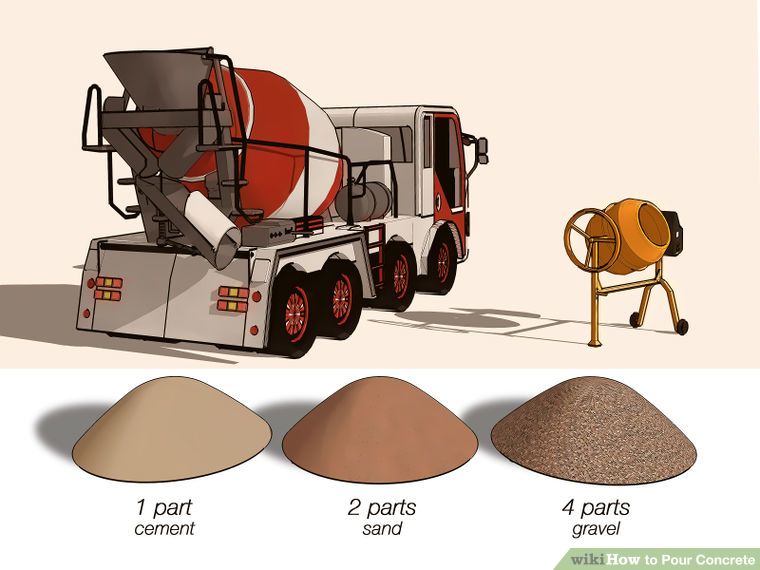

Производство цемента представляет собой сложный процесс, который начинается с добычи и последующего измельчения сырья, включающего известняк и глину, в мелкий порошок, называемый сырьевой мукой, который затем нагревают до температуры спекания до 1450 °C в цементной печи . В этом процессе химические связи сырья разрушаются, а затем они рекомбинируются в новые соединения. Результат называется клинкером, который представляет собой округлые узелки диаметром от 1 мм до 25 мм. Клинкер измельчают в мелкий порошок на цементной мельнице и смешивают с гипсом для получения цемента. Затем порошкообразный цемент смешивают с водой и заполнителями для получения бетона, который используется в строительстве.

Результат называется клинкером, который представляет собой округлые узелки диаметром от 1 мм до 25 мм. Клинкер измельчают в мелкий порошок на цементной мельнице и смешивают с гипсом для получения цемента. Затем порошкообразный цемент смешивают с водой и заполнителями для получения бетона, который используется в строительстве.

Качество клинкера зависит от состава сырья, который необходимо тщательно контролировать для обеспечения качества цемента. Избыток свободной извести, например, приводит к нежелательным эффектам, таким как увеличение объема, увеличение времени схватывания или снижение прочности. Можно использовать несколько лабораторных и онлайн-систем для обеспечения контроля процесса на каждом этапе процесса производства цемента, включая образование клинкера.

Для обеспечения контроля процесса можно использовать несколько лабораторных и онлайн-систем

Лабораторные рентгенофлуоресцентные (XRF) системы используются лабораториями контроля качества цемента для определения основных и второстепенных оксидов в клинкере, цементе и сырье, таком как известняк, песок и бокситы. Прочтите Анализ клинкера и цемента с помощью последовательного спектрометра Thermo Scientific ARL OPTIM’X WDXRF, чтобы узнать, почему XRF является предпочтительным методом для элементного анализа в цементной промышленности. Комбинированные рентгенофлуоресцентные (XRF) и рентгеновские дифракционные (XRD) системы выполняют химический фазовый анализ для более полной характеристики образца. Фазовый анализ клинкера обеспечивает постоянное качество клинкера. Такое оборудование может быть оснащено несколькими монохроматорами XRF для анализа основных оксидов и системой компактной дифракции (XRD), которая позволяет измерять кварц в сырьевой муке, свободную известь (CaO) и фазы клинкера, а также кальцит (CaCO 9).0013 3 ) в цементе.

Прочтите Анализ клинкера и цемента с помощью последовательного спектрометра Thermo Scientific ARL OPTIM’X WDXRF, чтобы узнать, почему XRF является предпочтительным методом для элементного анализа в цементной промышленности. Комбинированные рентгенофлуоресцентные (XRF) и рентгеновские дифракционные (XRD) системы выполняют химический фазовый анализ для более полной характеристики образца. Фазовый анализ клинкера обеспечивает постоянное качество клинкера. Такое оборудование может быть оснащено несколькими монохроматорами XRF для анализа основных оксидов и системой компактной дифракции (XRD), которая позволяет измерять кварц в сырьевой муке, свободную известь (CaO) и фазы клинкера, а также кальцит (CaCO 9).0013 3 ) в цементе.

Прочтите Комбинированные приборы XRF/XRD могут обеспечить полный контроль качества клинкера и цемента , чтобы узнать больше о технологии, которая сочетает в себе преимущества как XRF, так и XRD.

Анализаторы поперечной ленты, основанные на технологии оперативного гамма-нейтронно-активационного анализа (PGNAA), устанавливаются непосредственно на конвейерную ленту для непрерывного измерения всего потока материала в режиме реального времени для устранения неполадок при контроле запасов перед смешиванием и управлении карьером, дозировании сырьевой смеси контроль и сортировка материалов. Читать PGNAA улучшает процесс и контроль качества в производстве цемента , чтобы узнать, что делает PGNAA особенно подходящим для анализа цемента.

Читать PGNAA улучшает процесс и контроль качества в производстве цемента , чтобы узнать, что делает PGNAA особенно подходящим для анализа цемента.

Точное производство цемента также зависит от систем конвейерных весов, которые контролируют производительность и запасы или регулируют выгрузку продукции, а также от металлодетекторов для защиты оборудования и обеспечения бесперебойной работы. Блок-схема процесса производства цемента показывает, где в процессе каждый тип технологии имеет значение.

ПРИМЕЧАНИЕ:

Нужны конвейерные весы для обработки сыпучих материалов? Чтобы помочь вам решить, какая система конвейерных весов лучше всего подходит для вашей горнодобывающей деятельности, мы описали варианты в удобном для чтения руководстве по выбору системы конвейерных весов, чтобы вы могли решить, какая система конвейерных весов подходит именно вам. Нажмите на изображение, взгляните на диаграмму и посмотрите, поможет ли она вам принять решение.

Обновление: посетите Центр производства цемента на нашем веб-сайте, где вы найдете бесплатные ресурсы, которые помогут вам оптимизировать процесс производства цемента.

Как производится цемент на цементных заводах

Цемент представляет собой порошкообразный гидравлический неорганический вяжущий материал, который является самым основным и широко используемым строительным материалом в современном обществе. Цемент может затвердевать на воздухе или в воде и может прочно связывать песок и камень. Он широко используется в гражданском строительстве, водном хозяйстве, национальной обороне и других проектах.

Наиболее часто встречается и используется портландцемент или обычный портландцемент (OPC). Этот тип цемента был изобретен в начале 19 века.века Джозефом Аспдином. Он называется «портландцемент», потому что его свойства аналогичны камню, добываемому на Исэ в Портленде, Англия.

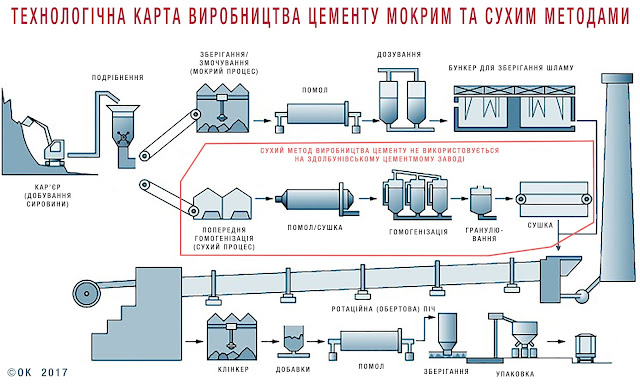

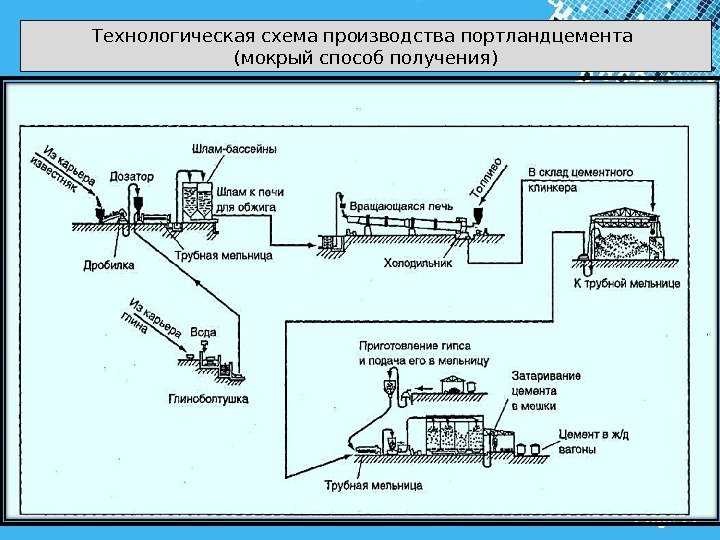

Процесс изготовления портландцемента в современной промышленности можно разделить на мокрый, сухой и полусухой процессы. В настоящее время сухой процесс является наиболее популярным процессом производства цемента, который широко используется цементными заводами во всем мире благодаря его большим преимуществам в области энергосбережения и защиты окружающей среды.

Процесс производства цемента

Сухой процесс производства цемента включает шесть этапов:

- Добыча сырья/карьер

- Дозирование, смешивание и измельчение

- Фаза подогревателя

- Фаза печи

- Охлаждение и окончательное измельчение

- Упаковка и транспортировка

Фаза I: Добыча сырья

Сырье, необходимое для производства цемента, в основном включает известняк (основной материал, обеспечивающий CaO), глинистые материалы (обеспечивающие SiO 2 , Al 2 O 3 и небольшое количество Fe 2 O 3 ), корректирующее сырье (для дополнения некоторых недостающих ингредиентов) и вспомогательное сырье (такое как минерализатор, сорастворитель, измельчитель помощь) и т. д. Как правило, известняк составляет 80% цементного сырья, которое является основным материалом для производства цемента.

Цементные заводы обычно строятся рядом с известняковым карьером, чтобы добытый известняк можно было транспортировать непосредственно на цементный завод с помощью ленточного конвейера или других транспортных систем. Если расстояние между карьером и цементным заводом слишком велико для использования конвейеров, известняк придется перевозить грузовиками, что означает более высокие транспортные расходы и неудобства. Небольшое расстояние между цементным заводом и карьером снижает транспортные расходы и расходы на топливо, а также делает процесс производства цемента экономичным.

Помимо известняка, в процессе производства цемента используется и другое сырье, такое как глина, летучая зола, железная руда и уголь. Потребность в этом сырье для производства цемента относительно невелика, поэтому можно просто купить его у поставщика.

Перед транспортировкой сырья на цементный завод оно дробится на более мелкие куски дробилкой в карьере. По сравнению с крупными кусками, сырье в более мелких кусках легче загружать и транспортировать, а также удобнее для последующей обработки.

По сравнению с крупными кусками, сырье в более мелких кусках легче загружать и транспортировать, а также удобнее для последующей обработки.

Этап II: Дозирование сырья, смешивание и измельчение

Образцы известняка из карьера сначала отправляются в лабораторию цементного завода, где они тестируются и анализируются для определения пропорций. Перед началом измельчения необходима правильная пропорция известняка и другого сырья. Дозировка цементного сырья не всегда одинакова, но должна определяться в соответствии с реальной ситуацией. Доля сырья различных спецификаций цемента также различна. Обычно доля компонентов в цементном сырье составляет 67-75% известняка, 10-15% глины, 0,5-1,5% железной руды и 8,5-11% угля.

Лаборатория цементного завода С помощью вертикальных валковых мельниц или других типов дробилок сырье смешивается и далее измельчается в более мелкие куски сырьевой муки на цементном заводе. В валковой мельнице вращающийся валец непрерывно вращается на помольном столе, измельчает материал в мелкие порошки и завершает работу. Сырьевая смесь хранится в куче предварительной гомогенизации после того, как она была измельчена до мелкодисперсного порошка.

Сырьевая смесь хранится в куче предварительной гомогенизации после того, как она была измельчена до мелкодисперсного порошка.

Этап III: Подогрев сырой муки

После измельчения сырьевой мукой сырая мука готова для подачи в подогреватель. Циклонный подогреватель является одним из основных видов оборудования для производства цемента сухим способом и состоит из серии вертикальных циклонов, расположенных на нескольких ступенях. Внутри циклонов сырьевая мука взаимодействует с отходящим газом, выходящим из вращающейся печи, и осуществляет с ним суспензионный теплообмен. Процесс предварительного нагрева суспензии помогает цементным заводам экономить энергию и сокращать загрязнение окружающей среды.

Циклонная система предварительного нагреваФаза IV: Прокаливание

Прокаливание является основной фазой сухого процесса производства цемента. Прокаливание предварительно разогретой сырьевой муки происходит во вращающейся печи цементного завода. Вращающаяся печь представляет собой огромную вращающуюся печь, в которой сырьевая мука нагревается до 1450 ⁰C и превращается в клинкер.

Высокая температура во вращающейся печи инициирует ряд химических реакций между соединениями кальция и диоксида кремния, которые в конечном итоге превращают сырьевую муку в цементный клинкер.

Цементная вращающаяся печьИсточником тепла вращающейся печи является пламя горелки, расположенной в передней части печи. Используя природный газ или уголь в качестве топлива, горелка стреляет высокотемпературным пламенем для прокаливания сырой муки. После прокаливания цементный клинкер поступает в охладитель для охлаждения.

Этап V: Охлаждение и окончательное измельчение клинкера

Горячий клинкер, выгружаемый из вращающейся печи, охлаждается в колосниковом охладителе принудительным воздухом, который вытягивается из внешней атмосферы охлаждающими вентиляторами колосника. Температура клинкера после охлаждения падает с 1350 – 1450⁰C до примерно 120⁰C. Охлажденный клинкер затем транспортируется в силосы или бункеры для клинкера непосредственно конвейерами для хранения, а затем в процессе помола цемента.