Как называется раствор из цемента песка и воды: Смесь цемента с песком и водой, 7 (семь) букв

Кладочные растворы | Pechnoj сайт

Кладку печей ведут на «простом» глинопесчаном растворе. Кладочным раствором называют смесь, состоящую из вяжущего, песка и воды, затвердевающую после укладки. Чтобы приготовить хороший кладочный раствор, необходимо знать параметры, характеризующие его свойства.

Простыми называют растворы, содержащие один вид вяжущего, например: глиняные, цементные, известковые, гипсовые.

«Сложные» растворы содержат несколько вяжущих, например: цементно-известковый, цементно-глиняный, известково-гипсовый. В печном деле «сложные» растворы применяются для кладки дымовой трубы и оштукатуривания печей.

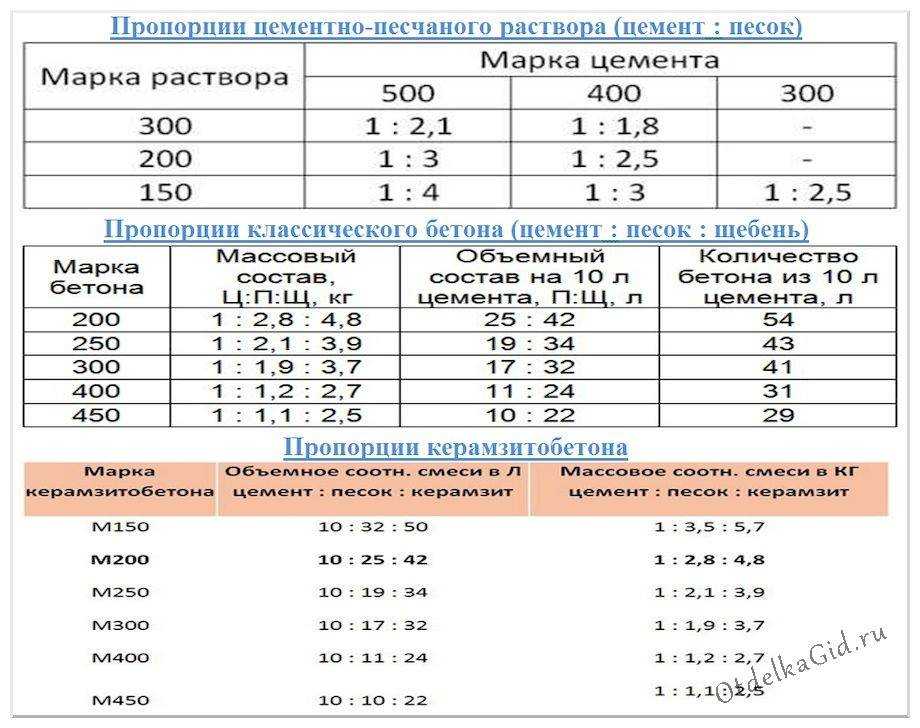

Состав растворных смесей выражают в виде числовых отношений, например, для «простых»: 1:3, 1:5, 1:7. Это значит, что для приготовления такого раствора на одну объемную часть вяжущего надо взять соответственно 3, 5, 7 частей песка. То есть, если готовится цементный раствор состава 1:5, то на одно ведро цемента берется пять ведер песка.

В зависимости от количества вяжущего в растворах они подразделяются на «ж и р н ы е» (состава 1:1, 1:2, 1:3) и «тощие» (состава 1:5, 1:6, 1:7).

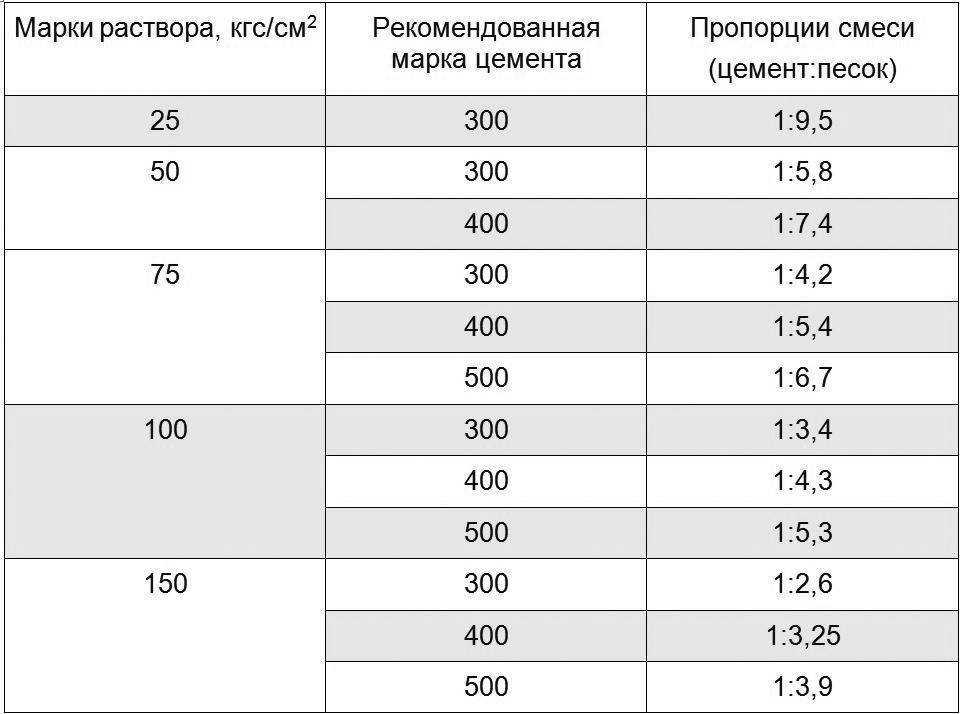

Прочность строительных растворов характеризуется маркой. По прочности на сжатие они делятся на марки: 4, 10, 25, 50, 75, 100, 150, 200, 300. Растворы марок 4, 10, 25 готовятся на глине или извести; растворы более высоких марок – на цементе.

В зависимости от содержания воды растворы могут быть «жесткие» и «пластичные». В «жестком» растворе содержится небольшое количество

воды, он мало подвижен, укладывается на основание неровным слоем, при расстилании кельмой разрывается. «Пластичные» растворы содержат большое количество воды, более подвижны, легко укладываются тонким ровным слоем. Один из способов повышения подвижности раствора -увеличение в нем количества воды. Но не всегда вода удерживается в растворе. Водоудерживаюшая способность – это способность растворной смеси не расслаиваться, удерживать воду и при нанесении на пористую поверхность. Водоудерживающая способность зависит от количества вяжущего в растворе, так как любое вяжущее (цемент, известь, глина) состоят из мельчайших частиц, способных вбирать и удерживать воду.

Для получения кладочного цементного раствора требуется небольшое количество вяжущего, поэтому такой раствор получается «жестким», совершенно не удерживает воду, плохо укладывается, но прочность его при этом небольшом количестве вяжущего (цемента) вполне достаточная. Чтобы улучшить водоудерживающую способность раствора, повысить пластичность, в него добавляют известь. Получается «сложный» цементно-известковый раствор, в котором известь благодаря своей высокой дисперсности (состоит из мельчайших частиц) выполняет роль пластификатора. В печных работах для кладки наружных частей дымовых труб и оштукатуривания печей в качестве пластификатора используют глину. Ту самую глину, на которой ведется кладка печи, то есть используют «сложный» цементно-глиняный раствор. Использование глины в качестве пластификатора было предложено профессором Н. А. Поповым еще в 30-х годах. Чтобы частицы глины были равномерно распределены по всему объему, надо в тщательно перемешанные сухой песок и цемент добавить глиняную пульпу, тогда частицы глины не обволакивают песок в виде пленок, равномерно распределяясь в смеси, удерживают влагу, выполняя роль пластификатора.

Приготовление раствора – одна из наиболее трудоемких и ответственных операций. От качества его зависит производительность труда и качество печной кладки, а в дальнейшем – эффективность работы печи и срок ее службы. Существуют разные способы приготовления кладочного глинопесчаного раствора. Многие авторы книг по печным работам до сих пор предлагают готовить раствор на «бойке», не просеивая песок и не очищая глину. Этот способ не позволяет получить качественный кладочный глинопесчаный раствор. Готовить кладочный раствор на непросеянном песке нельзя. В процессе кладки невозможно удалить отдельные крупные зерна гравия или щебня даже при нанесении раствора рукой. Попадая в шов, они могут привести к образованию трещин в печном массиве.

Песок должен быть сухой. Из влажного песка невозможно приготовить глинопесчаный раствор нужной консистенции, так как на приготовление раствора идет не сухая глина, а глиняная пульпа, содержащая достаточное количество воды. (Из сухой молотой глины можно приготовить раствор на влажном песке). Поэтому, если песок мокрый, его надо просушить и просеять через сито с ячейками 2×2 мм.

Порция раствора, приготовленная за один раз, называется «замесом».

Приготовление глино-песчаного кладочного раствора

Приготовление глино-песчаного кладочного раствораРазмоченную в течение нескольких дней глину загружают в емкость (большое ведро, выварку), заливают водой до получения киселеобразной пульпы и тщательно размешивают. Полученную глиняную пульпу через сито с ячейками 2 х 2 мм сливают в емкость для приготовления раствора, засыпают просеянный песок и перемешивают. Количество пульпы и песка на один замес зависят от размеров емкости, а соотношение от качества глины и консистенции (густоты) пульпы. Для получения хорошего глинопесчаного раствора необходимо подобрать такое соотношение песка и глины, чтобы при высыхании раствор не давал усадку, не растрескивался и имел достаточную прочность на сжатие. Как правило, это достигается при соотношении 1:2 — 1:3, а иногда, на очень жирных глинах, и 1:5. Глиняные растворы состава 1:2, 1:3 «пластичные», достаточно «подвижные», удобоукладываемые, хорошо удерживают воду.

Кладочный глинопесчаный раствор не должен растекаться под действием собственного веса при нанесении на горизонтальную плоскость, но и не должен быть слишком густым. Густой раствор плохо заполняет швы, на нем трудно получить тонкий ровный шов. Чтобы проверить качество раствора, берут кельмой порцию его и кладут на широкую плоскость кирпича. При этом раствор должен соскальзывать с рабочей поверхности кельмы, не растекаться на поверхности кирпича. Если он прилипает к кельме, значит «жирный» – надо добавить песка и воды. Если плохо расстилается на поверхности кирпича, разрывается и не держит влагу, значит, «тощий» – надо добавить густой глиняной пульпы. Для следующего замеса Вы будете знать нужные соотношения песка и пульпы. Повысить плотность раствора можно добавкой в него поваренной соли или цемента в небольшом количестве. Швы кирпичной кладки, выполненные на таком растворе, не осыпаются и не растрескиваются от температурных нагрузок.

Густой раствор плохо заполняет швы, на нем трудно получить тонкий ровный шов. Чтобы проверить качество раствора, берут кельмой порцию его и кладут на широкую плоскость кирпича. При этом раствор должен соскальзывать с рабочей поверхности кельмы, не растекаться на поверхности кирпича. Если он прилипает к кельме, значит «жирный» – надо добавить песка и воды. Если плохо расстилается на поверхности кирпича, разрывается и не держит влагу, значит, «тощий» – надо добавить густой глиняной пульпы. Для следующего замеса Вы будете знать нужные соотношения песка и пульпы. Повысить плотность раствора можно добавкой в него поваренной соли или цемента в небольшом количестве. Швы кирпичной кладки, выполненные на таком растворе, не осыпаются и не растрескиваются от температурных нагрузок.

*Поваренную соль добавляют в глиняную пульпу из расчета 1 — 1,5 кг соли на ведро воды.

*Цемент добавляют в сухой песок из расчета 1:8, 1:9, смесь тщательно перемешивают в сухом виде, после чего заливают в нее глиняную пульпу.

Не следует совмещать эти методы.

Повысить прочность глинопесчаного раствора можно добавкой асбестовой крошки. Крошку размачивают, перетирают и добавляют в раствор в соотношении к песку как 1:1. Смесь необходимо тщательно перемешать.

Приготовление цементно-глино-песчаного раствораВ емкость для приготовления раствора засыпается сухой сеяный песок, в него цемент из расчета 1:4 или 1:6 (в зависимости от того, какая марка раствора требуется). Смесь тщательно перемешивается в сухом виде. В перемешанную цементнопесчаную смесь заливается глиняное «молоко» небольшими порциями. Нельзя вливать сразу большое количество глиняного «молока» — раствор может получиться жидким, довести его до нужной консистенции будет трудно.

Приготовление цементно-известково-глиняного раствора выполняется аналогично. Заливать «известковое» или глиняное «молоко» всегда следует через сито.

Строительные материалы. Основные понятия (часть 3)

В статье упоминается оборудование:

ВП — 5 «ИЛЬЯ МУРОМЕЦ»Электромеханический вибропресс

от 209 400 Р.

Оборудование относится к разделу:

Другое оборудованиеперейти к второй части

ЧАСТЬ 3.

Строительные растворы

Бетон

Строительные растворы

По виду применяемых вяжущих различают простые растворы с одним вяжущим (цементные, известковые, гипсовые, глиняные) и смешанные, в состав которых входит несколько вяжущих веществ (цементно-известковые, цементно-глиняные, известково-гипсовые и другие).

По свойствам вяжущего растворы разделяются на воздушные и гидравлические. По роду заполнителей (песков) растворы разделяются на тяжелые с обыкновенными песками и легкие — с песками шлаковыми, пемзовыми и т.

Растворы, применяемые для кладки, должны иметь прочность, соответствующую напряжению в кладке.

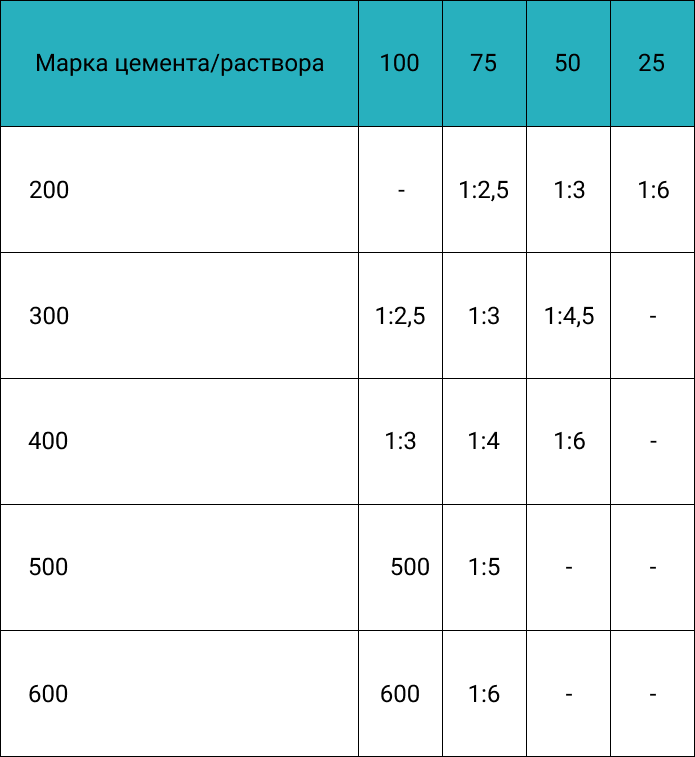

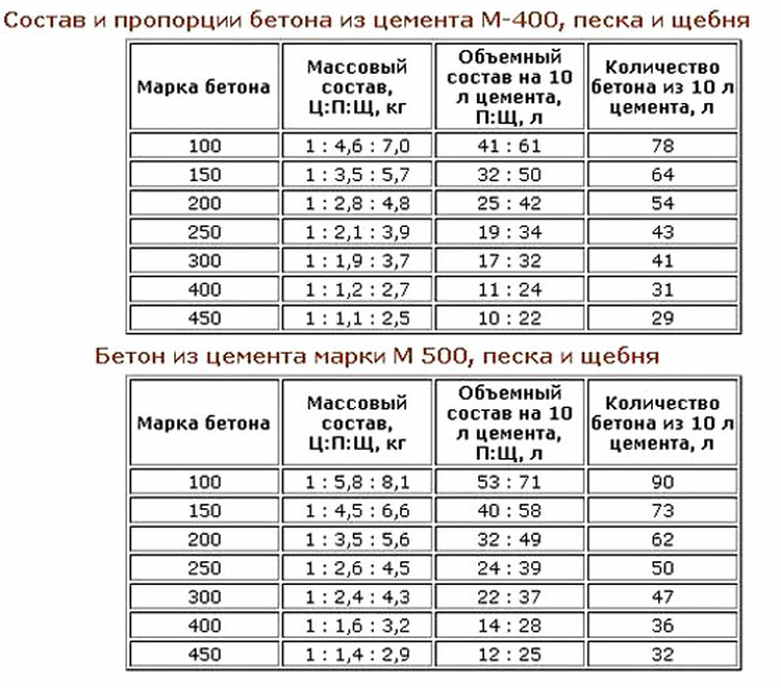

Растворы различают также по составу. Состав раствора условно обозначается пропорцией в виде отношения количества вяжущего и заполнителя по объему, например 1:4. Такая запись означает, что на одну часть вяжущего требуется четыре части заполнителя по объему. Состав смешанных растворов записывается пропорцией из трех цифр, например, цементно-известковый раствор 1:1:9. Это означает, что на одну часть цемента требуется одна часть извести и девять частей заполнителя по объему. Состав раствора и дозировку воды для получения заданной марки раствора определяют по таблицам и проверяют в лаборатории пробными испытаниями.

Растворы марок 4 и 10 приготовляются преимущественно на извести. Растворы марок 10 и 25 приготовляются на местных вяжущих либо на портландцементах с введением значительного количества извести, активных минеральных добавок (вулканические пеплы, туф, пемза, доменные шлаки и др. ). Растворы марки 50 и выше приготовляются на портландцементах с введением в отдельных случаях небольшого количества извести или активных минеральных добавок.

). Растворы марки 50 и выше приготовляются на портландцементах с введением в отдельных случаях небольшого количества извести или активных минеральных добавок.

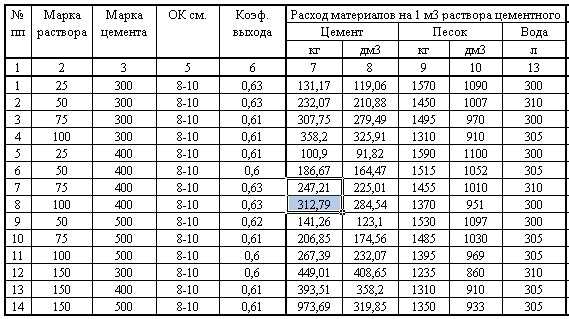

Ориентировочные составы растворов (цемент, известь или глиняное тесто, песок) для каменной кладки на различных цементах приведены в таблице 3.

| Вид и марка цемента | Требуемые марки растворов, кг/см2 | |||

|---|---|---|---|---|

| 10 | 25 | 50 | 100 | |

| Шлаковые цементы марок | ||||

| 50 | 1:0,2:3,3 | — | — | — |

| 100 | 1:0,6:6 | 1:0,2:3,3 | — | — |

| 200 | 1:1:8-9 | 1:0,6:6 | 1:0,2:3,3 | — |

| Портландцементы марок: | ||||

| 300 | 1:2,4:16 | 1:0,2:9 | 1:0,5:5 | 1:0:2,7 |

| 400 | 1:2:13-16 | 1:1,5:10-12 | 1:0,8:6,5 | 1:0,2:3,5 |

Свежеприготовленные растворы характеризуются подвижностью и удобоукладываемостью. Подвижность растворной смеси определяется глубиной проникновения в свежеприготовленный раствор металлического конуса СтройЦНИЛа с углом при вершине 30, весом 300 г и выражается в сантиметрах.

Подвижность растворной смеси определяется глубиной проникновения в свежеприготовленный раствор металлического конуса СтройЦНИЛа с углом при вершине 30, весом 300 г и выражается в сантиметрах.

Подвижность растворов указывается в нормах в зависимости от их назначения. Так, например, для кирпичной кладки она должна соответствовать погружению конуса на 9 -13 см, для бутовой под лопатку — на 4 — 6 см, для вибрируемой бутовой кладки — на 2 — 3 см.

Удобоукладываемость раствора — способность расстилаться тонким сплошным слоем на поверхности кладки. Для повышения удобоукладываемости раствора служат различные добавки, например глина, известь и другие, называемые пластификаторами.

Песок, применяемый для строительных растворов, не должен иметь крупных включений, препятствующих соблюдению нужной толщины шва при кладке и нанесению штукатурного слоя. Размер зерен песка в растворе не должен превышать для кирпичной кладки 2,5 мм, для штукатурки 1,5 — 2,5 мм. Для получения песка требуемой крупности его просеивают на виброситах.

Если в качестве заполнителя применяется шлаковый песок, то он подвергается предварительному дроблению.

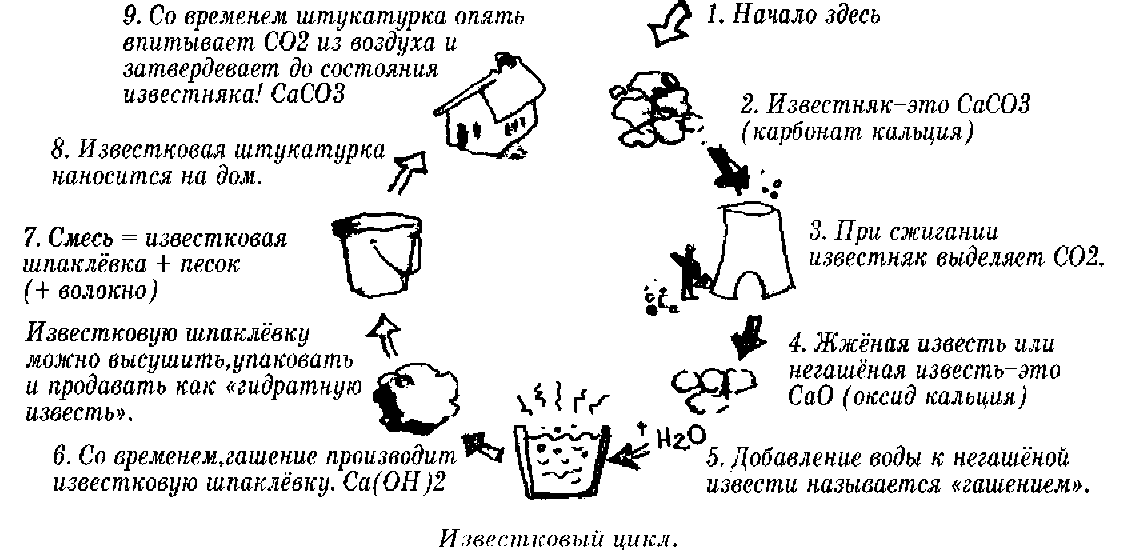

Известь гасится механизированным способом и поступает для приготовления растворов в виде известкового молока или известкового теста. Для приготовления растворов применяется также молотая негашеная известь. По сравнению с обычной гашеной известью она обладает более высоким запасом тепловой энергии. В процессе ее гашения и твердения выделяется большое количество тепла, что ускоряет процессы схватывания и твердения известкового или смешанного вяжущего, а также позволяет вести кладку зимой, когда известковые растворы, приготовленные из известкового теста обычным способом, непригодны.

Материалы, составляющие раствор, дозируют по объему или по весу. Более совершенной, особенно в отношении цемента, является дозировка по весу. Для дозировки цемента применяют обычные или автоматические весы.

Раствор приготовляется механическим способом в растворосмесителях. Основной технической характеристикой растворосмесителя является емкость смесительного барабана, в котором производится перемешивание составных частей раствора; она измеряется в литрах и определяет то количество смеси, которое может быть загружено в смесительный барабан.

Растворосмесители работают по способу принудительного перемешивания: смесительный барабан во время приготовления раствора неподвижен, а внутри него вращается вал, снабженный лопастями. Продолжительность перемешивания обычных растворов 1,5 — 2,5 мин, легких — до 4 мин. Число замесов колеблется в пределах от 20 до 40 за I ч непрерывной работы растворомешалки.

Производительность растворосмесителя измеряется числом кубических метров приготовленного раствора за одну рабочую смену и зависит от емкости барабана растворомешалки, продолжительности перемешивания, загрузки и выгрузки. Объем готового раствора, получаемого после перемешивания одного замеса, составляет в среднем 0,85 от объема смеси; это число называется коэффициентом выхода раствора.

При небольших строительных и ремонтных работах применяются передвижные растворосмесители емкостью 50 или 80 л, барабан которых загружается вручную. Передвижные растворосмесители емкостью 150 и 325 л имеют подъемный ковш, который загружается составляющими материалами и опрокидывается в смесительный барабан .

На крупных централизованных растворных установках применяют растворомешалки стационарного типа емкостью 325, 750 и 1000 л. Материалы подаются в расходные бункера, расположенные на верхнем этаже установки, и для заданного состава раствора отмериваются дозаторами. Далее под действием собственного веса они поступают в сборный бункер, а из него — в растворосмеситель. Готовый замес раствора выгружается в раздаточный бункер, а из него на транспортные средства.

На основе органических вяжущих приготовляются асфальтовые растворы. Вяжущим в таких растворах служит смесь битума с тонкомолотыми добавками, заполнителем — песок или мелкий гравий. Смесь заполнителей и битума при непрерывном перемешивании нагревается в котлах до 170—180°С. Готовый раствор называется литым асфальтом и применяется в строительстве для устройства тротуаров, плоских крыш, полов и т. п.

Бетон

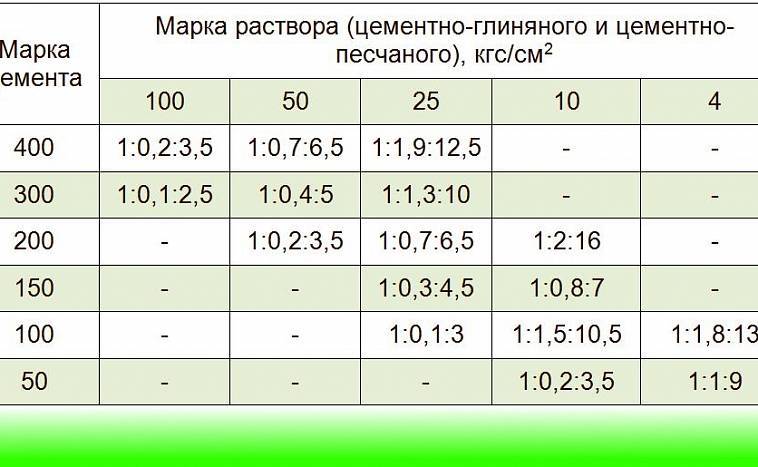

Бетоном называется искусственный камень, получаемый в результате твердения смеси вяжущего вещества, воды и заполнителей — мелкого (песка) и крупного (гравия или щебня). До затвердения эта масса называется бетонной смесью. Основными свойствами бетона, определяющими его пригодность для технических целей, является плотность, прочность и объемный вес. С течением времени прочность бетона нарастает, причем особенно интенсивно в первые 28 дней. В этом возрасте принято определять марку бетона.

До затвердения эта масса называется бетонной смесью. Основными свойствами бетона, определяющими его пригодность для технических целей, является плотность, прочность и объемный вес. С течением времени прочность бетона нарастает, причем особенно интенсивно в первые 28 дней. В этом возрасте принято определять марку бетона.

Для интенсификации набора прочности бетонов возможно применение агрегатов активации инертных и вяжущих составляющих, таких как измельчители — дезинтеграторы и смесители — виброактиваторы. Комплексная активация компонентов (включая совместный помол) приводит к значительному приросту прочности бетонов.

Плотность бетона имеет существенное значение для повышения его морозостойкости и водонепроницаемости.

Объемный вес в значительной степени определяет область применения бетона. По объемному весу бетоны разделяются на тяжелые (1800 — 2500 кг/м3), легкие (500 — 1800 кг/м3) и теплоизоляционные (менее 500 кг/м3).

Прочность бетона зависит от количественного содержания цемента, от водоцементного отношения (отношение количества воды к количеству цемента в замесе по весу), активности (марки) цемента и от правильного подбора зернового состава заполнителей бетона. Она нарастает с повышением активности цемента и убывает при увеличении количества воды, взятой для затворения бетонной смеси при одной и той же активности цемента.

В зависимости от количества воды бетонные смеси бывают жесткие, пластичные и литые.

Пенобетон различных плотностей имеет осадку по конусу 19 — 21 см и водоцементное отношение 0,63, а полистиролбетон, приготовленный по литьевой технологии, имеет осадку по конусу 16 — 20 см, а водоцементное отношение 0,58. Эти материалы за счет своей высокой подвижности применяются для литья в формы (без воздействия вибрации), съемную и несъемную опалубку, а так же для заливки полов и кровель. Полистиролбетон, приготовленный для виброформования имеет осадку по конусу от 3 — 5 см и водоцементное отношение 0,33, что позволяет изготавливать из него изделия методом объемного вибропрессования при применении технологии неразрушающей распалубки.

Основными свойствами бетонной смеси, укладываемой в конструкции, являются подвижность и удобоукладываемость.

Осадка конуса, при помощи которого определяется числовая характеристика подвижности бетонной смеси, для жестких бетонных смесей составляет 0 — 2 см, для пластичных 3 — 15 и для литых 15 — 22 см.

Для жестких бетонных смесей водоцементное отношение В/Ц = 0,3, для пластичных оно достигает 0,7.

Удобоукладываемость бетонной смеси характеризуется продолжительностью вибрирования в секундах при заполнении формы установленного размера.

Жесткая бетонная смесь почти не дает осадки и ее необходимо тщательно уплотнять. Для уплотнения применяют вибраторы. Под действием вибрирования она растекается по форме и полностью заполняет ее. Жесткие бетонные смеси хуже укладываются, зато у них короче процесс твердения бетона, они достигают большой прочности и при их применении уменьшается расход цемента.

Пластичная бетонная смесь более подвижна и укладывается в форму значительно легче, а литая может укладываться без уплотнения.

Очень важно правильно подобрать состав бетонной смеси. Подбор состава заключается в определении водоцементного отношения и установлении соотношения между цементом, песком и крупным заполнителем по весу или объему. При расчете состава бетонной смеси исходят из заданной прочности, необходимой подвижности и удобоукладываемости бетонной смеси, из качества и вида имеющихся заполнителей и условия максимальной экономии цемента.

Состав бетонной смеси записывается в виде отношения, например 1:2,5:4,5 при В/Ц=0,65. Это означает, что на одну часть цемента надо взять 2,5 части песка и 4,5 части щебня.

Состав бетонной смеси, рассчитанной для сухих материалов, в лабораторных условиях называется номинальным. Для производства он пересчитывается на рабочий состав, в котором учитывается естественная влажность имеющихся материалов.

Бетонная смесь приготовляется механизированным способом в бетоносмесителях периодического или непрерывного действия; в них перемешиваются составные части бетона, загружаемые в смесительный барабан.

В бетоносмесителе периодического действия каждый цикл работы состоит из загрузки дозированных материалов, перемешивания их и выгрузки готового замеса бетонной смеси.

В бетоносмесителях непрерывного действия загрузка материалов и выгрузка бетонной смеси производятся непрерывно.

Большое распространение получили бетоносмесители периодического действия, в которых перемешивание материалов производится по принципу свободного падения (гравитационные бетоносмесители). В таких смесителях на внутренней поверхности смесительного барабана укреплены лопасти. При вращении барабана материал увлекается лопастями, поднимается на некоторую высоту, затем падает вниз, перемешиваясь.

Объем готовой бетонной смеси, получаемой после перемешивания одного замеса, составляет в среднем 0,65 от суммы объемов сухих материалов. Это соотношение называется коэффициентом выхода бетона. Его надо знать при исчислении потребного количества материала для приготовления 1 м3 бетона.

Продолжительность перемешивания колеблется от 1 до 5 мин в зависимости от состава бетонной смеси и типа бетономешалки.

Выпускаются передвижные бетоносмесители периодического действия различных емкостей и самоходные, смонтированные на шасси автомашины.

Для приготовления жестких бетонных смесей на мелком заполнителе крупностью до 30 мм используется бетоносметель принудительного перемешивания. В таких бетоносмесителях материалы загружаются в горизонтально вращающуюся чашу, внутри которой в направлении, противоположном направлению вращения чаши, вращается вертикальный вал со смесительными лопастями.

Полистиролбетон является легким бетоном и может приготавливаться для различных целей на различных смесителях. Для получения пластичного полистиролбетона используют смесители с горизонтальным расположением вала либо турбулентные смесители. Для получения малоподвижного полистиролбетона применяют принудительные лопастные бетоносмесители либо планетарные смесители. Для подачи литого пластичного полистиролбетона используют героторные насосы либо смесители — пневмонагнетатели.

По виду заполнителей различают керамзитобетон, полистиролбетон, пенобетон, перлитобетон, шлакобетон и др. Легкие бетоны можно приготовлять также на основе органических заполнителей — мелкой древесной стружки, рубленого камыша, кукурузной кочерыжки и др.

Легкие бетоны можно приготовлять также на основе органических заполнителей — мелкой древесной стружки, рубленого камыша, кукурузной кочерыжки и др.

Легкие бетоны применяются для конструкций, которые должны иметь малую теплопроводность или малый объемный вес (стены, перекрытия). Из легкого бетона изготавливаются пустотелые мелкие камни и крупные блоки для кладки стен, а также армированные несущие конструкции (панели).

Особой разновидностью легких бетонов являются крупнопористые бетоны. Их приготовляют без мелкого заполнителя с одномерным крупным. При таком зерновом составе бетон имеет повышенную пустотность, не заполненную раствором. Благодаря пористому строению снижается объемный вес и теплопроводность этого материала.

Турбулентный смесительДля тепловой изоляции применяются ячеистые бетоны с объемом пор до 95% от общего объема бетона. Приготовляются они смешиванием вяжущего с водой и пеной, получаемой при помощи различных пенообразующих веществ либо в одностадийных турбулентных смесителях.

В зависимости от вида вяжущего и режима твердения различают пенобетон и газобетон.

При твердении цементное тесто благодаря наличию пены образует замкнутые воздушные ячейки с тонкими стенками. Объемный вес пенобетона 300 — 1200 кг/м3. Пенобетон обладает огнестойкостью и малым влагопоглощением. Особенно ценным свойством его является малая теплопроводность. Пенобетон используется также как конструктивный материал, например в плитах покрытий. Для обеспечения прочности их армируют.

Газобетон автоклавного твердения приготовляется на цементном или известковом вяжущем в смеси с молотым кварцевым песком. В качестве газообразователя используют тонкоизмельченный алюминиевый порошок (пудру) в смеси с известью-пушонкой. Выделяющийся при химической реакции водород вспучивает цементное тесто, которое затем затвердевает, сохраняя пористую структуру.

Кроме цементных бетонов применяются бетоны, приготавливаемые на других вяжущих: известковые бетоны, гипсобетоны и асфальтобетоны.

Авторы статей «Строительная Лоция» сотрудники МП «ТЕХПРИБОР»

Векслер М.В.

Липилин А.Б.

С использованием материалов

Основы строительного дела.

Е.В. Платонов, Б.Ф. Драченко

ГОССТРОЙИЗДАТ УССР, Киев 1963.

Нанесение полимерного песка на существующий внутренний дворик или дорожку

Pro Tip

Со временем все внутренние дворики оседают, изнашиваются и разрушаются. Вместо того, чтобы просто использовать обычный песок, чтобы заполнить недостающие места между брусчаткой, создайте долговечную красоту поверхности с помощью полимерного песка. Если вы этого не сделаете, большая часть песка, который вы насыпете, смоется после нескольких проливных дождей, и вы можете увидеть, как сорняки прорастут, прежде чем вы закончите собирать вещи в конце работы. Надлежащая герметизация швов асфальтоукладчика поможет обеспечить лучшее качество для ваших клиентов, меньшее техническое обслуживание и большее удовлетворение в конце дня.

Полимерный песок в сравнении с обычным песком для брусчатки

Полимерный песок представляет собой смесь песка и специальных добавок, предназначенных для заполнения швов между бетонной и кирпичной брусчаткой. При надлежащей подготовке (например, средства для уничтожения сорняков, средство от насекомых/удаление) этот полимерный песок для заделки швов может уменьшить рост сорняков, противостоять вымыванию дождем и помочь предотвратить проникновение насекомых по сравнению с более традиционным песком.

Это немного дороже, требует больше времени и больше внимания к деталям, но использование полимерного песка дает лучшие результаты гораздо дольше в конце дня. Изделия из полимерного песка, такие как TechniSeal NOCOSTORM или TechniSeal Polymeric Joint, предназначены для защиты от роста сорняков, а также для затвердевания и удержания на месте в течение длительного времени.

Помимо полимерного песка (далее «песок») вам понадобятся еще несколько предметов. Это зависит от состояния террасы. Вам обязательно понадобится садовый шланг, регулируемая насадка и метла. Дополнительные предметы могут включать в себя: мойку высокого давления, воздуходувку для листьев, неселективный гербицид (это причудливый термин для средства от сорняков, которое убьет все — Roundup® работает хорошо), дополнительные асфальтоукладчики, герметик для асфальтоукладчиков, небольшую прочную щетку.

Вам обязательно понадобится садовый шланг, регулируемая насадка и метла. Дополнительные предметы могут включать в себя: мойку высокого давления, воздуходувку для листьев, неселективный гербицид (это причудливый термин для средства от сорняков, которое убьет все — Roundup® работает хорошо), дополнительные асфальтоукладчики, герметик для асфальтоукладчиков, небольшую прочную щетку.

Прежде чем вы зайдете слишком далеко в этой работе, мы должны обсудить реальность. Некоторым внутренним дворикам уже не помочь. Если асфальтоукладчики настолько искривлены и сломаны, что вы не можете пройти по ним, не споткнувшись, у вас действительно есть крупный проект. Если это так, вам нужно поднять каждую брусчатку, выровнять землю под ней, переставить брусчатку, заменив сломанную. Это, конечно, дешевле, чем новое патио, но это утомительная работа.

Размер шва

Полимерный песок лучше всего работает, когда он используется для заполнения всей глубины брусчатки. Кроме того, он лучше всего работает на швах шириной от ¼ до 1,5 дюймов. Более широкие швы затвердевают дольше, и может потребоваться ограничение движения на более длительный период времени. Случайное пешеходное движение не будет проблемой, но высокие каблуки нанесут ущерб. Некоторые брусчатки сделаны с насечками по бокам. Если ваша брусчатка уложена таким образом, что пазы касаются следующей брусчатки, полимерный песок не подойдет. Между ними просто не хватает места, чтобы песок мог заполнить всю пустоту. Некоторые брусчатки изготавливаются с ложным швом. Этот шов обычно имеет глубину около 3/8 дюйма и ширину 3/8 дюйма и проходит зигзагами по поверхности асфальтоукладчика. Эти ложные швы могут быть успешно заполнены песком и хорошо держатся, если все сделано правильно (см. раздел ниже о ложных швах).

Более широкие швы затвердевают дольше, и может потребоваться ограничение движения на более длительный период времени. Случайное пешеходное движение не будет проблемой, но высокие каблуки нанесут ущерб. Некоторые брусчатки сделаны с насечками по бокам. Если ваша брусчатка уложена таким образом, что пазы касаются следующей брусчатки, полимерный песок не подойдет. Между ними просто не хватает места, чтобы песок мог заполнить всю пустоту. Некоторые брусчатки изготавливаются с ложным швом. Этот шов обычно имеет глубину около 3/8 дюйма и ширину 3/8 дюйма и проходит зигзагами по поверхности асфальтоукладчика. Эти ложные швы могут быть успешно заполнены песком и хорошо держатся, если все сделано правильно (см. раздел ниже о ложных швах).

Начало работы

Предположим, что ваш внутренний дворик находится в довольно хорошем состоянии и подходит для полимерного песка. Первое, что вам нужно сделать, это удалить ВЕСЬ существующий песок до дна асфальтоукладчика. Полимерный песок лучше всего работает при использовании на полную глубину. Мойка высокого давления работает хорошо, или вы можете опуститься на руки и колени и использовать какой-то инструмент, который вытеснит песок. Я настоятельно рекомендую носить защитные очки или защитную маску (не только защитные очки) при использовании мойки высокого давления и, возможно, даже дождевик! Это сделает вас мокрым и грязным.

Мойка высокого давления работает хорошо, или вы можете опуститься на руки и колени и использовать какой-то инструмент, который вытеснит песок. Я настоятельно рекомендую носить защитные очки или защитную маску (не только защитные очки) при использовании мойки высокого давления и, возможно, даже дождевик! Это сделает вас мокрым и грязным.

Необходимые материалы

- Полимерный шлифовальный песок

- Метла

- Воздуходувка

- Водяной шланг

- Шайба высокого давления

Сорняки

Если в стыках поселилось большое количество сорняков, вы можете начать весь этот проект, объявив им войну. Прежде чем удалить старый песок, нанесите неселективный гербицид. Вам нужно будет подождать несколько дней, прежде чем вы сможете продолжить. Трудность с сорняками заключается в том, что простое выдергивание их не устраняет. Сорняки часто имеют сильные корни, которые проходят под брусчаткой. Такие вещи, как бермудская трава, образуют целую колонию, которую трудно уничтожить. Убийца сорняков не только убьет то, что вы видите на поверхности, но и причинит вред тому, что все еще находится под землей. Если у вас есть серьезная проблема с сорняками, вы можете поднять некоторые из своих брусчаток и посмотреть, есть ли под ними обширный коврик из корней сорняков. Если это так, очень вероятно, что со временем сорняки появятся снова. Поскольку со временем сорняки прорастут сквозь бетон, вероятность того, что полимерный песок остановит их в зоне с высокой зараженностью, очень мала. При нормальных условиях сорняков, которые встречаются здесь и там, процесс удаления старого песка уничтожит большую часть сорняков и предотвратит их повторное появление.

Убийца сорняков не только убьет то, что вы видите на поверхности, но и причинит вред тому, что все еще находится под землей. Если у вас есть серьезная проблема с сорняками, вы можете поднять некоторые из своих брусчаток и посмотреть, есть ли под ними обширный коврик из корней сорняков. Если это так, очень вероятно, что со временем сорняки появятся снова. Поскольку со временем сорняки прорастут сквозь бетон, вероятность того, что полимерный песок остановит их в зоне с высокой зараженностью, очень мала. При нормальных условиях сорняков, которые встречаются здесь и там, процесс удаления старого песка уничтожит большую часть сорняков и предотвратит их повторное появление.

Окрашивание

Несколько вещей являются ключевыми для получения великолепных результатов. Самая большая проблема, с которой вы столкнетесь, — как избежать окрашивания. Каждый полимерный песок, о котором я знаю, окрашивается в правильных условиях. Здесь есть два ключа к успеху. Во-первых, убедитесь, что брусчатка сухая. Не только поверхность, но и большую часть пути. Это значит, что если дождь шел три дня, потом прекратился, и выскочило солнце, то нельзя просто так выбежать и засыпать песком. Вода будет просачиваться сквозь брусчатку и вызывать появление пятен. То же самое относится, если вам нужно использовать мойку высокого давления для удаления песка, оставшегося от первоначальной установки. Нельзя мыть под давлением и наносить полимерный песок в один и тот же день. Я должен предупредить вас, что вывести пятно — это огромная проблема, поэтому лучше всего не торопиться, чтобы избежать этого. Одно предложение: не используйте эти продукты на кирпичах из красной глины. Они будут окрашиваться независимо от того, что вы делаете. Второе, что важно, это удалить всю пыль, образовавшуюся при укладке песка. После того, как вы заметете все, что возможно, в стыки, воздуходувка для листьев, установленная на низкую скорость и удерживаемая под углом примерно 30 градусов, аккуратно удалит лишнюю пыль. Эта пыль и вызывает появление пятен после намокания.

Не только поверхность, но и большую часть пути. Это значит, что если дождь шел три дня, потом прекратился, и выскочило солнце, то нельзя просто так выбежать и засыпать песком. Вода будет просачиваться сквозь брусчатку и вызывать появление пятен. То же самое относится, если вам нужно использовать мойку высокого давления для удаления песка, оставшегося от первоначальной установки. Нельзя мыть под давлением и наносить полимерный песок в один и тот же день. Я должен предупредить вас, что вывести пятно — это огромная проблема, поэтому лучше всего не торопиться, чтобы избежать этого. Одно предложение: не используйте эти продукты на кирпичах из красной глины. Они будут окрашиваться независимо от того, что вы делаете. Второе, что важно, это удалить всю пыль, образовавшуюся при укладке песка. После того, как вы заметете все, что возможно, в стыки, воздуходувка для листьев, установленная на низкую скорость и удерживаемая под углом примерно 30 градусов, аккуратно удалит лишнюю пыль. Эта пыль и вызывает появление пятен после намокания.

Нанесение песка

Процесс насыпания песка также требует внимания к деталям. На брусчатку насыпьте песок и заметайте его в швы. Используя ручку метлы или другой тупой предмет, постучите по брусчатке. Это приведет к уплотнению песка. Подметайте больше песка в швы, пока песок не окажется в пределах 1/8 дюйма от верхней части асфальтоукладчика. Вы не хотите, чтобы песок был на одном уровне с верхней частью асфальтоукладчика, особенно если верхняя часть асфальтоукладчика имеет скос. Если асфальтоукладчик скошен, песок должен быть на одном уровне с нижней частью скоса. С помощью небольшой метлы или щетки аккуратно сметите весь песок с тротуарной плитки. Если у вас есть доступ к воздуходувке для листьев, настройте ее на самый низкий уровень, держите воздуходувку на уровне пояса и сдувайте лишнюю пыль с брусчатки. Будьте осторожны, чтобы никто не стоял непосредственно с подветренной стороны. Как только вся пыль будет удалена, вы готовы к распылению воды.

Ложные швы

Полимерный песок можно использовать в брусчатке с ложными швами глубиной не менее ¼ дюйма и шириной ¼ дюйма. Для этих целей разработаны специальные продукты, такие как TechniSeal SmartSand. Однако необходимо соблюдать особую осторожность при очистке от излишков пыли с тротуарной плитки, особенно если используется воздуходувка. Очень легко выдуть песок из швов, если воздуходувка не установлена под правильным углом. Кроме того, при поливе необходимо более пристальное наблюдение, так как ложные швы насыщаются быстрее, чем швы на полную глубину. Таким образом, вам может понадобиться нанести больше воды на швы полной глубины, чем на ложные швы (см. раздел ниже о поливе).

Для этих целей разработаны специальные продукты, такие как TechniSeal SmartSand. Однако необходимо соблюдать особую осторожность при очистке от излишков пыли с тротуарной плитки, особенно если используется воздуходувка. Очень легко выдуть песок из швов, если воздуходувка не установлена под правильным углом. Кроме того, при поливе необходимо более пристальное наблюдение, так как ложные швы насыщаются быстрее, чем швы на полную глубину. Таким образом, вам может понадобиться нанести больше воды на швы полной глубины, чем на ложные швы (см. раздел ниже о поливе).

Полив

Процесс полива имеет решающее значение. Вам нужно добавить достаточно воды, чтобы пропитать песок, но не настолько, чтобы полимеры выплыли из песка. Если это произойдет, вы увидите белое молочное вещество. Плавающие полимеры также вызывают окрашивание. Самый эффективный способ полива песка — настроить насадку на «душ» и поливать брусчатку до тех пор, пока вода не перестанет впитываться. Распыляйте в течение нескольких секунд, затем остановитесь и наблюдайте. Если суставы продолжают поглощать воду, продолжайте опрыскивание. Когда они больше не будут брать воду, и до того, как вы вытащите полимер из песка на брусчатку, прекратите распыление. Вернуться позже и заставить песок принять больше воды будет невозможно. Полимер начнет схватываться, и вода больше не будет проникать. Опасность недостаточного полива заключается в том, что верх затвердеет, а низ — нет. Если это произойдет, это только вопрос времени, когда песок на дне асфальтоукладчика осядет, а верх упадет. ‘ вовремя.

Если суставы продолжают поглощать воду, продолжайте опрыскивание. Когда они больше не будут брать воду, и до того, как вы вытащите полимер из песка на брусчатку, прекратите распыление. Вернуться позже и заставить песок принять больше воды будет невозможно. Полимер начнет схватываться, и вода больше не будет проникать. Опасность недостаточного полива заключается в том, что верх затвердеет, а низ — нет. Если это произойдет, это только вопрос времени, когда песок на дне асфальтоукладчика осядет, а верх упадет. ‘ вовремя.

Дорожное движение и защита

Поскольку большинство работ с полимерным песком выполняется летом, а грозы случаются без предупреждения примерно в то же время, вам нужно быть готовым защитить патио в случае ливня. Случайный дождь не помеха. Однако настоящая овражная мойка в течение первых 24-48 часов может выбить песок. Простое накрытие полиэтиленом или брезентом поможет предотвратить это. Водосточные трубы, которые выходят прямо во внутренний дворик, также могут быть проблемой в первые несколько дней. Попробуйте отвести эту воду куда-нибудь еще, пока песок не затвердеет.

Попробуйте отвести эту воду куда-нибудь еще, пока песок не затвердеет.

Вам нужно будет ограничить движение пешеходов на 24 часа и движение транспорта на 72 часа. Точное время зависит от погодных условий. Чем жарче и суше, тем быстрее затвердевает.

Нанесение герметика

При нанесении герметика на водной основе, такого как Sakrete Wet Look, герметики отлично справляются со своей задачей: старая брусчатка выглядит как новая или новая брусчатка выглядит великолепно. Поскольку вы уже вложили в эту работу большое количество времени, предлагаю вам сделать все правильно и нанести силер. Герметик прост в применении и не очень дорог. Прежде чем наносить герметик, необходимо подождать, пока асфальтоукладчик затвердеет, обычно это занимает несколько дней.

Если у вас остались вопросы, позвоните нам по телефону 866-Sakrete, чтобы получить советы по проекту от специалистов по бетону.

Причины, симптомы, лечение и профилактика

Цементные ожоги, иногда также называемые бетонными ожогами, представляют собой химические ожоги, вызываемые цементом.

Слова «бетон» и «цемент» часто используются как синонимы, но есть небольшая разница. Цемент — это компонент, который составляет от 10 до 15 процентов бетона. Со временем он затвердевает, вступая в реакцию с молекулами воздуха.

Бетон представляет собой смесь цемента с песком, гравием и кусками камня.

Когда влажный цемент контактирует с вашей кожей, химические вещества реагируют на молекулы воды в вашей коже. Эта реакция производит щелочные молекулы, которые могут разрушать ткани кожи. Чем дольше цемент остается в контакте с кожей, тем сильнее становится ожог.

Узнайте, когда вы наиболее подвержены риску ожога бетоном и как его лечить.

Когда вы добавляете воду в цементный порошок, молекула, называемая оксидом кальция, превращается в гидроксид кальция. Когда это происходит, повышается рН цемента.

Шкала pH представляет собой меру кислотности или щелочности вещества по шкале от 1 до 14. pH 1 означает, что это сильная кислота, pH 7 означает, что она нейтральна, а pH 14 означает, что это сильная база. Естественный рН кожи в среднем составляет 4,7. Вещества в верхней или нижней части шкалы могут вызывать химические ожоги, которые повреждают кожу.

Естественный рН кожи в среднем составляет 4,7. Вещества в верхней или нижней части шкалы могут вызывать химические ожоги, которые повреждают кожу.

Химические вещества во влажном цементе реагируют с потом и молекулами воды на вашей коже и производят ионы, состоящие из молекул кислорода и водорода. Эти молекулы растворяют белки и волокна коллагена. Они также расщепляют жиры и обезвоживают клетки.

Чем дольше влажный цемент соприкасается с вашей кожей, тем дольше он реагирует с молекулами воды и тем сильнее становится ожог. В более раннем исследовании 2007 года ученые рассмотрели случаи цементных ожогов в больнице Сент-Джеймс в Дублине, Ирландия, в период с 1996 по 2005 год. Они обнаружили, что среднее время воздействия на людей, поступивших в ожоговое отделение, составляло 60 минут.

Безопасно ли оставлять отпечатки рук на мокром цементе?

Маловероятно, что кратковременное воздействие цемента вызовет ожоги от бетона, если вы немедленно вымоете руки водой с мылом с нейтральным или слегка кислым pH. Но на всякий случай не прикасайтесь к мокрому бетону без необходимости.

Но на всякий случай не прикасайтесь к мокрому бетону без необходимости.

Если вы прикоснулись к цементу, смойте его с рук до появления заметных симптомов. По данным Poison Control, ожоги обычно продолжают ухудшаться даже после смывания цемента.

Цементные ожоги часто возникают, когда цемент попадает в такие места, как перчатки или сапоги, где он может легко остаться незамеченным и привести к задержке лечения. Часы, кольца и ювелирные украшения также могут легко его уловить.

В тематическом исследовании 2015 года описывается 28-летний мужчина, который получил серьезные ожоги после того, как в течение 3 часов стоял на коленях на цементе, занимаясь ремонтом пола в своем подвале. По словам авторов исследования, большинство ожогов бетоном приходится на нижние конечности, особенно в области колена, лодыжки и стопы. Большинство случаев ожогов бетоном в развитых странах приходится на строителей или людей, работающих с цементом в домашних условиях.

Другие тематические исследования

Poison Control освещает два тематических исследования людей, которым потребовалась неотложная медицинская помощь после контакта с цементом.

В первом случае двухлетняя девочка вылила на себя мешок с сухим цементом. У нее были симптомы кашля, удушья и рвоты, которые исчезли примерно через 3 часа после прибытия в отделение неотложной помощи.

Во втором случае у 57-летнего мужчины развились глубокие ожоги обоих коленей и кожи после того, как он стоял на коленях в бетоне, заливая его.

В тематическом исследовании 2013 года описывается другой 28-летний мужчина, который прыгнул в цементовоз и находился там от 3 до 4 часов, пока его не нашли. Он умер через 13 дней после поступления в больницу из-за полиорганной недостаточности, связанной с ожогами, проглатыванием бетона и осложнениями.

Химические ожоги часто появляются только после первого воздействия. Не всегда очевидно, что причиной ожога стал бетон, поскольку контакт мог произойти за несколько часов до этого. Ожоги, как правило, появляются медленно и со временем ухудшаются.

В зависимости от тяжести вашего ожога, ваши симптомы могут включать в себя:

- Redness

- Itchiness

- Pain

- Blistering

- Scabling

- Dry Skin

ЗДЕСЬ.

Первая помощь

Как только вы заметите на коже цемент, снимите все украшения, защитное снаряжение и пропитанную бетоном одежду. Смахните засохший бетон с кожи и промойте место ожога теплой водой в течение примерно 20 минут.

После полоскания обратиться к врачу.

Бетонный нейтрализатор ожогов в домашних условиях

Управление по охране труда и технике безопасности рекомендует применять разбавленный уксус или другое кислое вещество, такое как цитрусовый сок, чтобы нейтрализовать ожог и предотвратить дальнейшее повреждение.

Избегайте применения кремов или лосьонов, если это не рекомендовано врачом.

Медицинская помощь

По прибытии в больницу или клинику сообщите медицинскому работнику, что вы имеете дело с бетонным ожогом. Они снова промоют ваш ожог и перевяжут рану повязками, а также могут дать вам антибиотики, чтобы снизить вероятность заражения.

Если ожог глубокий, занимает большую площадь поверхности или полностью окружает конечность, часто необходима госпитализация.

Медицинские работники могут выполнять процедуру, называемую хирургической обработкой раны, когда они удаляют омертвевшие ткани кожи, а затем накладывают кожный трансплантат.

Неотложная медицинская помощьОбратитесь за медицинской помощью, если ваш ожог больше 3 дюймов в поперечнике. Ожог, вызывающий сильную боль или покрывающий лицо, гениталии, руки или ноги, также требует неотложной медицинской помощи.

Вы можете предотвратить ожоги бетоном, если:

- носить надлежащее защитное оборудование, такое как защитные очки, перчатки, длинные брюки и рукава, а также наколенники при работе с бетоном вершина. Вы можете заправить штаны в сапоги или соединить их скотчем, чтобы создать уплотнение.

- в подходящих перчатках

- удаление брызг бетона с кожи, как только вы их заметите

- старайтесь не допускать попадания бетона на кожу при снятии рабочей одежды

- избегайте ненужного контакта с влажным бетоном

- избегайте ношения украшений и часов при работе с цементом

Бетонные ожоги вызываются химическими веществами во влажном цементе.