Как изготовить бетон: Правильное приготовление бетона в бетономешалке, как приготовить раствор бетонной смеси своими руками

Бетон.Доставка миксером от 2х кубов. Нал/безнал. т.410-800

Главные ошибки при бетонных работах начинаются задолго до начала самого процесса строительства. Это неправильный выбор рабочей силы, отсутствие плана работ, экономия на материалах, ошибка при выборе марки бетона. Экономия средств на специалистах выполняющих работы по заливке фундамента и перекрытий, приводит к необратимым последствиям, которые сложно переделать быстро и не затратно. Самостоятельное приготовление бетона является очень рискованным делом. Давайте определим основные ошибки этого процесса и разберемся в себестоимости самомесного бетона.

Начнем с того что в стоимости составляющих бетона Вы вряд ли выгадаете, так как РБУ закупают материалы оптом. Вы же будете делать замес исходя из необходимого количества готового бетона для выполнения работ. Самомесный бетон вряд ли будет дешевле привозного. Ведь Вам необходимо привезти цемент, песок и щебень, потребуется купить бетономешалку или взять ее в аренду, возможно Вы решите поручить работу по замесу бетона разнорабочим, делать это категорически нельзя. Проконтролировать каждую порцию материала засыпаемую рабочими в бетономешалку сложно. Предъявить претензию рабочим невозможно не имея договора, но и при составлении договора необходимо указать нужные требования. О них мы расскажем ниже. Предъявит же претензию заводу гораздо проще. Об этом мы также расскажем в следующей статье. Производство строительного бетона на заводах оснащено автоматическим оборудованием, что позволяет выпускать готовый продукт безупречного качества. Смеси из бетона производятся по показателям ГОСТа 25192 и различаются по классам, маркам, параметрам назначения. Производство бетона из цемента может отклоняться от ГОСТа на основании индивидуальных рецептур завода-изготовителя, но не противоречить заданным стандартам. Поэтому заказывая бетон на РБУ вы можете быть уверенным в качестве конечного продукта.

Проконтролировать каждую порцию материала засыпаемую рабочими в бетономешалку сложно. Предъявить претензию рабочим невозможно не имея договора, но и при составлении договора необходимо указать нужные требования. О них мы расскажем ниже. Предъявит же претензию заводу гораздо проще. Об этом мы также расскажем в следующей статье. Производство строительного бетона на заводах оснащено автоматическим оборудованием, что позволяет выпускать готовый продукт безупречного качества. Смеси из бетона производятся по показателям ГОСТа 25192 и различаются по классам, маркам, параметрам назначения. Производство бетона из цемента может отклоняться от ГОСТа на основании индивидуальных рецептур завода-изготовителя, но не противоречить заданным стандартам. Поэтому заказывая бетон на РБУ вы можете быть уверенным в качестве конечного продукта.

Для удешевления самомесного бетона частные застройщики используют некачественные наполнители, битый кирпич и бетон. Часто такие материалы применяются при заливке фундамета. Делать этого нельзя, так как это грозит тем, что при повышенной влажности кирпич просто начнет впитывать влагу, а в условиях понижения температур вода начнет расширяться и попросту разорвет бетон. Помимо этого, большие куски заполнителя никак не смогут тщательно перемешаться в бытовой бетономешалке, поэтому их используют при послойной заливке, что не позволяет добиться полного смачивания поверхности

Делать этого нельзя, так как это грозит тем, что при повышенной влажности кирпич просто начнет впитывать влагу, а в условиях понижения температур вода начнет расширяться и попросту разорвет бетон. Помимо этого, большие куски заполнителя никак не смогут тщательно перемешаться в бытовой бетономешалке, поэтому их используют при послойной заливке, что не позволяет добиться полного смачивания поверхности

и снижает прочность готового бетона.

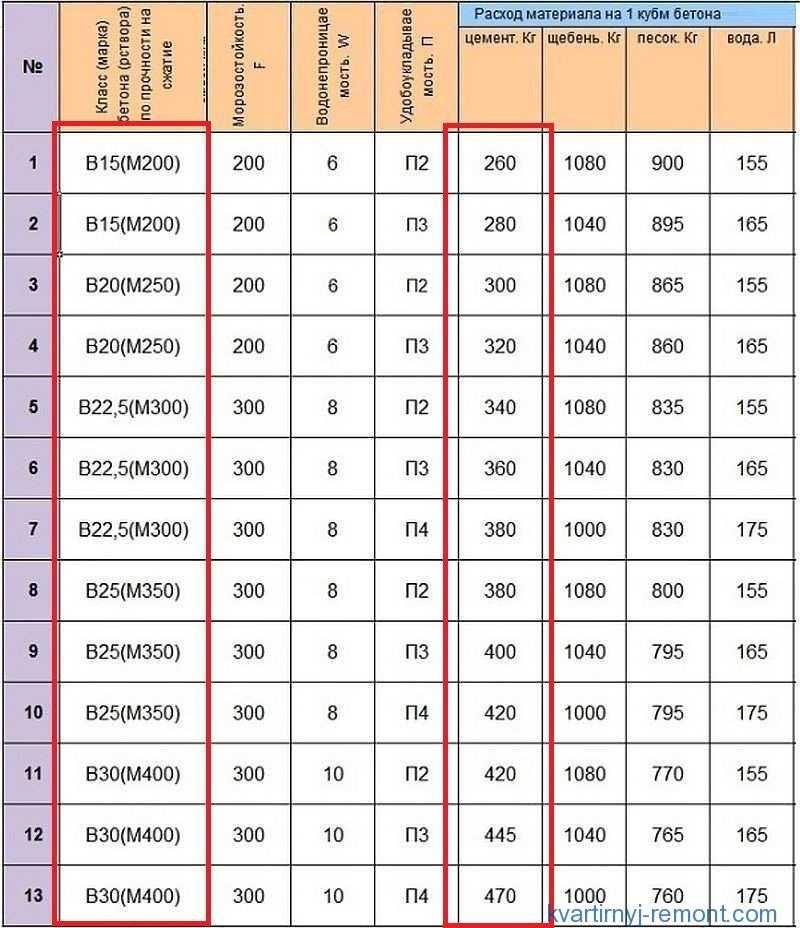

Ошибка первая. Изменение объема цемента в большую или меньшую сторону недопустимо более чем на 5%. Снижение его приводит к понижению плотности, морозоустойчивости и понижение водонипроницаемости. Повышение объема цемента в бетоне приводит в дальнейшем к возникновению внутреннего давления в бетоне, что приведет к растрескиванию бетонной конструкции. В конечном итоге к понижению её прочности, повышению водопоглащения и уменьшению морозостойкости. Количество цемента в составе бетона определяет его Марку.

- Рекомендуемые пропорции по изготовлению бетонной смеси.

Смеси из бетона производятся по показателям ГОСТа 25192 .

Ошибка вторая. Использование песка и щебня ненадлежащего качества. Все заполнители должны быть мытыми и без примесей, без частиц глины или органики. Максимально допустимая их доля не выше 3%, при увеличении примесей прочность бетона снижается почти на половину.

Ошибка третья. Самовольное увеличение объема воды при замешивании бетона. Не имея понятия о водно-цементном соотношения добавляют в бетономешалку воду, для достижения нужной консистенции, что позволяет выливать бетон в опалубку. Тем самым снижается марка полученного бетона. Бетон необходимо изготавливать пластичный, т. е. в меру густой, и в то же время в меру текучий, нуждающийся в минимальном уплотнении, достичь определенных показателей самостоятельно невозможно. Бетон не выливается , а укладывается в опалубку.

Для повышения подвижности конуса в смесь бетона добавляют пластификатор в сухом или жидком виде, при перемешивании в бетономешалке образуется пена , она упрощает смачивание поверхности щебня и песка.![]() Благодаря этому, сухие комки превращаются в хорошо увлажненную перемешанную подвижную смесь готовую к укладке.

Благодаря этому, сухие комки превращаются в хорошо увлажненную перемешанную подвижную смесь готовую к укладке.

Ошибка четвертая. Несоблюдение последовательности заброса материалов в бетономешалку. Неравномерное перемешивание сухих компонентов или преждевременное добавление к ним воды приводит к снижению прочности бетона. Процесс замешевания бетона выглядит следующим образом: заливают воду 2/3 части, затем половину порции щебня, засыпают песок и цемент, забрасывают оставшийся щебень и остаток воды. Также необходимо соблюсти время перемешивания смеси, не менее 5 минут, так как за меньшее время бетон не размешан, имеет неоднородную консистенцию и не пригоден к работе. Это еще один фактор , который на РБУ соблюдается на 100% , плюс бетон дополнительно перемешивается в процессе транспортировки его до стройплощадки.

Получение неоднородных комков в смеси. Неправильная последовательность смешивания воды с цементом без других составляющих влияет на образование плохорастворимых комков. Смесь должна быть густой и однородной и использоваться в течении 2-х часов после приготовления, пока сохранена активность цемента в бетоне.

Смесь должна быть густой и однородной и использоваться в течении 2-х часов после приготовления, пока сохранена активность цемента в бетоне.

Ошибка пятая. Большое содержание воздуха в готовой смеси. Появляется он в процессе многократного перемешивания смеси, насыщении ее воздухом, а также из-за неправильно подобранных слишком больших камней, которые не плотно прилегают к друг другу в готовой смеси, создают при застывании много воздушных пор. Если смесь оставить в таком виде, то прочность бетона при застывании снизится, а также остальные его показатели. Для уплотнения бетонной смеси малограмотные работники производят поступательные движения лопатой вниз-вверх, так называемое штыкование. Но значимый объем воздуха таким способом не вывести.

Для этого применяют вибратор — тяжелая металлическая булава вибрирующая с большой частотой. При опускании ее в бетон воздух сразу же поднимается на поверхность, образуя пузырьки, смесь уплотняется и увлажняется. Лопать их не нужно и ждать этого не двигая вибратор тоже. Вибрирование стоит прекращать как только интенсивность образования пузырьков снизилось, иначе смесь начнет расслаиваться. Тяжелый заполнитель (щебень) — опуститься на низ, а легкий-песок всплывет на поверхность. Пузырьки же лопнут — они сделают это позже самостоятельно.

Вибрирование стоит прекращать как только интенсивность образования пузырьков снизилось, иначе смесь начнет расслаиваться. Тяжелый заполнитель (щебень) — опуститься на низ, а легкий-песок всплывет на поверхность. Пузырьки же лопнут — они сделают это позже самостоятельно.

В заключении , изготовление строительного бетона и смесей различного состава представляет собой довольно трудоемкий процесс, несмотря на легкость рецептуры. Технологически процесс производства бетона прост, достаточно тщательно смешать составляющие по рецептуре песок, щебень и цемент в необходимых объемах, но гарантию качества Вы получите используя бетон произведенный в заводских условиях, в сравнении с самостоятельным приготовлением раствора, он имеет большой спектр преимуществ. Достоинства заводского производства бетона, в основном, обусловлены точным контролем всех технологических параметров процесса. Приготовить самому же бетонную смесь теоретически несложно, но на практике можно совершить ошибки, которые могут обернуться очень длительной и и трудоемкой переделкой уже сделанной работы.

Как приготовить бетон своими руками?

Оглавление:

- Основные свойства бетона

- Цемент, песок и заполнитель

- Вспомогательные компоненты

- Рецептура бетона своими руками

- Приготовление бетона: инструкция

- Инструмент и приспособления, которые необходимы, чтобы приготовить бетон самому

Бетон является единственным материалом, без которого трудно представить себе какое-либо строительство. Возведение любого сооружения начинается с вопроса, как приготовить бетон. Уникальность этого материала позволяет применять его при изготовлении фундамента, стен, колонн, различных перекрытий и т.д.

К технологическим преимуществам бетона следует отнести эластичность, вязкость и однородность раствора.

В настоящее время технология серийного производства основных компонентов бетона позволяет ему конкурировать с признанными природными материалами, такими как камень или гранит.

Основные свойства бетона

Бетон представляет собой водную смесь цементного раствора и различных наполнителей и добавок. В свою очередь, цементный раствор (или простейший бетон) состоит из смеси цемента и песка, приготовленного в виде водного раствора. Полный состав конкретного типа бетона определяется рецептурой в зависимости от назначения материала.

Схема состава бетона.

Главным параметром бетона при определении его назначения и качества является механическая прочность на сжатие, т.е. стойкость при вертикальной нагрузке. Принятые стандарты регламентируют прочность бетона в пределах от 7,5 до 80 мПа. Соответственно, марки строительного бетона колеблются от В7,5 до В80. Прочность в основном зависит от прочностных свойств цемента (марки используемого цемента) и в определенной степени от содержания и качества других компонентов. Для повышения прочностных свойств специальных типов бетона, в их состав могут включаться армирующие добавки.

Для повышения прочностных свойств специальных типов бетона, в их состав могут включаться армирующие добавки.

К технологическим параметрам бетона можно отнести эластичность (пластичность), вязкость и однородность раствора. Для облегчения работ по наложению материала и улучшения внешнего вида укладки в состав могут добавляться пластификаторы и другие добавки. Вопросы вязкости решаются изменением объема воды, а однородность массы зависит от качества перемешивания.

Важным свойством бетона является то, что окончательное его высыхание протекает очень медленно, и в течение всего этого процесса материал увеличивает свои прочностные характеристики. Окончательное высыхание бетона наблюдается не ранее, чем через 6 месяцев после укладки, а наивысшей своей прочности он достигает примерно через 12 месяцев. Такое свойство бетона в основном определяется особенностью цемента.

Цемент, песок и заполнитель

Цемент

Технические характеристики цемента.

Цемент является основой бетона и обеспечивает связывание всех компонентов в единое целое. Он во многом определяет прочность и монолитность всего соединения. Самым распространенным типом цемента, используемым для изготовления бетона, стал портлендцемент, который практически на 80% состоит из силиката кальция, что обуславливает его хорошее склеивание (адгезию) с другими веществами. Такой цемент прекрасно показал себя при низких температурах. Для увеличения механической прочности бетона широко применяются и другие типы цементов с прочностью до 500 мПа.

Маркировка серийно реализуемого цемента указывает его основные характеристики, знание которых необходимо для обеспечения нужной рецептуры бетона. Например, цемент марки М500-Д20. Первые цифры определяют механическую прочность материала на сжатие. При изготовлении бетона обычно используется цемент М400 или М500, при этом следует помнить, что для особо нагруженных элементов следует использовать наиболее прочный материал.

Вторые цифры в маркировке (совместно с индексом «Д») определяют наличие и процентное содержание примесей (добавок). Для особо важных элементов целесообразно применение цемента с «Д0». В целом, при изготовлении бетона допускается использование цемента до «Д20», т.е. с содержанием примесей не более 20%.

Цемент, предназначенный для изготовления бетона, должен быть сухим, без комков и сыпучим. При неправильном хранении цемент достаточно быстро впитывает воду и теряет свои важнейшие свойства. Во время приобретения цемента необходимо проверить целостность упаковки и срок его изготовления. Приобретать цемент лучше не ранее, чем за 10 дней до начала работ с ним.

Песок

Основные технические характеристики песка.

Песок является одним из основных компонентов бетона, обеспечивающим его объем и структуру. В цементных растворах (для штукатурных и укладочных работ) он является основным наполнителем объема. В общем случае строительный песок представляет собой сыпучую смесь твердых силикатных частиц размером 0,15-5 мм. В зависимости от происхождения песок подразделяется на речной, морской, озерный, карьерный, овражный и т.д.

В цементных растворах (для штукатурных и укладочных работ) он является основным наполнителем объема. В общем случае строительный песок представляет собой сыпучую смесь твердых силикатных частиц размером 0,15-5 мм. В зависимости от происхождения песок подразделяется на речной, морской, озерный, карьерный, овражный и т.д.

Для приготавливаемого бетона лучше всего подходит песок с размером частиц 1-2 мм. Если бетон предназначен для фундамента наиболее подходящим является речной песок, так как он практически не содержит глины и удовлетворяет требованиям по размеру частиц. В цементных растворах для кирпичных кладок и штукатурки можно использовать песок с содержанием глины и илистых включений, так как они повышают пластичность смеси. Абсолютно не допускается наличие в песке примесей растительного происхождения или других веществ, способных гнить и распадаться.

Песок в процессе приготовления бетона должен надежно скрепиться цементом, а наилучшая адгезия наблюдается у достаточно крупных частиц.

Заполнитель

Таблица характеристик щебня.

В качестве объемного заполнителя бетона используются щебень и гравий. Они представляют собой сыпучий материал в виде кусочков горной породы и обеспечивают основную прочность. Размер используемых для бетона кусочков колеблется от 5 до 35 мм. Лучше всего подходит материал, полученный дроблением породы, так как он обеспечивает наилучшую адгезию цемента за счет неровности (шероховатости) поверхности. Применение речной или морской гальки не желательно, в связи с тем, что ее поверхность отшлифована водой и не гарантирует нужное сцепление.

Наполнитель должен содержать кусочки щебня или гравия разного размера, что необходимо для более плотного их прилегания друг к другу и снижения риска образования пустот.

Вспомогательные компоненты

Схема приготовления бетонной смеси в бетоносмесителях.

В состав бетона может входить ряд вспомогательных компонентов. Для увеличения текучести и технологичности смеси обычно добавляются пластификаторы. В бетоне для фундаментов их применение необязательно, а вот для кладок или штукатурки целесообразно.

Для повышения пластичности массы находит применение добавка в смесь гашеной извести. В то же время следует помнить, что известь может уменьшить адгезию цемента к наполнителю, что требует осторожного подхода к количеству этой добавки.

Находят применение суперпластификаторы, которые повышают технологические свойства бетона, увеличивают его влагостойкость и морозоустойчивость. Для удобства работы с бетоном иногда добавляются ускорители и замедлители высыхания раствора. Все рекомендуемые вспомогательные компоненты выпускаются серийно и предлагаются торгующими организациями. Следует помнить, что общее количество добавок не должно превышать 2% от массы бетона, для того чтобы они не повлияли на прочностные характеристики материала.

Вода

Не следует халатно относиться к использованию воды, чтобы приготовить бетон. Вода не должна иметь загрязнений и примесей, особенно органического происхождения. Заметное влияние на качество бетона может оказать присутствие в воде кислотных или щелочных веществ, масел и сахаров. Запрещено применение болотных или неочищенных сточных вод. Осторожно следует использовать воду из рек и других водоемов. Наиболее удовлетворяет всем требованиям водопроводная питьевая вода.

Рецептура бетона своими руками

Схема пропорций бетонной массы.

Чтобы приготовить бетон, прежде всего следует определиться с его рецептурой. Она зависит от назначения бетона и может варьироваться в достаточно широких пределах. Самый простой бетон (так называемый, тощий бетон) марки В7,5 приготавливается в следующем соотношении ингредиентов:

- цемент М400 1 часть,

- песок 10 частей,

- вода 0,5 части.

Такой бетон используется для подложек (в том числе под фундамент), черновых сглаживающих заливок и т.д. Он не отличается прочностью и пластичностью.

Достаточно распространен бетон марки В15, имеющий следующую рецептуру:

- цемент М400 1 часть,

- песок 2,1 части,

- щебень или гравий 5 частей,

- вода 0,6 части.

Большей прочностью обладает бетон марки В25 (цемент М500 1 часть, песок 2 части, щебень 4 части, вода 0,5 части). При самостоятельном приготовлении бетона для фундамента часто усредняют рецептуру: цемент М500 1 часть, заполнитель 5 частей, вода 0,5-1 часть. Для части фундамента, расположенной ниже поверхности земли содержание наполнителя уменьшают до 3 частей. Следует помнить, что содержание песка во всем объеме наполнителя должно быть не менее 30%. Добавление дополнительных компонентов производится по усмотрению исполнителя работ.

При самостоятельном приготовлении бетона для фундамента часто усредняют рецептуру: цемент М500 1 часть, заполнитель 5 частей, вода 0,5-1 часть. Для части фундамента, расположенной ниже поверхности земли содержание наполнителя уменьшают до 3 частей. Следует помнить, что содержание песка во всем объеме наполнителя должно быть не менее 30%. Добавление дополнительных компонентов производится по усмотрению исполнителя работ.

Приготовление бетона: инструкция

Инструмент и приспособления, которые необходимы, чтобы приготовить бетон самому

Схема приготовления бетона.

Понадобится:

- емкость для перемешивания,

- мерное ведро,

- вибратор,

- лопата,

- безмен,

- кувалда,

- сито,

- тачка или носилки,

- совок или мастерок.

Для того чтобы приготовить бетон, необходимо выполнить несколько операций: подготовка компонентов, приготовление смеси компонентов и перемешивание смеси с водой. Подготовка компонентов включает удаление примесей, просеивание и развеску согласно рецептуре. Цемент тщательно разминается во избежание попадания комочков и при необходимости просеивается через мелкое сито. Песок для удаления примесей и крупных зерен просеивается через сито с размером ячеек до 5 мм. Гравий и щебень целесообразно просеять через это же сито с целью удаления частиц размером менее 5 мм.

Подготовка компонентов включает удаление примесей, просеивание и развеску согласно рецептуре. Цемент тщательно разминается во избежание попадания комочков и при необходимости просеивается через мелкое сито. Песок для удаления примесей и крупных зерен просеивается через сито с размером ячеек до 5 мм. Гравий и щебень целесообразно просеять через это же сито с целью удаления частиц размером менее 5 мм.

Развеску ингредиентов лучше производить с помощью мерного ведра, т.е. по объему (поэтому рецептуру удобнее указывать в частях).

Взвешивание компонентов может привести к заметной погрешности из-за различной степени влажности песка и колебания удельного веса материала наполнителя. Для ориентирования можно привести примерное соответствие объемного и весового измерения. Так, объем стандартного мерного ведра (10 л) соответствует 13 кг цемента М500, 14 кг песка или гравия.

Таблица марок бетона.

Приготовление смеси компонентов возможно двумя способами. Первый способ основан на сухом перемешивании всего объема цемента и наполнителя с последующим заливом водой. Такой способ при ручном перемешивании не дает гарантии, что весь объем будет полностью перемешан и на дне не останется сухого остатка. Второй метод предусматривает поочередную загрузку компонентов в воду при одновременном перемешивании. Этот способ грешит тем, что не может обеспечить равномерного распределения ингредиентов по объему. Наиболее частое применение находит все-таки второй способ.

Первый способ основан на сухом перемешивании всего объема цемента и наполнителя с последующим заливом водой. Такой способ при ручном перемешивании не дает гарантии, что весь объем будет полностью перемешан и на дне не останется сухого остатка. Второй метод предусматривает поочередную загрузку компонентов в воду при одновременном перемешивании. Этот способ грешит тем, что не может обеспечить равномерного распределения ингредиентов по объему. Наиболее частое применение находит все-таки второй способ.

Перемешивание компонентов с водой производится до получения монолитной массы густой сметанообразной консистенции равномерного серого цвета. Не допускается наличия сухих комочков. Дополнительные компоненты предварительно размешиваются в воде и добавляются в раствор бетона при одновременном перемешивании.

Если необходимо приготовить бетон для фундамента в больших количествах, целесообразно арендовать механическую бетономешалку, что намного ускорит и облегчит работы. В этом случае подготовка ингредиентов производится так же. Замешивать смесь следует в следующем порядке: залить в бетономешалку воду и замесить в ней цемент до сметанообразного состояния, загрузить наполнитель и все перемешать в течение не менее 2 минут (до 5 мин) до получения однородной массы.

В этом случае подготовка ингредиентов производится так же. Замешивать смесь следует в следующем порядке: залить в бетономешалку воду и замесить в ней цемент до сметанообразного состояния, загрузить наполнитель и все перемешать в течение не менее 2 минут (до 5 мин) до получения однородной массы.

Бетон должен получиться пластичным, но не очень густым и достаточно текучим, чтобы заполнить опалубку без образования пустот. Время использования раствора не должно превышать 1,5 часа. Укладка бетона должна сопровождаться уплотнением (утрамбовкой). Если нет специальных вибраторов, утрамбовку можно произвести самому методом штыкования стальным прутом. Такое уплотнение целесообразно проводить через каждые 20 см заливки.

При любом строительстве необходим бетон. Приготовить бетон самому не представляет больших сложностей. Главное необходимо правильно определить требуемые параметры материала, а исходя из них, выбрать нужную рецептуру. Сам процесс приготовления бетона достаточно прост и обеспечит необходимое качество при выполнении элементарных правил.

Как сделать бетон в Майнкрафте: Рецепты белого и черного порошковых красителей сделайте ваш следующий большой проект по-настоящему блестящим. Если вам интересно, как сделать бетон в Minecraft из порошка, или узнать больше о его рецепте и красителях, доступных для использования, мы вам поможем.

В отличие от большинства блоков в игре, бетон в Minecraft имеет размер 9.0011 16 вариантов цвета красителя , от белого бетона до оранжевого, черного и даже розового! Если у вас есть необходимые красители, вы сможете придать своим зданиям любой цвет. Бетон не только дает игроку множество вариантов настройки цвета, но и довольно долговечен.

Статья продолжается после объявления

Несмотря на то, что он не сравнится по прочности с любыми конструкциями из кирпича, это достойный шаг вперед по сравнению с каменными блоками. Если вы хотите добавить немного цвета в свой следующий строительный проект или просто хотите построить что-то легкое из классного семени, которое вы нашли, бетон Minecraft позволяет вам сделать именно это.

Дополнительный отчет Авы Томпсон-Пауэлл.

Содержимое

- Как сделать бетон в Майнкрафте

- Рецепт бетонного порошка

- Как получить бетонные блоки в Minecraft

- Белый бетон

- Черный бетон

- Серый бетон

Mojang / MCBasic

Вам нужно будет найти немного воды, чтобы сделать бетон.

Как сделать бетон в Майнкрафте

Чтобы сделать бетон в Minecraft, сначала вам нужно создать Бетонный порошок. Вам нужно найти песок, гравий и краску на ваш выбор . К счастью, их невероятно легко получить, и можно найти в начале каждого нового мира .

Статья продолжается после объявления

- Подробнее: Как сделать точильный камень

Чтобы получить гравий и песок, отправляйтесь на пляжи или песчаные биомы за песком, а также в реки, океаны и подземные шахты за гравием.

Бетонный порошок Рецепт Майнкрафт

После того, как вы получили перечисленные выше ингредиенты, вот что вам нужно соединить, чтобы сделать бетонный порошок:

- Четыре кусочков песка.

- Четыре гравия по штук.

- Один краситель (любой цвет на ваш выбор).

Как только вы соберете эти материалы, разместите их в порядке, показанном на рисунке ниже . Если все сделано правильно, теперь у вас в инвентаре должно быть восемь кусков бетонного порошка!

Mojang / MCBasicСоздание бетонного порошка — простой процесс в Minecraft.

Как получить бетонные блоки в Minecraft

Теперь, когда у вас есть бетонный порошок, вам нужно превратить его в бетонные блоки! Выполните следующие действия:

Подпишитесь на нашу рассылку, чтобы быть в курсе последних новостей о киберспорте, играх и многом другом.

- Получите бетонный порошок . Наши инструкции выше помогут вам получить это в кратчайшие сроки.

- Как только вы приобрели порошок, просто найти на карте природный водоем .

- Погрузите блоки в воду или рядом с ней.

- После этого бетон превратится из пиксельного узора в сплошной цвет (в зависимости от того, что вы решите сделать).

- Вот и все — теперь вы можете взять этот бетон и строить из него, где хотите!

Важно отметить, что вода не может быть получена из дождя, бутылок или котлов . На самом деле вода, взятая из этих источников, никак не повлияет на бетонный порошок. В результате часто лучше найти близлежащую реку или океан, в который вы можете поместить блоки.

Статья продолжается после объявления

Microsoft / YouTube: YouSixGaming Создание белого красителя может предоставить вам фантастические возможности для строительства.

Как сделать белый бетон в Майнкрафте

Получить белую краску, необходимую для изготовления белого бетона, тоже довольно просто. Для его изготовления можно использовать два предмета, которые можно найти в Minecraft, поэтому следуйте этим шагам, и у вас будет белый бетонный порошок, готовый превратиться в бетон в кратчайшие сроки! Выполните следующие шаги:

- Преобразование костей, найденных при убийстве скелетов , в Костную муку через окно крафта.

- Игроки также могут использовать Ландыш для создания красителя, который можно найти только в редком биоме Цветочный лес .

- С любым из двух предметов выше, повторите шаги рецепта бетонного порошка , и у вас будет немного белого бетона для строительства!

Как получить черный бетон в Майнкрафт

Одним из самых популярных цветов для бетона в Minecraft является черный краситель, и для получения ингредиентов, необходимых для его изготовления, требуется помощь некоторых подводных друзей:

- Найдите кальмара во многих биомах игры и водоемах , таких как океаны и реки.

- Убить кальмара.

- Убив его, вы получите Ink Sac .

- Повторите шаги, перечисленные выше для рецепта бетонного порошка, но поместите Чернильный мешок в центр .

Вот оно! Вы будете знать, что у вас есть крутой черный бетонный порошок, который поможет вам построить следующую структуру.

Рецепт серого бетона в Майнкрафт

Чтобы получить серый бетон, вам нужно объединить вышеупомянутые ингредиенты для белого и черного красителей: костяная мука и чернильные мешочки.

Статья продолжается после объявления

- Получить Ink Sacs и Bone Meal by убивают кальмаров и скелетов , найденных по всему миру.

- Объедините эти два предмета в окне крафта.

- Повторите шаги, перечисленные выше для рецепта бетонного порошка, но поместите серый краситель в центр .

Теперь, когда вы знаете, как делать бетон в Minecraft вместе с блоками и красителями, вы сможете добавить еще больше стиля своим будущим постройкам!

Для получения дополнительных руководств и обновлений, таких как как сделать наковальню, лучшие семена Minecraft, как разводить черепах, как сделать лидерство, лучшие серверы для всех типов игр и как получить Netherite, обязательно следуйте за нами здесь, в Дексерто.

Как сделать бетон более устойчивым

Три основные задачи, решаемые Sika

Углерод

сокращение

65 миллионов

тонн выбросов CO₂ можно сократить ежегодно благодаря добавкам Sika, которые снижают расход цемента и содержание клинкера!

Ресурс

эффективность

Каждый год,

6 миллиардов

литра воды можно сэкономить благодаря оптимизированному составу бетонной смеси, включающему добавки Sika для бетона!

Производительность

увеличение

Воздействие на всю цепочку создания стоимости бетона достигается благодаря продуктам, производству и применению Sika.

эффективность

можно значительно улучшить!

Сокращение углерода

Лидерство в сокращении выбросов CO

2 ВыбросыНа производство цемента, основного компонента бетона, приходится примерно 8% глобальных выбросов углерода.

Ключевые факторы будущего цементной промышленности включают в себя: оптимизацию производства качественного цемента, попытки снизить потребление энергии на тонну произведенного цемента и использование альтернативного сырья в бетонной смеси.

В настоящее время перед цементной промышленностью стоят две основные задачи: сокращение использования клинкера и использование альтернативных материалов. Снижение содержания клинкера в производстве цемента началось много лет назад. Поиск новых альтернативных компонентов в составе вяжущего уже ведется и наверняка будет продолжаться десятилетиями. Эти две цели будут по-прежнему оставаться большой проблемой в ближайшие десятилетия, которые потребуют ноу-хау от всех заинтересованных сторон для сокращения выбросов CO 9 . 0241 2 выбросы.

0241 2 выбросы.

Компания Sika, мировой лидер в производстве добавок к бетону и цементу, является вашим партнером в разработке продуктов, отвечающих этим требованиям.

Три способа сократить выбросы CO

2 Выбросы- 1. ОПТИМИЗАЦИЯ ПРОИЗВОДСТВА ЦЕМЕНТА

- 2. УМЕНЬШИТЕ ИЛИ ЗАМЕНИТЕ КЛИНКЕР

- 3. ПЕРЕРАБОТКА БЕТОН

SikaGrind® помогает оптимизировать использование энергии при производстве цемента

При использовании SikaGrind® в процессе производства цемента уменьшается притяжение мелких частиц во время измельчения. Этот эффект помогает избежать покрытия внутренней поверхности мельницы и снизить агломерацию, что приводит к увеличению производительности (т/ч) при постоянной мощности (Вт). значительная экономия энергии и выбросов CO 2 .

-10%

кВтч на тонну произведенного цемента

+15%

Увеличение производства цемента

См.

Как SikaGrind® помог этим цементным растениям

Как SikaGrind® помог этим цементным растениямSika’s Additives, чтобы позволить CC и LC3 Technology

с использованием SikGrind® CCC CLARININE CLARINE CCC CLINININES . при производстве цемента CC или LC 3 (цемент из кальцинированной глины с известняком) это, возможно, может уменьшить количество клинкера, используемого на тонну цемента, и увеличить использование кальцинированных глин (для которых требуется более низкая температура обжига, чем для традиционного клинкера).

Таким образом, можно добиться значительного сокращения выбросов CO 2 , особенно за счет широкого использования кальцинированной глины в цементе и бетоне.

Вплоть до

50%

уменьшение содержания клинкера путем добавления SCM (дополнительного вяжущего материала) к цементу

Технология кальцинированной глины может уменьшить

30-40%

выбросов CO₂ по сравнению с обычным цементом. ¹

¹

¹Источник: Global Cement Review

Sika reCO

2 ver позволяет полностью перерабатывать бетонИспользуя процесс Sika reCO 2 ver для переработки бетона, компоненты строительных материалов могут быть полностью разделены. В процессе reCO 2 ver двуокись углерода улавливается. Это может еще больше снизить воздействие строительных конструкций на окружающую среду. Ценные песок, гравий и порошок, которые можно использовать в качестве добавок, рекуперируются.

Таким образом, бетон можно без ограничений разделить на его основные компоненты, чистые заполнители и частично реактивные порошки для дальнейшего использования в бетоне.

50 кг

CO₂ содержится в одной тонне старого бетона, обработанного в процессе регенерации

Все

компоненты старого бетона могут быть переработаны в процессе регенерации Sika

Вернуться к обзору ⯅

Повышение производительности

Эффективное и экономичное применение бетона

Для получения универсального строительного материала необходимо переработать, транспортировать, уложить и выдержать 2500 кг бетона на кубический метр.

Будь то за счет улучшения строительных процессов (например, SCC — самоуплотняющийся бетон), эффективного использования энергии (например, пропаривание) или альтернативных методов строительства (например, модульное строительство), все эти подходы служат для повышения производительности на строительной площадке.

Для каждого партнера в цепочке создания стоимости важно максимально эффективно использовать все бетонные строительные материалы. Вместе с планировщиками, производителями бетона и подрядчиками Sika разрабатывает и реализует концепции бетона для повышения производительности при одновременном обеспечении безопасности строительства.

Три способа повысить производительность

- 1. МИНИМИЗАЦИЯ ВРЕМЕНИ ОТВЕРЖДЕНИЯ

- 2. УЛУЧШИТЬ ПОТОК

- 3. ВРЕМЯ РАБОТОСПОСОБНОСТИ

SikaRapid® сокращает время затвердевания бетона

Благодаря использованию SikaRapid® максимизируется преимущество ранней прочности бетона за счет значительного ускорения набора ранней прочности. Благодаря этому усовершенствованию можно оптимизировать время цикла производства железобетонных изделий, увеличить скорость строительства и снизить тепловую энергию (особенно важно в зимнее время).

Благодаря этому усовершенствованию можно оптимизировать время цикла производства железобетонных изделий, увеличить скорость строительства и снизить тепловую энергию (особенно важно в зимнее время).

Таким образом, потребность во внешнем источнике питания сводится к минимуму, а время отверждения в процессе строительства оптимизируется.

Над

50%

экономия времени (время отверждения) для достижения свойств извлечения из формы

Вплоть до

20 %

Снижение энергопотребления в процессе твердения бетона ранней прочности

Ознакомьтесь с проектами, в которых использовалось

SikaRapid®Производство сегментов туннеля с помощью SikaRapid® — оценка жизненного цикла

Практический пример PDF — 337 КБ (ан)

Central Subway Tunnel, Сан-Франциско, США

Практический пример PDF — 710 КБ (ан)

Загрузите брошюру, чтобы узнать больше

SikaPump® обеспечивает текучесть бетона в трубах приложения с плотным потоком.

Постоянная подача бетона будет происходить даже с переработанными заполнителями – значительная выгода.

Постоянная подача бетона будет происходить даже с переработанными заполнителями – значительная выгода.Таким образом производительность улучшится, потребление энергии снизится, а использование материалов будет сведено к минимуму.

+30%

снижение прерывистой подачи бетона в трубы

Эффективность

перекачка обработанных заполнителей в бетоне

Узнайте больше о

применениях SikaPump®3

Туннель Visp в Швейцарии

Практический пример PDF — 875 КБ (ан)

Продукция Concrete Contractor – Ассортимент порошкообразных добавок Sika для специальных применений

Брошюра PDF — 617 КБ (ан)

Бетон для высотных эталонных проектов Книга

Практический пример PDF — 2 МБ (ан)

Sika ViscoFlow® обеспечивает требуемое время удобоукладываемости

Используя добавки Sika ViscoFlow® , вы можете контролировать удобоукладываемость бетона в течение нескольких часов без дополнительного замедления. Это особенно важно для городских строительных площадок с интенсивным движением или в отдаленных районах, что приводит к длительному времени транспортировки.

Это особенно важно для городских строительных площадок с интенсивным движением или в отдаленных районах, что приводит к длительному времени транспортировки.

Таким образом, качество бетона не пострадает во время транспортировки, и перед нанесением не потребуется добавлять никаких дополнительных ингредиентов.

от 3 до 5 раз

длиннее

удобоукладываемость свежего бетона в бетоновозах

Без изменений

качество

долговечность бетона после транспортировки

Проверить

Практические примеры Sika ViscoFlow®Туннель Эмисор Ориенте, Мексика

Практический пример PDF — 226 КБ (ан)

Медно-золотой рудник Грасберг, Индонезия

Практический пример PDF — 583 КБ (ан)

Горнодобывающая промышленность

Узнайте больше в брошюре

Вернуться к обзору ⯅

Как Sika может поддерживать устойчивое развитие помимо продуктов

Sika предоставляет своим клиентам продукты и системные решения, которые позволяют им узнать об устойчивом развитии на рынке бетона и цемента, чтобы иметь возможность противостоять последним вызовам и справляться с ними.