Как и из чего делают цемент: состав, химическая формула и производство

Из чего делают цемент — РЕАХИМПРИБОР

Из чего делают цемент?

Цементный состав делают из минерального сырья с применением специальных пластификаторов, добавляемых при производстве цементного состава.

Любое строительство не может обойтись без цемента.

Цемент – широко распространенный строительный материал, который применяют при любых видах работ, связанных с ремонтом, отдекой и строительством.

Цементная основа – вяжущие компоненты неорганического происхождения.

Из цемента сделано почти всё что нас окружает, будь то основа для дорожного покрытия либо небоскрёбы так и связывающая кладка кирпичей Вашего дома и даже подьезда Вашей квартиры.

Основа Цемента – Клинкер, специальные минеральные добавки и гипс.

Производство цемента осуществляется на специальных заводах, расположенных близко к местам добычи исходного сырья для его изготовления.

Главным исходным сырьем для цементного производства являются породы ископаемые карбонатного типа.

Это ценное природное сырье, отличающееся особенностями кристаллической структуры, физическими характеристиками.

Материал может иметь кристаллическую или аморфную структуру, определяющую эффективность его взаимодействия при обжиге с другими компонентами;

глинистые материалы, горные породы осадочного характера.

Они имеют минеральную основу, становятся пластичными, объемно увеличиваются при избыточном увлажнении.

Сырье характеризуется вязкостью, применяется при сухом методе производства.

Изготовление цемента в домашних условиях многие путают с изготовлением Цементного раствора.

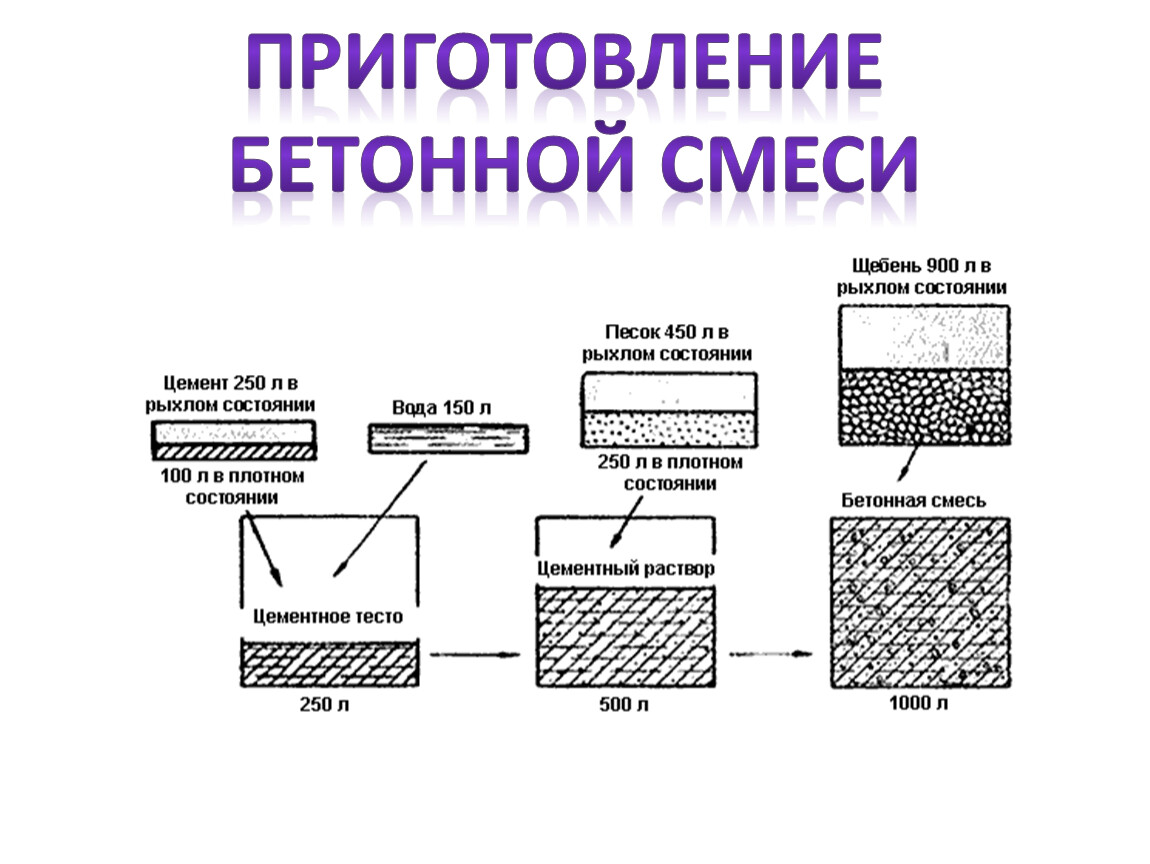

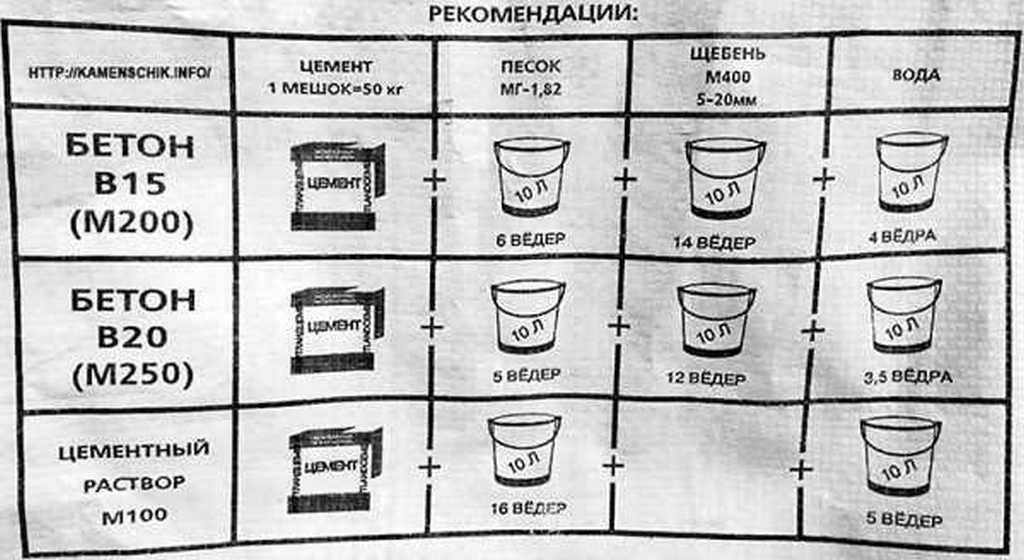

Любой цементный раствор состоит из воды, вяжущего (сам цемент) и заполнителя (чаще всего песок).

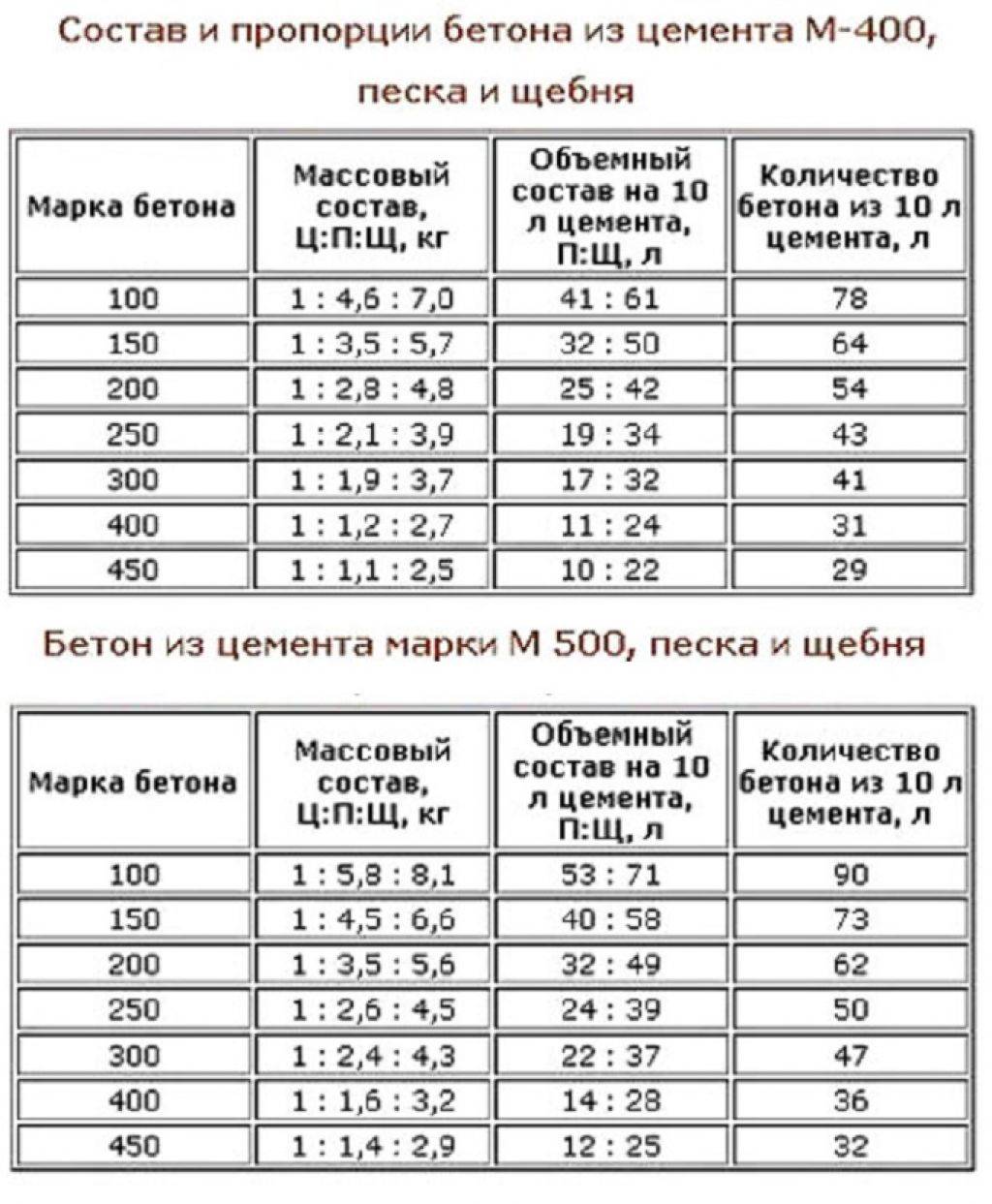

Соотношение вяжущего и заполнителя зависит от вида выполняемых работ.

Так, для штукатурочной смеси можно принять соотношение цемента и песка 1:6, но, например, для кладки кирпичей соотношение вяжущего и заполнителя следует уменьшить как минимум до 1:3.

Если смесь готовится для заливки фундамента, то можно еще снизить содержание заполнителя,

в таком случае соотношение вяжущего и наполнителя составляет 1:1 или 1:2.

Кроме того в смесь для заливки фундамента часто добавляют щебень.

В строительстве часто используются смеси с добавлением извести или глины, но и в них используется цемент для повышения прочности раствора после твердения.

Также во время приготовления смеси нужно обратить внимание на водоцементное отношение.

Конечно, оптимальное соотношение устанавливается для каждого вида смеси, но следует помнить, что чрезмерное содержание воды ухудшает качество раствора после твердения.

Процесс приготовления раствора также имеет некоторые нюансы.

Рекомендуется перемешивать вяжущее и заполнитель в сухом виде, и только потом добавлять воду.

Также имеет значение в каком порядке компоненты загружаются в емкость.

Оптимальным считается послойная загрузка песка и цемента и их равномерное распределение в емкости.

При необходимости приготовить большой объем раствора слои песка и цемента можно чередовать несколько раз.

Как делают цемент в Коркино — 9 августа 2019

ВСТРЕЧАЕТ САМОЛЕТЫ ОТ УРАЛА ДО АРКТИКИ:

РАЗБИРАЕМ ПРОИЗВОДСТВО ЦЕМЕНТА, ИЗ КОТОРОГО СТРОЯТ ВЗЛЁТКУ

Тонкого помола, крепкий, с добавками или без. Речь идет вовсе не о кофе, а о цементе, без которого невозможна ни одна городская стройка. Из каких ингредиентов его производят? Как работает гигантская цементная мельница? И правда ли длина печи, где спекаются круглые серые комочки, сопоставима по размерам с самой большой американской подводной лодкой. Накануне Дня строителя гуляем по заводу «Дюккерхофф Коркино Цемент», говорим с людьми, причастными к сложному процессу, и разбираем производство — от карьера до отгрузки.

Речь идет вовсе не о кофе, а о цементе, без которого невозможна ни одна городская стройка. Из каких ингредиентов его производят? Как работает гигантская цементная мельница? И правда ли длина печи, где спекаются круглые серые комочки, сопоставима по размерам с самой большой американской подводной лодкой. Накануне Дня строителя гуляем по заводу «Дюккерхофф Коркино Цемент», говорим с людьми, причастными к сложному процессу, и разбираем производство — от карьера до отгрузки.

Производственный репортаж ко Дню строителя

Цемент и строительство — крепкий альянс. Незаменимый материал коркинского происхождения можно найти в сотнях зданий и сооружений, тысячах километров мостов и дорог в Челябинской, Свердловской, Курганской и Нижегородской областях, в Казахстане, Республиках Татарстан и Башкортостан. Наш цемент использовался при строительстве аэродромов в Арктике.

А в Челябинске помог появиться на свет таким сооружениям, как академический театр драмы, дворец спорта «Юность», ледовый дворец «Уральская Молния», взлетно-посадочная полоса аэропорта и многочисленные кварталы жилых домов. В основе новой баландинской взлётки тоже лежит выходец с завода «Дюккерхофф Коркино Цемент». Нижний слой полосы создан с применением портландцемента.

Цемент и строительство — крепкий альянс. Незаменимый материал коркинского происхождения можно найти в сотнях зданий и сооружений, тысячах километров мостов и дорог в Челябинской, Свердловской, Курганской и Нижегородской областях, в Казахстане, Республиках Татарстан и Башкортостан. Наш цемент использовался при строительстве аэродромов в Арктике. А в Челябинске помог появиться на свет таким сооружениям, как академический театр драмы, дворец спорта «Юность», ледовый дворец «Уральская Молния», взлетно-посадочная полоса аэропорта и многочисленные кварталы жилых домов.

В основе новой баландинской взлётки тоже лежит выходец с завода «Дюккерхофф Коркино Цемент». Нижний слой полосы создан с применением портландцемента.

Нижний слой полосы создан с применением портландцемента.

История портландцемента ведется с начала XIX века. Тогда английский каменщик Джозеф Аспдин получил патент на вещество, похожее по оттенку на цвет скал в окрестностях города Портланд. Вяжущее вещество, способное твердеть при взаимодействии с водой, и по сей день получают путем измельчения известняка, глины и специальных добавок.

Справка:

Завод «Дюккерхофф Коркино Цемент», расположенный в поселке Первомайском Челябинской области, производит цемент по мокрому способу с 1957 года. По объемам производства предприятие находится в десятке крупнейших в России. В качестве сырья здесь используют известняк и глину, а топливом служит природный газ.

Завод «Дюккерхофф Коркино Цемент», расположенный в поселке Первомайском Челябинской области, производит цемент по мокрому способу с 1957 года. По объемам производства предприятие находится в десятке крупнейших в России. В качестве сырья здесь используют известняк и глину, а топливом служит природный газ.

«Дюккерхофф Коркино Цемент» является неизменным лидером по производству цемента на рынке Южного Урала

Компания Дюккерхофф Цемент в России является частью крупного немецкого концерна в составе международной группы Buzzi Unicem

Стратегическое видение компании основано на производстве продукции высочайшего качества и бережном отношении к природе

Завод опирается на принципы устойчивого развития, уделяет особое внимание промышленной безопасности, защите здоровья и окружающей среды

История предприятия в Коркино началась в 1945 году, когда геологоразведка выявила хорошую сырьевую базу — Шеинское месторождение известняков и глин. Строительство завода стартовало в 1949 году, а в 1957-м запустили производство. Сегодня «Дюккерхофф Коркино Цемент» выпускает три марки бездобавочного строительного цемента и три марки — с добавками. С момента открытия здесь выпущено в общей сложности 96,5 миллиона тонн цемента.

История предприятия в Коркино началась в 1945 году, когда геологоразведка выявила хорошую сырьевую базу — Шеинское месторождение известняков и глин. Строительство завода стартовало в 1949 году, а в 1957-м запустили производство. Сегодня «Дюккерхофф Коркино Цемент» выпускает три марки бездобавочного строительного цемента и три марки — с добавками. С момента открытия здесь выпущено в общей сложности 96,5 миллиона тонн цемента.

Строительство завода стартовало в 1949 году, а в 1957-м запустили производство. Сегодня «Дюккерхофф Коркино Цемент» выпускает три марки бездобавочного строительного цемента и три марки — с добавками. С момента открытия здесь выпущено в общей сложности 96,5 миллиона тонн цемента.

Запасов хватит до 2054 года

Густые серые, сизые, синеватые и рыжие пласты Шеинского карьера — это и есть известняк, основной ингредиент для получения цемента. На соседнем разрезе добывают второй компонент для производства цемента — глину.

Чтобы извлечь сырье из недр земли, раз в месяц проводятся взрывные работы, которые планируются на год вперед и согласуются с Ростехнадзором.

Весь пестрый камень — от синего до рыжего — это и есть известняк, основной компонент в производстве цемента

В карьере «Дюккерхофф Коркино Цемент» курсирует тяжелая техника

— После взрывных работ размер куска может превышать один кубометр, — рассказывает начальник цеха Горный Сергей Капорцев.

Запасов известняка и глин, по предварительным подсчетам, хватит до 2054 года. После у предприятия есть возможность провести доразведку и продлить срок использования карьера. Или же начнется его рекультивация. Каждым летом глиняный разрез в местах, где выработка завершена, зарастает дикой облепихой, березами и соснами. Месторождение известняка будет затоплено грунтовыми водами и превратится в курортную зону.

Запасов известняка и глин, по предварительным подсчетам, хватит до 2054 года. После у предприятия есть возможность провести доразведку и продлить срок использования карьера. Или же начнется его рекультивация. Каждым летом глиняный разрез в местах, где выработка завершена, зарастает дикой облепихой, березами и соснами. Месторождение известняка будет затоплено грунтовыми водами и превратится в курортную зону.

Месторождение известняка будет затоплено грунтовыми водами и превратится в курортную зону.

Горячее сердце завода

Известняк и глины попадают из карьера в дробильно-помольное отделение, где оба ингредиента измельчают до нужного размера. После того как исходное сырье смешали с водой, получается шлам, по консистенции похожий на густую сметану.

Известняк и глины попадают из карьера в дробильно-помольное отделение, где оба ингредиента измельчают до нужного размера. После того как исходное сырье смешали с водой, получается шлам, по консистенции похожий на густую сметану.

Эта цементно-глиняная «сметана» запекается в круглой вращающейся печи — гигантской горячей трубе. Цех обжига — самый энергоемкий, его называют сердцем завода. Именно здесь изготовляют клинкерный минерал — основной полуфабрикат цемента. По внешнему виду клинкер выглядит как небольшие круглые разноформатные шарики.

Диаметр вращающейся печи — 5 метров, а длина трубы — 170 метров, что сопоставимо по габаритам с одной из самых больших в мире подводных лодок — американской субмариной «Огайо»

Температура в зоне спекания клинкера достигает 1500 градусов Цельсия

Внутри печи установлена видеокамера, которая позволяет в режиме онлайн следить за процессом превращения сметанообразного шлама в цементные клинкер-шарики

— Наша задача — всю смену пристально наблюдать за технологическим процессом, вносить коррективы, если что-то пошло не так, — рассказывает машинист-обжигальщик вращающихся печей Михаил Евдокимов. — Машинист контролирует расход газа, все параметры, все нагрузки, чтобы они не отходили от стандартов. Словом, сохраняет стабильный процесс обжига.

Это печь непрерывного действия, ее останавливают только на «горячий» и текущий ремонты.

Buzzi Unicem видит серьезные перспективы в развитии российского сегмента, поэтому акционеры выделяют значительные суммы на модернизацию всех этапов производства.

Кроме того, был установлен рукавный фильтр на одной из вращающихся печей, который отвечает за улавливание цементной пыли и не допускает ее попадание в атмосферный воздух. Теперь концентрация пыли в отходящих газах в десятки раз ниже допустимой законодательством нормы. Эффективность очистки — более 99%.

Buzzi Unicem видит серьезные перспективы в развитии российского сегмента, поэтому акционеры выделяют значительные суммы на модернизацию всех этапов производства. В 2019 году была модернизирована статическая решетка на холодильнике, а также шесть вентиляторов. Это позволило добиться экономии газа во время работы печи. Кроме того, был установлен рукавный фильтр на одной из вращающихся печей, который отвечает за улавливание цементной пыли и не допускает ее попадание в атмосферный воздух. Теперь концентрация пыли в отходящих газах в десятки раз ниже допустимой законодательством нормы. Эффективность очистки — более 99%.

Эффективность очистки — более 99%.

— Для нас вопрос снижения производственной нагрузки на окружающую среду является принципиальным и безусловным. Инвестируя в природоохранные мероприятия, мы стремимся сохранить экологическое здоровье родного региона, — говорит директора завода «Дюккерхофф Коркино Цемент» Ирина Орловская.

На заводе в тестовом режиме работает установка по вводу альтернативного топлива. Техника подает измельченный мусор в одну из вращающихся печей. Его теплотворная способность помогает процессу спекания, а высокие температуры внутри печи позволяют полностью переработать твердые бытовые отходы.

Справка:

Процесс помола на пороге модернизации

Если цех обжига — самый горячий, то отделение помола — самое громкое. Цементная мельница, подобно огромному блендеру, вращается и превращает клинкерные шарики в готовый портландцемент привычной консистенции. В зависимости от марки в состав добавляют те или иные ингредиенты.

В зависимости от марки в состав добавляют те или иные ингредиенты.

Если цех обжига — самый горячий, то отделение помола — самое громкое. Цементная мельница, подобно огромному блендеру, вращается и превращает клинкерные шарики в готовый портландцемент привычной консистенции. В зависимости от марки в состав добавляют те или иные ингредиенты.

Этот участок обслуживают шесть-семь специалистов, которые следят за бесперебойностью работы мельницы

Машинист цементных мельниц Наталья Олохова совершает обход

Все параметры работы цеха выводятся на мониторы, процессы максимально автоматизированы

В ближайшем будущем завод ожидает серьезная модернизация процесса помола. В Коркино везут еще одну, более совершенную цементную мельницу. Крупногабаритный агрегат транспортируется по воде. Завершение монтажа и запуск оборудования запланирован на 2021 год.

Эта инициатива — знаковое событие для завода, которое приведет к улучшению технологического процесса, повышению качества продукта и увеличению объемов выпуска продукции.

В ближайшем будущем завод ожидает серьезная модернизация процесса помола. В Коркино везут еще одну, более совершенную цементную мельницу. Крупногабаритный агрегат транспортируется по воде. Завершение монтажа и запуск оборудования запланирован на 2021 год. Эта инициатива — знаковое событие для завода, которое приведет к улучшению технологического процесса, повышению качества продукта и увеличению объемов выпуска продукции.

На крытом складе хранятся различные компоненты для производства цемента. Внутри склада по рельсе двигается кран, который зачерпывает нужный специальным ковшом

Готовая продукция хранится в силосах, которые тоже попали в проект модернизации

В мешкотаре, в биг-бэгах и россыпью

Продукцию завода «Дюккерхофф Коркино Цемент» покупают грузовиками и расфасованную в бумажные мешки по 50 кг и МКР по 1 тонне. Отсюда цемент Made in Korkino отправляется потребителю.

Отсюда цемент Made in Korkino отправляется потребителю.Цемент из накопительного бункера фасуется в мешки, которые поступают на автомобиль по отводящему транспортеру. После модернизации на этом участке мощности будут увеличены до 100 тонн в час.

Цемент из накопительного бункера фасуется в мешки, которые поступают на автомобиль по отводящему транспортеру. После модернизации на этом участке мощности будут увеличены до 100 тонн в час.

— В зоне отгрузки навальным способом механика проста. Автомобиль заходит на погрузку, машина регистрируется и взвешивается. Через погрузочный рукав на цементовоз подается продукция соответствующей марки. Технология абсолютно беспыльная. Оператор дает команду, цемент из силоса поступает в автомобиль, который стоит на весовой платформе, — рассказывает мастер участка отгрузки цемента Сергей Яковлев.

В планах завода реализация еще одного многомиллионного проекта. В зоне отгрузки строятся два автоматических весовых бункера на тензодатчиках. Отмерять и насыпать необходимое количество цемента будут специальные электронные дозаторы.

В планах завода реализация еще одного многомиллионного проекта. В зоне отгрузки строятся два автоматических весовых бункера на тензодатчиках. Отмерять и насыпать необходимое количество цемента будут специальные электронные дозаторы.

В этой зоне цемент отгружается в биг-бэгах — больших однотонных мешках

Большегрузы с цементом водители обдувают снаружи из специального устройства, чтобы не вести пыль в город. Вскоре здесь будут установлены сверхмощные пылесосы

Для водителей большегрузов созданы комфортные условия — пока насыпают или грузят цемент, можно выпить горячего кофе или посидеть в интернете. Wi-fi — бесплатный

В компании актуален проект по развитию клиентского сервиса на всех этапах: с момента заказа до доставки продукции на площадку потребителя

В 2019 году в собственной транспортной компании Дюккерхофф Цемент в России — «ЦемТранс» — появились два цементовоза на метане, самом экологичном автомобильном топливе на сегодняшний день

На предприятии действует фабрика идей, которая консолидирует рационализаторские предложения сотрудников любого цеха. Если специалист видит необходимость в оптимизации процесса и может доказать экономическую целесообразность своей задумки, его проект будет принят и реализован.

Если специалист видит необходимость в оптимизации процесса и может доказать экономическую целесообразность своей задумки, его проект будет принят и реализован.

Справка:

Охрана труда — в приоритете

— Компания всегда декларировала обеспечение безопасных условий труда в качестве одного из своих главных приоритетов, — отмечает директор по охране труда, промышленной безопасности и экологии Дюккерхофф Цемент в России Виталий Вагнер. — Мы убеждены, что такая политика является единственно верной.

Дюккерхофф Цемент в России постоянно совершенствует свою деятельность, для того чтобы достичь главной цели — нулевого показателя травматизма и профессиональных заболеваний. Компания ведет работу по унификации стандартов по охране труда и промышленной безопасности на всех своих производственных площадках. Сотрудникам предприятий предоставляются самые современные и комфортные в эксплуатации средства индивидуальной защиты и спецодежда.

Сотрудникам предприятий предоставляются самые современные и комфортные в эксплуатации средства индивидуальной защиты и спецодежда.

Дюккерхофф Цемент в России постоянно совершенствует свою деятельность, для того чтобы достичь главной цели — нулевого показателя травматизма и профессиональных заболеваний. Компания ведет работу по унификации стандартов по охране труда и промышленной безопасности на всех своих производственных площадках. Сотрудникам предприятий предоставляются самые современные и комфортные в эксплуатации средства индивидуальной защиты и спецодежда.

— Политика в области охраны труда строится на принципе приоритета жизни и здоровья, — продолжает Виталий Вагнер. — Каждому работнику мы обеспечиваем медицинскую поддержку, которая включает ежегодные медицинские осмотры, путевки санаторно-курортного лечения, медицинское страхование (обязательное и дополнительное), вакцинацию. Такая стратегия способствует повышению общей безопасности на производстве.

Разбор по составу

На заводе пристально следят за качеством цемента. Пробы сырья для лабораторных тестов берутся на каждом этапе технологической цепочки, чтобы своевременно выявить возможные отклонения. Кстати, лаборатория завода два года подряд занимает второе место в авторитетных Межлабораторных сравнительных испытаний, организованных итальянской компанией Pubblicemento. У нее 9,9 балла из 10 возможных. Кроме того, в компании действует группа технической поддержки, которая в этом году отмечает 10-летний юбилей. В ее задачи входит сопровождение цемента в ходе использования его потребителем.

Пробы сырья для лабораторных тестов берутся на каждом этапе технологической цепочки, чтобы своевременно выявить возможные отклонения. Кстати, лаборатория завода два года подряд занимает второе место в авторитетных Межлабораторных сравнительных испытаний, организованных итальянской компанией Pubblicemento. У нее 9,9 балла из 10 возможных. Кроме того, в компании действует группа технической поддержки, которая в этом году отмечает 10-летний юбилей. В ее задачи входит сопровождение цемента в ходе использования его потребителем.

На заводе пристально следят за качеством цемента. Пробы сырья для лабораторных тестов берутся на каждом этапе технологической цепочки, чтобы своевременно выявить возможные отклонения. Кстати, лаборатория завода два года подряд занимает второе место в авторитетных Межлабораторных сравнительных испытаний, организованных итальянской компанией Pubblicemento. У нее 9,9 балла из 10 возможных. Кроме того, в компании действует группа технической поддержки, которая в этом году отмечает 10-летний юбилей. В ее задачи входит сопровождение цемента в ходе использования его потребителем.

В ее задачи входит сопровождение цемента в ходе использования его потребителем.

Собственный научно-технический центр совершенствует существующие виды продукции для повышения степени соответствия запросам потребителей и разрабатывает новые марки. Как говорят клиенты завода, качественный цемент — тот, который соответствует всем стандартам. Именно такой выпускает предприятие в Первомайском.

Собственный научно-технический центр совершенствует существующие виды продукции для повышения степени соответствия запросам потребителей и разрабатывает новые марки. Как говорят клиенты завода, качественный цемент — тот, который соответствует всем стандартам. Именно такой выпускает предприятие в Первомайском.

Продукт Дюккерхофф Цемент в России — это товар с приставкой «экстра». Пул клиентов, по прогнозам аналитиков компании, будет только расти. Почему? Подкупает качество, длительные взаимоотношения с постоянными партнерами и готовность в пиковый сезон бесперебойно и вовремя обеспечивать цементом строительную отрасль страны.

Челябинская область, Коркинский район, п. Первомайский, ул. Заводская, 1.

Dyckerhoff-korkino.com

Телефон: 8 (35152) 5-64-00.

Как производится цемент?

Рэйчел Браун Рэйчел Браун Дизайн интерьера, ремонтРэйчел — писатель-фрилансер, проживающий в настоящее время в Европе. Делать дома красивыми — ее страсть, и она любит эклектичный стиль. Вы можете найти ее в антикварных магазинах в поисках идеального ковра или свернувшись калачиком на диване с хорошей книгой и чашкой чая.

Узнайте больше о редакционном процессе Homedit

| Обновлено Отзыв от Terry Schutz Терри Шуц Писатель Терри Шутц — независимый писатель, специализирующийся на ремонте домов, советах по ремонту и строительству. Терри проработал в строительной отрасли более 30 лет, получив знания в качестве монтажника, менеджера, продавца и владельца бизнеса.

Терри проработал в строительной отрасли более 30 лет, получив знания в качестве монтажника, менеджера, продавца и владельца бизнеса.

Узнайте больше о редакционном процессе Homedit

Купить сейчасКогда профессионалы и любители строительства понимают, как производится цемент, это помогает им принимать более обоснованные решения о выборе, использовании и применении цемента в своих проектах.

Производство цемента представляет собой сложный процесс, который начинается с природных ресурсов. Производители смешивают и нагревают их таким образом, что происходит химическая реакция, в результате которой получается вещество, которое мы называем цементом.

Как только вы поймете процесс создания цемента, это знание даст ценную информацию о строительном материале, который является одним из наиболее важных компонентов современной строительной инфраструктуры.

Производители производят цемент посредством многоэтапного процесса, который начинается с извлечения сырого продукта и заканчивается упаковкой и распределением. Хотя у каждого производителя свой процесс, вот несколько общих рекомендаций по этапам производства цемента.

Хотя у каждого производителя свой процесс, вот несколько общих рекомендаций по этапам производства цемента.

Добыча сырья

Основным сырьем, используемым производителями для производства цемента, являются твердые породы, такие как известняк и сланец, и мягкие породы, такие как глина и мел. Они добывают или выкапывают камни и транспортируют их на дробильную установку. Транспортировка сухих материалов обычно осуществляется грузовиками, железнодорожными вагонами или ленточными конвейерами в зависимости от объекта. Влажные материалы иногда доставляются по трубопроводу.

Дробление и измельчение

Сырье проходит начальный процесс дробления для уменьшения размера породы. Производители цемента используют щековые дробилки, молотковые и конусные дробилки для измельчения твердой породы. Затем производители используют такие машины, как вальцовые мельницы, для измельчения твердой породы в мелкий порошок, который они называют сырой мукой.

Мягкие материалы, такие как глина и мел, также обрабатываются. Они разрушают мягкий материал, смешивая его с водой в промывочных мельницах. Получается суспензия. Они пропускают суспензию через мелкое сито, чтобы удалить любые оставшиеся крупные частицы.

Подготовка сырьевой смеси

Затем производители цемента смешивают пропорции сырьевых ингредиентов, чтобы получить точный состав цементных ингредиентов для типа производимого ими цемента. Этот состав также варьируется в зависимости от желаемых характеристик цемента, наличия местного сырья и производственного процесса.

В большинстве случаев основным ингредиентом смеси является известняковая пыль. Доля известняковой пыли обычно составляет от 80% до 9%.5%. Глинистая или сланцевая пыль составляет от 5% до 20% смеси. В смесь также могут быть добавлены диоксид кремния, оксид железа, глинозем и другие добавки, в зависимости от конкретного типа цемента. Доля этих добавок колеблется от 1% до 10%.

Предварительный нагрев и предварительное прокаливание

Затем сырьевая смесь предварительно нагревается и предварительно прокаливается для повышения эффективности использования топлива в процессе и повышения производительности. Сырье поступает в машину, такую как башенный подогреватель или циклонный подогреватель, и нагревается до температуры 800° или 9°С.00 градусов по Цельсию. Этот процесс удаляет любую влагу или углекислый газ из смеси. С этого процесса начинаются некоторые химические реакции, необходимые для образования цемента.

Образование клинкера

Процесс образования клинкера является основным этапом в производстве цемента. На этом этапе происходит сложный химический процесс, превращающий цемент в прочный и долговечный строительный продукт.

Производители цемента подают сырой цементный материал в печь с футеровкой огнеупорный кирпич . Высокие температуры, превышающие 1400°С, плавят добавки, которые разжижают известняк, реагируя с кремнеземом и образуя клинкеры. Клинкеры представляют собой шаровидный или комкообразный материал диаметром от 3 до 24 мм (0,12–0,98 дюйма).

Клинкеры представляют собой шаровидный или комкообразный материал диаметром от 3 до 24 мм (0,12–0,98 дюйма).

Охлаждение

Клинкеры быстро охлаждают до температуры 100-200°С с помощью воздуха или воды. Этот процесс жизненно важен для обеспечения качества конечного цементного продукта, поскольку он влияет на микроструктуру клинкера. Быстрое охлаждение позволяет клинкерам затвердевать по своему минеральному составу, улучшает способность к измельчению, предотвращает регидратацию и помогает предотвратить растрескивание.

Смешивание и окончательное измельчение

Производители цемента смешивают охлажденный клинкер с рядом добавок, таких как гипс, зольная пыль и известняк. Эти добавки помогают регулировать время схватывания цемента, служат в качестве антипиренов, улучшают удобоукладываемость и помогают уменьшить усадку среди других качеств. Смесь клинкера и добавок подают в шаровую мельницу или аналогичную машину и измельчают до тонкого порошка.

Упаковка и распространение

Цемент перекачивается с мельницы в бункеры для хранения. Из силосов цемент упаковывается в мешки и отправляется дистрибьюторам и покупателям.

Изображение с сайта цемента.org.

Совместная работа с природой для замедления глобального потепления

Большинство людей не замечают цемент, хотя все мы зависим от него каждый день. Самый распространенный тип цемента называется портландцемент или OPC (обычный портландцемент). Портландцемент используется для связывания бетона, который является важным компонентом дорог, мостов и зданий.

Производство цемента также вносит большой вклад в глобальное потепление. Производство портландцемента требует нагревания известняка до 1449 градусов по Цельсию (2640 градусов по Фаренгейту). В процессе нагревания используется ископаемое топливо, которое выбрасывает в атмосферу огромное количество углекислого газа. Накопление углерода в атмосфере Земли вызывает глобальное потепление.

Компания под названием Calera считает, что она нашла способ производить цемент, который удерживает углерод, а не выбрасывает его в атмосферу. Calera объединяет дымовые газы электростанций с морской водой для производства цемента. Этот метод хранения углерода называется секвестрацией углерода.

Сегодня у Calera есть прототип завода в Мосс-Лэндинг, на побережье залива Монтерей, Калифорния. Дымовые газы с установки по добыче природного газа перекачиваются на цементный завод Calera. Дымовой газ, наполненный углекислым газом, смешивается с морской водой из близлежащего залива Монтерей. Морская вода содержит кальций, магний и другие минералы, те же ингредиенты, которые кораллы используют для строительства рифов. Углекислый газ из дымовых газов и минералы в морской воде объединяются, образуя карбонат кальция. Карбонат кальция — это материал, из которого состоят коралловые рифы, а также портландцемент.

Процесс изготовления карбонатно-кальциевого цемента из углекислого газа и морской воды называется минерализацией водными осадками или MAP. После изготовления цемента тепло дымовых газов используется для сушки цемента в порошок. Calera планирует опреснять и продавать оставшуюся морскую воду.

После изготовления цемента тепло дымовых газов используется для сушки цемента в порошок. Calera планирует опреснять и продавать оставшуюся морскую воду.

Идея MAP была разработана Брентом Констанцем, одним из соучредителей Calera. Будучи аспирантом Калифорнийского университета в Санта-Круз, Констанц наблюдал, как кораллы используют углекислый газ для создания рифов. Он подумал, что если кораллы могут таким образом производить цемент, то, возможно, и люди тоже могут это делать.

Биомимикрия

Использование природы в качестве руководства для создания новых технологий, таких как энергоэффективный цемент, называется биомимикрией.

«Биомимикрия в каком-то смысле очень старая, а в другом — очень новая дисциплина», — говорит Сэм Стир, директор по общественному образованию и сохранению в Институте биомимикрии в Миссуле, штат Монтана. «Леонардо да Винчи черпал вдохновение в мире природы для своих концепций летательных аппаратов в 1500-х годах, и люди, без сомнения, черпали вдохновение в мире природы на протяжении тысячелетий».

Сегодня биомимикрия используется во всем: от медицинских технологий до городского планирования и архитектуры. Изучая природу, ученые придумали новые способы борьбы с вредными бактериями и строительства зданий, которые могут обогревать и охлаждать себя. Исследователи изучают, как растения накапливают энергию, чтобы помочь разработать более совершенные солнечные батареи. Принципы биомимикрии используются для производства более энергоэффективных поездов и автомобилей, а также для того, чтобы помочь производственным предприятиям создавать продукты, которые потребляют меньше энергии и производят мало отходов или вообще не производят их.

Применение принципов биомимикрии означает работу с природой, и все начинается с постановки правильных вопросов, — говорит Стир. «Как природа приводит себя в действие? Как природа создает вещи, не создавая отходов, токсинов или загрязнения? Самое интересное, что ответы на эти вопросы находятся прямо за вашей дверью! изобрести лучшее будущее».

Таким образом, Институт биомимикрии и Калера объединяются, говорит Стиер. «Институт биомимикрии поддерживает образование в области биомимикрии, а Calera производит цемент, но мы разделяем видение мира, наделенного силой и вдохновленного гением природы. Кораллы могут научить нас, как производить цемент без добычи и выбросов парниковых газов, а остальной мир может научите нас многому другому».

Тем временем Calera рассматривает возможность продажи смеси традиционного портландцемента с новым цементом Calera. Это также расширяет бизнес. В январе 2011 года China Huaneng Group, Peabody Energy и Calera договорились о продолжении строительства кампуса экологически чистой угольной энергетики в Силингуоле, Внутренняя Монголия, Китай.

Краткий факт

Улавливание углерода

Производство цемента — не единственный способ улавливания углерода. На веб-сайте Ask Nature ученые и студенты поделились своими идеями по связыванию углерода, вдохновленными миром природы.