Как и из чего делают цемент: состав, химическая формула и производство

Производство цемента — как делают портландцемент

Цемент широко применяется в строительстве. Все знают что это такое и для чего он нужен. Но мало кто из нас знает как же он производится и самое главное из чего.

В этой статье вы сможете узнать об изготовление цемента. Давайте рассмотрим его производство на примере самого распространенного вида цементов — портландцемент.

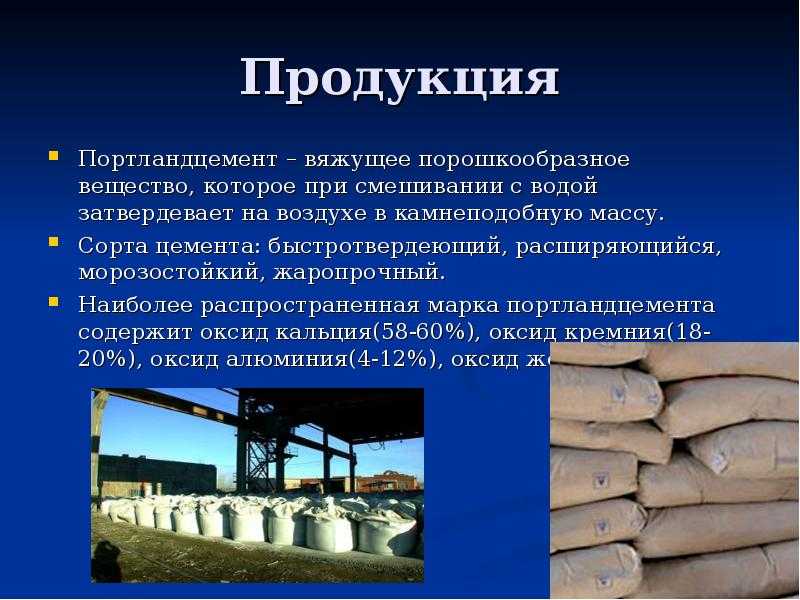

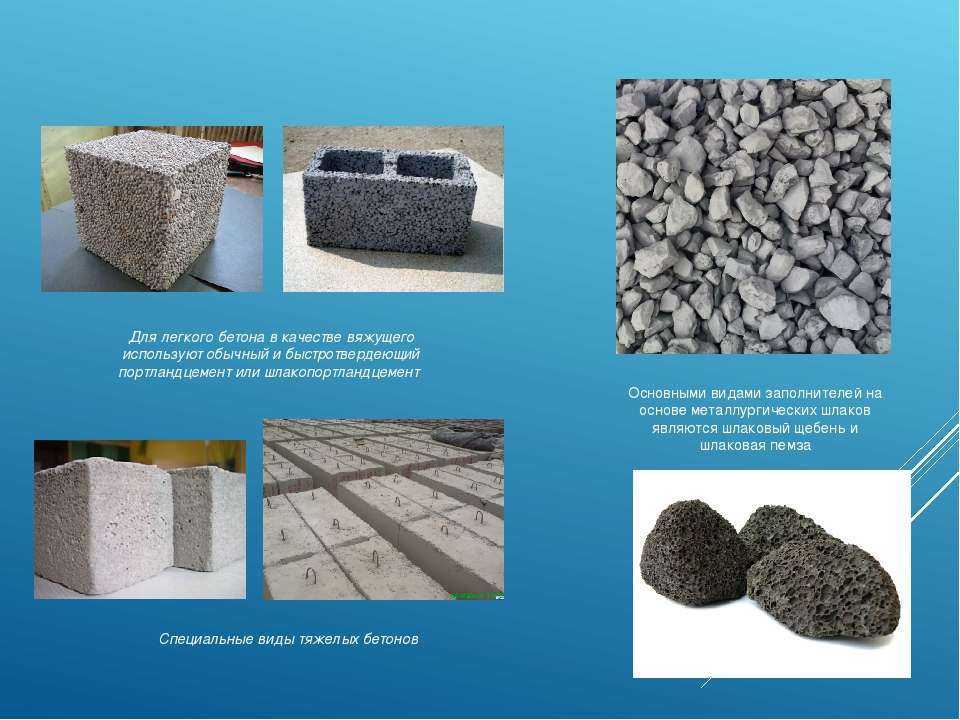

Портландцемент — представляет собой искусственное минеральное гидравлическое вяжущее, получаемое посредством тонкого измельчения клинкера, создаваемого посредством обжига сырьевой смеси до спекания.

Для производства цемента берут сырьевую смесь, состоящую из трех частей известняка (носитель основного окисла — окись кальция) с одной частью глины, содержащей окислы кремния, алюминия, железа.

Иногда такие смеси встречаются в природе — это так называемые известковые мергели-натуралы. Однако такие месторождения чрезвычайно редки. Гораздо чаще встречаются известняки, которые содержат большее или меньшее количество глины, чем это требуется.

Поэтому к ним приходится добавлять чистый известняк (например мел), либо глину.

На большинстве цементных заводов пользуются искусственными смесями. Иногда вместо глины используют диатомит, трепел, глинистые сланцы, мергелистую глину, лесс, а также доменные шлаки или золу горючих сланцев,которые близки по своему химическому составу к глине!

Производство портландцемента складывается из трех основных производственных процессов: приготовления смеси, ее обжига и размола обожженного продукта (клинкера) в порошок.

В настоящее время существуют два основных способа производства: мокрый и сухой. Мокрый — более применим. Приготовление по мокрому способу осуществляется измельчением и смешением исходного сырья с водой.

В результате получается сметанообразная жидкость — шлам с содержанием воды 32—45%. По сухому способу исходные материалы предварительно высушивают и смешивают. Полученный порошок называют сырьевой мукой.

Сырьевая смесь по мокрому способу обжигается во вращающихся печах, по сухому — как во вращающихся печах,так и в шахтных. Вращающаяся обжиговая печь представляет собой металлический цилиндр длиной около 150 м и около 4 м в диаметре.

Вращающаяся обжиговая печь представляет собой металлический цилиндр длиной около 150 м и около 4 м в диаметре.

Цилиндр установлен горизонтально, с небольшим наклоном в сторону от входного отверстия. С одной стороны в эту печь подается шлам (или сырьевая мука), с другой мощной форсункой, действующей сжатым воздухом, в печь (непрерывно подается топливо — нефть, угольная пыль или горючий газ.

Благодаря наклону и вращению печи смесь известняка и глины под действием своей тяжести непрерывно движется навстречу огню, все больше нагреваясь. При этом по мере продвижения вдоль печи смесь претерплевает следующие изменения. При 100 градусах (в зоне подсушивания) она теряет свободную влагу.

Когда она проходит через зону с температурой 450 — 500° (зону подогрева), из нее выгорают органические примеси — вещества органического или растительного происхождения, а также (удаляется химически связанная влага, содержащаяся в глине. При температуре около 900 градусов (в зоне кальцинирования) начинается разложение известняка.

Затем при 1100 — 1200 начинается соединение окиси кальция с окислами кремния, алюминия, железа (происходят реакции в твердых фазах) с образованием кальциевых алюминатов и ферритов некоторых других соединений. Избыточная окись кальция при этом остается свободной. Эта реакция является экзотермической, поэтому участок печи называется экзотермической зоной.

Наконец, при 1400 — 1450° начинается спекание, т. е. частичное плавление сырьевой смеси, а также заканчивается соединением окиси кальция с другими окислами.

В этой зоне (зоне спекания) процесс спекания сопровождается частичным плавлением материала. По окончании обжига образуется спекшаяся твердая масса — клинкер, зерна зеленовато-серого или темно-серого цвета величиной с орех или горошину. Но это еще не цемент, а лишь его полуфабрикат. Далее клинкер охлаждают. Для этого рядом с печами устанавливают особые вращающиеся барабаны — холодильники.

В них клинкер охлаждается встречной струей воздуха. Пройдя холодильники, он поступает на склад,а оттуда на мельницу,где измельчается чугунными шарами в мелкий порошок. При помоле к клинкеру добавляют до 3% гипсового камня и до 5% гидравлических добавок. Эти добавки улучшают качество цемента и делают его производство дешевле.

При помоле к клинкеру добавляют до 3% гипсового камня и до 5% гидравлических добавок. Эти добавки улучшают качество цемента и делают его производство дешевле.

P.S. В строительстве клинкером еще называется особый вид кирпича большой прочности. Его применение — главным образом для мощения дорог, улиц и полов в цехах промышленных зданий.

Посмотрите видео: Производство цемента

Крыша своими руками

Предыдущая запись

Из зимы — с чистыми трубами

Следующая запись

Как древние римляне научились делать цемент

15262

Добавить в закладки

Тициана Ванорио (Tiziana Vanorio) и Варунторн Канитпаньячароен

(Waruntorn Kanitpanyacharoen) из Стэнфордского университета

выявили геологический процесс, которые мог подтолкнуть древних

римлян к созданию бетона. В районе итальянского города Поццуоли в

почве естественным образом образовывалась гашеная известь,

которую римляне использовали для создания цемента. Подробности

изложены в журнале Science.

Подробности

изложены в журнале Science.

В 1982 геологи обратили внимание на странные процессы, идущие в итальянском городе Поццуоли — уровень почвы здесь вдруг начал подниматься с неожиданной скоростью, иногда достигавшей двух метров в год. Этот процесс сопровождался мелкими землетрясениями, и власти даже эвакуировали около 40 тысяч человек из старинного центра города, опасаясь большого землетрясения или извержения вулкана. Но ничего не произошло.

После того, как почву рядом с Поццуоли пробурили на глубину 2,9

км, геологи наткнулись на толстый слой угля. Под воздействием

жары и морской воды, этот слой начинал испускать углекислый газ,

а тот в свою очередь вступал в реакцию с кальцием и водородом, —

элементами, которыми богаты здешние скалы. Таким образом

получалась та самая гашеная известь, с помощью которой римляне

делали цементную смесь, лежащую в основе бетона. Кстати,

вулканический пепел, применявшийся для создания этой «opus

caementicium», привозили из Путеол — так в древности назывался

Поццуоли.

Оказалось, что под землей сформировалась прочная перекрывающая порода, которая не позволяла тектоническим силам вырываться на поверхность. Ученые изучили те реакции, которые привели к образованию этой породы, и даже создали ролик, объясняющий этот механизм (см. внизу новости).

Вполне вероятно, что древнеримские строители при создании бетона вдохновлялись этими природными химическими реакциями — а без этого бетона не было бы великих римских построек. Римские дороги, храмы и акведуки возводились во всех землях, принадлежавших римской империи. Многие древнеримские создания не просто сохранились до сегодняшнего дня, пережив и саму империю, и множество завоевателей, и природные катаклизмы, но и по-прежнему используются по прямому назначению — по древним акведукам все еще течет вода, а по проложенным древними римлянами дорогам ездят современные машины.

И все это благодаря умению изготавливать состав, похожий на

современный бетон. Они делали смесь их песка, извести, воды,

добавляя туда вулканический пепел, туф, осколки глиняных изделий. Получалось что-то вроде цемента, который они заливали в полости

между стенами, приобретавшими таким образом невероятную

прочность.

Получалось что-то вроде цемента, который они заливали в полости

между стенами, приобретавшими таким образом невероятную

прочность.

бетон гашеная известь древний рим

Информация предоставлена Информационным агентством «Научная Россия». Свидетельство о регистрации СМИ: ИА № ФС77-62580, выдано Федеральной службой по надзору в сфере связи, информационных технологий и массовых коммуникаций 31 июля 2015 года.

НАУКА ДЕТЯМ

Разработка химиков ННГУ позволит производить экологичную упаковку

17:09 / Химия

В РАН прошло прощание с академиком Анатолием Ивановичем Григорьевым

14:30 / Астрономия, Здравоохранение, Медицина, Наука и общество, Персона

Ученые МГУ уточнили массу черной дыры MAXI J1348-630

14:23 / Астрофизика

Лазерное «сканирование» сажи: как проанализировать мельчайшие частицы в пламени

13:05 / Химия

«Хвостатый» силикон позволит выделять вещества для изготовления духов и кожи

11:31 / Химия

Двести лет назад физик Ханс Эрстед обнаружил магнитное действие электричества

10:00 / Физика, Эксперименты

«Очевидное и невероятное в современной науке». В РосНОУ отметили 95 лет со дня рождения С.П. Капицы

В РосНОУ отметили 95 лет со дня рождения С.П. Капицы

21:00 / Досуг, Наука и общество, Персона, Физика

Реконструирован мозг древнейших спинозавров

20:00 / Палеонтология

Создана первая глобальная сеть роботизированных телескопов на пяти континентах

19:00 / Астрономия

Почвоведы СПбГУ реконструировали погодные условия Северного Кавказа в эпоху среднего палеолита

18:30 / Климат, Палеонтология

Вспоминая Сергея Петровича Капицу

14.02.2023

Памяти великого ученого. Наука в глобальном мире. «Очевиднное — невероятное» эфир 10.05.2008

04.03.2019

Памяти великого ученого. Нанотехнологии. «Очевидное — невероятное» эфир 3.08.2002

04.03.2019

История новогодних праздников

01.08.2014

Смотреть все

Сократите выбросы углерода и токсичных веществ, сделайте цемент чистым и экологичным

Экспертный блог › Вина Сингла Саша Сташвик

18 января 2022 г. Вина Сингла Саша Сташвик

Вина Сингла Саша Сташвик

Декарбонизация цементных заводов является важной частью достижения наших целей в области защиты окружающей среды. Цемент является ключевым компонентом бетона, который является наиболее широко используемым искусственным материалом на планете, и практически не имеет жизнеспособных альтернатив. Цемент невероятно грязен в производстве: хотя он составляет всего 10-15% массы бетона в обычной смеси, на его долю приходится до 90% выбросов парниковых газов (ПГ) (рис. 1).

Рис. 1. Слева показан процесс производства бетона, а справа показаны выбросы парниковых газов из бетона, из которых 90 % приходится на цемент и 10 % — на заполнители и другие материалы, а также на разработку карьеров, транспортировку и подготовку сырья.

Источник: Carbon 180

Если бы цементная промышленность была страной, она занимала бы четвертое место в мире по объему выбросов парниковых газов, уступая только Китаю, США и Индии, на долю которых приходится примерно 7-8% мирового выброса CO

2). Если мы не предпримем шаги по обезуглероживанию цемента, это число, вероятно, увеличится, поскольку спрос на бетон продолжает расти.

2). Если мы не предпримем шаги по обезуглероживанию цемента, это число, вероятно, увеличится, поскольку спрос на бетон продолжает расти.Рисунок 2: Доля мировых выбросов CO2, связанных с производством цемента (данные за 2017 г.).

Источник: McKinsey

При производстве цемента также выделяется много опасных загрязнителей воздуха, которые наносят вред здоровью; Цементная промышленность является третьим по величине источником промышленных загрязнений воздуха, таких как двуокись серы, оксиды азота (NOx) и окись углерода.

Проще говоря, очистка цементной промышленности имеет решающее значение для достижения наших целей в области климата и здоровья. Но, в отличие от двигателя внутреннего сгорания, у цемента нет доступной замены, которая могла бы масштабироваться достаточно быстро, чтобы соответствовать требованиям чрезвычайной климатической ситуации. Таким образом, хотя сокращение портландцемента и замена его существующими и появляющимися альтернативами может и должно быть приоритетом, наша зависимость от этого материала не только сохранится, но и, вероятно, возрастет в ближайшие десятилетия — сроки, наиболее важные для борьбы с изменением климата, — по мере урбанизации и обновления инфраструктуры.

Хорошей новостью является то, что импульс растет в штатах и на федеральном уровне, поскольку законодатели ищут разумные подходы к ограничению выбросов от производства цемента и используют покупательную способность правительства для расширения рынков более чистых альтернатив. Обязательства отрасли по углеродной нейтральности и дорожные карты также распространяются. Хотя некоторые из стратегий обезуглероживания, которые используют некоторые производители цемента, весьма проблематичны с точки зрения окружающей среды и/или здоровья, это говорит о том, что отрасль знает, что должна сформулировать план по борьбе с выбросами.

По мере того, как эти усилия продвигаются вперед, важнейший принцип, за который выступает NRDC, заключается в том, что снижение углеродного загрязнения от цемента не должно происходить за счет местного загрязнения.

Почему при производстве цемента так много углерода: горение и технологические выбросы.

На два аспекта процесса производства портландцемента приходится большая часть его углеродного следа. Цемент в основном производится путем сжигания ископаемого топлива, такого как уголь и нефтяной кокс, в цементных печах, похожих на большие печи, для нагревания известняка (сырья) до очень высоких температур (~2640°F/1500·9).0035 или

Рисунок 3. Источники выбросов CO2 в цементной промышленности Калифорнии в 2015 г.

Источники выбросов CO2 в цементной промышленности Калифорнии в 2015 г.

Источник: Global Efficiency Intelligence

Опасные загрязнители, в том числе загрязнители воздуха и ртуть, также выбрасываются в выбросы, связанные как с топливом, так и с выбросами, связанными с технологическими процессами. Эти загрязнители связаны с преждевременной смертью, неврологическими проблемами, астмой и другими респираторными заболеваниями.

Некоторые альтернативные виды топлива, продвигаемые промышленностью, обходятся жителям неприемлемо дорого.

Среди рычагов, часто упоминаемых для декарбонизации цементной промышленности, переход на твердые отходы топлива для замены ископаемого топлива в цементных печах. К сожалению, эти альтернативы, часто называемые цементной промышленностью «низкоуглеродными», включают пластик и твердые отходы, такие как шины (иногда называемые «топливом, полученным из шин»), которые выделяют очень опасные токсичные загрязнения.

Независимо от того, что сжигается, при сжигании отходов образуются и/или выделяются вредные химические вещества и загрязнители, в том числе загрязнители воздуха, такие как вызывающий рак бензол, ПФА, диоксины и твердые частицы, а также тяжелые металлы, такие как свинец и ртуть, которые вызывают неврологические заболевания, как обсуждают здесь наши коллеги. Эти химические вещества и загрязняющие вещества попадают в воздух, воду и продукты питания вблизи мусоросжигательных заводов и попадают в организм людей, когда они вдыхают, пьют и едят загрязняющие вещества.

Сообщества десятилетиями боролись с токсичным загрязнением от цементных заводов, и NRDC утверждает, что снижение выбросов углерода может и должно быть достигнуто без увеличения токсического загрязнения. По этим причинам NRDC выступает против использования в качестве топлива для декарбонизации цементных печей топлива, которое выделяет токсичные загрязнения, включая пластик и другие отходы.

Ключевым решением для обезуглероживания цемента является сжигание меньшего количества

чего-либо .

В дополнение к отказу от перехода на другие токсичные виды топлива, статус-кво сжигания газа и угля также является токсичным. Вот почему NRDC выступает за:

- Использование меньшего количества цемента — например, за счет снижения чрезмерной спецификации цемента в бетонных смесях и поощрения использования дополнительных вяжущих материалов, таких как пуццоланы из молотого стекла, для частичной замены цемента в бетонных смесях;

- Сделать печи для обжига цемента более эффективными, чтобы они потребляли меньше топлива; и

- Окончательный переход на действительно более чистые виды топлива — например, электрификация из возобновляемых источников, если и где это возможно, а также зеленый водород.

Кроме того, NRDC поддерживает политику, направленную на то, чтобы цементные заводы могли получить доступ к набору передовых технологий для сведения к нулю своих выбросов, включая варианты улавливания, утилизации и хранения углерода, как мы обсуждаем здесь. Улавливание углерода в цементе — это не способ продлить сжигание грязного ископаемого топлива, которое можно заменить, а способ уменьшить большую часть технологических выбросов, которые невозможно уменьшить иным образом для материала, на который мы полагаемся.

Улавливание углерода в цементе — это не способ продлить сжигание грязного ископаемого топлива, которое можно заменить, а способ уменьшить большую часть технологических выбросов, которые невозможно уменьшить иным образом для материала, на который мы полагаемся.

Сжигание отходов не является хорошим способом уменьшить загрязнение климата цементом или справиться с потоками пластиковых отходов.

Реальные решения по обращению с пластиковыми отходами должны быть сосредоточены на сокращении отходов в источнике, производстве меньшего количества пластика и использовании эффективных и проверенных методов механической и органической переработки, а не стимулировании сжигания этих материалов.

NRDC поддерживает четыре направления деятельности по сокращению загрязнения пластиком:

- Устранение проблемных и ненужных пластиков, таких как одноразовые пластики;

- Инновации и масштабирование моделей повторного использования и заправки;

- Создание нетоксичных материалов для замены пластика, полученного из ископаемого топлива; и

- Масштабируйте проверенные решения по механической переработке или компостированию.

Пример политики обезуглероживания цемента и бетона должен снизить токсическое загрязнение парниковыми газами

и . Поскольку правительства штатов и федеральные правительства являются такими крупными покупателями бетона, политика государственных закупок является мощным способом создания спроса на низкоуглеродистый бетон и, в более широком смысле, стимулирования использования все менее и менее углеродоемкого цемента. Законодательные собрания многих штатов приняли или активно обсуждают законы о закупках низкоуглеродистого бетона для строительных проектов, финансируемых государством, включая Калифорнию, Нью-Йорк, Нью-Джерси, Колорадо и Вирджинию. Ключевым принципом в этой работе должен быть запрет на включение цемента, произведенного с использованием грязного топлива, в государственные спецификации низкоуглеродистого бетона, другими словами, на получение «зеленого» кредита за изменения, которые могут снизить выбросы парниковых газов, но увеличить местное загрязнение воздуха.

Но политика закупок со стороны спроса — не единственный рычаг, доступный для политиков, стремящихся решить проблему воздействия цементной промышленности на климат и здоровье населения. NRDC будет продолжать выступать за пакет политик, который включает стимулы для сокращения выбросов углерода в готовых бетонных смесях; стандарты для прямой декарбонизации цементной промышленности в соответствии с государственными и национальными целями в области климата; и обязывает предотвращать увеличение вредного загрязнения.

Например, в 2021 году в Калифорнии был принят новый закон, который не только направлен на достижение нулевых выбросов парниковых газов, связанных с цементом, используемым в Калифорнии не позднее 2045 года, но также требует улучшения качества воздуха и поддержки экономического развития и развития рабочей силы для поселения возле цементных заводов. Другие штаты-лидеры в области климата, такие как Нью-Йорк, должны последовать этому примеру в этом году, демонстрируя беспроигрышную выгоду для климата и общественного здравоохранения.

Хотите вступить в бой? Мы нанимаем.

Поддержите нашу работу

Присоединяйтесь к нам

Когда вы зарегистрируетесь, вы станете членом сети активистов NRDC. Мы будем держать вас в курсе последних предупреждений и отчетов о ходе работы.

Процесс производства цемента: пошаговое руководство

Портландцемент на сегодняшний день является наиболее распространенным типом цемента общего назначения во всем мире. В этой статье рассматривается процесс производства цемента в 4 этапа.

Шаг 1: Добыча полезных ископаемых

Первым этапом процесса производства цемента является добыча основного сырья, в основном известняка, глины и других материалов.

Этап 2: Дробление

После добычи порода дробится. Это включает в себя несколько этапов. Первое дробление уменьшает размер породы до максимального размера около 6 дюймов. Затем порода поступает на вторичные дробилки или молотковые мельницы для измельчения примерно до 3 дюймов или меньше.

Этап 3: Измельчение, гомогенизация и клинкеризация

Далее в процессе производства цемента дробленая порода смешивается с другими ингредиентами, такими как железная руда или летучая зола, измельчается, смешивается и подается в цементную печь. Печь представляет собой теплоизолированную камеру типа печи, которая обеспечивает температуру, достаточную для завершения некоторых процессов, таких как закалка, сушка или химические изменения

Цементная печь нагревает все ингредиенты примерно до 2700 градусов по Фаренгейту в огромных цилиндрических стальных вращающихся печах, облицованных специальным огнеупорным кирпичом. Печи часто достигают 12 футов в диаметре — достаточно больших, чтобы вместить автомобиль, и во многих случаях длиннее, чем высота 40-этажного здания. Большие печи установлены с небольшим наклоном оси от горизонтали.

Мелкоизмельченное сырье или суспензия подается в верхнюю часть. В нижней части находится ревущий взрыв пламени, создаваемый точно контролируемым сжиганием порошкообразного угля, нефти, альтернативных видов топлива или газа при принудительной тяге.

Когда материал проходит через печь, некоторые элементы удаляются в виде газов. Остальные элементы объединяются, образуя новое вещество, называемое клинкером. Клинкер выходит из печи в виде серых шариков размером с мрамор.

Этап 4: Измельчение и хранение цемента

Клинкер и гипс для обычного портландцемента (OPC), известняк для известнякового цемента и шлак для шлакового цемента извлекаются из соответствующих бункеров и подаются на цементные мельницы. Шаровая мельница измельчает сырье до мелкого порошка в двух камерах, а именно в первой и второй камерах.

Две камеры имеют определенное количество шарового заряда разного размера от 17мм до 90мм. Отход мельницы подается на ковшовый элеватор, который подает материал в сепаратор, который разделяет мелкий и крупный продукт. Последний направляется на вход мельницы для доизмельчения, а конечный продукт хранится в бетонных силосах.

5. Упаковка

Извлеченный из силосов цемент подается на автоматические электронные упаковщики, где он упаковывается в мешки по 50 кг и отгружается на грузовиках.