Известковый раствор для кладки: Растворы для кладки: известковые, сложные, цементные

как приготовить 3 варианта прочной смеси

Как приготовить раствор для кладки кирпича таким образом, чтобы стена получилась исключительно прочной? Как правильно подобрать ингредиенты, чтобы они подходили для наружной, внутренней или огнеупорной кладки? Всё это – в представленном материале от редакции HouseChief.

Качественный раствор – залог хорошей кладки, которая простит десятки, и даже сотни летФОТО: notavito.ru

Читайте в статье

- 1 Какие требования к раствору предъявляет современная кладка

- 2 Виды растворов для кладки

- 3 Некоторые нюансы приготовления растворов

- 4 Известковый раствор для кладки

- 5 Обычная цементно-песчаная смесь

- 6 Шамотная смесь для огнеупорной кладки

- 7 Смесь извести и цемента – выбор профессионалов

- 8 Немного о пропорциях

- 9 Как приготовить раствор для кладки кирпича: пошаговый инструктаж

Какие требования к раствору предъявляет современная кладка

Строительные материалы нового поколения отличаются от тех, что использовали в прошлом веке. Новые технологии производства диктуют и современные требования к скрепляющему их раствору:

Новые технологии производства диктуют и современные требования к скрепляющему их раствору:

- высокая прочность при механических и атмосферных нагрузках при сохранении пластичности;

- высокая адгезия, способность к тепло— , водо- и звукоизоляции;

- способность образовывать тонкий слой;

- оптимальное время застывания для спокойной и последовательной работы.

Кроме всего прочего, для современных смесей важна подвижность. Её проверяют, погружая в раствор конусную деталь высотой 15 см весом 300 г. Для кладки полнотелого кирпича она должна погрузиться на глубину – от 9 до 13 см, пустотелого – от 7 до 8 см. Для работ в жару подвижность смеси должна быть в пределах 12-14 см.

Важно, чтобы раствор не тёк по кирпичу во время кладкиФОТО: specstroe.ru

Чтобы проверить тягучесть смеси, нужно наклонить ёмкость с ней под углом в 40º, состав не должен выливаться.

Для наземных или подземных сооружений нужны разные смеси. Особого подхода требует и клинкерный кирпич. На лицевой стороне фасада нужно удалить соль из раствора, а печи не кладут с использованием цементной смеси.

На лицевой стороне фасада нужно удалить соль из раствора, а печи не кладут с использованием цементной смеси.

Все эти нюансы следует учитывать при строительных работах.

Виды растворов для кладки

Для разных конструкций используют особые смеси. На современной стройке применяются следующие основные типы:

- цементно-песчаная масса – подходит для штукатурок, стяжек и кладок. Не путайте её с бетоном. так как в бетон кладут щебень, а в этот раствор в качестве заполнителя засыпается песок;

- известково-цементная смесь более эластична и может применяться для любых видов кладки. При замесе в состав засыпается гашёная известь, а в конце замеса – известковое молочко;

- глиняный раствор цемента считается более прочным, чем цементно-известковый и твердеет в более сжатые сроки. Для его смешивания используют тонкомолотую глину, очищенную от всего лишнего;

- известковая смесь – самая теплосберегающая, но считается и самой хрупкой.

Для её приготовления используют негашёную известь в смеси с песком.

Для её приготовления используют негашёную известь в смеси с песком.

ФОТО: rusvrnty.beget.tech

Для тех, кто не уверен в своей способности правильно подобрать ингредиенты и пропорциональность, в продаже есть готовые составы, в которые нужно просто добавить воды.

Использование таких смесей даёт гарантированный результат. Кроме того, не сложно подобрать состав для особых кладок. Специфика кладки указывается на упаковкеФОТО: izkirpicha.com

Важно! Прочность кладки связана не только с составом смеси, но и со спецификой материалов. Чем сильнее поверхность впитывает влагу, тем быстрее твердеет раствор.

Состав нужно постоянно поддерживать в подвижном состоянии, иначе он не будет пригоден уже через час-полтора. Он расслоится, а тяжёлые частицы выпадут в осадок.

Некоторые нюансы приготовления растворов

Мешать состав можно вручную лопатами, мастерками или с помощью специальных механизмов: миксеров и бетономешалок.

ФОТО: stroybrend.ru

Есть общий алгоритм замешивания всех типов растворов:

- первым делом смешивают сухие ингредиенты, и только потом в смесь добавляют в воду;

- пигменты и добавки сначала разводят, и только затем добавляют в смесь;

- песок для раствора тщательно просеивается;

- в каждой конкретной ситуации рассчитывается индивидуальная пропорция песка и цемента;

- для замеса берут чистую воду комнатной температуры.

В некоторых случаях в раствор вводят специальные добавки. Они улучшают качество смеси.

Для повышения пластичности в смесь вводят пластификаторы, они делают работу намного прощеФОТО: images.ru.prom.stДля ускорения полимеризации вводят отвердители

ФОТО: kazan.megastroy.comПри работах в холодное время года добавляют антиморозные добавки

ФОТО: www.td-stroimat.ruЕсли требуется цветная смесь – в состав вводят пигменты

ФОТО: blacklemag.

com

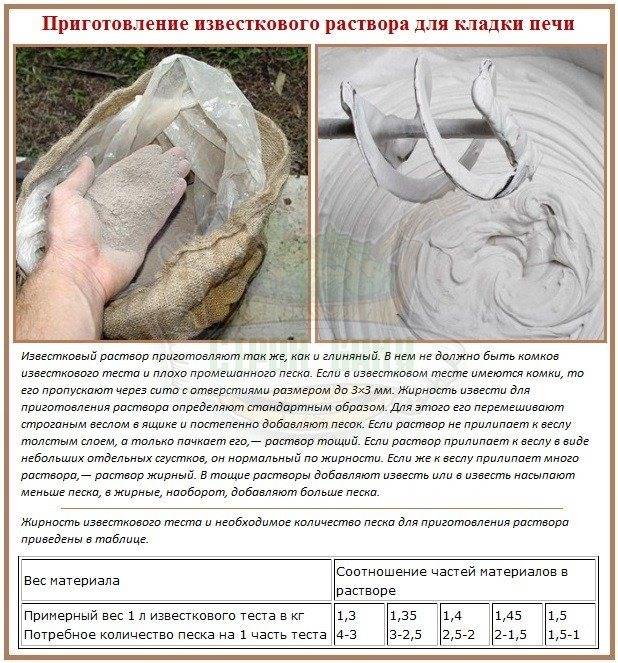

comИзвестковый раствор для кладки

Сохранившиеся до наших дней исторические памятники с каменной кладкой построены именно на растворе извести. О цементе тогда и не знали. Интересно, что для такого способа известь гасилась особым образом – её закладывали в ямы лет на 60. Место закладки передавалось по наследству в строительных династиях. Говорят, что вместе с известью закапывали падаль – павшую домашнюю скотину или других животных. Органика придавала будущей смеси особую прочность и эластичность.

Когда раствор замешивали, к нему добавляли яйца. Существовал даже яичный налог на строительство. Им обкладывали местное население при строительстве каких-то зданий общего пользования: крепостей и церквей. Добавляли в раствор и кровь животныхФОТО: avatars.mds.yandex.net

Тысячелетний опыт показывает, что такая смесь не боится времени. Но сейчас известь используют редко. Производители цемента вытеснили эту технологию со строительного рынка.

Известковая смесь делается из негашёной извести. Её соединяют с просеянным песком и заливают воду. Процесс гашения повышает температуру раствора. Обычно берут пропорцию 1 к 3, то есть, на 1 часть извести берётся 3 части песка.

Её соединяют с просеянным песком и заливают воду. Процесс гашения повышает температуру раствора. Обычно берут пропорцию 1 к 3, то есть, на 1 часть извести берётся 3 части песка.

Обычная цементно-песчаная смесь

Самый распространённый состав, который используют практически на всех стройках – простая смесь цемента, песка и воды. Сперва, как положено, смешивают сухую массу в пропорции 1 к 3.

Нужно признать, что такой раствор – самый лёгкий в приготовлении, но не самый хороший в работе и последующей эксплуатацииФОТО: aquagroup.ru

Он слишком жёсткий и малоподвижный. Результатом является крошение уже спустя несколько лет, которое может привести даже к разрушению кладки.

Шамотная смесь для огнеупорной кладки

Для конструкций, подвергающихся высокотемпературному воздействию, используются особые кирпичи и растворы. Простая цементная масса для этой цели не подходит.

Для такой работы используют смесь молотой огнеупорной глины, шамотного песка, цемента, воды и солиФОТО: www.

rakentaja.fi

rakentaja.fiПеред замешиванием глину замачивают на некоторое время. Потом все остальные ингредиенты смешивают между собой в сухом виде и добавляют в глиняную основу. Пластичный состав из глины, не должен сползать с мастерка. Профессионалы рекомендуют добавлять к этой смеси ещё немного жидкого стекла.

Смесь извести и цемента – выбор профессионалов

Добавление в цементную кладочную массу извести объединяет лучшие свойства цементно-песчаного и известкового состава. Сделать это можно несколькими способами:

- добавить к раствору негашёную известь на стадии смешивания сухих ингредиентов, а затем развести водой при постоянном перемешивании;

- можно ввести в смесь известковое тесто. Известь разбавляют небольшим количеством воды, и потом этот состав постепенно добавляют в сухую песчано-цементную смесь.

- в сухую смесь песка и цемента заливают при помешивании известковое молоко. Этот раствор затворяет сухие компоненты и придаёт смеси эластичность.

ФОТО: mr-beton.

ru

ruНемного о пропорциях

Для простой цементно-песчаной смеси, как мы уже говорили, применяется пропорция 1 к 3. Но эта распространённая норма подходит не ко всем маркам цемента. Она годится для М 500, а вот для М 400 лучше соблюдать соотношение 1 к 2,5.

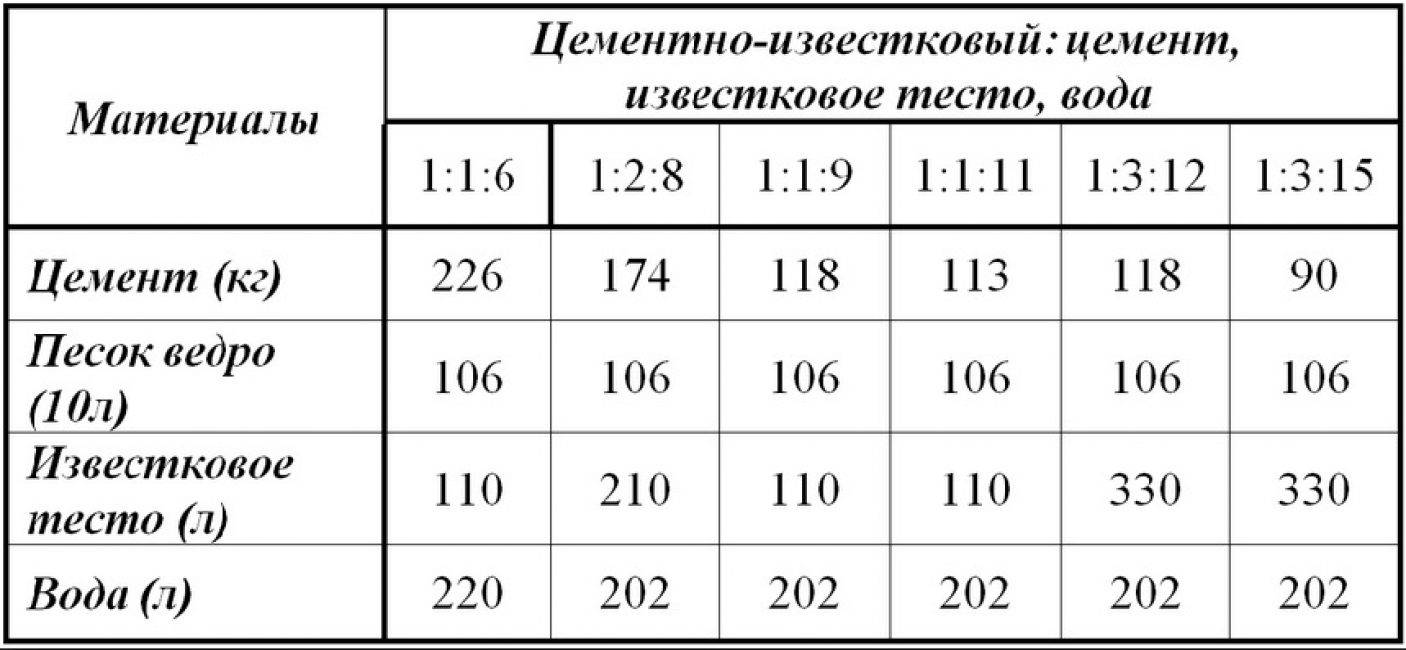

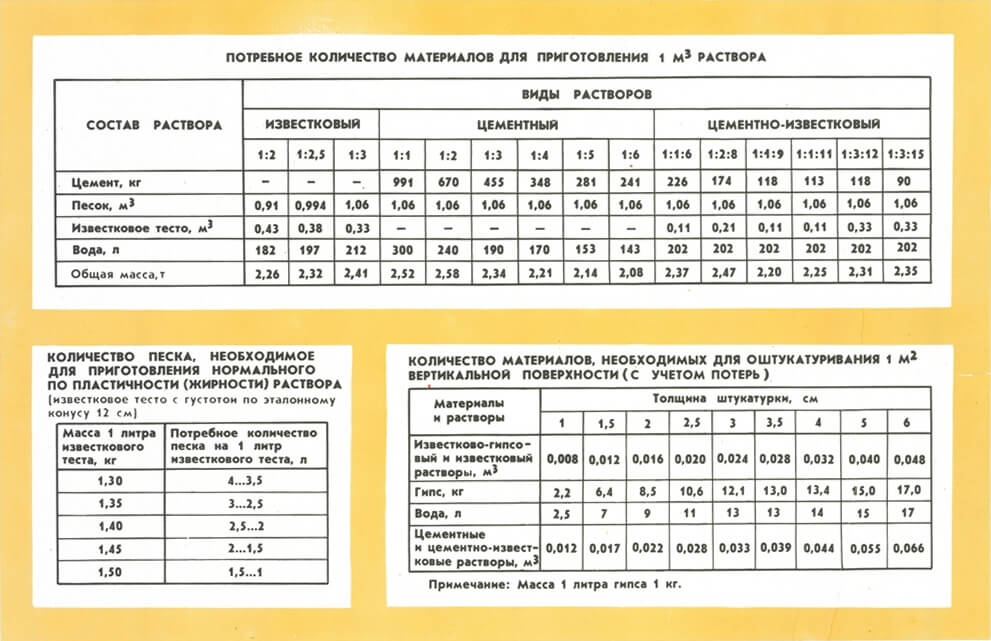

Для известковой-цементной смеси используют такие пропорции:

- М 300 – 1 часть, песок – 5, известь – 0,2;

- М 400 – 1 часть, песок – 4, известь – 0,3;

- М 500 – 1 часть, песок – 3, известь – 0,2.

ФОТО: 4.bp.blogspot.com

Как приготовить раствор для кладки кирпича: пошаговый инструктаж

Для замеса простого цементно-песчаного раствора потребуется сам цемент, вода, просеянный песок и жидкое мыло, которое заменит пластификатор.

Первым делом в бетономешалку нужно залить воду в нужном количествеПосле, в воду добавляется немного моющего средства, через несколько минут перемешивания оно даст пенуВ бетономешалку засыпается цементно-песчаная смесь и перемешивание продолжается, пока консистенция смеси не станет похожа на густую сметануОбратите внимание: на упаковке цемента производители размещают информацию о допустимых пропорциях для разных целейГотовый раствор переливается в ёмкость, из которой её уже будут брать для работыПомните, что для расходования готового состава у вас всего 2 часа, так что не стремитесь сделать сразу много раствораКак приготовить цветную массу– в этом небольшом видеоматериале:

Watch this video on YouTube

Помните, что чем качественнее раствор для кладки – тем прочнее будут стены вашей конструкции. Не экономьте на хорошем песке и цементе, используйте пластификаторы и известь – тогда ваш дом простоит сотни лет на радость вашим потомкам.

Не экономьте на хорошем песке и цементе, используйте пластификаторы и известь – тогда ваш дом простоит сотни лет на радость вашим потомкам.

А что вы добавляете в раствор для кладки? Напишите об этом в комментариях!

[totalpoll]

Известковый раствор: свойства и применение

Статьи

Категории 22 09 2012, 00:00Известковый раствор — строительный раствор, который в основном состоит из таких компонентов, как гашеная известь, песок и вода.

Свойства: после нанесения раствор медленно застывает, при этом гидроксид кальция реагирует с углекислым газом воздуха и образует карбонат кальция:

CO2 + Ca(OH)2 → CaCO3 + h3O

Такая реакция происходит только с добавлением воды, так что свежий раствор лучше держать влажным.

Рис.1 Выгрузка известкового раствораХарактеристики известкового раствора:

1. Отличная схватка с различными видам поверхностей, такими как каменные и бетонные, а так же деревянные.

2. Имеет высокую эластичность, благодаря которой после нанесения на штукатурке не появляются трещины.

4. Известковый раствор не поддается грибкам и проявлению плесени, что немаловажно для вашего здоровья.

5. Раствор очень удобный в использовании, легко наносится шпателем и долгое время поддается обработке.

6. Раствор медленно застывает, так что возможно его приготовления большими количествами.

Применение известкового раствора

В основном известковый раствор служит отличным материалом для штукатурки и кладки. Благодаря своей пластичности и свойствам затвердения стены получаются гладкими и ровными.

Известковый раствор пользуется большой популярностью, так как он непривередлив к любым покрытиям, небольшой его недостаток лишь в том, что он боится влаги и его не рекомендуют использовать в ванных помещениях. Но тут, же есть и выход из такой ситуации: при добавлении цемента в раствор мы получаем уже так называемый

Из известкового раствора делают как обычную штукатурку впоследствии под покраску, так и декоративную для фасадов.

Так же известковый раствор используют для кладки кирпича или камня, но этот раствор менее прочен, чем цементные аналоги, поэтому его используют гораздо реже.

Оцените статью:

( 1 ) ( 5.0 ) 5-10 %

РВ М4 П8 раствор известковыйАртикул: 12039

2 880,00 грн

2 592,00 грн

Топ продаж -9.

Артикул: 12006

3 039,00 грн

2 736,00 грн

Известковые растворы и другие типы кладочных вяжущих

Известковый раствор получают из известняка, состоящего в основном из карбоната кальция (CaCO 3 ), который обжигают в печи при температуре выше 700°C (процесс кальцинирования) и гашат водой для получения извести, которую затем смешивают с песком для приготовления раствора. При обжиге известняк разлагается, теряя углекислый газ и 40% своего веса с образованием негашеной извести (CaO).

CaCO 3 → CaO + CO 2 ( г )

Негашеная известь затем добавляется в воду во время процесса гашения, что приводит к экзотермической реакции, в результате которой образуется гидроксид кальция (Ca(OH) 2 ), известный как гашеная известь.

CaO + H 2 O → Ca(OH) 2 + тепло

Этот процесс традиционно проводился в яме, вырытой в земле, где негашеная известь оставлялась для созревания, позволяя гидроксиду кальция разрушиться. медленно и тщательно, чтобы добиться характерной гладкости, удобоукладываемости и липкости тонкой известковой замазки. 2 В настоящее время гашение производится путем продувки паром негашеной извести, в результате чего получается порошок, известный как гашеная известь.

На этом этапе гашеную известь смешивают с песком в соотношении 1:2-3 по объему для получения известкового раствора, который затем можно использовать для кладки каменных блоков или в качестве штукатурки или штукатурки. Если используется гашеная известь, необходимо добавить воду, однако объем воды не должен значительно превышать объем извести. Известковый раствор схватывается при контакте с углекислым газом, присутствующим в воздухе, в процессе, известном как карбонизация, и снова превращается в карбонат кальция.

Ca(OH) 2 + CO 2 → CaCO 3 + H 2 O

Известковые растворы обычно классифицируются как растворы, твердеющие на воздухе. Когда вода в свежем растворе испаряется, воздух может проникать в теперь открытые поры, позволяя CO 2 реагировать с известью внутри раствора, достигая полного затвердевания. Поскольку для схватывания и затвердевания известковых растворов требуется CO 2 , существуют некоторые ограничения в отношении того, где их можно и где нельзя использовать. Они не затвердевают должным образом в очень влажной среде, потому что вода не оставляет поры открытыми для проникновения воздуха. Их также нельзя использовать в массе или в сердцевине толстых стен, потому что карбонизация не произойдет за разумное время, позволяющее раствору затвердеть. Непрореагировавший Ca(OH) 2 часто встречается в сердцевине древних стен. 3

Использование известкового раствора в кладочной системе дает несколько преимуществ. Они обладают более высокой паропроницаемостью, позволяя системе дышать, предотвращая попадание влаги и делая систему более долговечной. Известковый раствор обеспечивает гибкость кладочной системы, позволяя ей приспосабливаться к движениям, возникающим в результате воздействия окружающей среды и структурных нагрузок. Низкая прочность раствора обеспечивает любые подвижки конструкции вдоль швов между элементами кладки, предохраняя их от растрескивания и разрушения. Известковые растворы также считаются автогенными или самовосстанавливающимися. Трещины и трещины заживают в процессе растворения, транспорта и повторного осаждения соединений кальция, CaCO 3 и Ca(OH) 2 в растворе. Вода позволяет соединениям, содержащим кальций, переходить в раствор, а затем переносит их из зоны, богатой связующим, в пустоты и трещины, имеющиеся в растворе. Затем повторно осажденные соединения кальция могут заполнить тонкие трещины. 4

Они обладают более высокой паропроницаемостью, позволяя системе дышать, предотвращая попадание влаги и делая систему более долговечной. Известковый раствор обеспечивает гибкость кладочной системы, позволяя ей приспосабливаться к движениям, возникающим в результате воздействия окружающей среды и структурных нагрузок. Низкая прочность раствора обеспечивает любые подвижки конструкции вдоль швов между элементами кладки, предохраняя их от растрескивания и разрушения. Известковые растворы также считаются автогенными или самовосстанавливающимися. Трещины и трещины заживают в процессе растворения, транспорта и повторного осаждения соединений кальция, CaCO 3 и Ca(OH) 2 в растворе. Вода позволяет соединениям, содержащим кальций, переходить в раствор, а затем переносит их из зоны, богатой связующим, в пустоты и трещины, имеющиеся в растворе. Затем повторно осажденные соединения кальция могут заполнить тонкие трещины. 4

Гидравлическая известь

Вяжущее считается гидравлическим, если оно может схватываться и набирать прочность за счет химического взаимодействия с водой. Гидравлические извести получают из смесей известняка с глинами, которые могут встречаться в природе в виде нечистого известняка (природные гидравлические извести, НГЛ) или быть получены искусственно (гидравлическая известь, ГЛ) путем добавления глины и других материалов к гидроксиду кальция. Нечистый или загрязненный глиной известняк содержит кремнезем и глинозем, а часто и другие материалы, которые могут обеспечивать гидравлические свойства. 5 Эти примеси образуют материалы, подобные тем, которые содержатся в портландцементе, такие как двухкальциевый силикат, алюминат и фазы железа. Гидравлические известковые растворы прочнее и схватываются быстрее, чем известковые растворы, но при этом они воздухопроницаемы, позволяют влаге выходить из кладочной системы и могут затвердевать под водой.

Гидравлические извести получают из смесей известняка с глинами, которые могут встречаться в природе в виде нечистого известняка (природные гидравлические извести, НГЛ) или быть получены искусственно (гидравлическая известь, ГЛ) путем добавления глины и других материалов к гидроксиду кальция. Нечистый или загрязненный глиной известняк содержит кремнезем и глинозем, а часто и другие материалы, которые могут обеспечивать гидравлические свойства. 5 Эти примеси образуют материалы, подобные тем, которые содержатся в портландцементе, такие как двухкальциевый силикат, алюминат и фазы железа. Гидравлические известковые растворы прочнее и схватываются быстрее, чем известковые растворы, но при этом они воздухопроницаемы, позволяют влаге выходить из кладочной системы и могут затвердевать под водой.

Реакция кремнезема и глинозема глины с теплом, водой и известью обеспечивает гидравлический компонент вяжущего. Существует два основных типа гидравлических компонентов: алит (трехкальциевый силикат, C 3 S) и белит (двухкальциевый силикат, C 2 S). Алит образуется только при температуре обжига выше 1260°С и поэтому не присутствует в гидравлической извести, где исходный материал обжигается при температуре от 600 до 1200°С. Алит является основным гидравлическим компонентом портландцемента. Белит образуется при температурах от 900 до 1200°C, что соответствует диапазону обжига извести. 6 Анализ показал, что гидравлическая известь использовалась в средневековых сооружениях до современного открытия этого процесса в результате обжига богатого глиной известняка при соответствующих температурах для получения белита, в результате чего была получена натуральная гидравлическая известь. 7

Алит образуется только при температуре обжига выше 1260°С и поэтому не присутствует в гидравлической извести, где исходный материал обжигается при температуре от 600 до 1200°С. Алит является основным гидравлическим компонентом портландцемента. Белит образуется при температурах от 900 до 1200°C, что соответствует диапазону обжига извести. 6 Анализ показал, что гидравлическая известь использовалась в средневековых сооружениях до современного открытия этого процесса в результате обжига богатого глиной известняка при соответствующих температурах для получения белита, в результате чего была получена натуральная гидравлическая известь. 7

Природная гидравлическая известь производится из известняка (карбоната кальция, ГК), содержащего 5-20% глины (мергелистого известняка), который при обжиге при высокой температуре (1000-1100°С) приводит к реакции кремнезема с известью с образованием белит или двухкальциевый силикат (C 2 S), известь (оксид кальция, C), оксид алюминия (A) и диоксид углерода (C).

CC + AS → C 2 S + C + A + C

Поскольку в известняке больше карбоната кальция, чем в глине, при обжиге образуется значительное количество негашеной извести (CaO). Затем обожженный камень гасят расчетным количеством воды, превращая его в порошок, как видно из приведенной выше реакции.

Гидравлическая известь сначала затвердевает в результате реакции двухкальциевого силиката с водой (H) при комнатной температуре с образованием гидратированного силиката кальция (CSH) и некоторого количества свободной извести (гидроксида кальция, CH).

C 2 S + H → CSH + CH

Как и известь, гидравлическая известь подвергается карбонизации. Углекислый газ из атмосферы проникает в раствор после его высыхания, превращая гашеную известь в карбонат кальция и расщепляя гашеный силикат кальция на карбонат кальция и аморфный кремнезем (SH).

CSH + CH + C → CC + SH + H

В процессе затвердевания вяжущее претерпевает некоторую усадку, и для уменьшения усадки и улучшения механических свойств вяжущего требуется добавление безусадочного инертного наполнителя, песка. характеристики. Типичное соотношение для гидравлического известкового раствора по объему составляет 1 часть порошка гидравлической извести на 1-3 части песка на 1/3-½ части воды.

характеристики. Типичное соотношение для гидравлического известкового раствора по объему составляет 1 часть порошка гидравлической извести на 1-3 части песка на 1/3-½ части воды.

Натуральный цемент

В восемнадцатом веке впервые со времен римлян произошли существенные изменения в понимании вяжущих материалов. В 1796 преподобному Джеймсу Паркеру был выдан патент на изобретение «римского цемента», природного цемента, отличавшегося быстрым схватыванием. Затем на рынке стали появляться многие другие типы природного цемента, все с различными характеристиками. Природные цементы производятся из глинистых известняков, таких как мергели и септариум, с содержанием глины более 25%. Они классифицируются как натуральные, потому что все необходимые материалы уже присутствуют в известняке. Известняк обжигают в печи при таких же низких температурах, 1000-1100°С, которые используются для обжига гидравлической извести. Кальций в известняке соединяется с алюмосиликатами в глине, образуя гидравлические минералы. 8 После обжига кальцинированная порода измельчается в мелкий порошок, в отличие от извести, природный цемент не гасится.

8 После обжига кальцинированная порода измельчается в мелкий порошок, в отличие от извести, природный цемент не гасится.

Натуральный цемент представляет собой гидравлическое вяжущее с быстрым схватыванием за счет образования гидратов алюмината кальция. 9 В качестве вяжущего натуральный цемент обладает более высокой прочностью на сжатие по сравнению с известковыми растворами, но при этом проницаем для водяного пара. Быстрое схватывание и гидравлические свойства природного цемента сделали его популярным раствором для строительных проектов, а также для общего строительства в девятнадцатом веке до появления портландцемента в середине девятнадцатого века. Свойства природного цемента являются прямым результатом количества и состава глины, присутствующей в известняке.

Портландцемент

Портландцемент был запатентован Джозефом Аспдином в 1827 году, который утверждал, что его изобретение может производить искусственный камень не хуже портландцемента. Однако его изобретение еще не было сравнимо с тем, что используется сегодня. Материал, сравнимый с современным цементом, был произведен И. К. Джонсоном в 1845 году путем обжига известняка и глины при таких высоких температурах, что конечный продукт представлял собой застеклованную массу. 10 По мере развития технологии печей в девятнадцатом веке они могли обжигать при более высоких температурах в течение более длительных периодов времени, что позволяло полностью остекловывать силикаты, присутствующие в глине.

Однако его изобретение еще не было сравнимо с тем, что используется сегодня. Материал, сравнимый с современным цементом, был произведен И. К. Джонсоном в 1845 году путем обжига известняка и глины при таких высоких температурах, что конечный продукт представлял собой застеклованную массу. 10 По мере развития технологии печей в девятнадцатом веке они могли обжигать при более высоких температурах в течение более длительных периодов времени, что позволяло полностью остекловывать силикаты, присутствующие в глине.

Портландцемент получают путем обжига смеси известняка (CC) и глины (AS), около 22%, при высоких температурах (1450°C), при которых происходит почти полное плавление, превращая смесь известняка и глины в их гидравлические минеральные разновидности, в результате чего после охлаждения образуется клинкер. Затем клинкер тонко измельчают в порошок и смешивают с 5% гипса, что необходимо для уменьшения скорости схватывания, которое начинается при смешивании порошка с водой. Обжиг исходного продукта при этой температуре приводит к получению трехкальциевого силиката (C 3 S, алит), двухкальциевый силикат (C 2 S, белит, единственное активное соединение в гидравлической извести), трехкальциевый алюминат (C 3 A) и алюмоферрит кальция (C 4 AF) .

Обжиг исходного продукта при этой температуре приводит к получению трехкальциевого силиката (C 3 S, алит), двухкальциевый силикат (C 2 S, белит, единственное активное соединение в гидравлической извести), трехкальциевый алюминат (C 3 A) и алюмоферрит кальция (C 4 AF) .

CC + AS → C 3 S + C 2 S + C 3 A + C 4 AF

Затем к продуктам добавляют воду (H), что приводит к образованию гидратированного кальция силикат (CSH), гидратированный алюминат кальция (CAH) и свободная известь, гидроксид кальция (CH). Эта реакция вызывает затвердевание цемента и придает ему его гидравлические свойства, а также высокую прочность.

C 3 S + C 2 S + C 3 A + H → CSH + CAH + CH

По мере старения материала и карбонизации свободная известь снова превращается в карбонат кальция и преобразует гидратированный силикат кальция и алюминат в аморфный кремнезем и глинозем. Реакция карбонизации очень незначительна и не снижает механической прочности цементного раствора.

Реакция карбонизации очень незначительна и не снижает механической прочности цементного раствора.

CSH•CAH•CH + C → CC + SH + AH

Физические свойства портландцемента в первую очередь диктуются трехкальциевым силикатом (C 3 S). C 3 S – это то, что придает портландцементу быстрое время затвердевания и высокую прочность. Во время отверждения C 3 S будет гидратироваться с образованием гидратированного силиката кальция (CSH), так же как и двухкальциевый силикат (C 2 S), но C 3 S будет производить в три раза больше гидроксида кальция (CH), чем C 2 S делает. Образование гидроксида кальция начинается, как только к порошкообразному клинкеру добавляется вода, и кристаллизуется в порах строительного раствора, изменяя структуру пор. 11 Это приводит к плохой структуре пустот внутри строительного раствора, что делает его достаточно плотным и снижает паропроницаемость до такой степени, что он в четыре раза менее паропроницаем, чем натуральная гидравлическая известь. Кристаллизация гидроксида кальция также изменяет эластичность строительного раствора, делая его более жестким, что подвергает строительный раствор более высокому риску образования долговременных трещин.

Кристаллизация гидроксида кальция также изменяет эластичность строительного раствора, делая его более жестким, что подвергает строительный раствор более высокому риску образования долговременных трещин.

1 Торрака, Джорджио. Лекции по материаловедению для архитектурной консервации . (Лос-Анджелес: Институт сохранения Гетти, 2009 г.). 50.

2 Броклебанк, Ян. Строительная известь в консервации . (Шефтсбери: Донхед, 2012). 23.

3 Торрака. 53.

4 Любелли, Б., Т.Г. Ниджланд и Р.П.Дж. Ван Хис. «Самовосстановление растворов на основе извести: наблюдения под микроскопом и тематические исследования». HERON 56.1/2 (2011): 76.

5 Брохлебанд. 48.

6 Броклбэнк. 24.

7 Торрака. 58.

8 Лоури, Ричард М. П. «В защиту природного цемента: критическое исследование эволюции технологии бетона в Форт-Тоттен, Нью-Йорк». (Диссертация. Колумбийский университет, 2013) 6.

9 Броклбэнк. 11.

10 Торрака. 61.

11 «Минералогия вяжущих и влияние содержания свободной извести и добавок цемента в известковые растворы». Испытания и исследования продуктов из натуральной гидравлической извести из Сент-Астье, Великобритания . (Сент-Астье, 2006 г.). 8 ноября 2013 г. http://www.stastier.co.uk/nhl/testres/mineralogy.htm

Известь Works .us

Что такое известь MASON? | Graymont

Тип N или нормальная гашеная известь, продукты только частично гидратированы и/или имеют плохую удобоукладываемость. Для того, чтобы эти продукты эффективно работали в кирпичной кладке, необходимы дополнительные добавки и/или длительные периоды выдержки. Требуется выдержка не менее 24 часов, прежде чем доломитовый гидрат типа N можно будет приемлемо использовать для каменной кладки.

Тип NA или обычная воздухововлекающая известь представляет собой гашеную известь типа N, содержащую воздухововлекающую добавку. Эти продукты должны захватывать от 7% до 14% воздуха при смешивании с цементом и песком в строительных растворах. При смешивании с раствором типа М или использовании для армирования конструкций содержание воздуха в растворе не может превышать 12%.

Тип S , или специальные продукты из гашеной извести, представляют собой комбинацию гидроксидов кальция и магния. В строительстве доломитовая гашеная известь типа S имеет высокий уровень гидратации и контролируемую пластичность (водоудержание). Это позволяет минимизировать периоды замачивания перед нанесением. Эти продукты не могут уносить более 7% воздуха. Из-за легкости смешивания, высокой прочности сцепления и высокого уровня пластичности этих продуктов гашеная известь типа S используется в большинстве кладочных работ, где в Соединенных Штатах используются цементно-известковые растворы. (Почему известь типа S является лучшей известью для соединения?)

Это позволяет минимизировать периоды замачивания перед нанесением. Эти продукты не могут уносить более 7% воздуха. Из-за легкости смешивания, высокой прочности сцепления и высокого уровня пластичности этих продуктов гашеная известь типа S используется в большинстве кладочных работ, где в Соединенных Штатах используются цементно-известковые растворы. (Почему известь типа S является лучшей известью для соединения?)

Тип SA или специальная воздухововлекающая известь представляет собой гашеную известь типа S, содержащую воздухововлекающую добавку. Эти продукты должны захватывать от 7% до 14% воздуха при смешивании с цементом и песком в строительных растворах. При смешивании с раствором типа М или использовании для армирования конструкций содержание воздуха в растворе не может превышать 12%.

Требуемые характеристики гашеной извести типа N и типа S по ASTM C270 (гашеная известь для каменной кладки) приведены в следующей таблице:

| Параметр | Тип N | Тип NA | Тип S | Тип SA |

|---|---|---|---|---|

Оксиды кальция и магния (нелетучие вещества), мин. % % | 95% | 95% | 95% | 95% |

| Двуокись углерода (в состоянии поставки), макс. % | 5% | 5% | 5% | 5% |

| Негидратированные оксиды (в состоянии поставки), макс. % | 8% | 8% | ||

| Plus 30 Mesh Остаток, макс. % на (или без хлопков или ям) | 0,5% | 0,5% | 0,5% | 0,5% |

| Пластичность (единицы Эмли), мин. | 200 | 200 | ||

| Содержание воздуха — минимум (%) | 7% | 7% | 94 | |

| Содержание воздуха — максимальное (%) | 7% | 12-14% | 7% | 12-14% |

| Водоудержание (%) мин. | 75% | 75% | 85% | 85% |

Для анализа размеров, если в образце остается более 0,5% остатка 30 меш, продукт считается приемлемым, если он проходит тест на всплывающую пластину без хлопков и ямок.

Для её приготовления используют негашёную известь в смеси с песком.

Для её приготовления используют негашёную известь в смеси с песком.