Изготовление шлакоблоков: видео, чертежи станков, форм и вибропресса

Производство шлакоблоков

Производство шлакоблоков бизнес. Технология и оборудование для производства шлакоблоков.

Шлакоблок – простой в производстве и доступный по цене строительный материал, обладает хорошими тепло и звукоизоляционными свойствами. Организовать производство шлакоблоков можно с небольшим стартовым капиталом.

Существует несколько разновидностей шлакоблоков, которые отличаются размером и наличием пустотелых отверстий.

Оборудование для производства шлакоблоков.

Для организации производства шлакоблоков понадобится оборудование:

Бетономешалка принудительного типа для приготовления полусухих смесей.

Станок для производства шлакоблоков. Станок представляет собой пресс с формой матрицей для блоков.

Существует несколько разновидностей станков для производства шлакоблоков. Самый простой это ручной станок (несушка), станок вручную передвигается и оставляет готовые блоки на площадке.

Более производительные полуавтоматические станки, здесь усилие пресса уже в несколько раз больше ручного станка и шлакоблоки получаются более прочными.

Это минимальный комплект оборудования для небольшого мини производства шлакоблоков, если требуется высокая производительность, понадобится установить автоматическую линию.

Автоматические линии для производства шлакоблоков, состоят из автоматического станка, ленты транспортёра для подачи бетонного раствора и бетономешалки принудительного типа.

Автоматические линии позволяют организовать производство с высокой производительностью.

Технология производства шлакоблоков.

Процесс производства шлакоблоков состоит из нескольких этапов.

Приготовление полусухой бетонной смеси.

Для изготовления шлакоблоков используется полусухая смесь, существует несколько разновидностей смеси в зависимости от используемого сырья.

Состав раствора для изготовления шлакоблоков согласно ГОСТ 6665-91 «Камни стеновые бетонные»

- 5 частей отсева щебня.

- 1 часть цемента М400 класс Д20.

- 3 части просеянного песка.

- Вода 0,5% от количества цемента.

Таблица: расход материалов на изготовление одного шлакоблока размером 188 x 190 x 390 мм, количество блоков в 1 м3 — 72 шт, марка прочности — м75, объём каждого блока — 0,0139 м3

В качестве наполнителя вместо отсева щебня могут использоваться отходы горения доменных печей, шлак, перлит или керамзит. Обычно для производства используется наполнитель, который наиболее распространён в регионе, если это гранитный карьер, то есть смысл делать шлакоблоки из гранитного отсева.

Следующий этап формовка

В форму матрицу станка засыпается бетонный раствор, включается режим вибрации, в процессе чего бетонная смесь уплотняется в форме, остатки воздуха выходят на поверхность раствора.

Затем в форму с раствором опускается пуансон, под воздействием пресса формируется шлакоблок и сразу извлекается из формы, при этом блок должен не крошиться сохранять форму.

Заключительный этап – набор прочности.

Блоки сразу укладываются на ровную площадку на 2 – 3 суток для набора первоначальной прочности необходимой для транспортировки.

Процесс производства шлакоблоков на автоматическом станке показан в этом видео.

Бизнес на производстве шлакобетонных блоков.

При наличии доступного наполнителя (отсев щебня, керамзит, шлак или известняк) себестоимость производства шлакобетонных блоков будет довольно низкой, это позволит войти на рынок стройматериалов и занять нишу.

видео-инструкция по монтажу своими руками, чертежи, фото

Ни для кого не секрет, что выбирая строительный материал, рядовой потребитель обратит внимание на доступные по цене и простые по технологии применения изделия.

Дои из шлакоблока – дешево и быстро

Шлакоблок и сейчас, как много лет назад, привлекает покупателей впечатляющими техническими характеристиками:

- прочностью,

- морозоустойчивостью,

- плотностью,

- теплопроводностью,

- а также возможностью значительно удешевить строительство и массовое, и индивидуальное.

Одним из несомненных достоинств стеновых блоков является и то, что его можно производить своими руками и для личного потребления, и на продажу.

Небольшие заводы по производству материала не требуют значительных капиталовложений и больших производственных площадей. Важно и то, что сами шлакоблоки и виброформовочное оборудования, на котором их производят, не подлежат обязательной сертификации.

Содержание

- 1 Классификация шлакоблоков

- 2 Сырье, необходимое для производства стеновых блоков

- 3 Самостоятельное изготовление шлакоблоков механизированным способом

- 3.1 Этапы процесса

- 4 Изготовление стеновых блоков кустарным способом

- 4.

1 Этапы работы

1 Этапы работы

- 4.

- 5 Важный момент

- 6 Резюме

Классификация шлакоблоков

Фото пустотелого блока и полублока

Все же производители блоков придерживаются следующей классификации изделий по назначению и их размерам:

- Полный блок (пустотелый или полнотелый) имеет размеры 390х190х188 мм;

- Полублок (пустотелый) — 390х120х188 мм или 390х90х188 мм;

Вес полнотелого блока варьируется в пределах 25-28кг, пустотелого – 18-23кг, а полублока – 10-13кг.

По количеству пустот различают:

- Полнотелые блоки – самые прочные, применяются при возведении цоколей, несущих конструкций колонн;

- Пустотелые блоки – из них выкладывают стены и внутренние перегородки. Их характеристики зависят от процентного соотношения пустот к весу камня и вида полостей внутри:

- 40% пустотность обеспечивает самые высокие показатели по теплопроводности и самые низкие по прочности;

- 30% пустотность гарантирует идеальный баланс прочностных и теплоизоляционных характеристик;

Считается, что изделия с пустотами круглой или овальной формы — самые прочные, а с квадратными — удобные в монтаже, так как они ровно ломаются без применения инструментов.

На крупных заводах по производству шлакоблоков освоили технологию изготовления продукции с лицевой поверхностью под фактуру дикого камня. Делается это при помощи специальных полиуретановых форм. Различные красящие добавки позволяют придавать стеновым блокам различные цвета, что экономит средства и время на внешнюю отделку строящихся зданий.

Палитра цветов этого продукта впечатляет

Сырье, необходимое для производства стеновых блоков

Основные компоненты для производства шлакоблоков:

- вяжущее вещество;

- наполнитель;

- вода;

- различные пластификаторы и модификаторы бетона.

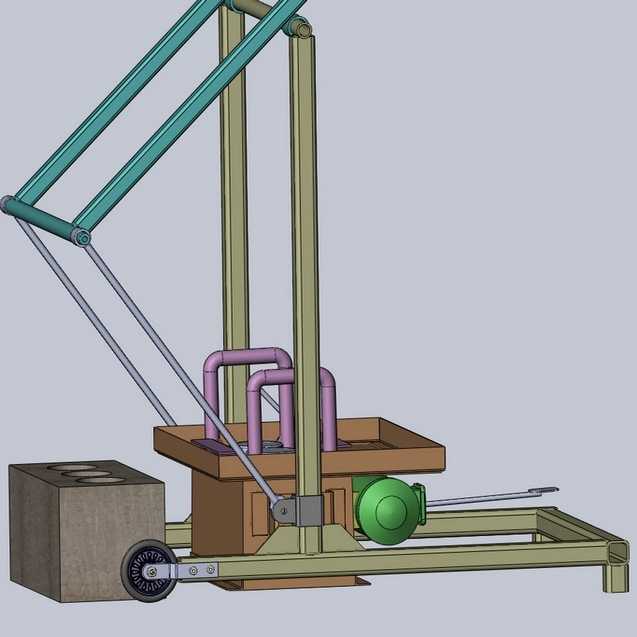

На фото — чертежи технологии производства шлакоблоков, для более наглядного представления процесса изготовления

В качестве вяжущего вещества используется и цемент (низких и высоких марок), и медленнотвердеющий гипс. Наполнитель:

- песок,

- щебень,

- кирпичный бой,

- опилки,

- торф,

- зола,

- керамзит,

- мраморная крошка и т.

д.

д.

Обратите внимание! Пластификаторы обеспечивают более высокую прочность готовых изделий, повышают влаго- и морозоустойчивость.

Самостоятельное изготовление шлакоблоков механизированным способом

Если вы решили заняться производством стеновых панелей, нужно иметь необходимые знания, небольшую сумму денег, свободное помещение и время.

Для организации производства вам понадобиться следующее оборудование:

- Бетономешалка;

В бетономешалке жесткая смесь получается однородной

- Вибростол;

Покупной вибростол

- Металлические формы (их можно изготовить самостоятельно). К днищу обязательно привариваются 2-3 трубы диаметром 5-8 см для формирования пустот, а по бокам ручки для удобства переноски наполненных форм к месту складирования.

Одной-двух форм будет достаточно

Статьи по теме:

- Изготовление шлакоблоков

Этапы процесса

Технология производства шлакоблоков требует некоторой сноровки и опыта, приобретаемых в процессе изготовления изделий.

- При помощи бетономешалки готовится полусухая бетонная смесь, состоящая из цемента (гипса), наполнителя и небольшого количества воды;

- Готовый раствор заливается в форму, которая выставляется на вибростол. Процесс вибропрессования (утрамбовка) занимает от 10 до 90 секунд, в зависимости от мощности стола. Далее форма относится к месту складирования, переворачивается и после осторожного простукивания снимается.

Обратите внимание! Готовый блок не должен расползаться или рассыпаться, если это происходит, значит, бетонная смесь была недостаточно жесткой или чрезмерно влажной.

- Набор прочности (затвердевание) изделий при естественной температуре будет продолжаться от 1,5 до 3 суток. Если в сухой раствор были добавлены релаксол, фулерон или другие присадки, это время значительно сокращается.

- Полное затвердевание стеновых блоков займет 20-27 дней при температуре от 18*С. Желательно, чтобы влажность в помещении была повышенной – это поможет избежать пересыхания изделий.

Если вы производите шлакоблоки на продажу, то использование многоярусных стеллажей позволит использовать производственную площадь наиболее эффективно.

Изготовление стеновых блоков кустарным способом

Если вы задумали возвести на участке небольшую постройку или вам необходимо малое количество шлакоблоков, на покупку вибростола можно не тратиться. Вам потребуется емкость для замешивания раствора (в идеале все же бетономешалка) и формы для заливки.

Формы можно изготовить самостоятельно по любым, нужным вам, размерам. Если вы предполагаете сушить шлакоблоки непосредственно в формах, а процесс сушки занимает около суток, то их количество должно быть достаточным для дневной нормы выработки (30-50 штук).

Формы делаются и из металла и из дерева. В целях экономии материалов предпочтительней изготавливать модули, когда в одной форме, состоящей из ячеек, заливаются одновременно сразу несколько блоков.

Металлический формующий модуль

Обратите внимание! Если вы решили использовать деревянные формы, для их изготовления необходима только строганная или шлифованная доска, без трещин и сучков.

Безусловно, цена подобного материала выше, но зато вас не будут ожидать трудности при извлечении блоков из форм, а их грани будут ровными и гладкими.

Перед началом работы, необходимо продумать какой формы и сколько пустот предполагается в изделии. Обычно, пустоты делаются круглыми при помощи бутылки из под шампанского, в количестве две-три на блок. Поэтому нужно иметь в наличии достаточно бутылок.

Этапы работы

Инструкция по изготовлению стенных блоков кустарным способом схожа с механизированной:

- Подготовка бетонного раствора. Поскольку процесса утрамбовки и вибропрессования в кустарном производстве не предусмотрено, раствор приготавливается жидким и однородным.

- В готовые формы наливается раствор. Смесь должна заполнять всю форму.

- Бутылки вставляются в уже залитую форму, излишки раствора удаляются, а поверхность блока тщательно разравнивается;

- Через 4-5 часов, после того, как раствор схватится, бутылки удаляют, а блоки оставляют в формах сохнуть еще примерно на 20 часов;

- Через сутки блоки аккуратно извлекают их форм и укладывают штабелями для дальнейшей просушки на ровной, защищенной от осадков и солнца площадке.

Готовые блоки сушатся

Использовать в строительстве шлакоблок можно будет спустя 28 дней. За это время он полностью высохнет и наберет прочность.

Важный момент

Пропорции составляющих бетонной смеси определяются только опытным путем, исходя из характеристик исходного сырья, особенностей производственных приспособлений и местных условий.

Особенно тщательно нужно выверять необходимые пропорции воды: ее переизбыток приведет к тому, что в процессе формования блоки могут течь и терять свою геометрическую форму, недостаток – к тому, что после извлечения из форм изделия могут разрушаться и крошиться.

Это результат нехватки воды

Не расстраивайтесь, если первые партии шлакоблоков у вас не получатся. Опыт придет со временем – экспериментируйте!

Резюме

Мы рассказали вам о технологических особенностях производства шлакоблоков двумя способами: механизированным и кустарным. В представленном видео в этой статье вы найдете дополнительную информацию по данной теме.

Процесс производства бетонных блоков — BESS

Бетонный блок

Бетонный блок представляет собой блок из бетона. Для повышения качества блоков нужно применить вибрацию и усилие, чтобы раствор максимально сжался. Бетонный блок является общим названием и включает в себя различные типы блоков. Ниже вы можете увидеть несколько примеров бетонных блоков.

Пустотелые бетонные блоки различных форм и размеров.

Полнотелые бетонные блоки различных форм и размеров.

Тумбы разных форм и размеров.

Брусчатка разных форм, размеров и цветов.

Газобетонные блоки (также называемые газонными камнями).

Бетонные желоба, также известные как водосточные желоба.

Бетонные блоки Lego

Блоки из пенополистирола

Блоки пустотелых перекрытий

Во всех предметах вы можете увидеть бетон, но вы можете спросить, что такое бетон. Бетон формируется из заполнителей, воды и портландцемента, который обычно находится в виде порошка. Существуют разные стандарты соотношения смеси трех компонентов. Кроме того, 9Доступны добавки 0045 для придания бетону дополнительных свойств.

Бетон формируется из заполнителей, воды и портландцемента, который обычно находится в виде порошка. Существуют разные стандарты соотношения смеси трех компонентов. Кроме того, 9Доступны добавки 0045 для придания бетону дополнительных свойств.

Обратите внимание, что существует разница между добавкой и примесью. Добавки добавляются в цемент во время производства, чтобы получить новые свойства цемента, а добавки добавляются в бетон во время смешивания, чтобы получить новые свойства.

В зависимости от вашей страны вы также можете использовать различные заполнители, наиболее распространенными заполнителями являются известняк, ракушки и мел или мергель в сочетании со сланцем, глиной, сланцем, доменным шлаком, кварцевым песком и железной рудой. Вы можете прочитать больше об этой теме в Concrete Network. Также подробнее о пустотелых бетонных блоках вы можете прочитать в нашей статье «что такое пустотелые бетонные блоки вообще и в деталях».

Процесс производства бетонных блоков состоит из различных этапов в зависимости от системы, в которой вы их производите. Процесс производства бетонных блоков может быть ручным, полуавтоматическим, автоматическим и полностью автоматическим в зависимости от ваших требований, страны и бюджета. Ниже вы можете прочитать о них.

Процесс производства бетонных блоков может быть ручным, полуавтоматическим, автоматическим и полностью автоматическим в зависимости от ваших требований, страны и бюджета. Ниже вы можете прочитать о них.

1. Ручной процесс изготовления бетонных блоков:

Ручной способ является самым простым и дешевым. Все, что вам нужно, это формочки. Бетон перемешивается вручную, а затем заливается в формы для бетонных блоков. Обычно при ручном способе нет вибрации и высокого давления, поэтому качество бетонных блоков низкое.

Так как раствор замешивается вручную, нельзя добиться определенного соотношения и каждый раз оно будет разным, что повлияет на качество конечного продукта. Ручной метод также слишком медленный, поскольку все операции выполняются вручную. Этот метод больше не предлагается, так как он не имеет никаких преимуществ и не является промышленным.

2. Полуавтоматический процесс производства бетонных блоков:

В полуавтоматическом процессе производства бетонных блоков вам нужна машина, которая производит блоки. Эта машина называется машиной для производства бетонных блоков, в ней установлены формы, и она производит бетонные блоки, используя давление и вибрацию в формах. Преимущества полуавтоматического процесса производства бетонных блоков заключаются в том, что качество конечного продукта выше, чем при ручном производстве, поскольку оно производится с использованием гидравлического давления и вибрации.

Эта машина называется машиной для производства бетонных блоков, в ней установлены формы, и она производит бетонные блоки, используя давление и вибрацию в формах. Преимущества полуавтоматического процесса производства бетонных блоков заключаются в том, что качество конечного продукта выше, чем при ручном производстве, поскольку оно производится с использованием гидравлического давления и вибрации.

Недостатком этого метода является то, что процесс смешивания по-прежнему выполняется вручную, и соотношение бетона каждый раз будет разным. Кроме того, поддоны из машины доставляются ручными тележками, и для обработки производства требуется 3 рабочих, поэтому вам потребуется больше рабочих по сравнению с другими методами производства.

Если у вас ограниченный бюджет и вы живете в стране с низкой стоимостью рабочей силы и дешевыми землями, этот вариант — лучший вариант для вашего бизнеса.

3. Автоматический процесс производства бетонных блоков:

Автоматический метод производства бетонных блоков является наиболее популярным вариантом, основанным на нашем отделе продаж. Приготовление раствора в этом методе выполняется автоматически, поэтому качество вашего раствора будет одинаковым с течением времени, поскольку постоянно используется точное соотношение. Производственный процесс также осуществляется роботами, и вместо трех ручных тележек для обработки продукции используется один вилочный погрузчик. Цемент также хранится в цементном бункере и автоматически добавляется в смеситель. Таким образом, вы можете сократить количество рабочих на вашем заводе. Учтите, что в этом методе машиной управляет оператор.

Приготовление раствора в этом методе выполняется автоматически, поэтому качество вашего раствора будет одинаковым с течением времени, поскольку постоянно используется точное соотношение. Производственный процесс также осуществляется роботами, и вместо трех ручных тележек для обработки продукции используется один вилочный погрузчик. Цемент также хранится в цементном бункере и автоматически добавляется в смеситель. Таким образом, вы можете сократить количество рабочих на вашем заводе. Учтите, что в этом методе машиной управляет оператор.

4. Полностью автоматический процесс производства бетонных блоков:

Разница между автоматическим и полностью автоматическим методами заключается в том, что при автоматическом методе вам нужен оператор для управления машиной, а при полностью автоматическом производстве бетонных блоков , машина работает автоматически. Этот дизайн подходит для развитых стран, где стоимость рабочей силы высока, а земля также дорога.

Машина для производства бетонных блоков

Эти машины также называются блокирующими кирпичными машинами. На рынке доступны различные типы машин для производства бетонных блоков. Одни из них мобильные, другие стационарные. Существуют также различные уровни автоматизации для машин.

На рынке доступны различные типы машин для производства бетонных блоков. Одни из них мобильные, другие стационарные. Существуют также различные уровни автоматизации для машин.

Эта статья посвящена процессу производства бетонных блоков, поэтому детали оборудования здесь не обсуждаются. Если вам интересно узнать больше о машинах для производства бетонных блоков, вы можете прочитать «Машина для производства бетонных блоков: описание и цена» или «Машина для производства кирпича».

Учтите, что выбирать правильную машину для вашего предприятия, выбирая самую дешевую машину, совсем неразумно. Чтобы выбрать лучшую машину, необходимо учитывать техническую информацию, такую как размер поддона, гидравлическое давление, потребляемая мощность и сила вибрации. Bess предлагает вам высококачественные машины для производства бетонных блоков различной производительности и уровня автоматизации. Ниже вы можете увидеть процесс производства бетонных блоков на нашем полуавтоматическом станке. Вы можете получить доступ к большему количеству видео через наши каналы YouTube VESS machine EN и BESS machine EN.

Вы можете получить доступ к большему количеству видео через наши каналы YouTube VESS machine EN и BESS machine EN.

Как производить бетонные блоки

Для производства бетонных блоков вам необходимо обеспечить завод сырьем, таким как заполнитель, вода и портландцемент. Затем вам нужно смешать их вместе, чтобы получилась однородная кремообразная смесь. Доступны различные соотношения смесей в зависимости от стандартов вашей страны и совокупной доступности. Также в зависимости от выбора машины это делается вручную или автоматически.

После того, как вы приготовите раствор, пора подавать его в машину. Обычно это делается конвейерными лентами. Потом машина позаботится обо всем остальном. раствор сначала заливается в бункер агрегата машины, затем он автоматически подает раствор в формы. Когда форма заполнена раствором, гидравлический пресс выполняет прессование. Вибрация также помогает гидравлической системе сжимать его наилучшим образом.

Когда форма заполнена раствором, гидравлический пресс выполняет прессование. Вибрация также помогает гидравлической системе сжимать его наилучшим образом.

После того, как бетонные блоки сформированы на поверхности поддонов, машина ведет поддон к выходу машины. Теперь это зависит от вашей машины, если она полуавтоматическая, она доставляется в секцию полимеризации на ручных тележках.

Если ваша машина для производства бетонных блоков является автоматической машиной, то сначала 5 поддонов укладываются друг на друга, а затем они поднимаются вилочным погрузчиком и доставляются в секцию твердения.

Если покупка земли в вашем районе стоит слишком дорого, то лучше выбрать автоматическую систему, чтобы сэкономить землю для участка пролечки до 5 раз.

Производство бетонных блоков Суточная производительность

Каждый день состоит из трех смен, каждая смена длится восемь часов. Легче обсуждать мощность в каждую смену, чтобы не было путаницы.

В зависимости от производимого вами бетонного блока мощность вашего завода по производству бетонных блоков различается. Обычно мощность производства брусчатки указывается в квадратных метрах, а пустотелые блоки и полнотелые блоки описываются цифрами. Машины для производства бетонных блоков, предлагаемые Bess, могут производить 4000 штук стандартных блоков (ширина 20 см, длина 40 см, высота 20 см) или 300 квадратных метров брусчатки за восемь часов.

Заключение

Для производства бетонных блоков в соответствии с вашим рыночным спросом и местными возможностями вам необходимо выбрать правильную машину и подходящий бизнес-план производства бетонных блоков. Инженеры Bess могут помочь вам на каждом этапе этого бизнеса. Все, что вам нужно сделать, это связаться с нами.

CMU Производственный процесс | Nitterhouse Masonry

Процесс производства CMU | Каменная кладка НиттерхаусИзготовление бетонных блоков в Nitterhouse MasonryКомпания Nitterhouse Masonry Products гордится каждым произведенным блоком, брусчаткой и камнем.

Мы всегда следим за тем, чтобы вся наша продукция производилась в соответствии с высочайшими стандартами и максимально возможного качества.

Процесс изготовления бетонных блоков (CMU) практически не изменился с момента его создания в начале 1900-х годов. Сырье смешивают с водой, формуют в форму и оставляют на некоторое время для отверждения. Основной процесс прост, но с прогрессом в отрасли за эти годы производство CMU стало наукой химического машиностроения и архитектурной целостности.

С момента своего основания в 1923 году как Nitterhouse Concrete Products до семьи компаний по производству бетона и камня, которая сегодня называется Nitterhouse, мы создали более совершенные системы для увеличения производства, контроля качества, мониторинга процессов и широкого спектра архитектурных бетонных изделий. В нашем процессе CMU используются лучшие технологии и оборудование, управляемые и контролируемые специальной командой, которая гордится каждым производимым блоком.

Мы предлагаем широкий выбор визуальных эффектов и производим определенные конструкции, которые обеспечивают определенные структурные особенности для уникальных применений. Вы обнаружите, что эстетически приятная природная красота камня проявляется по-разному, в зависимости от типа блока. Кроме того, переработанный материал в нашем переработанном CMU может быть именно тем, что необходимо для вашей следующей экологически ориентированной сборки.

Несмотря на то, что у вас есть большой выбор внешнего вида архитектурного блока, основной процесс изготовления бетонного блока одинаков. Будут варьироваться тип и количество сырья, а также время отверждения, а окружающая среда будет регулироваться в зависимости от качеств, необходимых для готового продукта. Мы предоставляем наш процесс производства блоков CMU, чтобы помочь архитекторам реализовать наши производственные возможности, чтобы помочь инженерам выбрать блок, структурно стабильный для их проекта, и чтобы подрядчики по каменной кладке знали, что можно быстро изготовить, когда это необходимо.

Обычно для формирования бетонного блока требуется только два типа материалов: заполнители и цементы. Заполнители, такие как песок и щебень, образуют основную структуру блока. Цемент действует как связующее, которое удерживает заполнители вместе и затвердевает при смешивании с водой.

Песок, камень и цемент доставляются на наши заводы большегрузными самосвалами из местных карьеров. Агрегаты хранятся в открытых бункерах на нашем дворе. Так как цемент чувствителен к влаге, он задувается в наши цементные силосы. У нас есть различные типы и размеры заполнителей и цемента для производства нашей разнообразной линейки архитектурных бетонных блоков.

Каждая единица бетонных блоков будет содержать следующие материалы в различных количествах и вариантах в зависимости от того, какой тип архитектурного блока мы запускаем на производственной линии:

Производственный процесс бетонных смесей, применяемых в общестроительных целях, смесь для бетонных блоков будет иметь более высокое соотношение песка к гравию и воде.

В результате получается сухая, жесткая смесь с высокой прочностью на сжатие, которая сохраняет свою форму при извлечении из блочной формы.

В результате получается сухая, жесткая смесь с высокой прочностью на сжатие, которая сохраняет свою форму при извлечении из блочной формы.Материалы, необходимые в течение дня, вывозятся во дворе фронтальным погрузчиком и сбрасываются в закрытые отсеки, связанные с производственной линией. Наш оператор станка выбирает количество сырья, необходимого для партии, производимой в нашей компьютеризированной системе, которая точно измеряет и выпускает материал для изготовления блока того типа, который мы используем.

Вот как происходит процесс:

Этап 1

Смешивание

После измерения необходимого количества материалов они выгружаются на конвейерную ленту. Конвейер перемещает материалы в наш смеситель объемом 1,75 кубических ярда, где вода добавляется по мере заливки заполнителей и бетона. Вода также точно контролируется нашей электронной измерительной системой, чтобы смесь не была слишком влажной или слишком сухой.

Затем добавляются любые дополнительные добавки, такие как гидрофобизаторы или пигменты, и смесь перемешивается в течение шести-восьми минут.

Этап 2

Формование

Когда смесь надлежащим образом перемешана, бетон перемещается на другую конвейерную ленту, которая поступает в нашу машину для изготовления блоков. Одна из наших различных форм будет настроена для конкретного типа CMU, который мы производим в партии. После того, как замес разлит в формы, блок-машина вибрацией уплотняет бетонную смесь. Мы делаем это, чтобы придать бетону прочность и уплотнить бетон в блок.

Формование бетона является наиболее важным этапом изготовления КМУ. Надлежащее сжатие имеет важное значение для получения качественного готового продукта. Материалы подаются в формы с измеренной скоростью потока, а время и сила вибрации точно контролируются, чтобы обеспечить соответствующую высоту и прочность блока.

Когда достигается надлежащее сжатие и консолидация, блок выталкивается из формы на стальной поддон, чтобы его можно было транспортировать в нашу печь для отверждения. На его этапе цемент называют «зеленым блоком», прежде чем он вылечит и затвердеет.

На его этапе цемент называют «зеленым блоком», прежде чем он вылечит и затвердеет.

Этап 3

Отверждение

Затем поддоны перемещаются на тележки, которые перемещаются в нашу паровую печь низкого давления для нагрева. Как правило, стеллаж из бетонных блоков выдерживается в печи при нормальной влажности и температуре (от 70 до 100 градусов по Фаренгейту) на срок до трех часов. Затем в печь постепенно вводят пар и медленно повышают температуру до соответствующего уровня.

Когда достигается максимальная температура, подача пара и тепла отключается, и блоки сохнут еще от 12 до 18 часов в горячем влажном воздухе. Затем из печи выгоняют влажный воздух и повышают температуру до полного высыхания блока.

Блок обычно отверждается в течение 16-24 часов при высокой влажности и средней температуре около 100 градусов по Фаренгейту.

Этап 4

Кубирование и хранение

По завершении отверждения бетонный кладочный блок выкатывают из печи. Затем каждый блок распаковывается и помещается на наш конвейер. Они переходят к нашей системе кубирования, которая укладывает блоки на деревянный поддон. Каждый блок выровнен и сложен, чтобы сформировать куб, четыре блока в поперечнике, два блока в глубину и шесть блоков в высоту.

Затем каждый блок распаковывается и помещается на наш конвейер. Они переходят к нашей системе кубирования, которая укладывает блоки на деревянный поддон. Каждый блок выровнен и сложен, чтобы сформировать куб, четыре блока в поперечнике, два блока в глубину и шесть блоков в высоту.

Наши блоки с разъемной поверхностью, например, отлиты из двух блоков, соединенных вместе. После затвердевания двойные блоки проходят через наш сплиттер. Разделитель ударяет по соединенным блокам, вызывая их разрушение и создавая шероховатую текстуру на одной стороне каждого куска. Затем их кубируют и складывают.

Мы заворачиваем куб в пластик для безопасности и защиты от непогоды, и его доставляют на вилочном погрузчике в соответствующую секцию нашего двора для этого конкретного типа блока или для определенного заказа. Отсюда будут подъезжать блок-фуры и загружать продукцию по мере необходимости.

Обеспечение качества при производстве CMU Различные участки нашего завода постоянно контролируются, чтобы подтвердить, что мы производим блоки с особыми характеристиками. Будь то прочность, устойчивость к атмосферным воздействиям и химическим веществам или спецификации конструкции, у нас есть электронный контроль, и операторы машин постоянно следят за тем, чтобы готовый блок работал в соответствии с требованиями. Мы гарантируем:

Будь то прочность, устойчивость к атмосферным воздействиям и химическим веществам или спецификации конструкции, у нас есть электронный контроль, и операторы машин постоянно следят за тем, чтобы готовый блок работал в соответствии с требованиями. Мы гарантируем:

- Заполнители и цемент взвешиваются электронным способом, чтобы убедиться, что правильные части каждого материала, которые влияют на внешний вид, ощущение и долговечность блока, являются правильными.

- Содержание влаги в песке и гравии измеряется с помощью ультразвуковых датчиков, поэтому в смесь можно добавить точное количество воды для точного содержания воды, необходимого для партии.

- Размер и плотность каждого блока проверяются с помощью датчиков лазерного луча, когда каждый блок выходит из машины для изготовления блоков.

- Среда отверждения регулируется электронным способом для контроля времени цикла, температуры и давления. Вся информация записывается для каждой партии.

- Готовые блоки проверяются на различные качества, такие как звукопроницаемость, водопроницаемость, огнестойкость, прочность и усадка.

Бетонный блок должен выдерживать суровые погодные условия, пожар и другие виды серьезных повреждений. Нет ничего лучше, чем блок, если вам нужен прочный, огнестойкий, устойчивый к насекомым и вторжению строительный материал. Мы следим за тем, чтобы в каждом блоке, покидающем наш завод, сохранялась целостность.

Многоликость архитектурных бетонных блоковКомпания Nitterhouse Masonry Products гордится каждым произведенным блоком, брусчаткой и камнем. Мы всегда следим за тем, чтобы вся наша продукция производилась в соответствии с высочайшими стандартами и максимально возможного качества. Наша линейка архитектурных бетонных блоков включает в себя множество вариантов с текстурированным внешним видом или гладкой отделкой из шпона, а также различных цветов, форм и размеров, чтобы предоставить профессионалам в области дизайна широкий спектр вариантов строительства из бетонной кладки.

Нужен ли вам базовый бетонный блок для срочной работы, у вас есть архитектурная специальность для строительства или вам нужен особый вид сложного офисного здания, мы можем изготовить блок, который вам нужен. Ознакомьтесь с каждой единицей бетонного блока, чтобы узнать все, что доступно для вашего следующего строительного проекта:

Ознакомьтесь с каждой единицей бетонного блока, чтобы узнать все, что доступно для вашего следующего строительного проекта:

- Отделка шлифованной поверхности. Наш шлифованный CMU отшлифован как минимум с одной стороны, что придает ему гладкую и насыщенную поверхность. Благодаря 20 стандартным цветам у вас будет множество вариантов комбинирования цветов, но мы также можем настроить пигмент в соответствии с вашими требованиями к дизайну.

- Раздельная лицевая поверхность. Этот текстурированный блок выпускается со стандартной отделкой Split Face, Split Wide Profile и Split Fluted, чтобы соответствовать широкому диапазону архитектурных образов. Глубина и размеры этой конструкции являются фаворитами для различных внутренних и внешних строительных проектов и, как и многие из наших CMU, могут использоваться на уровне земли или ниже.

- Античная отделка. Наш антикварный CMU обработан дробеструйной обработкой, которая красиво обнажает камень под ним.

У нас есть несколько стандартных цветов, и если они вам не подходят, мы можем настроить цвет специально для вашего проекта. Этот блок обеспечивает прекрасный вид состаренного вида с деревенской текстурой, который используется как для внутреннего, так и для внешнего строительства.

У нас есть несколько стандартных цветов, и если они вам не подходят, мы можем настроить цвет специально для вашего проекта. Этот блок обеспечивает прекрасный вид состаренного вида с деревенской текстурой, который используется как для внутреннего, так и для внешнего строительства. - Монарх Традиционный. Вы получаете внешний вид глиняного кирпича с качеством блока в нашей традиционной линии Monarch. Эти CMU имеют длину и глубину обычного блока, но высоту стандартного кирпича. Вы можете использовать этот блок в классе и ниже. Мы разработали их в соответствии со стандартами ASTM-C90 для несущей бетонной кладки.

- Элитный КМУ. Нет необходимости укладывать блоки, а затем облицовывать их керамической плиткой для внутренних работ. Наш Elite CMU — выдающийся строительный материал как для внутреннего, так и для внешнего совершенства. Эти заполненные и полированные блоки с такими цветами, как лососевый и оружейный металл, идеально подходят для крупных коммерческих проектов, таких как школы или муниципальные здания, которым требуется оттенок цвета и стиля.

Лица шлифуются, а затем заполняются наполнителем из акриловой смолы. После полировки они герметизируются нашим герметиком, совместимым с летучими органическими соединениями (ЛОС).

Лица шлифуются, а затем заполняются наполнителем из акриловой смолы. После полировки они герметизируются нашим герметиком, совместимым с летучими органическими соединениями (ЛОС). - Переработанный CMU. Наш «Эко-умный» переработанный CMU изготавливается с шлифованной и разделенной поверхностью. Минимум 30% переработанного материала — это популярный выбор для вашего проекта, ориентированного на защиту окружающей среды. Переработанный контент принесет вам баллы LEED (Лидерство в энергетическом и экологическом дизайне) за ваши экологические усилия.

- Камень наследия. Наш камень наследия — это блок архитектурного шпона, демонстрирующий совокупное содержание блока. Он изготовлен с прочностью 8500 фунтов на квадратный дюйм и абсорбцией менее 5%. В нашей линейке Legacy есть четыре разных отделки, которые часто смешиваются в одном проекте для визуальной привлекательности и структуры:

- Linear Collection – две отделки на одном блоке: шлифованная поверхность и дробеструйная обработка.

Ширина каждой полосы настраивается в соответствии с уникальным дизайном, а между двумя разными отделками есть глубокие линии с насечками.

Ширина каждой полосы настраивается в соответствии с уникальным дизайном, а между двумя разными отделками есть глубокие линии с насечками. - Текстурированный – лицевая поверхность обработана дробеструйной обработкой, что придает текстуру и объем.

- Терраццо – шлифованная, гладкая и полированная поверхность определяет этот бетонный блок. Его часто используют для оклейки полос.

- Точеное лицо — обработанные таким образом, чтобы они напоминали ограненный известняк, эти камни часто используются для акцентных полос, чтобы разбить большие участки одного цвета и текстуры.

- Linear Collection – две отделки на одном блоке: шлифованная поверхность и дробеструйная обработка.

Выберите желаемый блок в различных специализированных формах для конкретных строительных приложений. Мы производим специальные формы из бетонных блоков для строительства соединительных балок, контрольных швов, закругленных углов и многих других архитектурных проектов.

Все архитектурные CMU Nitterhouse герметизированы герметиком на водной основе из акриловой смолы, совместимым с летучими органическими соединениями, и должны быть покрыты другим герметизирующим составом после завершения кладочных работ. Мы также добавляем водоотталкивающую добавку во все наши партии бетонных блоков, чтобы уменьшить абсорбцию и проницаемость. Мы предоставляем эту добавку для добавления в раствор при кладке стен.

Мы также добавляем водоотталкивающую добавку во все наши партии бетонных блоков, чтобы уменьшить абсорбцию и проницаемость. Мы предоставляем эту добавку для добавления в раствор при кладке стен.

Кирпичный блок для звукового строительства и креативного дизайна

Занимаясь бизнесом более 90 лет, мы расширяем линейку продуктов и производственные возможности по мере изменения технологий и передового опыта. От деловых амбиций каменщика Уильяма Л. Ниттерхауса, строящего свой собственный блок в своем гараже, до семейной линии в пятом поколении, которая сегодня занимается нашим производством камня, мы поставили перед собой задачу обеспечить лучшее качество, варианты и дизайн.

В будущем индустрия производства блоков продолжит предлагать новые формы, размеры и экономические преимущества для строительства зданий. Энергоэффективность и долговечные конструкции будут оставаться в авангарде новых разработок. Наши дизайнеры создали превосходные продукты, которые зарекомендовали себя как гармоничное сочетание эстетической привлекательности и структурной надежности для любого типа здания.

1 Этапы работы

1 Этапы работы д.

д.

Безусловно, цена подобного материала выше, но зато вас не будут ожидать трудности при извлечении блоков из форм, а их грани будут ровными и гладкими.

Безусловно, цена подобного материала выше, но зато вас не будут ожидать трудности при извлечении блоков из форм, а их грани будут ровными и гладкими.

Мы всегда следим за тем, чтобы вся наша продукция производилась в соответствии с высочайшими стандартами и максимально возможного качества.

Мы всегда следим за тем, чтобы вся наша продукция производилась в соответствии с высочайшими стандартами и максимально возможного качества.

У нас есть несколько стандартных цветов, и если они вам не подходят, мы можем настроить цвет специально для вашего проекта. Этот блок обеспечивает прекрасный вид состаренного вида с деревенской текстурой, который используется как для внутреннего, так и для внешнего строительства.

У нас есть несколько стандартных цветов, и если они вам не подходят, мы можем настроить цвет специально для вашего проекта. Этот блок обеспечивает прекрасный вид состаренного вида с деревенской текстурой, который используется как для внутреннего, так и для внешнего строительства.  Лица шлифуются, а затем заполняются наполнителем из акриловой смолы. После полировки они герметизируются нашим герметиком, совместимым с летучими органическими соединениями (ЛОС).

Лица шлифуются, а затем заполняются наполнителем из акриловой смолы. После полировки они герметизируются нашим герметиком, совместимым с летучими органическими соединениями (ЛОС).  Ширина каждой полосы настраивается в соответствии с уникальным дизайном, а между двумя разными отделками есть глубокие линии с насечками.

Ширина каждой полосы настраивается в соответствии с уникальным дизайном, а между двумя разными отделками есть глубокие линии с насечками.