Изготовление пеноблоков: оборудование, технология изготовления в 2023 году

Производство пеноблоков технология и оборудование

Бизнес производство пенобетонных блоков. Пеноблоки: технология производства, оборудование.

Пеноблок (пенобетонный блок) – строительный материал с пористой структурой на основе вспененного бетона, изготовляется по классической или баротехнологии из смеси на основе пены и бетона.

Наиболее распространённые типоразмеры пеноблоков:

- 600×300х200.

- 600×300х150.

- 600×300х100.

- 500×300х200.

- 500×300х150.

- 500×300х100.

Пенобетон подразделяется по основным свойствам и характеристикам на несколько видов:

- Теплоизоляционный.

- Конструкционно-теплоизоляционный.

- Конструкционный.

Теплопроводность пенобетона таблица.

Морозостойкость, класс по прочности на сжатие.

Оборудование для производства пеноблоков.

Комплект оборудования зависит от технологии производства, если используется классическая технология, то установка для производства пеноблоков будет состоять из оборудования:

- Смесителя.

- Пеногенератора.

- Форм для отливки.

Для производства пенобетонных блоков по баротехнологии понадобится следующие оборудование:

- Бароустановка.

- Формы для отливки блоков.

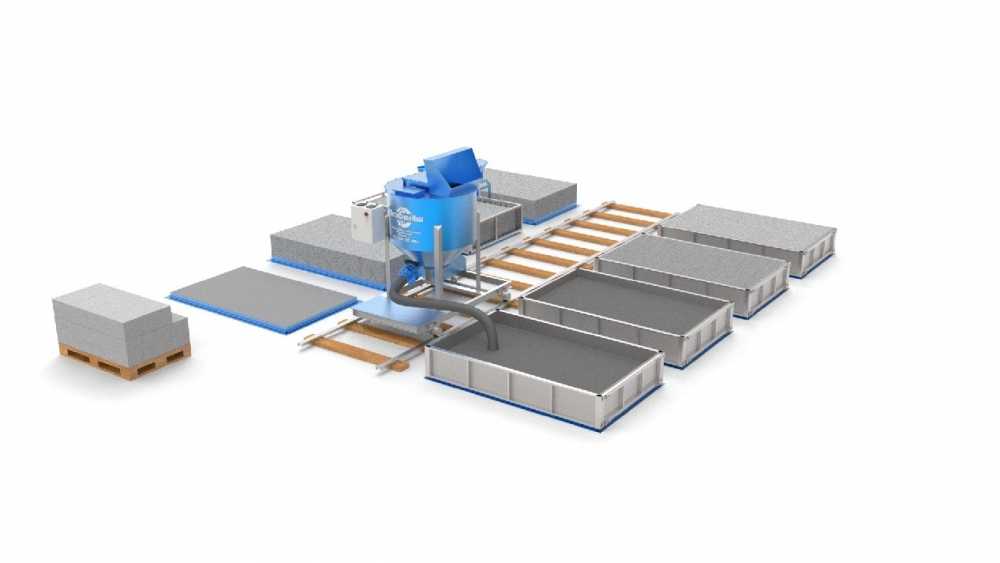

Производственная линия.

Сырье для производства пенобетонных блоков.

- Портландцемент М500Д20, М400Д0, М400Д20, если используется баротехнология то понадобится цемент марки М500Д0.

- Песок ГОСТ 8736-93. (вместо песка можно использовать известняковую или доломитовую муку, отсев).

- Фиброволокно (армирующий элемент).

- Вода ГОСТ 23732-79.

- Пенообразователь (синтетический для бароустановки или белковый для классической).

Технология производства пеноблоков.

Для производства пеноблоков применяется два варианта технологий:

Классическая.

Классическая технология основана на использовании пеногенератора. В пеногенераторе приготавливается пена, а в смесителе подготавливается бетонная смесь. Затем пена добавляется в бетонную смесь, полученный состав заливается в формы где и застывает.

Затем пена добавляется в бетонную смесь, полученный состав заливается в формы где и застывает.

Баротехнология.

В баротехнологии для приготовления пенобетона применяется бароустановка (герметичный высокооборотистый миксер). При замешивании смеси в бароустановку подаётся под давлением сжатый воздух и компоненты для раствора, таким образом в бароустановке производится пенобетонный раствор который и разливается шлангом в формы для отливки.

Плюсы такой технологии в дешевизне и в простоте производства, минусы в повышенном расходе пенообразователя и меньшая прочность получаемого пенобетона по сравнению с классической технологией.

Независимо от технологии производства, чтобы получить блоки из пенобетона применяется один из двух вариантов.

Заливка пенобетона в формы с перегородками.

Получение блоков методом заливки пенобетона в кассетные формы, пенобетон застывает 2 — 3 суток, после чего форма разбирается и извлекаются готовые пеноблоки.

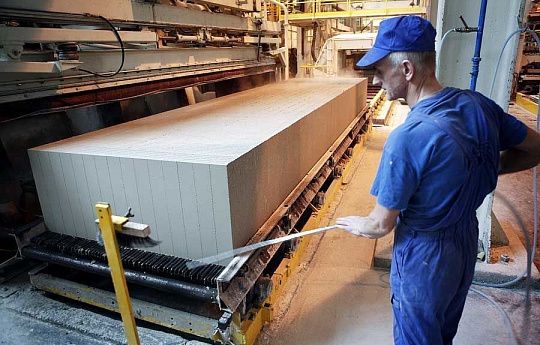

Второй метод резка пенобетона.

Пенобетон отливается в форме в один массив объёмом около 2 куб. м затем на резательной установке его распиливают пилами на блоки.

Производство пеноблоков.

Рассмотрим процесс изготовления пенобетонных блоков по классической технологии.

Подготовка форм для отливки.

Разборные металлические формы для отливки собирают и покрывают смазкой, в качестве смазки используется эмульсионный разделительный состав.

Приготовление бетонной смеси.

Сначала в смеситель заливается вода и добавляется фиброволокно, затем добавляется цемент и наполнитель (песок).

В это время отдельно готовится концентрат, в пенообразователь добавляется вода, смесь перемешивается и заливается в пеногенератор.

В бетонный раствор добавляется приготовленная пена, смесь перемешивается до однородной консистенции.

Заливка форм.

В подготовленные и смазанные формы заливается пенобетонная смесь.

Выдерживание.

Чтобы пенобетон набрал необходимую первоначальную прочность ему нужно выстояться в формах не менее 3 суток, после чего его можно будет укладывать на поддоны.

Распалубка или резка.

На данном этапе пенобетон набирает достаточную прочность, чтобы его можно было извлекать из форм или распиливать массив на блоки.

Производится распалубка форм, блоки извлекаются, укладываются на деревянные поддоны, после чего блоки нужно обмотать стрейч плёнкой чтобы бетон быстро не терял влагу.

Для окончательного набора прочности блоки нужно ещё оставить на 28 дней на складе, после чего их можно отправлять на продажу и использовать для строительства.

Производство пеноблоков видео.

На видео показан процесс производства пенобетонных блоков.

Преимущества применения пеноблоков в строительстве.

Пенобетонный блок обладает высокой прочностью.

Экологичность. Пеноблоки не выделяют вредные вещества, коэффициент пенобетона по экологичности – 2, дерева – 1, кирпича – 10.

Обладает высоким термическим сопротивлением, помещение из пеноблоков способно аккумулировать тепло в холодный период и удерживать прохладу в летний зной.

Пенобетон способен регулировать влажность воздуха в помещении, путём впитывания и отдачи влаги по аналогии помещений из древесины.

Скорость монтажа. Благодаря большим размерам и сравнительно лёгкому весу блоков скорость кладки возрастает в несколько раз по сравнению с кирпичной кладкой.

Лёгкость в обработке. Пенобетон достаточно легко поддаётся обработке, его можно распиливать на нужные куски, делать каналы под электропроводку, трубы.

Звукоизоляция. Пеноблоки обладают достаточно хорошим поглощением звука, помещение из пенобетона полностью соответствует требованиям звукоизоляции.

Бизнес по производству пеноблоков — как начать с нуля, бизнес-план

Пеноблоки представляют собой строительный материал небольшого веса. Они делаются из смеси песка и воды, пены, цемента и различных химических добавок. После смешения раствору придают нужную форму, в которой он затвердевает. Это выгодный материал для ведения домашнего бизнеса. Можно устроить изготовление пеноблоков своими руками или сделать мини завод по производству пеноблоков.

Они делаются из смеси песка и воды, пены, цемента и различных химических добавок. После смешения раствору придают нужную форму, в которой он затвердевает. Это выгодный материал для ведения домашнего бизнеса. Можно устроить изготовление пеноблоков своими руками или сделать мини завод по производству пеноблоков.

Можно приобрести собственную линию, но это дорого, так что поначалу можно обойтись небольшим неукомплектованным производством.

Преимущества пеноблоков перед другими строительными материалами:

1. Расход этого материала при строительстве зданий значительно меньше, чем расход кирпича.

2. Высокая степень звукоизоляции.

3. Установка происходит быстрее и легче, чем кладка кирпичей.

4. Высокая степень теплоизоляции.

5. Устойчивость к изменениям температуры и влажности.

Преимущества обустройства мини завода в домашних условиях:

- Умеренные вложения первичного капитала. Для запуска производства достаточно 18 000$.

- Изготовление пеноблоков на мини заводе происходит по простой технологии.

- Наличие постоянного спроса.

- Отсутствие потребности в большом штате сотрудников.

- Рентабельность производства составляет 50%.

Стадии изготовления материала:

- Приготовление смеси на мини заводе.

- Резка на блоки.

- Сушка блоков на минизаводе.

- Упаковка товара.

- Складирование изделий.

Скорость производства на линии, качество материалов и их себестоимость зависят от технологии изготовления и подобранного оборудования.

Приготовление смеси

Технология производства пеноблоков делится на изготовление при помощи парогенератора и баротехнологии.

Оглавление

- Баротехнология

- Пеногенератор для производства блоков

- Резательная технология

- Литьевая технология

- Сушка

- Оборудование

- Старт

- Примерный план действий

- Смотрите так же по теме:

Баротехнология

Производство пеноблоков при помощи баротехнологии является более дешевым способом, что финансово выгодно для бизнеса.

План изготовления материала на мини заводе:

- Все компоненты подаются в специальный смеситель своими руками.

- Туда же подается воздух.

- Все перемешивается.

- Смесь под давлением поступает в формы для литья.

- В формах смесь приобретает нужную форму.

К преимуществам баротехнологии относится:

- Низкая себестоимость производства.

- Выгодная конкурентная цена товара.

Мини завод можно запустить в домашних условиях. Этот бизнес не требует необъятного капиталовложения и огромной площади под производство. Все оборудование можно установить своими руками, что сокращает потребность в персонале.

Однако, пеноблоки, изготовленные таким образом, получаются непрочными, так как в оборудование нужно подавать слишком много воды для размешивания. Кроме того, готовые блоки получаются пористыми, что делает их хрупкими при установке, а синтетические добавки делают материал неэкологичным.

Пеногенератор для производства блоков

Производство при помощи пеногенератора гарантирует более высокое качество и прочность товара.

План производства на мини заводе:

- В смеситель своими руками подаются сухие компоненты.

- После этого своими руками добавляются жидкие компоненты.

- Перемешиваются.

- Подается техническая пена.

- Перемешивается с готовой смесью.

- Смесь под давлением подается в формы.

Оборудование позволяет создавать пеноблоки намного лучшего качества. Это привлекает клиентов, которые готовы платить больше за лучший товар, что сказывается на доходности бизнеса.

Изделия имеют правильную структуру, лишены крупных пор, благодаря чему материал получается прочным и долговечным. Кроме того, добавки, которые используются при изготовлении пеноблоков, экологичны. Установка таких изделий проста: они не крошатся, а несущие стены получаются крепкими.

Минизавод такого типа также не требует большой пространственной площади. Установить оборудование достаточно просто своими руками.

Формовка

Формовка может осуществляться при помощи резательной и литьевой технологий.

Резательная технология

При резательной технологии используется специальное оборудование с режущими установками. Сначала пенобетон отливается в форму, застывает, после чего нарезается на блоки.

Конечный продукт соответствует всем государственным стандартам, имеет четкую форму и не имеет повреждений. Возможна организация производства пеноблоков совершенно разных размеров, что обеспечивает разнообразие товаров и способствует бизнесу.

Однако, нужно точно выбирать время для резки. Пеноблок должен затвердеть, но еще не стать излишне прочным. Это значит, что необходим постоянный контроль процесса.

Литьевая технология

По этой технологии смесь заливается в металлические формы и застывает в них. Кассетные формы стоят недорого, а сам процесс получается очень простым.

Однако, эти преимущества дополняются большим количеством недочетов:

- Дешевые формы часто делаются любителями и изготавливаются своими руками в домашних условиях.

Качественные формы зачастую стоят на порядок дороже. Перепутать их легко и нужно очень внимательно выбирать оборудование.

Качественные формы зачастую стоят на порядок дороже. Перепутать их легко и нужно очень внимательно выбирать оборудование. - Если формы выбраны некачественные, пеноблоки получаются неправильной формы.

- Для продукта разных размеров нужны разные формы. Это увеличивает затраты для бизнеса.

- Конечный продукт часто поврежден в углах и имеет царапины. Этого не происходит, если дать постоять готовым блокам хотя бы 10 часов.

Сушка

При литьевой формовке сушка может быть двух видов:

- Установка продукции в формах и выдержка в течении 10 часов.

- Сушка в специальной пропарочной камере в течении 4 часов.

При резательной формовке происходит выдержка блока в течении 4-12 часов, после чего он нарезается на блоки потоньше.

Оборудование

Что же необходимо для того, чтобы открыть собственный минизавод и сколько это стоит?

- Баро установка для изготовления пенобетона — 6 000 $.

- Формы, которые применяются при литьевой формовке.

- Пеногенератор для изготовления технической пены — 6 000 гривен.

- Комплекс для нарезания блоков — 31 000 $.

- Дополнительно можно приобрести компрессоры, смесительные станции и прочее. Это оборудование не является обязательным.

Старт

Запуск бизнеса может происходить по-разному. От выбранных начальных условий зависит требуемый начальный капитал и оборудование для мини завода. Следующие расчеты обязательно должны входить в последующий план.

- Изготовление пенобетона при помощи баро установки, а пеноблоков — по литьевой технологии. Старт такого бизнеса требует вложения в размере 19 000 $.

- Создание пенобетона в пеногенераторе, а блоков — по резательной технологии. Мини завод требует 44 000 $ на старт.

- Можно купить линию для производства блоков с полным комплексом оборудования, но это очень дорого.

Затраты могут составить около миллиона гривен.

Затраты могут составить около миллиона гривен.

Примерный план действий

- Поиск и съём подходящего помещения для минизавода. На каждый кубометр пеноблоков по плану нужна площадь примерно в 30 квадратных метров. То есть, если мы хотим иметь 300 кубометров материала, потребуется помещение в 300 квадратных метров. Это обойдется примерно в 2 000 $ в месяц, в зависимости от местности и выбранного здания.

- Закупка линии или отдельного оборудования. Его установка. Тут цена зависит от выбранного комплекта (по плану выше). На выбор может повлиять достаточно много факторов и условий: от финансовых возможностей до личных предпочтений. Конечно, закупка полной линии является предпочтительной, но поначалу можно обойтись и без этого.

- Дальше надо закупить материалы — примерно 4 000 $ в месяц ( производство 30 кубометров по плану).

- Найм 6 работников для обслуживания линии по плану.

- Оплата электроэнергии линии по плану составляет 30$/смена.

- Расчет себестоимости товара.

Патент США на способ непрерывного производства пенопластовых блоков прямоугольного сечения. Патент (Патент № 4,150,075, выдан 17 апреля 1979 г.)

Способ производства непрерывных пенопластовых блоков прямоугольного сечения методом свободного вспенивания.

Настоящее изобретение относится к способу получения непрерывных пенопластовых блоков прямоугольного сечения методом свободного вспенивания, при котором вспенивающаяся жидкая смесь подается на подвижную опору, имеющую боковые границы, при этом смесь вспенивается на опоре.

Такие пенопластовые блоки, которые, например, обычно изготавливают из материалов на основе полиуретана, разрезают на полотна или блоки после их изготовления и превращают, например, в обивочный материал и изоляционный материал.

Непрерывные блоки производятся на конвейерной ленте, покрытой пленкой и имеющей боковые грани. Жидкая пенообразующая смесь подается на поверхность фольги конвейерной ленты, после чего смесь вспенивается в коробе, образованном конвейерной лентой и боковыми границами. Коробка открыта вверх. Именно из-за этой особенности процесс называется свободным вспениванием, поскольку пена способна свободно вспениваться внутри коробки.

Коробка открыта вверх. Именно из-за этой особенности процесс называется свободным вспениванием, поскольку пена способна свободно вспениваться внутри коробки.

Недостатком процесса свободного вспенивания является то, что поверхность блока не имеет прямоугольного поперечного сечения, а изгибается вниз от центра к боковым краям. Это приводит к потерям от 8 до 10% пенопластового материала. Следовательно, было опробовано множество различных способов получения пенопластового блока прямоугольного сечения.

Все предыдущие предложения были основаны на том факте, что по мере вспенивания пластикового материала он подвергается такому сильному трению на боковых границах по мере подъема, что смесь разрушается и образование пены замедляется. Во избежание этого были предприняты попытки вытянуть поверхности фольги боковых границ в направлении вверх или вытянуть их с той же скоростью, с которой вспенивается вспенивающаяся смесь. С помощью этой процедуры был достигнут успех, но цена чрезвычайно высока. Помимо скорости вспенивания, необходимо при подтягивании или растяжении поверхностных пленок боковых границ учитывать транспортную скорость в направлении транспортировки. Для этого понадобились дорогостоящие захватные устройства и направляющие элементы, чтобы расширять пленки боковой наплавки в направлении конвейера в соответствии с имеющейся высотой блока.

Помимо скорости вспенивания, необходимо при подтягивании или растяжении поверхностных пленок боковых границ учитывать транспортную скорость в направлении транспортировки. Для этого понадобились дорогостоящие захватные устройства и направляющие элементы, чтобы расширять пленки боковой наплавки в направлении конвейера в соответствии с имеющейся высотой блока.

Следовательно, целью настоящего изобретения является создание способа, с помощью которого можно производить блоки прямоугольного сечения с помощью недорогого оборудования с использованием процесса свободного вспенивания.

Настоящее изобретение основано на том, что не только трение пенопласта о боковые стенки вызывает кривизну поверхности пенопластового блока, но и поверхностные натяжения в формирующейся обшивке.

В соответствии с настоящим изобретением предложен способ изготовления непрерывных пенопластовых блоков прямоугольного сечения методом свободного вспенивания, в котором жидкая пенообразующая смесь подается на ограниченную сбоку подвижную опору, на которой смесь вспенивается, при этом не ранее, чем сразу после подачи смеси и не позднее, чем до зоны, в которой на свободной поверхности блока будет образовываться корка, эта поверхность покрыта несущим слоем, который плавает на смеси или формовочный пенопласт. Благодаря этой простой мере удается избежать деформаций обшивки и получить пенопластовый блок практически прямоугольного сечения.

Благодаря этой простой мере удается избежать деформаций обшивки и получить пенопластовый блок практически прямоугольного сечения.

В области производства пенопласта уже известно использование несущих элементов. Однако это делается с помощью так называемых двойных конвейерных лент, на которых производятся плиты. Эти пластины часто покрывают с обеих сторон защитной пленкой, состоящей из листового металла, рубероида и т.п., так что образуется многослойный элемент. При вспенивании пенопласт, образующийся в зазоре между верхней и нижней лентами, испытывает давление, поэтому этот процесс также называют процессом вспенивания под давлением. В этом случае, в отличие от процесса свободного вспенивания, описанного ранее, желательна хорошая адгезия к поверхностным слоям. В соответствии с давлением, оказываемым двойной конвейерной лентой на пенопласт при его формовании, достигается многократное сжатие пеноматериала по сравнению с процессом свободного вспенивания. Эта процедура полностью отличается от настоящего изобретения.

Предпочтительно использовать газопроницаемый несущий элемент, чтобы через него мог выходить газ, образующийся при реакции вспенивания.

В связи с тем, что вспениваемая жидкая смесь не может подаваться с помощью широкощелевой форсунки, охватывающей весь рабочий диапазон, а должна использоваться возвратно-поступательная смесительная головка или несколько стационарных смесительных головок, толщина при нанесении смеси, если смотреть по рабочей ширине. В предпочтительном варианте осуществления способа согласно изобретению несущий элемент соответственно сплющивается до одинакового уровня поперек направления транспортировки.

Возможны несколько способов покрытия неограниченной поверхности пенопластового блока: укладка фольги, распыление жидкой пленки или нанесение прочного гелеобразного покрытия.

Было обнаружено, что сплющивающее или выравнивающее устройство может очень легко загрязняться вспенивающейся смесью, особенно при использовании газопроницаемого несущего элемента. В идеале следует использовать несущий элемент, который является газопроницаемым, но непроницаемым для смеси. Однако до сих пор на практике было показано, что при использовании достаточно непроницаемого для жидкости полотна газопроницаемость слишком низкая и во время реакции вспенивания между несущим элементом и поверхностью пенопласта образуются пузырьки газа, которые вызывают потери материал. Под «непроницаемостью для жидкости» следует понимать, что степень непроницаемости достаточна для предотвращения проникновения вспенивающейся смеси через полотно. С другой стороны, если выбрано полотно, имеющее достаточную газопроницаемость, то пенообразующая смесь также проникает через него.

В идеале следует использовать несущий элемент, который является газопроницаемым, но непроницаемым для смеси. Однако до сих пор на практике было показано, что при использовании достаточно непроницаемого для жидкости полотна газопроницаемость слишком низкая и во время реакции вспенивания между несущим элементом и поверхностью пенопласта образуются пузырьки газа, которые вызывают потери материал. Под «непроницаемостью для жидкости» следует понимать, что степень непроницаемости достаточна для предотвращения проникновения вспенивающейся смеси через полотно. С другой стороны, если выбрано полотно, имеющее достаточную газопроницаемость, то пенообразующая смесь также проникает через него.

Этих недостатков можно избежать в соответствии с одним вариантом осуществления изобретения путем размещения непроницаемой для жидкости ткани на несущем элементе перед операцией выравнивания.

Несущий элемент в таком случае может состоять, например, из пористого бумажного полотна или фольги, или бумажное полотно или фольга могут иметь перфорацию, обеспечивающую прохождение газа. Непроницаемое для жидкости полотно, наоборот, может быть газонепроницаемым. Газ, образующийся во время реакции вспенивания, затем выходит в основном в стороны между несущим элементом и непроницаемым для жидкости полотном. Смесь, проникающая через несущий элемент, остается между последним и полотном, так что выравнивающее устройство не загрязняется.

Непроницаемое для жидкости полотно, наоборот, может быть газонепроницаемым. Газ, образующийся во время реакции вспенивания, затем выходит в основном в стороны между несущим элементом и непроницаемым для жидкости полотном. Смесь, проникающая через несущий элемент, остается между последним и полотном, так что выравнивающее устройство не загрязняется.

В одном конкретном варианте осуществления способа согласно изобретению непроницаемое для жидкости полотно или лист удаляют в месте, где заканчивается реакция вспенивания. Таким образом, обеспечивается лучшее рассеивание газа для последующей реакции.

При производстве пенопластовых блоков из смеси, выделяющей относительно небольшое количество газа во время реакции, целесообразно укладывать на смесь комбинацию газопроницаемого несущего элемента с непроницаемым для жидкости полотном. Это упрощает конструкцию, так как необходимы только одно опорное устройство и одно съемное устройство.

В качестве альтернативы, однако, даже когда газопроницаемый носитель и непроницаемое для жидкости полотно укладываются отдельно, носитель и полотно можно снимать одновременно.

Устройство, используемое в соответствии с изобретением для осуществления способа, содержит бесконечную вращающуюся конвейерную ленту с боковыми ограничителями и устройство подачи смеси на входном конце ленты, при этом входной конец снабжен станциями, с которых покрывается фольга в размотанном виде, причем над верхней частью конвейерной ленты предусмотрено устройство для укладки несущего элемента, который плавает на смеси или пенопласте. Несущий элемент теперь можно накладывать на смесь с помощью этого устройства для укладки.

Один конкретный вариант устройства, используемого для осуществления изобретения, дополнительно содержит выравнивающее устройство для указанного несущего элемента. Назначение выравнивающего устройства состоит в том, чтобы удерживать опору поперек направления транспортировки на одном уровне, не оказывая существенного давления на формируемый пенопласт.

Выравнивающее устройство предпочтительно распространяется на весь диапазон пенообразования. Таким образом предотвращается любой подъем держателя и проникновение воздуха.

Таким образом предотвращается любой подъем держателя и проникновение воздуха.

Накладное устройство, используемое согласно изобретению, может быть изготовлено различными способами.

В первом варианте осуществления он состоит из станции размотки для поверхности или покрывающей пленки, которая служит в качестве несущего элемента. Поверхностная пленка может состоять, например, из бумажного полотна или синтетической пластиковой пленки. Во втором варианте накладное устройство состоит из распыляющих форсунок. С помощью распылительных форсунок можно распылить жидкость или вязкую массу на поверхность смеси. Выравнивающее устройство целесообразно закреплять на раме конвейерной ленты, по крайней мере, на ее конце, ближайшем к подающему устройству. В самом простом виде он может состоять из валика или ракеля, которым разравнивается жидкая смесь. Несущий элемент поставляется перед этим роликом или ракелем. В случае, когда поверхностная пленка используется в качестве несущего элемента, эта пленка проходит под устройством для выравнивания. В случае использования жидкости или вязкого слоя валик или ракель обеспечивают равномерное распределение жидкости или слоя по поверхности вспенивающейся смеси.

В случае использования жидкости или вязкого слоя валик или ракель обеспечивают равномерное распределение жидкости или слоя по поверхности вспенивающейся смеси.

В одном конкретном варианте используемого выравнивающего устройства последнее проходит по всей длине области пенообразования. В отличие от выравнивающего действия, производимого валиком или ракелем, который проходит по одной линии, поперечной направлению работы, это приводило к поверхностному выравниванию.

В направлении транспортировки после укладочного устройства предпочтительно расположено второе такое устройство для непроницаемого для жидкости полотна, причем это полотно направляется под выравнивающим устройством. Таким образом, наложение непроницаемого для жидкости полотна существенно облегчается и исключается любое загрязнение выравнивающего устройства.

Альтернативным методом решения этой проблемы является привязка устройства очистки к выравнивающему устройству. Если, например, имеется неравномерное загрязнение по ширине выравнивающего устройства, сильно загрязненные участки могут привести к нежелательным продольным каналам на поверхности пенопласта.

Если устройство оснащено выравнивающим устройством, закрепленным только на переднем конце, устройство для очистки предпочтительно сконструировано как устройство для распыления растворителей.

Растворитель, т.е. этилацетат или диметилформамид наносят непосредственно на выравнивающее устройство или на ту сторону несущего элемента, которая обращена к выравнивающему устройству, чтобы растворить любую смесь, которая проходит и вспенивается через носитель. Затем растворенная смесь уносится с носителем, который позже удаляется.

В одном конкретном варианте выравнивающее устройство для выравнивания поверхности над областью пенообразования состоит из решетчатой решетки в дополнение к валику или ракелю. Такая планчатая решетка, естественно, может использоваться только тогда, когда в качестве несущего элемента используется поверхностная фольга, движущаяся вместе с пеной.

В альтернативном варианте выравнивающее устройство состоит из полотна синтетического пластика, резины, проволочной сетки и т. п.

п.

В другом варианте используемое выравнивающее устройство состоит из вращающейся ленты, нижняя часть которой свободно свисает. Это имеет то преимущество, что выравнивающее устройство вращается со скоростью движения пенопласта и держателя и не испытывает никакого трения.

В этом случае устройство для очистки преимущественно состоит из стриппера. Например, он может иметь форму доктора или вращающейся щетки. Однако в этом случае также можно использовать устройство для распыления растворителя отдельно или в сочетании со стриппером.

Регулируемое по ширине выравнивающее устройство. При использовании решетчатой решетки она преимущественно состоит по меньшей мере из двух частей, которые могут перемещаться одна в другую в поперечном направлении, так что можно регулировать общую ширину. Для регулировки рабочей ширины выравнивающего устройства также очень удобно использовать решетчатые решетки, которые сконструированы по типу устройства ленивых клещей.

Выравнивающее устройство целесообразно закреплять на удерживающем устройстве, регулируемом по высоте. Преимущество этого заключается в том, что выравнивающее устройство можно настроить на ожидаемый уровень пенопласта, так что, когда оно расположено в области смеси, оно может одновременно служить калибровочным устройством.

Преимущество этого заключается в том, что выравнивающее устройство можно настроить на ожидаемый уровень пенопласта, так что, когда оно расположено в области смеси, оно может одновременно служить калибровочным устройством.

В другом особенно предпочтительном варианте устройства, используемого в соответствии с изобретением, выравнивающее устройство регулируется в рабочем направлении. Это приводит к тому, что при использовании пенопластовых смесей, реагирующих с различными скоростями, таких как те смеси, которые необходимы для получения пенопласта различного качества, положение выравнивающего устройства может быть адаптировано к области вспенивания.

Несколько вариантов осуществления устройства согласно изобретению показаны в чисто схематической форме на чертежах и более подробно описаны ниже. На рисунках:

РИС. 1 показан вид сбоку устройства с решетчатой решеткой в качестве выравнивающего устройства,

Фиг. 2 представляет собой вид спереди планчатой решетки

. Фиг. 3 показана планчатая решетка в плане,

Фиг. 3 показана планчатая решетка в плане,

На фиг. 4 показано сечение А-В на фиг. 3

РИС. 5 показан аппарат с бесконечным вращающимся нивелиром,

. На фиг. 6 показан аппарат с распыляющими форсунками

. На фиг. 7 показано устройство, аналогичное фиг. 1, но с дополнительной станцией размотки,

РИС. 8 показано устройство, аналогичное фиг. 1 с устройством распыления растворителя и

РИС. 9 показано устройство, аналогичное фиг. 5 с устройством распыления растворителя и стриппером.

РИС. 1 показана покровная пленка 3, которая уложена на верхнюю часть 1 конвейерной ленты 2, фольга разматывается с места подачи 4. Боковые границы 5 также закрыты поверхностными пленками 6, которые разматываются с места подачи 7, только одна из который показан. Подающее устройство 8 подает вспенивающуюся смесь на поверхность фольги 3 в задней концевой части верхней ветви 1 и распределяет по ней тонким слоем. По мере движения в направлении подачи смесь 9затем вспенивается в области 10 вспенивания с образованием пенопластового блока 11. В области 10 вспенивания на смесь наносится слой 12 впереди и рядом с подающим устройством 8 для опоры, плавания и перемещения со смесью во время вспенивания. из этого. Слой 12 наносят так, чтобы он опирался на слой смеси 9 и формируемый из нее пенопластовый блок 11. Слой 12 состоит из покрывающей пленки, которая разматывается с места 13 подачи. С места 13 размотки также можно укладывать комбинацию газопроницаемого несущего слоя и непроницаемого для жидкости полотна. Несущий слой 12 направляется под выравнивающим устройством 14, которое состоит из ролика 15 и решетчатой решетки 16. Ролик 15 установлен с возможностью регулировки по высоте в опорной раме 17, которая, в свою очередь, направляется в салазках 18, которые смещаемый в направлении транспортировки и на котором смонтирована станция подачи 13.

В области 10 вспенивания на смесь наносится слой 12 впереди и рядом с подающим устройством 8 для опоры, плавания и перемещения со смесью во время вспенивания. из этого. Слой 12 наносят так, чтобы он опирался на слой смеси 9 и формируемый из нее пенопластовый блок 11. Слой 12 состоит из покрывающей пленки, которая разматывается с места 13 подачи. С места 13 размотки также можно укладывать комбинацию газопроницаемого несущего слоя и непроницаемого для жидкости полотна. Несущий слой 12 направляется под выравнивающим устройством 14, которое состоит из ролика 15 и решетчатой решетки 16. Ролик 15 установлен с возможностью регулировки по высоте в опорной раме 17, которая, в свою очередь, направляется в салазках 18, которые смещаемый в направлении транспортировки и на котором смонтирована станция подачи 13.

Конструкция планчатой решетки 16 показана на ФИГ. 2-4. Решетчатая решетка 16 состоит из двух частей 19 и 20, причем на боковых границах 5 предусмотрены полосы 21 и 22 соответственно. На ремнях закреплены планки 23 и 24. Планки входят в зацепление посредством паза 25 и шипа 26 (фиг. 4), так что части 19 и 20 планчатой решетки 16 могут перемещаться относительно друг друга, чтобы можно было регулировать рабочую ширину. Допуски между канавкой 25 и шпунтом 26 поддерживаются относительно большими, так что планчатая решетка 16 способна приспосабливаться в продольном направлении к поднимающемуся профилю формируемого блока из синтетического пластика.

На ремнях закреплены планки 23 и 24. Планки входят в зацепление посредством паза 25 и шипа 26 (фиг. 4), так что части 19 и 20 планчатой решетки 16 могут перемещаться относительно друг друга, чтобы можно было регулировать рабочую ширину. Допуски между канавкой 25 и шпунтом 26 поддерживаются относительно большими, так что планчатая решетка 16 способна приспосабливаться в продольном направлении к поднимающемуся профилю формируемого блока из синтетического пластика.

РИС. 5 показана поверхностная фольга 30, которая уложена на верхнюю часть 28 конвейерной ленты 29, при этом фольга отходит от станции 31 подачи. Боковые границы 32 отделены покровными пленками 33 от формирующегося пенопласта. Эти покровные пленки 33 разматываются с подающих станций 34. Вспенивающаяся смесь наносится тонким слоем 36 на покровную пленку 30 из подающего устройства 35. Покрывающая пленка 37 из подающего узла 38 размещается на рычаге 36 и служит в качестве несущий слой, а станция 38 служит укладочным устройством. Выравнивающее устройство образовано бесконечной лентой 39., который проходит над валками 40 и или нижний пролет 41 которого свободно зависит от роликов 40 на формовочном пенопласте и опирается на него.

Выравнивающее устройство образовано бесконечной лентой 39., который проходит над валками 40 и или нижний пролет 41 которого свободно зависит от роликов 40 на формовочном пенопласте и опирается на него.

В варианте, показанном на фиг. 6, на верхнюю ветвь 42 конвейерной ленты 43 укладывается покровная пленка 44, фольга разматывается с подающей станции 45. Боковые границы 46 покрыты покровной пленкой 47, разматываемой с подающей станции 48. Устройство подачи 49 на покрывающую пленку 44 тонким слоем 50 наносится вспенивающаяся смесь. Устройство для нанесения здесь состоит из распылительного сопла 51, которое покрывает поверхность смеси 52 тонкой пленкой 53.

РИС. 7 используются те же ссылочные позиции, что и на фиг. 1 (где применимо). Покровная пленка 3 накладывается на верхнюю часть 1 конвейерной ленты 2, фольга разматывается с подающего поста 4. Боковые границы 5 закрываются покровными пленками 6, которые разматываются с подающего поста 7. Устройство подачи 8 наносит вспенивающуюся смесь на покрывающую пленку 3, и смесь распределяется по ней тонким слоем 9. Затем в направлении подачи смесь 9 вспенивается в области 10 вспенивания в пенопластовый блок 11. В области 10 вспенивания, на смесь 9 уложен газопроницаемый несущий элемент 12и пенопластовый блок 11, который формуется. Несущий слой 12 состоит из покрывающей пленки, разматываемой со станции подачи 13. Со станции подачи 13а непроницаемое для жидкости полотно или лист 12а разматывается и укладывается на несущий слой 12. Несущий слой 12 и полотно 12а направляется под выравнивающим устройством 14, состоящим из ролика 15 и планчатой решетки 16. Ролик 15 установлен с возможностью вертикальной регулировки в опорной раме 17, которая, в свою очередь, направляется в каретке 18, перемещаемой в направлении транспортировки. Полотно 12а удаляется в конце области 10 вспенивания с помощью наматывающего устройства 13b. Слой 12 только затем наматывается другим наматывающим устройством 13с.

Затем в направлении подачи смесь 9 вспенивается в области 10 вспенивания в пенопластовый блок 11. В области 10 вспенивания, на смесь 9 уложен газопроницаемый несущий элемент 12и пенопластовый блок 11, который формуется. Несущий слой 12 состоит из покрывающей пленки, разматываемой со станции подачи 13. Со станции подачи 13а непроницаемое для жидкости полотно или лист 12а разматывается и укладывается на несущий слой 12. Несущий слой 12 и полотно 12а направляется под выравнивающим устройством 14, состоящим из ролика 15 и планчатой решетки 16. Ролик 15 установлен с возможностью вертикальной регулировки в опорной раме 17, которая, в свою очередь, направляется в каретке 18, перемещаемой в направлении транспортировки. Полотно 12а удаляется в конце области 10 вспенивания с помощью наматывающего устройства 13b. Слой 12 только затем наматывается другим наматывающим устройством 13с.

Устройства, содержащие чистящее устройство, показаны на ФИГ. 8 и 9.

Растворитель наносится на несущий слой 12 с помощью устройства для очистки 54, которое выполнено в виде устройства для нанесения растворителя, так что образуется тонкая пленка растворителя, которая снимается с поверхности. решетку 16, чтобы на нее не осаждалась смесь. Устройство для нанесения растворителя состоит из системы подводящих трубопроводов 55, которые открываются в распылительные сопла 56. Несущий слой 12 направляется под выравнивающим устройством 14, состоящим из валика 15 и планчатой решетки 16. Валик 15 установлен для регулировки по вертикали. в опорной раме 17, которая, в свою очередь, направляется в каретке 18, перемещаемой в направлении транспортировки.

решетку 16, чтобы на нее не осаждалась смесь. Устройство для нанесения растворителя состоит из системы подводящих трубопроводов 55, которые открываются в распылительные сопла 56. Несущий слой 12 направляется под выравнивающим устройством 14, состоящим из валика 15 и планчатой решетки 16. Валик 15 установлен для регулировки по вертикали. в опорной раме 17, которая, в свою очередь, направляется в каретке 18, перемещаемой в направлении транспортировки.

Ссылаясь на фиг. 9, чистящее устройство 57 состоит из устройства 58 и 59 для нанесения растворителя, которое взаимодействует с чистящей щеткой 60. Устройство 58, 59 для нанесения растворителя расположено между станцией подачи 38 и следующим соседним валиком 40. Щетка 60 для очистки связана с другим валиком 40′.

Как изготавливается пенопласт и какие материалы используются для его изготовления?

После утомительного рабочего дня мы все ожидаем, что качественный отдых вознаградит нас за все усердие, которое мы вложили в работу. Матрасы, несмотря на то, что им очень пренебрегают, играют важную роль в обеспечении крепкого сна и отдыха ночью.

Матрасы, несмотря на то, что им очень пренебрегают, играют важную роль в обеспечении крепкого сна и отдыха ночью.

Времена меняются, и типы матрасов меняются колоссально. Эти матрасы подходят для разных людей, чтобы удовлетворить их потребности и значительно уменьшить боль в спине или суставах, причиняемую конкретным людям.

«Полиуретановая пена» в последнее время стала модным словом, связанным с матрасами. Но возникает вопрос: что такое поролон, как он делается и какие материалы используются? Продолжайте читать, чтобы получить достоверные ответы на все эти вопросы.

Пенообразователи Что такое завод по производству пены?Завод по производству пенопласта — это производственная единица, производящая пену, которую мы видим вокруг себя. Он может производить различные виды пены, например,

- Полиуретан

- Пена с закрытыми порами

- Пена с эффектом памяти

- Латексная пена

Пену можно найти повсюду, от автомобильных сидений до бытовых приборов в качестве изоляторов. Он образуется путем создания пузырьков газа в пластике с помощью вспенивающего агента. В то время как производство ламинатного пенопласта представляет собой непрерывный процесс, придающий ему различные размеры и формы, он производится партиями с помощью различных станков для резки пенопласта.

Он образуется путем создания пузырьков газа в пластике с помощью вспенивающего агента. В то время как производство ламинатного пенопласта представляет собой непрерывный процесс, придающий ему различные размеры и формы, он производится партиями с помощью различных станков для резки пенопласта.

Теперь в машинах для резки пенопласта используются различные материалы, такие как резаки или лезвия. Более того, в этих машинах чаще всего используется горячая проволока. На заводе по производству пенопласта используется множество пеногенераторов различных форм и размеров, предназначенных для различных целей.

Гибкий пенопласт имеет открытую структуру и производится двух плотностей: высокой и низкой. Хотя, напротив, пена низкой плотности идеальна для амортизирующих целей, жесткая пена высокой плотности сильно сшита и препятствует движению газа. Поэтому они используются в качестве изолятора в зданиях и морозильных камерах.

Как делают пену? Самая основная функция производства пены на заводе – это жидкая стадия; он расширяется в виде пузырьков воздуха, а затем затвердевает в виде геля. Co2 является одним из основных пенообразователей при производстве пенопласта. Он вдувается в полиуретан, образуя небольшие воздушные карманы для создания пены.

Co2 является одним из основных пенообразователей при производстве пенопласта. Он вдувается в полиуретан, образуя небольшие воздушные карманы для создания пены.

Как упоминалось выше, существует два производственных процесса, поэтому отдельные машины служат разным целям:

- Машины периодического действия для производства пены:

- Машины периодического действия для производства пены производят пенополиуретан в небольших количествах небольшими партиями.

- Эти машины для производства пенопласта очень эффективны. И они производят 30-40 высококачественных блоков пенополиуретана за один цикл.

- Эта машина также доступна по цене из-за меньшего объема производства.

- Несмотря на производство в небольших количествах, он может производить пеноблоки высокой плотности.

- Машина состоит из двигателя, который обеспечивает равномерное перемешивание, в результате чего получается однородная смесь.

- Использует инновационные методы, которые являются эффективными и высокоэффективными.

- Пеногенераторы непрерывного действия:

- При значительных затратах на установку, которые поначалу кажутся сложными, Пеногенератор непрерывного действия также предлагает привлекательные преимущества.

- Эта машина в основном ориентирована на максимальное увеличение производства

- В отличие от машин периодического действия пены, она постоянно производит пену, пока она не закончится.

- Поскольку эта машина производит пену в больших количествах, она очень экономична.

- Постоянные поставки качественной пены помогают завоевать хорошую репутацию на потребительском рынке.

- Поскольку установка этих машин стоит дорого, у них очень мало конкурентов, и как только вы прочно закрепитесь на рынке, им будет сложно догнать вас.

Помимо машин для производства пены, для производства пены используются несколько химикатов и ингредиентов.

Поскольку пенопласт является очень адаптивным материалом, который может принимать любую форму, размер или плотность, он используется во многих отраслях промышленности. Следовательно, для различных продуктов требуются определенные формы пенопласта, которых можно достичь с помощью различных типов резки пенопласта. Поэтому давайте кратко рассмотрим несколько типов станков для резки пенопласта .

Станки для резки пенопласта- Станки для контурной резки пенопласта

- Машины для резки пенопласта известны своим опытом и высокой скоростью.

- Они делают разрезы любой геометрической формы, используя в качестве режущих инструментов различные материалы, такие как ленточные ножи или проволоку.

- Существуют вертикальные и горизонтальные машины контурной резки пенопласта. В зависимости от типа машины различают качающийся нож или гладкий вращающийся нож.

- Эта машина также может резать пенополиуретан очень высокой плотности.

- Машина проста в эксплуатации и поэтому удобна в использовании.

- Машина имеет двойную операционную систему, т. е. помимо автоматического управления ею также можно управлять вручную без специального обучения.

- Вертикальная машина для резки пенопласта:

- Эти машины являются одним из основных видов оборудования в индустрии обработки пенопласта.

- Гладкий или зубчатый ленточный нож или ленточная пила на этом станке перемещаются вертикально.

- Этот станок особенно необходим для окантовки полиуретановых блоков или изготовления прямоугольных плит из пенопласта.

- Горизонтальная машина для резки пенопласта:

- Горизонтальные машины для резки пенопласта могут нарезать пенополиуретан на тонкие или толстые пластины без ущерба для качества.

- Для сравнения, эти машины имеют более прочную конструкцию.

- В большинстве машин разделительные пластины необходимо вынимать вручную.

- Они считаются идеальными для матрасов.

Обычно пена состоит из следующих химических веществ: 40 % полиизоцианатов, 10 % воды и 50 % полиола. Полиизоцианаты и полиолы представляют собой жидкие полимеры, которые производят экзотермическую (выделяющую тепло) реакцию с образованием полиуретана. Двумя полиизоцианатами являются дифенилметандиизоцианат (МДИ) и толуолдиизоцианат (ТДИ). В то время как MDI используется в жестких пенах, TDI используется в более гибких пенах.

В этом процессе используется широкий спектр добавок. Катализаторы, такие как олово и амины, ускоряют реакцию, позволяя производить их в больших количествах.

Заключение

Матрасы значительно эволюционировали, и технология, используемая в этом процессе, требует абсолютного совершенства, а машины являются жизненно важным элементом, который помогает достичь того же. Поэтому для обеспечения отличного качества необходимо полагаться на лучших производителей пенообразователей и машин для резки.

Качественные формы зачастую стоят на порядок дороже. Перепутать их легко и нужно очень внимательно выбирать оборудование.

Качественные формы зачастую стоят на порядок дороже. Перепутать их легко и нужно очень внимательно выбирать оборудование.

Затраты могут составить около миллиона гривен.

Затраты могут составить около миллиона гривен.