Изготовление пенобетона: Обзор технологий производства пенобетона — СтройБетон

Производство пенобетона — Оборудование для производства пенобетона

В 20 веке востребованными стройматериалами были кирпич и бетон. Ячеистый бетон в то время только начинал разрабатываться. Сейчас производство пенобетона занимает лидирующие позиции в строительной отрасли.

История пенобетона

Толщина кирпичной стены была в то время около 60 см.. Производство пенобетона снизило толщину стен из пенобетона до 40–50 сантиметров. И это было большим достижением. Сразу уменьшившим затраты и трудоемкость производства. А заодно и энергоемкость строительной промышленности.

Из этого пенобетона стали делать крупные блоки и панели. Эти панели были размером с комнату. Информация о крупнопанельных московских Черемушках гремела на всю страну. Там же где не было легкого бетона, пытались делать кирпичные панели.

Тот строительный бум, основу которого составили крупнопанельные пятиэтажки (ругаемые ныне “хрущевки”) был большим благом для народа. И он не приобрел бы таких масштабов, если бы не отечественные разработки в области бетонов. В первую очередь, крупного ученого Н.А. Попова.

В первую очередь, крупного ученого Н.А. Попова.

Легкий бетон стал возможным благодаря применению пористых заполнителей. Например панели заполняли керамзитом. Керамзит это обожженные глиняные шарики. А также других подобных материалов. Таких как термозит, шунгизит и др. Их смешивали с обычным строительным раствором и формовали панели. Все было бы хорошо, но тут стал появляться новые марки бетона — более эффективные материалы — конструкционно-теплоизоляционные ячеистые бетоны, который позволил еще снизить толщину стены до 28–35 см.

Реакция была незамедлительной: появился легкий бетон с поризованным цементным камнем, достаточно легкий и сравнительно “теплый”. Поризовали его так же, как и ячеистый бетон — либо пеной, либо газообразователями. Но при этом не могла не возникнуть проблема: действительно ли это легкий бетон, а не ячеистый бетон с пористым заполнителем, — которая потянула за собой целую вереницу вопросов. А так ли нужен ячеистому бетону пористый заполнитель? А если нужен, то любой ли? А если не любой, то каким требованиям он должен отвечать? А сколько нужно вводить этого “не любого” заполнителя?…

Производство пенобетона: экономика

Теоретически возможна ситуация, когда и по прочности, и по теплопроводности зерна заполнителя идентичны окружающему их ячеистому бетону; при этом и несущая способность, и термическое сопротивление строительного элемента, выполненного из такого материала, не должны зависеть ни от количества введенного заполнителя, ни от взаиморасположения его зерен. Назовем такой заполнитель адекватным. Единственным фактором, определяющим степень целесообразности введения такого заполнителя, будет экономика.

Назовем такой заполнитель адекватным. Единственным фактором, определяющим степень целесообразности введения такого заполнителя, будет экономика.

Межзерновая пустотность сферического монофракционного заполнителя в долях объема составляет около 0,5. Следовательно, один кубометр пенобетона с поризованным цементным камнем содержит в себе не менее половины кубометра ячеистого бетона и кубометр заполнителя. Значит, выполнение критерия экономичности требует, чтобы коммерческая стоимость кубометра заполнителя была вдвое ниже себестоимости ячеистого бетона. Это первое условие целесообразности введения в пенобетон пористого заполнителя.

К этому нужно добавить дополнительные расходы на складирование, на внутренний транспорт, на контроль качества, на дозирование, на приобретение, монтаж и обслуживание дополнительного оборудования. Каждый из ингредиентов бетона и каждая новая единица оборудования могут оказаться источником непредвиденных ошибок, поломок и потерь.

Отдельно нужно сказать об очень важной в современных условиях статье расходов — это энергозатраты. Известно, что для ускорения твердения и, следовательно, для повышения экономичности, изделия из легкого бетона подвергают гидротермальной обработке — пропариванию. При этом энергия расходуется не на химические процессы гидратации цемента (они идут с выделением тепла), а только на повышение температуры материала с учетом его теплоемкости, поэтому линия по производству пенобетона минимальна энергоемка. При этом энергозатраты практически не зависят от наличия или отсутствия в бетоне пористого заполнителя. Но ведь заполнитель уже однажды получил свою (и весьма существенную) порцию энергии при его изготовлении (при обжиге), а тут, в составе бетона, он нагревается вторично.

Известно, что для ускорения твердения и, следовательно, для повышения экономичности, изделия из легкого бетона подвергают гидротермальной обработке — пропариванию. При этом энергия расходуется не на химические процессы гидратации цемента (они идут с выделением тепла), а только на повышение температуры материала с учетом его теплоемкости, поэтому линия по производству пенобетона минимальна энергоемка. При этом энергозатраты практически не зависят от наличия или отсутствия в бетоне пористого заполнителя. Но ведь заполнитель уже однажды получил свою (и весьма существенную) порцию энергии при его изготовлении (при обжиге), а тут, в составе бетона, он нагревается вторично.

Производство пенобетона: теория

При теоретическом рассмотрении возможного адекватного заполнителя предполагается, что все его зерна абсолютно одинаковы, что и по прочности, и по теплопроводности каждое зерно идентично окружающему его бетону. Но на практике этого никогда не бывает. Если даже средние показатели зерен в данной партии идеально совпала с характеристиками бетона, то среди отдельных зерен попадутся и менее прочные, и более “холодные”. Да и средние показатели меняются от партии к партии. Следовательно, при введении в ячеистый бетон реального пористого заполнителя, непременно пострадают одновременно его и прочностные, и теплозащитные свойства.

Да и средние показатели меняются от партии к партии. Следовательно, при введении в ячеистый бетон реального пористого заполнителя, непременно пострадают одновременно его и прочностные, и теплозащитные свойства.

Если в среднем зерна заполнителя окажутся “холоднее” ячеистого бетона, то для восстановления проектного термического сопротивления изделий потребуется одно из двух: или увеличить толщину изделия, или снизить плотность ячеистого бетона. В первом случае возрастет расход материальных, трудовых и энергетических ресурсов на добычу, доставку, складирование и переработку сырья, потребуется полная замена парка форм, а возможно и кранов, расширение пропарочных камер, при этом снизится производительность завода (в пересчете на квадратные метры ограждения), увеличатся затраты на транспортирование и монтаж готовой продукции, возрастет площадь застройки и приобъектных складов.

Во втором случае снизится прочность бетона, потребуется, в лучшем случае, увеличение расхода цемента или интесификация режимов тепловой обработки, а если это не поможет, то надо либо закрывать завод, либо отказываться от введения пористого заполнителя. Такой же финал ожидается и тогда, когда, в среднем, зерна заполнителя окажутся “теплыми” но не достаточно прочными.

Такой же финал ожидается и тогда, когда, в среднем, зерна заполнителя окажутся “теплыми” но не достаточно прочными.

Производство пенобетона: практика

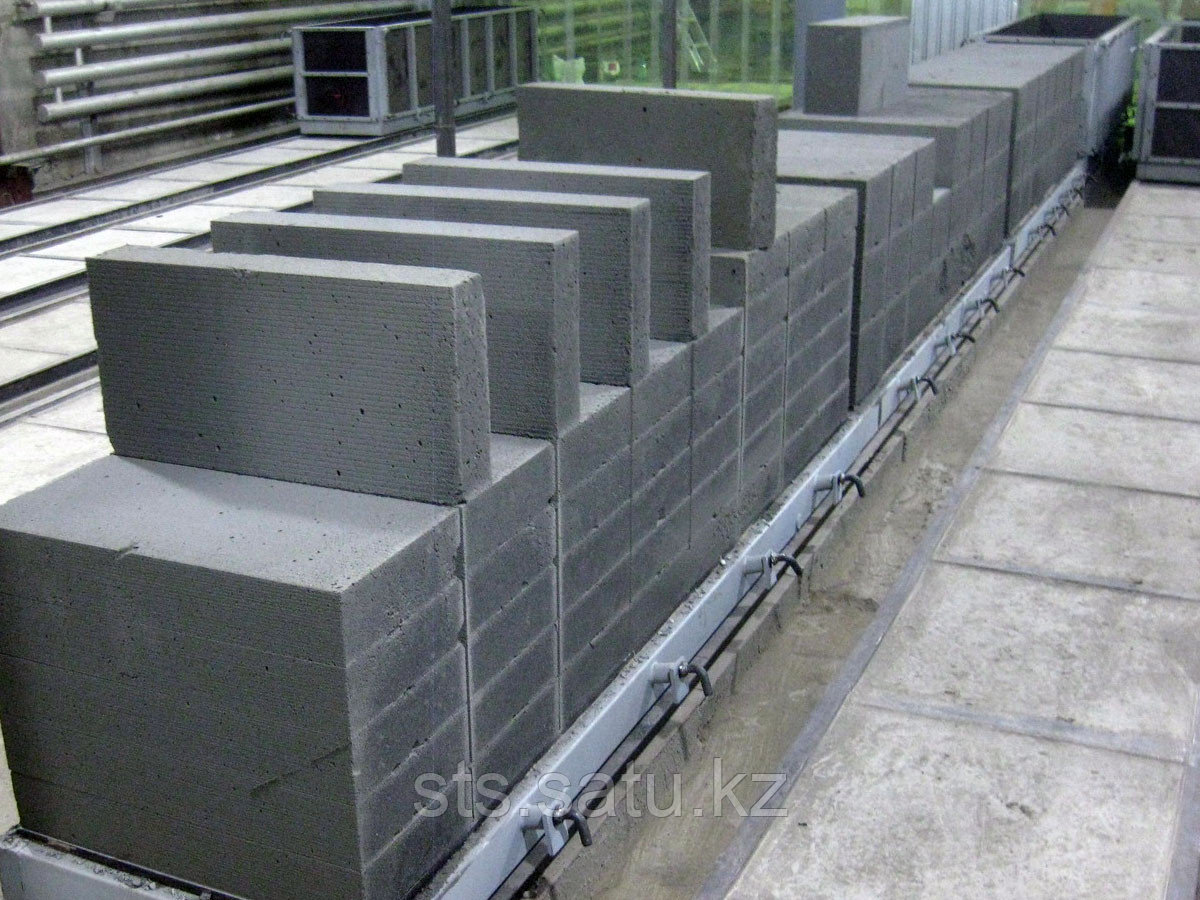

В настоящее время, практически на всех крупных заводах освоивших производство пенобетона, плотность выпускаемых конструкционно-теплоизоляционных изделий составляет 600 кг/м3 при прочности 3,5 МПа (такие показатели получены и на неавтоклавном бетоне) — это типичная технология внедрённая в производство пенобетона и других ячеистых бетонов. Если найдется пористый заполнитель с насыпной плотностью не более 300 кг/м3, обеспечивающий достижение прочности бетона не ниже указанной, то возможность применения его не исключается.

Некоторую информацию по данному вопросу дает государственный нормативный документ — СНиП II–3–79**, согласно которому, минимальная плотность легкого бетона на пористом заполнителе (керамзите) с поризованным цементным камнем (без указания прочности бетона) составляет 500 кг/м3 (следует заметить, что, согласно тому же документу, минимальная плотность ячеистого бетона равна 300 кг/м3).

Если допустить, что межзерновая пустотность заполнителя действительно равна 0,5 объема и заполнена ячеистым бетоном плотностью 600 кг/м3 (который обеспечивает получение нужной прочности), то насыпная плотность заполнителя действительно должна быть не выше 300 кг/м3. Материал с такой низкой плотностью хоть и встречается в рассматриваемом документе, но только в разделе теплоизоляционных засыпок, а не заполнителей для бетона.

Пористое зерно заполнителя отсасывает воду из окружающего его ячеистого бетона, в результате бетон уплотняется, вокруг зерна образуется упрочненный слой с вариатропной макроструктурой, который способен воспринимать повышенные механические нагрузки.

В случае обычного, сравнительно тяжелого, зерна керамзита этот эффект мало заметен. Однако очень пористое зерно с повышенными гилрофильными свойствами может создать оболочку более прочную, чем само зерно. При этом будет обеспечена и требуемая несущая способность, и необходимая теплозащита.

Есть вопросы или пожелания?

Производство современных строительных материалов – это не обязательно большие производственные цеха, высокие трубы и облака загрязняющих веществ. И оборудование для этого производства тоже не обязательно должно выпускаться гигантами машиностроительной индустрии… Не уменьшая достоинств других стройматериалов, хотелось бы обратить внимание на пенобетон. Разработанный ещё в начале 30-х годов прошлого века , сейчас этот материал переживает второе рождение.

И оборудование для этого производства тоже не обязательно должно выпускаться гигантами машиностроительной индустрии… Не уменьшая достоинств других стройматериалов, хотелось бы обратить внимание на пенобетон. Разработанный ещё в начале 30-х годов прошлого века , сейчас этот материал переживает второе рождение.

Наши технические наработки, немногочисленность штатного персонала и почти полное отсутствие накладных расходов делают стоимость нашего оборудования на 30-40% ниже, чем стоимость аналогичных учтановок для пенобктона продающихся сегодня на рынке строительной техники. Количество деталей и средств автоматизации сведенок минимуму, поэтому в установке нет узлов, создающих опасность сколько-нибудь частого выхода из строя. Будем рады ответить на все ваши ыопросы и прпредложения.

Самостоятельное изготовление пенобетона

Оглавление:

- Как изготовить пенобетон своими руками: нюансы

- Для чего нужен бетоносмеситель?

- Производство пенобетона: особенности

- Дополнительные моменты

Когда появляется желание начать строительство собственного дома, будущий хозяин начинает думать об экономии. Он стремится найти более дешевые строительные материалы, без потери качества. Сегодня в современном строительстве применяются новейшие разработки и современные технологии. Одной из новых разработок стало изготовление пенобетона. Этот материал был специально создан для производства пеноблоков, которые нашли широкое применение в строительстве домов малой этажности.

Он стремится найти более дешевые строительные материалы, без потери качества. Сегодня в современном строительстве применяются новейшие разработки и современные технологии. Одной из новых разработок стало изготовление пенобетона. Этот материал был специально создан для производства пеноблоков, которые нашли широкое применение в строительстве домов малой этажности.

Схема производства пенобетона.

У пеноблоков много положительных качеств:

- отличные эксплуатационные данные,

- отвечает требованиям экологии,

- прекрасный звукоизолирующий материал,

- поддается простой обработке, так как имеет пористую структуру,

- пропускает воздух, поэтому в таких домах никогда не бывает высокой влажности,

- хорошая прочность,

- длительное время эксплуатации.

Стоимость такого строительного материала вполне демократична. Однако часто для экономии застройщики изготавливают пеноблоки самостоятельно.

Хочется сразу сказать, что одного желания изготовить пенобетон мало. Придется одновременно стать химиком, технологом и инженером по изготовлению пеноблоков.

Как изготовить пенобетон своими руками: нюансы

Чтобы изготовить монолитный пенобетон, не обращаясь за помощью к профессионалам, необходимо ознакомиться с технологией.

Таблица технических характеристик пенобетона.

Для такого материала должен использоваться только цемент М 400. Нельзя добавлять никаких примесей. В случае применения теплоизоляционного бетона, не разрешается добавлять песок. Когда плотность бетона превысит 600 кг/м³, начинают добавлять природный песок.

В цементную смесь с песком добавляется пенообразователь. Самым подходящим считается синтетический «Ареком-4». Чтобы изготовить такой пенопреобразователь самостоятельно, необходимо иметь:

- едкий натр,

- канифоль,

- столярный клей.

Смесь измельчают, слегка нагревают, потом мешают до получения однородной массы. Данный пенообразователь требует наличия пеногенератора. После добавления воды в концентрат получается рабочий раствор.

Данный пенообразователь требует наличия пеногенератора. После добавления воды в концентрат получается рабочий раствор.

Необходимо с особым вниманием отнестись к оборудованию, необходимому для получения пенобетона. Из всех видов агрегатов чаще всего используется:

- пеногенератор,

- бетоносмеситель,

- компрессор,

- манометр,

- формы.

У первых 4-х аппаратов абсолютно одинаковые характеристики. Они отличаются только мощностью и другими свойствами, которые не оказывают серьезного влияния на производство пенобетона. Надо заметить, что полученный материал может использоваться как в строительстве жилого дома, так и гаража.

Для получения пены необходимо использовать пеногенератор. Конструкция полуавтоматического пеногенератора включает следующие элементы:

Схема устройства пеногенератора.

- Модуль, чтобы производить доставку смеси для последующего пенообразования.

- Непосредственный модуль пенообразования.

- Модуль, проводящий автоматическую дозацию.

Глядя на эти 3 составляющие, можно легко понять, по какому принципу выполняет работу этот агрегат. На 1-ом этапе бетон отправляется в пеногенератор. Причем раствор должен полностью отвечать всем технологическим требованиям.

Затем бетон принимает 2-ой модуль, в котором происходит его смешивание с воздухом. В результате получается готовый пенобетон. В большинстве случаев подобные пеногенераторы имеют высокую производительность. Они способны за 60 с изготовить более 500 л материала.

Вернуться к оглавлению

Для чего нужен бетоносмеситель?

Этот аппарат смешивает ингредиенты, чтобы на выходе получился бетон, который можно использовать в строительстве. Когда строится гараж или какая-нибудь другая конструкция, чтобы получить пенобетон, обязательно применяется пеногенератор. Для самостоятельной работы можно обойтись и без бетоносмесителя. Эту машину может заменить большая емкость и обыкновенная лопата, но мешать раствор придется самому.

Для самостоятельной работы можно обойтись и без бетоносмесителя. Эту машину может заменить большая емкость и обыкновенная лопата, но мешать раствор придется самому.

Для изготовления пенобетона понадобится форма.

Это, пожалуй, простейшая деталь во всей технологии. Ее можно изготовить из любого подручного материала. От материала требуется только гладкая поверхность и отсутствие деформации от массы бетона. Для форм самым лучшим материалом будут металлические пластины.

Наиболее важным размером является ширина, так как толщина стены находится от нее в прямой зависимости. Для стен гаража хватит и 20 см, а вот для строительства дома ширина формы должна быть более 30 см.

Надо сказать, что все описанные выше приборы можно сделать в домашних условиях самостоятельно, нужно только внимательно разобрать каждый чертеж. Более простым вариантом будет покупка таких агрегатов.

Производство пенобетона: особенности

Классификация пенобетона.

Сначала смешиваются все ингредиенты:

- песок,

- вода,

- цемент.

После получения однородной массы выполняется добавление пены. Плотность полученного пенобетона должна превышать 80 г/м³. Если этот показатель будет меньше, количество пор в пеноблоке сильно увеличится, из-за чего он будет быстро разрушаться. Определить, насколько хорошо получился пенобетон, можно простым способом. В обычное ведро наливается пена, а затем оно переворачивается кверху дном. Если плотность имеет высокий показатель, то пена вытекать не должна.

Необходимо помнить, что время, затраченное на перемешивание раствора, влияет на механические свойства пенобетона. Чем его меньше, тем качественнее он получается.

Чтоб изготовить пеноблоки, необходимо пенобетон залить в форму. Выждав некоторое время, не полностью застывший материал режется на блоки, которые необходимо продержать в форме больше 24 часов. Готовый пеноблок, извлеченный из формы, необходимо продержать на поддоне дополнительно 15 часов, причем температура окружающей среды должна быть выше 5°С.

Готовый пеноблок, извлеченный из формы, необходимо продержать на поддоне дополнительно 15 часов, причем температура окружающей среды должна быть выше 5°С.

Чтобы увеличить скорость затвердевания материала, строители применяют самые разные типы ускорители. Самым простым и доступным считается хлористый кальций. Его добавляют в смесь в количестве 2% от общего объема цемента.

- марка цемента,

- качество и размеры песка,

- способ выдерживания,

- содержание цемента в растворе,

Вернуться к оглавлению

Дополнительные моменты

Основные эксплуатационные свойства пеноблока приблизительно соответствуют параметрам натуральной древесины. Однако такие блоки можно эксплуатировать намного дольше. Они отличные теплоизоляторы. С наступлением холодов пеноблочные стены отлично сохраняют тепло, в летнюю жару в таком доме всегда прохладно.

Однако такие блоки можно эксплуатировать намного дольше. Они отличные теплоизоляторы. С наступлением холодов пеноблочные стены отлично сохраняют тепло, в летнюю жару в таком доме всегда прохладно.

Самыми важными преимуществами является скорость и возможность его изготовления прямо на стройплощадке. В результате экономятся значительные бюджетные средства.

Недавно был изобретен поризатор. Этот новейший механизм совместил в себе 2 функции. Он работает как пеногенератор и одновременно смешивает пену и раствор. Перемешивание происходит с очень высокой скоростью. За 1 с аппарат выполняет 140 перемешиваний. В результате получается мелкопористый пенобетон, не дающий никакой усадки.

Загрузить ещё

Производство пенобетона — Машины для производства пенобетона

В 20 веке потребность в строительных материалах была в кирпиче и бетоне. Ячеистый бетон в то время только начинал разрабатываться. Сейчас производство пенобетона занимает лидирующие позиции в строительной отрасли.

Ячеистый бетон в то время только начинал разрабатываться. Сейчас производство пенобетона занимает лидирующие позиции в строительной отрасли.

Пенобетон История

Толщина кирпичной стены была на тот момент около 60см. Изготовление пенобетона уменьшило его до 40-50 см, и это было большим достижением, которое сразу снизило затраты и трудоемкость и энергоемкость строительной отрасли.

Из этого бетона стали делать крупнопанельные блоки и стеновые панели размером «на комнату»: информация о крупнопанельных московских Черемушках прогремела на всю страну. Там же, где не было легкого бетона, пытались делать кирпичные панели.

Строительный бум, в основе которого лежали крупнопанельные пятиэтажки (заклятые ныне «хрущевки»), был большим благом для народа. И она не приобрела бы таких масштабов, если бы не отечественные разработки в области бетонов, в первую очередь великого ученого Н.А. Попова.

Легкий бетон стал возможен благодаря использованию пористых заполнителей, например, керамзита – обожженных глиняных шариков, а также других подобных материалов: термореактивных, шунгизитовых и др. Их смешивали с обычным раствором и формовали панели. Все бы ничего, но стали появляться новые марки бетона – более эффективные материалы – конструкционно-теплоизоляционные ячеистые бетоны, что позволило уменьшить толщину стен до 28-35 см.

Их смешивали с обычным раствором и формовали панели. Все бы ничего, но стали появляться новые марки бетона – более эффективные материалы – конструкционно-теплоизоляционные ячеистые бетоны, что позволило уменьшить толщину стен до 28-35 см.

Реакция последовала незамедлительно: появился легкий бетон с пористым цементным камнем, достаточно легкий и относительно «теплый». Порозовали его так же, как и ячеистый бетон – или пенобетон, или газогенераторы. Но при этом могла возникнуть проблема: действительно ли это легкий бетон, а не ячеистый бетон с пористым заполнителем, который тянул за собой целую вереницу вопросов. И нужен ли пористый заполнитель для ячеистых бетонов? И если он вам нужен, он есть? А если не любой, то каким требованиям он должен соответствовать? И сколько надо вводить этот «не любой» наполнитель? …

Производство пенобетона: экономика

Теоретически возможна ситуация, когда и прочность, и теплопроводность зерна заполнителя идентичны окружающему ячеистому бетону; а несущая способность и термическое сопротивление строительного элемента из такого материала не должны зависеть ни от количества вводимого наполнителя, ни от взаимного расположения его зерен. Такой наполнитель мы называем адекватным. Единственным фактором, определяющим степень целесообразности внедрения такого наполнителя, будет экономика.

Такой наполнитель мы называем адекватным. Единственным фактором, определяющим степень целесообразности внедрения такого наполнителя, будет экономика.

Межзерновая пустотность сферического монофракционного заполнителя в долях объема составляет около 0,5. Следовательно, в одном кубометре пенобетона с поризованным цементным камнем содержится не менее половины кубометра ячеистого бетона и кубометра заполнителя. Следовательно, выполнение критерия экономичности требует, чтобы товарная стоимость кубометра заполнителя была вдвое меньше стоимости ячеистого бетона. Это первое условие целесообразности введения в пенобетон пористого заполнителя.

К этому нужно добавить дополнительные расходы на хранение, на внутренний транспорт, на контроль качества, на дозирование, на приобретение, установку и обслуживание дополнительного оборудования. Каждый из компонентов бетона и каждая новая единица оборудования могут стать источником непредвиденных ошибок, поломок и убытков.

Отдельно нужно сказать об очень важном в современных условиях расходе – это энергозатраты. Известно, что для ускорения твердения и, следовательно, для повышения экономичности изделия из легких бетонов подвергают гидротермической обработке – пропариванию. При этом энергия затрачивается не на химические процессы гидратации цемента (они идут с выделением тепла), а только на повышение температуры материала с учетом его теплоемкости, поэтому линия для изготовления пенобетон энергоемкий. При этом энергозатраты практически не зависят от наличия или отсутствия в бетоне пористого заполнителя. Но ведь наполнитель когда-то уже получил свою (и очень существенную) порцию энергии при изготовлении (при обжиге), а здесь, в бетоне, снова нагревается.

Известно, что для ускорения твердения и, следовательно, для повышения экономичности изделия из легких бетонов подвергают гидротермической обработке – пропариванию. При этом энергия затрачивается не на химические процессы гидратации цемента (они идут с выделением тепла), а только на повышение температуры материала с учетом его теплоемкости, поэтому линия для изготовления пенобетон энергоемкий. При этом энергозатраты практически не зависят от наличия или отсутствия в бетоне пористого заполнителя. Но ведь наполнитель когда-то уже получил свою (и очень существенную) порцию энергии при изготовлении (при обжиге), а здесь, в бетоне, снова нагревается.

Производство пенобетона: теория

При теоретическом рассмотрении возможного адекватного заполнителя предполагается, что все его зерна совершенно одинаковы как по прочности, так и по теплопроводности, каждое зерно идентично окружающему бетону. Но на практике этого никогда не происходит. Даже если средние показатели зерна в этой партии идеально совпадали с характеристиками бетона, то среди отдельных зерен будут встречаться как менее прочные, так и более «холодные». И средние цифры варьируются от партии к партии. Следовательно, при введении в ячеистый бетон настоящего пористого заполнителя он неизбежно будет страдать как своими прочностными, так и теплозащитными свойствами.

И средние цифры варьируются от партии к партии. Следовательно, при введении в ячеистый бетон настоящего пористого заполнителя он неизбежно будет страдать как своими прочностными, так и теплозащитными свойствами.

Если в среднем зерна заполнителя «холоднее» ячеистого бетона, то для восстановления расчетной термической стойкости изделий потребуется одно из двух: либо увеличить толщину изделия, либо уменьшить плотность из ячеистого бетона. В первом случае увеличится расход материальных, трудовых и энергетических ресурсов на добычу, доставку, хранение и переработку сырья, потребуется полная замена парка форм, а возможно и кранов, расширение пропарочных камер , при снижении производительности завода (в пересчете на квадратные метры ограждения) возрастут затраты на транспортировку и монтаж готовой продукции, увеличатся площади строительных и приусадебных складов.

Во втором случае снизится прочность бетона, придется в лучшем случае увеличить расход цемента или интегрировать режимы термообработки, а если это не поможет, то надо либо закрыть завод или отказаться от введения пористого заполнителя. Такой же финал ожидается и тогда, когда зерна заполнителя в среднем окажутся «теплыми», но недостаточно прочными.

Такой же финал ожидается и тогда, когда зерна заполнителя в среднем окажутся «теплыми», но недостаточно прочными.

Производство пенобетона: практика

В настоящее время практически на всех крупных заводах, освоивших изготовление пенобетона, плотность изготавливаемых конструкционных и теплоизоляционных изделий составляет 600 кг/м3 при прочности 3,5 МПа (такие показатели получают на неавтоклавном бетоне) — это типичная технология, внедренная в производство пенобетона и других ячеистых бетонов. При наличии пористого заполнителя насыпной плотностью не более 300 кг/м3, обеспечивающего достижение прочности бетона не ниже заданной, не исключается возможность его применения.

Некоторые сведения по этому вопросу дает государственный нормативный документ – СНиП II-3-79**, согласно которому минимальная плотность легких бетонов на пористом заполнителе (керамзите) с пористым цементным камнем (без указания прочности бетон) составляет 500 кг/м3 (следует отметить, что по этому же документу минимальная плотность ячеистого бетона составляет 300 кг/м3).

Принимая, что межзерновая пустотность заполнителя фактически составляет 0,5 объема и заполнена ячеистым бетоном в количестве 600 кг/м3 (что обеспечивает требуемую прочность), насыпная плотность заполнителя должна быть фактически не более 300 кг/м3. Материал с такой низкой плотностью хоть и встречается в рассматриваемом документе, но только в разделе теплоизоляционных заполнителей, а не заполнителей для бетона.

Пористое зерно заполнителя высасывает воду из окружающего ячеистого бетона, в результате чего бетон уплотняется, вокруг зерна формируется упрочненный слой с вариаторной макроструктурой, способный воспринимать повышенные механические нагрузки.

В случае обычного, относительно тяжелого зерна керамзита этот эффект едва заметен. Однако очень пористое зерно с повышенными гиалофильными свойствами может создать более прочную оболочку, чем само зерно. При этом будет обеспечена необходимая несущая способность и необходимая теплозащита.

Есть вопросы или комментарии?

Производство современных строительных материалов – это не обязательно большой производственный цех, высокие трубы и облака загрязнений. И оборудование для этого производства тоже не обязательно должно производиться гигантами машиностроения… Не умаляя достоинств других строительных материалов, хотелось бы обратить внимание на пенобетон. Разработанный еще в начале 30-х годов прошлого века, сейчас этот материал переживает второе рождение.

И оборудование для этого производства тоже не обязательно должно производиться гигантами машиностроения… Не умаляя достоинств других строительных материалов, хотелось бы обратить внимание на пенобетон. Разработанный еще в начале 30-х годов прошлого века, сейчас этот материал переживает второе рождение.

Наши технические разработки, малочисленность персонала и практически полное отсутствие накладных расходов делают стоимость нашего оборудования на 30-40% ниже стоимости аналогичных установок для пенобетона, реализуемых сегодня на рынке строительной техники. Количество деталей и средств автоматизации сведено к минимуму, поэтому в установке отсутствуют узлы, создающие опасность какой-либо частой поломки. Будем рады ответить на все Ваши вопросы и предложения.

Производство и контроль качества ячеистого бетона

Производство и контроль качества

Ячеистый бетон можно производить разными способами. Для любого конкретного применения размер проекта, тип проекта и требуемые свойства материалов определяют наилучший метод производства и последующие требования к оборудованию. Независимо от проекта и требований к материалам, использование правильного оборудования и исходных материалов, а также надлежащие меры контроля качества обеспечат успех вашего проекта.

Независимо от проекта и требований к материалам, использование правильного оборудования и исходных материалов, а также надлежащие меры контроля качества обеспечат успех вашего проекта.

Методы производства ячеистого бетона

Серийный способ производства

Первый способ производства ячеистого бетона также является самым простым методом, то есть серийным способом производства. Как подразумевается, ячеистый бетон производится партиями. Базовая суспензия готовится в смесителе, а затем добавляется внешне образующаяся пена. Типы смесителей могут сильно различаться, включая коллоидные смесители и смесители для транспортировки готовых смесей. Даже периодическое смешивание в ведре с помощью ручного миксера может дать хорошие результаты.

Для достижения желаемой плотности необходимо выполнить расчет состава смеси, чтобы определить, сколько пены добавить к заданному объему основного раствора. Требуемый объем пены вместе с выходной мощностью пеногенератора затем используется для расчета времени, в течение которого пена должна впрыскиваться в смеситель. Наш калькулятор состава смеси является отличным инструментом для расчета пропорций дозы пены и времени.

Наш калькулятор состава смеси является отличным инструментом для расчета пропорций дозы пены и времени.

Пена обычно добавляется в смеситель во время перемешивания и всегда должна добавляться в последнюю очередь. Важно, чтобы другие материалы были тщательно перемешаны перед добавлением пены в смеситель.

После добавления необходимого количества пены миксер продолжает перемешивание до тех пор, пока пена не станет полностью однородной. (При использовании коллоидного смесителя пену нельзя смешивать с помощью смесительного насоса с высоким усилием сдвига, а следует добавлять во вторичный резервуар.)

После того, как ячеистая суспензия гомогенно перемешана, следует начинать укладку материала. Часто задаваемый вопрос: «Как долго вы можете оставлять перемешивание клеточной суспензии?» Ответ заключается в том, что существует слишком много факторов, чтобы дать универсальный ответ. Учитываются качество пены, плотность ячеек, тип смесителя, состав основной смеси суспензии и температура окружающей среды.

Предполагая, что любой из упомянутых факторов не сильно отличается от нормы, во многих случаях смесь можно оставить в смесителе минимум на 30 минут, а во многих случаях и намного дольше, прежде чем ее нужно будет поместить. Если ячеистая смесь будет оставаться в смесителе в течение длительного периода времени, лучше всего позволить материалу продолжать перемешивание, хотя и с медленной скоростью.

Вообще говоря, процесс периодического смешивания лучше подходит для небольших производственных потребностей, а также требует меньших инвестиций в оборудование для получения ячеистого бетона. В периодическом процессе легче контролировать плотность без большого опыта. Кроме того, регулированием плотности может быть легче управлять, если требуемые объемы материала меньше или во время укладки требуется много пусков и остановок.

Непрерывный метод производства

Второй метод производства ячеистого бетона известен как непрерывный производственный процесс. Во многих случаях ячеистый бетон или пеноцемент необходимо закачивать к месту укладки. Если используется насос, то пену можно впрыскивать и смешивать прямо в шланге насоса, а не в смесителе.

Если используется насос, то пену можно впрыскивать и смешивать прямо в шланге насоса, а не в смесителе.

Этот метод производства может обеспечить множество преимуществ, включая более высокую производительность, более высокие объемы производства для любого заданного размера смесителя и возможность регулировать плотность ячеек «на ходу».

Сравнение двух методов производства с проектом, требующим 100 ярдов³ (76,46 м³) материала 30 PCF, выглядит следующим образом: При использовании метода серийного производства для доставки и смешивания необходимого количества материала потребуется 10 грузовиков для готовой смеси. Каждый грузовик должен был доставить примерно три ярда³ (2,29 м³) базовой суспензии, к которой будет добавлено семь ярдов³ (5,35 м³) пены. Кроме того, на месте потребуется отдельный насос, предполагая, что материал необходимо будет перекачивать в точку размещения.

При использовании непрерывного метода потребуется всего четыре грузовика, каждый из которых доставляет примерно семь с половиной ярдов³ (5,73 м³) основного навоза. Полные грузовики с раствором выгружаются из смесителя в бункер насоса для ячеистого бетона, а затем впрыскивается и смешивается в потоке 70 ярдов³ (53,52 м³) пены, необходимой для получения 100 ярдов³ (76,46 м³) материала 30 PCF. пока материал перекачивается.

Полные грузовики с раствором выгружаются из смесителя в бункер насоса для ячеистого бетона, а затем впрыскивается и смешивается в потоке 70 ярдов³ (53,52 м³) пены, необходимой для получения 100 ярдов³ (76,46 м³) материала 30 PCF. пока материал перекачивается.

Непрерывный производственный процесс представляет собой «динамический» производственный процесс, означающий, что все входные данные, т. е. скорость перекачки шлама, производительность пены, давление в системе и трубопроводе, могут изменяться, а также объем и плотность перерабатываемого материала. произведенное изменится.

Из-за этих факторов этот процесс обычно требует больше знаний и опыта, а самое главное, оборудования, предназначенного для данного типа производства. Однако при наличии соответствующей подготовки и оборудования оператор может быстро освоить метод непрерывного производства и воспользоваться им.

Контроль качества ячеистого бетона

При любом методе производства существует ряд факторов контроля качества, которые влияют на успех производства. Ниже приведены некоторые из универсальных рекомендаций, которым следует следовать.

Ниже приведены некоторые из универсальных рекомендаций, которым следует следовать.

Приготовление базовой суспензии

Базовую суспензию необходимо хорошо перемешать. Необходимо провести тщательное перемешивание, чтобы убедиться, что все сухие материалы хорошо диспергированы в растворе перед смешиванием с пеной.

При серийном производстве в базовом растворе должны быть смешаны все вяжущие материалы и вода перед добавлением пены в смеситель. Если какие-либо сухие материалы были добавлены после пены, весьма вероятно, что после контакта сухого материала с пеной пузырьки пены лопнут.

При любом производстве ячеистого бетона при приготовлении суспензии в смесителе барабанного типа необходимо следить за тем, чтобы порошок не «слипался» на стенках барабана или не «насыпался» на дне барабана.

Хорошим показателем того, что раствор недостаточно хорошо перемешан, являются шарики портландцемента или агломерация портландцемента в растворе. Часто это можно наблюдать, когда суспензия выгружается из смесителя.

В зависимости от размера агломератов они могут быть видны или их можно обнаружить только при ощупывании суспензии руками. Когда происходит агломерация, это указывает на то, что вяжущие материалы плохо диспергированы и могут привести к снижению прочности ячеистого бетона на сжатие. Использование понизителей воды, пластификаторов или дисперсионных добавок может решить эту проблему.

Несмотря на то, что при использовании любых добавок необходимо провести испытания на совместимость, чтобы убедиться, что добавка не оказывает неблагоприятного воздействия на пену. Наихудшим сценарием может быть то, что добавочная смесь вызовет разрушение пузырьков пены, в результате чего ячеистая суспензия разрушится либо в смесителе, либо после его размещения.

Использование Fresh Portland

Портланд имеет срок годности. Если портландцемент оставить без использования слишком долго, может начаться процесс гидратации, что приведет к получению пористого бетона. Это наиболее заметно с пакетированными материалами, которые можно приобрести в розничных торговых точках, хотя это действительно происходит, когда портландцемент хранится где-либо слишком долго.

Обнаружение твердых шариков порошка портландцемента в мешке или контейнере для хранения является ключевым показателем того, что портландцемент слишком стар, чтобы его можно было надежно использовать для производства. В случае использования ячеистый материал может иметь прочность ниже ожидаемой или может также привести к образованию суспензии, которая не затвердеет до того, как произойдет некоторое разрушение ячеистого материала.

Использование высококачественных пенообразователей

Хороший пеногенератор, скорее всего, сможет сделать то, что кажется хорошей пеной для использования в ячеистом бетоне — с большинством пенообразователей — даже средством для мытья посуды.

Однако, если пенообразователь не предназначен для того, чтобы выдерживать суровые условия процесса смешивания и процесса укладки (особенно перекачивания), ячеистый материал во многих случаях разрушает или раздавливает пузырьки пены в процессе производства и укладки. Меньшая плотность и более высокая подъемная сила усугубляют проблему.

Ключевым показателем хорошего пенообразователя из ячеистого бетона является способность выдерживать большие подъемы материала. ASTM C869 представляет собой набор стандартов для пенообразователей, используемых в производстве ячеистых бетонов. Стандарт предназначен для проверки долговечности пены и ее способности оставаться неповрежденной на протяжении всего процесса смешивания и перекачки.

Как минимум рекомендуется использовать сертифицированную ASTM пену для производства ячеистого бетона, хотя это не означает, что все пены, соответствующие стандарту, одинаковы.

Как упоминалось ранее, высота подъема является хорошей мерой качества пены, и все пены, сертифицированные ASTM, не одинаковы по этому показателю. При прочих равных, чем большего подъема можно добиться, тем качественнее пенообразователь.

Использование качественного оборудования для производства пены

Вообще говоря, чем меньше пузырь пены, тем выше долговечность ячеистого раствора во время производства и укладки.

Хорошее оборудование для производства пены производит пену, имеющую консистенцию крема для бритья и очень маленький размер пузырьков. Кроме того, хороший пеногенератор позволит оператору контролировать выход пены, плотность пены и соотношение воды и концентрата, а также обеспечивать постоянство при каждом использовании.

При выборе оборудования для производства пены, как и при покупке любого другого оборудования, учитывайте общее качество сборки и конструкции. Оборудование, рассчитанное на длительный срок службы и удобство обслуживания, имеет решающее значение для обеспечения год за годом стабильной производительности и качества пены.

Определение и поддержание надлежащего соотношения воды и концентрата для пены и поддержание плотности пены

Несмотря на отсутствие промышленного стандарта, большинство производителей пены рекомендуют соотношение воды и концентрата 40:1. Это может варьироваться в зависимости от пены. Тем не менее, Richway рекомендует это в качестве отправной точки с нашим концентратом CMX.

Кроме того, мы рекомендуем начальную точку для плотности пены три фунта на кубический фут. Опять же, это может варьироваться в зависимости от производителя. Как правило, соотношение 40:1 и плотность 30PCF позволяют производить ячеистые бетонные смеси любой конструкции. Однако, в зависимости от применения, соотношение воды и концентрата и плотность пены могут незначительно варьироваться.

Если вы думаете о пенном пузыре просто как о воздухе, который содержится в пленке поверхностно-активного вещества и воды, то поверхностно-активное вещество придает пузырю прочность и позволяет пузырю выжить в процессе смешивания и размещения. Если используется более высокое отношение воды к концентрату, тем тоньше будет стенка пузыря. Это также относится к пене меньшей плотности.

При этом во многих случаях можно успешно использовать более высокое соотношение воды и концентрата и более низкую плотность пены даже в материалах с меньшей плотностью (например, 30 PCF) и в более сложных условиях (т. высоты подъема). При тщательном контроле процесса и тестировании пользователи, скорее всего, подтвердят это.

высоты подъема). При тщательном контроле процесса и тестировании пользователи, скорее всего, подтвердят это.

Подготовка, обращение и разбивание испытательных цилиндров

Как и в случае любого вяжущего материала, изготовление образцов для испытаний является важным компонентом контроля качества. ASTM 495 — это стандарт, определяющий правильную процедуру изготовления испытательных цилиндров из ячеистого бетона.

Здесь следует отметить несколько существенных моментов. При изготовлении цилиндров из ячеистого бетона не раскалывать материал. Заполните цилиндр наполовину и постучите по бокам, чтобы удалить все захваченные карманы воздуха. Когда он наполнится, еще раз постучите по бокам и снимите верхнюю часть, прежде чем закрывать.

После изготовления баллонов дайте им постоять не менее 24 часов перед погрузкой-разгрузкой или транспортировкой. Они должны быть размещены в месте, защищенном от вибраций, и в идеале там, где можно несколько контролировать температуру, например, в холодильнике. Если с ними слишком сильно обращаться/вибрировать во время начального отверждения, пузырьки могут лопнуть и вызвать разрушение материала, или могут возникнуть микронапряжения, что приведет к более низким, чем ожидалось, результатам прочности.

Если с ними слишком сильно обращаться/вибрировать во время начального отверждения, пузырьки могут лопнуть и вызвать разрушение материала, или могут возникнуть микронапряжения, что приведет к более низким, чем ожидалось, результатам прочности.

Баллоны должны быть достаточно высушены на воздухе перед испытанием на сжатие. Испытание цилиндра, который все еще содержит влагу, даст низкую прочность на разрыв.

Кроме того, сушка цилиндров в печи должна производиться только для проверки сухого веса, а не для испытания на сжатие. Обычно мы рассчитываем, что разница в весе между влажным и сухим материалом составляет примерно 5% снижения плотности. Тем не менее, это следует проверить для любого заданного состава смеси, так как различия в расходе материалов приведут к различиям между влажным и сухим весом.

Прежде чем баллоны будут разбиты, важно подготовить их с помощью укупорочного состава. Это помогает обеспечить сквозную прямоугольность и устраняет любые дефекты краев, возникшие в процессе извлечения из формы.

Для получения точных результатов важно использовать машину для испытаний на сжатие подходящего размера. Хорошим ориентиром является пресс, рассчитанный на максимальную производительность, в 10 раз превышающую ожидаемую прочность материала.

В случае испытания цилиндров 3 X 6 из материала 30 PCF мы ожидаем предел прочности на сжатие в диапазоне 200–250 фунтов на квадратный дюйм или общее усилие на сжатие 1428–1785 фунтов. Так что в идеале пресс для разрыва цилиндров с максимальной мощностью около 18 000 фунтов. будет использоваться. Можно также использовать прессы меньшего размера, если они не недооценены.

Мониторинг плотности

Поскольку прочность ячеистого бетона напрямую связана с плотностью, чрезвычайно важно проверять плотность материала в рамках любого конкретного проекта.

Во многих случаях в спецификациях проектов может указываться только один цилиндр (который будет испытываться на сжатие) каждый час или на определенное количество грузовиков или произведенных ярдов. Однако более частая выборка плотности материала, особенно в начале проекта, помогает убедиться, что все оборудование и материалы правильно подобраны для проекта.

Однако более частая выборка плотности материала, особенно в начале проекта, помогает убедиться, что все оборудование и материалы правильно подобраны для проекта.

Недостаточный частый контроль плотности или неправильный контроль могут стоить больших денег. Если плотность материала слишком мала, он может не соответствовать требованиям прочности на сжатие. Если материал слишком тяжелый, это означает, что было использовано больше материалов, чем необходимо, что стоит больше денег, чем необходимо.

При производстве и укладке материала порционным методом обычно можно отбирать пробы материала, когда он поступает из смесителя непосредственно в точку укладки. Отбор проб следует производить, выгружая материал из смесителя в большую емкость, например, ведро на пять галлонов, а затем зачерпывая материал оттуда в испытательные цилиндры.

Однако, если для размещения используется насос, отбор проб может быть более сложным. Пробы следует отбирать в месте размещения или как можно ближе к месту размещения. Если ячеистый бетон смешивают в смесителе и проверяют плотность при подаче в насос, вероятно, может быть разница в плотности на конце шланга насоса.

Если ячеистый бетон смешивают в смесителе и проверяют плотность при подаче в насос, вероятно, может быть разница в плотности на конце шланга насоса.

При перекачивании ячеистого бетона (это означает, что перед подачей в насос добавляется пена) некоторые пузырьки могут раздавливаться или лопаться во время процесса. Однако это не всегда так, поскольку существует множество факторов. Если это произойдет, это приведет к более высокой плотности материала в точке размещения.

При отборе пробы с конца шланга насоса не помещайте цилиндр в поток материала, чтобы заполнить цилиндр. Соберите все поперечное сечение потока материала в емкость большего размера, например, в пятигаллонное ведро, и зачерпните материал в цилиндр.

Причина этого заключается в том, что при наличии различий в поперечном сечении потока материала часть, из которой был взят образец, может не давать хорошего представления о плотности материала в совокупности.

Много раз ячеистый бетон закачивался в глухую переборку, например, в скользящую облицовку, или в подземные оставления, такие как канализационные линии или подземные резервуары. В таких сценариях доступ к материалу, поступающему непосредственно с конца шланга, может быть невозможен.

В таких сценариях доступ к материалу, поступающему непосредственно с конца шланга, может быть невозможен.

Обычный метод получения образца материала заключается в создании «тройника для испытаний» на переборке или в месте, где шланг насоса присоединяется к точке доступа. Тройник с шаровым краном позволит взять пробу материала для проверки плотности. В идеале шаровой кран должен иметь тот же размер, что и перекачивающий шланг, чтобы, опять же, весь поток материала мог быть сброшен в контейнер для отбора проб.

Как показано на рисунке, тестовый тройник имеет трехдюймовое колено, которое должно быть повернуто вниз, чтобы материал было легче удерживать. Трехдюймовое колено используется на двухдюймовой линии, чтобы помочь снизить скорость материала, выходящего из тройника. Если тестовый тройник не нужен, увеличение размера шланга на последних нескольких футах является хорошим способом замедлить скорость материала при высокой производительности, что делает отбор материала более управляемым.

Использование правильного оборудования и методов для введения с помощью насоса

При перекачивании ячеистого бетона может возникнуть множество проблем, связанных с обеспечением надлежащей плотности на конце шланга насоса, куда помещается материал. Тип насоса, размер шланга и длина шланга в зависимости от плотности; смешанный дизайн; и производительность являются важными факторами.

Используемый метод производства и оборудование являются другими важными аспектами, которые следует учитывать при укладке ячеистого бетона с помощью насоса. Подробнее о перекачке и укладке ячеистого бетона можно прочитать здесь.

Поделиться этим контентом

003

— Другие сообщения

Вас может заинтересовать…

О Richway Industries

Ag. Строительство. Промышленность. Там, где важны точность, надежность и прочность — не большую часть времени, а всегда.

Подпишитесь на нашу рассылку!

Продукция

Информация

Свяжитесь с нами

Если у вас есть какие-либо вопросы или вам нужна помощь в отношении продукта, не стесняйтесь обращаться к США-Mon-FRI 8-5 вечера CST.

- (800) 553-2404

- (319) 987-2976

- 504 N Maple St, Джейнсвилл, IA

50647 США

Продукция

Информация

О Richway Industries

Ag. Строительство. Промышленность. Там, где важны точность, надежность и прочность — не большую часть времени, а всегда.

Подпишитесь на нашу рассылку!

Свяжитесь с нами

Если у вас есть какие-либо вопросы или вам нужна помощь по продукту, не стесняйтесь обращаться к нам с понедельника по пятницу с 20:00 до 17:00 по центральному поясному времени.