Изготовление блоков: самиделаем.рф — Вибростанки для производства блоков

Особенности изготовления фундаментных блоков ФБС — Завод ЖБИ «Беротек»

Традиционные ленточные фундаменты, возводимые из блоков ФБС, востребованы и сегодня, и это на фоне непрерывного совершенствования новых технологий. Данный факт говорит о высокой надежности подобных оснований для застройки.

Сферы применения

Обычно используются при строительстве фундамента, но также актуальны при возведении стен (облегченные варианты изделия) и при создании подвалов, технических помещений.

Элементы можно располагать в любом типе грунта, но желательно, чтобы в нем был низкий уровень влаги.

Особенности изготовления

Блок для создания фундаментов является одним из самых простых и дешевых среди всех бетонных изделий: в конструкции не требуется наличие металлического каркаса, и можно использовать бетон низких марок (М-100 и др.).

Производство блоков ФБС выполняется согласно ГОСТ 13579−78.

Основные преимущества:

- Швы между элементами обеспечивают подвижность при установке;

- Не нужно подготавливать больших объемов бетона;

- Монтаж можно проводить при любой погоде;

- Высокая сопротивляемость влаге;

- Повышенная морозостойкость;

- Низкая теплопроводность;

- Стоимость покупки и установки ниже, чем у монолитных конструкций и плит.

Методы производства

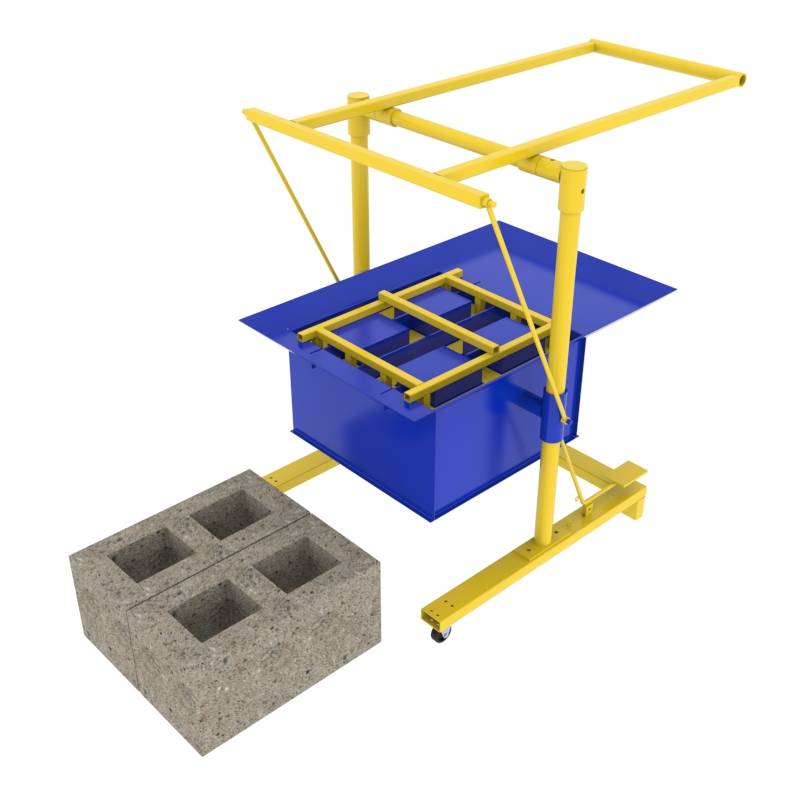

Для создания ФБС используется два способа: технологии вибропрессования и вибролитья.

Технология вибролитья

Для получения блоков требуется подъемное оборудование, а также форма на два элемента. Изделия располагаются внутри до приобретения необходимой прочности.

Этапы работ:

- Выполняется изготовление формы ФБС и смазывание ее стенок

- Внутрь заливается бетон

- Сверху устанавливаются монтажные петли

- Конструкция ставится на виброустновку или производится уплотнение ручной вибраторной машиной.

- Форма располагается в греющем модуле (чтобы деталь быстрее набрала прочность) или оставляется на месте.

- После застывания элемента каркас демонтируется.

- Готовый стройматериал транспортируется на склад.

- Выполняется очистка каркаса для дальнейшего производства фундаментных блоков.

Технология вибропрессования

Этапы работ:

- Форма устанавливается на ровное основание и обрабатывается смазкой

- Внутрь заливается густой бетон

- Наверху располагаются петли

- Запускается виброустановка (если требуется, во время прессования в форму может добавляться бетон).

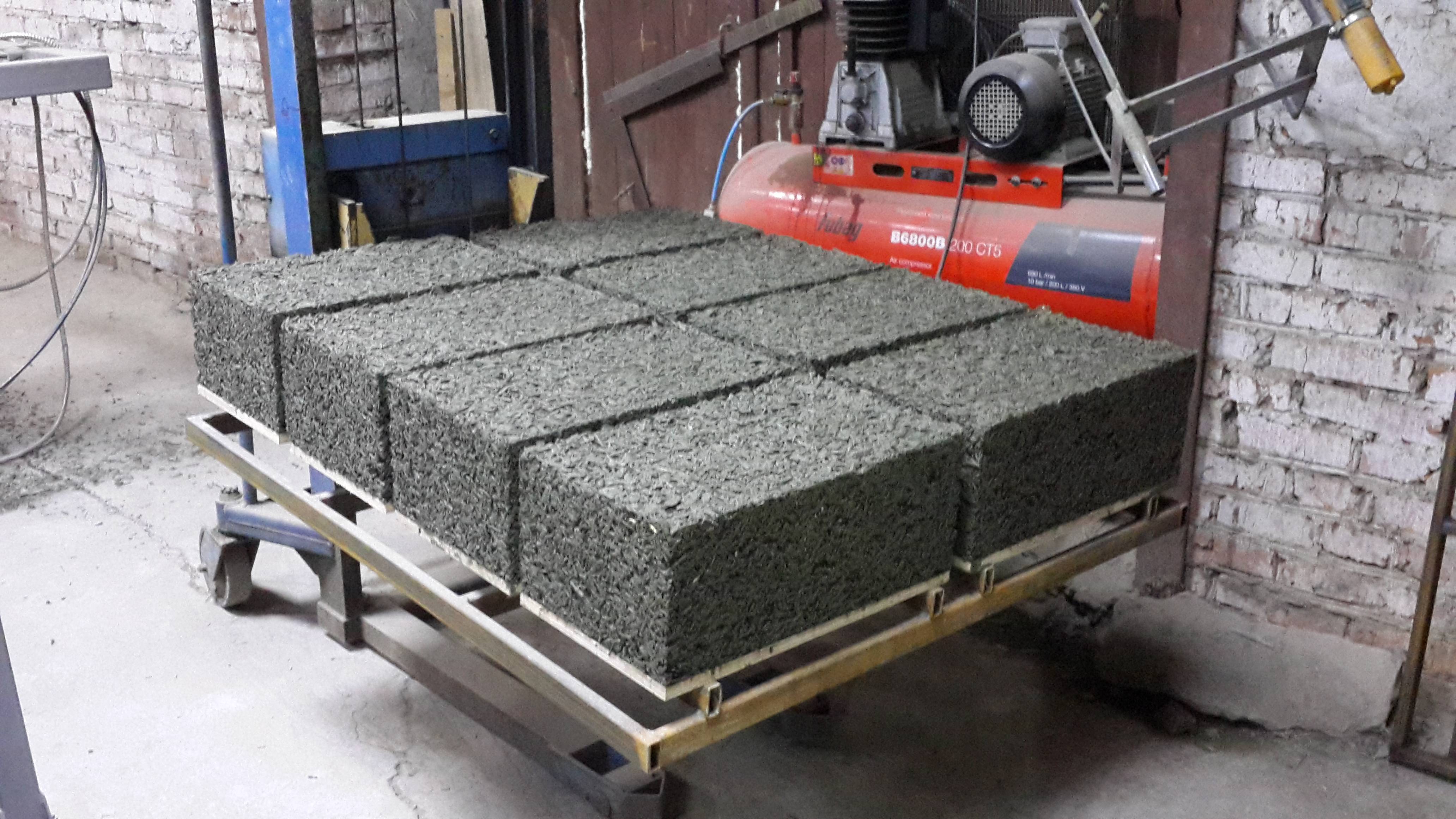

- Каркас демонтируется, а образованная деталь сохраняется на месте до набора необходимой прочности.

- Полученное изделие перевозится на склад.

- Производится очистка формы и помещение ее в другое место для изготовления других фундаментных блоков.

Технические характеристики:

- класс прочности – В7,5;

- уровень прочности – от 100 до 110 кг/см;

- плотность изделия – до 2400 кг/куб.м;

- уровень морозостойкости – F200;

- уровень водонепроницаемости – W2;

- Вес – от 350 кг.

Популярные типоразмеры:

- длина – 90, 120, 240 см;

- ширина – 30, 40, 50, 60 см;

- высота – 60, 300 см.

Заказать производство блоков ФБС в Екатеринбурге Вы можете ОП «Беротек-Новоуральск». Мы создаем качественную продукцию и предлагаем доступные цены. Возможно изготовление продукции любых объемов. Подробнее уточняйте у консультантов по телефону.

Изготовление миниатюрных блоков

Теги: такелаж

Занимаясь миниатюрами, в свое время столкнулся с необходимостью серийного изготовления блоков такелажа парусного судна в масштабе 1:500 — 1:600. Изготовить действующую копию блока в таком масштабе хотя и реально (некоторые кексы блох подковывают), но технически несколько затруднительно, учитывая общее количество блоков на корабле. Поэтому речь пойдет о процессе изготовления имитации блока, который позволит вам после обретения некоторой сноровки оснастить свою модель такелажем с блоками размером от 0,5 мм без ущерба для времени общения с семьей, телевизором, пивной кружкой или баней.

Изготовить действующую копию блока в таком масштабе хотя и реально (некоторые кексы блох подковывают), но технически несколько затруднительно, учитывая общее количество блоков на корабле. Поэтому речь пойдет о процессе изготовления имитации блока, который позволит вам после обретения некоторой сноровки оснастить свою модель такелажем с блоками размером от 0,5 мм без ущерба для времени общения с семьей, телевизором, пивной кружкой или баней.

Сначала о сути рассматриваемого предмета. Непосредственно блок состоит из деревянных или металлических щек, которые образуют корпус блока, между щеками находятся один или несколько шкивов, изготовленных из бакаута или меди, шкивы вертятся на металлической оси, называемой нагелем. Чтобы бакаутовые шкивы не размалывались на нагеле, в середину шкива врезали медную втулку, в середине втулки выбирали желоб для смазки. На щеках деревянных блоков выбирали один или два желоба для стропов, эти желоба называли кипами. Щеки блока состояли из боковых досок, средней доски и вкладышей. Эти части скреплялись между собой сквозными заклепками на медных шайбах.

Эти части скреплялись между собой сквозными заклепками на медных шайбах.

Рис. 1. Блоки:

а) части блока: корпус (щеки), нагель, шкив; б) одношкивный блок; в) двушкивный блок с двумя кипами для стропа; г) трехшкивный блок с двумя кипами для стропа; г) направляющий вант-коуш с желобом для бензеля.

В русском флоте различали обыкновенно сделанные, толстоходные, тонкоходные и специально сделанные блоки.

Толстоходные блоки имели более толстые щеки и шкивы, чем обыкновенные блоки и применялись там, где снасть выдерживала очень большое напряжение.

Тонкоходные блоки имели более тонкие щеки и более тонкие шкивы большого диаметра, чем обыкновенные. Тонкоходные блоки употреблялись там, где снасть должна проходить в блок с большой быстротой, или где требовалось увеличить силу, не увеличивая числа шкивов.

Блоки различали по количеству шкивов — одношкивные, двушкивные и трехшкивные, а так же по количеству кипов — однокипные и двукипные.

К особенно сделанным блокам относили: гитов блок, анапуть блок, комель блок, лонгтакельный блок, лот линь блок и канифас блок, так как их формы отличались от обыкновенных.

Изготавливались так же деревянные блоки с железной оковкой, с вертлюжными гаками и скобами. Оковка могла быть наружной или внутренней.

Главные достоинства блоков с железной оковкой заключались в их прочности и в простоте разборки для осмотра и смазки. Такие блоки употреблялись на топенанты нижних и марса-реев, брасы и марса-брасы, дирик-фалы, гафель-гордели и т.д.

Длина всех блоков, кроме канифас блоков, измерялась в английских дюймах по длине щеки.

Величина блоков зависит от толщины продеваемых в них снастей. Для того, чтобы подобрать блок по толщине снасти не продевая в него ее саму применяли следующее правило: длина обыкновенного блока должна составлять три толщины снасти, толстоходного блока две толщины, тонкоходного — пять толщин. Современному моделисту рекомендую не забывать, что толщина снасти измерялась по длине окружности в дюймах. В отечественном флоте одношкивные блоки имели длину от 4 до 27 дюймов, двушкивные от 5 до 26, трехшкивные от 13 до 24. Обыкновенные двушкивные не превышали 19 дюймов. Толстоходные одношкивные изготавливали от 6 до 16 дюймов и употреблялись на чиксах грот-мачты, для шкотов и галсов нижних парусов, для риф-талей на боковых шкаторинах марселей, для фока- и грота- топенантов на эзельгофтах судов ниже фрегата и проч. Таким образом несложно подсчитать, что, например, длина толстоходных блоков в шкотовых углах нижних парусов модели линейного корабля , выполненного в масштабе 1:540 и представленного в Галерее, должна составлять 0,75 мм. Толстоходные двушкивные блоки делали от 10 до 16 дюймов и употребляли в основном для фока- и грота-топенантов на эзельгофтах кораблей и фрегатов. Тонкоходные одношкивные изготавливали от 12 до 26 дюймов и употребляли для фока- и грота-брасов на ноках реев, на нижние блоки фор- и грот-марса фалов, ватер-талей и ундер-фока. Тонкоходные двушкивные изготавливали от 11 до 26 дюймов и употребляли на верхние блоки фор- и грот-марса фалов.

В отечественном флоте одношкивные блоки имели длину от 4 до 27 дюймов, двушкивные от 5 до 26, трехшкивные от 13 до 24. Обыкновенные двушкивные не превышали 19 дюймов. Толстоходные одношкивные изготавливали от 6 до 16 дюймов и употреблялись на чиксах грот-мачты, для шкотов и галсов нижних парусов, для риф-талей на боковых шкаторинах марселей, для фока- и грота- топенантов на эзельгофтах судов ниже фрегата и проч. Таким образом несложно подсчитать, что, например, длина толстоходных блоков в шкотовых углах нижних парусов модели линейного корабля , выполненного в масштабе 1:540 и представленного в Галерее, должна составлять 0,75 мм. Толстоходные двушкивные блоки делали от 10 до 16 дюймов и употребляли в основном для фока- и грота-топенантов на эзельгофтах кораблей и фрегатов. Тонкоходные одношкивные изготавливали от 12 до 26 дюймов и употребляли для фока- и грота-брасов на ноках реев, на нижние блоки фор- и грот-марса фалов, ватер-талей и ундер-фока. Тонкоходные двушкивные изготавливали от 11 до 26 дюймов и употребляли на верхние блоки фор- и грот-марса фалов.

Курти упоминает о специальной машине для изготовления блоков. В России тоже применялись подобные машины, причем из заготовки вытачивалось сразу четыре блока, время на их изготовление составляло около получаса. Примерно такое же время необходимо на изготовление четырех блоков описываемыми ниже способами.

Итак, в зависимости от настроения, времени суток и погоды я применяю один из двух способов изготовления миниатюрных блоков.

1. В качестве материала для изготовления блоков используется покрытие, применяемое в мебельном производстве для облагораживания ДСП. Лет десять тому назад купил пачку таких обрезков в магазине . Оно с успехом может быть заменено ватманом или шпоном толщиной 0,15-0,25 мм. Ватман, для придания ему большей жесткости, предварительно тонируется морилкой или краской и пропитывается клеем ПВА или разведенным лаком для дерева . Затем отрезается полоска подготовленного материала по ширине, соответствующая ширине щек имитируемого блока. Срезаются уголки с одной стороны и будущая заготовка отрезается по длине щеки, а затем отрезаются уголки с другой стороны, таким образом блоку придается его форма (Рис.2).

Срезаются уголки с одной стороны и будущая заготовка отрезается по длине щеки, а затем отрезаются уголки с другой стороны, таким образом блоку придается его форма (Рис.2).

Рис. 2. Вырезание щек блоков из полоски

Заготавливается необходимое количество щек. Затем подготавливается нить, имитирующая снасть. Если под рукой нет специальной нити, по толщине соответствующей масштабу модели (от использования лески, волос, полимерного волокна я после определенного количества опытов отказался) то ее можно изготовить следующим способом: от катушки капроновой нити соответствующего цвета отрезается отрезок длиной 10-15 см. Нить распускается на пряди — их обычно 2-3. Для того, чтобы прядь стала ровной, ее надо термически обработать — нагреть в натянутом состоянии над электрической плиткой. Это очень тонкая процедура: необходимо уловить момент , когда волокна пряди начинают плавиться, слегка растягиваться и слипаться между собой, но не передерживать над плиткой, иначе прядь порвется. Это достигается подбором расстояния над плиткой и ее температурой. Теперь непосредственно процесс изготовления блока. Заготовка щеки ложится внутренней стороной вверх, кончик пряди обмакивается в клей (я применяю цианакриловый суперклей в маленьких тюбиках) и приклеивается к щеке, аналогично приклеивается вторая прядь — таким образом имитируется снасть, продеваемая в блок. Если имитируется блок талей или горденей, то приклеивается три нити, средняя из которых имитирует коренной конец, а две боковые — ходовой. Затем сверху приклеивается другая щека, таким образом получается блок с продетой снастью ( Рис.3).

Это достигается подбором расстояния над плиткой и ее температурой. Теперь непосредственно процесс изготовления блока. Заготовка щеки ложится внутренней стороной вверх, кончик пряди обмакивается в клей (я применяю цианакриловый суперклей в маленьких тюбиках) и приклеивается к щеке, аналогично приклеивается вторая прядь — таким образом имитируется снасть, продеваемая в блок. Если имитируется блок талей или горденей, то приклеивается три нити, средняя из которых имитирует коренной конец, а две боковые — ходовой. Затем сверху приклеивается другая щека, таким образом получается блок с продетой снастью ( Рис.3).

Рис. 3. Склеивание двух половинок блока.

В случае, если щеки легли друг на друга не совсем точно, торцы готового блока подравниваются ножом. Теперь необходимо готовый блок остропить. Нить, имитирующая строп, приклеивается к одной из щек вдоль нее. Конец, направленный в сторону снасти, обворачивается вокруг блока и на верхнем его торце связывается с другим концом пряди, имитирующей строп (Рис. 4).

4).

Рис.4. Строп для блока.

Количеством узлов регулируется длина стропа, свободными концами строп привязывается к рангоутному дереву или парусу. Чтобы строп впоследствии не гулял, его вместе с блоком покрываю слоем суперклея. Осталось затонировать гуашью торцы блока под цвет щек и блок готов.

Аналогичным образом изготавливаются двушкивные блоки.

2. Суть второго способа заключается в том, что щеки блока не вырезаются из узкой полоски, а изготавливаются с помощью специальной выколотки. Последняя сделана из иглы от капельницы соответствующего диаметра : наклонное острие спиливается, а торец затачивается. Выбитые таким несложным девайсом кружки ватмана или шпона выталкиваются из иглы с помощью тонкой проволоки и служат для изготовления щек. Как и в первом способе, на них наклеиваются пряди снасти, сверху приклеивается еще один кружок, затем изделию придают форму блока, срезая с боков излишки (Рис. 5).

5).

Рис. 5. Изготовление блоков вторым способом.

Конечные результаты всех действий :

И наконец об изготовлении талей и горденей. Для того, чтобы изготовить несколько талей одного размера, я укрепляю в зажимы отрезок шкалы деревянной линейки. На шкалу укладываю параллельно две пряди, располагая их на расстоянии чуть меньшем, чем ширина блоков и прижимаю зажимами к самой шкале. Для этого между и шкалой помещаю кусочки картона. Затем между прядями и шкалой помещаю заранее заготовленную щеку блока, наношу каплю клея и сверху накрываю второй. На необходимом расстоянии от первого блока аналогичным способом изготавливается второй блок, затем на этих прядях так же делаются остальные тали. После этого разрезается на отдельные тали. Осталось, как и в первом способе, обровнять торцы, ввязать блоки в стропы и снасти, укрепить при необходимости сборку клеем и закрасить торцы под цвет блоков.

Попутного ветра, надеюсь не зря давил клавиши своего бука и кто-то извлечет для себя полезное зерно.

Владислав Бабкин, 2004

Процесс изготовления бетонных блоков с использованием машины для изготовления блоков

Домашний телефон: +91 — 90990 71618 Международный: +91 — 90991 44944

Электронная почта: [email protected]

Бетонный блок необходим для строительства бетонных конструкций. Например, это основная необходимость при возведении бетонной стены или любой другой бетонной конструкции. Машина для изготовления бетонных блоков, также известная как бетонная кладка, упрощает процесс производства цементных кирпичей.

Процесс изготовления бетонных блоков с годами превратился из полностью ручного процесса в полностью автоматизированный процесс. Также наблюдается улучшение производства с 10 блоков в час, выполняемых вручную, до более 2000 блоков в час с использованием автоматических машин

Дизайн блока может варьироваться в зависимости от типа конструкции и страны. Тем не менее, машина для изготовления блоков необходима для изготовления бетонных блоков любого типа. Эти машины могут быть как ручными, так и автоматическими. Эти блоки могут быть простыми, водонепроницаемыми или даже с индивидуальными требованиями.

Эти производственные единицы могут быть либо предназначены исключительно для изготовления бетонных блоков, либо могут быть многоцелевыми, которые также могут производить другие бетонные изделия. Заводы такого типа имеют возможность производить большие объемы кирпича в час (до 2000 штук в час).

Основные этапы процесса:- Смешивание:

Этот процесс начинается со сбора всего сырья, такого как песок и гравий.

После завершения процесса взвешивания начинается процесс смешивания, при котором все ингредиенты смешиваются в течение короткого периода времени. Для этой задачи существует несколько типов миксеров. Планетарный миксер и тарелочный миксер — два популярных, эффективных и служащих цели.

Процесс смешивания короткий, после чего в смеситель добавляется вода. Перед добавлением в миксер необходимо регулировать температуру воды. Это хорошее время, чтобы добавить необходимые химические и красящие пигменты.

- Молдинг:

В конце цикла смешивания весь бетон выгружается на наклонный ковшовый конвейер для транспортировки в приподнятый бункер. Одновременно начинается второй цикл перемешивания. Далее следует перелив бетона в другой бункер с постоянным расходом. Это, в свою очередь, течет в формы, которые имеют несколько вкладышей формы. Здесь определяется форма кирпичей.

Далее следует перелив бетона в другой бункер с постоянным расходом. Это, в свою очередь, течет в формы, которые имеют несколько вкладышей формы. Здесь определяется форма кирпичей.

После того, как форма заполнена, пресс-форма уплотняется под действием веса верхней головки пресс-формы. Это может также включать воздушное или гидравлическое давление и механические вибрации.

- Отверждение:

Поддон с блоками укладывается на стеллаж с помощью автоматизированного штабелеукладчика или загрузчика после формования. Это, в свою очередь, переходит к набору рельсов в отверждающий клин. Посолочный клин представляет собой закрытое пространство, в котором можно хранить несколько стеллажей и умеренный пар и температуру в соответствии с требованиями.

После того, как стойки помещены в сушильный клин, пар подается с низкой скоростью, например, 16 градусов по Цельсию. Температура пара различается для разных типов блоков.

Блоки могут оставаться здесь от 12 до 18 часов, однако весь процесс может занять до 24 часов.

- Кубирование:

Стеллажи выкатываются из клина, где происходит разборка всех поддонов, и переходят на цепной конвейер. Затем эти блоки проходят через кубер для выравнивания, а затем вывозятся с помощью вилочных погрузчиков для хранения.

на продажу в США

Машина для производства бетонных блоков для продажи в США — это качественное оборудование для производства блоков без горения, оно полностью использует бетон, цемент и другое сырье, если вы выберете его, оно принесет вам большие преимущества!

Недавно наша дешевая машина для производства бетонных блоков ABM-4S США была в пути, наш клиент из Соединенных Штатов ждет прибытия нашей машины для производства блоков.

Отгрузочные ящики машин для производства бетонных блоков других типов

АБМ-4СЕ отправлялся в США

Отгрузка автоматической машины для производства бетонных блоков АБМ-10С

ленточный конвейер

Двухвальный смеситель JS750

Установка машины для производства бетонных блоков ABM-6S на продажу в США

Установка машины для производства бетонных блоковЧто нужно знать, когда вы планируете инвестировать в машину для производства бетонных блоков в США

Площадь главного цеха по производству кирпича должна быть не менее 300 м2. как правило, полуавтоматическая машина для производства бетонных блоков в США должна покрывать площадь от 5 до 10 акров земли, полностью автоматическая машина для производства кирпича должна покрывать площадь от 10 до 30 акров земли. Цех для полуавтоматической линии по производству блоков составляет около 350 м2, для полностью автоматической линии — около 600 м2.

как правило, полуавтоматическая машина для производства бетонных блоков в США должна покрывать площадь от 5 до 10 акров земли, полностью автоматическая машина для производства кирпича должна покрывать площадь от 10 до 30 акров земли. Цех для полуавтоматической линии по производству блоков составляет около 350 м2, для полностью автоматической линии — около 600 м2.

Машина для производства кирпича ABM-3S для продажи в США

Машина для производства бетонных блоков ABM-3S| Кирпич | Размер(Д*Ш*В) | Шт./Форма | шт/час |

| пустотелые кирпичи | 390*190*190 | 3 | 540-720 |

| сплошные блоки | 200*100*60 | 10 | 15:00-18:00 |

| переплетенные кирпичи | 225*112,5*60 | 8 | 1200-1400 |

Эта машина для производства бетонных блоков в США имеет характеристики разумная структура, простота в эксплуатации, простота обслуживания, небольшие инвестиции и быстрая окупаемость , очень хорошо подходит для производства стандартных кирпичей и пустотелых блоков и т. Д., Замена форм, также может производить различные спецификации блоков, перфорированные кирпичи и т. д., требуется площадь 2000м2, от 3 до 4 рабочих. Этот тип полностью автоматической кирпичной машины небольшого типа охватывает небольшой объем, имеет преимущества легкого веса , меньшего энергопотребления, небольших инвестиций и т. Д., Подходит для всех серий строительных площадок.

Эта машина для производства бетонных блоков в США имеет характеристики разумная структура, простота в эксплуатации, простота обслуживания, небольшие инвестиции и быстрая окупаемость , очень хорошо подходит для производства стандартных кирпичей и пустотелых блоков и т. Д., Замена форм, также может производить различные спецификации блоков, перфорированные кирпичи и т. д., требуется площадь 2000м2, от 3 до 4 рабочих. Этот тип полностью автоматической кирпичной машины небольшого типа охватывает небольшой объем, имеет преимущества легкого веса , меньшего энергопотребления, небольших инвестиций и т. Д., Подходит для всех серий строительных площадок.1. Когда оператор запускает машину для изготовления блоков, запрещается помещать инструменты или руки в барабан, в случае аварии

2. Перед включением машины для производства бетонных блоков в США следует сохранить сцепление, тормоз и стальную проволоку. веревка в хорошем состоянии, в барабане нет посторонних предметов

3. Перед использованием бетономешалки ее необходимо установить на устойчивом месте, устойчиво поддерживать ее держателем или опорной трубой, нельзя заменять шинами

Перед использованием бетономешалки ее необходимо установить на устойчивом месте, устойчиво поддерживать ее держателем или опорной трубой, нельзя заменять шинами

| Кирпич | Размер(Д*Ш*В) | Цикл формования | шт/час |

| брусчатка | 200*100*60 | 18-23с | 2504-3200 |

| переплетенные кирпичи | 200*160*60 | 18-23с | 1565-2000 |

| пустотелые кирпичи | 390*190*190 | 15-20 лет | 720-960 |

Машина для производства кирпича ABM-6S на продажу сша

| Кирпич | Размер(Д*Ш*В) | Шт./Форма | шт/час |

| брусчатка | 200*100*60 | 21 | 3287-4200 |

| переплетенные кирпичи | 200*160*60 | 12 | 1878-2400 |

| пустотелые кирпичи | 390*190*190 | 6 | 864-1080 |

4. Обратите внимание, когда бункер поднимается, люди не должны ходить вокруг или оставаться под бункером, когда операция завершена, следует зафиксировать бункер и оставить

Обратите внимание, когда бункер поднимается, люди не должны ходить вокруг или оставаться под бункером, когда операция завершена, следует зафиксировать бункер и оставить

5. Нормальное электрическое напряжение машины для производства кирпича в США составляет 380 В, успешно установите, подключите его к электричеству, обеспечьте безопасность операторов

6. Каждая часть машины для производства кирпича имеет свою номинальную мощность, номинальное напряжение, не может рабочая перегрузка сократит срок службы машины и повредит детали

7. При техническом обслуживании машины для изготовления блоков следует зафиксировать бункер и отключить электропитание

8. Следите за состоянием гидравлической системы, маслопровода и внутренняя часть гидравлической станции чистая

9. Обратите больше внимания на температуру масла, это повлияет на производительность машины

10. Следует строго контролировать время прессования, регулировать время прессования в соответствии с требованиями производства кирпича со свободным торможением, установить наилучшее соотношение между производительность и качество, при необходимости отрегулируйте количество подачи или время подачи, чтобы достичь баланса

/Форма

/Форма11. Следите за тем, чтобы каждый концевой выключатель был в норме, не был ли ослаблен винт, если это произошло, следует своевременно выключить, чтобы отрегулировать и исключить скрытую опасность

12. Если есть утечка масла в масляном цилиндре, клапан блок, клапаны, масляная труба и т. д. такие гидравлические детали, следует заменить сальник и уплотнительное кольцо. Оператор должен часто слушать, смотреть и прикасаться к масляному насосу и масляному двигателю, все необычные должны остановить машину для производства кирпича для продажи в США и сразу исключить

13. Когда нажимная пружина повреждена и клапан регулировки давления не работает, следует заменить нажимную пружину того же типа

Когда нажимная пружина повреждена и клапан регулировки давления не работает, следует заменить нажимную пружину того же типа

14. Если давление верхнего плунжера слишком низкое, поверхность кирпича будет рыхлой и треснутой, следует постепенно поворачивать Увеличьте давление клапана давления в масляном цилиндре верхнего плунжера, поднимите нижнюю форму, тем временем потяните ключ верхней формы, заставьте масляный цилиндр верхнего плунжера поддерживать определенное давление, которое может удерживать кирпичи нижней формы, не поднимаясь вдоль формы, то снижают скорость разрушения кирпича

| Кирпич | Размер(Д*Ш*В) | Цикл формования | шт/час |

| брусчатка | 200*100*60 | 18-23с | 4852-6200 |

| переплетенные кирпичи | 200*160*60 | 18-23с | 3287-4200 |

| сплошные блоки | 240*115*53 | 15-17 лет | 11011-12480 |

| пустотелые кирпичи | 390*190*190 | 20-25с | 14:40-18:00 |

Способ продления срока службы полностью автоматической машины для изготовления блоков США

Инвестиции в установку для изготовления блоков стоят немного, для большинства инвесторов они все надеются, что срок службы машины для изготовления блоков может быть больше. Однако срок службы кирпичной машины зависит не только от ее качества, но и от правильной эксплуатации и технического обслуживания. Поэтому, чтобы поддерживать машину для производства кирпича и блоков в хорошем состоянии и использовать ее в течение многих лет, необходимо соблюдать некоторые советы.

Однако срок службы кирпичной машины зависит не только от ее качества, но и от правильной эксплуатации и технического обслуживания. Поэтому, чтобы поддерживать машину для производства кирпича и блоков в хорошем состоянии и использовать ее в течение многих лет, необходимо соблюдать некоторые советы.

1. Прежде всего следует проводить профилактику, проводить регулярное техническое обслуживание и проверку. Оператор должен освоить регулярный оборот машины и запасных частей, усилить ежедневную проверку, вовремя исключить недостачу и скрытую опасность, предотвратить несчастный случай. Если оборудование для производства кирпича нельзя обслуживать лучше, это ускорит повреждение запасных частей и увеличит время обслуживания, в то время как техническое обслуживание не может полностью исключить нормальные потери, следует выполнить проверку конструкции.

| Кирпич | Размер(Д*Ш*В) | Цикл формования | шт/час |

| брусчатка | 200*100*60 | 18-23с | 5948-7600 |

| переплетенные кирпичи | 200*160*60 | 18-23с | 3913-5000 |

| сплошные блоки | 240*115*53 | 15-17 лет | 12700-14400 |

| пустотелые кирпичи | 390*190*190 | 20-25с | 1728-2160 |