Изготовление блоков из опилок и цемента: изготовление вариантов для дома и бани своими руками, как называются виды под кирпич, отзывы

Блоки из цемента и опилок

Дата: 27 августа 2022

Просмотров: 197

Содержание

- Блоки из опилкобетона – характеристика

- Блоки из опилок и цемента – преимущества и недостатки

- Изготовление блоков из опилок и цемента своими руками

- Состав блоков

- Компоненты

- Пропорции

- Смешивание компонентов

- Размер опилок

- Блоки из стружки и цемента – область применения

- Подводим итоги

При производстве изделий для строительства осуществляется смешивание цемента и щепы. Технология отличается доступностью, не требует применения специального оборудования. Самостоятельное производство блоков из опилок позволяет значительно снизить сметную стоимость строительства и своими руками подготовить материал, который отличается экологической чистотой. Повышенные эксплуатационные характеристики изделий из портландцемента и опилок позволяют осуществлять возведение жилых зданий, коттеджей, а также хозяйственных строений. Для правильного применения материала необходимо изучить характеристики, рецептуру, ознакомиться с достоинствами и недостатками, а также освоить технологию изготовления продукции из цемента и древесных отходов.

Для правильного применения материала необходимо изучить характеристики, рецептуру, ознакомиться с достоинствами и недостатками, а также освоить технологию изготовления продукции из цемента и древесных отходов.

Блоки из опилкобетона – характеристика

Опилкоблоки представляют собой легкий строительный материал. Они являются разновидностью бетонных изделий, характеризующихся уменьшенным удельным весом. Благодаря уникальным свойствам, материал востребован в строительной отрасли.

Отличается следующими характеристиками:

- теплотехническими свойствами. В зданиях, основой которых являются блоки из опилкобетона, легко поддерживать комфортный температурный режим;

- экологической безопасностью. Опилкоблоки производятся из сырья природного происхождения;

- повышенным запасом прочности. Блоки из опилкобетона обеспечивают устойчивость возводимых строений;

- пожарной безопасностью. Технология изготовления и используемые компоненты обеспечивают огнестойкость бетонного композита;

- повышенной проницаемостью паром.

Структура массива способствует поддержанию благоприятной влажности помещения;

Структура массива способствует поддержанию благоприятной влажности помещения; - стойкостью к колебаниям температуры. Блоки из стружки и цемента выдерживают многократные циклы замораживания с последующим оттаиванием;

- доступным уровнем цен. Применяя строительные блоки на основе цемента и щепы можно значительно снизить сметную стоимость строительства.

В зависимости от удельного веса опилкоблоки делятся на следующие виды:

- теплоизоляционные, характеризующееся плотностью 0,4–0,8 т/м3;

- конструкционные, удельная масса которых составляет 0,8–1,2 т/м3.

Высокие технические характеристики обеспечивают популярность изделий, изготовленных на основе цементного вяжущего и опилок.

Блоки из опилок и цемента – преимущества и недостатки

Опилкоблоки отличаются следующими достоинствами:

- повышенной степенью звукоизоляции. Опилкобетонный композит поглощает посторонние шумы, что позволяет чувствовать себя комфортно в помещении;

- безвредностью для окружающих.

При эксплуатации изделий, произведенных на основе экологически чистого природного сырья, не выделяются вредные вещества;

При эксплуатации изделий, произведенных на основе экологически чистого природного сырья, не выделяются вредные вещества; - огнестойкостью. Блоки из опилок и цемента не воспламеняются при воздействии температуры до 1100 °C на протяжении двух с половиной часов;

- легкостью обработки. Материал быстро обрабатывается инструментом, сохраняет целостность при механическом воздействии;

- доступностью. Щепа является отходом производства деревообрабатывающих предприятий, отличается доступной ценой;

- простотой кладки. Строительные блоки, отличающиеся увеличенным объемом при небольшой массе, позволяют быстро возводить стены;

- длительным ресурсом эксплуатации. Качественно изготовленные и защищенные от впитывания влаги изделия отличаются долговечностью.

Наряду с достоинствами, у материала также имеются слабые стороны:

- Продолжительный производственный цикл. Приобретение эксплуатационных характеристик происходит на протяжении трех месяцев с момента заливки в формы.

- Повышенное поглощение влаги. Опилкобетон нуждается в надежной влагозащите со всех сторон.

- Возможность использование щепы только из определенных видов древесины. Применяются опилки с пониженным содержанием сахаров, процесс распада которых влияет на прочность материала.

Оценив преимущества и проанализировав недостатки, многие застройщики отдают предпочтение изделиям на основе цемента и щепы.

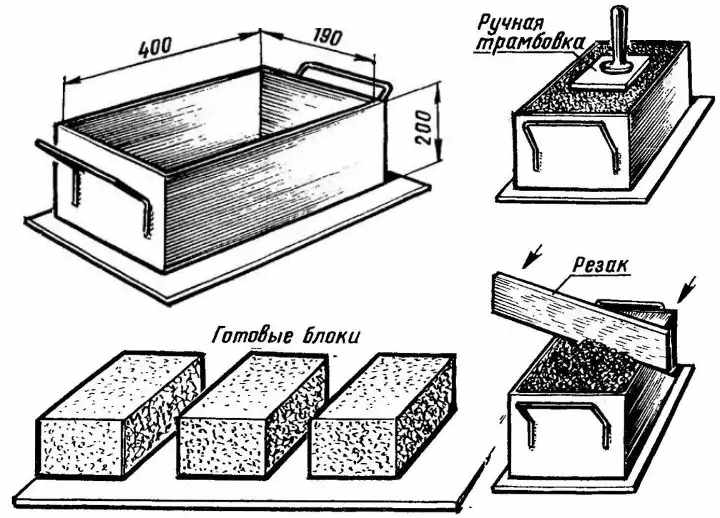

Изготовление блоков из опилок и цемента своими руками

Производство блоков из опилок предусматривает следующие этапы:

- Заготовку сырья для изготовления опилкобетонных изделий. Наличие в строительных складах необходимых материалов позволяет приобрести все составляющие перед началом изготовления.

- Подготовку необходимого инструмента или оборудования для смешивания. Можно использовать бетономешалку для приготовления состава в увеличенных объемах или вручную осуществлять перемешивание в емкости с помощью лопат.

- Смешивание компонентов в соответствии с рецептурой.

Применение бетоносмесителей для автоматизации способствует повышению качества смешивания, производительности, улучшает качество опилкобетона.

Применение бетоносмесителей для автоматизации способствует повышению качества смешивания, производительности, улучшает качество опилкобетона. - Заливку раствора в формы. Используются деревянные емкости разборного типа из досок толщиной 20 мм, облицованные пластиковыми листами или металлом.

- Сушку опилкобетона в естественных условиях. Приобретение эксплуатационной твердости и испарение влаги происходит на протяжении 90 дней после формовки опилкобетонных изделий.

Состав блоков

Опилкоблоки изготавливаются на основе следующих ингредиентов:

- портландцемента;

- песка;

- глины или гашеной извести;

- древесной щепы;

- воды.

Компоненты

Для производства используются отходы различных видов древесины:

- сосны;

- пихты;

- ели;

- тополя;

- ясеня;

- березы;

- бука;

- дуба;

- граба;

- лиственницы.

Оптимальный наполнитель – щепа, полученная при обработке хвойных деревьев. Повышенная концентрация смолы в хвойной щепе защищает материал от появления гнили.

Повышенная концентрация смолы в хвойной щепе защищает материал от появления гнили.

Ускоренное твердение характерно для сосны. Изделия из сосновых опилок можно использовать через 40 суток после формовки. Продолжительный набор прочности происходит в опилкобетоне из дубовой щепы или лиственницы. Изделия из указанных видов древесины можно применять для возведения стен не ранее, чем через 100 суток после формования.

Подготовка древесного сырья позволяет увеличить прочностные характеристики опилкобетона, огнестойкость, снизить впитывание материалом влаги и включает следующие этапы:

- Вымачивание древесной фракции в известковом молоке.

- Сушку естественным или принудительным путем.

- Замачивание в жидком стекле, растворенном в воде в соотношении 1:7.

Сепарирование щепы на сите с ячейками от 10 до 20 миллиметров позволяет обеспечить однородность наполнителя.

Пропорции

Пропорции применяемых компонентов определяются плотностью материала.

Например, для подготовки состава, обладающего повышенной плотностью, на тонну щепы потребуется:

- цемент – 1 т;

- известь – 0,25 т;

- песок – 2,5 т.

Соотношение компонентов корректируется опытным путем, зависимо от влажности.

Смешивание компонентов

Процесс перемешивания выполняйте в следующем порядке:

- Подготовьте необходимые материалы в требуемых количествах.

- Смешайте в сухом виде песок с портландцементом марки М300.

- Добавьте опилки и известь, равномерно перемешайте.

- Порционно добавляйте воду, перемешивая раствор до требуемой консистенции.

Выполнение пробного замеса позволяет до начала работ откорректировать рецептуру. Эластичность подготовленного раствора при сжатии в ладони свидетельствует о его готовности. При рассыпании комка следует увеличить объем жидкости, а при отжимании воды – снизить. Правильно подготовленный раствор начинает твердеть через час после смешивания.

Размер опилок

Принимая решение по размеру органической фракции, помните:

- крупность опилок не является определяющим фактором при изготовлении опилкобетона;

- применение однородной древесной щепы способствует улучшению качества изделий.

Блоки из стружки и цемента – область применения

Сфера использования опилкобетона:

- возведение гаражей, хозяйственных построек, дач, жилых зданий;

- утепление капитальных стен домов и подвальных помещений;

- строительство различных видов ограждений;

- обустройство внутренних перегородок.

Подводим итоги

Самостоятельное изготовление блоков из опилок и цемента позволяет при небольших затратах возводить здания с комфортными условиями. Прочность, пожаробезопасность и экологическая чистота опилкобетона обеспечивает популярность недорогого строительного материала. Статья поможет разобраться с характеристиками материала, достоинствами и недостатками, особенностями технологии.

Прочность, пожаробезопасность и экологическая чистота опилкобетона обеспечивает популярность недорогого строительного материала. Статья поможет разобраться с характеристиками материала, достоинствами и недостатками, особенностями технологии.

Филонцев Виктор Николаевич

На сайте: Автор и редактор статей на сайте pobetony.ru

Образование и опыт работы: Высшее техническое образование. Опыт работы на различных производствах и стройках — 12 лет, из них 8 лет — за рубежом.

Другие умения и навыки: Имеет 4-ю группу допуска по электробезопасности. Выполнение расчетов с использованием больших массивов данных.

Текущая занятость: Последние 4 года выступает в роли независимого консультанта в ряде строительных компаний.

Арболитовый блок, опилкоблок–производство–оборудование

Завод Стройтехника является разработчиком и изготовителем оборудования станков для производства арболитовых блоков и опилкобетонных блоков.

Арболит или арболитовые блоки – это строительные изделия, произведенные из легкого бетона состав которого включает в себя органический заполнитель (щепа) и связующее вещество (цемент).

Опилкоблоки (опилкобетон) – это материал, легкий бетон в состав которого входят древесные опилки, цемент, песок и вода.

Оборудование-станки для производства арболитовых блоков и изготовления опилкоблоков

| Рифей Буран | ||

| Стоимость оборудования | 5 646 000 руб | |

| Опилко и бетонные блоки | 500 шт/час | |

| Тротуарная плитка | 56 кв м/час | |

| Фактическая мощность | 40,8 кВт | |

| Масса установки | 12,5 тонн | |

Рифей Полюс | ||

| Стоимость станка | 5 089 000 руб | |

| Опилко и бетонные блоки | 425 шт/час | |

| Тротуарная плитка | 50 кв м/час | |

| Фактическая мощность | 32,2 кВт | |

| Масса установки | 8,7 тонн | |

Рифей Удар | ||

| Стоимость установки | 2 939 000 руб | |

| Арболитовый блок | 330 шт/час | |

| Тротуарная плитка | 25 кв м/час | |

| Фактическая мощность | 22 кВт | |

| Масса установки | 4,4 тонн | |

Рифей РАМ | ||

| Цена линии | 1 678 000 руб | |

| Стеновые камни | 150 шт/час | |

| Тротуарная плитка | 8 кв м/час | |

| Фактическая мощность | 15,7 кВт | |

| Масса установки | 3 тонны | |

Кондор | ||

| Стоимость станка | от 447 000 руб | |

| Арболитовый блок | 70. | |

| Тротуарная плитка | 7 кв м/час | |

| Фактическая мощность | 6,2 кВт | |

| Масса установки | от 630 кг | |

Важно! Оборудование для производства Рифей и Кондор предназначено не только для производства арболитовых блоков и опилкоблоков, но и других бетонных изделий, таких как: шлакоблок, керамзитобетонный блок, тротуарная плитка (более 20 видов), бордюр, теплоблок.

Технология производства арболитовых блоков и опилкоблоков.

Включает в себя следующие этапы:

- Подготовка смеси

- Запрессовка готовой смеси в матрицу

- Выпрессовка готовых изделий

- Сушка и складирование

Произведенный арболтовый блок и опилкоблок имеет следующие габаритные размеры 400х200х200мм.

Эксплуатационные характеристики арболитовых блоков:

- Морозостойкость -30-50 циклов

- Влагопоглощение — 40 — 80%

- Прочность на сжатие — 3-4 МПа

- Огнестойкость — 0,5-1,5 часа

- Прочность на изгиб — 0,6-1 МПа

- Теплопроводность — 0,1 Вт

- Звукопоглощение — 126-2000Гц

Преимущества арболитовых блоков и опилкоблоков

- Высокая экологичность материала

- Низкая теплопроводность и хорошая шумоизоляция

- Достаточная прочность и пластичность

- Малая масса арболитовых блоков

- Не гниют и не горят

В сравнении с другими строительными изделиями арболит более экономичен настадии: строительства (применяют более дешевые и легкие фундаменты, минимизация расхода цемента и песка, быстрые сроки строительства объекта), отделки помещений (нет необходимости в штукатурной сетки), эксплуатации здания (минимальные расходы на отопление и вентиляцию помещения).

Оценка инженерных свойств дешевых бетонных блоков путем частичного легирования песка опилками: Бетонный блок из дешевых опилок: Статья научно-технического журнала

Основная цель статьи — уменьшить количество песка с природными агроотходами материалы и характеристики опилко-песчано-цементных блоков, стабилизированных с использованием опилок (SD) и цемента, в котором исследуются водоудержание (WR), качество на сжатие (CQ) и качество на изгиб (FQ) блоков из опилок-песка-цемента, чтобы выяснить возможное использование опилок в качестве неполной замены опилок при создании блоков. Для этого используются различные комбинации опилок, песка, цемента, содержания воды и времени высыхания для создания тестовых блоков. Сжатие и изгиб опилко-цементных блоков определяли с помощью универсальной испытательной машины, так как от сжатия они как раз и трескались. Наибольшая прочность на сжатие и изгиб 193 кг. см-2 и 2,34 кг.см-2 были зарегистрированы при 0% легировании на 28-й день. Тем не менее, самая крайняя оценка 106 кг.см-2 и 1,29 кг.см-2 для 15% легирования признана разумной и предписана для развития строительства, достигнутой при 28-х суточном качестве на сжатие и изгиб, что меньше, чем в Шри-Ланке. Стандарты (SLS). Тем не менее, 15% легирующие блоки имеют водоудержание 12,4% на 28-й день, что является минимальным требованием для блока в соответствии со стандартами Шри-Ланки (SLS). Поэтому эти опилочно-песчаные блоки оказались маломощными для средних и тяжелых строительных конструкций из-за малой плотности, легкого веса, малой прочности. Таким образом, эти опилочно-цементные блоки можно использовать для внутренних перегородок и отделки стен. Процедура изготовления опилочно-песчано-цементных блоков из-за своей простоты может быть реализована как сельское предпринимательство неквалифицированной рабочей силой из развивающихся стран.

см-2 и 2,34 кг.см-2 были зарегистрированы при 0% легировании на 28-й день. Тем не менее, самая крайняя оценка 106 кг.см-2 и 1,29 кг.см-2 для 15% легирования признана разумной и предписана для развития строительства, достигнутой при 28-х суточном качестве на сжатие и изгиб, что меньше, чем в Шри-Ланке. Стандарты (SLS). Тем не менее, 15% легирующие блоки имеют водоудержание 12,4% на 28-й день, что является минимальным требованием для блока в соответствии со стандартами Шри-Ланки (SLS). Поэтому эти опилочно-песчаные блоки оказались маломощными для средних и тяжелых строительных конструкций из-за малой плотности, легкого веса, малой прочности. Таким образом, эти опилочно-цементные блоки можно использовать для внутренних перегородок и отделки стен. Процедура изготовления опилочно-песчано-цементных блоков из-за своей простоты может быть реализована как сельское предпринимательство неквалифицированной рабочей силой из развивающихся стран.Предварительный просмотр статьи

TopВведение

Экологичная утилизация твердых отходов обогащает яркую, художественную и естественную окружающую среду. Сбрасывайте отходы на открытых пространствах или сжигайте их, загрязняя окружающую среду. Управление отходами включает сбор, сортировку, хранение, переработку и утилизацию отходов (Kaluli, Mwangi, Sira, 2011). Чтобы решить эту проблему, эти отходы должны быть утилизированы инновационным способом для внедрения экологически чистых новых строительных материалов, которые могут стать более дешевой альтернативой обычным строительным материалам. По данным Наслы и Ясина (2009 г.), использование этих альтернативных строительных материалов может снизить затраты на строительство из-за меньшего количества необходимых материалов и более быстрого времени завершения строительства.

Сбрасывайте отходы на открытых пространствах или сжигайте их, загрязняя окружающую среду. Управление отходами включает сбор, сортировку, хранение, переработку и утилизацию отходов (Kaluli, Mwangi, Sira, 2011). Чтобы решить эту проблему, эти отходы должны быть утилизированы инновационным способом для внедрения экологически чистых новых строительных материалов, которые могут стать более дешевой альтернативой обычным строительным материалам. По данным Наслы и Ясина (2009 г.), использование этих альтернативных строительных материалов может снизить затраты на строительство из-за меньшего количества необходимых материалов и более быстрого времени завершения строительства.

Традиционно стабилизация маргинального грунта выполняется обычными строительными материалами, такими как известь, цемент или их комбинации. Стоимость этих стабилизаторов увеличивается из-за условий строительных работ в тропиках; таким образом, необходимость замены местными добавками становится настоятельной (Uche & Ahmed, 2013).

Кремнезем, содержащийся в золе опилок, находится в аморфной форме, что означает, что он может легко вступать в реакцию с СаОН, выделяющимся при затвердевании цемента, с образованием цементирующего соединения.

Кремнезем, содержащийся в золе опилок, находится в аморфной форме, что означает, что он может легко вступать в реакцию с СаОН, выделяющимся при затвердевании цемента, с образованием цементирующего соединения. При производстве цемента образуется двуокись углерода (CO

Полный список статей

Поиск в этом журнале:Сброс

Просмотр полного списка содержания журналаЭкспериментальное исследование жесткости пустотелых бетонных блоков, проведенное Джофилом Карлом Дакорро, Томасом Дикито :: SSRN

Скачать эту статьюОткрыть PDF в браузере

ssrn.com» data-abstract-auth=»false»/> Добавить бумагу в мою библиотеку

Делиться:10 страниц Опубликовано: 3 мая 2022 г. Последняя редакция: 20 июня 2022 г.

Университет Минданао — Колледж Дигос Университета Минданао

Университет Минданао — Колледж Дигоса Университета Минданао

Дата написания: 12 марта 2022 г.

Резюме

В строительной отрасли пытались выяснить, какие отходы могут заменить песок при производстве качественных пустотелых бетонных блоков. Этот пробел побудил исследователей провести это исследование, целью которого было изучить жесткость бетонных блоков с использованием опилок вместо песка. Исследование было разработано для проверки прочности на сжатие разработанных пустотелых бетонных блоков и сравнения ее с приемлемым стандартом, установленным Департаментом общественных работ и автомобильных дорог Филиппин.

Ключевые слова: Бетонные блоки, Опилки, Машина для определения прочности на сжатие, Заполнители

Классификация JEL: O14

Рекомендуемое цитирование: Рекомендуемая ссылка

Дакорро, Джофил Карл и Дикито, Томас, Использование опилок при изготовлении бетонных блоков: экспериментальное исследование жесткости пустотелых бетонных блоков (12 марта 2022 г.

Структура массива способствует поддержанию благоприятной влажности помещения;

Структура массива способствует поддержанию благоприятной влажности помещения; При эксплуатации изделий, произведенных на основе экологически чистого природного сырья, не выделяются вредные вещества;

При эксплуатации изделий, произведенных на основе экологически чистого природного сырья, не выделяются вредные вещества;

Применение бетоносмесителей для автоматизации способствует повышению качества смешивания, производительности, улучшает качество опилкобетона.

Применение бетоносмесителей для автоматизации способствует повышению качества смешивания, производительности, улучшает качество опилкобетона.