Изготовление бетона: Правильное приготовление бетона в бетономешалке, как приготовить раствор бетонной смеси своими руками

Технология производства бетона

Главная » Общие сведения о бетоне » Технология производства бетона

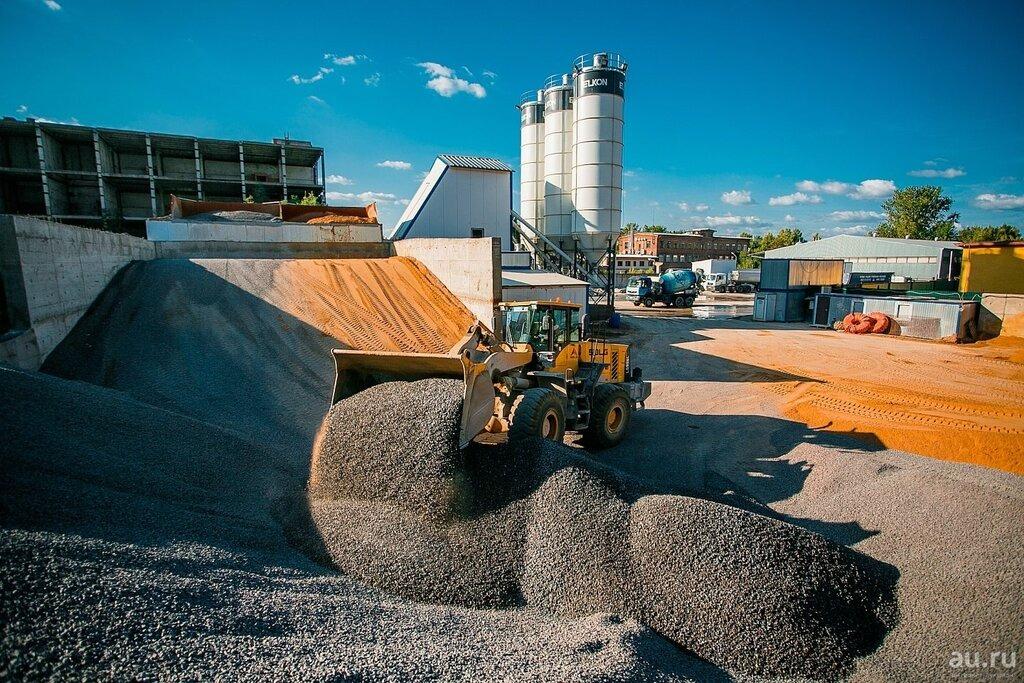

Технология производства бетона подразумевает смешивание воды, цемента, заполнителей в виде песка или щебня и, в некоторых случаях, различных химических добавок. Не существует одной единой технологии изготовления бетона, поскольку в каждом отдельном случае свойства готового продукта должны опираться на условия окружающей среды, требования по прочности и твёрдости бетона.

Вопросом «рецептуры» цемента занимались русские учёные Н.М. Беляев, С.А. Миронов, Н.А. Попов и другие. Сформулированные ими принципы сделали возможным изготовление бетона с заранее известными свойствами. Качество итогового продукта определяется химическими и физическими параметрами составных частей смеси.

Производство бетона в Москве – востребованный, динамично развивающийся бизнес, одним из бесспорных лидеров которого является компания «СтройПоставка». Молодая компания, которая накопила огромный опыт в производстве качественного строительного материала, создала мощную производственную базу и готова выполнить заказы любых объемов с высоким качеством.

Состав бетонной смеси

|

Крупный заполнитель: гравий (естественные обломки горных пород, имеют обкатанную, овальную форму) и щебень (продукт искусственного дробления камня). Крупный заполнитель имеет функцию «скелета» будущего бетонного изделия, а значит, гранулы должны быть прочными. Гравий для этой роли предпочтительнее по причине своей естественной формы. Также в качестве крупных заполнителей могут использоваться пемза и шлаки. Они буквально всасывают из цемента лишнюю воду, что положительно сказывается на прочности, но требует добавления большего количества цемента. |

|

Мелкий заполнитель: песок. Следует отметить, что песок бывает различного происхождения и в каждом случае это совершенно отдельный строительный материал. Пески разделяются по минералогическому составу (кварцевые, полевошпатные, известняковые и доломитовые), и по происхождению (горные, овражные, речные, морские, гравийные, валунные, дюнные и барханные). |

|

Вода. При производстве бетона используется вода, по возможности очищенная от химических примесей (сульфаты, кислоты, жиры и т.д.). Запрещается использовать морскую воду для строительства: высокая концентрация солей делает раствор хрупким. |

|

Цемент. Его функция в связывании между собой частиц заполнителя. Чем выше вяжущее свойство цемента, тем качественнее получится раствор. Цемент изготавливается из клинкера — обожжённого естественного сырья или искусственной смеси. На цементных заводах клинкер мелко перемалывается в шаровой мельнице, иногда в него добавляются гидравлические добавки (гипс, диатомит, трепел). |

Технология производства

В лаборатории составляется точная пропорция всех компонентов, которые необходимо загрузить в бетономешалку для получения продукта оптимального качества. Смешивание компонентов с водой происходит в течение длительного времени, после чего бетонная смесь достигает полной однородности. В случае, если производство смеси осуществляется не на строительной площадки, необходимо доставить продукт к месту назначения, не допустив расслоения состава. Для этого применяются специальные машины — автобетоносмесители.

Подготовленный таким образом бетон отгружается получателям. Во избежание расслаивания смеси во время транспортировки и потери свойств, доставку готового бетона необходимо осуществлять с использованием специального транспорта осуществляющим перемешивание, предотвращающим замерзание смеси в холодное время и потерю влаги при высоких температурах.

Условий поставки бетона, аналогичных существующим в компании «СтройПоставка» не предложит никто!

СЕРТИФИКАТЫ КАЧЕСТВА

Скидки и спецпредложения %

аренда автобетононасосов

Предлагаем аренду насосов для подачи бетона…

Подробнее

Заказать бетон в один клик

Ваше имя Ваш номер телефона

Изготовление бетона — ЖУРНАЛ СПЕЦТЕХНИКА

Содержание страницы

Изготовление бетона. Технология и оборудование. Бетон является самым востребованным строительным материалом, и, изготовление бетона стоит в начале любого технологического цикла строительства и является его основой.

Технология и оборудование. Бетон является самым востребованным строительным материалом, и, изготовление бетона стоит в начале любого технологического цикла строительства и является его основой.

Процесс изготовления бетона (Б), независимо от объёмов производства, сводится к нескольким операциям:

- подготовка компонентов;

- взвешивание всех подаваемых в процесс материалов;

- подача их на смешивание;

- интенсивное перемешивание;

- слив готовой смеси.

Изготовление бетона схема технологического процесса изготовления представлена на рис.1

В начале, создаётся т.н. «цементное тесто», с подачей в него двух компонентов: цемента (Ц) в плотном состоянии и воды. На следующем этапе, в этот промежуточный продукт, подаётся песок в плотном состоянии и создаётся цементный раствор. Затем, сюда же подаётся щебень в рыхлом состоянии, продукт замешивается и превращается в бетонную смесь, подлежащую отправке потребителю.

Основой Б является Ц и он, как главный компонент, обеспечивает связующие функции готового продукта. Кроме него в состав добавляют заполнители, в виде порошковых добавок, щебень и, при необходимости, различные пластификаторы и химические добавки. Б применяется на стройках только в виде раствора.

Кроме него в состав добавляют заполнители, в виде порошковых добавок, щебень и, при необходимости, различные пластификаторы и химические добавки. Б применяется на стройках только в виде раствора.

Компоненты, применяемые при изготовлении Б, должны обладать определёнными свойствами:

- Ц марки М 300 или М 500;

- гравийный щебень, применяемый для строительства дорог, полученный из гранита;

- песок должен быть из карьера или промытый речной;

- вода очищенная речная.

Оптимальное качество получаемого Б получается при соотношениях: Ц– 1 часть, щебня—4 части, песка—2 части, воды-0,5 части.

ГОСТ, в зависимости от необходимых свойств и качеств Б, регламентирует семь марок, применяемых в различных отраслях строительной индустрии.

При большом потреблении Б на стройке, его изготавливают на заводах большой мощности и доставляют бетоновозами-миксерами к месту потребления. При строительстве автомобильных дорог, доставка Б от стационарного завода к месту его потребления затруднительна из-за больших расстояний и эффективность экономики строительства значительно снижается.

Поэтому, сегодня, для изготовления Б при строительстве дорог, применяются т.н. мини заводы, имеющие, определённые преимущества, по сравнению со стационарными:

- они являются легко сборными и быстро возводимыми, устанавливаются в местах непосредственного применения изготовленного продукта;

- все операции по изготовлению Б осуществляются прямо на месте;

- мини заводы не дороги и экономичны в эксплуатации;

- нет необходимости строить помещение для размещения оборудования;

- небольшое количество обслуживающего персонала;

- срок окупаемости минимальный.

Схема типового мини завода представлена на рис.2

Типовой завод по изготовлению Б содержит следующие основные блоки:

смеситель 1,опорную площадку 2, дозатор для заполнителей 3, скиповый подъёмник 4, силос для Ц 5, шнековый конвейер подачи Ц 6, дозатор Ц 7, дозатор воды 8, растариватель мешков с Ц 9, пневматическое оборудование 10, пульт управления 11.

Смеситель

Этот агрегат является основным блоком мини завода и представляет собой смеситель принудительного типа с горизонтально расположенным ротором. Лопатки на роторе расположены на четырёх полу спиралях, направленных попарно навстречу друг другу, что обеспечивает высокое качество и скорость перемешивания, такое же, как и у двухвальных смесителей, однако, он проще и надёжнее последних.

Лопатки на роторе расположены на четырёх полу спиралях, направленных попарно навстречу друг другу, что обеспечивает высокое качество и скорость перемешивания, такое же, как и у двухвальных смесителей, однако, он проще и надёжнее последних.

Внутренние стенки корпуса смесителя футерованы пластинами из износостойкой стали, а лопатки выполнены из высокопрочного чугуна. Корпус смесителя снабжён дверцами на боковых стенках, обеспечивающих доступ внутрь него для очистки внутреннего объёма и замены пластин на роторе, без демонтажа скипа и дозаторов Ц и воды.

Готовая бетонная смесь разгружается через люк в днище смесителя, который открывается с помощью пневматического цилиндра. Смеситель надёжно работает при подаче в него на смешивание различных фракций материалов.

Опорная площадка

Представляет собой П-образную металлоконструкцию, с размещённой на ней рабочей площадкой, на которой установлены: смеситель и дозаторы воды и цемента. Под смесителем установлена разгрузочная воронка. Опоры площадки установлены на фундаменте и крепятся к нему анкерными болтами. Тросовые растяжки, также закреплённые на фундаменте, обеспечивают дополнительную устойчивость всей конструкции. Конфигурация опорной площадки даёт возможность заезжать под неё бетоновозам различных размеров.

Опоры площадки установлены на фундаменте и крепятся к нему анкерными болтами. Тросовые растяжки, также закреплённые на фундаменте, обеспечивают дополнительную устойчивость всей конструкции. Конфигурация опорной площадки даёт возможность заезжать под неё бетоновозам различных размеров.

Дозатор для заполнителей

Представляет собой блок бункеров, установленных на несущем каркасе. Бункера предназначены для хранения в них различных заполнителей Б и их выдачи на ленточный дозатор, который установлен на четырёх тензометрических датчиках, предназначенных для взвешивания суммарной дозы материала, поступающего из всех бункеров.

Бункера оснащены затворами с управлением от пневматических цилиндров и электровибраторами, для обрушения материала при заторах на истечении. Быстрое отсечение материала затвором с приводом от пневматического цилиндра, при разгрузке бункера, обеспечивает точность набираемой дозы из каждого бункера. Для быстрой загрузки бункеров заполнителями, они могут поворачиваться в обе стороны от продольной оси, позволяя работать сразу двум погрузчикам.

Скиповый подъёмник

Представляет собой бункер с донной разгрузкой, предназначенный для подачи набранной «колоши», состоящей из разных заполнителей, от блока бункеров в смеситель. Он перемещается по направляющим на наклонной эстакаде с помощью скиповой лебёдки, которая включает в себя барабан для троса, червячный редуктор, тормоз и электродвигатель.

Силос для цемента

Представляет собой временное хранилище сухого Ц, обеспечивающее бесперебойную выдачу его в приёмную воронку шнекового конвейера.

Шнековый конвейер подачи цемента

Представляет собой наклонный шнековый транспортёр для приёма из силоса сухого Ц и передачи его в дозатор цемента, размещённый на опорной площадке над смесителем.

Дозатор цемента

Представляет собой конусообразную ёмкость с отверстием в верхней части, куда подаётся Ц от шнекового транспортёра, и отверстием внизу, снабжённым дисковым затвором с пневматическим приводом. При открытии затвора, набранная в дозаторе и взвешенная с помощью тензометрических датчиков порция Ц, подаётся в смеситель.

Дозатор воды

Функционально ничем не отличается от дозатора Ц, при несколько отличающихся габаритах корпуса дозатора.

Растариватель мешков с цементом.

На мини заводе, не оснащённом силосом для Ц, получающим сухой Ц в мешках, применяется растариватель мешков, представляющий собой корытообразную ёмкость, в центре которой установлены ножи с зазубринами, разрушающими мешок при его установке в эту ёмкость.

Пневматическое оборудование

Состоит из компрессора, пневматических цилиндров управления затворами на бункерах, блока аэрации материала в силосе, блока подготовки воздуха, воздухораспределителей и соединительных трубопроводов и шлангов.

Пульт управления

Он предназначен для управления набором всех компонентов бетонной смеси в ручном и автоматическом режиме. Пульт снабжён кнопками и световым табло для набора программ по загрузке и дозированию материалов.

Работа мини завода

Набор компонентов бетонной смеси осуществляется на пульте управления с помощью цифровых индикаторов и кнопок, которыми управляют набором заполнителей, воды и Ц и всем технологическим циклом.

В зависимости от состояния материала и наличия в нём различных фракций, выбираются различные режимы дозировки, обеспечивающие максимальную точность.

Оператор нажимает кнопку движения весового ленточного конвейера дозирования заполнителей, материал высыпается в бункер скипового подъёмника, скип начинает движение вверх по эстакаде. В верхней точке открывается затвор бункера скипа, и материал высыпается в смеситель.

Затем открывается затвор дозатора Ц и он попадает в смеситель. После предварительного перемешивания заполнителя с Ц, подаётся вода из дозатора, и бетонная смесь доводится до готовности методом интенсивного перемешивания.

По окончанию процесса замеса, открывается люк в днище смесителя и Б через воронку, закреплённую на опорной площадке, загружается в автомобильный миксер, после чего цикл повторяется.

Основные изготовители мини бетонных заводов:

EUROMIX CROCUS, TRUSSEN, ZZBO.

Рекомендуем к чтению: силосы для цемента

С улавливанием углерода бетон может однажды стать поглотителем углерода

Саша Сташвик (квасцы)

Директор, программа промышленной политики, климата и чистой энергии в зданиях, дорогах, мостах и многом другом.

Подобно энергетике и транспорту, обезуглероживание цементной промышленности, наряду с другими промышленными подотраслями, такими как сталелитейная, имеет решающее значение для достижения экономики с нулевыми выбросами. Но, в отличие от двигателя внутреннего сгорания, такие материалы, как цемент и сталь, не имеют легкодоступной замены, и они будут продолжать формировать основу наших городов в течение следующих десятилетий — временных рамок, наиболее важных для борьбы с изменением климата. Эти отрасли также являются важными работодателями в Соединенных Штатах и стратегически важной частью американской производственной базы.

Большинство выбросов при традиционном производстве цемента являются результатом химических реакций в производственном процессе, а не сжигания топлива. В результате полное обезуглероживание цемента потребует развертывания передовых технологий, таких как улавливание и хранение углерода (CCUS), наряду с другими краткосрочными решениями, такими как повышение эффективности завода, переход на другой вид топлива и замена традиционного цемента низкоуглеродными альтернативами в готовом виде. смешать бетон. Важно отметить, что улавливание углерода в цементе не является способом продления использования грязного ископаемого топлива, которое можно заменить. Наоборот, это способ борьбы с наибольшей долей выбросов, которые не могут быть уменьшены иным образом для материала, на который мы полагаемся.

Однако, как подробно описано в недавнем отчете Carbon 180, долгосрочное значение бетона для климата не ограничивается сокращением выбросов: этот вездесущий материал однажды может стать глобальным поглотителем углерода. Новые и появляющиеся технологии, которые могут улавливать, использовать и хранить CO2 на нескольких этапах производства и компонентов цемента и бетона, могут навсегда блокировать выбросы, удерживающие тепло, в будущем. Как резюмирует Carbon 180 [выделено жирным шрифтом],

Новые и появляющиеся технологии, которые могут улавливать, использовать и хранить CO2 на нескольких этапах производства и компонентов цемента и бетона, могут навсегда блокировать выбросы, удерживающие тепло, в будущем. Как резюмирует Carbon 180 [выделено жирным шрифтом],

«В масштабе эти решения могут в один прекрасный день привести к углеродоотрицательный бетон

, точка, в которой больше выбросов улавливается и сохраняется в материале, чем образуется при его производстве и использовании».

Разработка и внедрение этих технологий для производства цемента и бетона, таким образом, открывает перспективы коммерциализации решения, которое изменит правила игры в области климата, аналогичного инновационному прорыву, представленному электромобилями в транспортном секторе или тепловыми насосами в домашнем отоплении.

Несмотря на то, что CCUS является широко используемым всеобъемлющим термином, он представляет собой разнообразный набор технологий и применений, и его применение в цементном и бетонном секторах может принимать несколько уникальных форм.

Компании-первопроходцы уже демонстрируют, что эти новые методы работают в коммерческих масштабах.

Одним из примеров использования углерода является технология, которую компания Fortera впервые применяет на цементном заводе в Реддинге, Калифорния. Fortera будет улавливать CO2, который обычно выбрасывается в атмосферу при производстве цемента на заводе, и подавать его обратно в печь, уменьшая потери CO2 и, таким образом, значительно повышая эффективность превращения необработанного известняка в цемент. Результатом, по словам компании, является продукт, который на 60% менее интенсивен по выбросам и может смешиваться с обычным портландцементом в качестве дополнительного вяжущего материала в соотношении примерно 20%.

Результатом, по словам компании, является продукт, который на 60% менее интенсивен по выбросам и может смешиваться с обычным портландцементом в качестве дополнительного вяжущего материала в соотношении примерно 20%.

Solidia, производитель цемента из Нью-Джерси, использует CO2 из постиндустриальных источников, чтобы сократить долю известняка в своем цементе, существенно сократив технологические и энергетические выбросы в своих печах.

Компания CarbonCure из Галифакса впервые применила метод минерализации углерода как для готовой смеси, так и для сборного железобетона. Обладатель премии Carbon XPrize технология компании в настоящее время развернута почти на 400 бетонных заводах в Северной Америке и по всему миру.

И это лишь пример первых лидеров в этом быстро развивающемся секторе.

Для поддержки этих и других передовых технологических решений, а также проектов по улавливанию и хранению углерода на промышленных объектах, которые еще не существуют в промышленных масштабах, потребуется программа инноваций, подкрепленная пакетом политик промышленной декарбонизации. Это должно включать крупные инвестиции в НИОКР в лабораториях, усиленные налоговые льготы для первых в своем роде демонстрационных проектов и инициативы по экологически чистым закупкам, которые используют покупательную способность правительства для создания ранних рынков для низкоуглеродных промышленных продуктов, таких как бетон, в конечном счете. прокладывая путь к рыночным стандартам.

Это должно включать крупные инвестиции в НИОКР в лабораториях, усиленные налоговые льготы для первых в своем роде демонстрационных проектов и инициативы по экологически чистым закупкам, которые используют покупательную способность правительства для создания ранних рынков для низкоуглеродных промышленных продуктов, таких как бетон, в конечном счете. прокладывая путь к рыночным стандартам.

Как мы с коллегами обсуждали здесь, амбициозный американский план занятости президента Байдена намечает этот курс.

В течение многих лет климатическая политика США отдавала приоритет обезуглероживанию других секторов экономики, таких как энергетика и транспорт. Для сравнения, относительно небольшое количество политик направлено на обезуглероживание тяжелой промышленности. Нам нужно применить беспрецедентные инновации и изобретательность Америки, чтобы уменьшить загрязнение окружающей среды и укрепить наш промышленный и производственный секторы, создать больше высококачественных рабочих мест и сделать нас лидерами в низкоуглеродном производстве.

В недавнем интервью Брайан Диз, директор Национального экономического совета при администрации Байдена, резюмировал эту возможность следующим образом: Промышленность США лидирует в создании низкоуглеродных или нулевых промышленных приложений в будущем, будь то материалы с низким содержанием углерода, сталь, цемент или области с нулевым выбросом углерода, такие как CCS и водород. Это места, где вам нужны государственные инвестиции, чтобы действительно помочь открыть новые прорывы. И мы очень заинтересованы в том, чтобы эта инновация появилась в Соединенных Штатах, а затем производство было совмещено с инновацией».

Мы можем сделать это, производя более качественные продукты, такие как цемент, который не только значительно меньше загрязняет окружающую среду, но и является более прочным и качественным продуктом.

Пропустить элементы карусели

США помогают Зеленому климатическому фонду и наиболее уязвимым странам мира

Expert BlogInternational, Соединенные ШтатыДжо Туэйтс, Брендан Гай

После шестилетнего перерыва президент Байден объявил, что Соединенные Штаты возобновляют внесение взносов в Зеленый климатический фонд, выделив 1 миллиард долларов.

В плане действий Джодхпура в связи с первой жарой отмечены уязвимые районы

Экспертный блогIndiaDr. Виджей Лимайе, доктор Ким Ноултон

Реагирование города на жару нацелено на местные горячие точки.

Повышение тарифов и отключения: стратегия Duke Energy на 2023 год

Блог экспертаСеверная Каролина, Южная Каролина, Алабама, Джорджия, Теннесси, ИстЛуис Мартинес

Герцогу не удалось сохранить свет в декабре прошлого года, но теперь он добивается огромного повышения ставок более чем на 30 процентов, чтобы помочь оплатить ископаемое топливо и огромную зарплату руководителей. поднимает.

поднимает.

Процесс производства, укладки и отверждения бетона || Резюме

Санджай Сингх

В этой статье мы объясняем краткое изложение производства и укладки бетона, которое включает в себя различные этапы, такие как замес бетона, смешивание бетона, транспортировка бетона, укладка бетона, уплотнение бетона и отверждение бетона. так что читайте статью до конца.

Содержание

Процесс производства и укладки бетона включает в себя следующие этапы, которые приведены ниже.

- Замес бетона

- Смешивание бетона

- Транспортировка бетона

- Укладка бетона

- Уплотнение бетона

- Выдерживание бетона

9 0016 1. Дозирование бетона:

Дозирование – это процесс измерения материала, необходимого для бетонной смеси по весу или объему.

Пакетирование осуществляется двумя способами.

- Дозирование по объему

- Дозирование по весу

Дозирование по объему осуществляется с помощью типичного калибровочного ящика, известного в полевых условиях как «фермы». Объем фармы составляет 0,035 м3, что соответствует объему 1 мешка цемента.

Фарма изготавливается из дерева, стали или пластика.

ii. Дозирование по весу:Дозирование по весу выполняется вручную, полуавтоматически или полностью автоматически. В основном он используется на заводах по производству товарного бетона.

Этот тип дозирования в основном используется для крупного строительства.

2. Смешивание бетона:Смешивание необходимо для получения однородного бетона. Для получения бетона хорошего качества необходимо правильно смешивать ингредиенты бетона. Замешивание бетона зависит от типов замеса.

Обычно смешивание осуществляется тремя способами.

- Ручное смешивание

- Машинное смешивание

- Товарный бетон

Таким способом смешивание бетона производится руками рабочих. Этот тип смешивания используется для небольших строительных работ из-за больших временных затрат. Также качество бетона мы получаем очень низко.

ii. Машинное смешивание:Таким образом, смешивание бетона осуществляется различными видами машин. Он используется для средних и крупных строительных работ, например, для строительства 3-4-этажных зданий.

Три типа машин для смешивания бетона.

- Наклонного типа

- Ненаклонного типа

- Реверсивного типа

В настоящее время товарный бетон дня становится наиболее популярным для крупного строительства, потому что он дает высококачественный бетон. Кроме того, это дает возможность выполнять бетонные работы на участках, где мы не можем производить бетон, например, в долинах, горных районах и т. д. материалы не легко доступны. Поэтому нам необходимо транспортировать материалы из других мест, что увеличивает стоимость строительства.

Кроме того, это дает возможность выполнять бетонные работы на участках, где мы не можем производить бетон, например, в долинах, горных районах и т. д. материалы не легко доступны. Поэтому нам необходимо транспортировать материалы из других мест, что увеличивает стоимость строительства.

При этом типе смешивания смешивание бетона производится на заводе по производству товарного бетона, расположенном на месте или в другом месте. В случае, если завод RMC находится в другом месте, бетон может быть доставлен на строительную площадку транзитным миксером.

Экономичен для крупного строительства.

Завод товарного бетона Состоит из следующих частей:

- Дозатор (для измерения материала)

- Конвейерная система (для подачи ингредиентов бетона в бетономешалку)

- Силосы (для хранения цемента)

- Бетономешалка (для смешивания бетона)

- Винтовой конвейер (для подачи цемента из силосов в бетономешалку)

- И т.

д.,

д.,

Есть используются различные способы транспортировки бетона. Некоторые из них приведены ниже.

Поддон для раствора:Поддон для раствора используется для небольших строительных работ, при которых бетон или раствор могут транспортироваться рабочими с помощью поддона для раствора.

Колесный прокат:Колесный метод транспортировки бетона подходит для перевозки бетона на дальние расстояния на стройплощадке. Он в основном используется для строительства дорог, плит и т. д.

Ковш и канатная дорога:Ковшовый метод транспортировки бетона используется для транспортировки бетона в долинах.

Автобетоносмеситель: Автобетоносмеситель подходит для перевозки бетона на большие расстояния. Он используется для транспортировки больших объемов бетона на строительную площадку, расположенную на большом расстоянии от бетоносмесительной установки.

Используется при бетонировании небоскребов.

Насосы и трубопроводы:В настоящее время этот вид транспортировки бетона наиболее популярен при бетонировании высотных сооружений. В этом методе бетон транспортируется по трубам с помощью насосов. В этом методе бетон транспортируется от центральной точки разгрузки к опалубке.

Ленточные конвейеры:Используется для горизонтальной или наклонной транспортировки бетона на строительной площадке.

4. Укладка бетона:Укладка бетона – это процесс укладки бетона в требуемое положение.

Укладка бетона под воду производится различными способами.

- Метод Треми

- Метод с мешками

- Метод донного отвала и т. д.

При уплотнении бетона бетон становится плотным, непроницаемым, за счет чего увеличивается прочность бетона.

Чем мельче перемолот цемент, тем больше удельная поверхность его частиц, а значит — тем выше его вяжущее способность.

Чем мельче перемолот цемент, тем больше удельная поверхность его частиц, а значит — тем выше его вяжущее способность. д.,

д.,