Изготовление армокаркасов: Изготовление армокаркасов – СтройИнвест — производство и продажа металлоконструкций. Услуги.

Арматурные каркасы и металлоконструкции

В целях оптимизации производственного процесса, на базе опыта специалистов ООО «БОРА» было создано подразделение по изготовлению и поставке арматурных каркасов — ООО «Комплексное решение» или сокращённое название ООО «КР-групп» как для собственных нужд, так и для других Заказчиков.

Техническое оснащение и профессионализм кадров позволяет изготавливать арматурные каркасы любой сложности. Проработка заказов выполняется не только технологами по изготовлению металлоконструкций, но и специалистами в области свайных работ.

Неоднократно нашими специалистами корректировались проектные решения, которые зачастую противоречили особенностям технологии выполнения свайных работ. От этого выигрывал только Заказчик, а наша компания приобретала долгосрочные контракты на взаимовыгодной основе.

Металлоконструкции – общее название изделий из металлопроката, которые используются в строительстве, машиностроении и других отраслях промышленности.

- арматурные каркасы;

- основа мостовых и башенных кранов;

- всевозможные пролеты, балки перекрытий, опоры, мосты;

- мачты;

- опоры ЛЭП;

- резервуары;

- газгольдеры и так далее.

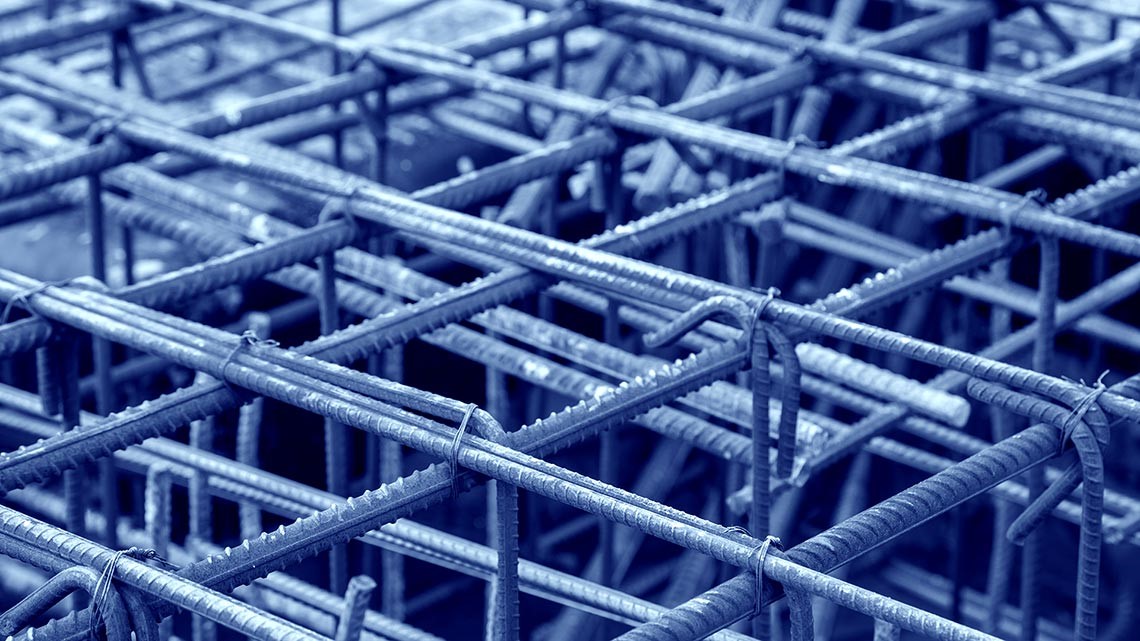

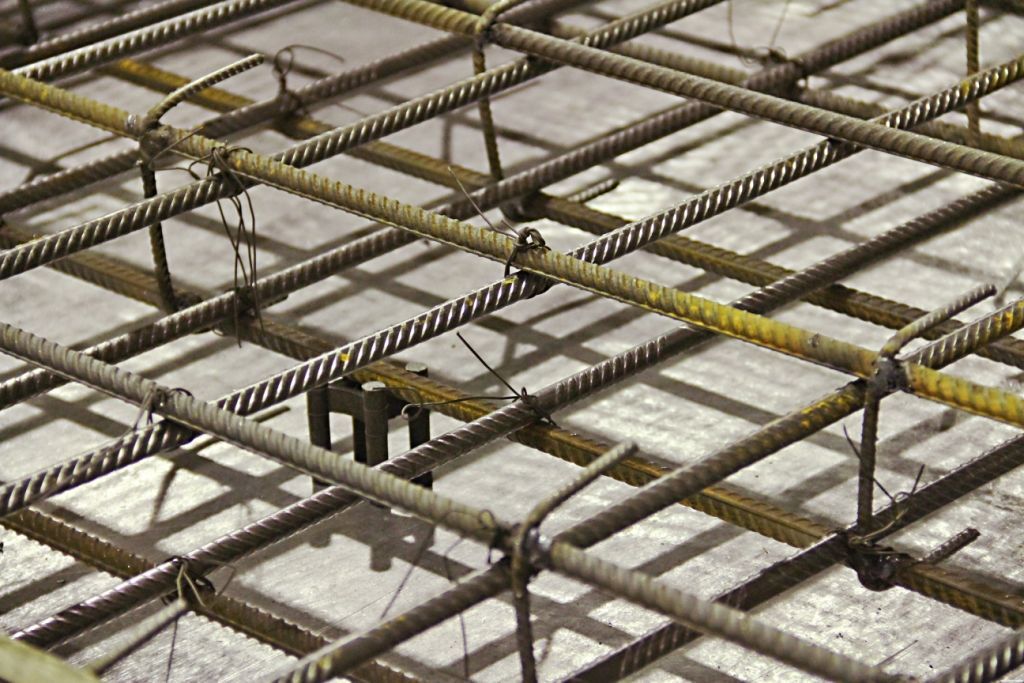

Арматурные каркасы – одна из разновидностей металлоконструкций и важное направление в работе нашей компании, представляющая собой набор металлических стержней, предназначенных для армирования железобетонного элемента. Арматурные каркасы и металлоконструкции увеличивают прочность всего железобетонного изделия, снижают его стоимость за счет снижения вероятности появления трещин, предотвращения появления прогибов и прочих дефектов при изготовлении.

Разновидности арматурных каркасов и металлоконструкций

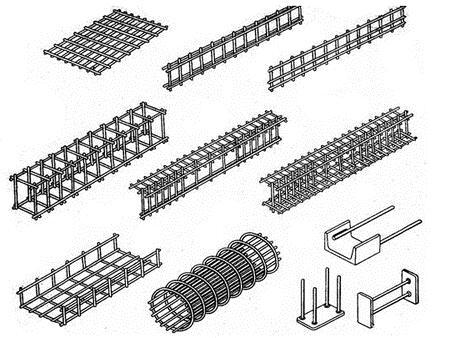

В зависимости от взаимного расположения металлических стержней при изготовлении арматурных каркасов они делятся на линейные и пространственные.

Особенность первых в расположении стержней в рамках одной плоскости. Подобные каркасы увеличивают легкость и прочность линейной металлоконструкции. Сфера применения подоллных каркасов:

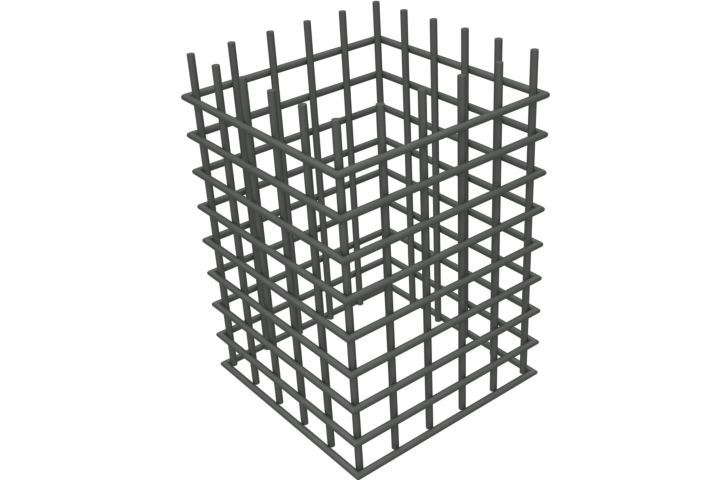

Объемные или пространственные арматурные каркасы, произведенные нашими специалистами, представляют собой несколько соединенных между собой плоских решеток, расположенных в различных плоскостях. Подобные металлоконструкции производства КР-групп используются при изготовлении железобетонных конструкций с большой площадью сечения.

Классифицировать арматурные каркасы и металлоконструкции в Москве можно по диаметру стержней, используемых при изготовлении. Если он составляет 12-16 мм, то каркас считается легким, а при превышении 16 мм – тяжелым. Чем больше диаметр используемых стержней, тем прочнее получаемая металлоконструкция и, соответственно, железобетонное изделие.

Способы соединения стержней (арматуры) в каркасе

Качество и надежность определяется качеством соединения стержней при изготовлении арматурных каркасов и металлоконструкций. Для последующей заливки бетоном чаще всего отдельные элементы каркаса специалистами нашей компании соединяются с помощью сварки, специальных хомутов или стяжек, вязальной проволокой. Сварка – самый популярный способ соединения, но она не допускается для производства арматурных каркасов и металлоконструкций с толщиной стержней более 40 миллиметров.

Для последующей заливки бетоном чаще всего отдельные элементы каркаса специалистами нашей компании соединяются с помощью сварки, специальных хомутов или стяжек, вязальной проволокой. Сварка – самый популярный способ соединения, но она не допускается для производства арматурных каркасов и металлоконструкций с толщиной стержней более 40 миллиметров.

Для соединения элементов арматурного каркаса с помощью мягкой отожженой проволоки наши специалисты используют специальный крючок. Проволока укладывается крестообразно внахлест и затем стягивается, образуя прочное соединение.

В последнее годы применяются арматурные каркасы изготовленные из композитных материалов. В основном такие каркасы используются при строительстве метро в местах и интервалах работы проходческого щита. Специалисты нашей компании справились с поставленной задачей при выполнении работ на объекте: «Строительство перегонных тоннелей и притоннельных сооружений «Калининско-Солнцевской линии метрополитена» .

Заказать металлоконструкции и арматурные каркасы в Москве

Приобрести металлоконструкции и арматурные каркасы в Москве можно в нашей компании ООО «КР-групп».

Изготовление Армокаркасов в Днепре от компании «ООО «Проммаш»».

Изготовление армокаркасов

В современном строительном мире редко обходятся без армированных каркасов. Возведение любого крупного строения, — будь то жилой дом или торгово-выставочный центр, — ставит перед архитекторами и строителями ряд сложнейших задач.

Одна из них – обеспечить максимальную прочность и надежность конструкций. Именно с этой целью используют армокаркасы, которые представляют собой соединенные определенным образом металлические прутья. Сфера их применения довольно обширная, в связи с этим изготовление армокаркасов является не только весьма востребованной, но и исключительно ответственной деятельностью.

ООО «ПРОММАШ» является одной из крупнейших компаний, поставляющих все необходимое оборудование и материалы для строительства. Не является исключением изготовление армокаркасов киев. Армированные каркасы в исполнении специалистов нашей компании – это идеальная точность, большой выбор размеров, а также высокое качество и стопроцентная прочность!

После того, как процесс изготовления армокаркаса завершается, его необходимо доставить на объект строительства. С этой целью компания использует специализированный транспорт, который позволяет перевозить армированные каркасы на любые расстояния, обеспечивая их полную сохранность.

Армокаркасы для колонн

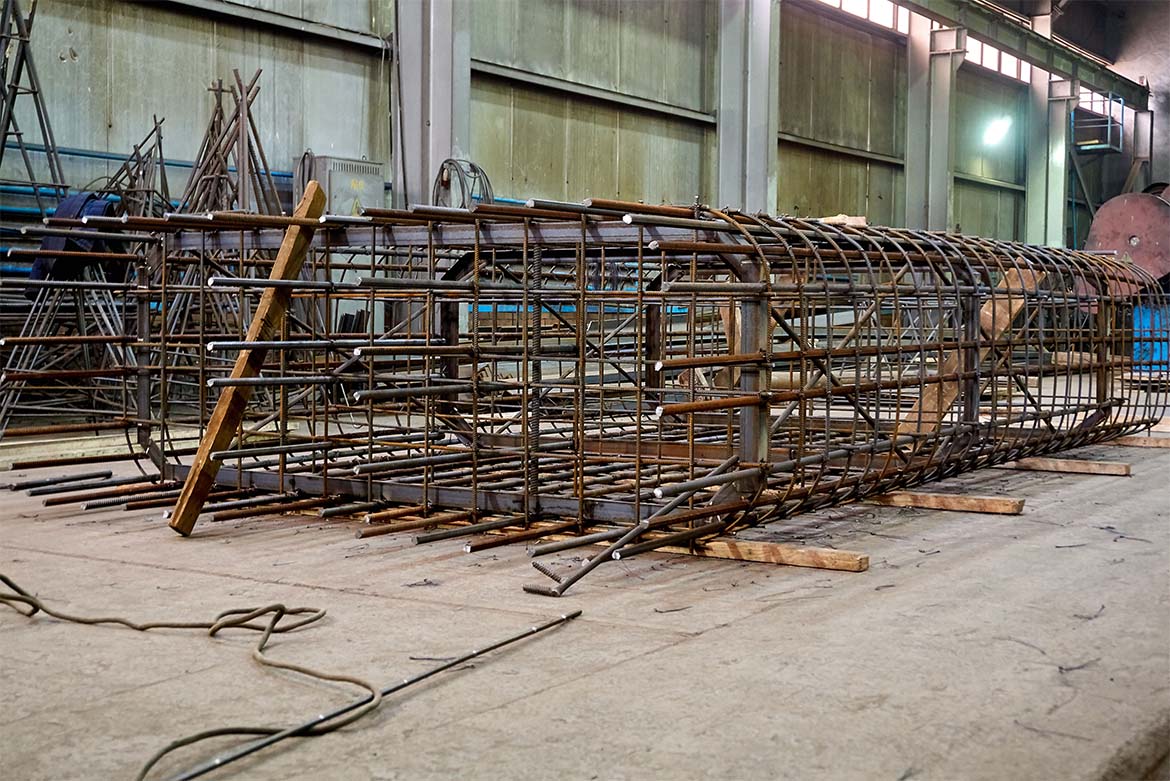

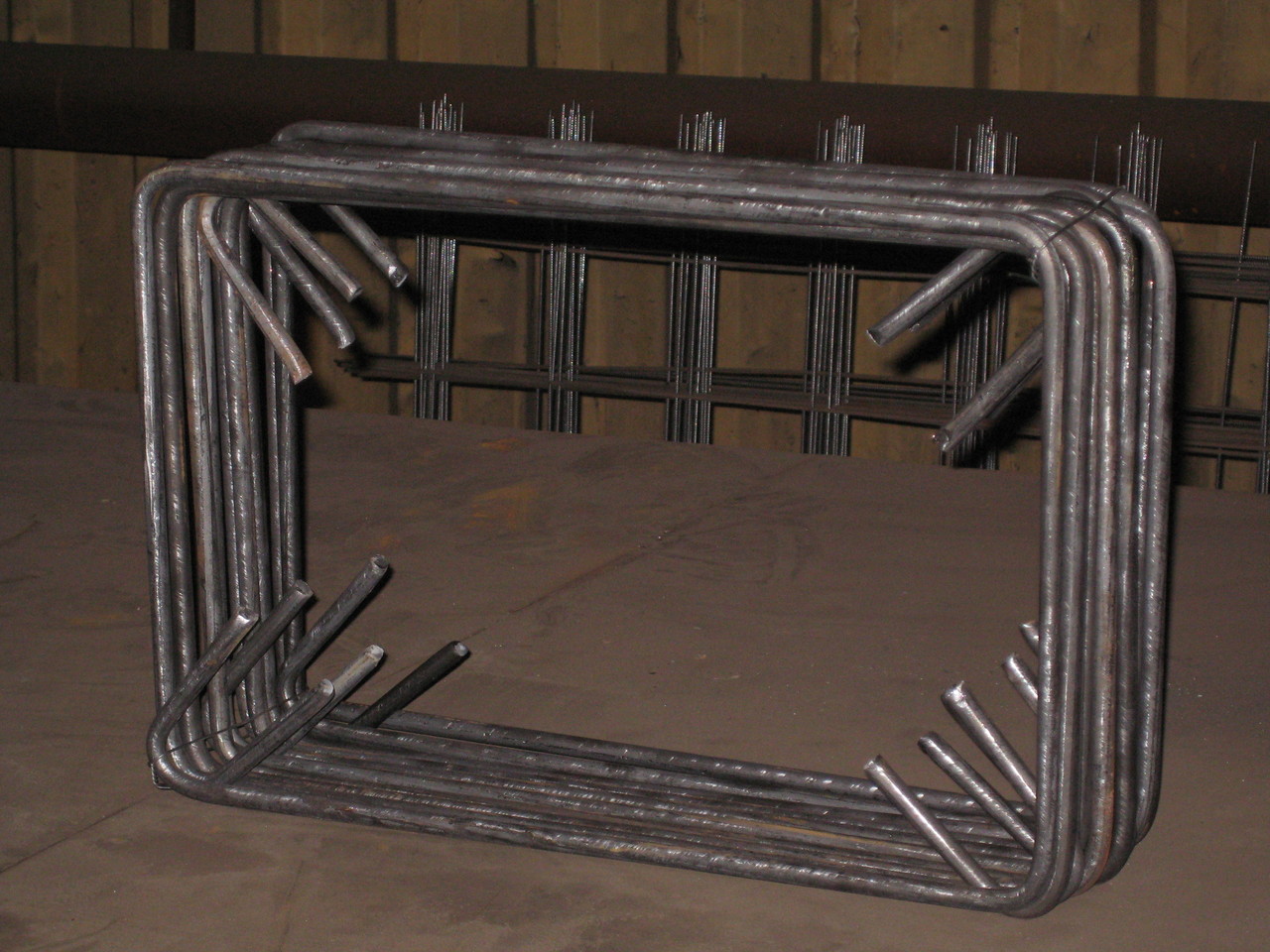

При возведении колонн используются армокаркасы пространственного типа. Они должны обладать большим запасом прочности, чтобы выдерживать вертикальные нагрузки. Для этого в производстве используют материалы повышенной жесткости.

При изготовлении металлического каркаса используют продольные элементы, согнутые определенным образом.

Следующий этап в изготовлении армокаркасов для колонн – укрупнительная сборка. Она может проходить или на специальной площадке, или непосредственно на стройке посредством специальных кондукторов.

Затем армокаркасы колонн устанавливают в опалубочный короб и приваривают к нему через специальные отверстия. В некоторых случаях изготовление армокаркасов Киев предполагает монтаж еще до установки опалубочного блока. Будет каркас установлен с помощью крана или вручную, зависит от его массы.

Армокаркасы для пилонов

Пилоны отличаются от колонн своей формой – в отличии от последних они имеют прямоугольное сечение. Но поскольку функциональная нагрузка колонн и пилонов схожа, то изготовление армокаркасов для пилонов технологически не будет существенно отличаться.

Армированные каркасы для пилонов — это пространственные каркасы, которые изготавливаются с учетом тех вертикальных нагрузок, которые они должны будут выдерживать.

Специалисты компании ООО «ПРОММАШ» со всей ответственностью подходят к процессу изготовления армокаркасов Киев, а также установки армокаркасов для пилонов. В нашем производстве используются только высококачественные материалы, которые обеспечивают долговечность и надежность любой возводимой конструкции.

Армокаркасы для балок

Балки из железобетона широко используются не только в частном, но и в общественном строительстве. Они представляют собой дольно небольшие конструкции, которые способны обеспечить прочность сооружения, выдерживая большие нагрузки.

Изготовление армокаркасов для балок хоть и не отличается излишней замысловатостью, но все же будет лучше доверить это дело профессионалам компании ООО «ПРОММАШ». Как правило, это брус с квадратным или прямоугольным сечением, внутри которого проложена арматура.

В некоторых случаях наиболее целесообразно изготовление Армо каркасов для балок другого типа. Тогда сваривают конструкцию, подобную армокаркасам колонн, монтируют опалубку в том месте, где предполагается установка балки, устанавливают туда Армо каркас и заливают бетоном. Таким образом, вы получаете уже вмонтированную балку высокой прочности.

Как и в любом другом случае, изготовление Армо каркасов Киев должно происходить в соответствии со стандартами и производиться исключительно высококвалифицированными специалистами.

Армокаркасы для капитель

Капители представляют собой верхнюю часть колонн. Они могут быть выполнены в различных стилевых решениях. В классическом строительстве наибольшее распространение получили капители в дорическом, ионическом и коринфском стилях. Основное их отличие состоит в сложности орнаментов – дорический стиль наиболее строгий, ионический сложнее, а коринфский изобилует орнаментальными украшениями.

Поскольку капитель является частью колонны, она также должна выдерживать значительные нагрузки. Кроме того, она выполняет декоративную функцию. Чтобы соответствовать этим требованиям, изготовление Армо каркасов для капитель должно происходить в строгом соответствии с ГОСТ квалифицированными специалистами, которые смогут учесть все нюансы для правильных расчетов.

Изготовление Армо каркасов для ленточных фундаментов

Фундамент ленточного типа – наиболее распространенный вид основания. Это связно, в первую очередь, с тем, что он достаточно прост в исполнении и не предполагает внушительных материальных затрат. Однако очень важно произвести правильные расчеты, что позволит избежать искривления стен и прочих подобных проблем в будущем. Такое ответственное задание, конечно же, лучше доверить профессионалам своего дела. Опытные специалисты компании ООО ПРОММАШ» произведут самые точные расчеты, которые учитывают не только метрические замеры, но также и особенности грунта и предполагаемые вертикальные нагрузки.

Что касается грунта, самым подходящим для ленточного фундамента является сухой; влажный грунт может способствовать деформации основания и, следовательно, стен здания.

После того, как выполнены подготовительные работы, вырыты траншеи и установлена опалубка, наступает следующий этап – изготовление Армо каркасов. Для этого связывают арматуру с сечением 12 мм специальной проволокой, которая обеспечит с одной стороны дополнительную гибкость конструкции, а с другой – увеличит ее прочность. При изготовлении и укладке Армо каркасов для ленточных фундаментов следует учитывать то обстоятельство, что каркас должен быть покрыт бетоном по внешней стороне не меньше, чем на 5 см.

Изготовление Армо каркасов – достаточно трудоемкий процесс, который часто бывает невозможно произвести самостоятельно. Кроме того, даже незначительные по масштабу железобетонные конструкции должны быть тщательно продуманы и просчитаны. Только тогда они смогут полноценно выполнять свои функции, обеспечивая зданию надежность, прочность и устойчивость. Доверяйте профессионалам, и вы непременно получите лучший результат!

Доверяйте профессионалам, и вы непременно получите лучший результат!

Контактно-точечная сварка и изготовление арматурных каркасов в Екатеринбурге, Тюмени, Омске

| Наименование | Цена | |

|---|---|---|

| Контактно-точечная сварка | договорная цена | Заказать |

Изготовление арматурных каркасов методом контактно-точечной сварки

Одна из возможностей ООО «МеталлСтройИнжиниринг» произведение различных видов сварки.

Контактная сварка является одной из наиболее востребованных при работе с металлом, а контактно — точечная сварка еще и обеспечивает наибольшую производительность, к тому же она широко применяется, для соединения арматурных стержней диаметром до 30мм в арматурный каркас.

Наша компания производит двухветвевые каркасы, которые используются при монолитном строительстве, армировании железобетонных элементов и пр.

Прочность соединения всегда зависима от размеров и структуры сварной точки, которые задаются контактной поверхностью электрода. Сварное соединение образуется благодаря сжатию и прогреванию материала электродами, которые пропускают ток.

Сварное соединение образуется благодаря сжатию и прогреванию материала электродами, которые пропускают ток.

Данный способ работ обеспечивает надежность каркасов и позволяет выпускать металлические изделия разных габаритов.

Готовые изделия в виде арматурных каркасов являются незаменимыми элементами монолитных работ, обеспечивающими высокий темп армирования плит перекрытий. Особенно актуально изготовление арматурных каркасов для северной части нашей страны: ХМАО, ЯНАО, НАО, Коми, Красноярский край, Якутия.

У нас производят на заказ арматурные каркасы, изготовленные контактно-точечной сваркой крупные генподрядчики, которые ведут строительство в районах крайнего севера, а также структуры производящие комплектацию объектов в этих районах.

Основные преимущества двухветвевых каркасов:

- прочность

- быстрый и легкий монтаж

- изготовление в короткий срок

- снижение строительных затрат

- сокращение сроков сдачи объектов в эксплуатацию.

Специалисты нашей компании готовы изготовить для вас от 200 до 400 тонн арматурных каркасов в месяц.

Армокаркас в Ростове-на-Дону / Армированный каркас

Изготовление армированного каркаса в компании «Югэнергоспецстрой».На сегодняшний день при возведении любых объектов, вне зависимости от назначения, достаточно широко применяет специальный армокаркас. Стоит сразу же сказать, что он представляет собой конструкцию, выполненную из металлических прутьев, которые могут иметь разный диаметр. Сейчас существует два вида такого рода каркасов: сварной и вязанный.

Армированный каркас пользуется достаточно большой популярностью в первую очередь потому, что он дает возможность существенно снизить затраты, необходимые на строительство, при этом, он также существенно повышает уровень прочности и гибкости бетонного изделия, делая его более устойчивым.

Решили возвести фундамент или же стены дома с использованием армокаркаса, однако не знаете, как их можно изготовить своими руками? В таком случае не стоит ломать голову над этой проблемой, лучше заказать изготовление в компании «Югэнергоспецстрой».

Наша организация осуществляет производство следующих видов каркасов из арматуры:

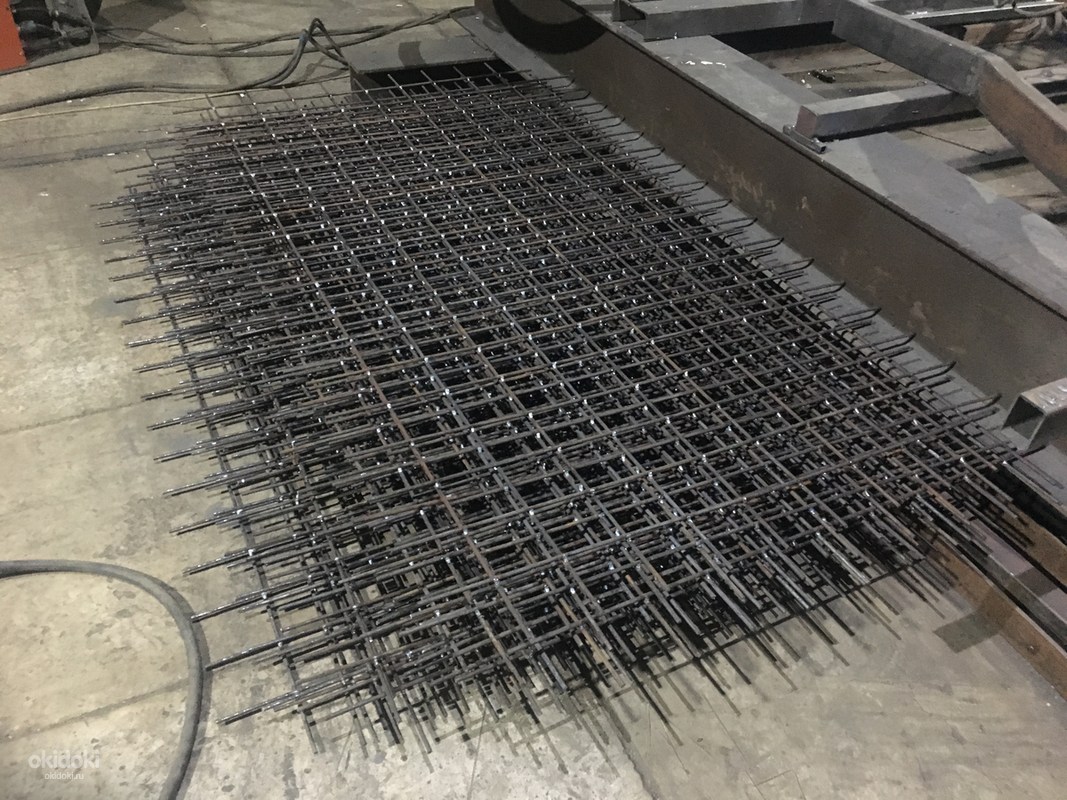

• плоская арматурная сетка;

• гнутая арматурная сетка;

• цилиндрический армокаркас;

• пространственный каркас.

Особенности видов армокаркасов

Плоский армированный каркас представляет собой конструкцию, состоящую из сваренных между собой под определенным углом прутьев, которые направлены друг к другу. Стоит упомянуть о том, что в данном случае используется стыковой метод контактной сварки. Широкое применение армокаркас нашел при возведении перекрытий, Помимо этого из представленных изделий нередко собираются большие конструкции. Если вам необходимо изготовление каркасов плоского типа для заливки фундамента строения, и вы решите заказать эту услугу у нас, то перед тем как сделать все необходимые замеры, требуется вырыть котлован. Именно по его габаритам будут составляться размеры арматурной сетки.

Гнутая арматурная сетка производится по тому же принципу, что плоская, за исключением одного момента: прутья для сварки сначала сгибают по краям, а после сваривают.

Пространственный армированный каркас, который также нередко называют объемным, может быть изготовлен двумя способами: свариванием контактной сваркой встык или же вязанием. Данная конструкция представляет собой несколько плоских арматурных сеток, скрепленных между собой при помощи специальных стяжек. Стоит сразу же отметить тот факт, что данный вид каркасов находит достаточно широкое применение по причине разнообразия его форм. Однако сегодня наиболее часто осуществляется изготовление армокаркасов прямоугольной или же цилиндрической формы. Последние типы, широко используются для возведения колонн.

Также все каркасы можно разделить на две других группы:

• легкие конструкции, при производстве которых используется арматура с диаметром от 3 до 12 мм;

• тяжелые каркасы, которые состоят из стержней диаметром от 12 мм.

Весь процесс работы по производству армированных каркасов можно разделить на следующие этапы:

• разметка прутьев;

• правка и резка;

• если того требует проект, выполняется сгиб прутьев;

• скрепление стержней между собой.

Монтаж армированных каркасов

Не лишним будет упомянуть о том, что у нас вы можете не только заказать изготовление такого рода конструкций, но и заказать монтаж армированных каркасов. Высококвалифицированные сотрудники, работающие в нашей компании, способны сделать подобную работу в кратчайшие сроки.

При изготовлении мы используем только высокотехнологичное оборудование, а также материалы, которые соответствуют всем современным стандартам качества. Все работы производятся в оборудованном по последнему слову техники цеху, где есть специальное место для хранения арматуры, так что материал не теряет своих отличных технических характеристик и не подвергается негативному воздействию окружающей среды. Следовательно, имея все условия для хранения и изготовления каркасов, мы можем гарантировать высокое качество конечной продукции.

Хотите возвести надежное и прочное строение с использованием армоконструкций? Наша компания с радостью исполнит такое ваше желание не только оперативно, но и по доступной цене — стоимость монтажа армированных каркасов достаточно демократичная.

Армирующий каркас

Железобетонные конструкции невозможны без арматурного каркаса. Арматурные каркасы придают конструкции жесткость, позволяя выдерживать нагрузки на растяжение, изгиб, скручивание. Армокаркасы незаменимы при производстве железобетонных плит, армированных стен, дорожном строительстве и во многих других ситуациях. Наш завод TNM MAMUFACTURING ООО «TNM Expanded Metal Components Manufacturing LLC» успешно выполняет эти и многие другие заказы по арматурным каркасам любой конфигурации.

Обратите внимание, что арматурные каркасы поставляются без покраски и покрытия.

Армокаркасы могут быть двух типов: тяжеловесные и облегченные. Это зависит от диаметров арматурных стержней и их расположения. При различной компоновке арматурные каркасы могут быть плоскими, армирующими сетками, или объемными – квадратными, треугольными, Т-образными, сферическими. Форма арматурного каркаса зависит от конструкции будущего изделия.

Если соединить несколько плоских каркасов, армирующих сеток, то можно получить пространственный арматурный каркас. Такую основу можно изготовить прямо на строительной площадке, что сократит затраты на транспортировку сложной клетки.

Такую основу можно изготовить прямо на строительной площадке, что сократит затраты на транспортировку сложной клетки.

В настоящее время производство армокаркасов перенесено со строительных площадок на специализированные предприятия. Это повышает качество и надежность строительства. Время, необходимое для установки, также сокращается.

Армокаркасы представляют собой сварные или связанные конструкции из специальных стержней и арматурных элементов. Современные технологии заменили вязку точечной сваркой, что значительно повысило качество строительства.

Современные арматурные каркасы изготавливают из стальных стержней, сваривая или связывая их под нужными углами. Должна использоваться только та сталь, которая соответствует спецификациям проекта.

Наш завод TNM MANUFACTURING ООО «TNM Expanded Metal Components Manufacturing» производит плоские и пространственные арматурные каркасы для предприятий, строительных организаций и частных лиц. Мы используем только качественные материалы от надежных поставщиков. При необходимости мы можем изготовить арматурные каркасы любой конфигурации по чертежи или эскизы, предоставленные нашими клиентами.

При необходимости мы можем изготовить арматурные каркасы любой конфигурации по чертежи или эскизы, предоставленные нашими клиентами.

На наших складах всегда есть готовые к использованию армокаркасы общего назначения.

Свяжитесь с нами в любое время! Мы гарантируем хороший сервис!

Автоматизированное изготовление арматурных каркасов с использованием роботизированной производственной ячейки

https://doi.org/10.1016/j.autcon.2021.103990Получить права и содержаниеОсновные моменты

- •

влияет на сроки строительства.

- •

Арматурные каркасы можно предварительно изготовить и поднять на постоянное место перед заливкой бетона.

- •

Система портальных роботов состоит из трех промышленных роботов, установленных на портале.

- •

Предлагаемая портальная роботизированная система позволяет изготавливать каркасы из арматуры за более короткое время и с меньшим воздействием на окружающую среду.

- •

Полное моделирование реальной конструкции арматурного каркаса.

Abstract

В отличие от традиционной обрабатывающей промышленности, конструкции в строительной отрасли часто уникальны. Целью этой работы является создание совместимой с реальным миром полностью автоматизированной портальной роботизированной системы для гибкого серийного производства арматурных каркасов по индивидуальному заказу. Это может привести к повышению эффективности, производительности и устойчивости, не говоря уже о положительном влиянии на безопасность труда, а также о снижении воздействия на окружающую среду.В этой статье мы представляем решение, использующее трех промышленных роботов, установленных на портальной конструкции, для автоматического создания траекторий роботов для перемещения, размещения и связывания арматурных стержней. Кроме того, мы представляем, как 3D-модель BIM арматурного каркаса вместе с инструкциями по установке, такими как порядок установки стержней, передаются в CoppeliaSim. Эта проверка концепции является важной вехой, указывающей на осуществимость предлагаемого нами роботизированного решения для автоматизированного изготовления единственных в своем роде арматурных каркасов.(0) Опубликовано Elsevier B.V.

Эта проверка концепции является важной вехой, указывающей на осуществимость предлагаемого нами роботизированного решения для автоматизированного изготовления единственных в своем роде арматурных каркасов.(0) Опубликовано Elsevier B.V.

Рекомендуемые статьи

Ссылки на статьи

Арматурные каркасы для бетона, применение, советы по строительству и информация о машинах

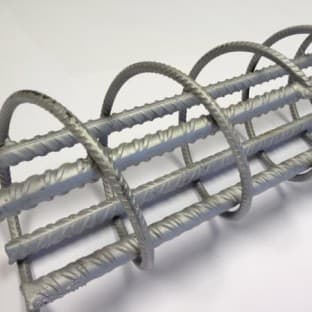

Сборные сварные железобетонные каркасы

Стальной железобетонный арматурный каркас представляет собой сборную конструкцию из сварной проволоки диаметром от 290 мм до 4100 мм.Диаметр проволоки для вертикальных и кольцевых ребер колеблется от 5 до 12 мм. Kunlun использует усовершенствованный сварочный аппарат для изготовления стальных каркасов свай методом точечной сварки в автоматическом режиме. Арматурные каркасы свай из сварной спиральной проволоки предварительно изготавливаются в виде круглых, трубчатых, овальных, квадратных, треугольных или шестиугольных бетонных каркасов для подземных бетонных конструкций.

Применение: Бетонные арматурные каркасы, производимые Kunlun, обычно используются в сваях для армирования или для усиления напрягаемых опорных стержней, армирования арматурных стержней, сборных стальных сборок, а также электрических столбов.

Спиральный стальной арматурный каркас используется для обеспечения того, чтобы поперечная сила сваи и ее плотность играли решающую роль в предотвращении растрескивания корпуса сваи.

Строительство железобетонных каркасов Рекомендовать:

У нас есть два способа использования свайных каркасов в практическом строительстве для улучшения армирования: A, сначала соединить основной арматурный стержень, а затем свайный каркас, то есть сварить встык арматурный стержень длиной 9 м вместе до 9-27 метров, а затем используйте свайный мастер, чтобы удлинить свайный каркас.B. Чтобы объединить свайный каркас, а затем основной арматурный стержень, сначала сделайте стандартный свайный каркас длиной 9 или 12 м. Затем приварите каркасы с короткими сваями к каркасам с более длинными сваями.

Затем приварите каркасы с короткими сваями к каркасам с более длинными сваями.

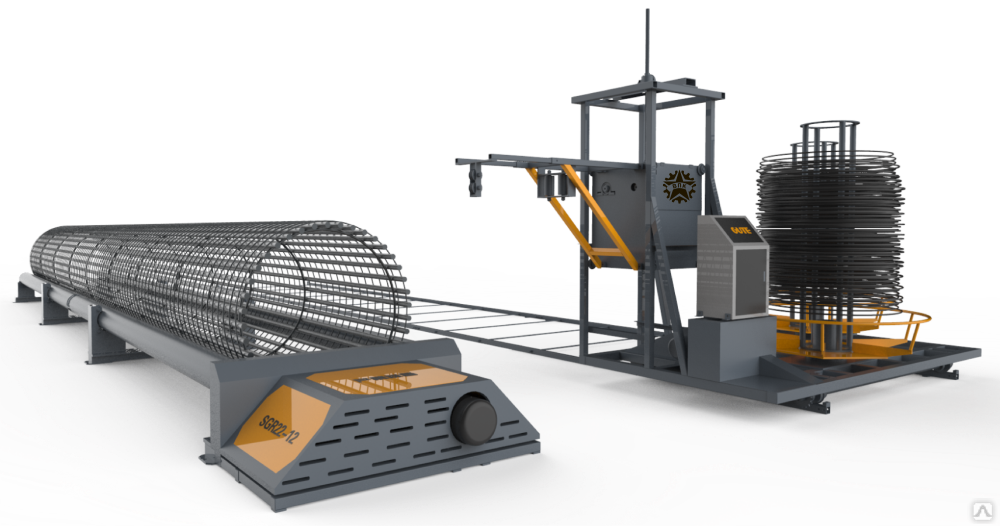

Помимо арматуры сварного каркаса сваи, мы также поставляем клиентам полностью автоматические машины для сварки каркаса.

Техническая информация о машине:

1. Емкость: 300-3000мм

2. Длина: от 1 метра до 4 метров

3. Охлаждение оборотной водой

4. Соединение заподлицо, соединение Bell&Spigot

5.гораздо более высокая эффективность, с панелью управления с сенсорным экраном

6. Конкурентоспособная цена и надежная хорошая производительность

Свяжитесь с нами для получения дополнительной информации об арматурных каркасах и сварочных аппаратах.

СТАЛЬНАЯ АРМАТУРА. ПРОИЗВОДСТВО И ПРАКТИКА

Этот практический лист, посвященный практическим процедурам и проблемам, с которыми могут столкнуться проектировщики, изготовители и подрядчики, был первоначально выпущен в июне 1973 г. и был пересмотрен с учетом последних разработок.Основные стандарты и коды обсуждаются в зависимости от сортов и размеров прутков. Максимальная длина стержня, которую обычно можно получить и транспортировать, составляет 18 м. Важно, чтобы конструкции полностью соответствовали BS4466 и чтобы использовались только предпочтительные изогнутые формы. Стандартной единицей измерения стальной арматуры является тонна для стержней и квадратный метр для ткани. Можно облегчить сборку стержней в клетки на месте или за его пределами. Испытания показали, что очистка проволочной щеткой для удаления ржавчины может отрицательно сказаться на характеристиках склеивания.Сталь обычно фиксируется в нужном положении с помощью черной отожженной проволоки из мягкой стали толщиной 1,6 мм, чтобы связать пересечения вместе. Если используется сильная вибрация, может потребоваться прихватка. Резка и гибка обычно выполняются на заводе. Полнопрочные соединения в арматурных стержнях могут быть получены сваркой или с помощью муфт.

и был пересмотрен с учетом последних разработок.Основные стандарты и коды обсуждаются в зависимости от сортов и размеров прутков. Максимальная длина стержня, которую обычно можно получить и транспортировать, составляет 18 м. Важно, чтобы конструкции полностью соответствовали BS4466 и чтобы использовались только предпочтительные изогнутые формы. Стандартной единицей измерения стальной арматуры является тонна для стержней и квадратный метр для ткани. Можно облегчить сборку стержней в клетки на месте или за его пределами. Испытания показали, что очистка проволочной щеткой для удаления ржавчины может отрицательно сказаться на характеристиках склеивания.Сталь обычно фиксируется в нужном положении с помощью черной отожженной проволоки из мягкой стали толщиной 1,6 мм, чтобы связать пересечения вместе. Если используется сильная вибрация, может потребоваться прихватка. Резка и гибка обычно выполняются на заводе. Полнопрочные соединения в арматурных стержнях могут быть получены сваркой или с помощью муфт. Подробно описана процедура испытаний поставляемого материала покупателем. Приведен пример, показывающий, как плохо спроектированные тесты могут быть очень дорогостоящими.Сертификат испытаний, описанный в BS4449/4461, должен быть предоставлен поставщиком. (ТРРЛ)

Подробно описана процедура испытаний поставляемого материала покупателем. Приведен пример, показывающий, как плохо спроектированные тесты могут быть очень дорогостоящими.Сертификат испытаний, описанный в BS4449/4461, должен быть предоставлен поставщиком. (ТРРЛ)

Информация о СМИ

Тематические/указательные термины

Информация о подаче

- Регистрационный номер: 00341904

- Тип записи: Публикация

- Агентство-источник: Лаборатория транспортных исследований

- Файлы: ITRD, ТРИС

- Дата создания: 22 декабря 1981 г., 00:00

Каркасы из армирующей сетки для двухсторонней силы

Каркас из арматурной сетки (RMC) , также называемый стальным арматурным каркасом или сборным каркасом, играет важную роль в строительстве бетонных зданий. Как мы все знаем, бетон и стальные стержни обычно используются вместе, и они оказываются идеальной комбинацией. Но в настоящее время все больше и больше конструкций нуждаются в более высоком качестве, особенно в некоторых районах, где часто бывают экстремальные погодные условия. Каркас из армирующей сетки во многих случаях является лучшим вариантом из-за его более прочной конструкции.

Как мы все знаем, бетон и стальные стержни обычно используются вместе, и они оказываются идеальной комбинацией. Но в настоящее время все больше и больше конструкций нуждаются в более высоком качестве, особенно в некоторых районах, где часто бывают экстремальные погодные условия. Каркас из армирующей сетки во многих случаях является лучшим вариантом из-за его более прочной конструкции.

Изготовленная из высокопрочной стали или лигатуры клетка обычно состоит из двух частей: продольных стержней и поперечных стержней (или спиральных стержней). Продольные стержни служат для ограничения основного бетона, а поперечные стержни или спиральные стержни укладываются вокруг продольных стержней.Затем сталь или лигатура закрепляются в нужном месте, что может усилить продольную и поперечную прочность, предотвратить растрескивание и снизить вероятность возникновения прогибов. Клетка выкладывается до заливки бетона.

Может быть изготовлен в различных формах, которые подходят для любого дизайна конструкции. Цилиндрические, треугольные, квадратные, спиральные или многоугольные формы доступны в нашей компании. Мы также занимаемся изготовлением других типов по вашим чертежам.

Цилиндрические, треугольные, квадратные, спиральные или многоугольные формы доступны в нашей компании. Мы также занимаемся изготовлением других типов по вашим чертежам.

Одна сборная клетка может быть выровнена перед установкой

Спиральный каркас из армирующей сетки лучше использовать для укрепления основного бетона.

Треугольные и квадратные каркасы из армирующей сетки

Полигональные стальные арматурные каркасы имеют более прочную конструкцию

Спецификация

- Материал: Высокопрочная сталь марки L 500 МПа, низкоуглеродистая сталь, горячеоцинкованная сталь.

- Сборная клетка: максимальная ширина 600 мм, можно поставить две или более клетки.

- Спиральная клетка

- Диаметр от 170мм до 450мм.

- Диаметр спиральной проволоки варьируется от 5 мм до 16 мм.

- Длина спиральной проволоки варьируется от 50 до 500 мм.

- Цилиндрический сепаратор

- Максимальный диаметр 2500 мм.

- Длина клетки может достигать 27м.

- Максимальный диаметр продольного стержня 40 мм.

- Максимальный диаметр 2500 мм.

- Квадратная клетка: максимальная ширина 600 мм.

Мы также предлагаем другие размеры в соответствии с различными строительными потребностями.

Преимущества

Благодаря своей особой конструкции стальной арматурный каркас позволяет избавиться от ограничений на площадке и обеспечивает гибкость и мобильность строительных работ. И это может усилить сжимающую и поперечную силу колонны и ускорить установку железобетонной конструкции.

Области применения

Каркасы из армирующей сетки различной формы могут применяться в различных типах конструкций в жилых, промышленных и некоторых других областях строительства.

Запрос на наш продукт

При обращении к нам укажите свои подробные требования. Это поможет нам дать вам действительное предложение.

Армированные стальные сепараторы — SÜLZLE Stahlpartner

Армированные стальные сепараторы — SÜLZLE Stahlpartner — Часть группы SÜLZLEКак хотите

Мы производим каркасы из армированной стали в соответствии с вашими требованиями. Поскольку наши специально разработанные машины выполняют эту работу за вас, вы экономите не только персонал, но и время и деньги.

Поскольку наши специально разработанные машины выполняют эту работу за вас, вы экономите не только персонал, но и время и деньги.

В производстве вы можете рассчитывать на максимальную точность. С диаметром стержня 8-14 мм и расстоянием между кольцами от 50 мм мы можем изготовить, например, армирующие каркасы фундамента или запорные кольца с помощью САПР с максимально возможной точностью.

Пролистать наверхМы используем файлы cookie на нашем веб-сайте.Некоторые из них необходимы, в то время как другие помогают нам улучшить этот веб-сайт и ваш опыт.

С помощью кнопки Изменить настройки конфиденциальности в верхней части страницы нашей политики конфиденциальности вы можете в любое время отозвать или изменить свои соглашения и настройки.

Zur deutschen Sprache wechseln

Принять все

Сохранять

Индивидуальные настройки конфиденциальности

Сведения о файлах cookie Политика конфиденциальности Официальное уведомление

Настройки конфиденциальности Здесь вы найдете обзор всех используемых файлов cookie. Вы можете дать свое согласие на целые категории или отобразить дополнительную информацию и, таким образом, выбрать только определенные файлы cookie.

Вы можете дать свое согласие на целые категории или отобразить дополнительную информацию и, таким образом, выбрать только определенные файлы cookie.

| Имя | Печенье Борлабс |

|---|---|

| Анбитер | Владелец этого сайта |

| Цвек | Сохраняет настройки посетителей, выбранных в Cookie Box Borlabs Cookie |

| Имя файла cookie | borlabs-cookie |

| Печенье Laufzeit | 1 год |

| Имя | Полиланг |

|---|---|

| Анбитер | Владелец этого сайта |

| Цвек | Сохраняет текущий язык. |

| Имя файла cookie | pll_language |

| Печенье Laufzeit | 1 год |

Заявка на патент США для процесса производства армированных и литых, ячеистых или пенобетонных тел и опорной арматурной рамы для использования в таком процессе Заявка на патент (заявка № 200

023, выданная 10 декабря 2009 г. ) ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

) ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ Настоящая заявка испрашивает приоритет по отношению к заявке на патент Германии под номером DE 10 2006 046 311.0, подана 29 сентября 2006 г., и PCT/EP2007/059980, подана 20 сентября 2007 г. или плиты, соответственно, содержащие металлическую, в частности, стальную систему армирования, а также к армирующей опорной раме для применения в таком процессе.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ Корпуса из пено- или ячеистого бетона, соответственно, должны быть усилены с помощью хорошо известных средств для того, чтобы выдерживать не только высокие сжимающие нагрузки, но также и растягивающие напряжения.Обычно используемой арматурой являются стержни, сварная арматурная сетка и/или, например, армирующие сетки. стальные арматурные каркасы, образованные сваркой арматурной сетки. Ссылаясь на фиг. 10, для известного уровня техники, производства таких армированных, пено- или ячеистых бетонных тел, соответственно, обычно свежий и пригодный для обработки бетонный раствор известного состава для ячеистого или пенобетона сначала заливают, например. прямоугольная литейная форма 100 , а затем предварительно сваренные арматурные каркасы 101 вставляются в свежий бетонный раствор.Важно расположить и закрепить арматурные каркасы 101 таким образом, чтобы они находились на достаточном расстоянии от боковых стенок 102 , основания 103 литейной формы 100 , а также поверхности бетонного компонента, так, чтобы быть полностью закрытым бетонным покрытием. Арматурные каркасы 101 необходимо удерживать в заданном положении в литейной форме 100 до тех пор, пока ячеисто-бетонный раствор достаточно не затвердеет и, в конечном счете, не расширится в результате гидратации, а именно, не достигнет исходной прочности и не станет опорой для арматурных каркасов . 101 сам по себе.

прямоугольная литейная форма 100 , а затем предварительно сваренные арматурные каркасы 101 вставляются в свежий бетонный раствор.Важно расположить и закрепить арматурные каркасы 101 таким образом, чтобы они находились на достаточном расстоянии от боковых стенок 102 , основания 103 литейной формы 100 , а также поверхности бетонного компонента, так, чтобы быть полностью закрытым бетонным покрытием. Арматурные каркасы 101 необходимо удерживать в заданном положении в литейной форме 100 до тех пор, пока ячеисто-бетонный раствор достаточно не затвердеет и, в конечном счете, не расширится в результате гидратации, а именно, не достигнет исходной прочности и не станет опорой для арматурных каркасов . 101 сам по себе.

Предоставление прямоугольной арматурной опорной рамы 104 , которая может быть размещена в центре боковых стенок 102 литейной формы 100 для удерживания арматурных каркасов 101 во время первоначального затвердевания и опционального процесса гидратации. известен. Опорная рама для усиления 104 снабжена несколькими балками 106 для поддержки или подвески усиления. Эти балки можно перемещать в продольном направлении опорной рамы арматуры 104 , и они охватывают опорную раму арматуры 104 и литейную форму 100 в поперечном горизонтальном направлении.Эти усиливающие опорные балки , 106, , в свою очередь, имеют несколько проходящих вертикально отверстий и/или отверстий , 107, (показаны только схематически). По существу цилиндрический поддерживающий стержень 108 подвешен через каждое из отверстий 107 . Каждый из арматурных каркасов 101 крепится к опорному стержню 108 таким образом, чтобы после схватывания монолитного бетона эти стержни 108 можно было легко отсоединить от арматурных каркасов 101 и вытянуть из затвердевшего бетона.

известен. Опорная рама для усиления 104 снабжена несколькими балками 106 для поддержки или подвески усиления. Эти балки можно перемещать в продольном направлении опорной рамы арматуры 104 , и они охватывают опорную раму арматуры 104 и литейную форму 100 в поперечном горизонтальном направлении.Эти усиливающие опорные балки , 106, , в свою очередь, имеют несколько проходящих вертикально отверстий и/или отверстий , 107, (показаны только схематически). По существу цилиндрический поддерживающий стержень 108 подвешен через каждое из отверстий 107 . Каждый из арматурных каркасов 101 крепится к опорному стержню 108 таким образом, чтобы после схватывания монолитного бетона эти стержни 108 можно было легко отсоединить от арматурных каркасов 101 и вытянуть из затвердевшего бетона. .Например, арматурные каркасы 101 снабжены одним или несколькими крепежными элементами в виде овального отверстия или петли, с помощью которых каждый арматурный каркас привязывается к опорному стержню 108 . Опорные стержни 108 имеют, например, выступающие в радиальном направлении выступы или шарнирные штифты (не показаны) для крепления поддерживающих стержней 108 к арматурному каркасу 101 . Это достигается, например. в виде штыкового затвора или подобного путем поворота поддерживающих стержней , 108, вокруг их продольной оси после привязывания к петлеобразным застежкам.Таким образом, арматурные каркасы 101 подвешены на опорных стержнях 108 в плоскости, расположенной внутри литейной формы 100 . В случае арматурных каркасов 101 , состоящих из наложенной друг на друга арматурной сетки 109 , также общепринятой практикой является вставка распорок и/или поперечных соединителей 110 , изготовленных, например, из пластик.

.Например, арматурные каркасы 101 снабжены одним или несколькими крепежными элементами в виде овального отверстия или петли, с помощью которых каждый арматурный каркас привязывается к опорному стержню 108 . Опорные стержни 108 имеют, например, выступающие в радиальном направлении выступы или шарнирные штифты (не показаны) для крепления поддерживающих стержней 108 к арматурному каркасу 101 . Это достигается, например. в виде штыкового затвора или подобного путем поворота поддерживающих стержней , 108, вокруг их продольной оси после привязывания к петлеобразным застежкам.Таким образом, арматурные каркасы 101 подвешены на опорных стержнях 108 в плоскости, расположенной внутри литейной формы 100 . В случае арматурных каркасов 101 , состоящих из наложенной друг на друга арматурной сетки 109 , также общепринятой практикой является вставка распорок и/или поперечных соединителей 110 , изготовленных, например, из пластик. Они имеют такую овальную петлю в центре, которая облегчает их крепление к обеим арматурным сеткам 109 .

Они имеют такую овальную петлю в центре, которая облегчает их крепление к обеим арматурным сеткам 109 .

Кроме того, из ЕР 0 060 232 В1 известно, что для удерживания продольного стержня предусмотрены горизонтально отходящие пружинные рычаги, один конец которых прикреплен к поперечному стержню, а другой конец с определенным натяжением пружины прижат к вертикальной опорной штанге. стержни, соединенные отдельными поперечными стержнями. Опорный стержень дополнительно имеет два горизонтально выступающих штифта, которые наложены друг на друга таким образом, что они заподлицо друг с другом в вертикальной плоскости. Если опорный стержень расположен так, что пружинный рычаг прижимается между обоими штифтами к опорным стержням, опорный стержень устойчиво удерживает арматуру и не может быть вытянут вертикально.Если опорный стержень повернуть на угол примерно 90°, штифты перестанут окружать пружинный рычаг как сверху, так и снизу, и опорные стержни можно будет снять.

Недостатком этого известного способа является то, что, с одной стороны, опорные стержни 108 необходимо вручную подвешивать в отверстиях 107 в опорных балках 106 , а с другой стороны, арматурные каркасы 101 также необходимо вручную прикрепить к опорным стержням 108 .

Кроме того, положение опорных стержней 108 и, следовательно, положение арматурных каркасов 101 , подвешенных на опорных стержнях 108 , можно задать в поперечном направлении только в пространственной схеме, заданной положением отверстий 107 в опорных балках арматуры 106 .

Кроме того, перед помещением в литейную форму 100 арматурные каркасы 101 , подвешенные на опорных стержнях 108 , обычно погружают в ванну, содержащую антикоррозийные присадки, чтобы избежать коррозии готовой конструкции. компонент.Опорные стержни , 108, также принудительно погружаются, по меньшей мере, частично в погружную ванну. Необходимо предотвратить постоянное накопление антикоррозионного слоя на стержнях 108 , чтобы обеспечить их повторное использование. Размер петлеобразных застежек адаптирован к диаметру опорных стержней 108 , чтобы максимально уменьшить глубину входа опорных стержней в петлеобразные застежки. Следовательно, перед креплением арматурных каркасов 101 к опорным стержням 108 опорные стержни 108 обычно погружают в парафин на дополнительном предшествующем этапе обработки.Как следствие, предотвращается постоянное прилипание антикоррозионного средства к опорным стержням 108 . После каждого производственного процесса парафин и антикоррозийное средство необходимо снова удалить с опорных стержней 108 на дополнительном этапе обработки. В качестве альтернативы для погружения арматурных каркасов 101 используются другие штифты или крюки, которые должны быть заменены правильными опорными стержнями 108 после процесса погружения.

компонент.Опорные стержни , 108, также принудительно погружаются, по меньшей мере, частично в погружную ванну. Необходимо предотвратить постоянное накопление антикоррозионного слоя на стержнях 108 , чтобы обеспечить их повторное использование. Размер петлеобразных застежек адаптирован к диаметру опорных стержней 108 , чтобы максимально уменьшить глубину входа опорных стержней в петлеобразные застежки. Следовательно, перед креплением арматурных каркасов 101 к опорным стержням 108 опорные стержни 108 обычно погружают в парафин на дополнительном предшествующем этапе обработки.Как следствие, предотвращается постоянное прилипание антикоррозионного средства к опорным стержням 108 . После каждого производственного процесса парафин и антикоррозийное средство необходимо снова удалить с опорных стержней 108 на дополнительном этапе обработки. В качестве альтернативы для погружения арматурных каркасов 101 используются другие штифты или крюки, которые должны быть заменены правильными опорными стержнями 108 после процесса погружения. В любом случае для защиты опорных стержней , 108, необходим, по меньшей мере, дополнительный этап обработки, что приводит к недостаткам, связанным со временем и стоимостью.

В любом случае для защиты опорных стержней , 108, необходим, по меньшей мере, дополнительный этап обработки, что приводит к недостаткам, связанным со временем и стоимостью.

Целью настоящего изобретения является создание способа производства тел из ячеистого или пенобетона с арматурой, предпочтительно изготовленной из стали, при этом процесс является простым, экономичным и автоматизируемым и обеспечивает точную и стабильное расположение арматуры с большей изменчивостью, особенно в поперечном направлении литейной формы.

Кроме того, целью изобретения является изготовление опорной рамы для арматуры, которая служит для удержания арматуры в отливке, заполненной свежим бетонным раствором, и к которой арматура может быть прикреплена простым, быстрым и безопасным способом. способ.

В соответствии с предпочтительным вариантом осуществления способа по настоящему изобретению часть опорного стержня, расположенную выше заданной точки разрыва, вращают вокруг вертикально расположенной продольной оси стержня с помощью автоматического поворотного устройства, которое включает, для например, одна или несколько отверток. Для точения, в частности, верхняя часть опорного стержня прикрепляется к сверлильному патрону шуруповерта, а затем приводится в действие шуруповерт для выполнения функции точения.

Для точения, в частности, верхняя часть опорного стержня прикрепляется к сверлильному патрону шуруповерта, а затем приводится в действие шуруповерт для выполнения функции точения.

В способе согласно изобретению отделенная верхняя часть опорного стержня вытягивается из монолитного бетонного блока и удаляется, тем самым выполняя свою задачу.

Несущие стержни предпочтительно приваривать к арматуре перед использованием последней.

Опорные стержни предпочтительно имеют коническое поперечное сечение в месте излома. Они дополнительно включают по меньшей мере одну, предпочтительно две противоположно расположенные выемки в заданной точке разрыва.Кроме того, используются опорные стержни диаметром от 4 до 10 мм, предпочтительно от 5 до 8 мм.

Предусмотренные опорные стержни предпочтительно состоят из металлов, предпочтительно из стали, особенно из растянутой арматурной стали, и/или из нержавеющей стали, и/или из пластика. Кроме того, опорные стержни предпочтительно являются удлиненным элементом поперечного стержня арматуры. В качестве структурной арматуры используется арматура и/или арматурная сетка и/или арматурные каркасы. Перед использованием арматурную сетку предпочтительно изготавливают путем сварки продольной и поперечной арматуры, при этом каждый из арматурных каркасов изготавливают соответственно из двух арматурных сеток.Арматурная сетка расположена так, что ее продольная и поперечная арматура параллельна друг другу, а опорные стержни каждой из арматурных сеток расположены таким образом, что все опорные стержни в этой конкретной арматурной сетке обращены к одной и той же стороне и предпочтительно выступают за пределы конструкция арматурного каркаса более или менее одинаковой длины. Простые стержнеобразные распорки, расположенные перпендикулярно продольной и поперечной арматуре армирующей сетки, предпочтительно помещают между двумя армирующими сетками ( 1 ) и приваривают к ним.Перед применением арматуры к арматуре, в частности, прикрепляют опорные стержни в виде удлиненных поперечных стержней, при этом в случае арматурной сетки опорные стержни предпочтительно приваривают к продольным арматурам арматурной сетки.

Кроме того, опорные стержни предпочтительно являются удлиненным элементом поперечного стержня арматуры. В качестве структурной арматуры используется арматура и/или арматурная сетка и/или арматурные каркасы. Перед использованием арматурную сетку предпочтительно изготавливают путем сварки продольной и поперечной арматуры, при этом каждый из арматурных каркасов изготавливают соответственно из двух арматурных сеток.Арматурная сетка расположена так, что ее продольная и поперечная арматура параллельна друг другу, а опорные стержни каждой из арматурных сеток расположены таким образом, что все опорные стержни в этой конкретной арматурной сетке обращены к одной и той же стороне и предпочтительно выступают за пределы конструкция арматурного каркаса более или менее одинаковой длины. Простые стержнеобразные распорки, расположенные перпендикулярно продольной и поперечной арматуре армирующей сетки, предпочтительно помещают между двумя армирующими сетками ( 1 ) и приваривают к ним.Перед применением арматуры к арматуре, в частности, прикрепляют опорные стержни в виде удлиненных поперечных стержней, при этом в случае арматурной сетки опорные стержни предпочтительно приваривают к продольным арматурам арматурной сетки.

Верхняя часть опорного стержня удобно отделяется в районе верхнего или нижнего продольного стержня арматурной сетки или каркаса соответственно.

Кроме того, в способе согласно изобретению арматура, снабженная опорными стержнями, предпочтительно вставляется в выравнивающее или позиционирующее устройство, которое представляет собой горизонтальную и предпочтительно прямоугольную опорную плиту.Устройство для выравнивания или позиционирования предпочтительно представляет собой перемещаемую тележку для выравнивания с четырьмя колесами, например рельсовые колеса на нижней стороне опорной плиты. Кроме того, центрирующее или позиционирующее устройство предпочтительно имеет две наружные опорные стенки, проходящие вертикально и параллельные не только друг другу, но и в продольном горизонтальном направлении, а также по меньшей мере одну, предпочтительно от 2 до 20, более предпочтительно от 3 до 8. внутренние опорные стены, которые параллельны внешним опорным стенам. Опорные стены могут быть смещены, специально отрегулированы и автоматически запрограммированы в поперечном горизонтальном направлении. Кроме того, используемое выравнивающее или позиционирующее устройство соответственно имеет стопор или подпятник/стенку, которые проходят в поперечном направлении и расположены на одной из двух поперечных сторон опорных плит. Кроме того, используемое выравнивающее или позиционирующее устройство, соответственно, предпочтительно имеет по меньшей мере центрирующий механизм для центрирования и позиционирования арматурной опорной рамы относительно выравнивающего или позиционирующего устройства.

Опорные стены могут быть смещены, специально отрегулированы и автоматически запрограммированы в поперечном горизонтальном направлении. Кроме того, используемое выравнивающее или позиционирующее устройство соответственно имеет стопор или подпятник/стенку, которые проходят в поперечном направлении и расположены на одной из двух поперечных сторон опорных плит. Кроме того, используемое выравнивающее или позиционирующее устройство, соответственно, предпочтительно имеет по меньшей мере центрирующий механизм для центрирования и позиционирования арматурной опорной рамы относительно выравнивающего или позиционирующего устройства.

Для выравнивания и позиционирования арматуры между каждой парой опорных стенок удобно размещается арматура с перпендикулярно направленными вверх опорными стержнями и предпочтительно размещается на горизонтальной и плоской верхней стороне опорной плиты, при этом после вставки , каждая из арматур выравнивается в поперечном направлении и фиксируется в предпочтительном положении за счет смещения опорных стенок. Перед введением арматуры выравнивающее или позиционирующее устройство, соответственно, предпочтительно наклоняют на угол примерно от 30 до 55°, предпочтительно на 45° вокруг оси, параллельной продольному направлению, а затем отклоняют назад в исходное положение после установки арматуры. .Кроме того, усиливающие элементы предпочтительно прижимаются в продольном направлении к концевому упору для позиционирования.

Перед введением арматуры выравнивающее или позиционирующее устройство, соответственно, предпочтительно наклоняют на угол примерно от 30 до 55°, предпочтительно на 45° вокруг оси, параллельной продольному направлению, а затем отклоняют назад в исходное положение после установки арматуры. .Кроме того, усиливающие элементы предпочтительно прижимаются в продольном направлении к концевому упору для позиционирования.

Выравнивающую тележку с выровненной и закрепленной арматурой предпочтительно подвозят к опорным рамам арматуры или переносят опорную раму арматуры к устройству выравнивания или позиционирования с выровненной и закрепленной арматурой.

Кроме того, арматурная опорная рама, используемая в соответствии с изобретением, предпочтительно имеет контрцентрирующий механизм, соответствующий центрирующему механизму выравнивающего и позиционирующего устройства.Кроме того, предпочтительно для захвата арматуры, которая выровнена и зафиксирована в устройстве для выравнивания и позиционирования, используемая опорная рама арматуры опускается, например, с помощью подъемного крана к верхней части устройства для выравнивания и позиционирования таким образом, чтобы продольная и поперечная балки армирующей опорной рамы были выровнены параллельно и перпендикулярно опорным стенкам выравнивающей тележки соответственно. Опорная рама арматуры позиционируется в горизонтальном направлении с помощью механизмов центрирования и контрцентровки при опускании относительно устройства выравнивания и позиционирования, а также арматуры.

Опорная рама арматуры позиционируется в горизонтальном направлении с помощью механизмов центрирования и контрцентровки при опускании относительно устройства выравнивания и позиционирования, а также арматуры.

Опорную раму арматуры предпочтительно снимать с устройства для выравнивания и позиционирования после того, как концы опорного стержня будут прижаты к арматуре, а затем арматурную конструкцию при необходимости погружают в ванну для погружения с антикоррозийными средствами. Затем или сразу после зажима опорный каркас арматуры вместе с подвешенной арматурой переносят в литейную форму и размещают над ней так, чтобы подвешенная арматура погружалась в литейную форму.

Литой бетонный блок удобно извлекать из литейной формы до или после отделения и удаления верхней части каждого из поддерживающих стержней.

Дополнительные признаки и преимущества изобретения будут очевидны из формулы изобретения и описания, приведенных ниже.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ Изобретение проиллюстрировано более подробно на следующих чертежах. На чертежах показано:

На чертежах показано:

РИС. 1 — армирующая сетка с опорными стержнями, вид сбоку;

РИС.2 — вид сбоку опорного стержня с заданным местом излома;

РИС. 3 — поперечное сечение опорного стержня по линии А-А по фиг. 2;

РИС. 4 — вид в перспективе арматурного каркаса из двух арматурных сеток;

РИС. 5 представляет собой схематический вид в перспективе передней стороны устройства для выравнивания и позиционирования;

РИС. 6 представляет собой схематический вид в перспективе передней стороны части опорной рамы арматуры в соответствии с вариантом осуществления изобретения;

РИС.7 представляет собой схематический вид в перспективе поперечного сечения арматурных удерживающих стержней опорных каркасов арматуры в соответствии с фиг. 6, взятое по линии Б-Б;

РИС. 8 представляет собой схематический вид в поперечном сечении литейной формы с наложенной на нее арматурной опорной рамой в соответствии с вариантом осуществления изобретения и арматурными каркасами, подвешенными в литейную форму;

РИС. 9 представляет собой вид в перспективе поперечного сечения бетонного блока, отлитого и извлеченного из формы для литья в соответствии с вариантом осуществления изобретения, с помощью схематически изображенного силового шуруповерта;

9 представляет собой вид в перспективе поперечного сечения бетонного блока, отлитого и извлеченного из формы для литья в соответствии с вариантом осуществления изобретения, с помощью схематически изображенного силового шуруповерта;

РИС.10 представляет собой схематический вид в поперечном разрезе литейной формы с наложенной на нее арматурной опорной рамой и подвешенными арматурными каркасами в соответствии с технологией предшествующего уровня техники;

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ В способе изготовления согласно изобретению арматурная сетка 1 (фиг. 1) может быть изготовлена на известных автоматических машинах для сварки сетки (не показаны) из продольной 2 и поперечной арматуры. 3 , которые попарно крестятся.Поперечная арматура 3 относится к арматуре арматурной сетки 1 , которая выровнена по вертикали, когда подвесная арматурная сетка 1 погружается в литой профиль 4 (РИС. 8), и, таким образом, обеспечивает взаимосвязь и стабильное расположение продольных стержней 2 арматурной сетки 1 , выровненных по горизонтали и вертикально наложенных друг на друга вровень, а также обеспечивающих повышение прочности на растяжение и изгиб готового элемента конструкции.

8), и, таким образом, обеспечивает взаимосвязь и стабильное расположение продольных стержней 2 арматурной сетки 1 , выровненных по горизонтали и вертикально наложенных друг на друга вровень, а также обеспечивающих повышение прочности на растяжение и изгиб готового элемента конструкции.

Предпочтительно уже во время сварки арматурной сетки 1 для целей изобретения опорные стержни 5 (фиг. 1, 4 , 5 , 8 и 9 ) форму удлиненных поперечных стержней 3 к арматурной сетке 1 , в частности, продольных стержней 2 арматурной сетки 1 , чтобы прочно соединить опорные стержни 5 с арматурной сеткой 1 .Таким образом, каждый из несущих стержней 5 состоит из обычного поперечного стержня 3 нормальной длины и дополнительной площадки подвеса, предусмотренной на поперечном стержне 3 . Опорные стержни 5 имеют такую длину, что по вертикали вверх они выступают за арматурную сетку 1 (фиг. 1), которая впоследствии будет располагаться в литейной форме 4 на заданное расстояние, особенно 50 до 400 мм, предпочтительно от 180 до 200 мм.

Опорные стержни 5 имеют такую длину, что по вертикали вверх они выступают за арматурную сетку 1 (фиг. 1), которая впоследствии будет располагаться в литейной форме 4 на заданное расстояние, особенно 50 до 400 мм, предпочтительно от 180 до 200 мм.

В качестве альтернативы сварке несущие стержни 5 крепятся к арматурной сетке 1 с помощью втулок и/или хомутов, и/или опорных скоб.

Опорные стержни 5 также могут крепиться к внешней арматуре ячеистых и/или пенобетонных тел.

Опорные стержни 5 предпочтительно имеют заданный предел прочности 6 , например, по крайней мере, одна, предпочтительно две противоположные выемки 7 (ФИГ.2 и 3), чтобы образовать коническое поперечное сечение опорных стержней 5 в заданной точке 6 излома. Заданное место разрыва 6 удобно расположено немного выше самого верхнего продольного стержня 2 арматурной сетки 1 .

В качестве альтернативы опорные стержни 5 только сужаются, прижимаются друг к другу или ослабляются другими средствами в заданной точке разрыва 6 .

От двух до 8, в особенности от 5 до 6 опорных стержней 5 целесообразно предусматривать на одну арматурную сетку 1 , при этом арматурная сетка 1 имеет соответствующую длину от 1 до 8 м, предпочтительно от 2 до 6,5 м.

Кроме того, опорные стержни 5 имеют диаметр от 4 до 10 мм, предпочтительно от 5 до 8 мм, и предпочтительно изготавливаются из стали, в частности из растянутой арматурной стали, и/или из высококачественной стали, и/или из пластика.

Кроме того, каждый из армирующих каркасов 8 (ФИГ.4, 5 , 8 и 9 ) могут быть надлежащим образом изготовлены из двух армирующих сеток 1 , соответственно, в текущем способе согласно изобретению. Кроме того, армирующая сетка 1 расположена с их продольными и поперечными стержнями 2 ; 3 параллельно друг другу и напр. простые стержнеобразные распорки 9 , которые выровнены перпендикулярно продольным и поперечным стержням 2 ; 3 арматурной сетки 1 , вставляются между двумя арматурными сетками 1 для соединения и привариваются к арматурной сетке 1 обеими передними сторонами стержнеобразных прокладок 10 .В качестве альтернативы можно также зажать распорки из металла или пластика. Опорные стержни 5 каждой из арматурных сеток 1 расположены таким образом, что все опорные стержни в этой конкретной арматурной сетке обращены к одной и той же стороне и предпочтительно выступают за структуру арматурного каркаса на более или менее одинаковую длину.

Кроме того, армирующая сетка 1 расположена с их продольными и поперечными стержнями 2 ; 3 параллельно друг другу и напр. простые стержнеобразные распорки 9 , которые выровнены перпендикулярно продольным и поперечным стержням 2 ; 3 арматурной сетки 1 , вставляются между двумя арматурными сетками 1 для соединения и привариваются к арматурной сетке 1 обеими передними сторонами стержнеобразных прокладок 10 .В качестве альтернативы можно также зажать распорки из металла или пластика. Опорные стержни 5 каждой из арматурных сеток 1 расположены таким образом, что все опорные стержни в этой конкретной арматурной сетке обращены к одной и той же стороне и предпочтительно выступают за структуру арматурного каркаса на более или менее одинаковую длину.

В соответствии с изобретением изготовленные арматурные каркасы 8 , снабженные опорными стержнями 5 , помещаются в выравнивающее или позиционирующее устройство 11 соответственно (РИС.![]() 5), в котором они расположены и выровнены для поддержки усиливающей опорной/подвесной рамой 12 (ФИГ. 6-8), которая будет описана ниже.

5), в котором они расположены и выровнены для поддержки усиливающей опорной/подвесной рамой 12 (ФИГ. 6-8), которая будет описана ниже.

Выравнивающее или позиционирующее устройство 11 соответственно, напоминающее, например, тележка предпочтительно имеет горизонтальную по существу прямоугольную опорную плиту 14 , нижняя сторона которой имеет четыре колеса 47 , например к нему прикреплены рельсовые колеса. В результате выравнивающее или позиционирующее устройство 11 соответственно предпочтительно представляет собой перемещаемую выравнивающую тележку и/или челнок 13 .Кроме того, выравнивающее или позиционирующее устройство 11 соответственно предпочтительно имеет две внешние опорные стенки 15 , которые проходят вертикально и параллельны не только друг другу, но и вдоль продольного горизонтального направления 23 , а также по меньшей мере одну , предпочтительно от 2 до 13, более предпочтительно от 3 до 6 внутренних опорных стенок 17 , которые параллельны внешним опорным стенкам 15 . Опорные стенки 15 ; 17 служат для выравнивания арматурных каркасов 8 в горизонтальном поперечном направлении и могут перемещаться, в частности, регулироваться и автоматически программироваться предпочтительно в поперечном горизонтальном направлении 20 .

Опорные стенки 15 ; 17 служат для выравнивания арматурных каркасов 8 в горизонтальном поперечном направлении и могут перемещаться, в частности, регулироваться и автоматически программироваться предпочтительно в поперечном горизонтальном направлении 20 .

Упор или подпятник/стенка и т.п. (не показаны), которые проходят в поперечном направлении 20 вертикально вверх от верхней стороны 18 опорной плиты 14 и расположены в одной из две поперечные стороны 19 опорных плит предназначены для размещения арматурных каркасов 8 вдоль поперечного горизонтального направления 20 .

Кроме того, бывшее в употреблении устройство выравнивания или позиционирования 11 соответственно имеет как минимум одну, предпочтительно две, вертикально ориентированные центрирующие балки 21 ; 22 , а также, предпочтительно, две направляющие балки 48 ; 49 , оба из которых служат для центрирования и позиционирования армирующей опорной рамы 12 относительно выравнивающей тележки 13 , которая будет подробно рассмотрена позже. Для этого используются центрирующие балки 21 ; 22 выровнены заподлицо друг с другом предпочтительно в продольном направлении 23 , расположены снаружи одной из наружных и продольных опорных стенок 15 выравнивающего или позиционирующего устройства 11 соответственно, а также имеют такие размеры что они 21 ; 22 выступают над опорными стенками 15 в вертикальном направлении. Позиционирующие балки 48 , 49 аналогичным образом выровнены заподлицо друг с другом предпочтительно в продольном направлении 23 , расположены снаружи от другой внешней и продольной опорной стенки 15 выравнивающего или позиционирующего устройства 11 , соответственно, а также иметь такие размеры, чтобы они выступали над опорными стенками 15 в вертикальном направлении.

Для этого используются центрирующие балки 21 ; 22 выровнены заподлицо друг с другом предпочтительно в продольном направлении 23 , расположены снаружи одной из наружных и продольных опорных стенок 15 выравнивающего или позиционирующего устройства 11 соответственно, а также имеют такие размеры что они 21 ; 22 выступают над опорными стенками 15 в вертикальном направлении. Позиционирующие балки 48 , 49 аналогичным образом выровнены заподлицо друг с другом предпочтительно в продольном направлении 23 , расположены снаружи от другой внешней и продольной опорной стенки 15 выравнивающего или позиционирующего устройства 11 , соответственно, а также иметь такие размеры, чтобы они выступали над опорными стенками 15 в вертикальном направлении. Балки центрирующие и позиционирующие 21 ; 22 ; 48 ; 49 предпочтительно имеют одинаковую высоту. Центрирующие стержни 21 ; 22 дополнительно имеют вертикальное центрирующее отверстие 24 , 25 на передней и верхней стороне соответственно, при этом одно из центрирующих отверстий 24 предпочтительно выполнено в виде цилиндрического отверстия, а другое центрирующее отверстие 25 в виде щелевого отверстия, проходящего в продольном направлении 23 .В случае компоновки только с одной центрирующей балкой центрирующее отверстие предпочтительно выполнено многоугольным, особенно прямоугольным в поперечном сечении (не показано).

Балки центрирующие и позиционирующие 21 ; 22 ; 48 ; 49 предпочтительно имеют одинаковую высоту. Центрирующие стержни 21 ; 22 дополнительно имеют вертикальное центрирующее отверстие 24 , 25 на передней и верхней стороне соответственно, при этом одно из центрирующих отверстий 24 предпочтительно выполнено в виде цилиндрического отверстия, а другое центрирующее отверстие 25 в виде щелевого отверстия, проходящего в продольном направлении 23 .В случае компоновки только с одной центрирующей балкой центрирующее отверстие предпочтительно выполнено многоугольным, особенно прямоугольным в поперечном сечении (не показано).

Для выравнивания и позиционирования арматуры 8 между каждой парой опорных стенок 15 вставлена арматура 8 с перпендикулярно направленными вверх опорными стержнями 5 ; 17 и размещается на горизонтальной и плоской верхней стороне 18 опорной плиты 14 . Арматурные каркасы 8 и несущие стены 15 ; 16 имеют такие размеры, что по крайней мере опорные стержни 5 выступают над опорными стенками 15 ; 16 в вертикальном направлении.

Арматурные каркасы 8 и несущие стены 15 ; 16 имеют такие размеры, что по крайней мере опорные стержни 5 выступают над опорными стенками 15 ; 16 в вертикальном направлении.

После установки каждый из арматурных каркасов 8 выравнивается и фиксируется в предпочтительном положении путем смещения опорных стенок 15 ; 17 в поперечном направлении 20 .Позиционирование арматурных каркасов 8 вдоль продольного направления 23 осуществляется путем толкания арматурных каркасов 8 , которые вставляются между опорными стенками 15 ; 17 , в продольном направлении 23 до стопорного кольца. Каждый из армирующих каркасов 8 толкается либо вручную, либо с помощью скользящего устройства, предназначенного для этой цели, напр. кран, манипулятор или манипулятор, который взаимодействует с e.г. выступающие опорные стержни 5 .

кран, манипулятор или манипулятор, который взаимодействует с e.г. выступающие опорные стержни 5 .

Арматурные каркасы 8 автоматически позиционируются в вертикальном направлении путем размещения на верхней стороне 18 опорной плиты 14 .

В качестве альтернативы, перед установкой арматурных каркасов 8 выравнивающее или позиционирующее устройство 11 , соответственно, наклоняют предпочтительно на угол от 30 до 55°, более предпочтительно на 45° вокруг оси, параллельной продольное направление 23 .Как следствие, арматурные каркасы 8 автоматически скользят вниз вдоль одной из опорных стенок 15 ; 17 за счет силы тяжести и, таким образом, автоматически позиционируются как в вертикальном, так и в поперечном направлениях 20 . Выравнивание в продольном направлении происходит аналогично вышеупомянутому способу либо до, либо после того, как выравнивающее или позиционирующее устройство 11 , соответственно, отклоняется назад в исходное положение.

Арматурные каркасы 8 выровнены по горизонтали и вертикали и расположены в соответствии с их впоследствии предпочтительным положением в литейной форме 4 . Это предпочтительное положение в литейной форме определяется предпочтительным положением в отлитых конструктивных элементах. После этого установленные арматурные каркасы можно будет удерживать на опорной раме арматуры 12 на следующем этапе.

Усилительная опорная рама 12 (РИС.6-8) предпочтительно имеет прямоугольную форму и имеет внешнюю раму ( 44 ), имеющую две горизонтально проходящие продольные балки 26 ; 27 и два поперечных стержня 28 (показан только один из них), которые также проходят горизонтально и перпендикулярно продольным балкам 26 ; 27 . Арматурная опорная рама 12 дополнительно имеет по меньшей мере одну, предпочтительно от 2 до 8, более предпочтительно от 5 до 6 арматурных подвесных и/или опорных балок 29 , которые проходят через внешнюю раму 44 в поперечном горизонтальном направлении 20 мостообразным образом, а также связанным с внешней рамой 44 предпочтительно линейно-смещаемым образом вдоль продольного горизонтального направления 23 . Например, опорные балки 29 крепятся к продольным балкам 26 ; 27 с помощью винтов или зажимов.

Например, опорные балки 29 крепятся к продольным балкам 26 ; 27 с помощью винтов или зажимов.

В соответствии с изобретением каждая из усиливающих опорных балок 29 или один или несколько элементов внешней рамы ( 26 ; 27 ; 28 ) снабжены по меньшей мере зажимным элементом и/или механизмом , с помощью которых один или несколько поддерживающих стержней 5 могут быть захвачены, зажаты и поддержаны за их верхний конец или концевую область 30 (ФИГ.1, 2 , 4 , 5 и 7 — 9 ), который выступает за пределы арматурных каркасов 8 и выравнивающей тележки 13

Зажимное оборудование, например, два вертикально расположенных зажимных приспособления 31 ; 32 (РИС. 6 и 7), которые изготовлены, например, из металлические или пластмассовые и выровненные в продольном направлении 23 арматурной опорной рамы 12 заподлицо и вплотную друг к другу, а также хотя бы одна из которых может быть смещена относительно другой в продольном направлении 23 усиливающей опорной рамы 12 .В результате между двумя зажимными стержнями 31 образуется регулируемая по ширине зажимная щель 33 , которая открыта снизу и, предпочтительно, также сверху; 32 . Если две прижимные планки 31 ; 32 сконструированы и расположены таким образом, что зажимной зазор 33 также открыт сверху, допуски длины опорных стержней 5 , вставляемых в зажимной зазор 33 , не имеют значения.

6 и 7), которые изготовлены, например, из металлические или пластмассовые и выровненные в продольном направлении 23 арматурной опорной рамы 12 заподлицо и вплотную друг к другу, а также хотя бы одна из которых может быть смещена относительно другой в продольном направлении 23 усиливающей опорной рамы 12 .В результате между двумя зажимными стержнями 31 образуется регулируемая по ширине зажимная щель 33 , которая открыта снизу и, предпочтительно, также сверху; 32 . Если две прижимные планки 31 ; 32 сконструированы и расположены таким образом, что зажимной зазор 33 также открыт сверху, допуски длины опорных стержней 5 , вставляемых в зажимной зазор 33 , не имеют значения.

Длина зажимных планок 31 ; 32 предпочтительно иметь такие размеры, чтобы они по существу проходили по всей длине усиливающей опорной балки 29 .

Кроме того, каждая из двух прижимных планок 31 ; 32 предпочтительно имеет два наложенных друг на друга бурта 34 , которые проходят в поперечном направлении и выступают в зажимной зазор 33 , при этом буртики 34 двух зажимных стержней 31 ; 32 расположены парами противоположно расположенных буртиков, тем самым сужая зажимной зазор 33 в этих областях (РИС.7). Таким образом, опорные стержни 5 зажимаются только между двумя противоположно обращенными буртиками 34 , в результате чего усилие зажима увеличивается.

Смещение и фиксация прижимных планок 31 ; 32 по отношению друг к другу происходит посредством натяжения пружины и/или пневматически и/или гидравлически, при этом усилие зажима регулируется.

В отличие от зажимных планок 31 ; 32 , зажимные устройства представляют собой отдельные захваты, имеющие два удерживающих зажима, которые могут перемещаться навстречу друг другу для зажима концов опорного стержня 30 , а также предпочтительно перемещаться в поперечном направлении 20 вдоль соответствующей арматурной опоры балка 29 , при этом на одну опорную балку 29 армирования приходится несколько захватов (не показано).

Кроме того, усиливающая опорная рама 12 имеет как минимум один, предпочтительно два центрирующих штифта 35 , которые проходят вертикально вниз. Центрирующие штифты 35 предпочтительно расположены под продольными балками 27 , при этом оба они предпочтительно предназначены для одной продольной балки 27 . Кроме того, оба центрирующих штифта 35 расположены и спроектированы относительно центрирующих отверстий 24 ; 25 устройства выравнивания и позиционирования 11 .В частности, верхняя часть центрирующих штифтов 35 имеет прямоугольное или многоугольное поперечное сечение или цилиндрическую форму в зависимости от расположения соответствующих центрирующих отверстий 24 , 25 .

Для захвата арматурных каркасов 8 , которые выровнены и зафиксированы в устройстве для выравнивания и позиционирования 11 , опорная рама арматуры 12 опущена, например, с помощью крана к верхней части устройства для выравнивания и позиционирования 11 таким образом, чтобы продольное 26 ; 27 и поперечные балки 28 арматурной опорной рамы 12 параллельно и перпендикулярно опорным стенам 15 ; 17 выравнивающей тележки 13 соответственно. При расположении выравнивающего и позиционирующего устройства 11 в виде выравнивающей тележки 13 последняя вместе с установленными и закрепленными арматурными каркасами 8 сначала приводится в движение, т.е. на направляющих к армирующей опорной раме 12 , что повышает гибкость и существенно упрощает процесс.

При расположении выравнивающего и позиционирующего устройства 11 в виде выравнивающей тележки 13 последняя вместе с установленными и закрепленными арматурными каркасами 8 сначала приводится в движение, т.е. на направляющих к армирующей опорной раме 12 , что повышает гибкость и существенно упрощает процесс.

Точное горизонтальное центрирование и позиционирование арматурной опорной рамы 12 по отношению к выравнивающему и позиционирующему устройству 11 и, таким образом, арматурным каркасам 8 осуществляется путем вставки центрирующих штифтов 35 в центрирующие отверстия 24 ; 25 при опускании опорной рамы усиления 12 .С помощью центрирующих штифтов 35 и соответствующих центрирующих отверстий 24 ; 25 , опорная рама арматуры 12 , в частности опорные балки арматуры 29 с прижимными планками 31 ; 32 , а также арматурные каркасы 8 располагаются друг к другу таким образом, чтобы концы опорного стержня 30 входили в зажимные зазоры 33 при опускании арматурной опорной рамы 12 .

Вертикальное позиционирование опорной рамы усиления 12 осуществляется путем установки опорной рамы усиления 12 на центрирующий элемент 21 ; 22 , а также направляющие 48 ; 49 .

После того, как опорная рама 12 займет заданное положение по вертикали, зажимные планки 31 ; 32 соответствующим образом перемещаются друг к другу, а концы опорных стержней зажимаются между этими зажимными стержнями.

Вследствие этого опорные стержни 5 и, таким образом, каждый из арматурных каркасов 8 жестко соединены с опорной балкой арматуры 29 опорной арматурной рамы 12 таким образом, что их относительное смещение или поворот вдоль как в горизонтальном, так и в вертикальном направлениях. Таким образом, арматурные каркасы 8 плотно прижаты к арматурной опорной раме 12 с возможностью смещения и крутящего момента, но разъемным образом.

Наконец, выравнивающая тележка 13 вместе с опорной рамой для арматуры 12 , а также арматурными каркасами 8 могут быть дополнительно подведены к известному антикоррозийному погружному оборудованию (не показано) или к опорной раме для арматуры . 12 вместе с подвесными арматурными каркасами 8 можно поднять с устройства для выравнивания и позиционирования 11 с помощью крана и при необходимости переместить в погружное оборудование.Также возможно использование непрерывных цепных конвейеров. В антикоррозионном погружном оборудовании поднятые арматурные каркасы 8 погружаются в иммерсионную ванну с антикоррозионными средствами. Опорные стержни 5 также вынуждены хотя бы частично погружаться в погружную ванну. В качестве альтернативы, арматурные каркасы 8 обрабатываются антикоррозионным составом. Арматурные каркасы 8 не обрабатываются антикоррозионными средствами при использовании нержавеющей стали. В качестве альтернативы, арматурные каркасы можно покрыть антикоррозийным составом перед тем, как вставить их в направляющую тележку 13 .

В качестве альтернативы, арматурные каркасы можно покрыть антикоррозийным составом перед тем, как вставить их в направляющую тележку 13 .

После опционально используемого антикоррозионного погружного оборудования арматурную опорную раму 12 вместе с арматурными каркасами 8 желательно транспортировать с помощью крана в любую, предпочтительно прямоугольную, литейную форму 4 (РИС. 8) с открытым верхом и размещают на нем таким образом, чтобы подвесные арматурные каркасы 8 погружались в форму 4 .В частности, продольные и поперечные балки 26 ; 27 ; 28 арматурной опорной рамы 12 размещаются на двух вертикальных продольных стенках 37 ; 38 и две вертикальные поперечные стенки (не показаны) литейной формы соответственно. Позиционирование арматурной опорной рамы 12 и, следовательно, арматурных каркасов 8 в литейной форме 4 осуществляется с помощью центрирующих штифтов 35 , которые предусмотрены на арматурной опорной раме 12. и введены в соответствующие центрирующие выемки (не показаны) в продольных стенках 37 ; 38 литейной формы.При этом важно отметить, что подвесные арматурные каркасы 8 достаточно отделены как от горизонтального основания литейной формы 36 , так и от продольных стенок 37 ; 38 и поперечные стенки изложницы. Кроме того, арматурные каркасы 8 должны быть подвешены таким образом, чтобы они в достаточной степени погружались в литейную форму 4 и оставались достаточно ниже поверхности расширяемого бетонного блока, таким образом, обеспечивая полное ограждение арматурных каркасов 8 у бетонной крышки.