Изготовление арболитовых блоков: Технология производства арболита

Технология производства арболита

ТЕХНОЛОГИЯ «РУССКИЙ АРБОЛИТ»

Компания «Русский Арболит» совместно с партнёрами является автором технологии массового производства строительных материалов из арболита. В её основе лежит тщательная подготовка древесного сырья и особый метод формовки изделий из арболитовой смеси. Вместе с конструкторскими бюро и производителями нестандартного оборудования мы проектируем и производим специализированные линии для производства арболита по нашей фирменной технологии.

На этой странице мы вкратце расскажем про ключевые моменты технологии «Русский Арболит», полную инструкцию и обучение мы предоставляем только нашим производителям сети.

Хороший арболитовый блок – это правильное сырье, специализированное оборудование и неукоснительное соблюдение технологий. При отклонении от любого из требований мы получаем блок, который не обладает правильной геометрией или нужными тепловыми, звукоизоляционными и прочностными характеристиками.

Отбор и подготовка сырья для арболита

Как и в любом производстве, от правильно выбранного сырья и его обработки зависит качество конечного продукта. Арболит тут не исключение. Скорее наоборот, этот материал требует внимательного отношения к подбору сырья и щепетильному походу к каждому этапу его подготовки.

Сортировка древесины

Основой правильного арболита является древесина. Без примесей песка и различных добавок. Допускается наличие коры не более 5%. Для переработки используются исключительно хвойные породы дерева, в них меньше всего сахаров, которые являются «цементными ядами» и мешают отвердеванию цемента в смеси.

На производство завозятся отходы пилорам: горбыль или срезки. Не рекомендуется использовать для сырья древесные поддоны, бывшие в употреблении. Также не допускается применять горелый лес и древесину с очагами поражения плесенью.

Дробление щепы

В начале 90-х годов мы начали работу над изучением оптимальной формы щепы. Опытным путем было определено, что для арболита с самоармирующей внутренней структурой оптимальна плоская игольчатая форма щепки. Если щепа будет слишком мелкой, пропадёт изгибная прочность блока. При крупном размере снижается марочная прочность блоков.

Опытным путем было определено, что для арболита с самоармирующей внутренней структурой оптимальна плоская игольчатая форма щепки. Если щепа будет слишком мелкой, пропадёт изгибная прочность блока. При крупном размере снижается марочная прочность блоков.

Поэтому совместно с сибирской компанией, специализирующейся на производстве дробильного оборудования, был разработан первый в России арболитовый измельчитель древесины. Определенная форма ножей у диско-молотковой системы в сочетании с калибровочным ситом дает оптимальную для арболитового блока щепу.

Сепарация щепы

При производстве легких бетонов с различными наполнителями есть прямая корреляция между размером частицы наполнителя и конечной марочной прочностью бетона. Чем меньше диаметр частиц, тем больше нужно нужно цемента, чтобы эффективно обволакивать их поверхность для связывания частиц друг с другом.

Поэтому, при проектировании нашего щепореза мы учли это явление и добавили в конструкцию лопастной вентилятор, который отделяет в воздушном потоке мелкую стружку и опил. Для дополнительной сепарации рекомендуется применять сепаратор-сеялку, это позволяет снизить потребление цемента до 20%. Это обосновано экономическим эффектом при производстве арболитовых блоков.

Для дополнительной сепарации рекомендуется применять сепаратор-сеялку, это позволяет снизить потребление цемента до 20%. Это обосновано экономическим эффектом при производстве арболитовых блоков.

Увлажнение древесины

Роль уровня влажности щепы при производстве имеет большое значение. При недостатке воды для затворения цемента значительно снижается марочная прочность готового изделия. Поэтому на предприятиях «Русского Арболита» работает технолог, который определяет влажность каждой партии древесины и делает специальные пропорциональные расчёты при подготовке арболитовой смеси.

Минерализация щепы для арболита

Древесина – это органика и арболит является бетоном на органических заполнителях. Как известно, арболит – весьма капризный строительный материал, который требует к себе внимания. Виной тому его сложный химический состав и структура древесины.

При производстве арболита в щелочной среде цементного теста проявляется химическая агрессивность заполнителя растительного происхождения по отношению к цементу. Еще в советское время проводились исследования ученых, направленных на нейтрализацию их вредного влияния. В работах Исаака Наназашвили подробно описано какое вредное воздействие на арболит оказывают легкорастворимые простейшие сахара: сахароза, глюкоза, фруктоза. Количество и активность «цементных ядов» напрямую зависит от породы древесины, времени года и сроков ее хранения.

Еще в советское время проводились исследования ученых, направленных на нейтрализацию их вредного влияния. В работах Исаака Наназашвили подробно описано какое вредное воздействие на арболит оказывают легкорастворимые простейшие сахара: сахароза, глюкоза, фруктоза. Количество и активность «цементных ядов» напрямую зависит от породы древесины, времени года и сроков ее хранения.

Технология компании «Русский Арболит» в сотрудничестве с Ивановским государственно химико-технологическим университетом определили наиболее безопасный и экономически обоснованный нейтрализатор «цементных ядов» и оптимальное его количество. Все производители арболита федеральной сети «Русский Арболит» получают чёткие рекомендации и точный пропорциональный состав минерализатора.

Процесс производства арболитовых блоков

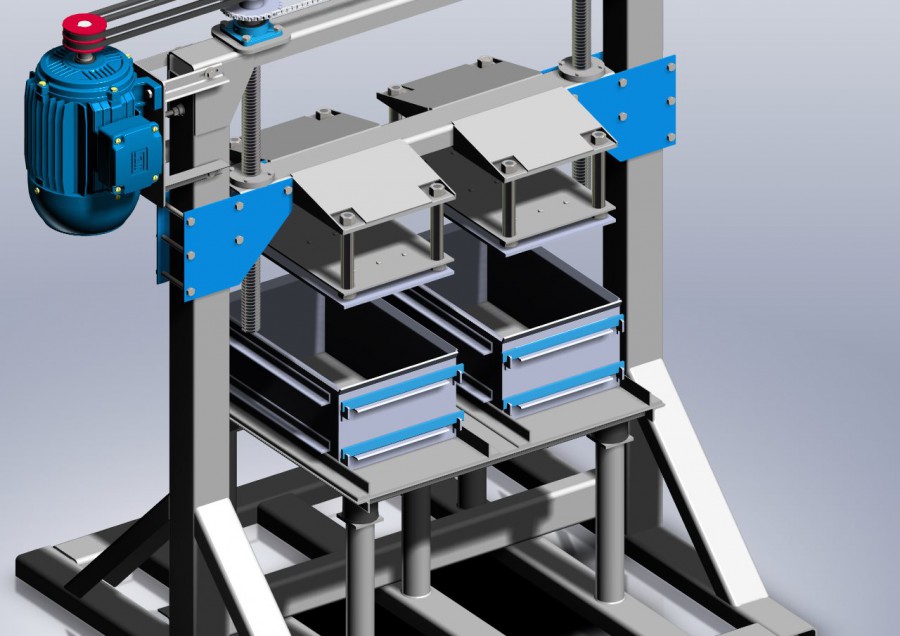

Для изготовления изделий из арболита требуется отформовать смесь щепы и цемента – придать ей форму конечного продукта. Технология формовки «Русского Арболита» направлена на получение изделий повышенной точности и серийного качества. Для этого мы запечатываем арболитовую смесь на 8–12 часов в стальных формах. Более 10 лет назад в тесном сотрудничестве с компанией «ОКБ Сфера» мы разработали и внедрили на рынке первый вибропресс для арболита. Сегодня же мы производим мощный производственный арболитовый комплекс, на котором уже работают десятки наших партнеров по всей России.

Для этого мы запечатываем арболитовую смесь на 8–12 часов в стальных формах. Более 10 лет назад в тесном сотрудничестве с компанией «ОКБ Сфера» мы разработали и внедрили на рынке первый вибропресс для арболита. Сегодня же мы производим мощный производственный арболитовый комплекс, на котором уже работают десятки наших партнеров по всей России.

Выбор форм для блоков

Для получения арболитовых блоков или панелей с ровным гранями требуется использование прочных стальных форм с надежными элементами фиксации. Мы самостоятельно производим такие формы на станках лазерной резки. Это гарантирует точный раскрой метала.

Так как наша технология подразумевает прессование под воздействием вибрации, для изготовления форм применяется металл увеличенной толщины. Поэтому, для производства арболита по нашей технологии, различные формы от пенобетонных блоков не подходят.

Распалубка и подготовка форм

Качество поверхности изделий из арболита зависит от предварительной подготовки форм. Перед использованием требуется их очистка после распалубки и обработка эмульсолом марки ЭКС-2 или ЭКС-А. Можно применять другой аналогичный составом для смазки опалубки. Главное, чтобы состав соответствовал нормативам ГОСТ 6243-75 и ГОСТ 2517-2012. На предприятиях сети «Русский Арболит» в качестве смазки форм запрещено использование отработанного машинного масла.

Перед использованием требуется их очистка после распалубки и обработка эмульсолом марки ЭКС-2 или ЭКС-А. Можно применять другой аналогичный составом для смазки опалубки. Главное, чтобы состав соответствовал нормативам ГОСТ 6243-75 и ГОСТ 2517-2012. На предприятиях сети «Русский Арболит» в качестве смазки форм запрещено использование отработанного машинного масла.

Раз в месяц требуется обслуживание форм, осмотр сварных швов и элементов замка. Тотальная очистка от цементного камня на внутренних плоскостях и в углах форм.

Дозирование сырья

Прочность арболита и его теплотехнические свойства напрямую зависят от точности дозировки готового сырья. Для древесной щепы применяется мерная емкость, рассчитанная по литражу на один замес в бетоносмесителе. Для цемента мы рекомендуем нашим партнерам применять систему точной электронной дозации, основанной на использовании тензометрических датчиков.

Минерализатор разводится в определенной пропорции с водой, которая применяется для затворения цемента. Подача раствора на линии «Русский Арболит 2» осуществляется автоматически, с помощью насосной станции и системы форсунок, смонтированных на корпусе бетоносмесителя.

Подача раствора на линии «Русский Арболит 2» осуществляется автоматически, с помощью насосной станции и системы форсунок, смонтированных на корпусе бетоносмесителя.

Подготовка арболитовой смеси в бетоносмесителе

Для достижения гомогенности арболитовой смеси применяются плугообразные лопасти на активаторах бетоносмесителя. Такая форма оптимально подходят для тщательного перемешивания и переворачивания древесной щепы внутри смесителя. Обычные бетоносмесители для производства арболитовой смеси не подходят. Их лопасти не промешивают смесь в полном объеме, а проталкивают смесь подобно отвалу бульдозера. Поэтому щепу требуется разрезать и проворачивать, так работает плуг в сельском хозяйстве.

При подготовке смеси нужно следить за влажностью щепы. Только опытный технолог в состоянии определить, требует ли смесь долива воды и точно настроить дозатор, в зависимости от первичной влажности партии сырья.

Время замеса тоже имеет значение, поэтому компания «Русский Арболит» проводит обучение и консультирует своих будущих партеров, помогая наладить выпуск качественной продукции.

Формовка смеси и получение арболитовых блоков

По достижении готовности арболитовой смеси, на вибропресс для арболита монтируются пустые стальные формы. Далее их наполняют с чередованием вибрации и подачи смеси. Это очень важно, потому что позволяет получать изделия из арболита с одинаковой по всему объему плотностью.

Время вибрации зависит от объема производимого изделия и его назначения: конструкционного или теплоизоляционного.

После заполнения форм их укрывают контактными пластинами, которые зажимаются прессом. Далее пластины надежно фиксируются в формах, тем самым арболитовая смесь полностью запечатывается со всех сторон, обеспечивая минимальное отклонение ребер от прямолинейности и граней от плоскостности.

Далее форму с арболитом снимают с вибростола и вывозят на сушильный склад.

Штабелирование форм и сушка блоков

После формовки арболит должен набрать начальную передаточную прочность. Для этого формы вывозятся в теплое помещение сушильной камеры. Время выдержки составляет от 8 до 12 часов, в зависимости от температуры внутри помещения.

Для этого формы вывозятся в теплое помещение сушильной камеры. Время выдержки составляет от 8 до 12 часов, в зависимости от температуры внутри помещения.

Для экономии площади сушильной камеры в конструкции форм нами предусмотрено их складирование друг на друга через деревянные бруски сечением не менее 3 на 3 см.

После набора прочности происходит распалубка форм и извлечение изделий из арболита с последующим их укладыванием на деревянные паллеты. Упаковка блоков аналогична упаковке других строительных блоков из ячеистых и легких бетонов.

Планируете начать производство арболита? Обращайтесь к нам!

| Начать производство |

Изготовление арболита своими руками: технология производства и самостоятельные работы

0 votes

+

Голос за!

—

Голос против!

Поэтапная технология изготовления арболита предвидит подготовку основания, определения компонентов и состава блочного материала. В данной статье рассмотрим особенности производства своими руками с применением необходимого оборудования, расчета массы и заливки.

В данной статье рассмотрим особенности производства своими руками с применением необходимого оборудования, расчета массы и заливки.

Оглавление:

- Преимущества и недостатки арболита

- Технология производства арболита

- Подготовка основания для работы

- Компоненты и состав арболита

- Процесс и принципы изготовления

- Оборудование: применение на практике

- Блочные формы для арболита

- Процесс производства своими руками

- Советы экспертов при изготовлении блоков своими руками

Преимущества и недостатки арболита

Для многих строителей арболитные блоки являются ценным и качественным материалом для возведения домов. Главная особенность теплоизоляционных свойств позволяет из раствора производить напольные листы. Технология изготовления и принципы выдержки и сушки блоков предоставляют арболиту некоторые преимущества:

1. Прочность материала составляет 600-650 кг/м3, что по компонентной структуре не уступает иному строительному материалу. Главной особенностью является пластичность, что формируется в результате использования древесины, которая качественно армирует блоки. Таким образом, арболит не трескается под тяжестью иных материалов, а может только слегка деформироваться сохраняя общую систему конструкции.

Главной особенностью является пластичность, что формируется в результате использования древесины, которая качественно армирует блоки. Таким образом, арболит не трескается под тяжестью иных материалов, а может только слегка деформироваться сохраняя общую систему конструкции.

2. Стойкость к низким температурам, что очень важно в процессе возведения дома и его эксплуатации. Дело в том, что если здание нагреется и замерзнет несколько раз, то это не повлияет на качество материала. Фактически дом из арболита может простоять минимум 50 лет в любые погодные условия. Конструкции из пеноблоков не имеют подобных свойств, ведь при постоянном замораживании они быстро потеряют свою функциональность.

3. Арболит не поддается воздействию углекислого газа, так что не стоит беспокоиться о карбонизации блоков, ведь их структура не позволит превратиться материалу в мел.

4. Теплопроводность блоков свидетельствует о популярности материала. Сравнивая показатели, стоит отметить, что стена из арболита в 30 см равняется 1 метру толщины кирпичной кладке.

5. Звукоизоляционные свойства свидетельствуют о высоком коэффициенте поглощения арболита, который составляет от 0,7 до 0,6. Для сравнения древесина имеет показатели 0,06 -0,1, а кирпич немного больше около 0,04-0,06.

7. Арболит является экологически чистым и долговечным строительным материалом, что определяет компонентный состав блоков. После возведения дома он не образует плесень и грибок на стенах.

8. Материал является безопасным, так он не воспламенятся.

9. Арболитные блоки легко применять в строительных работах, поскольку без труда в них можно забить гвозди, просверлить отверстие, использовать шурупы и так далее. Внешняя структура материала позволяет покрывать его штукатуркой без использования специальных сеток и дополнительных утеплителей.

Мы рассмотрели преимущества арболитных блоков, но для полного воссоздания картины о данном строительном материале приведем некоторые недостатки:

1. Стеновая панель может не выделяться точными геометрическими параметрами, от чего для восстановления ровности стены используют вагонку, сайдинг или гипсокартон, а сверху все отделяют штукатуркой.

2. Блоки не являются дешевым строительным материалом, ведь изготовление щепы для арболита требует некоторых затрат. Делая расчеты по сравнению из газобетоном, данный строительный материал обойдется только на 10-15 процентов дороже, что не формирует полное преимущество.

Технология производства арболита

Изготовление арболита требует следованию технологиям производства с расчетом состава и объема для одного блока. Арболитные блоки представляют собой строительный материал простой по компонентному составу, в который входят древесина, вода, опилки, цемент и другие предметы.

Главной основой для производства считается древесная щепа. Составная часть арболитового блока определяет его прочность и устойчивость к повреждениям, что высчитывается высшим уровнем, чем у пено- или газоблоков. Производство в домашних условиях осуществить не сложно, однако необходимо придерживаться распределения массы предмета и следовать инструкции.

Составная часть арболитового блока определяет его прочность и устойчивость к повреждениям, что высчитывается высшим уровнем, чем у пено- или газоблоков. Производство в домашних условиях осуществить не сложно, однако необходимо придерживаться распределения массы предмета и следовать инструкции.

Подготовка основания для работы

Основной составляющей для изготовления щепы для арболита является соотношение пропорций стружки и опилок – 1:2 или 1:1. Все предметы хорошо высушивают, для чего их помещают на 3 – 4 месяца на свежий воздух, время от времени обрабатывая известью и переворачивая.

Примерно на 1 кубический метр средства потребуется около 200 литров извести 15-ти процентной. В них помещают все щепы на четыре дня и перемешивают их от 2 до 4 раз на день. Все работы проводятся с целью убрать сахар с древесины, который может спровоцировать гниение блоков. Щепу приобретают в готовом виде, однако, с помощью щепорезов можно сделать самостоятельно.

Компоненты и состав арболита

Компонентный состав арболита является самым важным этапом технологии производства и требует внимательного соотношения всех материалов. При изготовлении блоков важно следить за качеством и разновидностью приобретаемых материалов, которые определяют готовый строительный материал. После процесса изготовления в щепу добавляют следующие материалы, такие как:

При изготовлении блоков важно следить за качеством и разновидностью приобретаемых материалов, которые определяют готовый строительный материал. После процесса изготовления в щепу добавляют следующие материалы, такие как:

- известь гашеную;

- жидкое стекло растворимое;

- портландцемент;

- хлористый калий;

- алюминий и сернокислый кальций.

Производство арболита в пропорциях представлено в таблице 1. Стоит учесть, что для всех компонентов масса рассчитана на четыре процента доли цемента. Данная компоновка помогает сохранить огнеупорность предмета и придает пластичности.

Таблица 1. Состав арболита по объему

| Марка арболита | Цемент (М400) | Кол-во извести | Кол-во песка | Кол-во опилок | Получаемая плотность (кг/м3) |

| 5 | 1 | 1,5 | — | 15 | 300-400 |

| 10 | 1 | 1 | 1,5 | 12 | 600-700 |

| 15 | 1 | 0,5 | 2,5 | 9 | 900-1000 |

| 25 | 1 | — | 3 | 6 | 1200-1300 |

Процесс и принципы изготовления

Оптимальные параметры блоков для технологии производства арболита составляют 25х25х50 сантиметров. Установленные размеры удобны при кладке стен домов, а также в процессе промышленности. Заливка блока состоит из трех рядов смеси и арболита, после каждого этапа необходимо уплотнять раствор молотком, отделанным жестью.

Установленные размеры удобны при кладке стен домов, а также в процессе промышленности. Заливка блока состоит из трех рядов смеси и арболита, после каждого этапа необходимо уплотнять раствор молотком, отделанным жестью.

Излишняя масса свертывается при содействии шпателя. Выдерживается блок при температуре 18 градусов тепла на раскрытом воздухе. По истечении суток арболит выстукивается из формы на ровную поверхность, где он скрепляется на протяжении 10 дней.

Оборудование: применение на практике

Для производства необходимо разное снабжение, например, станки для изготовления арболита, которые выбираются в соответствии с объемом продукции и количества сырья. Технология промышленного процесса должна отвечать требованиям и критериям СН 549-82 и ГОСТу 19222-84. В качестве основного материала для выработки выступают хвойные деревья. Раздробление древесины происходит с помощью рубильных машин, таких как РРМ-5, ДУ-2, а более скрупулезное дробление осуществляется на оборудовании ДМ-1.

Арболитовую смесь подготавливают со смесителями и растворителями различного цикличного воздействия на материал. Подвозят большие объемы обработанной смеси к формам с помощью приспособления в качестве бетонораздатчиков или кюбелей. Подъем или опускание машины должно осуществляться при параметрах 15о по верхнему подъему и 10о по нижнему, а скорость оборудования рассчитывается в 1 м/с. Разлив арболитовой смеси по формам делают на высоте до 1 метра.

Уплотнения раствора производят с содействием вибропреса или ручной трамбовки. Для производства небольшого количества блоков нужно применить мини-станок. Изготовление своими руками арболита не представляет особых трудностей, однако на промышленных объектах применяется специальное оборудование по смешиванию, изготовления блоков. На некоторых заводах присутствуют тепловые камеры с ИК-излучением или ТЭНом, что позволяет определить нужную температуру для высыхания блоков.

Блочные формы для арболита

Существуют разные блочные формы для обработки арболита, а примерные величины могут составлять: 20х20х50 см или 30х20х50 см. Выпускаются предметы и прочих размеров, особенно для постройки вентиляционных систем, покрытий и так далее. Формы можно приобрести в строительных магазинах или же подготовить все своими руками. Для этого, используют доски толщиной в 2 сантиметра, которые скрепляют до образования определенной конструкции. Внешне форма отделывается фанерой, или пленкой.

Выпускаются предметы и прочих размеров, особенно для постройки вентиляционных систем, покрытий и так далее. Формы можно приобрести в строительных магазинах или же подготовить все своими руками. Для этого, используют доски толщиной в 2 сантиметра, которые скрепляют до образования определенной конструкции. Внешне форма отделывается фанерой, или пленкой.

В зависимости от класса арболитовые блоки применяют в малоэтажном строительстве для возведения несущих стен, перегородок, а также для теплоизоляциии и звукоизоляции конструктивных элементов здания.

Процесс производства своими руками

Рассмотрев технологию изготовления состава арболита, можно приступать к выполнению работы самостоятельно. Для начала потребуются некоторые материалы и оборудование:

- специальный лоток для смеси;

- падающий и вибрирующий стол;

- стол с ударно-встряхивающим эффектом;

- разъемные формы и подставки;

- поддон из металла для форм.

Производить арболит своими руками очень сложно без использования необходимых инструментов, станков и оборудования. Как правило, на производстве потребуются некоторые приспособления:

Как правило, на производстве потребуются некоторые приспособления:

1. Для получения качественного раствора необходимо применить бетономешалку. Разумеется, в процессе можно все сделать своими руками, однако придется, много времени потратить на получение раствора необходимой консистенции.

2. Для формирования структуры блоков важно приобрести формы соответствующих размеров. Как правило, арболит имеет прямоугольную форму, а в производстве используются пластиковые формы.

3. При помощи станка вы профессионально измельчите щепу.

4. Используя пресс можно получить хорошую плотность материала при трамбовке, при этом важно убрать воздух из консистенции. В качестве приспособлений применяется вибростол.

5. Обязательное наличие камеры для сушки арболита, что позволит его превратить в твердую однокомпонентную структуру.

6. В домашних условиях понадобится лопата для загрузки смеси в формы, а для скрепления блоков используют армирующую сетку.

При наличии выше перечисленных приспособлений можно производить в день около 350 – 450 м3 строительного раствора в месяц. Места для монтажа потребуется около 500 квадратных метров, а затрат на электроэнергию пойдет 15-45 кВт/ч. Для самостоятельного процесса органические средства заливаются водой, а также цементом до образования однородной смеси. Все пропорции и расчеты отображены в таблице 1, главное чтобы вышедшая смесь была сыпучей.

Места для монтажа потребуется около 500 квадратных метров, а затрат на электроэнергию пойдет 15-45 кВт/ч. Для самостоятельного процесса органические средства заливаются водой, а также цементом до образования однородной смеси. Все пропорции и расчеты отображены в таблице 1, главное чтобы вышедшая смесь была сыпучей.

Перед заливкой раствора в формы, их обмазывают с внутренней стороны молочком известковым. После этого, средство скрупулезно и аккуратно укладывают и утрамбовывают специальными приспособлениями. Верхняя часть блока выравнивается с помощью шпателя или линейки и заливается раствором штукатурки на слой в 2 сантиметра.

После образованной формы арболита его потребуется тщательно уплотнить с помощью деревянной конструкции, оббитой железом. Прочными и надежными считаются блоки, которые выстоялись и схватились на протяжении десяти дней при температуре 15о. Чтобы арболит не пересох, рекомендуется периодически поливать его водой.

Технология изготовления арболита своими руками не представляет определенной сложности, а поэтому все работы провести легко при наличии необходимых инструментов и приспособлений. При соблюдении правил и критериев производства, правильного расчета компонентов строительный материал получится качественным и прочным для применения.

При соблюдении правил и критериев производства, правильного расчета компонентов строительный материал получится качественным и прочным для применения.

Советы экспертов при изготовлении блоков своими руками

Рекомендации специалистов по производству арболитных блоков основаны на практике их использования и применения. Чтобы достичь высокого качества продукции необходимо следовать некоторым факторам. В производстве рекомендуется применять не только большую щепу, но и использовать опилки, стружку из дерева. Обработка консистенции и выдавливание из него сахара позволяет избежать дальнейшего вспучивания строительного материала, что не приспускается при сооружении дома.

В процессе изготовления раствор следует тщательно перемешивать, чтобы все части оказались в цементе. Это важно для качественного и прочного скрепления древесины и иных материалов в блоке. В производстве не менее важным остается добавление следующих компонентов, таких как алюминий, гашеная известь и так далее. Весь состав образует дополнительные свойства арболита, например жидкое стекло не позволяет впитывать влагу блокам, а известь служит в качестве антисептика.

Весь состав образует дополнительные свойства арболита, например жидкое стекло не позволяет впитывать влагу блокам, а известь служит в качестве антисептика.

Хлористый калий способствует уничтожению микроорганизмов и других веществ, что не благотворно влияют на структуру. При добавлении всех компонентов стоит следить за таблицей пропорциональности, чтобы готовый раствор соответствовал требованиям производства арболитных блоков.

Делаем арболитовые блоки своими руками. Оборудование для производства арболитовых блоков

Арболит – строительные блоки на основе цемента и древесной щепы. Обладает хорошими характеристиками, которые значительно лучше, чем у опилкотона. В статье пойдет речь о сферах, в которых используются арболитовые блоки, об их преимуществах и недостатках, а также о технологии изготовления.

Содержимое:

- Что такое арболитовые блоки

- Преимущества и недостатки арболитовых блоков

- Типы арболитовых блоков

- Технология производства арболитовых блоков

- Производители арболитовых блоков

- Инструмент для арболитовых блоков

- Подготовка щепы для изготовления арболитовых блоков

- Раствор для арболитовых блоков и заливки в формы

- Наконечники для изготовления арболитовых блоков

Что такое арболитовые блоки

Бетон универсальный строительный материал. Его свойства напрямую зависят от наполнителя. С ним легко работать, благодаря жидкой консистенции. Он заливается в опалубку или специальную форму и приобретает нужные размеры и расчетную прочность. Арболит тоже изготавливается из бетона, но за счет опилок в составе имеет ряд отличий от обычных составов.

Его свойства напрямую зависят от наполнителя. С ним легко работать, благодаря жидкой консистенции. Он заливается в опалубку или специальную форму и приобретает нужные размеры и расчетную прочность. Арболит тоже изготавливается из бетона, но за счет опилок в составе имеет ряд отличий от обычных составов.

- В основе арболитовых блоков лежит древесная стружка. К его размеру и количеству предъявляются жесткие требования, эти два параметра влияют на качество материала и его марку. Кроме того, существуют арболитовые производства, в которых используются стебли хлопчатника, рисовая солома или кора.

- Вяжущим компонентом является цемент марки не ниже М300. Его марка влияет на прочность готового изделия и, следовательно, на его маркировку.

- Для улучшения соединения компонентов смеси в нее добавляют специальные добавки, обеспечивающие быстрое твердение и т.п. В большинстве случаев это жидкое стекло, хлористые соли калия или алюминия.

- Изначально щепка и цемент плохо сочетаются для отделки качества и равномерной прочности блоков, необходимо правильно поставить производство с четким технологическим процессом.

Важную роль играет длительное и тщательное перемешивание всех компонентов.

Важную роль играет длительное и тщательное перемешивание всех компонентов. - Щепка, отобранная для производства, должна пройти жесткий контроль. Лучше всего подходят сосна, ель или бук. Также важен характер древесины или ранняя или ранняя заготовка. Размер чипа не должен превышать 10 мм в ширину и 25 мм в длину. При соблюдении этих условий материал получится с высокой паропроницаемостью, но прочный.

- Для достижения наилучших показателей теплоизоляции. Смесь готовят из древесной стружки, вяжущего (цемент с добавками) и воды в пропорции 1:1:1,5. Если вам нужен более прочный блок для стены с большой несущей нагрузкой, то пропорции вяжущего соответственно изменяются

Арболитовые блоки видео

Преимущества и недостатки арболитовых блоков

Самое главное — высокие показатели энергоэффективности при возведении наружных стен дома и дешевизна материала. Но из-за малой прочности, скажем так, только для строительства малоэтажных домов.

Но из-за малой прочности, скажем так, только для строительства малоэтажных домов.

Преимущества арболита

- По теплоизоляционным качествам превосходит обычный бетон или кирпич. Его теплопроводность составляет всего 0,08 Вт/(м*C).

- Обладает лучшими качествами дерева, но в отличие от него пожаробезопасен. Арболит является трудновоспламеняющимся материалом, который при пожаре образует мало дыма.

- При отапливании дома и последующей системе отопления тепло в помещении будет сохраняться надолго даже при минусовой температуре на улице.

- По своим паропроницаемым характеристикам уступает только дереву. Поэтому в помещении всегда будет хороший микроклимат, даже при повышенной влажности. Именно поэтому этот материал выбирают для строительства сауны или бани.

- Несмотря на низкую прочность (допускается строительство зданий из арболитовых блоков не выше 3-х этажей), хорошо противостоит растягивающим нагрузкам.

Что особенно важно при подкормке почвы, когда дом начинает ходить. Эти свойства материала защитят конструкцию от появления трещин.

Что особенно важно при подкормке почвы, когда дом начинает ходить. Эти свойства материала защитят конструкцию от появления трещин. - Морозостойкость в зависимости от марки продукта может быть в пределах F25 F50, но если зимой чередуются влажность и отрицательная температура, срок годности арболита значительно сокращается.

- Этот недорогой материал легко подогнать под нужные размеры, в нем достаточно прочно удерживаются закрепленные предметы. Это будет лучший вариант для небольших хозяйственных построек или гаражей.

- Небольшой вес блоков позволяет сэкономить на фундаменте, так как последний не будет сильно нагружен.

Недостатки арболита

- Низкая прочность сдерживает использование арболитовых блоков в узких рамах. Допускается только малоэтажное строительство, внутренние перегородки или в качестве дополнительной теплоизоляции.

- Долговечность материала зависит от его качества. Помимо специализированных крупных заводов, сегодня по стране существует множество частных небольших компаний, которые изготавливают блоки и продают их по более низким ценам.

Но, к сожалению, качество их продукции зачастую остается низким из-за стремления максимально удешевить товар и сделать его привлекательным для покупателя.

Но, к сожалению, качество их продукции зачастую остается низким из-за стремления максимально удешевить товар и сделать его привлекательным для покупателя. - Материал, изготовленный по ГОСТу, имеет стоимость, практически равную пенобетону. Это связано с тем, что при его изготовлении не обойтись без человеческого труда.

- Из-за погрешностей размеров блоков при кладке швы получаются неровными. Да и сам материал не отличается красивым внешним видом, поэтому требуется финишная декоративная облицовка фасадов дома.

Типы арболитовых блоков

Всего выпускается 2 основных вида:

- Конструкционные . Отличается высочайшей плотностью 500-800 кг/куб.м. Он пропорционален содержанию цемента по отношению к щепе. По своим характеристикам подходит для кладки несущих стен и опор. Для большей прочности допускается ее армирование стержнями или сетками.

- Теплоизоляция . Плотность в пределах 500 кг/куб.м.

Предназначен для возведения межкомнатных перегородок, на которые не ложится нагрузка, и в качестве теплоизоляционного слоя.

Предназначен для возведения межкомнатных перегородок, на которые не ложится нагрузка, и в качестве теплоизоляционного слоя.

Арболит может иметь 2 формы:

- В виде блоков . Это уже готовый к использованию материал определенных размеров. Но из-за особенностей материала и его изготовления в размерах могут быть существенные погрешности. Хотя они регламентированы ГОСТом, на деле чаще несоответствия превышают эти параметры. Это необходимо учитывать еще на этапе проектирования и расчета необходимого количества материалов. Блоки имеют большие размеры, поэтому скорость строительства высокая.

- Монолитный . Изготавливается непосредственно перед применением непосредственно на строительной площадке. После замеса сразу используют полностью. Этот способ подходит для создания тонкого теплоизоляционного слоя (когда арболит заливают в несъемную опалубку из пенопласта или пенобетона). После заливки придется остановить работу на время схватывания состава.

Это минимум 7 дней.

Это минимум 7 дней.

Технические характеристики арболитовых блоков

- Хотя в арболите дерево наравне с бетоном, все же этот класс материала относится именно к строительному камню. Поэтому его маркируют и присваивают класс прочности именно как любому другому бетонному изделию.

По форме арболитовые блоки могут быть:

- с П-образным углублением. Удобен для дверных или оконных туфель с перемычками; Стеновые блоки

- могут быть большими, средними или узкими;

- плотов. Но они обязательно имеют слой прочного и плотного бетона, так как характеристики арболита не могут соответствовать необходимым, в данном случае, требованиям. Допустимая длина по ГОСТу не превышает 480 см.

Технология производства арболитовых блоков

Сам технологический процесс достаточно прост, поэтому для небольших построек, таких как сарай или курятник, сделайте своими руками монболитовый блок моно. Но из-за медленного застывания состава изготовление займет много времени, особенно если форм для заливки немного. Особенно при условии, что арболит наберет необходимую прочность только при температуре 12 градусов и выше. Конечно, можно добавить специальные химические компоненты, которые сделают возможной работу при более низких температурах, но это приведет к удорожанию материала.

Но из-за медленного застывания состава изготовление займет много времени, особенно если форм для заливки немного. Особенно при условии, что арболит наберет необходимую прочность только при температуре 12 градусов и выше. Конечно, можно добавить специальные химические компоненты, которые сделают возможной работу при более низких температурах, но это приведет к удорожанию материала.

Стадии технологического процесса

- Получение древесной щепы . Для этого подходят отходы деревообработки, которые имеются в большом количестве на любой лесопилке. Подойдут практически все сорта древесины, кроме лиственницы и тополя. Нельзя забывать о жестких ограничениях в количестве, которые являются основополагающими для качеств арболита. Поэтому производители изготавливают щепу самостоятельно, используя различные дробилки (измельчительные, молотковые, дисковые или роторно-дробильные).

- Пропорции .

Если специализированными дозаторами пользуются профессионалы, то при самостоятельном изготовлении придется ориентироваться на вес или объем.

Если специализированными дозаторами пользуются профессионалы, то при самостоятельном изготовлении придется ориентироваться на вес или объем. - Соединение компонентов . Сначала соедините щепку и цемент. Вручную лопатой это сделать нельзя, допускается только длительное замешивание в бетономешалке.

- Заполните форму . Готовая смесь на желоб подается в специальные формы из металла или дерева.

- Тромбовка . Это очень ответственный этап, который нельзя пропускать. Здесь используется ручной труд, так как предварительно смесь необходимо проткнуть, чтобы удалить пузырьки воздуха. Далее выполняется пандус на вибростоле.

Совет: Из-за плохого сцепления цемента с крошкой скат должен длиться не более 20 минут, иначе бетон начнет отделяться от крошки и уплотняться на дне.

- Закалка . Возникает в проветриваемых складских помещениях, где нет прямых солнечных лучей.

Формы снимаются через сутки. Дальнейшая транспортировка возможна через 2-3 недели.

Формы снимаются через сутки. Дальнейшая транспортировка возможна через 2-3 недели.

Производители арболитовых блоков

В каждом городе имеется более одного производства арболитовых блоков. Но чаще всего они производятся в кустарных условиях и продаются через объявления на местных ресурсах. Если поблизости нет крупного завода, то лучше обратиться в компанию, которая занимается строительством домов из арболита. Как правило, у них всегда есть собственное производство, на котором соблюдены все технологии.

- Крупнейшее предприятие в России, занимающееся арболитовыми блоками Экодрев. Поставляют свою продукцию на крупные рынки строительных материалов. В среднем стоимость конструкционного материала составляет 5500-6000 руб./м3, а теплоизоляции 4500 руб./м3.

- Ниже цены производителя Арболит Трейд — 5300 руб/м3 с доставкой. Производят не только полнотелый, но и пустотелый кирпич.

- Вологодский завод Арболит Также предлагает свою продукцию в большинстве регионов.

Цена структурного блока от 4100 руб/м3.

Цена структурного блока от 4100 руб/м3.

Покупая большие объемы напрямую у производителя, вы всегда можете договориться о дополнительной скидке.

Инструмент для арболитовых блоков

Специальное оборудование для арболитовых блоков не требуется, достаточно подготовить стандартные инструменты:

- Бетономешалка;

- большой металлический поддон; Форма

- для заливки арболита; Сепаратор

- . Нужен, если планируется заливка нескольких более мелких блоков или выполнение пустот в одной форме;

- большое сито с вибрацией;

- вибрация или молоток;

- вилы, лопата и ведро;

- мастер в порядке.

Чертежи арболитовых блоков

Подготовка щепы для изготовления арболитовых блоков

Производится двумя способами.

Выработка на открытом воздухе

- Сначала на любой лесопилке нарабатывается большой объем щепы или щепы.

Как правило, его всегда дают бесплатно, нужно только заплатить за доставку.

Как правило, его всегда дают бесплатно, нужно только заплатить за доставку. - Если такой возможности нет или материал есть некачественный, то с помощью рубильной машины (которую можно арендовать) материал заготавливается самостоятельно из пиломатериалов.

- Перед употреблением чипсы выдерживают на открытом воздухе 2-2,5 месяца. За это время пила очистилась от присутствующей в ней сахарозы, что негативно сказывается на качестве готовых блоков (может начаться брожение). За это время стружку несколько раз тормозят и обрабатывают оксидом кальция, переворачивают. Я желаю этого, чтобы воздух попадал в нижний слой. Это предотвратит гниение материала.

Переработка известняка

- Известняк смешивают с водой до получения 1,5% раствора. Для этого потребуется очень большая емкость. В полученный раствор засыпают щепу из расчета 200 л/1м3 щепы. Смешивать 2 раза в день в течение 4 дней.

- Затем просеивают через большое сито, чтобы отделить крупный мусор, и оставляют сохнуть.

Раствор для арболитовых блоков и заливка в формы

- Примерные пропорции для арболитовых блоков выглядят так: 25-30 кг цемента М400/25-30 кг щепы/1 кг жидкого стекла/35-40 л воды.

- Для замеса понадобится электрическая бетономешалка. Сначала наливают нужный объем воды, добавляют жидкое стекло и начинают перемешивать несколько минут, для качественного перемешивания.

- Затем чипсы засыпаются и перемешиваются. Она должна промокнуть вся, чтобы не было сухих участков.

- Далее идет очередь цемента. Если засыпать сразу весь объем, неизбежно образуются комки. Поэтому засыпать в работающую бетономешалку нужно постепенно.

- Не прекращая работы бетономешалки, добавляют весь цемент до образования однородной массы со стружкой. Это возможно только в том случае, если щепа равномерно влажная.

- Готовую арболитовую смесь выкладывают в разъемные формы или опалубку. Если есть виброустойчивость, то процесс сильно упрощается.

После заполнения форм остается только дождаться результата и убрать готовые блоки.

После заполнения форм остается только дождаться результата и убрать готовые блоки. - При самостоятельном изготовлении арболитовых блоков кустарным способом для уплотнения чаще всего используется ручной труд. Для этого подготовьте рамили в виде листа металла размером с ручку.

- Форма представляет собой ящик из металла или досок без дна. Установите его на абсолютно ровную поверхность, насыпьте слой смеси и утрамбуйте. Количество слоев зависит от высоты формы. Чем их больше, тем качественнее и долговечнее получится блок. В среднем заливается примерно 5 слоев. Для удаления лишнего воздуха смесь после каждой заливки протыкают вилкой или металлическим стержнем.

- Для наибольшей плотности нужно обрезать таким образом, чтобы выборка была меньше. Лучше всего попеременно чередовать сильное и более слабое давление.

- По окончании излишков раствора убирают кельмой.

- Наилучшая прочность достигается за счет вибрации. В этом случае вам не нужно топтаться вручную.

После заливки смеси ее прессуют в форму с грузом и включают вибрацию на 15-20 минут.

После заливки смеси ее прессуют в форму с грузом и включают вибрацию на 15-20 минут. - Далее наступает момент сушки. Если прочность арболитового раствора высока, форму разрешается снимать сразу с сырцовых блоков и отправлять на отдых. А вот с более жидкой консистенцией этого делать нельзя. Так как блок потеряет свою геометрию.

- Технологический процесс предусматривает сушку блоков в течение 2-х суток при температуре 60С. Но в домашних условиях их сушат просто на улице 2-3 недели, предварительно накрыв пленкой.

Производство арболитовых блоков видео

Насадки для изготовления арболитовых блоков

- Готовую щепу можно купить у мелких производителей арболитовых блоков.

- Для более легкого извлечения блока из формы его внутренняя часть отделана гладким материалом, например, линолеумом.

- Для набора прочности блоки должны пройти гидратацию.

Первые 10 дней они должны сохнуть под пленкой при температуре 13-15 С.

Первые 10 дней они должны сохнуть под пленкой при температуре 13-15 С. - Если арболитовые блоки нужны только для утепления несущих стен, то технологический процесс можно несколько упростить.

- Можно сразу делать отделочные блоки. Для этого на сырой блок шпателем по форме наносится слой шпаклевки и разравнивается.

Производство арболитовых блоков. Как сделать арболитовые блоки своими руками?

Преимущества арболитовых блоков

Другое название материала – опилкобетонные блоки. Они воплощают в себе прекрасные качества, среди которых дешевизна технологии производства, что в итоге сказывается на стоимости строительства всего дома. Теплоизоляционные свойства блоков способствуют сохранению тепла в доме. Кроме того, арболитовые блоки могут быть изготовлены даже непрофессионалами благодаря простоте производства. Долговечный, крепкий и пожаробезопасный материал – это все о опилкобетонных блоках.

Как сделать арболитовые блоки: технология

Арболитовые блоки можно сделать в домашних условиях. Правда, есть один недостаток изготовления материала в таких условиях – нельзя заготовить его в большом количестве.

Правда, есть один недостаток изготовления материала в таких условиях – нельзя заготовить его в большом количестве.

Первым делом необходимо подготовить все составляющие будущего материала. Затем займитесь подготовкой основы. И на последнем этапе заливаем состав в формы, чтобы получились готовые блоки.

Основа для производства арболита

Необходимо подготовить хорошо просушенные опилки и стружку, соблюдая пропорции один к одному. Полное высыхание этих компонентов происходит в течение трех-четырех месяцев и сопровождается обработкой известковым раствором с периодическим инвертированием.

Что добавляют в опилки?

К основному компоненту — опилкам добавить:

- сульфат алюминия и кальция;

- известь гашеная;

- жидкое стекло в растворимой композиции;

- 400 марка портландцемента;

- хлоркальций.

Эти добавки должны составлять 4% от общей массы цемента. Они способствуют тому, что материал получает свойства огнеупорности, пластичности, а также устойчивости к процессам гниения.

Технология изготовления арболитовых блоков

Параметры блоков 25х25х50 сантиметров, поэтому они просты в изготовлении и последующей укладке. Что касается процесса литья, то он заключается в том, что арболитовая смесь заполняет блоки в три слоя. После каждого слоя постукивайте деревянным молотком с зачехленным уплотнителем для герметизации. С помощью линейки удалите излишки, а затем подождите сутки, подержав форму. При этом необходимо соблюдать температурный режим +18 градусов Цельсия.

Через сутки блоки извлекаются из формы с помощью мелкого постукивания. Их складывают на ровную поверхность и ждут полного отверждения двое суток, а сушат десять суток.

Оборудование для создания арболитовых блоков

Для того чтобы создать арболитовые блоки своими руками, необходимо обзавестись самым разнообразным оборудованием, и как это зависит от объемов производства, а так же от сырья. Часто для создания таких блоков берутся остатки хвойного дерева. Для их измельчения понадобится специальная дробилка или молотковая мельница.

Важную роль играет длительное и тщательное перемешивание всех компонентов.

Важную роль играет длительное и тщательное перемешивание всех компонентов. Что особенно важно при подкормке почвы, когда дом начинает ходить. Эти свойства материала защитят конструкцию от появления трещин.

Что особенно важно при подкормке почвы, когда дом начинает ходить. Эти свойства материала защитят конструкцию от появления трещин. Но, к сожалению, качество их продукции зачастую остается низким из-за стремления максимально удешевить товар и сделать его привлекательным для покупателя.

Но, к сожалению, качество их продукции зачастую остается низким из-за стремления максимально удешевить товар и сделать его привлекательным для покупателя. Предназначен для возведения межкомнатных перегородок, на которые не ложится нагрузка, и в качестве теплоизоляционного слоя.

Предназначен для возведения межкомнатных перегородок, на которые не ложится нагрузка, и в качестве теплоизоляционного слоя. Это минимум 7 дней.

Это минимум 7 дней. Если специализированными дозаторами пользуются профессионалы, то при самостоятельном изготовлении придется ориентироваться на вес или объем.

Если специализированными дозаторами пользуются профессионалы, то при самостоятельном изготовлении придется ориентироваться на вес или объем. Формы снимаются через сутки. Дальнейшая транспортировка возможна через 2-3 недели.

Формы снимаются через сутки. Дальнейшая транспортировка возможна через 2-3 недели. Цена структурного блока от 4100 руб/м3.

Цена структурного блока от 4100 руб/м3. Как правило, его всегда дают бесплатно, нужно только заплатить за доставку.

Как правило, его всегда дают бесплатно, нужно только заплатить за доставку.

После заполнения форм остается только дождаться результата и убрать готовые блоки.

После заполнения форм остается только дождаться результата и убрать готовые блоки. После заливки смеси ее прессуют в форму с грузом и включают вибрацию на 15-20 минут.

После заливки смеси ее прессуют в форму с грузом и включают вибрацию на 15-20 минут. Первые 10 дней они должны сохнуть под пленкой при температуре 13-15 С.

Первые 10 дней они должны сохнуть под пленкой при температуре 13-15 С.