Изделия из пенобетона: Особенности производства пенобетона на стройплощадке

Особенности производства пенобетона на стройплощадке

Пенобетон, являющийся разновидностью ячеистых бетонов, имеет практически такой же состав, что и традиционный бетон. Его тоже приготавливают из цемента, песка и воды, но без щебня и арматуры. Для придания бетонному раствору пористой структуры в него добавляют вещества, аналогичные мылу. В результате в бетоне образуются воздушные пузырьки, распределяющиеся по всему объему раствора. В отличие от газобетона, в пенобетоне появление пузырьков связано не с химическими процессами, а с механическим перемешиванием пенообразователя и остальных компонентов смеси.

Основные характеристики пеноблоков

| Плотность | Д 500 | Д 600 | Д 700 | Д 800 | Д 900 |

|---|---|---|---|---|---|

| Класс по прочности на сжатие | В0,75-В1,0 | В0,8-В1,2 | В1,0-В2,0 | В2,0-В2,5 | В2,5-В3,0 |

| Морозостойкость циклов | F 25 | F 25 | F 30 | F 35 | F 35 |

| Прочность на сжатие, кг/см2 | 10-15 | 15-20 | 20-25 | 30-40 | 40-50 |

| Коэффициент теплопроводности ккал/м-ч-гр | 0. 12 12 | 0.14 | 0.18 | 0.22 | 0.25 |

| Вес 1 м3, кг | 500-550 | 600-650 | 700-750 | 800-850 | 900-950 |

| Состав: | цемент, песок, пенообразователь, фиброволокно | ||||

Основные характеристики пенобетона зависят от количества цемента, а не от качества пористой структуры. За счет цементного связующего изделия из пенобетона приобретают светло-серый оттенок, который характерен для традиционного железобетона. При получении одного кубометра ячеистого бетона задействуется порядка 170-380 кг цемента в сухом виде. Столь значительный разброс связан с тем, что для решения строительных задач необходимы пенобетонные блоки с теми или иными показателями плотности, которая напрямую зависит именно от количества цемента. Чем больше цемента в бетоне, тем он плотнее и, соответственно, прочнее. Но при возрастании прочности ухудшаются теплоизоляционные характеристики, поэтому в некоторых строительных работах нужны блоки с меньшим содержанием цемента.

Как производится пенобетон в условиях стройплощадки

Можно приготовить раствор самостоятельно, для этого нужно всего лишь арендовать простое оборудование:

- пеногенератор;

- воздушный насос;

- бетонный шланг;

- формы для заливки блоков.

С таким оснащением обычно проблем не бывает, если обращаться с приборами аккуратно. С первого раза получить пену нужной консистенции не получится, поэтому для этой работы следует пригласить квалифицированного работника.

Все оборудование занимает много места на строительной площадке, поэтому нужно заранее подготовить для ее размещения отдельный участок.

Если пенобетон изготавливается в кустарных условиях, то практически всегда что-то идет не так. Чаще всего проблемы связаны с консистенцией пены – то она получается очень жидкой, то густой. Для получения нормальной пены нужно отрегулировать оборудование и подавать воду, пенообразователь и воздух в особых пропорциях. При этом следует правильно перемешивать смесь, иначе пористая структура получится неоднородной. Если пенобетон получается с браком, его недопустимо применять в строительстве. При неправильном приготовлении раствора увеличиваются отходы, а от этого теряется главное преимущество пенобетонных изделий – экономичность.

Для получения нормальной пены нужно отрегулировать оборудование и подавать воду, пенообразователь и воздух в особых пропорциях. При этом следует правильно перемешивать смесь, иначе пористая структура получится неоднородной. Если пенобетон получается с браком, его недопустимо применять в строительстве. При неправильном приготовлении раствора увеличиваются отходы, а от этого теряется главное преимущество пенобетонных изделий – экономичность.

Еще одна трудность заключается в выборе наполнителей. Песок должен быть мелким, в нем не должно быть крупных зерен, которые при перемешивании разрушают пену, а сами скапливаются в нижней части заливаемой формы.

На практике нередко добавляют вдвое больше пенообразователя, чем этого требуется по стандартам. Такая необходимость продиктована тем, что в условиях стройплощадки сложно определить заранее, какое давление воздуха и какой объем подаваемого пенообразователя будут оптимальными. Проблемы усугубляются и тем, что в целях экономии застройщики привлекают случайных работников, не имеющих даже представления о правильном приготовлении пенообразователя, не способных оценить качество песка и уровень влаги в нем, отличить хорошие наполнители от плохих.

Пенобетон для теплоизоляции

Стоит отдельно рассмотреть вопрос использования пенобетона для утепления строительных конструкций. Несмотря на то, что изначально этот материал служил для возведения стен, сейчас его применяют как самостоятельный утеплитель. Для этого приобретают пеноблоки с повышенными теплоизоляционными свойствами. Такие изделия не могут использоваться в качестве стенового материала, так как не обладают несущей способностью. Зато они намного прочнее таких утеплителей, как минеральная вата, пенопласт и пенополиуретан. В отличие от большинства из них, пенобетон не горит и не выделяет вредных испарений. Также пенобетон не боится воздействия влаги, его внутренняя структура остается сухой даже при длительном пребывании блока в воде. По экологической безопасности пенобетонные изделия близки к натуральной древесине. Такие характеристики указывают на то, что пенобетон может быть идеальным теплоизоляционным материалом.

Наша продукция

ПРАЙС-ЛИСТ КалькуляторПеноблоки 100x300x600

Пеноблоки 300x300x600

Компания-производитель «БЛОКСНАБ» предлагает заказать пеноблоки с доставкой на ваш объект в любом количестве.

Оборудование для производства пеноблоков

В процессе изготовления пенобетона для получения действительно качественных изделий необходимо использовать современное и высокотехнологичное оборудование.

Наше предложение адресовано как непосредственно самим производителям, так и организациям строительной отрасли, изготавливающим блоки из пенобетона для собственных нужд. В числе наших постоянных клиентов находятся заводы для производства пенобетона по всей России.

На сегодняшний день наша компания в состоянии удовлетворить технологические потребности любой производственной организации, реализующей изделия из пенобетона.

Процесс изготовления данного материала достаточно непрост, однако наличие действительно качественного оборудования может его существенно облегчить.

В нашем ассортименте присутствуют современные автоматизированные линии и резательные комплексы, а также различное оборудование для всех этапов производства действительно качественного пенобетона.

Миссия нашей компании – сделать всё возможное для автоматизации процесса производства пенобетона на заводах и других предприятиях, а также способствовать значительному увеличению объёмов и улучшению качества производимого материала.

Мини-заводы для производства изделий из пенобетона. От 30 до 80 куб.метров в смену.

Резка пенобетона

Производительность комплекса за одну смену составляет до 60 м3.

Автоматизированный резательный комплекс АРК-004

Модульный АРК для газоблоков, пеноблоков, полистиролбетонных блоков и других материалов. Комплекс имеет производительность – до 100 м

Дробилка для измельчения пенобетона, газобетона, полистиролбетона и т. д. до фракции 0-30 мм

Дозатор химических добавок

Предназначен для весового дозирования порошкообразных химических добавок в технологическом процессе в количестве, заданном оператором.

Система аэрации

Комплект оборудования для регулирования, подготовки и контроля воздушного потока,

Предназначена для производства пенобетона и полистиролбетона различных плотностей. Встроенный героторный насос позволяет осуществлять напорное транспортирование приготовленных смесей к месту укладки.

Виброгрохот ВГ-1

Виброгрохот для отсеивания засоряющих включений из песка.

Предназначен для напорного транспортирования пенобетонных, полистиролбетонных растворов с фиброволокном или твердыми частицами.

Для подачи полистиролбетона, пенобетона, а также малярных и штукатурных растворов, шпатлевок, эмульсий, и других материалов к месту использования.

Комплекс водоподготовки

Предназначен для дозирования воды, её подогрева и поддержания необходимой температуры.

Дозатор воды

Предназначен для дозирования в технологическом процессе различных не агрессивных и не вязких жидкостей (воды, растворов, жидких компонентов и составов).

Компрессоры Aircast

Поршневые компрессоры серии Aircast C-200LB40.

Формы для заливки пенобетона

Формы для производства пенобетона и других видов ячеистых бетонов.

Ленточные транспортеры

Применяются для транспортировки сыпучих и штучных материалов возможна в горизонтальном и наклонном направлениях.

Растариватель биг-бегов

Растариватель для мешков типа «биг-бэг» предназначен для распаковки и разгрузки мягких контейнеров разных размеров с порошковыми и гранулированными продуктами.

Силос – бункер для хранения цемента

Силос для приема и хранения цемента и других сыпучих мелкодисперсных материалов на предприятиях по производству бетонных и других смесей.

Обеспечивает подачу сырьевых материалов в производственном процессе.

Высокопроизводительный бункер-дозатор предназначен для весового дозирования инертных, вяжущих материалов, а также для загрузки в смеситель.

Пенобетон

Пенобетон, это ячеистый бетон, имеющий пористую структуру за счёт замкнутых пор (пузырьков) по всему объёму, получаемый в результате твердения раствора, состоящего из цемента, песка, воды и пенообразователя.

В таких бетонах часть пор создается пенообразующими добавками. Прочность пенобетона зависит от объёмного веса, вида и свойств исходных материалов, а также от режимов тепловлажностной обработки (ТВО) и влажности бетона. Ячеистый бетон изготовлен на цементном вяжущем. Поэтому он продолжает набирать прочность ещё длительное время. Исследования конструкций из неавтоклавных ячеистых бетонов после 40-50 лет эксплуатации показали, что они не только пригодны для дальнейшей эксплуатации, но и увеличили свою прочность в 3-4 раза по сравнению с марочной. Введение комплексных добавок повышает прочность бетона, снижает водопотребность и усадку при высыхании, повышает водо- и морозостойкость, снижает равновесную влажность и эксплуатационную теплопроводность.

Введение комплексных добавок повышает прочность бетона, снижает водопотребность и усадку при высыхании, повышает водо- и морозостойкость, снижает равновесную влажность и эксплуатационную теплопроводность.

Пенобетон используется:

в классическом строительстве домов;

в монолитном домостроении;

для тепло- и звукоизоляции стен, крыш, полов, плит, перекрытий.

Пеноблок — это строительный блок, получаемый из пенобетона.

Этот материал, получивший широкое распространение в последние годы, на самом деле известен ещё с XIX века. Можно сказать, что пенобетон в данный момент переживает «второе рождение». Еще одной особенностью пенобетона является то, что технология производства достаточно простая и не требует большого вложения капитала. Хотя, в некотором роде, это минус, потому, что на рынке существует очень много кустарных производств, где качество пенобетона оставляет желать лучшего.

Прочность и теплопроводность пенобетона приведена по маркам в табличке:

Благодаря пористой структуре пенобетон имеет ряд особенностей:

Он обладает намного лучшими теплоизоляционными свойствами, чем обычный бетон.

Но несравнимо худшими, чем, например, полистиролбетон, пенопласт, минеральная вата или пеностекло.

Но несравнимо худшими, чем, например, полистиролбетон, пенопласт, минеральная вата или пеностекло.На производство пенобетонного изделия (блок, плита, кирпич) требуется в 2-4 раза меньше цемента (по причине меньшей плотности — часть объёма занимают пустоты), чем на изделие из бетона.

Пенобетонное изделие имеет меньшую по сравнению с бетонным массу, что снижает расходы на транспортировку, кладку и обработку. Кроме того, масса сооружения получается меньшей, в результате можно сэкономить, используя более дешёвый фундамент.

Пенобетон по простоте обработки сравним с деревом: он легко пилится, сверлится, легко вбиваются гвозди.

Экологическая чистота аналогична бетону. При производстве пеноблока используются только цемент, песок и вода.

Пенобетон более гидроустойчив, чем газобетон, имеющий сквозные поры. Но менее, чем обычный бетон.

Из-за своей структуры пенобетон имеет относительно низкую механическую прочность, ориентировочно на порядок меньшую, чем у обычного бетона, и тем более уж совершенно несравнимую с железобетоном.

Естественно, пенобетон не горючий материал.

Морозостойкость пенобетона F15 — F25.

Ячеистые бетоны — материалы, у которых отсутствует эластичность. Бетон славится своей высокой несущей способностью (особенно хорошо он работает на сжатие), поэтому его давно и с успехом используют в строительстве. Но газобетон и пенобетон, благодаря наличию пор, очень хрупки и имеют невысокую стойкость на изгиб. Малейшая деформация фундамента может привести к массивным трещинам всей конструкции.

Любое сооружение подвержено процессу усадки. Кирпич, проходит через это без каких-либо серьезных последствий, в то время, как газо- и пенобетонные блоки начинают активно трескаться. Через 2 года после возведения стены из пенобетона, такие трещины обычно появляются на 15-20% блоков. Это не смертельно, но неприятно. Более мелкие трещины также появляются не сразу, а спустя некоторое время (от 1 до 4 лет). На основании наблюдений можно утверждать, что трещины появляются у всех — у кого-то в большей степени, у кого-то — в меньшей.

Для снижения трещинообразования, хрупкости пенобетонных блоков, а также повышения прочности данного материала при производстве зачастую используют микроармирующее фиброволокно, в результате чего получается фибропенобетон. Микроармирующее фиброволокно не может полностью заменить конструкционной стальной арматуры, однако ее применение позволяет получить следующие преимущества:

повышается стойкость к истиранию до 35%

повышается стойкость к замораживанию/оттаиванию до 35%

повышается ударная и усталостная прочность свыше 500%

повышается прочность при сжатии до 25%

понижается пластическая усадка и, как следствие, образование микротрещин до 75%

понижается водоотделение до 25%

понижается водо-химическая проницаемость до 50%.

В отличие от ячеистого газобетона, при получении пенобетона используется менее энергоемкая безавтоклавная технология. Кроме простоты производства в процессе его приготовления легко удается придать этому материалу требуемую плотность путем изменения подачи количества пенообразователя. В результате возможно получение изделий плотностью от 200 кг/м3 до самых предельных значений легкого бетона 1200-1500.

Кроме простоты производства в процессе его приготовления легко удается придать этому материалу требуемую плотность путем изменения подачи количества пенообразователя. В результате возможно получение изделий плотностью от 200 кг/м3 до самых предельных значений легкого бетона 1200-1500.

Недостатки пенобетона относятся в равной степени ко всем ячеистым бетонам, в том числе и к газобетону:

Способность пено-газобетона сильно абсорбировать влагу, чем резко снижаются теплотехнические характеристики, возникает деформация, которая портит отделку. Чтобы избежать этого явления необходим дорогостоящий комплекс инженерно обоснованных мероприятий по защите пено-газобетона от переувлажнения. Не рекомендуется использовать газобетон во влажных и мокрых помещениях. Отсюда логически вытекает, что открытое использование на фасаде также не рекомендуется.

Многие рекламщики заявляют высокие цифры по морозостойкости, F50 и выше – это совсем не так! Оптимальной плотностью для использования в качестве конструкционно-теплоизоляционного материала является плотность D500, у которой показатели морозостойкости не превышают 25 циклов, при необходимых для фасадной отделки 50 циклах.

Указываемые завышенные параметры морозостойкости принадлежат изделиям с более высокой плотностью, о чём молчат продавцы пенобетона.

Указываемые завышенные параметры морозостойкости принадлежат изделиям с более высокой плотностью, о чём молчат продавцы пенобетона. Низкая механическая прочность, что ограничивает использование традиционного крепежа, вынуждая использовать дорогостоящий специальный крепёж, специально предназначенный для ячеистых бетонов.

Заявленная низкая стоимость самих пено-газобетонных блоков при комплексном исследовании с гарантией долговечности службы материала оказывается преувеличенной.

В случае соблюдения предписаных Госстроем норм по теплосопротивлению, заявленой производителями газобетона кладки в 380 мм недостаточно. Если нормы не соблюсти, то будет повышенный расход энергии на отопление и кондиционирование. Если соблюсти все строительные нормы и правила, то толщина кладки должна быть в зависимости от конкретной конструкции здания минимум 640 мм. Следует при этом заметить, что производятся обычно блоки толщиной только до 500 мм.

Для газобетонной кладки необходим монолитный ленточный фундамент, чтобы исключить усадочные деформации и риск возникновения массивных трещин в кладке.

Выполненная по СНиПам и ГОСТам кладка из газобетонных блоков значительно снижает стоимость недвижимости (примерно на 10-20% в зависимоcти от конфигурации) за счёт снижения количества полезных квадратных метров внутренней площади здания.

Остаточная свободная известь в кладке способствует ускоренной коррозии металлических включений (арматура, трубопровод, перемычки, каркас. Этот пункт конкретно для газобетонов, в пенобетоне нету остаточной извести.

Если вас интересует более подробная нерекламная информация про ячеистые бетоны, рекомендую почитать несколько статей вот здесь.

Видеоролик моего нелюбимого товарища Курышева А.В. о водопоглощении пенобетона в сравнении с газобетоном.

Пенобетон: технология производства качественного материала

Современный строительный рынок предлагает множество качественных материалов, но строительство из пеноблоков занимает особую нишу. Они представляют собой, ячеистый пенобетон — характеристики прочности данного материала позволяют использовать его в качестве основного конструктивного элемента в малоэтажном строительстве.

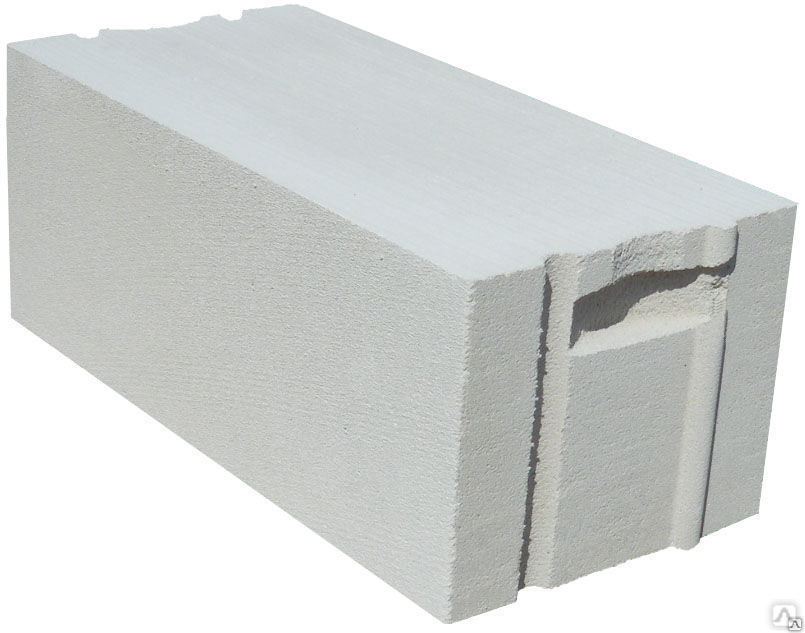

Фото пеноблока.

Пару слов о свойствах и достоинствах

Прежде чем говорить о характеристиках следует разобраться, что такое пенобетон. Данный строительный материал относится к ячеистым видам бетонов, то есть в его составе присутствует определенное количество воздушных пор. Классически он производится путем добавления в цементно-песчаную смесь воды и специальным образом взбитой пены.

Важно: ближайшим ячеистым конкурентом пеноблоков является газобетон.

Но поры газобетона открыты, в результате данный материал ведет себя как губка и боится повышенной влажности.

Поры пеноблоков закрыты и материал даже может держаться на поверхности воды.

Ячеистые бетоны.

Способы производства

Основной, классической технологией производства считается система, состоящая из 2 этапов. Отдельно готовится пена для раствора и цементно-песчаная смесь, после чего они соединяются и тщательно перемешиваются на специальном смесителе. Далее готовый раствор разливается по формам и застывает.

Технические характеристики пенобетона во многом зависят от качества приготовления пены. Для обеспечения этого процесса используется пеногенератор — в него компрессором подается сжатый воздух, и пенообразующий состав взбивается до нужной консистенции. Главное качество пены это уровень ее живучести или насколько долго она может держаться.

Зависимость состава материала от прочности.

Совет: если вы решили делать пеноблоки своими руками, то качество и плотность пены можно проверить, наполнив ею обычное ведро и перевернув его.

Хорошо сделанный состав не будет вытекать и останется в ведре.

Были попытки упростить технологию и сделать ее одношаговой. Суть здесь заключается в том, что в цементно-песчаную смесь добавляется пенообразователь и под большим давлением раствор взбивается миксером на высоких оборотах. Нечто похожее на взбивание яиц, но, несмотря на видимую простоту, эти попытки не увенчались успехом.

Заливка теплого перекрытия.

Свойства пенобетона сделанного по одношаговой технологии заметно уступали материалу, произведенному по классической технологии. При высокой плотности материала, его характеристики прочности были значительно ниже, эти пеноблоки легко крошились и кололись. Поэтому все серьезные производители работают именно по классической технологии.

При высокой плотности материала, его характеристики прочности были значительно ниже, эти пеноблоки легко крошились и кололись. Поэтому все серьезные производители работают именно по классической технологии.

Также следует упомянуть об использовании автоклавов. Производство пеноблоков относится к безавтоклавной технологии. Это совсем не означает того, что автоклав не может применяться. Просто цена такого оборудования большая, а разница в качестве между пеноблоками произведенными с использованием автоклава и без него, незначительная.

Чем хороши пеноблоки

Данный материал сейчас стремительно набирает популярность по всему миру, вызвано это целым комплексом положительных качеств.

Не зря в Западной Европе такие блоки называют биоблоками.

Цех по производству пеноблоков.

- Пеноблоки считаются полностью экологически нейтральными, более того, если производство ведется с использованием пенообразователя на органической основе, то эти блоки можно смело называть экологически чистыми.

- Данный строительный материал имеет завидную долговечность, производители дают гарантию от 80 лет и выше. Дело в том, что как и все бетонные изделия, пеноблоки с течением времени только набирают крепость.

- Дом, сложенный из пеноблоков имеет крайне низкие показатели теплопроводности. Это вызвано пористой структурой материала, размер воздушных пор колеблется в пределах 3 – 4 мм. Зимой такой дом будет быстро протапливаться и долго держать тепло, а летом в нем будет прохладно.

- Материал не выделяет никаких вредных испарений, даже при воздействии на него высоких температур. В тяжелых бетонах роль крупного наполнителя исполняет щебень, который может иметь повышенный радиационный фон. Пеноблоки заполнены воздухом и лишены этого недостатка.

- Удельный вес пенобетона достаточно низкий, что хорошо не только при транспортировке, но и при возведении домов. Строения из пеноблоков не требуют мощного и дорогостоящего фундамента.

- В жидком состоянии раствор имеет хорошую текучесть, что позволяет залить его в формы любого размера и конфигурации. Поэтому размеры пенобетона используемого в частном строительстве можно изменять в зависимости от назначения.

Взбитая пена.

Производство блоков в домашних условиях

Как упоминалось ранее, пеноблоки производятся безавтоклавным способом, что дает возможность делать их своими руками в домашних условиях. Толщина пенобетона в данном случае будет определяться толщиной стены возводимой конструкции. Плюс этим раствором можно заливать стяжки и разного рода монолитные перекрытия или перегородки.

В частном строительстве самым распространенным считается пенобетон D600.

Составляющие здесь классические, конкретно вам понадобится:

- Около 200кг просеянного кварцевого песка, желательно чтобы в нем не было вкраплений глины, так как это снизит характеристики конечного продукта.

- Цемент берется марки М400 или выше, но оптимальным в данном случае является портландцемент ПЦ500ДО, его понадобится 320кг.

- Пенообразователя достаточно 1 – 1,5л.

- Воду можно использовать обычную, водопроводную низко-кислотную с малым содержанием солей.

Минимальный набор для производства.

Важно: себестоимость конечного продукта больше всего зависит от цемента.

Цена цемента в общем котле занимает порядка 75%, но экономить на нем не стоит, особенно если пенобетон делается без добавления песка.

Инструкция по изготовлению раствора элементарно проста. Основное, это приобрести специальное оборудование. Два самых важных агрегата — это пеногенератор и бетоносмеситель.

Пеногенератор состоит непосредственно из емкости для взбивания пенообразующей смеси и компрессора для нагнетания воздуха. Современные модели оборудуются еще дозаторами пены и автоматикой для программирования процесса.

Бетоносмеситель не менее важный агрегат, обойтись обычной бетономешалкой здесь не получится. Пена и цементно-песчаный раствор должны смешиваться быстро и качественно. Если затянуть процесс смешивания, то даже очень устойчивая пена начнет оседать и раствор будет безнадежно испорчен.

Смеситель для приготовления раствора.

Также желательно чтобы данный агрегат был оснащен бетононасосом, это значительно ускорит работу по заполнению форм и будет дополнительным плюсом, если вы решите заливать монолитную стяжку или перегородку.

Что же касается форм, то их изготовлению следует уделить особое внимание. Конечно, можно сделать их из дерева или фанеры, но дерево впитывает воду и поэтому, мы советуем использовать металлические или пластиковые формы. Лучше их делать разборными, это облегчит процесс высвобождения пеноблока.

По нашему мнению тратить время на изготовление форм своими руками стоит лишь в том случае, если вам необходимы блоки нестандартной формы. Для возведения типовых зданий лучше использовать блоки стандартных размеров и форму имеет смысл купить. Данная индустрия сейчас быстро развивается, поэтому легко можно купить хорошую форму б/у.

Формы для блоков.

Совет: перед заливкой форма смазывается специальным составом или оборачивается полиэтиленом, чтобы блок легко вышел.

Мы не советуем смазывать маслосодержащими жидкостями, потому как впоследствии может возникнуть проблема с облицовкой таких блоков.

На видео в этой статье можно найти интересные мелочи по данной теме.

Вывод

При покупке заводских пеноблоков обратите внимание на сертификат. Существует определенный ГОСТ на пенобетон, если говорить точно, то ГОСТ 25485-89 — это общие правила, касающиеся регламентирования качественных характеристик всех ячеистых видов бетона. Если указываются только ТУ, то в качестве этих блоков можно сомневаться.

Строительство из пеноблоков.

Мы на You TubeУслуги предприятияСамое популярноеНовости

|

|

||||

изготовление своими руками и цены

Пенобетон представляет собой пористый камень с высокой морозоустойчивостью, прочностью и характеристиками сохранения тепла. Пенобетонные блоки не деформируются со временем и создают хороший микроклимат в помещении. Для производства стройматериала используются специальные формы для пеноблоков, с помощью которых можно получить лего-блоки или кирпичи нужного размера. Изделия имеют вид каркаса, куда заливается смесь цемента, воды, песка и пенообразователя. После того, как пеноблок застынет, его нарезают и просушивают на открытом воздухе. Сама форма изготавливается из различных материалов. Чаще всего используется металл, пластик и фанера.

Пенобетонные блоки не деформируются со временем и создают хороший микроклимат в помещении. Для производства стройматериала используются специальные формы для пеноблоков, с помощью которых можно получить лего-блоки или кирпичи нужного размера. Изделия имеют вид каркаса, куда заливается смесь цемента, воды, песка и пенообразователя. После того, как пеноблок застынет, его нарезают и просушивают на открытом воздухе. Сама форма изготавливается из различных материалов. Чаще всего используется металл, пластик и фанера.

Оглавление:

- Металлические формы

- Конструкции из пластика

- Ламинированная фанера

- Самостоятельное изготовление

- Цена готовых изделий

Каркас из металла

Металлическая разновидность формовочных контейнеров бывает с дном или без него, цельного типа либо разборной. Последняя обеспечивает оперативность работы с кассетами под заливку – форма быстро складывается и раскладывается. Число ячеек каркаса зависит от того, в каком количестве производятся пенобетонные блоки. Размеры изделий – стандартные: 600х300х100 мм и 600х300х200 мм. Однако форма недостаточно прочна и легко деформируется. Конструкция, тем не менее, позволяет заливать состав для частного строительства.

Размеры изделий – стандартные: 600х300х100 мм и 600х300х200 мм. Однако форма недостаточно прочна и легко деформируется. Конструкция, тем не менее, позволяет заливать состав для частного строительства.

Металлические формы, у которых есть дно, более прочные по сравнению с разборными, так как дополнительно укреплены швеллером. В них изготавливают блоки из пенобетона стандартных размеров в количестве 35, 63 и 70 штук. Вместе с тем регулировать размеры контейнера для пенобетона с дном нельзя.

Металлическая конструкция – это возможность произвести пеноблоки за короткое время. В числе преимуществ:

1. Оперативность работы. Форма из металла имеет откидные борта, и застывший пенобетон снимается с дна или остается на поддоне.

2. Качество. Блок получается геометрически правильной формы, одинакового размера, с ровной поверхностью.

3. Долговечность. Металлические формы могут использоваться несколько лет, их применяют многие поставщики.

4. Практичность. Металлическая оснастка разборного типа не занимает место при хранении и транспортировке.

5. Удобство использования. Потребитель самостоятельно определяет, сколько ячеек будет у металлической формы и какого размера производить пеноблоки.

Во избежание прилипания пенобетона формовочный контейнер обязательно смазывается специальной смазкой.

Пластиковые оснастки

Пластиковая конструкция позволяет изготовить даже один пеноблок. Стандартные габариты – 390х190х188 мм. Выбор их на российском рынке невелик, хотя стоит пластиковая форма относительно недорого. Отечественные и зарубежные производители, в свою очередь, акцентируют внимание покупателей на ее положительных характеристиках:

- Простота применения. Форма для изготовления пеноблоков не собирается, а только раскладывается.

- Экономия времени. Пластиковая оснастка рассчитана примерно на 2000 рабочих циклов.

- Невысокая стоимость затрат. Сделать пеноблоки в таких ячейках достаточно выгодно.

- Экономия средств. Пластик стоит гораздо меньше металлического каркаса, не такой громоздкий и может храниться в сложенном виде.

Пенобетон заливается в ячейки многократно.

Пенобетон заливается в ячейки многократно. - Возможность производить пенобетонные блоки с декоративной поверхностью. Оснастка для них приобретается дополнительно.

Пластиковая конструкция, как и металлическая, может иметь дно. За счет него пеноблок извлекается из ячеек быстро и не деформируется при этом.

Изделия из ламинированной фанеры

Ламинированная фанера – отличный вариант для заливки пенобетона. Ее достаточно просто приобрести. Она используется и в цеховой работе, а стоимость затрат на производство будет зависеть только от качества листов. Форма из ламинированной фанеры по своей конструкции напоминает небольшой ящик, дно и стенки которого делаются под будущий стройматериал. Стоит учитывать, что одна форма предназначена для того, чтобы в нее поместился один блок. Кроме этого, фанера предоставляет возможность для вариации габаритов изделий.

Вместе с тем материал для оснастки имеет ряд минусов:

- Она получается громоздкой и неудобной в хранении.

- Собирая изделие своими руками, стоит четко соблюдать размеры, которые указывает его чертеж.

- Нарезанные листы скрепляется между собой при помощи гвоздей, из-за чего блок приобретает неправильную геометрию.

- Ламинированная фанера может разбухать от влаги.

Устранить недостатки просто: фанера ремонтопригодна. Стенки, куда заливается пенобетон, лучше всего оббить полиэтиленовой пленкой.

Останавливаясь на том, какой материал будет выбран для конструкции – пластик, металл или фанера, стоит учитывать его физико-химические характеристики. Немаловажное значение имеет удобство работы: пенобетон придется заливать самому или этим займется бригада строителей.

Самостоятельное производство оснастки

Пенобетон легко изготовить в домашних условиях. Поначалу готовят будущий пеноблок: смешивают воду, песок, цемент и составы, образующие пену. Дополнительно добавляется фибра, затвердители и пластификаторы – так материал получает прочность. Смесь заливается в специальный каркас. Ее можно приобрести или собрать самостоятельно, разработав чертеж.

Смесь заливается в специальный каркас. Ее можно приобрести или собрать самостоятельно, разработав чертеж.

Металлическая конструкция удобна и долговечна, но собрать ее получится только у тех, кто имеет навыки сварки. Используются как новые, так и б/у комплектующие. Пластиковая оснастка доступна для продажи в любом строительном магазине. Самым популярным материалом для изготовления ячеек своими руками на сегодняшний день является фанера. Инструкция сборки достаточно проста:

1. Определитесь с размерами, которые будут иметь блоки. Стандартные габариты указаны выше.

2. Сделайте чертеж формы, учитывая длину и ширину изделий – они должны быть кратными, так как этого требует ГОСТ 21520-89.

3. Для одного ящика понадобится 5 деталей толщиной 6-8 мм (так они не сломаются и не деформируются), с небольшими отступами от размеров кирпичей. В первую очередь создается дно конструкции, где застывает пеноблок.

4. К дну крепятся стенки. Обязательно обратите внимание на толщину – от этого зависит, насколько ровными будут перегородки и, соответственно, сам блок. Не стоит использоваться распорки или уголки – они нарушат геометрию материала.

5. Каркас обрабатывается смазкой или обивается полиэтиленом, чтобы блок не прилипал.

Альтернативой может послужить контейнер из металла, для изготовления которого также требуется руководство по сборке. Но учитывайте, что ламинированная фанера – материал, изделия из которого проще собирать самому.

Схема сборки, вне зависимости от того, что было выбрано – металл или фанера, аналогична. Стенки каркаса, где будет находиться пеноблок, должны быть четко зафиксированы и обработаны смазкой.

Собрать самому или приобрести?

Если вы не хотите тратить время, изучая руководство сборки своими руками или вам показалась непонятной инструкция, можно приобрести оснастку. Пеноблок – достаточно популярный материал, поэтому купить форму предлагают многие поставщики. Московский рынок презентует как сборку конструкций на заказ, так и продажу партий б/у изделий. Стоимость зависит от марки продукции, объема партии либо компании-изготовителя. Ниже представлена таблица, где указана цена по Москве и области. Ценовую политику на каркасы б/у уточняйте у компании-поставщика. Не забывайте, что на срок эксплуатации влияет качество пенобетонных кирпичей.

Пеноблок – достаточно популярный материал, поэтому купить форму предлагают многие поставщики. Московский рынок презентует как сборку конструкций на заказ, так и продажу партий б/у изделий. Стоимость зависит от марки продукции, объема партии либо компании-изготовителя. Ниже представлена таблица, где указана цена по Москве и области. Ценовую политику на каркасы б/у уточняйте у компании-поставщика. Не забывайте, что на срок эксплуатации влияет качество пенобетонных кирпичей.

| Материал | Размеры, мм | Стоимость, рубли |

Фанера | ||

| контейнер на 14 ячеек | 0,5 м3 | 9 000 |

| наборная | 600х300х400 | от 7 000 за 1 куб.м |

| наборная | 600х300х100 | от 12 000 за 1 куб.м |

Металл | ||

| контейнер на 24 шт без дна | 588х300х188 | 11 000 |

| контейнер на 40 шт без дна | 590х360х120 | 35 000 |

| с дном 35 шт | 600х300х200 | 62 000 |

| с дном 63 шт | 600х300х100 | 48 000 |

Пластик | ||

| для штучного изготовления | 390х190х188 | 300 |

| контейнер с перегородками на 36 блоков (0,54 м3) | 500х300х100 | 5 900 |

| контейнер с перегородками на 30 блоков (0,85 м3) | 498х295х198 | 3 000 |

Газобетон или пенобетон что лучше сравнение строительных материалов

Необходимо сразу отметить, что как газобетон, так и пенобетон относятся к группе ячеистых бетонов, то есть стройматериалов, имеющих в своем структурном строении множество мельчайших воздушных полостей, снижающих плотность и повышающих термоизоляционные качества блоков. Их объединяет общим понятием «газосиликаты». Тем не менее, эти материалы все же значимо отличаются друг от друга своими характеристиками, которые следует изучить, прежде чем остановить свой выбор на каком-то одном.

Их объединяет общим понятием «газосиликаты». Тем не менее, эти материалы все же значимо отличаются друг от друга своими характеристиками, которые следует изучить, прежде чем остановить свой выбор на каком-то одном.

Производство стройматериалов из ячеистых бетонов. Чтобы разобраться в отличиях газобетона и пенобетона, для начала стоит рассмотреть технологию их производства. Дело в том, что именно во время изготовления материала формируются его специфические качества.

Изготовление газобетона

Газобетон является искусственно созданным минералом, имеющим однородную ячеистую структуру. Газобетонные блоки обычно отличает однородный светлый, даже с небольшим голубовато-серым отливом цвет.

Благодаря своему строению, газобетонные блоки обличаются небольшим весом, поэтому строительство стен дома или других сооружений вполне могут быть произведены без привлечения подъемной техники.

Блоки хорошо поддаются обработке, и при необходимости уменьшить их размер — материал легко распиливается ручной ножовкой. В ряде случаев для ускорения этого процесса может быть использована «болгарка» или же электрический лобзик.

В ряде случаев для ускорения этого процесса может быть использована «болгарка» или же электрический лобзик.

При необходимости раскроя газобетонных блоков вполне можно обойтись обычной ножовкой

Процесс изготовления газобетонных блоков заключается в следующем: Подготовленные в определенных пропорциях материалы (песок, цемент, известь) засыпаются, и перемешиваются в сухом состоянии в специальном смесителе в течение 4÷5 минут. Затем туда добавляется суспензия алюминиевой пудры, изготовленная на водной основе.

В процессе перемешивания известь вступает в активную реакцию с алюминием, в результате которой образуется водород в свободном состоянии. Благодаря обильному газообразованию по всему объему смеси, в сырьевой массе появляются пузырьки, имеющие размер от 0,5 до 2 мм, которые равномерно распределяются в растворе.

Готовый раствор заливается в заранее разогретые до 40 градусов специальные формы. Заливка осуществляется примерно на ½ объема емкости формы. После того как раствор будет залит в форму, его отправляют в камеру созревания, где происходит окончательное порообразование, в результате чего масса в объеме вырастает практически вдвое и набирает транспортную прочность.

Для активизации реакции в растворе и лучшего распределения состава формы подвергаются вибрационным нагрузкам. После достижения раствором предварительного затвердевания, с помощью натянутых проволочных струн с поверхности застывшей массы срезаются образовавшиеся неровности. После заливки, из камеры созревания готовый массив отправляется на линию резки.

Следующим этапом работ отвердевшие изделия направляют в автоклав. Газобетон часто обозначают аббревиатурой АГБ, то есть автоклавный газобетон, так как его производство осуществляется с помощью этого оборудования А сам автоклав, образно выражаясь, представляет собой своеобразную «скороварку» больших размеров, в которой нагнетается, а затем поддерживается давление в 12 атмосфер и температура 185÷190 градусов. В такой атмосфере газобетонные заготовки находятся в течение 12 часов.

После дозревания в автоклаве, блоки дополнительно разделяют, так как в процессе их обработки они могут в некоторых местах соединиться. Далее, готовые изделия упаковываются в термоусадочный материал или же полиэтилен — это необходимо для сохранения определенной влажности в структуре газобетона до начала строительства.

Готовый материал может храниться до поступления на строительные площадки в течение двух – трех лет. Здесь необходимо уточнить, что газобетон производится и не автоклавным способом. В этом варианте изготовления отвердевание раствора осуществляется в естественных условиях, поэтому для изготовления блоков не требуется высокотехничное современное оборудование.

Однако, такой материал не будет обладать теми характеристиками, которые заявляют производители автоклавного газобетона. Усадка материала в процессе эксплуатации построенного дома будет составлять 3÷5 мм/м, в то время как блоки, прошедшие обработку нужной температурой и давлением имеют показатели всего 0,3÷0,5 мм/м. Если сравнивать прочность, то этот параметр у автоклавных блоков составляет 28÷40 кгс/м² против изделий, изготовленных неавтоклавным способом, которые имеют значение 10÷12 кгс/м². Так что при выборе газобетонных блоков никогда не лишним будет уточнить — по какой технологии он произведен.

Изготовление пенобетона

Изготовление пенобетонных блоков происходит по более простой технологии. Однако, для получения продукта с высокими характеристиками, необходимо использование качественных материалов. Пенобетон, так же, как и газобетон, имеет, однородное пористое структурное строение, которое формируется путем искусственного создания в смеси воздушных пузырьков. Этого эффекта достигают за счет использования специальных веществ, входящих в состав пенообразователя.

Однако, для получения продукта с высокими характеристиками, необходимо использование качественных материалов. Пенобетон, так же, как и газобетон, имеет, однородное пористое структурное строение, которое формируется путем искусственного создания в смеси воздушных пузырьков. Этого эффекта достигают за счет использования специальных веществ, входящих в состав пенообразователя.

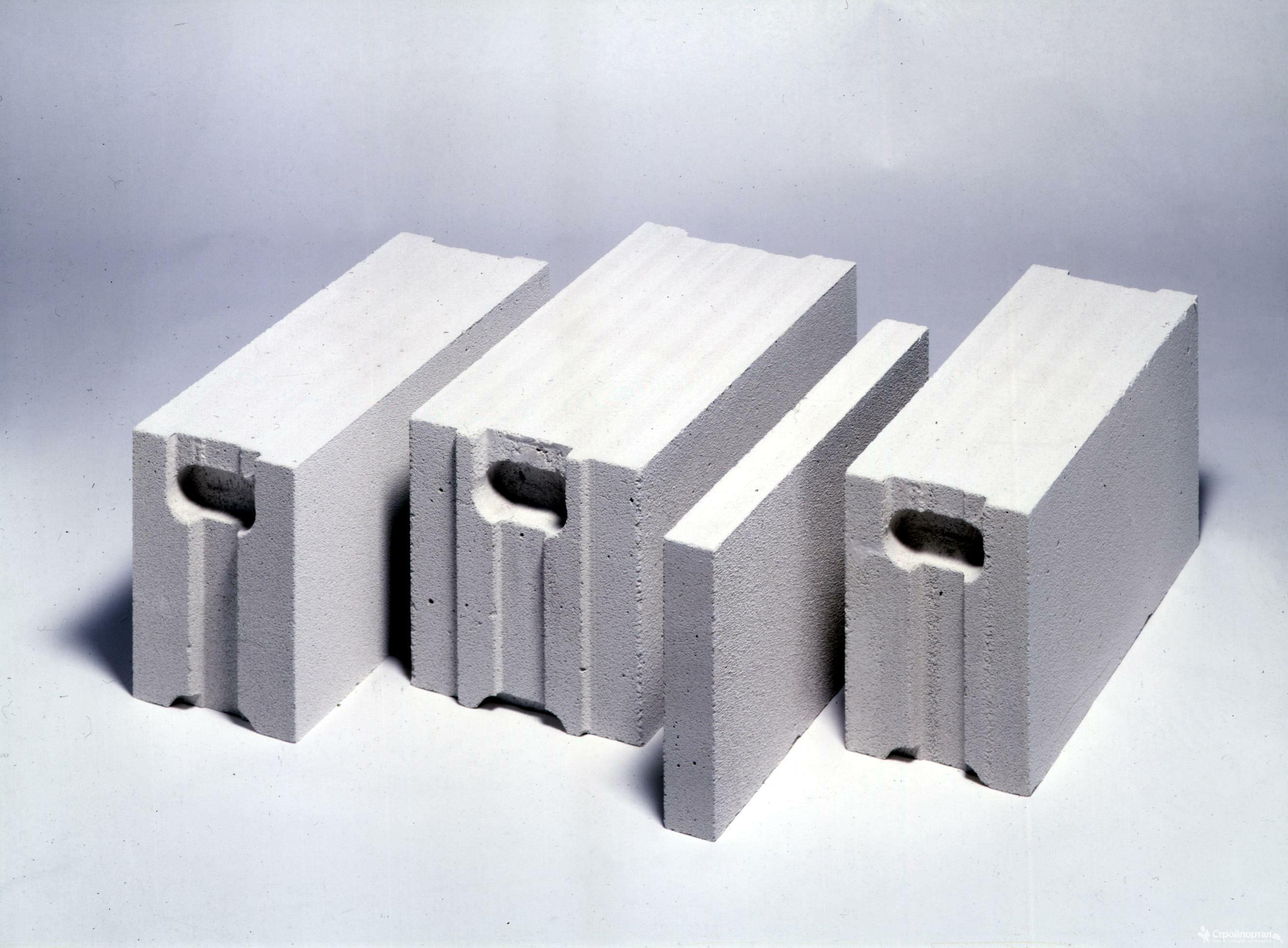

Даже визуально опытному глазу заметно отличие: в цвете пенобетона более явственно проглядывается наличие цемента – они «посерее». Существует два способа изготовления пеноблоков — это кассетный и распилочный. Кассетный способ подразумевает разливку готового раствора в отдельные формы. А распилочная технология, стало быть, заключается в процессах заполнения смесью одной большой емкости, а после ее отвердевания — раскроя этого получившегося массива на отдельные блоки нужных размеров.

Итак, для изготовления пенобетона используется цемент марок М400÷М500, очищенный от глиняных примесей песок, сертифицированный пенообразователь, хлористый кальций и вода. Пенообразователь в основном и определяет качество пены, поэтому для изготовления блоков используется тщательно дозированный апробированный состав. Некачественное пенообразование способно не только затормозить, но и даже полностью остановить процесс отвердевания готового раствора.

Пенообразователь в основном и определяет качество пены, поэтому для изготовления блоков используется тщательно дозированный апробированный состав. Некачественное пенообразование способно не только затормозить, но и даже полностью остановить процесс отвердевания готового раствора.

Кроме этого, состав пенообразователя должен соответствовать требованиям санитарно-гигиенических норм, то есть он не может содержать токсичных компонентов. Производственный процесс изготовления блоков кассетным способом включает следующие этапы.

Первым шагом замешивается цементно-песчаный раствор. Его приготовление особо не отличается от замешивания обычного бетона. Далее, в бетонный раствор добавляется пенообразователь, после чего весь состав хорошо перемешивается до однородного состояния. Важно добиться требуемого вовлечения воздуха для качественного образования пены.

Заполнение форм вспененным бетонным раствором в условиях небольшого полукустарного производства. Следующим этапом вспененный бетонный раствор под напором заливается в формы. Затвердевание пенобетона происходит в естественных условиях, но длительность этого процесса, в отличие от обычного бетона, в два раза больше. Чтобы пенобетону набрать окончательную прочность потребуется даже несколько месяцев. Если отвердевание проходит при температуре ниже +10 градусов, то процесс займет гораздо больше времени.

Затвердевание пенобетона происходит в естественных условиях, но длительность этого процесса, в отличие от обычного бетона, в два раза больше. Чтобы пенобетону набрать окончательную прочность потребуется даже несколько месяцев. Если отвердевание проходит при температуре ниже +10 градусов, то процесс займет гораздо больше времени.

На производственной линии блоки можно вытаскивать из форм только через два — три дня. Чтобы ускорить процесс отвердевания, в раствор и добавляется хлористый кальций в объеме 1÷2% от количества цемента, задействованного в смеси. Второй вариант пенобетонных блоков, так же, как и газобетонных, производят методом разрезания или распиливания. Резка готового пенобетона по линейным размерам производится с помощью специального оборудования.

Этот вариант технологии изготовления пеноблоков имеет ряд преимуществ, к которым относят следующие: Грани и углы блоков имеют четкую геометрию, без сколов и изъянов, благодаря чему сокращаются трудозатраты на их «товарную» обработку. Идеальная геометрия упрощает кладочные работы при постройке стен. На поверхностях блоков нет смазки, которой смазывают каждую из форм при заливке в них бетона.

Идеальная геометрия упрощает кладочные работы при постройке стен. На поверхностях блоков нет смазки, которой смазывают каждую из форм при заливке в них бетона.

Такой подход существенно улучшает адгезию материала с кладочным раствором, а также с отделочным материалом. Имеется возможность нарезать блоки разных параметров, так как оборудование можно настроить на необходимый шаг.

Именно эти факторы способствуют тому, что многие производители переходят на эту технологию производства пеноблоков. Итак, подчеркнём принципиальную разницу в изготовлении газобетона и пенобетона:

— Газобетон – пористая структура обеспечивается активным выделением газа, вызванного запущенной химической реакцией. Образовавшийся газ стремится выбраться на поверхность, «пробивая себе дорогу», что обуславливает открытый, неизолированный характер ячеек. Увеличение до заданного объема происходит после заполнения форм.

— Пенобетон – пористая структура обеспечивается за свет образования пены с вовлечением воздуха (нечто похожее происходит при пользовании мылом или моющими средствами). Пузырек получается изолированным от «соседей», то есть создается закрытоячеистая воздухонаполненная структура. Раствор сразу достигает нужного объема, и после заливки в формы может, скорее, несколько просесть, нежели подняться.

Пузырек получается изолированным от «соседей», то есть создается закрытоячеистая воздухонаполненная структура. Раствор сразу достигает нужного объема, и после заливки в формы может, скорее, несколько просесть, нежели подняться.

Характерные особенности материалов

В этом разделе попробуем в сравнении рассмотреть особенности материалов, обусловленные спецификой их производства, и говорящие о некоторых их достоинствах и недостатках.

Давайте сравним некоторые характеристики газобетона и пенобетонаДля начала – о качестве самих изделий. Безусловно, нельзя расписываться за все х производителей, и за все партии материала, но тем не менее…

— Производство газобетонных блоков в большинстве случаев осуществляется в заводских условиях, так как для данного процесса необходимо специальное оборудование. Стало быть, ведется контроль за технологией производства.

— Пенобетонные же изделия могут быть произведены как на высокотехнологичном оборудовании, так и в практически кустарных условиях. Естественно, очень часто при этом полностью отсутствует должный контроль за тем, как изготавливается раствор, какой материал применяется для замешивания смеси, не выдерживаются установленные технологией сроки созревания пенобетона.

Естественно, очень часто при этом полностью отсутствует должный контроль за тем, как изготавливается раствор, какой материал применяется для замешивания смеси, не выдерживаются установленные технологией сроки созревания пенобетона.

Плотность материалов.

Структурная плотность пенобетона и газобетона классифицируется маркой материала. Для обоих материалов этот параметр варьируется от 300 до 1200 кг/м³. Необходимо помнить, чем выше плотность материала, тем ниже его теплоизоляционные качества, соответственно, выше теплопроводность. Плотность газосиликатов, относящихся к термоизоляционным, не превышает марки 600.

Далее идут термоизоляционно-конструкционные и конструкционные блочные изделия. Конструкционные блоки высокой плотности изготавливаются для объектов специального назначения. Прочность на сжатие. Прочность пеноблоков может варьироваться и составлять 0,75÷12,5 кг/см², а у газобетона этот показатель находится в диапазоне 1,5–3,5 кг/см². конкретное значение зависит от марки по плотности. Газобетон имеет одинаковую прочность по всему блоку. А пеноблоки могут обладать и неоднородной внутренней структурой — из-за неравномерного распределения пенообразователя при замешивании раствора. Оба материала обладают низкой прочностью на изгиб.

Газобетон имеет одинаковую прочность по всему блоку. А пеноблоки могут обладать и неоднородной внутренней структурой — из-за неравномерного распределения пенообразователя при замешивании раствора. Оба материала обладают низкой прочностью на изгиб.

Поэтому если они выбираются для постройки дома, особые требования предъявляются к надежности и стабильности фундаментной основы — необходимо предотвратить неравномерную усадку строения. Созревание (набор прочности). Газобетон. за счет особенностей химического состава и автоклавной обработки, достигает максимальной прочности уже на первых стадиях изготовления.

А вот по мере хранения, а также эксплуатации возведенных стен, она становится ниже. Пенобетон набирает необходимую прочность по истечении 28 дней с момента изготовления — этот фактор очень важен для начала строительных работ. Чтобы быть уверенным в том, что материал имеет хорошую прочность, рекомендовано приобрести блоки заранее, за месяц до начала стройки и хранить его на месте.

Стены, возведенные из свежего пенобетона, не набравшего прочность, после постройки дадут значительную усадку и могут пойти трещинами. Если дом выстроен из пеноблоков, уже набравших нужную прочность, то она будет увеличиваться в процессе его эксплуатации — чем стены из этого материала старше, тем прочнее.

Размеры блоков

О размерах как одних, так и других блоков нельзя сказать однозначно, так как каждый производитель может изготавливать их в разных линейных параметрах. Хотя существуют определенные стандарты. Для кладки внешних стен чаще всего используются блоки 200×300×600 мм, а для внутренних перегородок — изделия размером 100×300×600 мм. Наиболее часто применяемый размер газосиликатных блоков по длине и высоте. Толщина же может варьироваться Толщинами в 200 и 100 мм ассортимент, кстати, не ограничивается. Ниже в таблице приведены и другие размеры стандартных блоков.

Источник: StroyDay.ru

| ||||||||||||||||||||||||||||||||||||||||||||||||||

Сборный железобетон + пенопласт: архитектурное сочетание, созданное на небесах

Когда сборные железобетонные изделия используются в инфраструктурных проектах, возможность индивидуальной настройки формы, размера и прочности дает инженерам и подрядчикам гибкость, необходимую им для решения сложных задач. Когда в руки архитекторов попадает материал с таким большим потенциалом, функциональность уступает место красоте, а результаты визуально ошеломляют.

Когда в руки архитекторов попадает материал с таким большим потенциалом, функциональность уступает место красоте, а результаты визуально ошеломляют.

Сборный железобетон используется ведущими архитекторами по всему миру, которые настраивают его углы, цвета и отделку, а также используют такие элементы, как уникальный открытый заполнитель или рельефы, для реализации своих проектов. Одним из примеров этого является сотрудничество между Omega Concrete of Kansas City и ACH Foam Technologies, которое привело к созданию множества прекрасных продуктов.

Сложные замысловатые формы, отлитые из бетона, требуют столь же сложной и замысловатой формовки.Форма и конструкция должны выдерживать давление бетона во время его заливки и отверждения, а также оставлять чистую вкладку после удаления бетона. Omega полагается на ACH, чтобы определить правильную толщину и плотность пенопласта, расположение разрезов, а также способ укладки и закрепления пенопласта.

Работая с ACH, Omega может создавать изогнутые арки, гравированные надписи и реалистичные логотипы для коммерческих проектов любого рода. В рамках расширения общежития колледжа на 40 000 квадратных футов они разработали панели, которые включали арки внутри арок, разнонаправленные полосы и знаки отличия в виде креста.Недавний проект показал, что они совместно создали рельефный каштан. Несколько тонких надрезов, необходимых для создания внешних краев дерева, были объединены с эффектом многослойности, чтобы добавить художественную глубину и создать запоминающийся вход в начальную школу.

В рамках расширения общежития колледжа на 40 000 квадратных футов они разработали панели, которые включали арки внутри арок, разнонаправленные полосы и знаки отличия в виде креста.Недавний проект показал, что они совместно создали рельефный каштан. Несколько тонких надрезов, необходимых для создания внешних краев дерева, были объединены с эффектом многослойности, чтобы добавить художественную глубину и создать запоминающийся вход в начальную школу.

Пена является обычным компонентом на заводах по производству сборных железобетонных изделий при производстве изолированных стеновых панелей или подземных конструкций, требующих блокировки. Используя его для создания замысловатых архитектурных стеновых панелей, производители сборных железобетонных изделий открывают двери для еще одной потрясающей возможности использовать два материала вместе, чтобы создать идеальное решение для конечного потребителя.

Мировой рынок пенобетона – движущие силы, возможности, тенденции и прогнозы до 2022 г.

Рынок пенобетона – движущие силы, возможности, тенденции и прогнозы до 2022 г. цемент с содержанием пены не менее 20%. Пенобетон используется в строительстве из-за низкой цены и подходящих изоляционных свойств. Пенобетон способствует снижению веса и стоимости конструкции за счет меньшей плотности.Непрерывное экономическое развитие и улучшение качества жизни являются ключевыми параметрами, определяющими рынки легкого бетона и пенобетона.

Во всем мире спрос на пенобетон постоянно растет, особенно в странах Азиатско-Тихоокеанского региона и Европы. Этот рост поддерживается за счет увеличения жилой и строительной промышленности в этих регионах. В настоящее время Азиатско-Тихоокеанский регион является мировым лидером на рынке пенобетона. Китай и Индия создали преимущество, владея большей частью рынка производства и инфраструктуры, тем самым обеспечивая максимальный вклад на региональном и глобальном рынке пенобетона.Европа является вторым по величине потребителем мирового рынка пенобетона из-за высокого спроса со стороны населения. Ожидается, что в Азиатско-Тихоокеанском регионе, наряду со странами Ближнего Востока и Африки, в течение прогнозируемого периода будут наблюдаться высокие темпы роста из-за растущей индустриализации.

Ожидается, что в Азиатско-Тихоокеанском регионе, наряду со странами Ближнего Востока и Африки, в течение прогнозируемого периода будут наблюдаться высокие темпы роста из-за растущей индустриализации.

Химические пенообразователи лидируют на рынке благодаря лучшим свойствам и экономической эффективности. Пенобетон на основе белково-органического пенообразователя, который содержит побочные продукты животного происхождения, сталкивается с проблемами хранения и неприятного запаха. Некоторые из современных и недавно разработанных технологий, таких как пенообразователи на основе синтетических ферментов, улучшили стабильность пенобетона.

Как пенобетон на основе синтетического пенообразователя, так и пенобетон на основе белкового пенообразователя обладают уникальным свойством, которое делает их полезными в конкретных областях применения. Пенобетон на основе синтетического пенообразователя обладает низкой стоимостью и высокими изоляционными свойствами, благодаря чему занимает лидирующие позиции на рынке.

Исследование мирового рынка пенобетона предоставляет информацию о размере рынка и рыночных тенденциях, а также о факторах и параметрах, влияющих на него как в краткосрочной, так и в долгосрочной перспективе.Исследование обеспечивает обзор на 360°, предоставляя полную информацию об отрасли. Эти идеи помогают лицам, принимающим бизнес-решения, составлять более совершенные бизнес-планы и принимать обоснованные решения для будущего бизнеса. Кроме того, исследование помогает венчурному капиталисту лучше понять компании и принимать обоснованные решения.

Ожидается, что мировой рынок пенобетона будет расти в среднем на 4,4% в течение прогнозируемого периода 2016–2022 годов и достигнет 458,1 млн долларов США к 2022 году. Ожидается, что сегмент жилищного строительства сохранит доминирующее положение на рынке в сегментах приложений, определяемых Китаем и Японией.Ожидается, что страны Азиатско-Тихоокеанского региона и Ближнего Востока Африки будут способствовать более быстрому росту мирового рынка пенобетона. Одними из ключевых игроков на рынке пенобетона являются LafargeHolicim, CEMEX, CNBM, EUROCEMENT и VOTORANTIM Group и т. д.

Одними из ключевых игроков на рынке пенобетона являются LafargeHolicim, CEMEX, CNBM, EUROCEMENT и VOTORANTIM Group и т. д.

Объем отчета:

- Применение

- Жилой

- Инфраструктура

- Промышленный

- Прочее (например, сад, тротуары)

- Материалы

- Синтетический пенообразователь

- Белковый пенообразователь

- Регионы

- Азиатско-Тихоокеанский регион

- Европа

- Северная Америка

- Остальной мир

- Перспективы отрасли: рыночные тенденции и движущие силы, ограничения и возможности

Ячеистый бетон — IsoltechIsoltech

Используемый с 1951 года в США и несколько лет спустя в Европе, ячеистый бетон представляет собой жидкий и легкий бетон, который содержит пузырьки воздуха, равномерно распределенные в смеси, в виде пены, образуемой пенообразователь.Введение воздуха в микро-пузырьках в бетонную матрицу дает конечные свойства продукта высокой тепловой и акустической изоляции. Пена, смешанная с водой, бетоном и песком в измеренных пропорциях и различных типах качества, обеспечивает большой ассортимент применений; Из половных площадей, к тротуарам, к террасе взвешенные слои, неавтоклавированные блоки и другие виды продукта, созданные в разных размерах и количествах.

Пена, смешанная с водой, бетоном и песком в измеренных пропорциях и различных типах качества, обеспечивает большой ассортимент применений; Из половных площадей, к тротуарам, к террасе взвешенные слои, неавтоклавированные блоки и другие виды продукта, созданные в разных размерах и количествах.

КАК ПОЛУЧАЕТСЯ ЯЧИСТЫЙ БЕТОН?

Клеточный бетон состоит из формулы воды, бетона, возможно, песка и подходящей пены.Эта особая изоляционная пена, состоящая из микропузырьков воздуха, закрепляется в бетонном растворе, в результате чего получается чрезвычайно изолирующий материал, легкий и экономичный. Ячеистый бетон не требует дорогостоящих и энергоемких производственных систем, таких как печи или автоклавы.

Ячеистый бетон или ячеистый бетон имеет признанную традицию, что делает его актуальным из-за сочетания его различных свойств, которые сделали его идеальным материалом для соответствия стандартам и новым тенденциям строительства, требующим внимания к энергосбережению, экологической устойчивости. , использование возобновляемых источников энергии и использование натуральных материалов.

, использование возобновляемых источников энергии и использование натуральных материалов.

ПРИМЕНЕНИЕ ЯЧИСТОГО БЕТОНА

Ячеистый бетон, благодаря своим техническим особенностям, обладает пластичностью и широкими возможностями применения.

Прямая заливка на месте:

С различной плотностью в зависимости от потребности, используется в качестве основы для тротуаров в гражданском и промышленном строительстве, автостоянок, взлетно-посадочных полос аэропортов, фундаментов, оснований для тротуаров, подвесных слоев террас и заполнения. естественные полости и сооружения, залитые на месте.

Сборные:

Также может использоваться в виде различных типов блоков (вставок, каменных и сейсмических заполнений) и различных типов сборных конструкций;

Легкий вспененный ячеистый бетон

Пенобетон, также называемый ячеистым легким бетоном, производится путем смешивания портландцемента, песка, включая или отдельно летучей золы, воды и предварительно сформированной стабильной пены. Пена производится с помощью пеногенератора с использованием пенообразователя.Содержание воздуха обычно составляет от 40 до 80 процентов от общего объема. Пузырьки различаются по размеру от 0,1 до 1,5 мм в диаметре. Пенобетон отличается от (а) газо- или газобетона, в котором пузырьки образуются химическим путем в результате реакции алюминиевого порошка с гидроксидом кальция и другими щелочами, выделяемыми при гидратации цемента, и (б) бетона с вовлечением воздуха, который имеет гораздо меньший объем вовлеченный воздух используется в бетоне для долговечности. Выдерживание пенобетонного блока допускается по ГОСТ 456-2000.Отверждение можно ускорить паром.

Пена производится с помощью пеногенератора с использованием пенообразователя.Содержание воздуха обычно составляет от 40 до 80 процентов от общего объема. Пузырьки различаются по размеру от 0,1 до 1,5 мм в диаметре. Пенобетон отличается от (а) газо- или газобетона, в котором пузырьки образуются химическим путем в результате реакции алюминиевого порошка с гидроксидом кальция и другими щелочами, выделяемыми при гидратации цемента, и (б) бетона с вовлечением воздуха, который имеет гораздо меньший объем вовлеченный воздух используется в бетоне для долговечности. Выдерживание пенобетонного блока допускается по ГОСТ 456-2000.Отверждение можно ускорить паром.

Пенобетон может быть получен путем смешивания вышеперечисленных ингредиентов в заводе товарных смесей или в обычной бетономешалке. Пенобетон представляет собой самоуплотняющийся бетон, не требующий уплотнения, и он легко вытекает из выпускного отверстия насоса, заполняя формы, образуя ограниченные и неравномерные полости. Его можно успешно прокачивать на значительные высоты и расстояния. 28-дневная прочность и плотность материала в сухом состоянии варьируются в зависимости от его состава, в основном от содержания воздушных пустот, но обычно они находятся в диапазоне от 1.от 0 до 25,00 Н/мм 2 и от 400 до 1800 кг/м 3 . Пластическая плотность материала примерно на 150-200 кг/м 3 выше, чем его плотность в сухом состоянии.

28-дневная прочность и плотность материала в сухом состоянии варьируются в зависимости от его состава, в основном от содержания воздушных пустот, но обычно они находятся в диапазоне от 1.от 0 до 25,00 Н/мм 2 и от 400 до 1800 кг/м 3 . Пластическая плотность материала примерно на 150-200 кг/м 3 выше, чем его плотность в сухом состоянии.

ИСПОЛЬЗОВАНИЕ:

1. Легкий пенобетон в виде кирпичей, блоков или залитых на месте, используется для теплоизоляции плоских крыш или стен холодильных складов или в качестве ненесущих стен в зданиях с железобетонным/стальным каркасом или для несущих стен для малоэтажных домов.

2. Огнестойкость пенобетона намного выше, чем у кирпичной кладки или плотного бетона.

3. Насыпная засыпка из материала относительно низкой прочности для избыточных канализационных труб, колодцев, заброшенных подвалов и подвалов, резервуаров для хранения, туннелей и метрополитенов и т. д.

4. Засыпка перемычек стен арочных мостов.

5. Засыпка подпорных стен и опоры моста.

6. Укрепление грунта, например, при устройстве откосов насыпи.

7. Заливка для туннельных работ.

ДОЗИРОВАНИЕ И СМЕШИВАНИЕ:

Сухие ингредиенты, такие как цемент, песок, песок + летучая зола или только летучая зола, должны быть загружены в смеситель первыми и тщательно перемешаны для обеспечения равномерного распределения цемента.После этого следует добавить соответствующее количество воды, продолжая перемешивание. Предварительно сформированная пена, полученная путем смешивания пенообразователя, воды и сжатого воздуха в заданной пропорции в пеногенераторе, откалиброванном на конкретный расход, добавляется в дозированном количестве к суспензии цемента, песка, золы-уноса и воды. в смесителе периодического действия. После дополнительного перемешивания для получения однородной консистенции жидкая форма пеноячеистого бетона с требуемой удельной массой влажного состояния должна быть готова к заливке в формы и т.п.Когда для пенобетона используется автобетоносмесительное оборудование, предварительно сформованная пена должна добавляться на рабочей площадке непосредственно перед закачкой или иной транспортировкой бетона в формы.

Строительные блоки можно расформовывать через 24 часа после заливки пенобетона. Отверждение должно производиться согласно IS: 456-2000. Для ускорения производства блоки должны выдерживаться насыщенным паром при средней температуре 460°С ± 150°С в течение 24 часов и более до достижения требуемой прочности. После отверждения блоки должны сохнуть в тени в течение 2-3 недель, чтобы завершить их первоначальную усадку перед использованием в работе.

ДИЗАЙН СМЕШИВАНИЯ:

В настоящее время не существует руководства или стандартного метода дозирования пенобетона, поскольку плотность затвердевшего пенобетона зависит от уровня насыщения в его порах. Пропорции образцов пенобетона приведены в таблицах 1, 2 и 3. Однако окончательные пропорции смеси могут быть определены в результате реальных испытаний с данным набором строительных материалов для требуемой удобоукладываемости, пластической плотности и прочности на сжатие.

Обычно OPC-цемент пенобетона находится в пределах от 300 до 500 кг/м 3 , а соотношение В/Ц или В/Ц+ЖК, включая воду в пене, составляет от 0. 4 до 0,8. Более высокие значения требуются для более мелкозернистых вяжущих, таких как летучая зола.

4 до 0,8. Более высокие значения требуются для более мелкозернистых вяжущих, таких как летучая зола.

Таблица- 1. Соотношение образцов смеси для цемента, пенобетона с летучей золой для первого испытания.

| Требуемая плотность (кг/м 3 ) | Требуемая прочность на сжатие через 28 дней (Н/мм 2 ) | Соотношение В/Ц+ЖК | Марка OPC 53 (кг) | Летучая зола (кг) | Вода (кг) |

| 800 | 2.5 | 0,50 | 350 | 183 | 267 |

| 1000 | 3,5 | 0,45 | 400 | 290 | 310 |

| 1200 | 6,5 | 0,40 | 450 | 407 | 343 |

| 1400 | 12,0 | 0,35 | 500 | 537 | 363 |

Таблица 2: Образец пропорции смеси для цемента, пенобетона песка для первого испытания.

| Требуемая плотность (кг/м 3 ) | Требуемая прочность на сжатие через 28 дней (Н/мм 2 ) | В/Ц отношение | Марка OPC 53 (кг) | Мелкий песок, проходящий через сито IS 4 мм (кг) | Вода (кг) |

| 1200 | 6,5 | 0,55 | 350 | 657 | 193 |

| 1400 | 12,0 | 0,50 | 400 | 800 | 200 |

| 1600 | 17.5 | 0,45 | 450 | 947 | 203 |

| 1800 | 25,0 | 0,40 | 500 | 1100 | 200 |

Таблица 3: Образец пропорции смеси для пенобетона из цемента, песка, летучей золы для первого испытания:

| Требуемая плотность (кг/м 3 ) | Требуемая прочность на сжатие через 28 дней (Н/мм 2 ) | Соотношение В/Ц+ЖК | Марка OPC 53 (кг) | Летучая зола (кг) | Мелкий песок, проходящий через сито IS 4 мм (кг) | Вода (кг) |

| 1200 | 6. 5 5 | 0,55 | 294 | 126 | 549 | 231 |

| 1400 | 12,0 | 0,50 | 336 | 144 | 680 | 240 |

| 1600 | 17,5 | 0,45 | 378 | 162 | 817 | 243 |

| 1800 | 25,0 | 0,40 | 420 | 180 | 960 | 240 |

Примечание:

1.Если используется суперпластификатор, его дозировка не должна превышать 0,2 мас.ч.

2. Не учитывать количество воды, содержащейся в пене, при расчете состава смеси.

3. Определить количество воздуха (кг/м 3 ) в смеси из расчета на единицу объема и, исходя из заданной плотности пены, оценить необходимое количество пены. Разработана окончательная пропорция смеси для испытаний.

4. Обычно общее содержание цемента составляет от 300 до 500 кг/м 3 . Прирост прочности невелик при содержании цемента 500 кг/м 3 .

Прирост прочности невелик при содержании цемента 500 кг/м 3 .

5. Летучая зола добавляется в количестве до 100% от содержания OPC для улучшения удобоукладываемости и увеличения длительной прочности пенобетона. Из-за большей площади поверхности смеси OPC/FA требуют большего водопотребления, чем смеси OPC/песок. Добавление летучей золы в смесь приводит к более однородной структуре пузырьков в пасте, что, в свою очередь, улучшает некоторые технические свойства бетона.

6. Зола-уноса может использоваться как полная замена песка для производства пенобетона с плотностью до 1400 кг/м в сухом состоянии 3 .

7. Во всех случаях необходимо сделать пробные смеси с предлагаемыми материалами для определения удобоукладываемости, плотности пластичности, при необходимости смесь следует модифицировать. Образцы должны быть отлиты и испытаны на соответствие требуемым спецификациям.

8. Чтобы свести к минимуму усадку, соотношение В/Ц или В/Ц+ЖК должно быть как можно ниже.

9. Изделия из пенобетона на основе летучей золы экологически безопасны, так как в них не используется песок.

ССЫЛКИ:

1. IS: 383-1970 Спецификация для крупных и мелких заполнителей из природных источников для бетона (вторая редакция), BIS, Нью-Дели.

2. IS: 456-2000 Обычный и армированный бетон — Свод правил (четвертая редакция), BIS, Нью-Дели.

3. IS: 2185 (Часть 4) 2008 г. Бетонные блоки для кладки — Спецификация предварительно формованных пеноблоков из ячеистого бетона, BIS, Нью-Дели.

4. IS: 3346-1980 Метод определения теплопроводности теплоизоляционных материалов (метод двух плит с ограждающими пластинами) (первая редакция), BIS, Нью-Дели.

5. IS: 3812 (Часть-1) 2003 г. Спецификация золы пылевидного топлива для использования в качестве пуццолана в цементе, цементном растворе и бетоне (вторая редакция), BIS, Нью-Дели..

6. IS: 12269-1987 Спецификация на обычный портландцемент марки 53, BIS, Нью-Дели.

7. IS: 6598-1972 Ячеистый бетон для теплоизоляции, BIS, Нью-Дели.

8. ASTM C 869-91 Стандартная спецификация для пенообразователей, используемых при изготовлении предварительно формованной пены для ячеистого бетона.

9. Дхир Р.К., Джонс М.Р. и Л.А. Никол (1991) Разработка конструкционного пенобетона, Исследовательский проект DETR, Университет Данди, Шотландия.

10. Ван Дейк С. (1991) Пенобетон, Бетон, июль/август, стр. 49-54.

Мы на сайте engineeringcivil.com благодарим сэра Каушала Кишора за предоставление нам исследовательской работы по теме «Легкий пенопластовый бетон». Это будет большим подспорьем для всех инженеров-строителей, ищущих информацию о легком бетоне.

Сравнительное исследование характеристик белковых и синтетических пенообразователей, используемых в пенобетоне

https://doi.org/10.1016/j.cscm.2021.e00524Получить права и содержание плотность значительно ниже, чем у стандартного бетона.Свойство быть легким связано с крошечными воздушными пустотами, образующимися при добавлении пенообразователей в цементное тесто. Целью данного исследования является экспериментальное исследование влияния различных типов пенообразователей, т. е. белковых по сравнению с синтетическими пенообразователями, на свойства пенобетона. Экспериментально изучены и проанализированы пеностойкость, прочность на сжатие, усадка при высыхании пенобетонного образца. Кроме того, характеристика микроструктуры i.е. Размер пор и их распределение были исследованы в этом исследовании, чтобы получить представление о влиянии пенообразователя на свойства пенобетона. В исследовании приняли участие 60 образцов пенобетона, отлитых с использованием белковых и синтетических пенообразователей. Состав бетонной смеси был одинаковым для обоих случаев, а количество пенообразователей увеличено с 30 до 112 кг/м 3 , это было сделано для получения пенобетона плотностью от 600 кг/м 3 до 1200 кг/м 3 .Тест на стабильность и прочность пены показал лучшие результаты для пены на белковой основе, чем для пенообразователя на синтетической основе.

Целью данного исследования является экспериментальное исследование влияния различных типов пенообразователей, т. е. белковых по сравнению с синтетическими пенообразователями, на свойства пенобетона. Экспериментально изучены и проанализированы пеностойкость, прочность на сжатие, усадка при высыхании пенобетонного образца. Кроме того, характеристика микроструктуры i.е. Размер пор и их распределение были исследованы в этом исследовании, чтобы получить представление о влиянии пенообразователя на свойства пенобетона. В исследовании приняли участие 60 образцов пенобетона, отлитых с использованием белковых и синтетических пенообразователей. Состав бетонной смеси был одинаковым для обоих случаев, а количество пенообразователей увеличено с 30 до 112 кг/м 3 , это было сделано для получения пенобетона плотностью от 600 кг/м 3 до 1200 кг/м 3 .Тест на стабильность и прочность пены показал лучшие результаты для пены на белковой основе, чем для пенообразователя на синтетической основе. Экспериментальные результаты СЭМ-анализа показали, что пенобетон на белковой основе имеет несвязанные изолированные поры меньшего размера, круглой формы с четко выраженной границей по сравнению с пенобетоном на синтетической основе. Прочность на сжатие обоих пенобетонов имела тенденцию к увеличению с увеличением плотности, однако пенобетон на белковой основе показал лучшие результаты, т.е. прочность на 13 % выше, чем у пенобетона на синтетической основе при плотности 1200 кг/м 3 , но зарегистрирована обратная тенденция усадки при высыхании плотности в сухом состоянии.При низкой плотности наблюдаемая усадка была меньше. Усадка при высыхании белкового бетона оказалась на 29 % ниже, чем пенобетона на синтетической основе при плотности 1200 кг/м 3 . Следовательно, это исследование показывает, что использование пенообразователей на белковой основе приведет к улучшению характеристик пенобетона.

Экспериментальные результаты СЭМ-анализа показали, что пенобетон на белковой основе имеет несвязанные изолированные поры меньшего размера, круглой формы с четко выраженной границей по сравнению с пенобетоном на синтетической основе. Прочность на сжатие обоих пенобетонов имела тенденцию к увеличению с увеличением плотности, однако пенобетон на белковой основе показал лучшие результаты, т.е. прочность на 13 % выше, чем у пенобетона на синтетической основе при плотности 1200 кг/м 3 , но зарегистрирована обратная тенденция усадки при высыхании плотности в сухом состоянии.При низкой плотности наблюдаемая усадка была меньше. Усадка при высыхании белкового бетона оказалась на 29 % ниже, чем пенобетона на синтетической основе при плотности 1200 кг/м 3 . Следовательно, это исследование показывает, что использование пенообразователей на белковой основе приведет к улучшению характеристик пенобетона.Ключевые слова

7 Ключевые словаБелок

Синтетический белок

вспененный бетон

прочность на сжатый

сушка усадки

микроструктуру

Рекомендуемое изделия из соревнований (0)

© 2021 Опубликовано elsevier Ltd..jpg)

Рекомендуемые статьи

Ссылающиеся статьи

Строительные пенопласты – Nomaco

Инженерные строительные пеноматериалы Nomaco предназначены для использования в коммерческих, жилых, муниципальных, гражданских и промышленных проектах. Наша обширная линейка продуктов включает материалы, которые используются в качестве опалубки для бетона или в качестве наполнителей для бетонных компенсационных и деформационных швов практически везде, где используется бетон, включая:

- Подъездные пути

- Тротуары

- Автодороги

- Взлетно-посадочная полоса аэропорта

- Мосты

- Бордюры

- Медианы

Уплотнительные пенопластовые изделия Nomaco используются в качестве барьера для проникновения влаги и воздуха в стыковые стены модульных и бревенчатых домов.Наши наполнители и прокладки для швов изготавливаются из экструдированного полиэтилена и полипропилена с открытыми, закрытыми порами и двухпористыми пенами, которые обладают долговечностью, гибкостью и прочностью, чтобы соответствовать жестким требованиям к производительности в этих областях.

Наши пенопластовые трубы, листы и доски по своей природе:

- Прочный

- Легкий

- Ударопрочный

- Химически инертен

- Стойкий к плесени

- Не выделяющий

- Практически беспыльный

- 100 % перерабатываемый материал

- Сделано в США

Заполнители швов

Nomaflex® , названный одним из самых инновационных продуктов 2017 года в World of Concrete, представляет собой заполнитель швов из экструдированного пенополипропилена с закрытыми порами, который прост в обращении и продлевает срок службы бетона, действуя как изолятор для сокращения и компенсационные швы.

Поставляется длиной 5 футов и 10 футов и шириной от 3-1/2 дюйма до 12 дюймов. Кликните сюда, чтобы узнать больше.

Fastflex™ (ранее известный как Isoflex) представляет собой наполнитель для швов из вспененного полиэтилена с закрытыми порами, который поставляется с удобной отрывной полоской. Когда отрывная полоска удаляется, она создает пустоту для герметика, чтобы предотвратить растрескивание поверхности. Fastflex доступен в непрерывных длинах с толщиной стенки 3/8” и ½” и шириной от 1” до 8”.Нажмите здесь, чтобы просмотреть описание продукта.

Когда отрывная полоска удаляется, она создает пустоту для герметика, чтобы предотвратить растрескивание поверхности. Fastflex доступен в непрерывных длинах с толщиной стенки 3/8” и ½” и шириной от 1” до 8”.Нажмите здесь, чтобы просмотреть описание продукта.

Бакерные стержни

SOF® Rod представляет собой двухпористый стержень из вспененного полиэтилена. Он чрезвычайно гибкий и может использоваться с герметиками холодного нанесения. SOF Rod не выделяет газы, что предотвращает пузырение и разрушение герметиков. Он доступен в диаметре от 3/8” до 4”. Нажмите здесь, чтобы просмотреть описание продукта.

HBR® представляет собой пенополиэтиленовый наполнитель для швов с закрытыми порами, который используется в качестве подкладочного материала для эластомерных и других герметиков холодного нанесения.Он помогает герметику принять оптимальную форму для продления срока службы и действует как барьер для потока герметика через шов. Он не впитывает воду и доступен в диаметре от ¼ до 6 дюймов. Нажмите здесь, чтобы просмотреть описание продукта.

Он не впитывает воду и доступен в диаметре от ¼ до 6 дюймов. Нажмите здесь, чтобы просмотреть описание продукта.