Из этой горной породы производят цемент: Представление не найдено [name, type, prefix]: article, htmlstart, contentView

состав, технология и этапы изготовления

Главная |Цемент |Из чего и как делают цемент?Дата: 10 января 2019

Коментариев: 3

Цемент – широко распространенный материал, который применяют при любых видах работ, связанных с ремонтом, реставрацией, строительством. Цементная основа – вяжущие компоненты неорганического происхождения. Из цемента производятся бетонные, кладочные, штукатурные растворы, железобетонные изделия, используемые при строительстве промышленных объектов и частных построек.

Особенностью порошкообразной цементной массы, смешанной с водой, является способность постепенно твердеть, превращаясь в каменный массив. Процесс приобретения эксплуатационной прочности происходит как в воздушной среде, так и в воде. Главное условие твердения – избыточная влажность.

Все сталкивались с цементом, однако мало кто знает, из чего делают этот универсальный строительный материал, как его производят. Его основа – клинкер, специальные минеральные добавки и гипс. Рассмотрим подробно, как делают цемент, какое сырье для этого используется.

Рассмотрим подробно, как делают цемент, какое сырье для этого используется.

По-прежнему клинкер – это основной компонент, входящий в состав цемента

Сырьевые материалы

Производство цемента осуществляется на специальных заводах, расположенных близко к местам добычи исходного сырья для его изготовления. Главным исходным сырьем для цементного производства являются следующие естественные породы:

- ископаемые карбонатного типа. Это ценное природное сырье, отличающееся особенностями кристаллической структуры, физическими характеристиками. Материал может иметь кристаллическую или аморфную структуру, определяющую эффективность его взаимодействия при обжиге с другими компонентами;

- глинистые материалы, горные породы осадочного характера. Они имеют минеральную основу, становятся пластичными, объемно увеличиваются при избыточном увлажнении. Сырье характеризуется вязкостью, применяется при сухом методе производства.

[testimonial_view id=»3″]

Основные характеристики

На какие свойства цемента стоит обратить внимание в первую очередь:

прочность цемента, как и бетона, – важнейший показатель, который является определяющим при выборе сырья для строительства. Этот параметр тестируется исходя из максимальной нагрузки, которую может выдержать цементная балка;

Этот параметр тестируется исходя из максимальной нагрузки, которую может выдержать цементная балка;

Обычно о прочности можно узнать по маркировке блока. Обычно используются такие обозначения: М400 или М500. Выпускаются вяжущие вариации цемента от М300 до М800.

Проверка цементного блока на прочность

активность при пропаривании – ещё одна немаловажная характеристика, показывающая, насколько активно гудронирует вяжущий состав. От этого показателя напрямую зависит прочность вяжущего компонента и время теповлажностной обработки. Существует 3 группы по пропариванию. Первая – самая лучшая и эффективная;

Пропаривание образцов

Это две самые важные характеристики вяжущего вещества, применяемого в любой сфере строительства. Поэтому с каждой новой партии, даже если есть на руках паспорт качества, проводятся тестирования таких свойств. На основании полученных данных выполняется корректировка состава.

сроки схватывания – время, когда начинает схватываться цементный состав. Обычно оно составляет от 45 минут до 10 часов. Чем выше температура, тем быстрее наступает схватывание;

Обычно оно составляет от 45 минут до 10 часов. Чем выше температура, тем быстрее наступает схватывание;

Прибор Вика для определения сроков схватывания

- насыпная плотность – в рыхлом состоянии она равна примерно 900−1100 кг/см3, в уплотнённом – 1400−1700 кг/см3, истинное это значение − 3000−3100 кг/см3;

- водопотребность – необходимое количество воды для гидратации цемента и создания пластичности теста. Как правило, берётся примерно 17% воды от массы цемента, необходимой для гидратации. Но бывает, что такой показатель увеличивают из-за того, что водопотребность самого цемента выше.

Насколько качественно вяжущее свойство получилось, тестируют ещё в заводских лабораториях и на основании подобных испытаний выдают паспорт качества, из которого мы и узнаем все характеристики. Но его получаем только через месяц, так как паспорт выдаётся на основании испытаний образцов в 28-суточном возрасте. Поэтому каждую новую партию независимо тестируют в лаборатории, чтобы узнать, насколько он качественный. Последнее же зависит от состава самого вяжущего материала.

Последнее же зависит от состава самого вяжущего материала.

Карбонатные породы

Остановимся на карбонатных породах, характерными представителями которых являются:

- Мел, являющийся горной породой осадочного характера, которая легко перетирается, относится к разновидностям мажущего известняка. Он популярен при изготовлении цемента.

- Мергель или мергелистый известняк – ископаемые осадочного типа, которые добываются в рыхлом или твердом состоянии, отличаются удельным весом, концентрацией влаги. Содержат примеси глины, что позволяет относить их к переходному сырью, имеющему много общего с известняковыми породами и ископаемыми на основе глины.

В состав входят активные минеральные добавки (15%) в соответствии со стандартами производства - Известняковое сырье, ракушечники, отличающиеся отсутствием включений кремния. Порода обладает пористой структурой, легко разрушается под воздействием сжимающих усилий.

- Породы доломитового типа, а также горные ископаемые осадочного происхождения, содержащие карбонаты.

Они характеризуются ценными физическими свойствами.

Они характеризуются ценными физическими свойствами.

Особенности

При смешивании с водой этот популярный материал порошкового вида твердеет, превращаясь в окаменевшую глыбу. Отвердевание происходит при излишней влажности воздушной среды или наличии жидкости

Присутствие воды – важное условие затвердевания готового продукта

В зависимости от состава выделяют несколько видов цемента. Каждый из них обладает свойственной только ему степенью твердости, по ней и определяется марка, качество продукции. Цемент, который сделан из горных пород, достаточно надежен. Его изготавливают только из качественных материалов.

Портландцемент – самый широко используемый вид минерального состава, который также называют силикатным. Он затвердевает в водной среде и в соседстве с влажным воздухом. Порошкообразное вещество серо-зеленого цвета легко растворяется в воде при замешивании. Как только смесь начинает схватываться, начинается медленное отвердевание.

Портландцемент входит в рецептуру практически всех групп цементных смесей. Применение этой марки в чистом виде – очень редкое явление. В основном, он входит в состав смесей, строительных бетонов, растворов.

Применение этой марки в чистом виде – очень редкое явление. В основном, он входит в состав смесей, строительных бетонов, растворов.

Пластифицированный цемент обладает большими преимуществами перед другими видами. Его применение помогает понизить траты и время на замешивание сухой смеси. Состав не подвергается воздействию низких температур, излишней влажности, испарению и прочим негативным влияниям внешней среды.

Шлаковый цемент в составе имеет доменный шлак и измельченный клинкер. В эту марку внесены дополнительные вещества в виде известкового порошка и гипса. Такой цемент необходим при соединении строительных смесей.

Глиноземистый высокоактивный цемент имеет уникальный состав. Время до начала затвердевания – всего 45 минут. А до полного застывания раствора необходимо около 10 часов. Основное преимущество этого состава перед другими состоит в том, что независимо от насыщенности воздуха влагой, он быстро схватывается. При добавлении этого типа цемента в бетон в нем проявляются новые качественные признаки: устойчивость перед сыростью, коррозией, большими перепадами температур.

Основными составляющими цементного состава кислотоупорного типа являются кремнефтористый натрий и кварцевый песок. В обыкновенной воде раствор из такого вещества не получить. Для приготовления смеси из этого порошка применяется жидкое стекло, в основе которого использован натрий. Плюсы кислотоупорного цемента в том, что он очень устойчив к минеральным и органическим кислотам. Но при их наличии и применении срок эксплуатации снижается очень быстро.

Цветной цемент в составе имеет простой портландцемент, в который добавлены пигменты. Используется данная марка для декорирования зданий и является частью составов, которые применяются при строительстве шоссе на основе бетонных смесей. При смешивании с водой портландцемент образует материал пластичной структуры. В процессе высыхания он превращается в камень.

Плюсы такого вещества:

- затвердевание без посторонних усилий;

- высокопрочное и твердое вещество, получаемое после затвердения;

- повышенная химическая безопасность;

- это экологически чистый продукт;

- пожаробезопасность;

- низкая стоимость;

- универсальность.

Белый цемент – это порошок, который приобретает свой светлый цвет при специализированной технологии выработки и определенном составе. В его рецептуре имеется клинкер с малым содержанием железа, содержатся минеральные добавки известняка, хлористых соединений, гипса. Такой состав придает смеси светлые оттенки.

Глинистое сырье

К глинистым породам относятся:

- глина, содержащая минеральные включения, разбухающие при добавлении воды;

- суглинки, являющиеся разновидностью глины, с повышенной концентрацией песчаной фракции и пылеобразных частиц;

- сланцы на глинистой основе, относящиеся к горным породам с повышенной прочностью, которые при измельчении расслаиваются на пластинчатые частицы. Сырье характеризуется стабильным гранулометрическим составом, низкой концентрацией влаги.

- лесс, представляющий рыхлую горную, непластичную породу, отличающуюся пористостью, мелкозернистостью. Содержит включения силиката, кварца.

Возможно применение отходов промышленного производства, других видов природных материалов и шлаков.

Область применения

Область применения цемента напрямую зависит от его свойств и характеристик. В СНиПах и ГОСТах указаны все правила и особенности применения разных марок цемента с определенными техническими характеристиками в строительстве зданий, производстве изделий и т.д. Также влияют на выбор цемента условия его применения, поставленные задачи, особенности эксплуатации.

Где применяют цемент:

- Проведение общестроительных работ

– от строительства хозпостроек и малоэтажных домов до заливки многоэтажных зданий, в сборных и монолитных фундаментах и перекрытиях, заливке полов, стен. Применяется цемент также для замеса кладочного, штукатурного раствора.

- Дорожно-промышленное строительство

– возведение взлетно-посадочных полос, мостов, гидротехнических конструкций, несущих частей многоэтажных зданий.

- Добывающая промышленность

– укрепление технических сооружений, тампонирование газовых/нефтяных скважин.

- Сооружения, эксплуатируемые в сложных и агрессивных условиях

– при повышенных сульфатах, в кислотах, где наблюдается частое замораживание/оттаивание.

Корректирующие добавки

Цементный состав делают из минерального сырья с применением специальных пластификаторов, добавляемых при производстве.

Если увеличить количество добавок до 20%, то свойства цемента будут несколько изменены

Технология предусматривает использование добавок на базе ископаемых, содержащих:

- Глинозем.

- Кремнезем.

- Глину.

- Плавиковый шпат.

- Апатиты.

Введение корректирующих добавок, с помощью которых делают цемент и улучшают его характеристики, предусмотрено технологией. Пластификаторы позволяют улучшить следующие свойства цементного состава:

- стойкость к воздействию коррозионных процессов;

- устойчивость к воздействию перепадов температуры, глубоким циклам замораживания;

- прочностные характеристики;

- продолжительность твердения;

- подвижность цементного раствора, его эластичность;

- степень проницаемости водой.

Как сделать цементный раствор

Для приготовления цементного раствора потребуется сам цемент, вода и заполнитель (для штукатурных и кладочных растворов используется речной или карьерный песок).

Соотношение ингредиентов в растворе зависит от применения данного материала, но в большинстве случаев рекомендуется использовать формулу: 3 части песка на 1 часть цемента. Вода добавляется исходя из потребности в получении более пластичного или вязкого раствора.

При желании получить конструкцию с более высокими прочностными характеристиками, увеличивают долю цемента. Правильно начинать приготовление раствора со смешивания сухих фракций, и только после получения однородной массы начинают заливать воду небольшими порциями, постепенно добиваясь требуемой консистенции.

Состав

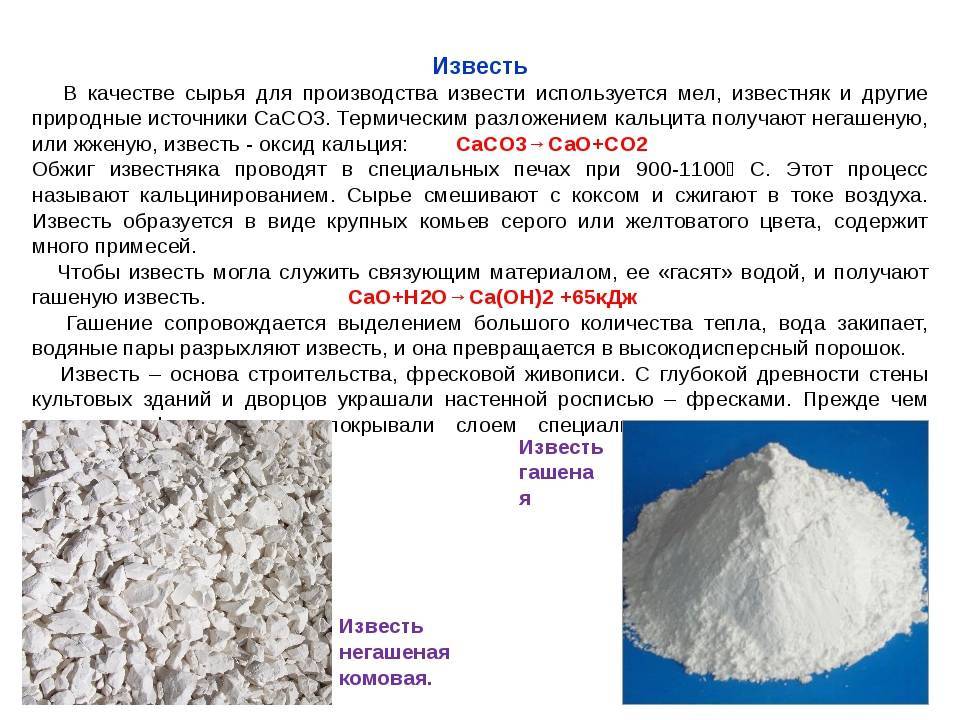

Задумывались ли вы, из чего сделан цемент? Его состав обусловлен особенностями сырья и конкретной маркой продукции. Так, пользующийся широкой популярностью портландцемент имеет следующий состав:

- Кремниевый диоксид (кремниевая кислота или кварц) – 25 %.

- Известь – 60 %.

- Алюминий (глинозем) – 5 %.

- Оксиды железа и гипс – 10 %.

Сегодня производится множество видов цемента

Процентное соотношение ингредиентов может изменяться, согласно особенностям технологии и марки цементной продукции.

Отдельные виды цементов, в частности шлакопортландцемент, включают в свой состав шлак, представляющий уголь, полученный в результате обжига клинкера.

Независимо от рецептуры, основные ингредиенты при изготовлении цементного состава – глина и известняк. Концентрация известняка трехкратно превышает содержание глины, что обеспечивает необходимое качество клинкера для производства цементной продукции.

Основными компонентами, из которых производят цемент, являются:

- клинкер, определяющий прочностные характеристики, получаемый при обжиге исходного сырья (известняка, глины). Клинкер является основой конечной продукции, используется в гранулированном виде диаметром 10-60 мм. Клинкер термообрабатывается при температуре порядка полторы тысячи градусов Цельсия. Он плавится с образованием массы с высоким содержанием кальциевого диоксида и кремнезема, которые определяют эксплуатационные характеристики цементных составов. Гранулы дробятся до пылеобразного состояния с последующим обжигом;

- гипс, процентное содержание которого определяет период твердения.

Базовая рецептура предусматривает использование до 6% чистого порошкообразного гипса или гипсового камня, содержащего примеси;

Базовая рецептура предусматривает использование до 6% чистого порошкообразного гипса или гипсового камня, содержащего примеси; - специальные добавки, вводимые для усиления имеющихся свойств или придания составу специальных характеристик, расширяющих сферу применения.

Очень часто цемент применяют в строительстве для создания бетона и армированных конструкций

Формула

Цемент представляет собой вяжущее средство минерального происхождения. Т.е. для производства строительного материала используется минеральное сырье — горные породы. В сухом виде цемент — это сыпучая масса серого (или белого) цвета. При разведении водой приобретает пастообразную форму. Цемент — порошок, полученный в результате измельчения клинкера (промежуточного продукта производства цемента), в который введены наполнители и добавки. Таким образом, составляющими являются клинкер, модифицирующие добавки и гипс. Состав клинкера представляет собой смесь известняка и глины.

Несмотря на знание компонентов, присутствующих в цементе привести формулу проблематично, т.к. процентное количество составляющих отличается, в зависимости, прежде всего от вида. Но цемент одного и того же вида может иметь различный состав, т.к. производители используют неодинаковую рецептуру, в результате пропорции компонентов незначительно, но разнятся. Соответственно, возможно привести только составные части цемента.

Процесс изготовления

Производство цемента осуществляется поэтапно, предусматривает следующее технологические операции:

- Предварительное смешивание ингредиентов для изготовления клинкера, который делают из известняка, вводимого в количестве 75%, и из глины, доля которой составляет 25%.

- Высокотемпературный обжиг, после которого образуется клинкер. Он – результат процесса соединения глины и извести под воздействием повышенной до 1450 градусов Цельсия температуры.

- Измельчение, осуществляемое с помощью шаровых мельниц.

Они представляют горизонтально расположенные барабаны с находящимися внутри стальными шарами, обеспечивающими измельчение клинкера до порошкообразного состояния. С уменьшением фракции помола возрастают эксплуатационные характеристики и марка цементного состава.

Они представляют горизонтально расположенные барабаны с находящимися внутри стальными шарами, обеспечивающими измельчение клинкера до порошкообразного состояния. С уменьшением фракции помола возрастают эксплуатационные характеристики и марка цементного состава.

Расшифровка маркировки цемента по новым нормативам

Кодирование информации о продукции по ГОСТ 31108-2003 основано на разделении видов цемента на 5 групп, обозначаемых римскими цифрами. Первые 3 буквы взяты из названия порошка — ЦЕМ.

У каждого объединения есть признаки, указывающие на особенности изготовления:

- I — портландцемент бездобавочный, состоит на 95-100% из цементного клинкера;

- II — эта группа подразделяется на подклассы А с добавками 6-20% и В — 21-35%. Здесь же находятся пуццолановые цементы, содержащие

- III — шлакопортландцемент при содержании шлаков 36-65%;

- IV — пуццолановый цемент с добавкой 21-35%;

- V — композиционный порошок, включающий в состав 11-30% шлака и в тех же пределах пуццолан.

У каждой из присадок в обозначении своя буква: И — известняк, З — зола уноса, МК — микрокремнезем, К — композитная добавка, Г — глиеж, Ш — шлак, П — пуццолан. После следует цифра класса прочности, за ней буквы: Н — нормальное время твердения, Б — быстрое схватывание. Пример: шлакопортландцемент ЦЕМ III/А 32,5Н ГОСТ 31108-2003. Расшифровывается так: прочность цемента 32,5 МПа, он нормально-твердеющий, содержит 36-65% шлака.

Этапы производства

Особенности производства предусматривают изготовление цемента различными методами, что сказывается на особенностях применяемого сырья. Это обусловлено расположением цементного производства, спецификой применяемого оборудования, спросом на определённые марки продукции.

Все варианты технологий отличаются только особенностями подготовки исходного сырья, которые осуществляются:

- мокрым путем.

Мокрая технология предусматривает использование вместо извести мела, смешивание которого с необходимыми ингредиентами происходит одновременно с измельчением в горизонтальном барабане с обязательным добавлением воды. При этом образуется шихта с концентрацией влаги 30-50%. Шихтовый материал обжигается в печи, превращаясь в шарообразный клинкер, который затем измельчается;

При этом образуется шихта с концентрацией влаги 30-50%. Шихтовый материал обжигается в печи, превращаясь в шарообразный клинкер, который затем измельчается; - сухим методом.

Сухая технология характеризуется уменьшенной себестоимостью производства цемента, сокращением технологического цикла. Это связано с объединением технологических операций, позволяющих одновременно осуществлять помол и сушку компонентов в шаровой мельнице под воздействием поступающих горячих газов. Полученная шихта имеет порошкообразную консистенцию; - комбинированным способом.

Комбинированный вариант объединяет особенности мокрого и сухого способа производства, но на разных предприятиях имеет определенные отличия. Один из вариантов обеспечивает возможность получение полусухого состава с влажностью до 18%, произведенного путем высушивания шихты, полученной по мокрой технологии. Второй метод предусматривает подготовку сухой смеси с последующим ею увлажнением до 14%, гранулированием, заключительным отжигом.

Как сделать цемент в домашних условиях

Прежде всего стоит сразу уяснить, что качественного продукта в домашних или гаражных условиях получить не удастся. Мало знать, как самому сделать цемент, ведь кроме этого потребуется приобрести специальное оборудование, ну или приложить максимальные мускульные усилия, что в конечном итоге оказывается довольно затратным и утомительным. Гораздо легче приобрести готовое изделие в магазине.

Наиболее простым способом получить в домашних условиях раствор, пригодный для цементирования мелких трещин, является приготовление смеси на основе следующих ингредиентов: воды, водной извести и каменной золы. Эти вещества перемешивают до получения однородной, вязкой массы, которую необходимо сразу же использовать, так как срок хранения этого раствора составляет не более двух часов.

Прочие варианты самостоятельного изготовления цемента предусматривают наличие печи для обжига материала и мельницы для размалывания клинкера в порошок.

Источники для получения щебня.

Диоритовый, диабазовый, базальтовый щебень

12 Янв

by admin

Диоритовый, диабазовый, базальтовый щебень

12 Янв

by admin

Большое количество строительных материалов изготавливается в результате механической обработки разнообразных горных пород. В полной мере это относится и к щебню. При этом качество таким материалов определяется структурой и составом породы. Гранит, гравий и известняк — наиболее востребованные и распространённые источники щебня. Но кроме них в качестве сырья для щебня используется ещё порядка десяти других пород.

В чём специфика различных источников? В чём различие между извержёнными и глубинными породами?

Щебень принадлежит к группе осадочных горных пород, сформированных путём механического обломочного отложения. Песчаники, конгломераты и брекчии являются сцементированными породами. Известняки, доломи-ты, гипс и магнезиты относятся к группе органогенных или химических образований.

Гранит, используемый для получения щебня, принадлежит к сложным породам. Он представляет собой соединение кварца, ортоклаза и слюды в примерно равных частях. Доля ортоклаза определяет цвет гранита: Чем меньше содержание этого элемента, тем более серой будет порода, а чем его больше, тем гранит краснее. Прочность породы, а как следствие, и гранитного щебня определяется долей кварца. При этом считается, что наиболее прочным является гранит мелкой зернистости, вследствие более высокой морозостойкости и устойчивости к выветриванию.

Наибольшие залежи гранита на территории бывшего СССР расположены на Урале, на Кавказе, в Карелии, на Кольском п-ове и на территории Украины. Кроме изготовления щебня, гранит используется для производства тротуарной плитки, бута, бортового камня и плит.

Глубинными называют породы, не вышедшие на поверхность, а застывшие в глубине земных недр. В особых глубинных условиях процесс кристаллизации происходил в более полной мере, в результате чего были образованы фрагменты крупной и средней зернистости. В отличие от них, излившиеся породы, формировавшиеся ближе к земной поверхности, характеризуются мелкой зернистостью, а соответственно, и более высокой прочностью.

В особых глубинных условиях процесс кристаллизации происходил в более полной мере, в результате чего были образованы фрагменты крупной и средней зернистости. В отличие от них, излившиеся породы, формировавшиеся ближе к земной поверхности, характеризуются мелкой зернистостью, а соответственно, и более высокой прочностью.

Щебень можно производить из сиенитов — полнокристаллических глубинных пород, не содержащих кварца. Из-за отсутствия кварца сиениты уступают граниту по показателям прочности и устойчивости к выветриванию, да и встречаются реже, но при этом широко применяются, например, для производства тротуарной плитки. Этой породе характерно высокое содержание щелочей. Достоинства сиенитов состоят в менее ресурсоёмком производстве и в выраженной в меньшей степени зернистости.

Самыми крупными сиенитовыми месторождениями располагают такие государства, как США, Бразилия, Кения, Уганда. В нашей стране огромные залежи есть на Урале и в Забайкалье. Добыча происходит карьерным путём, а используют такой щебень в строительной отрасли при низких требованиях к таким характеристикам, как прочность и долговечность постройки.

Кроме глубинных бывают и извержённые породы, которые возникли в результате выброса магмы, остывшей в последствии. Во время подъёма магмы к поверхности земли из-за перепадов давления и температур её технические качества претерпели значительные изменения, а значит, образовались новые вещества. Наибольшая доля в них принадлежит кремнию, алюминию, железу, калию, магнию и натрию. Содержание кремния определяет деление извержённых пород на три вида:

- кислые;

- нейтральные;

- основные.

Диоритовый и габбровый щебень

Для получения щебня могут использоваться диориты — породы, характеризующиеся очень высокими показателями вязкости и стойкостью к выветриванию. Эти породы выдерживают значительные ударные нагрузки, благодаря чему используются при прокладке дорог.

Сопоставимыми прочностными характеристиками обладает щебень из габбро — породы с высокой вязкостью. Самые крупные месторождения этого материала находятся на Урале и на Кавказе, а также в Украине.

Добывают щебень и из излившихся пород (эффузивных). Это, в первую очередь, кварцевые порфиры. Минеральным составом они близки к граниту. Кроме щебня, из таких пород получают бут, а также тёсанную и коло-тую шашку.

Диабазовый щебень

Диабазы представляют собой излившиеся горные породы, которые характеризуются высочайшей прочностью при сжатии. Их порог прочности может достигать 4000 кгс/см2, при этом соответствующий показатель других горных пород варьируется в границах 1000-3000 кгс/см2. Благодаря такой прочности породы, щебень из диабазов считается очень высококачественным. Основная доля в составе этой породы принадлежит плагиоклазу и авгиту. Также в диабазы входят такие элементы, как магнетит, биотит, кварц и другие.

Крупные залежи диабазов называются траппами. Самый большой в мире трапп находится на Деканском плато (п-ов Индостан). Согласно геологической гипотезе, возникновение этого плато является результатом столкновения с земной поверхностью крупного метеорита, а как следствие – извержения магмы. Также диабазы добывают в Аргентине, Колумбии и Венесуэле. Некоторые траппы могут иметь толщину порядка двух сотен метров, а другие — лишь несколько метров. Нередко эту породу добывают на морских шельфах.

Преимущества и недостатки базальтового и гнейсового щебня

Базальт представляет собой плотную породу с неполной кристаллизацией минералов и также может служить в качестве источника для изготовления щебня. По такому показателю, как прочность, базальт оказывается даже крепче, чем диабаз, но ему свойственна незначительная хрупкость.

Гнейсы также часто применяются для получения щебня. Эти горные породы состоят из кварца и полевого шпата и характеризуются своей рыхлостью. Благодаря перпендикулярной сланцеватости гнейсы легко раскалываются, поэтому гнейсовый щебень широко применяется при мощении дорог. Впрочем, та же сланцеватость приводит и к такому негативному качеству, как низкая устойчивость к выветриванию. В своей большей части гнейсы серые, но могут обладать ржаво-бурыми оттенками при появлении гидроокислов железа. В зависимости от содержания дополнительных компонентов выделяют разновидности этой горной породы.

Для получения щебня могут использоваться самые разнообразные источники. Самым главным фактором, определяющим распространение конкретного вида щебня, является его стоимость. Наиболее доступный щебень из гранита, гравия и известняка, свойства которых в полной мере соответствуют потребностям строительства.

Цемент

Главная | Библиотека фотографий | Окаменелости | Геология | парки | История | индейцы | острова | Растения | Животные |

Цемент

Подавляющее большинство цемента используется для изготовления бетона и бетонных изделий.

Производство цемента включает в себя смесь или сырье, обычно около 85% известняка (или подобных горных пород, таких как мрамор или мергель), а остальное в основном глина или сланец. Эту смесь нагревают до тех пор, пока она почти не расплавится, а затем измельчают в порошок. Для производства 1 тонны цемента требуется около 1,7 тонны сырья.

Когда цемент смешивают с водой, получается паста. Когда эта «паста» затем смешивается с другими материалами, такими как заполнители (песок, гравий и камни), паста связывает их все вместе и образует чрезвычайно прочный и твердый продукт, обычно называемый бетоном. Смесь затвердевает, потому что между всеми смешиваемыми частями происходит химическая реакция, а не потому, что вода «испаряется». Во время этой реакции, называемой гидратацией, кристаллы выходят наружу из зерен цемента и сцепляются с другими соседними кристаллами или прилипают к соседним агрегатам.

Для всех практических целей единственный тип цемента, используемый в современном строительстве, называется гидравлическим цементом, и существует два основных типа цемента: портландцементы и кладочные цементы. Более 95% цемента, производимого в США, составляет портландцемент; кладочный цемент, используемый для штукатурки и раствора, составляет большую часть баланса.

Неизвестно, кто изобрел портландцемент, но он был запатентован Джозефом Аспдином в Англии в 1824 году. Он назвал его портландцементом, потому что его цвет напоминал камень, добываемый на острове Портленд у южного побережья Великобритании.

Имя

Название цемента происходит от латинского слова caementum, означающего грубый камень. Название бетона происходит от латинского слова concretus; concretus — причастие прошедшего времени от слова concrescere, означающего срастаться, затвердевать.

Источники

Производство цемента требует обильных запасов известняка или аналогичных пород. Около двух третей штатов США производят цемент. Эти штаты ежегодно производят около 90 миллионов тонн цемента; это более 850 фунтов цемента на каждого жителя США. Крупнейшие штаты-производители цемента: Калифорния, Техас, Пенсильвания, Мичиган, Миссури и Алабама. Вместе на эти штаты приходится 50% годового производства цемента в США.

Около 20% цемента, потребляемого в Соединенных Штатах, импортируется из других стран, при этом основными поставщиками являются Канада, Таиланд и Китай.

Использование

Около 75% всего производимого цемента используется для производства товарного бетона, из которого строят здания, мосты, тротуары, стены и всевозможные возводимые конструкции. Остальное используется для изготовления строительных материалов, таких как бетонные блоки, трубы и сборные плиты; при строительстве и ремонте дорог и других различных целях.

Заменители и альтернативные источники

Заменители цемента и цементных изделий включают различные материалы, такие как дерево, стекло, сталь, алюминий, стекловолокно, камень, глиняный кирпич и асфальт. Выбранный заменитель зависит от конструируемого предмета и физических свойств, которыми он должен обладать.

Выбранный заменитель зависит от конструируемого предмета и физических свойств, которыми он должен обладать.

В Соединенных Штатах вместо бетона все чаще используется материал, называемый пуццоланом. Пуццоланы — это материалы, которые при смешивании с известью затвердевают, как гидравлический цемент. Эти материалы включают некоторое количество вулканической породы и некоторые промышленные побочные продукты, такие как летучая зола и доменный шлак.

(Информация адаптирована из «Минералы в вашем мире», совместного проекта США. Геологическая служба и Институт минеральной информации.)

Авторское право © 2003-2008 Кельвин и Розанна Гамильтон. Все права защищены.

Цементирование | осадочная порода | Британика

- Развлечения и поп-культура

- География и путешествия

- Здоровье и медицина

- Образ жизни и социальные вопросы

- Литература

- Философия и религия

- Политика, право и правительство

- Наука

- Спорт и отдых

- Технология

- Изобразительное искусство

- Всемирная история

- В этот день в истории

- Викторины

- Подкасты

- Словарь

- Биографии

- Резюме

- Популярные вопросы

- Инфографика

- Демистификация

- Списки

- #WTFact

- Товарищи

- Галереи изображений

- Прожектор

- Форум

- Один хороший факт

- Развлечения и поп-культура

- География и путешествия

- Здоровье и медицина

- Образ жизни и социальные вопросы

- Литература

- Философия и религия

- Политика, право и правительство

- Наука

- Спорт и отдых

- Технология

- Изобразительное искусство

- Всемирная история

- Britannica объясняет

В этих видеороликах Britannica объясняет различные темы и отвечает на часто задаваемые вопросы.

- Britannica Classics

Посмотрите эти ретро-видео из архивов Encyclopedia Britannica. - #WTFact Видео

В #WTFact Britannica делится некоторыми из самых странных фактов, которые мы можем найти. - Demystified Videos

В Demystified у Britannica есть все ответы на ваши животрепещущие вопросы. - На этот раз в истории

В этих видеороликах узнайте, что произошло в этом месяце (или любом другом месяце!) в истории.

- Студенческий портал

Britannica — лучший ресурс для учащихся по ключевым школьным предметам, таким как история, государственное управление, литература и т. д. - Портал COVID-19

Хотя этот глобальный кризис в области здравоохранения продолжает развиваться, может быть полезно обратиться к прошлым пандемиям, чтобы лучше понять, как реагировать сегодня. - 100 женщин

Britannica празднует столетие Девятнадцатой поправки, выделяя суфражисток и политиков, творящих историю.

Они характеризуются ценными физическими свойствами.

Они характеризуются ценными физическими свойствами.

Базовая рецептура предусматривает использование до 6% чистого порошкообразного гипса или гипсового камня, содержащего примеси;

Базовая рецептура предусматривает использование до 6% чистого порошкообразного гипса или гипсового камня, содержащего примеси; Они представляют горизонтально расположенные барабаны с находящимися внутри стальными шарами, обеспечивающими измельчение клинкера до порошкообразного состояния. С уменьшением фракции помола возрастают эксплуатационные характеристики и марка цементного состава.

Они представляют горизонтально расположенные барабаны с находящимися внутри стальными шарами, обеспечивающими измельчение клинкера до порошкообразного состояния. С уменьшением фракции помола возрастают эксплуатационные характеристики и марка цементного состава.

При этом образуется шихта с концентрацией влаги 30-50%. Шихтовый материал обжигается в печи, превращаясь в шарообразный клинкер, который затем измельчается;

При этом образуется шихта с концентрацией влаги 30-50%. Шихтовый материал обжигается в печи, превращаясь в шарообразный клинкер, который затем измельчается;