Из этой горной породы производят цемент: Из какой горной породы производят цемент

Из чего делают бетон?

Категория: Бетон

Проектируя новую машину, конструктор решает, какую форму нужно придать тем или иным ее деталям. Он устанавливает заранее, какой должна быть прочность этих деталей. Но ведь прочность будет зависеть от материала! Значит, нужно подобрать соответствующий материал.

Точно так же обстоит дело в строительстве. Строителю необходимо предварительно знать, какими свойствами должен обладать изготовленный им бетон, какова будет его прочность, как на него будет действовать жара и мороз.

Но состав бетона не может быть универсальным. Его нельзя назначить по одному рецепту, который пригоден для всех случаев. Состав бетона, как и состав сплава в металлургии, должен быть запроектирован заранее. Он зависит от того, в каком сооружении будет применяться бетон.

Чтобы получать бетон заданного состава, нужно разработать его “рецептуру”. Советские ученые Н.М. Беляев, С.А. Миронов,. Н.А. Попов, Б.Г. Скрамтаев, Ю.М. Баженов и В.Г.

Начнем с крупного заполнителя — гравия или щебня.

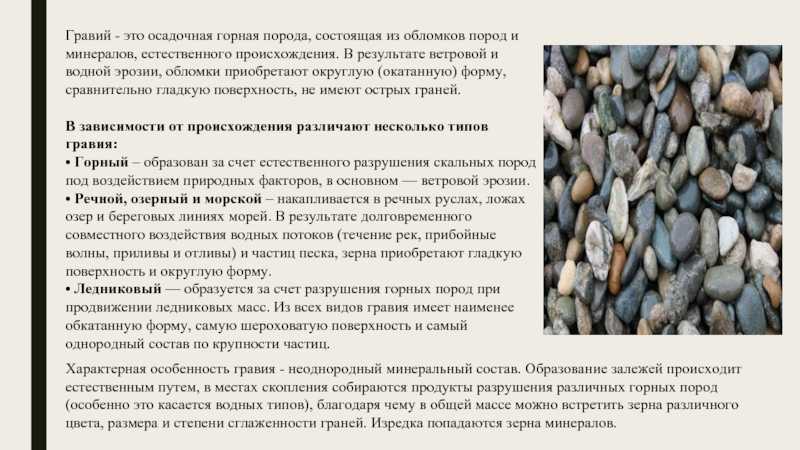

Гравий — это в различной степени обкатанные обломки самых прочных горных пород (гранита, диорита, базальта, темно-серого известняка) круглой или яйцевидной формы с гладкой поверхностью. Размер этих зерен от 5 до 70 мм. По своему происхождению различают гравий горный (отважный), речной и морской. В горном гравии обычно содержатся вредные примеси глины, пыли, песка, органических веществ, сернистых и сернокислых соединений.

Щебень — это материал, который получают при дроблении горных пород или искусственных камней на куски размером также от 5 до 70 мм. Зерна щебня имеют неправильную форму, поверхность их шероховатая. Поэтому щебень прочнее сцепляется с цементным камнем, чем гравий. Прочность крупного заполнителя особенно важна, так как именно он образует скелет бетона. Поэтому крупный заполнитель должен быть, как правило, в два-три раза прочнее самого бетона.

Чтобы обеспечить высокое качество бетона, крупный заполнитель должен быть чистым и не содержать вредных примесей. В нем должно быть не более 15% (по массе) зерен, имеющих форму игл и пластинок. Крупный заполнитель не должен вступать в химические реакции с веществами, содержащимися в цементе. Чтобы уменьшить влияние вредных примесей, заполнители перед использованием промывают.

К крупным заполнителям относятся и пористые заполнители — пемза, туф, вулканические шлаки. Эти заполнители благодаря своей структуре поглощают много воды.

К мелким заполнителям относятся различные пески. Песком называются рыхлые горные породы, которые состоят из зерен различных материалов (чаще всего кварца) размером от 0,1 до 5 мм. Пески бывают природными и искусственными. Оба эти типа пригодны для изготовления обычного тяжелого бетона.

Пески различаются по минералогическому составу и в зависимости от условий образования и места залегания. По минералогическому составу пески бывают кварцевые, полевошпатные, известняковые и доломитовые.

По условиям образования пески подразделяются на горные, овражные речные, морские, гравийные, валунные, дюнные и барханные. Они отличаются друг от друга только по структуре и форме. Зерна морского и речного песков округлой формы с гладкой поверхностью, зерна же горного песка, который чаще всего образуется при разрушении гранита и диорита, имеют угловатую форму и шероховатую поверхность. Зерна овражного песка также имеют угловатую форму, но по сравнению с зернами горного песка несколько сглаженную. Все пески содержат вредные для бетона примеси: уголь, пыль, глину, гипс, слюду, серный колчедан и различные органические примеси, которые оказывают влияние на цементный клей, понижая его прочность и в конечном счете вызывая разрушение бетона. Вредной примесью являются сульфаты, а также частицы гипса. Они образуют с частицами цемента особые соединения в виде тонких игл. Их часто образно называли “цементной бациллой”.

Зерна овражного песка также имеют угловатую форму, но по сравнению с зернами горного песка несколько сглаженную. Все пески содержат вредные для бетона примеси: уголь, пыль, глину, гипс, слюду, серный колчедан и различные органические примеси, которые оказывают влияние на цементный клей, понижая его прочность и в конечном счете вызывая разрушение бетона. Вредной примесью являются сульфаты, а также частицы гипса. Они образуют с частицами цемента особые соединения в виде тонких игл. Их часто образно называли “цементной бациллой”.

Под действием воды “цементная бацилла” превращается в дальнейшем в жидкую белую слизь, вытекающую из бетона. Такой “больной” бетон непригоден для эксплуатации.

Морской песок иногда содержит ракушки, состоящие в основном из известняка. Они ослабляют сцепление песка с другими составляющими бетона. Кроме того, в морском песке содержатся соли, выделяющиеся на поверхности бетона.

Наиболее чистый песок – речной. Но он не всегда удовлетворяет строителей, так как часто бывает очень мелким. А это при изготовлении бетона требует большого количества цемента.

А это при изготовлении бетона требует большого количества цемента.

Так же как и крупный заполнитель, песок перед употреблением должен быть обязательно промыт водой в машинах-пескомойках.

Чтобы получить высокую прочность бетона, надо правильно подобрать зерновой состав заполнителей. А это значит, что надо так составить из них смесь, чтобы между зернами , было как можно меньше пустот, которые приходится заполнять цементным тестом. Песок одной крупности имеет в своем объеме около 45% пустот. Песок же, составленный из зерен разной крупности, гораздо плотнее.

Можно ли добиться наименьшей пустотности? Да, можно. Для этого вначале рассеивают крупный и мелкий заполнитель по размерам, или как говорят строители, на несколько фракций. Затем из них, по определенному правилу, составляют так называемую оптимальную зерновую смесь (в этой смеси все частицы так тесно примыкают друг к другу, что для цементного теста остаются только незначительные промежутки). Бетон, приготовленный на такой оптимальной смеси заполнителей, уже имеет высокую плотность и прочность.

Если же бетон изготовлять на случайном составе заполнителей, взятых из природных карьеров или полученных путем дробления камня, то большую плотность получить нельзя. В этом случае получается огромный перерасход цемента. Кроме того, на такой случайной смеси невозможно получить бетон высокой прочности.

Вода, необходимая для создания высокопрочного бетона, должна быть чистой и не кислой. Но даже условно чистая вода содержит различные примеси, вредно влияющие на процесс твердения бетона: органические кислоты, сульфаты, жиры и т.п.

Обычно на заводах железобетонных изделий и на строительных площадках для изготовления бетона используют питьевую воду. В ряде случаев приходится пользоваться грунтовой, болотной, торфяной или речной водой, но эти воды бывают насыщены органическими примесями. Иногда приходится применять сточные и промышленные воды, которые могут содержать значительные примеси серной кислоты или ее солей, гумусовой кислоты или гипса. Эти примеси вызывают разрушение бетона. Поэтому перед тем как использовать такие воды, их исследуют в химической лаборатории.

Эти примеси вызывают разрушение бетона. Поэтому перед тем как использовать такие воды, их исследуют в химической лаборатории.

Поверхность бетона, приготовленного на морской воде или подверженного ее действию, покрывается пятнами в виде солевых налетов — “выцветов”, которые значительно портят вид бетона. Кроме того, прочность такого бетона невысока. Поэтому при возведении из бетона стен жилых зданий морскую воду применять запрещается.

Цемент — это главная составная часть бетона. Бетон будет тем прочнее, чем выше клеящая способность цемента и чем сильнее он сцепляется с поверхностью заполнителей.

Цемент изготовляют из цементного клинкера, а его получают обжигом до спекания природного сырья или искусственной сырьевой смеси.

Такие смеси должны содержать примерно 3 части известняка и 1 часть глины. Иногда эти смеси встречаются в природном виде — это горная порода, называемая известняковым мергелем. Но так как месторождения этих мергелей встречаются редко, то на большинстве цементных заводов пользуются искусственными смесями известняка и глины.

Что же такое цемент? Это серый, очень мелкий порошок, напоминающий пудру. Чем тоньше он измельчен, тем выше его качество, тем большей склеивающей способностью он обладает. При сверхтонком помоле химические реакции ускоряются во много раз. Объясняется это тем, что цементный порошок всегда соединяется с водой по всей поверхности. Поверхность же зерен будет тем большей, чем выше тонкость помола. Так, например, удельная площадь поверхности зерен 1 грамма цемента составляет 2000-3000 см2, а в высокопрочных цементах около 6000 см2.

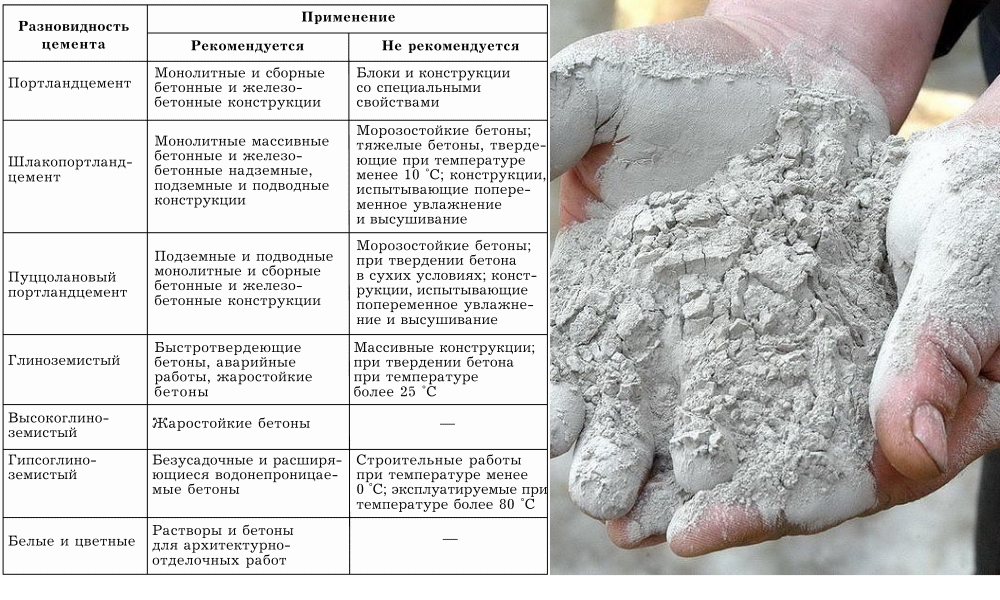

Для приготовления бетонных и железобетонных изделий и конструкций применяют различные цементы. Выбор вида цемента зависит от типа сооружения, для которого изготовляется бетон. В Советском Союзе выпускается свыше 30 видов цементов. Основные из них: портланд-цементы, шлакопортландцементы, пуццолановые портландцементы, глиноземистые цементы и др. Производству и изучению цемента в нашей стране уделяется большое внимание.

Бетон — Из чего делают бетон?

Строительные материалы. Основные понятия (часть 2)

В статье упоминается оборудование:

ВП — 5 «ИЛЬЯ МУРОМЕЦ»Электромеханический вибропресс

от 209 400 Р.

Оборудование относится к разделу:

Другое оборудованиеперейти к первой части

ЧАСТЬ 2.

Природные каменные материалы

Вяжущие материалы

Природные каменные материалы

В России существуют природные запасы материалов, относящихся к горным породам, которые широко применяются в строительстве как строительные материалы и как сырье для их производства.

В зависимости от условий образования горные породы делятся на первичные (изверженные), вторичные (осадочные), видоизмененные (метаморфические).

Первичные (изверженные) породы образовались из магмы — огненно-жидкой массы, поднявшейся из глубин земли и затвердевшей при остывании. Они разделяются на глубинные породы, остывшие под землей, и излившиеся (вулканические), которые застывали на поверхности земли.

Изверженные глубинные породы остывали медленно под большим давлением и приобрели зернисто-кристаллическую структуру. Они обладают большой прочностью на сжатие и плотностью. К таким породам относятся гранит, сиенит, диорит и др.

Изверженные излившиеся (вулканические) породы остывали быстро и неравномерно и в зависимости от условий образования обладают плотной или пористой структурой. К плотным вулканическим породам относятся базальт, диабаз и т. п. К рыхлым — пемза, туфы, трасс; они имеют малый объемный вес вследствие большой пористости, обладают малой теплопроводностью и являются хорошим стеновым материалом.

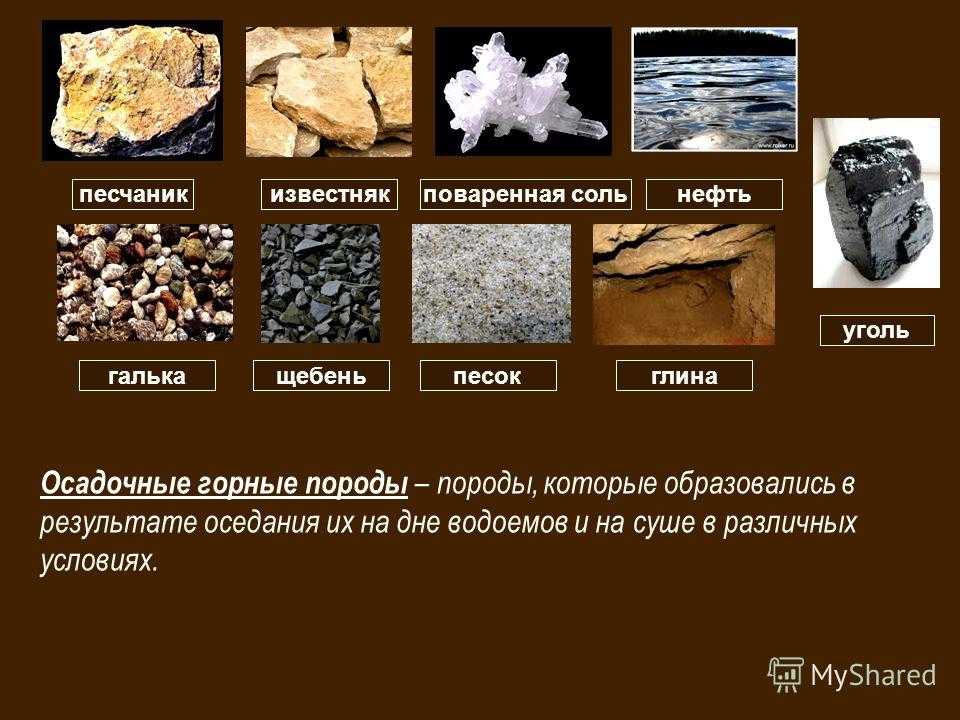

Вторичные (осадочные) породы образовались в результате разрушения изверженных или других пород под влиянием атмосферных условий — действий воды, ветра, изменения температуры (выветривания). В результате выветривания образовались рыхлые породы — гравий, глина, пески, а также цементированные песчаники и другие. Выветривание сопровождалось не только механическим разрушением, но и химическими явлениями, в результате чего образовались такие осадки, как гипс.

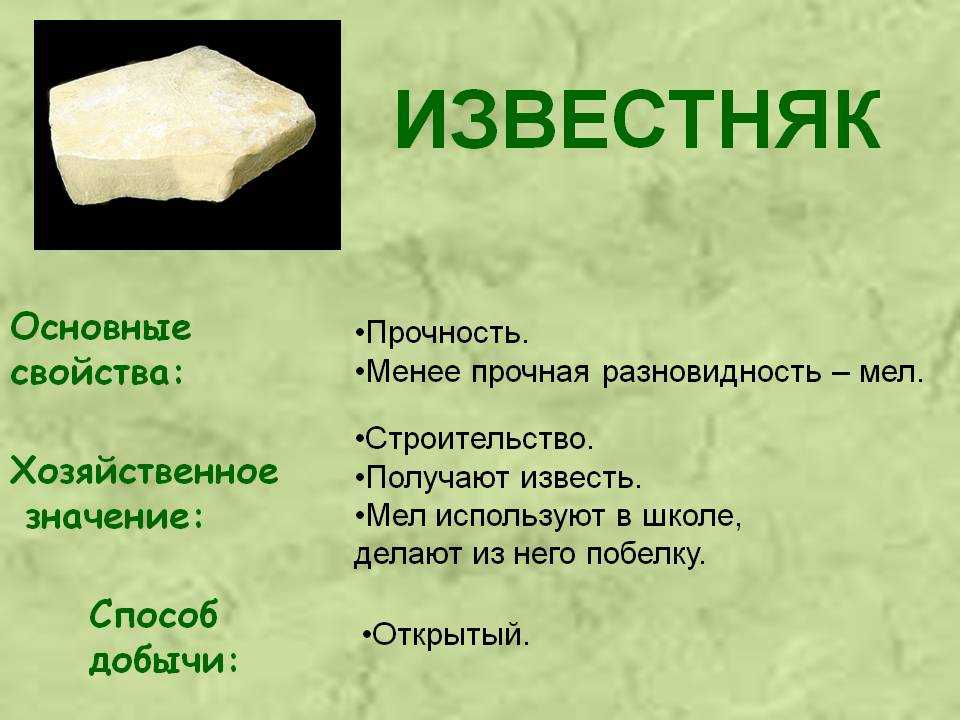

Осадки, полученные в результате отмирания микроорганизмов в морских и пресных водах, образовали породы органического происхождения: известняки, мел, ракушечник и т. п. Среди осадочных пород наиболее распространены известняки, которые служат сырьем для производства извести и цемента.

Видоизмененные (метаморфические) породы образовались в результате последующих глубоких изменений изверженных и осадочных пород под влиянием высоких температур или больших давлений. К таким породам относятся мраморы, гнейсы, сланцы.

Горные породы содержат различные породообразующие минералы, представляющие собой химические соединения или их смеси. К ним относятся кварц (группа кремнеземов), полевые шпаты, слюда (группа силикатов). В составе осадочных пород, кроме того, весьма часто встречаются карбонаты (соли углекислоты).

К ним относятся кварц (группа кремнеземов), полевые шпаты, слюда (группа силикатов). В составе осадочных пород, кроме того, весьма часто встречаются карбонаты (соли углекислоты).

Природные каменные материалы — древнейшие строительные материалы. В настоящее время они находят применение в строительстве в виде бутового камня, представляющего собой куски горной породы неправильной формы размером от 150 до 500 мм, булыжника, щебня, тесаного камня и плит.

Согласно Строительным нормам и правилам бутовый камень должен иметь предел прочности при сжатии не менее 25 кг/см2. Такой прочностью обладают местные осадочные породы (известняки, доломиты, песчаники). Бутовый камень также может заготовляться из более крепких изверженных горных пород — гранита, сиенита и т. п.

Добыча камня производится в каменных карьерах обычно открытым способом. Предварительно снимают пласты породы, покрывающие полезное месторождение, производят вскрышные работы, после чего ведут разработку камня взрывным способом. Взрывчатое вещество размещают в шпурах, пробуренных в толще породы. Разработка разрушенной взрывами породы производится экскаваторами с погрузкой на транспортные средства.

Взрывчатое вещество размещают в шпурах, пробуренных в толще породы. Разработка разрушенной взрывами породы производится экскаваторами с погрузкой на транспортные средства.

Бутовый камень используется, главным образом, для кладки фундаментов, стен неотапливаемых зданий, подпорных стенок.

Булыжный камень получают раскалыванием крупных камней, добываемых в карьере, или отдельных природных камней-валунов. Он применяется для мощения мостовых и откосов, для производства щебня.

Щебень — продукт дробления в камнедробилках бутового или булыжного камня. Камень подвергается дроблению, разделению на фракции по крупности (сортировке), промывке водой с целью удаления примесей (обогащению). Дробильно-сортировочные установки располагаются вблизи каменных карьеров.

Размер щебня в поперечнике 3-70 мм, а для гидротехнического строительства — от 3 до 150 мм.

Из природного камня путем обтесывания или распиловки на станках изготовляют камни правильной формы и плиты. Эти изделия используются для устройства стен зданий, для облицовки монументальных сооружений. Для кладки наружных и внутренних стен применяются камни, выпиливаемые из ракушечника, пористого известняка и вулканического туфа размером 390х190х188 мм.

Эти изделия используются для устройства стен зданий, для облицовки монументальных сооружений. Для кладки наружных и внутренних стен применяются камни, выпиливаемые из ракушечника, пористого известняка и вулканического туфа размером 390х190х188 мм.

Природные камни, применяемые в строительстве, обладают различными свойствами.

Объемный вес камня в естественном состоянии колеблется в широких пределах. Так, граниты имеют объемный вес 2500-2900 кг/м3, плотные известняки 1800-2600 кг/м3, пористые ракушечники 900-1600 кг/м3.

Природные камни в основном имеют незамкнутые, сообщающиеся пустоты. Это обуславливает низкую водоотдачу, высокое водопоглощение и естественную влажность материала, что негативно сказывается на характеристиках теплопроводности и морозостойкости природных камней. Искусственные камни низкой плотности (пенобетон, полистиролбетон) в основном имеют поры замкнутой сферической формы, что не позволяет камням поглощать большое количество влаги.Поэтому эти строительные материалы имеют более высокие эксплуатационные характеристики.

От объемного веса камней зависит их теплопроводность: чем меньше объемный вес, тем ниже теплопроводность. Камни тяжелых пород имеют сравнительно большую теплопроводность. Легкие камни (ракушечник, пористые известняки, вулканические туфы) менее теплопроводны и находят широкое применение при возведении стен.

Камни тяжелых пород имеют марки до 1000 и выше. Марка камня определяется испытанием образцов в лаборатории, где они на прессах подвергаются сжатию до разрушения. Образцы выпиливают в виде кубиков размером 10×10х10 см или 7х7х7 см соответственно для пород средней и высокой прочности.

Большинство каменных горных пород, обладая значительной прочностью на сжатие, плохо сопротивляются растягивающим усилиям. Поэтому обычно каменные материалы работают в сооружениях на сжатие и очень редко — на изгиб.

Твердость камня характеризуется сопротивлением камня истиранию. Это свойство имеет существенное значение при использовании камней в дорожных покрытиях, для изготовления ступеней лестниц, плит для тротуаров, полов и т. д. Большой твердостью обладают камни горных пород изверженного происхождения (гранит, базальт), меньшей — осадочные породы (песчаники, известняки, ракушечники).

д. Большой твердостью обладают камни горных пород изверженного происхождения (гранит, базальт), меньшей — осадочные породы (песчаники, известняки, ракушечники).

Природные камни обладают хорошей морозостойкостью.

Как уже указывалось, в результате естественных процессов (выветривания) природные каменные породы превращаются в обломочные, рыхлые породы — гравий, песок и глину, которые широко применяются в строительстве.

При изготовлении пенобетона и полистиролбетона рекомендуется использовать тонкий мытый песок (модуль крупности 0,85). Как правило, в природе очень трудно найти качественный песок такой фракции не загрязненный глиной и пылеватыми включениями, поэтому многие производители используют активацию песка с помощью дополнительного помола.

Гравий представляет собой мелкие окатанные обломки различных горных пород размером 5-150 мм. Он применяется для устройства дорожных покрытий и служит заполнителем при приготовлении бетонов.

Песок — это совокупность более мелких зерен выветрившихся горных пород размером 0,15-5 мм. Он широко используется в строительстве для приготовления растворов и бетонов.

Он широко используется в строительстве для приготовления растворов и бетонов.

Глина является продуктом выветривания изверженных полевошпатных горных пород и состоит из очень мелких частиц (мельче 0,005 мм). Отличительным свойством глины является пластичность, позволяющая во влажном состоянии придавать изделиям из глины любую форму. Из глины изготовляют глиняный кирпич и другие керамические изделия.

Рыхлые горные породы добываются открытым способом в карьерах с предварительным удалением пустой породы (вскрыши). Разработка карьера производится различными землеройными машинами с погрузкой на транспортные средства.

Песок из рек и озер может также добываться способом гидромеханизации. При помощи землесосов песок захватывается со дна водоема вместе с водой и подается в виде пульпы по трубам к месту отвала.

Вяжущие материалы

Некоторые материалы обладают свойством при затворении их водой переходить из жидкого или тестообразного состояния в камневидное. Такие вещества называются вяжущими. Они используются для изготовления искусственных камней и приготовления строительных растворов. Все вяжущие вещества разделяются на две группы: воздушные, обладающие свойством твердеть на воздухе, и гидравлические, способные твердеть не только на воздухе, но и в воде.

Они используются для изготовления искусственных камней и приготовления строительных растворов. Все вяжущие вещества разделяются на две группы: воздушные, обладающие свойством твердеть на воздухе, и гидравлические, способные твердеть не только на воздухе, но и в воде.

К воздушным вяжущим относятся воздушная известь, гипсовые и магнезиальные вяжущие материалы.

Воздушной известью называется вяжущее, получаемое путем обжига в печах известняка или других горных пород, содержащих углекислый кальцин (CaCO3). При температуре выше 900°С известняк разлагается и превращается в кусковой продукт, называемый негашеной известью, или кипелкой, и углекислый газ:

CaCO3=СаО + С02

При соединении с водой (гашении) кипелка (СаО) превращается в гашеную известь. При соединении с небольшим количеством воды получается порошок, называемый пушонкой, а при избытке воды — известковое молоко или тесто:

CaO+H2O = Ca (OH)2

При гашении известь значительно увеличивается в объеме. Чистая, или так называемая «жирная», известь увеличивается в объеме в 3—3,5 раза и гасится быстро со значительным выделением тепла. «Тощая» известь, т. с. содержащая негасящиеся примеси, увеличивается в объеме в 1,5—2 раза и гасится менее энергично, чем жирная.

Чистая, или так называемая «жирная», известь увеличивается в объеме в 3—3,5 раза и гасится быстро со значительным выделением тепла. «Тощая» известь, т. с. содержащая негасящиеся примеси, увеличивается в объеме в 1,5—2 раза и гасится менее энергично, чем жирная.

В строительстве известь применяется в виде известкового теста для приготовления растворов и в виде известкового молока для побелки стен и потолков. Свойство извести твердеть используется для изготовления искусственных камней. Процесс твердения известкового теста состоит в том, что свободно притекающий воздух отдает тесту углекислоту и уносит ее влагу, восстанавливая углекислую известь:

Са(ОН)2+СО2=СаСОз+Н2О

Известь-кипелку перевозят навалом в крытых железнодорожных вагонах и в автомобилях с закрытыми кузовами, хранят ее в закрытых складах или под навесом во избежание преждевременного гашения.

Гипсовый вяжущий материал получают из природного камня (гипса) путем умеренного обжига и тонкого помола. При затворении порошка водой происходит быстрое схватывание.

При затворении порошка водой происходит быстрое схватывание.

Магнезиальные вяжущие вещества (каустический магнезит и каустический доломит) являются продуктами обжига горных пород магнезита и доломита с последующим измельчением. Затворяются они водными растворами солей хлористого или сернокислого магния.

К гидравлическим вяжущим относятся различные виды цементов и гидравлическая известь. Наиболее распространенный из них портландцемент представляет собой продукт тонкого измельчения клинкера, получаемого обжигом до спекания при температуре до 1500°С природного сырья (мергеля) или смеси, состоящей из глины и карбонатных пород.

Портландцемент представляет собой порошок серовато-зеленого цвета, объемный вес его в зависимости от степени уплотнения 1100-1600 кг/м3. По государственному стандарту (ГОСТу) портландцемент выпускается пяти марок: 300, 400, 500, 600 и 700.

Марка цемента устанавливается по пределу прочности при сжатии образцов в виде кубиков размером 7,07×7,07х7,07 см, изготовленных тромбованием цементного раствора жесткой консистенции при соотношении веса цемента и песка (нормального вольского) 1:3, испытанных в возрасте 28 дней. В течение первых суток с момента изготовления образцы находятся во влажной воздушной среде, а затем до испытания хранятся в воде при температуре 20±3°С.

В течение первых суток с момента изготовления образцы находятся во влажной воздушной среде, а затем до испытания хранятся в воде при температуре 20±3°С.

Для изготовления современных строительных материалов, как правило, используют цемент М500, М400. Основным показателем качества цемента является его активность. Активность цемента напрямую зависит от его удельной поверхности. Для увеличения активности цемента на многих предприятиях используют помол цемента, зачастую совместно с песком.

При затворении цемента водой в количестве 25-30% от веса вяжущего получается цементное тесто, обладающее свойством твердеть как на воздухе, так и в воде. После периода схватывания, в течение которого цементное тесто постепенно теряет пластичность, наступает период твердения и тесто превращается в цементный камень. Наиболее интенсивное твердение происходит в течение первого месяца. В дальнейшем прочность возрастает медленнее.

При схватывании и твердении портландцемента выделяется тепло и тем больше, чем выше его марка. Это свойство портландцемента используется при производстве работ зимой.

Это свойство портландцемента используется при производстве работ зимой.

Портландцемент водостоек (в воде он приобретает большую прочность, чем на воздухе) и морозоустойчив. Он широко применяется в бетонных и железобетонных конструкциях.

Портландцемент транспортируется в бумажной таре по 50 кг или навалом. Он должен храниться в сухих складах с плотным полом, приподнятым на 30 см от поверхности земли. При хранении цемента навалом следует применять силосные или бункерные склады.

Для повышения устойчивости изделий из цемента против агрессивного действия грунтовых вод, содержащих вредные кислоты, щелочи и газы, применяются различные гидравлические добавки. При совместном помоле с цементным клинкером употребляют легкие осадочные породы (трепел, диатомит), легкие породы вулканического происхождения (туф, трасс), гранулированные (быстроохлажденные) доменные шлаки.

Сульфатостойкие портландцементы с гидравлическими добавками используются, главным образом, для бетонных и железобетонных подземных и подводных конструкций.

На основе гранулированных доменных шлаков с добавками-активизаторами изготавливают шлаковые цементы. Широко применяются в строительстве шлакопортландцементы, получаемые путем помола или тщательного смешиваний гранулированного шлака с цементным клинкером, измельченных в отдельности. Выпускаются они четырех марок: 300, 400, 500, 600. Прочность у шлакопортландцемента нарастает медленнее, чем у портландцемента. Шлакопортландцементы применяются как для надземных, так и для подземных конструкций, подвергающихся действию минерализованных агрессивных вод.

В строительстве применяется также глиноземистый цемент, получаемый в результате обжига и последующего тонкого помола смеси из высокоглинистых пород (бокситов) и известняков. Он способен быстро твердеть и приобретать высокую прочность в течение суток.

Быстротвердеющий портландцемент (БТЦ) отличается быстрым нарастанием прочности, после 24 ч твердения предел его прочности на сжатие достигает 200 кг/см2. Такой цемент получают соответствующим подбором химического состава клинкера, а также более тонким его помолом.

Гидрофобный цемент получают добавкой при помоле к цементному клинкеру не смачиваемого водой мылонафта. Гидрофобный цемент отличается свойством сохранять активность при длительном хранении даже в условиях влажности.

Пластифицированный цемент получается в результате введения при помоле клинкера специальных добавок (сульфитно-спиртовой барды), которые повышают пластичность смеси цемента с песком. Благодаря этому можно сократить потребное количество воды для затворения, повысить прочность и морозоустойчивость раствора и бетона.

Отделочные цементы — белые или цветные — получают из светлого цементного клинкера при помоле его с белыми гидравлическими добавками или с минеральными цветными пигментами. Белые и цветные цементы предназначаются для декоративной штукатурки, изготовления архитектурных деталей и скульптурных работ.

Расширяющийся цемент представляет собой быстросхватывающееся и быстротвердеющее гидравлическое вяжущее, получаемое в результате совместного помола клинкера глиноземистого цемента и специальных добавок. От других цементов расширяющийся отличается тем, что при твердении он расширяется, в то время как все другие, наоборот, имеют некоторую усадку, т. е. уменьшаются в объеме.

От других цементов расширяющийся отличается тем, что при твердении он расширяется, в то время как все другие, наоборот, имеют некоторую усадку, т. е. уменьшаются в объеме.

Кислотоупорный цемент получают из молотого кварцевого песка и кремнефтористого натрия. Затворяется он на жидком стекле и применяется для изготовления кислотоупорных бетонов для предприятий химической промышленности.

Самым дешевым гидравлическим вяжущим является гидравлическая известь. Получают ее при умеренном обжиге природного сырья (не доводимого до спекания) — мергелистых известняков, содержащих 8-20% глинистых веществ, или искусственных известняково-глинистых смесей. Объемный вес размолотой в порошок гидравлической извести равен 700-800 кг/м2. При затворении водой порошкообразная гидравлическая известь гасится, образуя тесто, которое, начав твердеть на воздухе, продолжает затвердевать под водой без доступа воздуха. Предел прочности на сжатие раствора из смеси этой извести с песком состава 1:3 должен быть не менее 20 кг/см2. Применяется гидравлическая известь для изготовления растворов при кладке как в сухих, так и во влажных местах.

Применяется гидравлическая известь для изготовления растворов при кладке как в сухих, так и во влажных местах.

К вяжущим веществам относятся также органические вяжущие материалы — битумные и дегтевые. Их называют черными вяжущими (по цвету). Битумные вяжущие представляют собой сложные смеси различных углеводородов и их производных. Во время нагревания эти материалы размягчаются, а при охлаждении вновь становятся вязкими или даже твердыми. Они почти нерастворимы в воде, но легко растворяются в некоторых органических растворителях (бензоле).

Битумы встречаются в природе в чистом виде (природные битумы), а также изготовляются при переработке нефти (нефтяные битумы).

Битумные вяжущие вещества применяются для устройства асфальто-бетонных покрытий дорог, асфальтирования тротуаров и полов, гидроизоляции, наклейки рулонных кровельных материалов и для других целей.

Дегтевые материалы получают при перегонке каменного угля. Жидкий продукт перегонки называется дегтем, твердый — пеком. Применяются они в дорожном строительстве, а также для изготовления кровельных и гидроизоляционных материалов.

Применяются они в дорожном строительстве, а также для изготовления кровельных и гидроизоляционных материалов.

перейти к третьей части

Авторы статей «Строительная Лоция» сотрудники МП «ТЕХПРИБОР»

Векслер М.В.

Липилин А.Б.

С использованием материалов

Основы строительного дела.

Е.В. Платонов, Б.Ф. Драченко

ГОССТРОЙИЗДАТ УССР, Киев 1963.

Цемент

Главная | Библиотека фотографий | Окаменелости | Геология | парки | История | индейцы | острова | Растения | Животные |

Цемент

Подавляющее большинство цемента используется для изготовления бетона и бетонных изделий. Производство и использование цементных изделий делают цемент одним из самых ценных и полезных минеральных продуктов в мире.

Производство цемента включает в себя смесь или сырье, обычно около 85% известняка (или подобных горных пород, таких как мрамор или мергель), а остальное в основном глина или сланец. Эту смесь нагревают до тех пор, пока она почти не расплавится, а затем измельчают в порошок. Для производства 1 тонны цемента требуется около 1,7 тонны сырья.

Эту смесь нагревают до тех пор, пока она почти не расплавится, а затем измельчают в порошок. Для производства 1 тонны цемента требуется около 1,7 тонны сырья.

Когда цемент смешивают с водой, получается паста. Когда эта «паста» затем смешивается с другими материалами, такими как заполнители (песок, гравий и камни), паста связывает их все вместе и образует чрезвычайно прочный и твердый продукт, обычно называемый бетоном. Смесь затвердевает, потому что между всеми смешиваемыми частями происходит химическая реакция, а не потому, что вода «испаряется». Во время этой реакции, называемой гидратацией, кристаллы выходят наружу из зерен цемента и сцепляются с другими соседними кристаллами или прилипают к соседним агрегатам. Типичная смесь (по объему) для изготовления бетона состоит примерно из 10-15 процентов цемента, 60-75 процентов заполнителей и 15-20 процентов воды.

Для всех практических целей единственный тип цемента, используемый в современном строительстве, называется гидравлическим цементом, и существует два основных типа цемента: портландцементы и кладочные цементы. Более 95% цемента, производимого в США, составляет портландцемент; кладочный цемент, используемый для штукатурки и раствора, составляет большую часть баланса.

Более 95% цемента, производимого в США, составляет портландцемент; кладочный цемент, используемый для штукатурки и раствора, составляет большую часть баланса.

Неизвестно, кто изобрел портландцемент, но он был запатентован Джозефом Аспдином в Англии в 1824 году. Он назвал его портландцементом, потому что его цвет напоминал камень, добываемый на острове Портленд у южного побережья Великобритании.

Имя

Название цемента происходит от латинского слова caementum, означающего грубый камень. Название бетона происходит от латинского слова concretus; concretus — причастие прошедшего времени от слова concrescere, означающего срастаться, затвердевать.

Источники

Производство цемента требует обильных запасов известняка или аналогичных пород. Около двух третей штатов США производят цемент. Эти штаты ежегодно производят около 90 миллионов тонн цемента; это более 850 фунтов цемента на каждого жителя США. Крупнейшие штаты-производители цемента: Калифорния, Техас, Пенсильвания, Мичиган, Миссури и Алабама. Вместе на эти штаты приходится 50% годового производства цемента в США.

Вместе на эти штаты приходится 50% годового производства цемента в США.

Около 20% цемента, потребляемого в Соединенных Штатах, импортируется из других стран, при этом основными поставщиками являются Канада, Таиланд и Китай.

Использование

Около 75% всего производимого цемента используется для производства товарного бетона, из которого строят здания, мосты, тротуары, стены и всевозможные возводимые конструкции. Остальное используется для изготовления строительных материалов, таких как бетонные блоки, трубы и сборные плиты; при строительстве и ремонте дорог и других различных целях.

Заменители и альтернативные источники

Заменители цемента и цементных изделий включают различные материалы, такие как дерево, стекло, сталь, алюминий, стекловолокно, камень, глиняный кирпич и асфальт. Выбранный заменитель зависит от конструируемого предмета и физических свойств, которыми он должен обладать.

В Соединенных Штатах вместо бетона все чаще используется материал, называемый пуццоланом. Пуццоланы — это материалы, которые при смешивании с известью затвердевают, как гидравлический цемент. Эти материалы включают некоторое количество вулканической породы и некоторые промышленные побочные продукты, такие как летучая зола и доменный шлак.

Пуццоланы — это материалы, которые при смешивании с известью затвердевают, как гидравлический цемент. Эти материалы включают некоторое количество вулканической породы и некоторые промышленные побочные продукты, такие как летучая зола и доменный шлак.

(Информация адаптирована из «Минералы в вашем мире», совместного проекта США. Геологическая служба и Институт минеральной информации.)

Авторское право © 2003-2008 Кэлвин и Розанна Гамильтон. Все права защищены.

Вы добываете минералы для цемента или для бетона?

Многие люди используют слова «цемент» и «бетон» как синонимы. Однако на самом деле это две, несколько разные вещи. Цемент — это серый порошкообразный материал, который при смешивании с песком, камнем, гравием и водой образует бетон. Бетон является конечным продуктом, используемым в зданиях, дорогах, инфраструктуре и т. д. Вы можете думать о цементе как о «клее», который скрепляет песок, гравий и арматуру (арматурный стержень) для изготовления бетона.

Производители цемента добывают и перерабатывают сырье и подвергают его химической реакции для создания цемента. Им необходимо понимать химический состав сырья, чтобы реакция в их процессе происходила правильно, и они производили хороший, высококачественный цемент, который в конечном итоге будет использоваться для производства бетона подрядчиками и компаниями, производящими готовые смеси.

Предприятие по производству цемента можно рассматривать как продолжение добычи полезных ископаемых, поскольку цементные заводы обычно располагаются в центре производства полезных ископаемых, необходимых для производства цемента, что экономит транспортные расходы и снижает цену цемента.

Известняк — один из основных минералов, используемых в производстве цемента. Известняк представляет собой осадочную горную породу, состоящую в основном из карбоната кальция (CaCO 3 ) и, по данным Коалиции минерального образования, составляет около 15% осадочной коры Земли. Открытая разработка — это общий метод раскопок. Есть несколько подземных известняковых шахт, но большинство из них находятся на поверхности. Эти известняковые шахты находятся в местах, которые вы, возможно, и не думаете искать. Американский институт наук о Земле сообщает, что штат Айова, который обычно известен своей кукурузой, производит около 35 миллионов тонн сырья из карьеров и карьеров, где залежи гравия и известняковой породы находятся близко к поверхности земли.

Есть несколько подземных известняковых шахт, но большинство из них находятся на поверхности. Эти известняковые шахты находятся в местах, которые вы, возможно, и не думаете искать. Американский институт наук о Земле сообщает, что штат Айова, который обычно известен своей кукурузой, производит около 35 миллионов тонн сырья из карьеров и карьеров, где залежи гравия и известняковой породы находятся близко к поверхности земли.

Производители цемента зависят от этих и других шахт, которые добывают дополнительные полезные ископаемые. Согласно Mine-Engineer.com,

«Производство цемента, как и многие другие производственные процессы, начинается на шахте, где добывается сырье, такое как известняк, кремнезем, алюминаты, железосодержащие минералы и другие. Некоторыми типичными материалами, используемыми для карбоната кальция в производстве цемента, являются известняк, мел, мрамор, мергель и устричная раковина. Некоторыми типичными материалами, используемыми для производства глинозема в производстве цемента, являются сланцы, глина, шлаки, летучая зола, бокситы, отходы производства глинозема и гранит. Некоторыми типичными материалами, используемыми для кремнезема в производстве цемента, являются песок, глина, аргиллит, сланец, шлак и летучая зола. Некоторыми типичными материалами, используемыми для производства железа в производстве цемента, являются железные руды, пыль из доменных печей, колчеданный клинкер, прокатная окалина и летучая зола».

Некоторыми типичными материалами, используемыми для кремнезема в производстве цемента, являются песок, глина, аргиллит, сланец, шлак и летучая зола. Некоторыми типичными материалами, используемыми для производства железа в производстве цемента, являются железные руды, пыль из доменных печей, колчеданный клинкер, прокатная окалина и летучая зола».

Производители цемента должны перерабатывать отобранное и подготовленное минеральное сырье для производства синтетической минеральной смеси (клинкера), которую можно измельчить в порошок, имеющий специфический химический состав и физические свойства цемента.

Существуют различные типы цементов с различным составом в зависимости от области применения. Как мы отмечали в предыдущей статье «Процесс производства цемента», для обеспечения качества и правильного состава необходимо использовать несколько лабораторных и онлайн-систем, использующих сложные технологии.

Онлайн-анализаторы элементов обеспечивают высокочастотный онлайн-анализ элементов всего технологического потока сырья с использованием экспресс-анализа гамма-нейтронной активации (PGNAA) или импульсной активации быстрыми тепловыми нейтронами (PFTNA). Благодаря возможности использовать либо генератор нейтронов, либо радиоизотоп для возбуждения, система обеспечивает постоянный химический состав запаса и сырьевой смеси, повышая эффективность печи и сводя к минимуму производственные затраты.

Благодаря возможности использовать либо генератор нейтронов, либо радиоизотоп для возбуждения, система обеспечивает постоянный химический состав запаса и сырьевой смеси, повышая эффективность печи и сводя к минимуму производственные затраты.

Некоторые технологии позволяют добиться превосходного контроля процесса и экономии топлива на цементном заводе с помощью как химического, так и фазового анализа за одну простую операцию. Анализатор цемента может сочетать технологии рентгеновской флуоресценции (XRF) и рентгеновской дифракции (XRD) для получения более качественных и полных характеристик любого заданного кристаллического образца. Можно контролировать различные соединения, такие как кварц в сырьевой муке, горячая мука, свободная известь в клинкере, фазы клинкера, добавки в цемент, например содержание известняка, GBFS или пуццолана или даже клинкера в цементе. Фазовый анализ клинкера обеспечивает постоянное качество клинкера, что является ключом к получению высокопрочного бетона.

Лаборатории контроля качества цемента сталкиваются со строгими требованиями к элементному анализу для определения основных и второстепенных оксидов в клинкере, цементе и сырье, таком как известняк, песок и бокситы. Некоторые анализаторы цемента в лаборатории используют технологию дисперсионного рентгеновского элементного анализа и могут быть предварительно настроены для специальных применений цемента, что может помочь обеспечить высокую точность, выдающуюся воспроизводимость и стабильность.

Подробнее об этих технологиях можно узнать в нашем Учебном центре по цементу, углю и минералам , а также в перечисленных ниже статьях.

Очевидно, что, поскольку цемент является одним из основных компонентов бетона, он жизненно необходим для строительных материалов. Бетон должен обладать высокой прочностью на сжатие, огнестойкостью, формуемостью, водонепроницаемостью и долговечностью, поэтому важно знать состав. На карту поставлены жизни. Если бетон для домов, больниц, школ, офисов, магазинов, дорог, мостов и плотин выйдет из строя, это может иметь катастрофические последствия.

Поэтому эти строительные материалы имеют более высокие эксплуатационные характеристики.

Поэтому эти строительные материалы имеют более высокие эксплуатационные характеристики.