Из чего делают пеноблок: Из чего делают пеноблоки, состав пенобетонных блоков, пропорции ингредиентов

Состав пеноблока — пропорции для 1 м3 пенобетона!

Автор: Pavel Markovich

Быстрая навигация по статье (содержание)

- Раствор для пеноблоков — состав.

- Пропорции смеси пеноблока на 1 куб для разных марок.

- Изготовления разных видов пеноблоков.

- Оборудование для производства пеноблоков.

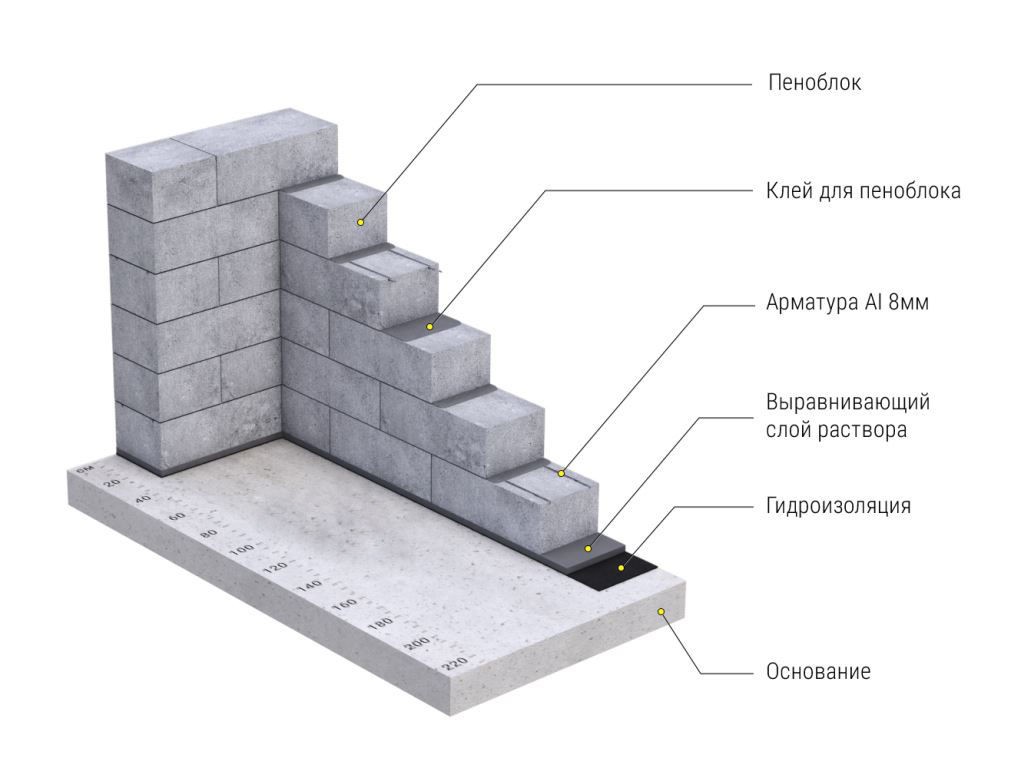

При производстве пеноблоков в промышленных условиях технология требует строгого соблюдения всех норм для используемых материалов и компонентов смеси. Так и при самостоятельном изготовлении ячеистого бетона вам будет необходимо строго придерживаться всех необходимых требований и стандартов. Рассмотрим более подробно какой состав и из чего делают пеноблоки в домашних условиях.

Состав пеноблока всех марок.Пенобетонные блоки являются своеобразным, дышащим материалом, способным помочь в создании такого же микроклимата в доме, как и натуральное дерево. Что входит в состав пеноблоков, что дает возможность получить такие комфортные параметры?

Смесь для приготовления пенобетонной смеси состоит из следующих компонентов, согласно документу ГОСТ 25485-89 «Бетоны ячеистые»:

- Вяжущий элемент – портландцемент, произведенный согласно ГОСТ 10178-85, в котором содержание силиката кальция должно содержат до 80%.

- Песок, отвечающий требованиям ГОСТ 8736-93, в котором содержание кварца должно составлять порядка 75%, глинистые и илистые включения не превышать 3%.

- Вода, технические требования к которой должны соответствовать ГОСТ 23732-79.

- Пенообразователь, в состав которого входит костный клей, сосновая канифоль, мездровый клей и едкий технический натр.

В зависимости от назначения готового изделия варьируется требуемая плотность, различная плотность достигается определенными особенностями в пропорции состава пеноблока.

Если на выходе нам необходимо получить пеноблок плотностью менее 1800 кг на кубометр, то для смеси потребуются элементы в следующем соотношении:

- 1320 кг песка кварцевого;

- 410 кг портландцемента;

- 184 л технической воды;

- 430 г пеноконцентрата.

В результате такого замеса получаем 1930 кг пенобетона.

В качестве примера приведена таблица, где указан состав смеси для получения 1 м3 пенобетона определенной марки и процентное содержание воздуха в нем:

| Марка / состав раствора для пеноблоков | D400 | D800 | D1200 | D1600 |

| Песок, кг | — | 420 | 780 | 1130 |

| Портландцемент, кг | 300 | 320 | 360 | 400 |

| Вода в растворе, кг | 110 | 120 | 140 | 160 |

| Вода в пене, л | 60 | 46 | 35 | 21 |

| Пенообразователь, кг | 1,5 | 1,2 | 0,9 | 0,6 |

| Содержание воздуха,% | 80 | 63 | 46 | 29 |

| Сырой пенобетонный состав, кг | 471 | 907 | 1316 | 1712 |

Блоки из пенобетона изготавливают из смеси, в состав которой входит песок, цемент, вода и пенообразователь. При перемешивании ингредиентов в нем образуются закрытые поры, обусловливающие теплосберегающие и гидроизоляционные свойства материала.

При производстве пенобетона необходимо точно соблюдать пропорции взятых компонентов. Их процентное соотношение определяет физико-химические характеристики материала.

В зависимости от этого пеноблоки подразделяют на следующие виды:

| Виды пеноблоков | Марка | Область применения | Вес блоков, кг | Коэффициент теплопроводности, Вт/м*°C |

| Теплоизоляционный | D400, D500 | для утепления внутренних помещений | 11– 19 кг | 0,12 |

| Конструктивно-теплоизоляционный | D600 – D900 | для возведения стен в малоэтажных домах | 23– 35 | 0,14 – 0,29 |

| Конструктивный | D1000, D1100 | для устройства перекрытий и как кладочный материал для несущих стен | 39 –47 | 0,36 |

В процессе создания пеноблока, его твердение должно происходить в автоклавных условиях (в среде, насыщенной паром, и при давлении, которое должно быть выше атмосферного), что требует наличия специального дорогостоящего оборудования. Словом, его целесообразней производить в заводских условиях.

Оборудование для создания пеноблоков в домашнем условии.Но, его производство настолько простое, что, если зная пропорции для пеноблока, данный материал можно сделать даже в домашних условиях.

Для этого понадобится приобрести или самостоятельно смастерить такое оборудование, как:

- формы для отливки блоков;

- растворомешалку;

- компрессор, который должен быть рассчитан на переменное напряжение 220 Вт, иметь мощность 0,3 – 0,5 м3 и давление 6 Атм;

- пеногенератор.

Заключения.

Пенобетон — качественный строительный материал, пользуется большим спросом. Имеет простой состав, обеспечивающий его положительные особенности, экологическую безопасность.

Состав пеноблока, пропорции на 1 м3, изготовление в домашних условиях

Подбор пропорций при изготовлении ячеистых марок бетона имеет первостепенное значение, для получения качественных кладочных изделий важно понимать, из чего делают пеноблоки, выполнять все требования технологии при подготовке ингредиентов и соединять их в правильной последовательности. Стандартные соотношения зависят от ожидаемой марки прочности и целевого назначения, при отсутствии точной рецептуры состав подбирается и подтверждается опытным путем.

Оглавление:

- Соотношение компонентов

- Технология изготовления

- Разновидности блоков

Состав и пропорции

В качестве сырьевой массы используется смесь портландцемента с высокой долей силикатов (70-80%), кварцевый песок, синтетический или белковый пенообразователь, чистая вода и затвердитель (хлористый кальций, относящийся к вспомогательным ингредиентам). Требования к компонентам регламентированы ГОСТ 10178, 8736 и 23732, доля посторонних примесей в них сведена к минимуму.

| Плотность смеси для пеноблоков, кг/м3 | Требуемое количество на 1 м3 | |||

| Портландцемент не ниже М400, кг | Кварцевый песок, кг | Концентрированный пенообразователь, л | Вода, л | |

| 400 | — | 1,2 | 165 | |

| 600 | 155 | 1 | 155 | |

| 800 | 481 | 205 | 0,95 | 185 |

| 1000 | 581 | 281 | 0,9 | 215-220 |

| 1200 | 651 | 381 | 0,85 | 235 |

Ввод хлористого кальция (затвердителя) обусловлен потребностью в ускорении оборачиваемости форм: чем меньше в них находится раствор, тем большее количество изделий можно получить. Выемка блоков без наличия ускорителей схватывания чревата их усадкой и снижением прочности. При необходимости получения составов со средней плотностью оптимальными пропорциями цемента и песка признаны 1:1. При этом рекомендуемое соотношение В/Ц не превышает 0,5, а доля пенообразователя — 4 кг на 1 куб.

Выемка блоков без наличия ускорителей схватывания чревата их усадкой и снижением прочности. При необходимости получения составов со средней плотностью оптимальными пропорциями цемента и песка признаны 1:1. При этом рекомендуемое соотношение В/Ц не превышает 0,5, а доля пенообразователя — 4 кг на 1 куб.

В роли образующего поры вещества используются костный или мездровый клей, канифоль, едкий натр и аналогичные составы органического или синтетического происхождения. Применение последних при изготовлении блоков из пенобетона позволяет исключить из линии парогенератор, но их расход и влияние на качество изделий оставляют желать лучшего.

Белковые пенообразователи нуждаются в предварительном подогреве перед активацией, но элементы на их основе имеют минимальную усадку и более прочные стенки ячеек.

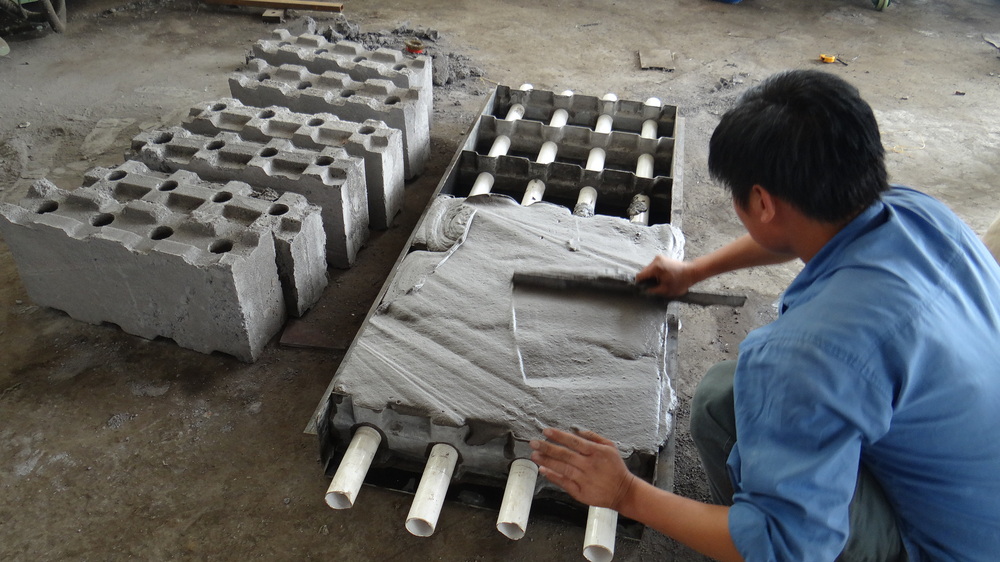

Технология производства

Процесс начинается с подбора рецептуры, подготовки ингредиентов, форм и оборудования. В отличие от автоклавного газосиликата в растворе отсутствует алюминиевая пудра, процесс образования пены обеспечивается заливкой воды густого концентрата в отдельном активаторе или чаще баросмесителя. Соединение всех компонентов происходит под избыточным давлением, способствующим получению однородной массы. В последствие она направляется в смазанные специальной эмульсией формы (кассетные по размеру или крупные с разборной опалубкой, позволяющие получить монолит, разрезаемый на отдельные изделия струнами).

Соединение всех компонентов происходит под избыточным давлением, способствующим получению однородной массы. В последствие она направляется в смазанные специальной эмульсией формы (кассетные по размеру или крупные с разборной опалубкой, позволяющие получить монолит, разрезаемый на отдельные изделия струнами).

К важным требованиям технологии изготовления блоков из пенобетона относят непрерывный контроль за составом смеси и процессом протекания реакций. Процесс соединения ингредиентов длится не более 5 минут, время выдержки в формах зависят от наличия и доли затвердителя и других параметров схватывания. По аналогии с обычными цементосодержащими растворами нуждается в хорошей сушке в нормальных условиях не менее 1 месяца. Исключение делается лишь для элементов, подвергающихся автоклавной обработке с алюминиевой пудрой, но ввод такого оборудования целесообразен только при условии производства в промышленных масштабах.

Виды пеноблоков

В зависимости от технологии изготовления все изделия разделяются на резанные и формовочные, первые ценятся за точность размеров и форм в пределах ±1 мм, вторые – за возможность заливки в домашних условиях, без задействования дорогостоящего оборудования.

Выделяют три основных группы:

- Теплоизоляционные, с удельным весом пенобетона в пределах 300-500 кг/м3 и коэффициентом теплопроводности в сухом состоянии не выше 0,12 Вт/м·°С. При производстве этой подгруппы в состав входит максимальное количество пенообразователя при минимальном В/Ц соотношении и низкой доле инертного наполнителя.

- Конструкционно-теплоизоляционные – от 500 до 900 кг/м3 и от 0,15 до 0,29 Вт/ м·°С. Эта разновидность является самой востребованной в частном строительстве, ее характеристики оптимальны при необходимости возведения домов в пределах 3 этажей.

- Конструкционные – с плотностью в пределах 1000-1200 кг/м3 при коэффициенте теплопроводности от 0,29 до 0,38 Вт/ м·°С. В состав входит максимальное количество песка и цемента, основным назначением является возведение нагружаемых элементов постройки.

Разница между STYROFOAM™ и EPS

Ничто в STYROFOAM™ не является EPS! Узнайте разницу между STYROFOAM™ и EPS.

Белый материал, который большинство людей называют «пенополистиролом», на самом деле является EPS, вспененным полистиролом . Styrofoam™ является торговой маркой Dow и на самом деле имеет синий цвет. Нет, мы не шутим, он синего цвета! Не чувствуйте себя одиноким в этом заблуждении, оно очень распространено. Но эти два продукта не могут быть более разными. Давайте объясним.

Начнем с того, что мы не совсем уверены, как возникло это заблуждение — возможно, где-то в каком-то отделе маркетинга, и мы должны сказать, что они проделали очень хорошую работу. Даже те из нас, кто работает в индустрии, могут поймать себя на том, что называют эту белую кофейную чашку чашкой из «пенополистирола».

Но называть все изделия из пенополистирола Styrofoam™ все равно, что называть все вина шардоне. Боже мой, это было бы так неправильно, не так ли?!

Боже мой, это было бы так неправильно, не так ли?!

Теперь вы, конечно, могли бы продолжать жить, называя все пенопластовые изделия пенополистиролом, мир не перестанет вращаться; , но , если вы когда-нибудь попадете в хорошую игру Trivial Pursuit, у нас есть правильные ответы для вас!

Различия между Styrofoam™ и EPS

Итак, давайте посмотрим на различия. Как мы уже говорили, Styrofoam™ – это торговая марка Dow, синего цвета и представляет собой экструдированный пенополистирол (XPS) (XPS) , предназначенный для теплоизоляции, строительства и ремесел. EPS — это вспененный полистирол , доступный с различной плотностью для изоляции, строительства, ремесел и многого другого. EPS можно формовать или формовать в виде блоков и нарезать на различные формы. Применения EPS буквально бесконечны и могут варьироваться от чашки для питья до упаковки, шлемов, театрального реквизита и вывесок до массивных Подпорная стенка GEOFOAM . Поэтому, хотя у вас может возникнуть соблазн назвать их «большими блоками из пенополистирола», большие белые блоки, используемые в гражданском строительстве (например, дорожных проектов Penn DOT ), на самом деле являются блоками GEOFOAM и сделаны из пенополистирола.

Поэтому, хотя у вас может возникнуть соблазн назвать их «большими блоками из пенополистирола», большие белые блоки, используемые в гражданском строительстве (например, дорожных проектов Penn DOT ), на самом деле являются блоками GEOFOAM и сделаны из пенополистирола.

В то время как синий Styrofoam™ и розовый Owens Corning содержат цветные красители, которые могут попасть в окружающую среду, пенополистирол состоит из органических элементов — углерода, водорода и кислорода — и не содержит хлорфторуглеродов (CFC) или гидрохлорфторуглеродов (HCFC). Вместо того, чтобы ограничиваться определенными размерами, наш пенополистирол может быть разрезан до любой толщины, длины или ширины. Наш стандартный размер блока 36″ x 48″ x 96″, но максимальный размер блока, который мы можем сделать, составляет 54″ x 49-1/2″ x 220″.

Варианты переработки для Styrofoam™ и EPS

Хотя оба являются продуктами из полистирола и используются для некоторых схожих целей, на этом сходство заканчивается. EPS экологически безопасен и доступен в различных формах, размерах и плотности. О, мы забыли упомянуть, что EPS также более эффективен, чем XPS ?!

EPS экологически безопасен и доступен в различных формах, размерах и плотности. О, мы забыли упомянуть, что EPS также более эффективен, чем XPS ?!

К сожалению, белый материал терпит поражение в новостях из-за еще одного большого заблуждения, что пенополистирол «не подлежит вторичной переработке».0005 Но это далеко не так. Здесь, в ICA, мы стремимся изменить представление о возможности вторичной переработки пенополистирола. Мы начали сотрудничать с местными колледжами для повышения осведомленности. Теперь мы продолжаем находить способы распространять в Интернете информацию о том, что ДА, EPS — это , который на самом деле подлежит вторичной переработке. Мы принимаем чистый пенополистирол для переработки на нашем предприятии в Аллентауне. Ознакомьтесь с нашими ПРАВИЛА ПЕРЕРАБОТКИ для получения дополнительной информации.

Нелегко бороться со всеми этими неправильными представлениями о EPS, но ICA продолжит обучать и предоставлять качественные EPS своим клиентам. Даже тем покупателям, которые все еще хотят назвать его пенополистиролом — судить не будем. Но, пожалуйста, только не называйте это непригодным для вторичной переработки, здесь нам придется подвести черту!

Даже тем покупателям, которые все еще хотят назвать его пенополистиролом — судить не будем. Но, пожалуйста, только не называйте это непригодным для вторичной переработки, здесь нам придется подвести черту!

• • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • •

Эта статья была опубликована 24 октября 2018 г. Insulation Corporation of America (ICA) – Женский производитель геопены и пенополистирола (EPS), который обычно, но ошибочно называют Styrofoam™. ICA находится в Аллентауне, штат Пенсильвания, и обслуживает весь Среднеатлантический регион от Вирджинии до Мэна и Огайо.

Преимущества использования плавящихся потолочных плит

Продолжайте перевозку

Из чего сделаны изолированные бетонные опалубки (ICF)?

Утепленные бетонные опалубки (ICF), такие как Logix PRO, быстро становятся более прочной, энергоэффективной, конструктивной и устойчивой альтернативой традиционным каркасам из легкой древесины и тонкой стали. Но знаете ли вы, что системы

Но знаете ли вы, что системы

В этом посте мы рассмотрим 2 основных компонента ICF и изучим процесс их производства.

Типовой состав блока ICF Logix

Блоки ICF серии Logix PRO состоят из 2 основных элементов: огнестойких изоляционных панелей и ряда перемычек между ними. Стандартные блоки размером 48 дюймов x 16 дюймов x 11¼ дюймов весят около 5 фунтов, при этом пенопластовые панели составляют половину веса, а полотна составляют другую половину.

Изоляционные панели эффективно скрепляют бетонную сердцевину стены, в то время как перемычки скрепляют панели и обеспечивают опору для арматуры. Вместе эти 2 элемента образуют прочную, энергоэффективную стеновую сборку, которую легко спроектировать и построить.

2 Огнестойкие панели из пенополистирола

Блоки ICF серии Logix PRO изготовлены из изоляционных панелей из вспененного полистирола (EPS). Изоляция EPS состоит из пластика с закрытыми порами, который на 98% состоит из воздуха. Этот состав резко отличается от повсеместно распространенного экструдированного полистирола (ЭПС), в котором в качестве вспенивающих агентов используются хлорфторуглероды (ХФУ), гидрофторуглероды (ГФУ) и гидрохлорфторуглероды (ГХФУ).

Изоляция EPS состоит из пластика с закрытыми порами, который на 98% состоит из воздуха. Этот состав резко отличается от повсеместно распространенного экструдированного полистирола (ЭПС), в котором в качестве вспенивающих агентов используются хлорфторуглероды (ХФУ), гидрофторуглероды (ГФУ) и гидрохлорфторуглероды (ГХФУ).

Поскольку пенополистирол не содержит ни одного из этих вредных парниковых газов, в нем содержится в 36 раз меньше углерода на квадратный фут , чем в ведущем бренде XPS. EPS также легко перерабатывается и легко повторно вводится в производственный процесс.

6 полипропиленовых перемычек

В серии Logix PRO 2 пенопластовые панели разделены 6 прочными полипропиленовыми перемычками, которые также облегчают размещение арматурных стержней различной конфигурации в соответствии с CAN/CSA A23.1.

Размеры перегородок зависят от выбранной ширины бетонного сердечника, так как они охватывают это расстояние между двумя пенопластовыми панелями. Перемычки располагаются на расстоянии 8 дюймов по центру по горизонтали и 16 дюймов по центру по вертикали в каждом блоке.

Перемычки располагаются на расстоянии 8 дюймов по центру по горизонтали и 16 дюймов по центру по вертикали в каждом блоке.

Переработанный, бывший в употреблении полипропиленовый полимер, используемый для производства этих полотен, имеет прочность на растяжение 3500 фунтов на квадратный дюйм и прочность на изгиб 3400 фунтов на квадратный дюйм. Кроме того, поскольку полотна составляют половину веса блоков, каждый стандартный блок Logix PRO на 50 % состоит из переработанного материала по весу.

Внутренний вид блока Logix ICF с перемычкамиКак производятся ICF?

Как следует из названия, панели из вспененного полистирола (EPS) изготавливаются путем расширения полистирольной смолы.

Во-первых, смола используется для создания крошечных шариков из полистирола. Затем эти гранулы наполняются вспенивающим агентом — воздухом — и подвергаются воздействию пара внутри камеры экспандерной машины. Под действием пара шарики увеличиваются в размерах — на этом этапе формируется пенополистирол.