Исследование сырья цемента: Характеристика сырья для производства цемента

Исследование рынка цементного сырья и производство цемента в россии известить производство 500 д0 цемент магнезиальный. Маркетинговые исследования

1. Теоретические основы и современные технологии производства цемента

1.1. Традиционный способ производства цемента, виды цементного клинкера

1.2. Альтернативные способы производства цемента

1.2.1. Производство бесклинкерного цемента на основе гидравлического шлака

1.2.2. Производство бесклинкерного цемента на основе доменных шлаков

1.2.3. Производство бесклинкерного цемента на основе нефелинового (белитового) шлама

2. Сырье для цементной промышленности

2.1. Характеристика используемого в цементной промышленности сырья, требования к его качеству

2.2. Добыча, доставка, хранение цементного сырья

2.3. Оборудование для подготовки цементного сырья

2.4. Состояние запасов сырья для цементной промышленности в России

2.4.1. Региональная структура размещения запасов цементного сырья

2. 4.2. Региональная структура размещения запасов карбонатного сырья для цементной промышленности

4.2. Региональная структура размещения запасов карбонатного сырья для цементной промышленности

2.4.3. Региональная структура размещения запасов гипса и ангидрита

2.5. Наличие и запасы сырьевой базы ведущих российских производителей цемента

3. Добыча и направления поставок цементного сырья

3.1. Объемы добычи карбонатного сырья

3.1.1. Статистика добычи известняка в России в 2000-2009 гг.

3.1.2. Статистика добычи мела в России в 2000-2009 гг.

3.2. Структура добычи карбонатного сырья для производства цемента

3.3. Объемы и направления поставок корректирующих и минеральных добавок

3.3.1. Добыча гипсового камня, объемы и направления поставок данного сырья для производства цемента в России в 2000-2009 гг.

3.2.2. Объемы и направления поставок некоторых корректирующих и минеральных добавок для производства цемента в России в 2007-2009 гг.

4. Обзор цен на цементное сырье в России

4.1. Цены на известняк некоторых производителей в 2009 г.

4.2. Цены на мел в России в 2003-2009 гг.

4.3. Цены на гипсовый камень в России в 2004-2009 гг.

5. Потребление цементного сырья, производство цемента в России

5.1. Статистика производства цемента в 2000-2009 гг.

5.2. Характеристика ведущих производителей цемента

ЗАО «Евроцемент груп»

ОАО «Мальцовский портландцемент» (Брянская обл.)

ЗАО «Осколцемент» (Белгородская обл.)

ОАО «Кавказцемент» (Респ. Карачаево-Черкесия)

ЗАО «Белгородский цемент» (Белгородская обл.)

ОАО «Липецкцемент» (Липецкая обл.)

ОАО «Михайловский цементный завод» («Михайловцемент») (Рязанская обл.)

ОАО «Невьянский цементник» (Свердловская обл.)

ОАО «Ульяновскцемент» (Ульяновская обл.)

ЗАО «Пикалевский цемент» (Ленинградская обл.)

ОАО «Жигулевские стройматериалы» (Самарская обл.)

ОАО «Катавский цемент» (Катав-Ивановский цементный завод, Челябинская обл.)

ОАО «Савинский цементный завод» (Архангельская обл.)

ОАО «Подгоренский цементник» (Воронежская обл. )

)

ОАО «Новоросцемент»

ОАО «Мордовцемент» (Респ. Мордовия)

Группа компаний «Росгражданреконструкция»

ОАО «Себряковцемент» (Волгоградская обл.)

ОАО «Холдинговая компания «Сибирский цемент»

ООО «Топкинский цемент» (Кемеровская обл.)

ООО «Красноярский цемент» (Красноярский край)

ООО «Тимлюйский цементный завод» (Респ. Бурятия)

LaFarge (Франция)

ОАО «Воскресенскцемент» (Московская обл.)

ОАО «Уралцемент» (Челябинская обл.)

Holcim (Швейцария)/ОАО «Альфа-Цемент»

ОАО «Вольскцемент» (Саратовская обл.)

ОАО «Щуровский цемент» (Московская обл.)

ООО «РАТМ-Цемент Холдинг»

ОАО «Искитимцемент» (Новосибирская обл.)

ООО «Ангарскцемент» (Иркутская обл.)

Buzzi Unicem (Италия)

ОАО «Сухоложскцемент» (Свердловская обл.)

ООО «Парк Групп»

ОАО «Спасскцемент» (приморский край)

ОАО «Теплоозерский цементный завод» (Еврейская АО)

ОАО «Сода» (Республика Башкортостан)

ТОО «Caspian Resources» (Казахстан)

ОАО «Новотроицкий цементный завод» (Оренбургская обл. )

)

ООО ПК «Кузнецкий цементный завод» (Кемеровская обл.)

Группа компаний «БазэлЦемент»

ООО «Ачинский цемент» (Красноярский край)

ОАО «Горнозаводскцемент» (Пермский край)1

5.3. Реализуемые проекты

6. Прогноз производства цемента и добычи цементного сырья в России на период до 2015 г.

6.1. Ситуационный анализ и прогноз развития цементной отрасли в России на период до 2015 г.

6.2. Прогноз добычи цементного сырья на период до 2015 г.

Приложение 1: Адреса и телефоны цементных заводов

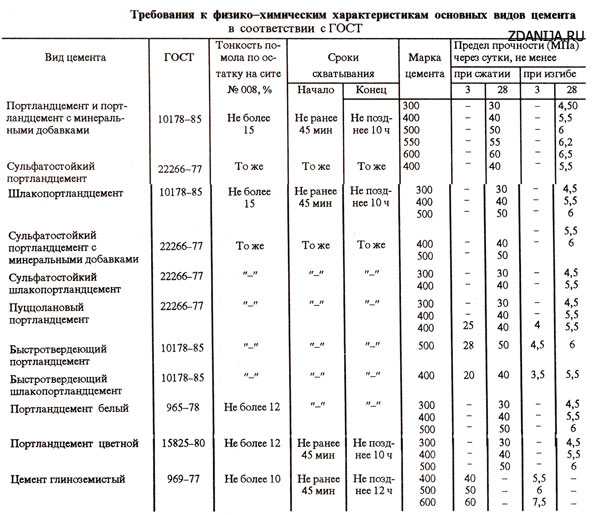

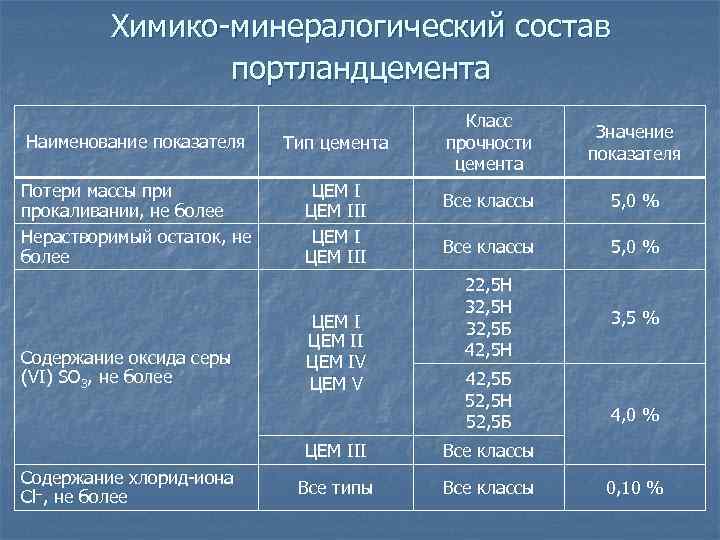

Приложение 2: Классификации цементов и требования, предъявляемые к ним Государственными стандартами

7. Анализ эффектов от вступления России в ВТО

Исследование новых видов сырьевых материалов Каракалпакстана для производства портландцемента

Цитировать:

Искандарова М.И., Оразымбетова Г.Ж. Исследование новых видов сырьевых материалов Каракалпакстана для производства портландцемента // Universum: технические науки : электрон. научн. журн. 2018. № 5 (50). URL: https://7universum.com/ru/tech/archive/item/5765 (дата обращения: 04.01.2023).

научн. журн. 2018. № 5 (50). URL: https://7universum.com/ru/tech/archive/item/5765 (дата обращения: 04.01.2023).

Прочитать статью:

АННОТАЦИЯ

Установлена возможность получения высококачественного портландцемента на базе новых сырьевых материалов Каракалпакстана, что создает технологическую основу для строительства предприятий малой мощности по производству цемента для обеспечения потребности региона на местном уровне.

ABSTRACT

The possibility of obtaining high-quality portland cement based on new raw materials of Karakalpakstan is established, which creates a technological basis for the construction of small capacity enterprises for the production of cement to meet the needs of the region at the local level.

Ключевые слова: известняк, барханный песок, глина, титаномагнетитовая железосодержащая порода, осадочное железосодержащее проявление, обжиг, клинкер, минералообразование, структура, цемент, прочность, сульфатостойкость.

Keywords: limestone, barkhan sand, clay, titanomagnetite iron-bearing rock, sedimentary iron-containing manifestation, roasting, clinker, mineral formation, structure, cement, strength, sulfate resistance.

В предложенной Президентом Республики Узбекистан Ш. Мирзиёевым Стратегии действий по развитию экономики страны на 2017-2021 гг. особое место уделено строительной отрасли как локомотиву экономики по дальнейшему ускоренному развитию строительства зданий и сооружений, новых объектов промышленности и субъектов частного предпринимательства, железнодорожных полотен, автомобильных дорог и жилых корпусов [3]. Стройиндустрия определена приоритетной отраслью экономики. Она является одной из самых заметных национальных отраслей экономики Республики Узбекистан, показывающей стабильный ежегодный рост. Она в числе других отраслей должна внести достойный вклад в развитие страны, развивать промышленное и сельскохозяйственное строительство, в первую очередь жилищное, чтобы обеспечить граждан Узбекистана жильём для дальнейшего улучшения условий проживания и быта [2].

На современном этапе экономического и социального развития Республики Узбекистан большое значение приобретает вопрос комплексного использования сырья, экономии топлива и электроэнергии при производстве строительных материалов, в частности портландцемента, т. к. он весьма востребованный, но энергоемкий строительный материал. В связи с этим важно изыскивать пути снижения энергозатрат на его производство путем комплексного использования местных ресурсов и отходов различных отраслей промышленности, что способствует уменьшению себестоимости продукции.

В настоящее время в Узбекистане поэтапно возрастает роль регионов как важного фактора обеспечения устойчивого развития и структурных преобразований в стране. Результативность структурных преобразований в экономике страны во многом определяется происходящими изменениями в регионах, эффективностью использования их природно-экономического потенциала.

В результате проведенных в последнее время исследований стало возможным рациональное использование местных сырьевых материалов, что создает благоприятные условия для строительства цементных заводов в каждом регионе республики, к числу которых относится также и Республика Каракалпакстан, богатая различными видами полезных ископаемых.

По оценкам специалистов, только в Каракалпакстане при строительстве социальных объектов потребуется свыше 3 миллионов тонн цемента, не говоря уже о промышленном секторе, в котором реализуются десятки крупнейших проектов в масштабах республики. Этот регион расположен достаточно далеко от основных производителей цемента в Узбекистане, поэтому только появление новых местных производителей может обеспечить строительную индустрию региона дешевым цементом.

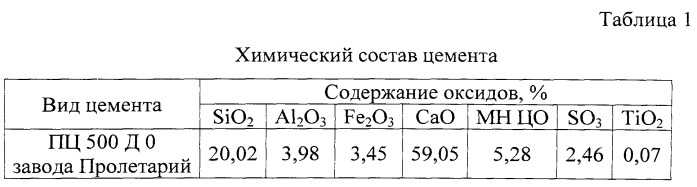

В связи с этим проведены комплексные исследования известняков и глин Жамансайского месторождения, титаномагнетитовой породы Тебинбулакского месторождения и барханного песка Табаккумского месторождения с целью определения их пригодности в качестве компонентов сырьевой смеси для обжига клинкера. Химические составы сырьевых материалов для получения клинкеров приведены в табл. 1.

Таблица 1.

Химический состав сырьевых материалов

|

№ |

Наименования проб |

|

SiO2 |

Al2O3+ TiO2 |

Fe2O3 |

CaO |

MgO |

SО |

Na2O |

K2O |

P2O5 |

Σ |

|

1 |

Известняк Жамансайского месторождения |

42,39 |

2,28 |

1,99 |

|

51,61 |

0,70 |

1,03 |

— |

— |

— |

100 |

|

2 |

Глина Жамансайского месторождения |

7,90 |

|

20,50 |

4,05 |

1,99 |

2,03 |

1,62 |

— |

— |

— |

100 |

|

3 |

Барханный песок Табаккумского месторождения |

2,98 |

85,73 |

6,53 |

сл. |

2,58 |

0,93 |

1,25 |

— |

— |

— |

100 |

|

4 |

|

— |

32 ,80 |

4,60 |

26,12 |

9,70 |

21,81 |

3,33 |

1,42 |

0,11 |

0,11 |

100 |

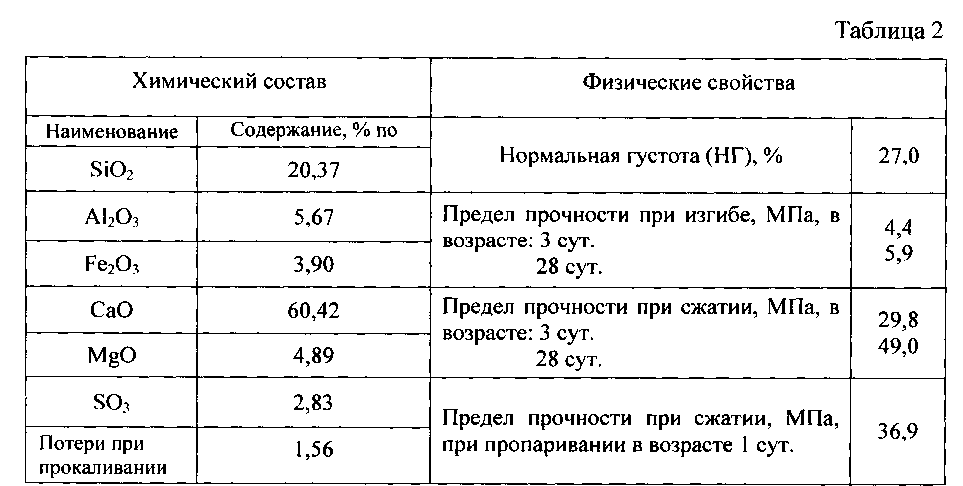

Исследование химико-минералогического и фазового составов клинкеров и продуктов гидратации проводили современными методами анализа, такими как химический, рентгенофазовый и электронно-микроскопический. Подготовку материалов и проведение испытаний осуществляли в соответствии с ГОСТ 25094. Химический состав исходных материалов определяли по ГОСТ 5382-91 «Цементы и материалы цементного производства. Методы химического анализа». Расчет состава сырьевых смесей для обжига клинкеров проводился исходя из химического состава усредненных проб исходных сырьевых материалов по специальной программе в соответствии с «Ведомственными нормами технологического проектирования цементных заводов».

Подготовку материалов и проведение испытаний осуществляли в соответствии с ГОСТ 25094. Химический состав исходных материалов определяли по ГОСТ 5382-91 «Цементы и материалы цементного производства. Методы химического анализа». Расчет состава сырьевых смесей для обжига клинкеров проводился исходя из химического состава усредненных проб исходных сырьевых материалов по специальной программе в соответствии с «Ведомственными нормами технологического проектирования цементных заводов».

На основе данных химического анализа сырьевых компонентов рассчитаны составы четырехкомпонентных сырьевых смесей, включающих известняк и глину Жамансайского месторождения, барханный песок Табаккумского месторождения, титаномагнетитовую породу Тебинбулакского месторождения (1 вариант) и известняк и глину Жамансайского месторождения, барханный песок Табаккумского месторождения Каракалпакстана.

Сырьевые смеси рассчитаны при значениях коэффициента насыщения (КН) в диапазоне от 0,82 до 0,92; силикатного модуля n=1,39-2,91; глиноземного модуля р=0,9-3,0.

Расчетное содержание основного минерала С3S в клинкерах, в зависимости от значений модульных характеристик, составляет от 49,28% до 59,92%; С2S – 16,62-29,24%; С3А – 3,12-12,12%; С4АF – 12,64-16,60%.

При получении опытных образцов портландцементного клинкера сырьевые смеси рассчитывались по заданной величине коэффициента насыщения (КН), кремнеземистого (p) и глиноземистого (n) модулей. Для приготовления сырьевых смесей на клинкер сырьевые материалы подвергались совместному помолу в лабораторной мельнице до прохождения через сито № 008 в соотношениях, определенных расчетным путем. Из полученных сырьевых смесей приготовлены брикеты, которые подвергались обжигу в лабораторной силитовой печи при различной температуре в течение одного часа. Обожженные продукты подвергались резкому воздушному охлаждению, после чего их измельчали до тонкости, определяемой остатком на сите № 008, регламентируемой ГОСТ 10178-85 (не более 15%).

Исходя из расчетного минералогического состава клинкеров, выбраны оптимальные составы сырьевых смесей для проведения комплексных физико-химических исследований по изучению их реакционной способности. Оптимизирован температурный режим в процессе их обжига и проведены физико-механические испытания цементов на основе синтезированных клинкеров с целью разработки и выдачи практических рекомендаций по реализации полученных результатов при вводе в эксплуатацию строящегося в Каракалпакстане цементного завода ООО «Титанцемент» мощностью 200 тыс. тонн в год.

Оптимизирован температурный режим в процессе их обжига и проведены физико-механические испытания цементов на основе синтезированных клинкеров с целью разработки и выдачи практических рекомендаций по реализации полученных результатов при вводе в эксплуатацию строящегося в Каракалпакстане цементного завода ООО «Титанцемент» мощностью 200 тыс. тонн в год.

По данным рис. 1, при 1000°С и выдержке

30 мин. на дифрактограмме спека из сырьевой смеси с КН=0,89, составленной с использованием известняка и глины Жамансайского месторождения, барханного песка Табаккумского месторождения и титаномагнетитовой породы, наряду с линиями d/n=0.491, 0.335 nm, соответствующими СаСО3 и SiO2, присутствуют характерные линии СаО (d/n=0.239; 0.169 и 0.144 nm), отмечена небольшой интенсивности линия β-C2S.

Рисунок 1. Дифрактограммы спеков сырьевых смесей, КН=0.89, «известняк+барханный песок+глина+титаномагнетитовая железосодержащая порода», обожженные в течение 30 мин. при: 1) 1000°С; 2) 1200°С; 3) 1400°С; 4) 1450°С.

при: 1) 1000°С; 2) 1200°С; 3) 1400°С; 4) 1450°С.

Обжиг при 1200°С и выдержке 30 мин. способствует уменьшению интенсивности линии C2S, что объясняется его переходом в трехкальциевый силикат.

С повышением температуры обжига до 1400-1450°С интенсивность линии силикатных минералов увеличивается. Характер дифрактограмм полученных спеков линии C3S d/n=0.278 nm показывает одинаковую интенсивность цемента, что говорит о полноте завершения процесса минералообразования при 1400°С. Цементы на основе клинкеров из новых сырьевых смесей соответствуют требованиям ГОСТ 10178-85 на портландцементы марки ПЦ400-Д0, которое показывают малое отличие на полученных дифрактограммных спеках при температуре 1400 и 1450°С.

Таким образом, на основе проведенных исследований установлена принципиальная возможность изготовления высококачественного портландцемента марки ПЦ400-Д0 на базе сырьевых материалов новых месторождений Каракалпакстана.

Результаты проведенных технологических испытаний сырьевых материалов показали, что по оптимальным составам сырьевых смесей и химико-технологическим параметрам обжига клинкера и цементов из него будут использованы при расширении СП ООО «Каракалпакцемент» и ООО «Титан цемент», который строится также в Караузякском районе Каракалпакстана.

Список литературы:

1. Аимбетов Н.К. К вопросу о транспортной инфраструктуре в освоении полезных ископаемых Каракалпакс-тана // Вестник ККО АН РУз. – 2013. – № 2.– С. 48-52.

2. Ахунова Ш.Н., Аширалиев Ф.К. К вопросам развития строительной индустрии в сельской местности Узбе-кистана // Молодой ученый. – 2015. – № 6. – С. 375-377.

3. Мирзиёев Ш.М. Критический анализ, жесткая дисциплина и персональная ответственность должны стать повседневной нормой в деятельности каждого руководителя // Доклад на расширенном заседании Кабине-та Министров, посвященном итогам социально-экономического развития страны в 2016 году и важнейшим приоритетным направлениям экономической программы на 2017 год. – Ташкент: Ўзбекистон, 2017. – С.

Сырье для производства цемента | Charah® Solutions

БОКСИТ

Боксит относится к химической группе: гидроксид/оксид металла. Это естественная осадочная порода, не подвергавшаяся химической обработке и содержащая один или несколько минералов гидроксида алюминия. Подавляющая часть всех добываемых бокситов используется для производства металлического алюминия.

Подавляющая часть всех добываемых бокситов используется для производства металлического алюминия.

ПРИМЕНЕНИЕ:

Бокситы являются богатым источником алюминия в качестве сырья для производства портландцемента.

ГЛИНА

Каолиновая глина представляет собой природный обычно белый или рыжевато-коричневый минерал (диоктаэдрическая филлосиликатная глина), полученный химическим выветриванием алюмосиликатных минералов, таких как полевой шпат. Он широко используется после прокаливания в качестве основного ингредиента в производстве фарфора.

ПРИМЕНЕНИЕ:

Каолиновая глина придает портландцементу благоприятные пуццолановые свойства и может использоваться для повышения его прочности и устойчивости к воздействию сульфатов, одновременно уменьшая коррозию и проницаемость, а также осветляя цвет готового бетона.

ЗОЛЬНАЯ ЗОЛА

Зольная пыль является побочным продуктом производства электроэнергии, полученным путем механического или электростатического осаждения порошкообразного материала, полученного из дымовых газов в котлах, питаемых пылевидным углем. Они состоят из сферических стекловидных частиц и могут обладать пуццолановыми свойствами.

Они состоят из сферических стекловидных частиц и могут обладать пуццолановыми свойствами.

ПРИМЕНЕНИЕ:

Летучая зола может эффективно использоваться в качестве источника глинозема и кремнезема в сырьевой смеси в процессе производства цемента.

ШЛАК ДОМЕННЫЙ ГРАНУЛИРОВАННЫЙ (ШДШ)

Гранулированный доменный шлак (GBFS) является ценным побочным продуктом производства стали. Железо извлекают из железной руды, что происходит в доменной печи, где руда, известняк или доломит и топливо (кокс) вводятся в печь для облегчения отделения расплавленного железа от примесей. При извлечении из доменной печи шлак находится в расплавленном состоянии. GBFS образуется путем быстрой закалки расплавленного шлака большим количеством воды. Это основной ингредиент в производстве шлакового цемента.

ПРИМЕНЕНИЕ:

Обычным применением GBFS является обеспечение дополнительной прочности и долговечности, а также улучшение отделки цемента и бетона при одновременном снижении общей стоимости производства.

ПРИРОДНЫЙ ГИПС

Гипс – природный минерал, добываемый во многих местах по всему миру. Природный гипс химически известен как дигидрат сульфата кальция или CaSO4·2h3O, химический состав которого практически такой же, как у синтетического гипса.

ПРИМЕНЕНИЕ:

Природный гипс добывается как природное сырье для использования в таких строительных продуктах, как гипсокартон, добавки к цементу и гипс. Он также используется в качестве удобрения и в качестве основного компонента мела для школьных досок и тротуаров.

ПУЦЗОЛАН

Пуццолан используется для укрепления и повышения долговечности цемента. Пуццоланы представляют собой некристаллические материалы на основе силиката, которые реагируют с гидроксидом кальция, образующимся при гидратации цемента, с образованием дополнительных вяжущих материалов. В зависимости от размера частиц, химического состава и дозировки разные пуццоланы будут по-разному влиять на прочность и характеристики бетона в разное время во время отверждения.

ПРИМЕНЕНИЕ:

Пуццолан используется в качестве дополнительного вяжущего материала для укрепления и повышения долговечности бетона и цемента.

КРЕМНЕЗЕМНАЯ СМЕСЬ

Кремнеземная пыль, также известная как MicroSilica, является побочным продуктом производства металлического кремния или сплавов ферросилиция. Основным ингредиентом микрокремнезема является аморфный (некристаллический) диоксид кремния. Отдельные частицы чрезвычайно малы, примерно 1/100 размера средней частицы цемента. Средний диаметр гранул составляет 0,15~0,20 мкм, удельная поверхность 15000~20000 м2/кг.

ПРИМЕНЕНИЕ:

Из-за своих мелких частиц, большой площади поверхности и высокого содержания SiO2 микрокремнезем служит очень реакционноспособным, прочным пуццоланом при использовании в производстве цемента и бетона.

СИНТЕТИЧЕСКИЙ ГИПС

Синтетический гипс представляет собой химически произведенный гипс и обычно считается побочным продуктом, образующимся в ходе различных производственных, промышленных или химических процессов. Важно отметить, что синтетический гипс и природный гипс имеют практически одинаковый химический состав, оба состоят преимущественно из дегидрата сульфата кальция или CaSO4·2h3O. Синтетический гипс является побочным продуктом процесса, который снижает потребность в разработке природных месторождений.

Важно отметить, что синтетический гипс и природный гипс имеют практически одинаковый химический состав, оба состоят преимущественно из дегидрата сульфата кальция или CaSO4·2h3O. Синтетический гипс является побочным продуктом процесса, который снижает потребность в разработке природных месторождений.

ПРИМЕНЕНИЕ:

Как и натуральный гипс, синтетический гипс используется в производстве строительных материалов, таких как гипсокартон, добавки к цементу и гипс.

Использование некоторых промышленных отходов в качестве сырья для цемента на основе сульфоалюмината кальция

1. Иоанну С., Л. Рейг, К. Пейн, Квиллин К. Свойства тройного цемента на основе сульфоалюмината кальция, сульфата кальция и зольной пыли. Цем. Конкр. Рез. 2014;56:75–83. doi: 10.1016/j.cemconres.2013.09.015. [Перекрестная ссылка] [Академия Google]

2. Чжан Л., Су М.З., Ван Ю.М. Развитие применения сульфо- и железоалюминатных цементов в Китае. Доп. Цем. Рез. 1999; 11:15–21. doi: 10.1680/adcr. 1999.11.1.15. [CrossRef] [Google Scholar]

1999.11.1.15. [CrossRef] [Google Scholar]

3. Gartner E. Существуют ли практические альтернативы производству клинкера из портландцемента?; Материалы 11-й Международной конференции по нетрадиционным материалам и технологиям NOCMAT; Бат, Великобритания. 6–9 сентября 2009 г.; Бат, Великобритания: Батский университет; 2009. [Google Академия]

4. Ханейн Т., Элхауэрис А., Галан И., Глассер Ф.П., Кэмпбелл Баннерман М.Н. Термодинамические данные йеэлемита (C 4 A 3 $) для расчетов равновесия цементного клинкера; Материалы 35-й научной конференции по цементу и бетону; Абердин, Великобритания. 26–28 августа 2015 г.; Абердин, Великобритания: Абердинский университет; 2015. [Google Scholar]

5. Wang J., Baco I., Morin V., Walenta G., Damidot D., Gartner E. Механизм гидратации цементов на основе низкоуглеродистых 2 клинкеров, содержащих белит, белит элимит и алюмоферрит кальция; Материалы 7-го Международного симпозиума по цементу и бетону; Цзинань, Китай. 9–12 мая 2010 г.; Пекин, Китай: Издательство иностранных языков; 2010. [Google Scholar]

9–12 мая 2010 г.; Пекин, Китай: Издательство иностранных языков; 2010. [Google Scholar]

6. Галан И., Глассер Ф.П., Элхауэрис А., Талли С., Мердок А. Новый процесс производства сульфоалюминатно-кальциевого цемента; Материалы 34-й научной конференции по цементу и бетону; Шеффилд, Великобритания. 14–17 сентября 2014 г.; Шеффилд, Великобритания: Шеффилдский университет; 2014. [Google Scholar]

7. Шарп Дж. Х., Лоуренс К. Д., Ян Р. Цементы на основе сульфоалюмината кальция — низкоэнергетические цементы, специальные цементы или что? Доп. Цем. Рез. 1999;11:3–13. doi: 10.1680/adcr.1999.11.1.3. [CrossRef] [Google Scholar]

8. Джорджин Дж., Амбруаз Дж., Пера Дж., Рейнуард Дж. Разработка самонивелирующейся стяжки на основе сульфоалюминатного цемента кальция: Моделирование скручивания вследствие высыхания. Цем. Конкр. Композиции 2008; 30: 769–778. doi: 10.1016/j.cemconcomp.2008.06.004. [CrossRef] [Google Scholar]

9. Виннефельд Ф., Лотенбах Б. Гидратация цементов на основе сульфоалюмината кальция — экспериментальные данные и термодинамическое моделирование. Цем. Конкр. Рез. 2010;40:1239–1247. doi: 10.1016/j.cemconres.2009.08.014. [CrossRef] [Google Scholar]

Цем. Конкр. Рез. 2010;40:1239–1247. doi: 10.1016/j.cemconres.2009.08.014. [CrossRef] [Google Scholar]

10. Сиртоли Д., Выжиковски М., Рива П., Тортелли С., Марчи М., Лура П. Усадка и ползучесть высокопрочного бетона на основе сульфоалюминатно-кальциевого цемента. Цем. Конкр. Композиции 2019;98:61–73. doi: 10.1016/j.cemconcomp.2019.02.006. [CrossRef] [Google Scholar]

11. Глассер Ф., Чжан Л. Высокоэффективные цементные матрицы на основе композиций сульфоалюминат кальция-белит. Цем. Конкр. Рез. 2001; 31: 1881–1886. дои: 10.1016/S0008-8846(01)00649-4. [CrossRef] [Google Scholar]

12. Мехдипур И., Хаят К.Х. Улучшение характеристик цементов с добавками сульфоалюмината кальция с добавками, снижающими усадку, или легким песком. Цем. Конкр. Композиции 2018;87:29–43. doi: 10.1016/j.cemconcomp.2017.12.001. [CrossRef] [Google Scholar]

13. Al Horr Y., Elhoweris A., Elsarrag E. Разработка нового процесса производства сульфоалюмината кальция. Междунар. Дж. Сустейн. Построенная среда. 2017; 6: 734–741. doi: 10.1016/j.ijsbe.2017.12.009. [CrossRef] [Google Scholar]

2017; 6: 734–741. doi: 10.1016/j.ijsbe.2017.12.009. [CrossRef] [Google Scholar]

14. Chen I.A., Hargis C.W., Juenger M.C. Понятие о расширении цементов на основе сульфоалюмината кальция и белита. Цем. Конкр. Рез. 2012;42:51–60. doi: 10.1016/j.cemconres.2011.07.010. [CrossRef] [Google Scholar]

15. Jeong Y., Hargis C.W., Chun S., Moon J. Влияние крупности карбоната кальция на сульфоалюминатно-белитовый цемент кальция. Материалы. 2017;10:900. doi: 10.3390/ma10080900. [Статья бесплатно PMC] [PubMed] [CrossRef] [Google Scholar]

16. Jeong Y., Hargis C.W., Chun S.-C., Moon J. Влияние содержания воды и гипса на образование стрэтлингита в сульфоалюминате кальция. белитоцементные массы. Констр. Строить. Матер. 2018; 166:712–722. doi: 10.1016/j.conbuildmat.2018.01.153. [Перекрестная ссылка] [Академия Google]

17. Шнайдер М., Ромер М., Чудин М., Болио Х. Устойчивое производство цемента — настоящее и будущее. Цем. Конкр. Рез. 2011;41:642–650. doi: 10.1016/j.cemconres. 2011.03.019. [CrossRef] [Google Scholar]

2011.03.019. [CrossRef] [Google Scholar]

18. Zhang X., Zhao M., Zhang Y. Получение и свойства самораспыляющегося сульфоалюминатного цемента кальция. Констр. Строить. Матер. 2012; 34:107–113. doi: 10.1016/j.conbuildmat.2012.02.006. [CrossRef] [Google Scholar]

19. Юнгер М., Виннефельд Ф., Провис Дж., Идекер Дж. Достижения в области альтернативных цементных вяжущих. Цем. Конкр. Рез. 2011;41:1232–1243. doi: 10.1016/j.cemconres.2010.11.012. [Перекрестная ссылка] [Академия Google]

20. Gartner E. Интересные промышленные подходы к цементам с низким содержанием CO2. Цем. Конкр. Рез. 2004; 34:1489–1498. doi: 10.1016/j.cemconres.2004.01.021. [CrossRef] [Google Scholar]

21. Чен И.А., Юнгер М.К. Включение остатков сжигания угля в кальциево-сульфоалюминатно-белитовые цементные клинкеры. Цем. Конкр. Композиции 2012; 34: 893–902. doi: 10.1016/j.cemconcomp.2012.04.006. [CrossRef] [Google Scholar]

22. Bouregba A., Elghattas B., Guedira T. Влияние фтора на выгораемость клинкера и механические свойства марокканского цемента CPA. Веб-конференция MATEC. 2018;149:01075. doi: 10.1051/matecconf/201814

Веб-конференция MATEC. 2018;149:01075. doi: 10.1051/matecconf/201814

23. Джерди И. Ритвельд. Уточнение характеристик кристаллических материалов. Печатное издание специального выпуска, опубликованного в Crystals. МДПИ; Базель, Швейцария: 2019. стр. 1–11. [Google Scholar]

24. Ле Саут Г., Кокаба В., Скривенер К. Применение метода Ритвельда к анализу безводного цемента. Цем. Конкр. Рез. 2011;41:133–148. doi: 10.1016/j.cemconres.2010.10.003. [Перекрестная ссылка] [Академия Google]

25. Чаунсали П., Мондал П. Физико-химическое взаимодействие между минеральными добавками и цементами OPC-сульфоалюминат кальция (CSA) и его влияние на раннее расширение. Цем. Конкр. Рез. 2016;80:10–20. doi: 10.1016/j.cemconres.2015.11.003. [CrossRef] [Google Scholar]

26. Trauchessec R., Mechling J.-M., LeComte A., Roux A., Le Rolland B. Гидратация смесей обычного портландцемента и сульфоалюмината кальция. Цем. Конкр. Композиции 2015;56:106–114. doi: 10.1016/j.cemconcomp.2014.11.005. [Перекрестная ссылка] [Академия Google]

doi: 10.1016/j.cemconcomp.2014.11.005. [Перекрестная ссылка] [Академия Google]

27. Telesca A., Marroccoli M., Pace M., Tomasulo M., Valenti G., Monteiro P. Исследование гидратации различных цементов на основе сульфоалюмината кальция. Цем. Конкр. Композиции 2014;53:224–232. doi: 10.1016/j.cemconcomp.2014.07.002. [CrossRef] [Google Scholar]

28. Yeung J.S., Yam M.C., Wong Y. Тенденция развития прочности бетона на сжатие за 1 год с использованием цемента на основе сульфоалюмината кальция, смешанного с OPC, PFA и GGBS. Констр. Строить. Матер. 2019;198:527–536. doi: 10.1016/j.conbuildmat.2018.11.182. [Перекрестная ссылка] [Академия Google]

29. ASTM C187-16, Стандартный метод испытаний количества воды, необходимого для нормальной консистенции гидравлического цементного теста. АСТМ интернэшнл; Уэст-Коншохокен, Пенсильвания, США: 2016. [Google Scholar]

30. ASTM C191-19, Стандартные методы испытаний на время схватывания гидравлического цемента с помощью иглы Вика. АСТМ интернэшнл; West Conshohocken, PA, USA: 2019. [Google Scholar]

АСТМ интернэшнл; West Conshohocken, PA, USA: 2019. [Google Scholar]

31. Рунгчет А., Пун С., Чиндапрасирт П., Пимракса К. Синтез низкотемпературных кальцийсульфоалюминатно-белитовых цементов из промышленных отходов и их гидратация: Сравнительный анализ. исследования между летучей золой лигнита и зольным остатком. Цем. Конкр. Композиции 2017;83:10–19. doi: 10.1016/j.cemconcomp.2017.06.013. [CrossRef] [Google Scholar]

32. Li C., Wu M., Yao W. Влияние совместного легирования B/Na и B/Ba на гидравлические свойства белит-йеелимит-ферритного цемента. Констр. Строить. Матер. 2019;208:23–35. doi: 10.1016/j.conbuildmat.2019.02.163. [CrossRef] [Google Scholar]

33. Виннефельд Ф., Барлаг С. Калориметрическое и термогравиметрическое исследование влияния сульфата кальция на гидратацию еелимита. Дж. Терм. Анальный. Калорим. 2010;101:949–957. doi: 10.1007/s10973-009-0582-6. [CrossRef] [Google Scholar]

34. Куэста А., Альварес-Пинасо Г., Санфеликс С., Пераль И., Аранда М. А., Де Ла Торре А., Алонсо И.П. Механизмы гидратации двух полиморфов синтетического иелимита. Цем. Конкр. Рез. 2014;63:127–136. doi: 10.1016/j.cemconres.2014.05.010. [CrossRef] [Google Scholar]

А., Де Ла Торре А., Алонсо И.П. Механизмы гидратации двух полиморфов синтетического иелимита. Цем. Конкр. Рез. 2014;63:127–136. doi: 10.1016/j.cemconres.2014.05.010. [CrossRef] [Google Scholar]

35. Альварес-Пинасо Г., Сантакрус И., Аранда М.А.Г., Де Ла Торре А.Г. Гидратация белит-иелимит-ферритных цементов с различными источниками сульфата кальция. Доп. Цем. Рез. 2016; 28:1–15. doi: 10.1680/jadcr.16.00030. [Перекрестная ссылка] [Академия Google]

36. Тан С., Чжу Х., Ли З., Чен Э., Шао Х. Идентификация стадии гидратации и фазовая трансформация цемента из сульфоалюмината кальция в раннем возрасте. Констр. Строить. Матер. 2015; 75:11–18. doi: 10.1016/j.conbuildmat.2014.11.006. [CrossRef] [Google Scholar]

37. Horgnies M., Chen J.J., Bouillon C. Обзор использования инфракрасной спектроскопии с преобразованием Фурье для изучения вяжущих материалов; Материалы 6-й Международной конференции по вычислительным методам и экспериментам в характеристике материалов; Сиена, Италия.