Хим состав цемента: состав, химическая формула и производство

Химический и минералогический составы глиноземистого цемента

Химический и минералогический составы глиноземистого цемента

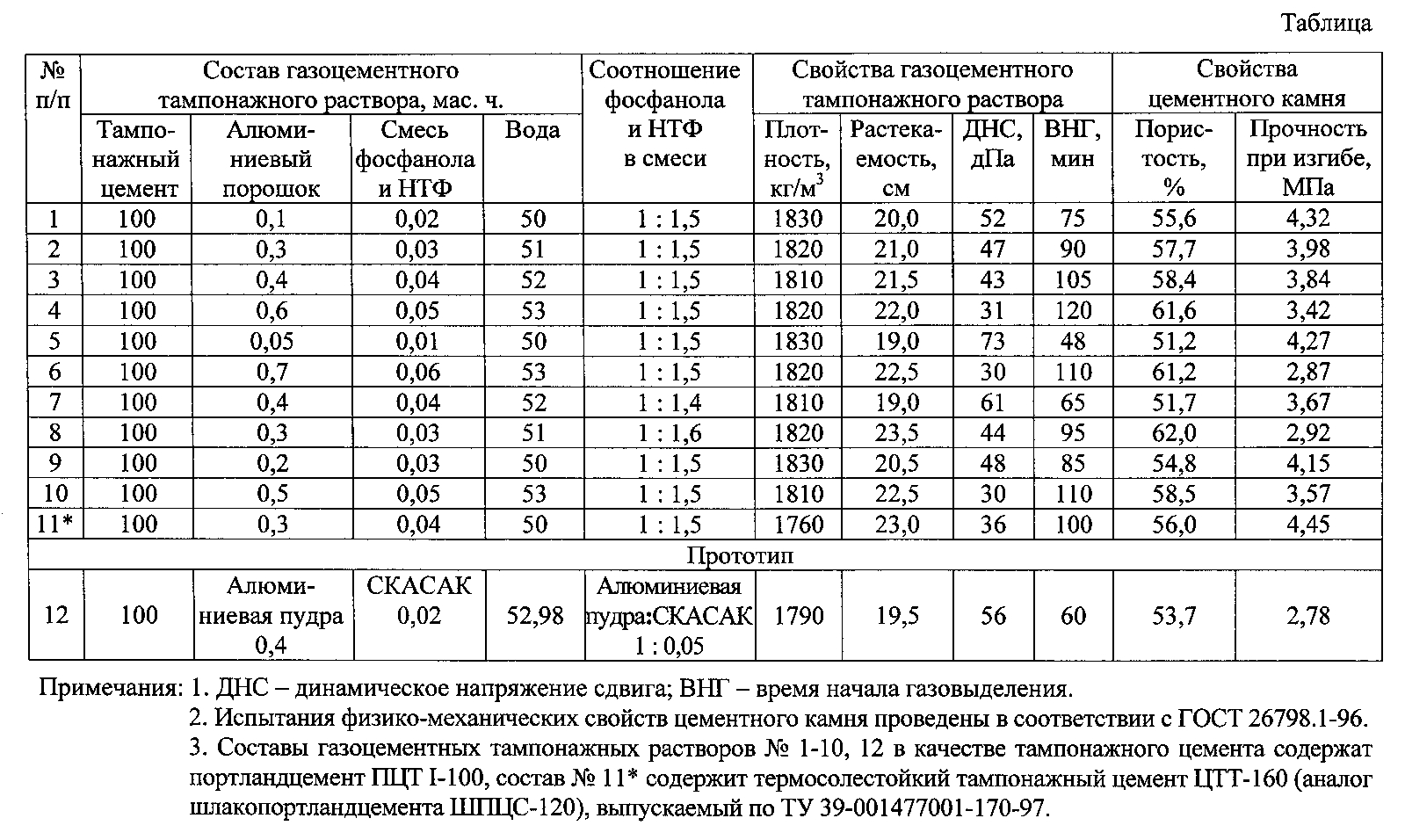

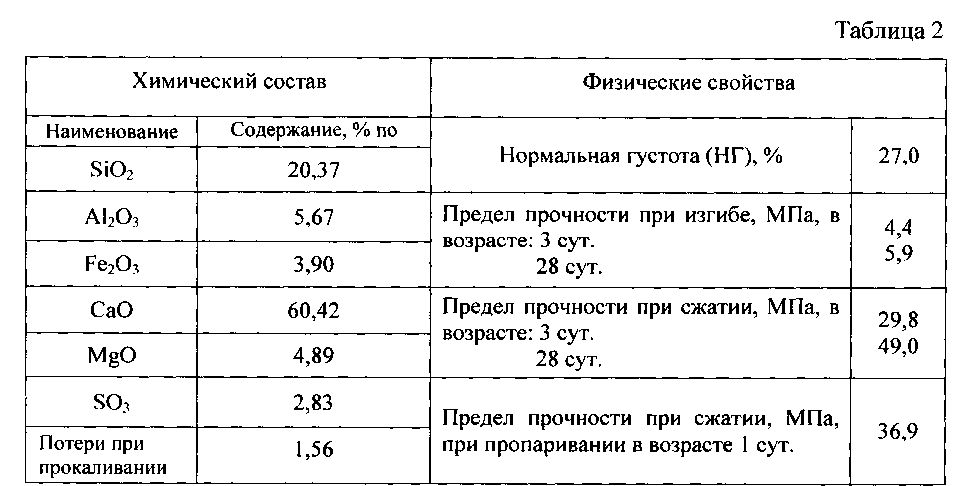

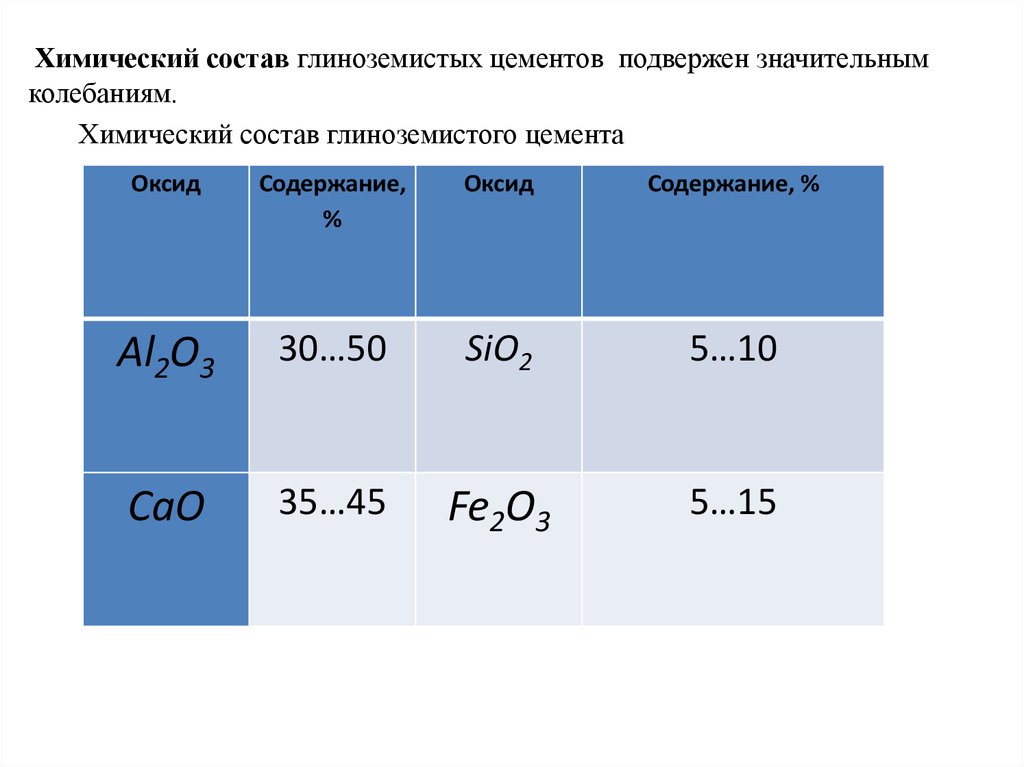

Химический состав. В отличие от портландцемента, химический состав которого представлен в основном известью и кремнеземом, глиноземистый цемент, кроме оксидов кальция и алюминия, содержит в небольших количествах также оксиды железа, титана, магния и др. Содержание оксидов в глиноземистом цементе характеризуется большими колебаниями, чем в портландцементе, и определяется способом производства клинкера (шлака), а также качеством применяемого сырья. За рубежом путем спекания или плавления в электродуговых печах выпускаются цементы, содержащие Fe203 до 16 мас.

Химический состав цемента — важная характеристика, указывающая на его качество.

Оксид алюминия является основным оксидом, обеспечивающим образование алюминатов кальция. Для получения высокоглиноземистых цементов содержание AI2O3 в смеси должно быть не менее 60%. С увеличением количества оксида алюминия в цементе огнеупорность цемента повышается.

С увеличением количества оксида алюминия в цементе огнеупорность цемента повышается.

Оксид кальция входит в состав почти всех минералов цемента. Его количество наряду с содержанием AI2O3 обусловливает тот или иной минералогический состав цемента. В глиноземистом цементе содержание СаО составляет 38—42%, в высокоглиноземистом —16—35%. Снижение количества СаО менее 16% предопределяет низкую прочность цементного камня. Содержание СаО в высокоглиноземистом цементе свыше 35% обусловливает образование, наряду с низкоосновными минералами, высокоосновного алюмината кальция состава Ci2A7(12CaO • 7AI2O3).

Количество оксидов железа в цементе обусловливается их содержанием в исходном сырье. Присутствие в цементе 5—10% оксидов железа оказывает благоприятное влияние на процесс минералообразования и на свойства цемента. При количестве Fe203 более 15% качество цемента ухудшается. Предельное содержание Fe203 в глиноземистом цементе не должно превышать 25%.

Однако наличие оксидов железа в высокоглиноземистом цементе вообще нежелательно: в их присутствии снижается огнеупорность цемента, а также ухудшаются технические свойства цементного камня в процессе его службы в составе жаростойкого бетона.

В тепловых агрегатах химической промышленности огнеупорный слой футеровки, соприкасающийся с рабочей средой, должен обладать достаточной устойчивостью к химическому воздействию при высоких температурах газовой среды водорода и оксида углерода.

Восстановительная атмосфера оказывает отрицательное воздействие на футеровку тепловых агрегатов, что выражается в разрушении футеровочных материалов в результате отложения сажистого углерода и изменения в объеме соединений железа, образующихся в результате взаимодействия оксида углерода и водорода с Fe203.

Процесс восстановления оксидов железа твердым углеродом осуществляется в две стадии:

С + С02 = 2СО; Fe203 + 2СО = 2Fe + 2C02.

Последующее взаимодействие Fe с С приводит к образованию РезС. Кристаллизация этого соединения сопровождается значительным увеличением в объеме, приводящем к разрушению структуры материала. Поэтому количественное содержание Fe203 в высокоглиноземистом цементе ограничивается 2%, а в особочистом высокоглиноземистом цементе — 0,2%.

В восстановительной среде Si02 взаимодействует с оксидом углерода и углеродом с образованием SiO и Si. Оксид кремния может реагировать с парами воды с образованием гидратов Si(OH)4 или Si(OH)6. Выделение кремния и образование указанных гидратов приводит к внутренним напряжениям в бетоне и разрушению футеровки.

В связи со сказанным количество Si02 в составе высокоглиноземистых цементов ограничивается 5%, а в особочистом высокоглиноземистом цементе — 1%.

Оксид магния понижает температуру плавления и вязкость высокоглиноземистого расплава. По современным представлениям оксид магния в высокоглиноземистых цементах может присутствовать в виде периклаза MgO, акерманита 2СаО • MgO • Si02, или шпинели MgO • AI2O3. При небольшом содержании MgO (до 2—3%) он может войти в твердые растворы с другими минералами.

С увеличением содержания оксида магния в цементе свыше 2% образуется магнезиальная шпинель MgO • AI2O3, что отрицательно сказывается на активности цемента.

Диоксид титана в высокоглииоземистых цементах присутствует в очень незначительном количестве (менее 0,2%) за исключением цементов, получаемых из шлаков ферротитанового производства.

Рис. 2.1. Диаграмма состояния системы СаО —А12Оз

Высокоглиноземистый цемент алюминотермиче-ского производства содержит 8—12% ТЮг- Диоксид титана в составе цемента образует перовскит СаО • ТЮг — соединение, не подвергающееся гидратации. Количество ТЮг в цементе не должно быть больше 2%.

Оксиды калия, натрия и содержание Р2О5 (более 1%) отрицательно влияют на качество глиноземистого цемента.

Знание химического состава алюминатного цемента само по себе недостаточно, чтобы судить о свойствах последнего. Важно знать, какие соединения (минералы) образуются из сырьевой смеси, имеющей определенный химический состав, под воздействием термического фактора, т. е. применяемой технологии производства.

Важно знать, какие соединения (минералы) образуются из сырьевой смеси, имеющей определенный химический состав, под воздействием термического фактора, т. е. применяемой технологии производства.

Система СаО — АОз. Впервые была изучена Ранкиным и Райтом. В последующих работах предложенная ими фазовая диаграмма изменялась. На рис. 2.1 представлена диаграмма состояния системы СаО —AI2O3 с учетом последних опубликованных данных.

В зависимости от соотношения СаО/АОз в системе СаО — А1203 образуются минералы: ЗСаО • А1203 (С3А), 12СаО • 7А1203 (Ci2A7), СаО • А1203 (СА), СаО • 2А1203 (СА2) и СаО • 6А1203 (СА6).

Трехкалъциевый алюминат СзА является важной составляющей портландцемента, в глиноземистом цементе он не присутствует.

Двенадцатикалъциевый семиалюминат 12СаО • 7AI2O3 (в литературе часто представляется в виде 5СаО • 3AI2O3), по данным многих авторов, имеет две модификации: стабильную форму a = Ci2A7 и нестабильную форму a’ = Ci2A7. Стабильная форма С12А7 характеризуется симметрией, плотностью 2,7 г/см3, твердостью 5 (по шкале Мооса), выкристаллизовывается при 1455 °С.

С12А7 способен поглощать пары воды. Даже при 1400 °С содержание воды в нем составляет 1,4%. Поглощение воды сопровождается изменением параметров решетки, показателя светопреломления двенадцатикальциевого семиалюмината и изменением характера плавления (С12А7, содержащий небольшое количество влаги, принято записывать в виде С12А7Н). В сухом воздухе это соединение плавится инкогруэнтно, разлагаясь при 1374 °С на СА и расплав. В присутствии паров воды С12А7 плавится конгруэнтно при 1391,5 °С. Сложность изучения диаграммы состояния в области состава (мас.) 50А12Оз + 50СаО обусловливает различное мнение авторов относительно температуры и характера плавления С12А7. Характер диаграммы состояния зависит от парционального давления кислорода. В окислительной атмосфере вплоть до 1460±5 °С С12А7 плавится конгруэнтно. В восстановительной атмосфере температура плавления его равна 1480±5 °С.

Однокальциевый алюминат СаО • AI2O3 относится к много-клинной сингонии. Его структура состоит из тетраэдров [АЮ4] и атомов кальция, нерегулярно координированных с шестью или семью атомами кислорода. Два атома кальция (Са2 и Саз) окружены шестью атомами кислорода, расположенными октаэд-рально с расстояниями Са—О от 0,231 до 0,271 нм. Третий атом кальция (Cai) окружен девятью атомами кислорода.

Особенность структуры СА состоит в том, что Cai расположен в конце вытянутого октаэдра и имеет связи с кислородом от 0,24 до 0,29 нм. С нерегулярной координацией атомов кальция связывают высокую гидратационную активность СА.

Диалюминат кальция СаО • 2AI2O3 (CA2) — соединение моноклинной сингонии, имеет двуосные положительные кристаллы с малым углом между оптическими осями (20 = 12°). В СА2 атомы алюминия тетраэдрально скоординированы кислородом, причем кислород расположен в углу, общем для трех тетраэдров.

В СА2 атомы алюминия тетраэдрально скоординированы кислородом, причем кислород расположен в углу, общем для трех тетраэдров.

Атомы кальция неправильно скоординированы четырьмя Са —О-связями, размер которых превышает 0,35 нм.

САз гидратируется медленно, при повышенной температуре реакция взаимодействия с водой ускоряется.

Гексаалюминат кальция СаО • 6AI2O3 (САб) имеет гексагональную симметрию. Структура аналогична структуре глинозема. Оптические свойства близки к свойствам корунда, кристаллизуется в виде однородных пластин с отрицательным удлинением. САб является инертным минералом, при взаимодействии с водой не гидратируется, поэтому его наличие в цементе снижает прочность цементного камня.

Минералогический состав глиноземистого цемента, содержащего примесные оксиды. В глиноземистом цементе наряду с основными оксидами СаО и AI2O3 всегда присутствуют оксиды железа, кремния, магния, количество которых зависит от состава применяемых сырьевых материалов, поэтому наряду с алюминатами кальция в цементе содержатся и другие фазы.

Кремнезем связывают оксиды алюминия AI2O3 и кальция СаО в геленит 2СаО • AI2O3 • Si02 (C2AS), может образовывать C2S или тройное соединение ЗСаО • 3AI2O3 • Si02, а оксиды Fe203 и СаО —в алюмоферриты кальция различного состава. Оксид магния с AI2O3 образует шпинель MgO • AI2O3. По данным Паркера, в системе СаО — AI2O3 — Si02 — MgO, составляющей глиноземистый цемент, могут присутствовать следующие минералы:

Са – C6A4MS – С12А7 – C2S, СА – C6A4MS – C2S — C2AS, СА – C6A4MS – C12A7 – MgO, C6A4MS – C12A7 – C2S – MgO, CA – C6A4MS – C?AS – MA, CA – C6A4MS – MA – MgO, C6A4MS – C2S – C2AS – MA, C4A4MS – C2S – MA – MgO.

Присутствующие в глиноземистом цементе в небольшом количестве РегОз и FeO образуют соединения C2F, C6A2F или твердые растворы с СА, С12А7 и СА2-

Геленит 2СаО • AI2O3 • Si02 характеризуется мелилитовой структурой и склонен образовывать многочисленные твердые растворы, плавится при 1590 °С. Он не обладает гидратацион-ной активностью. Однако его твердые растворы проявляют это свойство, что и объясняет противоречивость мнений относительно его скрытой вяжущей способности. Os — кристаллы кубической сингонии с высоким светопреломлением (N= 1,718), гидратационной активностью не обладает.

Os — кристаллы кубической сингонии с высоким светопреломлением (N= 1,718), гидратационной активностью не обладает.

Феррит кальция C2F характеризуется орторомбической псевдотригональной структурой. Атомы кальция координированы нерегулярно десятью атомами кислорода, что обусловливает гид-ратационную активность C2F.

Алюмоферриты кальция — это твердые растворы в ряду C2F — C8A3F. В составе глиноземистого цемента присутствует C6A2F. Алюмоферриты кальция обладают более слабой гидратационной активностью, чем алюминаты кальция.

В составе высокоглиноземистого цемента указанные выше оксиды находятся в небольшом количестве (до 2—3) в виде твердых растворов с алюминатами кальция, обусловливающих изменение гидратационной активности алюминатов кальция.

С12А7 характеризуется быстрым схватыванием, но невысокой прочностью. Внедрение в его решетку ионов Fe3 + , Ti4+ удлиняет период схватывания и повышает прочность цементного камня.

СА обладает высокой гидратационной активностью. Он способен образовывать твердые растворы с моноферритом и монохромитом кальция. Внедрение Si и Fe в решетку СА повышает его гидратационную активность, однако неясно: является ли это обстоятельство положительным фактором для СА. Исходя из анализа сведений по быстрогидратирующимся, но обусловливающим низкую прочность цементного камня минералами С12А7 и СзА, можно ожидать, что увеличение гидратационной активности СА приведет к напряжениям в структуре цементного камня. Следовательно, общепринятое мнение о необходимости повышения гидратационной активности портландцементных клинкерных минералов путем их модифицирования применительно к моноалюминату кальция может оказаться неверным.

Он способен образовывать твердые растворы с моноферритом и монохромитом кальция. Внедрение Si и Fe в решетку СА повышает его гидратационную активность, однако неясно: является ли это обстоятельство положительным фактором для СА. Исходя из анализа сведений по быстрогидратирующимся, но обусловливающим низкую прочность цементного камня минералами С12А7 и СзА, можно ожидать, что увеличение гидратационной активности СА приведет к напряжениям в структуре цементного камня. Следовательно, общепринятое мнение о необходимости повышения гидратационной активности портландцементных клинкерных минералов путем их модифицирования применительно к моноалюминату кальция может оказаться неверным.

Внедрение в решетку медленно гидратирующегося минерала СА2 трехвалентных ионов (Cr3 + , Mn3 + , Fe3 + ) увеличивает скорость гидратации. При этом СА.2 приобретает высокую прочность и в ранние сроки твердения. Ускоряет скорость гидратации СА2 также наличие в его решетке ионов щелочных металлов.

Читать далее:

Кислотостойкие материалы

Зубные цементы

Применение связующих в производстве огнеупорных и жаростойких бетонов и масс

Применение связующих в электродно-флюсовом производстве

Применение связующих в литейном производстве

Защитно-декоративные покрытия на основе неорганических связующих

Связующие для укрепления грунтов

Связующие для безобжигового окускования руд и рудных концентратов

Золи кремнезема

Сухие щелочные силикатные связки (порошки)

из чего состоит, пропорции компонентов, производство

Качества любого искусственного вяжущего определяются его способом изготовления и процентным содержанием сырьевых компонентов. Цемент не является исключением, из всех видов он относится к самым сложным. Это вещество получают путем измельчения до порошкообразного состояния гипса и обожженного однородного многокомпонентного клинкера и соединения их со специальными добавками. В итоге свойства и сфера применения вяжущего зависят от соотношения этих веществ между собой, температуры обработки и тонкости помола.

Цемент не является исключением, из всех видов он относится к самым сложным. Это вещество получают путем измельчения до порошкообразного состояния гипса и обожженного однородного многокомпонентного клинкера и соединения их со специальными добавками. В итоге свойства и сфера применения вяжущего зависят от соотношения этих веществ между собой, температуры обработки и тонкости помола.

Оглавление:

- Разновидности

- Пропорции компонентов

- Особенности маркировки

Главными компонентами являются оксиды алюминия, кальция и кремния, при затворении водой они образуют химические соединения, упрочняющиеся при затвердевании во влажной среде. Общие требования регламентируются ГОСТ 30515-2013, согласно этому межгосударственному стандарту все цементы классифицируются на группы, различающиеся по виду клинкера на портландцементные, глиноземистые и смешанные (ПЦ и сульфатоалюминаты). В первом случае типичный состав содержит CaО (67%), SiO2 (22%), Al2O3 (5%), Fe2O2 (3%) и до 3% посторонних веществ.

Для производства глиноземистых и высокоглиноземистых цементов в качестве сырья используются бокситы и известняки (преобладает доля низкоосновных алюминатов кальция, процентное содержание Al2O3 возрастает до 50 %). Соотношения остальных компонентов у них зависят от целевого назначения и варьируются в следующих пределах: СаО – 35-45 %; А12О3 – 30-50 %; Fe2O3 – 0-15 %; SiO2 – 5-15 %. Для изготовления сульфатсодержащих смесей используются клинкеры на основе ферритов кальция.

В зависимости от пропорций компонентов и вещественного состава выделяют следующие востребованные в частном и промышленном строительстве группы:

- Портландцементы – самая популярная разновидность, представляющая смесь тонкого помола клинкера с преобладающей долей высокоосновных силикатов кальция и гипса.

Сырьем служат известняк (до 78%) и глина (до 25%).

Сырьем служат известняк (до 78%) и глина (до 25%). - Глиноземистые, изготавливаемые путем помола сырья из бокситов и известняков, обожженных или расплавленных до однородного состояния. Эти виды характеризуются высокой скоростью затвердевания, их используют как в качестве самостоятельного вяжущего, так и для производства специальных марок: водонепроницаемых, расширяющихся, напрягающихся. Из-за повышенной твердости клинкера они проигрывают портландцементу в энергозатратности и себестоимости.

- Шлакопортландцементы – с долей доменного, электротермофосфорного или топливных шлаков от 36 до 65%.

- Пуццолановые, с добавлением к продуктам помола ПЦ клинкера активных минеральных добавок. Их пропорция достигает 40%, из-за образования химических реакций с зернами цемента они имеют отличные от обычных марок свойства.

- Смешанные – получаемые путем совместного помола клинкеров разных видов или вводом многокомпонентных минеральных смесей (например, шлака и золы-уноса).

К реже используемым видам относят романцемент (соединение помола ПЦ клинкера и известняковых и магнезиальных мергелей, не производится промышленных масштабах), магнезиальные (затворяемые солевыми растворами, характеризующиеся высокой скоростью схватывания и стойкостью к механическим нагрузкам после застывания) и кислотоупорные составы на основе кварца, разводимые жидким стеклом.

Химический состав цементов разных групп

Пропорции клинкера и остальных компонентов:

| Наименование | Вещественный состав сухой смеси, % | Минералогический состав клинкера, в % по массе | ||

| Доля клинкера | Доля гипса | Другие добавки | ||

| Обычный ПЦ | До 80 | 1,5-3,5 | Минеральные примеси – до 20% | ЗСаО х SiO2 – 45-67 2CaO х SiO2 – 13-35 ЗСаО х Al2O3 – 2-12 4СаО хAl2O3 х Fe2O3 – 8-16 |

| Гидрофобный | До 90 | — | Мылонафт, олеиновые кислоты – до 0,05 | |

| Тампонажный | — | Активная минеральная добавка – до 25 инертная – до 10 шлак – до 15 песок – до 10 пластификаторы – 0,15 | ||

| Шлако-портландцемент | 40-70 | До 3,5 | Гранулированный диатомитовый шлак – 30-60 | |

| Пластифицированный | До 90 | — | пластификаторы – 0,15-0,25 | |

| Быстротвердеющий | 90 | 1,5-3,5 | Активная минеральная добавка – до 10 | ЗСаО х SiO2 и ЗСаО х Al2O3 – до 65 2CaO х SiO2 и 4СаО хAl2O3 х Fe2O3 до 33 |

| Высокопрочный | 90 | 1,5-3 | — | ЗСаО х SiO2 – до 70 ЗСаО х Al2O3 – 8 |

| Декоративный (белый цемент) | 80-85 | — | Диатомит – 6 Инертная минеральная добавка – 10-15 | 3CaO х SiО2 – 45-50 2CaO х SiO2 – 23-37 ЗСаО х Al2O3 – до 15 4СаОхAl2O3хFe2О3 – до 2 |

| Пуццолановый сульфатостойкий | До 60 | До 3,5 | Породы осадочного происхождения – 20-35 Лава, обожженная глина, топливная зола-унос – 25-40 | ЗСаО х SiO2 — до 50 ЗСаО х Al2O3 – 5 ЗСаО х Al2O3 и 4СаОхAl2O3хFe2О3 – 22 Al2O3— 5 MgO – 5

|

| Сульфатостойкий | До 96 | До 3,5 | — | |

| Глиноземистый | 99 | 1 | Точные пропорции зависят от назначения СаО·Аl2О3 – преобладающая доля СА2 С12А7 C2S 2СаО·Аl2О3·2SiO2 | |

| То же, расширяющийся | До 70 | 20 | Бура – 10 | |

| Напрягающийся | Клинкер ПЦ – 65-70 Глинозем – 13-20 | 6-10 | Совместный помол глиноземистого и портландцементного клинкера | |

Сфера применения и основные свойства разновидностей приведены ниже:

| Наименование | Оптимальная область использования, преимущества | Ограничения, возможные недостатки |

| Портландцемент | Монолитные и сборные бетонные и ж/б конструкции, изготовление растворов, дорожное строительство | Окончательный набор прочности – через 28 дней |

| ЩПЦ | Массивные сооружения, подвергаемые воздействию пресных и минерализованных вод. Характеризуется повышенной сульфатостойкостью Характеризуется повышенной сульфатостойкостью | Медленное затвердевании в начале, низкая морозостойкость |

| Пуццолановый | Подземные и подводные конструкции, подверженные агрессивному воздействию сульфатных вод | Не рекомендуются для объектов с перепадами уровня влажности, при риске частых промерзаний или твердении раствора в сухих условиях |

| Глиноземистый | Производство жаростойких строительных смесей, быстротвердеющих или аварийных бетонов | Не используются для заливки массивных конструкций, максимально допустимая температура окружающего воздуха на начальной стадии затвердевания составляет +25 °C |

| Напрягающий | Изготовление тонкостенных изделий, напорных ж/б труб, гидроизолирующих покрытий | Зависят от марки, возможны ограничения в температуре эксплуатации. Единственным недостатком является сложный процесс производства, и как следствие – высокая цена |

Основные марки

Вид выбранного вяжущего определяет пропорции и свойства строительных смесей. Важно заранее проверить, из чего состоит цемент, величину его водопотребности, размеров зерен и сроки схватывания. Главным критерием качества является прочность на сжатие, в лаборатории она определяется для изделий из ЦПР, смешанного в соотношении 1:3 и затвердевающего в нормальных условиях в течение 28 дней. В зависимости от выдерживаемого давления выделяют группы от 100 до 600 кг/см2. Из них в частном строительстве наиболее востребованы марки от М300 до М500, но бывают и исключения.

Важно заранее проверить, из чего состоит цемент, величину его водопотребности, размеров зерен и сроки схватывания. Главным критерием качества является прочность на сжатие, в лаборатории она определяется для изделий из ЦПР, смешанного в соотношении 1:3 и затвердевающего в нормальных условиях в течение 28 дней. В зависимости от выдерживаемого давления выделяют группы от 100 до 600 кг/см2. Из них в частном строительстве наиболее востребованы марки от М300 до М500, но бывают и исключения.

Следующим фактором идет процентное соотношение добавок к клинкеру, у стандартных видов максимум составляет 20%. Маркировка этого показателя обозначается буквой «Д», идущее за ней число характеризует долю минеральных примесей (пример: ПЦ М400 Д0 указывается для портландцемента с прочностью на сжатие не менее 400 кг/см2 без добавок). Приведенная маркировка соответствует ГОСТ 10178-85, помимо вышеперечисленной она включает информацию о дополнительных свойствах (обозначается только при их наличии), также зависящих от состава клинкера и введенных добавок. Из них наиболее востребованы:

Из них наиболее востребованы:

- Н – нормированный;

- Б – быстротвердеющий;

- СС – сульфатостойкий;

- ВРЦ – расширяющийся водонепроницаемый;

- ПЛ – с пластификаторами;

- БЦ – белый (декоративный) цемент.

С 2003 г вступил в силу ГОСТ 31108 (соответствующий евростандартам), согласно которому вначале указывается состав с примечанием о наличии или отсутствии добавок (II или I). Все варианты с минеральными примесями разделяются на две группы: А – с процентным содержанием от 6 до 60%, Б – от 21 до 35%. Тип добавки обозначают римскими цифрами. Последними идут класс прочности и норма сжатия материала. Стандартный диапазон для общестроительных смесей варьируется от 22,5 до 52,5 (соответствует марке от М300 до М600). Для исключения ошибок рядом с маркировкой всегда указывается ГОСТ, введение цемента осуществляется со строгим соблюдением пропорций.

Химические соединения в цементе

Вернуться на главную страницу

Технология бетона

Бетон, наиболее широко используемый строительный материал, также можно назвать

как универсальный строительный материал с растущим спросом во всем мире

благодаря своей универсальности и легкой доступности составляющих его материалов. Бетон, будучи искусственным строительным материалом, в первую очередь представляет собой

из следующих ингредиентов: гравий, песок, цемент и вода. Агрегаты:

Гравий и песок составляют почти 70% по объему бетона.

Бетон, будучи искусственным строительным материалом, в первую очередь представляет собой

из следующих ингредиентов: гравий, песок, цемент и вода. Агрегаты:

Гравий и песок составляют почти 70% по объему бетона.

Технология бетона относится ко всем процессам, связанным с производством из «качественного бетона», который удовлетворительно работает при выполнении прочных и долговечных конструкций. Бетон представляет собой смесь природных доступные материалы и с таким количеством переменных факторов в его производстве; Получение бетона желаемой прочности и долговечности действительно является сложной задачей. работу, которая требует строгих мер контроля качества.

Рис. 1 (Отказ ЖБ-колонны из-за плохой качество бетона)

Контроль качества начинается уже на этапе выбора материала; такой

как подбор цемента, щебня, песка и самой воды. Выбор

каждый из вышеперечисленных ингредиентов требует различных видов испытаний для его

одобрение.

Выбор

каждый из вышеперечисленных ингредиентов требует различных видов испытаний для его

одобрение.

Цемент

Портландцемент, широко известный как «цемент», представляет собой неорганический материал получается путем смешивания таких материалов, как известняк, песок, глина и железные руды; обжиг их при температуре спекания и измельчение полученный клинкер. Он развивает прочность в результате химической реакции с воды за счет образования гидратов. Гидратные продукты образуют связующий компонент который связывает строительные блоки из бетона: гравий. Итак, цемент качество во многом определяет прочность и долговечность бетона в целом сам. В таких различных свойствах цемента необходимо проверять во время утверждение его для проекта.

Основные химические соединения в цементе

Основные химические соединения портландцемента с их химической формулой

и их массовые проценты следующие.

Силикаты C 3 S и C 2 S важнейшие соединения, отвечающие за прочность гидратированное цементное тесто. Присутствие C 3 A в цементе нежелательно. С 4 AF также присутствует в цементе в небольших количествах и по сравнению с с другими тремя соединениями это существенно не влияет на поведение. Гипс предотвращает мгновенное схватывание цемента.

C 3 S — Быстро увлажняет и затвердевает, отвечает за начальный набор и раннюю силу. Портландцементы с более высоким процентным содержанием C 3 S будут демонстрировать более высокие ранние сила.

C 2 S — Медленно увлажняет и затвердевает. в значительной степени отвечает за увеличение силы после 7 дней.

C 3 A — Быстро увлажняет и затвердевает.

Выделяет большое количество тепла почти сразу и способствует

несколько к ранней прочности.

C 4 AF — Быстро увлажняет, но способствует очень мало сил. Его использование позволяет снизить температуру печи в Портленде. производство цемента. Большинство цветовых эффектов портландцемента связано с С 4 АФ.

CSH 2 — без гипса, C 3 А гидратация приведет к схватыванию портландцемента почти сразу после добавления воды.

Гидратация цемента

Во время гидратации цемент вступает в реакцию с водой с выделением тепла и образованием такие продукты, как гидраты силиката кальция и гидроксид кальция. Следующий происходят реакции:

а) гидратация трикальциевого силиката

2 (3CAO.SIO 2 ) + 6H 2 O → 3CAO.2SIO 2 .3H 2 O + 3Ca(OH) 2

2C 3 S + 6H → C 3 S 2 H 3 + 3Ca(OH) 2

2C 3 S + 6H → C-S-H (Цементный гель) + 3Ca(OH) 2

100 + 24 → 75 + 49 (по массе)

b) Гидратация двухкальциевого силиката

2 (2CaO. SiO 2 ) + 4H 2 O → 3CaO.2SiO 2 .3H 2 O

+ 3Ca(OH) 2

SiO 2 ) + 4H 2 O → 3CaO.2SiO 2 .3H 2 O

+ 3Ca(OH) 2

2C 2 S + 4H → C 3 S 2 H 3 + 3Ca(OH) 2

2C 2 S + 4H → C-S-H (Цементный гель) + 3Ca(OH) 2

100 + 21 → 99 + 22 (по массе)

подробнее

Ноу-хау о составе и свойствах типов цемента

Цемент вообще, клеящие вещества всех видов, но в более узком смысле вяжущие материалы, применяемые в строительстве. Цементы такого типа представляют собой тонкоизмельченные порошки, которые при смешивании с водой превращаются в твердую массу. Схватывание и отверждение являются результатом гидратации, которая представляет собой химическую комбинацию цементных составов с водой, которая дает субмикроскопические кристаллы или гелеобразный материал с большой площадью поверхности. Из-за своих гидратирующих свойств строительные цементы, которые затвердевают даже под водой, часто называют гидравлическими цементами. Наиболее важным из них является портландцемент.

Наиболее важным из них является портландцемент.

В этой статье рассматривается историческое развитие цемента, его производство из сырья, его состав и свойства, а также проверка этих свойств. Основное внимание уделяется портландцементу, но внимание также уделяется и другим типам, таким как шлакосодержащий цемент и высокоглиноземистый цемент. Строительные цементы имеют общие химические компоненты и методы обработки с керамическими продуктами, такими как кирпич и плитка, абразивы и огнеупоры.

ПРИМЕНЕНИЕ ЦЕМЕНТА

Цементы могут использоваться отдельно (т. е. в качестве материалов для заполнения швов), но обычно они используются в строительном растворе и бетоне, в которых цемент смешивается с инертным материалом, известным как заполнитель. Раствор представляет собой цемент, смешанный с песком или щебнем, размер которого не должен превышать примерно 5 мм ( 3 / 16 дюймов). Бетон представляет собой смесь цемента, песка или другого мелкого заполнителя и крупного заполнителя, который для большинства целей имеет размер от 19 до 25 мм ( 3 / 4 до 1 дюйма), но крупный заполнитель также может быть до 150 мм (6 дюймов), когда бетон укладывается в большие массы, такие как плотины. Растворы используются для скрепления кирпичей, блоков и камня в стенах или в качестве поверхностной штукатурки. Бетон используется для самых разных строительных целей. Смеси грунта и портландцемента используются в качестве основы для дорог. Портландцемент также используется в производстве кирпича, черепицы, черепицы, труб, балок, шпал и различных экструдированных изделий. Изделия изготавливаются на заводах и поставляются готовыми к установке.

Растворы используются для скрепления кирпичей, блоков и камня в стенах или в качестве поверхностной штукатурки. Бетон используется для самых разных строительных целей. Смеси грунта и портландцемента используются в качестве основы для дорог. Портландцемент также используется в производстве кирпича, черепицы, черепицы, труб, балок, шпал и различных экструдированных изделий. Изделия изготавливаются на заводах и поставляются готовыми к установке.

Поскольку сегодня бетон является наиболее широко используемым из всех строительных материалов в мире, широко распространено производство цемента. Ежегодно в развитых странах выливается почти одна тонна бетона на душу населения.

ИСТОРИЯ ЦЕМЕНТА

Происхождение гидравлических цементов восходит к древней Греции и Риму. В качестве материалов использовались известь и вулканический пепел, который медленно реагировал с ним в присутствии воды с образованием твердой массы. Это сформировало вяжущий материал для римских растворов и бетонов 2000 лет назад и последующих строительных работ в Западной Европе. Вулканический пепел, добытый недалеко от того места, где сейчас находится город Поццуоли, Италия, был особенно богат важными алюмосиликатными минералами, что дало начало классическому пуццолановому цементу римской эпохи. По сей день термин пуццолановый или пуццолановый относится либо к самому цементу, либо к любому мелкодисперсному алюмосиликату, который реагирует с известью в воде с образованием цемента. (Термин цемент происходит от латинского слова cementum, что означало каменную крошку, которая использовалась в римском растворе, а не сам вяжущий материал.)

Вулканический пепел, добытый недалеко от того места, где сейчас находится город Поццуоли, Италия, был особенно богат важными алюмосиликатными минералами, что дало начало классическому пуццолановому цементу римской эпохи. По сей день термин пуццолановый или пуццолановый относится либо к самому цементу, либо к любому мелкодисперсному алюмосиликату, который реагирует с известью в воде с образованием цемента. (Термин цемент происходит от латинского слова cementum, что означало каменную крошку, которая использовалась в римском растворе, а не сам вяжущий материал.)

Портландцемент является преемником гидравлической извести, впервые разработанной Джоном Смитоном в 1756 году, когда его призвали возводить каменный маяк Эдди у побережья Плимута, Девон, Англия. Следующей разработкой, имевшей место около 1800 г. в Англии и Франции, стал материал, полученный путем обжига конкреций глинистого известняка. Вскоре после этого в Соединенных Штатах аналогичный материал был получен путем сжигания встречающегося в природе вещества, называемого «цементной породой». Эти материалы относятся к классу, известному как натуральный цемент, который похож на портландцемент, но имеет более легкий обжиг и не имеет контролируемого состава.

Эти материалы относятся к классу, известному как натуральный цемент, который похож на портландцемент, но имеет более легкий обжиг и не имеет контролируемого состава.

Изобретение портландцемента обычно приписывают Джозефу Аспдину из Лидса, Йоркшир, Англия, который в 1824 году получил патент на материал, полученный из синтетической смеси известняка и глины. Он назвал продукт «портландцемент» из-за воображаемого сходства материала при затвердевании с портландским камнем, известняком, используемым для строительства в Англии. Продукт Аспдина, возможно, был слишком легко обожжен, чтобы быть настоящим портландцементом, и настоящим прототипом, возможно, был продукт, произведенный Исааком Чарльзом Джонсоном на юго-востоке Англии около 1850 года. Производство портландцемента быстро распространилось на другие европейские страны и Северную Америку. В течение 20 века производство цемента распространилось по всему миру. К началу 21 века Китай и Индия стали мировыми лидерами по производству цемента, за ними следуют США, Бразилия, Турция и Иран.

СЫРЬЕ

СОСТАВ

Портландцемент состоит в основном из соединений извести (оксид кальция, CaO), смешанного с кремнеземом (диоксид кремния, SiO 2 900 42 ) и оксид алюминия (оксид алюминия, Al 2 О 3 ). Известь получают из известкового (известкового) сырья, а остальные оксиды получают из глинистого (глинистого) материала. Дополнительное сырье, такое как кварцевый песок, оксид железа (Fe 2 O 3 ), и боксит, содержащий гидратированный алюминий, Al (OH) 3 , можно использовать в меньших количествах для получения желаемого состава.

Самым распространенным известняковым сырьем являются известняк и мел, но также используются и другие материалы, такие как отложения кораллов или ракушек. Глины, сланцы, сланцы и эстуарные илы являются обычным глинистым сырьем. Мергель, плотная известковая глина и цементная порода содержат как известковые, так и глинистые компоненты в пропорциях, иногда приближающихся к составу цемента . Другим сырьем является доменный шлак, который состоит в основном из извести, кремнезема и глинозема и смешан с известковым материалом с высоким содержанием извести. Каолин, белая глина, содержащая мало оксида железа, используется в качестве глинистого компонента для белого портландцемента. Промышленные отходы, такие как летучая зола и карбонат кальция от химического производства, являются другим возможным сырьем, но их использование невелико по сравнению с природными материалами.

Другим сырьем является доменный шлак, который состоит в основном из извести, кремнезема и глинозема и смешан с известковым материалом с высоким содержанием извести. Каолин, белая глина, содержащая мало оксида железа, используется в качестве глинистого компонента для белого портландцемента. Промышленные отходы, такие как летучая зола и карбонат кальция от химического производства, являются другим возможным сырьем, но их использование невелико по сравнению с природными материалами.

Содержание магнезии (оксида магния, MgO) в сырье должно быть низким, поскольку допустимый предел в портландцементе составляет от 4 до 5 процентов. Другими примесями в сырье, которые должны быть строго ограничены, являются соединения фтора, фосфаты, оксиды и сульфиды металлов, а также избыток щелочей.

Другим важным сырьем является гипс, около 5 процентов которого добавляют к обожженному цементному клинкеру во время измельчения, чтобы контролировать время схватывания цемента. Портландцемент также может быть получен в комбинированном процессе с серной кислотой с использованием сульфата кальция или ангидрита вместо карбоната кальция. Двуокись серы, образующаяся в дымовых газах при сжигании, превращается в серную кислоту обычными процессами.

Двуокись серы, образующаяся в дымовых газах при сжигании, превращается в серную кислоту обычными процессами.

ДОБЫЧА И ПЕРЕРАБОТКА

Сырье, используемое в производстве цемента, добывается путем добычи твердых пород, таких как известняки, сланцы и некоторые сланцы, при необходимости с помощью взрывных работ. Некоторые месторождения разрабатываются подземным способом. Более мягкие породы, такие как мел и глина, можно выкапывать непосредственно экскаваторами.

Выкопанные материалы транспортируются на дробильную установку грузовиками, грузовыми железнодорожными вагонами, ленточными конвейерами или канатными дорогами. Их также можно транспортировать во влажном состоянии или в виде суспензии по трубопроводу. В регионах, где нет известняков с достаточно высоким содержанием извести, можно использовать какой-либо процесс обогащения. Пенная флотация удалит излишки кремнезема или глинозема и, таким образом, улучшит качество известняка, но это дорогостоящий процесс, который используется только в случае необходимости.

ПРОИЗВОДСТВО ЦЕМЕНТА

Производство портландцемента состоит из четырех стадий:

- Дробление и измельчение сырья.

- Смешивание материалов в правильных пропорциях.

- Обжиг приготовленной смеси в печи.

- Измельчение обожженного продукта, известного как «клинкер», вместе с примерно 5 процентами гипса (для контроля времени схватывания цемента).

Три процесса производства известны как влажный, сухой и полусухой процессы и называются так, когда сырье измельчается во влажном состоянии и подается в печь в виде суспензии, измельчается в сухом виде и подается в виде сухого порошка или в сухом виде а затем увлажняют с образованием узелков, которые подают в печь.

ДРОБЛЕНИЕ И ИЗМЕЛЬЧЕНИЕ

Все материалы, кроме мягких, сначала измельчаются, часто в два этапа, а затем измельчаются, как правило, во вращающихся цилиндрических шаровых или трубчатых мельницах, содержащих загрузку стальных мелющих шаров. Этот помол производится мокрым или сухим, в зависимости от используемого процесса, но для сухого помола сырье сначала может потребоваться высушить в цилиндрических вращающихся сушилках.

Этот помол производится мокрым или сухим, в зависимости от используемого процесса, но для сухого помола сырье сначала может потребоваться высушить в цилиндрических вращающихся сушилках.

Мягкие материалы разбиваются путем интенсивного перемешивания с водой в промывочных мельницах с образованием мелкодисперсной суспензии, которая проходит через сита для удаления крупных частиц.

СМЕШИВАНИЕ

Первое приближение к химическому составу, необходимому для конкретного цемента, получается путем выборочной добычи и контроля сырья, подаваемого на дробильно-измельчительную установку. Более точный контроль достигается путем вытягивания материала из двух или более партий, содержащих несколько различающихся по составу сырьевых смесей. При сухом способе эти смеси хранятся в силосах; шламонакопители используются в мокром процессе. Тщательное перемешивание сухих материалов в силосах обеспечивается перемешиванием и интенсивной циркуляцией сжатого воздуха. В мокром процессе резервуары для навозной жижи перемешиваются механическими средствами или сжатым воздухом, или обоими способами. Шлам, который содержит от 35 до 45 процентов воды, иногда фильтруют, уменьшая содержание воды до 20-30 процентов, а затем фильтрационный осадок подают в печь. Это снижает расход топлива на сжигание.

Шлам, который содержит от 35 до 45 процентов воды, иногда фильтруют, уменьшая содержание воды до 20-30 процентов, а затем фильтрационный осадок подают в печь. Это снижает расход топлива на сжигание.

ОБЖИГ

Первыми печами, в которых цемент обжигали партиями, были бутылочные печи, за которыми последовали камерные печи, а затем шахтные печи непрерывного действия. Шахтная печь в модернизированном виде до сих пор используется в некоторых странах, но доминирующим средством сжигания является вращающаяся печь. Эти печи длиной до 200 метров (660 футов) и диаметром до шести метров на установках с мокрым способом, но меньше для сухого процесса, состоят из стального цилиндрического кожуха, футерованного огнеупорными материалами. Они медленно вращаются вокруг оси, наклоненной на несколько градусов к горизонтали. Подача сырья, подаваемая с верхнего конца, медленно движется вниз по печи к нижнему, или обжиговому, концу. Топливом для сжигания может быть угольная пыль, нефть или природный газ, впрыскиваемый через трубу. Температура в конце обжига колеблется от 1350 до 1550 ° C (от 2460 до 2820 ° F) в зависимости от сжигаемого сырья. Теплообменник той или иной формы обычно встраивается в заднюю часть печи для увеличения теплопередачи к поступающему сырью и, таким образом, для уменьшения потерь тепла с отходящими газами. Обожженный продукт выходит из печи в виде небольших комочков клинкера. Они попадают в охладители, где тепло передается поступающему воздуху, а продукт охлаждается. Клинкер может быть немедленно перемолот в цемент или складирован для дальнейшего использования.

Температура в конце обжига колеблется от 1350 до 1550 ° C (от 2460 до 2820 ° F) в зависимости от сжигаемого сырья. Теплообменник той или иной формы обычно встраивается в заднюю часть печи для увеличения теплопередачи к поступающему сырью и, таким образом, для уменьшения потерь тепла с отходящими газами. Обожженный продукт выходит из печи в виде небольших комочков клинкера. Они попадают в охладители, где тепло передается поступающему воздуху, а продукт охлаждается. Клинкер может быть немедленно перемолот в цемент или складирован для дальнейшего использования.

При полусухом процессе сырье в виде комков, содержащих от 10 до 15 процентов воды, подается на подвижную цепную решетку перед подачей в более короткую вращающуюся печь. Горячие газы, поступающие из печи, всасываются через сырые конкреции на колосниковой решетке, предварительно нагревая конкреции.

Выбросы пыли из цементных печей могут быть серьезными неприятностями. В населенных пунктах обычно и часто необходимо устанавливать циклонные разрядники, системы рукавных фильтров или электростатические пылеуловители между выходом из печи и дымовой трубой.

Современные цементные заводы оснащены сложной аппаратурой для контроля процесса обжига. Пробы сырья на некоторых заводах отбираются автоматически, а компьютер рассчитывает и контролирует состав сырьевой смеси. Производительность крупнейших вращающихся печей превышает 5000 тонн в сутки.

ИЗМЕЛЬЧЕНИЕ

Клинкер и необходимое количество гипса измельчают в мелкий порошок в горизонтальных мельницах, подобных тем, которые используются для измельчения сырья. Материал может проходить прямо через мельницу (измельчение в открытом цикле) или более грубый материал может быть отделен от продукта помола и возвращен в мельницу для дальнейшего измельчения (измельчение в замкнутом цикле). Иногда к исходному материалу добавляют небольшое количество шлифовальной добавки. Для воздухововлекающих цементов (рассматриваемых в следующем разделе) аналогично производится добавка воздухововлекающих добавок.

Готовый цемент пневматически перекачивается в силосы для хранения, из которых он извлекается для упаковки в бумажные мешки или для отправки в контейнерах.

ОСНОВНЫЕ ЦЕМЕНТЫ: СОСТАВ И СВОЙСТВА

ПОРТЛАНДЦЕМЕНТ

Химический состав основные соединения: трехкальциевый силикат (3CaO · SiO 2 ), двухкальциевый силикат (2CaO · SiO 2 ), алюминат трикальция (3CaO · Al 2 O 3 ) и алюмоферрит тетракальция (4CaO · Al 2 O 3 Fe 2 O 3 ). В сокращенном обозначении, отличном от обычных атомарных символов, эти соединения обозначены как C 3 S, C 2 S, C 3 A и C 4 AF, где C означает оксид кальция (известь) , S для кремнезема, A для глинозема и F для оксида железа. Также присутствуют небольшие количества нечесаной извести и магнезии, а также щелочи и незначительные количества других элементов.

ПортландцементГидратация

Наиболее важными гидравлическими составляющими являются силикаты кальция, C 2 S и C 3 S. При смешивании с водой силикаты кальция реагируют с молекулами воды с образованием гидрата силиката кальция (3 СаО · 2SiO 2 · 3H 2 O) и гидроксид кальция (Ca [OH] 2 ). Этим соединениям присвоены сокращенные обозначения C–S–H (представленные средней формулой C 3 S 2 H 3 ) и CH, а реакцию гидратации можно грубо представить следующими реакциями: С + 4Н = С 3 S 2 H 3 + CH На начальной стадии гидратации исходные соединения растворяются, и при растворении их химических связей выделяется значительное количество тепла. Затем по непонятным до конца причинам гидратация прекращается. Этот период покоя или покоя чрезвычайно важен при укладке бетона. Без периода покоя не было бы цементовозов; заливка должна производиться сразу после смешивания.

При смешивании с водой силикаты кальция реагируют с молекулами воды с образованием гидрата силиката кальция (3 СаО · 2SiO 2 · 3H 2 O) и гидроксид кальция (Ca [OH] 2 ). Этим соединениям присвоены сокращенные обозначения C–S–H (представленные средней формулой C 3 S 2 H 3 ) и CH, а реакцию гидратации можно грубо представить следующими реакциями: С + 4Н = С 3 S 2 H 3 + CH На начальной стадии гидратации исходные соединения растворяются, и при растворении их химических связей выделяется значительное количество тепла. Затем по непонятным до конца причинам гидратация прекращается. Этот период покоя или покоя чрезвычайно важен при укладке бетона. Без периода покоя не было бы цементовозов; заливка должна производиться сразу после смешивания.

После периода покоя (который может длиться несколько часов) цемент начинает затвердевать, так как образуются CH и C-S-H. Это вяжущий материал, который связывает цемент и бетон вместе. По мере гидратации происходит непрерывное потребление воды и цемента. К счастью, продукты C–S–H и CH занимают почти такой же объем, как исходный цемент и вода; объем приблизительно сохраняется, а усадка управляема.

По мере гидратации происходит непрерывное потребление воды и цемента. К счастью, продукты C–S–H и CH занимают почти такой же объем, как исходный цемент и вода; объем приблизительно сохраняется, а усадка управляема.

Хотя приведенные выше формулы рассматривают C–S–H как определенную стехиометрию, с формулой C 3 S 2 H 3 вовсе не образует упорядоченной структуры однородного состава. C–S–H на самом деле представляет собой аморфный гель с сильно варьирующейся стехиометрией. Отношение C к S, например, может варьироваться от 1:1 до 2:1, в зависимости от состава смеси и условий отверждения.

Структурные свойства

Прочность портландцемента зависит от его состава и степени измельчения. C 3 S в основном отвечает за прочность, развиваемую в первую неделю твердения, а C 2 S для последующего повышения прочности. Соединения оксида алюминия и железа, которые присутствуют только в меньших количествах, вносят небольшой непосредственный вклад в прочность.

Затвердевший цемент и бетон могут ухудшиться из-за воздействия некоторых природных или искусственных химических агентов. Соединение оксида алюминия является наиболее уязвимым к химическому воздействию в почвах, содержащих сульфатные соли, или в морской воде, в то время как соединение железа и два силиката кальция более устойчивы. Гидроксид кальция, выделяющийся при гидратации силикатов кальция, также уязвим для воздействия. Поскольку цемент выделяет тепло при гидратации, бетон, уложенный большими массами, например, в плотинах, может вызвать повышение температуры внутри массы на 40 ° C (70 ° F) выше внешней температуры. Последующее охлаждение может стать причиной растрескивания. Наибольшую теплоту гидратации проявляет C 3 A, затем C 3 S, C 4 AF и C 2 S.

Пять типов портландцемента стандартизированы в США. согласно Американскому обществу испытаний и материалов (ASTM): обычные (тип I), модифицированные (тип II), высокопрочные (тип III), низкотемпературные (тип IV) и устойчивые к сульфатам (тип V) . В других странах тип II опускается, а тип III называется быстротвердеющим. Тип V известен в некоторых европейских странах как цемент Феррари.

В других странах тип II опускается, а тип III называется быстротвердеющим. Тип V известен в некоторых европейских странах как цемент Феррари.

Существуют также другие специальные типы портландцемента. Цветные цементы получают путем растирания 5—10% подходящих пигментов с белым или обычным портландцементом. Воздухововлекающие цементы получают добавлением при помоле небольшого количества (около 0,05 %) органического вещества, вызывающего унос очень мелких пузырьков воздуха в бетоне. Это повышает устойчивость бетона к повреждениям при замораживании-оттаивании в холодном климате. В качестве альтернативы воздухововлекающий агент может быть добавлен в качестве отдельного ингредиента в смесь при приготовлении бетона.

Для портландцемента воздухововлекающий агент может быть добавлен в качестве отдельного ингредиента в смесь при приготовлении бетона. Цементы низкощелочные — портландцементы с общим содержанием щелочей не более 0,6 процента. Они используются в бетоне, изготовленном из определенных типов заполнителей, содержащих форму кремнезема, которая вступает в реакцию со щелочами, вызывая расширение, которое может разрушить бетон.

Кладочные цементы используются в основном для строительных растворов. Они состоят из смеси портландцемента и молотого известняка или другого наполнителя вместе с воздухововлекающей или водоотталкивающей добавкой. Водостойкий цемент — это название, данное портландцементу, в который добавлен водоотталкивающий агент. Гидрофобный цемент получают путем измельчения портландцементного клинкера с пленкообразующим веществом, таким как олеиновая кислота, чтобы снизить скорость разрушения цемента при хранении в неблагоприятных условиях.

Тампонажные цементы используются для цементирования при бурении нефтяных скважин, где они подвергаются воздействию высоких температур и давлений. Обычно они состоят из портландцемента или пуццоланового цемента (см. ниже) со специальными органическими замедлителями схватывания, предотвращающими слишком быстрое схватывание цемента.

ШЛАКОВЫЕ ЦЕМЕНТЫ

Гранулированный шлак, полученный быстрым охлаждением подходящего расплавленного шлака из доменных печей, составляет основу другой группы конструкционных цементов. Смесь портландцемента и гранулированного шлака, содержащая до 65 процентов шлака, известна в англоязычных странах как доменный (шлаковый) портландцемент. Немецкие Eisenportlandzement и Hochofenzement содержат до 40 и 85 процентов шлака соответственно. Смеси в других пропорциях встречаются во франкоязычных странах под такими названиями, как цемент Portland de Far, смесь цементных металлов, цемент de Haut Tourneau и цемент de lintier au clinker. Свойства этих шлаковых цементов в целом аналогичны свойствам портландцемента, но они имеют более низкое содержание извести и более высокое содержание кремнезема и глинозема. Те, у которых более высокое содержание шлака, имеют повышенную стойкость к химическому воздействию.

Смесь портландцемента и гранулированного шлака, содержащая до 65 процентов шлака, известна в англоязычных странах как доменный (шлаковый) портландцемент. Немецкие Eisenportlandzement и Hochofenzement содержат до 40 и 85 процентов шлака соответственно. Смеси в других пропорциях встречаются во франкоязычных странах под такими названиями, как цемент Portland de Far, смесь цементных металлов, цемент de Haut Tourneau и цемент de lintier au clinker. Свойства этих шлаковых цементов в целом аналогичны свойствам портландцемента, но они имеют более низкое содержание извести и более высокое содержание кремнезема и глинозема. Те, у которых более высокое содержание шлака, имеют повышенную стойкость к химическому воздействию.

Другим типом шлакосодержащего цемента является суперсульфатированный цемент, состоящий из гранулированного шлака, смешанного с 10–15 процентами обожженного гипса или ангидрита (природный безводный сульфат кальция) и несколькими процентами портландцемента. Прочностные свойства суперсульфатированного цемента аналогичны свойствам портландцемента, но он обладает повышенной устойчивостью ко многим формам химического воздействия. Пуццолановые цементы представляют собой смеси портландцемента и пуццоланового материала, который может быть как натуральным, так и искусственным. Природные пуццоланы в основном представляют собой материалы вулканического происхождения, но включают некоторые диатомовые земли. Искусственные материалы включают летучую золу, обожженные глины и сланцы. Пуццолановые материалы — это материалы, которые, хотя и не являются вяжущими, содержат кремнезем (и оксид алюминия) в реакционноспособной форме, способной соединяться с известью в присутствии воды с образованием составов с вяжущими свойствами. Смеси извести и пуццоланового цемента все еще находят применение, но в значительной степени были вытеснены современным пуццолановым цементом. Гидратация фракции портландцемента высвобождает известь, необходимую для соединения с пуццоланом.

Пуццолановые цементы представляют собой смеси портландцемента и пуццоланового материала, который может быть как натуральным, так и искусственным. Природные пуццоланы в основном представляют собой материалы вулканического происхождения, но включают некоторые диатомовые земли. Искусственные материалы включают летучую золу, обожженные глины и сланцы. Пуццолановые материалы — это материалы, которые, хотя и не являются вяжущими, содержат кремнезем (и оксид алюминия) в реакционноспособной форме, способной соединяться с известью в присутствии воды с образованием составов с вяжущими свойствами. Смеси извести и пуццоланового цемента все еще находят применение, но в значительной степени были вытеснены современным пуццолановым цементом. Гидратация фракции портландцемента высвобождает известь, необходимую для соединения с пуццоланом.

ВЫСОКОГЛИНОЗЕМИСТЫЙ ЦЕМЕНТ

Высокоглиноземистый цемент представляет собой быстротвердеющий цемент, полученный путем плавления при температуре от 1500 до 1600 °C (от 2730 до 2910 °F) смеси бокситов и известняков в вращающаяся печь. Его также можно получить путем спекания при температуре около 1250 ° C (2280 ° F). Подходящие бокситы содержат от 50 до 60% глинозема, до 25% оксида железа, не более 5% кремнезема и от 10 до 30% гидратной воды. Известняк должен содержать только небольшое количество кремнезема и магнезии. Цемент содержит от 35 до 40 процентов извести, от 40 до 50 процентов глинозема, до 15 процентов оксидов железа и предпочтительно не более примерно 6 процентов кремнезема. Основным вяжущим составом является алюминат кальция (CaO · Al 2 О 3 ).

Его также можно получить путем спекания при температуре около 1250 ° C (2280 ° F). Подходящие бокситы содержат от 50 до 60% глинозема, до 25% оксида железа, не более 5% кремнезема и от 10 до 30% гидратной воды. Известняк должен содержать только небольшое количество кремнезема и магнезии. Цемент содержит от 35 до 40 процентов извести, от 40 до 50 процентов глинозема, до 15 процентов оксидов железа и предпочтительно не более примерно 6 процентов кремнезема. Основным вяжущим составом является алюминат кальция (CaO · Al 2 О 3 ).

Высокоглиноземистый цемент набирает большую часть предела прочности в течение 24 часов и обладает высокой устойчивостью к химическому воздействию. Его также можно использовать в огнеупорных футеровках печей. Белая форма цемента, содержащая минимальные пропорции оксида железа и кремнезема, обладает выдающимися огнеупорными свойствами.

РАСШИРЯЮЩИЕСЯ И БЕЗУСАДОЧНЫЕ ЦЕМЕНТЫ

Расширяющиеся и неусадочные цементы слегка расширяются при гидратации, тем самым компенсируя небольшое сжатие, которое происходит, когда свежий бетон высыхает в первый раз. Расширяющиеся цементы были впервые произведены во Франции около 19 г.45. Американский тип – это смесь портландцемента и расширителя, полученная путем спекания смеси мела, боксита и гипса.

Расширяющиеся цементы были впервые произведены во Франции около 19 г.45. Американский тип – это смесь портландцемента и расширителя, полученная путем спекания смеси мела, боксита и гипса.

Штукатурки гипсовые

Штукатурки гипсовые используются для оштукатуривания, изготовления гипсовых плит и плит, а также в качестве напольного покрытия. Эти гипсовые цементы в основном производятся путем нагревания природного гипса (дегидрат сульфата кальция, CaSO 4 · 2H 2 O) и его обезвоживания с получением полугидрата сульфата кальция (CaSO 4 · 1 / 2 H 2 O) или безводный (безводный) сульфат кальция. Гипс и ангидрит, полученные как побочные продукты химического производства, также используются в качестве сырья.

Штукатурка для стен Полугидрат, известный как гипс, застывает в течение нескольких минут при смешивании с водой; в строительных целях добавляется замедлитель схватывания, обычно кератин, белок. Штукатурки на основе безводного сульфата кальция затвердевают медленнее, и часто в качестве ускорителя добавляют в небольших количествах другую сульфатную соль. Штукатурка для пола, первоначально известная под немецким названием Estrich Gips, относится к безводному типу.

Штукатурки на основе безводного сульфата кальция затвердевают медленнее, и часто в качестве ускорителя добавляют в небольших количествах другую сульфатную соль. Штукатурка для пола, первоначально известная под немецким названием Estrich Gips, относится к безводному типу.

ИСПЫТАНИЯ ЦЕМЕНТА

Различные испытания , которым должны соответствовать цементы, изложены в национальных спецификациях на цемент для контроля крупности, прочности, времени схватывания и прочности цемента. Эти тесты, в свою очередь, описаны ниже.

Крупность

Крупность долгое время контролировалась просеиванием, но в настоящее время широко используются более сложные методы. Наиболее распространенный метод, используемый как для контроля процесса измельчения, так и для испытания готового цемента, заключается в измерении площади поверхности на единицу веса цемента путем определения скорости прохождения воздуха через слой цемента. Другие методы основаны на измерении распределения частиц по размерам по скорости осаждения цемента в керосине или путем отмывания (разделения) в воздушном потоке.

ПРОЧНОСТЬ

После затвердевания цемент не должен подвергаться заметному расширению, которое может разрушить раствор или бетон. Это свойство прочности проверяется путем кипячения затвердевшего цемента в воде или в паре под высоким давлением. Несостоятельность может возникнуть из-за присутствия в цементе слишком большого количества свободной магнезии или обожженной свободной извести.

ВРЕМЯ ОТВЕРЖДЕНИЯ

Схватывание и затвердевание цемента – непрерывный процесс, но для целей испытаний различают две точки. Время начального схватывания – это промежуток между затворением цемента водой и временем, когда смесь утратила пластичность, застыв до определенной степени. Это знаменует примерно конец периода, когда влажная смесь может быть отлита в форму. Окончательное время схватывания – это момент, когда затвердевший цемент приобретает достаточную твердость, чтобы противостоять определенному давлению. Большинство спецификаций требуют, чтобы начальное минимальное время схватывания при обычных температурах составляло около 45 минут, а окончательное время схватывания не превышало 10–12 часов.

ПРОЧНОСТЬ

Испытания, измеряющие скорость, с которой цемент набирает прочность, обычно проводят на растворе, обычно состоящем из одной части цемента и трех частей песка по весу, смешанного с определенным количеством воды. Ранее применялись испытания на растяжение брикетов в форме восьмерки с утолщением в центре, но они были заменены или дополнены испытаниями на сжатие кубических образцов или поперечными испытаниями на призмах. Спецификация Американского общества по испытаниям и материалам (ASTM) требует испытаний на растяжение цементно-песчаного раствора 1:3 и испытаний на сжатие раствора 1:2,75. Британский институт стандартов (BSI) предлагает в качестве альтернативы испытание на сжатие раствора 1:3 или бетонного образца. Международный метод, выпущенный Международной организацией по стандартизации (ISO), требует поперечного испытания призмы из цементно-песчаного раствора 1:3 с последующим испытанием на сжатие двух половин призмы, оставшихся после того, как она была сломана при изгибе. Многие европейские страны приняли этот метод. Во всех этих испытаниях указывается размер песка и обычно его источник.

Многие европейские страны приняли этот метод. Во всех этих испытаниях указывается размер песка и обычно его источник.

При испытании большинства цементов указывается минимальная прочность через 3 и 7 дней, а иногда и через 28 дней, но для быстротвердеющего портландцемента иногда требуется испытание через 1 день. Для высокоглиноземистого цемента требуются испытания на 1-е и 3-е сутки. Требования к прочности, установленные в разных странах, нельзя сравнивать напрямую из-за различий в методах испытаний. В реальном строительстве для проверки прочности бетона проводят испытания на сжатие цилиндров или кубов, изготовленных из укладываемого бетона.

ЗАКЛЮЧЕНИЕ

По сути, были подробно обсуждены различные типы цементов, их химический состав и применение в современном машиностроении и химии. Различные типы улучшающих материалов и наполнителей разрабатываются с использованием нанотехнологий для продуктивного и эффективного производства цемента. Подробно рассмотрены механические дефекты бетона и возможные решения, которые можно найти с помощью химии и нанотехнологий. Кроме того, химические соединения, улавливающие CO2, такие как цеолиты и металлорганический каркас, и их вклад в обеспечение долговечности производства цемента были проиллюстрированы их химическим составом. Воздействие производства цемента на окружающую среду и способы контроля загрязнения окружающей среды при выполнении производственных процессов обсуждались с использованием нескольких стандартных процессов, включая процесс Calera, процесс кислородного сжигания и процесс моноэтаноламида (MEA). В настоящее время приложения нанонауки и нанотехнологии становятся все более популярными в различных областях науки и техники. Потенциал нанотехнологий для улучшения характеристик бетона и разработки новых, устойчивых, передовых композитов на основе цемента и интеллектуальных материалов с уникальными механическими, тепловыми и электрическими свойствами является многообещающим, и ожидается, что появится много новых возможностей. будущее. Итак, наконец, заранее описана новейшая тенденция производства наноцемента и его развитие в современном развивающемся и обновляющемся мире.

Кроме того, химические соединения, улавливающие CO2, такие как цеолиты и металлорганический каркас, и их вклад в обеспечение долговечности производства цемента были проиллюстрированы их химическим составом. Воздействие производства цемента на окружающую среду и способы контроля загрязнения окружающей среды при выполнении производственных процессов обсуждались с использованием нескольких стандартных процессов, включая процесс Calera, процесс кислородного сжигания и процесс моноэтаноламида (MEA). В настоящее время приложения нанонауки и нанотехнологии становятся все более популярными в различных областях науки и техники. Потенциал нанотехнологий для улучшения характеристик бетона и разработки новых, устойчивых, передовых композитов на основе цемента и интеллектуальных материалов с уникальными механическими, тепловыми и электрическими свойствами является многообещающим, и ожидается, что появится много новых возможностей. будущее. Итак, наконец, заранее описана новейшая тенденция производства наноцемента и его развитие в современном развивающемся и обновляющемся мире.

Сырьем служат известняк (до 78%) и глина (до 25%).

Сырьем служат известняк (до 78%) и глина (до 25%).