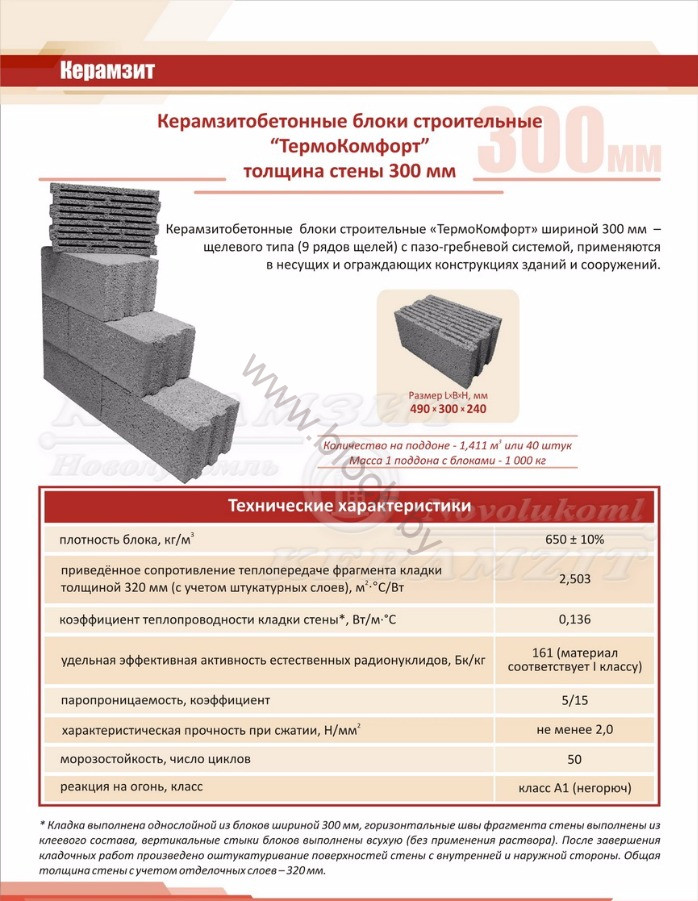

Характеристики керамзитобетонных блоков таблица: Технические характеристики керамзитобетонных блоков

Размеры керамзитобетонных блоков различных видов Подробнее: https://srbu.ru/stroitelnye-materialy/1877-razmery-keramzitobetonnykh-blokov.html

Керамзитобетонные блоки – универсальный строительный материал, сочетающий в себе прочность бетона с превосходными теплоизоляционными свойствами керамзита. Данная статья посвящена габаритным характеристикам керамзитобетонных блоков и основана на нормативных требованиях государственных стандартов. Полученные знания помогут вам выполнить необходимые технические расчеты и избежать ошибок при подготовке к строительству.

Что необходимо знать о размерах керамзитобетонных блоков

При работе с любым штучным строительным материалом в первую очередь необходимо знать его габариты. От них зависит предполагаемый расход выбранных изделий, смета строительства и трудозатраты на монтаж. Размеры керамзитобетонного блока сопоставимы с кладкой из 7 кирпичей. Это снижает количество времени на подготовку клеевого раствора и формирование швов, заметно ускоряя темпы возведения или капитального ремонта здания.

Ориентируясь на конструктивные характеристики керамзитобетонных блоков, опытный мастер может:

- выбрать оптимальный проект будущей постройки;

- сделать точный расчет толщины стен и перегородок;

- рассчитать нагрузку на фундамент и определиться с его конструкцией;

- узнать проектную схему кладки;

- выполнить детальную проработку узлов сочленения деталей;

- принять варианты изготовления армирующего пояса, плит перекрытий, перемычек оконных и дверных проемов;

- обеспечить длительную безопасную эксплуатацию здания;

- добиться необходимой тепловой и звуковой изоляции дома;

- посчитать полезную площадь внутренних помещений.

Работа с изделиями стандартной величины всегда оказывается более удобной и экономичной. Они реже требуют дополнительного раскроя или подгонки. При их поставке в таре определенного типа всегда известно, сколько деталей помещается на каждом поддоне, какой грузовой транспорт и в каком количестве необходим для доставки заказанной партии.

Подлинность строительных материалов должна подтверждаться сертификатом соответствия, выданным согласно отечественной системе стандартизации ГОСТ Р. Керамзитобетонные блоки изготавливают по нормативным требованиям, изложенным в ГОСТ 6133-99. В нем указаны 10 номинальных размеров деталей и допустимые отклонения от названных параметров. Есть еще ГОСТ 33126-2014, в котором габариты изделий не регламентированы, зато указаны предельные отклонения от принятых значений.

Жесткость требований, предъявляемых к принимаемой партии, удобно проследить по предложенной вашему вниманию таблице №1.

Таблица 1. Предельные отклонения линейных размеров блоков

| Наименование показателя | Значение | |

|---|---|---|

| Рядовые блоки | Лицевые блоки | |

| Длина и ширина, мм | +-3 | +-3 |

| Высота, мм | +-4 | +-3 |

| Толщина наружных стенок пустотелых блоков, мм | 3 | 3 |

| Отклонение ребер от прямолинейности и граней от плоскостности, мм | 3 | 2 |

| Отклонение боковых и торцевых граней от перпендикулярности, мм | 2 | 2 |

| Наибольший размер раковины, мм | 4 | 4 |

| Высота местного наплыва или глубина впадины, мм | 2 | 2 |

| Глубина скола керамзитобетона на ребре, мм | 5 | 5 |

| Суммарная длина сколов керамзитобетона на 1 м длины ребер, мм | 50 | 25 |

| Число отбитостей и притупленностей углов глубиной до 20 мм, шт. | 2 | 1 |

Примечание — Впадины на гранулообразной, колотой и другой рельефной поверхности не являются дефектом. |

||

Какие факторы могут оказать влияние на отклонение от размера

Даже в условиях отлаженного производственного процесса возможно отклонение габаритов готовой продукции от предписанных нормативной документацией размеров. Типичными факторами, влияющими на появление брака, являются:

1. Физический износ стенок матрицы, лотков, прессового оборудования. Свежая керамзитобетонная смесь обладает высокими абразивными свойствами. Даже качественная сталь при контакте с ней за 1-2 года может истираться на 3-4 мм, что неизменно сказывается на увеличении габаритов готового изделия. Использование фанеры приводит к еще более быстрому нарушению геометрии форм. Иногда под регулярным воздействием гидравлического пресса происходит продавливание виброплощадки.

Форма для керамзитобетонных блоков.

2. Неоправданное вмешательство в проектную конструкцию матрицы. Часть производителей, стремясь облегчить свою продукцию, увеличивает толщину пустотообразователей. Рост доли пустот кроме нарушения геометрии приводит еще и к заметному ухудшению прочностных характеристик таких блоков.

Форма для пустотелых керамзитобетонных блоков.

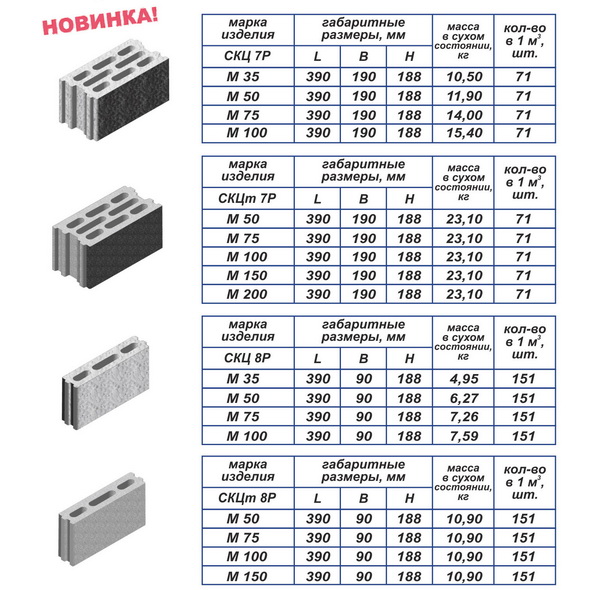

Размеры керамзитобетонных блоков различных видов

В зависимости от соотношения компонентов, используемых при изготовлении керамзитобетонных блоков, получаются готовые изделия с большим разбросом основных технических характеристик. Это в первую очередь сказывается на области их применения. По этому показателю различают стеновые и перегородочные блоки. К каждому типу предъявляются свои требования.

Стеновые керамзитобетонные блоки

Керамзитобетонные изделия этого типа применяют при кладке несущих внутренних и наружных стен. Они должны выдерживать статические нагрузки трех этажей, поэтому при контрольных испытаниях предъявляются повышенные требования к их прочностным характеристикам.

Выпускаются такие блоки нескольких видов:

Полнотелый.

Четырехщелевой.

Многощелевой.

Двухпустотный.

Трехпустотный.

Восьмищелевой.

Крупногабаритный.

Вентилируемый.

Их геометрические размеры отображены в таблице №2.

Таблица 2. Габариты стеновых блоков по ГОСТ

| Номер | Длина | Ширина | Высота |

|---|---|---|---|

| 1 | 288 | 288 | 138 |

| 2 | 288 | 138 | 138 |

| 3 | 390 | 190 | 188 |

| 4 | 290 | 190 | 188 |

| 5 | 288 | 190 | 188 |

| 6 | 190 | 190 | 188 |

| 7 | 90 | 190 | 188 |

Перегородочные керамзитобетонные блоки

Перегородочные блоки предназначены для кладки ненесущих стен и перегородок. Иногда их применяют для наращивания толщины наружных конструкций, что благоприятно отражается на теплоизоляционных свойствах. Такие изделия легче стеновых, лучше сохраняют тепло и поглощают звуки. Их прочность должна быть достаточной для поддержания оборудования, расположенного внутри здания.

Основные их виды:

Полнотелый.

Двухщелевой.

Трехщелевой.

Стандартные размеры перегородочных блоков собраны в таблице №3.

Таблица 3. Габариты блоков для внутренних перегородок по ГОСТ

| Номер | Длина | Ширина | Высота |

|---|---|---|---|

| 590 | 90 | 188 | |

| 9 | 390 | 90 | 138 |

| 10 | 190 | 90 | 188 |

Стандарт не запрещает выпускать по согласованию изготовителя и потребителя керамзитобетонные блоки любой формы и размера.

Среди штучных изделий для перегородок наибольшей популярностью пользуются детали 390х90х188 и 390х120х188 мм.

Для стеновых блоков универсальным считается размер 390х190х188 мм, но стали пользоваться спросом и детали 300х190х188 мм. В тех случаях, когда необходимо строить максимально быстро, часто применяют крупноформатные изделия 400х200х200 или 400х400х190 мм.

Нестандартные размеры керамзитобетонных блоков

В тех случаях, когда завод-изготовитель собирается выпускать строительные блоки из смеси керамзита с бетоном, размеры которых не соответствуют ГОСТ, разрабатываются и согласовываются технические условия (ТУ). Тогда предприятие само отвечает за нормативные требования к такой продукции. Именно таким путем пошли производители крупногабаритных изделий.

Строительные элементы для ручной кладки большого размера должны иметь минимальный удельный вес. В варианте с крупногабаритными керамзитобетонными блоками этого достигают снижением количества песка, загружаемого в исходную смесь. Такая деталь не может похвастать особой прочностью, зато обладает отличными теплоизоляционными свойствами. Несмотря на небольшую плотность, работать с таким материалом все равно не просто. Некоторые изделия весят до 130 кг.

Крупноформатный керамзитобетонный блок.

На рынке стройматериалов можно встретить нестандартные керамзитобетонные блоки следующих размеров:

- 1200х400х400 мм;

- 600х300х200 мм;

- 400х400х200 мм;

- 400х200х200 мм.

Поиск оригинальных решений не ограничивается расширением ассортимента только за счет изменения габаритных размеров. Интересным решением стал выпуск блоков и панелей с готовыми каналами для скрытой прокладки инженерных коммуникаций.

Сколько керамзитобетонных блоков в 1 м

3, 1 м2 кладки и в поддонеВыполняя предварительные расчеты перед началом строительства или принимая партию завезенного на стройплощадку материала, важно знать, сколько керамзитобетонных блоков помещается в единице объема или на паллете той или иной конструкции. Из-за большого разброса геометрических размеров керамзитобетонных блоков нельзя дать универсальный ответ для подобной задачи, зато можно объяснить на конкретных примерах алгоритм ее решения.

Из-за большого разброса геометрических размеров керамзитобетонных блоков нельзя дать универсальный ответ для подобной задачи, зато можно объяснить на конкретных примерах алгоритм ее решения.

Сколько керамзитобетонных блоков в 1 м

3Рассмотрим вариант со стандартными блоками размером 390х190х188 мм.

Объем одной детали составляет:

0,39 х 0,19 х 0,188 = 0,01393 м3.

В кубическом метре складируемых деталей их окажется:

1/0,01393 = 72 штуки.

В инженерных расчетах важно знать, сколько керамзитобетонных блоков помещается в кубическом метре кладки. В этом случае к габаритам единичной детали добавляют толщину шва. Примем, что каждое такое изделие вместе с окружающим его раствором будет иметь размеры 400х200х200 мм, и выполним те же действия. Так мы получим результат 62,5 блока на каждый кубометр стены.

Несложные расчеты по данному алгоритму дадут нам ответы для блоков других популярных размеров:

- для перегородочных блоков размером 390х120х188 мм 112,5 штук в кубометре без раствора и 104 штуки в кубометре кладки;

- для перегородочных блоков размером 390х90х188 мм 150 штук в уложенном насухо кубическом метре и 139 штук в кубометре кладки.

Сколько керамзитобетонных блоков в 1 м

2 кладки

Кладка из керамзитобетонных блоков.

Иногда полезно знать, сколько деталей пойдет на кладку стены известной толщины и площади. Зная количество блоков на каждом квадратном метре несложно вычислить искомый результат.

Для блоков 390х190х188 мм при кладке в полблока (толщина стены 20 см) получим площадь одного блока с учетом швов:

0,4 х 0,2 = 0,08 м2.

Тогда в каждом квадратном метре их будет:

1/0,08 = 12,5 штуки.

Для стен с удвоенной толщиной (40 см) расход блоков окажется вдвое больше. Потребуется 25 штук на квадратный метр кладки.

Сколько керамзитобетонных блоков в поддоне

Керамзитобетонные блоки на поддоне.

Принимая материал, поступающий в поддонах, удобно вести учет, когда знаешь количество блоков в каждом из них. Это число зависит от размеров тары, габаритов и веса каждой детали. Подсчет ведут по количеству элементов, уложенных в один горизонтальный слой, умножая их на количество слоев.

На европоддоны обычно помещается 84 стандартных стеновых блоков, на финские поддоны – 105 штук. На универсальные деревянные паллеты обычно грузят по 120 штук перегородочных блоков толщиной 12 см и по 168 штук толщиной 9 см.

Если вы заметили ошибку, не рабочее видео или ссылку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

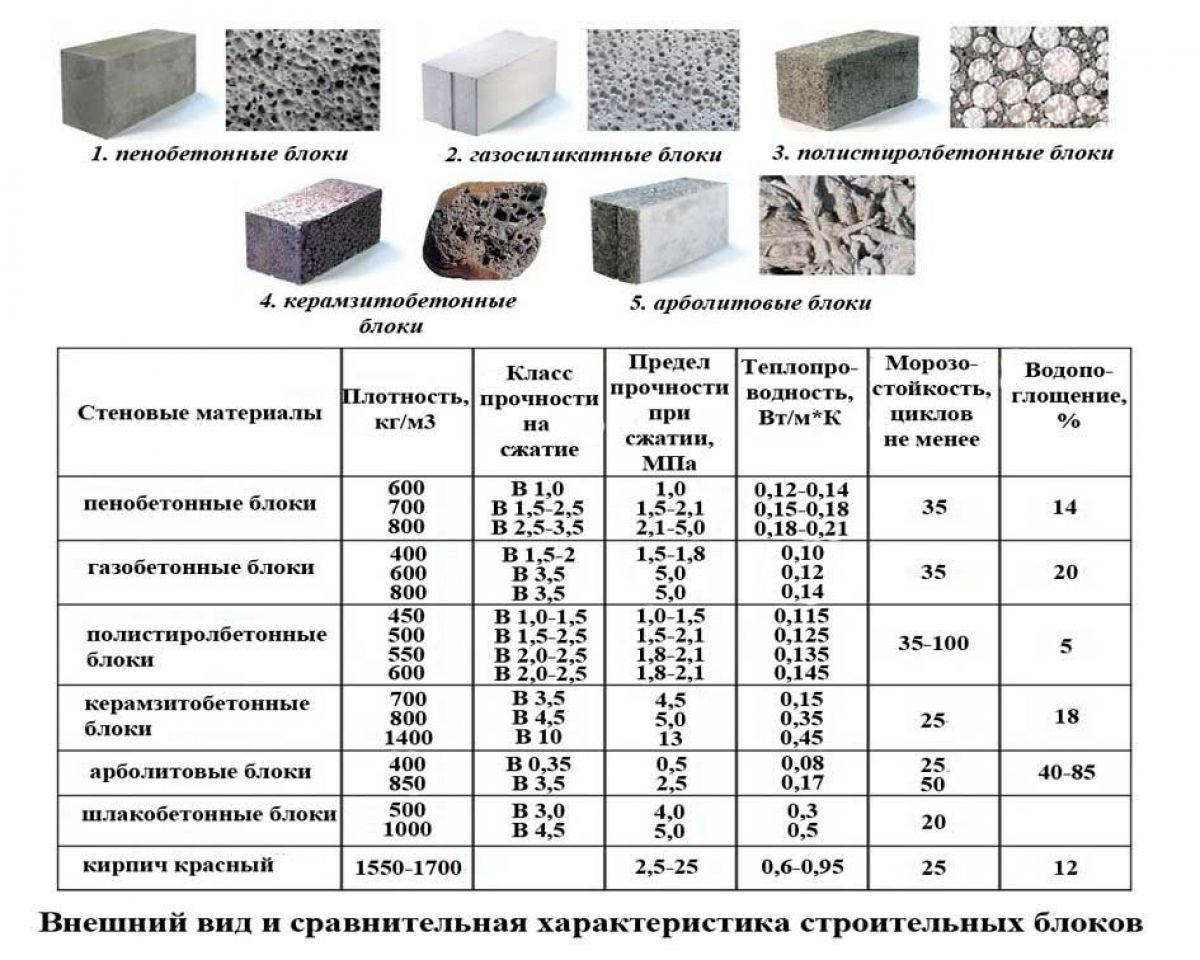

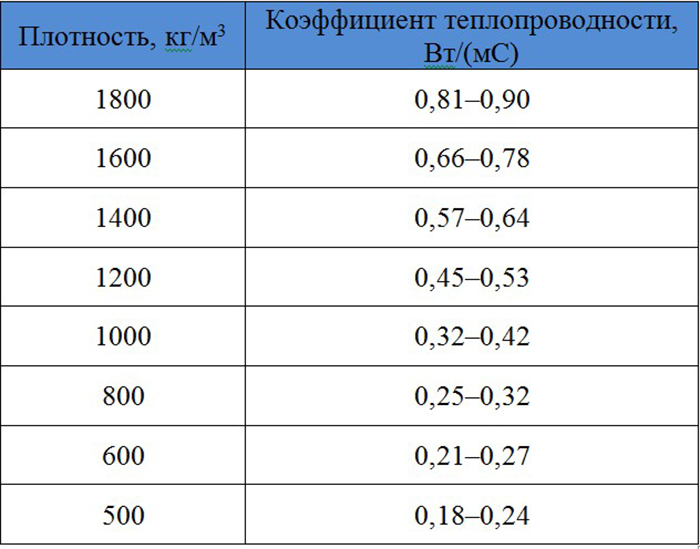

Теплопроводность керамзитобетонных блоков: от чего зависит, таблица

Керамзитобетонные блоки имеют широкую сферу применения, в зависимости от марки, формы и пустотности они используются в качестве теплоизолятора или кладочных элементов для конструкций с разными несущими способностями. Их главными характеристиками являются прочность, плотность, морозостойкость и теплопроводность, все они связаны между собой. Последний параметр учитывается при проведении теплотехнического расчета для получения рекомендуемой строительными нормами толщины стен.

Коэффициент теплопроводности в количественном выражении показывает способность материала к проведению тепла: чем он ниже, тем выше его энергосберегающие свойства. Использование блоков с хорошим сопротивлением к потерям позволяет снизить затраты на обогрев зданий в зимнее время и кондиционирование летом. Обожженная глина является отличным теплоизолятором, термопроводность керамзитовых гранул варьируется в пределах 0,099-0,18 Вт/м·°C. Они считаются оптимальным заполнителем для получения легких бетонов и кладочных изделий.

Факторы влияния на величину теплопроводности керамзитоблоков

Этот строительный материал имеет многокомпонентную основу. Крошка без исключения будет иметь меньшую термопроводность, чем чистые обожженные гранулы вспученной глины. Ключевое влияние имеет качество используемого керамзита, характеристика зависит от размера и типа фракций, степени поризации, целостности оболочки, вида сырья и технологии обжига. Лучшие показатели имеет гравий с низкой насыпной плотностью и диаметром частиц в пределах 10-20 мм (0,099-0,108 Вт/м·°C), худшие – дробленый щебень и песок.

Крошка без исключения будет иметь меньшую термопроводность, чем чистые обожженные гранулы вспученной глины. Ключевое влияние имеет качество используемого керамзита, характеристика зависит от размера и типа фракций, степени поризации, целостности оболочки, вида сырья и технологии обжига. Лучшие показатели имеет гравий с низкой насыпной плотностью и диаметром частиц в пределах 10-20 мм (0,099-0,108 Вт/м·°C), худшие – дробленый щебень и песок.

Повышение доли цемента в бетоне снижает его способности к энергосбережению.

Взаимосвязь между видом наполнителя и теплопроводностью керамзитобетонного камня отражена в таблице:

| Вид инертного наполнителя | Плотность бетона, кг/м2 | Значение коэффициента, Вт/м·°C |

| Керамзитовый песок | 500 | 0,14 |

| 600 | 0,16 | |

| 800 | 0,21 | |

| 1000 | 0,27 | |

| Кварцевый песок, используемый для приготовления поризованных элементов | 800 | 0,23 |

| 1000 | 0,33 | |

| 1200 | 0,41 | |

| Перлит | 800 | 0,22 |

| 1000 | 0,28 |

Помимо параметров используемых компонентов коэффициент теплопроводности керамзитоблока зависит от следующих факторов:

- Марки по плотности: чем она выше, тем хуже теплоизоляционные свойства материала.

- Пустотности, а именно – количества и размера щелей в блоках. У данной группы ее максимальное значение достигает 40%, что соответствует 0,19 Вт/м·°C. Размер фракций керамзита, используемого для изготовления крупнощелевых разновидностей ограничен, качественные полнотелые изделия могут не уступать им в качестве.

- Условий эксплуатации, несмотря на низкое водопоглощение (5-10%) при длительном контакте с влагой блоки могут начинать ее накапливать, что отрицательно сказывается на величине теплового сопротивления.

Худшие показатели наблюдается при попадании и замерзании воды внутри полостей. Исключить риски помогают изделия с закрытыми пустотами, но они стоят немного дороже.

Худшие показатели наблюдается при попадании и замерзании воды внутри полостей. Исключить риски помогают изделия с закрытыми пустотами, но они стоят немного дороже.

| Тип блока | Число щелей | Размеры, мм | Вес, кг | Пустотность, % | Плотность, кг/м3 | Теплопроводность в сухом состоянии, Вт/м·°C |

| Перегородочный полнотелый | 0 | 390×188×90 | 8 | 0 | 1200 | 0,36 |

| То же, пустотелый | 2 | 9 | 25 | 900 | 0,3 | |

| Стеновой | 0 | 390×188×190 | 17 | 0 | 1200 | 0,36 |

| 2 | 14 | 20 | 1000 | 0,27 | ||

| 4 | 11-14 | 40 | 800-1000 | 0,19-0,27 | ||

| 7 | ||||||

| 8 | ||||||

| 10 | 390×188×230 | 13-16 |

В зависимости от целевого назначения выделяют три группы керамзитоблоков:

- Теплоизоляционные, с плотностью в пределах 300-900 кг/м3 и теплопроводностью не более 0,2 Вт/м·°C. Не нормируется по прочности и подбирается при утеплении каркасных систем или закладывается между другими стеновыми изделиями.

- Конструкционно-теплоизоляционные – от 700 до 1200 кг/м3, до 0,5 Вт/м·°C, выдерживаемые нагрузки от 35 до 75 кгс/м2. Эта разновидность наиболее востребована в частном строительстве, сфера использования включает возведение внутренних перегородок, панелей и стен, в том числе несущие.

- Конструкционные – от 1200 до 1800 кг/м3, с теплопроводностью до 0,66 Вт/м·°C. Из-за высокой нагрузки на фундамент блоки с такими характеристиками редко используются для возведения стен частных домов, область их применения совпадает с марками тяжелого бетона.

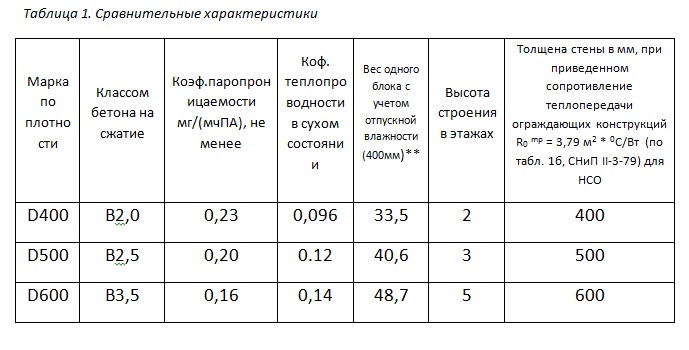

Взаимосвязанные характеристики

Теплопроводность является основным показателем, учитываемым при расчете толщины строительных систем. Находится по формуле: δ=R·λ, где R – величина теплового сопротивления, определяемая из таблиц с учетом климатических условий региона и типа конструкции, среднее значение по Москве составляет 3-3,1 м2·°C/Вт.

Находится по формуле: δ=R·λ, где R – величина теплового сопротивления, определяемая из таблиц с учетом климатических условий региона и типа конструкции, среднее значение по Москве составляет 3-3,1 м2·°C/Вт.

Используя данные производителя, находится минимально допустимая толщина стены из керамзитоблоков, разделяющей разнотемпературные зоны при поддержке комфортных условий внутри дома. При несоответствии ширины кладки с полученным результатом здания нуждаются в наружном утеплении. Аналогичный расчет проводится при обычной засыпке конструкций грунтами керамзита, итоговые данные применяются для определения правильной толщины прослойки.

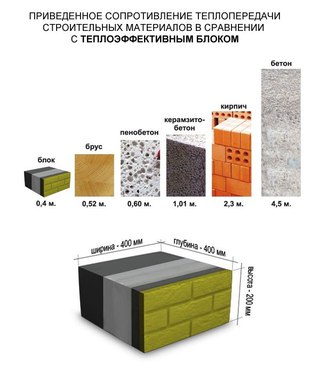

Теплопроводность керамзитобетона таблица

При выборе стройматериалов важно обратить внимание на теплопроводность, так как от нее будет зависеть энергоэффективность дома и предполагаемый бюджет. Отличными сберегающими свойствами обладает керамзитобетон. Рассмотрим теплопроводность керамзитобетона подробнее.

Для чего смотрят на коэффициент теплопроводности керамзита?

Керамзитный гравий

От этого показателя зависит толщина стен будущего дома или сооружения нежилого назначения. При проведении расчетов нужно сразу учесть, что материал отличается хорошими показателями теплосбережения. Опыты показали, что использование керамзитобетона в качестве материала стен строения снижает утрату тепла на 75%. Такой процент разрешает возводить дом с нетонкими стенами.

Основные характеристики

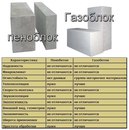

Таблица сравнения теплопроводности строительных материалов

Отличные тепло- и звукоизоляционные свойства материала (приведены в таблице выше) обусловлены его пористой структурой и плотностью. Это делает блоки достаточно легкими. При изготовлении керамзитобетона используется специальная технология отжига, подобная той, которая применяется при производстве кирпичей.

В основа блоков – раствор из цемента, воды, песчаного наполнителя и керамзитовых гранул. При этом основную роль играет именно концентрация и размеры последних в составе.

Что касается самой теплопроводности, то ее коэффициентом называется количество тепла, проходящего за час через определенный строительный элемент (тело). При этом данные указываются для тела с площадью основания в 1 м2 и толщиной в 1 м. Сопротивление материалов

При производстве самих блоков может варьироваться количество гранул в составе, создавая при этом элементы с нужными показателями. С их учетом керамзитобетонные блоки разделяют на:

- Конструкционные. Используются для сооружения несущих элементов здания.

- Теплоизолирующие. Имеют низкие показатели прочности, но зато обеспечивают высокую изоляцию.

- Конструкционно-теплоизолирующие. Имеют средние характеристики прочности и теплосбережения. В основном применяются для изготовления сборных панелей.

С увеличением размеров гранул керамзита в бетоне снижается способность материала пропускать тепло, что разрешает сооружать конструкции с узкими стенами в местах, где их уровень прочности будет достаточный, чтобы выдерживать возлагаемые нагрузки.

Такие характеристики материала – находка для строительства. При небольшой ширине стен и, соответственно, массе не требуется создания высокопрочного основания, что сокращает затраты на строительство.

Некоторые особенности материала и его коэффициент теплопроводности

Керамзитобетонный блок

Блоки из керамзитобетона – материала с продолжительным сроком службы, способны сохранять высокие характеристики прочности и теплоемкости на протяжении более 50 лет.

Размеры готовых элементов значительно ускоряют строительный процесс и при этом их кладку вполне можно выполнять собственноручно (без наличия специальной техники).

Размерные показатели определяются назначением блоков. Характеристики прочности зависят исключительно от цемента (М100-500).

Характеристики прочности зависят исключительно от цемента (М100-500).

| Показатели плотности, кг/м3 | Теплопроводность, Вт/(м·°С) | |

| В условиях использования | Изначальные данные | |

| 500 | 0,17–0,23 | 0,14 |

| 600 | 0,20–0,26 | 0,16 |

| 800 | 0,24–0,31 | 0,21 |

| 1000 | 0,33–0,41 | 0,27 |

| 1200 | 0,44–0,52 | 0,36 |

| 1400 | 0,56–0,65 | 0,47 |

| 1600 | 0,67–0,79 | 0,58 |

| 1800 | 0,80–0,92 | 0,66 |

Сравнение теплопроводности в таблице

Если рассматривать разрез керамзитобетонного блока, то он внутри имеет множество ячеек с воздухом. Это обусловливает его высокие показатели теплосбережения. Стоит отметить и способность керамзита влиять на уровень влажности в помещении. Он ее вбирает при слишком большой концентрации и отдает в случаях, когда воздух излишне сухой. Именно по этой причине в доме из такого материала всегда будет оптимальная влажность воздуха.

Достоинства керамзита

Характеристики керамзитобетона в таблице

Также материал отличается:

- Полной безопасностью для здоровья. При проживании в сооружениях, возведенных и керамзита, не будет наблюдаться ухудшения состояния у членов семьи из-за воздействия на организм вредных веществ.

Он экологически чист.

Он экологически чист. - Уменьшением трудозатрат на укладку блоков благодаря большому размеру элементов. При этом для выполнения работы нет надобности нанимать специальную технику или бригаду работников.

- Повышенной морозостойкостью (при условии использования высоких марок цемента) и высокой плотностью структуры. Уровень устойчивости к температурам зависит от конструктивного назначения элементов.

- Небольшой массой – снижает нагрузку на основание.

- Способностью продолжительное время сохранять отличные показатели.

- Паропроницаемостью. Дом из керамзита будет «дышать».

Выбирая для сооружения дома или другого строения керамзитобетонные блоки, можно получить прочную и долговечную конструкцию. Использование материала позволит в случае правильного подбора изоляции, отделки и других составляющих сооружения создать оптимальную среду для проживания человека. Только на стадии проектирования обязательно нужно правильно рассчитать ширину стен.

характеристики и формы, область использования, цены

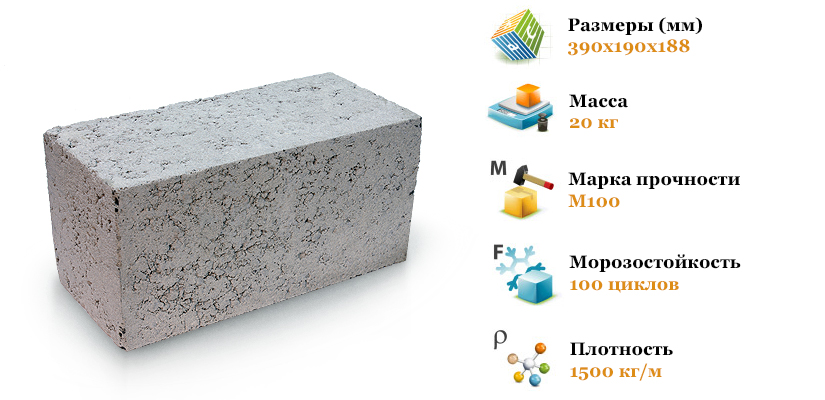

Строительным стандартом предусматриваются следующие габариты стеновых керамзитоблоков: 188х190х390 (для удобства указывают 200х200х400). Получают материал посредством вибропрессования. Для производства может быть использовано несколько технологий, исходя из массы входящих компонентов.

Оглавление:

- Разновидности и их описание

- Расценки

- Советы для покупателей

Керамзитобетонные блоки получаются более легкими с улучшенными теплотехническими параметрами, если в смесь добавить больше наполнителя. Нужные механические свойства достигаются путем увеличения объема вяжущего (цемента) или его заменой на строительный гипс, известь.

Виды и характеристики

Стеновые керамзитоблоки классифицируют по двум направлениям:

- конструкционные особенности – полнотелые (сплошные) и пустотелые;

- качество поверхности – рядовые и лицевые.

Сплошные имеют плотную структуру и высокую прочность, вес керамзитобетонного полнотелого блока размером 200х200х400 составляет 20 кг. Пустотные характеризуются пластичностью и небольшой массой. Они достигаются за счет герметичных или сквозных отверстий, формируемых во время изготовления. Чем больше пустот, тем меньше используется сырья и ниже стоимость продукта. Полый блок весит примерно 16 кг.

Керамзитоблоки величиной 200х200х400 большей частью используют для сооружения несущих и внутренних стен. Качество поверхности материала определяет, нужна ли дополнительная облицовка. Рядовые типы применяют для стен, которые будут защищены внешней отделкой, лицевые не требуют последующей обработки. Керамзитобетон можно укладывать вручную, без дополнительного оборудования. Здание возводится в три раза быстрее, чем кирпичное и весит вдвое меньше.

Стеновые керамзитобетонные элементы сохраняют свои свойства достаточно долгое время – около 50 лет. К основным характеристикам относят следующее.

1. Прочность – у конструктивного керамзитобетона показатели 35–500 кг/см2, их значение зависит от количества и объема пустот.

2. Плотность керамзитобетона – 500–1800 кг/м3, обуславливается фракцией наполнителя.

3. Теплопроводность – 0,14–0,66 Вт/м*К, ухудшается с увеличением в составе содержания вяжущего вещества. Чем больше пустот имеет материал, тем теплее получается здание.

4. Морозостойкость – стеновые изделия могут быть следующих марок: F25, F35, F50, F75 (где числовое значение указывает, сколько циклов заморозок и оттаиваний керамзитобетона прошло до потери 25% прочности).

5. Водопоглощение – составляет 5–10% от массы 1 штуки продукта, если добавлены пластификаторы, показатель может повышаться.

6. Паропроницаемость – 0,3–0,9 мг/м*ч*Па, чем больше пор и пустот, там выше значение.

Стоимость

Купить материал можно напрямую у производителя или через посредников. Как правило, представители компании в телефонном режиме помогают подобрать подходящий вид для той или иной области применения, подсчитать, сколько штук керамзитобетона потребуется для здания. Цена за пустотный сквозной блок будет зависеть от веса и характеристик.

Цена за пустотный сквозной блок будет зависеть от веса и характеристик.

| Форма керамзитоблока | Плотность 1 штуки, кг/м3 | Прочность кг/см2 | Морозостойкость, циклы | Цена, руб/штука |

| 2-х пустотный | 700 | 35 | 50 | 41 |

| 3-х щелевой | 1200 | 100 | 50 | 50 |

| 4-х щелевой | 1050 | 75 | 50 | 43 |

| 4-х пустотный | 900 | 50 | 25 | 42 |

| 7-ми пустотный | 1200 | 50 | 50 | 46 |

| полнотелый | 1300 | 125 | 50 | 57 |

В таблице указана средняя стоимость по России за керамзитобетонный блок размером 200х200х400, в различных регионах она может отличаться.

Рекомендации перед покупкой

Прежде чем купить стройматериалы, нужно найти оптимальный вариант для сферы использования, учитывая основные параметры.

1. Конструкционные особенности. При равной плотности сплошной керамзитобетон располагает значительно большей прочностью, подходит для любых крепежей. А пустотный обладает меньшим весом, его применение обойдется дешевле.

2. Плотность. Блоки плотностью до 900 кг/м3 отличаются небольшим весом. Следовательно, нет необходимости в мощном фундаменте. Но стоимость такого продукта выше, кроме того грубая поверхность требует финишной обработки стен.

3. Геометрия пустот. Керамзитобетонный легкий блок может иметь отверстия различной формы. Но прочность и теплопроводность зависят только от их объема.

Керамзитоблоки размером 200х200х400 используются при сооружении:

- несущих и внутренних стен малоэтажных зданий;

- вентиляционных блоков со сквозными отверстиями;

- фундамента для деревянных срубов;

- ограждающих построек.

Также керамзитобетон может заменять бордюрный камень или опору для парковых скамеек.

Толщина стены из керамзитобетонных блоков

Климатические условия в России весьма разнообразны и толщина стен с утеплителем оптимальная для одного региона будет излишня или совершенно недостаточна для другого. Поэтому для определения толщины стены из керамзитобетонных блоков применяют расчетные формулы, а для этого необходимо знать коэффициент теплопроводности материала.

Теплопроводность керамзитового блока

В случае использования керамзитобетонных блоков, теплопроводность зависит от фракции керамзита и плотности. Чем крупнее керамзит тем ниже теплопроводность, а чем больше связующего раствора используется при производстве – тем выше плотность:

- Конструкционный – обладает наибольшей плотностью до 1700 кг/м3. Показатель теплопроводности – 0,55 Вт/(м׺С). Применяется при возведении внешних несущих конструкций в сооружениях и зданиях жилого и общественного назначения.

Крупноформатные конструкционные керамзитоблоки

- Конструкционно-теплоизоляционный – плотность в диапазоне 700-800 кг/м3. Показатель теплопроводности – 0,21-0,45 Вт/(м׺С). Используется при строительстве многослойных ограждающих конструкций.

- Теплоизоляционный – плотность около 600 кг/м3. Показатель теплопроводности – 0,10-0,20 Вт/(м׺С). Применяется в качестве утепляющего самонесущего слоя в ограждающих и монтажных конструкциях.

Расчет толщины керамзитобетонных стен

Для определения толщины стены для конкретного региона России необходимо знать две величины – коэффициент теплопроводности элемента конкретного типа, использующегося при строительстве (λ) и показатель сопротивления теплопередаче Rreg принятый в среднем по региону.

Коэффициент Rreg выведен эмпирическим путем на основании погодно-климатических данных региона. Полная таблица значений находится в нормативной документации СНиП 23-02-2003 «Тепловая защита зданий», частично приведена в таблице ниже:

Принимаем толщину стены из керамзитобетона за δ. Тогда формула примет следующий вид:

Тогда формула примет следующий вид:

δ = Rreg × λ

В качестве примера рассчитаем толщину несущей стены из керамзитобетона в Новгороде. Показатель сопротивления теплопередаче для Новгорода (согласно таблице) равен 0,29-3,13, принимаем 3. Берем максимальный коэффициент теплопроводности для теплоизоляционного элемента – 0,19 Вт/(м׺С). Подставляем значения в формулу:

δ = 3 х 0,19 = 0,57 м

В результате получаем величину 57 см – минимально необходимый размер несущей конструкции дома из керамзитобетона при условии использования специального керамзитобетона с максимальным эффектом утепления.

От плотности самого блока и его конструкции (пустотелый или полнотелый) зависит и тип кладки – применение одно- или двустенной конструкции, с облицовкой кирпичом или без. Эти показатели так же регламентируются СНиП 23-02-2003.

К примеру, если использовать перегородочные керамзитобетонные блоки плотностью 600 кг/м3 толщина должна быть не менее 0,18 м, но если это внешняя ограждающая конструкция, то обязательным условием является отделка внешней стороны облицовочным кирпичом. Если же используются изделия с плотностью 900 кг/м3, то толщина стены должна быть не менее 0,38 м, но никаких дополнительных элементов отделки делать не нужно.

Разновидности конструкции керамзитобетонных стен и их толщина

Трехслойная кладка с применением утеплителя и облицовкой из силикатного кирпича.

- Кладка стены и из пустотелых конструкционно-изоляционных керамзитобетонных блоков;

- Штукатурка на внутренней поверхности;

- Минераловатная плита или пенополистирол плотности не менее 25;

- Полимерные (базальтово-пластиковые) или металлические крепежи;

- Вентиляционный зазор;

- Облицовочный кирпич.

Кладка соответствует длине одного блока, выполняется перевязкой элементов между собой. Внешний облицовочный слой возводится толщиной в кирпич, для придания конструкции необходимой жесткости и устойчивости производится перевязка крепежами через два ряда.

Трехслойная кладка с применением утеплителя и перегородочным блоком в качестве облицовки.

- Минеральная или гипсовая штукатурка;

- Кладка из пустотелых блоков;

- Теплоизоляция, минвата или пенополистирол;

- Полимерные (базальтово-пластиковые) или металлические крепежи;

- Вентиляционный зазор;

- Кладка из перегородочных полнотелых блоков теплоизоляционного типа.

Кладка производится по длине одного элемента с горизонтальной перевязкой половинным или четвертным смещением. Фасадную поверхность перегородочных плит можно окрасить или обработать цементно-песчаной штукатуркой, для повышения сопротивления влагопоглощению.

Стена с вентилируемым навесным фасадом на основании из керамзитобетона.

- Внутренняя штукатурка: гипс, декоративная, цементно-песчаная;

- Кладка из полнотелых блоков;

- Теплоизоляция;

- Технологический зазор;

- Система навесного фасада, крепится на обрешетке;

- Сайдинг.

Возведение многослойных конструкций производится с обязательным устройством вентиляционного зазора. Наружный слой является паробарьером. И горизонт конденсации приходится на внешнюю поверхность теплоизоляции. Для того чтобы материал не отсыревал и не лишался своих основных параметров необходимо выводить водяной пар из конструкции.

Керамзитобетонные блоки: минусы, характеристики, плюсы

На строительном рынке керамзитобетонные блоки впервые появились в конце 50-х годов прошлого столетия. Они применяются для возведения различных хозяйственных построек, гаражей, коттеджей и даже многоэтажных домов. Материал пригоден для постройки несущих стен, а также внутренних перегородок. Но прежде чем решить использовать для строительства стройматериалы этой разновидности, необходимо внимательно изучить технические характеристики, особенности использования, плюсы и минусы.

Что собой представляют: описание

Блоки из керамзитобетона — популярные строительные материалы, которые могут иметь разнообразные формы, текстуры, твердость, цвет. Один блок имеет большие габариты, нежели обычный кирпич, поэтому, если важно сэкономить на стройматериалах, вариант с применением керамзитобетонных блочных элементов будет самым подходящим. В основе сырья — цемент, керамзит и вода. Керамзит — это круглые гранулы, полученные путем высокотемпературного обжига тугоплавкой глины. Такой гранулированный камень имеет высокую прочность, соответственно из такой смеси получается качественный блок.

Один блок имеет большие габариты, нежели обычный кирпич, поэтому, если важно сэкономить на стройматериалах, вариант с применением керамзитобетонных блочных элементов будет самым подходящим. В основе сырья — цемент, керамзит и вода. Керамзит — это круглые гранулы, полученные путем высокотемпературного обжига тугоплавкой глины. Такой гранулированный камень имеет высокую прочность, соответственно из такой смеси получается качественный блок.

Благодаря повышенной прочности и надежности, бетонные блочные элементы с примесью керамзита используются для строительства таких конструкций:

Из такого материала можно строить цоколь дома.- фундамент;

- цоколь;

- несущие стены и перегородки в частных домах, многоэтажках, хозпостройках, гаражах, банях и т. д.;

- ограждения, бордюры, альпийские горки.

Состав материала

У производителя, занимающегося изготовлением этого материала, должны быть соответствующие документы, в том числе и сертификат качества и безопасности. Согласно требованиям ГОСТа 25820, раствор для изготовления керамзитобетонных блоков должен включать такие компоненты:

Посмотреть «ГОСТ 25820-2014» или cкачать в PDF (1.8 MB)

- Основные:

- керамзит;

- песок;

- цемент;

- вода.

- Дополнительные:

- щебень;

- пемзовый гравий;

- аглопорит шлаковый;

- песок шлаковый, горных пород, перлитовый;

- золошлаковая смесь;

- красители.

Активность радионуклидов контролируется с помощью ГОСТа 30108.

Посмотреть «ГОСТ 30108-94» или cкачать в PDF (540.7 KB)

Как производят?

Пескоцементные и керамзитобетонные блоки изготавливаются по похожей технологии, однако в раствор для последних добавляют гранулы керамзита. Оборудование, применяемое для изготовления блоков из керамзита — бетономешалка и станок, на котором материалу придают нужную форму. Бетонный раствор готовится с соблюдением пропорций, которые содержит таблица:

| Компонент | Порция |

| Цемент | 1 |

| Песок | 3 |

| Вода | 0,8 |

| Керамзит | 6 |

Все компоненты тщательно смешиваются и разливаются в специальные формы. Для удаления из блока лишнего воздуха проводится вибропрессование. После манипуляции готовый кирпич вынимается из формы и отправляется в сушильную камеру, где под определенной температурой досушивается на протяжении 2 суток. Высохшие стеновые блочные элементы укладывают на поддоны и хранят в сухом складе.

Свойства и характеристики

В зависимости от предназначения, блок из керамзита может быть:

- Полнотелый. У материала высокая плотность, из-за чего его масса больше, однако и прочность выше. Полнотелый керамзитобетонный кирпич используется для строительства сложных конструкций, многоэтажных зданий.

- Пустотелый. Используется для теплоизоляции, внутри имеет пустоты. Щелевой блок имеет низкую прочность, поэтому из него строят только одноэтажные постройки или используют для формирования перегородки.

- Конструктивно-теплоизоляционный. Используется для теплоизоляции и возведения стен.

Чтобы правильно положить ряд и рассчитать количество материала, например, сколько штук входит в куб, немаловажно знать размеры керамзитобетонных блоков, которые строго регулируются ГОСТом. В таблице представлены все размеры блоков разных видов:

| Разновидность | Параметры, см | ||

| Длина | Высота | Ширина | |

| Стеновой | 39 | 19 | 18,8 |

| 28,8 | 28,8 | 13,8 | |

| 28,8 | 13,8 | 13,8 | |

| 19 | 19 | 18,8 | |

| 9 | 19 | 18,8 | |

| Перегородочный | 59 | 19 | 18,8 |

| 39 | 9 | 18,8 | |

| 19 | 19 | 18,8 | |

| Облицовочный | 6 | 3 | 4 |

По прочности стеновые и перегородочные блочные элементы из керамзита бывают от М-75 до М-100. Морозостойкость маркируется буквой F. Цифра рядом показывает допустимое количество замерзаний и размерзаний, например, F100. Немаловажной является марка, характеризующая теплопроводность керамзитобетона, потому что именно от нее зависит вид кладки несущих стен, а также необходимость в дополнительном утеплении. Стандартный коэффициент теплопроводности керамзитобетонных блоков — 0,21, однако цифра колеблется между показателями 0,15 и 0,45.

Плюсы и минусы керамзитобетона

СКЦ блоки из керамзита обладают рядом неоспоримых достоинств, вот главные из них:

Одно из весомых достоинств такого материала — огнеупорность.- Небольшой вес. Немаловажен для быстрой и удобной кладки керамзитобетонных блоков, но, кроме этого, поможет избежать больших затрат при заливке надежного фундамента.

- Экологичность. Неоспоримое преимущество. При изготовлении материала используются только природные компоненты.

- Высокая звукоизоляция. Дополнительная защита помещения от шума не требуется.

- Высокий коэффициент теплопроводности. Дома, построенные из керамзитобетонных блоков, теплые, уютные зимой и прохладные летом. Поэтому дополнительные затраты для утепления не понадобятся.

- Не требуют особого ухода. Срок службы керамзитобетонных блоков в среднем составляет около 50 лет, при этом затраты на дополнительное обслуживание, в том числе и ремонт, отсутствуют.

- Огнеупорность. Блок обладает высокой сопротивляемостью огню, повышая уровень безопасности постройки.

- Свободный воздухообмен. Стены, возведенные из этого материала, свободно пропускают воздух, благодаря чему влага в помещении не накапливается.

Среди большого количества преимуществ есть и недостатки, основные из которых такие:

Материал не обладает достаточной прочностью, чтобы можно было возвести из него сложную и тяжелую конструкцию.- Пористость. Пористый материал имеет меньшую плотность, уровень морозостойкости значительно ниже, чем у тяжелого бетона.

- Хрупкость. Из-за недостаточной прочности строительство сложных конструкций из этого материала невозможно. Кроме этого, блочные элементы плохо переносят ударную и динамическую нагрузку.

- Отсутствие единой инструкции по изготовлению материала. Недобросовестные производители на свое усмотрение могут изменить состав раствора для изготовления блоков. В результате получится некачественный стройматериал, который не отвечает заявленным характеристикам.

Где используются?

Прежде чем решиться строить какое-либо сооружение, следует внимательно изучить характеристики керамзитобетонных блоков, взвесить достоинства и недостатки, провести необходимые расчеты, посчитать затраты. Если полученный результат удовлетворительный, можно приступать к возведению задуманной конструкции. Кирпич из керамзита применяется для возведения хозяйственных построек, коттеджей, частных домов. Из него получится надежный, крепкий фундамент. Кроме этого, с помощью материала возводятся несущие стены, внутрикомнатные перегородки. Блочные элементы бывшие в употреблении (бу) нередко используют для строительства бань, еще с их помощью оформляют бордюры, альпийские горки, ограждения.

Керамзитобетонных блоков сколько в кубе. Характеристики керамзитобетонных блоков

Внешний вид

Керамзитобетон может иметь различные габариты и вес. По внешнему облику и структуре этот стройматериал делится на 4 типа:

- лицевые детали;

- рядовые блоки;

- цельные изделия;

- пустотелые кирпичи.

Материалы первой группы отлично подходят для монтажа внешних стен, потому что они имеют привлекательный внешний вид и практически не нуждаются в дальнейшей отделке. Рядовые кирпичи нужно дополнительно обрабатывать и закрывать декоративными элементами.

Полнотелые кирпичи больше подходят для многоэтажного строительства. В них отлично вкручиваются крепежные элементы, из-за чего их можно активно применять при обустройстве вентилируемых фасадов.

Пустотелые варианты отличаются легкостью, удобством и высокой теплоизоляцией, но применять их можно только при строительстве небольших домов высотой не больше двух этажей.

Cколько керамзитоблоков в кубе таблица

Керамзитобетонные блоки считаются сегодня одними из самых удобных материалов. Их преимущества перед другими изделиями очевидны: они обладают небольшим весом, чисты в плане экологии, имеют высокие звукоизоляционные и теплоизоляционные свойства. Подобные характеристики у элементов кладки имеются только потому, что основой при производстве является керамзит. Данный материал легок, структура его пористая, а получить можно экологически чистым путем, без добавления вредных добавок – через оплавление глины.

На элементах кладки из керамзита присутствуют, кроме основного материала, цементные соединения, небольшое количество песка и каналы, заполненные воздухом. Кроме того, имеются добавки, которые способны сохранить требуемое количество воздуха в определенном объеме материала. После обработки получается высокопрочный материал, который экономически более выгоден, нежели другие подобные изделия, например, плиты. Масса компонентов значительно ниже им подобных, так как воздушное пространство, заполняющее блоки, не только улучшает теплоизоляционные свойства, но и уменьшает вес одного элемента.

Особенности блоков

Керамзитоблоки отличаются по своим свойствам от привычных всем строительных материалов. Обладая намного лучшим функционалом, они выгодно отличаются еще и по цене. Для сравнения, стоит ознакомиться с характеристиками изделий.

На что стоит обратить внимание при выборе блоков

Для потребителей будет полезно знать, какие особенности отличают материал, на что ориентироваться при его покупке. Отличают керамзитобетонные блоки от прочего следующие положительные характеристики:

Отличают керамзитобетонные блоки от прочего следующие положительные характеристики:

- Низкий вес каждого отдельной плиты.

- Легкость при перевозке материала.

- Если имеется необходимое оборудование, возможность самостоятельного изготовления.

- Воздействие жидкостей минимально, влага не просачивается сквозь пористую структуру.

- Процесс упорядочивания, отштукатуривания значительно проще по сравнению с кирпичом.

- Высокие тепло- и звукоизоляционные свойства.

- Экологическая чистота материала.

- Низкая стоимость по сравнению со многими материалами.

Прочность материала может отличаться в зависимости от модели изделия. Разделяется теплоизоляционный керамзит и конструкционный. Первые несут минимальную нагрузку, около 100 кг/1 см2. Для вторых показатель составляет 500 кг/1 см2.

Технические характеристики керамзитоблоков

Материал обладает следующими параметрами:

- плотность изделия варьируется в пределах 500-1800 кг/м3. Данный параметр позволяет использовать материал для применения в несущих конструкциях, где требуются высокоплотные изделия. Также есть возможность использовать легкие перегородки, дополнительные теплоизоляционные слои, где это необходимо;

- прочность составляет 5-500 кг/см2. Минимальное значение у теплоизоляционного вида материала, максимальное — у конструктивных. Имеются смешанные варианты блоков;

- морозостойкость может достигать 500 замораживаний без потери свойств. Наибольшие значения показателя будут у конструктивных плит;

- звукоизоляционные свойства будут тем выше, чем выше плотность изделия и его толщина. Показатели значительно выше, если сравнивать с кирпичом или бетоном.

Сколько керамзитоблоков в кубометре

Для расчета количества керамзитов в 1 м3 потребуется знать, какие размеры у этого самого блока

Важно учитывать наличие или отсутствие цементного раствора между ними, так как это дополнительные миллиметры.

Например, размер стандартной плиты составляют 390х190х90 мм = 0,39х0,19х0,09 м

Это показатели высоты, длины и ширины.

Чтобы понять, сколько штук вмещается в метре, необходимо умножить показатели, после чего сумма делится на 1 м3. То есть, выходит так:

1/0,39х0,19х0,09=149,94. Если добрать до целого числа, выходит 150 блоков на кубическом метре при условии, что размеры одного блока совпадают с описанными и отсутствует цементная кладка между ними. При наличии цемента, следует добавить в формулу толщину цементного раствора по длине, ширине и высоте. Выйдет также 3 цифры.

Чтобы разобраться с количеством элементов, стоит подсчитать размер своей плиты и произвести несложные подсчеты. Ниже приведенные данные помогут понять, сколько керамзитоблоков в одном кубе, что позволит точно определить количество необходимого для работы материала.

jsnip.ru

Параметры и вес различных керамзитоблоков примеры

- Перегородочные. Блоки производятся из керамзита, а также отходов материала. При параметрах 390х90х188 миллиметров масса керамзитоблоков составляет более девяти с половиной килограммов.

- Полнотелые. В этих изделиях практически нет пустот, поэтому они имеют повышенную прочность. При параметрах 390х190х188 миллиметров масса керамзитоблоков составляет примерно семнадцать килограммов.

- Семищелевые. В материалах есть продольные и поперечные пустоты. При параметрах 390х190х188 миллиметров масса изделий будет равняться двенадцати килограммам.

- Рядовые. Обладают усредненными свойствами. При параметрах 196х140х188 миллиметров вес керамзитоблоков равен десяти килограммам.

- Двухпустотные. Высокая адгезия изделий обеспечивается за счет двух отверстий, проделанных в блоке. Это позволяет с легкостью штукатурить и обрабатывать строительный материал. При параметрах 390х190х188 миллиметров масса керамзитоблоков будет составлять семнадцать с половиной килограммов.

Двухпустотные, полнотелые и перегородочные элементы

Для нежилых легких построек чаще всего применяют двухщелевые блоки с высоким коэффициентом пустотелости. С их помощью возводят гаражи, сараи, погреба и т. д. Чебоксарский стройкомбинат производит блоки даже для заборов. Пустоты в них довольно большие, достигающие размера 13х15 см. Вес варьируется от 9 до 13 кг.

С их помощью возводят гаражи, сараи, погреба и т. д. Чебоксарский стройкомбинат производит блоки даже для заборов. Пустоты в них довольно большие, достигающие размера 13х15 см. Вес варьируется от 9 до 13 кг.

Самый надежный вид керамзитобетона — монолитные блоки. Они используются для строений с большими требованиями к надежности стен. Еще их используют при монтаже навесного фасада или мощных ворот.

В основном производители продают детали весом 17—21 кг. Если масса превышает указанную отметку, то, скорее всего, это не керамзит, а блоки из песка и цемента.

Для изготовления перегородок и возведения небольших построек применяются перегородочные материалы с размерами 400х200х90 и 400х200х120 мм. Кроме того, их можно применять в совокупности с несущими блоками, получая в результате стену толщиной 30—50 см. Перегородочные варианты тоже имеют различную конструкцию:

- блоки 400х200х90 весом 4,5—9 кг у пустотелых и 7—9 кг у полнотелых;

- изделия 400х200х120 весом 8—10 у пустотелых и до 12,5 у полнотелых.

Вес кирпича, изготовленного с помощью цемента, песка, воды и керамзита, — очень важное свойство, которое характеризует различные показатели. Совпадение фактического веса продукции с указанным в справочнике гарантирует надежную покупку, которая обеспечит строение теплом и прочностью

Цена вопроса

Поставщики отпускают блоки из кермазитобетона поштучно или в пересчете на м3

Принимая во внимание рассчеты, которые были сделаны выше, не составит труда выполнить требуемую конвертацию и узнать сколько штук необходимо. Разброс цен по Москве составляет от 0,34 $ за штуку для перестенков, 0,6 $ — для несущих пустотелых и 0,81 $ — для полнотелых

Для регионов цифры будут примерно такими же. Не стоит забывать, что дополнительные расходы уйдут на доставку и будут зависеть от отдаленности населенного пункта.

При желании строительный материал такого типа можно изготовить самостоятельно. Все компоненты находятся в свободном доступе. Дополнительно придется позаботиться об аренде или приобретении специального оборудования.

Четырехпустотные варианты

Самыми популярными пустотными блока являются четырехщелевые. Другое их название — стандартные. Средний вес такого кирпича составляет 15 кг, но разброс идет от 11 до 20 кг. Напрашивается вопрос о том, почему равные по габаритам детали имеют разный вес? Главные причины — это отличие технологий изготовления и недобросовестность производителей. Некоторые кустарные компании заменяют керамзит доломитом или крошкой кирпича, которые значительно тяжелее.

Регионами, изготавливающими такую продукцию, являются Татарстан, Подмосковье, Удмуртия, Свердловск, Саратов, Башкирия и Хабаровский край.

Область применения

Сфера использования керамзитобетонных блоков связана с назначением изделий. Они разделяются на следующие типы:

- Блоки, используемые для строительства перегородок.

- Изделия, применяемые для возведения капитальных и внутренних стен.

Керамзитоблок используется при выполнении строительных работ, связанных с возведением:

- конструкций, воспринимающих повышенные нагрузки;

- хозяйственных построек;

- промышленных объектов;

- перегородок, выполняющих звукоизоляционные функции;

- помещений для транспортных средств;

- монолитных сооружений.

Принимая решение об использовании композитного бетона на основе керамзита, обращайте внимание на массу керамзитного блока, связанную с правильно подобранным составом материала. Вес одного блока зависит от особенностей конструкции, составляет 5,1-34,3 кг

Строительная отрасль постоянно развивается: внедряются новые технологии, материалы и методы, позволяющие облегчить проведение работ

Как рассчитать

Если говорить просто, то для решения задачи необходимо 1 м3 разделить на объем блока

Но в реальных условиях придется принимать во внимание еще некоторые факторы, которые влияют на конечное количество материала: .

толщину шва при кладке;

оконные и дверные проемы;

разбежность в размерах камня (см

Размеры керамзитобетонных блоков).

- толщину шва при кладке;

- оконные и дверные проемы;

- разбежность в размерах камня (см. Размеры керамзитобетонных блоков).

Например, возьмем проект со сторонами 13×10 м. Это будет дом, в котором 2 дверных проема 2,055×1 м и 7 окон 1,43×1,4 м. Толщина стены планируется в 0,4 м, а высота — 2,5 м. Первым делом необходимо вычислить объем для всех плоскостей. Для этого перемножаем длину, ширину и высоту и удваиваем, т. к. по две одинаковые стены: (0,4×13×2,5)×2=26 м3; (0,4×10×2,5)×2=20 м3. Общее значение для всех 4 стен — 46 м3. Теперь потребуется узнать объем всех проемов: (2,055×1×0,4)×2=1,64 м3; (1,40×1,43×0,4)×7=5,6 м3. Пространство, которое не будет заложено блоками — 9,2 м3. Эту цифру необходимо вычесть из суммы для стен: 46-9,2=36,8 м3. Теперь достаточно умножить конечный результат на количество составляющих в 1 м3, при этом норма расхода выйдет: 36,8×72=2650 шт. Значением шва в 1 см для такого проекта можно пренебречь, т. к. запас, который получится будет израсходован в случае боя или брака. В случае с коттеджами в несколько этажей, этот фактор обязательно принимается во внимание, т. к. перерасход может составлять 2 дополнительных ряда кладки. Для внутренних перестенков расчеты носят подобный характер, все будет зависеть от того, как распланирована территория.

примеры расчетов на 1 поддоне

Керамзитобетонным блокам доверяют потому, что они имеют множество преимуществ перед другими материалами: небольшой вес, прочность, экологичность, высокие звуко- и теплоизоляционные свойства. Такими характеристиками этот стройматериал обладает потому, что основной его составляющей является керамзит – легкий, пористый строительный материал, получаемый путем обжига глины. Также керамзитоблоки содержат цемент, песок и специальные воздухововлекающие добавки. Благодаря термической обработке керамзитобетонного блока, он обладает высокой прочностью. Более того, керамзитобетон экономически выгодный материал, так как масса блоков, которые находятся на 1 м2, в процессе кладки стен уменьшается в два раза.

Более того, керамзитобетон экономически выгодный материал, так как масса блоков, которые находятся на 1 м2, в процессе кладки стен уменьшается в два раза.

Для чего нужен расчет количества керамзитоблоков?

Перед началом строительства всегда нужно точно знать, сколько керамзитобетонных блоков поместится как в 1 м2, так и в 1 м3, ведь это позволит не только сократить расход, но и не беспокоиться в процессе кладки о нехватке материала.

Ориентировочная таблица

Примеры расчетов

Для того, чтобы посчитать керамзитобетонные блоки на один куб, нужно, прежде всего, знать их габариты. Далее узнаем объем по формуле: V=xyz, где x-длина, y-ширина, z-высота. Затем 1 кубический метр делим на полученное число и узнаем расход керамзитоблоков на 1 м3.

Рядовые керамзитоблоки размером 390*190*90 мм (0,39*0,19*0,09 м):

1 / (0,39*0,19*0,9) = 149,94 (150 штук).

Вместе со швом рядовые керамзитоблоки будут иметь следующие размеры: 400*200*100 мм:

1 / (0,4*0,2*0,1) = 125 шт.

Расчет числа перегородочных керамзитоблоков размером 390*190*120 мм в 1 кубе:

1 / (0,39*0,19*0,12) = 112,5 шт.

Перегородочный керамзитобетонный блок в кладке размером 400*200*120 мм:

1 / (0,4*0,2*0,12) = 104,2 (104,5) шт.

Сколько керамзитоблоков на одном поддоне? Ответить на этот вопрос нельзя однозначно. Тут все зависит как от веса изделия, так и от качества поддона. Например, на число керамзитоблоков на EUR поддоне — 84, а на FIN поддоне — 105. Перегородочные блоки толщиной 12 см поместятся на одном поддоне в количестве 120 штук.

Кроме знания кубатуры для успешной кладки рекомендуем вам рассчитать, сколько керамзитоблоков не только в 1 м3, но и в 1 м2. Для этого нужно перемножить 2 любые стороны блока и разделить 1 м2 на полученное число.

Вывод

Итак, каждый знает, что правильный расход материала — залог успеха в любом строительстве. И рассчитать нужное количество керамзитоблоков совсем не трудно. Кроме этого, советуем Вам ответственно подойти к выбору материала, сравнить ассортимент разных производителей, узнать цены, читать отзывы и убедиться в качестве. Когда Вы будете осведомлены во всех этих вопросах, и рассчитаете, сколько керамоблоков в 1 м3, смело можете приступать к покупке материала.

Кроме этого, советуем Вам ответственно подойти к выбору материала, сравнить ассортимент разных производителей, узнать цены, читать отзывы и убедиться в качестве. Когда Вы будете осведомлены во всех этих вопросах, и рассчитаете, сколько керамоблоков в 1 м3, смело можете приступать к покупке материала.

Применяя предложенный в данной статье метод расчета количества материала, вы уменьшите свой расход, закупитесь блоками в нужном количестве, и строительство займет намного меньше времени.

kladembeton.ru

Расчет количества

Произведем расчет количества керамзитобетонных блоков в кубе для различных вариантов.

Сколько блоков в 1 м3

Рассмотрим, сколько в кубе рядовых блоков из керамзитобетона. Размер его составляет 390х190х190 мм. Если перевести размеры в метры, получим следующее – 0,39х0,19х0,19м. Рассчитаем объем блока, он равен 0,014079 м3. Определяем количество 1/0,014079=72 штуки.

Приведем расчет при использовании перегородочных блоков. Их геометрический размер – 390х190х120 мм. Соответственно, для м3 мы получим 1/(0,39х0,19х0,12)=112,5 штук.

Аналогичным способом производим расчет для блоков других размеров.

Для удобства сведем данные расчета в таблицу.

| Размер блока | 390х190х190 мм | 390х190х120 мм | 390х190х90 мм |

| Керамзитобетонный блок | 72 | 112,5 | 150 |

Количество блоков на поддоне

Важно определить, сколько керамзитобетонных блоков размером 20х20х40 можно разместить в поддоне. Считают, что это должно быть не более 1 м3

При этом учитывается площадь и допустимая нагрузка на платформу. Размещая на поддоне рядовые блоки размером 390х190х190 мм, учитывая, что они имеют пустоты, и их вес не превысит допустимого значения, можно разместить 72 штуки.

Размещая на поддоне рядовые блоки размером 390х190х190 мм, учитывая, что они имеют пустоты, и их вес не превысит допустимого значения, можно разместить 72 штуки.

Если нужно загрузить простеночные блоки из керамзитобетона 390х190х90, которые не имеют пустот, то полученные по объему 150 штук укладывать не стоит, достаточно будет 120, чтобы не перегружать поддон.

Сколько блоков расходуется на куб при кладке стен

При возведении стен и перегородок из блоков образуются швы, заполненные цементным раствором. Исходя их этого, размеры рядового блока в кладке принимают 40х20х20 см. По такому расчету получаем 62,5 блока – 1000000/(40х20х20).

Приведем расчет при использовании перегородочных блоков. Кладочный размер будет – 400х200х120 мм. расчетом определяем количество блоков при кладке с учетом швов – 1/(0,4х0,2х0,12)=104.5 штуки.

Таблица для определения количество блоков в м3 стены.

| Размер блоков | 400х200х200 мм | 400х200х120 мм | 400х200х90 мм |

| Керамзитобетонный блок в кладке | 62,5 | 104,5 | 139 |

Количество блоков в кладке более актуальное значение, ведь создать стену без шва невозможно, и это значение будет более точным. Учитывая в расчете толщину кладочного шва, можно получить значительную экономию при строительстве дома.

При расчете количества блоков в стене следует учитывать, устраиваемые дверные и оконные проемы. Для примера возьмем стандартный дом 10х12 м. Входные двери делают высотой 2 м и шириной 1,4 м. По фасаду размещаем 6 окон 1,43х1,1 м. Толщину наружных стен принимаем 0,4 м. Посчитаем объем проемов, которые следует исключить.

Дверной проем — 2х1,4х0,4 = 1,12 м3.

Оконные проемы – 1,43х1,1х0,4х6 = 3,78 м3. Суммируем объемы 1,12+3,78 = 4,9 м3. Учитывая, сколько керамзитобетонных блоков 20х20х40 в 1 м3, по предварительному расчету 72 штуки, получаем 4,9х72 = 352 блока.

Аналогично производим расчет блоков для внутренних стен. Размещаем три двери 2х1 м. Толщина перегородок 120 мм. 2х1х0,12х3 = 0,72 м3. В кубе перегородочных блоков их находится 112,5 штук. 0,72х112,5 = 81 штука.

Из общего количества рядовых блоков и перегородочных соответственно вычитаем полученные цифры. Значения будут соответствовать потребности в блоках для данного объекта. Размеры кладочных швов для такого объема здания можно не учитывать. Всегда может появиться необходимость в дополнительном материале на случай брака или боя.

Так как строительные блоки имеют стандартные размеры, утвержденные ГОСТом, приведенные выше расчеты можно использовать для определения количества не только керамзитобетонных блоков. Зная их длину, ширину и высоту, при перемножении можно получить объем единицы материала. Разделив единицу на полученный в м3 объем одной штуки, получим количество блоков в кубе.

Специфика рецептуры

Основа керамзитоблока – цементно-песчаный состав и керамзит, имеющий шарообразную форму. Заполнитель получен из обожженной при высокой температуре глины. От концентрации в массиве керамзита зависит, сколько весит керамзитобетонный блок, какова его прочность.

Прочностные характеристики керамзитобетонных изделий и способность проводить тепло, связаны определенной зависимостью. С возрастанием прочности возводимых из керамзитобетона конструкций, увеличивается прохлада в помещении. На эти параметры влияет крупность керамзита, объем воздушных полостей в массиве, рецептура.

Массив состоит из следующих ингредиентов:

- Заполнителя в виде керамзита крупностью до 1 сантиметра.

- Мелкого песка.

- Портландцемента.

- Воды.

Соотношение керамзита, цемента, воды и песка выражается пропорцией 6:1:1:3. В специальных таблицах, разработанных производителями керамзитобетона, указывается, сколько весит блок определенного вида. До приобретения необходимого материала целесообразно ознакомиться с номенклатурой и характеристиками продукции, предлагаемой изготовителями.

При изготовлении керамзитоблоков применяют ряд основных ингредиентов, среди которых керамзит, строительный песок, цементная смесь, вода

Зачем знать количество

Любой строительный блок, в том числе и керамзитобетонный, имеет стандартные размеры — длину, ширину, толщину. В зависимости от того, какую толщину стен хотим получить, мы можем укладывать его определенным образом.

Рассмотрим блок размером 390х190х120 мм. Если мы производим кладку перегородки, толщиной 120 мм, то на 1 метр высоты стены понадобится 5 целых блоков. В данном случае, высота блока будет 190 мм. Это перегородочный блок, но мы можем использовать его для возведения внутренних стен, толщиной 190 мм. Тогда высота блока будет 120 мм и на 1 метр высоты потребуется 8 блоков

Поэтому, важно знать, сколько блоков необходимо для возведения стен или перегородок и сколько штук в кубе.

Этот вопрос может возникнуть при расчете за работу при возведении стен. Посчитать объем удобнее по количеству уложенных блоков, а расчетная цена, обычно, берется за м3 кладки.

Важно знать, сколько блоков можно разместить на поддоне при загрузке или выгрузке. Сколько керамзитблоков в кубе требуется знать для сравнения цен на этот материал. Одни производители выставляют цены за штуку, другие – за 1 м3.

Как определить качество керамзитоблоков по их весу

Полнотелые блоки более тяжелые и прочные.

Как ни странно, но по массе керамзитоблока можно установить, насколько он качественный. Керамзитобетонные изделия стандартных габаритов обычно легкие. Это связано с тем, какие материалы применялись при его создании, и какая технология использовалась при производстве. Высокий показатель объемного веса может указывать на то, что в раствор добавлен некачественный заполнитель, смешанный с измельченным кирпичом. Это не лучшим образом сказывается на прочности керамзитобетонного изделия. Кроме того, здание из этого материала будет нуждаться в дополнительном утеплении.

Кроме того, здание из этого материала будет нуждаться в дополнительном утеплении.

Специалисты утверждают, что плотность полнотелого керамзитоблока в среднем должна составлять примерно тысячу килограммов на кубический метр. Обычно плотность более тяжелых изделия равняется полторы тысячи килограммов на кубический метр. Пустотелые керамзитоблоки для строительства малоэтажных домов имеют следующие показатели:

- масса керамзитоблока – десять-восемнадцать килограммов;

- плотность — семьсот-тысяча двести килограммов на кубический метр.

Таким образом, для покупки качественного керамзитобетона вам не потребуется проводить исследование в лабораториях.

Технические характеристики керамзитоблоков

Материал обладает следующими параметрами:

- плотность изделия варьируется в пределах 500-1800 кг/м3. Данный параметр позволяет использовать материал для применения в несущих конструкциях, где требуются высокоплотные изделия. Также есть возможность использовать легкие перегородки, дополнительные теплоизоляционные слои, где это необходимо;

- прочность составляет 5-500 кг/см2. Минимальное значение у теплоизоляционного вида материала, максимальное — у конструктивных. Имеются смешанные варианты блоков;

- морозостойкость может достигать 500 замораживаний без потери свойств. Наибольшие значения показателя будут у конструктивных плит;

- звукоизоляционные свойства будут тем выше, чем выше плотность изделия и его толщина. Показатели значительно выше, если сравнивать с кирпичом или бетоном.

Вес конструкции

Вес керамзитоблока часто служит показателем качества изготовленной продукции. Он характеризует особенности материала и соблюдение технологии. По весу продукции легко можно определить, для каких работ подойдет определенный керамзитный кирпич.

В зависимости от веса и конструкции керамзитоблок может быть использован в различных сферах строительства. Материал применяется при возведении:

Материал применяется при возведении:

- конструкций с высокой нагрузкой;

- промышленных построек;

- хозяйственных пристроек;

- межкомнатных перегородок;

- монолитных зданий.

Выбирая продукцию на основе керамзита, важно обратить внимание на его массу, которая может варьироваться от 5 до 34,4 кг. .

Сколько керамзитобетоннных блоков в 1 м3

Чтобы избежать лишних затрат на приобретение материалов или их нехватки на определенном этапе строительства, необходим точный расчет потребности в стеновых элементах для конкретного объекта. Вопрос – сколько керамзитобетонных блоков в 1 всегда стоит перед застройщиками при планировании производственного процесса.

Расчет для стандартного варианта

Габариты импортных и отечественных блоков существенно отличаются. ГОСТ 6133-99 регламентирует следующие размеры – 490х290х240 мм. Простое вычисление показывает, что в одном кубе размещается 29 целых и 1/3 часть изделия.

Многие производители выпускают блоки, отличающиеся от этой нормы. На рынке предлагаются марки со значительными отклонениями от гостовского стандарта:

- параметры длины – 120-450 мм;

- варианты размеров высоты – 190 и 240 мм;

- ширина составляет 70, 90, 190, 300, 390, 425 и 490 мм.

Для каждого отдельного случая высчитывается количество блоков в кубе по номинальным габаритам конкретной марки изделия.

Как произвести подобный расчет?

Для точного определения необходимо выполнить деление кубометра на значение объема одного блока.

Примером может послужить вычисление для стандартного блока с параметрами 490х290х240 мм. После последовательного умножения всех трех размеров получается объем в 34104000. В одном кубометре помещается 1000000000. В результате деления показателей объема куба на этот же параметр стандартного блока определяется число стеновых элементов – 29, 322 шт.

Следует учитывать, что выполненные вычисления правильны для блоков в чистом варианте. Укладочные швы не учитываются, что вносит небольшие погрешности в результат. Однако габариты керамзитобетонных изделий позволяют пренебречь толщиной шва кладки в 3 мм.

Укладочные швы не учитываются, что вносит небольшие погрешности в результат. Однако габариты керамзитобетонных изделий позволяют пренебречь толщиной шва кладки в 3 мм.

Похожие материалы:

keramzitt.ru

Физические свойства керамзитового заполнителя

Контекст 1

… размерные свойства заполнителей зависели от содержания влаги и угла гранулирования. Доступные физические и механические свойства суммированы в таблице 1. Насыпная плотность LBD-насыпной, насыпная плотность RBD-Rod, * 1 час водопоглощения …

Контекст 2

… микроструктура гладкая, но на В микромасштабе он относительно грубый, с открытыми порами.Структура пор составляет около 10-200 мкм и распределена, как показано на рисунке 2. Недавние исследования показывают, что «индекс формы» заполнителя также оказывает значительное влияние на механические свойства LWAC. 16 Таблица 1 он может Следует отметить, что удельный вес спеченных агрегатов варьировал от 0,66 до 1,65, удельный вес на 20-45% меньше, чем у нормальных агрегатов. …

Context 3

… все поры не подходят для уменьшения абсорбции, поскольку это приведет к увеличению плотности агрегатов.Таблица 1 Значения водопоглощения LECA варьируются от 20% до 78%. Значение WA увеличивалось с увеличением добавления угля. …

Context 4

… снижение водопоглощающей способности заполнителей также наблюдалось при добавлении связующего при производстве заполнителей, независимо от типа используемого связующего. Из таблицы 1 можно заметить, что насыпная плотность спеченных агрегатов варьировалась от 1640 до 2050 кг / м3. По мере увеличения размера гранул объемная плотность уменьшается, что вызывает снижение прочности агрегатов 13….

Контекст 5

… прочность на раздавливание керамзитовых агрегатов меньшего размера оказалась выше, чем у крупных 27,28. Из таблицы 1 видно, что степень измельчения агрегатов варьировалась от 1,4 до 8,34. Агрегат, полученный со связующими, показал увеличение прочности на раздавливание при повышении температуры до 1150 ° C. …

Агрегат, полученный со связующими, показал увеличение прочности на раздавливание при повышении температуры до 1150 ° C. …

Улучшение термических и механических свойств бетона на легком заполнителе с использованием неорганического фазоизвлекающего материала, керамзитового заполнителя, алккофина1203 и технологического песка

India Energy Outlook — специальный отчет World Energy Outlook 2015. https://www.gita.org.in/Attachments/Reports/indiaenergyoutlook_WEO2015.pdf

Mehling H, Cabeza LF (2008) Хранение тепла и холода с PCM. Springer, Берлин, стр. 2008

Google Scholar

Карбонари А., Де Грасси М., Ди Пема С., Принципи П. (2006) Численный и экспериментальный анализ сэндвич-панелей, содержащих ПКМ, для сборных стен.Energy Build 35 (5): 472–483

Статья Google Scholar

Hunger M, Entrop AG, Mandilaras I., Brouwers HH, Founti M (2009) Поведение самоуплотняющегося бетона, содержащего микрокапсулированные материалы с фазовым переходом. Цемент Конкр Компос 31: 731–743

Артикул Google Scholar

Хавс Д., Фельдман Д., Бану Д. (1993) Скрытое накопление тепла в строительных материалах.Energy Build 20 (1): 77–86

Статья Google Scholar

Cellat K, Beyhan B, Kazanchi B, Konuklu Y, Paksoy H (2017) Прямое включение бутилстеарата в качестве материала с фазовым переходом в бетон для энергосбережения в зданиях. J Clean Energy Technol. https://doi.org/10.18178/jocet.2017.5.1.345

Статья Google Scholar

Kulkarni P, Muthadhi A (2020) Цементный раствор для аккумулирования тепловой энергии с прямым включением органических и неорганических материалов с фазовым переходом.Innov Infrastruct Solut. https://doi. org/10.1007/s41062-020-00399-4

org/10.1007/s41062-020-00399-4

Статья Google Scholar

Соарес Н., Коста Дж. Дж., Гаспер А. Р., Сантос П. (2013) Обзор систем хранения тепловой энергии скрытого тепла с пассивным PCM с точки зрения энергоэффективности зданий. Energy Build 59: 82–103

Статья Google Scholar

Baetens R, Jelle BP, Gustavsen A (2010) Материалы с фазовым переходом для строительных приложений: современный обзор.Energy Build 42: 1361–1368

Статья Google Scholar

Сакулич А.Р., Бенц Д.П. (2012) Включение материалов с фазовым переходом в цементные системы с помощью мелкого легкого заполнителя. Constr Build Mater 35: 483–490

Статья Google Scholar

Кулкарни П., Мутадхи А. (2020) Улучшение термических и механических свойств легкого бетона с использованием заполнителя N-бутилстеарат / керамзит с алккофином1203.Int J Eng Trans A 33: 1842–1851

Google Scholar

Чжан Ц., Чен И, Ву Л., Ши М. (2011) Температурный отклик кирпичной стены, заполненной материалами с фазовым переходом (PCM), при колебаниях наружных температур. Energy Build 43 (12): 3514–3520

Статья Google Scholar

Sukontasukkul P, Uthaichotirat P, Sangpet T., Sisomphon K, Newlands M, Siripanichgorn A, Chindaprasirt P (2019) Термические свойства легкого бетона с высоким содержанием материалов с фазовым переходом.Constr Build Mater 207 (2019): 431–439

Статья Google Scholar

Rashad AM (2018) Легкий керамзит в качестве строительного материала — обзор. Constr Build Mater 170 (2018): 757–775

Статья Google Scholar

Nepomuceno MCS, Silva PD (2014) Экспериментальная оценка цементных растворов с PCM, введенным через легкий керамзитовый заполнитель.Constr Build Mater 63 (2014): 89–96

Статья Google Scholar

Mathur M, Mathur A (2018) Характеристики бетона при частичной замене alccofine-1203. Int J Eng Res Technol (IJERT) 6 (11). ISSN: 2278-0181

Kulkarni P, Muthadhi A (2020) Заполнитель полиэтиленгликоль-600 / керамзит с алккофином1203 в бетоне. Mater Today Proc. https://doi.org/10.1016/j.matpr.2020.08.324

Статья Google Scholar

Ansari US, Chaudhri IM, Ghuge NP, Phatangre RR (2015) Высокоэффективный бетон с частичной заменой цемента алккофином и летучей золой. Индийский Рес Транс 5 (2): 19–23

Google Scholar

Гупта А.К. (2014) Экспериментальное исследование зависимости прочности бетонного куба и бетонного цилиндра с использованием ультрадисперсного шлака алккофина. Int J Sci Eng Res 5 (5) ISSN: 2259-5518

Patel YH, Patel PJ, Patel HS (2013) Исследование долговечности высокопрочного бетона с использованием алккофина и летучей золы.Int J Adv Eng Res Stud IJAERS 2 (3): 154–157

Google Scholar

Ramakrishnan S, Sanjayan J, Wang X, Alam M, Wilson J (2015) Новый композитный материал с фазовым переходом парафин / вспученный перлит для предотвращения утечки PCM в цементирующих композитах. Appl Energy 157 (2015): 85–94. https://doi.org/10.1016/j.apenergy.2015.08.019

Статья Google Scholar

Прочность

Прочность Прочность Хотя соотношение вода / цементный материал

важный фактор, влияющий на прочность бетона, заполнителя

свойства нельзя игнорировать.Суммарная прочность обычно не является

коэффициент, кроме легкого и высокопрочного бетона. Однако совокупный

характеристики, отличные от прочности, такие как размер, форма, текстура поверхности,

классификация и минералогия, как известно, влияют на прочность бетона по-разному.

градусов.

Однако совокупный

характеристики, отличные от прочности, такие как размер, форма, текстура поверхности,

классификация и минералогия, как известно, влияют на прочность бетона по-разному.

градусов.

Размер:

Максимальный размер крупнозернистого заполнителя с хорошей фракцией данного минералогического состава может иметь два противоположных эффекта на прочность обычного бетона.С такое же содержание и консистенция цемента, бетонные смеси, содержащие больше частицы заполнителя требуют меньше воды для перемешивания, чем частицы, содержащие более мелкие совокупный. Напротив, более крупные агрегаты имеют тенденцию образовывать более слабый переход. зоны, содержащие больше микротрещин. Следовательно, результат этих двух противоположные эффекты при использовании крупных заполнителей незначительны.

Для получения высокопрочного бетона обычно проводится крупнозернистый заполнитель. до максимального размера 19 мм, но требуется дополнительный цемент для дополнительных площадь поверхности.Мелкодисперсный заполнитель обычно может содержать меньше проходящего материала. Сито 300 и 150 мкм из-за более высокого содержания цемента. Пропорционально, количество мелкого заполнителя также должно быть несколько меньше используемого для бетона нормальной прочности.

Форма:

Форма относится к геометрическим характеристикам, таким как круглая, угловая, удлиненные, чешуйчатые и т. д. агрегатные частицы кубической или сферической формы. по форме и правильному минеральному составу идеальны для максимального увеличения бетона сила.Следует избегать использования плоских и удлиненных частиц заполнителя. или, по крайней мере, ограничивается минимум 15 процентами. Эти формы дальше описано в Таблице (1) ниже.

Таблица (1), Классификация формы агрегата, Mindess

| Классификация | Описание | Примеры |

| округлый Нерегулярный Угловой Слоистый Удлиненный Слоистые и продолговатые | Полностью изношена водой или полностью

сформированный по истощению Естественно неправильной формы или частично сформированной потертости и закругленные края Обладает четко очерченными краями, сформированными на пересечение примерно плоских граней Материал небольшой толщины относительно двух других размеров Материал, обычно угловой, в котором Длиназначительно больше, чем у два других измерения Материал значительной длины больше ширины, а ширина значительно больше толщины | Речной или прибрежный гравий; пустыня, побережье и песок, принесенный ветром Гравий прочий; песок или выкопанный кремень Щебень всех типов; осыпь; дробленый шлак Камень слоистый — — |

Бетонные смеси, содержащие грубый текстурированный или измельченный заполнитель, могут

показать несколько более высокую прочность в раннем возрасте, чем соответствующий бетон

содержащий гладкий или естественно выветрившийся агрегат аналогичного минералогического состава. Более прочная физическая связь между заполнителем и гидратированным цементом

Предполагается, что за это отвечает paste. В более позднем возрасте влияние

текстуры поверхности заполнителя по прочности может снизиться. Также с

учитывая содержание цемента, обычно требуется больше воды для перемешивания, чтобы получить

желаемая удобоукладываемость в бетонной смеси, содержащей заполнители с грубой текстурой.

Различные характеристики текстуры поверхности и примеры приведены в таблице.

(2).

Более прочная физическая связь между заполнителем и гидратированным цементом

Предполагается, что за это отвечает paste. В более позднем возрасте влияние

текстуры поверхности заполнителя по прочности может снизиться. Также с

учитывая содержание цемента, обычно требуется больше воды для перемешивания, чтобы получить