Гидрофобные добавки: Гидрофобизирующие добавки — в бетон, ц/п раствор и гипс. Купить в Москве

Гидрофобизирующие добавки — Добавки, придающие специальные свойства

Гидрофобизирующие добавки

Гидрофобизирующие добавки — это вещества, придающие стенкам пор и капилляров в бетоне гидрофобные (водоотталкивающие) свойства.

Гидрофобизирующие добавки, к числу которых принадлежат многие органические вещества с резкой ассиметриеи в строении их молекул, вводят в бетонные и растворные смеси с целью:

— уменьшения смачивания стенок пор и капилляров, а также поверхности изделий;

— воздухововлечения или газообразования, сопровождающегося гидрофобизацией образующихся газовых полостей;

— повышения связности и подвижности бетонной смеси, происходящего за счет равномерно распределенных в ней пузырьков воздуха или газа.

Придание бетонам и растворам водоотталкивающих свойств с применением гидрофобизирующих добавок наиболее эффективно в тонкостенных элементах конструкций полов, облицовок резервуаров, лотков, а также при необходимости исключить возможность взаимодействия жидкостей с цементом и при высоких гигиенических требованиях к покрытию полов, резервуаров и других поверхностей, увлажнение которых нежелательно по технологическим или гигиеническим соображениям.

В зависимости от эффекта действия гидрофобизирующие добавки разделены на три группы.

– Стеарат кальция (Stavinor Ca PSE). Гидрофобный агент с большой удельной поверхностью для штукатурных растворов. Дозировка — 0,2… 1,0% массы цемента. Производитель: ЗАО «Еврохим». – Гидрофоб Е (HIDROFOB E). Гидрофобный агент для строительных растворов. Обладает пластифицирующим действием. Молочно-желтая или желтая жидкость. Дозировка для цементных растворов – 3% массы цемента; для известково-цементных растворов – 4…5% массы вяжущего; для известковых растворов – 7… 10% массы вяжущего. Производитель: Фирма ТКК (Словения). – Сементол Е (Cementol E). Гидрофобизатор для строительных растворов с пластифицирующим действием. Дозировка для цементных растворов — 3% массы цемента; для известково-цементных растворов — 3…5% массы вяжущего; для известковых растворов – 7… 10% массы вяжущего. Производитель: Фирма ТКК (Словения). – Зикалайт (Sikalite). Гидрофобная добавка для строительных растворов. Бежевый порошок, который еле-дут предварительно смешивать с сухой смесью цемента и песка.

Полигидросилоксаны и другие добавки, используемые как гидрофобизаторы II группы, должны снижать водопог-лощение бетона в 2…4,9 раза (через 28 сут испытания).

III группа

– Сернокислые соли пеназолинов ССП. Водный раствор от светло-желтого до светло-коричневого цвета, имеет водородный показатель рН = 7, снижает поверхностное натяжение. – Этилсиликонат натрия ГКЖ-10 и метилсиликонат натрия ГКЖ-11. Прозрачные жидкости от бледно-желтого до коричневого цвета.

Механизм действия гидрофобизиру,ющих добавок состоит в том, что они при контакте с продуктами гидратации цемента осаждаются в виде мельчайших капелек на стенках мелких пор и капилляров, образуя гидрофобные покрытия. В результате этого возникает контакт, имеющий обратный угол, при котором силы поверхностного натяжения выталкивают воду из пор.

В результате этого возникает контакт, имеющий обратный угол, при котором силы поверхностного натяжения выталкивают воду из пор.

Применение гидрофобизирующих добавок в цементных системах способствует формированию плотной и однородной структуры. Это выражается в уменьшении количества и размеров макропор (радиус пор менее 10 мкм), а также в их более равномерном распределении в массе цементного камня. Количество макропор в цементных системах с добавками в 2…4 раза меньше, чем в бездобавочных системах. Макропоры, как правило, замкнутые, имеют правильные окружные формы с ровными краями. Их размеры находятся в пределах от 0,5 до 0,05 мм с преобладанием пор размером 0,1 мм.

Гидрофобизирующие добавки способствуют модифицированию продуктов гидратации цемента. Исследованиями установлено, что использование комплексных рргано-мине-ральных добавок КОМД-С приводит к увеличению количества гелеобразных волокнистых и тонкоигольчатых гидросиликатов кальция среди гидратных продуктов, в результате чего дисперсность структуры цементного камня повышается и она становится более однородной.

При использовании гидрофобизирующих добавок для устройства полов и стен важно определить, не будут ли они препятствовать сцеплению с применяемыми покрытиями, клеящими составами или штукатуркой.

Содержание добавок в бетонах и растворах не должно превышать указанных величин, так как их использование в большем количестве, чем рекомендуется, может вызвать уменьшение плотности, прочности и водостойкости. Плохое и недостаточное перемешивание бетонных смесей с гидрофо-бизирующими добавками также может привести к снижению водоотталкивающих свойств бетона.

Читать далее:

Полимерные добавки

Биоцидные добавки

Выбор противоморозных добавок

Механизм противоморозного действия

Противоморозные добавки

Гидрофобные добавки для бетона

Какой гидрофобизатор для бетона лучше? Рассматриваем их назначение и основные характеристики

Обрабатываем стены гидрофобизатором

«Вопрос в блоге: Кто сносил несущие стены, какие там бывают подвохи? И какая нужна разрешительная документация?»

Всем читателям большой привет и поздравление с Крещением!

Вообще-то, все кто хотя бы немного разбирается в строительстве, прекрасно понимают важность защиты бетона от промокания. Немного похожий вопрос затронут в предыдущей статье, так что, кому интересно – пожалуйте сюда…

Немного похожий вопрос затронут в предыдущей статье, так что, кому интересно – пожалуйте сюда…

Актуальная проблема: вода, проникающая в поры бетона летом, образует на поверхности не эстетичные солевые разводы, изменяя цвет. А зимой замерзает и увеличиваясь в объёме (до 12%), производит деструкцию* (какими умными словами разбрасываюсь).

*Деструкция – разрушение (рассыпание, разрыв).

Разбераемся в понятиях и характеристиках

Состав воды, с небес текущий, отнюдь не идеален. Это раствор, в котором в разной концентрации присутствуют такие «агрессивные ингредиенты», как оксиды азота, серы, углерода, фосфора, а также хлора, аммиака и пр. По сути — это кислотный раствор, понемногу, но регулярно расширяющий поры бетона. Они в свою очередь со временем создают трещины, раковины, сколы, и наконец главную беду – потерю прочности.

Для противодействия этому, используется гидрофобизация, то есть — снижение способности материала впитывать водные растворы. Думаю, понятно сказано! Об этом и поговорим. Предлагаемая тема – гидрофобизатор для бетона: какой лучше и практичней в эксплуатации?

Предлагаемая тема – гидрофобизатор для бетона: какой лучше и практичней в эксплуатации?

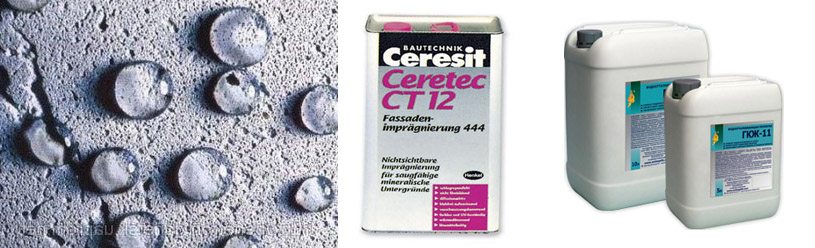

Посмотрите на это фото. Думаю вполне ясно, какая из половин обработана.

Разница не обработанной и обработанной гидрофобизатором поверхности

Поскольку потребность защиты бетона необходима, возникает вопрос выбора лучшего «секьюрити». Гидрофобизатор представляет пропитку, которая проникая в поверхностный слой и заполняя поры и капилляры, не позволяет влаге просачиваться в толщу бетона, удерживая её на поверхности. Причём (и это, несомненно, важно), сохраняется способность паропроницаемости.

«Пути, которыми влага будет достигать поверхности бетона, могут быть разными. Это дожди, грунтовые воды, постоянная влажная среда (типа автомойки), отсутствие или нарушение защитной гидроизоляции и т.п.».

«Полезности» гидрофобизации бетона:

- Устойчивая защита от влажных осадков и выветривания;

- Стойкость к морозу и коррозии;

- Стойкость к щелочи и кислоте;

- Защита от грибка и плесени;

- Увеличение прочности бетона;

- Сохранение однородного внешнего вида

Какие бывают «пропитки» по составу:

Условно, гидрофобизаторы делятся на две группы:

- На водной основе;

- На кремнийорганической (силиконовой) основе.

Способы нанесения

Способы применения гидрофобизатора

Объёмный. Вводится как добавка в процессе изготовления бетонного раствора.

Поверхностный. Наносится на внешнюю поверхность. Гидрофобизирующей пропиткой может обрабатываться вся площадь, или только те участки, которые будут непосредственно контактировать с влажной средой.

«Максимальный гидрофобный эффект достигается комбинированным (объёмно-поверхностным) способом нанесения. Однако существенное удорожание делает этот процесс, не всегда возможным».

Рассмотрим подробнее некоторые из широко представленных на строительном рынке, но конечно же — не все.

Часто применяемые марки

Аквасил. Отечественный препарат в виде концентрата. По заверению производителей отличается особой эффективностью и экономичностью. Имеет пониженное содержание щелочи. Выпускается как для поверхностного, так и объёмного применения. Срок службы (период эффекта гидрофобизации) – 10 лет.

Аквасил снижает водопоглощение для бетона в 10-15 раз, для кирпича – в 20-40 раз, для искусственного камня в 12-18 раз.

Повышает прочность бетона (при объёмном применении) на 30%. Исключает появление «высолов» и потемнений.

Расход: — при объёмной гидрофобизации, вводится с водой, в объёме 0,5% от массы цементного раствора;

— при поверхностной, растворяется с водой согласно инструкции, в зависимости от гигроскопичности (пористости) материала от 0,25 до 0,5 литра на 1 квадратный метр обрабатываемой площади.

Типром. Отечественный препарат на кремнийорганической основе. Несколько разновидностей предназначенных для разных материалов и обладающие разной глубиной впитывания в капиллярно-пористую структуру материала. Концентрат, как в виде добавок в бетонный раствор, так и для наружной пропитки.

Декларируемый срок службы – не менее 10 лет. Водопроницаемость (в зависимости от модификации Типрома), от 50 до 120 мм водяного столба. Обладает повышенной грязезащитной функцией, отлично справляется с защитой кирпича от высолов.

Расход: От 150 до 400 мл (исходя из пористости поверхности) на 1 квадратный метр площади.

«Пористость материала косвенно определяется с помощью разбрызгивания на поверхность обычной воды. Если через 2-3 минуты, капли впитываются полностью, то поверхность не считается мелкопористой».

Кристаллизол. Ещё один отечественный препарат. Гидрофобное покрытие для бетона на водной основе. В качестве основного «ингредиента», используется метилсиликон. Выпускается в виде жидкого концентрата в п/э упаковке ёмкостью 1 литр.

По заявлению производителей, обладает отличной химической стойкостью к агрессивным атмосферным катаклизмам. Не препятствует испарениям влаги, появлению грибковой плесени, сохраняет естественный цвет и фактуру обработанной поверхности. Не горюч.

Расход: 1 л концентрата после разведения водой, в идеальных условиях позволяет обработать до 155 квадратных метров поверхности.

Церезит. Из импортных препаратов отмечу всем известный Ceresit. В том числе, для наружной обработки Ceresit СТ 10,11,12. Однако в качестве «чистого» препарата, используется СТ 13. Кстати, его можно вводить и путём инъекций (через шпуры*).

Кстати, его можно вводить и путём инъекций (через шпуры*).

*Шпура — искусственное углубление цилиндрической формы.

Для выполнения объёмной гидрофобизации, применяют Ceresit СО 81.

… относительно вариантов изготовления гидрофобных препаратов своими руками. Некоторые умельцы предлагают использовать синтетические смолы, хозяйственное мыло и прочие основы. Не рекомендую. Время потратите, а результат — более чем сомнительный. Покупайте проверенные средства с хорошей репутацией. Особое внимание к марке и отзывам.

«Главное — выбирайте пропитку в соответствии с текущим качеством и типом поверхности. То, что отлично для бетона, может быть посредственно, для газобетона и т.д. Если увлажнение поверхности происходит достаточно редко, то нерационально тратить деньги на дорогую «мощную» пропитку. Вот Вам основной принцип выбора лучшей защиты для бетона и ответ на вопрос, поставленный в начале статьи»!

Анекдот: Вопрос в блоге: Чем кормить таджиков-штукатуров? Есть для них какой-нибудь сухой корм?

Чтобы не пропустить выход новых статей, рекомендую подписаться на новости, а также не забудьте познакомить с блогом друзей! Всем успехов и удачи, пока!

Цитата мудрости: Когда человек приходит в гости, он тратит время хозяев, а не своё.

postroibanu.ru

Гидрофобные добавки в бетон

Бетон превосходный строительный материал, которому присущи многочисленные положительные свойства, Но эти качества значительно будут снижены, если не использовать специально разработанные для сохранения всех параметров, которыми должен обладать высококачественный бетон, добавки.

Особенно ухудшает свойства бетонов повышенная среда влажности. Влага, которая имеет возможность проникать внутрь, будет действовать на него разрушительно.

Поэтому бетон, используемый для сооружения ответственных объектов должен содержать сберегающие его свойства добавки. Такие добавки называются гидрофобизирующими добавками или гидроизоляционными пропитывающими средствами.

Гидрофобизирующие химические компоненты, содержащиеся в добавках, придают бетонам уникальное свойство – гидрофобную водоотталкивающую особенность.

Без таких добавок невозможно удаление излишнего воздуха для улучшения связки бетонного раствора. Гидрофобные компоненты в добавках позволяют использовать бетон для строительства сооружений и прочих обустройств, находящихся в постоянно влажной среде.

Гидрофобные компоненты в добавках позволяют использовать бетон для строительства сооружений и прочих обустройств, находящихся в постоянно влажной среде.

Среднюю потребность в подобных добавках определяется с учётом вида и группы гидрофобных добавок, но, как правило, их добавка составляет не более 2% от общей массы бетонного раствора.

Гидрофобизирующие добавки производятся в самих разнообразных видах; гранулы, в виде сыпучих порошков и пр. Это продукт нефтехимической промышленности – полимеры, имеющие способность водоотталкивания, и обеспечивать эффективную смешиваемость цемента с прочими компонентами образующих бетон.

К первой группе Гидрофобизирующих добавок относятся такие, в которых содержатся ─- полимеры; фенилэтоксисилоксан, пластил, гидробетон и алюмометилсиликонат. Эти добавки способны снижать водопоглощение больше в пять раз.

Во вторую группу входят добавки, которые уменьшают поглощение воды уже 3-4 раза, и к ним относятся: закалит, стеарат цинка, полигидросилоксаны и другие.

Третья группа добавок содержит этилсиликонат натрия, сернокислую соль. Здесь общее водопоглощение снижается уже, где то в 1,4-1,9 раза.

Третья группа добавок включает сернокислые соли, этилсиликонат натрия и другие снижающие общее водопоглощение примерно в 1,4-1,9 раз.

Существует ещё так называемая кремнийорганическая добавка, которая производится в виде специальной жидкости. Её применение так же существенно улучшает защищённость бетона от влаги и во многом способствует наличию высокого качества для бетонных растворов для различных областей применения.

Добавлять такую добавку следует в строго определённом технологией количестве.

Свойство вышеперечисленных гидрофобизирующих полимерных добавок их воздействие на бетонные растворы, заключено в том, что при приготовлении раствора эти добавки оседают мелкими капельками на стенках пор и капилляр.

Благодаря этому процессу проникающей гидроизоляции происходит образование гидрофобного защитного слоя. При этом происходит своеобразный контакт, при котором будет вода, будет выталкиваться из существующих пор, благодаря силам поверхностного напряжения на бетоне.

Добавки, содержащие гидрофобизирующие полимерные элементы, способствуют однородности сопровождающей плотность и эффективность структуры бетона. При этом уменьшается количество пор и микропор в монолитной структуре бетонов, в 2-4 раза.

aquavis.ru

Гидрофобизирующие добавки для бетона

В некоторых ситуациях требуется придать бетонной смеси и/или готовому бетону некоторые специальные свойства, которые в большинстве случаев не требуются. К таким свойствам можно отнести, гидрофобность или способность длительное время сохранять подвижность бетонной смеси.

Гидрофобизирующие добавки

Такие добавки придают стенкам пор гидрофобные свойства, т. е. стенки становятся водоотталкивающими. К гидрофобизирующим добавкам относятся многие органические вещества с высокой ассиметрией в строении молекул.

Эти добавки вводят в бетонную смесь с целью:

- снизить влажность у стенок капилляров и пор, а вместе с ним и у самих изделий;

- газообразования и воздухововлечения в бетонную смесь для образования пор с гидрофобными стенками;

- равномерного распределения пузырьков газа или воздуха для увеличения подвижности и связности бетонной смеси.

Придание гидрофобизирующих свойств бетонным изделиям чаще всего применяется при изготовлении тонкостенных элементов, так как именно для таких изделий использование гидрофобизирующих добавок наиболее эффективно.

При эксплуатации строительных конструкций, увлажнение некоторых бетонных изделий нежелательно по гигиеническим или технологическим причинам.

Добавки используют для изготовления элементов пола, облицовок лотков и резервуаров. Еще их используют в ситуациях, когда необходимо исключить взаимодействия цемента с водой, а так же при высоких гигиенических требованиях к покрытию резервуаров, полов и других поверхностей.

I группа гидрофобизирующих добавок

Согласно требованиям, гидрофобизирующие добавки первой группы должны снижать водопоглощение готового бетона в 5 раз, спустя 28 суток после укладки бетонной смеси.

Фенилэтоксисилоксан 113-63. Представляет собой прозрачную жидкость, которая нерастворима в воде и образует эмульсию. Использование данной добавки позволяет долго сохранять подвижность бетонной смеси, но при этом снижается прочность готового бетонного изделия, о чем нужно всегда помнить. При использовании данной добавки, не рекомендуется применять тепловлажностную обработку для готового изделия.

При использовании данной добавки, не рекомендуется применять тепловлажностную обработку для готового изделия.

Алюмометилсиликонат натрия или АМСР-3. Представляет собой желтую или бесцветную жидкость, которая легко растворяется в воде. Данная добавка получается путем взаимодействия алюминия и метилсиликоната натрия.

ПластИЛ. Представляет собой порошок, который вводят в бетонную смесь для придания ей гидрофобных свойств. Так же «пластил» позволяет увеличить пластичность бетонной смеси, ее жизнеспособность и снизить расслаиваемость. Эта добавка не содержит хлоридов, которые способны вызвать коррозию арматуры, поэтому она отлично подходит при возведении изделий из железобетона. Чаще всего данную добавку используют в бетонных смесях, приготовленных на портландцементе или шлакопортландцементе. Рекомендуемая дозировка — 1,5% от массы цемента.

Олеат натрия. Это активный гидрофобный агент, который представляет собой порошок, подходящий для бетонов и растворов. Рекомендуемая дозировка — от 0,05% до 0,6% от массы цемента.

Зикагард-702 В-Аквафоб. Представляет собой желтую жидкость с плотностью 0,9 кг/литр. Это концентрат силиконовой эмульсии, который разбавляют водой для того чтобы использовать в качестве водоотталкивающей пропитки с отличной проникающей способностью. Расход пропитки зависит от пористости основания и составляет около 0,15 кг/м2. При использовании, рекомендует наносить в 2 или 3 слоя.

II группа гидрофобизирующих добавок

КОМД-С. Представляет собой комплексную добавку, состоящую как из органических, так и из минеральных веществ. Состоит добавка из прямой эмульсии соапстока растительных масел и водного раствора нитрита натрия и сульфидно-дрожжевой бражки. Хорошо растворяется в воде и увеличивает пластичность бетонной смеси на 35-45%.

Стеарат цинка. Гидрофобная добавка с продленным эффектом действия при использовании в штукатурных растворах. Так же обладает альгицидным воздействием, т. е. препятствует образованию водорослей на поверхности бетонного камня. Рекомендуемая дозировка — от 0,1% до 1% от массы цемента.

Рекомендуемая дозировка — от 0,1% до 1% от массы цемента.

Стеарат кальция. Гидрофобная добавка с продленным эффектом действия при использовании в штукатурных растворах. Так же обладает альгицидным воздействием, т. е. препятствует образованию водорослей на поверхности бетонного камня. Рекомендуемая дозировка — от 0,2% до 1% от массы цемента.

Гидрофоб Е. Специальный гидрофобный агент для строительных растворов. Представляет собой желтую или молочно-желтую жидкость. Так же обладает пластифицирующим воздействием. Рекомендуемая дозировка для цементных растворов — 3% от массы цемента, для известковых растворов — от 7% до 10 % массы вяжущего вещества, а для известково-цементных растворов — от 4% до 5% от массы вяжущего вещества.

beton-cement-ru.ru

Гидрофобизатор для бетона или как сделать бетон лучше

Развитие современных технологий привело к возникновению на современном рынке новых строительных материалов, которые представляют собой усовершенствованную классическую продукцию. Например, повысить срок эксплуатации, уровень прочности и надежность бетонных растворов позволяет такая добавка, как жидкий, пастообразный и даже порошковый гидрофобизатор для бетона – какой лучше мы попытаемся выяснить в рамках представленной статьи.

Например, повысить срок эксплуатации, уровень прочности и надежность бетонных растворов позволяет такая добавка, как жидкий, пастообразный и даже порошковый гидрофобизатор для бетона – какой лучше мы попытаемся выяснить в рамках представленной статьи.

Пример впитываемости поверхности до и после обработки

Что такое гидрофобизатор

Гидрофобная добавка в бетон – пропитка, представляющая собой вяжущее вещество органического происхождения. Нанесенное на поверхность своими руками данное вещество создает плотную защитную пленку, которая надежно запирает поры на поверхности, не допуская проникновения влаги в самую толщу материала.

Кроме того, что с помощью данного рода добавок обрабатываются бетонные поверхности любого типа. Гидрофобизатором может быть обработана черепица, керамическая облицовка, древесина, природный и искусственный камень и др.

Обратите внимание! Современные производители выпускают огромное количество узкоспециализированных составов, предназначенных для разного типа поверхностей.

Каждый из таких продуктов наделяется своими химическими, гидродинамическими, деформационными и иными свойствами.

Стоимость гидрофобных добавок

Цена на добавки и пропитки такого рода — это параметр, напрямую зависящий от следующих факторов:

Гидрофобизация

Впитываемость поверхности

Гидрофобизация бетонных поверхностей – это процесс, происходящий на молекулярном уровне.

Данный процесс связан с:

- Исчезновение процессов разрушения;

- Исчезновение процессов коррозии;

- Невозможность нанесения на поверхность граффити, которые могут изуродовать облик фасада строения;

- Экономия составов для создания лакокрасочных покрытий и грунтовок;

- Сохранения свойства паропроницаемости материала;

- Ослабления водопритягивающего эффекта, что оказывает положительное воздействие на параметры влагопроницаемости;

- Упрощение производства гидроизоляционных работ.

Поверхности, прошедшие процесс гидрофобизации, могут сохранять свои положительные характеристики в течение периода в 30 лет. А при глубинной пропитке гидрофобный бетон сохраняет свои свойства пока не окончится срок эксплуатации всей конструкции.

Виды процесса гидрофобизации

Гидрофобные добавки для бетона изготавливаются на основе из силиконовых или кремнийорганических соединений, которые способны растворяться в воде или органических веществах. Данные средства могут быть добавлены как в процессе создания самого раствора, так и нанесены непосредственно на готовую поверхность.

Существуют два основных вида процесса гидрофобизации:

Совет. Поверхностное нанесение следует производить с помощью валика, кисти или распылителя, работающего под давлением.

Поверхностное нанесение следует производить с помощью валика, кисти или распылителя, работающего под давлением.

Процесс нанесения покрытия

Обратите внимание! Для создания этих самых отверстий или для производства иной механической обработки бетонных конструкций могут быть применены такие методы, как резка железобетона алмазными кругами и алмазное бурение отверстий в бетоне.

На фото – пример гидрофобизаторов

Максимальных гидрофобных свойств материала можно достичь методом комбинирования или поверхностно-объемной обработкой. Инструкция данного метода оговаривает необходимость создать гидрофобное покрытие для бетона на конструкции из гидрофобного раствора. Но высокая цена реализации делает его применение целесообразным не во всех случаях.

Высокий уровень влагостойкости и долговечность бетонных конструкций достигается за счет:

- Повышения устойчивости к колебаниям температурного режима;

- Невозможность процесса замерзания влаги, находящейся в самой толще раствора, и дальнейшего ее расширения, влекущего за собой разрыв или растрескивание бетона;

- Увеличение уровня прочности бетонного материала;

- Улучшение антикоррозийных характеристик;

- Изменение самой структуры бетонного раствора;

- Препятствие возникновению высолов на поверхности конструкции.

В заключение

Процесс поверхностной обработки

Своевременная обработка конструкции позволит избежать множества негативны процессов, влекущих за собой разрушение изделий из бетона. Главное, чтобы пропитка была подобрана правильно в соответствии с типом поверхности, так, к примеру, для газоблочной кладки следует применять гидрофобизатор для газобетона.

А узнать еще больше о том, сколько положительных качеств несут бетонным конструкциям гидрофобные добавки вы сможете, посмотрев видео в этой статье.

rusbetonplus.ru

Гидрофобизирующие добавки, пропитка, состав, добавки для защиты бетона

Содержание статьи

Актуальной проблемой при использовании бетона и кирпича является их гидроизоляционное покрытие. Это связано с деструктивным влиянием влаги на строительные объекты и материалы. Перепады во влажности воздуха, повышенное, или пониженное содержание воды и ее паров в окружающей среде могут привести к ряду нежелательных последствий.

К ним относятся:

- Нарушение структуры материала

- Снижение его прочности

- Высаливание, и как следствие ухудшение внешнего вида строения

- Ухудшение термоизоляции здания

- Грибковое заражение. Плесневые грибы, выделяя органические кислоты, интенсифицируют процессы разрушения бетонных конструкций, а также вызывают аллергические реакции у людей и животных, повышают их восприимчивость к вирусным и бактериальным заболеваниям, и распространяют свои споры внутри помещения, приводя к порче продуктов питания и мебели

Разрушение бетона влагой

Бетон и кирпич характеризуются высокой пористостью, вследствие чего вода легко проникает внутрь за счет действия капиллярных сил.

Негативное воздействие влаги на строительные конструкции носит двоякий характер.

- Непосредственное влияние воды на прочность строительных материалов. Попавшая в бетон вода при снижении температуры расширяется, давление внутри бетонных конструкций при этом может достигать 200 МПа.

Из-за этого в глубоких слоях бетона образуются микротрещины, что ведет к снижению прочности строительных материалов. Кроме того, нарушения в структуре бетона приводят к проникновению влаги внутрь сооружений, оказывая разрушительное действие уже на штукатурку и декоративные элементы.

Из-за этого в глубоких слоях бетона образуются микротрещины, что ведет к снижению прочности строительных материалов. Кроме того, нарушения в структуре бетона приводят к проникновению влаги внутрь сооружений, оказывая разрушительное действие уже на штукатурку и декоративные элементы. - Влияние растворенных в оде солей на бетон. Хлориды и сульфаты реагируют с гидроксидом кальция и алюминатами бетона, что приводит к образованию крупных кристаллов сложного состава. Это повышает кристаллизационное давление внутри бетона, и, следовательно, снижает его прочность. Водно-солевая коррозия также разрушительна для лакокрасочных покрытий: из-за нее происходит вымывания пигментов и разрушение слоя краски, что снижает атмосферостойкость конструкций и ухудшает их внешний вид.

Гидрофобизирующая пропитка

Защиту от влаги целесообразно предусмотреть еще на стадии проектирования строительных конструкций и создания цементных смесей. Однако далеко не всегда этого удается достичь. В практике для усиления строительных композиционных материалов используют армирование на основе стекло-, арамидных и углеродных волокон.

В практике для усиления строительных композиционных материалов используют армирование на основе стекло-, арамидных и углеродных волокон.

Следует отметить, что арамидные волокна имеют недостаточную прочность на сжатие, а стеклянные — относительно низкий модуль упругости, что ограничивает их применение.

Углеродные волокна обладают повышенными параметрами физико-механических характеристик:

- высокой прочностью на растяжение,

- сжатие,

- модулем упругости, близким к стали и в последнее время нашли успешное применение.

Тем не менее, более эффективными считаются методы гидрофобизации бетона.

Существуют два подхода для придания бетону гидрофобизирующих свойств:

- Способы, изменяющие структуру бетона

- Методы, сохраняющие эту структуру

Ко второй группе относится и пропитка (инъекция) бетона гидрофобизирующими добавками, примером которых могут служить водные дисперсии эпоксидных смол.

Критериями эффективности гидрофобизирующих свойств бетона являются:

- Способность поглощать влагу

- Действие капиллярных сил

- Впитывание гидрофобизирующих составов

- Изменение краевого угла смачивания

- Проникновение паров воды

- Стабильность гидрофобизирующего эффекта

В настоящее время производители гидрофобизирующих составов для бетона предоставляют потребителю широкий ассортимент своей продукции.

При выборе гидрофобизирующих добавок следует учитывать следующие факторы:

- Экономичность

- Технологичность и возможность механизации процесса нанесения

- Опыт использования на аналогичных объектах

- Стабильность материала при эксплуатации

- Возможность использования с другими изоляторами

- Устойчивость к химическим, биологическим, радиационным факторам

- Степень сцепления с защищаемой поверхностью

- Взаимодействие с вышележащим слоем

К новому поколению водно-дисперсионных систем с гидрофобизирующими свойствами относятся составы на основе эпоксидных смол.

Гидрофобизирующие добавки на основе эпоксидных смол

Водные эмульсии эпоксидных смол представляют собой гидрофобизирующие жидкости низкой вязкости. Их дисперсия состоит из ультрамикроэмульсии (с размером частиц от 1 до 10 нм) и макроэмульсии (с частицами около 100нм), что позволяет проникать этим составам в микротрещины и самые мелкие поры цементного камня.

Другой характеристикой этих гидрофобизирующих добавок является их безусадочность, что позволяет минимизировать и устранить дефекты бетонных конструкций, полученные из-за водно-солевой коррозии.

Чтобы повысить качество эпоксидных дисперсий в них добавляют различные модификаторы, которые главным образом увеличивают механическую прочность гидрофобизирующих составов.

Гидрофобизирующий состав:

- Алкоксисиланы

- Эластомеры

- Каучуки

- Фуллерены

- Нанотрубки

- Наноалмазы

Жизнеспособность гидрофобизирующих эпоксидных добавок в значительной мере зависит от их состава и колеблется от 20 до 100 минут. Максимальный предел рабочих вязкостей опытных композиций достигает ~40-50 Па с.

Максимальный предел рабочих вязкостей опытных композиций достигает ~40-50 Па с.

Время жизнеспособности, твердость, степень адгезии и время отвердевания могут меняться за счет внедрения вышеперечисленных модификаторов. Кроме того, способность пленок к поглощению влаги при экспозиции их в условиях повышенной влажности более 180 ч в после обработки гидрофобизирующим составом снижается до 2-2,5 %, по сравнению с 3,6 % без них.

Аддуктовый отвердитель

Для оценки эффективности гидрофобизирующих добавок на основе эпоксидных смол необходимо знать время их застывания. Оно зависит от вида отвердителя и от его концентрации. Показателями процесса отвердевания являются содержания гель-фракции и время полной стабилизации системы.

Содержание нерастворимой фракции после 2 суток применения эпоксидного гидрофобизирующего состава может варьировать от 45-75%, а время полной стабилизации колебаться от 7 до 12 суток в зависимости от применяемого отвердителя.

Современные спектрофотометрические методы исследования позволяют оценить степень отвердевания гидрофобизирующих составов на основе эпоксидных смол. Такой анализ базируется на том, что эпоксигруппа имеет максимум поглощения в области 910 нм, следовательно, высота пика и площадь под ним могут дать количественную оценку процессу отвердевания опытных образцов с большой точностью.

Такой анализ базируется на том, что эпоксигруппа имеет максимум поглощения в области 910 нм, следовательно, высота пика и площадь под ним могут дать количественную оценку процессу отвердевания опытных образцов с большой точностью.

Конечная твердость гидрофобизирующих эпоксидных композиций составляет 0,29-0,38 отн.ед., и также, как и время стабилизации определяется главным образом отвердителем.

Общепринято, что формирование полимерной сетки из мономеров эпоксидной смолы происходит за счет разрушения химических связей в циклической структуре мономера, что приводит к отвердеванию смолы. В случае же введения в эту систему аддуктового отвердителя, по-видимому, запускается еще одни процесс. Что это за реакции пока неизвестно, но можно с уверенностью сказать, что этот процесс связан с поглощением тепла, которое выделяется при деструкции эпоксидных циклов.

Аддуктовые (т.е. добавочные) отвердители также определяют такие важные свойства гидрофобизирующих составов, как прочность образованной пленки, адгезия с бетоном, влагоемкость и гидрофобность. Их применение приводит к увеличению прочности гидрофобизирующих пленок почти в 4 раза, прочности – в 1,5 раза, адгезии с бетонной подложкой – в 1,7 раза. При сочетании в эпоксидных композициях нанокристаллических структур и аддуктовыхие отвердителей наблюдается снижение влагоемкости материалов с практически полным ее нивелированием в течение нескольких суток.

Их применение приводит к увеличению прочности гидрофобизирующих пленок почти в 4 раза, прочности – в 1,5 раза, адгезии с бетонной подложкой – в 1,7 раза. При сочетании в эпоксидных композициях нанокристаллических структур и аддуктовыхие отвердителей наблюдается снижение влагоемкости материалов с практически полным ее нивелированием в течение нескольких суток.

Таким образом, применение гидрофобизирующих составов на основе эпоксидных смол, модифицированных аддуктовыми отвердителями, решает целый спектр проблем, связанных с защитой строительных конструкции от действия избыточных количеств воды.

Гидрофобизирующие добавки в бетон

Таблица. Показатели основного эффекта действия и критерии эффективности добавок.

| Классы и подклассы добавок | Основной эффект действия добавок в смесях, бетонах и растворах | Показатель основного эффекта действия добавок | Критерий эффективности добавок | Возможные дополнительные эффекты действия добавок |

|---|---|---|---|---|

| 1 Добавки, регулирующие свойства бетонных и растворных смесей | ||||

1. 1 Пластифицирующие 1.1.1 Суперпластифицирующие 1 Пластифицирующие 1.1.1 Суперпластифицирующие |

Увеличение подвижности (при снижении прочности бетона и раствора не более чем на 5 %): | Замедление схватывания смесей и твердения бетонов и растворов в ранние сроки; увеличение расслаиваемости смесей; воздухововлечение; повышение деформаций усадки и ползучести бетонов и растворов | ||

| — бетонной смеси | От П1 (ОК = 2÷4 см) до П5 | |||

| — растворной смеси | От Пк1 (Пк = 2-4 см) до Пк4 | |||

| 1.1.2 Пластифицирующие | Пластификация смесей | Увеличение подвижности (при снижении прочности бетона и раствора не более чем на 5 %): | ||

| — бетонной смеси | От П1 (ОК = 2÷4 см) до П2-П4 | |||

| — растворной смеси | От Пк1 (Пк = 2 — 4 см) до Пк2 — Пк3 | |||

1. 2 Водоредуцирующие 1.2.1 Суперводоредуцирующие 2 Водоредуцирующие 1.2.1 Суперводоредуцирующие |

Снижение водопотребности смесей | Уменьшение количества воды затворения | Более 20 % | Снижение расслаиваемости смесей и проницаемости бетонов и растворов; повышение прочности, морозостойкости и коррозионной стойкости, снижение деформаций усадки и ползучести бетонов и растворов |

| 1.2.2 Водоредуцирующие | От 7 % до 20 % | |||

| 1.3 Стабилизирующие | Снижение расслаиваемости смесей | Снижение раствороотделения и/или водоотделения смесей | В 2 раза и более | Повышение водоудерживающей способности и однородности, улучшение перекачиваемости, замедление схватывания, изменение удобоукладываемости смесей; повышение однородности, замедление твердения бетонов и растворов |

| 1.4 Регулирующие сохраняемость подвижности | Изменение времени сохраняемости подвижности смесей | Увеличение или снижение времени сохраняемости первоначальной подвижности смесей | В 1,5 раза и более | Изменение кинетики нарастания прочности и тепловыделения бетонов и растворов; образование высолов |

1. 5 Увеличивающие воздухо- (газо) содержание Воздухововлекающие, газообразующие, пенообразующие 5 Увеличивающие воздухо- (газо) содержание Воздухововлекающие, газообразующие, пенообразующие |

Вовлечение воздуха, газовыделение | Увеличение объема воздуха (газа) в смесях тяжелых и мелкозернистых бетонов и растворов | На 2%-6% | Изменение подвижности, снижение расслаиваемости смесей; повышение коррозионной стойкости и морозостойкости, изменение водопоглощения и водонепроницаемости, снижение прочности бетонов; снижение плотности и теплопроводности легких и ячеистых бетонов |

| Обеспечение требуемого объема вовлеченного воздуха (выделившегося газа) в смесях легких конструкционных бетонов | От 1,5 до 6 % | |||

| Потери вовлеченного воздуха (выделившегося газа) от его общего количества | ≤ 10% | |||

| Обеспечение требуемого объема вовлеченного воздуха в смесях легких конструкционно-теплоизоляционных и теплоизоляционных бетонов | Свыше 6 % до 30 % | |||

| Потери вовлеченного воздуха от его общего количества | < 20 % | |||

| Обеспечение требуемого объема вовлеченного воздуха (выделившегося газа) в ячеистобетонных смесях | От 15% до 90% | |||

| Обеспечение значения коэффициента использования порообразующей добавки | ≥ 0,7 | |||

| 2 Добавки, регулирующие свойства бетонов и растворов | ||||

2. 1 Регулирующие кинетику твердения 1 Регулирующие кинетику твердения |

Повышение электропроводности смесей, бетонов и растворов; увеличение скорости тепловыделения бетонов и растворов; образование высолов | |||

| 2.1.1 Ускорители | Ускорение процесса твердения бетонов и растворов | Увеличение прочности бетонов и растворов: | ||

| — в возрасте 1 сут нормального твердения | На 30 % и более | |||

| — после тепловлажностной обработки | На 20 % и более | |||

| 2.1.2 Замедлители | Замедление процесса твердения бетонов и растворов | Снижение прочности бетонов и растворов в возрасте 1, 2 или 3 сут нормального твердения при снижении прочности в возрасте 28 сут не более чем на 5 % | На 30 % и более | Повышение подвижности смеси и ее сохраняемости; снижение скорости тепловыделения бетонов и растворов |

2. 2 Повышающие прочность 2 Повышающие прочность |

Повышение прочности бетонов и растворов в проектном возрасте | Увеличение прочности бетонов и растворов в проектном возрасте | На 20 % и более | Снижение проницаемости, повышение коррозионной стойкости, снижение усадки и ползучести бетонов и растворов |

| 2.3 Снижающие проницаемость | Снижение проницаемости бетонов и растворов | Увеличение марки бетонов и растворов по водонепроницаемости | На 2 марки и более | Изменение удобоукладываемости смесей; увеличение прочности, повышение коррозионной стойкости и морозостойкости бетонов и растворов и их защитного действия по отношению к стальной арматуре |

| Снижение коэффициента диффузии | В 10 раз и более | |||

| 2.4 Повышающие защитные свойства по отношению к стальной арматуре (ингибиторы) | Усиление защитного действия бетонов и растворов по отношению к стальной арматуре | Отсутствие коррозии арматуры | Плотность тока пассивации стали не более 10 мА/см2 при потенциале + 300 мВ | Увеличение подвижности смесей; снижение проницаемости, увеличение электропроводности бетонов и растворов |

2. 5 Повышающие морозостойкость 5 Повышающие морозостойкость |

Повышение стойкости бетонов и растворов в условиях многократного попеременного замораживания и оттаивания | Повышение морозостойкости бетонов и растворов | На 2 марки и более | Снижение плотности, изменение прочности, проницаемости и водопоглощения бетонов и растворов |

| 2.6 Повышающие коррозионную стойкость | Повышение коррозионной стойкости бетонов и растворов в условиях воздействия различных агрессивных сред | Увеличение стойкости бетонов и растворов по отношению: | Изменение технологических свойств смесей и физико-технических свойств бетонов и растворов | |

| — к коррозионно-активным средам | В 1,5 раза и более | |||

| — к внутренней коррозии | Обеспечение деформаций расширения не более 0,04 % | |||

| 2.7 Расширяющие | Получение безусадочных и расширяющихся бетонов и растворов | Компенсация усадки, обеспечение деформаций расширения бетонов и растворов | Обеспечение деформаций расширения 0,2 % и более | Снижение времени сохраняемости удобоукладываемости смесей; увеличение скорости тепловыделения, ускорение схватывания, снижение проницаемости, повышение прочности, коррозионной стойкости, морозостойкости и трещиностойкости бетонов и растворов |

| 3 Добавки, придающие бетонам и растворам специальные свойства | ||||

3. 1 Противоморозные 1 Противоморозные |

Набор прочности бетонами и растворами в возрасте 28 сут | 30 % и более контрольного состава нормального твердения | Снижение времени сохраняемости удобоукладываемости смесей; повышение электропроводности бетонов и растворов; образование высолов | |

| 3.1.1 Противоморозные для «холодного» бетона и раствора | Обеспечение твердения бетонов и растворов при их отрицательных температурах | |||

| 3.1.2 Противоморозные для «теплого» бетона и раствора | Обеспечение защиты смесей от замерзания на время от ее изготовления до укладки и подачи внешнего тепла | 95 % и более контрольного состава нормального твердения | ||

| 3.2 Гидрофобизирующие | Придание бетонам и растворам водоотталкивающих свойств | Снижение водопоглощения бетонов и растворов | В 2 раза и более | Снижение скорости тепловыделения, замедление скорости схватывания и твердения, снижение прочности, повышение морозостойкости и коррозионной стойкости бетонов и растворов |

| Гидрофобизирующая способность добавки | По ГОСТ 10834 | |||

Гидрофобизирующие добавки

HansaCryl PU W2 (Ханзакрил ПУ В2)HansaCryl Gel 3 (ХанзаКрил Гель 3)HansaCryl SilikatProflex-BM (Профлекс-БМ)HansaCryl PU W1 (Ханзакрил ПУ В1)HansaCryl Plus (ХанзаКрил Плюс)HansaCryl Silikat Schaum (ХанзаКрил Силикат Шаум)EuroGrout Inject HansaCryl PU W3 (Ханзакрил ПУ В3)HansaCryl Gel 40 (ХанзаКрил Гель 40)ASOCRET-BM (АСОКРЕТ-БМ) HansaCryl W3/M (ХанзаКрил B3/M)Proflex Gel 305 (Профлекс Гель 305)SikaRock-Fill 10 (ЗикаРок Филл 10)HansaCryl Elastic (ХанзаКрил Эластик) HansaCryl Gel Solid (ХанзаКрил Гель Солид) HansaCryl MonoPur 1К (ХанзаКрил МоноПур 1К)HansaCryl PU 101 (Ханзакрил ПУ 101)HansaCryl PU Gel (ХанзаКрил ПУ Гель)VARIOTITE RUBBERTITE (РАББЕРТАЙТ)POLINIT (ПОЛИНИТ)MCInject GL 95 ТХPC® 509 Z ACRYLSika Injection-304Sika Injection-305AQUAFIN-P1 (Аквафин-П1)AQUAFIN-P4 (АКВАФИН-П4) PUR-O-STOP HFPUR-O-STOP FS-LPUR-O-STOP FS-FPUR-O-CRACKHC Cut AFHA Flex SLV AFPC® LEAKINJECT 2K FLEX 6811 LV PC® LEAKINJECT FLEX 6870PC® LEAKINJECT UNI 6816 EPC® TUNNELINJECT 2K 6822 MMC – Injekt 2033ПроФлекс (ProFlex) AcriFlex (Акрифлекс) STOPAQ FN2100 AQUASTOP (Стопак ФН 2100 Аквастоп)TEKTORFLEX (ТЭКТОРФЛЕКС) ТЭКТОР 103 (ТЕКТОР 103)HansaCryl EP 1 Fast (Ханзакрил ЕП 1 Фаст)AQUAFIN-IB2 (АКВАФИН-ИБ2) HansaCryl EP1 LV (Ханзакрил ЕП 1 ЛВ) Тиопласт ЛТ-1ПЕНЕТРОН, проникающая гидроизоляция (Россия)CARAT-P (КАРАТ-П), проникающая гидроизоляция (Германия)GS-DICHTUNGSSCHLAMME 2К (ГС-Дихьтунгсшлэмме 2К)COMBIFLEX – C2 (КОМБИФЛЕКС – Ц2) AQUAFIN-1К (АКВАФИН-1К) AQUAFIN-2K (АКВАФИН-2К)AQUAFIN — 2K/M (АКВАФИН — 2К/M) ProFlex-2K (ПроФлекс-2К) Sika-101a (ЗИКА-101А)SikaTop 109 ElastoCem (ЗикаТоп 109 ЭластоЦем) SikaTop-Seal 107 (ЗикаТоп-Сил 107) МОНОКРОВТЕНАРУФ УРБИТWFP Flexschlämme 2K (ВФП Флексшлемме 2К)ПЕНЕКРИТAbdichtungsprofile Elastomer (Эластомер) ASO-Dichtband-2000-S (АСО-Дихтбанд-2000-С)ASOKA-Abdichtungsprofile (АСОКА)Tricoflex (трикофлекс)HYDROTITE (гидротайт) Профиль SikaSwell-PHansa Cryl EP Kleber (Ханзакрил ЕП Клебер)HYDROPROTECT DF-1Hydroprotect 1925HYDROPROTECT DF (Гидропротект ДФ)Hydroprotect GXПрофильное уплотнение тип ЕЛОЧКА Systemkleber FU 60INJEKTSchlauchSystem (ИНЖЕКТШлаухСистем)WFP EpoxidkleberWFP Fugenband TPE 1, TPE 2Proflex EK (Профлекс ЕК)FIX 20-Т (ФИКС 20-Т) FIX 10-S (ФИКС 10-С)Topolit WasserstopПЕНЕПЛАГ и ВАТЕРПЛАГSilver Seal (Сильвер Сил)Proflex-Bаlkonfolie (Профлекс-Балконфолие)DYMONIC Elurs-T (Элур-Т) АКРИФЛЕКС-М АМ-0,5Оксипласт САЗИЛАСТ 51 СГ-1ТЭКТОР 101 (ТЕКТОР 101)ТЭКТОР 201 (ТЕКТОР 201)ТЭКТОР 202 (ТЕКТОР 202)ТЭКТОР 203 (ТЕКТОР 203)ТИОБИТ Тенагласс-2ТиофлексЛепта-12 У-30М Oxiflex 2100 (Оксифлекс 2100)OxiFlex 207MC – Injekt 2300 NVMC – Injekt 2700MC – Injekt 2700 LSika Injection 101MasterRoc MP 355 1KPC Tunnelinject 2K 6822 SMasterRoc® MP 355 Thix (MEYCO MP 355 A3 THIX)PC Tunnelinject 2K 6822 FПенесплитсил (PeneSplitSeal)Пенепурфом НПенепурфом НРПенепурфом РПенепурфом 1КSika Injection-201Sika Injection-203Oxiflex 101 KOxiflex 201 КASODUR-IH (АСОДУР-ИХ) Proflex MMA Inject (Профлекс ММА Инъект)HansaCryl Gel 3 Plus (ХанзаКрил Гель 3 Плюс)Proflex Inject (Профлекс Инъект)AQUAFIN-SMKASODUR-ZNP (АСОДУР-ЦНП) INDUFLOOR-IB 2385 (ИНДУФЛОР-ИБ 2385)ASOCRET-KS/HB (АСОКРЕТ-КС/ХБ)EuroCret MKH (Еврокрет МКХ) INDUCRET-BIS 0/2 (ИНДУКРЕТ-БИС 0/2) Sika MonoTop-610 (Зика МоноТоп-610) NDUFLOOR-IB 2370 (ИНДУФЛОР-ИБ 2370) Topoplan Haft (Топоплан Хафт) ASO-Haftschlamme-flex (АСО-Хафтшлэмме-флекс) Topolit KSM Haft (Тополит КСМ Хафт)Proflex RA (Профлекс РА) EuroGrout (Еврогрут) EuroGrout Armiert (ЕвроГроут Армирт)EuroGrout Fugenfueller (ЕвроГроут Фугенфюллер)EuroGrout Super (ЕвроГроут Супер)PAGEL P1 (ПАГЕЛЬ П1)PAGEL R1 (ПАГЕЛЬ Р1)PAGEL R20 (ПАГЕЛЬ Р20)PAGEL V1/10, V1/50, V1/160 (ПАГЕЛЬ В1/10, В1/50 В1/160)PAGEL V1A (ПАГЕЛЬ В1А)Proflex V1 (Профлекс Фау1)EuroGrout Ankermoertel (ЕвроГраут Анкермёртель)PAGEL E1F (ПАГЕЛЬ Е1Ф)Topoplan FE (Топоплан ФЕ)ASO-EZ2 (АСО-ЕЦет2)ASO — R008 (АСО — Р008)EuroCret OS (ЕвроКрет ОС) ASODUR-BI (АСОДУР-БИ)INDUFLOOR — IB 1010 (ИНДУФЛООР-ИБ 1010) ASODUR-D2 (АСОДУР-Д2) Бетон-Защита ASODUR-B351 (АСОДУР-Б351)Sika Igolflex-2KASODUR-BS (АСОДУР-БC)ASODUR-TE (АСОДУР-ТЕ) ASODUR-UBS (АСОДУР-УБС)EuroCret Color (ЕвроКрет Колор) ASODUR-SG2 (АСОДУР — СГ2) INDUFLOOR-IB 1240 (ИНДУФЛООР–ИБ 1240) Sika-Poxitar F (Inertol Poxitar F) RENOGAL (РЕНОГАЛ)Антиплесень «БИОЦИД С» ESCO-FLUAT (ЭСКО-ФЛЮАТ)WFP Spezial TiefengrundTHERMOPAL-SR44 (ТЕРМОПАЛ-СР44)THERMOPAL-P (ТЕРМОПАЛ-П) ASIKON-5006 (АСИКОН-5006) BLANKOL-92 (БЛАНКОЛЬ-92)BLANKOL-Super (БЛАНКОЛЬ-Супер)ASIKON-K (АСИКОН-К) LATEXKOL-м — латексная добавка для цементных клеевых смесейASOPLAST — MZ (АСОПЛАСТ – эМЦет)AQUAFIN-F (АКВАФИН-Ф) Раствор для силикатизации (химический горизонтальный заслон)ASOLIN-WS (АСОЛИН-ВС) Силоксановая пропитка ASOLIN-K (АСОЛИН-К) PURCOLOR 5000 (ST) (ПУРКОЛОР 5000 (СТ) PURCOLOR 6000 (DM) (ПУРКОЛОР 6000 (ДМ) BETOCRETE C-35BETOCRETE С-17WFP Dickbeschichtung 2KПЕНЕТРОН АДМИКСBETOCRETE С-17 (BV) БЕТОКРЕТ Ц-17 (БФАУ)CARAT-Bis (Карат- Бис)BETOCRETE 406 (FM) БЕТОКРЕТ 406 (ФМ)REMICRETE- SP60 (FM) РЕМИКРЕТ — СП60 (ФМ)ESCODE-P80 (ЭСКОДЕ-П80) OC17-FrostschutzREMI-FROST (РЕМИ-ФРОСТ) ASOCRET-BS2 (АСОКРЕТ-БС2)ASOCRET-RNASOCRET-RN ASOCRET-RS (АСОКРЕТ-РС) EuroCret 20 HD (Еврокрет 20 АшД) EuroCret HSF (ЕвроКрет ХСФ)EuroCret Unispachtel (ЕвроКрет Унишпахлеть) EuroHarz Katrock (Еврохарц Катрок) INDUCRET-BIS 1/6 (ИНДУКРЕТ-БИС 1/6) INDUCRET-BIS 5/40 (ИНДУКРЕТ-БИС 5/40) R20 PAGEL ПАГЕЛЬ Р20Sika MonoTop-612 (Зика МоноТоп-612) Topolit Blitz (Тополит Блиц) Topolit Kanalsaniermoertel (Тополит Канальсанирмёртель) Topolit Kanalsaniermoertel S (Тополит Канальсанирмёртель S)EuroCret 20 (ЕвроКрет 20)Proflex RS (Профлекс РC)HansaCryl GelClean (ХанзаКрил ГельКлин)HansaCryl PurClean (ХанзаКрил ПурКлин)Spiralankermörtel (Шпиральанкермёртель)Микросваи и грунтовые анкеры TITAN® Tyfo® SCH-11UP (Тайфо® СЦХ-11АП)Tyfo® SCH-31UP- N (Тайфо® СЦХ-31АП-Н) Tyfo® S EUROPE Tyfo® S Epoxy (Тайфо® С Эпокси)Tyfo® ТХ (Тайфо® ТХ)SPIRALANKERProflex MMA P (Профлекс ММА П)UNIFIX (УНИФИКС)UNIFIX-2K (УНИФИКС-2К)STOPAQ 2100 AQUASTOPHYDROPROTECT Seal-up LinerПакер стальной разжимнойOxipump EP- 1000 (Корея)Пакер пластиковый забивнойПакер приклеиваемый стальнойИнъекционный насос AIRLESS A3VPKOMPAKT PN 1412-3K, гелевый насос (Германия)GX 45 PU, двухкомпонентный инъекционный насосS 35 PU, двухкомпонентный инъекционный насосJumper-1, B&M (Германия)Шнековый насос SP-YЗабивной пакер-семечкаHP-16, ручной инъекционный насосИнъекционный насос LM-injektЕР- 1, (DESOI GmbH, Германия)Шнековый насос SP – STARзабивной цементный пакер с клапаномHP-30D, ручной инъекционный насос для полимерных смолLE-202, мембранный инъекционный насосПлоская головка-папаLE-303, мембранный инъекционный насосплоская головка-мамаМуфта надвижнаяМуфта для цанговой головкиНиппельЗахват на цементный пакерИнъекционный шлангНасос D 14025, гелевый насос (Германия)Пневматический двухкомпонентный инъекционный насос S 35 PU-NUNIPRESS D4, инъекционный насос для ПУ гелейR1001(Polyplan, Германия)Перильстатический насос DP8 (DITTMANN GmbH Германия)Шнековый насос BMP-6Ручной инъекционный насос-шприцHP-60ZD, ручной инъекционный насос для цементов

Гидрофобные добавки

Гидрофобные добавки. Водостойкость плит повышают введением в стружечную массу гидрофобных веществ, например парафина в расплавленном виде или в виде эмульсии.[ …]

Водостойкость плит повышают введением в стружечную массу гидрофобных веществ, например парафина в расплавленном виде или в виде эмульсии.[ …]

Гидрофобные добавки. Для повышения водостойкости древесностружечных плит применяют гидрофобные вещества: парафин, церезин, петролатум, воск и т. п. Наиболее широко используется парафин или эмульсии на его основе. Введение 0,5—1,0% парафина от массы стружки значительно уменьшает водопоглощение и разбухание древесностружечных плит. Расплавленный и нагретый до 70—80° С парафин вводится в стружки через индивидуальную форсунку, куда одновременно подается нагретый до 180—200° С воздух. Эмульсии на основе парафина вводят в стружки или отдельно, или совместно со связующим. Состав некоторых парафиновых эмульсий приведен в табл. 24.[ …]

Противопенные добавки вносятся в сточную воду перед поступлением ее в аэротенки или непосредственно в аэротенки. Пеногасители распыляются на пену, причем, чем лучше их распыление, тем меньше их расход. Но во всех случаях использование химических средств борьбы с ценообразованием связано с дополнительными расходами, размер которых определяется дозой противопенной добавки или пеногасителя, что в свою очередь зависит от содержания сульфатного мыла в сточных водах. Проведенные исследования показали, что способность спиртов подавлять пену возрастает с ростом длины углеводородного гидрофобного радикала. Спирты нормального строения с числом углеродных атомов в молекуле девять и более показали вполне удовлетворительные результаты. Из спиртов с одинаковым числом углеродных атомов в молекуле спирты нормального строения обладают лучшими противопенными свойствами, чем спирты с разветвленной структурой. Сложные эфиры, образованные жирными кислотами, от масляной до капроновой, и водорастворимыми жирными спиртами, показали неудовлетворительные результаты. Для того чтобы выяснить влияние на противопенные свойства строения кислотных остатков, входящих в состав сложных эфиров и масел, испытаны в качестве противопенной добавки подсолнечное и касторовое масла. Из этих двух масел касторовое масло показало худшие результаты.[ …]

Проведенные исследования показали, что способность спиртов подавлять пену возрастает с ростом длины углеводородного гидрофобного радикала. Спирты нормального строения с числом углеродных атомов в молекуле девять и более показали вполне удовлетворительные результаты. Из спиртов с одинаковым числом углеродных атомов в молекуле спирты нормального строения обладают лучшими противопенными свойствами, чем спирты с разветвленной структурой. Сложные эфиры, образованные жирными кислотами, от масляной до капроновой, и водорастворимыми жирными спиртами, показали неудовлетворительные результаты. Для того чтобы выяснить влияние на противопенные свойства строения кислотных остатков, входящих в состав сложных эфиров и масел, испытаны в качестве противопенной добавки подсолнечное и касторовое масла. Из этих двух масел касторовое масло показало худшие результаты.[ …]

Кроме того, были проведены исследования влияния такой добавки на водопоглощение бетонов (по ГОСТ 7025-91). Они показали, что при добавлении в бетоны фторидов 6-гексановой кислоты в количестве 2-3 % мае. улучшаются их гидрофобные свойства (водопоглощение снижается в 2 раза). Проникая в поры, неровности поверхности конструкций и строительных материалов, такие добавки закупоривают их, предохраняя от поражения грибами. В результате экспериментальных исследований было установлено увеличение коэффициента гидростойкости, определяемого как отношение прочности на сжатие образцов, хранившихся в воде и в воздушно-сухих условиях.[ …]

улучшаются их гидрофобные свойства (водопоглощение снижается в 2 раза). Проникая в поры, неровности поверхности конструкций и строительных материалов, такие добавки закупоривают их, предохраняя от поражения грибами. В результате экспериментальных исследований было установлено увеличение коэффициента гидростойкости, определяемого как отношение прочности на сжатие образцов, хранившихся в воде и в воздушно-сухих условиях.[ …]

В [100] описан случай, когда при очень интенсивных загрязнениях уносами цементного завода гидрофобные покрытия и обмыв прерывистой струей оказались неэффективными. Надежную работу изоляции ОРУ 35—110 кВ удалось обеспечить только применением очистки сжатым воздухом с добавкой молотого доломита при давлении 5 кгс/см2. Очистка производилась с периодичностью 1 раз в месяц, а при интенсивных ветрах со стороны завода и чаще. В связи с успешным применением этого способа очистки в [100] рекомендуется при проектировании, ОРУ в зоне с V степенью загрязненности атмосферного воздуха предусматривать установку компрессоров с разводкой воздухопроводов по территории ОРУ. Очистка изоляторов сжатым воздухом, не требующая снятия напряжения, может быть многократной без повреждения глазури. Использование изолирующих штанг с закрепленными на них приспособлениями для протирки изоляторов под напряжением широкого применения не нашло.[ …]

Очистка изоляторов сжатым воздухом, не требующая снятия напряжения, может быть многократной без повреждения глазури. Использование изолирующих штанг с закрепленными на них приспособлениями для протирки изоляторов под напряжением широкого применения не нашло.[ …]

Одна из областей применения нефтешлама- дорожное строительство, где он используется как добавка к связующим, повышающая качество асфальтобетонной смеси за счет повышения прочности, снижения водо-поглощения и уменьшения стоимости дорожного покрытия. Для этого рекомендуется смесь следующего состава (%): грунт — 75…85; известь — 4…5; нефтешлам — 2…4; вода- 8…16. Композиции на основе нефтешлама в настоящее время импортируются и применяются как гидрофобные постилки (присыпки) при строительстве декоративных дорожных покрытий.[ …]

Фильтры фирмы «Дегремон» (Франция) (рис. 65 и 66) выполнены в виде напорных фильтров с гранулированной гидрофобной загрузкой. Направление фильтрации снизу вверх. Отвод нефтепродуктов и регенерация загрузки автоматизированы. Для регенерации предусмотрена подача воздуха и воды. Для снижения устойчивости обрабатываемой эмульсии в ряде технологических схем предусматривают добавку катионных полиэлектролитов. Такие фильтры рекомендуются для обработки нефтесодержащих сточных вод НПЗ и нефтепромыслов.[ …]

Для регенерации предусмотрена подача воздуха и воды. Для снижения устойчивости обрабатываемой эмульсии в ряде технологических схем предусматривают добавку катионных полиэлектролитов. Такие фильтры рекомендуются для обработки нефтесодержащих сточных вод НПЗ и нефтепромыслов.[ …]

Порошкообразные бентонитовые глины вводят в очищаемую воду в виде 5—10% суспензии. Вследствие полидисперсного состава материала, различия его плотности и гидрофобных свойств, некоторые типы глин (асканит) быстро отделяются от воды, а иные (аскангель)—очень медленно. Объем осадка сильно зависит от вида применяемых глин. Сухое дозирование глин ухудшает их седиментационные свойства. Гидравлическая крупность частиц составляет 0,6—2 мм/с. Для снижения концентрации глины в воде от 400—700 до 20—15 мг/л в большинстве случаев достаточно 10—15 мин отстаивания; при введении 50—100 мг/дм3 сульфата алюминия, или 15—30 мин отстаивания при добавке 0,5 мг/дм3 ПАА, а без реагентов — не менее 60 мин, объем осадка может составить от 3—9 до 20—40% [100, с. 20].[ …]

20].[ …]

При соответствующих количествах полисахарида и осадителя образующийся комплекс выпадает немедленно при смешении растворов. При добавлении избытка осадителя образуется гидрофобная коллоидная суспензия, которая в отсутствии других электролитов не отделяется центрифугированием от раствора. Частички комплекса имеют положительный заряд вследствие адсорбции небольшого количества положительных ионов аммониевого основания. Добавление одновалентных электролитов, как KCl, NaCl, приводит к коагуляции суспензии через час (процесс ускоряется нагреванием). Двухвалентные катионы (Mg++, Са++) в присутствии одновалентных анионов оказывают стабилизирующее действие и не коагулируют суспензию даже при нагреван ии. Двухвалентные анионы обладают сильным коагулирующим действи ем. При добавке небольшого количества NaaSOi происходит коагуляция солей при комнатной температуре через несколько мин[ …]

Кремнийорганические синтетические вазелины (силиконы) и большинство углеводородных паст, составленных на основе нефтепроизводных продуктов (солидола, технических вазелинов, церезина и т. п.) с различными добавками, представляют собой достаточно густые вязкие (аморфные) смазки, наносимые на поверхность изоляторов сравнительно толстым слоем (0,5—5 мм), толщина которого зависит от количества загрязнений. Поверхность изоляторов, покрытых толстым слоем густой вязкой смазки, поглощает больше загрязненных частиц, чем поверхность необработанных изоляторов. Однако при использовании таких гидрофобных покрытий частицы загрязнения сразу же обволакиваются смазкой и не взаимодействуют с атмосферной влагой. Несмотря на непривлекательный внешний вид изоляторы сохраняют высокую изолирующую способность в течение 1—3 лет.[ …]

п.) с различными добавками, представляют собой достаточно густые вязкие (аморфные) смазки, наносимые на поверхность изоляторов сравнительно толстым слоем (0,5—5 мм), толщина которого зависит от количества загрязнений. Поверхность изоляторов, покрытых толстым слоем густой вязкой смазки, поглощает больше загрязненных частиц, чем поверхность необработанных изоляторов. Однако при использовании таких гидрофобных покрытий частицы загрязнения сразу же обволакиваются смазкой и не взаимодействуют с атмосферной влагой. Несмотря на непривлекательный внешний вид изоляторы сохраняют высокую изолирующую способность в течение 1—3 лет.[ …]

Вследствие гигроскопичности кальциевую селитру перевозят и хранят во влагонепроницаемых мешках, пропитанных особым составом. Для уменьшения гигроскопичности кристаллическую соль кальциевой селитры смешивают с гидрофобными добавками в количестве 0,5% веса соли (например, с парафинистым мазутом). Кроме того, для улучшения физических свойств продукта к его концентрированному раствору в процессе производства добавляют до 5% аммиачной селитры. [ …]

[ …]

Фирмы ”Фест Альпине” (Австрия) и ”JIeo Консулт” (ФРГ) разработали совместно установку для химического отверждения нефтесодержащих отходов, лаков, красок, кислых смол и т.д. Установка работает по принципу смешения отходов со специальными гидрофобными добавками на основе извести (так называемый ”ДСР — процесс”).[ …]

Флотация (англ. to float — плавать на поверхности) — наиболее широко применяемый способ обогащения. Он основан на различной смачиваемости водой частиц минерального сырья. Во флотационную машину поступает смесь воды и мелких частиц обогащаемой руды — пульпа — и подается воздух. Гидрофобные (не смачиваемые водой) частицы прилипают к пузырькам воздуха и выносятся вместе с ними на поверхность, образуя пену, которая удаляется специальным устройством. В пульпу вводят специальные добавки. Одни из них стабилизируют пузырьки, предотвращают их разрушение в пене. Другие — флотационные реагенты — изменяют смачиваемость частиц, образуя на их поверхности молекулярные гидрофобные или гидрофильные пленки. Применяют для разделения полиметаллических сульфидных руд, отделения пустой породы от нефелина и обогащения каменных углей и многих минералов.[ …]

Применяют для разделения полиметаллических сульфидных руд, отделения пустой породы от нефелина и обогащения каменных углей и многих минералов.[ …]

В последние годы особо успешным оказался опыт применения отечественного силикона (кремнийорганического вазелина) -типа КВ-3. Например, на ОРУ Игуме-новской ГРЭС, расположенной вблизи группы химических предприятий, при толщине силиконового слоя 0,1—0,2 мм через год эксплуатации никакого изменения характеристик гидрофобного слоя не было замечено, а обработанные изоляторы вели себя вполне надежно. Срок службы этой пасты в условиях загрязнения сланцевой золой составляет около одного года, после чего изолирующая способность обработанных изоляторов уже снижается до опасного уровня.[ …]

Примерами гидрофильных золей, теряющих устойчивость лишь в концентрированных растворах электролитов, являются золи серы, оксидов и гидроксидов металлов и других соединений, дисперсная фаза которых сильно гидратирована за счет образования водородных связей с молекулами воды. Исследования стабильности и электрокинетического потенциала ряда гидрофобных золей (галогенидов серебра, сульфидов мышьяка и сурьмы), к которым были добавлены неионогенные поверх-ностно-активные вещества (оксиэтилированные эфиры этиленгликоля), показали, что образовавшиеся при этом дисперсии также представляют собой типичные лиофильные коллоидные растворы. Краснокутская и Сапон обнаружили, что с увеличением содержания ПАВ в растворе устойчивость золей в определенной области концентраций реагента возрастает настолько, что коагуляция наступает только в высококонцентрированных растворах солей. Таким образом, гидратированные молекулы неионных ПАВ, адсорбируясь на гидрофобных коллоидных частицах, превращают их в гидрофильные. При действии электролитов с однозарядными противоионами очень малые добавки ПАВ вызывают эффект сенсибилизации. При коагуляции высокоустойчивых коллоидных растворов, стабилизированных ПАВ, заряд противоионов, как у всех гидрофильных золей, не имеет существенного значения.

Исследования стабильности и электрокинетического потенциала ряда гидрофобных золей (галогенидов серебра, сульфидов мышьяка и сурьмы), к которым были добавлены неионогенные поверх-ностно-активные вещества (оксиэтилированные эфиры этиленгликоля), показали, что образовавшиеся при этом дисперсии также представляют собой типичные лиофильные коллоидные растворы. Краснокутская и Сапон обнаружили, что с увеличением содержания ПАВ в растворе устойчивость золей в определенной области концентраций реагента возрастает настолько, что коагуляция наступает только в высококонцентрированных растворах солей. Таким образом, гидратированные молекулы неионных ПАВ, адсорбируясь на гидрофобных коллоидных частицах, превращают их в гидрофильные. При действии электролитов с однозарядными противоионами очень малые добавки ПАВ вызывают эффект сенсибилизации. При коагуляции высокоустойчивых коллоидных растворов, стабилизированных ПАВ, заряд противоионов, как у всех гидрофильных золей, не имеет существенного значения. Гидрофилизи-рованный золь становится чувствительным к совместному действию дегидратирующих агентов (например, этилового спирта или повышенных температур) и небольших количеств солей. Концентрация ПАВ, вызывающая превращение гидрофобного золя в гидрофильный, снижается с увеличением длины оксиэтиленовой цепи и углеводородного радикала молекулы ПАВ, но не связана с критической концентрацией мицеллообразования поверхностно-активного соединения.[ …]

Гидрофилизи-рованный золь становится чувствительным к совместному действию дегидратирующих агентов (например, этилового спирта или повышенных температур) и небольших количеств солей. Концентрация ПАВ, вызывающая превращение гидрофобного золя в гидрофильный, снижается с увеличением длины оксиэтиленовой цепи и углеводородного радикала молекулы ПАВ, но не связана с критической концентрацией мицеллообразования поверхностно-активного соединения.[ …]

Второй областью по объему использования нефтешлама в качестве сырья является изготовление строительных материалов. Так, предлагается применять нефтешлам для производства теплоизоляционного материала, включающего высокотемпературное волокно, огнеупорную глину и полиакриламид. Нефтешлам может быть применен в составе шихты для производства фасадной плитки. Для повышения прочности и морозостойкости бетона в бетонную смесь рекомендуется вводить нефтешлам в количестве 1,5-2,5 %. Нефтешлам может быть использован для получения кирпича, керамзита. Применение нефтешлама при изготовлении минераловатных плит позволяет обеспечить гидрофобность изделий и снижение их объемной массы. Кроме того, нефтешлам может быть использован не только в качестве битумного связующего, но и в качестве модификаторов при производстве гидроизоляционной мастики, в качестве смазочной добавки к буровым растворам вместо сырой нефти (Хайрутдинов, 2003).[ …]

Применение нефтешлама при изготовлении минераловатных плит позволяет обеспечить гидрофобность изделий и снижение их объемной массы. Кроме того, нефтешлам может быть использован не только в качестве битумного связующего, но и в качестве модификаторов при производстве гидроизоляционной мастики, в качестве смазочной добавки к буровым растворам вместо сырой нефти (Хайрутдинов, 2003).[ …]

Что такое гидрофобизирующие добавки

Добавка Teknomer 120 это готовый к применению раствор, который вводится непосредственно в бетон и размешивается в бетонной смеси.

Гидрофобизирующие добавки в промышленном строительстве сегодня — это быстрый, удобный и надежный способ защитить арматуру в бетонной конструкции, предотвратить проникновение воды в тело бетона и защитить бетон от положительного и отрицательного давления воды.

Как укрепить бетон, как защитить арматуру и другие стальные или металлические элементы конструкции, как построить прочную и долговечную железобетонную конструкцию во влажной или мокрой среде? Самый современный и технически правильный ответ на все эти вопросы — применять гидрофобизирующие добавки.

Рассмотрим особенности применения гидрофобизирующей добавки на примере состава Teknomer 120. Гидрофобизирующая бетонная добавка — это готовый к применению раствор, который вводится непосредственно в бетон и размешивается в бетонной смеси. Залитый бетон с гидрофобизирующей добавкой конструкция требует защиты от ветра, солнца, дождя или низких температур. После полного застывание и набора прочности железобетонная конструкция, имеющая в своем составе добавку Teknomer 120 полностью устойчива к агрессивному влиянию воды и влаги.

Железобетонные конструкции, изготовленные с применением гидрофобизирующих добавок имеют ряд неоспоримых преимуществ перед обычным бетоном:

youtube.com/embed/7BGb7igMNsw» title=»YouTube video player»/>

- имеют повышенную прочность и морозоустойчивость,

- отлично выдерживают высокое давление воды,

- могут устанавливаться на влажных, мокрых и сырых участках,

- отлично работают в подземных помещениях,

- могут применяться в качестве резервуаров для питьевой воды,

- обеспечивают защиту от коррозии для металлических элементов конструкции.

Гидрофобизирующие добавки — это выгодное решение при заливке прочного и долговечного железобетона. Такие бетонные добавки позволяют создать водонепроницаемый бетон на участке любой сложности без чрезмерных финансовых и трудовых затрат.

Добавки гидрофобизирующие — Справочник химика 21

В ряде опытов при добавке в воду реагентов, гидрофобизирую- [c.122] В битумоминеральных материалах применяются поверхностно-активные добавки, относящиеся к группе гидрофобизаторов. Эти добавки улучшают сцепление битума с поверхностью минеральных материало В путем гидрофобизации минеральных поверхностей в результате химически фиксированной адсорбции с образованием нормально ориентированного слоя поверхностно-активного вещества. Поверхность кислых минеральных материалов, например кварца, гидрофобизируется при этом катионактивными веществами. При предварительной активации щелочно-земельным катионами гидрофобизация может быть осуществлена также с помощью анионактивных веществ — карбоновых кислот и их мыл. [c.194]

Эти добавки улучшают сцепление битума с поверхностью минеральных материало В путем гидрофобизации минеральных поверхностей в результате химически фиксированной адсорбции с образованием нормально ориентированного слоя поверхностно-активного вещества. Поверхность кислых минеральных материалов, например кварца, гидрофобизируется при этом катионактивными веществами. При предварительной активации щелочно-земельным катионами гидрофобизация может быть осуществлена также с помощью анионактивных веществ — карбоновых кислот и их мыл. [c.194]

Величина асш и, следовательно, 7 тт может быть уменьшена путем добавки в раствор ПАВ. Наиболее эффективны для этой цели водорастворимые ПАВ, гидрофобизирующие породу и обладающие высокой скоростью диффузии. [c.173]

Введение поверхностно-активных добавок в пресспорошки позволяет лучше уплотнять сырец при прессовании и получать обожженные изделия меньшей пористости, если эти добавки гидрофобизируют поверхность порошка. [c.149]

[c.149]

Применение гидрофобизирующих добавок позволяет несколько улучшить физико-механические свойства бетона и существенно повысить его долговечность. Последнее является результатом затруднения обмена между составляющими бетона и агрессивными для него веществами, находящимися в окружающей среде. При тепловлажностной обработке (пропаривании) бетон с добавками гидрофобизирующих по-верхностно-активных веществ (например, мылонафта и абиетата натрия) приобретает более высокую прочность, чем бетон с теми же подвижностью и расходом цемента без добавок. [c.137]

Не менее важной является роль ПАВ в повышении прочности и долговечности отвердевших бетонов и растворов. Бетоны и строительные растворы, представляющие собой капиллярно-пористые тела, обладают гидрофильными свойствами. Это нежелательно сказывается на бетонных, железобетонных и каменных конструкциях, вызывая коррозию при их эксплуатации. Однако разрушающее действие влаги и некоторых агрессивных водных растворов можно избежать, используя ПАВ. Для этого применяют специальные гидро-фобно-пластифицирующие поверхностно-активные добавки, которые не только осуществляют процесс пластификации бетона, но и гидрофобизируют его. Это облегчает строительные работы, в частности, позволяет создавать большие бетонные блоки при гидротехнических сооружениях за счет уменьшения водопроницаемости. [c.348]

Для этого применяют специальные гидро-фобно-пластифицирующие поверхностно-активные добавки, которые не только осуществляют процесс пластификации бетона, но и гидрофобизируют его. Это облегчает строительные работы, в частности, позволяет создавать большие бетонные блоки при гидротехнических сооружениях за счет уменьшения водопроницаемости. [c.348]

II термостабилизатор поливинилхлорида смазка, облегчающая извлечение готовых изделий из форм при переработке пластмасс, изготовлении мед. таблеток гидрофобизирую-щпй компонент косметич. кремов, пудры, мази против дерматита, составов для кожи и тканей добавка, предупреждающая комкование муки в пищ. пром-сти. [c.685]

V Старыми, но сохранившими свое значение смазочными добавками являются нефть и нефтепродукты. Применение эмульсионных растворов с добавкой 5—15% нефти или дизельного топлива существенно уменьшает крутящий момент на трубах, гидравлические сопротивления, гидрофобизирует призабойную зону и выбуренную породу, снижает опасность затяжек и прихватов и интенсифицирует механическое бурение [47]. [c.216]

[c.216]

При изготовлении плит сухим способом древесноволокнистую массу с введенными в нее гидрофобизирующей добавкой (до 1%) и феноло-формальд. смолой (2-8% в зависимости от толщины ковра) высушивают и подают в воздушном потоке на сетку вакуум-формирующей машины, где образуется ковер, к-рый разрезают иа полотна. Плиты, полученные в многоэтажном прессе при 200-240 °С и [c.118]

Наличие вблизи нефтенасыщенных горизонтов водоносных требует особого отношения к сохранению изоляционной способности цементного камня за обсадной колонной, то есть не следует допускать его растрескивания и чрезмерного растворения. При кумулятивной перфорации не удается избежать интенсивного растрескивания цементного камня и, следовательно, увеличения проницаемости в кольцевом пространстве, что приводит к увеличению вероятности поступления пластовых флюидов из других горизонтов и межколонных перетоков.

Чтобы значительно снизить вероятность прорыва вод по трещинам, целесообразно ввести в перфорационную жидкость на водной основе гидрофобизирующую добавку, в качестве которой могут быть использованы также синтетические КПАВ, они способствуют уменьшению фазовой проницаемости по трещинам для водной среды и увеличению интенсивности тока для углеводородов. Это положительное качество КПАВ [83]. При взрыве зарядов обработанная таким образом перфорационная жидкость дополнительно проникнет и в трещины цементного камня, что создаст временный барьер для прорыва напорных вод и позволит увеличить сроки безводной эксплуатации скважины или заметно снизить скорости обводнения продукции, что также усилит эффект. [c.68]

Чтобы значительно снизить вероятность прорыва вод по трещинам, целесообразно ввести в перфорационную жидкость на водной основе гидрофобизирующую добавку, в качестве которой могут быть использованы также синтетические КПАВ, они способствуют уменьшению фазовой проницаемости по трещинам для водной среды и увеличению интенсивности тока для углеводородов. Это положительное качество КПАВ [83]. При взрыве зарядов обработанная таким образом перфорационная жидкость дополнительно проникнет и в трещины цементного камня, что создаст временный барьер для прорыва напорных вод и позволит увеличить сроки безводной эксплуатации скважины или заметно снизить скорости обводнения продукции, что также усилит эффект. [c.68] Для интенсификации процесса выделения сульфатного мыла из черных щелоков предложено использовать добавки, состоящие из смеси различных органических веществ. Характерной особенностью многих из них является наличие в составе смеси спиртов. Механизм действия спиртов на коллоидную систему отличен от рассмотренного для углеводородов. Такие полярные вещества, как спирты, локализуются на поверхности мицелл и частично гидрофобизируют их. Причем полярные группы молекул спиртов входят в гидрофильную оболочку мицелл мыла углеводородные цепи молекул при этом направлены наружу. Гидрофобизированные мицеллы объединяются силами ван-дер-ваальсового взаимодействия, возникающими между углеводородными цепями молекул спирта. [c.73]

Такие полярные вещества, как спирты, локализуются на поверхности мицелл и частично гидрофобизируют их. Причем полярные группы молекул спиртов входят в гидрофильную оболочку мицелл мыла углеводородные цепи молекул при этом направлены наружу. Гидрофобизированные мицеллы объединяются силами ван-дер-ваальсового взаимодействия, возникающими между углеводородными цепями молекул спирта. [c.73]

В нашей стране разработаны различные композиции на основе лигносульфонатов, позволяющие получать качественные теплоизоляционные материалы. Для обеспечения высокой адгезии лигносульфонатов к наполнителям (перлит, минеральная вата, красная глина и др.) в состав комплексного связующего вводят также различные гидрофобизирующие и поверхностноактивные вещества, например этил- или метилсиликонаты натрия, фенолоспирты, сульфаты или хлориды железа или меди используют в качестве отвердителя лигносульфонатов жидкое стекло или фосфорную кислоту. В одном из вариантов на поверхности минеральной ваты распыляют полистирол. Для уменьшения объемной массы связанного лигносульфонатом материала рекомендуется добавка канифольного мыла, создающего устойчивую пену. После формования и обработки острым паром получают изделия, характеризующиеся объемной массой 200—300 кг/м и коэффициентом теплопроводности около 0,15 кДж/(м-ч °С). [c.318]

Для уменьшения объемной массы связанного лигносульфонатом материала рекомендуется добавка канифольного мыла, создающего устойчивую пену. После формования и обработки острым паром получают изделия, характеризующиеся объемной массой 200—300 кг/м и коэффициентом теплопроводности около 0,15 кДж/(м-ч °С). [c.318]

Для получения сорбентов, содержащих в своем составе минеральную частицу, предлагалось [246] проводить сополимеризацию мономеров в присутствии различных неорганических веществ — талька, каолина, сажи, асбеста, силикатов и др. Для повышения смачиваемости неорганических веществ органическими мономерами твердые добавки следует предварительно гидрофобизировать алкилхлорсиланами. [c.102]

В настоящее время нашей химической промышленностью производятся все классы ПАВ. Анионоактивные и неионогенные ПАВ находят применение, главным образом, в качестве смачивающих веществ и эмульгаторов катионоактивные находят применение для гидрофобизирующих обработок изделий из волокнистых материалов, как добавки в битум для улучшения адгезии, для получения битумных эмульсий и других целей. [c.231]

[c.231]