Газосиликатный блок вес: характеристики силикатных и газосиликатных блоков, вес по ГОСТ, таблица размеров, теплопроводность ГБС, плотность

Вес блока газобетона — Bonolit

При строительстве зданий из газобетона необходимо знать такие его параметры, как вес, размеры блоков и т.д. Это важно для правильного проектирования и расчетов. Блоки из газобетона относятся к виду легких материалов, применяемых для возведения стен. Вес является одной из его важных характеристик. Он зависит от плотности блока и его размера.

От чего зависит массаЕсли говорить простым языком, то вес газобетона напрямую определяется его размерами, количеством влаги (еще влажный блок с конвейера упаковывается в пленку) и плотностью. Например, газоблок Bonolit D400 600х300х250 во влажном состоянии может весить около 23 килограмм, при этом после полного высыхания его вес уменьшается до 21 килограмма.

Плотность

Плотность газобетонного блока принято обозначать в формате D400, что обозначает вес 400 кг/м3. Но многие задают вопрос почему в каталоге указывается вес 1 кубометра больше или меньше данного показателя.

Окончательное высыхание газобетона наступает только через пару лет, когда дом уже построен и сдан в эксплуатацию. Именно поэтому мы указываем монтажный вес газоблока, который отличается от эксплуатационного.

Также большое влияние на легкие бетоны оказывает наличие и количество пор в материале, которые образуются на производстве под воздействием газа.

Выделяют 10 основных видов газобетонных блоков: 200, 300; 400; 500; 600; 700; 800; 900; 1000; 1100; 1200. По сфере применения разделяют теплоизоляционные и конструкционные блоки. Однако, стоит отметить, что и конструкционные разновидности обладают низкими показателями теплопроводности, что делает их универсальным решением для строительства. Важно понимать, что блоки одинаковыми показателями плотности веса, но различными габаритами, будут отличаться и по массе.

Технология производства блоков подразумевает воздействие на материал насыщенного пара под высоким давлением. Благодаря этому газоблоки с конвейера содержат в себе около ¼ только влаги. Со временем при эксплуатации материал высыхает и приобретает эксплуатационный вес. Решающее значение имеет состав и соотношение компонентов, однако все производители (включая Bonolit Group) ориентируются на государственные стандарты. Так что особо переживать по этому поводу не стоит.

Газобетон является гигроскопичным материалом, то есть впитывающим влагу. Но впитывает он ее в очень ограниченных долях. Это обеспечивается закрытостью пор и низким значением капиллярности. Даже при самом сильном проливном дожде наши газобетонные блоки способны впитывать воду не более чем на 20 мм от поверхности. В последствии при хорошей погоде влага вновь испариться в окружающую среду.

В добавок к теме веса газоблоков, хотелось бы рассказать про водопоглощении блоков. Газобетон быстро впитывает влагу, но это впитывание очень ограничено. Причиной тому является величина капилярного подсоса газобетона, которая составляет около 30 мм, что довольно хорошо. Другими словами, газобетон под проливным дождем сможет набрать влаги всего 30 мм от края.

Газобетон быстро впитывает влагу, но это впитывание очень ограничено. Причиной тому является величина капилярного подсоса газобетона, которая составляет около 30 мм, что довольно хорошо. Другими словами, газобетон под проливным дождем сможет набрать влаги всего 30 мм от края.

Многие проводят так называемые «тесты на влагопоглощение», что мы делать не рекомендуем, так как они не отражают эксплуатационных свойств конечного сооружения. При этом небольшие куски на несколько суток погружают в ведро с водой. Важно понимать, что полученный результат не имеет ничего общего с реальными условиями эксплуатации, поскольку в таком случае воздействие влаги происходит со всех сторон и постоянно. Не удивительно, что после теста блок достают абсолютно влажным. Данный метод не показателен, он доказывает лишь пористость структуры, о чем и так пишут все производители.

Расчет веса газобетона

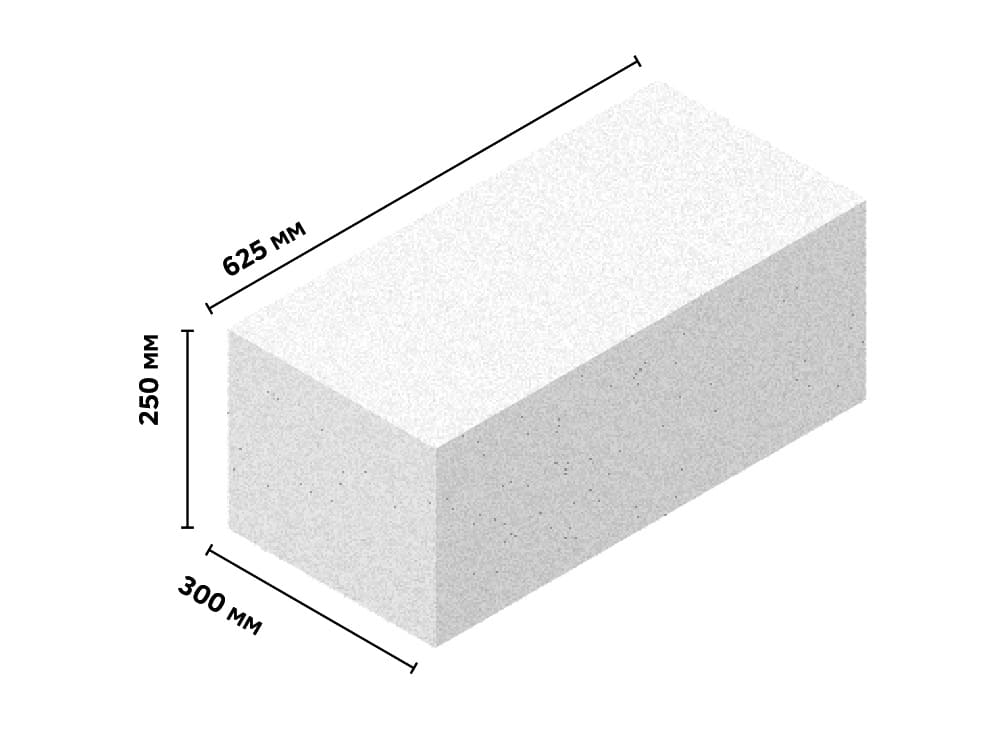

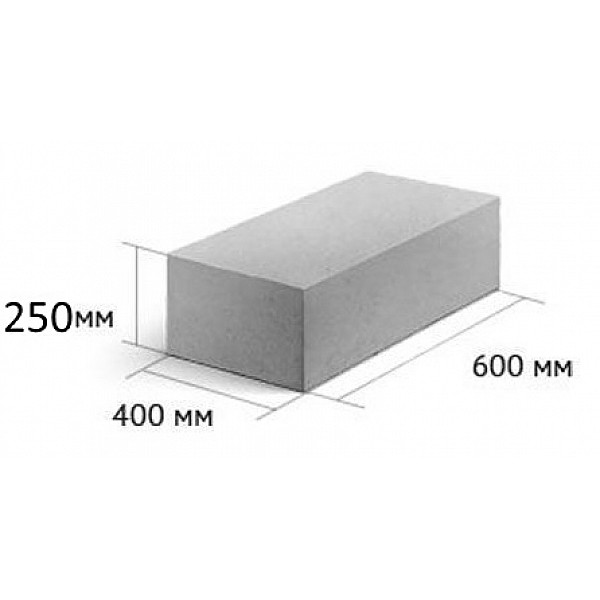

Наиболее распространенными габаритами являются 600х400х250 мм – это размеры блока Bonolit 40. С их помощью можно рассчитать объем – в этом случае он составляет 0,036 м3. Вес блока газобетона такого размера для марки D400 составит 18 кг, для D600 – 21,6 кг без учета расчетной влажности.

С их помощью можно рассчитать объем – в этом случае он составляет 0,036 м3. Вес блока газобетона такого размера для марки D400 составит 18 кг, для D600 – 21,6 кг без учета расчетной влажности.

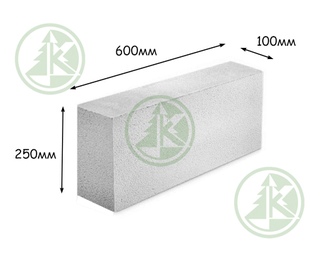

Ячеистые блоки, применяемые для возведения перегородок, имеют размеры от 600х50х250 или 600х150х250 мм.

Рассчитать вес газобетона можно по следующей формуле:

ВЕС = ОБЪЕМ (М3) Х ПЛОТНОСТЬ (КГ/М3).

Наиболее частыми и пользующимися спросом размерами газоблоков, которые мы производим, являются: D300, D400, D500, D600.

Вес газоблоков D300Вес газоблоков D300 варьируется от 12 кг до 30 кг.

Вес газоблоков D400Вес газоблоков D400 варьируется от 16 кг до 40 кг.

Вес газоблоков D500 варьируется от 20 кг до 50 кг.

Вес газоблоков D600 варьируется от 24 кг до 60 кг.

Купить газоблоки по доступным ценам вы можете у нас на сайте.

Вес блока газобетона — Bonolit

Газобетон — популярный материал для малоэтажного строительства. Он обладает хорошими тепло- и звукоизоляционными свойствами и благодаря небольшой массе сложенные из него стены не оказывают большой нагрузки на фундамент. Но нужно знать точный вес блока газобетона для того, чтобы рассчитать этот показатель и выбрать тип основания.

Зачем знать массу газобетона

Главная особенность газобетонного блока — это его пористая структура. Именно она обеспечивает его теплоизоляционные свойства и в то же время делает газоблоки легким материалом. Но для каждого проекта нужно знать точный вес газоблока, чтобы:

Для расчета используют формулу, в которой масса определяется как произведение объема блока и его плотности (обозначается в маркировке материала цифрами после буквы D — например, D300, D400, D800 и т.д.).

От чего зависит масса газобетона

Сколько будет весить газоблок, зависит от его плотности, влажности, состава раствора, который использовался для производства. Также имеют значение размеры газоблока, потому что они определяют его объем.

Плотность материала

Газобетон — легкий строительный материал. Вес 1 кубометра варьируется в диапахзоне 500-1800 кг. Это меньше, чем у кирпича или природного камня. У газобетонного или газосиликатного блоков внутри есть воздушные пустоты, образовавшиеся в процессе производства. От их размера и количества зависит плотность материала, а, значит, и его вес.

Плотность отражается в маркировке, требования к которой регулируются ГОСТами. Бренд Poritep также ее использует. Единица измерения — кг/куб.м.

Влажность

В процессе производства автоклавных блоков используют бетон. Материал проходит обработку под высоким давлением и воздействием пара. Поэтому готовый блок всегда содержит влагу — до 30%. После окончательного затвердевания и высыхания она практически полностью улетучивается.

Материал проходит обработку под высоким давлением и воздействием пара. Поэтому готовый блок всегда содержит влагу — до 30%. После окончательного затвердевания и высыхания она практически полностью улетучивается.

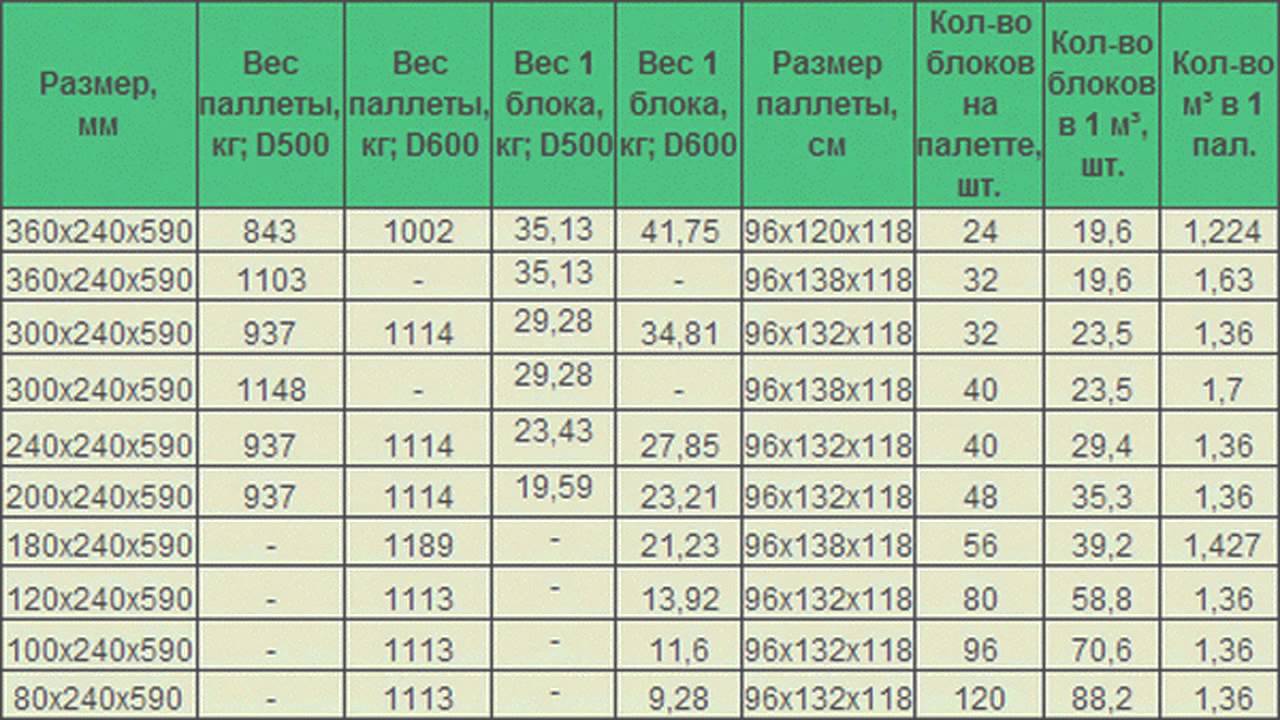

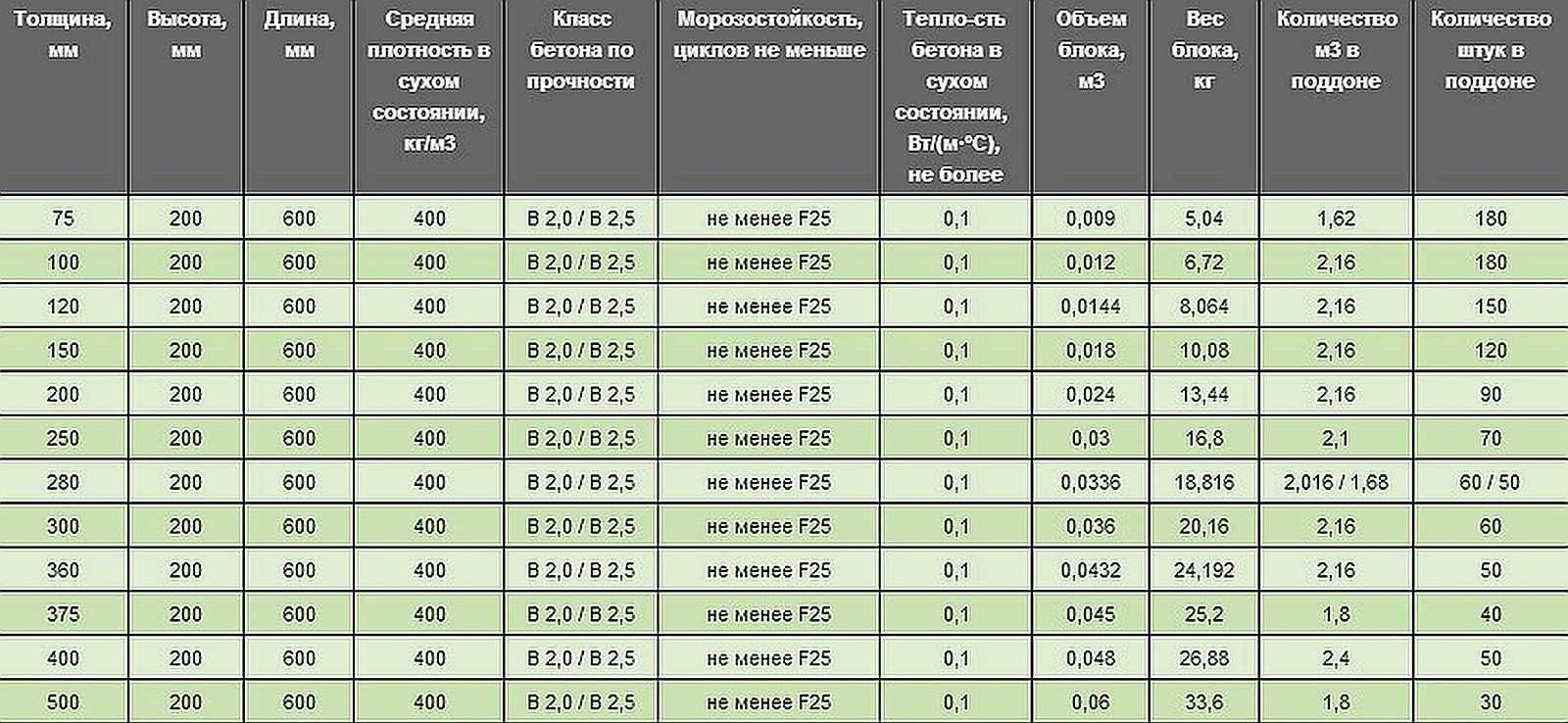

Таблица массы и плотности

Чтобы приблизительно рассчитать вес и количество, можно использовать готовую таблицу:

| Марка по плотности | Ширина, мм | Высота, мм | Длина, мм | Вес, кг |

| D300 | 300 | 200 | 600 | 17 |

| 375 | 200 | 600 | 21 | |

| 400 | 200 | 600 | 23 | |

| 500 | 200 | 600 | 29 | |

| D400 | 75 | 200 | 6 | |

| 100 | 200 | 600 | 7 | |

| 125 | 200 | 600 | 8 | |

| 200 | 250 | 600 | 16 | |

| 250 | 200 | 600 | 16 | |

| 280 | 200 | 600 | 18 | |

| 300 | 200 | 600 | 19 | |

| 300 | 250 | 600 | 21 | |

| 375 | 200 | 600 | 25 | |

| 375 | 250 | 600 | 31 | |

| 400 | 200 | 600 | 26 | |

| 400 | 250 | 600 | 32 | |

| 500 | 200 | 600 | 33 | |

| D500 | 75 | 200 | 600 | 7 |

| 100 | 200 | 600 | 10 | |

| 100 | 288 | 600 | 13 | |

| 150 | 288 | 600 | 20 | |

| 200 | 200 | 600 | 27 | |

| 125 | 200 | 600 | 12 | |

| 250 | 200 | 600 | 23 | |

| 300 | 200 | 600 | 28 | |

| 400 | 250 | 600 | 37 | |

| 200 | 250 | 600 | 23 | |

| 300 | 250 | 600 | 31 | |

| 400 | 250 | 600 | 39 |

Можно узнать, сколько штук содержит один кубометр. Например, если объем блока составляет 0,06 куб.м (400х250х600), то 1/0,06 = 16,67 шт. Если умножить 16,67 на 30 кг (нормативный вес), то получится 500,1 кг/куб.м, что практически совпадает с маркировкой.

Например, если объем блока составляет 0,06 куб.м (400х250х600), то 1/0,06 = 16,67 шт. Если умножить 16,67 на 30 кг (нормативный вес), то получится 500,1 кг/куб.м, что практически совпадает с маркировкой.

Расчет веса газобетона

Если марка газобетона и размеры блока известны, то расчет не представляет сложности. Для этого используется простая формула: m= V*p, где латинская буква «m» означает массу, V — объем изделия, который считается как произведение ширины, высоты и длины блока, а p — плотность (цифра в маркировке после буквы D).

Допустим, для строительства требуется газоблок марки D500, с размерами 600х400х250 мм. Тогда его объем V составит 600х400х250 = 60000000 куб.мм, что равно 0,6 куб.м. Плотность мы уже знаем — 500 кг/куб.м. Следовательно, вес одного блока составит 0,06х500 = 30 кг.

Блоки такой плотности весят много. От веса зависит, нужно ли устраивать армированный пояс или усиливать фундамент иным способом. В случае с маркой D500 — требуется достаточно массивное основание. Но при этом теплоизоляционные характеристики у таких блоков высокие, что позволяет обойтись без дополнительного утепления.

Но при этом теплоизоляционные характеристики у таких блоков высокие, что позволяет обойтись без дополнительного утепления.

Можно взять с такими же показателями плотности и теплопроводности блоки другого размера, например, 600х300х200 мм. У них будет меньший объем, и масса составит всего 18 кг. Но меньший размер блоков снижает скорость строительства. В этих расчетах не учитывается влажность газобетона. В таком случае в этой формуле можно сделать поправку. По нормативам отпускная влажность газобетона должна составлять не более 25-30%. Это увеличивает полученную цифру в 1,25-1,3 раза. При использовании этого коэффициента можно не волноваться о нагрузках. В течение трех лет после окончания строительства материал окончательно высыхает, и его влажность составляет около 5%. Но только в том случае, если все было сделано правильно, и декоративная отделка препятствует водопоглощению из воздуха.

Купить газоблоки по доступным ценам вы можете у нас на сайте.

Сколько весит газосиликатный блок? | Вес стройматериалов

Ответ: Газосиликатные блоки – это искусственный камень, который используется для возведения стен и перегородок. Изготавливаются газосиликатные блоки из песка, цемента и извести. Вес газобетонных блоков определяется его размерами и плотностью. Плотность газобетона находится в широких пределах. Марка газобетона содержит цифровой показатель, которым и определяется плотность. Основные марки газобетона – это , D500, D600, D700. Пеноблоки этих марок наиболее употребляемые при возведении стен. Более низкие марки (ниже D500) пеноблоков относятся к теплоизоляционным материалам.

Изготавливаются газосиликатные блоки из песка, цемента и извести. Вес газобетонных блоков определяется его размерами и плотностью. Плотность газобетона находится в широких пределах. Марка газобетона содержит цифровой показатель, которым и определяется плотность. Основные марки газобетона – это , D500, D600, D700. Пеноблоки этих марок наиболее употребляемые при возведении стен. Более низкие марки (ниже D500) пеноблоков относятся к теплоизоляционным материалам.

Табл.

Вес газосиликатных блоков в зависимости от плотности бетона и размеров|

Длина |

Ширина |

Высота |

Объем блока, куб.м |

Вес блока, кг Д700 |

Вес блока, кг Д600 |

Вес блока, кг Д500 |

|

588 |

300 |

98 |

0,0173 |

15,1 |

13,0 |

10,8 |

|

588 |

188 |

147 |

0,0162 |

14,2 |

12,2 |

10,2 |

|

588 |

198 |

188 |

0,022 |

19,2 |

16,4 |

13,7 |

|

588 |

250 |

188 |

0,028 |

24,2 |

20,7 |

17,3 |

|

588 |

300 |

188 |

0,033 |

29,0 |

24,9 |

20,7 |

|

588 |

400 |

188 |

0,044 |

38,7 |

33,2 |

27,6 |

Газосиликатный блок 600*200*300 (г.

Бор) — Блоки газосиликатные

Бор) — Блоки газосиликатныеГазосиликатный блок 600*200*300 (г.Бор) Купить Борский газосиликатный блок со склада в Нижнем Новгороде можно по тел. 8(831)283-59-20 Доставку строительных материалов мы осуществляем собственным автотранспортом. Это сэкономит Ваше время на поиск необходимого транспорта. Компания имеет собственный автопарк.

Основные характеристики

Количество Шт на поддоне

50

Морозостойкость (циклов)

F35

Материал

Газосиликат

Завод

Борский силикатный завод

Теплопроводность

01-04 Вт/м *C

Размер поддона

1200*1000

Вес поддона

1405 кг

Вместимость поддонов в ТС (кузов 9х2. 40)

40)

10

Количество М3 на поддоне

1,8

Количество штук в 1 м3 с учетом растворных швов

27,8

(PDF) Силикатный теплоизоляционный материал из золы рисовой шелухи

, описанный в литературе. Как обсуждает Уилли,10

разница в режиме измерения спектра может

вызвать этот сдвиг из-за эффектов резонанса. Пики

между 500 и 1000 см-1 являются результатом различных

колебательных мод силикатной сетки. Широкие полосы

Широкие полосы

между 1500-2000 и 2750-3400 см-1 были

из-за адсорбированной влаги.

Плотность блоков.Плотность силикатных блоков

(0,33-0,42 г‚см-3; таблица 1) была очень низкой по сравнению с

плотностью блоков ксерогеля кремнезема (1,25-1,44 г‚см-3).4

Низкая Плотность блоков отражает высокопористую

структуру силикатных блоков, в отличие от ксерогелей кремнезема

.4 Следовательно, силикатные блоки могут быть лучшими теплоизоляционными

материалами, чем ксерогели. Скорость нагрева

оказала существенное влияние на плотность силикатного блока.При увеличении скорости нагрева

плотность блоков уменьшалась,

, вероятно, из-за увеличения пористости. Механическая прочность и теплопроводность

значительно возрастали с увеличением плотности блока.

Механическая прочность. Механическая прочность силикатных блоков

была низкой из-за пористой структуры

. Тем не менее, этот материал может быть изготовлен в

любого желаемого размера и формы или подвергнут машинной обработке (шлифование или нарезка

) до любого размера и формы без разрушения материала

. Кроме того, механическая прочность может не иметь значения для большинства применений теплоизоляции.

Кроме того, механическая прочность может не иметь значения для большинства применений теплоизоляции.

Материал более высокой плотности (0,42 г‚см-3) имел значительно более высокую

механическую прочность по сравнению с

низкой (0,33 г‚см-3) и промежуточной (0,38 г‚см-3)

блоки плотности (табл. 1). Различие в механической прочности блоков низкой и средней плотности

было статистически недостоверным. Это может быть

, потому что механическая прочность не может быть

напрямую связана с плотностью блока и пористостью, потому что другие

факторы, включая структурные характеристики материала и

силы, управляющие молекулярными взаимодействиями, также будут вносить свой вклад в

механическую прочность.Следовательно, несмотря на

высокую пористость, силикатные блоки низкой плотности имели

достаточную механическую прочность для сохранения физической структуры и структурной целостности. Для исследования стабильности

изоляционного материала силикатные блоки, изготовленные

при малой скорости нагрева, погружали в воду при комнатной

температуре или нагревали при 600 °C на различное время, и

определяли механическую прочность этих блоков. определено

определено

мин.В табл. 2 представлены изменения механической прочности

силикатных блоков после выдержки в воде или нагрева

при 600 °С в течение 1, 6 и 24 ч. Силикатные блоки

сохраняли свою физическую структуру при погружении в воду

, возможно, из-за сравнительно меньшего содержания Na2O

(15%). Механическая прочность силикатных блоков

несколько снизилась после замачивания силикатных блоков

в воде. Однако различия в механической прочности

ибыли статистически незначимы.Силикатные блоки

также сохранили свою физическую структуру при нагревании

до 600°С. Механическая прочность силикатных блоков

незначительно увеличилась при нагреве до 600 °С

(табл. 2). Однако нагрев до температуры

выше 680 °С привел к деформации геометрической

формы за счет изгиба дисковидных блоков.

Теплопроводность. Увеличение плотности блоков

привело к увеличению теплопроводности (табл. 1).

1).

Теплопроводность силикатного блока низкой плотности

(0,103 Вт‚м-1‚K-1) ниже, чем у большинства изоляционных полимеров на основе стирола

(0,12-0,2 Вт‚м-1 ‚K-1)

применяется в низкотемпературной (<200 °C) теплоизоляции.

Теплопроводность силикатов, стекла, асбеста и

керамики обычно колеблется от 1 до 2 Вт‚м-1‚K-1,11, поэтому

они используются в качестве высокотемпературных теплоизоляторов.

Выводы

Данные показали, что силикатные блоки низкой плотности

с механической прочностью, необходимой для сохранения структурной целостности

, могут быть получены из RHA путем

простой щелочной экстракции с последующим кипячением для испарения

воды при контролируемой скорости нагрева в зависимости от концентрации силикатов

и объема раствора.Данные теплопроводности

показали, что RHA можно использовать для производства силикатных блоков

для применения в теплоизоляции в качестве безопасной замены асбеста и органических

пеноматериалов на основе полимеров, которые представляют проблемы для здоровья населения и окружающей среды.

Благодарность

Мы благодарим Producers Rice Mill (Штутгарт, Арканзас) за предоставление

золы от рисовой шелухи. Этот проект финансировался Министерством сельского хозяйства США

(Программа конкурсных грантов NRI, проект

9602154).

Литература Цитируется

(1) Iler, R. K. Силикагели и порошки. В химии

кремнезема; John Wiley and Sons: New York, 1979.

Рис. 3. FTIR-спектры измельченного силиката натрия, полученного при

(a) высокой, (b) средней и (c) низкой скоростях нагрева.

Таблица 1. Плотность, механическая прочность и термическая

Проводимость силикатных блоков, полученных испарением

воды при трех различных скоростях нагреваa см-2)электропроводность

(Вт‚м-1‚К-1)

блок 1 0.33а(0,015) 145а(3,6) 0,103а(0,002)

блок 2 0,38б(0,015) 161а(3,0) 0,113б(0,005)

блок 3 0,42в(0,025) 196б(8,003) 0(9,003) 0

а Блоки 1-3 были получены путем нагревания силикатных растворов при

более высокой, средней и более низкой скоростях нагрева соответственно. Время нагрева

Время нагрева

для более высокой, средней и низкой скоростей нагрева

составляло приблизительно 4, 6 и 8 часов соответственно. Значения в одном и том же столбце

с разными верхними индексами значительно отличаются от

друг от друга при P<0.05. В скобках указаны стандартные

отклонения соответствующих измерений.

Таблица 2. Механическая прочность силикатных блоков после

Замачивания в воде или нагревания при 600 °C в течение различного времениa

пиковое усилие при разрыве (Н‚см-2)

время обработки (ч) пропитывание водой при нагревании при 600 °С

1 191а(8.4) 202а(6.5)

6 180а(7.5) 220а(8.1)

24 176а(6.3) 211а(5.5)

аСиликатные блоки были получены при низкой скорости нагрева.Значения

в одном столбце с одинаковыми верхними индексами достоверно не отличаются друг от друга при P<0,05. Значения в скобках

являются стандартными отклонениями соответствующих измерений.

48 Инд. Инж. хим. Рез., Том. 42, № 1, 2003

Инж. хим. Рез., Том. 42, № 1, 2003

размеры, плотность и другие свойства

Производство и область применения

ГазосиликатЭтот материал представляет собой искусственный камень, изготовленный из смеси измельченного кварцевого песка, извести, а также некоторой части бетона.С помощью газогенераторов этот состав подвергается процессу «набухания теста», а затем – выдерживанию при пропаривании или автоклавировании. В результате получается пористый легкий материал. Вес газосиликатного блока при возведении стен составляет в среднем от 350 до 700 кг/м3.

Производится во всех возможных плотностях, в зависимости от которых различается область их применения. Например, этот материал плотностью 350 кг/м³ используется в качестве утеплителя, блоки плотностью 400 кг/м³ вполне подходят для возведения самонесущих и несущих стен в малоэтажных домах (2-х этажных домах).С плотностью 500 кг/м³ хороши для строительства нежилых и жилых зданий высотой более трех этажей. Ну и, наконец, при 700 кг/м³ отлично подходят для многоэтажного строительства.

: недостатки и преимущества

Главным преимуществом этого материала является его необычайная прочность и легкость. Именно поэтому он так высоко ценится на строительном рынке. Кроме того, газосиликатные блоки благодаря своим техническим характеристикам обеспечивают надежность и долговечность всех конструкций.Назовите основные плюсы и минусы.

- Низкая теплопроводность по сравнению с , поэтому обеспечивает превосходную теплоизоляцию. В частности, газобетон D500 и D600 хорошо защищает от холода. А летом он защитит здание от перегрева.

- Высокая огнестойкость и огнезащита . По основным европейским нормам относится к классу «А» и 1,2 степени по ДБН Б. 1.1-7-2002. Это означает, что его можно применять для утепления конструкций т утепляющего основания примерно до +400 С (при этом прочность блоков только увеличивается).

- Хорошая звукоизоляция , которая в среднем составляет 45-50 дБ (зависит от марки блоков и толщины стен).

Таким образом, для владельцев дома создаются благоприятные акустические условия.

Таким образом, для владельцев дома создаются благоприятные акустические условия. - Простота в обращении и укладке из . Его можно пилить, резать практически любым инструментом, приспособленным для этой цели. Благодаря этому можно делать блоки разных размеров и воспроизводить даже самые сложные архитектурные постройки.

- Высокая стойкость газобетона к действию грибка, плесени и других микроорганизмов (даже при высокой температуре и влажности).Это позволяет не использовать в процессе всевозможные антисептики.

Из недостатков можно отметить следующие: низкая призматическая твердость и возможность скопления влаги в порах.

Первое означает, что материал подвержен растрескиванию. Второй – приводит к разуплотнению и вообще к локальной деструкции. Но, так или иначе, газосиликатные блоки, характеристики которых были описаны выше, успешно применяются в строительстве, и его популярность растет с каждым днем.Для дополнительной защиты наружные стены отделаны штукатуркой или сайдингом.

Несколько слов об установке

Сразу хочу сказать, что особой технологии нанесения этого материала нет. Отличительным свойством газобетона является простота его монтажа. Поэтому мы даем лишь несколько рекомендаций. Во-первых, как уже было сказано, этот материал легко режется, ведь любые отверстия в раструбе можно просверлить обычной дрелью. Во-вторых, первый ряд газобетона следует укладывать на цементный раствор, чтобы правильно компенсировать любые неровности фундамента.

Также следует отметить, что первый ряд кладки следует наносить на слой рубероида (в качестве гидроизоляции). Далее блоки выравниваются по горизонтали с помощью рубанка. В-третьих, второй и последующие ряды следует укладывать перевязкой из газобетона. Остатки раствора из швов удаляются с помощью кельмы. По бокам блоки обрабатываются обычной электропилой (просто отрезаются). И, в-четвертых, для крепления оконных и дверных проемов сверху устанавливаются металлические уголки или усиленные перемычки.

Что такое диоксид кремния? Польза, дозировка, побочные эффекты

Узнайте все о силикагеле, в том числе о том, что он делает, о преимуществах его приема и о том, сколько вам может понадобиться

Что такое диоксид кремния и что он делает?Кремнезем — это природное соединение, встречающееся повсюду в природе. Кремнезем составляет более четверти земной коры, и его можно найти в большинстве горных пород, глин и песков.

Его формы включают изумруд, кварц, глину и стекло.Кремнезем имеет множество применений в промышленности — например, в бетоне — и в пищевых продуктах, в том числе в качестве средства против слеживания. 1

Короче говоря, он везде — но как именно он может помочь вашему здоровью?

Хотя в настоящее время известно, что это важный микроэлемент, исторически кремнезем считался скорее вредным, чем полезным для нашего здоровья — например, известно, что при вдыхании его кристаллической формы со временем кремнезем может вызвать серьезное заболевание легких. 2 Но кремнезем бывает разных форм.

2 Но кремнезем бывает разных форм.

Существует множество доказательств того, что его водорастворимая форма, содержащаяся в некоторых растениях, включая траву хвоща 3 , очень полезна для здоровья. Традиционно хвощ использовался для лечения ран, укрепления соединительной ткани и поддержки почек. 4

Какие продукты являются источником кремнезема?Пищевые источники кремнезема включают: 5,6

- цельнозерновые

- стручковая фасоль

- рис

- огурцы

- помидоры

Силикагель доступен в виде таблеток и капсул, часто получаемых из травы хвоща полевого.

Преимущества диоксида кремнияНеобходимы дополнительные исследования, чтобы полностью понять роль кремнезема в нашем организме, но считается, что он оказывает следующие эффекты:

Способствует формированию и поддержанию костной ткани Хотя кальцию и витамину D уделяется наибольшее внимание, когда речь идет о здоровье костей, в исследовании 2013 года, опубликованном в International Journal of Endocrinology , сообщается, что диоксид кремния может повышать минеральную плотность и прочность костей. Исследователи считают, что диоксид кремния необходим для запуска процесса отложения костных кристаллов, известного как минерализация кости. 7

Исследователи считают, что диоксид кремния необходим для запуска процесса отложения костных кристаллов, известного как минерализация кости. 7

Исследование, проведенное в 2016 году Университетом Сан-Паулу, Бразилия, показало, что кремнезем помогает формировать строительные блоки коллагена, важного белка, содержащегося в коже, крови, хрящах, мышцах и связках.

Коллагеннеобходим для того, чтобы кожа была упругой и эластичной, а также для обеспечения необходимой защиты и структуры ваших органов и суставов. 8,9 В одном исследовании женщин с поврежденной солнцем кожей у тех, кто принимал 10 мг диоксида кремния ежедневно в течение 20 недель, уменьшилась шероховатость кожи и морщины, а также стали более сильными и менее ломкими волосы и ногти. 10

Это также может помочь вашему сердцу и иммунной системе Согласно отчету Университета Мемфиса за 2018 год, кремнезем может помочь защитить здоровье вашего сердца, снизив риск атеросклероза или уплотнения артерий, а также снизить уровень холестерина. Минерал также может поддерживать иммунный ответ и помогает контролировать воспаление в организме. 11

Минерал также может поддерживать иммунный ответ и помогает контролировать воспаление в организме. 11

Верхний безопасный предел составляет 700–1750 мг в день. Поскольку диоксид кремния растворим в воде, избыток просто выводится организмом с мочой, а это означает, что он вряд ли вызовет побочные эффекты, если вы примете слишком много. 12

Силикагель следует избегать следующим людям:

- дети – хвощ полевой содержит следы никотина 13

- беременные женщины – безопасность для них не доказана

- человек с заболеванием почек – у них может накапливаться кремнезем в крови 14

Силикагель считается безопасным для здоровых людей. 15

Однако, если вы решите получать диоксид кремния из добавок с травой хвоща полевого, имейте в виду, что эту траву нельзя использовать постоянно в течение длительного времени, поскольку она может вызвать расстройство желудка.

Другие действия травы также требуют осторожности.

Например, хвощ действует как мочегонное средство, поэтому может вымывать калий из организма, 16 который может мешать приему некоторых лекарств и может привести к проблемам с сердечным ритмом. 17

Он также содержит фермент под названием тиаминаза, который разрушает витамин B1 (тиамин) и может вызывать симптомы неврологической токсичности у людей с дефицитом тиамина. 18

Из некоторых добавок хвоща удалена тиаминаза. В противном случае, если вы принимаете хвощ полевой, может быть хорошей идеей принять качественную комплексную добавку витамина B или поливитамины или проконсультироваться с врачом.

Трава хвоща может вызывать следующие побочные эффекты: 19

- аллергические реакции, например сыпь и отек лица

- расстройство желудка

- гипогликемия у больных сахарным диабетом 20

Однако, прежде чем принимать силикагель, обязательно проконсультируйтесь с врачом, если у вас хроническое заболевание или вы принимаете какие-либо лекарства

Последнее обновление: 22 февраля 2021 г.

Таким образом, для владельцев дома создаются благоприятные акустические условия.

Таким образом, для владельцев дома создаются благоприятные акустические условия.