Газосиликатный блок вес: Газосиликатные блоки: размеры, ширина, вес

характеристики, цена за штуку и куб

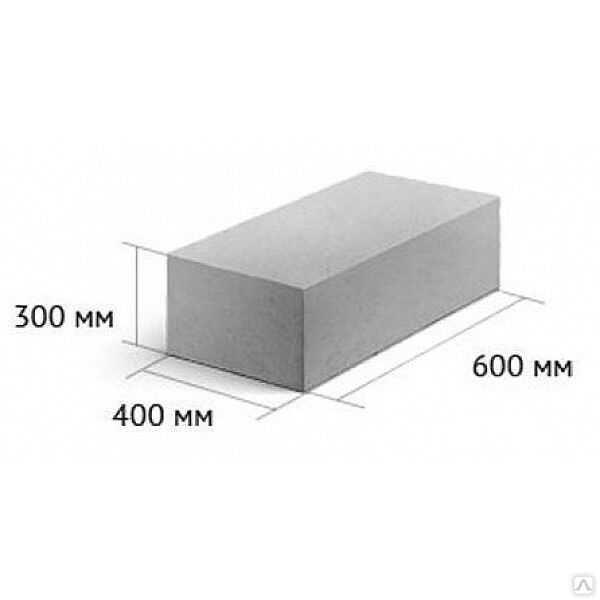

При ограниченном бюджете на строительство заказчики ищут способы удешевить процесс. Блоки из газосиликатного бетона считаются наиболее экономичным и удобным материалом для возведения ограждающих и опорных конструкций (стены, перегородки, заборы, колонны и так далее). Рассмотрим базовые свойства и стоимость в самых востребованных размерах – 600х300х200 и 600х400х200 мм.

Оглавление:

- Технология изготовления

- Характеристики блоков

- Цены и советы по выбору

Особенности производства

В соответствии с СН 277-80 изделия из газобетонной или газосиликатной смеси – это стеновые стройматериалы, предназначенные для формирования любых вертикальных сооружений за исключением фундамента. В составе присутствуют следующие компоненты:

- Вяжущее. Это может быть портландцемент (ГОСТ 10178-76) либо кальциевая известь-кипелка (ГОСТ 9179-77).

- Силикатный или кремнеземистый наполнитель (кварцевый песок, зола-унос и многое другое).

- Вода техническая без содержания грязи, масел и примесей.

- Газообразующие добавки в порошкообразном виде. Различаются смеси для автоклавного и неавтоклавного бетона, пропорции зависят от требуемой плотности готового продукта. Это может быть просто алюминиевая пудра либо специальные вспенивающие комплексные добавки с содержанием пластификаторов и ускорителей отверждения.

В результате активной химической реакции в бетонной массе образуется водород, который вспенивает тесто и после застывания получается пористый материал с неплохим коэффициентом тепло- и шумоизоляции.

Блоки газосиликатные изготавливаются двумя различными методами:

1. Неавтоклавный способ. Смесь после вспенивания разливается по формам и отверждается в естественных условиях. Средний срок сушки – от 2 до 4 недель. Плюсы: умеренная цена готового изделия, любые размеры, включая максимальный 600х400х200 мм. В минусах: получается блок малой прочности и плотности. Поэтому каждая штука имеет высокий коэффициент усадки по сравнению с заводским – в 2-4 раза.

Поэтому каждая штука имеет высокий коэффициент усадки по сравнению с заводским – в 2-4 раза.

2. Автоклавный по ГОСТ 31360-2007. Бетонное тесто заливается в большую форму-куб, которая ставится в специальное устройство – автоклав. После тепловлажностной обработки или пропаривания под высоким давлением в 9 бар и t= +175 °С полуфабрикат отправляется на склад для финишной просушки в течение нескольких дней. После окончательного отверждения блок нарезается на куски по стандартным размерам: 600х300х100, 600х300х200, 600х400х200 мм. Преимущества заводского способа: высокий уровень прочности, плотности, морозостойкости. Недостатки: цена.

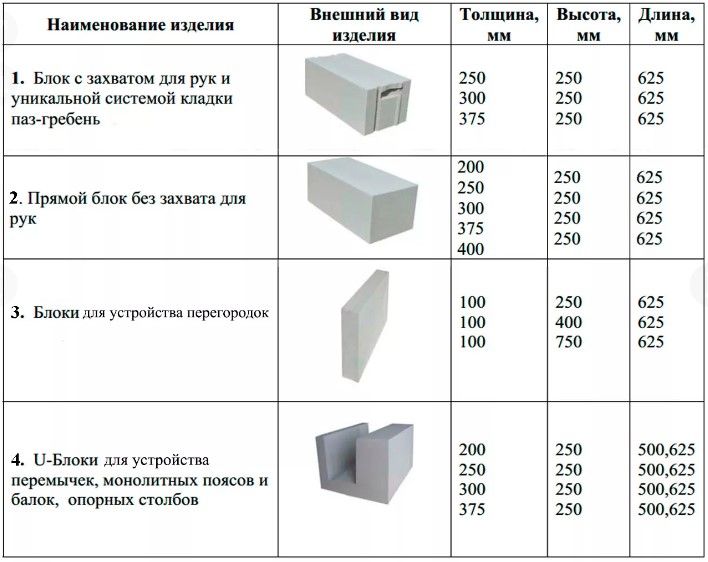

Как правило, технологи разрабатывают индивидуальную рецептуру для изделий различного назначения. Блоки из газосиликата делятся на три категории:

1. Конструкционные, предназначенные для возведения силовых сооружений. Это могут быть несущие стены, опорные колонны и тому подобное. Этой продукции присваивается марка прочности на сжатие от D700 до D1200. Производятся в максимальном размере: 600х300х200 и 600х400х200 мм.

Производятся в максимальном размере: 600х300х200 и 600х400х200 мм.

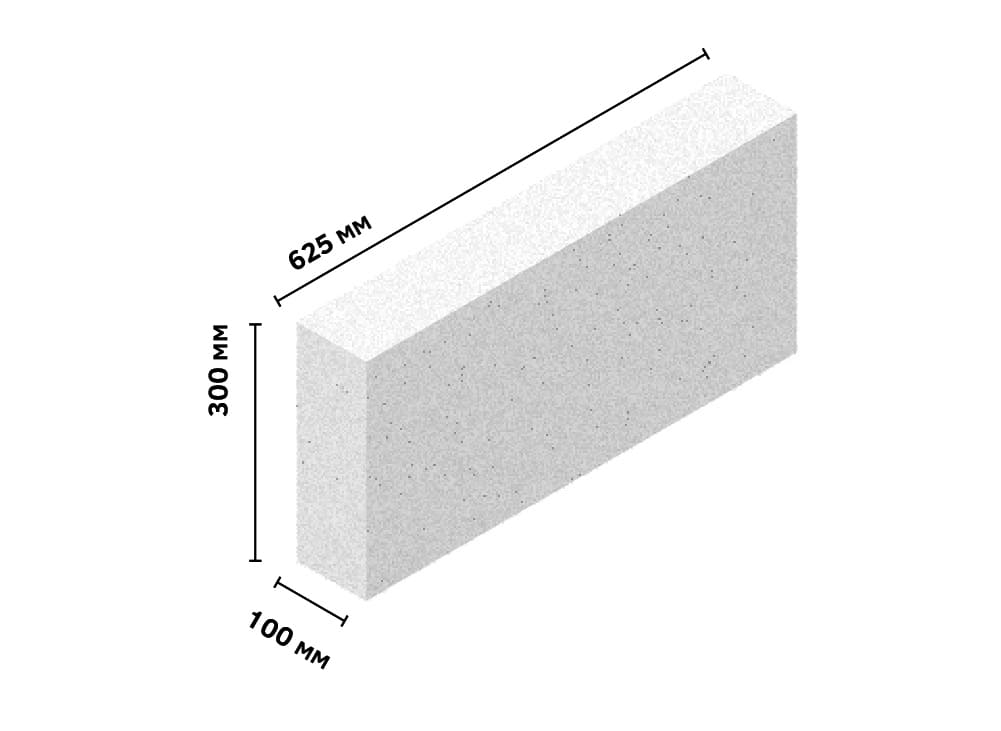

2. Конструкционно-теплоизоляционные – это изделия для строительства межкомнатных перегородок либо стен высотой не более 5-7 метров (два этажа в типовых проектах). Соответствуют марке D500, D600 и D700. Выпускаются газосиликатные блоки размера 600х300х200 и 600х300х100 мм.

3. Теплоизоляционные – это продукция, применяемая для улучшения теплотехнических характеристик ограждающих конструкций. Формируются так называемые смешанные стены с обязательной внешней облицовкой (для несущих остовов). Присвоена марка D400, изготавливаются в любых габаритах: 600х400х200.

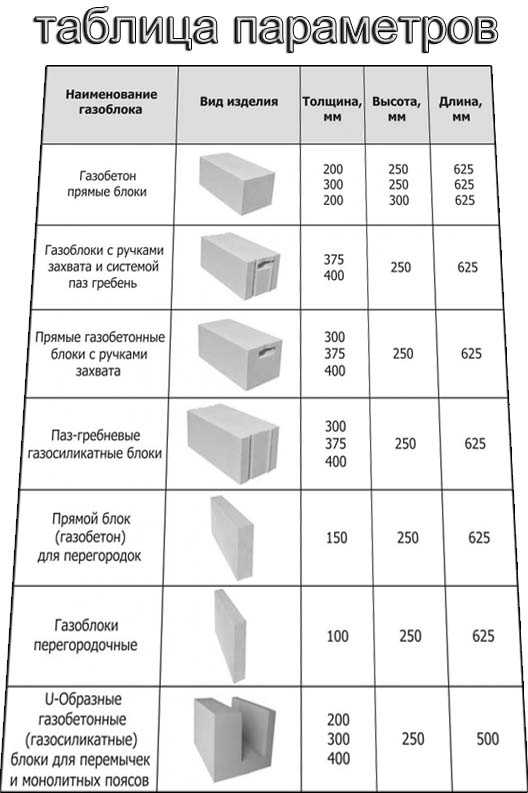

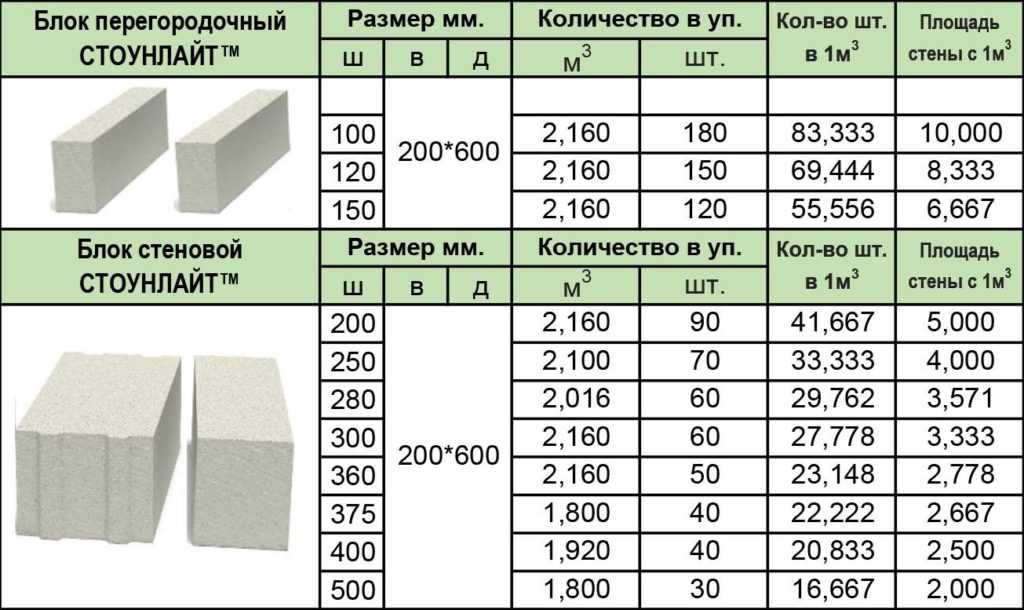

Характеристики представляют особый интерес для специалистов. Приведем сводную таблицу.

| Наименование | Блок газосиликата |

| Габариты, мм | 600х75х200 600х100х200 600х200х200 600х250х200 600х300х200 600х300х100 600х300х200 600х400х200 |

Плотность, кг/куб. м м | 200-1200 |

| Вес 1 м2 стены, кг | 400-1500 |

| Водопоглощение при полном погружении в воду за 24 часа, % от общей массы | 20 |

| Морозостойкость F, циклы | 15-50 |

| Паропроницаемость, мг/(м2*ч*Па) | 0,14 |

| Прочность на сжатие, МПа | 1,5-10 |

| Теплопроводность, Вт/кв. м | 0,10-0,28 |

| Акустические параметры (1 штука толщиной 30 см), Дб | 30-47 |

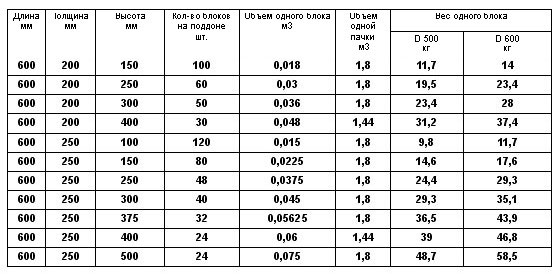

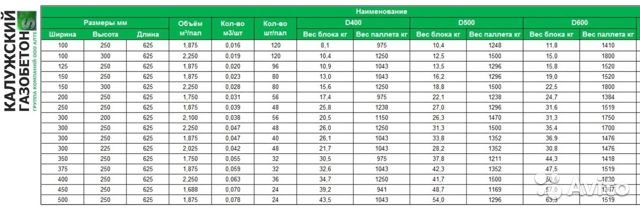

Интересна еще и такая характеристика как вес газосиликатного блока 600х300х200. От этого зависит не только масса готовой конструкции, но и сколько штук в кубе и на каждом упаковочном поддоне. Имеется прямая зависимость того, сколько весит блок, от плотности и размеров. При этом на небольших заводах можно приобрести изделия нестандартных габаритов. В этом случае вес и стоимость рассчитываются индивидуально с учетом марки товара.

com/embed/DvKkvUun5GM» frameborder=»0″ allowfullscreen=»allowfullscreen»>Цена и рекомендации по выбору

Газосиликатные блоки производятся небольшими и крупными заводами, поэтому их стоимость сильно варьируется – расхождение достигает 30 % (в пересчете за куб). Впрочем, то же самое можно сказать и о качестве продукции, ведь, по сути, требуется только вибрационный смеситель, автоклав и блок-форма. В таблице ниже приведены данные для Москвы и Московской области.

| Марка | Размеры, мм | Стоимость одного изделия, рубли | Цена за куб, рубли |

| D500 | 600х100х200 600х300х200 600х300х400 | 40 120 230 | 3350 3350 3200 |

| D600 | 600х300х200 600х300х400 | 110 210 | 3050 2950 |

| D900 | 600х300х200 600х300х400 | 130 250 | 3600 3500 |

Газосиликатные блоки можно купить на специализированных рынках, у дилеров либо непосредственно на заводе. Последние два варианта предпочтительны, так как в этом случае вам могут предоставить сертификаты и заключения по результатам испытаний.

Последние два варианта предпочтительны, так как в этом случае вам могут предоставить сертификаты и заключения по результатам испытаний.

При покупке обратите внимание на следующие параметры:

1. Назначение. Для несущих стен выбирается стандартный блок шириной от 20 см и более, а на перегородки достаточно купить полублоки сечением 10-15 см.

2. Марка прочности. Влияет не только на вес изделий, но и на плотность. Чем выше последний показатель, тем меньше коэффициент теплоемкости. Для внешних ограждающих конструкций покупатели предпочитают «золотую середину» – газосиликат средней плотности D500 и выше. А для перегородочных – D200, D300 или D400.

3. Геометрия. Каждая штука должна проходить контроль качества на предприятии, допустимый уровень брака (сколы, дефекты поверхности и отклонения по высоте, длине и ширине) – не более 5 % для первого сорта и до 10 % для второго. Все остальное относится к несортовым изделиям. На деле немногие заводы следят за соблюдением нормативов, поэтому при покупке не поленитесь осмотреть поддон с продукцией со всех сторон. А если планируете закупать газоблоки 600х300х200 в большом количестве, то потребуйте вскрыть несколько упаковок и продемонстрировать «товар лицом». Выбраковка на этом этапе позволит вам сэкономить много сил, времени и немного денег.

Все остальное относится к несортовым изделиям. На деле немногие заводы следят за соблюдением нормативов, поэтому при покупке не поленитесь осмотреть поддон с продукцией со всех сторон. А если планируете закупать газоблоки 600х300х200 в большом количестве, то потребуйте вскрыть несколько упаковок и продемонстрировать «товар лицом». Выбраковка на этом этапе позволит вам сэкономить много сил, времени и немного денег.

4. Размеры. Изделия выпускаются в широчайшем ассортименте, некоторые заводы могут предложить даже некондиционный блок 600х300х200 по сниженной цене. При покупке нужно ориентироваться на область применения. Для несущих стен предпочтительна продукция максимальных габаритов.

Помните, что газосиликат – это очень гигроскопичный материал. Одна штука при толщине 30 см способна впитать за сутки влаги на 6 см вглубь. Поэтому заранее позаботьтесь о внешней облицовке, а также утеплителе. Блок имеет высокий показатель паропроницаемости, соответственно нельзя использовать пенополистироловые или синтепоновые теплоизоляторы.

Удельный вес газосиликата, их параметры и разновидность

В процессе строительства зданий, на замену кирпича, стали применять более крупные и легкие газосиликатные и пеноблоки. В составе газосиликата много компонентов:

Для производства более прочных и устойчивых к нагрузкам блоков, в качестве сушки используют автоклав. Такой метод повышает качественные характеристики газосиликатных блоков в 5 раз, а соответственно и их стоимость. Кроме того, на показатель прочности влияет процентное соотношение цемента – если его увеличить блоки получаться более прочными. Недостатком такого материала станет большая плотность – пористость блока, что приведет к увеличению проводимости тепла.

Газосиликатный строительный материал имеет свои преимущества в процессе эксплуатации:

| Марка/плотность (кг/м3) | Размеры | Вес блока (кг) | Удельный вес 1 м3 (кг/м3) |

| D400 | 600*100*250 | 7,2 | 480 |

| D400 | 600*200*250 | 14,4 | 480 |

| D400 | 600*300*250 | 21,6 | 480 |

| D400 | 600*400*250 | 28,8 | 480 |

| D500 | 600*100*250 | 8,7 | 580 |

| D500 | 600*200*250 | 17,4 | 580 |

| D500 | 600*300*250 | 26,1 | 580 |

| D500 | 600*400*250 | 34,8 | 580 |

| D600 | 600*100*250 | 10,8 | 720 |

| D600 | 600*200*250 | 21,6 | 720 |

| D600 | 600*300*250 | 32,4 | 720 |

| D600 | 600*400*250 | 43,2 | 720 |

Так как формула для вычисления удельного веса выглядит следующим образом: Y = P/V, где P — вес материла, а V — объем, то очень легко можно вычислить вес 1 м3 газосиликата, для этого достаточно умножить вес на объем. То есть, например, вес куба газосиликата марки D500, размерами 600*400*250, при удельном весе в 580 кг/м3, будет весить 580 кг, так как 580 * 1 = 580.

То есть, например, вес куба газосиликата марки D500, размерами 600*400*250, при удельном весе в 580 кг/м3, будет весить 580 кг, так как 580 * 1 = 580.

Производители постоянно совершенствуют качественные характеристики газосиликатных блоков, так некоторым предприятиям, удалось добиться высокой устойчивости к морозу для плотных видов блоков. Но, чаще всего, газосиликаты могут выдержать 35 циклов размораживания. Кроме того, все виды блоков хорошо сохраняют тепло. При работе с газосиликатами, важно учитывать степень влажности.

Несмотря на все преимущества, строительные блоки такого вида имеют свои недостатки:

Основным классификационным критерием для газосиликатного материала выступает плотность. Приведем виды блоков и их качественные характеристики в таблице.

Приведем виды блоков и их качественные характеристики в таблице.

| Вид блока | Объёмный вес газосиликата / плотность | Проводимость тепла | Количество циклов замораживания |

| Конструкционный | От D 700 | 0,18 – 0,20 Вт/м | 50 — 100 |

| Теплоизоляционный | D 400 | 0,08 – 0,10 Вт/м | 15 — 35 |

| Конструкционно — теплоизоляционный | СD 500 – D 700 | 0,12 – 0,18 Вт/м | 35 |

Каждый застройщик самостоятельно подбирает необходимый размер строительного материала. Производители предлагают фиксированные размеры строительного материала. Вес газосиликата зависит от размера и плотности сырьевой смеси, которая использовалась в процессе производства. В таблице выше мы привели размеры и удельный вес газосиликата.

Производители предлагают фиксированные размеры строительного материала. Вес газосиликата зависит от размера и плотности сырьевой смеси, которая использовалась в процессе производства. В таблице выше мы привели размеры и удельный вес газосиликата.

Изоляционные материалы: блок и труба из силиката кальция

Силикат кальция используется для изоляции высокотемпературных труб и оборудования, а также для обеспечения огнестойкости. Он производится и продается в трех различных формах: предварительно отформованные блоки, предварительно отформованные трубы и плиты. Сегодняшний силикат кальция, производимый в Северной Америке, известен своей высокой прочностью на сжатие, антикоррозионными свойствами и структурной целостностью при высоких температурах. Он может выдерживать постоянную температуру до 1200°F (тип I, для труб и блоков) или 1700°F (тип II, огнестойкие плиты). В этой статье не рассматривается структурный силикат кальция для применений, требующих более высокой термостойкости и большей прочности.

История

Силикат кальция образовался примерно в 1950 году из более ранних высокотемпературных теплоизоляционных материалов: 85-процентного карбоната магния и изоляции из чистого асбеста. Сначала изоляция из силиката кальция обычно армировалась асбестовыми волокнами. К концу 1972 года большинство североамериканских производителей перешли на стекловолокно, растительные волокна, хлопковый линт или искусственный шелк. Теперь производимый в Северной Америке силикат кальция не содержит асбеста.

Когда на промышленных предприятиях в 19В 70-х годах безасбестовый силикат кальция широко использовался в качестве заменителя трубопроводов и оборудования на нефтеперерабатывающих, нефтехимических заводах, электростанциях, парораспределительных линиях и в других высокотемпературных применениях, требующих высокопрочного изоляционного материала. На сегодняшний день в Северной Америке существует только два завода по производству изоляции из силиката кальция.

Как производится силикат кальция

Силикат кальция изготавливается из аморфного кремнезема, извести, армирующих волокон и других добавок, смешанных с водой в резервуаре периодического действия для смешивания с образованием суспензии. Эта суспензия перекачивается в подогреватель, где нагревается до кипения и быстро разливается по формам. Через несколько минут материал удаляется в виде влажного и хрупкого твердого вещества. Эти сформированные куски помещают в индуратор (своего рода паровую скороварку) на несколько часов, где происходит химическая реакция с образованием силиката кальция. Затем детали помещают в сушильный шкаф. После сушки куски обрезают, разрезают на две или более частей и упаковывают. Процесс является относительно низкоэнергетическим, так как самая высокая достигаемая температура составляет всего около 380 ° F.

Эта суспензия перекачивается в подогреватель, где нагревается до кипения и быстро разливается по формам. Через несколько минут материал удаляется в виде влажного и хрупкого твердого вещества. Эти сформированные куски помещают в индуратор (своего рода паровую скороварку) на несколько часов, где происходит химическая реакция с образованием силиката кальция. Затем детали помещают в сушильный шкаф. После сушки куски обрезают, разрезают на две или более частей и упаковывают. Процесс является относительно низкоэнергетическим, так как самая высокая достигаемая температура составляет всего около 380 ° F.

Формованный отвержденный изоляционный материал представляет собой кристаллическое образование с большим количеством воздуха, чем твердого пространства (более 90 процентов воздуха). Миллионы крошечных воздушных пространств, разделенных кристаллическими стенками с низкой теплопроводностью, придают силикату кальция его изолирующие свойства. Через него проходит очень мало инфракрасного излучения, поэтому он является эффективным высокотемпературным изоляционным материалом.

Характеристики продукта

Американское общество по испытаниям и материалам (ASTM) C533, «Стандартная спецификация для теплоизоляции блоков и труб из силиката кальция», устанавливает минимальные приемлемые стандарты для обоих типов I и II. Тип I рассчитан на максимальную рабочую температуру 1200°F и имеет максимальную плотность 15 фунтов на кубический фут (фунт/фут 3 ) или 22 фунта/фут 3 , тогда как тип II рассчитан на температуру 1700°F и имеет максимальную плотность 22 фунта/фут 3 . Исходная прочность на сжатие для обоих типов превышает 100 фунтов на квадратный дюйм (psi) при 5-процентной деформации, что является самым высоким показателем среди всех неструктурных высокотемпературных изоляционных материалов в спецификациях материалов ASTM. Максимальная линейная усадка после воздействия максимальной температуры использования составляет всего 2 процента, а прочность на изгиб превышает 50 фунтов на квадратный дюйм для обоих типов. И индекс распространения пламени, и индекс образования дыма равны 0 по ASTM E84, поскольку материал не способствует горению. Максимально допустимые значения потери массы в спецификации ASTM составляют 20% и 40% после 10-минутного и 20-минутного кувыркания соответственно, что свидетельствует о его устойчивости к поломке.

Максимально допустимые значения потери массы в спецификации ASTM составляют 20% и 40% после 10-минутного и 20-минутного кувыркания соответственно, что свидетельствует о его устойчивости к поломке.

Теплопроводность и прочность на сжатие не изменяются после испытаний на максимальную рабочую температуру в соответствии со стандартом ASTM C411. Североамериканский силикат кальция разработан и изготовлен для предотвращения коррозии под изоляцией (CUI) как нержавеющей, так и углеродистой стали. Этот материал также классифицируется как негорючий в соответствии с ASTM E136.

Изоляция из силиката кальция обычно покрывается защитной оболочкой: обычный алюминиевый лист, лист из нержавеющей стали, лист из поливинилхлорида (ПВХ), стеклоткань с мастикой, защищающей от атмосферных воздействий, или многослойный ламинат. Для предотвращения проникновения воды на места нахлеста кожуха из листового металла следует нанести слой герметика.

Общие области применения

Силикат кальция обычно наносится на высокотемпературные (более 250°F) трубы и оборудование на промышленных объектах, таких как химические заводы, нефтеперерабатывающие заводы и паровые электростанции. Поскольку это жесткий материал с относительно плоской кривой теплопроводности, чрезвычайно высокой прочностью на сжатие, высокой прочностью на изгиб, классом А по распространению пламени/образованию дыма и негорючим (ASTM E136), он широко используется в высокотемпературных температура, промышленное применение, подверженное физическому насилию.

Поскольку это жесткий материал с относительно плоской кривой теплопроводности, чрезвычайно высокой прочностью на сжатие, высокой прочностью на изгиб, классом А по распространению пламени/образованию дыма и негорючим (ASTM E136), он широко используется в высокотемпературных температура, промышленное применение, подверженное физическому насилию.

Благодаря высокой прочности на сжатие (более 100 фунтов на квадратный дюйм), высокой прочности на изгиб (более 50 фунтов на квадратный дюйм) и устойчивости к повреждениям при падении, а также способности сохранять эти свойства с течением времени до номинальной температуры 1200°F, кальций силикат может выдерживать значительные физические нагрузки без потери изолирующей эффективности. Кроме того, силикат кальция может выдерживать вибрацию, вызванную потоком высокотемпературного пара вокруг внутренних препятствий трубы, таких как внутренние детали клапанов, измерительные устройства и дроссельные отверстия.

Резюме

Силикат кальция обеспечивает структурную целостность при высоких температурах, высокую прочность на сжатие и защиту от коррозии. Это также может быть важным вкладом в сохранение. Энергия, используемая для производства погонного фута силиката кальция такого размера, составляет всего около 154 000 британских тепловых единиц; отношение использованной энергии к прогнозируемой сэкономленной энергии составляет 575:1 в течение 1 года и 11 500:1 в течение 20 лет.

Это также может быть важным вкладом в сохранение. Энергия, используемая для производства погонного фута силиката кальция такого размера, составляет всего около 154 000 британских тепловых единиц; отношение использованной энергии к прогнозируемой сэкономленной энергии составляет 575:1 в течение 1 года и 11 500:1 в течение 20 лет.

Читатели, которые хотят узнать больше об изоляционном материале, представленном здесь, должны посетить Каталог продукции MTL или посетить Справочник членов NIA, чтобы найти производителя.

Рисунок 1

Установка силиката кальция на трубу на промышленном объекте.

Рисунок 2

Горизонтальные трубы с изоляцией из силиката кальция могут выдерживать небольшое пешеходное движение без серьезных повреждений.

Рисунок 3

Механическая изоляция – типы и материалы

Любая поверхность, которая горячее окружающей среды, теряет тепло. Потери тепла зависят от многих факторов, но доминирующими являются температура поверхности и ее размер.

Потери тепла зависят от многих факторов, но доминирующими являются температура поверхности и ее размер.

Помещение изоляции на горячую поверхность снизит температуру внешней поверхности. За счет изоляции поверхность на объектах увеличится, но относительный эффект снижения температуры будет намного больше, а потери тепла сократятся.

Аналогичная ситуация возникает, когда температура поверхности ниже температуры окружающей среды. В обоих случаях теряется часть энергии. Эти потери энергии можно уменьшить, укладывая практичную и экономичную изоляцию на поверхности, температура которых сильно отличается от температуры окружающей среды.

Изоляционные материалы или системы также можно классифицировать по диапазону рабочих температур.

Существуют различные мнения относительно классификации механической изоляции по диапазону рабочих температур, для которого используется изоляция. Например, слово криогеника означает «производство ледяного холода»; однако этот термин широко используется как синоним для многих низкотемпературных применений.

Национальный институт стандартов и технологий в Боулдере, штат Колорадо, считает область криогеники областью, в которой используются температуры ниже -180°C. Они основывали свое определение на понимании того, что нормальные температуры кипения так называемых постоянных газов, таких как гелий, водород, азот, кислород и обычный воздух, лежат ниже -180°C, в то время как фреоновые хладагенты, сероводород и другие распространенные хладагенты имеют температуру кипения выше -180°С.

Понимая, что некоторые из них могут иметь другой диапазон рабочих температур, по которому можно классифицировать механическую изоляцию, в отрасли механической изоляции обычно используются следующие определения категорий..

| Категория | Определение |

| Криогенные применения | -50°F и ниже |

Тепловые приложения. | |

| Охлаждение, холодная вода и применение при температурах ниже температуры окружающей среды | от -49°F до +75°F |

| Средняя и высокая темп. приложения | от +76°F до +1200°F |

| Применение огнеупоров | +1200°F и выше |

Ячеистая изоляция состоит из небольших отдельных ячеек, соединенных между собой или изолированных друг от друга, образующих ячеистую структуру. Стекло, пластмассы и резина могут составлять основной материал, и используются различные пенообразователи.

Ячеистая изоляция часто дополнительно классифицируется как открытая ячейка (т.е. ячейки соединяются между собой) или закрытая ячейка (ячейки изолированы друг от друга). Как правило, материалы с содержанием закрытых ячеек более 90% считаются материалами с закрытыми ячейками.

Волокнистая изоляция состоит из волокон малого диаметра, которые тонко делят воздушное пространство. Волокна могут быть органическими или неорганическими, и они обычно (но не всегда) удерживаются вместе связующим. Типичные неорганические волокна включают стекло, каменную вату, шлаковую вату и алюмосиликат.

Волокна могут быть органическими или неорганическими, и они обычно (но не всегда) удерживаются вместе связующим. Типичные неорганические волокна включают стекло, каменную вату, шлаковую вату и алюмосиликат.

Волокнистые изоляционные материалы далее классифицируются как изоляционные материалы на шерстяной или текстильной основе. Утеплители на текстильной основе состоят из тканых и нетканых волокон и нитей. Волокна и пряжа могут быть органическими или неорганическими. Эти материалы иногда поставляются с покрытиями или в виде композитов для определенных свойств, например. атмосферостойкость и химическая стойкость, отражательная способность и т. д.

Хлопчатобумажная изоляция состоит из мелких частиц или чешуек, которые тонко делят воздушное пространство. Эти чешуйки могут или не могут быть связаны вместе. Вермикулит, или вспученная слюда, представляет собой чешуйчатый утеплитель.

Гранулированные изоляционные материалы состоят из небольших узелков, содержащих пустоты или пустоты. Эти материалы иногда считаются материалами с открытыми порами, поскольку газы могут перемещаться между отдельными пространствами. Изоляция из силиката кальция и формованного перлита считается гранулированной изоляцией.

Эти материалы иногда считаются материалами с открытыми порами, поскольку газы могут перемещаться между отдельными пространствами. Изоляция из силиката кальция и формованного перлита считается гранулированной изоляцией.

Отражающая изоляция & Обработка добавляется к поверхностям для снижения коэффициента излучения длинных волн, тем самым уменьшая передачу лучистого тепла к поверхности или от нее. Некоторые системы отражающей изоляции состоят из нескольких параллельных тонких листов или фольги, расположенных на расстоянии друг от друга для минимизации конвективной теплопередачи. Куртки и облицовки с низким коэффициентом излучения часто используются в сочетании с другими изоляционными материалами.

Ячеистая изоляция

Эластомерная изоляция

Эластомерная изоляция определяется ASTM C 534, Тип I (готовые трубы) и Тип II (листы). В стандарте ASTM есть три класса, которые широко доступны.

Эластомерная изоляция

| Марка | Основное описание | Темп. | Индекс распространения пламени / Индекс образования дыма |

| 1 | Широко используется в типичных коммерческих системах | от -297°F до 220°F | Толщина от 25/50 до 1,1/2 дюйма. |

| 2 | Высокотемпературный. использует | от -297°F до 350°F | Не рейтинг 25/50 |

| 3 | Использование на изделиях из нержавеющей стали при температуре выше 125 °F | от -297°F до 250°F | Не рейтинг 25/50 |

Все три марки представляют собой гибкую и упругую изоляцию из вспененного пенопласта с закрытыми порами. Максимальная паропроницаемость составляет 0,10 промилле на дюйм, а максимальная теплопроводность при температуре 75 °F составляет 0,28 БТЕ дюйм/(ч фут

Предварительно сформированная трубчатая изоляция доступна с внутренним диаметром от 3/8″ до 6 IPS и толщиной стенки от 3/8″ до 1,1/2″ и типичной длиной 6 футов. -нанесенный клей. Листовая изоляция доступна в непрерывных длинах шириной 4 фута или 3′ x 4′ и с толщиной стенки от 1/8″ до 2″. Листовой продукт доступен с предварительно нанесенным клеем и без него.

Эти материалы обычно укладываются без дополнительных ингибиторов парообразования.Дополнительная защита ингибиторов парообразования может потребоваться при установке на трубопровод с очень низкой температурой или в условиях постоянной высокой влажности.Все швы и точки соединения должны быть герметизированы контактным клеем, рекомендованным изготовителем. Для наружного применения необходимо использовать атмосферостойкую оболочку или покрытие, рекомендованное производителем, для защиты от УФ-излучения и озона.0003

Ячеистое стекло определяется ASTM как изоляция, состоящая из стекла, обработанного для образования жесткой пены, имеющей преимущественно закрытоячеистую структуру. На ячеистое стекло распространяется ASTM C552, «Стандартная спецификация для теплоизоляции ячеистого стекла», и оно предназначено для использования на поверхностях, работающих при температурах от -450 до 800°F. Стандарт определяет два сорта и четыре типа следующим образом:

На ячеистое стекло распространяется ASTM C552, «Стандартная спецификация для теплоизоляции ячеистого стекла», и оно предназначено для использования на поверхностях, работающих при температурах от -450 до 800°F. Стандарт определяет два сорта и четыре типа следующим образом:

Изоляция из ячеистого стекла

| Тип | Доступные формы и сорта |

| я | Плоский блок, сорта 1 и 2 |

| II | Трубы и трубки, готовые, сорта 1 и 2 |

| III | Фасонные изделия специального назначения, сорта 1 и 2 |

| IV | Плата, изготовленная, класс 2 |

Ячеистое стекло выпускается в виде блоков (тип I). Блоки продукта Типа I обычно отправляются изготовителям, которые производят готовые формы (Типы II, III и IV), которые поставляются дистрибьюторам и / или подрядчикам по изоляции.

Максимальная теплопроводность определяется по классам следующим образом (для выбранных температур).

| Температура, °F | 1 класс | 2 класс |

| Тип I, блок | ||

| -150°F | 0,20 | 0,26 |

| -50°F | 0,24 | 0,29 |

| 50°F | 0,30 | 0,34 |

| 75°F | 0,31 | 0,35 |

| 100°F | 0,33 | 0,37 |

| 200°F | 0,40 | 0,44 |

| 400°F | 0,58 | 0,63 |

| Тип II, труба | ||

| 100°F | 0,37 | 0,41 |

| 400°F | 0,69 | 0,69 |

Стандарт также содержит требования к плотности, прочности на сжатие, прочности на изгиб, водопоглощению, паропроницаемости, горючести и характеристикам поверхностного горения.

Изоляция из ячеистого стекла представляет собой жесткую неорганическую негорючую, непроницаемую, химически стойкую форму стекла. Он доступен с лицевой или без лицевой стороны (с рубашкой или без рубашки). Из-за широкого диапазона температур иногда используются различные технологии изготовления в различных диапазонах рабочих температур.

Он доступен с лицевой или без лицевой стороны (с рубашкой или без рубашки). Из-за широкого диапазона температур иногда используются различные технологии изготовления в различных диапазонах рабочих температур.

Как правило, изготовление изоляции из пеностекла включает склеивание нескольких блоков вместе для формирования «заготовки», которая затем используется для изготовления изоляции труб или специальных форм. Используемый клей или клеи различаются в зависимости от предполагаемого конечного использования и проектных рабочих температур. Для применения при температурах ниже температуры окружающей среды обычно используются клеи-расплавы, такие как асфальт ASTM D 312 Type III.

В системах с температурой выше температуры окружающей среды или там, где органические клеи могут представлять проблему (например, при работе с LOX), в качестве клея для изготовления часто используется неорганический продукт, такой как гипсовый цемент. Другие клеи могут быть рекомендованы для конкретных применений. При определении изоляции из ячеистого стекла включите условия эксплуатации системы, чтобы обеспечить надлежащее изготовление.

При определении изоляции из ячеистого стекла включите условия эксплуатации системы, чтобы обеспечить надлежащее изготовление.

Волокнистая изоляция

Волокнистая изоляция состоит из волокон малого диаметра, тонко разделяющих воздушное пространство. Волокна могут быть органическими или неорганическими, и они обычно (но не всегда) удерживаются вместе связующим. Типичные неорганические волокна включают стекло, каменную вату, шлаковую вату и алюмосиликат.

Волокнистая изоляция

Труба из минерального волокна

Изоляция трубы из минерального волокна соответствует стандарту ASTM C 547. Стандарт содержит пять типов, классифицируемых в первую очередь по максимальной рабочей температуре.

| Тип | Форма | Максимальное использование Температура, °F |

| я | Литой | 850°F |

| II | Литой | 1200°F |

| III | Прецизионная V-образная канавка | 1200°F |

| IV | Литой | 1000°F |

| В | Литой | 1400°F |

Стандарт дополнительно классифицирует продукты по сортам. Продукты класса А можно «надевать» при указанной максимальной температуре использования, в то время как продукты класса B предназначены для использования с графиком нагрева.

Продукты класса А можно «надевать» при указанной максимальной температуре использования, в то время как продукты класса B предназначены для использования с графиком нагрева.

Указанная максимальная теплопроводность для всех типов составляет 0,25 БТЕ дюйм/(час фут 2 °F) при средней температуре 100°F.

Стандарт также содержит требования к сопротивлению провисанию, линейной усадке, сорбции водяного пара, характеристикам поверхностного горения, характеристикам горячей поверхности и неволокнистому содержанию (дробей). Кроме того, в ASTM C 547 есть дополнительное требование к коррозионным характеристикам под напряжением, если продукт будет использоваться в контакте с трубопроводом из аустенитной нержавеющей стали.

Изделия для изоляции труб из стекловолокна обычно относятся к типу I или типу IV. Изделия из минеральной ваты будут соответствовать более высоким температурным требованиям для типов II, III и V.

Эти изоляционные материалы для труб могут поставляться с различными покрытиями, нанесенными на заводе, или они могут иметь кожух в полевых условиях. Системы изоляции труб из минерального волокна также доступны с «самосохнущим» влагоотводящим материалом, который непрерывно наматывается на трубы, клапаны и фитинги. Эти продукты предназначены для сохранения сухости изоляционного материала трубопроводов охлажденной воды в местах с высокой влажностью.

Системы изоляции труб из минерального волокна также доступны с «самосохнущим» влагоотводящим материалом, который непрерывно наматывается на трубы, клапаны и фитинги. Эти продукты предназначены для сохранения сухости изоляционного материала трубопроводов охлажденной воды в местах с высокой влажностью.

Секции изоляции труб из минерального волокна обычно поставляются длиной 36 дюймов и подходят для труб большинства стандартных размеров. Доступные толщины варьируются от 1/2 дюйма до 6 дюймов.

Гранулированные изоляционные материалы

Силикат кальция

Теплоизоляция из силиката кальция определяется ASTM как изоляция, состоящая в основном из водного силиката кальция и обычно содержащая армирующие волокна. Изоляция труб и блоков из силиката кальция

соответствует стандарту ASTM C 533. Стандарт содержит три типа, классифицируемых в первую очередь по максимальной рабочей температуре и плотности.

Теплоизоляция из силиката кальция

| Тип | Максимальная рабочая температура (°F) и плотность |

| я | Макс. температура 1200°F, макс. плотность 15 pcf температура 1200°F, макс. плотность 15 pcf |

| ИА | Максимальная температура 1200°F, максимальная плотность 22 фунта/фут |

| II | Максимальная рабочая температура 1700°F |

Стандарт ограничивает рабочую температуру от 80°F до 1700°F. Изоляция для труб из силиката кальция

поставляется в виде полых цилиндров, разделенных пополам по длине, или в виде изогнутых сегментов. Секции изоляции труб обычно поставляются длиной 36 дюймов и доступны в размерах, соответствующих большинству стандартных размеров труб. Доступные толщины варьируются от 1 до 3 дюймов в один слой. Более толстая изоляция поставляется в виде вложенных секций.

Блок-изоляция из силиката кальция поставляется в виде плоских секций длиной 36 дюймов, шириной 6 дюймов, 12 дюймов и 18 дюймов и толщиной от 1 дюйма до 4 дюймов. Блок с канавками доступен для установки блока на криволинейные поверхности большого диаметра.

Специальные формы, такие как изоляция клапана или фитинга, могут быть изготовлены из стандартных профилей.