Газосиликатный блок вес: Газосиликатные блоки: размеры, ширина, вес

газобетон и газоблок по оптовій ціні»

Все більшою популярністю в будівництві різних об’єктів отримує газосилікатний блок або газоблок. Ці блоки виготовляються з ніздрюватого бетону, внаслідок чого вага газосилікатного блоку дуже малий. Коли ми думаємо про будівництво, то враховуємо безліч речей, адже будівництво завжди починається з закладки фундаменту. Тепер можна забути про укладання потужного фундаменту, адже вага газосилікатного блоку дозволяє нам цього не робити. Таким чином, маленька вага газосилікатного блоку дозволяє зробити процес будівництва швидше і менш витратним. Газосилікатні блоки можуть бути використані при будівництві:

- заміських будинків в два, три поверхи;

- багатоповерхових житлових і виробничих приміщень;

- дачних будиночків;

- гаражів;

- господарських будівель;

- тваринницьких будівель.

Можна навіть сміливо заявити, що вага газосилікатного блоку найменший з усіх коли-небудь використовуваних матеріалів. Напевно, тільки крім дерева. Що примітно, вага газосилікатного блоку ніяк не впливає на міцність структури, його властивості та якості. Висока міцність газоблоку досягається шляхом рівномірного розподілу пустот в блоці. Упорядкованість пустот надає газосиликатному блоку низьку теплопровідність, що дозволяє при товщині стіни в 50 см відмовитися від додаткового утеплення.

Напевно, тільки крім дерева. Що примітно, вага газосилікатного блоку ніяк не впливає на міцність структури, його властивості та якості. Висока міцність газоблоку досягається шляхом рівномірного розподілу пустот в блоці. Упорядкованість пустот надає газосиликатному блоку низьку теплопровідність, що дозволяє при товщині стіни в 50 см відмовитися від додаткового утеплення.

Існує два способи виробництва газоблоків, автоклавний і безавтоклавный. При першому способі виготовлення затвердіння блоків відбувається в спеціальних автоклавах, за рахунок чого процес виробництва значно швидше, а міцність таких газосилікатних блоків вище. При автоклавном виробництві проходь цілий ряд заході: підготовка сировинних матеріалів, приготування пористо-бетонної суміші, формування масивів пористого бетону, різання масивів на вироби і у фіналі автоклавную обробку. Після автоклавної обробки, великий блок розпилюють на маленькі у відповідності зі стандартами. Для виготовлення ніздрюватого бетону необхідні: пісок, цемент, гіпс, негашене вапно, алюмінієва пудра і вода. Перемішування бетонної суміші відбувається в спеціальному газобетоносмесителе, який забезпечує високу гомогенність суміші. У ході підготовки суміші в’яжучий, кремнеземисті компонент, алюмінієва суспензія і вода дозуються по масі згідно з рецептом.

Перемішування бетонної суміші відбувається в спеціальному газобетоносмесителе, який забезпечує високу гомогенність суміші. У ході підготовки суміші в’яжучий, кремнеземисті компонент, алюмінієва суспензія і вода дозуються по масі згідно з рецептом.

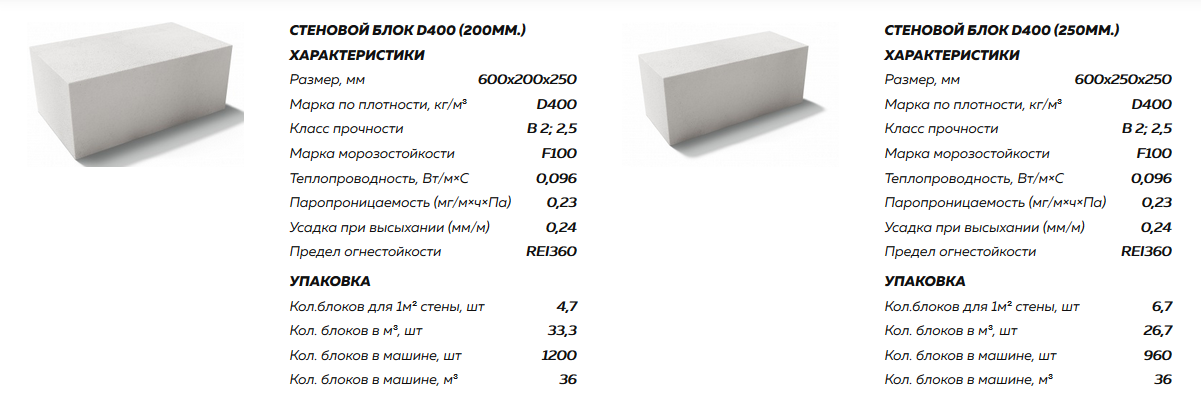

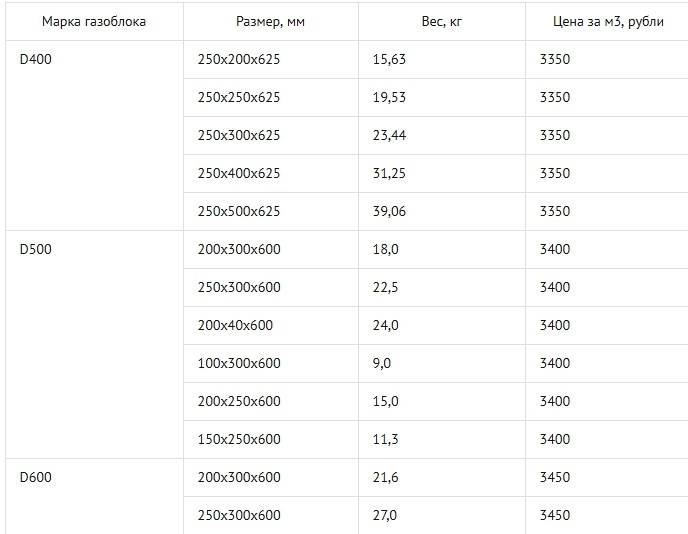

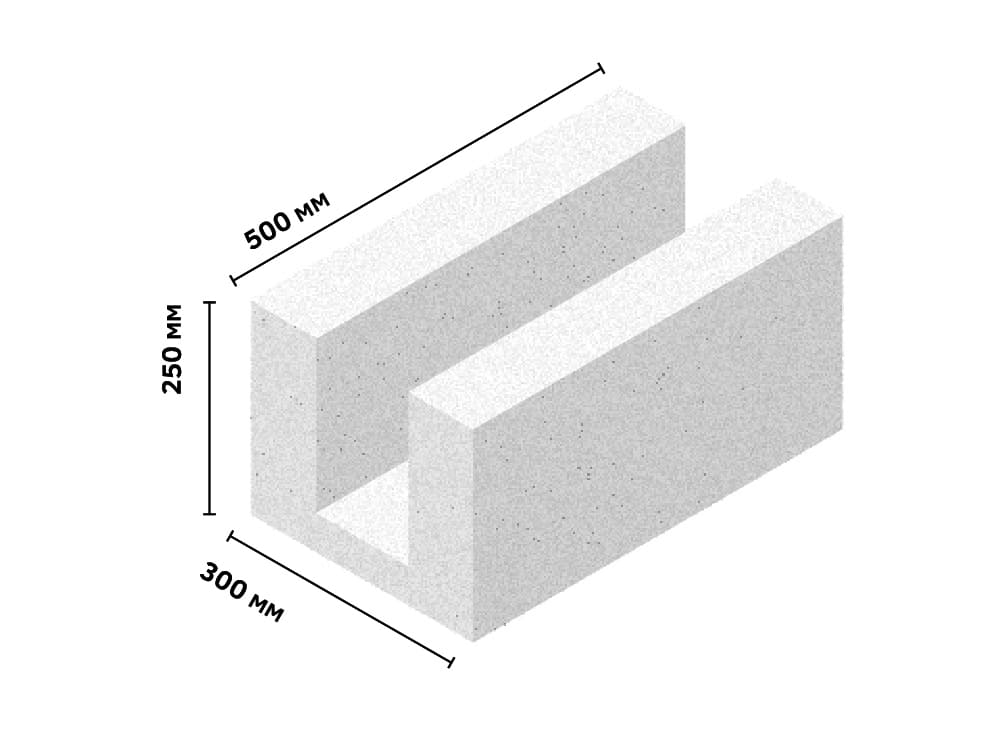

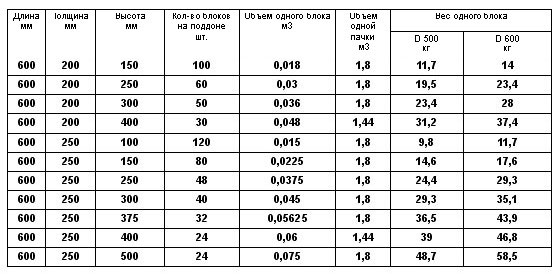

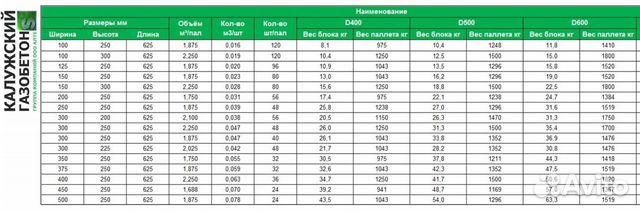

Тепер детальніше поговоримо про те, скільки важить газосилікатний блок. Вага газоблоку складається з його розмірів і щільності матеріалу, чим вище щільність, тим більша вага. Приміром блок розміром 600х100х250 має вага 7,2 кг, 8,7 кг, 10,8 кг, так як виготовляє марок з ніздрюватого бетону D-400, D-500, D-600. З цього щоб дізнатися скільки важить газосилікатний блок, вам потрібно знати ці цифри. Варто зауважити, що з часом вага газоблоку збільшується, а його міцність ставати вище. Так що після будівництво, на питання скільки важить газосилікатний блок, ви вже не зможете відповісти. Випускаються блоки наступних розмірів 600х150х250, 600х200х250, 600х300х250, 600х375х250, 600х400х250, і їх вага починається від 7,2 кг і доходить до 43,2 кг.

Газосилікатні блоки являють собою штучний камінь, що виготовляються з вапна, цементу і піску з добавкою порошку алюмінію (сприяє утворенню пір в розглянутому матеріалі). Хороша міцність і малу вагу газосилікатних блоків роблять його незамінним матеріалом для швидкого зведення стін.

Хороша міцність і малу вагу газосилікатних блоків роблять його незамінним матеріалом для швидкого зведення стін.

Щільність матеріалу визначає його основні властивості і марку. Так марка блоків D500 і вище використовується для кладки стін та перегородок, а марки нижче розглянуте є теплоизоляционнымы матеріалами.

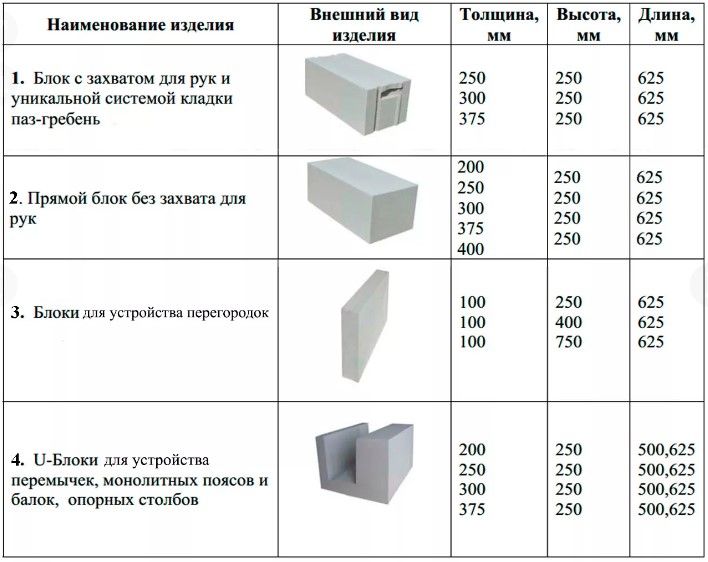

Вага газосилікатні блоки буде залежатиме від його номінального розміру, щільності і застосовуваних матеріалів. Довжина блоку, залежно від його форми (паралелепіпед або паралелепіпед з пазами) ― 60 сантиметрів або 62,5 сантиметрів відповідно, висота таких блоків від 20 до 30 сантиметрів. Ширина газосилікатні блоки залежить від товщини стіни (10-20 сантиметрів для перегородок і 30 — 40 для несучих стін). Щільність матеріалу 350-750 кілограмів на кубічний метр.

Давайте розглянемо скільки важить газосилікатні блок в залежності від його розмірів і щільності. Вихідні розміри: довжина ― 60 сантиметрів, висота ― 25 сантиметрів.

При ширині 10 сантиметрів і щільністю 400 кг / м3 вага газосилікатні блоки становитиме 7,2 кілограма, при щільності 500 ― 8,7 кілограма, при щільності 600 кг / м3 ― 10,8 кілограма.

Якщо змінити ширину блоку до 20 сантиметрів, а щільність залишити той же, то при щільності 400 його вага збільшиться вдвічі і складе 14,4 кілограми, при щільності 500 ― 17,4 кг, при щільності 600 ― 21,6 кілограма.

Тепер розглянемо зміна ваги газосилікатні блоки при його ширині 30 сантиметрів. Щільність: 400 кг / м3 ― вага блоку 21,6 кг; щільність 500 кг / м3 ― вага блоку 26,1 кг; щільність 600 кг / м3 ― вага блоку 32,4 кілограма.

Тепер розглянемо останній варіант зміни ваги блоку при його ширині 40 сантиметрів. Щільність: 400 кг / м3 ― вага блоку 28,8 кг; щільність матеріалу 500 кг / м3 ― вага блоку 34,8 кг; щільність 600 кг / м3 ― вага блоку 43,2 кілограма.

Коли ми говоримо про будівельному матеріалі, то Повинні враховувати безліч факторів, адже ми будуємо будинок, починаючи із закладки фундаменту. Проте зараз такий час, коли можна уникнути закладення потужного фундаменту, адже вага газосилікатні блоки дозволяє це зробити. По даному параметру, газосилікатні блоки складають серйозну конкуренцію Не тільки тих матеріалів, Які істотно відрізняються за складом і структурою, але і своїм Побратимам по коміркового типу. Можна навіть сказати, що вага газосилікатні блоки ― найменший з усіх використовуваних коли-небудь матеріалів. Крім, звичайно, дерева. Більш того, вага газосилікатні блоки ніяк НЕ позначається на якості матеріалу, його міцній структурі і властивостях.

Можна навіть сказати, що вага газосилікатні блоки ― найменший з усіх використовуваних коли-небудь матеріалів. Крім, звичайно, дерева. Більш того, вага газосилікатні блоки ніяк НЕ позначається на якості матеріалу, його міцній структурі і властивостях.

Говорячи про те, скільки важить газосилікатні блок, будівельники в першу чергу думають про фундаменті і кількість поверхів. А вже потім у самих цифрах і показниках. При питанні, скільки коштує газосилікатні блок, слід враховувати і його розміри. Розглянемо найпоширеніший блок, з розмірами 600х100х250. Тоді його вага складе приблизно 7,2-10,8 кілограм. Розрив у масі визначається щільністю матеріалу, чим вона вище, тим, відповідно, більша вага.

Скільки газосилікатних блоків в кубі?Говорячи про те, скільки газосилікатних блоків в кубі, необхідно визначитися з розмірами самого блоку. Так, якщо розмір Найбільш поширений, тобто 200х250х600, то в кубічних метр таких блоків буде 33,3 примірника. Однак питання, скільки газосилікатних блоків в кубі, являє собою скоріше просто цікаву інформацію, ніж Необхідну для будівництва. Так що, краще не забив нею голову, а перейти до інших питань, Які більше допоможуть при будівництві.

Однак питання, скільки газосилікатних блоків в кубі, являє собою скоріше просто цікаву інформацію, ніж Необхідну для будівництва. Так що, краще не забив нею голову, а перейти до інших питань, Які більше допоможуть при будівництві.

У Нинішній вік технологій нас не перестає дивувати поява нових матеріалів для будівництва різного роду об’єктів, Які значно зменшують як фізичні, так і фінансові витрати. Так, більшу популярність набирає газосилікатні блок (газоблок), що виготовляється з пористого бетону і являє собою досить легку по масі деталь, з якої не важко справлятися при зведення будівельних об’єктів.

Вага газосилікатні блоки

Напевно відразу виникне питання ― скільки важить газосилікатні блок? Вага блоку газосилікатні блоки залежить від її довжини, висоти і ширини, і може важить від 7 до 43 кілограм, у залежності від габаритів.

Газоблоки застосовуються у спорудженні таких об’єктів як:

- Дачних будинків

- Ферм

- Гаражів

- Багатоповерхових приміщень

- Житлових і нежитлових будівель

Судячи по параметрам таких блоків, можна сказати, що це самий маленький матеріал, який коли-небудь використовувався в будівництві. Незважаючи на те, що вага блоків щодо рис, на міцність, якість і властивості це не впливає. Наприклад, якщо вам потрібно укладати потужний фундамент, то про це можна геть забути, так як вага газосилікатні блоки надає можливість обходиться без цієї процедури. Також з допомогою газоблоку можна ґрунтовно прискорити будівельний процес і зробити його доступним за ціною. Міцність блоків полягає в рівномірно розподілі порожнеч всередині блоку. За допомогою цього матеріалу можна відмовитися від додатковим утеплення поверхонь, так як він має дуже низьку теплопровідність, яка не дозволяє теплому повітрю виходити і зберігає його всередині приміщень як можна довше.

Незважаючи на те, що вага блоків щодо рис, на міцність, якість і властивості це не впливає. Наприклад, якщо вам потрібно укладати потужний фундамент, то про це можна геть забути, так як вага газосилікатні блоки надає можливість обходиться без цієї процедури. Також з допомогою газоблоку можна ґрунтовно прискорити будівельний процес і зробити його доступним за ціною. Міцність блоків полягає в рівномірно розподілі порожнеч всередині блоку. За допомогою цього матеріалу можна відмовитися від додатковим утеплення поверхонь, так як він має дуже низьку теплопровідність, яка не дозволяє теплому повітрю виходити і зберігає його всередині приміщень як можна довше.

Існує два методи виготовлення газоблоків, це ― автоклавний і безавтоклавный. При першому способі затвердіння газоблоків здійснюється в Спеціальних автоклавах, з їх допомогою виробничий процес прискорюється в значній мірі, а якість самого блоку стає вище. При такому виді виробництва відбуваються певні процедури: підготовка сировини, приготування пористо-бетонного складу, формування масивів бетону, порізка масивів на деталі і автоклавна обробка. Після обробки великої газоблок розпилюють на частини.

Після обробки великої газоблок розпилюють на частини.

Для отримання пористого бетону потрібні такі матеріали: гіпс, алюмінієва пудра, вода, цемент, пісок, негашене вапно. Перемішування суміші покладається на спеціальний газобетономеситель, що гарантує Високу однорідність складу.

Далі можна докладно поговорити про вагу самих блоків. Маса цього матеріалу складається в основному з щільності самого блоку. Чим більше щільність, тим більше буде маса. Марки бетону існують таких видів: D-400, D-500, D-600. Газоблоки бувають таких розмірів: 600х150х250, 600х200х250, 600х300х250, 600х375х250, 600х400х250.

Слід ще запам’ятати той момент, що після закінчення виразно часу вага блоку лише збільшується і щільність стає більше.

Виріб такої категорії володіє вищою якістю, зручно у використанні і не вимагає великих фінансових витрат.

Скільки важить газобетонний блок

Використання при будівництві самих сучасних матеріалів дозволяє зводити якісні, міцні і надійні споруди з максимально тривалим терміном експлуатації. Час від часу на ринку будівельних матеріалів з’являються нові продукти, ще більш досконалі і Висококласний. Наприклад, коли на зміну зазвичай цеглі прийшли газобетонні блоки, Які значно перевершують його в міцності і мають більш незначну вагу. Особливі властивості подібних блоків зробили їх неймовірно популярними серед будівельних компаній різної величини, адже блоки з газобетону дозволяють зводити будівлі чудово якості висотою до 15 метрів.

Час від часу на ринку будівельних матеріалів з’являються нові продукти, ще більш досконалі і Висококласний. Наприклад, коли на зміну зазвичай цеглі прийшли газобетонні блоки, Які значно перевершують його в міцності і мають більш незначну вагу. Особливі властивості подібних блоків зробили їх неймовірно популярними серед будівельних компаній різної величини, адже блоки з газобетону дозволяють зводити будівлі чудово якості висотою до 15 метрів.

При цьому вага газобетонного блоку є одним із самих головних його властивостей, унікальна технологія виробництва дозволяє значно скоротити вагу блоку в залежності від його щільності. На даний момент кожен бажаючий може дізнатися, скільки важить газобетонний блок Використовуючи для прорахунку спеціальну формулу. Проте виробники і компанії, що займаються продажем даного будівельного матеріалу пропонують готовий прайс в якому можна знайти всю Необхідну інформацію про вагу газобетонних блоків.

На ринку можна зустріти такі моделі газобетонних блоків як: D700, D600, D500. Вони вказують на щільність блоку, яка задається ще на етапі виробництва. В основному своїм незначною вагою блоки зобов’язані пористості, яка і визначається вищевказаної маркуванням. Так само на вагу газобетонного блоку впливає його розмір, який може значно відрізнятися, а дізнатися його можна Вимірявши куб або заздалегідь Вибравши продукцію потрібного розміру. Маркування D700 говорить про те, що куб з газобетону розміром в один метр буде важить 700 кг, тому знаючи кількість блоків в одному такому кубі можна з легкістю розрахувати вагу газобетонного блоку.

Вони вказують на щільність блоку, яка задається ще на етапі виробництва. В основному своїм незначною вагою блоки зобов’язані пористості, яка і визначається вищевказаної маркуванням. Так само на вагу газобетонного блоку впливає його розмір, який може значно відрізнятися, а дізнатися його можна Вимірявши куб або заздалегідь Вибравши продукцію потрібного розміру. Маркування D700 говорить про те, що куб з газобетону розміром в один метр буде важить 700 кг, тому знаючи кількість блоків в одному такому кубі можна з легкістю розрахувати вагу газобетонного блоку.

Знаючи, скільки важить газобетонний блок, можна приблизно розрахувати витрати на транспортування даного будівельного матеріалу. Це вкрай актуально для великих компаній, Які займаються масштабним будівництвом і Повинні ретельно розраховувати свій бюджет. Подібного роду інформація може бути корисна і звичайним покупцям, охочим придбати потрібну кількість матеріалу з газобетону. Знаючи загальний або хоча б приблизний вага партії газобетонних блоків можна розрахувати час і сили на її завантаження і розвантаження. Варто зауважити, що вага одного газобетонного блоку може знаходиться в межах від 10,8 до 38,7 кілограм.

Варто зауважити, що вага одного газобетонного блоку може знаходиться в межах від 10,8 до 38,7 кілограм.

Газосилікатні блок ― це будівельний виріб, що виготовляється з суміші піску, цементу, води і газообразующего речовини. Як газообразующего наповнювача використовують алюмінієву пудру. У результаті високих температур в автоклавних печах відбуваються хімічні процеси. Алюмінієва пудра перетворюється в газ і надає виробу певні властивості. Утворений при цьому водень замінюється повітрям, вироби збільшується в п’ять разів. Вироблені газоблоки по щільності можна розділити на три типи: D 600, D 500 D 400. Щільність газосилікатні блоки позначає кількість осередків в 1 м3 блоку. У газобетонних блоків марки D 500 в 1 м3 міститься 500 кг твердих речовин, все інше пори.

Щільність газосилікатні блоки впливає на такі показники:

- Конструкційні характеристики;

- теплоізоляційні характеристики;

- процес укладання блоків.

Конструкційні блоки. Щільність D 600 Найвища щільність вироблених ніздрюватих блоків. Застосовується для зведення несучих стін будівель і споруд високої міцності. Газосилікатні блоки з щільністю D 600 витримують навантаження до п’яти поверхів. Дані блоки підходять для кріплення навісних фасадів, відмінно витримують значні вітрові навантаження. Для будинків вище двох поверхів клас міцності застосовуваного блоку має бути не менше 3,5. Низька теплопровідність вироби. Не вимагає додаткового утеплення.

Конструкційно-теплоізоляційні. D 500. Об’ємна щільність газосилікатні блоки 500 кг / м3, що відповідає щільності дерев’яного бруса. Це середня щільність газосилікатні блоки, що випускається заводом. Клас міцності таких блоків в 2,5. Вироби такої міцності використовуються для зведення несучих конструкцій висотою не болів двох поверхів, або для будівництва перегородок, балок, різних коробів, ребер жорсткості.

Теплоізоляційні. D 400. Об’ємна щільність: 400 кг / м3. Газосилікатні блоки низької щільності. Клас міцності на стиск В 2,5. Одержувана щільність газосилікатні блоки дозволяє застосовувати їх в якості утеплювача, або в будові, а не піддаються несучим навантажень. Дані блоки мають найкращі показники по теплопровідності, паропроникності.

Клас міцності на стиск В 2,5. Одержувана щільність газосилікатні блоки дозволяє застосовувати їх в якості утеплювача, або в будові, а не піддаються несучим навантажень. Дані блоки мають найкращі показники по теплопровідності, паропроникності.

Багато виробників виготовляють так само газосилікатні блоки щільністю 350 кг / м3. Використовуються такі блоки тільки в якості утеплювача конструкції, трубопроводів, апаратури на підприємствах.

Необхідний обсяг газосилікатних блоків визначається розмірами будівельного об’єкта. Для розрахунку необхідного обсягу блоків досить помножити периметр будівлі на висоту будівлі і помножити на товщину.

Легка вага газосилікатні блоки і його щільність володіють рядом переваг:

- зменшують витрати на переміщення, перевезення, укладання блоків;

- значно знижують навантаження на фундамент;

- укладання блоків виробляється на спеціальну клейову основу товщиною НЕ більш 1 мм, що значно знижує вагу будови.

Скільки газобетонних блоків в кубі

Вам потрібно порахувати, скільки газобетонних блоків в кубі? Для початку потрібно розібратися, що є кубом. Куб ― це певний обсяг речовини або матеріалу, який поміщено в клітинку з такими параметрами: 1м х 1м х 1м

Куб ― це певний обсяг речовини або матеріалу, який поміщено в клітинку з такими параметрами: 1м х 1м х 1м

При цьому висота, ширина і довжина комірки при множення Повинні бути рівними одиниці. За усім математичним законам такий куб має три сторони, Які обов’язково Повинні бути дорівнюють одиниці, а в ідеалі не все так просто. Таких моделей в області математики з точними параметрами 1м х 1м х 1м, по суті, і бути не може. У зв’язку з цим, людьми був придуманий метод перекладу розмірів різних ємностей з будматеріалами в куб.

Уявімо, що у Вас є стіна з газобетонних блоків, товщина якої 40см, висота 5 м і довжина 9 м. Тут нам допоможе математика.

З початкових класів нас навчали, як треба переводить Сантиметри і міліметри в метри.

Для цього необхідно кількість сантиметрів поділити на 100, а міліметрів ― на 1000.

У вище наведеному прикладі в метрах вказані дві сторони, а в сантиметрах одна. Значить потрібно перевести Сантиметри в метри:

40 см ÷ 100 = 0,4 м.

Теперь необходимо толщину стены из газобетона умножить на ее высоту и на длину стены. Не забывай, что все размеры Должны быть в метрах.

Не забывай, что все размеры Должны быть в метрах.

Теперь можно решать:

5 х 0,4 х 9 = 18 м3.

Так какое количество газобетонных блоков задействовалы в стену? Чтобы это узнать, нужно выяснить, сколько газобетонных блоков в кубе?

1) выяснить, какое количество кубов находится в одном блоке;

2) единицу поделим на то, что получилось в первом пункте.

Итак, каким образом будем выяснять, сколько кубов в одном блоке из газобетона? При этом заметим, что блоки бывают разных размеров, поэтому для начала необходимо определить какими Должны быть размеры блока.

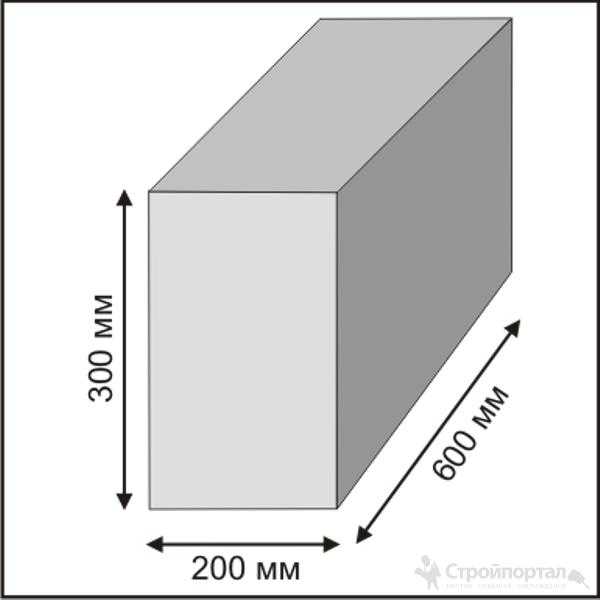

Представим, что при кладке брались типичные блоки со стандартными размерами 200мм х 300мм х 600мм. Считаем:

0,2м (200мм ÷ 100) х 0,3 м (300мм ÷ 100) х 0,6 м (600мм ÷ 100), получим 0,036м3.

Значит, мы выяснили, что в одном газобетонных блоков 0,036 м3.

Теперь необходимо выяснить, сколько газобетонных блоков в кубе?

Делим 1куб на 0,036, получим 27,77 …, округляем до 28 штук.

Мы выяснили, что 28 штук газобетонных блоков находится в одном кубе.

Статьи pp-budpostach.com.ua Все о бане

Статьи по пеноблоку,пенобетону,пенобетонным блокам

Статьи pp-budpostach.com.ua Статьи по бетону

Статьи Все о заборах

Статьи pp-budpostach.com.ua Все о крышах ( виды, материал, как лутше выбрать)

Статьи Все о Фундаменте

Статьи по газобетону ( газоблоку ), газобетонных блоков, газосиликатнных блоков

Новости, статьи, слухи, факты, разное и по чу-чуть

Статті по цеглині ( рядовому, особового,облицювальної,клинкерному, шамотною, силікатній,)

Вес 1м3 газоблока, формула для расчета, характеристики, цена за кубометр

На сегодняшний день газосиликатный блок используется для строительства домов гораздо чаще, чем другие кладочные материалы. Он обладает высокой прочностью, при этом подходит для возведения одноэтажного дома или многоэтажного сооружения за счет малого веса и простоты в обработке.

Оглавление:

- Масса газобетона

- Пример расчета

- Стоимость

Вес блоков разных размеров

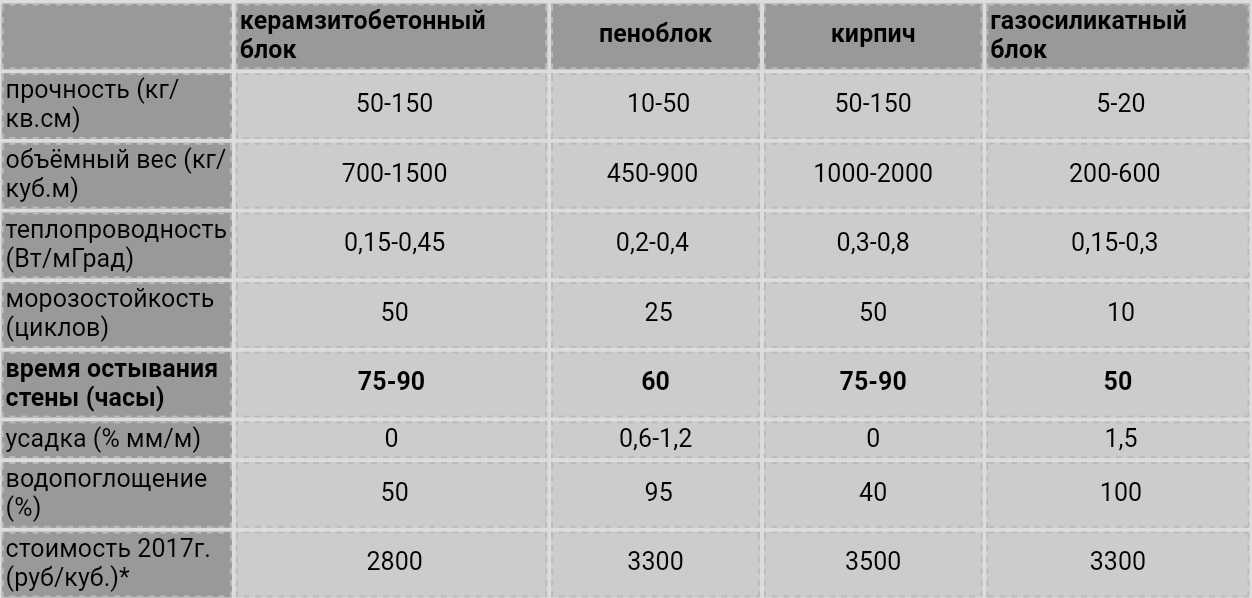

Основными факторами, влияющими на массу, являются габариты и плотность. Газосиликат относится к легким ячеистым бетонам, поэтому его плотность намного меньше, чем полнотелого кирпича или шлакоблока. Вес газосиликата варьируется от 500 до 1800 кг на 1 м3. Газообразователь в составе смеси обеспечивает ей пористость: чем интенсивнее его воздействие, тем больше получится воздушных пустот в готовой продукции.

Газосиликат относится к легким ячеистым бетонам, поэтому его плотность намного меньше, чем полнотелого кирпича или шлакоблока. Вес газосиликата варьируется от 500 до 1800 кг на 1 м3. Газообразователь в составе смеси обеспечивает ей пористость: чем интенсивнее его воздействие, тем больше получится воздушных пустот в готовой продукции.

Чтобы провести расчеты по необходимому количеству стройматериала и узнать, сколько весит один газоблок, нужно знать маркировку. Плотность обозначается буквой «D» и измеряется в кг/м3. Марки указаны в ГОСТе, если производитель точно следует технологии, то результаты расчетов будут наиболее достоверными.

В D300-D1200 цифра указывает на количество смеси, которая используется для производства и вспенивания для получения 1 м3 ячеистой структуры. К примеру, D500 будет весить 500 кг, а D800 – 800 кг. Чем выше показатель, тем меньше воздушных образований в теле газобетона.

По назначению газосиликатные блоки делятся на:

- Теплоизоляционные – D300-D400. Содержание воздуха составляет около 75% от всего объема. Они наиболее легкие, но при этом достаточно хрупкие. Используются для возведения перегородок, стен небольших построек, а также теплоизоляционного контура. Обрабатывать ударными инструментами крайне нежелательно.

- Конструкционно-теплоизоляционные – D500-D900. Пористость равняется 55-70 %. Для строительства несущих и самонесущих стен одноэтажного дома, перегородок.

- Конструкционные – D1000-D1200. Количество пор – до 50 %. Наиболее прочные и надежные, поэтому подходят для несущих стен двух- или трехэтажного здания. При обработке способны выдержать сверление (о том, чем сделать отверстия в бетоне, читайте тут), штробление перфоратором, распил.

Практичным вариантом для жилого дома в 1 этаж будет марка D500-D600. Габариты также влияют на массу, поэтому блоки размером 600х300х200 мм будут весить больше, чем 300х100х100 при условии одинаковой плотности.

Типовой расчет массы газобетона

Определение веса проводится на примере блока 600х250х400 мм. Формула для вычисления имеет следующий вид: плотность (кг/м3) х объем (м3) = масса (кг).

- Определяется объем. Для этого размеры переводятся в метры и перемножаются между собой: 400х250х600 = 0,4х0,25х0,6 = 0,06 м.

- Далее смотрится плотность. В качестве примера используется марка D600. В этом случае 1 м3 будет весить 600 кг.

- Проводится расчет по формуле: 0,06х600=36 кг – столько будет весить один элемент.

Такой метод можно применять для любых размеров газоблоков разной плотности. Однако важно учитывать нагрузку, которая будет воздействовать на фундамент.

Стоимость газосиликата в Москве

| Производитель | Марка | Размеры, мм | Цена за 1 м3, рубли |

| Bonolit | D500 | 200x400x600 | 2800 |

| D600 | 500x250x625 | 2750 | |

| ЭКО | D600 | 350x250x600 | 2700 |

| D600 | 150x250x600 | 2600 | |

| E3CM | D400 | 100x250x625 | 2650 |

| D500 | 50x250x625 | 2680 | |

| D600 | 500x250x625 | 2700 |

Механическая изоляция – типы и материалы

Любая поверхность, которая горячее окружающей среды, теряет тепло. Потери тепла зависят от многих факторов, но доминирующими являются температура поверхности и ее размер.

Нанесение изоляции на горячую поверхность снизит температуру внешней поверхности. За счет изоляции поверхность на объектах увеличится, но относительный эффект снижения температуры будет намного больше, а потери тепла сократятся.

Аналогичная ситуация возникает, когда температура поверхности ниже температуры окружающей среды. В обоих случаях теряется часть энергии. Эти потери энергии можно уменьшить, укладывая практичную и экономичную изоляцию на поверхности, температура которых сильно отличается от температуры окружающей среды.

Изоляционные материалы или системы также можно классифицировать по диапазону рабочих температур.

Существуют различные мнения относительно классификации механической изоляции по диапазону рабочих температур, для которого используется изоляция. Например, слово криогеника означает «производство ледяного холода»; однако этот термин широко используется как синоним для многих низкотемпературных применений. Точно не определено, в какой точке температурной шкалы заканчивается охлаждение и начинается криогеника.

Например, слово криогеника означает «производство ледяного холода»; однако этот термин широко используется как синоним для многих низкотемпературных применений. Точно не определено, в какой точке температурной шкалы заканчивается охлаждение и начинается криогеника.

Национальный институт стандартов и технологий в Боулдере, штат Колорадо, считает, что область криогеники связана с температурами ниже -180°C. Они основывали свое определение на понимании того, что нормальные температуры кипения так называемых постоянных газов, таких как гелий, водород, азот, кислород и обычный воздух, лежат ниже -180°C, в то время как фреоновые хладагенты, сероводород и другие распространенные хладагенты имеют температуру кипения выше -180°С.

Понимая, что некоторые из них могут иметь другой диапазон рабочих температур, по которому можно классифицировать механическую изоляцию, в отрасли механической изоляции обычно используются следующие определения категорий..

| Категория | Определение |

| Криогенные применения | -50°F и ниже |

Термическое применение. . . | |

| Охлаждение, холодная вода и применение при температурах ниже температуры окружающей среды | от -49°F до +75°F |

| Средняя и высокая темп. приложения | от +76°F до +1200°F |

| Применение огнеупоров | +1200°F и выше |

Ячеистая изоляция состоит из небольших отдельных ячеек, соединенных между собой или изолированных друг от друга, образующих ячеистую структуру. Стекло, пластмассы и резина могут составлять основной материал, и используются различные пенообразователи.

Ячеистая изоляция часто дополнительно классифицируется как открытая ячейка (т.е. ячейки соединены между собой) или закрытая ячейка (ячейки изолированы друг от друга). Как правило, материалы с содержанием закрытых ячеек более 90% считаются материалами с закрытыми ячейками.

Волокнистая изоляция состоит из волокон малого диаметра, которые тонко делят воздушное пространство.

Волокнистые изоляционные материалы далее классифицируются как изоляционные материалы на шерстяной или текстильной основе. Утеплители на текстильной основе состоят из тканых и нетканых волокон и нитей. Волокна и пряжа могут быть органическими или неорганическими. Эти материалы иногда поставляются с покрытиями или в виде композитов для определенных свойств, например. атмосферостойкость и химическая стойкость, отражательная способность и т. д.

Чешуйчатая изоляция состоит из мелких частиц или чешуек, которые тонко делят воздушное пространство. Эти чешуйки могут или не могут быть связаны вместе. Вермикулит, или вспученная слюда, представляет собой чешуйчатый утеплитель.

Гранулированные изоляционные материалы состоят из небольших узелков, содержащих пустоты или пустоты. Эти материалы иногда считаются материалами с открытыми порами, поскольку газы могут перемещаться между отдельными пространствами. Изоляция из силиката кальция и формованного перлита считается гранулированной изоляцией.

Эти материалы иногда считаются материалами с открытыми порами, поскольку газы могут перемещаться между отдельными пространствами. Изоляция из силиката кальция и формованного перлита считается гранулированной изоляцией.

Отражающая изоляция & Обработка добавляется к поверхностям для снижения коэффициента излучения длинных волн, тем самым уменьшая передачу лучистого тепла к поверхности или от нее. Некоторые системы отражающей изоляции состоят из нескольких параллельных тонких листов или фольги, расположенных на расстоянии друг от друга для минимизации конвективной теплопередачи. Куртки и облицовки с низким коэффициентом излучения часто используются в сочетании с другими изоляционными материалами.

Ячеистая изоляция

Эластомерная изоляция

Эластомерная изоляция определяется ASTM C 534, Тип I (готовые трубы) и Тип II (листы). В стандарте ASTM есть три класса, которые широко доступны.

Эластомерная изоляция

| Марка | Основное описание | Темп. Ограничения Ограничения | Индекс распространения пламени / Индекс образования дыма |

| 1 | Широко используется в типичных коммерческих системах | от -297°F до 220°F | Толщина от 25/50 до 1,1/2 дюйма. |

| 2 | Высокотемпературный. использует | от -297°F до 350°F | Не рейтинг 25/50 |

| 3 | Использование на изделиях из нержавеющей стали при температуре выше 125 °F | от -297°F до 250°F | Не рейтинг 25/50 |

Все три марки представляют собой гибкую и упругую изоляцию из вспененного пенопласта с закрытыми порами. Максимальная паропроницаемость составляет 0,10 промилле на дюйм, а максимальная теплопроводность при температуре 75°F составляет 0,28 БТЕ дюйм/(ч фут 2 F) для классов 1 и 3 и класса 2 0,30 БТЕ дюйм/(ч фут 2 F). Состав 3 не содержит вымываемых хлоридов, фторидов, поливинилхлорида или галогенов.

Предварительно сформированная трубчатая изоляция доступна с внутренним диаметром от 3/8″ до 6 IPS и толщиной стенки от 3/8″ до 1,1/2″ и типичной длиной 6 футов. -нанесенный клей. Листовая изоляция доступна в непрерывных длинах шириной 4 фута или 3′ x 4′ и с толщиной стенки от 1/8″ до 2″. Листовой продукт доступен с предварительно нанесенным клеем и без него.

-нанесенный клей. Листовая изоляция доступна в непрерывных длинах шириной 4 фута или 3′ x 4′ и с толщиной стенки от 1/8″ до 2″. Листовой продукт доступен с предварительно нанесенным клеем и без него.

Эти материалы обычно укладываются без дополнительных ингибиторов парообразования.Дополнительная защита ингибиторов парообразования может потребоваться при установке на трубопровод с очень низкой температурой или в условиях постоянной высокой влажности.Все швы и точки соединения должны быть герметизированы контактным клеем, рекомендованным изготовителем. Для наружного применения необходимо использовать атмосферостойкую оболочку или покрытие, рекомендованное производителем, для защиты от УФ-излучения и озона.0003

Ячеистое стекло

Ячеистое стекло определяется ASTM как изоляция, состоящая из стекла, обработанного для образования жесткой пены, имеющей преимущественно закрытоячеистую структуру. На ячеистое стекло распространяется ASTM C552, «Стандартная спецификация для теплоизоляции ячеистого стекла», и оно предназначено для использования на поверхностях, работающих при температурах от -450 до 800°F. Стандарт определяет два сорта и четыре типа следующим образом:

Стандарт определяет два сорта и четыре типа следующим образом:

Изоляция из ячеистого стекла

| Тип | Доступные формы и сорта |

| я | Плоский блок, сорта 1 и 2 |

| II | Трубы и трубки, готовые, сорта 1 и 2 |

| III | Профили специального назначения, сорта 1 и 2 |

| IV | Плата, изготовленная, класс 2 |

Ячеистое стекло выпускается в виде блоков (тип I). Блоки продукта Типа I обычно отправляются изготовителям, которые производят готовые формы (Типы II, III и IV), которые поставляются дистрибьюторам и / или подрядчикам по изоляции.

Максимальная теплопроводность определяется по классам следующим образом (для выбранных температур).

| Температура, °F | 1 класс | 2 класс |

| Тип I, блок | ||

| -150°F | 0,20 | 0,26 |

| -50°F | 0,24 | 0,29 |

| 50°F | 0,30 | 0,34 |

| 75°F | 0,31 | 0,35 |

| 100°F | 0,33 | 0,37 |

| 200°F | 0,40 | 0,44 |

| 400°F | 0,58 | 0,63 |

| Тип II, труба | ||

| 100°F | 0,37 | 0,41 |

| 400°F | 0,69 | 0,69 |

Стандарт также содержит требования к плотности, прочности на сжатие, прочности на изгиб, водопоглощению, паропроницаемости, горючести и характеристикам поверхностного горения.

Изоляция из ячеистого стекла представляет собой жесткую неорганическую негорючую, непроницаемую, химически стойкую форму стекла. Он доступен с лицевой или без лицевой стороны (с рубашкой или без рубашки). Из-за широкого диапазона температур иногда используются различные технологии изготовления в различных диапазонах рабочих температур.

Как правило, изготовление изоляции из пеностекла включает склеивание нескольких блоков вместе для формирования «заготовки», которая затем используется для изготовления изоляции труб или специальных форм. Используемый клей или клеи различаются в зависимости от предполагаемого конечного использования и проектных рабочих температур. Для применения при температурах ниже температуры окружающей среды обычно используются клеи-расплавы, такие как асфальт ASTM D 312 Type III.

В системах с температурой выше температуры окружающей среды или там, где органические клеи могут представлять проблему (например, при работе с LOX), в качестве клея для изготовления часто используется неорганический продукт, такой как гипсовый цемент. Другие клеи могут быть рекомендованы для конкретных применений. При определении изоляции из ячеистого стекла включите условия эксплуатации системы, чтобы обеспечить надлежащее изготовление.

Другие клеи могут быть рекомендованы для конкретных применений. При определении изоляции из ячеистого стекла включите условия эксплуатации системы, чтобы обеспечить надлежащее изготовление.

Волокнистая изоляция

Волокнистая изоляция состоит из волокон малого диаметра, тонко разделяющих воздушное пространство. Волокна могут быть органическими или неорганическими, и они обычно (но не всегда) удерживаются вместе связующим. Типичные неорганические волокна включают стекло, каменную вату, шлаковую вату и алюмосиликат.

Волокнистая изоляция

Труба из минерального волокна

Изоляция трубы из минерального волокна соответствует стандарту ASTM C 547. Стандарт содержит пять типов, классифицируемых в первую очередь по максимальной рабочей температуре.

| Тип | Форма | Максимальное использование Температура,°F |

| я | Литой | 850°F |

| II | Литой | 1200°F |

| III | Прецизионная V-образная канавка | 1200°F |

| IV | Литой | 1000°F |

| В | Литой | 1400°F |

Стандарт дополнительно классифицирует продукты по сортам. Продукты класса А можно «надевать» при указанной максимальной температуре использования, в то время как продукты класса B предназначены для использования с графиком нагрева.

Продукты класса А можно «надевать» при указанной максимальной температуре использования, в то время как продукты класса B предназначены для использования с графиком нагрева.

Указанная максимальная теплопроводность для всех типов составляет 0,25 БТЕ дюйм/(час фут 2 °F) при средней температуре 100°F.

Стандарт также содержит требования к сопротивлению провисанию, линейной усадке, сорбции водяного пара, характеристикам поверхностного горения, характеристикам горячей поверхности и неволокнистому содержанию (дробей). Кроме того, в ASTM C 547 есть дополнительное требование к коррозионным характеристикам под напряжением, если продукт будет использоваться в контакте с трубопроводом из аустенитной нержавеющей стали.

Изделия для изоляции труб из стекловолокна обычно относятся к типу I или типу IV. Изделия из минеральной ваты будут соответствовать более высоким температурным требованиям для типов II, III и V.

Эти изоляционные материалы для труб могут поставляться с различными покрытиями, нанесенными на заводе, или они могут иметь кожух в полевых условиях. Системы изоляции труб из минерального волокна также доступны с «самосохнущим» влагоотводящим материалом, который непрерывно наматывается на трубы, клапаны и фитинги. Эти продукты предназначены для сохранения сухости изоляционного материала трубопроводов охлажденной воды в местах с высокой влажностью.

Системы изоляции труб из минерального волокна также доступны с «самосохнущим» влагоотводящим материалом, который непрерывно наматывается на трубы, клапаны и фитинги. Эти продукты предназначены для сохранения сухости изоляционного материала трубопроводов охлажденной воды в местах с высокой влажностью.

Секции изоляции труб из минерального волокна обычно поставляются длиной 36 дюймов и подходят для труб большинства стандартных размеров. Доступные толщины варьируются от 1/2 дюйма до 6 дюймов.

Гранулированные изоляционные материалы

Силикат кальция

Теплоизоляция из силиката кальция определяется ASTM как изоляция, состоящая в основном из водного силиката кальция и обычно содержащая армирующие волокна. Изоляция труб и блоков из силиката кальция

соответствует стандарту ASTM C 533. Стандарт содержит три типа, классифицируемых в первую очередь по максимальной рабочей температуре и плотности.

Теплоизоляция из силиката кальция

| Тип | Максимальная рабочая температура (°F) и плотность |

| я | Макс. температура 1200°F, макс. плотность 15 pcf температура 1200°F, макс. плотность 15 pcf |

| ИА | Максимальная температура 1200°F, максимальная плотность 22 фунта/фут |

| II | Максимальная рабочая температура 1700°F |

Стандарт ограничивает рабочую температуру от 80°F до 1700°F. Изоляция для труб из силиката кальция

поставляется в виде полых цилиндров, разделенных пополам по длине, или в виде изогнутых сегментов. Секции изоляции труб обычно поставляются длиной 36 дюймов и доступны в размерах, соответствующих большинству стандартных размеров труб. Доступные толщины варьируются от 1 до 3 дюймов в один слой. Более толстая изоляция поставляется в виде вложенных секций.

Блоковая изоляция из силиката кальция поставляется в виде плоских секций длиной 36 дюймов, шириной 6 дюймов, 12 дюймов и 18 дюймов и толщиной от 1 дюйма до 4 дюймов. Блок с канавками доступен для установки блока на криволинейные поверхности большого диаметра.

Специальные формы, такие как изоляция клапана или фитинга, могут быть изготовлены из стандартных профилей.

Силикат кальция обычно имеет металлическую или тканевую оболочку для внешнего вида и защиты от атмосферных воздействий.

Указанная максимальная теплопроводность для типа 1 составляет 0,41 БТЕ-дюйм/(ч·фут· 2 °F) при средней температуре 100°F. Указанная максимальная теплопроводность для типов 1A и 2 составляет 0,50 Btu-in/(h ft 2 °F) при средней температуре 100°F.

Стандарт также содержит требования к прочности на изгиб (изгиб), прочности на сжатие, линейной усадке, характеристикам горения поверхности и максимальному содержанию влаги при поставке.

Типичные области применения включают трубопроводы и оборудование, работающее при температурах выше 250°F, резервуары, сосуды, теплообменники, паропроводы, изоляцию клапанов и фитингов, котлы, вентиляционные и выхлопные каналы.

Справочные материалы..

www.wbdg.org и www.roxul.com

Подробнее о механической изоляции

Часть 1: Типы и материалы

Часть 2: Требования к пространству для изоляции

Часть 3: Изоляция трубопроводов

Натриево-силикатные клеи

ТЕГИ: Водоразбавляемые клеи Герметики

Эта статья была впервые опубликована в 2006 г. и переработана в 2021 г.

и переработана в 2021 г.

Растворимые силикаты натрия, широко известные как «жидкое стекло», представляют собой бесцветные недорогие неорганические материалы. При использовании в качестве клея жидкие силикаты дают:

- Значительно низкая стоимость

- Универсальность и

- Простота обращения

Их основное применение — склеивание пористых подложек , таких как бумага и картон, где требуется недорогой, быстродействующий клей.

Другие области применения силикатов натрия включают приклеивание дерева, металлической фольги или стекла к пористым субстратам, приклеивание изоляции из стекловолокна, а также изготовление литейных форм и абразивных кругов. Из-за своей неорганической природы силикаты натрия могут быть включены в состав промышленных цементов с исключительно высокой устойчивостью к температурам и химическим веществам.

Клеи на основе силиката натрия обычно поставляются в виде вязкого водного раствора . Адгезионная связь образуется за счет:

Адгезионная связь образуется за счет:

- испарения воды и/или

- Химическая реакция

Водные растворы силиката натрия часто используются непосредственно в качестве немодифицированного клея , но их также можно смешивать с полимерными добавками для улучшения определенных свойств, таких как ударная вязкость. Силикаты натрия также могут использоваться в качестве недорогой модифицирующей добавки в других клеи на водной основе . Эти клеи демонстрируют умеренную степень липкости , и необходимо прикладывать удерживающее усилие до тех пор, пока соединение не станет достаточно сухим. К счастью, растворы силиката натрия быстро высыхают, и в результате их можно использовать во многих операциях, требующих высокой скорости машины.

Хотя сухой клей, как правило, устойчив к высоким температурам и химическим воздействиям, он хрупкий и в некоторой степени чувствителен к воде, если только он полностью не обезвожен или не подвергся химической реакции. Водостойкость можно улучшить путем взаимодействия силикатов натрия с различными кислотными соединениями или соединениями тяжелых металлов.

Добавление сахара, глицерина и других материалов способствует удержанию влаги в пленке и повышает ее гибкость, липкость и прочность. Каолиновую глину часто добавляют в повышают вязкость и предотвращают чрезмерное проникновение в пористые основания.

Водостойкость можно улучшить путем взаимодействия силикатов натрия с различными кислотными соединениями или соединениями тяжелых металлов.

Добавление сахара, глицерина и других материалов способствует удержанию влаги в пленке и повышает ее гибкость, липкость и прочность. Каолиновую глину часто добавляют в повышают вязкость и предотвращают чрезмерное проникновение в пористые основания.

Основные преимущества клеев на основе силиката натрия:

- Относительно низкая стоимость

- Полная стойкость к горению и

- Пригодность для быстрого нанесения покрытия на водной основе на многие пористые подложки

Силикаты натрия производятся из легкодоступного недорогого сырья и, следовательно, имеют низкую стоимость по сравнению с большинством клеев на основе синтетических органических полимеров. Клеи на основе силиката натрия также очень устойчивы к экстремально высоким температурам. Некоторые из них могут выдерживать температуру до 1100°C. Из-за своей неорганической природы они считаются полностью огнестойкий и устойчивый к микробам или нападению животных, поэтому клеи на основе силиката натрия часто используются в строительстве.

Из-за своей неорганической природы они считаются полностью огнестойкий и устойчивый к микробам или нападению животных, поэтому клеи на основе силиката натрия часто используются в строительстве.

Давайте погрузимся глубже, чтобы узнать о производстве силикатов натрия, а также об их основных свойствах, областях применения и проблемах безопасности.

Силикаты натрия – процесс производства и формы

Силикаты натрия доступны либо в виде жидких водных растворов (от 1 до 10 пуаз), либо в виде твердых порошков, подходящих для использования в сухих клеевых смесях. Их изготавливают путем сплавления различных пропорций песка или диоксида кремния (SiO 2 ) и кальцинированной соды или оксида натрия (Na 2 O), как показано на рисунке ниже. Полученное стекло затем растворяют в воде или измельчают в мелкую сетку.

Процесс производства силиката натрия 1

Варьируя соотношение SiO 2 и Na 2 O и содержание твердых веществ, можно получить клеевые растворы силиката натрия, обладающие значительно различными свойствами для конкретных промышленных применений. SiO 9Отношение 0509 2 к Na 2 O обычно варьируется от 1,6 до 3,3, а содержание твердых веществ обычно находится в диапазоне от 25 до 65%. В таблице ниже показаны характеристики различных сортов силиката натрия, имеющихся в продаже, а также их общее применение.

SiO 9Отношение 0509 2 к Na 2 O обычно варьируется от 1,6 до 3,3, а содержание твердых веществ обычно находится в диапазоне от 25 до 65%. В таблице ниже показаны характеристики различных сортов силиката натрия, имеющихся в продаже, а также их общее применение.

| Жидкие растворы силиката натрия | ||||||

| Весовое соотношение (SiO 2 /Na 2 O) | Содержание твердых веществ, вес. % | Вязкость при 20°C сП | Плотность, фунт/галлон | Заявка | ||

| 3,25 | 39,2 | 8300 | 11,8 | Намотка труб, картон, ДВП, стеновые плиты, ламинирование фанеры, огнеупорный цемент | ||

| 3,22 | 37,6 | 1800 | 11,6 | |||

| 3,22 | 38,7 | 4000 | 11,8 | Герметик для намотки труб, бетона и металлических отливок (разбавленный) | ||

| 2,88 | 42,7 | 9600 | 12,3 | Намотка труб, запайка картона (раствор обладает большей липкостью, чем другие) | ||

| 2,84 | 43,1 | 700 | 12,3 | Герметик для литья металлов | ||

| Порошкообразный силикат натрия | ||||||

| Весовое соотношение (SiO 2 /Na 2 O) | Na 2 O, вес. % % | SiO 2 , вес. % | H 2 O, вес. % | Плотность, фунт/фут 2 | Размер порошка | |

| 3,22 | 23,1 | 74,4 | 0 | 88 | Через 65 ячеек | |

| 3,22 | 19,2 | 61,8 | 18,5 | 44 | Через 100 меш | |

| 2,40 | 23,8 | 57,2 | 17,5 | 38 | Через 100 меш | |

| 2,00 | 27,0 | 54 | 18,0 | 46 | Через 100 меш | |

Типичные свойства жидких и порошкообразных силикатов натрия 1,2

Вязкость жидких силикатов может варьироваться от очень жидких до относительно густых продуктов с незначительной текучестью. Как правило, для клеевых продуктов используют растворы силикатов натрия с более высоким соотношением SiO 2 /Na 2 O (2,8-3,3). Они легко доступны наливом или в бочках от производителей, таких как PQ Corporation и Occidental Chemical Corporation. Растворы следует хранить при комнатной температуре, чтобы предотвратить замерзание и обеспечить лучшее смачивание субстрата.

Как правило, для клеевых продуктов используют растворы силикатов натрия с более высоким соотношением SiO 2 /Na 2 O (2,8-3,3). Они легко доступны наливом или в бочках от производителей, таких как PQ Corporation и Occidental Chemical Corporation. Растворы следует хранить при комнатной температуре, чтобы предотвратить замерзание и обеспечить лучшее смачивание субстрата.

Порошки марок различаются по составу, размеру частиц и степени гидратации. Различные порошки силиката натрия будут различаться по скорости растворения в зависимости от этих свойств. Время полного решения может варьироваться от минут до часов. Гидратированные порошки были специально разработаны для быстрого растворения в воде при комнатной температуре. Эти продукты часто используются в качестве редиспергируемых клеев или сухих смесей для полевых цементов.

Силикаты калия (SiO 9смеси 0509 2 /K 2 O) также коммерчески доступны из тех же источников, которые производят силикаты натрия.![]() Эти решения имеют схожие свойства применения и настроек. Однако силикаты калия обладают свойствами (например, более высоким электрическим сопротивлением), которые больше подходят для определенных применений. Силикаты калия не используются так широко, как клеи на основе силиката натрия, поскольку они имеют более высокую стоимость.

Эти решения имеют схожие свойства применения и настроек. Однако силикаты калия обладают свойствами (например, более высоким электрическим сопротивлением), которые больше подходят для определенных применений. Силикаты калия не используются так широко, как клеи на основе силиката натрия, поскольку они имеют более высокую стоимость.

Механизм схватывания и образования связи

Жидкие растворы силиката натрия превращаются в твердые клеевые соединения за счет потери воды или химического механизма отверждения. Эти механизмы могут применяться по отдельности или в комбинации в зависимости от требований приложения.

- Потеря воды происходит либо путем испарения, либо путем сорбции через пористые материалы субстрата.

- Химическое отверждение часто используется для улучшения свойств конечной клейкой пленки, таких как раннее развитие прочности, влагостойкость и предельная прочность сцепления.

Жидкие продукты из силиката натрия слегка липкие, но они имеют лишь умеренную липкость по сравнению со многими органическими клеями , чувствительными к давлению . По мере испарения воды жидкие силикаты становятся все более липкими и вязкими. Как правило, только небольшая часть воды (несколько процентов по весу) должна испариться, прежде чем клей проявит хорошую прочность при обработке. Поэтому клеи на основе силиката натрия часто используются в приложениях, требующих высокой скорости машин.0456 и характеристики быстрой настройки . Влияние испарения воды на вязкость некоторых жидких продуктов из силиката натрия показано в таблице ниже.

По мере испарения воды жидкие силикаты становятся все более липкими и вязкими. Как правило, только небольшая часть воды (несколько процентов по весу) должна испариться, прежде чем клей проявит хорошую прочность при обработке. Поэтому клеи на основе силиката натрия часто используются в приложениях, требующих высокой скорости машин.0456 и характеристики быстрой настройки . Влияние испарения воды на вязкость некоторых жидких продуктов из силиката натрия показано в таблице ниже.

| Соотношение веса SiO 2 /Na 2 O | Вязкость при 20°C (Пуаз) | Потеря веса для исходного набора, % | ||

| Начальный | Потеря веса 6% | Потеря веса 12% | ||

| 3,22 | 1,8 | 20 | 2300 | 13,6 |

| 3,22 | 4,0 | 120 | 20000 | 11,2 |

| 2,88 | 9,6 | 150 | 10000 | 12,0 |

Влияние испарения на вязкость жидких растворов силиката натрия 2

Для эквивалентной вязкости системы с более высоким содержанием кремния (более высокое отношение SiO 2 /Na 2 O) имеют более быстрое время высыхания на воздухе, чем системы с более низким соотношением и более щелочными сортами. Тем не менее, марки с более низким соотношением обычно имеют большую липкость и более высокую смачивающую способность. Для марок с более низким соотношением может потребоваться нагрев для сушки или обработка химическими отвердителями для достижения практических скоростей нанесения. Поскольку клеевые растворы силиката натрия с низким содержанием имеют тенденцию удерживать больше воды, их высушенные пленки обычно менее хрупкие, чем у их аналогов.

Тем не менее, марки с более низким соотношением обычно имеют большую липкость и более высокую смачивающую способность. Для марок с более низким соотношением может потребоваться нагрев для сушки или обработка химическими отвердителями для достижения практических скоростей нанесения. Поскольку клеевые растворы силиката натрия с низким содержанием имеют тенденцию удерживать больше воды, их высушенные пленки обычно менее хрупкие, чем у их аналогов.

Значение pH жидких клеев на основе силиката натрия довольно постоянно, поскольку оно мало меняется, когда содержание твердых веществ в растворе силиката натрия превышает 10%. Для клейких продуктов pH будет находиться в диапазоне примерно от 11 для продуктов с высоким соотношением до 13 для продуктов с более низким соотношением (более щелочных).

Термическое отверждение или химическая реакция рекомендуются для применений, где требуется водостойкость. После обезвоживания путем отверждения при нагревании пленка силиката натрия имеет умеренно хорошую устойчивость к влаге. Термическое отверждение должно выполняться поэтапно, чтобы предотвратить образование пара внутри клеевой пленки. Обычно температуру постепенно повышают до 100-105°С для медленного удаления воды и набора вязкости. Окончательное отверждение затем достигается при температуре 150-200°С.

Термическое отверждение должно выполняться поэтапно, чтобы предотвратить образование пара внутри клеевой пленки. Обычно температуру постепенно повышают до 100-105°С для медленного удаления воды и набора вязкости. Окончательное отверждение затем достигается при температуре 150-200°С.

Химические реакции обеспечивают максимальную водонепроницаемость и водонепроницаемость. Силикаты натрия могут реагировать с кислотными соединениями или соединениями тяжелых металлов с образованием твердых нерастворимых связей. Эти соединения обычно добавляют непосредственно в жидкий раствор силиката натрия перед применением. Тем не менее, они также могут быть добавлены к основанию в качестве грунтовки или предварительной обработки, или они могут быть нанесены на готовое соединение в качестве последующей обработки.

Например, влагостойкость может быть значительно улучшена путем нанесения подходящих солей алюминия на такие подложки, как бумага, перед склеиванием. Использование оксида цинка в качестве химического отвердителя особенно желательно, так как после отверждения при 100-105°С он образует пленку, способную фактически отделять воду. 3

3

Водостойкость клеев на растворе силиката натрия также может быть улучшена путем добавления мелкодисперсных порошков, таких как оксид цинка или аморфный карбонат кальция . Эти добавки будут медленно реагировать с силикатом с образованием нерастворимой массы. Сочетание силиката с кислотными материалами, такими как сульфат алюминия, приведет к нейтрализации щелочного силиката, что вызовет гелеобразование и прочную полимеризованную форму компонента кремнезема. Различные механизмы химического отверждения приведены в таблице ниже.

| Добавка | Характеристики |

| Кислотные материалы (например, сульфат алюминия, минеральные и органические кислоты), бикарбонат натрия и монофосфат натрия, углекислый газ. | Нерастворимые связи образуются при нейтрализации щелочного силиката и последующем гелеобразовании. |

Соединения поливалентных металлов (например, хлорид кальция, сульфат магния, бура и метаборат натрия). | Реагирует с растворами силиката с образованием покрытий или адгезивных соединений путем осаждения нерастворимых силикатных соединений. Обычно используется в концентрациях 5-10% по весу в расчете на жидкий силикат. |

| Мелкодисперсный оксид цинка или кремнефторид натрия. | Обеспечивают более длительное время работы и хорошую водостойкость. Они используются в концентрации около 7% по весу в расчете на жидкий силикат. Кремнийфторид особенно эффективен при отверждении при температуре окружающей среды; оксид цинка обычно используется при температуре отверждения 100-110°C. |

Добавки, используемые для химического отверждения клеев на основе силиката натрия 2

Стоимость клеев на основе силиката натрия

Основными факторами использования клеев на основе силиката натрия являются их доступность, общая простота применения, относительно быстрое схватывание, стабильные свойства и отсутствие выделения летучих веществ. Они также представляют собой полностью неорганический (негорючий) материал. Соединение прочное, жесткое и во многих случаях термостойкое и водостойкое. Преимущества, недостатки и типичные области применения клеев на основе силиката натрия приведены в таблице ниже.

Они также представляют собой полностью неорганический (негорючий) материал. Соединение прочное, жесткое и во многих случаях термостойкое и водостойкое. Преимущества, недостатки и типичные области применения клеев на основе силиката натрия приведены в таблице ниже.

| Преимущества | Недостатки | Примеры применения |

|

|

|

Преимущества, недостатки и примеры применения клеев на основе силиката натрия

Быстросхватывающиеся свойства , проявляющиеся при потере лишь небольшого количества воды в жидких силикатах, идеально подходят для применений, требующих высоких скоростей машин. Эта особенность имеет особое значение для гофромашин, которые успешно работают на скоростях до 500 футов в минуту с силикатным клеем. 3

При обезвоживании до стеклообразного состояния растворимые силикаты натрия устойчивы к воздействию воды; однако продолжительное воздействие высокой влажности или водного раствора разрушит его, если только он не затвердеет химически, как описано выше. Однако при обычной относительной влажности силикатная связка может содержать до 20-50% воды. Связь становится прочнее по мере уменьшения содержания воды, как показано на рисунке ниже. Таким образом, при высокой относительной влажности клейкая пленка силиката натрия будет более гибкой, но с меньшей прочностью на растяжение, чем тот же клей, который был кондиционирован при более низкой влажности.

Однако при обычной относительной влажности силикатная связка может содержать до 20-50% воды. Связь становится прочнее по мере уменьшения содержания воды, как показано на рисунке ниже. Таким образом, при высокой относительной влажности клейкая пленка силиката натрия будет более гибкой, но с меньшей прочностью на растяжение, чем тот же клей, который был кондиционирован при более низкой влажности.

Силикат натрия с отношением 3,2 быстро увеличивал прочность на растяжение по мере того, как вода содержание уменьшается

Достижение гибкости за счет добавления добавок и каучуков

Адгезивы на основе силиката натрия, даже в гидратированном состоянии, имеют низкую степень гибкости . Однако умеренной гибкости можно добиться путем добавления в силикатный раствор пластификаторов . Сахар, глицерин и сорбит обеспечивают удержание воды и, таким образом, повышают гибкость. Они обычно используются в концентрациях 1-5% по массе. Эти добавки обычно также снижают вязкость, но в то же время улучшают липкость. Крахмалы и декстрины и латекс натуральных или синтетических каучуков также использовались в качестве добавок для улучшения гибкости клеев на основе силиката натрия.

Эти добавки обычно также снижают вязкость, но в то же время улучшают липкость. Крахмалы и декстрины и латекс натуральных или синтетических каучуков также использовались в качестве добавок для улучшения гибкости клеев на основе силиката натрия.

Роль адгезионной прочности в связывании силиката с подложкой

Прочность на сдвиг клеев на основе силиката натрия достаточна для многих применений. Наполнители в виде хлорида натрия, глины или талька иногда добавляют к:

- Отрегулируйте вязкость

- Уменьшить проникновение и

- Еще больше снизить стоимость материалов

Однако для тонких свободных пленок были отмечены более высокие прочностные характеристики. Сила адгезии часто выше, чем у подложки (например, картона, дерева и т. д.), к которой она прикреплена. На кленовых блоках возможна прочность сцепления порядка 300 фунтов на квадратный дюйм. Сообщалось о значениях прочности до 1500 фунтов на квадратный дюйм на некоторых металлических подложках и до 1000 фунтов на квадратный дюйм на стеклянных подложках. 4

Сообщалось о значениях прочности до 1500 фунтов на квадратный дюйм на некоторых металлических подложках и до 1000 фунтов на квадратный дюйм на стеклянных подложках. 4

Поддержание термостойкости за счет добавления глины и органических наполнителей

Температура размягчения большинства силикатов натрия выше 650°С. Устойчивость к еще более высоким температурам может быть достигнута путем добавления в рецептуру глины или других неорганических наполнителей. Эти составы силиката натрия обеспечивают исключительную устойчивость к высоким температурам покрытий для металлов или стекла и хорошие связующие вещества для огнеупорного цемента.

Упростите процесс выбора, получив подробные сведения о наполнителях и наполнителях , их эффектах, применении и примерах составов.

Натриево-силикатные клеи – рецептуры и применение

Клей на основе силикатов натрия наиболее эффективно работает на чистых гидрофильных поверхностях. Таким образом, они способны приклеиваться ко многим пористым материалам, таким как бумага, дерево и цемент, и даже ко многим непористым подложкам, таким как металлы и стекло.

Таким образом, они способны приклеиваться ко многим пористым материалам, таким как бумага, дерево и цемент, и даже ко многим непористым подложкам, таким как металлы и стекло.

При склеивании с металлическими основаниями силикатные клеи должны хорошо смачивать основание. Таким образом, поверхностно-активное вещество часто включают в раствор силиката натрия. Было использовано до 2% по весу таких материалов, как сульфированное касторовое масло, жирные кислоты, канифольные мыла или нафталинсульфокислоты. 3

Как правило, ограничивающим фактором при соединении с металлом является негибкость силикатной связки и разница коэффициентов теплового расширения между силикатом и металлической подложкой. Тонкие силикатные пленки лучше всего зарекомендовали себя в этих областях, поскольку они относительно более гибкие, чем толстые покрытия.

Однако жидкие силикаты идеально подходят для пористых оснований, поскольку пропитка и механическое сцепление в первую очередь определяют адгезию . Эти подложки также можно ламинировать на металлические пленки с помощью клея на основе силиката натрия. Основное применение силиката натрия в области переработки бумаги — это производство труб, стержней и волокнистых барабанов. Другое популярное применение клея на основе силиката натрия — герметизация гофрированных контейнеров перед их отправкой или хранением.

Эти подложки также можно ламинировать на металлические пленки с помощью клея на основе силиката натрия. Основное применение силиката натрия в области переработки бумаги — это производство труб, стержней и волокнистых барабанов. Другое популярное применение клея на основе силиката натрия — герметизация гофрированных контейнеров перед их отправкой или хранением.

Растворы силиката натрия широко используются для изготовления многих видов цемента . К ним относятся цементы для кислотоупорного строительства, огнеупорных применений и вяжущих теплоизоляционных материалов. Цементы на основе силикатов натрия применяют для футеровки и кладки огнеупорных изделий, изготовления литейных форм и стержней, кладки кирпича в сульфитных варочных котлах для получения древесной целлюлозы, возведения кислотоупорной кладки. Цементы для печей, дымоходов, печей, коксовых печей, свечей зажигания и для соединения металла со стеклом и фарфором часто изготавливаются с использованием цементов на основе силиката натрия.

Растворы силиката натрия также использовались в качестве пропитки для металлических отливок , которые имеют тенденцию оставлять микроскопические пустоты и капилляры на границах зерен. Они особенно полезны для герметизации пор в отливках из песка. Они остаются популярными в этом приложении из-за их превосходных характеристик, низкой стоимости, а также свойств безопасности и здоровья, связанных с материалом.

Большинство пропитывающих герметиков из силиката натрия модифицированы добавками для улучшения герметизирующих характеристик. Типичные добавки:

- Железный, медный или алюминиевый порошок

- Каолиновая глина

- Графитовый порошок

- Вермикулитовый порошок

- Загустители и суспендирующие агенты

В большинстве процессов герметизации используется вакуумная обработка для обеспечения эффективности герметизации и сокращения времени обработки.

Использование силиката натрия в качестве добавки к клеям на латексной основе

Растворимый силикат может быть включен в качестве добавки во многие клеи на латексной основе. Силикат натрия входит в состав общая концентрация твердого связующего . К преимуществам добавок силиката натрия к рецептуре относятся:

- Значительная экономия средств

- Повышенная огнестойкость

- Более стабильные составы

- Повышенная прочность сцепления

- Повышенная устойчивость к теплу, свету, окислению и микробам

- Обычно совместим со щелочными (pH выше 8,0) водными эмульсиями.

Силикаты натрия также используются для регулирования реологии и свойств покрытия некоторых латексных систем. Как правило, они совместимы со следующими полимерные латексные материалы :

- Стирол-бутадиен

- Полистирол

- Неопрен

- Поливинилхлорид

- Поливинилацетат

- Сополимер акрилонитрила

- Акриловый полимер и сополимеры

Информация об охране окружающей среды и технике безопасности

Силикаты натрия состоят из двух самых простых элементов в мире – песка и щелочи.

д.

д.