Газосиликатные или керамзитобетонные блоки что лучше: Сравнение блоков из керамзитобетона и газосиликата,

Что лучше газосиликат или керамзитобетон

Сегодня рынок практически перенасыщен всевозможными строительными материалами, обладающими разными характеристиками, свойствами и ценой. Яркими представителями ячеистых бетонов являются керамзитобетон и газосиликат. Блоки, изготовленные из этих материалов, отличаются малым весом, благодаря чему постройки возводятся намного быстрее. Однако, прежде чем покупать строительные материалы, стоит разобраться, что лучше – газосиликат или керамзитобетон. В первую очередь рассмотрим их свойства.

Сравнительный анализ характеристик материалов

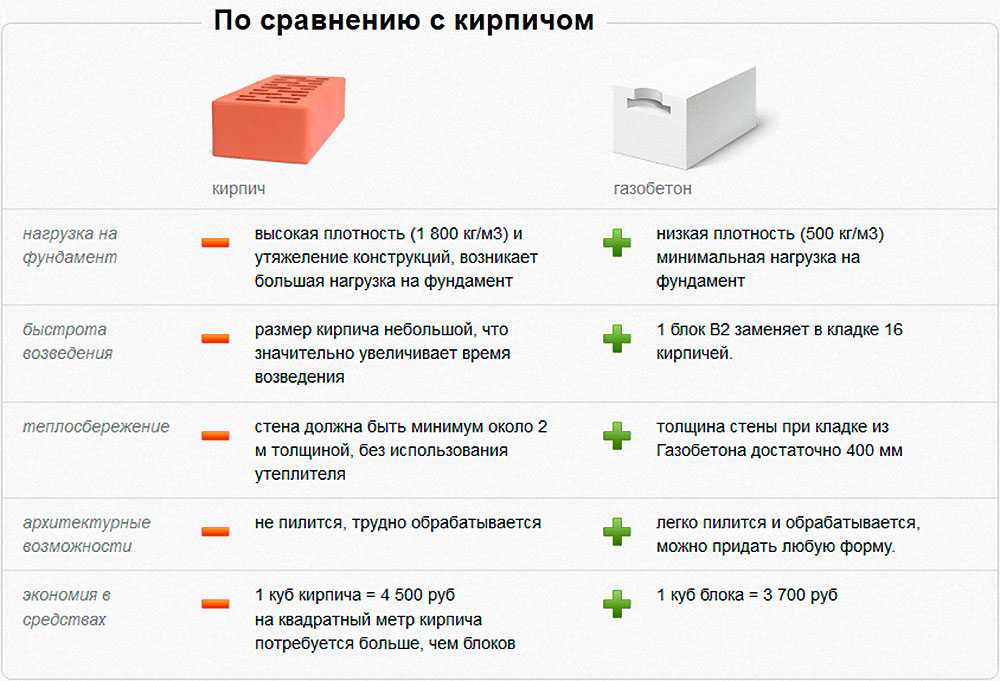

Хоть оба материала относятся к группе ячеистых бетонов и являются экологически чистыми, они довольно сильно отличаются по своим характеристикам:

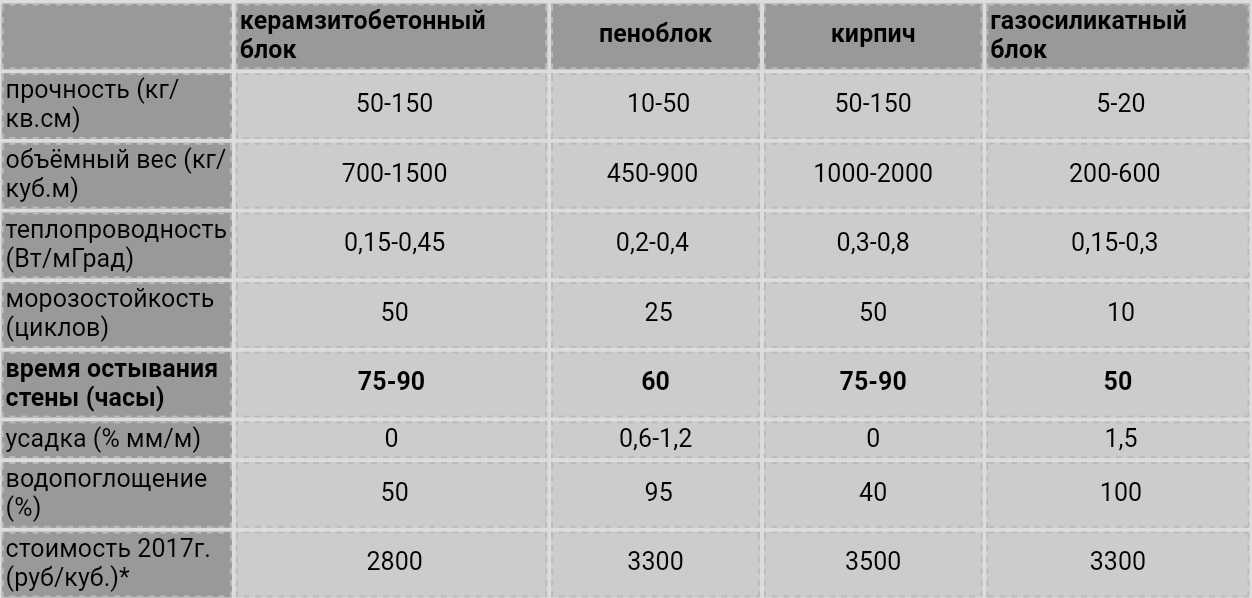

- Прочность керамзитобетона составляет от 50 до 150 кг/см2, в то время как прочностной показатель газосиликата не доходит даже до 20 кг/см2.

- Влагопоглощение керамзита в 2 раза ниже (50%).

- ГС обладает меньшим объемным весом, который составляет 200 – 600 кг/м3.

У керамзитобетона этот показатель колеблется в пределах 700 – 1500 кг/м3.

У керамзитобетона этот показатель колеблется в пределах 700 – 1500 кг/м3. - Усадка газосиликата составляет 1,5%, при нулевой усадке керамзитобетона.

- Количество циклов заморозки и разморозки у керамзитобетона составляет 50, а у газосиликата 10.

Теплопроводность у ГС выше, но по стоимости он почти в 2 раза обгоняет своего «ячеистого собрата».

Продолжая разбираться, что лучше — керамзитобетонные блоки или газосиликатные, рассмотрим их плюсы и минусы.

Преимущества и недостатки керамзитобетона

Если говорить о преимуществах керамзитобетона перед ГС, то следует выделить следующие плюсы:

- Обладает хорошей плотностью и прочностью. Интересная закономерность – с каждым годом прочность керамзитобетона увеличивается, благодаря чему материал не поддается старению.

- Благодаря высокой морозоустойчивости, срок службы материала составляет 50 – 100 лет.

- Не нуждается в уходе и хорошо переносит перепады температурных режимов.

- Высокий уровень шумоизоляции.

- Строительный раствор можно без проблем приготовить самостоятельно.

- Устойчивость к огню и влаге.

- Наименьшее трещинообразование.

- Экологичность.

Кроме этого, на стене из керамзитобетона можно без труда закрепить полку, шкафчик или картину, без использования специальных анкеров или болтов. Также этот материал хорошо поддается обработке – обычная штукатурная смесь легко прилипает к нему.

Но, есть у керамзитобетона и недостатки:

- Требуется дополнительное выравнивание и шлифование.

- Для распиливания строительных блоков необходимо использовать специализированные инструменты.

- Требуется дополнительная сушка, так как керамзитобетон обладает низкой паропроницаемость.

Преимущества и недостатки газосиликата

Говоря о газосиликате, можно с уверенностью выделить следующие плюсы этого материала:

- Низкий удельный вес.

- В отличие от керамзитобетона, этот материал не нуждается в дополнительной обработке, благодаря чему сроки строительства сокращаются вдвое.

- Высокие теплоизоляционные свойства. Из ГС можно возводить однослойные конструкции, не опасаясь, что они будут холодными.

- Кладку газосиликата можно осуществлять на клей, благодаря чему уменьшается толщина шва (2 мм). Керамзитобетон кладут только на цементно-песчаную смесь, а минимальная высота шва составляет 10 мм.

- Легко поддается шлифовке и нарезке.

- Обладает хорошей паропроницаемостью.

- Гладкие и ровные блоки с правильной геометрией.

Среди недостатков газосиликата, выделяют следующие минусы:

- Хрупкость. Из-за невысокой прочности, в клаке довольно быстро образуются трещины. Поэтому газосиликат редко применяют для строительства несущих стен.

- Высокий уровень влагопоглощения (100 %).

- Низкая прочность на сжатие.

- Низкий уровень морозоустойчивости.

- Отсутствие возможности изготовления газобетонных блоков в домашних условиях, без специализированного оборудования.

- Сыпучесть стен. Без специальных крепежей на стене из газосиликата невозможно закрепить предметы. Разумеется, гвоздь легко пробивает поверхность, но держаться метиз в ней не будет.

- Не поддается отделке. Нанести на идеально гладкую поверхность декоративную штукатурку или любой другой состав будет очень сложно.

Полезно! Согласно слухам, газосиликат вреден для человека. На самом деле это не так. В процессе обработки материала, его главный компонент (известь) теряет свои негативные свойства.

Сфера использования материалов

Из вышесказанного можно легко определить, какие работы выполнить с использованием газосиликата или керамзитобетона.

Для строительства наружных и внутренних стен лучше отдать предпочтение керамзитобетону. Также он больше подойдет при возведении монолитных конструкций: стяжек и плит перекрытий.

Если же речь идет о сооружениях малого размера, то рациональнее использовать газосиликат. Из этого материал чаще всего возводят бытовки, гаражи и прочие объекты хозяйственного назначения. Также ГС применяется при увеличении этажности домов, для облицовки, тепло- и звукоизоляции.

Сооружения из газосиликата возводятся в несколько раз быстрее, чем из керамзитобетона.

В заключении

Чтобы определить, какой именно стройматериал выбрать для вашего проекта, необходимо учесть габариты конструкции и климатические особенности местности. Однако, лучше всего будет использовать оба этих материала, так как в тех аспектах, где керамзитобетон проигрывает – ГС его «обходит», и наоборот. Благодаря такому «тандему» вы сможете значительно сэкономить и выполнить работы быстрее.

Опубликовано Автор: Дарина Белачич

В рубрике Подготовка Отмечено блоки

Керамзитобетонные блоки или газосиликатные что лучше

Содержание

- Керамзитобетонные блоки технические характеристики

- Дополнительные сведенья

- Характеристики газосиликатных блоков

- Дополнительные сведенья

- Керамзитобетонные блоки

- Газосиликатные блоки

- Заключение

Абсолютно все познается в сравнении. Делая выбор в ту или иную сторону, мы трижды подумаем и сравним все возможные варианты. В строительстве точно так же, ведь выбор приходится делать всегда. Дело в том, что рынок предоставляет нам большое количество строительных материалов, которые имеют свои особенности и характеристики. Для строительства домов, гаражей, бань или других построек, многие останавливаются на легких бетонах. Одни предпочитают керамзитобетонные блоки, другие – газосиликатные блоки. А если поставить вопрос ребром и решить, керамзитобетонные блоки или газосиликатные, что лучше?

Делая выбор в ту или иную сторону, мы трижды подумаем и сравним все возможные варианты. В строительстве точно так же, ведь выбор приходится делать всегда. Дело в том, что рынок предоставляет нам большое количество строительных материалов, которые имеют свои особенности и характеристики. Для строительства домов, гаражей, бань или других построек, многие останавливаются на легких бетонах. Одни предпочитают керамзитобетонные блоки, другие – газосиликатные блоки. А если поставить вопрос ребром и решить, керамзитобетонные блоки или газосиликатные, что лучше?

Так как все можно узнать в сравнении, мы сопоставим этих два прекрасных материала, чтобы узнать ответ на этот вопрос. Мы разберем технические характеристики материалов, а также остановимся на их положительных и отрицательных сторонах.

Керамзитобетонные блоки технические характеристики

Эти блоки сделаны на основе известного всем керамзита, который добавляется в бетонный раствор. В составе есть как керамзит крупной фракции, так и керамзитовый песок. В зависимости от того, какой размер имеет наполнитель, зависит прочность блоков и их теплоизоляционные характеристики. Всем известно, что керамзит используется в качестве утеплителя. Соответственно, в свойства керамзитоблоков входит высокий показатель сбережения тепла.

В зависимости от того, какой размер имеет наполнитель, зависит прочность блоков и их теплоизоляционные характеристики. Всем известно, что керамзит используется в качестве утеплителя. Соответственно, в свойства керамзитоблоков входит высокий показатель сбережения тепла.

Начнем со стандартных размеров керамзитовых блоков. На самом деле размеры могут быть разными, в зависимости от потребностей и целей. Но стандартом считаются такие величины:

- 188×190×390 мм;

- 188×90×390 мм.

Максимально допустимое отклонение от стандарта – 10–12 мм. Первый вид блоков – изделия для кладки стен, второй – для перегородок. Если брать во внимание качество поверхности боковой грани, то керамзитобетон делится на рядовой и лицевой. Рядовые блоки используются для возведения коробки, которая будет защищена отделкой. А лицевые используют для возведения чистых стен, без дополнительной отделки.

Обратите внимание! В одном керамзитобетонном блоке поместится от 3 до 7 простых кирпичей.

Кроме того, продукция выпускается полнотелая и пустотелая. Благодаря пустотам блок весит еще меньше, а его энергосбережение намного выше. А вот изделия сплошные более надежные и тяжелые. Ими возводят капитальные стены, на которые оказывается большая нагрузка.

Дополнительные сведенья

- Плотность керамзитобетонных блоков зависит от наполнителя и его фракции. Диапазон довольно велик – 500–1800 кг/м

- Прочность керамзитобетонных блоков тоже велика – 35–250 кг/см2, а это показатель от В3,5 до В20.

- Вес – 5–35 кг/шт.

- Срок службы – более 60 лет.

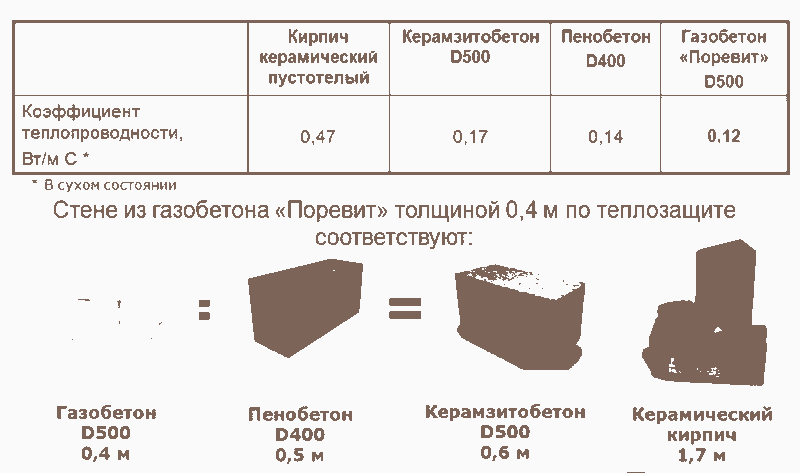

- Энергосбережение – очень важный параметр. За счет наличия в составе керамзита, теплопроводность материала низкая. Чем ниже плотность, тем лучше энергосбережение. Это видно на таблице внизу.

- Морозоустойчивость влияет на длительность срока службы изделий и несущую способность стены. Керамзитобетонные блоки имеют несколько показателей устойчивости к морозу.

- Пожаробезопасность у материала идеальная. Он попросту не горит, поэтому имеет класс пожаробезопасности А1. Даже под влиянием открытого огня, стены не будут рушиться целых 7 или 10 часов.

- Паропроницаемость высокая, так как керамзит «дышит». Это создает идеальный микроклимат в помещении.

Характеристики газосиликатных блоков

Материал тоже имеет пористую структуру. При производстве используется силикатная смесь и алюминиевая пудра. За счет реакции между компонентами, получается пена, которую обрабатывают в автоклаве. За счет этой обработки, материал становится прочным. В состав входят только экологически чистые компоненты, такие как гипс, простой песок и цемент с водой. Все смешивается и заполняется алюминиевой пудрой.

Габариты газосиликатных блоков могут быть разными. Все зависит от завода изготовителя. На прилавках вы можете встретить основные размеры: 600×100×300 мм; 250×400×600 мм; 600×200×300 мм; 500×200×300 мм. А вот вес зависит от показателей плотности и размеров. Он находится в диапазоне от 5 до 40 кг.

Все зависит от завода изготовителя. На прилавках вы можете встретить основные размеры: 600×100×300 мм; 250×400×600 мм; 600×200×300 мм; 500×200×300 мм. А вот вес зависит от показателей плотности и размеров. Он находится в диапазоне от 5 до 40 кг.

За счет своей структуры, блоки довольно легко поддаются обработке. В них можно делать штробы и нарезать любой формы. Это эффективный материал, используемый в строительстве.

Дополнительные сведенья

- Плотность газосиликатных блоков – от D400 до D700, то есть от 350 до 900 кг/м3.

- Прочность газосиликатных блоков – от 10 до 50 кг/см2 (В0,75–В3,5 и выше).

- Вес – 5–40 кг/шт.

- Срок службы – от 50 лет.

- Энергосбережение – 0,15-0,3 Вт/мС.

- Морозоустойчивость – F25–F75.

- Пожаробезопасность – не горит.

- Паропроницаемость – 0,26–0,16 мг/м ч Па.

Теперь, когда вы знаете характеристики обоих материалов, можно сравнить их и выбрать лучший. Давайте рассмотрим положительные и отрицательные стороны изделий.

Давайте рассмотрим положительные и отрицательные стороны изделий.

Керамзитобетонные блоки

Преимущества:

- Имеют отличную теплопроводность. Постройки будут теплыми.

- Обладают свойствами шумоизоляции, намного лучше газосиликата.

- Имеют низкую стоимость. А вот соотношение цена – качество на высшем уровне.

- Обладает большей плотностью и прочностью, нежели газосиликат.

- Высокий показатель морозоустойчивости, благодаря чему материал служит дольше.

- Влагоустойчив, за ним не нужно ухаживать. Материал не боится погодных условий.

- Обладает небольшим удельным весом.

- Экологически чистый.

- За счет хорошей паропроницаемости, стены будут дышать.

- После строительства не дает усадки.

Недостатки:

- Так как структура материала пористая, то сами блоки можно назвать хрупкими.

- Если брать во внимание одинаковые характеристики изделий, то теплоизоляционные свойства у керамзитобетона хуже.

- Материал не обладает четкими и идеально ровными формами.

В остальном – это прекрасный строительный материал, что зарекомендовал себя только с лучшей стороны.

Газосиликатные блоки

Как всегда, начнем с преимуществ данного материала:

- Идеальные размеры, точность и небольшой вес. Работы выполняются быстро и легко.

- Есть возможность выполнять кладку не на раствор, а на специальный клей.

- Отличные показатели сбережения тепла.

- За счет размеров, веса, гребней, захватов и пазов, работать с материалом комфортно. Его можно резать, шлифовать, делать штробы и транспортировать без особых усилий.

- Так как структура материала пористая, то стены будут «дышать».

- Экологическая чистота. Никаких токсинов, способных навредить организму нет.

Обратите внимание! За счет небольшой плотности и хороших свойств теплоизоляции газосиликата, вес стеновой конструкции можно уменьшить. Например, сравнивая газосиликатную стену и кирпичную, то первая будет в 3 раза легче. А по сравнению с керамзитобетоном – в 1,7 раз.

А по сравнению с керамзитобетоном – в 1,7 раз.

Недостатки газосиликатных блоков:

- Материал хрупкий.

- Очень сильно поглощает влагу, поэтому его нужно защищать.

- Имеет низкую прочность на сжатие.

- Морозоустойчивость ниже.

- После возведения материал дает усадку.

- Высокая стоимость.

Если визуально взглянуть на показатели керамзитобетона и газосиликата, то сразу заметным становится количество пунктов в первой и второй группе. Керамзитобетон на 10 положительных сторон имеет только 3 негативные. А если говорить об газосиликате, то на 6 достоинств приходится целых 6 минусов. Цифры говорят сами за себя. Все же, разумное решение должно остаться за вами.

Заключение

Благодаря этой статье, вы могли узнать подробное описание того и иного материала, их технические характеристики и отрицательные/положительные стороны. Понятно, что сразу критиковать газосиликат нельзя, так как в определенных обстоятельствах подойдет именно он.

- Состав и пропорции раствора для кладки кирпича

- Как сделать цветной раствор для кирпича

- Размер и вес белого силикатного кирпича

- Кирпич облицовочный силикатный

Сколько блоков в кубе блоков? Сколько газосиликатных блоков в кубе?

Чаще всего для строительства частных домов выбирают газосиликат, керамзитобетон или газобетонные кубики. И самое главное при покупке этих блоков – это их расчет, ведь нужно точно знать, сколько блоков нужно купить, чтобы построить дом. Многим может показаться, что эта задача чрезвычайно трудна, но это далеко не так.

Формула для расчета

Для того, чтобы посчитать сколько блоков в кубеблоки, вам просто нужно использовать специальную формулу. Это выглядит так: V = xyz; x, y, z здесь соответственно длина, ширина и высота. Эта формула подходит для любого из упомянутых выше материалов. Как правило, размеры как материалов, так и самих кубиков разные. Чем больше строительного материала вам понадобится, тем больше будет куб. Конечно, удобнее будет взять, например, 5 больших кубиков, чем 10 маленьких.

Это выглядит так: V = xyz; x, y, z здесь соответственно длина, ширина и высота. Эта формула подходит для любого из упомянутых выше материалов. Как правило, размеры как материалов, так и самих кубиков разные. Чем больше строительного материала вам понадобится, тем больше будет куб. Конечно, удобнее будет взять, например, 5 больших кубиков, чем 10 маленьких.

Блоки газосиликатные

Допустим, вы взяли строительные материалы — блоки из так называемого газосиликата. Также стоит отметить, что они представляют собой самих себя. Газосиликатные блоки – это строительный материал с высоким уровнем теплоизоляции и ячеистой структурой. Получают его, смешивая известь, воду и кварцевый песок, который предварительно измельчают, после чего добавляют еще немного цемента. Кроме того, автоклавирование является обязательным при изготовлении этих блоков. Если сравнивать их с газобетонными блоками, то следует отметить, что газосиликатные блоки имеют большую прочность и меньшую усадку. Сами поры в этом ячеистом материале распределены строго равномерно, их размер находится в диаметре от 1 до 3 мм. Эти блоки не горят и не пропускают звук, и они заслужили свою популярность. А благодаря воздуху, заключенному в ячейках, они еще и обладают высокой теплоизоляцией. Они также очень долговечны.

Эти блоки не горят и не пропускают звук, и они заслужили свою популярность. А благодаря воздуху, заключенному в ячейках, они еще и обладают высокой теплоизоляцией. Они также очень долговечны.

Как рассчитать количество газосиликатных блоков в кубе?

Допустим, что перед нами стоит задача подсчитать, сколько газосиликатных блоков в кубе. Есть несколько видов блоков, различаются они, конечно же, размерами. Для примера возьмем блок, размеры которого 600, 250 и 500 (соответственно длина, ширина и высота). Если перемножить эти числа, получится 75 000 см 3 (1 м 3 = 1 000 000 см 3 ). Далее следует разделить 1м 3 на полученный объем подаваемого куба, получаем результат — 13, 33… Следовательно, в одном м 3 — 13 блоков газосиликатного материала. Вот мы и ответили на вопрос о том, сколько газосиликатных блоков в кубе этого строительного материала. Теперь вы можете легко купить газосиликатные блоки, и вы не будете бояться, что этого материала вам не хватит, или, наоборот, вы купите слишком много.

Керамзитовые блоки

У многих есть выбор материала для строительства домов на блоках из керамзитобетона. Стоит отметить, что такой строительный материал имеет не меньшую популярность, чем газосиликатные блоки. Производят этот материал из экологически чистого продукта, так называемого керамзитобетона, который отличается легкостью и пористостью. Получается путем обжига только натуральной глины.

Этот материал прочный и очень практичный, т.к. гранула керамзита имеет достаточно прочную оболочку. Блоки идеально подходят не только для строительства загородного дома, но и для современных городских построек. Кроме того, их используют для реставрации любых старых построек, которые после реставрации становятся более прочными. Эти блоки обладают массой уникальных свойств: они не горят, не тонут, не гниют, не ржавеют и не реагируют на резкие перепады температур. Также они обладают хорошей теплоизоляцией и звукоизоляцией. Весят они относительно немного. Важным свойством этого материала является влагостойкость.

Важным свойством этого материала является влагостойкость.

Расчет керамзитоблоков в кубе

Рассчитать сколько блоков в кубе блоков так же легко, как и в первом случае. Расчет, как правило, ведется по одной и той же формуле. Поэтому при расчете можно смело использовать приведенный выше пример. Выполнив всего два действия, вы не будете сомневаться в количестве приобретаемого материала, поэтому, посчитав, сколько керамзитобетонных блоков в кубе, можно смело совершать их покупку. Интересен тот факт, что керамзитобетон составляет серьезную конкуренцию легкобетону, так как эти блоки помогают сэкономить и время, и деньги. Кроме того, керамзитобетонные блоки не уступают даже кирпичу. Ведь они намного легче и чище, а также экономичнее, что крайне важно для многих владельцев частных домов.

Газобетонные блоки

Что касается газобетонных блоков, то стоит отметить, что это довольно распространенный вид материала для строительства. Эти блоки представляют собой искусственный камень с пористой структурой. Для производства этого материала используют воду, кварцевый песок, известь, цемент и алюминиевую пудру. Газобетон относится к классу ячеистых строительных материалов. Технология его производства постоянно совершенствуется, а начало газобетона берет еще в 1889 году.. Интересно, что свойства газобетонных блоков зависят от способа образования пор и их размещения. Условия производства этого материала разные, поэтому и сами блоки получаются разной массы, расположения пор и т. д.

Эти блоки представляют собой искусственный камень с пористой структурой. Для производства этого материала используют воду, кварцевый песок, известь, цемент и алюминиевую пудру. Газобетон относится к классу ячеистых строительных материалов. Технология его производства постоянно совершенствуется, а начало газобетона берет еще в 1889 году.. Интересно, что свойства газобетонных блоков зависят от способа образования пор и их размещения. Условия производства этого материала разные, поэтому и сами блоки получаются разной массы, расположения пор и т. д.

Как рассчитать количество газобетонных блоков в кубе?

Для того, чтобы рассчитать, сколько блоков в кубе блоков для газобетонных материалов, мы должны использовать ту же формулу. И после этого расчета можно приступать к покупке этого материала. Если правильно рассчитать, сколько блоков в кубе газобетона, то материала должно хватить на планируемое строительство. Конечно, в расчетах нет ничего сложного, но тем не менее производить их нужно очень внимательно, ведь даже малейшая ошибка может привести к нехватке блоков или к их избытку.

Цены, естественно, на все эти виды стройматериала разные. Допустим, для строительства дома вы выбрали газобетонные блоки. Цена за куб может варьироваться от 3200 до 3800 российских рублей.

В итоге можно сказать, что самое главное действие при строительстве любого проекта — это правильно рассчитать сколько блоков в кубе блоков. Но не спешите, нужно хорошенько изучить несколько сайтов с предлагаемым материалом, сравнить их цены и убедиться в качестве самого материала. А когда вы уже подсчитали, сколько блоков в 1 кубе, и изучили весь предлагаемый ассортимент, можно смело приступать к покупке материала. Также следует помнить, что на строительстве нельзя слишком экономить, так как это может привести к быстрому разрушению дома или к некоторым его дефектам. Стоит уделить большое внимание самой компании, а также почитать отзывы о ее продукции. И, конечно же, срок службы дома будет зависеть еще и от того, насколько правильно выполнена сама конструкция, ведь нельзя винить в неудачах только материал. Можно даже построить такой дом из самого качественного материала, который не прослужит и месяца.

Можно даже построить такой дом из самого качественного материала, который не прослужит и месяца.

Легкий бетон: Бетон с легким заполнителем, Газобетон, Бетон без фракций.

Большая часть легких бетонных смесей производится с использованием легких заполнителей . Прочность легких бетонов обычно находится в диапазоне от 0,3 Н/мм2 (44 фунтов на кв. дюйм) до 40 Н/мм2 (5800 фунтов на кв. дюйм), а содержание цемента — в диапазоне 13 фунтов/фут3 (200 кг/м3). Плотность заполнителя играет жизненно важную роль в прочности легкого бетона. Легкий бетон – это специальный бетон, плотность которого варьируется от 19фунт/фут3 (от 300 кг/м3) до 115 фунтов/фут3 (1850 кг/м3). Легкий конструкционный бетон с собственным весом сравнительно легче обычного бетона и обладает достаточной прочностью для строительных конструкций.

С точки зрения теплопроводности легкий бетон является превосходным материалом.

Для условий агрессивного климата, где необходимо установить кондиционер, необходим тепловой комфорт. Это достигается за счет использования легкого бетона, а также малой энергоемкости для него.

При производстве легкого бетона образуется меньше промышленных отходов, таких как неиспользованный клинкер, летучая зола, шлак и т. д., поэтому затраты на утилизацию также низки.

Методы изготовления легкого бетона:

Как правило, на практике изготовление легкого бетона достигается за счет включения воздуха в бетон. Это достигается следующими способами:

- Мы можем использовать ячеистый пористый или легкий заполнитель вместо обычных минеральных заполнителей.

- Путем аэрации бетона газом или пузырьками воздуха в минерале получается газобетон.

- Бетон будет легким, если фракция песка не будет добавлена. Это известно как «бетон без штрафов».

В настоящее время легкий бетон становится все более популярным элементом конструкции. Конструкционный легкий бетон имеет собственный вес сравнительно легче, чем обычный бетон, и имеет достаточную прочность для конструкционных конструкций.

Конструкционный легкий бетон имеет собственный вес сравнительно легче, чем обычный бетон, и имеет достаточную прочность для конструкционных конструкций.

Классификация легкого бетона:

В зависимости от использования и применения L.W.C. классифицируется как конструкционный легкий бетон ( ASTM C 330-82a ), бетон для кладки ( ASTM C 331-81 ), изоляционный бетон ( ASTM C 332-83 ).

В соответствии со стандартом ASTM прочность на сжатие конструкционных легких бетонов должна быть выше 2500 фунтов на квадратный дюйм (17 МПа).

Легкий бетон на основе метода производства классифицируется следующим образом:

- Бетон с легким заполнителем,

- Газобетон,

- Бетон без фракций.

Из этого легкого бетона и газобетона больше пользы, чем бетона без мелких частиц.

Новое для вас: Типы опалубки (опалубки) для строительства и применения бетона

Газобетон обычно используется для изоляционных целей , но иногда также используется в конструкционных целях в сочетании со стальной арматурой. Для разработки легких бетонов следуют легкие промышленные заполнители различного качества: Leca (керамзит), Aglite (керамзит), Lytag (зола топливная спекшая), Hydite (керамзит).

Прежде чем перейти к подробностям LWC, здесь мы обсудим Легкие заполнители .

В следующих таблицах показана группа легкого бетона :

Табл. 1. Другая категория легкого бетона:

| No-fines concrete | Light weight aggregate concrete | Aerated Concrete | |

| Chemical aerating | Foaming Mixture | ||

| Gravel | Clinker | Aluminum порошковый метод | Исполненная пена |

| Щебень | Вспененный шлак | Перекись водорода и хлорка метод | Воздухововлекающая пена |

| Крупнозернистый клинкер | Керамзит | Выполненная пена и зола-унос. | |

| Sintered Pulverized fuel ash | Expanded Shale | ||

| Expanded Slate | Sintered Pulverized fuel ash | ||

| Foamed Slag | Exfoliated vermiculite | ||

| Expanded perlite | |||

| Pumice | |||

| Organic aggregate |

Легкий заполнитель:

Легкий бетон делится на группы: легкий натуральный заполнитель, и искусственный легкий заполнитель.

Природные заполнители: Природные легкие заполнители разного качества встречаются повсюду. Все это не используется для легкого бетона. Эта пемза является наиболее используемой. Ниже приведены некоторые легкие заполнители, которые подходят для конструкционных и коммерческих LWC.

Эта пемза является наиболее используемой. Ниже приведены некоторые легкие заполнители, которые подходят для конструкционных и коммерческих LWC.

Приемлемым свойством пемзы является достаточно легкость и достаточно необычность. Поскольку эта порода возникла в результате вулканического взрыва, ее легкость обусловлена взрывом газа из горячей расплавленной лавы во время взрыва из-под земного гребня.

Светлый или почти белый цвет с текстурой клетки, связанной с метрами. Пемза используется с более старшего возраста даже в римских постройках. Физическая пропорция пемзы: Насыпная плотность от 30 фунтов/фут3 до 50 фунтов/фут3 (500 кг/м3-800 кг/м3), сухая плотность бетона на 75 фунтов/фут3 до 280 фунтов/фут3 (1200 кг/м3-4500 кг/м3). кг/м3).

Диатомит: Диатомит образуется из остатков микроскопических водных растений, называемых диатомовыми водорослями. Это гидратированный аморфный кремнезем. В конце концов водные растения откладываются под глубокое дно океана. Впоследствии дно океана поднимается в течение длительного периода времени, и диатомовая земля становится доступной на суше. Средняя масса чистого диатомита 450 кг/м3. Искусственный легкий заполнитель также можно спекать во вращающейся печи с использованием диатомита.

Впоследствии дно океана поднимается в течение длительного периода времени, и диатомовая земля становится доступной на суше. Средняя масса чистого диатомита 450 кг/м3. Искусственный легкий заполнитель также можно спекать во вращающейся печи с использованием диатомита.

Шлаки немного слабее пемзы. Это легкий заполнитель темного цвета вулканического происхождения.

Опилки : Опилки производятся из древесины хвойных пород. Добавление извести в смесь примерно от 1/3 до ½ объема цемента с опилками будет противодействовать этому. Это только для опилок из хвойных пород, а когда из опилок лиственных пород то, как кипяток, так и растворы железного купороса применялись для удаления действия дубильных веществ. В смеси опилок практическое соотношение цемента и опилок составляет от 1:2 до 1:3. Использование опилок: в настоящее время опилкобетон используется в производстве сборных железобетонных изделий, бесшовных полов и кровельной черепицы, бетонных блоков для удержания гвоздей.

Для изготовления сборных блоков древесную стружку смешивают с портландцементом или гипсом для получения фибробетона. Этот продукт используется для стеновых панелей в акустических целях.

Рисовая шелуха:

Легкий бетон для специальных целей может быть изготовлен из рисовой шелухи, арахисовой шелухи и багассы.

Стол. 2. Классификация естественного легкого заполнителя и искусственного легкого заполнителя

| Natural light weight aggregate | artificial light weight aggregate |

| Pumice | Artificial cinders |

| Diatomite | Coke breeze |

| Scoria | Foamed slag |

| Volcanic Cinders | Вспученная глина |

| Опилки | Вспученный сланец и сланец |

| Рисовая шелуха | Sintered fly ash |

| Exfoliated vermiculite | |

| Expanded perlite | |

| Thermo Cole beads |

Artificial aggregate:

Brickbats:

In the place of non- наличие натуральных заполнителей или очень дорогие кирпичные биты. Бетон, изготовленный из кирпичного битумного заполнителя, не совсем легкий заполнитель, но его вес немного меньше, чем у обычного бетона. Кирпичный заполнитель изготавливается из слегка перегоревшего кирпича. Иногда для изготовления жаростойких бетонов используют кирпичный битумный заполнитель в сочетании с высокоглиноземистым цементом.

Бетон, изготовленный из кирпичного битумного заполнителя, не совсем легкий заполнитель, но его вес немного меньше, чем у обычного бетона. Кирпичный заполнитель изготавливается из слегка перегоревшего кирпича. Иногда для изготовления жаростойких бетонов используют кирпичный битумный заполнитель в сочетании с высокоглиноземистым цементом.

Зола, клинкер и мелочь:

Частицы, полученные в результате сжигания угля или частично расплавленные или спеченные, представляют собой шлак, клинкер и мелочь. Основным свойством шлака является высокая усадка при высыхании и подвижность влаги.

Зола используются:

- Для строительных блоков для перегородок,

- Изготовление стяжки на плоских крышах и штукатурка.

Наличие чрезмерного количества несгоревших частиц угля делает клинкерные или шлаковые заполнители непрочными. Собственно, непрочность бетона с таким заполнителем связана с расширением углей при увлажнении и сужением при высыхании.

Вспененный шлак:

Вспененный шлак представляет собой такой тип легкого заполнителя, который является побочным продуктом тушения доменного шлака при производстве чугуна. К пеношлаку предъявляются следующие требования:

К пеношлаку предъявляются следующие требования:

- Из него должны быть удалены тяжелые примеси.

- В нем не должны содержаться летучие примеси, такие как кокс или уголь.

- Из него следует удалить сульфат.

Вспененный шлак производится металлургической промышленностью.

Использование вспененного шлака :

- Он используется в производстве готовых строительных блоков и панелей для перегородок.

- Вспененный шлак используется в производстве мелких элементов конструкций и сборного легкого бетона при контроле плотности.

- Вспученная глина:

Это ячеистая структура, образованная охлаждением определенного материала, такого как стекло или сланец, который нагревается до начальной температуры плавления. Промышленный продукт некоторых названий вспученной глины: « Hydrite» , « Rocklite », « Gravelite », « Leca », « Agilite », « Kermizite ».

Зола-унос (зола пылевидного топлива)

Зола-унос в настоящее время является широко используемым конструкционным легким заполнителем. Его торговое название «Литаг». Этот материал имеет очень высокое отношение прочности к плотности и низкую усадку в сухом состоянии. Летучая зола представляет собой остаток от сжигания пылевидного угля. Летучая зола смешивается с рассчитанным количеством воды для получения таблеток, а затем спекается при температуре от 1000 ⁰C до 1200 ⁰C. Этот процесс аналогичен производству портландцемента.

Вспученный вермикулит:

Необработанный вермикулит представляет собой пластинчатый насыщенный слюдяной минерал. Бетон, изготовленный с использованием этого заполнителя, имеет очень низкую плотность и низкую прочность.

Применение вермикулита в бетоне имеет следующие цели: изоляционные цели, изготовление блоков, применяются для монолитных стяжек крыш и полов, плит и черепицы для звукоизоляции и теплоизоляции. Этот продукт можно легко разрезать, распилить, прибить гвоздями или привинтить. Трубы-оболочки, по которым проходят трубы пара или горячей воды, могут быть изготовлены из пустотелых бетонных блоков из вермикулита.

Трубы-оболочки, по которым проходят трубы пара или горячей воды, могут быть изготовлены из пустотелых бетонных блоков из вермикулита.

Вспученный перлит:

Вспученный перлит представляет собой легкий ячеистый материал с плотностью от 30 до 240 кг/м3. Это тип натуральной вулканической стекловидной пемзы, которую измельчают и нагревают до температуры плавления от 900 до 1100 ⁰C для получения желаемого продукта. Этот материал измельчается в различные формы и используется в легком бетоне. Он также используется для бетона класса изоляции.

Краткое описание трех типов легкого бетона:

1. Бетон с легким заполнителем:

Большая часть легкого бетона производится с использованием легких заполнителей. Прочность легких бетонов обычно находится в диапазоне от 44 фунтов на квадратный дюйм (0,3 Н/мм2) до 5800 фунтов на квадратный дюйм (40 Н/мм2), а содержание цемента в диапазоне (13 фунтов/фут3) 200 кг/м3. Плотность заполнителя играет жизненно важную роль в прочности легкого бетона. Кроме того, на прочность бетона влияют пористость заполнителя, фракция заполнителя, водоцементное отношение, степень уплотнения.

Кроме того, на прочность бетона влияют пористость заполнителя, фракция заполнителя, водоцементное отношение, степень уплотнения.

Удобоукладываемость бетона с легким заполнителем может быть улучшена путем добавления избытка мелких материалов, пуццоланового материала или путем смешивания других добавок-пластификаторов.

Иногда вместо дробленого песка также используется природный песок, чтобы улучшить удобоукладываемость и снизить потребность в воде.

Обычный состав смеси так же сложен в использовании, как и состав с легким заполнителем, поскольку он обладает высокой и быстрой поглощающей способностью. Но использование гидроизоляционного покрытия, такого как битумное покрытие, улучшает его свойства.

Армирование железобетона легким заполнителем покрывается антиабсорбирующим компонентом или поверхность бетона оштукатуривается обычным раствором для уменьшения проникновения влаги и воздуха, так как легкий бетон относительно пористый.

Легкий конструкционный бетон:

В настоящее время легкий конструкционный бетон является востребованным материалом для строительства, поскольку легкий бетон достаточной прочности, используемый в сочетании со стальной арматурой, более экономичен, чем обычный бетон. Конструкционный легкий бетон имеет прочность в диапазоне: прочность на сжатие в течение 28 дней более 17 МПа и удельный вес в течение 28 дней (сухой на воздухе) менее 1850 кг/м3. Этот бетон изготавливается с полностью легким заполнителем или в сочетании с легким заполнителем с заполнителями нормальной массы. В обычной практике обычный песок в виде мелкозернистого и легкого крупнозернистого заполнителя менее 19мм используются для изготовления бетона под названием «Легкий бетон с песком».

Конструкционный легкий бетон имеет прочность в диапазоне: прочность на сжатие в течение 28 дней более 17 МПа и удельный вес в течение 28 дней (сухой на воздухе) менее 1850 кг/м3. Этот бетон изготавливается с полностью легким заполнителем или в сочетании с легким заполнителем с заполнителями нормальной массы. В обычной практике обычный песок в виде мелкозернистого и легкого крупнозернистого заполнителя менее 19мм используются для изготовления бетона под названием «Легкий бетон с песком».

Плотность легких бетонных смесей:

Состав легких бетонных смесей обычно составляется пробными смесями. Из-за высокого значения абсорбции, различного удельного веса и содержания влаги в легком заполнителе. Таким образом, метод расчета состава смеси следует, в общем случае, тяжелые бетонные смеси трудно использовать в легких бетонных смесях.

Изменение водопоглощения является основной проблемой при расчете состава смеси.

Этот тип заполнителя иногда становится насыщенным перед смешиванием, тогда вода, используемая для смешивания, становится неиспользованной водой. Использование заполнителя с высокой абсорбцией затрудняет получение удобоукладываемой и вместе с тем связной смеси, а также ее морозостойкость ниже.

Использование заполнителя с высокой абсорбцией затрудняет получение удобоукладываемой и вместе с тем связной смеси, а также ее морозостойкость ниже.

Процедура смешивания:

Процедура смешивания легкого бетона отличается для разных типов заполнителей. В обычной практике заполнитель смешивают примерно с 2/3 воды затворения в течение времени до одной минуты после добавления цемента, который представляет собой уравновешивающую конструкционную легкую бетонную смесь.

Рис. Связь между водоцементным отношением и прочностью на сжатие для бетона с легким заполнителем.Процесс осуществляется непрерывно до требуемой однородности, обычно для ее получения требуется до 2 и более минут. Чтобы свести к минимуму деградацию изоляционного бетона, в конце добавляют заполнители.

2. Газобетон:

Внешний агент, такой как воздух или газ, вводится в раствор, состоящий из портландцемента или извести, которые используются для производства газобетона. А затем эту смесь измельчают с кремнеземистым наполнителем для получения однородной ячеистой структуры после схватывания и затвердевания.

Другие названия газобетона, пенобетона или ячеистого бетона. Обычно на рынке доступен газобетон марки Siporex .

- Процесс производства газобетона:

- Путем использования определенной химической реакции газ смешивается в массе в жидком или пластичном состоянии.

- Бетонный раствор смешивается со стабильной пеной для придания бетону аэрации.

Шлам смешивается с порошкообразным металлом (например, Алюминиевый порошок ), который выделяет огромное количество газообразного водорода во время гидратации. Этот водород составляет клеточную структуру. Этот процесс используется для производства большого количества газобетона на заводе.

В другом методе цементная летучая зола или измельченный песчаный раствор смешиваются с пеной, которая образует ячеистую структуру.

Метод пенобетона используется только для небольшого уменьшения или для монолитных работ, когда допускается небольшое изменение размера. Но мы можем сделать любое желание плотности с помощью этого метода.

Но мы можем сделать любое желание плотности с помощью этого метода.

- Газобетон имеет низкую плотность и высокую теплоизоляцию.

- Его плотность находится в диапазоне от 300 кг/м3 до 800 кг/м3.

- В целях изоляции используется марка с более низкой плотностью.

- Для изготовления строительных блоков или несущих стен используются марки средней плотности, эти элементы используются в качестве конструктивных элементов в сочетании со стальной арматурой.

3. Бетон без фракций:

Третий метод изготовления легкого бетона заключается в удалении мелких фракций заполнителей из обычного бетона. Основными компонентами немелкозернистого бетона являются крупные заполнители, цемент и вода. В этом процессе используется заполнитель одного размера, проходящий через 20 мм и удерживаемый на размерах 10 мм.

Состав смеси для бетона без фракций: Заполнители, используемые в этом бетоне, в основном проходят и задерживаются на 10 мм и смешиваются с соотношением заполнитель/цемент от 6:1 до 10:1. Параметры, контролирующие прочность в бетоне без мелких частиц, — это водоцементное отношение, соотношение заполнителя и цемента и плотность бетона. На рис. ниже показана взаимосвязь между этими параметрами.

Параметры, контролирующие прочность в бетоне без мелких частиц, — это водоцементное отношение, соотношение заполнителя и цемента и плотность бетона. На рис. ниже показана взаимосвязь между этими параметрами.

Водоцементное отношение для этого бетона соответствует нашим требованиям к консистенции и находится в диапазоне от 0,38 до 0,52. Низкое водоцементное отношение приводит к неадгезивности частиц.

Если водоцементное отношение больше 0,52, то при вибрации бетонный раствор падает на дно и пустоты в донной части полностью заполняются между заполнителями и образуют в дне высокоплотный слой.

На практике опытный визуальный осмотр и метод проб и ошибок обычно используются для оценки водоцементного отношения.

Плотность бетона без мелких частиц составляет 360 кг/м3 с легкими заполнителями, но от 1600 до 1900 кг/м3 с использованием обычных заполнителей.

Для уплотнения при заливке бетона наилучший результат дает простой стержневой метод, но механический или вибрационный методы не используются.

Вышеупомянутые простые методы уплотнения не оказывают сильного бокового усилия на опалубку. Прочность на сжатие бетона без мелких частиц через 28 дней находится в диапазоне от 1,4 МПа до примерно 14 МПа.

Лучше использовать деформированный стержень, а на армированную поверхность наносить цементную пасту, так как в безмелкозернистом бетоне прочность сцепления очень низкая. В бетоне без фракций заполнители и связки заполнителей связаны очень тонким слоем пасты, поэтому его усадка при высыхании невелика. Там, где природный песок недоступен, бетон без мелкой фракции является одним из лучших материалов для использования.

Применение безфракционного бетона:Ниже приведены области применения безмелкозернистого бетона:

- Для одноэтажных и многоэтажных зданий литые наружные стены безмелкозернистого бетона используются в коммерческом производстве.

- Может использоваться для временных строительных элементов из-за низкой стоимости.

- Бетон без фракций используется для эстетичных строительных деталей.

- Этот бетон используется для теплоизоляции наружных стен.

Преимущества легкого бетона:

- Уменьшает собственную нагрузку.

- Из-за меньшего веса он мешает ходу строительства, а также снижает затраты на транспортировку и погрузку-разгрузку. В случае слабого грунта и высокой конструкции вес фундамента является основным фактором безопасной конструкции.

- Легкий бетон дает меньший вес стен и перекрытий, что снижает нагрузку на балки и кулоны в каркасной конструкции, это экономичная конструкция.

- Уменьшает собственный груз, что удобно для работы, а значит, снижает затраты на транспортировку и погрузочно-разгрузочные работы.

- Для слабых грунтов и агрессивных условий фундамента уменьшенный вес фундамента обеспечивает безопасность конструкции.

- Возведение полов и стен из легкого бетона является экономичным строительством.

- Обладает низкой теплопроводностью.