Газосиликатные или керамзитобетонные блоки что лучше: Газоблоки/газосиликатные блоки или керамзитобетонные блоки что лучше?

Керамзитобетонные блоки или газосиликатные: что лучше

Лучшие строительные материалы: керамзитобетон и газосиликат, часто попадают под сравнение, поскольку они отличаются хорошими прочностными характеристиками, имеют немало преимуществ, которые преобладают над минусами, и могут применяться для возведения всевозможных построек — бань, гаражей, домов и пр. Однако при выборе наиболее подходящего стройматериала учитываются не только его свойства, но и особенности желаемой конструкции, климатические условия и финансовое положение.

Сравнение

Описание и состав

Оба стройматериала относятся к ячеистым бетонам и имеют схожую сферу применения, но при этом отличаются составом, технологией изготовления и свойствами.

Газосиликатные блоки получают путем автоклавного твердения. Они включают в состав измельченный песок и известь, алюминиевую пудру, воду и цемент. При взаимодействии порошка алюминия с гашеной известью запускается процесс газообразования, в результате чего блоки принимают пористую структуру. Керамзитобетон производят на основе воды, песка, керамзита и цемента. Ингредиенты смешивают до однородной консистенции и разливают по формам. Чтобы изготовить этот стройматериал, нет необходимости применять специальное оборудование. При желании можно сделать керамзитобетонные блоки собственноручно в домашних условиях.

Керамзитобетон производят на основе воды, песка, керамзита и цемента. Ингредиенты смешивают до однородной консистенции и разливают по формам. Чтобы изготовить этот стройматериал, нет необходимости применять специальное оборудование. При желании можно сделать керамзитобетонные блоки собственноручно в домашних условиях.

Плюсы и минусы

Газосиликат

Популярный в сфере строительства материал обладает такими преимуществами:

- выдерживает большие нагрузки;

- не требует дополнительного укрепления основания постройки;

- возведенные газосиликатные стены отличаются идеальной ровностью;

- экологически чистый;

- прост в укладке и поддается шлифовке, резке;

- обладает высокой теплоизоляцией и паропроходимостью;

- не подвластен воздействию факторов извне.

Несмотря на немалое множество плюсов, характерны для газосиликатных блоков и недостатки:

- способность быстро поглощать влагу;

- невысокая прочность, риск возникновения трещин и прочих дефектов;

- невозможность применения для строительства несущих стен.

Керамзитобетон

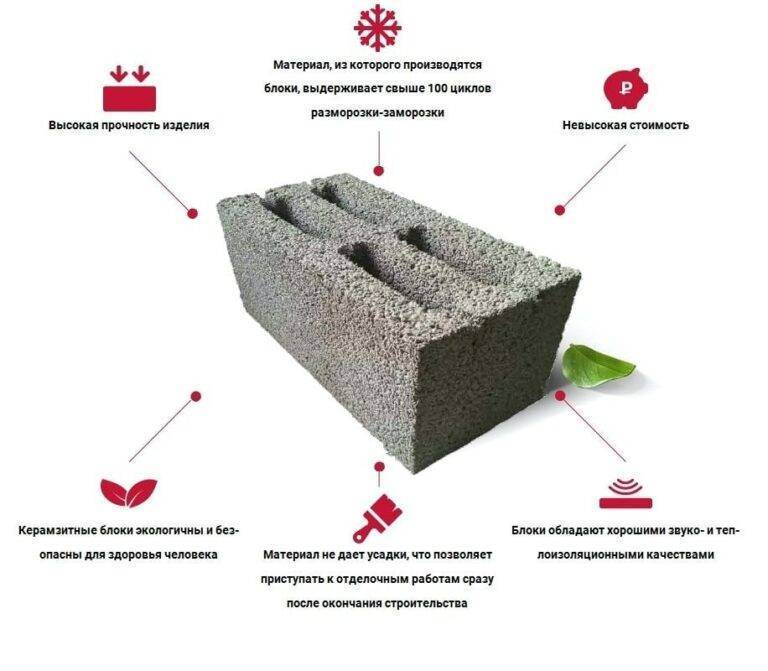

У керамзитобетонных блоков, как и у газосиликатных много положительных моментов:

- стойкость к сниженной температуре;

- минимальные денежные затраты при собственноручном изготовлении;

- хорошая шумоизоляция, огнеупорность и влагостойкость;

- со временем не теряет прочностных характеристик, а лишь увеличивает их;

- экологическая безопасность.

Имеются у керамзитобетона и недостатки, в числе которых повышенная хрупкость и неспособность выдерживать большие нагрузки, поэтому этот строительный материал не подходит для сооружения несущих стен. К тому же керамзитобетонные блоки требуют дополнительного выравнивания и для их распиловки не обойтись без специальных инструментов. Стоит обратить внимание, что у керамзитобетона довольно высокие теплоизоляционные свойства, однако их не сравнить с теплопроводностью, которой обладает тот же арболит (арболитовые блоки по этому критерию занимают лидирующие позиции, их теплопроводность составляет 0,08—0,17 Вт/м К). Поэтому конструкции из керамзита нуждаются в утеплении, что существенно увеличивает затраты.

К тому же керамзитобетонные блоки требуют дополнительного выравнивания и для их распиловки не обойтись без специальных инструментов. Стоит обратить внимание, что у керамзитобетона довольно высокие теплоизоляционные свойства, однако их не сравнить с теплопроводностью, которой обладает тот же арболит (арболитовые блоки по этому критерию занимают лидирующие позиции, их теплопроводность составляет 0,08—0,17 Вт/м К). Поэтому конструкции из керамзита нуждаются в утеплении, что существенно увеличивает затраты.

Что учитывать при выборе?

Выбирая между газосиликатными и керамзитобетонными блоками, нужно учитывать, что первые из них отличаются повышенной сыпучестью, поэтому зафиксировать на таких стенках тяжелый предмет будет сложно. Если сравнивать строительные материалы по способности сохранять тепло, то в этом случае они не конкуренты, поскольку и керамзитобетон, и газосиликат требует утепления. Важно учитывать и тот факт, что при возведении сооружения из бетона на основе извести, необходимо монтировать поверх стен армопояс. Керамзитобетонные стены в большинстве случаев обходятся без него.

Керамзитобетонные стены в большинстве случаев обходятся без него.

При выборе лучшего строительного материала берут во внимание и тот момент, что газосиликатные конструкции по сравнению с керамзитобетонными сооружениями выходят значительно дороже. Это обусловлено тем, что при их возведении дополнительно уходят расходы на армирование, утепление и достижение оптимальной толщины несущей стены, которая зачастую выходит больше керамзитобетонной. К тому же для строительства прочного здания приобретать газосиликат нужно только качественных и дорогостоящих марок.

Какой лучше?

Подробно изучив характеристики газосиликатных и керамзитобетонных блоков, их плюсы, минусы, ценовую политику, каждый строитель сможет выбрать для себя наиболее подходящий строевой материал. Однако опытные бригадиры рекомендуют учитывать и мнения других специалистов, а также при выборе материала брать во внимание предназначение постройки, возможность найма специализированной техники и финансовый аспект. Так, если времени на строительство мало, то лучше воспользоваться большими, но легкими газосиликатными блоками. К тому же им следует отдать предпочтение и если сооружаемое здание должно противостоять минусовым температурам, поскольку керамзит более восприимчив к градусам воздуха ниже 0 и нуждается в защитной отделке. Лучший вариант — использовать два стройматериала вместе, это улучшит устойчивость постройки, увеличит ее долговечность и сэкономит бюджет.

Так, если времени на строительство мало, то лучше воспользоваться большими, но легкими газосиликатными блоками. К тому же им следует отдать предпочтение и если сооружаемое здание должно противостоять минусовым температурам, поскольку керамзит более восприимчив к градусам воздуха ниже 0 и нуждается в защитной отделке. Лучший вариант — использовать два стройматериала вместе, это улучшит устойчивость постройки, увеличит ее долговечность и сэкономит бюджет.

Достоинства и недостатки керамзитобетонных блоков

Достоинства и недостатки керамзитобетонных блоков

Достоинства:

- Керамзитобетонные блоки имеют хорошие характеристики по прочности.

-

Характеристики по теплопроводности лучше, чем у обычного бетона, и стоимость также несколько меньше.

- Керамзитобетон из-за особенностей своей структуры обеспечивает значительное улучшение звукоизоляционных свойств возводимых конструкций по сравнению с легкими бетонами.

- Керамзитобетон характеризуется более высокой влаго- и химической стойкостью, чем цементный бетон, при воздействии на него таких агрессивных сред, как растворы сульфатов, едких щелочей, углекислоты, мягкой воды и т.д.

- Отсутствие крупного фракционированного заполнителя приводит к значительному снижению веса возводимых конструкций.

- При всех равных физико-механических характеристиках (прочность, плотность и пр.) керамзитобетонные блоки, по сравнению с блоками из ячеистого бетона, обладают улучшенными показателями по теплопроводности и гвоздимости коннструкций в жилищном, гражданском и промышленном строительстве.

Недостатки:

-

по сравнению с тяжелыми бетонами, керамзитобетонные блоки обладает высокой пористостью, что снижает их физико-механические характеристики, такие как прочность, морозостойкость, плотность.

- Изделия обладают достаточной хрупкостью, по сравнению с обычными бетонами, что приводит к сужению спектра применения таких изделий (например: при закладке фундамента целесообразнее использовать обычные бетоны), а при возведении массивных конструкций необходим тщательный расчет с учетом прочности изделий.

Несмотря на ряд недостатков, керамзитобетонные блоки — хороший строительный материал. В России строительство комплексов из этого материала составляет около 7 %, в то время как за рубежом на долю керамзитобетонного домостроения приходится до 40 %. Керамзитобетонные блоки по своим физико-механическим характеристикам не только не уступают зарубежным аналогам, но и превосходят их по цене и качеству (морозостойкость, теплопроводность, точность геометрических размеров). Использование керамзитобетонных блоков в сравнении с бетонными позволяет уменьшить потребление энергоносителей на обогрев в 3 раза, в 2 раза снизить нагрузку на фундамент, в 2 раза уменьшить затраты на рабочую силу и в 4.

Какие блоки лучше: керамзитобетонные или газосиликатные?

Блоки с повышенными теплоизоляционными свойствами используются при возведении жилых и хозяйственных построек. Существует несколько вариантов производства таких материалов. Попробуем помочь вам определиться в выборе: керамзитобетонные блоки или газосиликатные – что лучше?Производство

Керамзитобетон – это смесь раствора и керамзита (обожженной глины), разлитая по формам. После застывания раствора образуется строительный материал.

Общее свойство обоих вариантов – низкая теплопроводность. В случае газосиликата это достигается за счет распределенных по объему пузырьков газа. Теплоизоляционные свойства керамзитобетона обусловлены керамзитом, который также содержит в себе массу пустот.

Материалы на основе бетона и керамзита можно производить в домашних условиях, что позволяет сэкономить на покупке.

Сравнение

Сравнение целесообразно производить на блоках сопоставимой плотности, так как этот показатель влияет на остальные свойства материалов.

- Прочность. С этой точки зрения, керамзитобетон лучше. Данный вариант предпочтительнее, если речь идет о несущих конструкциях крупных объектов. Газосиликатные варианты менее устойчивы к механическим нагрузкам, что снижает несущие свойства. Их не рекомендуется использовать для возведения несущих конструкций при строительстве тяжелых (многоэтажных) объектов. Во всяком случае, без дополнительного армирования.

- Теплоизоляция. Здесь преимущество у газосиликата. При строительстве одноэтажных или компактных двухэтажных домов можно сэкономить на утеплении, используя газосиликатные блоки. Также данный тип подходит для теплоизоляции несущих стен из других материалов (кирпича).

- Устойчивость к внешним воздействиям.

Керамзитобетон не впитывает воду, что продлевает срок его службы, способствует стабильности эксплуатационных свойств и позволяет легко переносить морозы. Газосиликат воду впитывает, в результате чего теряет теплоизоляционные свойства, подвергается ускоренному износу и выдерживает сравнительно небольшое количество циклов заморозки-разморозки.

Керамзитобетон не впитывает воду, что продлевает срок его службы, способствует стабильности эксплуатационных свойств и позволяет легко переносить морозы. Газосиликат воду впитывает, в результате чего теряет теплоизоляционные свойства, подвергается ускоренному износу и выдерживает сравнительно небольшое количество циклов заморозки-разморозки. - Обрабатываемость. Прокладывать инженерные коммуникации (трубопровод, электропроводка, вентиляция) в газосиликатном блоке существенно проще, нежели в керамзитобетоне.

- Легкость укладки. Материалы отличаются следующим: за счет промышленного производства газосиликат характеризуется выдержанными размерами, а блоки из керамзитобетона могут иметь разброс в геомтерии. Кроме того, газосиликат можно укладывать на клей, что устраняет мостики холода на швах. В остальном, по удобству работы материалы эквивалентны.

- Экология. Газосиликатный блок может содержать известь, не вступившую в реакцию при производстве. В этом случае, вещество будет выделяться в атмосферу. Вероятность этого мала, да и интенсивность таких выделений не велика. Однако, керамзитобетон совершенно безопасен с точки зрения экологии – ни бетон, ни обожженная глина вредными веществами не являются.

Вывод

Для несущих конструкций и в условиях повышенных требований безопасности лучше использовать керамзитобетон. Для утепления и на небольших объектах – выгоднее газосиликат.

Из чего построить дом. Выбор стенового материала проекты домов Archipelag.by

Но это все потом. А сначала у вас должна возникнуть мечта, мечта о строительстве собственного дома. Причем такая мечта, прогнать которую из своей головы вы уже будете не в состоянии. Вы будете думать о новой светлой спальне, просыпаясь утром в постели; пока вы завтракаете, сможете продумать удобное расположение кухни, уходя на работу – о том, какая у вас будет прихожая, насколько прочной будет дверь.

Но это все потом. А сначала у вас должна возникнуть мечта, мечта о строительстве собственного дома. Причем такая мечта, прогнать которую из своей головы вы уже будете не в состоянии. Вы будете думать о новой светлой спальне, просыпаясь утром в постели; пока вы завтракаете, сможете продумать удобное расположение кухни, уходя на работу – о том, какая у вас будет прихожая, насколько прочной будет дверь.На работе вы займетесь выбором материалов, из которых лучше всего строить дом, чем лучше накрыть крышу. Вечером вместе со всей семьей помечтаете об обустройстве гостиной или террасы, а заодно, какие деревья посадить на участке. И вот уже такая мечта рано или поздно материализуется в свой собственный участок, не важно где, важно, что свой. Но для того, чтобы мечты не разбивались о твердые подводные рифы действительности, мечтать надо практичнее.

Мы поможем вам помечтать, и предлагаем вам вместе попробовать выбрать стеновой материал вашего будущего дома.

Каменные – это те, чьи стены выполнены из каких-либо минеральных материалов (кирпич или бетон), деревянные дома, понятное дело, выполнены из древесного массива, ну, а каркасные дома – это сооружения, стены которых представляют собой полые конструкции, выполненные из деревянных или стальных реек, заполненные утеплителем. Рассказать в одной статье обо всех видах стеновых материалов нереально – слишком долгим получится рассказ, поэтому в этот раз остановимся на выборе каменных домов.

Каменные – это те, чьи стены выполнены из каких-либо минеральных материалов (кирпич или бетон), деревянные дома, понятное дело, выполнены из древесного массива, ну, а каркасные дома – это сооружения, стены которых представляют собой полые конструкции, выполненные из деревянных или стальных реек, заполненные утеплителем. Рассказать в одной статье обо всех видах стеновых материалов нереально – слишком долгим получится рассказ, поэтому в этот раз остановимся на выборе каменных домов. Кирпичная классика

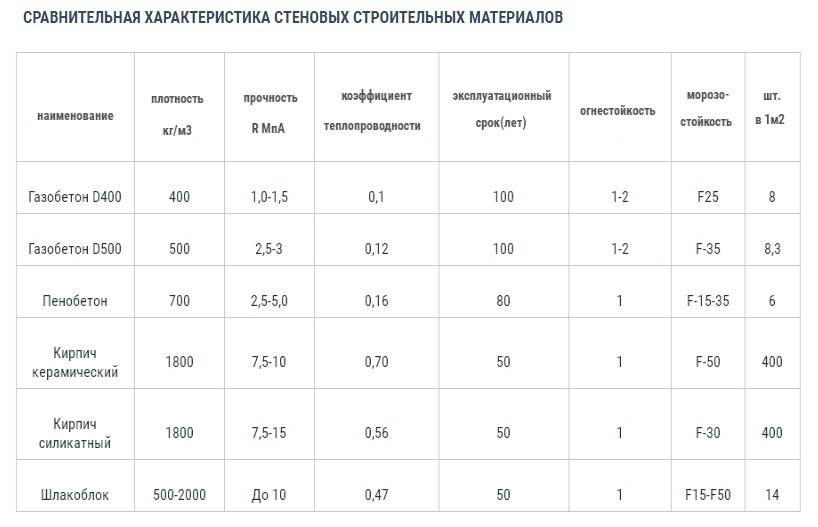

Кирпич остается популярным строительным материалом, несмотря на стремительность распространения по стране газосиликатных блоков. Из него по-прежнему строится значительная часть домов.

Предпочтение кирпичу следует отдать, если вы собираетесь строить дом в классическом стиле. Каждый кирпичный дом обладает индивидуальным архитектурным обликом, удивительной пластикой фасада. Кирпич дает возможность создавать выразительные архитектурные решения: арки, эркеры, ниши. Основным в строительстве является рядовой кирпич, который может быть керамическим или силикатным, в зависимости от метода изготовления. При финишной отделке часто используют лицевой или фасадный кирпич, который отличает привлекательный внешний вид, богатство расцветок и который придает дополнительную привлекательность загородному дому.

Основным в строительстве является рядовой кирпич, который может быть керамическим или силикатным, в зависимости от метода изготовления. При финишной отделке часто используют лицевой или фасадный кирпич, который отличает привлекательный внешний вид, богатство расцветок и который придает дополнительную привлекательность загородному дому.

Показатель прочности красного кирпича обозначается его маркой: М300, М250, М200, М150, М125, М100 и М75. Цифры показывают, какое давление выдерживает красный кирпич на сжатие. Чем больше цифры, тем больше прочность.

Теплопроводность красного кирпича полнотелого – 0,5-0,8, пустотного — 0,57 Вт/м*К.

Кирпич будет обладать лучшими тепловыми и звукоизоляционными свойствами, если он будет с пустотами, т.

е. меньшей плотности. Средняя плотность обыкновенного полнотелого красного кирпича составляет от 1600 до 1900 кг/м3, а пустотелого – от 1200 до 1500 кг/м3.

е. меньшей плотности. Средняя плотность обыкновенного полнотелого красного кирпича составляет от 1600 до 1900 кг/м3, а пустотелого – от 1200 до 1500 кг/м3. Морозостойкость красного керамического кирпича определяется количеством циклов замораживания и оттаивания, при которых он сохраняет свои технические характеристики. Чем больше циклов выдерживает красный кирпич, тем его эксплуатационные свойства выше. По морозостойкости красный кирпич выпускают следующих марок: М25, М35, М50, М75.

Красный кирпич очень огнестойкий, несгораемый материал. Красный керамический кирпич при больших температурах не разрушается, поэтому его используют для строительства печей и каминов.

Красный кирпич быстро сохнет, так как поглощаемость влаги составляет около 14%.

Стоит учитывать, что кирпич – самый тяжелый стройматериал. Что же касается цены и затрат по времени на строительство, то кирпич может проиграть по этим характеристикам газобетону.

Кирпичный модерн

Силикатный кирпич – это продукт, который сочетает в себе массу достоинств: он имеет идеально ровные поверхности, четкую геометрию, высокие прочностные показатели и при этом бюджетную цену. Получают данный материал путем прессования увлажненной смеси (безобжиговый метод), в которую входит кварцевый песок, гашеная известь и другие мелкие заполнители.

Получают данный материал путем прессования увлажненной смеси (безобжиговый метод), в которую входит кварцевый песок, гашеная известь и другие мелкие заполнители.

Несмотря на общее с керамическим кирпичом название, они не имеют никого сходства (кроме геометрического). Родной цвет силикатного кирпича – белый или бело-серый, при добавлении в смесь пигментов можно получить и голубой, и персиковый, и лимонный. Производители часто поступают подобным образом, когда изготавливают кирпичи для декоративной отделки (например, с колотой стороной). Их используют для возведения перегородок, которые не планируется красить или оклеивать обоями, при строительстве заборов. Применение силикатного кирпича при изготовлении перегородок продиктовано еще одним его свойством – повышенной звукоизоляцией.

Однако при всех достоинствах есть у силикатного кирпича одна особенность, которая несколько ограничивает сферу его применения: он достаточно активно поглощает воду, и это обстоятельство не позволяет применять его при кладке фундаментов, печей, каминов, цоколей зданий ниже гидроизоляционного слоя, подвергающихся воздействию грунтовых и сточных вод. Силикатный кирпич также не используют для кладки печей и труб, так как он не выдерживает длительного воздействия высокой температуры.

Силикатный кирпич также не используют для кладки печей и труб, так как он не выдерживает длительного воздействия высокой температуры.

Лучшее его применение – стены (надземная часть) и внутренние перегородки зданий, украшение в виде декоративной вставки во внешние стены. По своему назначению, согласно ГОСТам, силикатный кирпич разделяют на рядовой и лицевой. Внутри каждой подгруппы можно встретить неокрашенные (белые или бело-серые) экземпляры и цветные (вариантов оттенков множество), при этом они могут быть окрашены в массе (что, несомненно, лучше) или с поверхностной отделкой лицевых граней, кроме того, силикатный кирпич может быть гладким со всех сторон либо иметь одну декоративно сколотую грань.

По виду изготовления кирпич и камни подразделяют на пустотелые, пористые (с пористыми заполнителями), пористо-пустотелые и полнотелые. Наличие пустотности уменьшает массу кирпича и увеличивает прочность сцепления с кладочным раствором.

Размеры их разные, все зависит от варианта кирпича или камня и производителя.

По теплотехническим свойствам и средней плотности в сухом состоянии кирпич и камни подразделяют на 3 группы:

– эффективные, позволяющие уменьшить толщину ограждающих конструкций по сравнению с толщиной стен, выложенных из полнотелого кирпича;

– условно эффективные, улучшающие теплотехнические свойства ограждающих конструкций без снижения их толщины;

– обыкновенный кирпич.

Изготавливают лицевой кирпич марки не менее 125 и камни – не менее 100.

По морозостойкости кирпич и камни подразделяют на марки М50, М35, М25 и М15. Морозостойкость лицевых изделий должна быть не ниже М25. Обращайте на это внимание и не используйте кирпичи или камни, предназначенные исключительно для перегородок, в иных целях.

Современные керамические блоки

Данный материал представляет собой щелевой керамический блок увеличенного размера с объемом, равным 7, 11 или 15 одинарным кирпичам. Отсюда и одно из преимуществ – простота и скорость укладки..jpg) Даже при самостоятельной работе темп возведения стен довольно высок.

Даже при самостоятельной работе темп возведения стен довольно высок.

Наличие пустотности (25-52%) и пористости (замкнутые поры с воздухом) делает керамику «теплой», а соединения паз-гребень позволяют уменьшить количество вертикальных швов. Что касается показателей по теплопроводности, то они действительно низкие (0,08–0,21 Вт/м2 ×°С).

Если блоки сделаны правильно, их геометрия позволяет производить укладку на клей слоем 2 мм. Можно просто обмакнуть блок в раствор и класть стену. Блоки, размеры которых «пляшут», теряют свои теплосберегающие свойства, автоматически встает вопрос об утеплении здания. Вывод простой: коль скоро вы решили использовать подобный материал для строительства собственного дома, главное, что вас должно волновать, – геометрия блоков!

Еще один плюс поризованных керамических блоков – низкий вес (600–800 кг/м3), что снижает нагрузки на фундамент и, соответственно, несколько уменьшает его стоимость.

К тому же керамический блок не дает усадки, а поэтому не требует горизонтального армирования. Под перекрытия не требуется армопояс.

Под перекрытия не требуется армопояс.

Материал легко режется, а из прирезанных блоков легко и удобно выполнять стены различной конфигурации: непрямые углы, радиальные участки. Применение керамических блоков позволяет сделать легче стены, уменьшить нагрузки на фундамент.

Конструкция стены из поризованных керамических блоков может быть однослойной, двухслойной и трехслойной – все зависит от того, какой применяется дом, каков тип отделки фасада, в какой климатической зоне будет строиться объект. Стены можно делать с утеплением и без, с облицовкой из кирпича или штукатурки. Благодаря применению крупноразмерных пустотелых керамических блоков зданию обеспечиваются высокие показатели по прочности и теплосбережению, а степень комфортности проживания близкая к строениям, стены которых выполнены из дерева. В домах создается оптимальный температурно-влажностный режим внутри помещений, соответствующий гигиеническим требованиям для комфортного проживания.

Недостаток и одновременно достоинство керамических блоков – сравнительно высокие первоначальные затраты, которые в процессе эксплуатации дома нивелируются за счет меньших затрат на обогрев.

Экономный газобетон

В последние годы на рынок стремительно ворвался такой стройматериал, как газобетон, строить из которого часто оказывается дешевле и быстрее. По размерам один газобетонный блок соответствует, как минимум, десяти кирпичам.

Так как в порах ячеистого бетона содержится воздух, эти блоки обладают высокой теплоизоляцией (коэффициент теплопроводности низкий 0,09–0,14 Вт/м•°С) и небольшим объемным весом (350–700 кг/м3).

Сам по себе газосиликат не является новым материалом, но только около 15 лет назад появилась технология резки, позволяющая изготавливать блоки идеальной геометрии с погрешностью в размерах до 1 мм. Это дает возможность укладывать их не на раствор, который создает в стене «мостик холода», а на слой клея толщиной всего 1–3 мм. Поэтому стена получается практически монолитной и теплой по всей площади.

Газосиликатные блоки отлично поддаются механической обработке, легко пилятся и режутся. Поэтому отделочные и монтажные работы в построенном из них здании выполняются намного легче. Для штробирования желобов (под электропроводку и разводку труб в стенах) применяют специальные инструменты, облегчающие работу, а неровности быстро и легко устраняют при помощи шлифовальной доски. Для крепления навесной мебели, раковин, радиаторов, оконных и дверных коробок необходимо использовать специальный крепеж, предназначенный именно для применения с газосиликатными стенами.

Для штробирования желобов (под электропроводку и разводку труб в стенах) применяют специальные инструменты, облегчающие работу, а неровности быстро и легко устраняют при помощи шлифовальной доски. Для крепления навесной мебели, раковин, радиаторов, оконных и дверных коробок необходимо использовать специальный крепеж, предназначенный именно для применения с газосиликатными стенами.

Архитектурное решение домов из газобетонных блоков зависит только от пожеланий домовладельца. Внешняя отделка из паропроницаемой штукатурки сохраняет тепло и благоприятный микроклимат в доме, создающийся благодаря дышащей способности газобетона.

Способность газобетона аккумулировать тепло от отопительных приборов и солнечного света не только экономит электроэнергию, но и создает комфортный микроклимат без резких перепадов температуры. Так, при ее понижении ночью газосиликатные стены будут отдавать накопленное тепло в помещение. Кроме того, материал обладает хорошей паропроницаемостью, он накапливает влажные воздушные пары, а затем отдает их в помещение, регулируя уровень влажности в зимний период подобно тому, как это делает древесина. Это свойство материала особенно полезно, когда воздух в доме сухой из-за включенной системы отопления.

Это свойство материала особенно полезно, когда воздух в доме сухой из-за включенной системы отопления.

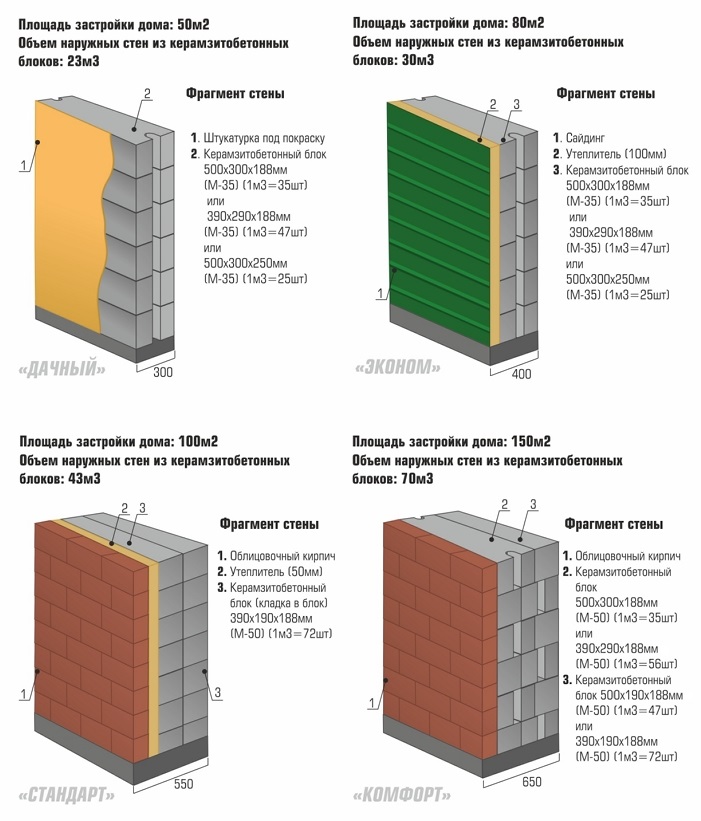

Одно из главных преимуществ строительства из газосиликатных блоков – невысокая стоимость. Фундамент под такой дом делается ленточным на бетонной армированной подушке. Газосиликатные блоки – очень теплый материал, обладающий хорошей несущей способностью. При толщине наружных стен 400 мм фасад можно не утеплять. Сроки возведения стен дома площадью застройки 150–200 м2 укладываются в календарный месяц, что также сказывается на общей смете.

Однако, газобетон не такой прочный, и при строительстве требует дополнительного усиления несущими конструкциями.

Теплоизоляционные качества стен из газосиликата и их вес зависят от пористости материала – его плотности. По этому показателю есть марки газобетона D400, D500 и D600. Из них D400 – самые «рыхлые», теплые и легкие (вес 400 кг/м3), D600 – наиболее «холодные» и тяжелые (вес 600 кг/м3). Для малоэтажного строительства в основном применяют золотую середину – D500.

Несущая способность и прочность стен во многом зависит от прочности газосиликата. В среднем блок толщиной 300 мм плотностью 500 кг/м3 выдерживает нагрузку в 50 т. По прочности блоки делят на классы В1,5; В2; В2,5; В3,5; В5, самый прочный из которых В5. Прочность, как и марка, сказывается на области применения материалов. Например, блоки D500 класса В2 – теплоизоляционные, D500 B2,5 – конструкционно-изоляционные, D500 и D600 В3,5 – конструкционные газосиликатные блоки. Если вы хотите построить трехэтажный дом и обеспечить максимальную прочность стен, есть смысл приобрести материал наибольшей прочности – от 2,5 до 3,5. Для одноэтажного дома такая прочность необязательна, в этом случае подойдут блоки марки D500 прочностью В1,5.

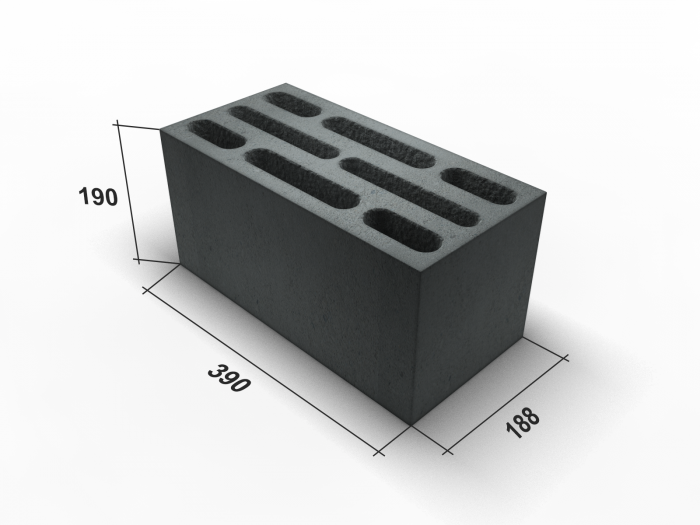

Керамзитобетонные блоки

Керамзитобетонные блоки производятся на основе цемента, песка и керамзита (фракция 0–5). Использование в качестве заполнителя керамзита позволяет производить керамзитобетонные блоки относительно малой плотности (800–900 кг•м3). Физико-механические и теплоизоляционные характеристики керамзитобетонных блоков во многом зависят от того, в каком соотношении использовался песок, керамзит и цемент при их изготовлении. Высокими теплозащитными свойствами при низкой массе обладают изделия с повышенным содержанием керамзита, но при этом их марка не превышает М50. Коэффициент теплопроводности керамзитобетона плотностью 900 кг•м3 немногим меньше, чем у пустотного кирпича. Вместе с тем из-за содержания керамзита этот материал имеет крупнопористую структуру, поэтому обрабатывается (пилится, штробируется) хуже, чем ячеистый бетон.

Физико-механические и теплоизоляционные характеристики керамзитобетонных блоков во многом зависят от того, в каком соотношении использовался песок, керамзит и цемент при их изготовлении. Высокими теплозащитными свойствами при низкой массе обладают изделия с повышенным содержанием керамзита, но при этом их марка не превышает М50. Коэффициент теплопроводности керамзитобетона плотностью 900 кг•м3 немногим меньше, чем у пустотного кирпича. Вместе с тем из-за содержания керамзита этот материал имеет крупнопористую структуру, поэтому обрабатывается (пилится, штробируется) хуже, чем ячеистый бетон.

Стеновые керамзитобетонные блоки применяются при возведении межкомнатных перегородок и наружных стен. Также они используются для заполнения каркаса при монолитном домостроении.

Если сравнивать керамзитобетонные блоки с силикатным или керамическим кирпичом, то можно выделить ряд преимуществ. Вес керамзитобетонных блоков примерно в 2,5 раза меньше, чем вес кирпича, что очень существенно снижает нагрузку на фундамент.

Также сокращается количество кладочного раствора при возведении перегородок стен из керамзитобетонных блоков, что всегда приводит к хорошей экономии. Естественно, сокращаются и сроки строительства, так как на один керамзитобетонный блок приходится до семи кирпичей, в зависимости от вида блока.

Экологичность керамзитобетонных блоков стоит на одном уровне с керамическим кирпичом, потому что при производстве керамзитобетонных блоков применяются натуральные и экологически чистые природные материалы. Использование керамзитобетонных блоков для малоэтажных зданий не требует дополнительных конструкторских решений. При этом по сравнению с применением обычного кирпича себестоимость общестроительных работ ниже 30-40%.

Экстравагантный бетон

Бетон считается самым прочным строительным материалом. Он позволяет воплотить в жизнь самые оригинальные и экстравагантные архитектурные идеи, так как из бетона, в отличие от кирпича, можно выполнить дом любой конфигурации. Вот, правда, обилие «мокрых» процессов и необходимость применения недешевой опалубки делает этот способ строительства не самым популярным. Из недостатков бетона стоит отметить и то, что это самое холодное строительное сырье. Однако эту отрицательную характеристику можно устранить тщательным утеплением.

Вот, правда, обилие «мокрых» процессов и необходимость применения недешевой опалубки делает этот способ строительства не самым популярным. Из недостатков бетона стоит отметить и то, что это самое холодное строительное сырье. Однако эту отрицательную характеристику можно устранить тщательным утеплением.

На территории нашей республики монолитное строительство в большинстве случаев при возведении частных домов применяется лишь частично, то есть в виде бетонирования каких-то отдельных элементов конструкции дома: перекрытий, перемычек, колонн и т.д. Но есть и технологии возведения частных домов целиком из монолитного бетона.

В качестве основы монолитного строительства, например, может быть применена несъемная опалубка. Она бывает нескольких видов: из цементно-стружечных плит или из пенопласта.

Основным элементом в первом случае является плита из древесной щепы хвойных пород, например Velox (Aвстрия). Строительство осуществляется следующим образом. На готовый фундамент с помощью простых стальных стяжек, покрытых антикоррозийным лаком, и гвоздей вручную выставляются параллельно друг другу щепоцементные плиты на высоту этажа. Затем на временные стойки и балки из обрезной доски также вручную укладывается опалубка перекрытия (пустотные короба Velox или просто плиты Velox). Устанавливается арматура, а вся конструкция заполняется монолитным бетоном с помощью бетононасоса.

Затем на временные стойки и балки из обрезной доски также вручную укладывается опалубка перекрытия (пустотные короба Velox или просто плиты Velox). Устанавливается арматура, а вся конструкция заполняется монолитным бетоном с помощью бетононасоса.

Элементы несъемной опалубки из пенопласта (пенополистирола) могут быть представлены, в зависимости от производителя, либо в виде блоков (наиболее распространенный вариант), либо в виде панелей. Блоки из пенополистирола, используемые в качестве несъемной опалубки, представляют собой две пластины, соединенные между собой специальными стяжками. Внутреннее пространство между пластинами заполняется бетоном, который после затвердевания образует монолитную стену. В качестве армирующих элементов в бетоне используются вертикальные и горизонтальные стержни из арматуры. Здесь по окончании заливки застройщик получает сразу утепленную с двух сторон стену.

Пенополистирольные блоки являются мелкоштучными элементами, и, следовательно, с их помощью можно достаточно легко строить дома со сложными криволинейными планами – эркерами, закругленными углами и т. п.

п.

Полистиролбетон

Полистиролбетон – легкий бетон, созданный на основе композиции из цемента, песка, пористого заполнителя (вспененного пенополистирола высокой плотности), а также модифицирующих добавок (ускорители схватывания, пластификаторы и т.д.). Из этой смеси формуются блоки, которые и являются тем самым строительным материалом с прекрасными характеристиками, позволяющими в сжатые сроки возводить теплые, экономичные, экологически чистые и пожаробезопасные здания.

По своим характеристикам полистиролбетонные блоки не только не уступают традиционным строительным материалам, но и во многом их превосходят. Так, например, стены из блоков пенополистиролбетона обладают высокой звукоизоляцией. Поэтому, какой бы шум ни стоял на улице, в доме у вас всегда будет тихо и комфортно. Но его главное свойство – способность великолепно сохранять тепло. При этом стены из него хорошо «дышат». В таких домах зимой тепло, а летом – не жарко.

Если сравнивать полистиролбетон с пенобетоном и газосиликатом, то перед ними у него тоже имеется ряд преимуществ. Во-первых, при равных марках он на 20% прочнее этих материалов. Во-вторых, в отличие от «конкурентов», он более трещиностойкий – имеет прекрасные показатели на растяжение и изгиб. В-третьих, в условиях эксплуатации содержание влаги в полистиролбетоне в пять раз ниже. А легкость монтажа и относительно невысокая цена этого материала позволяют существенно экономить на строительстве и возводить дома в кратчайшие сроки.

Во-первых, при равных марках он на 20% прочнее этих материалов. Во-вторых, в отличие от «конкурентов», он более трещиностойкий – имеет прекрасные показатели на растяжение и изгиб. В-третьих, в условиях эксплуатации содержание влаги в полистиролбетоне в пять раз ниже. А легкость монтажа и относительно невысокая цена этого материала позволяют существенно экономить на строительстве и возводить дома в кратчайшие сроки.

Этот материал негигроскопичен, а количество воды, которое может проникнуть в промежутки между гранулами, настолько мало, что его влиянием на теплопроводность можно смело пренебречь. Диффузия водяного пара в пенополистироле также пренебрежимо мала. Важнейшим свойством пенополистирола является его долговечность. Он не подвержен разложению под воздействием микроорганизмов и не имеет срока годности. Пенополистирол не изменяет своих свойств и размеров ни при длительном контакте с водой, ни при многократных воздействиях знакопеременных температур.

В настоящее время производство изделий из полистиролбетона организовано на Минском комбинате силикатных изделий, витебском ОАО «Витязь», а также на ПУП «Белозерский завод ячеистого бетона», ООО «Осмос», ЧУП «Стройзоо-2003».

Область применения

Продукт современных строительных технологий, полистиролбетон сочетает в себе отличные конструкционные свойства и свойства утеплителя. Исходя из плотности, полистиролбетоны подразделяются на следующие категории:

– конструкционные с плотностью 450–600 кг/м3 и более;

– конструкционно-теплоизоляционные с плотностью 350–400 кг/м3;

– теплоизоляционные с плотностью 150–300 кг/м3.

Наиболее распространенной и энергоэффективной группой являются полистиролбетоны плотностью 200–400 кг/м3, материал большей плотности теряет такой важнейший показатель, как низкая теплопроводность, меньшей – прочность.

Полистиролбетон может применяться как в виде готовых блоков, так и путем монолитной заливки с приготовлением заливаемой массы непосредственно на объекте. Строительство из монолитного полистиролбетона можно вести круглогодично, так как его возможно заливать и при отрицательных температурах с добавлением необходимых компонентов.

Диапазон применения полистиролбетона очень широк: его используют для отливки штучных строительных материалов – блоков, армированных перемычек, теплоизоляционных плит и доборных элементов различных размеров и конфигураций. Из полистиролбетона возводят ограждающие конструкции каркасных зданий, несущие стены и перегородки, его используют для заливки стяжки полов, утепления стен, чердаков, кровли уже построенных зданий.

Главные требования к любому стеновому материалу – это высокие показатели по теплосбережению, экологичность, скорость ведения работ и цена.

Армирование кладки из газосиликатных и керамзитобетонных блоков

По мере того, как развивались технологии, камень, кирпич и дерево утратили популярность среди материалов для возведения домов. Сегодня в строительстве активно используются керамзитобетонные и газосиликатные блоки, которые отлично себя зарекомендовали в строительстве.

Преимущества керамзитобетонных блоковМногим строителям полюбился керамзитобетон за свои свойства:

- Удержание тепла.

Блоки из керамзитобетона превосходно держат тепло. Их теплоизоляционные свойства позволяют использовать данный материал даже в самых суровых климатических условиях.

Блоки из керамзитобетона превосходно держат тепло. Их теплоизоляционные свойства позволяют использовать данный материал даже в самых суровых климатических условиях. - Прочность. Из качественных керамзитобетонных блоков можно строить дома до трех этажей, чего вполне хватает для коттеджей.

- Долговечность. Блоки послужат вам не один десяток лет. Это особенно важно для тех людей, которые строят дом на продолжительное время и не собираются делать ремонт.

- Морозостойкость. Еще один важный показатель, актуальный для Беларуси и стран СНГ. Керамзитобетонные блоки не боятся низких температур.

- Низкий уровень водопоглощения. Если вода просачивается внутрь стен, это может быстро привести к появлению трещин и разрушению конструкции. Керамзитобетон хорошо противостоит влаге, что также повлияло на его популярность.

- Экологичность. В состав блоков входит цемент, песок, вода и керамзит.

Все это натуральные материалы, в которых нет вредных примесей.

Все это натуральные материалы, в которых нет вредных примесей. - Относительно низкий вес стены. В сравнении с кирпичом, керамзитобетонная стена весит примерно в 2,5 раза меньше. Это позволяет существенно сэкономить на фундаменте.

- Простота кладки. С блоками из керамзитобетона справится даже новичок после небольшой тренировки. Кроме того, каждый блок равен примерно 7 кирпичам, что положительно сказывается на скорости выполнения работ.

- Хорошая шумоизоляция. Если ваш дом располагается возле больших магистралей или железных дорог, то вам точно понадобится хорошая защита от внешнего шума.

- Огнеустойчивость. Керамзитобетонные блоки хорошо переносят воздействие огня.

- Противостояние плесени и грибку. Благодаря своей химической инертности, керамзитобетон отлично противостоит различным микроорганизмам.

- Хорошо подходит для отделки. На стены можно с легкостью нанести штукатурку, а затем наклеить обои или другие облицовочные материалы.

Выбирая керамзитобетонные блоки, постарайтесь их взвесить и подсчитать плотность. Эти показатели должны соответствовать заявленной производителем марке. Также обратите внимание на форму блоков: они должны быть аккуратными и не иметь серьезных сколов. При необходимости керамзитобетон легко поддается распиливанию и не раскалывается.

Преимущества газосиликатных блоковБлоки из газосиликата похожи по своим свойствам на керамзитобетон.

Плюсы газосиликатных блоков:

- Низкая стоимость;

- Хорошая теплоизоляция;

- Небольшой вес;

- Негорючесть;

- Высокая шумоизоляция;

- Паропроницаемость;

- Экологичность.

«Родственником» газосиликата можно назвать газобетон. Разница в том, что в его составе преобладает цемент, а в газосиликате – известь. Армирование кладки из газобетонных блоков проходит по той же схеме, что и кладки из газосиликата.

Его особенностями являются:

- Хорошая теплоизоляция;

- Большие размеры блоков и их точная форма;

- Возможность использовать специальный клей вместо цементного раствора;

- Хорошая воздухо- и паропроницаемость;

- Огнеустойчивость;

- Небольшой вес;

- Легкость обработки;

- Морозоустойчивость.

Необходимо отметить, что в Беларуси производят и тот, и тот материала, но газобетон стоит дешевле газосиликатных блоков. На цену влияет способ сушки: для газосиликата нужна автоклавная обработка, а газобетон можно просушить естественным способом.

Зачем армировать кладку из газосиликатных, керамзитобетонных и газобетонных блоков?Как и в любом другом типе кладки, керамзитобетону нужно дополнительное укрепление. Сразу необходимо отметить, что армирование кладки из газосиликатных блоков или керамзитобетона не повышает несущую способность конструкции. Ее основной целью является упрочнение стены и защиты от образования трещин.

На конструкцию из блоков оказывается негативное влияние окружающая среда, например, усадка и перемена температуры. Арматура помогает избежать различных деформаций, которые могут привести к растрескиванию и обрушению стен. Также армирование необходимо в тех случаях, когда длина стены превышает 6 метров. В этом случае блоки могут стоять не очень устойчиво, для чего и производится их укрепление.

Правила расположения армирования регулируются СНиП II-22-81 (1995) – Каменные и армокаменные конструкции. В нем содержатся подробные инструкции о том, где должно осуществляться укрепление. Также решение о том, куда поместить арматуру, принимается во время проектирования здания. На этом этапе специалисты должны точно определить, какие части дома нуждаются в дополнительном укреплении.

Существуют общие случаи, когда необходимо армирование кладки бетона:

- Фундамент здания. В частности, арматура располагается на первом ряду кладки, так как это одно из самых уязвимых мест в конструкции.

- Каждый 4-й ряд в кладке. Если стена имеет протяженность более 6 метров, то ее также необходимо укреплять.

- Зоны перемычек. В месте, где происходит опирание перемычек на кладку, также должна быть арматура.

- Оконные проемы. Эта часть стены также подвергается дополнительным нагрузкам, поэтому тоже требует армирования.

- Перекрытия. Практически в каждом доме с несколькими этажами требуется армированный пояс. Он нужен для каждого перекрытия, а также под стропильной системой крыши.

- Стены, подвергающиеся боковым нагрузкам. Как правило, это длинные стены, на которые постоянно воздействуют ветра или давление грунта.

- Другие части конструкции с высокой нагрузкой. Любое место, которое испытывает дополнительное давление, должно быть армировано. Это сделает всю конструкцию более надежной.

Для дополнительной теплоизоляции дома строители возводят трехслойные стены. Это не влияет на необходимость армирования кладки из газосиликата и керамзитобетона, так как укреплять ее нужно в любом случае.

Это не влияет на необходимость армирования кладки из газосиликата и керамзитобетона, так как укреплять ее нужно в любом случае.

Конструкция такой стены делится на внутреннюю и внешнюю стену из блоков, а между ними прокладывается слой изоляции. Для соединения и удержания стен обычно используются металлические стержни арматуры. Это значительно повышает долговечность всей конструкции, а теплоизоляция удерживает тепло внутри дома. Как правило, выбор изоляции зависит от климатических условий, в которых возводится строение, а также от толщины самой стены.

При строительстве трехслойной стены необходимо использовать гидроизоляцию. Хотя кладка и несет от этого теплопотери, без этого слоя стена прослужит меньше. Для строительства стены чаще всего используют армированный ячеистый керамзитобетон.

При выборе материалов следует учитывать их влияние друг на друга. Если они подобраны неправильно, то вы не сможете добиться паропроницаемости конструкции. Есть два универсальных правила, которых придерживаются профессионалы:

- Чем плотнее материал, тем ближе он должен располагаться к внутренней поверхности панели.

Материалы, обладающие высокой пористостью, наоборот, должны быть ближе к наружному краю. Это обеспечивает более свободный выход воздуха и влаги наружу.

Материалы, обладающие высокой пористостью, наоборот, должны быть ближе к наружному краю. Это обеспечивает более свободный выход воздуха и влаги наружу. - Толщина внутренней стены должна быть больше наружной. Тогда вы сможете сохранить больше тепла внутри здания.

Многие люди, решившие построить дом из керамзитобетона, прибегают именно к такой пошаговой технике устройства стен. Хотя эта схема и кажется немного сложной, однако на деле все оказывается легче. Сегодня можно без проблем купить кладочную сетку в Минске и других городах, а также приобрести теплоизоляцию нужного качества. Выполнив такую работу, вы точно не пожалеете, так как дом станет еще теплее, надежнее и уютнее.

Технология армирования стен из газосиликатных и керамзитобетонных блоковЕсли стену из керамзитобетона или газосиликата не армировать, велика вероятность того, что со временем на ней образуются трещины. Также кладка может растрескиваться из-за неправильного выбор строительного материала, поэтому перед покупкой блоков необходимо проконсультироваться со специалистами. Трещины могут пойти и том случае, если панель перекрытия недостаточно глубоко опирается на стену. Чтобы избежать всех этих проблем и используется арматура.

Трещины могут пойти и том случае, если панель перекрытия недостаточно глубоко опирается на стену. Чтобы избежать всех этих проблем и используется арматура.

Для блочных коттеджей выполняют контурное армирование стен. Давно установлено, что для большей прочности необходимо армировать каждый 4-ый ряд. Для этого в блоке делают специальные штробы, куда потом закладывается арматура. Делать их можно вручную или электроинструментом, что значительно экономит время. На углах штробы должны быть закруглены, так как в них будут укладываться согнутые прутья арматуры.

Чаще всего для армирования используют рифленые металлические пруты диаметром 8 мм. Для ее сгибания на углах применяют ручные приспособления. В некоторых случаях в качестве арматуры используется сетка кладочная50х50х3 и 50х50х4 мм. Но ее можно применять только тогда, когда кладка не будет дополнительно утепляться теплоизоляционными плитами (как для трехслойной стены). Арматуру можно приобрести на специализированной металлобазе, где продавцы помогут рассчитать количество прутьев или сетки. В некоторых случаях вместо прутов используются арматурные каркасы, которые делают швы более тонкими.

В некоторых случаях вместо прутов используются арматурные каркасы, которые делают швы более тонкими.

После того, как штробы будут готовы, их очищают от пыли. Затем в них кладется арматура и покрывается клеевым раствором. Важно следить, чтобы клей полностью покрывал пруты. Согласно существующим стандартам, арматура должна находиться на расстоянии 6 см от фасадной поверхности арматуры. В обязательном порядке нужно армировать оконные проемы. Арматура должна выходить за пределы проема как минимум на 90 см, а лучше на 1,5 метра.

Что касается количества прутов, необходимых для армирования, то все зависит от толщины блоков.

- Толщина < 250 мм – 1 прут;

- Толщина от 250 до 500 мм – 2 прута;

- Толщина > 500 мм – 3 прута.

Если вы будете строго придерживаться технологии, то в кладке никогда не образуются трещины. Внутренние стены также нуждаются в армировании. Заложив арматуру и в межкомнатных стенах, вы сделаете дом по-настоящему прочным.

Схема армирования блочной кладки

Видеоурок: армирование блочной кладки сварной сеткой

Видеоурок: армирование блочной кладки арматурой

Бетонный армопояс для стенНе секрет, что керамзитобетонные блоки плохо справляются с точечной нагрузкой. Для того, чтобы в кладке не образовывались трещины, нужно равномерно распределить нагрузку по всей поверхности стены. Для этих целей и предназначен монолитный каркас из бетона, который обычно имеет высоту 10-20 см. Если же вы планируете сделать облицовку фасада кирпичом, то пояс должен иметь высоту двух рядов кладки из кирпича.

Чтобы бетонный армопояс не повышал потери тепла, его нужно теплоизолировать. Чаще всего ширина этого пояса составляет 25-30 см при толщине стен 30-40 см. Остальное пространство нужно заполнить теплоизоляцией с фасадной стороны и облицевать для эстетичного внешнего вида.

Чаще всего ширина этого пояса составляет 25-30 см при толщине стен 30-40 см. Остальное пространство нужно заполнить теплоизоляцией с фасадной стороны и облицевать для эстетичного внешнего вида.

В случае, когда перекрытия устанавливаются на деревянные балки, армопояс делают из полнотелых кирпичей, укладываемых на блоки. Для армирования используется не кладочная сетка, а пруты арматуры диаметром от 8 до 10 мм. Иногда вместо этого применяется другой способ укрепления: вертикальные швы просто заполняются раствором.

Для дополнительной надежности армопояс тоже армируют. Для этого используют пруты диаметром 10-12 мм. Их соединяют между собой по всей длине путем накладывания концов друг на друга, при этом расстояние должно равняться 40-50 диаметрам прута.

Бетонный пояс для стропильной системыДостаточно большое количество загородных домов строится с мансардами. Чтобы увеличить площадь помещения, нередко используют конструкцию с аттиковыми стенами. Они являются продолжением несущих стен. Обычно высота этих стен составляет от 0,7 до 1,2 метра.

Они являются продолжением несущих стен. Обычно высота этих стен составляет от 0,7 до 1,2 метра.

На аттиковые стены опирается стропильная система крыши. Чтобы увеличить устойчивость этих стен, по верху несущих стен прокладывают железобетонный пояс, на который часто опирается мауэрлат стропильной системы.

В целом, конструкция этого монолитного пояса почти такая же, как и для уровня перекрытий. Высота пояса должна составлять не меньше 15 см. Если планируется утепление стен, то бетонный пояс занимает всю ширину наружной стены. Если же теплоизоляции не будет, то с внешней стороны оставляется место для утеплителя, чтобы через бетон не уходило тепло.

Для четырехскатной крыши пояс делается сплошным, без каких-либо промежутков. Если же крыша двухскатная, то в поясе обычно оставляют место для окон.

Армирование блочной кладки из керамзитобетона и газосиликата является довольно простым не особо затратным процессом. Не стоит пренебрегать дополнительным усилением дома, так как это существенно продлит его срок службы. Выбирайте качественную оцинкованную арматуру, которая не подвергается коррозии. Тогда вы сможете быть уверенными в том, что стены хорошо справляются с нагрузкой и простоят несколько десятилетий.

Выбирайте качественную оцинкованную арматуру, которая не подвергается коррозии. Тогда вы сможете быть уверенными в том, что стены хорошо справляются с нагрузкой и простоят несколько десятилетий.

Металлобаза «Аксвил» предлагает купить оптом и в розницу с доставкой по Беларуси следующие виды металлических сеток:

Силикатные блоки против керамзитобетона | ООО «Акрострой»

Силикатные блоки против керамзитобетона

Сегодня мы рассмотрим силикатные блоки, сравнивая их с относительно новым материалом, который уже захватил небольшой кусочек строительного рынка – керамзитобетон.

Что это за материал, который якобы должен отговорить меня блоки газосиликатные купить в Минске? Тут все просто, как видно из самого названия, в его состав входит керамзит, природный материал, который «вспенивается» при производстве. Его основные преимущества – теплопроводность, легкость, экологичность и дешевизна. Давайте пройдемся по всем этим пунктам, сравнивая их с газосиликатными блоками.

1. Теплопроводность. Да, керамзитобетон имеет хорошие показатели теплопроводности, однако это касается только блоков низкой марки, что приводит к снижению прочности. Силикатные блоки имеют сбалансированные показатели прочности и теплопроводности, которые в сумме обгоняют керамзитобетон.

2. Легкость. Керамзит бесспорно легче кирпича, но он не легче газосиликата. Силикатные блоки легче примерно на 20-40% в зависимости от марки. Тут сыграли свою роль «пиарщики», которые умело преподносят информацию, но при этом не договаривают всех нюансов.

3. Экологичность. Тут бесспорно к керамзитобетону никаких претензий, он изготавливается из цемента, песка и керамзита – все эти материалы не вредят здоровью человека. При этом на силикатные блоки излишне грешат, за использование извести и алюминиевой пудры. Однако стоит знать, что известь в газосиликате находится в связанном состоянии, в виде силикатов кальция, которые безвредны для человека. По поводу алюминия та же ситуация. После вступления в химическую реакцию алюминий превращается в водород, который также безвреден для здоровья.

После вступления в химическую реакцию алюминий превращается в водород, который также безвреден для здоровья.

4. Дешевизна. Здесь вопрос спорный, с одной стороны керамзит и вправду дешевле, однако из-за низкой конкуренции и малого количества производителей они часто загибают цены. А вот силикатные блоки производятся практически везде, что хорошо влияет на его цену.

Вот так мы в очередной раз доказали, что вы можете смело блоки газосиликатные купить в Минске и строить частным дом своей мечты!

Легкий керамзитобетонный заполнитель – обзор

7.4.4.1 Технические свойства

При переработке алюминия образуются шлак и окалина , которые обычно классифицируются как опасные отходы, которые могут образовываться через керамические изделия. Свойства побочного алюминиевого шлака обсуждаются в главе 6.

Несмотря на его потенциально опасный характер, содержание глинозема является привлекательным аспектом, способствующим его переработке. Наиболее изучены две области повторного использования (Yoshimura et al., 2008): (i) огнеупоры и (ii) композиты (композиты Al-глинозем).

Наиболее изучены две области повторного использования (Yoshimura et al., 2008): (i) огнеупоры и (ii) композиты (композиты Al-глинозем).

Легкие керамзитовые заполнители были произведены из отходов переработки натуральной пластичной глины и алюминиевого лома (ASRW), которые были получены в результате извлечения металлического Al из черного шлака с использованием обычного металлургического процесса (Bajare et al., 2012). АСРВ содержит нитрид алюминия (AlN — в среднем 5 мас. %), хлорид алюминия (AlCl 3 — в среднем 3 мас. %), хлориды калия и натрия (всего 5 мас. %) и сульфит железа (FeSO 3 — на в среднем 1 мас.%).Его средний химический состав приведен в таблице 7.25, а элементный анализ — в таблице 7.26.

Таблица 7.25. Средний химический состав отходов утилизации алюминиевого лома (WT%) (Bajare et al., 2012)

| Loi, 1000 ° C | AL 2 O 3 | SIO 2 | CAO | SO 3 | TIO 2 | Na | K O | K O | OK MGO | Fe 2 O 3 | Другое | 6. 21 21 | 63.19 | 7.92 | 2,92 | 2,92 | 0.36 | 0.36 | 0.53 | 3.84 | 3,81 | 4,43 | 4.54 | и GT; 2.6 |

|---|

Таблица 7.26. Элементный анализ отходов переработки алюминия (WT%) (Bajare et al., 2012)

| AL | Si | CA | MG | Fe | Na | K | CL | S | Cu | Pb | Zn |

|---|---|---|---|---|---|---|---|---|---|---|---|

| 34.4 | 4,4 | 1,32 | 2,44 | 3,60 | 1,69 | 2,31 | 4,23 | 0,07 | 0,99 | 0,14 | 0,6 |

Разложение летучих элементов, присутствующих в нитрид, сульфиты и хлориды будут выделять газы при сжигании, а отходы переработки алюминиевого лома могут действовать как порообразующий агент. Керамические заполнители были изготовлены из смесей углеродистой глины и АСРВ в различных пропорциях (АСРО от 9 до 37.5% масс. Подготовленные заполнители сушили в течение 3 ч при 105°С, а затем прокаливали в течение 5 мин при различных температурах в диапазоне от 1150°С до 1270°С. Скорость нагрева поддерживали постоянной (15°С/мин). Затем были оценены физические и микроструктурные свойства спеченных заполнителей.

Керамические заполнители были изготовлены из смесей углеродистой глины и АСРВ в различных пропорциях (АСРО от 9 до 37.5% масс. Подготовленные заполнители сушили в течение 3 ч при 105°С, а затем прокаливали в течение 5 мин при различных температурах в диапазоне от 1150°С до 1270°С. Скорость нагрева поддерживали постоянной (15°С/мин). Затем были оценены физические и микроструктурные свойства спеченных заполнителей.

Кажущаяся плотность агрегатов колебалась от 0,4 до 0,6 г/см 3 . Структура пор показана на рис. 7.7 и состоит из макропор со средним диаметром 1 мм и микропор (размером менее 0,2 мкм).

Рис.7.7. Пористая структура заполнителей, изготовленных из смесей глины, измельченных отходов и отходов переработки алюминиевого лома (показан вес. %), обожженных при различных (заданных) температурах (Bajare et al., 2012).

Согласно Pereira et al. (2000a), солевой шлак, образующийся при выплавке вторичного алюминия, можно использовать в огнеупорных кирпичах. Соблюдались типичные промышленные условия обработки. Введение шлака имеет тенденцию улучшать физические и механические характеристики керамического материала благодаря его флюсующему действию.Допустимы более высокие уровни включения (около 10% масс.). Те же авторы испытали включение богатого алюминием солевого шлака в огнеупоры бокситного типа (Pereira et al., 2000b). Сделан вывод о возможности включения промытых шлаков солей алюминия в огнеупоры бокситного типа. Как правило, физические свойства обожженного материала улучшаются с увеличением содержания шлака (например, более высокая прочность на изгиб). Этот эффект можно объяснить свойствами флюса шлака. С функциональной точки зрения допустимы значительные уровни включения (18 мас.%).

Соблюдались типичные промышленные условия обработки. Введение шлака имеет тенденцию улучшать физические и механические характеристики керамического материала благодаря его флюсующему действию.Допустимы более высокие уровни включения (около 10% масс.). Те же авторы испытали включение богатого алюминием солевого шлака в огнеупоры бокситного типа (Pereira et al., 2000b). Сделан вывод о возможности включения промытых шлаков солей алюминия в огнеупоры бокситного типа. Как правило, физические свойства обожженного материала улучшаются с увеличением содержания шлака (например, более высокая прочность на изгиб). Этот эффект можно объяснить свойствами флюса шлака. С функциональной точки зрения допустимы значительные уровни включения (18 мас.%).

Процессы анодирования и порошкового покрытия поверхности требуют больших затрат воды не только в каждой последующей партии химикатов, но и для надлежащей промывки деталей между ними. Как прямое следствие, образуется огромное количество сточных вод, которые после надлежащей очистки превращаются в чистую воду и большое количество твердых отходов, называемых алюминиевым шламом (BREF, 2006; Magalhães et al. , 2005).

, 2005).

Керамическая промышленность по производству глиняных кирпичей может представлять собой интересную альтернативу захоронению шлама в земле.Маркес и др. (2012) стремились разработать термостойкий кирпич путем переработки алюминиевого шлама при производстве кирпича. Они использовали производственный цикл кирпичного завода и провели натурные испытания в кирпичной кладке, выпустив 10 тонн настоящего кирпича. В заключение можно сказать, что добавление анодирующего шлама улучшает тепловые характеристики кирпича на 26% без увеличения себестоимости производства кирпича, что приводит к явному улучшению теплового комфорта зданий. Остальные физико-механические свойства (водопоглощение и прочность на сжатие) кирпича по-прежнему имеют приемлемые значения (Marques et al., 2012).

Цель Khezri et al. (2010) заключалась в том, чтобы найти применение для утилизации шламового кека установок анодирования алюминия с целью предотвращения загрязнения окружающей среды и получения экономической выгоды для заводов. Для этого были изготовлены кирпичи с различным сочетанием шлама, глины и песка, которые были испытаны в соответствии с имеющимися стандартами. Результат показал, что кирпичи, содержащие 40 % масс. шлама, имеют лучшие и ближайшие стандартизированные параметры качества по сравнению с обычными внутренними кирпичами. Эти кирпичи имеют меньший вес, чем кирпичи того же объема и более низкую цену, а также предотвращают распространение шлама в окружающей среде.

Для этого были изготовлены кирпичи с различным сочетанием шлама, глины и песка, которые были испытаны в соответствии с имеющимися стандартами. Результат показал, что кирпичи, содержащие 40 % масс. шлама, имеют лучшие и ближайшие стандартизированные параметры качества по сравнению с обычными внутренними кирпичами. Эти кирпичи имеют меньший вес, чем кирпичи того же объема и более низкую цену, а также предотвращают распространение шлама в окружающей среде.

Ozturk (2014) изучил использование шлама анодирования, который производится в больших объемах на одном из алюминиевых предприятий в Турции (таблица 7.27). Целью исследований было получение муллитовой керамики из шлама, богатого алюминием, который содержит 15–30 мас. % твердого вещества (90 мас. % твердого вещества составляет бемит (AlOOH), а остальное — тенардит (Na 2 SO 4 ) и барит (BaSO 4 )).

Таблица 7.27. Химический состав Al-Beather Alodizing Sloден (WT%, XRF) (OZTURK, 2014)

| AL-BEAD SLOUD | AL 2 O 3 | SIO 2 | Fe 2 O 3 | SOO | SO | Na | OK O | K 2 O | MGO | Bao | |

|---|---|---|---|---|---|---|---|---|---|---|---|

| 9 | 70. 9 9 | 0.78 | 0.31 | 0.31 | 2.06 | 20.2 | 2,95 | 0.03 | 0.97 | 1.20 | 1,20 |

Mullite является стабильной кристаллической алюмосиликатной фазой в AL 2 O 3 — SiO 2 и способствует высокой прочности, сопротивлению ползучести, химической инертности и термической стабильности керамических материалов (Martins et al., 2004).

Ozturk (2014) применил процесс промывки, фильтрации и сушки шлама анодирования для удаления натрия перед производством муллитовой керамики.Цикл удаления натрия повторяли до полного удаления натрия из шлама. Затем порошок без натрия прокаливают при 1400°С в течение 1 ч при скорости нагрева 5°С/мин с получением порошка с фазой альфа-оксида алюминия (α-Al 2 O 3 ). Полученный порошок α-Al 2 O 3 смешивали (42 мас.%) с каолином, диатомитом и глиной в пропорциях 15, 28 и 15 мас. % соответственно. Смесь прессовали всухую и спекали при 1450–1550 °С в течение 1–5 ч (код образца М1).Результаты сравнивают с другими смесями, приготовленными с использованием коммерчески доступного порошка α-Al 2 O 3 Alcoa (код образца M2). В результате работы было установлено, что при соответствующей обработке и смешивании с природными минеральными добавками шлам анодирования может быть использован в производстве керамических материалов на основе муллита (таблица 7.28) (Озтурк, 2014).

% соответственно. Смесь прессовали всухую и спекали при 1450–1550 °С в течение 1–5 ч (код образца М1).Результаты сравнивают с другими смесями, приготовленными с использованием коммерчески доступного порошка α-Al 2 O 3 Alcoa (код образца M2). В результате работы было установлено, что при соответствующей обработке и смешивании с природными минеральными добавками шлам анодирования может быть использован в производстве керамических материалов на основе муллита (таблица 7.28) (Озтурк, 2014).

Таблица 7.28. Физико-механические свойства спеченных образцов M1 и M2

Керамзитобетон не впитывает воду, что продлевает срок его службы, способствует стабильности эксплуатационных свойств и позволяет легко переносить морозы. Газосиликат воду впитывает, в результате чего теряет теплоизоляционные свойства, подвергается ускоренному износу и выдерживает сравнительно небольшое количество циклов заморозки-разморозки.

Керамзитобетон не впитывает воду, что продлевает срок его службы, способствует стабильности эксплуатационных свойств и позволяет легко переносить морозы. Газосиликат воду впитывает, в результате чего теряет теплоизоляционные свойства, подвергается ускоренному износу и выдерживает сравнительно небольшое количество циклов заморозки-разморозки.

Блоки из керамзитобетона превосходно держат тепло. Их теплоизоляционные свойства позволяют использовать данный материал даже в самых суровых климатических условиях.

Блоки из керамзитобетона превосходно держат тепло. Их теплоизоляционные свойства позволяют использовать данный материал даже в самых суровых климатических условиях. Все это натуральные материалы, в которых нет вредных примесей.

Все это натуральные материалы, в которых нет вредных примесей.

Материалы, обладающие высокой пористостью, наоборот, должны быть ближе к наружному краю. Это обеспечивает более свободный выход воздуха и влаги наружу.

Материалы, обладающие высокой пористостью, наоборот, должны быть ближе к наружному краю. Это обеспечивает более свободный выход воздуха и влаги наружу. 02

02 8

8

, мраморная резка/полировка шлама/мелкости).Составы, полностью основанные на отходах, образуют стабильные структуры при более низких температурах, чем коммерческие (химически чистые реагенты) пигменты, и могут быть получены различные цвета, как показано на рис. 7.9 (Hajjaji et al., 2012; Costa et al., 2007).

, мраморная резка/полировка шлама/мелкости).Составы, полностью основанные на отходах, образуют стабильные структуры при более низких температурах, чем коммерческие (химически чистые реагенты) пигменты, и могут быть получены различные цвета, как показано на рис. 7.9 (Hajjaji et al., 2012; Costa et al., 2007). для щебеночного кирпичного заполнителя бетона. 370 Подходящие кирпичные отходы, конечно, должны быть в значительной степени свободны от растворимых солей или какого-либо связанного гипсового гипсового материала.

для щебеночного кирпичного заполнителя бетона. 370 Подходящие кирпичные отходы, конечно, должны быть в значительной степени свободны от растворимых солей или какого-либо связанного гипсового гипсового материала. Поскольку в последнее время законодательство различных стран, включая Великобританию и другие европейские страны, ввело налоги на свалки, вероятно, будет возрастать интерес к повторному использованию и переработке отходов.Это, вероятно, приведет к ряду новых вариантов материалов, в том числе для бетонных заполнителей. Например, в США пластиковый заполнитель использовался в концептуальном доме, построенном в Массачусетсе в 1989 году. Исследователи таких заполнителей считают, что полибутилентерефталат обладает наибольшим потенциалом. Этот материал обладает высокой механической прочностью, низким влагопоглощением и хорошей размерной стабильностью. Хотя стоимость высока, а данные о долгосрочных характеристиках недоступны, переработка пластика и дальнейшие исследования могут со временем привести к приемлемому материалу для конкретных целей.

Поскольку в последнее время законодательство различных стран, включая Великобританию и другие европейские страны, ввело налоги на свалки, вероятно, будет возрастать интерес к повторному использованию и переработке отходов.Это, вероятно, приведет к ряду новых вариантов материалов, в том числе для бетонных заполнителей. Например, в США пластиковый заполнитель использовался в концептуальном доме, построенном в Массачусетсе в 1989 году. Исследователи таких заполнителей считают, что полибутилентерефталат обладает наибольшим потенциалом. Этот материал обладает высокой механической прочностью, низким влагопоглощением и хорошей размерной стабильностью. Хотя стоимость высока, а данные о долгосрочных характеристиках недоступны, переработка пластика и дальнейшие исследования могут со временем привести к приемлемому материалу для конкретных целей. Использование этих материалов возможно в качестве частичной фракции песка при соблюдении этого аспекта чистоты.

Использование этих материалов возможно в качестве частичной фракции песка при соблюдении этого аспекта чистоты. Настенная и напольная плитка представляет собой тонкий материал из шамота с натуральной или глазурованной отделкой. Карьерная плитка представляет собой плотный спрессованный шамотный продукт для полов, террас и промышленных установок, в которых требуется высокая устойчивость к истиранию или кислотам.

Настенная и напольная плитка представляет собой тонкий материал из шамота с натуральной или глазурованной отделкой. Карьерная плитка представляет собой плотный спрессованный шамотный продукт для полов, террас и промышленных установок, в которых требуется высокая устойчивость к истиранию или кислотам. Эти неглиняные изделия из кирпича и плитки кратко описаны в конце статьи. Однако основной темой этой статьи являются кирпич и плитка, изготовленные из шамота.

Эти неглиняные изделия из кирпича и плитки кратко описаны в конце статьи. Однако основной темой этой статьи являются кирпич и плитка, изготовленные из шамота. э. была сделана первая настоящая арка из обожженного на солнце кирпича.Сама арка не сохранилась, но ее описание включает первое известное упоминание о растворах, отличных от глины. Для связывания кирпичей между собой использовался битумный шлам.

э. была сделана первая настоящая арка из обожженного на солнце кирпича.Сама арка не сохранилась, но ее описание включает первое известное упоминание о растворах, отличных от глины. Для связывания кирпичей между собой использовался битумный шлам. опорные полы, обогреваемые бушующими огнями.

опорные полы, обогреваемые бушующими огнями. Арабы передали это название испанцам, которые, в свою очередь, принесли искусство изготовления сырцового кирпича в южную часть Северной Америки. На севере Голландская Вест-Индская компания построила первое кирпичное здание на острове Манхэттен в 1633 году.

Арабы передали это название испанцам, которые, в свою очередь, принесли искусство изготовления сырцового кирпича в южную часть Северной Америки. На севере Голландская Вест-Индская компания построила первое кирпичное здание на острове Манхэттен в 1633 году. 🇯🇵 Kubota Matsushita Denko Exterior (2)

🇯🇵 Kubota Matsushita Denko Exterior (2) 3 на KG

3 на KG

Для внутренних стен квартиры подойдут блоки толщиной 10 сантиметров. Высота и ширина блоков 100 мм значения не имеют.

Для внутренних стен квартиры подойдут блоки толщиной 10 сантиметров. Высота и ширина блоков 100 мм значения не имеют. Блоки с 1 категорией точности допускают отклонения: по размерам до 1,5 мм; прямолинейность кромок и кромок – до 2 мм; сколы углов – до 2 мм; сломанные ребра — не более 5 мм. (Стандартный размер газосиликатного блока 600х400х200)

Блоки с 1 категорией точности допускают отклонения: по размерам до 1,5 мм; прямолинейность кромок и кромок – до 2 мм; сколы углов – до 2 мм; сломанные ребра — не более 5 мм. (Стандартный размер газосиликатного блока 600х400х200) А потому к нему предъявляются повышенные требования: активность и чистота состава. Конечный результат напрямую зависит от качества этого компонента.

А потому к нему предъявляются повышенные требования: активность и чистота состава. Конечный результат напрямую зависит от качества этого компонента.

При производстве газоблока основой является цемент автоклавного или естественного твердения.

При производстве газоблока основой является цемент автоклавного или естественного твердения.

Для пористого материала масса всей кладки (как следствие оказываемое давление) в 2,5-3 раза ниже, чем у кирпичной конструкции.

Для пористого материала масса всей кладки (как следствие оказываемое давление) в 2,5-3 раза ниже, чем у кирпичной конструкции. Увеличение влажности материала на 1% увеличивает теплопроводность на 4-5%.

Увеличение влажности материала на 1% увеличивает теплопроводность на 4-5%.

Об этом необходимо помнить, приобретая газосиликатные блоки.

Об этом необходимо помнить, приобретая газосиликатные блоки.

1 микрон

1 микрон д.

д.

Из-за этой особенности не рекомендуется использовать его в помещениях с влажностью более 60%.

Из-за этой особенности не рекомендуется использовать его в помещениях с влажностью более 60%.

Например, газосиликатные блоки, размеры которых имеют типовые значения, по некоторым оценкам, снижают трудоемкость при монтаже до 10 раз по сравнению с кирпичом.

Например, газосиликатные блоки, размеры которых имеют типовые значения, по некоторым оценкам, снижают трудоемкость при монтаже до 10 раз по сравнению с кирпичом. Блоки плотностью выше 600 кг/м3 способны выдерживать 50 циклов замораживания-оттаивания, что равняется 50 климатическим годам.

Блоки плотностью выше 600 кг/м3 способны выдерживать 50 циклов замораживания-оттаивания, что равняется 50 климатическим годам. Коэффициент этого материала составляет два балла, приближая его к натуральному дереву.При этом показатель экологичности кирпича находится на уровне от 8 до 10 единиц.

Коэффициент этого материала составляет два балла, приближая его к натуральному дереву.При этом показатель экологичности кирпича находится на уровне от 8 до 10 единиц.

А вот полка уже может рухнуть, так как крепления могут просто выскользнуть из стены.

А вот полка уже может рухнуть, так как крепления могут просто выскользнуть из стены. При нанесении на стену из газосиликатных блоков она не способна скрыть швы между блоками, а с наступлением холодов на ней появляются заметные трещины.Это связано с температурными перепадами и изменением плотности материала.

При нанесении на стену из газосиликатных блоков она не способна скрыть швы между блоками, а с наступлением холодов на ней появляются заметные трещины.Это связано с температурными перепадами и изменением плотности материала. Это исключает вмешательство человеческого фактора, от которого часто зависит качество выпускаемой продукции. Особенно по пятницам и понедельникам.Те, кто работал на производстве, поймут.

Это исключает вмешательство человеческого фактора, от которого часто зависит качество выпускаемой продукции. Особенно по пятницам и понедельникам.Те, кто работал на производстве, поймут.

Этот показатель зависит от качества материала и его плотности. Марка газосиликатных блоков Д700 соответствует коэффициенту теплопроводности 0,18 Вт/м°С. Этот показатель несколько превышает многие значения для других строительных материалов, в том числе железобетона.

Этот показатель зависит от качества материала и его плотности. Марка газосиликатных блоков Д700 соответствует коэффициенту теплопроводности 0,18 Вт/м°С. Этот показатель несколько превышает многие значения для других строительных материалов, в том числе железобетона.

Технология изготовления заключается в обработке материала под высоким давлением пара 9 бар и температурой 175 градусов. Такое пропаривание блоков осуществляется в специальных промышленных автоклавах.

Технология изготовления заключается в обработке материала под высоким давлением пара 9 бар и температурой 175 градусов. Такое пропаривание блоков осуществляется в специальных промышленных автоклавах.

Кроме того, материал с успехом используется для теплоизоляции стен.

Кроме того, материал с успехом используется для теплоизоляции стен. Ячеистый материал в пять раз легче обычного бетона.

Ячеистый материал в пять раз легче обычного бетона. Поэтому при забивании гвоздей в стену или вкручивании дюбелей поверхность легко крошится. Блоки достаточно плохо удерживают тяжелые детали.

Поэтому при забивании гвоздей в стену или вкручивании дюбелей поверхность легко крошится. Блоки достаточно плохо удерживают тяжелые детали.

Ele espera, tambem, que os diretórios tenham permissões definidas como 755 , na maioria dos casos.

Ele espera, tambem, que os diretórios tenham permissões definidas como 755 , na maioria dos casos. htaccess.

htaccess. Ao enviar или билет, certifique-se de incluir os passos necessários para que nossa equipe possa visualizar o erro em seu site.

Ao enviar или билет, certifique-se de incluir os passos necessários para que nossa equipe possa visualizar o erro em seu site.

Esta notação состоит из pelo menos tres digitos. Cada um dos dígitos, mais a direita, представитель различных компонентов разрешений: usuário , grupo , e outros .

Esta notação состоит из pelo menos tres digitos. Cada um dos dígitos, mais a direita, представитель различных компонентов разрешений: usuário , grupo , e outros . htaccess

htaccess htaccess é atraves do Gerenciador de Arquivos no cPanel.

htaccess é atraves do Gerenciador de Arquivos no cPanel. htaccess

htaccess