Газосиликатные блоки состав: Химический состав блоков: пенобетона, газосиликата, керамзитобетона

Что такое газосиликатные блоки: основные технические характеристики

//в Строительство дома /от АдминистраторГазосиликатные блоки это незаменимая находка в строительстве домов и возведении стен. Прибегая к их помощи можно быстро и недорого построить дом самому, зная некоторые тонкости относительно этого материала и обладая хоть какими-нибудь строительными навыками.

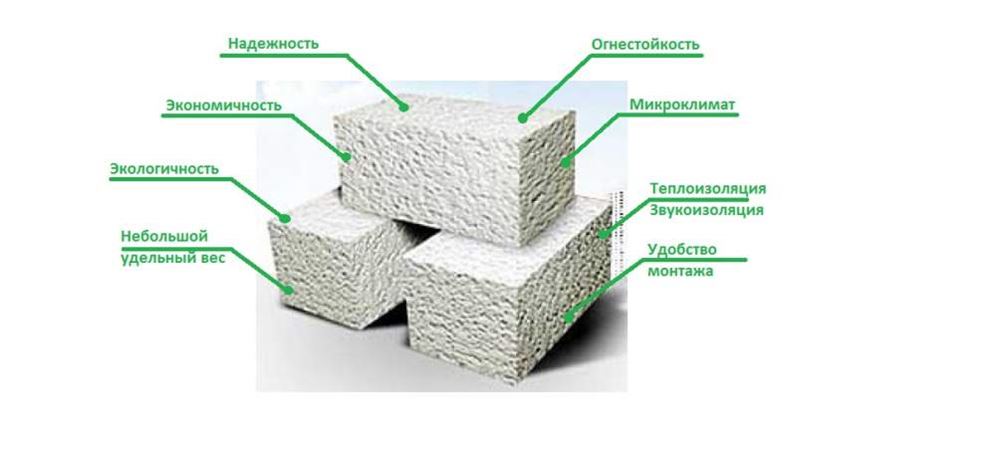

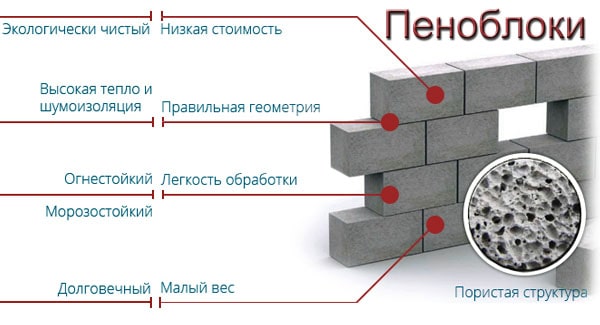

Технические характеристики газосиликатных блоковБлоки имеют ячеистую структуру. В состав входят цемент, вода, мелкий песок, известь, гипс, а также алюминиевая пудра, которая выступает в роли газообразователя. Такая пористая структура предает материалу хорошие показатели тепло и звукопроводности.

Газосиликатный блок – это негорючий материал, при увеличении температуры до 500 градусов, его прочность только увеличивается.

Материал обладает отличной теплоизоляцией. По оценке специалистов стенка из газосиликатных блоков толщиной 300 мм соотвествует по теплотехническим характеристикам стенки их кирпича толщиной 900 мм.

По сравнению с обычным кирпичом газосиликатные блоки имеют довольно низкую прочность, объясняется это наличием пор в структуре. Поэтому этот материал используется при строительстве зданий не выше 3 этажей

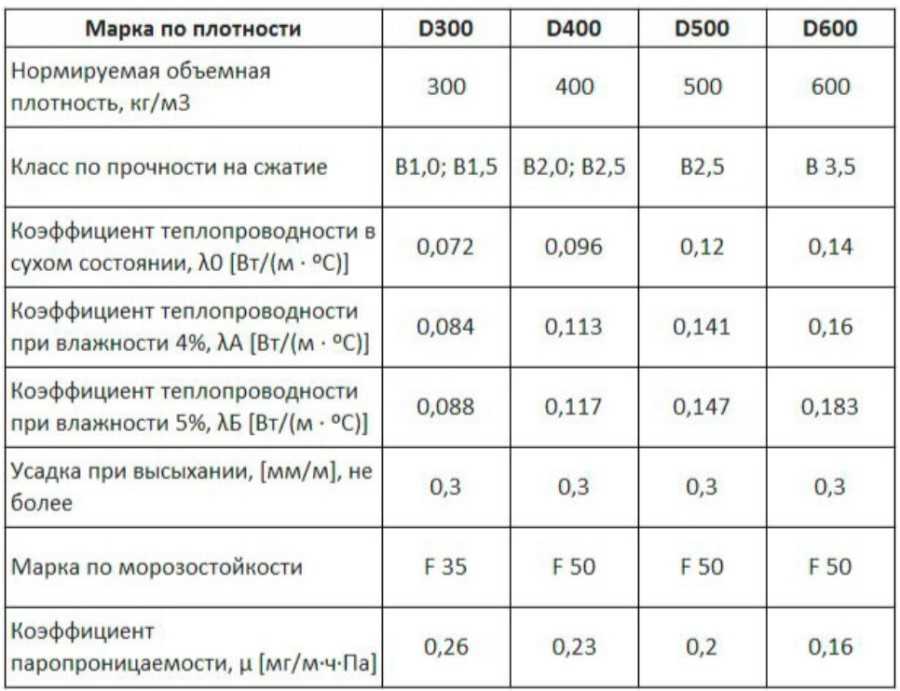

Таблица плотности:

- 350 кг/м³ используются только в качестве утеплителя;

- 400 кг/м³ применяются для возведения перегородок, в качестве несущих стен не используюся;

- 500 кг/м³ подходят для строительства коттеджей и малоэтажных зданий;

- 600 кг/м³ применяется для более высоких зданий.

Газосиликатный блок легкий и достаточно прочный, твердый материал. Обладает большим размером, что позволяет ускорить строительные работы по возведению домов и сооружений, а также обладает хорошей тепло- и звукоизоляции. Блоки легко распилить или наоборот соединить при необходимости, что зачастую происходит, если нужно изменить дизайн помещения. В своем составе содержат только экологически чистые материалы. При высоких температурах материал не выделяет токсических веществ. Благодаря пористой структуре, газосиликатные блоки обладают свойством регулирования микроклимат в доме (поглощают излишки влаги и при необходимости отдают ее). Но стоит отметить, что материал

Благодаря пористой структуре, газосиликатные блоки обладают свойством регулирования микроклимат в доме (поглощают излишки влаги и при необходимости отдают ее). Но стоит отметить, что материал

Строительство и возведение домов должно производиться только на монолитном ленточном фундаменте, иначе обязательно будет образование трещин. Перед тем как начать выкладывать первый слой из газосиликатных блоков обязательно нужно уложить гидроизоляцию. Можно для этого использовать рубероид, который необходимо закрепить при помощи раствора из песка и цемента. Для того чтобы сцепление между блоками было лучше их проходят грунтовкой обрызгивая каждый поэтапный ряд.

- Выставляют угловые блоки, выравнивают их и накладывают следующие, постоянно следя за ровностью стен.

Можно для этого использовать любой строительный уровень.

- Убирают все неровности находящиеся на поверхности.

- Укладывают с угла, в шахматном порядке, через каждые три или четыре ряда для улучшения связки прокладывают строительные решетки.

В проведении кладки ничего особенного нет, кладутся одинаково все ряды. Соблюдая технологии. При проведении таких строительных работ с помощью уровня можно себе в помощь натянуть нитку и держаться уровня ее горизонта, чтобы случайно не произошло смещения газосиликатных блоков в одну или другую стороны.

Газосиликатные блоки

Вырастить сына, посадить дерево, построить дом — вот три основные задачи, которые стоят перед настоящим мужчиной. Как возвести жилище на века, чтобы не переделывать работу и не пожалеть о качестве выбранных материалов? В таком случае на ум приходит сказка «О трёх поросятах», в которой двое из них сделали, откровенно говоря, неправильный выбор. Возможно ли приобрести прочные, безопасные и в то же время легковесные, доступные строительные материалы? С компанией «Профессионал» возможно всё.

Мы предлагаем вам этот ячеистый материал, выпускающийся в Костроме, Можайске, Ярославле, в Брянской и Тверской областях. На рынке газосиликат появился относительно недавно и уже успел наделать много шума. Всё дело в том, что газосиликатный блок находится вне конкуренции по многим своим характеристикам, оставляя в стороне такие экологичные материалы как дерево и кирпич. Выделим следующие ценные моменты в работе с газосиликатом: преимущества перед другими изделиями, особенности производства и область применения.

1. Применение газосиликатных блоков d400 d500 d600

Этот материал, в основном, используется при малоэтажном строительстве. Но в силу своей плотности он может быть применён и при возведении многоэтажек. Им утепляют стены, когда плотность составляет 300 — 400 кг/м. куб. Его можно использовать в межкомнатных конструкциях. Такой материал гораздо практичнее кирпича, экономит время укладки (из-за своих размеров) и не требует расходов на раствор для швов. Газосиликатные блоки плотностью 500 кг/ м. куб в качестве опорных стен применяются в зданиях, где количество этажей не превышает трёх. И, наконец, плотность в 700 кг./ м. куб. — при строительстве многоэтажных зданий. Им можно заполнить стены, возведённые другими материалами. Газосиликат используется для изоляции перекрытий, в строении кровли без чердака.

куб. Его можно использовать в межкомнатных конструкциях. Такой материал гораздо практичнее кирпича, экономит время укладки (из-за своих размеров) и не требует расходов на раствор для швов. Газосиликатные блоки плотностью 500 кг/ м. куб в качестве опорных стен применяются в зданиях, где количество этажей не превышает трёх. И, наконец, плотность в 700 кг./ м. куб. — при строительстве многоэтажных зданий. Им можно заполнить стены, возведённые другими материалами. Газосиликат используется для изоляции перекрытий, в строении кровли без чердака.

2. Производство газосиликата

В состав газосиликатных блоков входят известь, песок и вода. Алюминиевая пудра является газообразующим веществом. Способ изготовления стеновых блоков из газосиликата — автоклавное твердение (окаменение вяжущих веществ при высоких температурах в атмосфере водяного пара). Газосиликатные стеновые блоки выпускаются без человеческого фактора, т.е автоматизировано, что снижает конечную цену газосиликатного блока за штуку.

3. Преимущества

Во-первых, газосиликатные блоки очень легковесные. Благодаря этому они не «давят» на фундамент. Во-вторых, газосиликат служит как отличная звукоизоляция. При этом цены на газосиликатные блоки весьма демократичные, по сравнению, например, с деревом или кирпичом. Это немаловажный факт, если учесть постоянные посторонние шумы от автомобилей, стоящих в пробках в мегаполисах. Ещё газосиликатные блоки не возгораются, и сам материал не трескается от высоких температур. К тому же он хорошо удерживает тепло благодаря своей пористой структуре. Стены из этого материала «дышат кислородом». А точность размеров таких блоков позволят уложить кладку ровно, без зазоров (погрешность не более 1 см.), экономя на наружной отделке. Между блоков используется специальный клей, благодаря которому кладка получается практически бесшовной.

Таким образом, конкуренция в области строительных материалов достаточно большая и выигрывает тот, кто может предложить высокое качество в сочетании с низкими ценами.

Классификация и общие требования к бетонам, в т. ч. и ячеистым из которых изготавливаются газосиликатные блоки, приведены в ГОСТ 25192-82. Основные требования к ячеистому бетону установлены ГОСТ 25485-82 и ГОСТ 12852-77. Из ячеистого бетона изготавливают стеновые панели (ГОСТ 11118-73 с изм., ГОСТ 4 11024-84 с изм.), блоки и камни стеновые (ГОСТ 21520-76), теплоизоляционные изделия (ГОСТ 5742-76). Основные свойства ячеистых бетонов приведены в табл. 1 и 2:

Табл. 1. Усредненные свойства ячеистых бетонов

| Марка по средней плотности | Марка по прочности при сжатии (M) | Класс по прочности при сжатии | Марка по морозостойкости (F) | Водопоглощение, % | Основное назначение |

| 400 | 10 | 0. 75 75 |

— | 6…9 | теплоизоляция |

| 500 | 10 15 25 |

0.75 1.00 1.50 |

15 15…35 |

6…9 | строительство |

| 600 | 15 25 35 |

1.00 1.50 2.50 |

15…25 15…25 35…75 |

6…9 | строительство |

| 700 | 25 35 50 |

1.50 2.50 3.50 |

15…35 15…50 15…75 |

5…7 | строительство |

| 800 | 35 50 75 |

2.50 3.50 5.00 |

15…35 15…50 15…75 |

5…7 | строительство |

Табл. 2. Теплофизические свойства ячеистого бетона и ячеистого силиката по СниП II-3-79 для изготовления газосиликатных блоков.

| Характеристики в сухом состоянии | Расчётная массовая влажность материала (при соблюдении условий эксплуатации), % | Расчётные характеристики (при соблюдении условий эксплуатации) | ||

| Плотность, кг/м? | Теплопроводность, Вт/м·°С2 | Теплопроводность, Вт/м·°С | Паропроницаемость, мг/м·час·Па | |

| 300 | 0,08 | 8. .12 .12 |

0,11..0,13 | 0,26 |

| 400 | 0,11 | 8..12 | 0,14..0,15 | 0,23 |

| 600 | 0,14 | 8..12 | 0,22..0,26 | 0,17 |

| 800 | 0,21 | 10..15 | 0,33..0,37 | 0,14 |

В зависимости от различных производителей, могут варьироваться, в том числе, размеры газосиликатных блоков: 600х200х300; 600х100х300; 500х200х300; 588х150х288; 588х300х288 и т. д. Из перечисленных, самый распространённый размер газосиликатных блоков 20х30х60 см. Также распространена толщина стен из газосиликатного блока 100 мм.

Для того чтобы узнать сколько стоит газосиликатный блок, звоните по телефонам (495) 737-41-89, 755-44-38.

стеклянных блоков – archiHUNGER

Стекло было очаровательным материалом для человечества с тех пор, как оно было впервые изготовлено примерно в 500 г. до н.э. Сначала считалось, что стекло обладает магическими свойствами, но оно прошло долгий путь. Это один из самых универсальных и старых материалов в строительной индустрии. От его скромного начала в качестве оконного стекла в роскошных домах Помпеи до сложных структурных элементов в зданиях нового века, его роль в архитектуре развивалась с годами.

до н.э. Сначала считалось, что стекло обладает магическими свойствами, но оно прошло долгий путь. Это один из самых универсальных и старых материалов в строительной индустрии. От его скромного начала в качестве оконного стекла в роскошных домах Помпеи до сложных структурных элементов в зданиях нового века, его роль в архитектуре развивалась с годами.

Состав

Натриево-известково-силикатное стекло, используемое в зданиях, имеет следующий состав:

– кремнезем, сырье, в виде песка (от 70 до 72 %)

– сода, флюс, в виде карбоната и сульфат (приблизительно 14 %)

– известь, стабилизатор, в виде известняка (приблизительно 10 %)

– различные другие оксиды, такие как оксид алюминия и магнезия, для улучшения физических свойств стекла, включая его устойчивость к

атмосферным загрязнителям

— для тонированных стекол также могут быть включены оксиды металлов.

Производство Float Glass

, в то время как каждый Glass Plant отличается от другого, процесс производства поплавкового стекла 7. сырья:

сырья:

Основные компоненты, а именно натриево-известковое стекло, кварцевый песок (73%), оксид кальция (9%), сода (13%) и магний (4%), взвешивают и смешивают на партии, в которые добавляется переработанное стекло (бой). Использование «стеклобоя» снижает потребление природного газа. Материалы тестируются и хранятся для последующего смешивания под компьютерным контролем.

2. Плавка сырья в печи:

Смешанное сырье проходит из смесительного бункера в пятикамерную печь, где оно расплавляется при температуре около 1500°C.

3. Нанесение расплавленного стекла на ванну с оловом:

Расплавленное стекло «плавает» в ванне с расплавленным оловом при температуре около 1000°C. Он образует ленту с рабочей шириной 3210 мм, которая обычно имеет толщину от 3 до 25 мм. Очень вязкое стекло и очень жидкое олово не смешиваются, и контактная поверхность между этими двумя материалами совершенно плоская.

4. Охлаждение расплавленного стекла в печи отжига:

После выхода из ванны с расплавленным оловом стекло, теперь имеющее температуру 600°C, достаточно охладилось, чтобы перейти к отжигу. камера называется лер. Стекло теперь достаточно твердое, чтобы проходить через ролики, и подвергается отжигу, что изменяет внутренние напряжения, позволяя его резать и обрабатывать предсказуемым образом и обеспечивая плоскостность стекла. Поскольку обе поверхности огнеупорные, их не нужно шлифовать или полировать.

5. Проверка качества, автоматическая резка и хранение:

После охлаждения стекло проходит строгий контроль качества и моется. Затем он разрезается на листы размером до 6000 мм x 3210 мм, которые, в свою очередь, укладываются в штабели, хранятся и готовы к транспортировке.

СОСТАВ СТЕКЛА

Почти все коммерческие стекла относятся к одной из шести основных категорий или типов. Эти категории основаны на химическом составе. Внутри каждого типа, за исключением плавленого кварца, существует множество различных составов.

Эти категории основаны на химическом составе. Внутри каждого типа, за исключением плавленого кварца, существует множество различных составов.

- Известково-натриевое стекло является наиболее распространенным (производится 90% стекла) и наименее дорогим видом стекла. Он обычно содержит 60-75% кремнезема, 12-18% соды, 5-12% извести. Устойчивость к высоким температурам и внезапным изменениям температуры не является хорошей, а устойчивость к коррозионно-активным химическим веществам — удовлетворительной.

- Свинцовое стекло имеет высокий процент оксида свинца (не менее 20% партии). Он относительно мягкий, а его показатель преломления дает блеск, который можно использовать при огранке. Оно несколько дороже, чем известково-натриевое стекло, и его предпочитают использовать в электротехнике из-за его превосходных электроизоляционных свойств.

- Боросиликатное стекло – любое силикатное стекло, содержащее в своем составе не менее 5 % оксида бора.

Обладает высокой стойкостью к изменению температуры и химической коррозии. Трубопроводы, лампочки, фотохромные стекла, герметичные фары, лабораторная посуда и посуда для выпечки являются примерами боросиликатных изделий.

Обладает высокой стойкостью к изменению температуры и химической коррозии. Трубопроводы, лампочки, фотохромные стекла, герметичные фары, лабораторная посуда и посуда для выпечки являются примерами боросиликатных изделий.

- Алюмосиликатное стекло содержит в своем составе оксид алюминия. Оно похоже на боросиликатное стекло, но обладает большей химической стойкостью и может выдерживать более высокие рабочие температуры. По сравнению с боросиликатами алюмосиликаты сложнее в изготовлении. Алюмосиликатное стекло, покрытое электропроводящей пленкой, используется в качестве резисторов для электронных схем.

- Стекло из девяносто шести процентов кварца представляет собой боросиликатное стекло, расплавленное и сформированное обычными способами, а затем обработанное для удаления почти всех несиликатных элементов из изделия. При повторном нагреве до 1200°C образовавшиеся поры уплотняются. Это стекло устойчиво к тепловому удару до 900°C.

- Стекло из плавленого кварца представляет собой чистый диоксид кремния в некристаллическом состоянии. Его очень сложно изготовить, поэтому оно самое дорогое из всех стекол. Он может выдерживать рабочие температуры до 1200°C в течение коротких периодов времени.

ПРИМЕНЕНИЕ СТЕКЛА В СТРОИТЕЛЬСТВЕ

СВОЙСТВА СТЕКЛА

1. Оно поглощает, преломляет или пропускает свет. Его можно сделать прозрачным или полупрозрачным.

2. Отлично полируется.

3. Это отличный электрический изолятор.

4. Прочный и хрупкий.

5. Его можно выдувать, вытягивать или прессовать.

6. Не подвержен влиянию атмосферы.

7. Обладает отличной устойчивостью к химическим веществам.

8. Предлагается в различных красивых цветах.

9. С развитием технологий можно сделать стекло легче пробки или прочнее стали.

10. Стекла легко очищаются.

ВИДЫ СТЕКЛА

Флоат-стекло : Флоат-стекло также называют натриево-кальциевым или прозрачным стеклом. Это производится путем отжига расплавленного стекла, оно прозрачное и плоское.

Это производится путем отжига расплавленного стекла, оно прозрачное и плоское.

Тонированное стекло:

Определенные добавки к смеси для производства стекла могут придать цвет прозрачному стеклу без ущерба для его прочности. Оксид железа добавляется для придания стеклу зеленого оттенка; сера в различных концентрациях может сделать стекло желтым, красным или черным. Сульфат меди может сделать его синим. и т. д.

Закаленное стекло:

Этот тип закаленного стекла может иметь искажения и плохую видимость, но при модуле разрыва 3600 фунтов на квадратный дюйм разбивается на мелкие кусочки, похожие на кости. Следовательно, он используется для изготовления огнестойких дверей и т. д. Они доступны в том же диапазоне веса и толщины, что и флоат-стекло.

Многослойное стекло:

Этот тип стекла изготавливается путем вклеивания стеклянных панелей в защитный слой. Оно тяжелее обычного стекла и также может вызывать оптические искажения. Он прочный, защищает от УФ-излучения (99%) и изолирует звук на 50%. Используется в стеклянных фасадах, аквариумах, мостах, лестницах, плитах перекрытий и т. д.

Оно тяжелее обычного стекла и также может вызывать оптические искажения. Он прочный, защищает от УФ-излучения (99%) и изолирует звук на 50%. Используется в стеклянных фасадах, аквариумах, мостах, лестницах, плитах перекрытий и т. д.

Небьющееся стекло :

При добавлении поливинилбутирального слоя получается небьющееся стекло. Этот тип стекла не растрескивается от осколков с острыми краями даже при разбитии. Используется в световых люках, окнах, напольных покрытиях и т. д.

Особо чистое стекло:

Этот тип стекла является гидрофильным, т. е. вода движется по нему, не оставляя следов, и фотокатилическим, т. е. оно покрыто наночастицами, которые атакуют и разрушают грязь, облегчая очистку. и поддерживать.

Двойные стеклопакеты:

Они изготавливаются путем создания воздушного зазора между двумя стеклами для уменьшения потерь и притока тепла. Обычное стекло может вызвать огромное количество тепла и до 30% потери тепла энергии кондиционирования воздуха. Зеленое энергосберегающее стекло может уменьшить это воздействие.

Обычное стекло может вызвать огромное количество тепла и до 30% потери тепла энергии кондиционирования воздуха. Зеленое энергосберегающее стекло может уменьшить это воздействие.

Хроматическое стекло:

Этот тип стекла может эффективно контролировать дневной свет и прозрачность. Это стекло доступно в трех формах: фотохроматическое (светочувствительное ламинирование на стекле), термохроматическое (теплочувствительное ламинирование на стекле) и электрохроматическое (светочувствительное стекло, прозрачность которого можно контролировать с помощью электрического выключателя). Его можно использовать в конференц-залах. и отделения интенсивной терапии

Стеклянные блоки:

Полые стеклянные стеновые блоки изготавливаются в виде двух отдельных половин, которые, пока стекло еще расплавлено, прессуются вместе и отжигаются. Полученные стеклянные блоки будут иметь частичный вакуум в центре полости. Стеклянные кирпичи обеспечивают визуальное затемнение, пропуская свет.

Стеклянные кирпичи обеспечивают визуальное затемнение, пропуская свет.

1. Использование стекла в строительстве придает зданию красоту.

2. Его использование соответствует архитектурному виду внешней отделки.

3. Использование стекла в интерьере экономит пространство внутри здания.

4. Стеклянная облицовка здания отвечает функциональным требованиям освещения, сохранения тепла и энергосбережения.

5. При его использовании появляется ощущение открытости и гармонии.

6. Поскольку доступно закаленное стекло, можно создать хороший дизайн интерьера с использованием стекла в прозрачной лестнице, цветных полках, потолке и т. д.

7. Стекло является отличным материалом для теплоизоляции, гидроизоляции и энергосбережения.

8. Стекло плохо проводит тепло; это экономит энергию в кондиционировании воздуха здания.

9. Для изготовления стеклянных перегородок на верхних этажах дополнительная конструкция плиты не требуется, так как стекло имеет небольшой вес.

1. Поскольку стекло является очень дорогостоящим материалом, оно может увеличить бюджетную стоимость строительных работ.

2. Использование стекла также увеличивает стоимость безопасности.

3. Его использование в холмистой местности и пустыне может привести к увеличению затрат на техническое обслуживание.

4. Стекло также небезопасно для сейсмостойких зон.

Что такое цементный клинкер? Состав, типы и применение

- Syeda Tahsin Hasan

Клинкер представляет собой шаровидный материал, получаемый на стадии обжига при производстве цемента, и используется в качестве связующего во многих цементных продуктах. Глыбы или узелки клинкера обычно имеют диаметр 3-25 мм и темно-серый цвет. Его получают путем нагревания известняка и глины до состояния разжижения при температуре около 1400°C-1500°C во вращающейся печи. Клинкер при добавлении к гипсу (для контроля схватывания цемента и обеспечения прочности на сжатие) и тонком измельчении дает цемент. Клинкер может храниться в течение длительного периода времени в сухом состоянии без ухудшения качества, поэтому он продается на международном уровне и используется производителями цемента, когда сырье оказывается дефицитным или недоступным.

Клинкер при добавлении к гипсу (для контроля схватывания цемента и обеспечения прочности на сжатие) и тонком измельчении дает цемент. Клинкер может храниться в течение длительного периода времени в сухом состоянии без ухудшения качества, поэтому он продается на международном уровне и используется производителями цемента, когда сырье оказывается дефицитным или недоступным.

Состав клинкера

Состав клинкера исследуют двумя отдельными методами:

- минералогический анализ с использованием петрографической микроскопии и/или рентгеноструктурного анализа

- химический анализ, наиболее точно с помощью рентгенофлуоресцентной спектрометрии

Четыре основных компонента клинкера:

- Алит : примерно трехкальциевый силикат (обычно около 65% от общего количества)

- Белит : приблизительно двухкальциевый силикат (обычно около 15% от общего количества)

- Алюминат : приблизительно трехкальциевый алюминат (обычно около 7% от общего количества)

- Феррит : приблизительно четырехкальциевый алюминоферрит (обычно около 8% всего)

Другие вещества могут присутствовать в небольших количествах:

- Солевые фазы — различные сочетания катионов натрия, калия и кальция с сульфатными и хлоридными анионами, такие как:

- Arcanite — K 2 SO 4

- Calcium Langbeinite — K 2 CA 2 (SO 4 ) 3

- APHTH — K 3

- APHTH — K 3

- APHTHTHITIT 2

- Сильвит — KCl

- Низкотемпературные фазы — различные промежуточные химические вещества, избежавшие дальнейшей термической обработки, такие как:

- Спуррит — Ca 5 (SiO 4 9 0 (109320) 2

3 )

- ТЕРЕСИТ — CA5 (SIO 4 ) 2 (SO 4 )

- ELLESTADITE — CA 10 (SIO 4 ) 3 (SIO 4 ) 3 (SIO 4 ) 320320 (SIA 4 ) 320 (SIA 4 ) 320 (SIA 4 ) 320 (SIO 4 ).

OH) 2

OH) 2 - Ye’elimite — Ca 4 (AlO 2 ) 6 (SO 4 )

- Спуррит — Ca 5 (SiO 4 9 0 (109320) 2

The chemical analysis of clinker is usually given in oxide form, as follows ( в вес. оксида %):

| SiO2 | Al 2 O 3 | Fe 2 O 3 | CaO | MgO | K 2 O | Na 2 O | SO 3 | LOI | IR | Total |

| 21.5 | 5.2 | 2.8 | 66.6 | 1.0 | 0.6 | 0.2 | 1.0 | 1.5 | 0.5 | 98.9 |

Свободная известь = 1,0% CaO

Остаток составляется путем добавления сульфатов щелочных металлов и незначительных примесей, таких как небольшие количества оксидов титана, марганца, фосфора и хрома.

Количество различных компонентов варьируется в зависимости от желаемых свойств производимого клинкера.

Термохимия клинкера

Сырье, поступающее в печь, принимается при комнатной температуре. Внутри печи температура продолжает расти, и когда она достигает своего пика, клинкер производится путем быстрого охлаждения. Хотя стадии реакции часто перекрываются, их можно выразить в четко определенной последовательности следующим образом:

- 65-125°C : Свободная вода испаряется: необходимо обеспечить скрытое тепло. Полезная тепловая нагрузка: 2145 кДж/кг клинкера.

- 400-650°C : Глины разлагаются эндотермически, а щелочи реагируют с атмосферой печи с образованием жидких сульфатов. Полезная тепловая нагрузка: 42,2 кДж/кг клинкера.

- 500-650°C : Доломит разлагается эндотермически. Полезная энергозатратность: 19,7 кДж.

- 650-900°C : Карбонат кальция эндотермически реагирует с диоксидом кремния с образованием «начального белита».

Полезная тепловая энергия: 722,5 кДж

Полезная тепловая энергия: 722,5 кДж - 700-900°C : Карбонат кальция эндотермически реагирует с оксидом алюминия и оксидом железа с образованием зачаточного алюмината и феррита. Полезная тепловая энергия: 207,2 кДж.

- 900-1050°C : Когда весь доступный кремнезем, оксид алюминия и оксид железа прореагируют, оставшийся карбонат кальция эндотермически разлагается до оксида кальция. Потребность в подводимой теплоте: 601,9 кДж/кг клинкера.

- 1300-1425°C : Алюминат, феррит и часть белита плавятся эндотермически, и белит реагирует с оксидом кальция с образованием алита.

- 1425-1300°C : Пройдя пиковую температуру, расплав экзотермически замерзает до алюмината, феррита и белита.

Типы клинкера

Наиболее распространенный тип клинкера производится для портландцемента и его смесей. Типы клинкера различаются в зависимости от типа цемента, для которого производится клинкер. Помимо смесей портландцемента, некоторые специальные типы цементного клинкера перечислены ниже:

Помимо смесей портландцемента, некоторые специальные типы цементного клинкера перечислены ниже:

- Сульфатостойкий клинкер

- Низкий тепловой клинкер

- Белый клинкер

- Низко-алло-клинкер

- Belite Calciumsulfoaluminate Ternesite (BCT)

SULFATE, устойчивый к Clinker

IT, содержит 76% ALITE, 5% BELITE, 2%, 2%, 2%, 2%, 2%, 2%, 2%, 2%, 2%, 2%, 2%, 2%, 2%, 2%, 2%, 2%, 2%, 2%, 2%, 2%, 2%, 2%, 2%, 2% белье, 2%, 2%, 2% белье. , и 1% свободного оксида кальция. Его производство в последние годы сократилось, потому что сульфатостойкость можно легко получить, используя гранулированный доменный шлак в производстве цемента.

Низкотемпературный клинкер

Содержит 29 % алита, 54 % белита, 2 % алюмината трикальция и 15 % алюмоферрита тетракальция с очень небольшим количеством свободной извести. Его больше не производят, потому что цемент, произведенный из обычного клинкера и молотого гранулированного доменного шлака, обладает отличными низкотемпературными свойствами.

Белый клинкер

Он содержит 76 % алита, 15 % белита, 7 % трехкальциевого алюмината, не содержит тетракальциевого алюмоферрита и 2 % свободной извести, но его состав может сильно различаться. Белый клинкер производит белый цемент, который используется в эстетических целях в строительстве. Большая часть белого цемента идет на заводские сборные железобетонные изделия.

Низкощелочной клинкер

Уменьшение содержания щелочи в клинкере осуществляется либо заменой сырьевого источника глинозема другим компонентом (таким образом получая более дорогой материал из более удаленного источника), либо установкой «щелочного слива», который включает удаление некоторых высокотемпературных газов из системы печи (которые содержат щелочи в виде дыма), что приводит к некоторым потерям тепла.

Белит Сульфоалюминат кальция Тернезит (BCT)

Эта концепция используется при производстве клинкера с выбросом двуокиси углерода на 30% меньше. Повышается энергоэффективность, а затраты на электроэнергию для производственного процесса также снижаются примерно на 15%.

Можно для этого использовать любой строительный уровень.

Можно для этого использовать любой строительный уровень. Обладает высокой стойкостью к изменению температуры и химической коррозии. Трубопроводы, лампочки, фотохромные стекла, герметичные фары, лабораторная посуда и посуда для выпечки являются примерами боросиликатных изделий.

Обладает высокой стойкостью к изменению температуры и химической коррозии. Трубопроводы, лампочки, фотохромные стекла, герметичные фары, лабораторная посуда и посуда для выпечки являются примерами боросиликатных изделий.

OH) 2

OH) 2  Полезная тепловая энергия: 722,5 кДж

Полезная тепловая энергия: 722,5 кДж