Газосиликатные блоки из чего сделаны: состав, виды, характеристики, плюсы и минусы

состав, виды, характеристики, плюсы и минусы

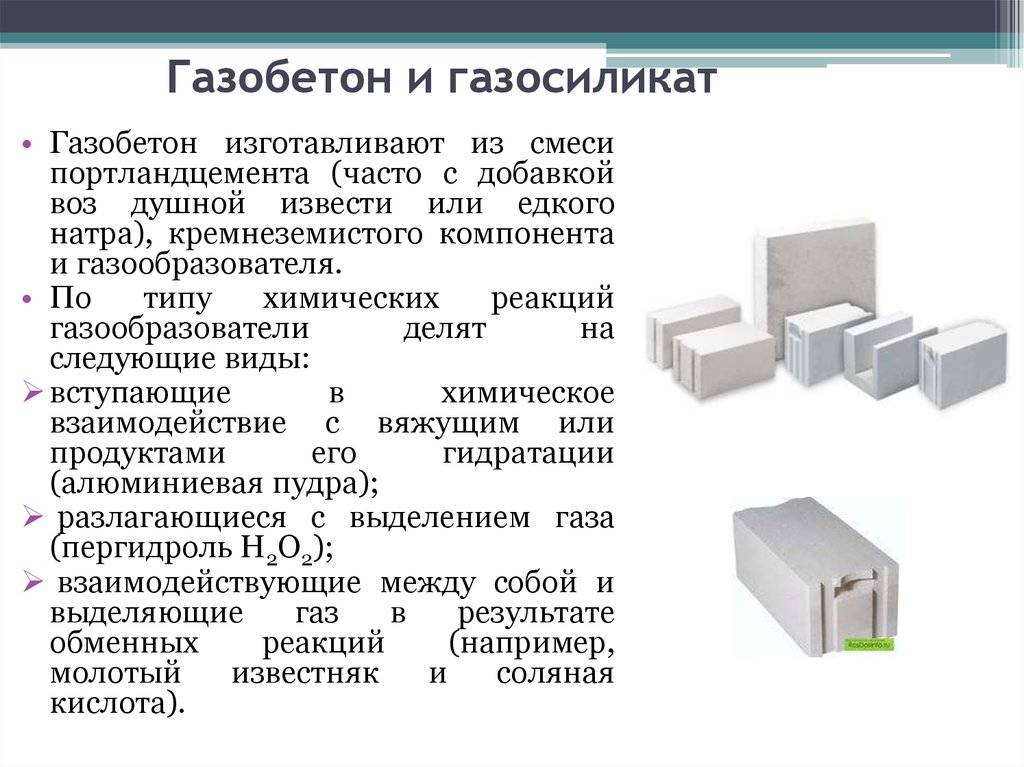

Газосиликатные блоки — это вид кладочных строительных изделий пористой структуры, изготовленные из ячеистого силикатного бетона. В качестве вяжущего вещества применяют тонкомолотую силикатную смесь извести и кремнеземов (кварцевого или кварцево-полевошпатового песка), причём эти компоненты перемалываться совместно. Цемент чаще всего не входит в состав вовсе, а если и добавляется, то в очень незначительных количествах.

Состав газосиликатного блока

Подготовленную смесь растворяют водой, всыпают газообразователь (алюминиевую пудру) и перемещают в формы. Все виды ячеистых бетонов в разы увеличиваются в объёме за счёт образующихся пустот. Пудра вступает в химическую реакцию с силикатной массой, в результате идёт бурное выделение газа (водорода), который испаряется в атмосферу, а в отвердевшем веществе (бетоне) остаётся воздух в виде множества сферических ячеек размером от 1 до 3 мм.

Извлечённые из формы, газосиликатные блоки пока ещё пребывают в достаточно мягком состоянии. Их твердение должно завершаться только в автоклавной печи при повышенных давлении (0,8–1,3 МПа) и температуре (175–200 °С).

Их твердение должно завершаться только в автоклавной печи при повышенных давлении (0,8–1,3 МПа) и температуре (175–200 °С).

Справка 1. Ячеистые бетоны получают посредством добавления газообразователя или/и пенообразователя, вследствие чего они становятся газобетоном, пенобетоном или газопенобетоном. Газосиликат, он же газосиликатный бетон, является разновидностью газобетона.

Справка 2. Известково-кремнеземистая смесь называется силикатной из-за входящего туда химического элемента кремний в составе натурально диоксида кремния SiO₂- песка. На латыни же его именуют Silicium (силициум). Применение газобетонных блоков

Классификация и виды

В зависимости от назначения изделия из газобетона могут быть конструкционными марок:

- D1000 — D1200 — для возведения жилых и общественных зданий, промышленных объектов;

- теплоизоляционными D200 — D500 — для утепления строительных конструкций и тепловой изоляции оборудования на предприятиях (при температуре изолируемой поверхности до 400 °С).

- Третий класс составляют конструкционно-теплоизоляционные изделия марок D500 — D900.

- Для стеновых изделий из автоклавного бетона предельной является марка D700.

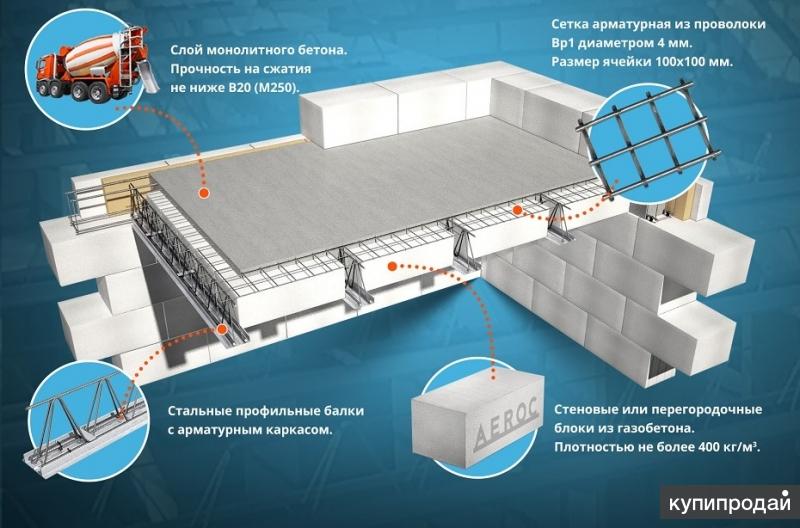

Газосиликатные блоки применяют обычно в строительстве малоэтажек и домов высотой до 9 этажей. Существует следующая градация в зависимости от плотности материала (кг/м³):

- 200-350 — используют как утеплитель

- 400-600 — возводят несущие и ненесущие стены в малоэтажном домостроении

- 500-700 — строят жилые и нежилые объекты высотой более 3-х этажей

- 700 и выше — применяют в домах большой этажности при условии армирования междурядьев

Размеры и форма

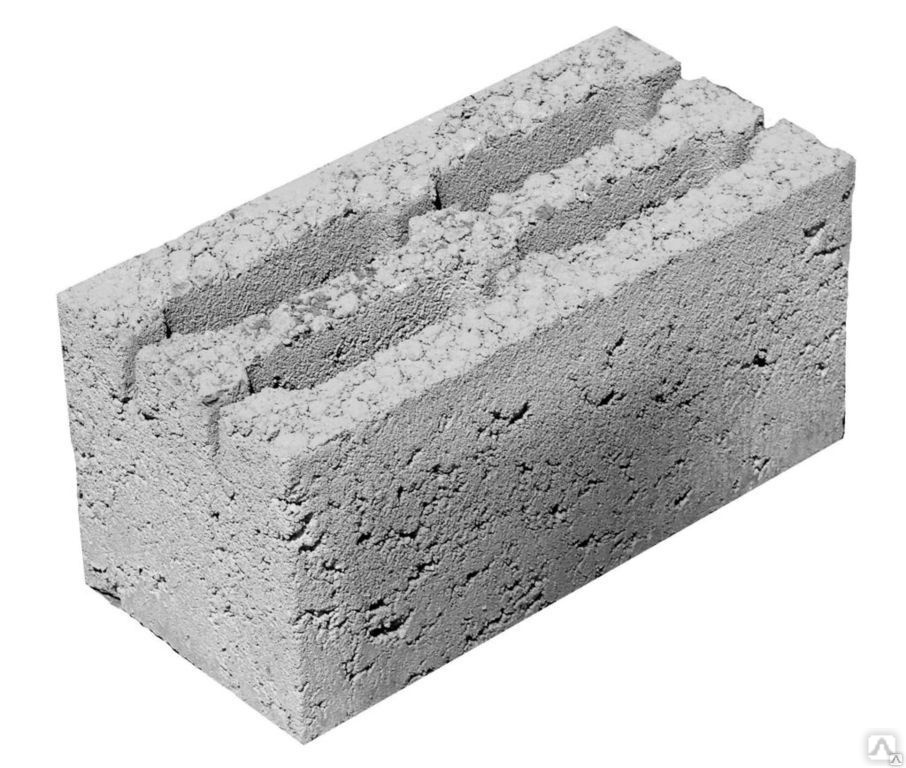

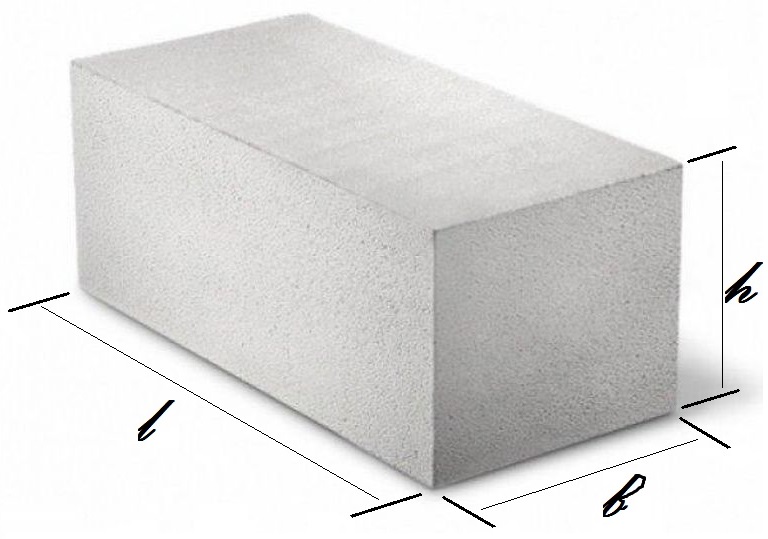

Блоком считается изделие с прямоугольным сечением и толщиной, незначительно меньшей его ширины. По форме газосиликатный блок может напоминать правильный параллелепипед с гладкими поверхностями либо с пазами и выступами по торцам (замковыми элементами) — так называемые пазогребневые блоки; могут иметь карманы для захвата. Допускается также изготовление блоков U-образной формы. Блоки выпускаются самых разных размеров, но не должно быть превышения установленных пределов:

Допускается также изготовление блоков U-образной формы. Блоки выпускаются самых разных размеров, но не должно быть превышения установленных пределов:

- Длина — 625 мм;

- Ширина — 500 мм;

- Высота — 500 мм.

По допустимым отклонениям от проектных размеров стеновые блоки относятся к I или II категории, в рамках которых определённая разность длин диагоналей или число реберных отбитостей не считаются браковочными дефектами (подробнее можно посмотреть в ГОСТ 31360-2007).

Характеристики газосиликатных блоков

Основные физико-механические и теплофизические характеристики стеновых изделий из ячеистого автоклавного бетона:

- Средняя плотность (объёмная масса). Ориентируясь на этот показатель, присваивается марка D200, D300, D350, D400, D500, D600 и D700, где число — это значение плотности бетона в сухом состоянии (кг/м³).

- Прочность на сжатие. В зависимости от условий предстоящей эксплуатации ячеистым автоклавным бетонам присваиваются классы от B0,35 до B20; прочность же автоклавных стеновых изделий начинается с B1,5.

- Теплопроводность зависит от плотности, и для D200 — D700 диапазон составляет 0,048-0,17 Вт/(м °С), тогда как для марок D500 — D900 ячеистого бетона (на песке) других способов получения — 0,12-0,24.

- Коэффициент паропроницаемости для тех же марок — 0,30-0,15 мг/(м ч Па), т. е. уменьшается с возрастание плотности.

- Усадка при высыхании. У автоклавных бетонов, изготовленных на песке, этот показатель самый низкий — 0,5, в сравнении с другими, полученных в автоклаве, но на иных кремнеземах (0,7), а также с неавтоклавными бетонами (3,0).

- Морозостойкость. Это способность материала в насыщенном водой состоянии выдерживать многократное попеременное замораживание и оттаивание без видимых признаков разрушения и без значительного понижения прочности. В зависимости от количества таких циклов изделиям присвоены классы F15, F25, F35, F50, F75, F100.

Отличительные особенности газосиликатных блоков

Наличие в структуре газосиликатных блоков пустот (от 50%) приводит к снижению объёмной массы и, как следствие, снижению давления готовой кладки на фундамент. Уменьшается вес конструкции в целом по сравнению с другими (не ячеистыми) бетонными блоками, кирпичами, деревянными элементами.

Уменьшается вес конструкции в целом по сравнению с другими (не ячеистыми) бетонными блоками, кирпичами, деревянными элементами.

Так, блок плотностью 600 кг/м³ весит примерно 23 кг, тогда как кирпич этого же объёма весил бы почти 65 кг.

Кроме того, благодаря ячеистой структуре газобетонные блоки обладают хорошей звукоизоляцией и низкой теплопроводностью, то есть дома, построенные из газобетона, лучше удерживают тепло, снижая тем самым затраты домовладельца на теплоизоляционные материалы и отопление.

Если не брать в расчёт сумму первоначальных вложений в оборудование, включая дорогостоящий автоклав, сама технология изготовления газосиликата не требует существенных затрат, и потому гасосиликатные блоги относятся к экономичным строительным материалам.

Достоинства (плюсы)

- Относятся к группе негорючих строительных материалов, способны выдерживать действие открытого пламени в течение 3-5 часов.

- При столь впечатляющей огнестойкости блоки автоклавного твердения в то же время обладают высокой морозостойкостью.

- Поскольку один блок по своим размерам соответствует нескольким кирпичам, при этом гораздо легче и точнее по геометрическим размерам, то процесс укладки проходит ускоренными темпами.

- Хорошо обрабатываются резанием, сверлением, фрезерованием.

- Экологичны, нетоксичны — при производстве используются только природные материалы.

- Благодаря высокой паропроницаемости стены из газосиликатных блоков получаются «дышащими».

Недостатки блоков из газосиликатного бетона

- Высокое водопоглощение способно снизить теплоизоляционные свойства и морозостойкость. Поэтому влажность окружающего воздуха не должна превышать 75% либо может потребоваться защитное оштукатуривание.

- С возрастанием прочности и плотности снижаются тепло- и звукоизоляционные показатели.

Транспортировка

Газосиликатные блоки укладываются на поддоны, вместе с которыми и упаковываются в термоусадочную плёнку. Для обеспечения надёжности и сохранности при перевозке готовые транспортные пакеты обвязываются стальной или полимерной лентой.

Вопросы и ответы по теме

Посмотреть все (1)

Газосиликатные блоки — ДСК ГРАС

Содержание:

- Что такое газосиликатные блоки?

- В чем преимущества газосиликатных блоков?

- Особенности применения блоков из газосиликата ГРАС

- Производство газосиликатных блоков

Что такое газосиликатные блоки?

Расширением списка полезных свойств бетона ученые озаботились еще в двадцатых годах прошлого века. Но технология производства газосиликатных блоков начала активно использоваться позже — когда столетие перешагнуло за половину. С тех пор новый материал для строительства набирает популярность и используется все большим и большим числом застройщиков.

Блоки состоят из:

- Цемента.

- Кварцевого песка.

- Извести.

- Алюминиевой пудры (именно этот ингредиент вызывает появление пор с воздухом в рабочей смеси).

Газосиликатные блоки принадлежат к категории так называемых ячеистых бетонов. Технология производства таких блоков достаточно трудоемка и высокотехнологична: для того, чтобы получить газосиликат, требуется множество ингредиентов. Среди них основной компонент — известь — и дополнительные элементы: кварцевый песок, вода, цемент и вспенивающий ингредиент, которым, как правило, служит алюминиевая пудра.

Взаимосвязь этих ингредиентов проходит под воздействием высоких температур и большого давления в специальных автоклавах. Именно поэтому газосиликатные блоки называют еще автоклавным бетоном, а процесс их производства — автоклавированием. В процессе термического воздействия в готовом материале возникают емкости с воздухом — поры, которые ощутимо влияют на преимущества нового стройматериала.

В чем преимущества газосиликатных блоков?

Экологичность.

Компания Грас добросовестно подходит к выбору материала для создания своего продукта. Все используемые компоненты – сырьевые, экологически чистые природные материалы, не имеющие вредных примесей. Газосиликатные блоки Грас экологически безопасны для людей и окружающей среды на протяжении всего срока эксплуатации.

Газосиликатные блоки Грас экологически безопасны для людей и окружающей среды на протяжении всего срока эксплуатации.

Прочность

Структура газосиликатного блока имеет внутри сеть равномерно размещенных воздушных пор. Точно выверенная плотность этих пор обеспечивает прочность и надежность возводимой конструкции. Для соединения силикатных блоков между собой используется особый клей, который так же производит компания Грас.

Практичная геометрия.

Изготовление блоков — высокоточный научно-выверенный процесс. Каждый газосиликатный блок идентичен друг другу, что обеспечивает беспроблемную кладку. Выверенные размер и форма каждого блока облегчает проектирование и возведение любого здания с минимальными временными затратами.

Легкость обработки.

Газосиликатный материал неприхотлив в обработке практически любыми подручными инструментами: пилами, фрезами, сверлами и т.д. Готовому блоку можно придать любую необходимую форму, что позволяет создавать строения разнообразной архитектуры.

Огнеупорность.

Благодаря своему неорганическому составу, газосиликатные блоки являются негорючим материалом. В строениях, где газосиликатные блоки являются несущим материалом, или даже используются в качестве обшивки, пожаробезопасность увеличивается в разы.

Термоустойчивость.

Блоки обладают пористой структурой, что обеспечивает высокую теплоизоляцию, благодаря заключенному в ячейках воздуху. Высокие температуры так же не воздействуют на состав и прочность газосиликатного блока.

Экономичность.

Газосиликатные блоки в разы легче других строительных материалов, таких как кирпич, шлакоблок и т.д. При том, что легкость этого материала никак не сказывается на его прочности и надежности, застройщик экономит на транспортировке и самом строительстве, так как время кладки сокращается в 2-2,5 раза.

Активно использовать газосиликат в строительстве профессионалов подталкивает длинный список преимуществ такого материала. Известно, что газосиликатные блоки сочетают в себе характеристики камня и дерева. От дерева они получают легкость в обработке — газосиликатный блок легко разрезать на части, просверлить, отшлифовать.

От дерева они получают легкость в обработке — газосиликатный блок легко разрезать на части, просверлить, отшлифовать.

Вторым преимуществом этого материала, без сомнения, является его легкость, достигаемая за счет уже упомянутых выше воздушных пор. Газосиликатные блоки отличаются небольшой массой, а значит, перевозить и переносить их можно без особого труда, экономя не только на технике для обработки, но и на транспортных расходах.

Среди более важных преимуществ газосиликата можно выделить тот факт, что минеральная основа таких блоков не подвержена горению — тоесть, постройки из такого материала отличает значительный уровень огнеупорности, а это значит, что опасность возгорания в домах из газосиликата, сокращается в разы.

Пористая структура газосиликата также обеспечивает высокий уровень тепло- и шумоустойчивости, что делает этот материал незаменимым в жилищном строительстве. Благодаря заключенному в ячейках газосиликата воздуху такие блоки меньше проводят тепло, а это значит, что в домах, построенных из газосиликата, всегда будет поддерживаться оптимальная температура. Более того — газосиликатные блоки низкой прочности специально разработаны для того, чтобы использовать их в качестве термоизоляционного слоя!

Благодаря заключенному в ячейках газосиликата воздуху такие блоки меньше проводят тепло, а это значит, что в домах, построенных из газосиликата, всегда будет поддерживаться оптимальная температура. Более того — газосиликатные блоки низкой прочности специально разработаны для того, чтобы использовать их в качестве термоизоляционного слоя!

Особенности применения блоков из газосиликата ГРАС

Бетон хорош в строительстве и активно применяется по сей день, но кто сказал, что нельзя сделать лучше? Сейчас на рынке существует множество предложений, расширяющих существующие преимущества стандартного бетона и добавляющих к нему новые. Газосиликатные блоки, производством которых мы занимаемся — одно из них.

Производство газосиликатных блоков

Производство газосиликатных блоков по автоклавной технологии – это сложный технологичный процесс с применением специальных печей, в которых рабочая смесь поддается обработке высоким давлением и температурой. Такие печи и называют автоклавами – в них проходят процессы вспенивания раствора, под воздействием температуры около 200 градусов.

Такие печи и называют автоклавами – в них проходят процессы вспенивания раствора, под воздействием температуры около 200 градусов.

Производственный процесс заканчивается тем, что большие блоки на выходе из печей делят на малые, стандартные.

Газосиликатные блоки применяются не только в строительстве несущих стен. Также они актуальны в строительстве перемычек, перегородок и т.д. Плотность таких блоков может достигать 700 кг/м³.

Газоблоки с малой плотностью рекомендуют, когда требуется звукоизоляция и утепление наружных стен.

Производство газосиликатных блоков обязательно включает в себя процесс автоклавирования, что придает материалу прочность.

Ну и, конечно же, нельзя упускать из виду главное достоинство газосиликата — его значительный запас прочности, который достигается за счет компонентов, подобранных в строгой пропорции, соблюдения всех правил обработки и автоклавирования, а также структуры внутренних пор стройматериала. Группа компаний «ГРАС» производит газосиликатные блоки любых размеров и предназначений — как стеновые, так и перегородочные.

Группа компаний «ГРАС» производит газосиликатные блоки любых размеров и предназначений — как стеновые, так и перегородочные.

Обязательная сертификация продукции, тщательная проверка на соответствие необходимым нормам в лабораторных условиях и идеальная геометрия блоков, значительно облегчающая строительство — вот те правила, которым мы неукоснительно следуем в производстве газосиликата.

Заказать стройматериалы в любом нужном количестве и по доступной цене можно как по телефону, так и на нашем сайте — заполнив специальную форму.

Отправить заявку

что такое, из чего делают, размеры, вес и плотность

В сфере малоэтажного строительства стали популярны газосиликатные блоки. Благодаря своей пористой структуре материал обеспечивает отличную энергоэффективность здания. Легкие блоки с четкой геометрией позволяют быстро возводить стены и перегородки, сокращая сроки строительства. Чтобы дом был прочным и надежным, необходимо правильно выбрать газосиликат, учесть его характеристики и недостатки.

Содержание

- Материальные особенности

- Различия от аэрированного бетона

- Преимущества и недостатки газовых силикатных блоков

- Верны газовых силикатных блоков

- Назначение

- Тип

- Палаты и вес

- Композиция и технология производства. строительные материалы

- Критерии выбора

Характеристики материала

Газосиликат разновидность газобетона автоклавного твердения … Теплоизоляционный и конструкционный материал с пористой структурой. Наличие заполненных воздухом ячеек придает блокам улучшенные тепло- и звукоизоляционные свойства , снижает их вес. Пористая структура создается добавлением в смесь пенообразователя — алюминиевой пудры .

В отличие от других газобетонов (пенобетон, газобетон) основой силикатный газобетонный блок является известь с добавками кремнезема , а не портландцемент. Компонент позволяет добиться мелкоячеистой структуры с равномерным распределением пор. Изменение доли воздушных ячеек в общей массе изделий влияет на их плотность и технические характеристики.

Компонент позволяет добиться мелкоячеистой структуры с равномерным распределением пор. Изменение доли воздушных ячеек в общей массе изделий влияет на их плотность и технические характеристики.

Большой процент пор снижает прочность изделий , но повышает их теплоизоляционные свойства. Блоки плотностью до 500 кг/м³ применяются для утепления несущих конструкций, в малоэтажном строительстве, при возведении гаражей и хозяйственных построек. Если плотность газосиликата достигает 700 кг/м³ , его применяют при строительстве высотных зданий.

Основные характеристики :

- теплопроводность — 0,14 Вт/м*С;

- паропроницаемость — 0,17-0,3;

- морозостойкость — 25-100 циклов;

- плотность — D200-D700;

- водопоглощение — 25-30%.

Срок службы газосиликата более 50 лет … Стандартный размер блока позволяет произвести точный предварительный расчет необходимого материала и клеевой смеси. Стоит учитывать хрупкость изделий и возможность их повреждения при транспортировке и разгрузке.

Стоит учитывать хрупкость изделий и возможность их повреждения при транспортировке и разгрузке.

Отличия от газобетона

Газосиликатные и газобетонные блоки являются видами ячеистых бетонов. Их объединяет схожих характеристик:

- пористая структура;

- легкий вес;

- низкая теплопроводность.

Разница между блоками заметна в составе и технологии изготовления. Газосиликат на основе смеси извести и добавок кремнезема … Также используется в его производстве песок, вода и алюминиевая пудра . Количество цемента в смеси минимально или полностью отсутствует. Газобетон отличается повышенным содержанием портландцемента (до 70%) В остальном ингредиенты материалов аналогичны. Блоки легко отличить по цвету:

- газобетон — серый;

- газосиликат — белый.

Прочность материала позволяет строить большие, крепкие домаПроизводство газобетона осуществляется двумя способами: автоклавным и безавтоклавным.

Газобетон можно делать любым из них, а 9Газосиликат 0029 требует обязательной обработки паром под давлением в автоклаве . По теплоизоляционным характеристикам, устойчивости к сжатию и промерзанию силикатный бетон превосходит аналог на цементно-песчаной основе. Также к его преимуществам можно отнести четкую геометрию блоков; при укладке получаются тонкие швы, минимизирующие потери тепла.

Поризованные блоки широко применяются в строительстве благодаря комплексу достоинства :

- Коэффициент тепловых потерь составляет 0,1-0,16 Вт/м*С. Низкий показатель обеспечивает структура материала — наличие внутри воздушных пор.

- Пористая структура позволяет гасить звуковые волны, предотвращая проникновение шума в помещение.

- Благоприятный микроклимат — газобетон — паропроницаемый строительный материал, позволяющий естественным образом регулировать уровень влажности в доме. При его производстве не используются вредные компоненты; по экологической безопасности газосиликат сравним с древесиной.

- Габариты изделия (600х250х150-500) позволяют возводить здание ускоренными темпами. Правильная геометрическая форма сокращает время примерки, размеры швов. Материал легко обрабатывается, его можно резать ножовкой, что позволяет использовать изделия при возведении конструкций сложной формы.

- Вес изделий зависит от плотности и размера, минимальный показатель 5 кг, максимальный 40 кг. Газоблок весит почти в 3 раза меньше кирпича занимает тот же объем.

- Материал, в зависимости от плотности, может быть использован для строительства малоэтажных и высотных зданий.

- Газобетон не воспламеняется при воздействии открытого огня , способен без повреждений выдерживать температуру до 400°С.

Для хорошей адгезии необходимо использовать специальные смеси.Одним из важнейших моментов при выборе материала для строительства дома является его стоимость. Газосиликат доступен по цене, его использование позволяет снизить затраты на утепление стен и устройство фундамента.

недостатки газосиликатных блоков:

- Пористость бетона приводит к активному водопоглощению … Чрезмерная влажность снижает его прочность, способствует распространению грибков и плесени на поверхности блоков. Для предотвращения проблем требуется внешняя и внутренняя отделка.

- Стены со временем могут провиснуть , что приведет к растрескиванию. Важно правильно выбрать и смонтировать фундамент дома.

- Блоки не рассчитаны на неравномерную нагрузку, могут ломаться при изгибе .

.. При транспортировке и укладке учитывать недостаточную механическую прочность материала. Также есть сложности с креплением крепежа на стены … Ячеистая структура бетона не позволяет использовать обычные дюбеля. При необходимости размещения подвесной мебели, фасадной отделки и других предметов рекомендуется использовать специальные дюбели с рифленой (рифленой) поверхностью, равномерно распределяющей нагрузку.

.. При транспортировке и укладке учитывать недостаточную механическую прочность материала. Также есть сложности с креплением крепежа на стены … Ячеистая структура бетона не позволяет использовать обычные дюбеля. При необходимости размещения подвесной мебели, фасадной отделки и других предметов рекомендуется использовать специальные дюбели с рифленой (рифленой) поверхностью, равномерно распределяющей нагрузку. - При отделке строители сталкиваются с невозможностью использовать недорогой цементно-песчаный состав из-за плохой адгезии к стенам. Оштукатуривать дом нужно специальными смесями на основе гипса.

Не всегда материал виноват в появлении трещин. Накопление влаги с последующим промерзанием и растрескиванием провоцирует нарушение технологии строительства а. Блоки на участке и при возведении стен пропитываются лишней влагой. Если сразу после окончания строительства проводить отделочные работы с использованием пароизоляционных материалов и растворов, вода запирается внутри.

При отрицательных температурах он превращается в лед и разбивает газосиликат.

Низкая теплопроводности

Звукоизоляционные свойства

ПРОМЕШНОСТЬ ПАПОР

Увеличение размера и четкие формы

Свет

Прочность

High Hygroscoppics

.

Низкая морозостойкость

Разновидности газосиликатных блоков

Продукция классифицируется по нескольким параметрам:

Назначение

Характеристики газосиликата разной плотностиОбласть применения материала зависит от плотности и прочности на сжатие:

- D1000-1200 кг/м³ — конструкционный, рассчитанный на большие нагрузки;

- D500-900 кг/м³ — конструкционная и теплоизоляция широко применяются для кладки стен;

- D200-500 кг/м³ — теплоизоляционные применяются для теплоизоляции конструкций, строительства одноэтажных зданий.

Изделия значительно различаются по теплоизоляции и прочности. Увеличение плотности пропорционально надежности блоков, но снижается способность удерживать тепло.

Тип изделия

По комплектации и конструктивным особенностям блоки бывают нескольких типов:

- прямолинейные с ровными гранями;

- прямой с выемками для захвата руками;

- пазогребневый — имеет систему запирания паз-гребень;

- П-образный — блок для перемычек и создания армированных поясов;

- Перегородка — изделия уменьшенной толщины.

Газосиликат с пазогребневой системой дороже обычных стеновых блоков. Эффективность замка невелика, поэтому от таких изделий можно отказаться при ограниченном бюджете.

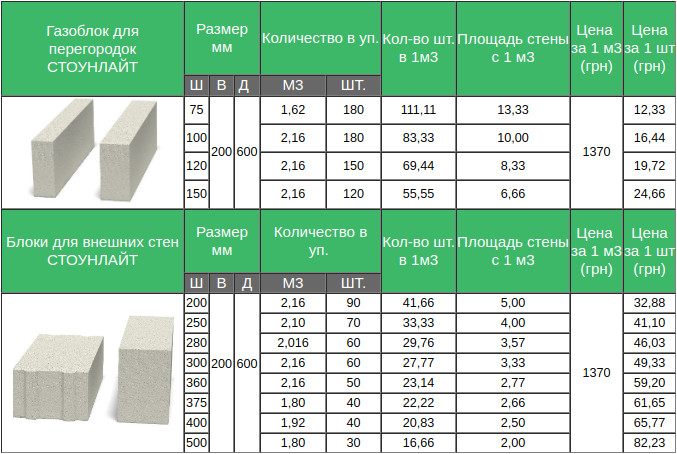

Размеры и масса

Параметры строительных материалов регламентируются ГОСТом, продукция выпускается нескольких типоразмеров. Их максимальные размеры: 625х500х500 мм … Производители предлагают блоки для стен:

- длина — 600, 625 мм;

- ширина — 200-500 мм с шагом 50 мм;

- высота — 200, 250, 300 мм.

Блоки перегородочные со стандартной высотой и длиной имеют половинный показатель ширины — 100-150 мм. П-образные изделия короче стеновых, их длина составляет 500 мм.

Масса газосиликата зависит от размера и марки плотности, минимальная 5 кг, максимальная 40 кг. По стандартам ГОСТ изделия могут иметь отклонения в размерах: длина до 3 мм, ширина – 2 мм, высота – 1 мм. Точная геометрия позволяет укладывать блоки на тонкий слой клея.

Состав и технология производства строительных материалов

Газосиликатный блок состоит из минерального сырья и воды. Основные компоненты смеси :

- известь негашеная;

- песок кварцевый;

- Портландцемент;

- гипс;

- алюминиевая пудра;

- зола или шлак с высоким содержанием силикатов кальция и магния;

- вода.

На подготовительном этапе песок просеивают и измельчают до фракционного состояния, близкого к размерам порошкообразных составляющих. Известь также проходит процедуру дробления. Алюминиевый порошок, являющийся источником газовыделения, смачивают водой до получения суспензии. В зависимости от пропорционального соотношения ингредиентов получаются блоки разной плотности.

Известь также проходит процедуру дробления. Алюминиевый порошок, являющийся источником газовыделения, смачивают водой до получения суспензии. В зависимости от пропорционального соотношения ингредиентов получаются блоки разной плотности.

Технология изготовления:

- Компоненты (песок, известь, портландцемент, гипс, вода) п смешанные 2-5 минут до однородности.

- В смеситель вводят суспензию алюминиевой пудры для запуска процесса газации. Температура газобетонного раствора 40-45°С.

- Следующий этап — формовка … Смесь заливают в формы, обработанные смазкой. В них раствор набухает, достигая расчетного объема. Газообразование происходит в результате реакции алюминия и водного раствора извести. Выделяется большое количество водорода, обеспечивающего пористую структуру материала. После набухания продукт оставляют на 3-4 часа для созревания.

- Монолитный газосиликат подается на участок разделки .

.. Работа ведется с помощью специальных струн, разрезающих массив по горизонтали и вертикали. При необходимости на концах изделий формируется замок паз-гребень. От аккуратности работы зависит точность геометрической формы и размеров блоков.

.. Работа ведется с помощью специальных струн, разрезающих массив по горизонтали и вертикали. При необходимости на концах изделий формируется замок паз-гребень. От аккуратности работы зависит точность геометрической формы и размеров блоков. - Нарезанный массив помещают в автоклавы , где происходит обработка паром при температуре 180-200°С при давлении 12 атмосфер. Продолжительность процедуры 12-14 часов.

- После термовлажностной обработки продукция отгружается на деревянные поддоны … В качестве упаковки используется термоусадочная пленка для защиты от повреждений при транспортировке и воздействия влаги.

Продукция хранится штабелями на ровной площадке с обязательным использованием поддонов. В случае самостоятельного изготовления газосиликатных блоков автоклавирование часто заменяют набором прочности в естественных условиях в течение 15-30 дней. Полученные изделия имеют меньшую стоимость, но их прочность не соответствует ГОСТу.

Критерии выбора

При покупке необходимо обратить внимание на точность форм, наличие сколовПеред покупкой строительного материала необходимо определиться с его назначением … Изделия малой плотности ( d300-500) для утепления стен, строительства малоэтажных домов, хозяйственных построек и гаражей. Блоки высокой плотности можно использовать для строительства высотных зданий. Толщина изделий напрямую влияет на уровень теплозащиты. Несущие стены следует строить из газосиликата 375-400 мм, самонесущие — от 300 мм, а для перегородок достаточно 100-150 мм.

Газосиликатные блоки заводского изготовления отличаются высоким качеством. В основном предлагается продукция 1 марки с минимальными отклонениями по геометрии и количеству сколов не более 5%. В изделиях 2 разновидности допускается бой 10%, но они обойдутся дешевле и могут быть использованы для стен с последующей облицовкой. Блоки должны иметь маркировку , включающую информацию:

В изделиях 2 разновидности допускается бой 10%, но они обойдутся дешевле и могут быть использованы для стен с последующей облицовкой. Блоки должны иметь маркировку , включающую информацию:

- марка;

- плотность;

- прочность на сжатие;

- размеры;

- морозостойкость.

Валера

Голос строительного гуру

Задать вопрос

Качественный материал определяется его внешним видом: он должен быть однородного белого цвета, поверхность гладкая и ровная. Существенной разницы в качестве продукции ведущих марок, производящих газосиликат, нет. Стоимость блоков различается из-за транспортных расходов, степени осведомленности компании.

Стоимость блоков газосиликатных

Газобетон можно делать любым из них, а 9Газосиликат 0029 требует обязательной обработки паром под давлением в автоклаве . По теплоизоляционным характеристикам, устойчивости к сжатию и промерзанию силикатный бетон превосходит аналог на цементно-песчаной основе. Также к его преимуществам можно отнести четкую геометрию блоков; при укладке получаются тонкие швы, минимизирующие потери тепла.

Газобетон можно делать любым из них, а 9Газосиликат 0029 требует обязательной обработки паром под давлением в автоклаве . По теплоизоляционным характеристикам, устойчивости к сжатию и промерзанию силикатный бетон превосходит аналог на цементно-песчаной основе. Также к его преимуществам можно отнести четкую геометрию блоков; при укладке получаются тонкие швы, минимизирующие потери тепла.

.. При транспортировке и укладке учитывать недостаточную механическую прочность материала. Также есть сложности с креплением крепежа на стены … Ячеистая структура бетона не позволяет использовать обычные дюбеля. При необходимости размещения подвесной мебели, фасадной отделки и других предметов рекомендуется использовать специальные дюбели с рифленой (рифленой) поверхностью, равномерно распределяющей нагрузку.

.. При транспортировке и укладке учитывать недостаточную механическую прочность материала. Также есть сложности с креплением крепежа на стены … Ячеистая структура бетона не позволяет использовать обычные дюбеля. При необходимости размещения подвесной мебели, фасадной отделки и других предметов рекомендуется использовать специальные дюбели с рифленой (рифленой) поверхностью, равномерно распределяющей нагрузку. При отрицательных температурах он превращается в лед и разбивает газосиликат.

При отрицательных температурах он превращается в лед и разбивает газосиликат.

.. Работа ведется с помощью специальных струн, разрезающих массив по горизонтали и вертикали. При необходимости на концах изделий формируется замок паз-гребень. От аккуратности работы зависит точность геометрической формы и размеров блоков.

.. Работа ведется с помощью специальных струн, разрезающих массив по горизонтали и вертикали. При необходимости на концах изделий формируется замок паз-гребень. От аккуратности работы зависит точность геометрической формы и размеров блоков.

..]

бетон заполненный wi t h газосиликатные блоки ; т он фундамент […]

..]

бетон заполненный wi t h газосиликатные блоки ; т он фундамент […] ..]

..] ..]

..] ..]

l’isolation thermique du co llect eur de gaz de com busti […]

..]

l’isolation thermique du co llect eur de gaz de com busti […]

..]

..] ..]

..] ..]

штукатурка, кал ci u m силикат o r f ibre-армирующий цемент.

..]

штукатурка, кал ci u m силикат o r f ibre-армирующий цемент. ..]

..] ..]

..] ..]

..] com

com

org

org

com

com com

com

..]

..] ..]

fai bl e ten eur en силикат, au x 5 0% d’ 90ea.

..]

fai bl e ten eur en силикат, au x 5 0% d’ 90ea. ..]

..] ..]

..] ..]

essen ti elle ment d e силикаты e t de p arti 0cu les […]

..]

essen ti elle ment d e силикаты e t de p arti 0cu les […]

..]

..] ..]

..] ..]

..]