Газосиликатные блоки из чего сделаны: Как делают газосиликатные блоки

Газосиликатные блоки — ДСК ГРАС

Содержание:

- Что такое газосиликатные блоки?

- В чем преимущества газосиликатных блоков?

- Особенности применения блоков из газосиликата ГРАС

- Производство газосиликатных блоков

Что такое газосиликатные блоки?

Расширением списка полезных свойств бетона ученые озаботились еще в двадцатых годах прошлого века. Но технология производства газосиликатных блоков начала активно использоваться позже — когда столетие перешагнуло за половину. С тех пор новый материал для строительства набирает популярность и используется все большим и большим числом застройщиков.

Блоки состоят из:

- Цемента.

- Кварцевого песка.

- Извести.

- Алюминиевой пудры (именно этот ингредиент вызывает появление пор с воздухом в рабочей смеси).

Газосиликатные блоки принадлежат к категории так называемых ячеистых бетонов. Технология производства таких блоков достаточно трудоемка и высокотехнологична: для того, чтобы получить газосиликат, требуется множество ингредиентов.

Взаимосвязь этих ингредиентов проходит под воздействием высоких температур и большого давления в специальных автоклавах. Именно поэтому газосиликатные блоки называют еще автоклавным бетоном, а процесс их производства — автоклавированием. В процессе термического воздействия в готовом материале возникают емкости с воздухом — поры, которые ощутимо влияют на преимущества нового стройматериала.

В чем преимущества газосиликатных блоков?

Экологичность.

Компания Грас добросовестно подходит к выбору материала для создания своего продукта. Все используемые компоненты – сырьевые, экологически чистые природные материалы, не имеющие вредных примесей. Газосиликатные блоки Грас экологически безопасны для людей и окружающей среды на протяжении всего срока эксплуатации.

Прочность

Структура газосиликатного блока имеет внутри сеть равномерно размещенных воздушных пор. Точно выверенная плотность этих пор обеспечивает прочность и надежность возводимой конструкции. Для соединения силикатных блоков между собой используется особый клей, который так же производит компания Грас.

Точно выверенная плотность этих пор обеспечивает прочность и надежность возводимой конструкции. Для соединения силикатных блоков между собой используется особый клей, который так же производит компания Грас.

Практичная геометрия.

Изготовление блоков — высокоточный научно-выверенный процесс. Каждый газосиликатный блок идентичен друг другу, что обеспечивает беспроблемную кладку. Выверенные размер и форма каждого блока облегчает проектирование и возведение любого здания с минимальными временными затратами.

Легкость обработки.

Газосиликатный материал неприхотлив в обработке практически любыми подручными инструментами: пилами, фрезами, сверлами и т.д. Готовому блоку можно придать любую необходимую форму, что позволяет создавать строения разнообразной архитектуры.

Огнеупорность.

Благодаря своему неорганическому составу, газосиликатные блоки являются негорючим материалом. В строениях, где газосиликатные блоки являются несущим материалом, или даже используются в качестве обшивки, пожаробезопасность увеличивается в разы.

Термоустойчивость.

Блоки обладают пористой структурой, что обеспечивает высокую теплоизоляцию, благодаря заключенному в ячейках воздуху. Высокие температуры так же не воздействуют на состав и прочность газосиликатного блока.

Экономичность.

Газосиликатные блоки в разы легче других строительных материалов, таких как кирпич, шлакоблок и т.д. При том, что легкость этого материала никак не сказывается на его прочности и надежности, застройщик экономит на транспортировке и самом строительстве, так как время кладки сокращается в 2-2,5 раза.

Активно использовать газосиликат в строительстве профессионалов подталкивает длинный список преимуществ такого материала. Известно, что газосиликатные блоки сочетают в себе характеристики камня и дерева. От дерева они получают легкость в обработке — газосиликатный блок легко разрезать на части, просверлить, отшлифовать.

Вторым преимуществом этого материала, без сомнения, является его легкость, достигаемая за счет уже упомянутых выше воздушных пор. Газосиликатные блоки отличаются небольшой массой, а значит, перевозить и переносить их можно без особого труда, экономя не только на технике для обработки, но и на транспортных расходах.

Газосиликатные блоки отличаются небольшой массой, а значит, перевозить и переносить их можно без особого труда, экономя не только на технике для обработки, но и на транспортных расходах.

Среди более важных преимуществ газосиликата можно выделить тот факт, что минеральная основа таких блоков не подвержена горению — тоесть, постройки из такого материала отличает значительный уровень огнеупорности, а это значит, что опасность возгорания в домах из газосиликата, сокращается в разы.

Пористая структура газосиликата также обеспечивает высокий уровень тепло- и шумоустойчивости, что делает этот материал незаменимым в жилищном строительстве. Благодаря заключенному в ячейках газосиликата воздуху такие блоки меньше проводят тепло, а это значит, что в домах, построенных из газосиликата, всегда будет поддерживаться оптимальная температура. Более того — газосиликатные блоки низкой прочности специально разработаны для того, чтобы использовать их в качестве термоизоляционного слоя!

Более того — газосиликатные блоки низкой прочности специально разработаны для того, чтобы использовать их в качестве термоизоляционного слоя!

Особенности применения блоков из газосиликата ГРАС

Бетон хорош в строительстве и активно применяется по сей день, но кто сказал, что нельзя сделать лучше? Сейчас на рынке существует множество предложений, расширяющих существующие преимущества стандартного бетона и добавляющих к нему новые. Газосиликатные блоки, производством которых мы занимаемся — одно из них.

Производство газосиликатных блоков

Производство газосиликатных блоков по автоклавной технологии – это сложный технологичный процесс с применением специальных печей, в которых рабочая смесь поддается обработке высоким давлением и температурой. Такие печи и называют автоклавами – в них проходят процессы вспенивания раствора, под воздействием температуры около 200 градусов.

Производственный процесс заканчивается тем, что большие блоки на выходе из печей делят на малые, стандартные.

Газосиликатные блоки применяются не только в строительстве несущих стен. Также они актуальны в строительстве перемычек, перегородок и т.д. Плотность таких блоков может достигать 700 кг/м³.

Газоблоки с малой плотностью рекомендуют, когда требуется звукоизоляция и утепление наружных стен.

Производство газосиликатных блоков обязательно включает в себя процесс автоклавирования, что придает материалу прочность.

Ну и, конечно же, нельзя упускать из виду главное достоинство газосиликата — его значительный запас прочности, который достигается за счет компонентов, подобранных в строгой пропорции, соблюдения всех правил обработки и автоклавирования, а также структуры внутренних пор стройматериала. Группа компаний «ГРАС» производит газосиликатные блоки любых размеров и предназначений — как стеновые, так и перегородочные.

Обязательная сертификация продукции, тщательная проверка на соответствие необходимым нормам в лабораторных условиях и идеальная геометрия блоков, значительно облегчающая строительство — вот те правила, которым мы неукоснительно следуем в производстве газосиликата.

Заказать стройматериалы в любом нужном количестве и по доступной цене можно как по телефону, так и на нашем сайте — заполнив специальную форму.

Отправить заявку

характеристики, особенности изготовления, свойства, марки

Дата: 20 декабря 2018

Просмотров: 2890

Содержание

- Принцип изготовления

- Свойства

- Марки газоблоков

- Точность размеров

- Выбор газосиликата

- Заключение

В современных строительных технологиях большое значение придается выбору материала для возведения того или иного типа зданий. Одним из наиболее популярных строительных материалов сегодня считают газосиликатные блоки, которые отличаются рядом преимуществ и используются достаточно часто.

Их широкое применение обусловлено оптимальным балансом цены и качества – по большому счету никакой другой строительный материал не выдерживает эту пропорцию столь же выгодно.

Если разобраться, то вряд ли газобетон относится к современным стройматериалам – его разработали еще в конце 19 века. В начале прошлого столетия группа ученых даже запатентовала открытие нового чудо-материала, однако его свойства были далеки от тех, которыми отличается сегодняшний газосиликат.

В современном виде газосиликатный материал получили в конце 20 века – это бетон с ячеистой структурой, твердение которого происходит в автоклаве. Этот метод нашли еще в 30-х годах, и с тех пор он особых изменений не претерпел. Совершенствование характеристик происходило за счет внесения уточнений в технологию его получения.

Газобетон является одной из основ для производства газосиликатных блоков

Принцип изготовления

В качестве исходных ингредиентов для получения газобетона используются следующие вещества:

- песок;

- цемент;

- известь;

- гипс;

- вода.

Чтобы получить ячеистую структуру, в состав добавляют порцию алюминиевого порошка, который служит для образования пузырьков. После смешивания массу выдерживают нужное время, дожидаясь вспучивания, после чего разрезают на части и ставят в автоклав. Там масса отвердевает в паровой среде – эта технология является энергосберегающей и высокоэкологичной. При изготовлении газобетона не происходит выделения вредных веществ, которые могут нанести ощутимый вред окружающей среде или здоровью человека.

Свойства

Характеристики, которыми отличаются газосиликатные блоки, позволяют рассматривать их как стройматериал, который хорошо подходит для возведения зданий. Эксперты утверждают, что газобетон соединил в себе наилучшие качества камня и древесины – стены из него прочны и хорошо защищают от холода.

Пористая структура блоков гарантирует высокие показатели пожаробезопасности

Ячеистая структура объясняет маленький коэффициент теплопроводности – он гораздо ниже, чем у кирпича. Поэтому здания из газосиликатного материала не столь требовательны в плане утепления – в некоторых климатических поясах оно вообще не требуется.

Поэтому здания из газосиликатного материала не столь требовательны в плане утепления – в некоторых климатических поясах оно вообще не требуется.

Ниже мы приводим основные свойства газосиликата, благодаря которым он стал столь востребованным в строительной сфере:

- маленькая масса при внушительных размерах – это свойство позволяет ощутимо снизить расходы на монтаж. Кроме того, для погрузки, перевозки и возведения стен не требуется кран – достаточно обыкновенной лебедки. Скорость строительства по этой причине также гораздо выше, чем при работе с кирпичом;

- хорошая обрабатываемость – газосиликатный блок можно без проблем пилить, сверлить, фрезеровать, используя при этом обычный инструмент;

- высокая экологичность – специалисты говорят, что этот показатель у газобетона сравним с деревом. Материал не выделяет никаких вредных веществ и не загрязняет окружающую среду, при этом, в отличие от дерева, он не гниет и не подвержен старению;

- технологичность – газосиликатные блоки сделаны таким образом, чтобы с ними было удобно работать.

Кроме маленькой массы, они отличаются удобной формой и технологическими выемками, захватами, пазами и т.п. Благодаря этому скорость работы с ними возрастает в 4 раза по сравнению с возведением зданий из кирпича;

Кроме маленькой массы, они отличаются удобной формой и технологическими выемками, захватами, пазами и т.п. Благодаря этому скорость работы с ними возрастает в 4 раза по сравнению с возведением зданий из кирпича; - низкая теплопроводность газосиликатных блоков – она обусловлена тем, что газобетон на 80 процентов состоит из воздуха. В зданиях, которые построены из этого материала, снижаются расходы на отопление, к тому же можно на одну треть слабее их утеплять;

В доме из газосиликата в любое время года будет поддерживаться устойчивый микроклимат

- морозостойкость – в структуре есть специальные пустоты, куда вытесняется влага при замерзании. Если выдержаны все технические требования к изготовлению, морозостойкость газобетона превышает две сотни циклов;

- звукоизоляция – очень немаловажный параметр, поскольку сегодня уровень шума на улицах достаточно высок, а дома хочется отдохнуть в тишине. По причине пористой структуры газосиликат хорошо задерживает звук, выгодно отличаясь в этом плане от кирпича;

- пожаробезопасность – минеральные вещества, которые используются для изготовления газосиликата, не поддерживают горения.

Газосиликатные блоки способны выдерживать воздействие огня на протяжении 3-7 часов, поэтому его используют для возведения дымоходов, шахт лифтов, огнестойких стен и т.п;

Газосиликатные блоки способны выдерживать воздействие огня на протяжении 3-7 часов, поэтому его используют для возведения дымоходов, шахт лифтов, огнестойких стен и т.п; - высокая прочность – газосиликат выдерживает очень высокие сжимающие нагрузки, поэтому подходит для постройки зданий с несущими стенами высотой до трех этажей или каркасно-монолитных зданий без всяких ограничений;

- негигроскопичность – газобетон не впитывает воду, которая попав на него быстро высыхает, не оставляя никаких следов после себя. Это объясняется тем, что пористая структура не задерживает в себе влагу.

Основным недостатком газосиликата является недостаточная прочность на изгиб, однако специфика его использования такова, что практически исключает возможность изгибающих нагрузок, поэтому этот недостаток не играет большой роли.

Чем меньше в теле искусственного камня воздуха, тем выше его прочность и плотность

Марки газоблоков

Плотность газосиликатных блоков является основным критерием, который рассматривается при маркировке.

В зависимости от ее величины стройматериал обладает разными наборами характеристик, что обуславливает сферу его применения.

Ниже мы рассмотрим различные марки газосиликата и то, как их используют в строительстве:

- D300 – наиболее подходящий стройматериал для возведения монолитных зданий. Плотность газосиликатных блоков этой марки составляет 300 кг/м3 – она хорошо подходит для постройки стен малоэтажных домов в один слой или для двуслойных монолитных домов с высокой степенью теплоизоляции;

- D400 – его используют для постройки двухэтажных зданий и коттеджей, а также для теплоизоляции наружных несущих стен высотных зданий;

- D500 – это разновидность с наилучшей комбинацией утепляющих и конструкционных характеристик. По плотности она идентична бревну или деревянному брусу и применяется для возведения перегородок и внутренних стен зданий, проемов окон и дверей, а также оболочки армированных перемычек, стропил и ребер жесткости;

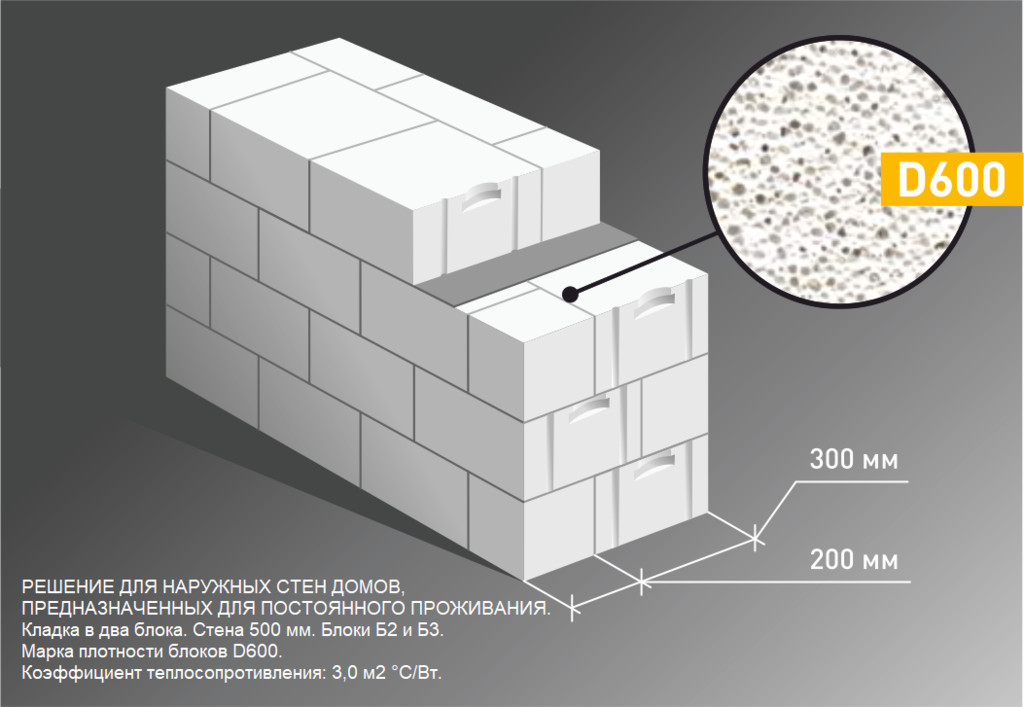

- D 600 – это газосиликатный блок с самой высокой плотностью, которая составляет 600 кг/м3, он используется там, где необходимо ставить прочные стены, подверженные высоким нагрузкам.

Ниже приводится таблица, иллюстрирующая другие параметры, которыми отличаются газосиликатные блоки разных марок.

В зависимости от плотности все газосиликатные блоки принято делить на конструкционные, конструкционно-теплоизоляционные и теплоизоляционные

Точность размеров

Газосиликаты могут иметь некоторые отклонения в своих габаритах. В зависимости от их величины различают три категории точности этого материала:

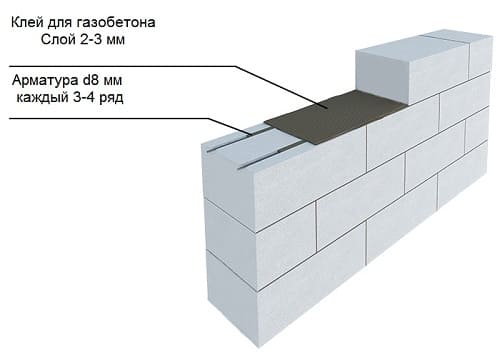

- Первая категория – она предназначена, чтобы класть блок насухо или на клей. В ней разрешается погрешность размеров по высоте, длине и толщине до полутора миллиметра, прямоугольности и углов – до двух миллиметров, ребер – до пяти миллиметров.

- Вторая категория применяется, чтобы класть газосиликатные блоки на клей. В ней погрешность по основным габаритам допускается до двух миллиметров, прямоугольность – до 3 миллиметров, углы – до 2 миллиметров и ребра – до 5 миллиметров.

- Третья категория газоблоков кладется на раствор, в ней погрешность по основным габаритам не более 3 миллиметров, по прямоугольности – менее 3 мм, углы – до 4 миллиметров, ребра – до 10 миллиметров.

Выбор газосиликата

При покупке газосиликатных блоков обычно оценивают три критерия, которые влияют на решение:

- функциональные характеристики – плотность, морозостойкость, коэффициент теплопроводности и т.п.;

- размеры одного блока;

- объем одного блока;

- стоимость.

Все это в комплексе позволяет сделать выводы, насколько тот или иной вариант способен справляться с поставленными перед ним задачами, и оценить общую стоимость материала, который будет использован для постройки здания.

Заключение

Газосиликатные блоки являются одним из наиболее популярных и востребованных материалов, которые используются в малоэтажном строительстве. Они позволяют быстро и с минимальными затратами возводить здания с хорошей тепловой и звуковой изоляцией.

При выборе стройматериала следует помнить о том, что различные марки газобетона отличаются между собой в плане цены и характеристик. Грамотный осознанный подход подразумевает правильную постановку задачи и оценку критериев, которые могут решить эту задачу при минимальных экономических затратах.

Грамотный осознанный подход подразумевает правильную постановку задачи и оценку критериев, которые могут решить эту задачу при минимальных экономических затратах.

Филонцев Виктор Николаевич

На сайте: Автор и редактор статей на сайте pobetony.ru

Образование и опыт работы: Высшее техническое образование. Опыт работы на различных производствах и стройках — 12 лет, из них 8 лет — за рубежом.

Другие умения и навыки: Имеет 4-ю группу допуска по электробезопасности. Выполнение расчетов с использованием больших массивов данных.

Текущая занятость: Последние 4 года выступает в роли независимого консультанта в ряде строительных компаний.

Силикатные блоки — Bilder und stockfotos

23Bilder

- Bilder

- Fotos

- Grafiken

- Vektoren

- Videos

Durchstöbern Sie 23

Silact BlocksDurchstöbern Sie 23

. Oder starten Sie eine neuesuche, um noch mehr Stock-Photografie und Bilder zu entdecken. der man-bauunternehmer hält auf einer baustelle einen porenbetonblock. — силикатные блоки stock-fotos und bilder

Oder starten Sie eine neuesuche, um noch mehr Stock-Photografie und Bilder zu entdecken. der man-bauunternehmer hält auf einer baustelle einen porenbetonblock. — силикатные блоки stock-fotos und bilderEin weißer hohler Silikatziegel, eingebette in eine Wand aus…

verpacken grauer neuer zementziegelplatten — силикатные блоки stock-fotos und bilderVerpacken grauer neuer Zementziegelplatten

graue textur aus ziegelziegelwand — силикатные блоки фото и изображенияGraue Textur aus Ziegelwand aus alten Silikatziegeln.

zerbrochene betonblöcke und ziegel auf baumästen hintergrund. баушютт. площадь для текста. — силикатные блоки фото и сборка — силикатные блоки stock-fotos und bilder

— силикатные блоки stock-fotos und bilderDer MAN-Bauunternehmer hält auf einer Baustelle einen…

der Man-Bauunternehmer hält auf einer baustelle einen porenbetonblock. — силикатные блоки фото и изображенияDer MAN-Bauunternehmer hält auf einer Baustelle einen…

der man-bauunternehmer hält auf einer baustelle einen porenbetonblock. -Силикатные блоки Stock-fotos und bilderder man-bauunternehmer hält auf einer baustelle einen …

Der Verkäufer Verkäufer verifiziert auf einem Tablet eine…

der man-bauunternehmer hält auf einer baustelle einen porenbetonblock. — силикатные блоки stock-fotos und bilderDer MAN-Bauunternehmer hält auf einer Baustelle einen…

der Man-Bauunternehmer hält auf einer baustelle einen porenbetonblock. — силикатные блоки stock-fotos und bilder Der MAN-Bauunternehmer hält auf einer Baustelle einen.

Der MAN-Bauunternehmer hält auf einer Baustelle einen…

verpacken grauer neuer zementziegelplatten — силикатные блоки stock-fotos und bilder — силикатные блоки stock-fotos und bilderDer MAN-Bauunternehmer hält auf einer Baustelle einen…

der Man-Bauunternehmer hält auf einer baustelle einen porenbetonblock. — силикатные блоки фото и изображенияDer MAN-Bauunternehmer hält auf einer Baustelle einen…

der verkäufer verkäufer verifiziert auf einem table eine autoklavierte porenbetonblock-aac-palette in einem bauladengeschäft. — силикатные блоки stock-fotos und bilderVerpacken grauer neuer Zementziegelplatten

der man-bauunternehmer eufr. — силикатные блоки фото и изображения Der MAN-Bauunternehmer hält auf einer Baustelle einen. ..

..

Zerbrochene Betonblöcke und Ziegel auf weißem Wandhintergrund….

verpacken grauer neuer zementziegelplatten — силикатные блоки stock-fotos und bilderVerpacken grauer neuer Zementziegelplatten

Verpacken grauer neuer Zementziegelplatten

verpacken grauer neuer zementziegelplatten — силикатные блоки stock-fotos und bilderVerpacken grauer neuer Zementziegelplatten

von 1характеристики газосиликатного блока

На рынке строительных материалов силикатный кирпич появился относительно недавно, но уже успел завоевать огромную популярность среди наших соотечественников. Его технические характеристики позволяют возводить здания и сооружения, отвечающие всем современным критериям качества.

Что это такое?

Если говорить максимально просто, то газосиликатный кирпич является одной из разновидностей ячеистого бетона. На выходе материал достаточно пористый, но при этом его прочностные характеристики полностью соответствуют параметрам бетона. Основное отличие в весе. Газосиликатные блоки менее тяжелые – снижение параметров достигается за счет пустот внутри пор.

В 18 веке строители часто добавляли в бетон кровь быка или свиньи и получали прообраз современного газобетона: при смешивании компонентов белок крови вступал в химическую реакцию с другими веществами, и в результате появлялась пена, которая, при затвердевании превращается в прочный строительный материал.

Один из самых известных инженеров Советского Союза М. Н. Брюшков еще в 30-х годах прошлого века отмечал, что при добавлении в цемент выжатых растений, называемых «мыльным корнем», произрастающих в республиках Средней Азии, смесь сразу начинает сильно пениться и увеличиваться в размерах. При замораживании пористость сохранялась, а прочность значительно возрастала. Однако наиболее значительную роль в создании газосиликата сыграл шведский технолог Альберт Эриксон. Он создал уникальную технологию производства материала путем добавления в цемент газообразующих химических компонентов.

Сегодня газосиликатный кирпич производят из цемента с добавлением песка и гашеной извести. Затем смесь пропускают через автоклавы и подвергают вспениванию с добавлением специальной магниевой пыли и алюминиевой пудры.

Готовое вещество разливают в формы, подвергают сушке и твердению, что достигается двумя основными способами:

- в естественных условиях;

- в автоклаве под воздействием высокой температуры и сильного давления.

Более качественные блоки получают путем сушки в автоклаве. В этом случае они становятся более прочными и устойчивыми к внешним неблагоприятным условиям.

Таким образом, видно, что газосиликатный блок представляет собой достаточно несложную композицию из недорогих и повсеместно продаваемых компонентов, поэтому материал весьма выгоден в домостроении.

Характеристики и состав

В состав газосиликатного материала входят следующие компоненты.

- Портландцемент высшего качества, который производится в соответствии с действующими ГОСТами. В его состав входит силикат кальция (его доля составляет не менее 50%), а также трехкальциевый алюминий (6%).

- Песок нормативный. Для этой марки характерно минимальное количество ила и различных глинистых включений, содержание которых должно быть не более 2%. Также включает кварц, около 7-8%.

- Вода техническая.

- Известь кальциевая, которую называют «котловой», для создания пористых бетонов требуется состав не ниже 3-й категории сорта. Скорость угасания такого компонента составляет 10-15 минут, при этом процент выгорания не превышает 2%. Котел также содержит оксиды кальция и магния, общая доля которых достигает 65-75% и более.

- Алюминиевая пудра — добавляется для повышенного газообразования, используются материалы типа ПАП-1 и ПАП-2.

- Sulfonic C является компонентом, относящимся к поверхностно-активным веществам.

Состав и характеристики технологии определяют свойства материала, среди которых отмечают как положительные, так и отрицательные.

К преимуществам газосиликатного кирпича относятся следующие характеристики.

- Низкая теплопроводность. При производстве материала исходная смесь за счет содержания алюминиевой пудры насыщается большим количеством пузырьков, при застывании которых они превращаются в поры, что существенно влияет на теплопроводность. То есть чем больше пор, тем лучше материал сохраняет тепло.

Поясним на простых примерах. Если вы живете в северных регионах с суровыми зимами, то достаточно стены толщиной 50 см, чтобы сохранить тепло внутри жилого помещения. Можно и больше, но, как правило, хватает и полуметрового барьера. В местах с более теплым климатом толщина может быть 35-40 см, в этом случае даже прохладными ночами в помещениях будет поддерживаться благоприятный микроклимат и уютная атмосфера.

- Не менее важным свойством газобетона является хорошая паропроницаемость.

Если уровень влажности в помещении выше, чем снаружи дома, то стены начинают поглощать лишнюю влагу из воздуха и выводить ее наружу. Если же ситуация обратная, то все происходит с точностью до наоборот: газосиликатный кирпич впитывает влагу извне и отдает ее в помещение, особенно это актуально при включении отопления, когда воздух в отапливаемом помещении становится слишком сухим.

Если уровень влажности в помещении выше, чем снаружи дома, то стены начинают поглощать лишнюю влагу из воздуха и выводить ее наружу. Если же ситуация обратная, то все происходит с точностью до наоборот: газосиликатный кирпич впитывает влагу извне и отдает ее в помещение, особенно это актуально при включении отопления, когда воздух в отапливаемом помещении становится слишком сухим. - Для жилых зданий решающее значение имеет огнестойкость материала. Стены из газосиликата выдерживают контакт с пламенем около 3 часов, как правило, этого времени достаточно, чтобы потушить огонь, поэтому в случае возгорания шансы спасти дом достаточно велики.

- К несомненным достоинствам материала также относится малый вес кирпича. Его легко транспортировать, поднимать на высоту, к тому же конструкция не создает большой нагрузки на фундамент, а это значительно увеличивает срок службы дома.

- Газосиликатные блоки выпускаются из натуральных компонентов, поэтому материал экологически чистый. Его вполне возможно использовать при строительстве детских садов и учебных заведений, поликлиник, жилых кварталов и других зданий, где принципиальное значение имеет отсутствие ядовитых выделений.

- Ну и приятным дополнением станет отличная звукоизоляция, которая возможна благодаря той же пористости газосиликата.

Чтобы составить наиболее полное представление о свойствах и характеристиках материала, полезно упомянуть о его недостатках.

- Материал имеет довольно низкую устойчивость к низким температурам. Без дополнительной обработки поверхности состав выдерживает не более 5 циклов замораживания-оттаивания, после чего начинает довольно быстро терять свою прочность.

- Газосиликат усложняет ремонтные работы, например, в такой материал невозможно вкрутить дюбель, он сразу начинает выпадать, и соответственно даже повесить полку в доме с газосиликатными стенами становится непростой задачей.

- Кроме того, газосиликат не сцепляется с песчано-цементной штукатуркой, поэтому отделать стену таким материалом невозможно, он отвалится через очень короткое время.

- Поры достаточно интенсивно впитывают влагу и удерживают ее внутри себя. Это приводит к постепенному разрушению материала изнутри, а также создает благоприятную среду для размножения грибков, плесени и других вредоносных бактерий.

Однако при правильной обработке материала многие недостатки можно нивелировать, поэтому газосиликат не теряет своей популярности у россиян. А низкая цена по-прежнему становится решающим фактором при выборе стройматериалов в наше непростое время.

Масса и габариты

Одним из основных преимуществ газобетонных строительных материалов является их размер, который значительно больше, чем у всех других видов кирпича. За счет таких габаритов возведение зданий происходит гораздо быстрее. По некоторым оценкам, опережение может быть до 4-х раз, при этом количество стыков и соединений минимально, а это, в свою очередь, значительно снижает все трудозатраты на строительство и расход скрепляющего раствора.

Стандартный размер газосиликатного кирпича 600х200х300 мм. Также строители выделяют стеновой полублок с параметрами 600х100х300 мм.

У разных производителей можно найти изделия с разными параметрами:

- 500х200х300 мм;

- 600х250х250 мм;

- 600x250x75 мм и т. д.

В строительных магазинах почти всегда можно найти изделия именно того размера, который вам нужен.

Что касается веса, то здесь соотношение очевидное: чем больше кирпич, тем больше его масса. Так, стандартный блок весит 21-29 кг, отличия можно определить по плотности конкретного пеноблока. Вес – одно из основных преимуществ материала. Так, вес 1 м3 газосиликата составляет около 580 кг, а 1 м3 обычного красного кирпича — 2048 кг. Разница очевидна.

Области применения

В зависимости от технических параметров газосиликатного кирпича, во многом определил и сферу его использования.

- Блоки плотностью до 300 кг/м3 чаще всего используются для утепления в деревянных домах в качестве верхнего слоя.

- Блоки плотностью до 400 кг/м3 предназначены для устройства несущих стен и перегородок в одноэтажном строительстве. Это могут быть как дома, так и хозяйственные постройки.

- Газоблоки плотностью 500 кг/м3 будут оптимальны для зданий и сооружений в 3 этажа.

- Для многоэтажного строительства берутся блоки с показателем 700 кг/м3, при этом требуется тщательное армирование всей конструкции.

Использование газосиликатных блоков позволяет снизить общий уровень затрат, при этом конструкции достаточно неприхотливы в уходе и эксплуатации. Однако важно, чтобы все технологии полностью соблюдались. Любые отклонения чреваты обрушением здания, поэтому отсутствие армирования или неправильное использование отделочных материалов может привести к большой трагедии.

С учетом того, что газобетон имеет достаточно доступную цену, а его монтаж требует минимум времени, построить дом можно даже своими руками, не привлекая труд дорогостоящих наемных специалистов. Поэтому материал часто используют для строительства дач, небольших домиков и бань. Поясним на примере: дом из блоков строится как минимум в 4 раза быстрее, чем дом из кирпича. Кроме того, при работе с кирпичами требуется присутствие помощников, которые будут замешивать раствор и подносить кирпичи, которые, кстати, намного крупнее блоков (по размеру один блок равен 16 кирпичам).

Таким образом, напрашивается очевидный вывод – использование газосиликатных блоков выгодно и экономически оправдано, именно поэтому в последние годы многие застройщики сделали свой выбор в пользу этого материала. Однако профессионалы рекомендуют придерживаться некоторых рекомендаций при использовании газобетона.

- При покупке необходимо лично проверять все купленные блоки. Разные производители допускают отклонения от стандартов ГОСТ, поэтому на дешевом кирпиче часто встречаются сколы, трещины и неровности покрытия.

- При возведении 2-х и более этажей необходимо установить армирующие опорные колонны.

- Потолки и стены из газобетона нельзя оставлять открытыми, они требуют обязательной облицовки, иначе эксплуатационные качества материала с каждым годом значительно снижаются.

- Конструкции из газобетона категорически запрещается возводить на грунтах со слабой несущей способностью. При строительстве необходимо обустроить ленточный фундамент; оптимален для работ с использованием таких материалов. Имейте в виду, что газосиликат – достаточно хрупкий материал, поэтому при любом смещении грунта он начинает трескаться, поэтому при строительстве дома важно правильно рассчитать все параметры фундамента и выбрать наиболее стойкую марку конкретный.

- При формировании первого ряда кладки обязательно необходимо произвести качественную гидроизоляцию основания, чтобы полностью исключить попадание влаги в стены.

- Необходимый размер газосиликатных блоков следует рассчитать заранее, швы не должны совпадать, так как это может привести к значительному ослаблению кладки.

- Блоки низкой плотности могут разрушиться при высоком давлении, а это значит, что перед началом строительных работ важно рассчитать нагрузку на материал и составить подробный план-проект.

Кроме маленькой массы, они отличаются удобной формой и технологическими выемками, захватами, пазами и т.п. Благодаря этому скорость работы с ними возрастает в 4 раза по сравнению с возведением зданий из кирпича;

Кроме маленькой массы, они отличаются удобной формой и технологическими выемками, захватами, пазами и т.п. Благодаря этому скорость работы с ними возрастает в 4 раза по сравнению с возведением зданий из кирпича; Газосиликатные блоки способны выдерживать воздействие огня на протяжении 3-7 часов, поэтому его используют для возведения дымоходов, шахт лифтов, огнестойких стен и т.п;

Газосиликатные блоки способны выдерживать воздействие огня на протяжении 3-7 часов, поэтому его используют для возведения дымоходов, шахт лифтов, огнестойких стен и т.п; В зависимости от ее величины стройматериал обладает разными наборами характеристик, что обуславливает сферу его применения.

В зависимости от ее величины стройматериал обладает разными наборами характеристик, что обуславливает сферу его применения.

Если уровень влажности в помещении выше, чем снаружи дома, то стены начинают поглощать лишнюю влагу из воздуха и выводить ее наружу. Если же ситуация обратная, то все происходит с точностью до наоборот: газосиликатный кирпич впитывает влагу извне и отдает ее в помещение, особенно это актуально при включении отопления, когда воздух в отапливаемом помещении становится слишком сухим.

Если уровень влажности в помещении выше, чем снаружи дома, то стены начинают поглощать лишнюю влагу из воздуха и выводить ее наружу. Если же ситуация обратная, то все происходит с точностью до наоборот: газосиликатный кирпич впитывает влагу извне и отдает ее в помещение, особенно это актуально при включении отопления, когда воздух в отапливаемом помещении становится слишком сухим.