Газосиликат теплопроводность: Теплопроводность газосиликатных блоков

Теплопроводность газосиликатных блоков

Содержание

- Показатели теплопроводности газосиликатных блоков

- Теплопроводность блоков в зависимости от плотности

- Вывод

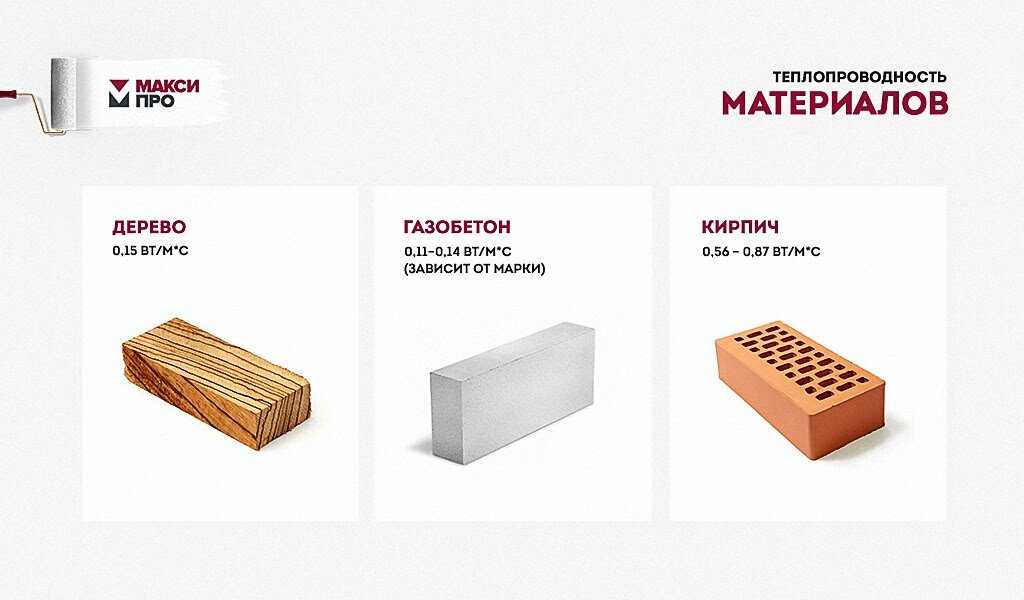

Рынок современных строительных материалов регулярно пополняется усовершенствованными новинками. При возведении малоэтажных домов растет спрос на газосиликатные блоки, которые имеют более низкий коэффициент теплопроводности по сравнению с бетоном, деревом или кирпичом. Теплопроводность газосиликатных блоков обусловлена пористой структурой, которая на 80-85% состоит из воздуха. Сырьем для производства газосиликата являются: вода, цемент, кварцевый песок, известь. В качестве добавки используется алюминиевая пудра. При взаимодействии всех компонентов происходит вспенивание массы в результате выделения водорода.

Показатели теплопроводности газосиликатных блоков

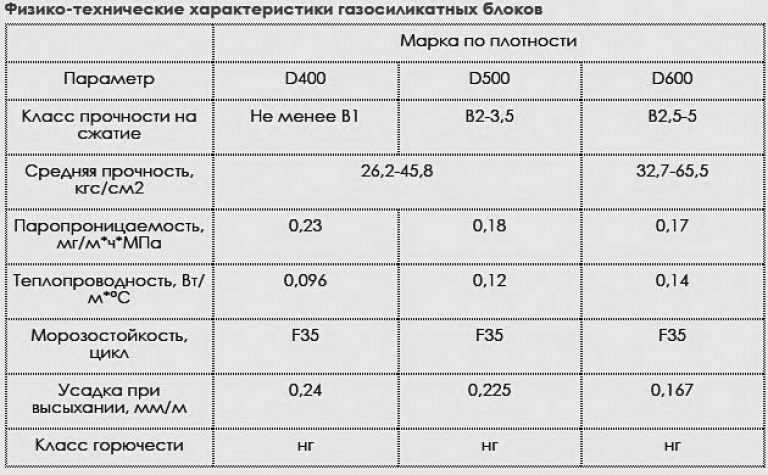

В зависимости от пропорций исходных ингредиентов можно получить продукт с различными эксплуатационными характеристиками. Коэффициент теплопроводности газосиликатного блока (?) зависит от его плотности и определяется по маркировке: D300, D400, D500, D600, D700.

Коэффициент теплопроводности газосиликатного блока (?) зависит от его плотности и определяется по маркировке: D300, D400, D500, D600, D700.

Каждая марка имеет оптимальные показатели в зависимости от назначения:

- Теплоизоляционный (D300, D400) — имеет минимальную прочность при максимальной пористости. Обладает самым низким показателем теплопроводности, используется только для теплоизоляции готовых стен.

- Конструкционно-теплоизоляционный (D500, D600) — имеет средние показатели плотности и прочности. Предназначен для межкомнатных перегородок и стеновых конструкций до 2-х этажей.

- Конструкционный (D700 и выше) — применяется для возведения несущих стен малоэтажных построек.

При выборе строительных блоков необходимо учесть эксплуатационную влажность, назначение, технологию изготовления материала.

Таблица теплопроводности газосиликатных блоков

| Характеристики влажности | D300 | D400 | D500 | D600 | D700 |

| Теплопроводность ? (Вт/(м?°C)) в сухом виде | 0,072 | 0,094 | 0,12 | 0,14 | 0,165 |

| Теплопроводность ? (Вт/(м?°C)) влажность 4% | 0,088 | 0,117 | 0,141 | 0,16 | 0,192 |

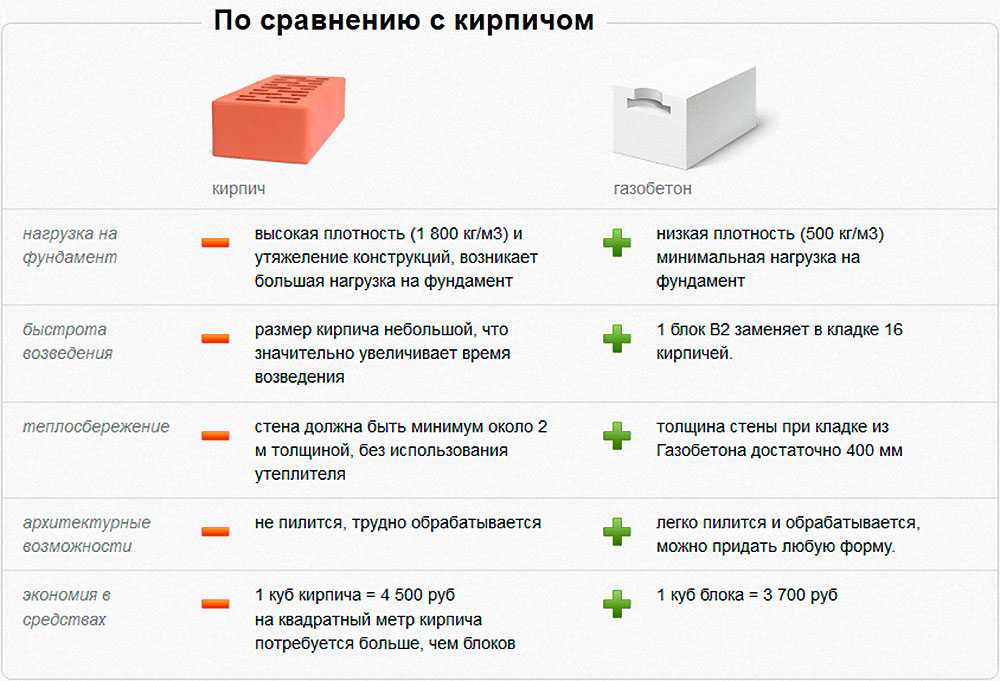

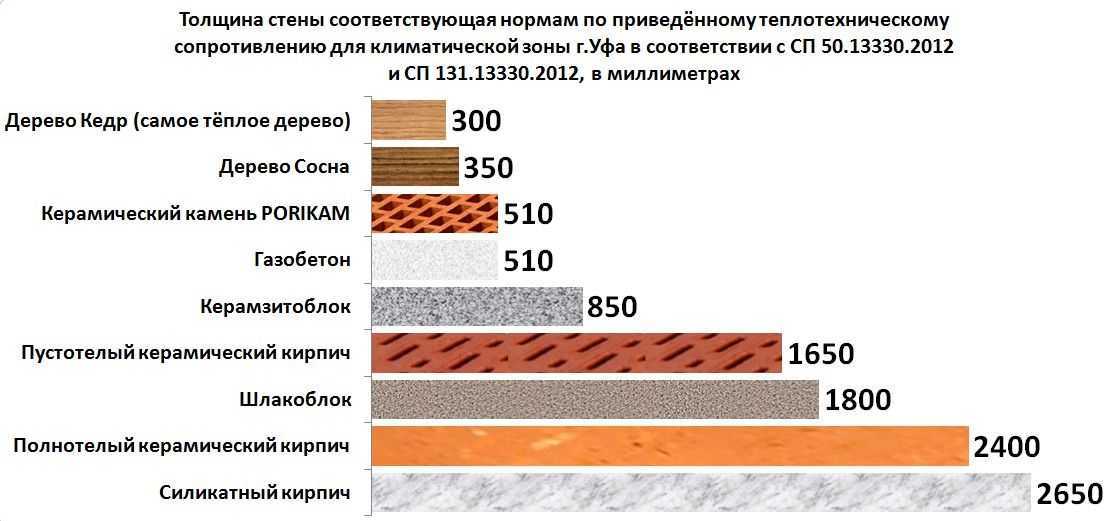

При сравнении теплопроводности газосиликатного материала и кирпича, показатели последнего уступают в 4 раза.

Так, для обеспечения желаемого теплосбережения потребуется толщина стен из газосиликата 500 мм. Тогда как для соблюдения аналогичных параметров понадобилось бы возвести кирпичную кладку толщиной не менее 2000 мм.

Теплопроводность газосиликата зависит от ряда факторов:

- Габариты строительного блока. Чем большую толщину имеет стеновой блок, тем выше его теплоизолирующие свойства.

- Влажность окружающей среды. Материал, впитавший влагу, снижает способность хранить тепло.

- Структура и количество пор. Блоки, имеющие в своей структуре большое количество крупных воздушных ячеек, имеют повышенные теплоизоляционные показатели.

- Плотность бетонных перегородок. Стройматериалы повышенной плотности хуже сохраняют тепло.

Высокая степень влагонакопления газосиликата исключает его использование в помещениях повышенной влажности без обработки гидроизоляционным материалом.

Теплопроводность блоков в зависимости от плотности

Характеристика теплопроводности газосиликатных блоков пропорциональна плотности. Чем выше показатель плотности, тем больше коэффициент теплопроводности, следовательно, увеличиваются энергозатраты на обогрев помещения. Во избежании лишних расходов на отопление потребуется дополнительная теплоизоляция стен минеральной ватой, пенополистиролом или другим изолирующим материалом.

Чем выше показатель плотности, тем больше коэффициент теплопроводности, следовательно, увеличиваются энергозатраты на обогрев помещения. Во избежании лишних расходов на отопление потребуется дополнительная теплоизоляция стен минеральной ватой, пенополистиролом или другим изолирующим материалом.

Плотность блоков влияет на:

- потребность в гидроизоляции;

- строение конструкции в один или несколько слоев;

- необходимость дополнительной теплоизоляции;

- метод укладки блоков на специальную клеевую основу.

Оптимальным вариантом для малоэтажного строительства (до 2-х этажей) является газосиликат марки D500. Объемная плотность этого материала составляет 500 кг/м3, что аналогично плотности деревянного бруса. Теплопроводность газосиликатного блока D500 в сухом состоянии равна 0,12 Вт/(м?°C), тогда как у кирпича она выше примерно в 4 раза (0,45 Вт/(м?°C)). Газосиликат D500 применяется для постройки несущих стеновых конструкций высотой до 2-х этажей, либо для возведения межкомнатных перегородок, оконных и дверных проемов, балок, ребер жесткости.

Вывод

На этапе планирования строительства необходимо точно рассчитать количество и конструкционные характеристики блоков различного назначения. От правильного выбора плотности и теплопроводности используемых материалов зависит не только сохранение температурного режима в доме, но и долговечность постройки. Гармоничное соотношение цены и качества газосиликата делают его одним из самых востребованных стройматериалов.

технические характеристики. Размеры, отзывы и цены

Блоки газосиликатные, технические характеристики которых будут представлены в статье, сегодня достаточно распространены. Это обусловлено тем, что данный ячеистый бетон обладает незначительным весом и отличным качеством.

Состав газосиликата

При производстве упомянутых изделий используется портландцемент высокого качества, среди ингредиентов которого должен содержаться силикат кальция в объеме, равном ½ от общего веса. Помимо прочего, к смеси добавляется песок, в котором есть кварц (85% или больше). Тогда как ила и глины в этой составляющей не должно оказаться больше 2%. Добавляется в процессе производства и известь-кипелка, скорость гашения которой равна примерно 5-15 минутам, а вот оксида кальция и магния в ней должно быть примерно 70% или больше. Изделия имеют в составе и газообразователь, который выполняется из алюминиевой пудры. Есть в блоках и жидкость, а также сульфанол С.

Помимо прочего, к смеси добавляется песок, в котором есть кварц (85% или больше). Тогда как ила и глины в этой составляющей не должно оказаться больше 2%. Добавляется в процессе производства и известь-кипелка, скорость гашения которой равна примерно 5-15 минутам, а вот оксида кальция и магния в ней должно быть примерно 70% или больше. Изделия имеют в составе и газообразователь, который выполняется из алюминиевой пудры. Есть в блоках и жидкость, а также сульфанол С.

Блоки газосиликатные, цена которых будет представлена ниже, могут быть изготовлены с использованием автоклава или без него. Первый способ производства позволяет сформировать блоки, прочность которых гораздо выше, их усадка получается тоже не столь внушительной, что ценится потребителями.

Изделия, которые производятся с использованием автоклава, но не проходят этап сушки, обладают в 5 раз более внушительной усадкой по сравнению с блоками, которые сушатся в автоклаве, кроме того, у них и не столь внушительная прочность, однако и стоят они меньше.

Автоклавный метод производства используется, как правило, на больших предприятиях, это обусловлено тем, что данный способ технологичен и предполагает трату большого количества энергии. Блоки в процессе производства проходят стадию пропаривания при 200 0С, тогда как давление достигает показателя в 1,2 МПа. Производители меняют соотношение ингредиентов, которые входят в состав смеси, что позволяет изменять характеристики материала. Например, с увеличением объема цемента будет повышена прочность блока, однако пористость будет уменьшена, что в результате повлияет на теплотехнические качества, а теплопроводность в значительной степени будет увеличена.

Технические характеристики

Блоки газосиликатные, технические характеристики которых предпочтительнее рассмотреть перед приобретением, делятся на типы по плотности. В зависимости от этого показателя, блоки могут быть конструкционными, теплоизоляционными и конструкционно-теплоизоляционными. Конструкционные изделия – это те, что обладают плотностью, обозначаемой маркой D700, но не меньше. Эти изделия применяются при возведении несущих стен в постройках, высота которых не превышает 3 этажей. Конструкционно-теплоизоляционные изделия обладают плотностью в пределах D500-D700. Данный материал превосходно подходит для возведения межкомнатных перегородок и стен построек, высота которых не превышает 2 этажей.

Эти изделия применяются при возведении несущих стен в постройках, высота которых не превышает 3 этажей. Конструкционно-теплоизоляционные изделия обладают плотностью в пределах D500-D700. Данный материал превосходно подходит для возведения межкомнатных перегородок и стен построек, высота которых не превышает 2 этажей.

Теплоизоляционные блоки газосиликатные, технические характеристики которых важно знать перед тем, как применять их при возведении стен, обладают достаточно внушительной пористостью, это указывает на то, что прочность их является самой низкой. Их плотностью равна пределу D400, их используют в роли материала, который способен повысить теплотехнические качества стен, возведенных из не столь энергоэффективных материалов.

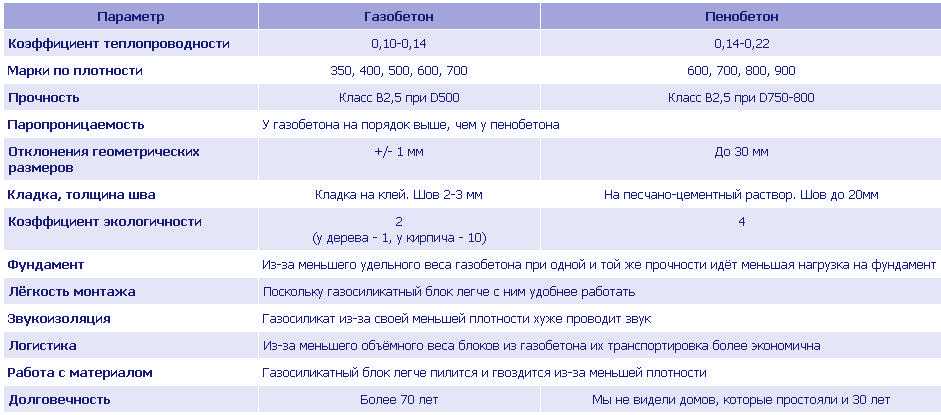

Качества теплопроводности

По показателям теплопроводности газосиликат обладает довольно внушительными характеристиками. Теплопроводность находится в прямой зависимости от плотности. Так, газоликат марки D400 или ниже обладает теплопроводностью, равной 0,08-0,10 Вт/м°С. Что касается блоков марки D500-D700, упомянутый показатель у них колеблется в пределах от 0,12 до 0,18 Вт/м°С. Блоки марки D700 и выше имеют теплопроводность в пределах 0,18-0,20 Вт/м°С.

Что касается блоков марки D500-D700, упомянутый показатель у них колеблется в пределах от 0,12 до 0,18 Вт/м°С. Блоки марки D700 и выше имеют теплопроводность в пределах 0,18-0,20 Вт/м°С.

Морозостойкость

Блоки газосиликатные, технические характеристики которых непременно стоит узнать перед совершением покупки, обладают и определенными качествами морозостойкости, которые зависят от количества пор. Таким образом, разные блоки на основе газосиликата способны выдержать примерно 15-35 циклов замораживания и оттаивания. Однако техническое развитие не стоит на месте, и некоторые предприятия научились производить блоки, которые способны претерпевать подобные циклы до 50, 75 и даже 100 раз, что очень привлекательно, как и вес газосиликатного блока. Но если вы приобретаете изделия, которые были произведены по ГОСТ 25485-89, то при строительстве дома необходимо ориентироваться на показатель морозостойкости марки D500, равный 35 циклам.

Габариты и масса блоков

Перед тем как начинать возводить стены из газосиликатных блоков, необходимо узнать, какие размеры могут иметь изделия. Как правило, к продаже представлены блоки, размеры которых равны: 600х200х300, 600х100х300, 500х200х300, 250х400х600, а также 250х250х600 мм, но и это далеко не полный перечень.

Как правило, к продаже представлены блоки, размеры которых равны: 600х200х300, 600х100х300, 500х200х300, 250х400х600, а также 250х250х600 мм, но и это далеко не полный перечень.

Масса блока зависит от плотности. Так, если блок имеет марку D700, а его габариты находятся в пределах 600x200x300 мм, то вес блока будет варьироваться в пределах от 20 до 40 кг. А вот марка блока D700 с габаритами в пределах 600x100x300 мм обладает весом, эквивалентным 10-16 кг. Блоки с плотностью от D500 до D600 и размерами 600x200x300 мм имеют вес от 17 до 30 кг. Для плотности газосиликата D500-D600 и его размера в блоке 600x100x300 мм вес будет равен 9-13 кг. При плотности в D400 и габаритах, равных 600x200x300 мм, масса будет равна 14-21 кг. Марка газосиликата D400, заключенная в размеры 600x100x300 мм, будет весить примерно 5-10 кг.

Положительные стороны газосиликатного блока

Когда вам известна толщина газосиликатного блока, можно узнать и о его остальных характеристиках, в том числе о положительных и отрицательных сторонах. Среди плюсов можно выделить незначительный вес, а также прочность, которая является достаточной для малоэтажного строительства. Кроме того, подобные изделия обладают отличными качествами теплосбережения. Через такие стены плохо проходит шум, а стоимость изделий при всем при этом остается доступной. Блоки не горят. Производить строительство с помощью газосиликатных блоков можно на основе специальных клеев, которые позволяют получить шов минимальной толщины.

Среди плюсов можно выделить незначительный вес, а также прочность, которая является достаточной для малоэтажного строительства. Кроме того, подобные изделия обладают отличными качествами теплосбережения. Через такие стены плохо проходит шум, а стоимость изделий при всем при этом остается доступной. Блоки не горят. Производить строительство с помощью газосиликатных блоков можно на основе специальных клеев, которые позволяют получить шов минимальной толщины.

Отрицательные качества

Рассматривая минусы газосиликатных блоков, можно выделить необходимость проведения наружной отделки, что повышает эстетичность стен. Блоки не столь привлекательны становятся тогда, когда потребитель узнает об их качествах гигроскопичности. А перед началом строительства требуется возводить прочный фундамент.

Цена блоков

Блоки газосиликатные, цена которых может меняться в зависимости от размеров, допустимо укладывать самостоятельно. Их вес не предполагает использования специальной техники. Таким образом, если блок имеет размер в пределах 600х100х300 мм, то его стоимость за единицу будет равна $1,8-1,9.

Таким образом, если блок имеет размер в пределах 600х100х300 мм, то его стоимость за единицу будет равна $1,8-1,9.

Термические свойства аэрогелей кремнезема

После приготовления первых аэрогелей кремнезема Кистлер приступил к их максимально тщательной характеристике. Одним из необычных свойств, которые он обнаружил, была их очень низкая теплопроводность. Кистлер также обнаружил, что теплопроводность еще больше уменьшается в вакууме. Однако в 1930-х годах теплоизоляция не была приоритетной, и применение аэрогелей в теплоизоляционных системах не рассматривалось. Ренессанс технологии аэрогеля около 1980 совпало с возросшей озабоченностью по поводу энергоэффективности и воздействия хлорфторуглеродов (ХФУ) на окружающую среду. Тогда стало ясно, что аэрогели на основе диоксида кремния представляют собой привлекательную альтернативу традиционной изоляции из-за их высокой изоляционной способности и экологически чистых методов производства. К сожалению, производственные затраты на материал были непомерно высокими для таких чувствительных к затратам отраслей, как жилищное строительство. В нескольких учреждениях по всему миру (включая лабораторию Беркли) были предприняты и продолжаются значительные исследовательские усилия, чтобы обойти эту проблему за счет повышения изоляционных характеристик и снижения производственных затрат аэрогелей кремнезема.

В нескольких учреждениях по всему миру (включая лабораторию Беркли) были предприняты и продолжаются значительные исследовательские усилия, чтобы обойти эту проблему за счет повышения изоляционных характеристик и снижения производственных затрат аэрогелей кремнезема.

Прохождение тепловой энергии через изоляционный материал происходит по трем механизмам; твердотельная проводимость, газовая проводимость и радиационная (инфракрасная) передача. Сумма этих трех составляющих дает общую теплопроводность материала. Электропроводность в твердом состоянии является неотъемлемым свойством конкретного материала. Для плотного кремнезема проводимость твердого тела относительно высока (одностворчатое окно пропускает большое количество тепловой энергии). Однако аэрогели кремнезема содержат очень небольшую (~ 1-10%) долю твердого кремнезема. Кроме того, присутствующие твердые частицы состоят из очень мелких частиц, связанных в трехмерную сеть (со многими «тупиками») (в фотогалерее аэрогеля есть электронная микрофотография кремнеземного аэрогеля). Поэтому перенос тепла через твердую часть кремнеземного аэрогеля происходит очень извилистым путем и не особенно эффективен. Пространство, не занятое твердыми телами в аэрогеле, обычно заполнено воздухом (или другим газом), если только материал не герметизирован под вакуумом. Эти газы также могут переносить тепловую энергию через аэрогель. Поры кремнеземного аэрогеля открыты и позволяют газу (хотя и с трудом) проходить через материал (см. раздел о структуре пор аэрогелей). Последний способ переноса тепла через аэрогели кремнезема включает инфракрасное излучение. Преимуществом кремнеземных аэрогелей для изоляционных применений является их видимая прозрачность (что позволяет использовать их в окнах и световых люках). Однако они также достаточно прозрачны в инфракрасном диапазоне (особенно между 3-5 микронами). При низких температурах радиационная составляющая теплового переноса мала и не представляет существенной проблемы. При более высоких температурах радиационный перенос становится доминирующим видом теплопроводности, и с ним необходимо бороться.

Поэтому перенос тепла через твердую часть кремнеземного аэрогеля происходит очень извилистым путем и не особенно эффективен. Пространство, не занятое твердыми телами в аэрогеле, обычно заполнено воздухом (или другим газом), если только материал не герметизирован под вакуумом. Эти газы также могут переносить тепловую энергию через аэрогель. Поры кремнеземного аэрогеля открыты и позволяют газу (хотя и с трудом) проходить через материал (см. раздел о структуре пор аэрогелей). Последний способ переноса тепла через аэрогели кремнезема включает инфракрасное излучение. Преимуществом кремнеземных аэрогелей для изоляционных применений является их видимая прозрачность (что позволяет использовать их в окнах и световых люках). Однако они также достаточно прозрачны в инфракрасном диапазоне (особенно между 3-5 микронами). При низких температурах радиационная составляющая теплового переноса мала и не представляет существенной проблемы. При более высоких температурах радиационный перенос становится доминирующим видом теплопроводности, и с ним необходимо бороться. Инфракрасный спектр кремнеземного аэрогеля можно найти в разделе «Оптические свойства».

Инфракрасный спектр кремнеземного аэрогеля можно найти в разделе «Оптические свойства».

Попытка рассчитать общую теплопроводность, являющуюся результатом суммы этих трех мод, может быть затруднена, поскольку они связаны между собой (изменение поглощающей способности аэрогеля в инфракрасном диапазоне также изменяет проводимость твердого тела и т. д.). Как правило, проще измерить общую теплопроводность напрямую, чем предсказать влияние изменения одного компонента. Для этого группа микроструктурированных материалов лаборатории Беркли разработала и построила экономичный, но точный прибор для измерения теплопроводности больших панелей аэрогеля. Вакуумный тестер проводимости изоляции (на роликах) -VICTOR представляет собой устройство на основе тонкопленочного нагревателя, которое может измерять теплопроводность панелей до 26 см по краю при давлении различных газов до 0,01 Торр. Фотографию VICTOR можно найти в фотогалерее The Airgel Photo Gallery.

Сведение к минимуму твердой составляющей теплопроводности:

Мало что можно сделать для уменьшения переноса тепла через твердую структуру кремнеземных аэрогелей. Можно приготовить аэрогели с более низкой плотностью (до 0,003 г/см3), что снижает количество присутствующего твердого вещества, но это приводит к механически более слабым аэрогелям. Кроме того, по мере уменьшения количества твердых частиц увеличивается средний диаметр пор (с увеличением газовой составляющей проводимости). Поэтому они, как правило, не подходят для применения в качестве изоляции. Однако, как отмечалось выше, извилистая твердая структура аэрогелей кремнезема приводит к изначально низкому тепловому переносу. Гранулированные аэрогели имеют чрезвычайно низкую твердотельную проводимость. Это связано с малой точкой контакта между гранулами в слое аэрогеля. Однако в гранулированном аэрогеле пустоты между гранулами увеличивают общую пористость материала, что требует более высокого вакуума для достижения максимальной производительности (см. ниже).

Можно приготовить аэрогели с более низкой плотностью (до 0,003 г/см3), что снижает количество присутствующего твердого вещества, но это приводит к механически более слабым аэрогелям. Кроме того, по мере уменьшения количества твердых частиц увеличивается средний диаметр пор (с увеличением газовой составляющей проводимости). Поэтому они, как правило, не подходят для применения в качестве изоляции. Однако, как отмечалось выше, извилистая твердая структура аэрогелей кремнезема приводит к изначально низкому тепловому переносу. Гранулированные аэрогели имеют чрезвычайно низкую твердотельную проводимость. Это связано с малой точкой контакта между гранулами в слое аэрогеля. Однако в гранулированном аэрогеле пустоты между гранулами увеличивают общую пористость материала, что требует более высокого вакуума для достижения максимальной производительности (см. ниже).

Минимизация газообразной составляющей теплопроводности:

Типичный силикагелевый аэрогель имеет общую теплопроводность ~0,017 Вт/мК (~R10/дюйм). Большая часть этого переноса энергии происходит за счет газов, содержащихся в аэрогеле. Это наиболее легкоуправляемый вид транспорта. Вследствие мелкопористой структуры средний диаметр пор аэрогеля аналогичен по величине длине свободного пробега молекул азота (и кислорода) при стандартных температурах и давлениях. Если бы длина свободного пробега определенного газа была больше диаметра пор аэрогеля, молекулы газа чаще сталкивались бы со стенками пор, чем друг с другом. Если бы это было так, то тепловая энергия газа передавалась бы твердой части аэрогеля (с его низкой собственной проводимостью). Увеличение длины свободного пробега относительно среднего диаметра пор может быть достигнуто тремя способами; за счет заполнения аэрогеля газом с более низкой молекулярной массой (и большей длиной свободного пробега), чем у воздуха, за счет уменьшения диаметра пор аэрогеля и за счет снижения давления газа внутри аэрогеля.

Большая часть этого переноса энергии происходит за счет газов, содержащихся в аэрогеле. Это наиболее легкоуправляемый вид транспорта. Вследствие мелкопористой структуры средний диаметр пор аэрогеля аналогичен по величине длине свободного пробега молекул азота (и кислорода) при стандартных температурах и давлениях. Если бы длина свободного пробега определенного газа была больше диаметра пор аэрогеля, молекулы газа чаще сталкивались бы со стенками пор, чем друг с другом. Если бы это было так, то тепловая энергия газа передавалась бы твердой части аэрогеля (с его низкой собственной проводимостью). Увеличение длины свободного пробега относительно среднего диаметра пор может быть достигнуто тремя способами; за счет заполнения аэрогеля газом с более низкой молекулярной массой (и большей длиной свободного пробега), чем у воздуха, за счет уменьшения диаметра пор аэрогеля и за счет снижения давления газа внутри аэрогеля.

Первый из этих методов, как правило, нецелесообразен, так как легкие газы относительно дороги и в конечном итоге могут выйти из системы. Средний диаметр пор можно уменьшить за счет увеличения плотности аэрогеля. Однако любое преимущество более низкой составляющей газопроводности нейтрализуется увеличением твердотельной составляющей проводимости. Диаметр пор можно несколько уменьшить (при сохранении постоянной плотности аэрогеля) с помощью двухэтапного процесса приготовления аэрогеля (см. раздел «Подготовка аэрогеля»). Наибольшее улучшение достигается при снижении давления газа. Вакуумная изоляция является обычным явлением в различных продуктах (например, в термосах). Эти системы обычно требуют постоянного поддержания высокого вакуума для достижения желаемой производительности. Однако в случае аэрогелей необходимо лишь снизить давление настолько, чтобы увеличить длину свободного пробега газа относительно среднего диаметра пор. Это происходит для большинства аэрогелей при давлении около 50 Торр. Это очень скромный вакуум, который можно легко получить и поддерживать (запечатав аэрогель в легком пластиковом пакете).

Средний диаметр пор можно уменьшить за счет увеличения плотности аэрогеля. Однако любое преимущество более низкой составляющей газопроводности нейтрализуется увеличением твердотельной составляющей проводимости. Диаметр пор можно несколько уменьшить (при сохранении постоянной плотности аэрогеля) с помощью двухэтапного процесса приготовления аэрогеля (см. раздел «Подготовка аэрогеля»). Наибольшее улучшение достигается при снижении давления газа. Вакуумная изоляция является обычным явлением в различных продуктах (например, в термосах). Эти системы обычно требуют постоянного поддержания высокого вакуума для достижения желаемой производительности. Однако в случае аэрогелей необходимо лишь снизить давление настолько, чтобы увеличить длину свободного пробега газа относительно среднего диаметра пор. Это происходит для большинства аэрогелей при давлении около 50 Торр. Это очень скромный вакуум, который можно легко получить и поддерживать (запечатав аэрогель в легком пластиковом пакете).

На приведенном ниже рисунке показаны кривые зависимости теплопроводности от давления, полученные с помощью VICTOR для одноэтапных и двухэтапных силикагелевых аэрогелей. Минимальное значение ~0,008 Вт/мК соответствует ~R20/дюйм.

Минимальное значение ~0,008 Вт/мК соответствует ~R20/дюйм.

Теплопроводность в зависимости от давления

Минимизация радиационной составляющей теплопроводности:

Как отмечалось выше, радиационная составляющая теплопроводности становится более важной при повышении температуры. Если кремнеземные аэрогели будут использоваться при температурах выше 200°С, этот способ переноса энергии должен быть подавлен. Этого можно добиться путем добавления в аэрогель дополнительного компонента либо до, либо после сверхкритической сушки. (См. раздел о композитных материалах). Второй компонент должен либо поглощать, либо рассеивать инфракрасное излучение. Основной задачей этого процесса является добавление компонента, который не нарушает механическую целостность аэрогеля и не увеличивает его проводимость в твердом состоянии. Одной из наиболее перспективных добавок является элементарный углерод. Углерод является эффективным поглотителем инфракрасного излучения и в некоторых случаях даже увеличивает механическую прочность аэрогеля.

На приведенном ниже графике показаны кривые зависимости теплопроводности от давления, полученные на приборе VICTOR для одностадийного аэрогеля на чистом диоксиде кремния и одностадийного аэрогеля на диоксид кремния с 9% (вес/вес) сажи. При атмосферном давлении добавление углерода снижает теплопроводность с 0,017 до 0,0135 Вт/мК. Минимальное значение для углеродного композита ~0,0042 Вт/мК соответствует ~R30/дюйм.

Теплопроводность в зависимости от давления

Особая благодарность группе микроструктурированных материалов Лаборатории Лоуренса в Беркли за разрешение использовать этот документ.

Нравится:

Нравится Загрузка…

Механические свойства и теплопроводность иттербий-силикатно-муллитовых композитов

1. Бансал Н.П., Ламон Дж. Композиты с керамической матрицей: материалы, моделирование и технология. Джон Уайли и сыновья; Хобокен, Нью-Джерси, США: 2014. [Google Scholar]

2. Мор К.Л., Торторелли П.Ф., Фербер М.К., Уокер Л.Р., Кайзер Дж.Р., Мирияла Н., Брентналл В.Д., Прайс Дж.Р. реальные условия камеры сгорания. Дж. Инж. Мощность газовых турбин. 2000; 122: 212–218. дои: 10.1115/1.483197. [CrossRef] [Google Scholar]

Мор К.Л., Торторелли П.Ф., Фербер М.К., Уокер Л.Р., Кайзер Дж.Р., Мирияла Н., Брентналл В.Д., Прайс Дж.Р. реальные условия камеры сгорания. Дж. Инж. Мощность газовых турбин. 2000; 122: 212–218. дои: 10.1115/1.483197. [CrossRef] [Google Scholar]

3. Фэн Ф.Дж., Джанг Б.К., Пак Дж.Ю., Ли К.С. Влияние добавки Yb 2 SiO 5 на физико-механические свойства спеченной муллитовой керамики в качестве материала покрытия, защищающего от воздействия окружающей среды. Керам. Междунар. 2016;42:15203–15208. doi: 10.1016/j.ceramint.2016.06.149. [CrossRef] [Google Scholar]

4. Спицберг И., Стейбель Дж. Термические и экологические барьерные покрытия для КМЦ SiC/SiC в авиационных двигателях. Междунар. Дж. Заявл. Керам. Технол. 2004;1:291–301. doi: 10.1111/j.1744-7402.2004.tb00181.x. [CrossRef] [Google Scholar]

5. Ричардс Б.Т., Уодли Х.Н.Г. Плазменное напыление трехслойных барьерных покрытий. Дж. Евр. Керам. соц. 2014; 34:3069–3083. doi: 10.1016/j.jeurceramsoc. 2014.04.027. [CrossRef] [Google Scholar]

2014.04.027. [CrossRef] [Google Scholar]

6. Чен Г.Ф., Ли К.Н., Тевари С.Н. Разработка суспензии для нанесения защитного покрытия GdSiO 4 +Mullite на карбид кремния. Дж. Керам. Процесс. Рез. 2007; 8: 142–144. [Академия Google]

7. Ли К.Н., Фокс Д.С., Бансал Н.П. Покрытия из силиката редкоземельного элемента, защищающие от воздействия окружающей среды, для композитов SiC/SiC и керамики Si3N4. Дж. Евр. Керам. соц. 2005; 25:1705–1715. doi: 10.1016/j.jeurceramsoc.2004.12.013. [CrossRef] [Google Scholar]

8. Уэно С., Оджи Т., Лин Х.Т. Рецессия нитрида кремния с многослойной системой защиты от воздействия окружающей среды. Керам. Междунар. 2007; 33: 859–862. doi: 10.1016/j.ceramint.2006.01.012. [CrossRef] [Google Scholar]

9. Fan J.J., Chang Z.D., Tao C.H., Wang F.C. Поведение Si/муллит/Er 9 при высокотемпературном окислении0063 2 SiO 5 покрытия, защищающие от воздействия окружающей среды. Дж. Цветные металлы. 2015; 25:1553–1559.

10. Fan J.J., He S.M., Chang Z.D., He L.M., Wang F.C. Стойкость к окислению и поведение при разрушении барьерных для окружающей среды покрытий для керамики C f /SiC. Матер. Рез. иннов. 2014;18:1112–1114. doi: 10.1179/1432891714Z.000000000858. [CrossRef] [Google Scholar]

11. Liu J., Zhang L.T., Yang J., Cheng L.F., Wang Y. Изготовление SiCN-Sc 2 Si 2 O 7 покрытия на композитах C/SiC при низких температурах. Дж. Евр. Керам. соц. 2012;32:705–710. doi: 10.1016/j.jeurceramsoc.2011.09.029. [CrossRef] [Google Scholar]

12. Ричардс Б.Т., Сер С., де Франквиль Ф., Бегли М.Р., Уодли Х.Н.Г. Механизмы разрушения моносиликатных иттербиевых экобарьерных покрытий при циклическом термическом воздействии. Acta Mater. 2016; 103: 448–460. doi: 10.1016/j.actamat.2015.10.019. [CrossRef] [Google Scholar]

13. Wang C., Chen M., Wang H.J., Fan X.Y., Xia H.Y. Изготовление и термостойкость многослойного гамма-Y 2 Si 2 O 7 защитное покрытие на пористой керамике Si3N4. Дж. Евр. Керам. соц. 2016; 36: 689–695. doi: 10.1016/j.jeurceramsoc.2015.08.013. [CrossRef] [Google Scholar]

Дж. Евр. Керам. соц. 2016; 36: 689–695. doi: 10.1016/j.jeurceramsoc.2015.08.013. [CrossRef] [Google Scholar]

14. Liu J., Zhang L.T., Liu Q.M., Cheng L.F., Wang Y.G. Конструктивное проектирование и изготовление покрытий, барьерных для окружающей среды, для обеспечения трещиностойкости. Дж. Евр. Керам. соц. 2014;34:2005–2012. doi: 10.1016/j.jeurceramsoc.2013.12.049. [CrossRef] [Google Scholar]

15. Хан Дж., Ван Ю.Ф., Лю Р.Дж., Цао Ю.Б. Термоударные характеристики смешанных дисиликатов иттербия и моносиликатов иттербия композиционных защитных покрытий от окружающей среды. Серф. Пальто. Технол. 2018; 352:348–353. doi: 10.1016/j.surfcoat.2018.08.041. [Перекрестная ссылка] [Академия Google]

16. Ричардс Б.Т., Янг К.А., де Франквиль Ф., Сер С., Бегли М.Р., Уодли Х.Н.Г. Реакция барьерных покрытий из дисиликата иттербия-кремния на термоциклирование в водяном паре. Acta Mater. 2016; 106:1–14. doi: 10.1016/j.actamat.2015.12.053. [CrossRef] [Google Scholar]

17. Ричардс Б. Т., Бегли М.Р., Уодли Х.Н.Г. Механизмы разрушения моносиликатного/муллитового/кремниевого покрытия иттербия при термоциклировании в водяном паре. Варенье. Керам. соц. 2015;98:4066–4075. дои: 10.1111/jace.13792. [CrossRef] [Google Scholar]

Т., Бегли М.Р., Уодли Х.Н.Г. Механизмы разрушения моносиликатного/муллитового/кремниевого покрытия иттербия при термоциклировании в водяном паре. Варенье. Керам. соц. 2015;98:4066–4075. дои: 10.1111/jace.13792. [CrossRef] [Google Scholar]

18. Гарридо Л.Б., Альетти Э.Ф., Марторелло Л., Камеруччи М.А., Кавальери А.Л. Твердость и трещиностойкость муллит-циркониевых композитов, полученных методом шликерного литья. Матер. науч. англ. Структура. Матер. Prop. Микроструктура. Процесс. 2006; 419: 290–296. doi: 10.1016/j.msea.2006.01.035. [CrossRef] [Google Scholar]

19. Глимонд Д., Вик М.Дж., Джулиани Ф., Вандеперре Л.Дж. Высокотемпературная трещиностойкость муллита с моноклинным диоксидом циркония. Варенье. Керам. соц. 2017; 100:1570–1577. doi: 10.1111/jace.14637. [Перекрестная ссылка] [Академия Google]

20. Huang J.F., Zeng X.R., Li HJ, Xiong X.B., Huang M. Mullite-Al 2 O 3 — Защитное покрытие от окисления SiC для углерод/углеродных композитов. Углерод. 2003;41:2825–2829. [Google Scholar]

Углерод. 2003;41:2825–2829. [Google Scholar]

21. Liu H.T., Ma Q.S., Liu W.D. Механические свойства и устойчивость к окислению трехмерных композитов с муллитовой матрицей, армированных углеродным волокном, полученных золь-гель процессом. Керам. Междунар. 2014;40:7203–7212. doi: 10.1016/j.ceramint.2013.12.059. [CrossRef] [Google Scholar]

22. Мэн Б., Пэн Дж.Х. Влияние синтезированных in situ муллитовых нитевидных кристаллов на прочность на изгиб и вязкость разрушения корундомуллитовых огнеупорных материалов. Керам. Междунар. 2013;39: 1525–1531. doi: 10.1016/j.ceramint.2012.07.101. [CrossRef] [Google Scholar]

23. Lu M.H., Xiang H.M., Feng Z.H., Wang X.Y., Zhou Y.C. Механические и термические свойства Yb 2 SiO 5 : многообещающий материал для приложений T/EBC. Варенье. Керам. соц. 2016;99:1404–1411. doi: 10.1111/jace.14085. [CrossRef] [Google Scholar]

24. Stolzenburg F., Kenesei P., Almer J., Lee K.N., Johnson M.T., Faber K.T. Влияние кальциево-магниевых алюмосиликатных отложений на внутренние напряжения в Yb 2 Si 2 O 7 многослойные защитные покрытия от воздействия окружающей среды. Acta Mater. 2016; 105:189–198. doi: 10.1016/j.actamat.2015.12.016. [CrossRef] [Google Scholar]

Acta Mater. 2016; 105:189–198. doi: 10.1016/j.actamat.2015.12.016. [CrossRef] [Google Scholar]

25. Уэно С., Оджи Т., Лин Х.Т. Рецессия фазы Yb 2 Si 2 O 7 под действием высокоскоростной струи пара при высоких температурах. Коррос. науч. 2008; 50: 178–182. doi: 10.1016/j.corsci.2007.06.014. [CrossRef] [Google Scholar]

26. Zhou Y.C., Zhao C., Wang F., Sun Y.J., Zheng L.Y., Wang X.H. Теоретическое предсказание и экспериментальное исследование термических и механических свойств объемного бета-Yb 2 Си 2 О 7 . Варенье. Керам. соц. 2013;96:3891–3900. doi: 10.1111/jace.12618. [CrossRef] [Google Scholar]

27. Мураками Ю., Ямамото Х. Фазовые равновесия и свойства стекол в системе Al 2 O 3 -Yb 2 O 3 -SiO 2 2 . Дж. Керам. соц. Япония. 1993; 101:1101–1106. doi: 10.2109/jcersj.101.1101. [CrossRef] [Google Scholar]

28. Ma D., Zhang Q. C. Акустическое измерение упругой константы керамических материалов. Дж. Неорг. Матер. 1989;4:362–367. [Google Scholar]

C. Акустическое измерение упругой константы керамических материалов. Дж. Неорг. Матер. 1989;4:362–367. [Google Scholar]

29. Чен Х.Л.Р., Чжан Б., Элвин М.А., Линь Ю. Ультразвуковое обнаружение отслоения и характеристика материала термобарьерных покрытий. Дж. Терм. Технология распыления. 2012;21:1184–1194. doi: 10.1007/s11666-012-9811-9. [CrossRef] [Google Scholar]

30. Клеменс П.Г. Теплопроводность неоднородных сред. Высокий темп. Высокий пресс. 1991; 23: 241–248. [Google Scholar]

31. Анстис Г.Р., Чантикул П., Лоун Б.Р., Маршалл Д.Б. Критическая оценка методов вдавливания для измерения вязкости разрушения: I, Прямые измерения трещин. Варенье. Керам. соц. 1981;64:533–538. doi: 10.1111/j.1151-2916.1981.tb10320.x. [CrossRef] [Google Scholar]

32. Лян Ю., Че Ю., Лю С., Ли Н. Руководство по практической термодинамике неорганических веществ. Издательство Северо-восточного университета; Shenyang, China: 1993. [Google Scholar]

33. Yang J., Wan C., Zhao M. , Shahid M., Pan W. Эффективное блокирование лучистой теплопроводности в La 2 Zr 2 O 7 /LaPO 4 Композиты для высокотемпературной теплоизоляции. Дж. Евр. Керам. соц. 2016;36:3809–3814. doi: 10.1016/j.jeurceramsoc.2016.03.010. [CrossRef] [Google Scholar]

, Shahid M., Pan W. Эффективное блокирование лучистой теплопроводности в La 2 Zr 2 O 7 /LaPO 4 Композиты для высокотемпературной теплоизоляции. Дж. Евр. Керам. соц. 2016;36:3809–3814. doi: 10.1016/j.jeurceramsoc.2016.03.010. [CrossRef] [Google Scholar]

34. Schlichting K.W., Padture N.P., Klemens P.G. Теплопроводность плотного и пористого оксида циркония, стабилизированного оксидом иттрия. Дж. Матер. науч. 2001; 36:3003–3010. doi: 10.1023/A:1017970924312. [CrossRef] [Google Scholar]

35. Хоу П., Басу С.Н., Сарин В.К. Структура и высокотемпературная стабильность муллитовых CVD-покрытий с градиентным составом. Междунар. Дж. Преломление. Встретились. Жесткий Матер. 2001; 19: 467–477. doi: 10.1016/S0263-4368(01)00048-8. [Перекрестная ссылка] [Академия Google]

36. Оже М.Л., Зарин В.К. Разработка муллитовых покрытий CVD для высокотемпературных коррозионных приложений. Серф. Пальто. Технол. 1997; 94:46–52. doi: 10.1016/S0257-8972(97)00474-X. [CrossRef] [Google Scholar]

[CrossRef] [Google Scholar]

37. Басу С.Н., Хоу П., Сарин В.К. Формирование муллитовых покрытий на керамике на основе кремния методом химического осаждения из газовой фазы. Междунар. Дж. Преломление. Встретились. Жесткий Матер. 1998; 16: 343–352. doi: 10.1016/S0263-4368(98)00043-2. [CrossRef] [Google Scholar]

38. Хильдманн Б., Ледбеттер Х., Ким С., Шнайдер Х. Структурный контроль констант упругости муллита по сравнению с силлиманитом. Варенье. Керам. соц. 2001;84:2409–2414. doi: 10.1111/j.1151-2916.2001.tb01022.x. [CrossRef] [Google Scholar]

39. Моралес-Родригес А., Галлардо-Лопес А., Фернандес-Серрано А., Поято Р., Муньос А. Улучшение измерения твердости по Виккерсу на SWNT/Al 2 O 3 композита , скрепленных искровым плазменным спеканием. Дж. Евр. Керам. соц. 2014; 34:3801–3809. doi: 10.1016/j.jeurceramsoc.2014.05.048. [CrossRef] [Google Scholar]

40. Шинозаки К., Исикура Ю., Уэмацу К., Мизутани Н., Като М. Микротвердость по Виккерсу твердого раствора в системе Cr 2 О 3 -Al 2 О 3 . Дж. Матер. науч. 1980; 15: 1314–1316. doi: 10.1007/BF00551823. [CrossRef] [Google Scholar]

Дж. Матер. науч. 1980; 15: 1314–1316. doi: 10.1007/BF00551823. [CrossRef] [Google Scholar]

41. Вонг С.П., Боллампалли Р.С. Теплопроводность, модуль упругости и коэффициент теплового расширения полимерных композитов, наполненных керамическими частицами, для электронных корпусов. Дж. Заявл. Полим. науч. 1999;74:3396–3403. doi: 10.1002/(SICI)1097-4628(19991227)74:14<3396::AID-APP13>3.0.CO;2-3. [CrossRef] [Академия Google]

42. Чанг Д.Х. Приближение Фойгт-Ройсс-Хилла (vrh) и модули упругости поликристаллического ZnO, TiO 2 (рутил) и α-Al 2 O 3 . Дж. Заявл. физ. 1968; 39: 2777–2782. doi: 10.1063/1.1656672. [CrossRef] [Google Scholar]

43. Cape J.A., Lehman G.W. Эффекты температуры и конечной длительности импульса в импульсном методе измерения температуропроводности. Дж. Заявл. физ. 1963; 34: 1909–1913. doi: 10.1063/1.1729711. [CrossRef] [Google Scholar]

44. Kingery W.D., Bowen H.K., Uhlmann D.R. Знакомство с керамикой.